Увеличение объема ДВС - проверенные способы

Статья обновлена: 01.03.2026

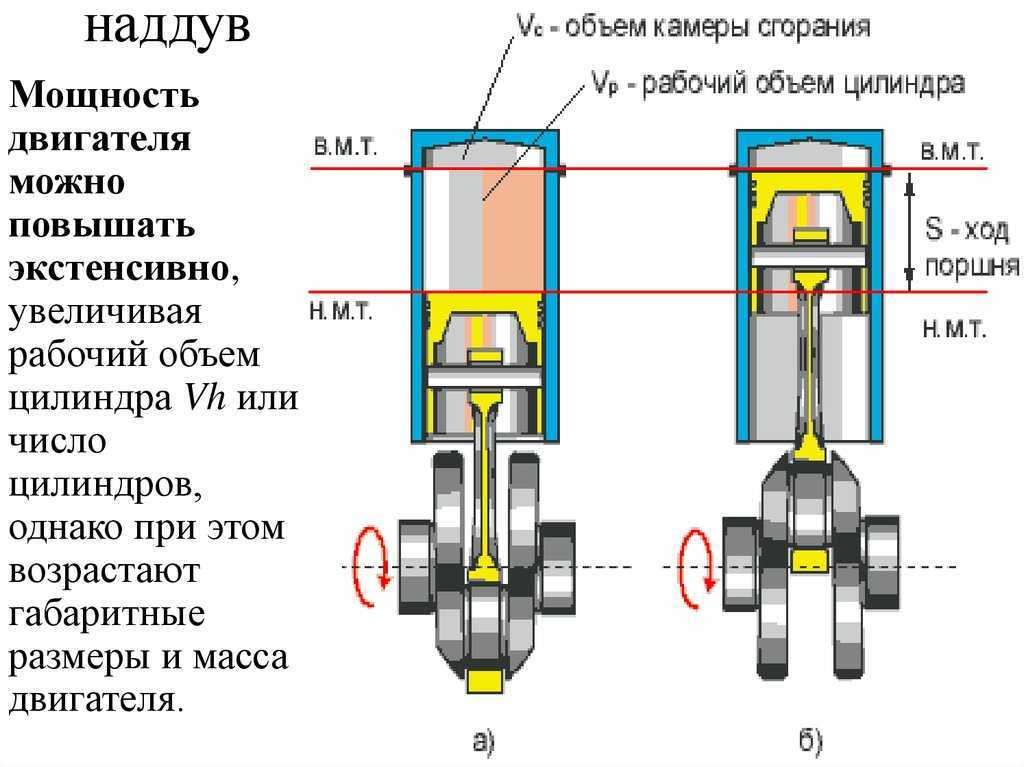

Рабочий объем двигателя – ключевой параметр, напрямую влияющий на мощность и крутящий момент автомобиля.

Многие автовладельцы рассматривают увеличение кубатуры как эффективный способ повышения динамических характеристик без замены силового агрегата.

Существует несколько проверенных технических методов достижения этой цели, каждый со своими особенностями и требованиями к реализации.

Замер параметров блока цилиндров: отправная точка

Точные замеры геометрических параметров блока цилиндров – обязательный этап перед любыми работами по увеличению объема. Без понимания фактического состояния металла и размеров попытки расточки или установки новых поршней приведут к фатальным ошибкам. Параметры заводской отливки всегда отличаются от номинальных значений, а естественный износ вносит дополнительные коррективы.

Используйте прецизионный микрометр и нутромер с индикатором часового типа (индикаторный нутромер). Замеры диаметра цилиндров выполняются минимум в трех вертикальных поясах (верхний, средний, нижний) и в двух перпендикулярных плоскостях (продольной и поперечной относительно оси коленвала). Это выявляет конусность, овальность и локальные дефекты стенок.

Ключевые параметры для замера

- Диаметр цилиндров: Определяет максимально возможную степень расточки под новые поршни с учетом ремонтных размеров.

- Толщина стенок цилиндров: Критична для прочности после расточки. Замеряется ультразвуковым толщиномером в нескольких точках, особенно между соседними цилиндрами.

- Высота блока (расстояние от оси коленвала до плоскости разъема с ГБЦ): Влияет на степень сжатия. Замеряется нутромером со струбциной или специальной линейкой по краям и центру.

- Деформация плоскости разъема с ГБЦ: Проверяется поверочной линейкой и щупами или на плите с краской. Перекос требует фрезеровки.

- Соосность постелей коленвала и распредвала: Контролируется калиброванными оправками и индикатором. Несоосность ведет к ускоренному износу.

Важно: Все замеры выполняются на чистом, обезжиренном блоке при комнатной температуре. Результаты фиксируются в таблицу с указанием точек контроля. Сравнение с номинальными и ремонтными размерами определяет ресурс блока для увеличения объема и необходимые операции (гильзовка, расточка, хонингование).

Расточка блока цилиндров: увеличение диаметра гильз

Расточка цилиндров – механическая обработка внутренних стенок блока для увеличения диаметра посадочных мест гильз или непосредственно цилиндров. Это позволяет установить поршни большего размера, что напрямую влияет на рабочий объем двигателя. Процедура выполняется на высокоточных станках (например, расточных или хонинговальных) с соблюдением строгих допусков по геометрии и шероховатости поверхности.

Качество обработки критически важно: малейшие отклонения от цилиндричности, конусности или требуемой чистоты поверхности приведут к ускоренному износу, потере компрессии и масложору. После расточки обязательна хонинговка – финишная абразивная обработка, создающая микрорельеф для удержания масла и правильной приработки поршневых колец.

Ключевые этапы и особенности технологии

Процесс требует профессионального оборудования и включает обязательные шаги:

- Дефектовка блока: Измерение износа существующих цилиндров, оценка состояния стенок на предмет глубоких задиров или коррозии.

- Определение ремонтного размера: Выбор увеличения диаметра (обычно ступенчато: +0.25 мм, +0.5 мм, +0.75 мм, +1.0 мм) в зависимости от повреждений и целевого объема.

- Черновая расточка: Снятие основного припуска металла до близкого к требуемому размеру.

- Чистовая расточка: Доведение диаметра до заданного ремонтного размера с минимальным допуском.

- Хонингование: Формирование оптимальной сетки (угол пересечения рисок 45-60°) для удержания масла.

Необходимые согласования:

- Поршни и кольца должны строго соответствовать новому диаметру цилиндров (ремонтному размеру).

- Толщина стенок цилиндров после обработки не может быть меньше критического минимума (риск перегрева или разрушения).

- При сильном увеличении диаметра может потребоваться замена коленвала/шатунов для сохранения оптимального соотношения ход поршня/диаметр цилиндра.

| Параметр | Допустимое отклонение | Последствия нарушения |

|---|---|---|

| Диаметр цилиндра | ±0.01 мм | Неравномерный износ колец, масложор |

| Цилиндричность | < 0.015 мм | Потеря компрессии, стуки |

| Шероховатость (Ra) | 0.4-1.0 мкм | Плохая приработка или задиры |

Важно: Расточка возможна только для "чугунных" блоков или блоков с чугунными гильзами. Блоки из алюминия без гильз или с покрытием (Nikasil) расточить стандартным методом нельзя – требуется перегильзовка. Работы доверяйте исключительно специализированным мастерским с опытом тюнинга ДВС.

Подбор расточных станков для точной обработки

Точная расточка цилиндров требует оборудования с минимальным уровнем вибрации и высокой стабильностью позиционирования инструмента. Механические вертикально-расточные станки с ЧПУ предпочтительны благодаря жесткой конструкции и автоматизированному управлению подачей, что исключает человеческий фактор при чистовых проходах. Гидростатичные направляющие и шариковинтовые пары в современных моделях обеспечивают плавность хода до 0,002 мм.

Ключевой параметр – максимально допустимый диаметр расточки. Для V8 объемом 6-7 литров достаточно станка с диапазоном Ø150-200 мм, тогда как форсирование рядных 4-цилиндровых моторов до 2,5 л требует точной обработки гильз Ø98-105 мм. Обязательна проверка биения шпинделя: допустимое значение – не более 0,003 мм на 300 мм длины.

Критерии выбора оборудования

Основные характеристики станков для расточки БЦ:

- Тип станины – литые чугунные с ребрами жесткости гасят вибрации эффективнее сварных

- Мощность шпинделя – от 5 кВт для работы твердосплавным инструментом на глубине резания 0,3-0,5 мм

- Система подачи СОЖ – давление минимум 15 бар для отвода стружки из глубоких расточек

| Тип обработки | Точность позиционирования (мм) | Рекомендуемый станок |

| Черновая расточка | ±0,05 | 2Е78П, 2А78 |

| Чистовая расточка | ±0,01 | BERCO BC4, SCL CRG/1000 |

| Хонингование | ±0,005 | SV-10R, AMC-SCHOU HON500 |

Важно: Для обработки блоков из алюминиевых сплавов (например, LS Chevy) используйте станки с частотным регулированием оборотов – материал требует скоростей резания от 500 м/мин. Чугунные БЦ растачивают на 200-300 м/мин с подачей 0,1 мм/об.

Дополнительное оснащение критично для качества:

- Цифровой индикатор перемещения стола с дискретностью 0,001 мм

- Система активного контроля размера резца (например, Marposs P3D)

- Термокомпенсирующие датчики на направляющих

Контроль толщины стенок цилиндров после расточки

После механической обработки блока цилиндров критически важно проверить равномерность толщины стенок. Недостаточный замер или локальное истончение создают зоны высокого напряжения, приводящие к деформации, трещинам или прогару при тепловых нагрузках.

Используйте ультразвуковой толщиномер с точностью не менее ±0.01 мм для составления "карты" цилиндра. Замеры выполняются минимум в трех вертикальных поясах (верх, середина, низ) с шагом 45-90° по окружности, особое внимание уделяя зонам водяных рубашек и перемычкам между цилиндрами.

Протокол контроля и допустимые отклонения

Минимально допустимая толщина стенки определяется конструкцией блока и планируемой степенью форсирования:

- Чугунные блоки: не менее 4.5-5.5 мм в зоне верхнего кольца

- Алюминиевые блоки с гильзами: от 5.0 до 7.0 мм (зависит от сплава)

Разница толщины между противоположными точками одного цилиндра не должна превышать 0.15 мм. Превышение требует корректирующей расточки или замены блока.

Порядок действий при выявлении нарушений

- Повторная проверка проблемных зон с очисткой поверхности

- Сравнение данных с паспортом блока и расчетом запаса прочности

- При незначительных отклонениях – установка усиленных гильз

- При критичном истончении – отбраковка блока

| Материал блока | Риски при истончении | Компенсирующие меры |

|---|---|---|

| Серый чугун | Радиальное биение, вибрация | Хонингование с минимальным съемом |

| Алюминий с сухими гильзами | Прогар перемычек | Замена на армированные гильзы |

| Чугун с мокрыми гильзами | Течь охлаждающей жидкости | Установка ремонтных гильз |

Чем отличается гильзование от расточки "мокрых" блоков

Гильзование предполагает установку съёмных тонкостенных гильз (чаще всего чугунных) в блок цилиндров, заменяющих его изношенные стенки. Технология применяется при критическом износе или повреждении базовых цилиндров, когда стандартная расточка невозможна. Гильзы запрессовываются с натягом, после чего внутренняя поверхность обрабатывается под требуемый диаметр поршневой группы.

Расточка "мокрого" блока – это механическое увеличение диаметра существующих цилиндров без установки дополнительных элементов. Процедура выполняется на специализированных станках путём снятия слоя металла со стенок цилиндров. После расточки устанавливаются ремонтные поршни и кольца большего размера, компенсирующие износ и восстанавливающие геометрию.

Ключевые отличия:

- Структурное изменение: Гильзование добавляет в блок новые компоненты (гильзы), расточка модифицирует исходный материал блока.

- Применимость: Гильзование – крайняя мера при глубоких дефектах (трещины, сколы) или максимальном износе, расточка – плановая операция для восстановления геометрии цилиндров.

- Толщина стенок: Гильзы уменьшают полезный объём стенок блока, расточка напрямую истончает стенки цилиндров.

- Ограничения: "Мокрые" блоки (где цилиндры контактируют с ОЖ) имеют лимит расточки из-за риска вскрытия водяной рубашки, гильзование часто позволяет обойти это ограничение.

- Сложность и стоимость: Гильзование дороже и требует высокой точности при установке, расточка – более доступная процедура.

| Критерий | Гильзование | Расточка "мокрого" блока |

|---|---|---|

| Цель | Замена повреждённых цилиндров | Увеличение диаметра цилиндров |

| Влияние на ресурс | Восстанавливает ресурс (при качественной установке) | Сокращает запас прочности стенок |

| Ремонтопригодность | Гильзы можно заменить повторно | Допустимы 1-3 расточки (зависит от конструкции) |

Укрупнение диаметра поршней под новый размер цилиндров

Расточка цилиндров с последующей установкой поршней увеличенного диаметра – ключевой метод механического увеличения рабочего объёма. Технология требует снятия минимального слоя металла со стенок цилиндров на специализированном оборудовании для обеспечения идеальной геометрии.

Новые поршни подбираются строго под полученный диаметр цилиндров с учётом требуемого зазора. Обязательно использование ремонтных поршневых колец и пальцев, совместимых с увеличенными размерами. Точность обработки напрямую влияет на компрессию и ресурс двигателя.

Технологические нюансы и ограничения

Критические аспекты при реализации метода:

- Допустимый припуск на расточку:

- Чугунные блоки: до 3 мм (зависит от толщины стенок)

- Алюминиевые блоки с гильзами: замена гильз на увеличенные

- Обязательные сопутствующие работы:

- Хонингование после расточки для создания маслоудерживающей сетки

- Корректировка плоскости блока цилиндров

- Замена всех компонентов ЦПГ (кольца, пальцы, втулки)

| Параметр | Риск при нарушении | Контрольная мера |

|---|---|---|

| Зазор поршень-цилиндр | Задиры / стуки | Точное соответствие ТУ производителя |

| Соосность цилиндров | Перегрев, вибрации | Проверка индикаторной стойкой |

| Чистота поверхности | Ускоренный износ колец | Финишное хонингование алмазом |

Важно: После увеличения диаметра требуется перепрошивка ЭБУ для коррекции топливоподачи и угла зажигания. Превышение максимального ремонтного размера ведёт к необходимости гильзования или замены блока цилиндров.

Особенности выбора колец для увеличенных поршней

При увеличении диаметра цилиндров критически важно подобрать кольца, соответствующие новым геометрическим параметрам и возросшим нагрузкам. Стандартные комплекты не подойдут – потребуются кольца с увеличенным наружным диаметром, точно соответствующим расточке блока цилиндров. Несоответствие размеров приведет к ускоренному износу, прорыву газов и падению компрессии.

Учитывайте материал и конструкцию колец: для форсированных двигателей обязательны усиленные варианты. Хромированные или молибденовые верхние компрессионные кольца устойчивы к высоким температурам и трению, а маслосъемные кольца с пружинным расширителем обеспечивают стабильную работу масляной плёнки. Толщина колец должна строго соответствовать канавкам на новых поршнях – отклонения недопустимы.

Ключевые критерии выбора

- Точный подбор диаметра: Измерение гильзы после расточки с допуском ±0.01 мм

- Конфигурация торцевого замка: Прямой, косой или ступенчатый – влияет на герметичность

- Радиальная толщина: Определяет давление на стенки цилиндра

- Осевая высота: Должна свободно входить в канавку поршня с зазором 0.04-0.08 мм

Обязательные этапы контроля:

- Проверка бокового зазора в канавках поршня щупом

- Измерение торцевого зазора в цилиндре (0.3-0.6% от диаметра)

- Контроль прилегания к зеркалу цилиндра (не менее 90% поверхности)

| Тип кольца | Рекомендуемый материал | Особенности |

| Верхнее компрессионное | Хром/молибден | Скруглённые кромки, антифрикционное покрытие |

| Нижнее компрессионное | Чугун с графитом | Трапециевидное сечение против закоксовывания |

| Маслосъёмное | Нержавеющая сталь | Двухкомпонентная конструкция с расширителем |

Используйте кольца одного производителя с поршнями – даже незначительные отличия в терморасширении разнородных сплавов вызовут задиры. После установки обязательна холодная обкатка для притирки колец без экстремальных нагрузок.

Замена коленчатого вала: удлинение хода поршня

Установка коленчатого вала с увеличенным радиусом кривошипа – прямой метод наращивания рабочего объема. Больший радиус смещает нижнюю мертвую точку поршня, удлиняя его ход. Это позволяет каждому цилиндру захватывать больше топливно-воздушной смеси за цикл.

Подбор вала требует точных расчетов: критично совпадение посадочных мест, шатунных шеек и массы. Используйте только валы, спроектированные для вашей модели двигателя или его платформы, чтобы избежать катастрофического дисбаланса или задевания элементов.

Ключевые аспекты замены

Необходимые сопутствующие изменения:

- Поршни: Обязательна установка поршней с меньшей высотой компрессионной части (compression height) и смещенными вверх поршневыми пальцами. Это предотвращает столкновение с головкой блока.

- Шатуны: Часто требуются укороченные шатуны для сохранения геометрического центра камеры сгорания и правильной компрессии.

- Блок цилиндров: Проверьте зазор между противовесами нового вала и стенками картера. Возможна необходима расточка блока ("clearance machining").

Технические ограничения:

- Увеличение нагрузки: Удлиненный ход повышает боковое усилие на стенки цилиндров (угол перекоса шатуна), износ и тепловую напряженность.

- Оборотность: Снижается максимально допустимая частота вращения из-за роста линейной скорости поршней.

- Надежность: Крайне важен тщательный подбор комплектующих (вал, вкладыши, болты) и профессиональный монтаж с балансировкой коленвала в сборе с маховиком и сцеплением.

Сравнение вариантов:

| Метод | Увеличение объема | Сложность/Стоимость |

| Расточка цилиндров | Умеренное (за счет диаметра) | Средняя |

| Удлинение хода (коленвал) | Значительное | Высокая (требует замены смежных деталей) |

Расчет кривошипно-шатунного механизма при изменении хода

Основная задача при увеличении хода поршня – корректный перерасчет параметров кривошипно-шатунного механизма (КШМ). Ход поршня (S) напрямую связан с радиусом кривошипа коленчатого вала: S = 2R, где R – радиус кривошипа. Увеличение R автоматически влечет рост S и рабочего объема, но требует комплексной проверки совместимости компонентов.

Ключевым параметром становится соотношение λ = R/L, где L – длина шатуна. Стандартные значения λ для серийных двигателей лежат в диапазоне 0.25–0.33. Превышение этих пределов ведет к росту боковых сил трения, ускоренному износу цилиндров и риску заклинивания. При увеличении R необходимо либо сохранять λ в допустимых границах, либо менять длину шатуна.

Этапы расчета измененного КШМ

- Определение нового радиуса кривошипа

Rновый = Sцелевой / 2 - Проверка геометрической совместимости

- Зазор между юбкой поршня и противовесами коленвала в НМТ

- Расстояние от днища поршня до клапанов/ГБЦ в ВМТ

- Отсутствие интерференции шатуна с гильзой цилиндра

- Пересчет динамических нагрузок

- Максимальное ускорение поршня: amax = Rω²(1 + λ)

- Инерционная сила: Pj = -mп * a, где mп – масса поршневой группы

- Оценка прочности компонентов

- Коленчатый вал: крутильные колебания, напряжения в щеках

- Шатун: продольный изгиб, болты шатунных крышек

- Поршневой палец: напряжение среза

| Параметр | Формула | Влияние увеличения R |

|---|---|---|

| Средняя скорость поршня | Cп = S * n / 30 | Прямо пропорциональный рост |

| Угол отклонения шатуна | sinβ = λ * sinα | Увеличение при постоянном L |

| Ход поршня | S = 2R | Прямо пропорциональный рост |

При уменьшении длины шатуна (для сохранения λ) критически важно проверить габаритную совместимость: укороченный шатун может вызвать контакт поршневых колец с кривошипом или нарушить работу маслосъемных колпачков. Все расчеты должны завершаться 3D-моделированием и анализом на коллизии в крайних положениях КШМ.

Практические ограничения накладывает конструкция блока цилиндров: глубина картера и расстояние от оси коленвала до нижней плоскости блока определяют максимально возможный радиус кривошипа. Превышение этого лимита потребует дорогостоящей переделки картера или замены блока.

Модификация шатунов под укороченный или удлиненный ход

Изменение длины шатунов напрямую влияет на ход поршня, что позволяет варьировать рабочий объем двигателя. Удлинение шатунов увеличивает ход поршня, а укорочение – уменьшает, однако этот метод требует комплексного подхода к перестройке силового агрегата.

Ключевым моментом является необходимость полного согласования геометрии КШМ с новыми параметрами. Укороченные шатуны снижают нагрузку на коленвал и стенки цилиндров, но требуют установки поршней с измененной компрессионной высотой. Удлиненные шатуны повышают механический КПД за счет оптимизации угла передачи усилия, но критически увеличивают боковые нагрузки на цилиндры.

Критические аспекты модификации

Обязательные сопутствующие работы:

- Перерасчет степени сжатия и подбор поршней с новой компрессионной высотой

- Фрезеровка блока цилиндров или коленвала для предотвращения задевания шатунов

- Проверка совместимости масляного насоса и противовесов коленвала

Риски при непрофессиональной реализации:

- Пробитие поршнями клапанов из-за изменения мертвых точек

- Ускоренный износ гильз цилиндров от увеличенных боковых нагрузок

- Разрушение шатунных болтов при превышении расчетных нагрузок

| Тип модификации | Влияние на объем | Сложность работ |

|---|---|---|

| Удлинение шатунов | +8-12% | Крайне высокая |

| Укорочение шатунов | -5-7% | Высокая |

Применение тюнинговых шатунов требует обязательной балансировки коленчатого вала и проверки зазоров в нижней головке шатуна. Для форсированных моторов рекомендуются кованые конструкции с полированными переходными поверхностями.

Точная балансировка коленвала после кастомизации

После увеличения рабочего объема двигателя (расточка блока, установка коленвала с увеличенным ходом, поршней большего диаметра) возникает критический дисбаланс вращающихся масс. Масса новых компонентов отличается от заводских, а геометрия коленвала изменяется, что нарушает исходную балансировку. Игнорирование этого этапа приведет к разрушительным вибрациям, которые многократно усиливаются с ростом оборотов.

Балансировка выполняется только в сборе с фактически используемыми деталями: коленчатым валом, маховиком, демпфером крутильных колебаний и корзиной сцепления. Каждый элемент индивидуально влияет на общий баланс узла. Процедура требует специализированного оборудования – электронных балансировочных станков, измеряющих дисбаланс в грамм-сантиметрах на нескольких плоскостях вращения с точностью до 0,1 г.

Ключевые этапы процедуры

- Предварительная очистка: Тщательная мойка всех компонентов для исключения погрешностей от загрязнений.

- Монтаж узла на станок: Фиксация коленвала с установленными маховиком, сцеплением и демпфером в балансировочных опорах.

- Замер дисбаланса: Определение массы и углов расположения дисбаланса при вращении на рабочих скоростях.

- Корректировка масс: Снятие металла фрезеровкой/сверлением с противовесов или (реже) добавление балансировочных грузов.

- Верификация: Повторные замеры после каждой коррекции до достижения допуска ≤ 1-2 г·см.

| Компонент | Роль в балансировке |

|---|---|

| Коленчатый вал | Основной балансируемый элемент, коррекция на щеках противовесов |

| Маховик | Требует совместной балансировки с коленвалом, влияет на инерцию |

| Демпфер/шкив | Балансируется в сборе, компенсирует крутильные колебания |

| Корзина сцепления | Обязательна при использовании на двигателе (особенно тюнинговых версий) |

Важно: Балансировка выполняется для конкретного комплекта деталей. Замена любой составляющей (даже болтов сцепления!) требует повторной процедуры. Результат напрямую влияет на ресурс подшипников коленвала, стабильность масляного давления и общую вибронагруженность двигателя.

Физические ограничения блока при сверхфорсировке

Блок цилиндров испытывает экстремальные термические и механические нагрузки при радикальном повышении мощности. Превышение предела прочности материала приводит к деформации постелей коленвала, искривлению цилиндровых осей и нарушению геометрии масляных каналов. Локальные перегревы в зоне верхних компрессионных колец провоцируют образование трещин в перемычках между гильзами.

Стенки цилиндров истончаются при расточке под большой диаметр поршней, снижая способность рассеивать тепло. Это вызывает задиры и заклинивание поршневой группы при длительных высоких оборотах. Увеличенный ход коленвала создает критическую вибрационную нагрузку на коренные шейки, ускоряя усталостное разрушение металла.

Ключевые риски разрушения:

- Пробитие перемычек между цилиндрами из-за детонации

- Деформация постелей коленчатого вала под действием крутящего момента

- Распространение трещин от крепежных отверстий ГБЦ

| Параметр | Предел для чугунных блоков | Предел для алюминиевых блоков |

|---|---|---|

| Макс. давление сгорания | 180-200 бар | 140-160 бар |

| Допустимое истончение стенок | 3.5-4.0 мм | 5.0-6.0 мм (с гильзами) |

Чугунные блоки устойчивее к точечным нагрузкам, но склонны к растрескиванию при перепадах температур. Алюминиевые конструкции требуют армирования стальными вставками, так как при температурах свыше 200°C резко теряют прочность. Неучет этих ограничений гарантирует катастрофическое разрушение двигателя.

Уменьшение высоты прокладки ГБЦ для поднятия сжатия

Установка более тонкой прокладки головки блока цилиндров (ГБЦ) напрямую сокращает объем камеры сгорания. Это уменьшение пространства над поршнем в верхней мертвой точке (ВМТ) автоматически повышает степень сжатия двигателя. Рабочий объем цилиндров при этом остается неизменным, но эффективность наполнения и сгорания топливовоздушной смеси улучшается за счет возросшего давления.

Данная модификация требует тщательной подготовки: необходимо точно рассчитать новую степень сжатия во избежание детонации и проверить зазоры между поршнями и клапанами (особенно на моторах с изменяемыми фазами газораспределения). Обязательна последующая регулировка угла опережения зажигания и применение высокооктанового топлива. Использование металлических прокладок вместо стандартных композитных часто становится оптимальным решением.

Ключевые аспекты и этапы работ

Основные моменты, требующие внимания при реализации:

- Расчеты: Точное вычисление ожидаемой степени сжатия с учетом толщины новой прокладки и объема камеры сгорания ГБЦ.

- Проверка зазоров: Обязательная процедура "проворачивания мотора вручную" со свечами накаливания/зажигания и пластилином на поршнях для контроля минимальных расстояний между клапанами и поршнями.

- Выбор прокладки: Предпочтение многослойным металлическим прокладкам (MLS) – они надежнее герметизируют камеру при малой толщине и выдерживают высокие давления.

Последовательность операций:

- Демонтаж ГБЦ и замер текущей толщины штатной прокладки.

- Подбор новой прокладки с требуемой уменьшенной толщиной (стандартные варианты: 1.0 мм, 0.8 мм, 0.6 мм).

- Очистка привалочных плоскостей блока и головки от остатков старой прокладки.

- Установка новой прокладки и сборка ГБЦ с точным соблюдением момента и последовательности затяжки болтов/шпилек.

- Проверка зазоров клапан-поршень, настройка системы зажигания и впрыска.

Важно: На турбированных двигателях или моторах с высоким износом метод требует особой осторожности из-за риска критического роста давления и температуры.

Фрезеровка плоскости блока: коррекция геометрии после расточки

Расточка цилиндров неизбежно нарушает геометрию верхней плоскости блока двигателя из-за перераспределения внутренних напряжений металла и теплового воздействия. Неровная поверхность приводит к негерметичности прилегания головки блока цилиндров (ГБЦ), прогару прокладки и потере компрессии. Фрезеровка восстанавливает идеальную плоскостность, обеспечивая плотный контакт между блоком и ГБЦ.

Процедура выполняется на точном фрезерном или строгальном станке с жесткой фиксацией блока. Снимается минимально необходимый слой металла (обычно 0.05-0.3 мм), чтобы устранить деформации без критичного уменьшения высоты блока. Обязательно контролируется параллельность обработанной плоскости коленчатому валу и соблюдение заводских углов развала цилиндров.

Ключевые аспекты технологии

Для достижения результата учитывайте следующие требования:

- Контроль деформации: Замеры плоскостности проводятся в 6-8 точках индикаторным нутромером или лекальной линейкой до и после обработки.

- Расчет остаточной толщины: Суммарный съем металла при всех шлифовках/фрезеровках не должен превышать 0.5-1.0 мм (зависит от модели ДВС), иначе снижается прочность стенок цилиндров.

- Чистота обработки: Шероховатость поверхности Ra ≤ 1.25 мкм предотвращает микроутечки газов и масла через прокладку.

| Параметр | Допустимое отклонение | Инструмент контроля |

|---|---|---|

| Плоскостность | ≤ 0.03 мм на длине 600 мм | Поверочная плита, щуп |

| Параллельность оси коленвала | ≤ 0.02 мм | Индикатор со стойкой |

| Развал цилиндров | ±0.1° от номинала | Угломер, калибры |

Важно: После фрезеровки обязательна очистка масляных и охлаждающих каналов от стружки и применение ингибиторов коррозии на алюминиевых блоках. Комплексная обработка цилиндров и плоскости позволяет увеличить рабочий объем за счет установки поршней ремонтного размера без риска нарушения герметичности камеры сгорания.

Обработка головки блока цилиндров под увеличенные клапаны

Основная цель обработки – расширение седел клапанов и каналов для монтажа деталей увеличенного диаметра. Это требует точной механической доработки посадочных зон впускных и выпускных гнёзд с сохранением соосности и углов фасок. Неправильная центровка приведёт к нарушению герметичности и ускоренному износу.

Процедура начинается с фрезерования старых седел на специальном станке с ЧПУ или конусной развёрткой. Последовательная обработка под новые размеры требует контроля глубины снятия металла – превышение допустимого значения ослабит структуру головки. После черновой расточки выполняется финишная притирка и полировка камер сгорания для оптимизации потоков смеси.

Ключевые этапы модификации

- Расчёт допустимого диаметра клапанов: определение предельного размера без риска столкновения тарелок или утончения перемычек между гнёздами.

- Замена направляющих втулок: установка усиленных компонентов с увеличенным внутренним диаметром под стержни новых клапанов.

- Формирование трёхуглового профиля седел: создание 30°/45°/60° фасок для улучшения прилегания и теплоотвода.

Рекомендуемые материалы

| Компонент | Материал | Преимущества |

|---|---|---|

| Клапаны | Титан/жаростойкая сталь | Снижение инерции, стойкость к деформации |

| Сёдла | Бериллиевая медь | Высокая теплопроводность, устойчивость к задирам |

| Пружины | Хром-ванадиевый сплав | Увеличенное усилие при высоких оборотах |

Важно: После обработки обязательна проверка геометрии клапанного механизма на стенде и гидравлическое тестирование герметичности под давлением. Для компенсации возросших нагрузок рекомендуется шлифовка кулачков распредвала и замена толкателей на роликовые.

Модернизация масляного насоса под возросший объем

Увеличение рабочего объема двигателя напрямую повышает потребность в объеме масла. Большие поршни, усиленные шатуны и коленвал создают повышенные нагрузки, требуя интенсивного охлаждения и смазки трущихся поверхностей. Дополнительные теплонагруженные детали (например, в турбированных моторах) также увеличивают тепловыделение, которое необходимо компенсировать циркуляцией масла.

Стандартный масляный насос, рассчитанный на заводские параметры, не справится с возросшей нагрузкой. Недостаточная производительность приведет к падению давления в системе, масляному голоданию критически важных узлов (вкладышей, распредвалов, поршневых пальцев) и ускоренному износу. Эксплуатация двигателя без модернизации насоса неизбежно сократит его ресурс и может вызвать заклинивание.

Способы модернизации масляной системы

- Установка тюнингового насоса: Замена штатного узла на версию с увеличенными шестернями или измененной геометрией роторов (например, от производителей Melling или Moroso). Повышает объем перекачиваемого масла на 15-30% при сохранении посадочных мест.

- Доработка редукционного клапана: Установка усиленной пружины или шайб для повышения рабочего давления в системе. Предотвращает преждевременное срабатывание клапана при высоких оборотах, но требует контроля (макс. +20% к штатному давлению).

- Монтаж системы сухого картера: Радикальное решение для гоночных двигателей. Внешний насос с несколькими секциями и отдельный маслобак исключают масляное голодание при экстремальных нагрузках, но сложны в интеграции.

- Гибридная модернизация: Комбинация расточки корпуса штатного насоса под увеличенные шестерни и установки высокопроизводительного маслонасоса охлаждения турбин. Применяется в мощных форсированных моторах.

Обязательные сопутствующие изменения:

| Компонент | Назначение |

| Масляный радиатор | Компенсирует возросшую тепловую нагрузку |

| Усиленные магистрали | Предотвращают потери давления в контуре |

| Маслозаборник с увеличенным сечением | Улучшает подачу при высоких оборотах |

После модернизации обязательна проверка давления масла на всех режимах работы двигателя с помощью механического манометра. Оптимальные показатели – на 10-15% выше штатных значений при сохранении стабильности на высоких оборотах.

Апгрейд системы охлаждения для повышенных нагрузок

Увеличенный объем двигателя и форсирование мощности неизбежно генерируют больше тепла, чем штатная система охлаждения способна эффективно отвести. Перегрев – главный враг долговечности модернизированного мотора, приводящий к деформациям ГБЦ, прогарам поршней и клапанов.

Стандартный радиатор, помпа и термостат рассчитаны на заводские параметры тепловыделения. Прирост объема или установка турбины требуют комплексного подхода к модернизации охлаждающего контура для поддержания безопасного температурного режима даже при экстремальных нагрузках.

Ключевые направления для апгрейда

Радиатор: Замена на усиленный вариант – первоочередная задача. Рассмотрите варианты:

- Алюминиевые с увеличенным числом рядов: Обеспечивают большую площадь теплообмена и лучше рассеивают тепло по сравнению со стандартными медно-латунными.

- Сердцевина с турбулизаторами: Специальная конструкция сот усиливает завихрение антифриза, повышая эффективность охлаждения.

- Масляный радиатор (при необходимости): Отдельный контур для охлаждения моторного масла критически важен для турбированных или высокооборотистых атмосферных двигателей.

Водяная помпа: Стандартная помпа может не справляться с возросшим объемом циркулирующего антифриза.

- Выбирайте помпу с повышенной производительностью (больший рабочий объем за оборот).

- Предпочтение – моделям с металлической крыльчаткой вместо пластиковой для надежности.

Термостат: Установка термостата с более низкой температурой открытия (например, 71-75°C вместо стандартных 82-87°C) позволяет системе охлаждения раньше включаться в интенсивный режим работы.

Вентилятор охлаждения: Штатный вентилятор может не обеспечивать достаточный воздушный поток на низких оборотах или в пробках.

- Электровентилятор с увеличенным диаметром и/или количеством лопастей: Обеспечивает больший объем прокачиваемого воздуха.

- Усиленный привод (для вязко-муфт): Для механических вентиляторов.

- Дополнительный вентилятор: Установка второго вентилятора перед радиатором или конденсатором кондиционера (если позволяет место).

Патрубки и шланги: Замена старых резиновых патрубков на силиконовые – обязательна. Силиконовые шланги:

- Лучше выдерживают высокие температуры и давление в системе.

- Обладают большей долговечностью и устойчивостью к растрескиванию.

- Часто имеют армирование для предотвращения расширения под давлением.

Охлаждающая жидкость: Используйте качественные высокотемпературные антифризы с увеличенным сроком службы, соответствующие спецификациям производителя двигателя. Регулярно контролируйте уровень и состояние ОЖ.

Особенности подбора турбины под больший рабочий объем

Увеличение рабочего объема двигателя принципиально меняет требования к турбокомпрессору. Больший объем цилиндров прокачивает значительно больше воздуха на низких и средних оборотах, что требует пересмотра характеристик турбины для предотвращения эффекта "турбоямы" и обеспечения стабильного наддува во всем диапазоне оборотов. Неправильный подбор приведет либо к недостаточной производительности, либо к опасному превышению давления.

Ключевым становится точный расчет воздушного потока: новый объем двигателя определяет потребность в воздушной массе (измеряемой в фунтах в минуту – lb/min). Необходимо учитывать целевую мощность, максимальные обороты и желаемое давление наддува. Ошибка в этих параметрах вызовет либо поздний выход турбины на буст (лаг), либо работу в неэффективной зоне карты компрессора, что сократит ресурс.

Критерии выбора турбины

Основные параметры для анализа:

- Размер крыльчатки компрессора: Большой объем требует крыльчатки с увеличенным индуктором (диаметром входа) и эксдуктором (выхода) для пропуска возросшего воздушного потока без чрезмерного роста температуры заряда.

- Характеристика A/R (Area/Radius) хаузинга турбины:

- Меньшее значение A/R (напр., 0.58) – быстрее раскручивает крыльчатку турбины (меньше лаг), но создает большее противодавление на высоких оборотах.

- Большее значение A/R (напр., 1.06) – снижает противодавление, улучшая продувку цилиндров и пиковую мощность, но увеличивает время отклика.

Для мотора с увеличенным объемом часто требуется компромиссное или чуть большее значение A/R для борьбы с избыточным противодавлением.

- Карта компрессора: Точка максимальной мощности должна находиться в зоне 70-75% от пиковой эффективности островка на карте. Сдвиг рабочей точки вправо (из-за большего расхода воздуха) грозит попаданием в зону суржина (помпажа).

Сравнение характеристик турбин для разных объемов:

| Параметр | Стоковый объем (2.0 л) | Увеличенный объем (2.5 л) |

|---|---|---|

| Примерный поток воздуха (lb/min) | 35-45 | 50-65 |

| Типовой размер колеса компрессора | 50-52 мм | 58-64 мм |

| Рекомендуемый A/R хаузинга турбины | 0.48 - 0.68 | 0.78 - 1.06 |

| Риски при неправильном подборе | Суржин, перегрев | Высокое противодавление, разрушение турбины |

Обязательна комплексная доработка: установка интеркулера увеличенного объема, производительных топливных форсунок, топливного насоса высокого давления и калибровка ЭБУ под новые характеристики воздушного потока и возросшую детонационную опасность. Пренебрежение этими элементами сведет на нет преимущества увеличенного объема и крупной турбины.

Перепрошивка ЭБУ: адаптация топливных карт

После механического увеличения рабочего объема двигателя (расточки цилиндров, установки коленвала с большим ходом) стандартные топливные карты ЭБУ становятся неадекватными. Блок управления продолжает подавать топливо, ориентируясь на заводские параметры старого объема, что приводит к критически бедной или богатой смеси, детонации и выходу мотора из строя.

Перепрошивка (чип-тюнинг) решает эту проблему путем полной перезаписи топливных карт в соответствии с новым объемом и характеристиками двигателя. Специалист вносит коррективы в алгоритмы расчета времени впрыска топлива, опираясь на данные о возросшем воздухозаполнении цилиндров и целевых значениях стехиометрии.

Ключевые аспекты адаптации

- Коррекция нагрузки: Увеличение объема повышает массу всасываемого воздуха на такте впуска. Топливные карты пересчитываются для адекватного увеличения длительности впрыска форсунок.

- Оптимизация угла опережения зажигания: Предотвращение детонации за счет корректировки УОЗ под новую степень сжатия и октановое число топлива.

- Калибровка датчиков: Настройка интерпретации сигналов ДМРВ/ДАД, ДПДЗ для точного учета реального расхода воздуха.

- Адаптация систем наддува: Для турбированных моторов – перенастройка алгоритмов управления boost control под возросший поток выхлопных газов.

| Параметр | Стандартная прошивка | Адаптированная прошивка |

|---|---|---|

| Расчет воздушной массы | Под заводской объем | Под реальный увеличенный объем |

| Лямбда-коррекция | В узком заводском диапазоне | Расширенные допустимые пределы коррекции |

| Реакция на дроссель | Заводские задержки | Ускоренный отклик (по запросу) |

Важно: Качественная перепрошивка требует динамометрических испытаний для снятия и анализа реальных топливно-воздушных карт под нагрузкой. Экспресс-корректировки "на глаз" без диностенда неэффективны и опасны для двигателя. Доверяйте работу только специалистам с опытом адаптации ПО под форсированные моторы.

Настройка угла опережения зажигания под новый объем

Увеличение рабочего объема двигателя напрямую влияет на процессы сгорания топливовоздушной смеси в цилиндрах. Больший объем требует большего времени для полного сгорания заряда из-за увеличения площади поверхности и изменения динамики газовых потоков. Если угол опережения зажигания (УОЗ) останется прежним, возникнет детонация или значительная потеря мощности на высоких оборотах.

Корректировка УОЗ становится обязательным этапом после расточки блока цилиндров, установки коленвала с увеличенным ходом или замены поршней на изделия с другим вытеснителем. Без правильной настройки двигатель не сможет эффективно использовать потенциал возросшего объема, а ресурс его компонентов сократится из-за перегревов и ударных нагрузок.

Этапы настройки УОЗ

Основные шаги для адаптации системы зажигания:

- Предварительная калибровка: Уменьшите базовый УОЗ на 3-5° относительно стоковых значений для компенсации возросшего давления сжатия.

- Контроль детонации: Используйте стетоскоп или электронный детектор при плавном увеличении нагрузки на стенде или в движении.

- Динамическая оптимизация: Настройте кривую опережения в зависимости от оборотов:

- Низкие обороты (до 3000 об/мин): Требуется более позднее зажигание для стабильности ХХ

- Средние обороты (3000-5000 об/мин): Постепенное увеличение УОЗ для роста крутящего момента

- Высокие обороты (свыше 5000 об/мин): Максимальное опережение при отсутствии детонации

Критерии правильной настройки

| Параметр | Неправильная настройка | Оптимальный результат |

|---|---|---|

| Детонация | Металлический стук под нагрузкой | Полное отсутствие "звона" |

| Температура выхлопа | Перегрев выпускного коллектора | Стабильные показатели в рабочем диапазоне |

| Отклик дросселя | Провалы при резком ускорении | Линейное нарастание мощности |

Важно! Для двигателей с ЭБУ используйте чип-тюнинг с коррекцией топливных карт и угла зажигания. На карбюраторных моторах регулируйте механические/вакуумные корректоры трамблера. Обязательно проверяйте состояние датчиков (ДД, ДПКВ) и цепь ГРМ - их неисправность сделает настройку неэффективной.

Кастомизация впускного коллектора для улучшенного наполнения

Оптимизация геометрии впускного тракта критически влияет на объем воздуха, поступающего в цилиндры. Замена штатного коллектора на тюнинговый вариант с увеличенным диаметром каналов и улучшенной формой вихревых камер позволяет снизить аэродинамические потери. Особое внимание уделяется выравниванию длины каналов до каждого цилиндра – это обеспечивает синхронное наполнение и повышает стабильность работы двигателя.

Полировка внутренних поверхностей устраняет турбулентность потока, а применение короткоходных коллекторов (особенно в связке с системой изменения длины) улучшает наполнение на высоких оборотах. Для атмосферных моторов эффективны решения с индивидуальными дроссельными заслонками, напрямую подающими воздух к впускным клапанам и минимизирующими задержки отклика.

Ключевые методы доработки

Основные подходы к модернизации:

- Замена коллектора на изделие с увеличенным сечением каналов

- Полировка стыков и внутренних стенок для гладкого потока

- Установка ресивера большего объема для запаса воздуха

- Балансировка длины каналов между цилиндрами

Сравнение характеристик:

| Параметр | Сток | Тюнинг |

| Диаметр каналов | 40-45 мм | 50-60 мм |

| Материал | Пластик/чугун | Алюминий/композит |

| Длина каналов | Разная | Выровненная |

Важно учитывать совместимость доработанного коллектора с другими компонентами: дроссельной заслонкой, системой впрыска и прошивкой ЭБУ. Неправильно подобранная геометрия может сместить пик крутящего момента в неоптимальный диапазон оборотов, ухудшив ездовые характеристики.

Модификации выпускной системы под возросшую продувку

После увеличения рабочего объема и доработки впуска, штатная выпускная система становится "бутылочным горлышком", ограничивающим потенциал двигателя. Сопротивление потоку отработанных газов снижает эффективность продувки цилиндров, особенно на высоких оборотах, что ведет к потере мощности и перегреву.

Ключевая задача – минимизировать противодавление в выпускном тракте и обеспечить эффективную эвакуацию выхлопных газов. Это достигается за счет увеличения диаметра труб, оптимизации конфигурации коллектора, применения прямоточных компонентов и тюнинга резонаторов.

Основные направления доработки

- Замена выпускного коллектора (паука):

- Установка 4-2-1 или 4-1 конструкций с равной длиной и подобранным диаметром труб

- Использование коротких "пауков" для высоких оборотов или длинных – для среднего диапазона

- Увеличение диаметра магистрали:

- Подбор сечения труб в соответствии с новым объемом двигателя и целевыми оборотами

- Избегание резких изгибов (более 45°) и минимизация стыковочных швов внутри труб

- Модернизация глушителя и резонатора:

- Замена штатных элементов на прямоточные с перфорированной трубой и набивкой из нержавеющей сетки/базальта

- Установка резонаторов Гельмгольца для подавления низкочастотного гула без повышения сопротивления

- Оптимизация каталитического нейтрализатора:

- Замена стандартного катализатора на спортивный с увеличенным сечением сот

- При подготовке к соревнованиям – монтаж стронгера (пламегасителя) вместо катализатора

| Параметр | Сток | Тюнинг |

|---|---|---|

| Диаметр труб (2.0 л) | 45-50 мм | 54-63 мм |

| Материал коллектора | Чугун/толстостенная сталь | Нержавеющая сталь 0.8-1.5 мм |

| Сопротивление потоку | Высокое | Минимальное |

Важно: Избыточное увеличение диаметра (>20% от расчетного) снижает скорость потока, ухудшает продувку на низких оборотах и усиливает низкочастотный резонанс. Обязательна последующая калибровка ЭБУ для компенсации изменений в составе топливно-воздушной смеси.

Замер компрессии после сборки: оценка герметичности

Проверка компрессии – обязательный этап после капитального ремонта или замены компонентов цилиндропоршневой группы. Процедура выявляет отклонения в герметичности камеры сгорания на такте сжатия, подтверждая правильность сборки и приработки деталей. Отсутствие утечек напрямую влияет на мощность, стабильность работы и ресурс двигателя.

Для замера используют специальный компрессометр, вкручиваемый вместо свечи зажигания или форсунки. Двигатель должен быть прогрет до рабочей температуры, аккумулятор полностью заряжен, а система зажигания или топливоподачи отключена во избежание запуска. Коленчатый вал проворачивают стартером до момента прекращения роста давления на приборе.

Ключевые аспекты интерпретации результатов

Сравните показания компрессометра по всем цилиндрам и с нормативом производителя:

- Допустимая разница между цилиндрами не должна превышать 10% от максимального значения.

- Низкое давление во всех цилиндрах указывает на износ/дефект поршневых колец, цилиндров или неверную установку фаз ГРМ.

- Низкое давление в одном цилиндре сигнализирует о проблемах с клапанами (прогар, неплотное прилегание, дефект седла), повреждении поршня или прокладки ГБЦ.

Для точной диагностики причины низкой компрессии выполните «мокрый» тест: впрысните 5-10 мл моторного масла в проблемный цилиндр через свечное отверстие и повторите замер. Если давление значительно возросло – основной виновник износ колец или гильзы. Отсутствие изменений указывает на утечки через клапаны или прокладку ГБЦ.

| Симптом | Вероятная причина | Проверочное действие |

|---|---|---|

| Низкая компрессия во всех цилиндрах | Износ ЦПГ, ошибка сборки ГРМ | Проверить метки ГРМ, состояние колец |

| Низкая компрессия в одном цилиндре | Прогар клапана, закоксовка колец, дефект поршня | «Мокрый» тест, осмотр через эндоскоп |

| Разная компрессия в соседних цилиндрах | Прогар прокладки ГБЦ между цилиндрами | Проверить герметик, момент затяжки ГБЦ |

Убедитесь в правильной последовательности затяжки и моменте болтов ГБЦ согласно спецификации. Проверьте чистоту и целостность посадочных поверхностей головки и блока, состояние уплотнительных поверхностей клапанов и седел. Повторный замер компрессии после устранения неисправностей – единственный способ подтвердить восстановление герметичности.

Обкатка двигателя после увеличения объема: щадящий режим

Первые 1500-2000 км пробега после расточки блока цилиндров или замены поршневой группы критически важны для притирки новых компонентов. В этот период формируется микрорельеф трущихся поверхностей, а нагрузки должны строго контролироваться. Несоблюдение правил обкатки приведет к ускоренному износу деталей, задирам на зеркале цилиндров и снижению ресурса двигателя.

Щадящий режим подразумевает комплекс ограничений, минимизирующих тепловые и механические нагрузки. Основное правило – избегать пиковых оборотов и резких изменений нагрузки. Контролируйте температуру охлаждающей жидкости и давление масла: отклонения от нормы требуют немедленной остановки двигателя.

Основные правила щадящей обкатки

- Ограничение оборотов: не превышать 2500-3000 об/мин для бензиновых моторов и 2000-2500 об/мин для дизелей

- Плавный разгон/торможение: педаль газа открывать не более чем на 50%, исключать "кикдаун"

- Переменная нагрузка: избегать длительного движения с постоянной скоростью (особенно на трассе)

- Прогрев двигателя: перед поездкой прогрев на холостых оборотах до рабочей температуры охлаждающей жидкости

| Этап пробега | Рекомендуемые действия | Запрещенные действия |

|---|---|---|

| 0-500 км | Короткие поездки (до 30 мин), частые остановки для остывания мотора | Буксировка прицепа, перевозка грузов |

| 500-1500 км | Плавное увеличение дистанции, чередование режимов (разгон/торможение) | Резкие старты, движение на пониженных передачах |

| 1500-2000 км | Контрольный замер компрессии, замена масла и фильтра | Эксплуатация без диагностики после обкатки |

После завершения обкатки обязательна замена моторного масла и фильтра – даже при использовании специальной "обкаточной" смазки. Металлическая стружка в поддоне – нормальное явление на этом этапе, но ее необходимо удалить. Для контроля результата проведите замер компрессии во всех цилиндрах: разброс значений не должен превышать 10%.

Контроль температуры масла в первые 1000 км пробега

После увеличения рабочего объема двигателя (расточки блока, замены коленвала или поршневой группы) контроль температуры масла критически важен в период обкатки. Повышенное трение новых деталей создает дополнительную тепловую нагрузку, а несформированные зазоры могут провоцировать локальный перегрев. Недостаточный отвод тепла от поршней, колец и вкладышей ведет к ускоренному износу или даже задирам.

Особое внимание уделите первым 300-500 км: избегайте длительной работы на высоких оборотах (выше 2500-3000 об/мин) и постоянной скорости. Чередуйте режимы движения (разгон-торможение двигателем) для оптимальной приработки деталей, но без резких стартов и высоких нагрузок. Используйте только рекомендованное производителем масло для обкатки, часто обладающее улучшенными противоизносными свойствами.

Практические рекомендации

Установите дополнительный датчик температуры масла с выносным индикатором (в штатной системе такой опции обычно нет). Контролируйте показатели в реальном времени, особенно при движении в гору или в пробках. Критическими считаются температуры выше:

- 120°C для минеральных масел

- 130°C для полусинтетических

- 140-150°C для качественной синтетики

При приближении к этим значениям немедленно снижайте нагрузку или останавливайтесь для охлаждения. Регулярно проверяйте уровень масла щупом (первые 1000 км возможен повышенный расход) и его состояние – появление металлической "пыли" или резкое потемнение требует диагностики.

| Режим движения | Допустимая макс. температура масла | Действия при превышении |

|---|---|---|

| Город, пробки | 110-115°C | Включить печку на max, остановиться |

| Трасса (постоянная скорость) | 100-105°C | Сбросить скорость, увеличить обороты для роста прокачки |

| Интенсивный разгон/подъем | 115-125°C* | Немедленно уменьшить нагрузку |

*Зависит от типа масла. После каждой поездки дайте двигателю поработать 1-2 минуты на холостых для стабилизации температуры и равномерного остывания компонентов. Соблюдение этих правил обеспечит правильную приработку деталей увеличенного объема и заложит основу для долгого ресурса мотора.

Анализ выхлопных газов для диагностики смеси

Состав выхлопных газов является прямым индикатором качества сгорания топливно-воздушной смеси в цилиндрах двигателя. Ключевые параметры, измеряемые газоанализатором (CO, CO₂, O₂, CH, λ), позволяют точно определить, является ли смесь стехиометрической (идеальной), обогащенной или обедненной.

Повышенный уровень угарного газа (CO) и несгоревших углеводородов (CH) при нормальных температурах часто свидетельствует о переобогащении смеси или неполном сгорании. Напротив, высокое содержание кислорода (O₂) и низкие показатели CO₂ обычно указывают на обедненную смесь. Коэффициент избытка воздуха (λ) дает интегральную оценку: λ=1 (идеал), λ<1 (богатая), λ>1 (бедная).

Интерпретация показателей для регулировки объема

При модификациях, увеличивающих рабочий объем (расточка, коленвал), анализ газов критичен:

- Богатая смесь после тюнинга: Требует коррекции топливоподачи (прошивка ЭБУ, топливные форсунки большего объема) для предотвращения перегрева, детонации и повышенного расхода.

- Обедненная смесь: Опасна перегревом клапанов/поршней. Необходимо проверить: герметичность впуска, давление топлива, корректность работы ДМРВ/ДАД.

| Параметр | Богатая смесь | Бедная смесь |

|---|---|---|

| CO | Высокий (>1.5%) | Низкий (<0.5%) |

| O₂ | Низкий (<1%) | Высокий (>3%) |

| CH | Повышен | Повышен (при пропусках зажигания) |

| λ (лямбда) | < 0.95 | > 1.05 |

Регулярный замер газов после увеличения объема позволяет объективно оценить эффективность доработок и избежать деградации двигателя. Корректировка смеси по данным анализатора – обязательный этап калибровки для сохранения ресурса и мощности.

Особенности увеличения объема оппозитных двигателей

Оппозитные двигатели (например, Subaru Boxer или Porsche) отличаются горизонтальным расположением цилиндров и поршней, что создает специфические ограничения при расточке. Основная сложность заключается в уникальной конструкции блока цилиндров: соседние "половинки" блока жестко связаны системой креплений, а гильзы цилиндров часто интегрированы непосредственно в блок. Это существенно снижает потенциал для стандартной расточки по сравнению с рядными или V-образными моторами.

Традиционное увеличение диаметра цилиндров требует крайне осторожного подхода из-за риска уменьшения толщины стенок между гильзами и нарушения геометрии посадочных мест. Альтернативные методы, такие как установка коленчатого вала с увеличенным ходом поршня, также осложнены компактной компоновкой и необходимостью переделки масляного картера. Дополнительный фактор – сохранение баланса оппозитной системы: развесовка поршней и шатунов должна оставаться идеально симметричной.

Ключевые методы и нюансы

Для модернизации применяются следующие стратегии:

- Расточка блока с заменой гильз (если конструкция позволяет):

- Требует индивидуальных сухих или мокрых гильз с увеличенным диаметром

- Максимально допустимый прирост – обычно не более 1.5-2 мм на цилиндр

- Установка коленвала с увеличенным ходом:

- Необходима доработка картера под новый ход шатунов

- Обязательна замена поршней на модели с измененной компрессионной высотой

- Комбинированный подход (расточка + длинноходный коленвал):

- Максимально возможный прирост объема (до 15-20%)

- Требует комплексного расчета КШМ для предотвращения дисбаланса

| Метод | Сложность | Прирост объема | Риски |

|---|---|---|---|

| Расточка гильз | Средняя | 3-8% | Перегрев, снижение ресурса |

| Длинноходный коленвал | Высокая | 7-12% | Дисбаланс, вибрации |

| Комбинированный | Очень высокая | 10-20% | Снижение надежности, ресурса |

Важно: Любая модификация требует обязательной перепрошивки ЭБУ для коррекции впрыска и зажигания. Дополнительно усиливаются элементы сцепления и охлаждения из-за возросших нагрузок. Ресурс двигателя после тюнинга сокращается пропорционально степени форсировки.

Нюансы тюнинга V-образных сиссивых агрегатов

Конструкция V-образных моторов предполагает сложную геометрию впускных и выпускных трактов, а также наличие двух ГБЦ. Это требует особого внимания к синхронизации работы цилиндров на разных "банках" и балансировке фаз газораспределения. Неравномерность длины каналов и теплонагруженности цилиндров может провоцировать дисбаланс по смесеобразованию.

Модификация таких двигателей часто упирается в ограниченное подкапотное пространство. Установка турбокомпрессоров или объемных впускных коллекторов требует тщательной компоновки, особенно при наличии полного привода. Дополнительная сложность возникает при работе с оппозитными моторами из-за специфики расположения цилиндров и труднодоступности узлов.

Ключевые аспекты увеличения объема

- Расточка блока: Требует анализа толщины стенок цилиндров между "банками". Несимметричная расточка чревата снижением прочности конструкции.

- Коленвал с увеличенным ходом: Проверка зазоров с шатунами в зоне развала блока обязательна. Риск контакта с картером или маслосъемными кольцами выше, чем у рядных моторов.

- Поршневая группа: Подбор компрессионной высоты поршней должен учитывать разницу в камерах сгорания ГБЦ (возможна асимметрия).

Внимание к системам охлаждения критически важно: задние цилиндры V-образников часто страдают от перегрева. При форсировке обязателен апгрейд:

- Помпы увеличенной производительности

- Дополнительные масляные радиаторы

- Модифицированные термостаты с пониженным порогом открывания

Особенности доработки ГРМ на V-образных моторах:

| Тип привода | Риски | Решение |

| Цепь | Растяжение из-за длины | Усиленные успокоители, двухрядные цепи |

| Ремень | Обрыв с катастрофичными последствиями | Регулярная замена, кевларовые аналоги |

Тюнинг выпускной системы требует раздельных "пауков" для каждого банка с последующей синхронизацией давления в магистрали. Установка буферных резонаторов между коллекторами снижает эффект обратного импульса.

Бюджетное увеличение объема через замену поршневой

Замена стандартных поршней и шатунов на детали с увеличенным ходом или диаметром – один из наиболее эффективных способов прироста кубатуры без капитальной переделки блока. Этот метод позволяет сохранить родную ГБЦ и систему впуска-выпуска, что существенно снижает затраты по сравнению с установкой турбины или полным форсированием двигателя.

Ключевой этап – точный расчет геометрии: увеличение диаметра цилиндров (расточка) или установка коленвала с измененным ходом требуют профессиональных замеров зазоров и подбора совместимых комплектующих. Ошибки приведут к заклиниванию или ускоренному износу. Для бюджетных проектов часто используют расточку под ремонтные размеры или поршни от более объемных модификаций того же двигателя.

Практические шаги и нюансы

Критические аспекты при замене:

- Подбор коленвала: вал с увеличенным ходом требует проверки на отсутствие контакта с блоком цилиндров и поршнями.

- Расточка блока: допустимый максимум зависит от толщины стенок (обычно +1-3 мм). Требует последующей хонинговаки.

- Компрессия: высота поршней влияет на степень сжатия – может потребоваться корректировка ГБЦ.

| Параметр | Расточка цилиндра | Увеличение хода |

| Прирост объема | +5-15% | +7-20% |

| Сложность | Средняя (требует переборки) | Высокая (замена коленвала) |

| Риски | Перегрев, снижение ресурса | Вибрации, балансировка |

Обязательные работы: после сборки необходима обкатка (500-1000 км на щадящих режимах) и регулировка ЭБУ. Без калибровки впрыска и зажигания возможны детонация и потеря мощности.

Гарантийные риски при вмешательстве в заводскую конструкцию

Любая модификация двигателя, направленная на увеличение рабочего объема (расточка блока цилиндров, замена коленвала, поршней), напрямую нарушает условия заводской гарантии. Производители четко регламентируют допустимые пределы вмешательства в силовой агрегат, и их превышение автоматически аннулирует обязательства по бесплатному ремонту или замене узлов.

Автосалоны и официальные сервисные центры фиксируют факт тюнинга при диагностике: изменения геометрии деталей, установка неоригинальных компонентов или следы переборки легко выявляются при дефектовке. Даже если проблема (например, отказ турбины или ЭБУ) не связана напрямую с доработками, дилер вправе отказать в гарантийном обслуживании, ссылаясь на общее нарушение условий эксплуатации.

Ключевые аспекты гарантийных ограничений

- Аннулирование гарантии на весь силовой агрегат: Затрагивает не только модифицированные узлы (цилиндропоршневую группу), но и связанные системы: ГРМ, топливную аппаратуру, систему охлаждения.

- Юридические сложности: Доказать, что поломка не вызвана тюнингом, обязан владелец, а не производитель – это требует дорогостоящих экспертиз.

- Отказ в обслуживании смежных систем: Гарантия может быть снята с коробки передач, раздатки или привода, если дилер сочтет, что возросший крутящий момент спровоцировал их выход из строя.

Минимизировать риски возможно только через официальное согласование изменений с дилером (что маловероятно для глубокого тюнинга) или использованием сертифицированных производителем power-up комплектов. В остальных случаях гарантия прекращает действие с момента внесения изменений в заводскую конструкцию двигателя.

Юридические аспекты изменения объема в ПТС

Любое изменение рабочего объема двигателя автомобиля требует обязательного внесения корректировок в паспорт транспортного средства (ПТС) и свидетельство о регистрации (СТС). Это регламентировано законодательством РФ, в частности Техническим регламентом Таможенного союза "О безопасности колесных транспортных средств" и Приказом МВД России № 496. Несоблюдение этой процедуры делает эксплуатацию автомобиля незаконной.

Процедура легализации изменений включает обязательное прохождение технической экспертизы в аккредитованной организации для подтверждения безопасности переоборудования. Полученное заключение экспертизы служит основанием для внесения изменений в документы через подразделение ГИБДД. Без этой экспертизы ГИБДД откажет в регистрации изменений.

Ключевые этапы легализации увеличения объема

- Предварительная проверка: Уточните возможность внесения изменений в конструкцию для вашей модели в ГИБДД.

- Техническая экспертиза: Обращение в аккредитованную лабораторию для оценки безопасности переделки и получения протокола проверки безопасности конструкции (ППБК).

- Оформление заявления: Подача в ГИБДД заявления на внесение изменений в конструкцию с приложением ППБК, ПТС, СТС, паспорта владельца и документа, подтверждающего право собственности.

- Осмотр ТС: Предъявление автомобиля для осмотра инспектором ГИБДД на соответствие данным в документах и заключению экспертизы.

- Получение документов: После положительного решения ГИБДД выдается новое СТС с актуальными данными об объеме двигателя, а в ПТС вносится соответствующая отметка.

Важно: Увеличение объема двигателя часто приводит к изменению налоговой базы по транспортному налогу. Новые данные из ГИБДД автоматически передаются в ФНС, что повлечет перерасчет суммы налога в сторону увеличения, начиная с месяца внесения изменений в регистрационные документы.

| Последствия отсутствия легализации | Риски для владельца |

|---|---|

| Несоответствие данных ПТС/СТС фактическим параметрам ТС | Отказ в прохождении техосмотра, штрафы по ст. 12.1 КоАП РФ (до 800 руб.), задержание ТС |

| Проблемы при продаже, страховании (ОСАГО/КАСКО) | Отказ в выплате страхового возмещения, сложности в оформлении договора купли-продажи |

| Обвинение в эксплуатации незарегистрированного ТС | Крупные штрафы (ст. 12.1 КоАП РФ), лишение прав, конфискация номеров |

Стоимость и сроки легализации варьируются в зависимости от региона и лаборатории. Экспертиза может стоить от 10 000 до 30 000 рублей и занимать несколько дней. Госпошлина за внесение изменений в ПТС/СТС составляет 350 рублей (ст. 333.33 НК РФ). Общий срок процедуры – от 2 недель.

Влияние увеличения кубатуры на ресурс двигателя

Увеличение рабочего объема двигателя неизбежно влечет возросшие механические нагрузки на ключевые компоненты: шатунно-поршневую группу, коленчатый вал, блок цилиндров и коренные подшипники. Более крупные поршни и цилиндры создают повышенное давление на стенки, коленвал испытывает усиленные крутильные колебания, а система смазки вынуждена работать в экстремальных условиях из-за возросшей температуры и трения.

Критическим фактором становится тепловая напряженность: больший объем сгораемого топлива генерирует избыточное тепло, особенно при форсировании. Штатная система охлаждения часто не справляется, приводя к локальному перегреву, деформации ГБЦ, прогарам клапанов и ускоренному износу поршневых колец. Без комплексного усиления сопутствующих систем ресурс сокращается на 25-40% даже при грамотной сборке.

Ключевые риски для долговечности

- Ускоренный износ ЦПГ: Увеличенная площадь поршней усиливает боковые нагрузки на стенки цилиндров, вызывая эллипсность и задиры

- Деформация коленвала: Рост крутящего момента провоцирует крутильные колебания, ведущие к усталостным трещинам в коренных шейках

- Масляное голодание: Штатный маслонасос не обеспечивает достаточное давление для увеличенных зазоров и высокооборотных режимов

| Компонент | Риск повреждения | Необходимые доработки |

| Блок цилиндров | Растяжение гильз, коробление посадочных плоскостей | Замена на усиленный блок, оребрение, армирование |

| Система охлаждения | Хронический перегрев, кавитация помпы | Установка радиатора с повышенной эффективностью, помпы высокой производительности |

| КШМ (кривошипно-шатунный механизм) | Усталостный излом шатунов, разрушение вкладышей | Кованые поршни/шатуны, балансировка коленвала с противовесами |

- Обязательно усиливайте систему смазки: установите масляный радиатор, насос с повышенной производительностью и термостат вязкости

- Рассчитайте степень сжатия: превышение порога 11.5:1 для атмосферных ДВС потребует высокооктанового топлива (АИ-98+)

- Проведите хонингование цилиндров под новый размер поршней для оптимального прилегания колец

Сравнение стоимости расточки и установки двигателя большей кубатуры

Расточка блока цилиндров увеличивает объем за счет обработки существующего блока и установки поршней увеличенного диаметра. Этот метод требует высокоточной обработки и подбора совместимых комплектующих. Основные затраты включают услуги специализированной мастерской, покупку поршневой группы, расточку/хонингование цилиндров и замену сопутствующих деталей (кольца, вкладыши).

Установка контрактного двигателя с заводским увеличенным объемом (свап) предполагает поиск, диагностику и монтаж готового агрегата. Ключевые статьи расходов: стоимость донорского мотора, адаптация систем автомобиля, замена навесного оборудования и обязательная перепрошивка ЭБУ. Дополнительно учитываются риски приобретения изношенного узла и сложности юридического оформления.

Детализация затрат

| Статья расходов | Расточка блока | Установка двигателя |

|---|---|---|

| Основные работы | 20 000 – 50 000 ₽ (расточка/хонингование) | 30 000 – 80 000 ₽ (демонтаж/монтаж) |

| Ключевые компоненты | Поршневая группа (15 000 – 70 000 ₽) | Контрактный двигатель (40 000 – 200 000 ₽) |

| Дополнительные затраты | Прокладки, вкладыши, масляный насос (5 000 – 20 000 ₽) | Адаптеры, доработка подвески, патрубки (10 000 – 50 000 ₽) |

| Настройка | Чип-тюнинг (при необходимости) 5 000 – 15 000 ₽ | Обязательная прошивка ЭБУ 8 000 – 25 000 ₽ |

| Риски | Некачественная обработка → капитальный ремонт | Скрытые дефекты донорского мотора + юридическое оформление |

Итоговый диапазон: Расточка обычно обходится в 40 000 – 150 000 ₽ против 80 000 – 350 000 ₽ за свап. Разница обусловлена:

- Для расточки: Отсутствием затрат на новый агрегат, но ограничением максимального прироста объема (макс. +20%)

- Для замены: Возможностью кардинального увеличения кубатуры, но комплексными работами по интеграции систем

Выбор зависит от целевого объема: расточка экономичнее для умеренного роста (+0.2-0.5л), тогда как установка мощного мотора оправдана при запросе +50% кубатуры и более, несмотря на высокий бюджет и риски.

Дополнительные доработки для раскрытия потенциала "атмосферников"

После увеличения рабочего объема двигателя критически важно синхронизировать работу впускной и выпускной систем. Стандартные коллекторы и катализаторы создают сопротивление потоку газов, ограничивая прирост мощности. Замена на тюнинговые компоненты с улучшенной геометрией и увеличенным сечением обеспечивает свободное дыхание мотора на всех оборотах.

Топливоподача должна соответствовать возросшим потребностям форсированного двигателя. Штатные форсунки могут не справляться с увеличенным объемом воздуха, особенно на высоких оборотах. Установка производительных инжекторов и регулятора давления топлива с корректировкой топливных карт через чип-тюнинг предотвратит обеднение смеси и обеспечит стабильную работу.

Ключевые системы для оптимизации

- Система зажигания: Многоискровые катушки и свечи с улучшенным теплоотводом обеспечивают стабильное воспламенение обогащенной смеси

- Дроссельный узел: Увеличенный диаметр и электронная адаптация улучшают отзывчивость педали газа

- Охлаждение: Радиатор повышенной эффективности и термостат с пониженной температурой открытия предотвращают детонацию

| Компонент | Эффект доработки | Рекомендации |

|---|---|---|

| Распредвалы | Увеличение подъема и продолжительности фаз | Подбор под конкретные обороты максимальной мощности |

| ГБЦ | Полировка каналов + портинг | Сохранение скорости потока при увеличении сечения |

- Произведите балансировку коленвала и шатунно-поршневой группы для снижения вибраций

- Замените масляный насос на усиленную версию с повышенной производительностью

- Установите кованые поршни и титановые шатуны для работы на высоких оборотах

Оптимизация передачи крутящего момента через коробку

Эффективная передача возросшего крутящего момента критична после увеличения рабочего объема, так как стандартные трансмиссионные компоненты могут стать "бутылочным горлышком". Потери в коробке передач сводят на нет прирост мощности двигателя, поэтому требуется модернизация узлов, участвующих в передаче усилия на ведущие колеса.

Оптимизация фокусируется на минимизации паразитных потерь и повышении надежности трансмиссии под возросшие нагрузки. Без доработки этих элементов существует риск проскальзывания сцепления, деформации шестерен или преждевременного износа синхронизаторов, что не только снижает эффективность, но и угрожает целостности всей системы.

Ключевые направления модернизации

Основные методы оптимизации включают:

- Установка усиленного сцепления: Керамические или металлокерамические диски выдерживают больший крутящий момент и высокие температуры, предотвращая проскальзывание.

- Замена маховика: Облегченный маховик (на 20-30% легче штатного) снижает инерционную массу, ускоряя набор оборотов двигателем и улучшая отзывчивость.

- Модернизация шестерен КПП: Для гоночных применений или экстремальных мощностей используют укороченные передаточные числа или прямозубые шестерни (снижают потери, но повышают шумность).

Дополнительные меры включают замену стандартных трансмиссионных масел на синтетические составы с повышенными противоизносными свойствами, что снижает трение в шестернях и подшипниках, а также установку жестких опор силового агрегата (подушек двигателя и КПП) для минимизации паразитных колебаний и точного позиционирования валов.

| Компонент | Цель модернизации | Эффект |

|---|---|---|

| Сцепление | Повышение силы сжатия и термостойкости | Исключение проскальзывания под нагрузкой |

| Маховик | Снижение вращательной массы | Быстрый разгон, улучшенная динамика |

| Шестерни КПП | Оптимизация передаточных чисел, усиление конструкции | Повышение КПД передачи момента, надежности |

Для максимальной эффективности рекомендуется синхронизация всех доработок: облегченный маховик требует балансировки с коленвалом, а усиленное сцепление – согласования с жесткостью корзины и выжимного подшипника. Пренебрежение комплексным подходом ведет к дисбалансу и ускоренному износу.

Тест-драйв: оценка приемистости после завершения работ

Перед запуском двигателя убедитесь в отсутствии подтеков технических жидкостей, корректности работы всех датчиков и надёжности креплений. Прогрейте мотор до рабочей температуры на холостых оборотах, отслеживая стабильность показателей давления масла и отсутствие посторонних шумов.

Начните с плавного старта на ровной дороге, фиксируя реакцию дросселя на лёгкое подгазовывание. Постепенно увеличивайте нагрузку: резко выжимайте педаль акселератора на скоростях 30-40 км/ч и 60-80 км/ч, анализируя отклик двигателя и скорость раскрутки коленвала.

Ключевые параметры для оценки

- Динамика разгона: замерьте время ускорения 0-100 км/ч и сравните с показателями до тюнинга

- Эластичность: ускорение на высшей передаче (например, с 60 до 120 км/ч)

- Отсутствие провалов: плавность реакции при резком нажатии газа в диапазоне 2000-4000 об/мин

Обратите внимание на нештатные явления: детонацию при полной нагрузке, рывки, перегрев или троение. Для объективности используйте диагностический сканер для контроля:

| Параметр | Норма | Риски |

| Корректировки УОЗ | ±3° | Детонация |

| Долгосрочная топливная коррекция | -5%...+5% | Ошибки расчёта воздуха |

Проведите финальную проверку на затяжном подъёме: двигатель должен уверенно тянуть с 1500 об/мин без перегрева. Если наблюдаются отклонения – немедленно прекратите тест для корректировки настроек!

Плановое техническое обслуживание тюнингованного мотора

После увеличения рабочего объема двигателя стандартные интервалы ТО становятся неприемлемыми – возросшие нагрузки и температурный режим требуют более частого контроля. Игнорирование этого правила неизбежно ведет к ускоренному износу деталей и критическим поломкам.

Особое внимание уделяйте моторному маслу: используйте только составы с допусками производителя двигателя и вязкостью, рекомендованной тюнинговой компанией. Сократите межсервисный интервал минимум на 30-40% от заводского, а при эксплуатации в экстремальных режимах – вдвое.

Ключевые аспекты обслуживания

Обязательные процедуры и их особенности:

- Масло и фильтры: Замена каждые 3-5 тыс. км с промывкой системы (при агрессивном вождении – до 2.5 тыс. км). Обязателен анализ металлов в отработанном масле.

- Система охлаждения: Контроль уровня и состояния антифриза при каждом ТО. Промывка радиатора и замена ОЖ не реже раза в год. Проверка работы вентиляторов и термостата.

- Газораспределительный механизм: Регулировка тепловых зазоров (для моторов без гидрокомпенсаторов) после первых 1,000 км обкатки, далее – каждые 10 тыс. км.

Диагностика и дополнительные проверки:

- Компьютерная диагностика параметров работы ЭБУ (коррекции топливоподачи, детонация) – ежемесячно.

- Визуальный осмотр навесного оборудования (приводные ремни, патрубки, соединения турбины) – каждое ТО.

- Замер компрессии и тест на утечки (давление в цилиндрах) – каждые 15-20 тыс. км.

Контроль критичных узлов:

| Узел | Параметр контроля | Периодичность |

| Топливная система | Давление топлива, чистота форсунок | Каждые 10 тыс. км |

| Турбонаддув | Люфт вала турбины, состояние маслопроводов | Каждые 7-8 тыс. км |

| Система зажигания | Состояние свечей, катушек, ВВ-проводов | Каждые 5 тыс. км |

Диагностика стуков и посторонних шумов после сборки

Появление нехарактерных стуков или шумов после увеличения рабочего объема двигателя – критический сигнал, требующий немедленной диагностики. Игнорирование этих симптомов может привести к катастрофическому разрушению дорогостоящих компонентов мотора. Первый шаг – точная локализация источника звука с использованием стетоскопа или длинной отвертки, прижатой к разным зонам блока цилиндров, ГБЦ и вспомогательных агрегатов.

Определите характер и условия возникновения шума: присутствует ли он на холодную/горячую, изменяется ли с ростом оборотов или нагрузки, исчезает ли при отключении отдельных цилиндров. Металлический звон, глухой стук или скрежет имеют разные причины. Проверьте уровень и давление моторного масла – недостаточная смазка часто становится первопричиной проблем.

Основные источники шумов и методы проверки

Кривошипно-шатунный механизм:

- Глухой стук в нижней части блока: Проверьте зазоры в коренных и шатунных вкладышах (пластиковым щупом), биение коленвала. Стук шатунных вкладышей обычно звонче и проявляется при резком сбросе газа.

- Металлический лязг: Контроль осевого люфта коленвала (монтажкой), состояния поршневых пальцев и юбок поршней.

Газораспределительный механизм:

- Звенящий стук в верхней части: Измерьте зазоры в клапанном механизме (щупом), проверьте геометрию распредвалов, натяжители и успокоители цепи/ремня.

- Шуршание/свист: Осмотрите привод ГРМ (натяжители, ролики, смещение меток), целостность кожухов.

Вспомогательное оборудование:

| Шум | Вероятная причина | Проверка |

|---|---|---|

| Скрежет/вой | Подшипники помпы, генератора | Снятие приводных ремней поочередно |

| Стук при вибрации | Тепловые экраны, крепления выпуска | Визуальный осмотр, простукивание |

| Треск/щелчки | Детонация (неправильное октановое число, угол зажигания) | Диагностика ЭБУ, проверка топлива |

Обязательные действия: Повторно проверьте момент затяжки всех критичных болтов (головки, постели коленвала, шатунные), убедитесь в отсутствии контакта поршней с клапанами (проворот мотора вручную), проанализируйте свечи зажигания на предмет следов касания. Если источник не выявлен – остановите двигатель и проведите частичную разборку для внутреннего осмотра.

Список источников

- Специализированные руководства по тюнингу двигателей от издательств типа "За рулём" или "АВТОМЕДИА"

- Техническая документация производителей двигателей (GM, Volkswagen Group, Toyota)

- Отраслевые журналы: "Авторевю", "5 колесо", "Мото"

- Профильные веб-ресурсы: Drive2.ru, auto.mail.ru, autoreview.ru

- Учебные материалы по курсу "Конструкция ДВС" технических вузов (МАДИ, МГТУ им. Баумана)

- Инструкции по установке комплектов для расточки цилиндров (например, Powertec, JE Pistons)

- Отчёты инженеров тюнинг-ателье (AMG, Brabham, ABT)

- Технические стандарты ГОСТ Р 41.83-2004 (безопасность компонентов ДВС)