V8 двигатель - характеристики и особенности конструкции

Статья обновлена: 28.02.2026

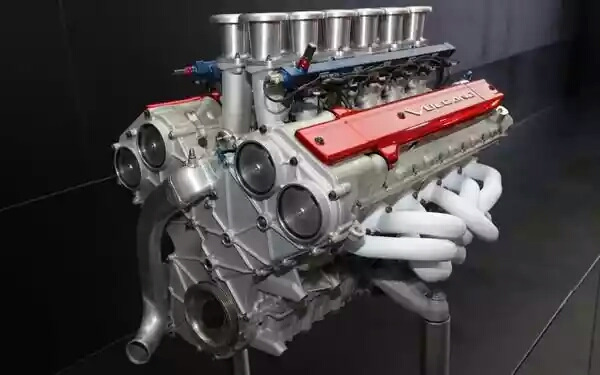

Восьмицилиндровый двигатель V8 давно стал символом выдающейся мощности и инженерного совершенства в автомобилестроении.

Конфигурация с восемью цилиндрами, расположенными в два ряда под углом, обеспечивает уникальный баланс производительности, плавности работы и акустического характера.

Эти силовые агрегаты доминируют в сегментах высокопроизводительных спортивных автомобилей, люксовых седанов, полноразмерных пикапов и внедорожников благодаря своей способности генерировать огромный крутящий момент и линейную тягу.

В данной статье подробно рассматриваются ключевые технические параметры, конструктивные особенности и эволюционные тенденции легендарной схемы V8.

Типы компоновки блока цилиндров: 90° vs 60°/72°

Угол развала между рядами цилиндров в V8 определяет ключевые инженерные компромиссы. Классическая схема 90° исторически доминировала благодаря оптимальной балансировке инерционных сил, но требует значительной высоты блока. Альтернативы 60° и 72° появились как ответ на запросы к компактности и снижению центра тяжести, особенно в спортивных и современных серийных автомобилях.

Выбор угла влияет на вибронагруженность, габариты силового агрегата и акустику. Конфигурация 90° обеспечивает естественное подавление вибраций без дополнительных механизмов, тогда как острые углы (60°/72°) вынуждают применять балансировочные валы, усложняя конструкцию. Звуковая характеристика также различается: 90° дает глубокий "рокот", а 60°/72° – более высокочастотное звучание.

Сравнение характеристик

| Критерий | 90° | 60°/72° |

|---|---|---|

| Балансировка | Идеальная (первичные/вторичные силы скомпенсированы) | Требует балансировочных валов (особенно 60°) |

| Высота двигателя | Максимальная | Снижена на 15-20% |

| Центр тяжести | Выше | Ниже (улучшение управляемости) |

| Типичное применение | Грузовики, muscle cars (Chevrolet LS, Ford Modular) | Спорткары, премиум-седаны (Audi, Mercedes-Benz M278) |

Особенности 90°:

- Проще коленчатый вал (одинаковые шатунные шейки)

- Равные интервалы воспламенения (через 90°)

- Свободное расположение выпускных коллекторов

Особенности 60°/72°:

- Угол 72° – компромисс между балансом и габаритами (например, Ferrari F154)

- Несимметричный порядок зажигания (требует тщательной настройки ECU)

- Специфичная форма ГБЦ для компенсации неравномерности впуска

Распределительные валы: SOHC, DOHC и OHV конструкции

В V8 двигателях конструкция газораспределительного механизма (ГРМ) напрямую влияет на производительность, компактность и сложность силового агрегата. Основные схемы – OHV (Upper Valve), SOHC (Single OverHead Camshaft) и DOHC (Double OverHead Camshaft) – определяют расположение распредвалов и клапанов, что сказывается на максимальных оборотах, крутящем моменте и ремонтопригодности.

Выбор конкретной схемы обусловлен целевым назначением двигателя: OHV чаще применяется в тяговитых внедорожниках и грузовиках, SOHC – компромисс для универсальных моделей, а DOHC – решение для высокооборотных спортивных и люксовых моторов. Каждая конструкция имеет специфические особенности компоновки в V8.

Особенности конструкций в V8 двигателях

OHV (Pushrod):

- Распредвал расположен в блоке цилиндров, клапаны приводятся через толкатели и коромысла.

- Преимущества: Компактность по высоте, высокий крутящий момент на низких оборотах, простота и дешевизна.

- Недостатки: Ограничение максимальных оборотов (из-за инерции толкателей), сложность реализации многоклапанных головок (обычно 2 клапана на цилиндр).

- Примеры: Классические моторы Chevrolet Small Block, Dodge Hemi.

SOHC (Single OverHead Camshaft):

- Один распредвал размещен в головке блока (ГБЦ), напрямую или через коромысла управляет клапанами.

- Преимущества: Более высокие обороты чем OHV, проще реализовать 3-4 клапана на цилиндр, лучше оптимизация фаз газораспределения.

- Недостатки: Сложная кинематика привода клапанов в V-образной схеме (требует длинных цепей/ремней или валов), увеличенная высота ГБЦ.

- Примеры: Двигатели Ford Modular V8 (ранние версии), Mercedes-Benz M113.

DOHC (Double OverHead Camshaft):

- Два распредвала в ГБЦ (один на впускные, другой на выпускные клапаны), привод обычно ременной/цепной.

- Преимущества: Максимальные обороты и мощность, точный контроль фаз (часто с VVT), свобода в многоклапанных схемах (4-5 клапанов/цилиндр), возможность применения изменяемой геометрии впуска.

- Недостатки: Наибольшая ширина и масса ГБЦ, дороговизна изготовления/ремонта, сложность синхронизации четырех валов в V8.

- Примеры: BMW S65, Audi 4.2 FSI, Toyota 1UR-FE.

| Конструкция | Типичное кол-во клапанов (V8) | Макс. обороты | Приоритет |

|---|---|---|---|

| OHV | 16 (2 на цилиндр) | Низкие/Средние | Крутящий момент |

| SOHC | 24-32 (3-4 на цилиндр) | Средние | Баланс |

| DOHC | 32-40 (4-5 на цилиндр) | Высокие | Мощность |

Эволюция V8 демонстрирует постепенный переход от OHV к DOHC для повышения эффективности, несмотря на рост сложности. Современные OHV-двигатели (например, LT/LS от GM) используют технологии типа VVT (изменение фаз) и отключения цилиндров, чтобы конкурировать с DOHC в экономичности.

Система смазки V8: схема подачи масла под давлением

Основой системы является масляный насос шестеренчатого или роторного типа, расположенный в передней части двигателя. Он забирает масло через приёмную сетку из поддона картера и создаёт давление в магистрали от 2 до 6 бар (зависит от режима работы). Насос оснащён редукционным клапаном, стравливающим избыточное давление обратно в поддон для защиты системы.

Масляная магистраль проходит вдоль блоков цилиндров через специальные каналы в блоке. От главной магистрали через ответвления масло под давлением подаётся к коренным подшипникам коленчатого вала. От коренных шеек по каналам внутри коленвала оно поступает к шатунным подшипникам и поршневым пальцам для смазки и охлаждения.

Направления подачи и узлы смазки

Параллельно осуществляется подача масла вверх к ГРМ через вертикальные каналы в блоке и ГБЦ:

- К опорам распределительных валов (коромыслам или гидрокомпенсаторам)

- К цепному или ременному приводу ГРМ (форсункам или точкам смазки)

- К валу привода вспомогательных агрегатов (при наличии)

Дополнительные точки смазки включают:

- Турбокомпрессоры (через отдельные трубки с ограничителями)

- Систему изменения фаз газораспределения (VVT)

- Поршневые кольца (маслоотражательные колпачки)

| Узел | Способ подачи | Примечание |

|---|---|---|

| Коленчатый вал | Через каналы в блоке и коленвале | Основная магистраль |

| Головка блока | Вертикальные каналы в блоке | Требуется точное совпадение отверстий ГБЦ и блока |

| Турбина | Отдельная трубка с ограничителем | Чувствительна к качеству масла и давлению |

После прохода через узлы трения масло самотеком стекает в поддон, проходя через маслосъёмные кольца и дренажные каналы в ГБЦ. Датчики давления и температуры постоянно контролируют параметры системы, сигнализируя о неисправностях (засорении фильтра, недостатке масла).

Фильтр полнопоточный всегда установлен после насоса для очистки всего поступающего в магистраль масла. Обводной клапан в фильтре обеспечивает подачу неочищенного масла к узлам при засорении фильтрующего элемента, предотвращая масляное голодание.

Гидрокомпенсаторы зазоров: регулировка клапанов

В V8 двигателях гидрокомпенсаторы автоматически поддерживают оптимальный тепловой зазор между кулачками распредвала и клапанами. Это исключает необходимость ручной регулировки и обеспечивает стабильную работу газораспределительного механизма. Принцип действия основан на подаче моторного масла под давлением внутрь компенсатора, что позволяет ему адаптироваться к износу деталей и температурным расширениям.

Конструктивно гидрокомпенсаторы в V8 представляют собой цилиндрические плунжерные пары с обратными клапанами. Они интегрированы в толкатели или размещаются непосредственно под коромыслами (в зависимости от схемы ГРМ). Качественное масло и своевременная его замена критичны для долговечности узла, так как загрязнения вызывают заклинивание плунжеров или утечку масла из полости высокого давления.

Особенности обслуживания гидрокомпенсаторов в V8

- Диагностика неисправностей: стук на холодную или горячую указывает на износ, засорение масляных каналов либо неисправность обратного клапана.

- Требования к маслу: обязательное использование масел с допусками производителя (вязкость 5W-30, 0W-40) для обеспечения быстрого заполнения компенсаторов после запуска.

- Промывка системы: при загрязнении применяются спецрастворы перед заменой масла для удаления отложений из каналов ГБЦ и самих гидрокомпенсаторов.

| Симптом проблемы | Возможная причина | Решение |

| Постоянный стук на холостых | Износ плунжера, закоксовка | Замена компенсаторов, промывка системы |

| Стук пропадает после прогрева | Загустевшее масло, медленная подача | Контроль уровня/качества масла, замена на рекомендованное |

| Стук под нагрузкой | Падение давления масла в системе | Диагностика масляного насоса, редукционного клапана |

Замена неисправных гидрокомпенсаторов в V8 требует демонтажа впускного коллектора, клапанных крышек и распредвалов. Критичен правильный подбор новых элементов: они должны строго соответствовать модели двигателя. После установки обязательна прокачка системы – запуск мотора на 2000-2500 об/мин в течение 10-15 минут для заполнения компенсаторов маслом и вытеснения воздуха.

Важно понимать, что гидрокомпенсаторы лишь устраняют симптом – необходимость периодической регулировки клапанов, но не отменяют базовые требования к обслуживанию ГРМ. Износ кулачков распредвалов, направляющих втулок клапанов или деформация толкателей потребуют механического ремонта независимо от состояния компенсаторов.

Конфигурации впуска: одинарный и двойной коллектор

Впускной коллектор распределяет воздушно-топливную смесь по цилиндрам двигателя V8. Его конструкция напрямую влияет на эффективность наполнения цилиндров, что сказывается на мощности, крутящем моменте и отзывчивости силового агрегата.

Основное различие между конфигурациями заключается в количестве используемых впускных трактов. Одинарный коллектор объединяет все восемь цилиндров в единую систему, тогда как двойной разделяет поток для каждой группы цилиндров (обычно по четыре), что кардинально меняет характер работы двигателя.

Одинарный коллектор

Конструкция с одним общим впускным коллектором отличается простотой и компактностью. Воздух поступает через один дроссельный узел, после чего распределяется по всем цилиндрам через разветвленную систему каналов. Такая схема обеспечивает:

- Плавную и предсказуемую подачу смеси на низких и средних оборотах

- Компактные габариты и меньший вес по сравнению с двойным вариантом

- Снижение стоимости производства и обслуживания

Недостатком является "перепуск" воздуха между цилиндрами при резком открытии дросселя, что снижает эффективность наполнения на высоких оборотах и ограничивает пиковую мощность.

Двойной коллектор

Система Dual-Plenum Intake использует два отдельных впускных тракта (часто с независимыми дроссельными заслонками), каждый из которых обслуживает свою "банку" V8 (цилиндры 1-4 и 5-8). Ключевые особенности:

- Минимизация интерференции воздушных потоков между цилиндрами

- Оптимизация резонансных эффектов для улучшения наполнения на высоких оборотах

- Возможность реализации системы смены геометрии впуска (например, длинные каналы для низа, короткие – для верха)

Такая конструкция обеспечивает прирост мощности (до 10-15%) в зоне высоких оборотов, но усложняет конструкцию и увеличивает стоимость.

| Параметр | Одинарный коллектор | Двойной коллектор |

|---|---|---|

| Конструкция | Один общий резонатор, один дроссель | Два изолированных резонатора, 1-2 дросселя |

| Пиковая мощность | Ниже (ограничение на высоких оборотах) | Выше (эффективное наполнение на ВО) |

| Крутящий момент | Выше на низких/средних оборотах | Требует систем изменения геометрии для НО |

| Стоимость и сложность | Проще и дешевле | Сложнее и дороже |

Системы охлаждения: производительность помпы и термостат

Производительность водяной помпы критична для V8 из-за высокого тепловыделения: насос должен обеспечивать циркуляцию 150-300 л/мин при 6000 об/мин, предотвращая локальный перегрев блока и ГБЦ. Конструктивно применяются усиленные крыльчатки (алюминиевые/композитные) с ременным или цепным приводом, синхронизированным с коленвалом – недостаточный поток ведёт к детонации и деформации прокладок.

Термостат в V8 работает в экстремальном диапазоне 85-110°C, используя двухклапанную или электронную схему управления. Электронные версии интегрируются с ЭБУ, регулируя открытие по нагрузке (например, раннее срабатывание при буксировке). Калибровка температуры открытия учитывает вязкость моторного масла: для 0W-20 требуется 85-90°C, для 10W-60 – 95-105°C.

Ключевые особенности охлаждения V8

- Двухконтурные системы: Отдельные контуры охлаждения ГБЦ и блока цилиндров у высокофорсированных моторов

- Патрубки увеличенного диаметра: Сечение 32-38 мм вместо стандартных 28 мм для снижения гидросопротивления

- Ассиметричное распределение потоков: 60% антифриза направляется в верхнюю зону блока

| Параметр | Гражданские V8 | Спортивные V8 |

|---|---|---|

| Давление помпы (бар) | 1.2-1.5 | 1.8-2.3 |

| Объём ОЖ (л) | 10-14 | 16-22 |

| Скорость прогрева (°C/мин) | 4-6 | 8-12 (с термостатом-обогревателем) |

- Последствия отказа термостата

- Заклинивание закрытым: перегрев за 3-5 минут работы под нагрузкой

- Постоянное открытое положение: недогрев до 60-70°C, повышенный износ ЦПГ

- Требования к антифризам

- Температура кипения >125°C при давлении 1.5 атм

- Пакет присадок для защиты алюминиевых ГБЦ

Турбонаддув vs механический нагнетатель

Оба решения принудительно нагнетают воздух в цилиндры V8, увеличивая массу топливно-воздушной смеси и мощность без роста рабочего объема. Ключевое отличие кроется в источнике энергии: турбокомпрессор использует давление выхлопных газов, тогда как механический нагнетатель напрямую приводится от коленчатого вала через ременную или шестеренчатую передачу.

Этот принципиальный подход формирует различия в динамике, эффективности и характере работы силового агрегата. Выбор между системами влияет на отзывчивость, топливную экономичность, сложность конструкции и общее поведение восьмицилиндрового двигателя под нагрузкой.

| Критерий | Турбонаддув (Twin-Turbo) | Механический нагнетатель |

|---|---|---|

| Источник энергии | Кинетическая энергия выхлопных газов | Механическая энергия коленчатого вала |

| Отклик (турболаг) | Задержка на низких оборотах (особенно у одиночных турбин) | Мгновенная реакция с холостых оборотов |

| Эффективность | Повышает КПД (утилизация энергии выхлопа) | Снижает КПД (отбор мощности у двигателя 15-30%) |

| Характер мощности | Нелинейный, с мощным подхватом на средних/высоких оборотах | Линейный, предсказуемый во всем диапазоне оборотов |

| Тепловая нагрузка | Высокая (требует усиленного охлаждения) | Умеренная |

| Стоимость и сложность | Дороже в производстве, сложная обвязка (интеркулеры, доп. патрубки) | Проще конструктивно, легче в установке |

Для атмосферных V8 механический нагнетатель (roots, twin-screw, centrifugal) обеспечивает:

- Стабильную тягу с низовых оборотов

- Простое согласование с ГРМ

- Характерный воющий звук (особенно у типа Roots)

Турбированные V8 (чаще с twin-turbo схемой) предлагают:

- Высокую удельную мощность при меньшем расходе топлива

- Возможность тонкой настройки перепускных клапанов

- Оригинальный звук выхлопа с шипением и свистом турбин

Интеркулеры: типы и эффективность охлаждения

В V8 двигателях с турбонаддувом или механическим нагнетателем интеркулеры критически важны для снижения температуры сжатого воздуха. Без эффективного охлаждения заряда растёт риск детонации, падает плотность кислорода и уменьшается потенциальная мощность.

Оптимальная работа интеркулера напрямую влияет на КПД двигателя: холодный воздух позволяет безопасно увеличить степень сжатия и подачу топлива. Выбор типа интеркулера определяется компоновкой автомобиля, целевой мощностью и условиями эксплуатации.

Основные типы интеркулеров

Наиболее распространены две конструкции:

- «Воздух-воздух» (Air-to-Air):

- Использует встречный поток атмосферного воздуха через соты радиатора

- Простая конструкция, минимальное обслуживание, низкая стоимость

- Эффективность падает в пробках или жару из-за недостаточного обдува

- «Вода-воздух» (Water-to-Air):

- Охлаждает воздух через жидкостной контур с отдельным радиатором

- Компактный размер, стабильная эффективность на низких скоростях

- Сложнее в установке, требует дополнительных насосов и охладителей жидкости

Сравнение эффективности:

| Критерий | Воздух-воздух | Вода-воздух |

|---|---|---|

| Снижение температуры заряда | До 60-70% (зависит от скорости) | До 70-80% (стабильнее) |

| Задержка (турбо-лаг) | Минимальная | Незначительно выше (из-за теплоёмкости жидкости) |

| Влияние скорости движения | Прямая зависимость | Слабая зависимость |

Ключевые факторы эффективности: площадь теплообмена, материал трубок (алюминий/медь), форма сот (оптимально – треугольные ячейки), отсутствие утечек воздуха. Для форсированных V8 часто комбинируют оба типа: основной интеркулер «воздух-воздух» и дополнительный охладитель «вода-воздух» на впуске.

Фазорегуляторы: принцип и влияние на характеристики

Фазорегуляторы (системы изменения фаз газораспределения) динамически корректируют момент открытия/закрытия впускных и выпускных клапанов в зависимости от оборотов двигателя и нагрузки. В V8 они обычно устанавливаются на распределительных валах обоих ГБЦ. Основной принцип основан на гидравлическом или электромагнитном смещении шкива распредвала относительно его приводной шестерни, что изменяет угловое положение вала и, следовательно, фазы газораспределения.

Механизм использует давление моторного масла или электрический привод для поворота ротора внутри корпуса шкива. ЭБУ двигателя анализирует данные датчиков (положения коленвала, распредвала, нагрузки, температуры) и регулирует подачу масла/ток на исполнительный элемент. Это позволяет "сдвигать" фазы в диапазоне до 40-50 градусов угла поворота коленвала, оптимизируя наполнение цилиндров и очистку камер сгорания на разных режимах работы.

Влияние на характеристики V8

- Приемистость на низких оборотах: Раннее закрытие впускных клапанов увеличивает крутящий момент на старте за счет улучшения наполнения цилиндров.

- Максимальная мощность: Позднее закрытие впускных клапанов на высоких оборотах использует инерцию воздушного потока, повышая объемный КПД и пиковую мощность.

- Экологичность: Перекрытие фаз (одновременное открытие впускных/выпускных клапанов) улучшает продувку цилиндров остаточными газами, снижая выбросы NOx и HC.

- Эффективность: Адаптация фаз к нагрузке уменьшает насосные потери, особенно при частичной нагрузке, экономя 5-7% топлива.

| Режим работы V8 | Оптимальные фазы | Эффект |

|---|---|---|

| Холостой ход | Минимальное перекрытие | Стабильность работы, снижение вибраций |

| Старт/низкие обороты | Раннее закрытие впуска | +15-20% крутящего момента |

| Высокие обороты (>4500 об/мин) | Позднее закрытие впуска | +7-10% мощности |

Ключевое преимущество для V8 – ликвидация компромисса между "низами" и "верхами" характеристик. Без фазорегуляторов фазы газораспределения фиксированы и оптимизированы под узкий диапазон оборотов. Современные системы (например, BMW VANOS, Toyota VVT-iW) позволяют V8 сочетать тяговитость внедорожника с отзывчивостью спортивного автомобиля, сохраняя плавность работы, характерную для восьмицилиндровой схемы.

Газораспределительные механизмы: сравнение ремня и цепи

В V8 двигателях синхронизация коленчатого и распределительных валов критична для работы 16 клапанов. Ременные и цепные приводы ГРМ решают эту задачу по-разному, отличаясь конструкцией и эксплуатационными требованиями. Выбор между ними влияет на стоимость обслуживания, шумность и долговечность силового агрегата.

Цепной привод традиционно считается более надежным для высокофорсированных V8 благодаря металлической конструкции. Ременные системы дешевле в производстве и тише работают, но требуют строгого соблюдения регламента замены. Оба варианта имеют специфические уязвимости: цепь подвержена растяжению, а ремень – обрыву при старении или контакте с техническими жидкостями.

Ключевые отличия в эксплуатации

Ресурс и обслуживание:

- Цепь: Номинальный ресурс 200-300 тыс. км, но требует контроля натяжителей и успокоителей

- Ремень: Обязательная замена каждые 60-120 тыс. км независимо от состояния

Акустический комфорт:

| Тип привода | Уровень шума | Вибрации |

|---|---|---|

| Цепь | Выше (металлический лязг) | Требует демпфирующих элементов |

| Ремень | Тихая работа | Лучшее гашение колебаний |

Риски при отказе: Обрыв любого привода на V8 гарантированно приводит к встрече клапанов с поршнями из-за сложной геометрии камер сгорания. Это влечет капитальный ремонт с заменой клапанов, поршней и шатунов. Цепные системы чаще предупреждают о проблеме постепенным возрастанием шума, тогда как ременный отказ обычно внезапен.

Системы впрыска: от карбюратора до Direct Injection

Исторически большинство V8 оснащалось карбюраторами. Эта относительно простая и ремонтопригодная система смешивала топливо с воздухом во впускном коллекторе до его распределения по цилиндрам. Однако для V8 карбюраторы имели существенные недостатки: неравномерность распределения топливовоздушной смеси между дальними и ближними цилиндрами, инерционность регулировок, сложность точной оптимизации состава смеси на разных режимах работы и склонность к обледенению.

Поиск большей мощности и эффективности привел к внедрению систем механического впрыска топлива (например, Bosch K-Jetronic). Они подавали топливо под давлением непосредственно во впускные каналы перед клапанами, обеспечивая лучшее распределение по цилиндрам и более точную дозировку, чем карбюраторы, что было особенно ценно для мощных и гоночных V8. Тем не менее, регулировка таких систем оставалась сложной и требовала высокой точности изготовления компонентов.

Эра Электроники и Прямого Впрыска

Настоящий прорыв произошел с появлением электронных систем распределенного впрыска топлива (EFI - Electronic Fuel Injection). Электронный блок управления (ЭБУ), получая данные от многочисленных датчиков (положения дросселя, расхода воздуха, температуры, кислорода в выхлопе), рассчитывал оптимальное количество топлива и момент впрыска для каждого цилиндра отдельно через индивидуальные электромагнитные форсунки, установленные во впускном тракте. Это обеспечило:

- Значительно более точное управление составом топливовоздушной смеси.

- Повышение мощности и крутящего момента двигателя.

- Снижение расхода топлива и токсичности выхлопных газов.

- Улучшение запуска и стабильности работы на всех режимах.

- Более равномерное распределение смеси по цилиндрам V8.

Современным этапом эволюции стал непосредственный впрыск топлива (GDI - Gasoline Direct Injection или DI - Direct Injection). В этой системе форсунки устанавливаются непосредственно в камеру сгорания каждого цилиндра, впрыскивая топливо под очень высоким давлением (до 350 бар и более) напрямую в цилиндр, минуя впускные клапаны. Для V8 двигателей это дает ключевые преимущества:

- Повышение степени сжатия: Испаряющееся топливо охлаждает заряд в цилиндре, снижая риск детонации, что позволяет увеличить степень сжатия для большей эффективности и мощности.

- Точное послойное смесеобразование: Возможность создания локальных областей оптимальной смеси (например, обедненной гомогенной или послойной) для разных режимов работы, что улучшает экономичность.

- Улучшенное охлаждение: Испарение топлива непосредственно в камере сгорания эффективнее отводит тепло от наиболее нагруженных элементов.

- Более быстрое и точное управление: ЭБУ получает еще больший контроль над процессом сгорания.

Современные мощные V8 часто используют комбинированные системы впрыска (например, Toyota D-4S, Volkswagen TFSI), где сочетаются и распределенный впрыск (во впускной тракт), и непосредственный впрыск. Это позволяет гибко использовать преимущества обеих технологий в разных режимах работы двигателя, оптимизируя мощность, экономичность и чистоту выхлопа.

| Система | Принцип работы | Основные преимущества | Основные недостатки | Наследие в V8 |

|---|---|---|---|---|

| Карбюратор | Смесеобразование во впускном коллекторе | Простота, ремонтопригодность, низкая стоимость | Неравномерное распределение смеси по цилиндрам, инерционность, сложность точной настройки, склонность к обледенению | Классические/ретро V8 |

| Механический Впрыск | Механическая подача топлива во впускные каналы | Лучшее распределение смеси, большая мощность (чем карбюратор), стабильность | Высокая сложность и стоимость изготовления/настройки, ограниченные возможности адаптации | Мощные/гоночные V8 70-80х (напр., Chevrolet Corvette) |

| Электронный Впрыск (EFI) | Электронная подача топлива форсунками во впускной тракт | Высокая точность дозировки и управления, улучшенная экономичность и экология, стабильность работы, лучшая адаптивность | Более сложная электроника, зависимость от датчиков, стоимость ремонта выше | Подавляющее большинство V8 90х - 2000х годов |

| Непосредственный Впрыск (GDI/DI) | Впрыск топлива напрямую в камеру сгорания | Повышение степени сжатия и КПД, гибкое управление смесеобразованием, лучший теплоотвод, потенциал для большей мощности/экономичности | Очень высокое давление в топливной системе, сложность и дороговизна форсунок, риск образования нагара на впускных клапанах (без доп. впрыска) | Современные высокотехнологичные и высокопроизводительные V8 |

| Комбинированный Впрыск | Сочетание EFI и GDI на одном двигателе | Максимальная гибкость: мощность и чистота на GDI, очистка клапанов и работа на низких оборотах на EFI | Максимальная сложность и стоимость системы | Флагманские и высокотехнологичные V8 (напр., Toyota Tundra, Lexus LC500, BMW M) |

Электронное управление: параметры калибровки ЭБУ

Калибровка электронного блока управления (ЭБУ) V8 двигателя представляет собой тонкую оптимизацию программных параметров, определяющих работу всех систем силового агрегата. Она напрямую влияет на баланс между мощностными характеристиками, топливной экономичностью, экологическими показателями и долговечностью двигателя. Точность настройки обеспечивает синхронизацию процессов впрыска, зажигания и управления фазами газораспределения для каждого цилиндра.

Основные калибровочные данные хранятся в многомерных таблицах (MAP-сенсорах), где значения корректируются в зависимости от оборотов коленвала (RPM), нагрузки на двигатель, температуры охлаждающей жидкости и впускного воздуха. Адаптивные алгоритмы постоянно анализируют обратную связь от датчиков кислорода, детонации и положения дроссельной заслонки для динамической подстройки параметров в реальном времени.

Ключевые калибровочные параметры

| Параметр | Назначение |

|---|---|

| Топливные карты (Fuel Maps) | Расчёт длительности импульса форсунок для стехиометрического состава смеси на всех режимах работы |

| Углы опережения зажигания (Ignition Timing) | Оптимизация момента поджига смеси для максимизации крутящего момента и предотвращения детонации |

| Фазы ГРМ (VVT Calibration) | Управление изменяемыми фазами газораспределения для улучшения наполнения цилиндров |

| Регулятор холостого хода (IAC) | Поддержание стабильных оборотов при прогреве, включении кондиционера и изменении нагрузки |

| Коррекция по детонации (Knock Control) | Динамическое уменьшение угла опережения зажигания при обнаружении детонационных стуков |

Дополнительные калибровочные настройки включают:

- Лямбда-коррекция на основе сигналов кислородных датчиков

- Адаптивные алгоритмы обучения долгосрочной топливоподачи

- Ограничители максимальных оборотов (RPM Cutoff) и скорости

- Управление системой рециркуляции отработавших газов (EGR)

- Калибровка турбонаддува (для битурбо-версий): контроль wastegate, антилаг

Степень сжатия: подходы для атмосферных и форсированных моторов

Степень сжатия (СЖ) определяет соотношение между полным объёмом цилиндра при нижней мёртвой точке поршня и объёмом камеры сгорания при верхней мёртвой точке. В V8 двигателях этот параметр напрямую влияет на термический КПД, детонационную стойкость и требования к октановому числу топлива.

Конструктивные различия в подходе к СЖ между атмосферными и форсированными наддувом моторами обусловлены принципом работы: атмосферники полагаются на естественное наполнение цилиндров, тогда как турбированные/компрессорные версии используют принудительную подачу воздуха под давлением.

Особенности настройки для разных типов двигателей

Атмосферные V8:

- Работают с высокой СЖ (10:1–13:1) для максимизации отдачи за счёт полного сгорания топливно-воздушной смеси

- Используют конструктивные решения: полусферические ГБЦ, выпуклые поршни, фрезеровку плоскостей сопряжения для уменьшения камеры сгорания

- Требуют высокооктановое топливо (АИ-95–98) для подавления детонации

Форсированные V8 (турбо/компрессор):

- Применяют пониженную СЖ (7:1–9:1) для предотвращения детонации под нагрузкой из-за повышенного давления в цилиндрах

- Компенсируют мощность за счёт увеличения давления наддува (boost) и охлаждения заряда интеркулерами

- Используют вогнутые поршни и увеличенные камеры сгорания для снижения температурного напряжения

| Параметр | Атмосферный V8 | Форсированный V8 |

|---|---|---|

| Типичная СЖ | 11.5:1 | 8.5:1 |

| Октановое число топлива | АИ-98 | АИ-95 (возможно АИ-92) |

| Критический фактор | Оптимизация геометрии КС | Управление температурой заряда |

Современные форсированные моторы с прямым впрыском топлива и изменяемыми фазами газораспределения позволяют повышать СЖ до 10:1 при сохранении надёжности, что сокращает разрыв в эффективности с атмосферными версиями. Однако механическая прочность компонентов остаётся ключевым ограничением при агрессивном форсировании.

Динамическая балансировка коленчатого вала

Динамическая балансировка коленчатого вала V8 устраняет инерционные силы и вибрации, возникающие при вращении сложной конструкции под нагрузкой. В отличие от статической, она учитывает динамические нагрузки во всех плоскостях, компенсируя дисбаланс шатунных шеек, смещенных под углом 90°.

Процедура требует специализированного стенда, где вал раскручивают до рабочих оборотов. Датчики фиксируют колебания, а система автоматически определяет места и массу корректирующих грузов, которые устанавливают на противовесы или щеки вала для гашения центробежных сил.

Ключевые аспекты технологии

Критические факторы точности:

- Учет веса шатунов и поршней – балансировку проводят с макетами деталей ЦПГ

- Допуск дисбаланса не более 1-2 г·см для гоночных модификаций

- Контроль осевого биения шеек (< 0.03 мм)

Последствия дисбаланса:

| Вид дисбаланса | Воздействие на двигатель |

| Продольный | Вибрации блока цилиндров, ускоренный износ коренных подшипников |

| Поперечный | Резонансные колебания коленвала, разрушение гармонического демпфера |

Особенности V8: Крестообразная форма вала создает врожденный дисбаланс 2-го порядка. Для компенсации применяют:

- Дополнительные противовесы на щеках

- Уравновешивающие валы в блоке цилиндров

- Демпферы крутильных колебаний на носке вала

Поршневая группа: материалы и терморежим работы

В V8 двигателях поршни подвергаются экстремальным нагрузкам из-за высокой мощности и инерционных сил, поэтому для их изготовления применяются усиленные сплавы. Наиболее распространены алюминиевые сплавы с добавками кремния (12-18%), обеспечивающие низкий вес, улучшенную теплопроводность и износостойкость. В тюнинговых и форсированных моторах часто используются кованые поршни, имеющие более однородную металлографическую структуру и повышенную прочность по сравнению с литыми аналогами.

Термические нагрузки в зоне камеры сгорания достигают 300-350°C, что требует специальных решений для отвода тепла. Компенсационные терморегулирующие вставки из нирезиста в области верхнего поршневого кольца предотвращают задиры и деформацию юбки. Система масляного охлаждения поршней через форсунки в блоке цилиндров снижает температуру днища на 20-30%. Поршневые кольца изготавливаются из высоколегированной стали с хромовым или молибденовым покрытием, обеспечивающим минимальный зазор в канавках при температурном расширении.

Ключевые особенности компонентов

- Шатуны: Используются кованые стальные сплавы (40Х, 38ХГМ) или титановые в гоночных версиях. Конструкция с двутавровым сечением повышает устойчивость к продольному изгибу.

- Поршневые пальцы: Полые стальные изделия цементированного типа с плавающей посадкой. Твердость поверхности 60-65 HRC предотвращает образование задиров.

- Термообработка: Искусственное старение алюминиевых поршней при 200-250°C для снятия внутренних напряжений после литья/ковки.

| Компонент | Критическая температура | Тепловой зазор |

|---|---|---|

| Днище поршня | до 350°C | 0.5-0.7% от Ø цилиндра |

| Верхнее кольцо | до 280°C | 0.05-0.15 мм в канавке |

| Юбка поршня | до 180°C | 0.03-0.05 мм на стенке |

Маховики: одно- и двухмассовая конструкция

В V8 двигателях маховик выполняет ключевую роль в накоплении кинетической энергии вращения коленчатого вала, сглаживании пульсаций крутящего момента и передаче усилия на трансмиссию. Выбор между одно- и двухмассовой конструкцией напрямую влияет на виброакустический комфорт, долговечность сцепления и динамику работы силового агрегата, особенно учитывая характерные для V8 низкочастотные крутильные колебания.

Одномассовые маховики представляют цельную металлическую деталь, жестко соединенную с коленвалом. Их преимущество – простота конструкции, высокая надежность и относительно низкая стоимость. Однако они эффективно передают вибрации и крутильные резонансы от двигателя V8 на трансмиссию, что повышает шумность и риск ускоренного износа шестерен КПП, особенно в режимах низких оборотов.

Сравнение конструкций маховиков

Двухмассовые маховики (ДММ) состоят из двух отдельных частей:

- Первичный диск – крепится к коленчатому валу.

- Вторичный диск – соединен с корзиной сцепления.

Эти части взаимодействуют через:

- Дуговые пружины – гасят низкочастотные колебания.

- Фрикционный демпфер – подавляет высокочастотные вибрации.

- Смазываемая подшипниковая система – обеспечивает относительное вращение дисков.

Ключевое преимущество ДММ для V8 – способность изолировать трансмиссию от характерных пульсаций крутящего момента, снижая нагрузку на синхронизаторы КПП и предотвращая "дребезг" шестерен на холостом ходу. Однако сложность системы повышает стоимость и снижает ремонтопригодность.

| Параметр | Одномассовый маховик | Двухмассовый маховик |

|---|---|---|

| Подавление вибраций V8 | Низкое | Высокое |

| Срок службы сцепления | Стандартный | Увеличенный |

| Стоимость и ремонт | Дешевле, проще в замене | Дороже, часто требует полной замены узла |

| Применимость | Спортивные авто, грузовики | Премиум-сегмент, комфортабельные авто |

Для мощных атмосферных или турбированных V8 двухмассовая конструкция часто становится оптимальным выбором, несмотря на цену, так как обеспечивает плавность работы и защищает дорогостоящую трансмиссию. В гоночных приложениях, где критичен минимальный вес и мгновенный отклик, предпочтение отдают облегченным одномассовым маховикам, жертвуя комфортом.

Системы изменения геометрии впуска/выпуска

В V8 двигателях системы изменения геометрии впускных и выпускных трактов оптимизируют газообмен на разных режимах работы. Для впуска это достигается через регулировку длины и сечения каналов, что улучшает наполнение цилиндров воздушно-топливной смесью. На низких оборотах используется длинный узкий канал для повышения крутящего момента, а на высоких – короткий широкий путь для максимальной мощности.

Выпускные системы применяют аналогичные принципы, управляя сопротивлением потоку отработанных газов. Переключаемые заслонки или клапаны перенаправляют выхлоп по альтернативным магистралям, снижая противодавление на высоких оборотах. Это предотвращает "захлебывание" двигателя и сохраняет энергоэффективность выхлопных импульсов.

Ключевые технологии реализации

Распространенные решения для впуска:

- Переключаемые впускные ресиверы: Два контура разной длины с заслонками, активируемыми вакуумом или электроприводом.

- Вращающиеся заслонки в каналах: Меняют эффективную длину тракта за счет частичного перекрытия сечения.

- Системы с переменным резонансом: Используют акустические эффекты резонансных камер для волнового наддува.

Методы управления выпуском:

- Клапаны переключения выхлопных контуров: Открывают дополнительный "короткий" путь для газов при высоких нагрузках.

- Регулируемые заслонки в выпускном коллекторе: Оптимизируют давление и температуру выхлопа для турбонаддува.

- Системы двойного выпуска: Раздельные магистрали для четных и нечетных цилиндров, исключающие перекрытие фаз.

| Параметр | Низкие обороты | Высокие обороты |

|---|---|---|

| Длина впускного тракта | Максимальная | Минимальная |

| Сечение каналов | Узкое | Широкое |

| Конфигурация выпуска | Одиночный путь | Раздельные/прямые магистрали |

Эффективность таких систем в V8 проявляется в расширении зоны пикового крутящего момента на 15-25% и росте мощности на 5-10% благодаря устранению компромиссов между низкооборотной тягой и высокооборотной отдачей. Интеграция с электронным блоком управления двигателем (ЭБУ) позволяет адаптировать геометрию за миллисекунды по данным датчиков нагрузки, положения дросселя и оборотов коленвала.

Зажигание: индивидуальные катушки vs распределитель

В V8 двигателях система зажигания критически влияет на эффективность сгорания топливно-воздушной смеси. Традиционные системы с механическим распределителем долгое время доминировали, но современные решения используют индивидуальные катушки зажигания для каждого цилиндра. Выбор между этими технологиями определяет точность искрообразования, мощность и надёжность силового агрегата.

Распределитель (трамблёр) физически направляет высокое напряжение от единственной катушки к свечам через ротор и крышку распределителя. В системах с индивидуальными катушками каждая свеча обслуживается отдельной катушкой, установленной непосредственно на ней или соединённой высоковольтным проводом. Это исключает механическое распределение и централизованные компоненты.

Ключевые отличия и особенности

Индивидуальные катушки обеспечивают:

- Отсутствие подвижных частей → снижение износа

- Более мощную искру за счёт оптимизированного времени накопления энергии

- Точное управление углом опережения зажигания для каждого цилиндра независимо

- Лучшую работу при высоких оборотах (нет "дребезга" контактов)

- Упрощённую диагностику неисправностей через ЭБУ

Распределительные системы характеризуются:

- Механическим износом вала, кулачков и контактов

- Потерей энергии в высоковольтных проводах и контактах

- Жёсткой зависимостью угла опережения от центробежных/вакуумных регуляторов

- Риском перебоев искры на высоких оборотах

- Необходимостью периодической регулировки зазоров

| Параметр | Индивидуальные катушки | Распределитель |

|---|---|---|

| Стоимость обслуживания | Выше (дорогие катушки) | Ниже (дешёвые компоненты) |

| Ремонтопригодность | Замена только отказавшей катушки | Полная переборка узла |

| Влияние на мощность | +3-5% за счёт стабильности искры | Потери до 7% на высоких оборотах |

Для V8 двигателей индивидуальные катушки стали стандартом: они позволяют реализовать адаптивное зажигание с поправкой на неравномерность износа цилиндров. Распределители сохраняются лишь в ретро-проектах или бюджетных решениях из-за простоты конструкции, но проигрывают в точности управления детонацией и экологических показателях.

Системы деактивации цилиндров в режиме частичных нагрузок

Технология деактивации цилиндров временно отключает часть цилиндров двигателя при работе на частичных нагрузках, например, при равномерном движении по шоссе или малых оборотах. Это достигается блокировкой подачи топлива и отключением клапанов в выбранных цилиндрах, переводя их в "холостое" состояние без совершения полезной работы.

Цель системы – снижение расхода топлива и выбросов CO₂ за счёт уменьшения механических потерь и повышения нагрузки на активные цилиндры. При отключении половины цилиндров (режим V4) оставшиеся работают в более эффективной зоне КПД, приближаясь по характеристикам к меньшим двигателям при сохранении мощности V8 при полной нагрузке.

Ключевые особенности реализации

- Гидравлические толкатели: Специальные толкатели с блокировочными штифтами отключают клапаны, предотвращая их открытие.

- Управление топливоподачей: ЭБУ прекращает впрыск и искрообразование в деактивируемых цилиндрах.

- Адаптивные опоры двигателя: Гасят вибрации, возникающие из-за дисбаланса при переходе между режимами.

| Тип привода клапанов | Распространённые решения |

|---|---|

| OHV (нижнеклапанные) | Системы типа DoD (GM), MDS (Stellantis) |

| DOHC (верхнеклапанные) | Системы типа VCM (Honda), Cylinder Management (Mercedes-Benz) |

Переключение между режимами V8/V4 происходит за миллисекунды и незаметно для водителя. Основные ограничения – работа только в определённом диапазоне оборотов (обычно до 3000 об/мин) и при умеренном нажатии педали акселератора. Системы требуют сложных алгоритмов управления для минимизации вибраций и обеспечения плавности работы.

Алюминиевые и чугунные блоки: плюсы и минусы

Выбор материала блока цилиндров для V8 напрямую влияет на массу, теплообмен, прочность и стоимость двигателя. Чугун традиционно доминировал благодаря своей доступности и выдающейся долговечности, тогда как алюминий стал массово применяться позднее, в погоне за снижением массы и улучшением теплового КПД.

Современные технологии позволили компенсировать некоторые слабые стороны алюминия, но принципиальные различия сохраняются. Каждый материал предлагает уникальные инженерные компромиссы между надежностью, сложностью производства и эксплуатационными характеристиками, критичными для высокофорсированных восьмицилиндровых моторов.

Сравнительные характеристики

| Критерий | Алюминиевый блок | Чугунный блок |

|---|---|---|

| Масса | На 20-40% легче, улучшает развесовку и динамику | Значительно тяжелее, повышает общий вес силового агрегата |

| Теплопроводность | Отличная (в 3-4 раза выше), быстрый прогрев, эффективное охлаждение | Низкая, риск локальных перегревов, требует сложных систем охлаждения |

| Прочность | Ниже, требует усиления ребрами, ограничен для экстремального форсирования | Чрезвычайно высокая, устойчив к высоким нагрузкам и давлению |

| Износостойкость | Требует чугунных гильз или покрытий (Nikasil), чувствителен к перегреву | Высокая естественная износостойкость, стабилен при критических температурах |

| Производство | Сложное литье, дорогие сплавы, обработка, выше себестоимость | Простая технология литья, низкая себестоимость, легкая механическая обработка |

| Ремонтопригодность | Ограниченный ресурс гильз/покрытий, сложность восстановления | Допускает многократную расточку цилиндров, высокая ремонтопригодность |

| Коррозия | Устойчив к коррозии при наличии защитных покрытий | Требует ингибиторов в охлаждающей жидкости |

Шатунно-поршневая группа: нагрузки и прочность

В V8 двигателях шатунно-поршневая группа (ШПГ) подвергается экстремальным механическим и тепловым нагрузкам из-за высоких оборотов, степени сжатия и импульсного характера работы восьми цилиндров. Основные воздействия включают переменные ударные нагрузки при смене направления движения поршня, давление газов до 100-150 бар в такте сгорания, а также трение в сопряжениях. Температурная деформация компонентов достигает критических значений при пиковых режимах, требуя точного расчёта тепловых зазоров.

Прочность ШПГ в V8 обеспечивается применением высоколегированных материалов: алюминиевые сплавы с кремниевым покрытием для поршней (часто с охлаждающими каналами), кованые хромомолибденовые шатуны, а также упрочнённые стальные поршневые пальцы плавающего типа. Особое внимание уделяется геометрии шатунов – в V-образных двигателях применяют раздвоенные нижние головки (шатунная пара) для компактного размещения на коленвале, что создаёт дополнительные напряжения в зоне соединения.

Ключевые факторы надёжности

Расчёт ШПГ для V8 учитывает:

- Инерционные нагрузки – возрастают квадратично с увеличением оборотов (особенно критично в двигателях с оборотами свыше 6000 об/мин)

- Поперечные силы – вызванные углом отклонения шатуна при работе, приводящие к неравномерному износу юбки поршня

- Резонансные явления – вибрации в системе "поршень-палец-шатун" требуют динамической балансировки

| Компонент | Материал | Критический параметр |

|---|---|---|

| Поршень | Алюминиевый сплав (АК12, 4032) | Прочность перемычек под кольцами |

| Шатун | Сталь 40Х, 38ХГМ | Предел усталости в зоне стыка крышки |

| Поршневой палец | Хромомолибденовая сталь (20ХН3А) | Контактное напряжение в бобышках |

Для форсированных V8 обязательны ковка вместо литья шатунов/поршней, плазменное или графитовое покрытие юбок поршней, а также финишная обработка поверхностей (хонингование, полировка). Конструкция поршневых колец оптимизируется под высокое давление газов: верхнее кольцо часто выполняется бочкообразным с молибденовым напылением.

Системы контроля выбросов: EGR, сажевый фильтр, катализаторы

Современные V8 двигатели оснащаются комплексом систем контроля выбросов для соответствия экологическим стандартам (Евро-5/6, Tier 3/4). Эти технологии минимизируют выбросы оксидов азота (NOx), угарного газа (CO), углеводородов (HC) и сажи, что критично для мощных многоцилиндровых агрегатов с высоким расходом топлива.

Интеграция систем очистки создает дополнительное сопротивление выпускному тракту, потенциально снижая мощность и усложняя конструкцию. Несвоевременное обслуживание может приводить к засорам, повышенному расходу топлива и выходу узлов из строя, особенно в условиях городской эксплуатации.

Принципы работы и особенности в V8

- Система EGR (Рециркуляция отработавших газов):

- Отводит часть выхлопных газов обратно во впускной коллектор, снижая температуру сгорания и подавляя образование NOx.

- В V8 реализуется через отдельные каналы для каждого ряда цилиндров, требует точного управления клапанами и охлаждения газов для предотвращения детонации.

- Сажевый фильтр (DPF/GPF):

- Улавливает частицы сажи в керамических сотах. В дизельных V8 используется DPF, в бензиновых – GPF.

- Для регенерации (очистки) требует периодического повышения температуры выхлопа до 600°C. В V8 это достигается поздним впрыском топлива или дополнительными нагревателями.

- Каталитический нейтрализатор:

- Окисляет CO/HC и восстанавливает NOx до N2 и H2O на поверхности драгоценных металлов (платина, палладий, родий).

- В V8 часто применяется схема с двумя катализаторами (по одному на каждом "рукаве" выпуска), что ускоряет прогрев и повышает эффективность.

ЭБУ двигателя синхронизирует работу систем, используя данные датчиков кислорода (лямбда-зондов), температуры и давления. Для V8 характерны усиленные версии компонентов, рассчитанные на высокий поток газов (до 1000 л/с) и экстремальные тепловые нагрузки.

| Система | Целевые выбросы | Риски для V8 |

|---|---|---|

| EGR | NOx | Засорение клапана нагаром, потеря мощности |

| DPF/GPF | Сажа | Забивание сот, принудительная регенерация |

| Катализатор | CO, HC, NOx | Оплавление при перегреве, засорение |

Особенности холодного пуска V8 при низких температурах

Основной проблемой холодного пуска V8 при минусовых температурах является повышенное сопротивление проворачиванию коленчатого вала из-за загустевшего моторного масла. Восемь цилиндров создают значительную площадь контакта поршневых колец со стенками, что в сочетании с высокой вязкостью смазки требует от стартера и АКБ максимальной отдачи мощности.

Топливная система сталкивается с затрудненным испарением бензина на холодных поверхностях впускного коллектора и камер сгорания. Для воспламенения обедненной топливовоздушной смеси необходимы мощные импульсы от системы зажигания, при этом разряженная АКБ может не обеспечить требуемого напряжения на свечах.

Ключевые факторы влияния

- Двойной объем масла - в сравнении с 4-цилиндровыми двигателями требуется прогреть почти вдвое больше смазочного материала

- Особенности смазки - масляное голодание в удаленных коренных подшипниках в первые секунды работы

- Повышенный гидродинамический клин - загустевшее масло создает избыточное давление в шатунных шейках

Методы компенсации

| Система | Решение | Эффект |

|---|---|---|

| Топливоподача | Увеличенная длительность впрыска | Обогащение смеси до 14:1 |

| Зажигание | Многоискровой режим (до 3 разрядов) | Гарантированное воспламенение |

| Охлаждение | Дросселирование ОЖ термостатом | Ускоренный прогрев головок блоков |

Прогревочные обороты (1200-1500 об/мин) поддерживаются ЭБУ через приоткрытие дроссельной заслонки и коррекцию УОЗ до достижения температурного порога в 40-50°C. Это предотвращает заглохание, но увеличивает нагрузку на неразогретые детали ЦПГ.

Системы управления катколлектором: принцип работы

Система управления катколлектором (или каталитическим нейтрализатором) отслеживает эффективность очистки выхлопных газов двигателя V8. Основная задача – обеспечить соответствие экологическим нормам путем точного контроля уровня вредных веществ (CO, NOx, HC) после прохождения каталитического блока.

Работа системы базируется на показаниях двух кислородных датчиков (лямбда-зондов), установленных до и после катализатора. Первый датчик (перед катализатором) регулирует топливовоздушную смесь, а второй (после катализатора) анализирует остаточный кислород в очищенных газах, оценивая эффективность нейтрализации.

Ключевые этапы функционирования

Алгоритм работы включает следующие шаги:

- Сбор данных: Датчики непрерывно передают сигналы о концентрации кислорода в ЭБУ двигателя.

- Сравнение показаний: ЭБУ анализирует разницу между сигналами верхнего и нижнего датчиков. Высокая эффективность катализатора проявляется в значительном отличии амплитуд сигналов.

- Оценка эффективности: Если разница сигналов недостаточна (нижний датчик повторяет динамику верхнего), система фиксирует снижение КПД катализатора.

- Реакция системы: При обнаружении неисправности ЭБУ активирует ошибку (например, P0420) и зажигает индикатор Check Engine. В некоторых моделях возможно ограничение мощности двигателя.

Технические компоненты системы

| Компонент | Функция |

|---|---|

| Датчик O2 (перед катализатором) | Корректирует состав топливной смеси в реальном времени |

| Датчик O2 (после катализатора) | Мониторит остаточный кислород после очистки |

| Электронный блок управления (ЭБУ) | Обрабатывает данные, рассчитывает эффективность катализатора, управляет ошибками |

| Нагревательный элемент датчиков | Обеспечивает рабочую температуру зондов при холодном пуске |

Для двигателей V8 данная система критична из-за большого объёма выхлопа и повышенных температурных нагрузок на катализатор. Часто используются широкополосные датчики, обеспечивающие высокую точность измерений в условиях динамичных режимов работы.

Форсунки топливной системы: типы и давление впрыска

В V8 двигателях форсунки играют критическую роль в формировании топливовоздушной смеси, обеспечивая точную дозировку и распыл топлива под высоким давлением. От их работы напрямую зависят мощность, экономичность и экологичность силового агрегата, особенно в условиях высоких нагрузок и скоростных режимов.

Современные восьмицилиндровые моторы оснащаются электронными системами впрыска, где управление форсунками осуществляется через ЭБУ. Это позволяет синхронизировать впрыск с фазами газораспределения и оптимизировать процесс сгорания для каждого цилиндра индивидуально.

Типы форсунок

В V8 применяются следующие основные конструкции:

- Электромагнитные (соленоидные) – управляются импульсом от ЭБУ, распространены в системах с распределённым впрыском (MPI).

- Пьезоэлектрические – используют кристаллы для сверхбыстрого срабатывания (до 0.1 мс), доминируют в прямом впрыске (GDI, TFSI).

- Электрогидравлические – комбинируют давление топлива и электроуправление, встречаются в дизельных V8.

Давление впрыска

Рабочие параметры варьируются в зависимости от системы питания:

| Тип впрыска | Диапазон давления (бар) | Особенности V8 |

|---|---|---|

| Распределённый (MPI) | 3–5 | Низкая требовательность к чистоте форсунок |

| Непосредственный (GDI) | 100–350 | Требует насосов высокого давления и точного контроля |

| Дизельный (Common Rail) | 1,800–2,500 | Необходимы многоступенчатые ТНВД и калибровка под нагрузку |

В производительных V8 с прямым впрыском давление часто превышает 200 бар, что обеспечивает мелкодисперсное распыление и предотвращает детонацию. Для дизельных версий (например, в тяжёлых пикапах) используются многоимпульсные системы впрыска, где топливо подаётся несколькими порциями за цикл.

Ключевые требования к форсункам в восьмицилиндровых моторах включают:

- Сопротивление вибрациям при высоких оборотах

- Минимальный разброс производительности между цилиндрами

- Совместимость с биотопливными смесями (E85, B7)

- Ресурс не менее 150 тыс. км без потери герметичности

Топливные насосы высокого давления производительности

Для V8 двигателей, особенно в форсированных и спортивных версиях, топливные насосы высокого давления (ТНВД) являются критическим компонентом. Они должны обеспечивать стабильную подачу горючего под экстремальным давлением (до 2500–3000 бар в современных системах Common Rail) при высоких оборотах коленвала. Недостаточная производительность ТНВД приводит к "голоданию" цилиндров, падению мощности и детонации.

Производительные насосы для V8 отличаются увеличенной пропускной способностью, многосекционной конструкцией и усиленными материалами. Каждая секция параллельно обслуживает группу цилиндров, что гарантирует равномерное распределение топлива. Требования к ресурсу и точности дозирования возрастают пропорционально мощности силового агрегата, особенно в условиях турбонаддува или механического компрессора.

Ключевые особенности и характеристики

Производительные ТНВД для V8 оснащаются модернизированными плунжерными парами с алмазоподобным покрытием (DLC), снижающим трение и износ. Электронное управление синхронизирует работу насоса с фазами газораспределения через блок управления двигателем (ЭБУ). Для компенсации пиковых нагрузок применяются:

- Двухступенчатые насосы – предварительный подкачивающий модуль + основной ТНВД.

- Регуляторы давления с обратной связью – мгновенная коррекция подачи топлива.

- Масляное охлаждение – предотвращение перегрева при длительной работе на высоких оборотах.

| Параметр | Стандартный ТНВД | Производительный ТНВД (V8) |

| Макс. давление (бар) | 1600–2000 | 2200–3000+ |

| Производительность (л/ч) | 80–120 | 180–350 |

| Кол-во плунжерных пар | 1–3 | 4–8 (по числу цилиндров) |

| Ресурс (км) | 120 000–150 000 | 60 000–100 000 (для гоночных версий) |

При тюнинге V8 обязательна установка ТНВД с запасом производительности минимум 20–30% от планируемой мощности. Использование насосов, рассчитанных на меньшее давление или объем топлива, вызывает аварийные режимы работы ЭБУ и риск повреждения форсунок. Для двигателей с мощностью свыше 600 л.с. применяют тандемные схемы или кастомные решения с внешним приводом.

Вес двигателя: сравнение с рядными и V6 конфигурациями

Вес V8-двигателя существенно превышает массу рядных 4-цилиндровых (I4) и 6-цилиндровых (I6) аналогов из-за более сложной конструкции и удвоенного количества цилиндров относительно I4. Типичная масса алюминиевого V8 варьируется в диапазоне 200-300 кг, тогда как чугунные версии могут достигать 400 кг и более. Этот параметр напрямую влияет на развесовку автомобиля, требуя усиления подвески и несущих элементов кузова.

При сравнении с V6-двигателями V8 тяжелее на 15-30% из-за дополнительных двух цилиндров, увеличенного блока цилиндров и коленчатого вала. Например, алюминиевый V6 весит 150-220 кг, а аналогичный по материалам V8 – 200-280 кг. Разница особенно заметна в гоночных моделях, где каждый килограмм фронтальной массы критичен для управляемости.

Сравнительные характеристики массы

| Тип двигателя | Материал блока | Диапазон веса (кг) | Факторы влияния |

|---|---|---|---|

| Рядный 4-цилиндровый (I4) | Алюминий / Чугун | 90-160 | Компактность, минимум компонентов |

| V6 | Алюминий / Чугун | 150-240 | Угол развала цилиндров, балансировка |

| Рядный 6-цилиндровый (I6) | Алюминий / Чугун | 180-260 | Большая длина, сложная балансировка |

| V8 | Алюминий / Чугун | 200-400+ | 8 цилиндров, два ГБЦ, массивный коленвал |

Виброизоляция: балансировочные валы и опоры двигателя

Несмотря на внутреннюю сбалансированность V8 по первичным силам инерции, двигатель подвержен воздействию вторичных моментов. Эти моменты возникают из-за особенностей расположения кривошипов коленвала и шатунов, создавая вибрации на определенных оборотах, особенно в диапазоне низких и средних нагрузок.

Для активного подавления этих вибраций применяются балансировочные валы. Это парные механизмы, вращающиеся в противоположные стороны с удвоенной угловой скоростью коленвала. Их вращение генерирует контрмомент, компенсирующий вторичные моменты двигателя. Точная синхронизация их работы через цепной или шестеренчатый привод от коленвала критична для эффективного гашения вибраций.

Методы виброизоляции V8

Помимо балансировочных валов, ключевую роль играют опоры двигателя (подвесы). Их задачи:

- Гашение колебаний: Поглощение высокочастотных вибраций от работающего двигателя.

- Изоляция кузова: Предотвращение передачи остаточных вибраций на кузов и салон автомобиля.

- Фиксация силового агрегата: Удержание двигателя и коробки передач в заданном положении, компенсируя крутящий момент и нагрузки при разгоне/торможении.

Конструкция опор для V8 часто включает:

- Гидравлические элементы: Жидкость внутри опоры эффективно демпфирует колебания.

- Резинометаллические элементы: Обеспечивают эластичную связь и базовое демпфирование.

- Активные системы (на премиальных авто): Опоры с электронным управлением, изменяющие жесткость в реальном времени для оптимальной изоляции на разных режимах.

| Элемент | Основная функция | Особенности в V8 |

| Балансировочные валы | Активная компенсация вторичных моментов | Парные валы, вращение в 2 раза быстрее коленвала |

| Гидравлические опоры | Демпфирование вибраций | Повышенная эффективность для гашения характерного "рёва" V8 |

| Резинометаллические опоры | Базовая изоляция и фиксация | Усиленная конструкция для высокого крутящего момента |

Выбор моторного масла: вязкость и допуски производителя

Для V8 двигателей критически важна правильная вязкость масла, обозначаемая маркировкой SAE (например, 5W-30 или 10W-40). Первое число с буквой "W" (Winter) указывает на текучесть при низких температурах, что определяет легкость холодного пуска. Второе число характеризует вязкость при рабочей температуре (100°C), влияя на толщину защитной пленки между деталями. Несоответствие вязкости рекомендациям производителя приводит к повышенному износу, перегреву или потере мощности.

Обязательно учитывайте специфические допуски автопроизводителя, указанные в сервисной книжке. Эти стандарты (например, GM dexos2, Mercedes-Benz 229.5, BMW LL-01) гарантируют совместимость с системами двигателя, включая катализаторы и турбокомпрессоры. Они регулируют не только базовые свойства масла, но и содержание присадок, устойчивость к окислению при высоких нагрузках и способность предотвращать образование шлама в условиях работы мощного V8.

Ключевые критерии выбора

- Тип основы: Синтетические масла обеспечивают лучшую стабильность и защиту при экстремальных температурах по сравнению с минеральными.

- Ресурс масла: Учитывайте интервалы замены (LongLife или стандартные) в соответствии с допуском.

- Особенности двигателя: Для турбированных V8 или модифицированных версий требуются масла с повышенной термостойкостью.

| Параметр | Последствия при неправильном выборе |

|---|---|

| Слишком низкая вязкость | Утончение масляной пленки, задиры вкладышей, износ распредвалов |

| Слишком высокая вязкость | Повышенное сопротивление, перегрев, масляное голодание на высоких оборотах |

| Несоответствие допускам | Загрязнение сажевых фильтров, повреждение катализатора, закоксовывание поршневых колец |

Всегда сверяйтесь с официальными рекомендациями производителя автомобиля, указанными в руководстве по эксплуатации. Использование масел с некорректными характеристиками или неподтвержденными допусками аннулирует гарантию и может вызвать критический отказ двигателя.

Ресурс V8: факторы влияния на долговечность

Ресурс восьмицилиндровых двигателей V8 в современных автомобилях при соблюдении регламентов обслуживания обычно составляет 250-400 тысяч километров, а в отдельных случаях (особенно у производителей с репутацией надежности) может превышать 500 тыс. км. Однако достижение верхней границы этого диапазона или его превышение напрямую зависит от множества взаимосвязанных факторов.

Сложная конструкция V8, включающая два блока цилиндров, два ГБЦ, разветвленную систему выпуска и впуска, предъявляет повышенные требования к качеству изготовления, эксплуатации и обслуживанию. Нарушение даже одного из ключевых аспектов может существенно сократить срок службы силового агрегата.

Ключевые факторы, определяющие ресурс V8

1. Качество изготовления и материалов:

- Точность обработки и сборки: Минимальные допуски при изготовлении коленвала, шатунов, поршней, цилиндров и их правильная установка критичны для долговечности.

- Прочность компонентов: Использование высококачественных сплавов для ответственных деталей (коленвал, шатуны, поршневые пальцы) и износостойких материалов для вкладышей, поршневых колец.

- Надежность дополнительных систем: Качество изготовления помпы, термостата, компонентов ГРМ (ремня/цепи, натяжителей, роликов).

2. Режим эксплуатации:

- Температурный режим: Перегрев – главный враг любого двигателя, особенно V8. Разрушение поршневых колец, деформация ГБЦ, ускоренный износ вкладышей – частые последствия.

- Стиль вождения: Постоянная езда на предельно высоких оборотах, резкие старты с места "в пол" на холодном двигателе, буксировка тяжелых прицепов сверх нормы значительно увеличивают нагрузки.

- Частые короткие поездки: Двигатель не успевает выйти на рабочую температуру, что способствует образованию конденсата в масле и выхлопной системе, повышенному износу и нагарообразованию.

| Состояние | Рекомендуемый диапазон оборотов | Воздействие на ресурс |

|---|---|---|

| Холодный двигатель | Минимально возможные (до ~2000 об/мин) | Высокий износ при высоких нагрузках/оборотах на холодную |

| Прогретый двигатель | До 70-80% от красной зоны | Оптимальный режим для долговечности |

| Постоянная работа в красной зоне | Максимальные (пиковые) | Экстремальные нагрузки, риск детонации, перегрева, ускоренный износ |

3. Качество и своевременность обслуживания:

- Масло и фильтры: Использование рекомендованного по вязкости и спецификациям масла и его своевременная замена вместе с фильтром – основа долголетия. V8 чувствителен к качеству смазки из-за больших нагрузок и объемов.

- Регламент замены технических жидкостей: Своевременная замена антифриза, тормозной жидкости, жидкости ГУР.

- Замена ремня/цепи ГРМ и комплектующих: Строгое соблюдение регламента замены. Обрыв ремня/проблемы с цепью на V8 почти гарантированно приводят к серьезным поломкам (встреча клапанов с поршнями).

- Чистота систем: Регулярная замена воздушного фильтра, чистка дроссельной заслонки, инжекторов (при необходимости), контроль состояния топливного фильтра.

- Система охлаждения: Контроль уровня и состояния антифриза, работоспособности помпы, термостата, радиаторов.

4. Конструктивные особенности и балансировка:

- Угол развала блока: Наиболее распространены 90° и 60° (реже 72°). Угол влияет на балансировку двигателя. V8 90° обладает первичным моментом, требующим балансировочных валов для снижения вибраций. Излишние вибрации ускоряют износ.

- Тип ГРМ: Цепь обычно долговечнее ремня, но требует контроля натяжителей и успокоителей. Ремень дешевле, но критичен к сроку замены.

- Наличие балансировочных валов: Их исправная работа важна для снижения вибраций и связанного с ними износа.

5. Внешние факторы:

- Качество топлива: Регулярное использование низкооктанового бензина (если требуется высокооктановый) или некачественного топлива ведет к детонации, разрушающей поршни и кольца, и повышенному нагарообразованию.

- Климатические условия: Экстремально высокие или низкие температуры, высокая влажность, запыленность воздуха требуют более частого обслуживания (масло, фильтры).

- Состояние дорог: Постоянная езда по плохим дорогам увеличивает общие вибрационные нагрузки на двигатель и навесное оборудование.

Тюнинг атмосферных V8: пути увеличения мощности

Основной принцип тюнинга атмосферных V8 – повышение эффективности наполнения цилиндров топливовоздушной смесью и оптимизация ее сгорания. Поскольку отсутствует принудительное нагнетание воздуха, ключевые методы связаны с механической доработкой компонентов двигателя и снижением паразитных потерь.

Увеличение мощности достигается за счет трех взаимосвязанных направлений: роста рабочего объема, улучшения объемного КПД и повышения максимальных оборотов. Каждый метод требует комплексного подхода и синхронизации изменений в смежных системах.

Ключевые направления модернизации

- Увеличение рабочего объема

- Расточка блока цилиндров с установкой поршней увеличенного диаметра

- Замена коленвала на вал с увеличенным ходом

- Комбинирование обоих методов (наибольший эффект)

- Оптимизация газообмена

- Шлифовка и полировка впускных/выпускных каналов ГБЦ

- Установка клапанов увеличенного диаметра и облегченных компонентов ГРМ

- Применение распредвалов с агрессивным профилем кулачков

- Модернизация вспомогательных систем

- Впуск: фильтры нулевого сопротивления, короткие впускные патрубки

- Выпуск: 4-2-1 или 4-1 коллекторы, прямоточные магистрали

- Топливоподача: производительные форсунки и регулятор давления

| Метод | Прирост мощности | Особенности |

| Чип-тюнинг | 5-10% | Коррекция угла зажигания и топливных карт |

| Облегченный маховик | 3-7% | Улучшение приемистости |

| Тонкая настройка впуска | 4-8% | Подбор длины и диаметра труб |

- Балансировка и уменьшение потерь

Облегчение поршневой группы и шатунов, динамическая балансировка коленвала. Снижение трения покрытием юбок поршней и применением низковязких масел.

- Финишная калибровка

Стендовая настройка на динамометре с коррекцией параметров ЭБУ под конкретную конфигурацию. Оптимизация для разных режимов работы двигателя.

Тюнинг с наддувом: безопасный диапазон форсировки

Безопасная форсировка V8 с наддувом требует строгого контроля механических и термических нагрузок. Критически важны целостность блока цилиндров (особенно перемычек между гильзами), прочность шатунно-поршневой группы и коленчатого вала. Для серийных моторов без заводского усиления предел обычно лежит в пределах 0.8–1.2 бара избыточного давления, что дает прирост мощности 40–80%. Превышение этих значений без модификаций ведет к деформации ГБЦ, разрушению поршней или провороту вкладышей.

Эффективное охлаждение – ключевой фактор: интеркулеры с минимальным перепадом температур (не выше 15°C на выходе) и масляные радиаторы с пропускной способностью +30–50% к стоку обязательны. Температура выхлопных газов (EGT) не должна превышать 850°C на продолжительных режимах, иначе происходит оплавление выпускных клапанов и турбинных колес. Для контроля используются широкополосные лямбда-зонды и датчики детонации в каждом цилиндре.

Критические параметры и решения

Основные риски и методы их минимизации:

- Детонация: Снижение степени сжатия (замена поршней или прокладки ГБЦ), применение топлива с октановым числом 98+ и водометаноловых систем.

- Прогар прокладки ГБЦ: Установка многослойных стальных прокладок (MLS) с усиленными шпильками, затягиваемыми методом angle torque.

- Масляное голодание: Модернизация маслонасоса, увеличение объема картера, установка сухого картера при экстремальных нагрузках.

Рекомендуемые этапы форсировки для надежной эксплуатации:

- Замена поршней на кованые (компрессионная высота ≥1.0 мм ниже стока) и шатунов.

- Усиление системы смазки (насос, охладитель, каналы ГБЦ).

- Выбор турбокомпрессора с A/R-характеристикой, исключающей "турбояму" (напр. битурбо для V8).

- Настройка ECU с многоточечными картами коррекции по давлению/температуре.

| Компонент | Безопасный предел | Опасная зона |

|---|---|---|

| Давление наддува | 0.8–1.2 бара (стоковый ДВС) | >1.5 бара без доработок |

| Температура впуска | ≤50°C после интеркулера | >65°C (риск детонации) |

| Соотношение A/F | 11.3–11.8:1 (бензин) | >12.1:1 (термориск) |

Важно: Диагностика детонации на V8 требует индивидуальной коррекции угла опережения зажигания (СОЗ) для каждого цилиндра через standalone-ECU. "Жесткие" ограничители оборотов (не выше 10% от стоковых) обязательны для сохранения ресурса КШМ.

Оригинальные запчасти vs производительные аналоги

Выбор между оригинальными комплектующими (OEM) и производительными аналогами для V8 двигателя напрямую влияет на его надежность, мощность и ресурс. Оригинальные детали разработаны инженерами производителя двигателя с учетом точных допусков, нагрузок и температурных режимов, характерных для конкретной модели силового агрегата.

Производительные аналоги создаются сторонними компаниями с акцентом на увеличение мощности, крутящего момента или стойкости к экстремальным условиям. Они часто используются при тюнинге, но требуют тщательного анализа совместимости с остальными компонентами двигателя и систем управления.

Критерии выбора для V8

При подборе учитывайте ключевые факторы:

- Назначение: OEM – для штатной эксплуатации, аналоги – для форсирования.

- Ресурс: Оригиналы обеспечивают предсказуемый срок службы, ресурс аналогов зависит от качества бренда.

- Совместимость: OEM гарантируют идеальную интеграцию, аналоги могут требовать доработок.

| Параметр | Оригинальные запчасти (OEM) | Производительные аналоги |

|---|---|---|

| Цель применения | Восстановление заводских характеристик | Повышение мощности/выносливости |

| Качество материалов | Сертифицированные сплавы, строгий контроль | Вариативно (от копий OEM до улучшенных составов) |

| Стоимость | Высокая (премиальный сегмент) | Диапазон от бюджетных до премиальных |

| Риски | Минимальные (при установке в сервисе) | Возможны дисбаланс, перегрев, ошибки ЭБУ |

Для критичных узлов V8 (коленвал, шатуны, распредвалы) предпочтительны OEM-решения или топовые аналоги от проверенных брендов (например, Mahle, JE Pistons). В спортивных проектах оправдано применение кованых поршней, усиленных клапанов или турбокомплектов от специализированных производителей, но обязательна комплексная адаптация прошивки ЭБУ и систем охлаждения.

Проблемы и диагностика форсунок V8 двигателей

Форсунки в V8 двигателях подвержены специфическим неисправностям из-за сложной топливной системы с восемью инжекторами. Основные проблемы включают засорение отложениями из-за некачественного топлива или износа фильтров, механический износ уплотнителей и игольчатых клапанов, электрические неполадки в обмотках соленоидов, а также разбалансировку подачи топлива между цилиндрами. Последнее особенно критично для V8, так как вызывает вибрации и неравномерную работу.

Симптомы неисправных форсунок проявляются как затрудненный пуск, плавающие обороты холостого хода, потеря мощности, рывки при разгоне, увеличение расхода топлива и ошибки по пропускам зажигания. На приборной панели обычно активируется индикатор Check Engine с кодами, указывающими на обогащение/обеднение смеси (P0171, P0174) или неисправность цепей форсунок (P0201-P0208).

Методы диагностики

Аппаратные способы:

- Проверка сопротивления обмоток мультиметром (норма 11-17 Ом для большинства моделей)

- Контроль формы управляющего импульса осциллографом

- Измерение давления в топливной рампе и визуальная оценка распыла на стенде

- Баланс-тест форсунок через диагностический сканер

Программная диагностика:

- Считывание кодов ошибок OBD-II

- Анализ параметров в реальном времени: коррекции топливоподачи (LTFT/STFT)

- Сравнение времени открытия форсунок между цилиндрами

| Проблема | Признак | Способ проверки |

|---|---|---|

| Засорение | Снижение пропускной способности | Баланс-тест, проверка распыла |

| Утечка | Падение давления после остановки | Тест удержания давления в рампе |

| Обрыв обмотки | Отсутствие сопротивления | Прозвонка мультиметром |

| Зависание клапана | Неравномерная работа цилиндров | Анализ пропусков зажигания |

Сравнение ресурса турбированных и атмосферных версий

Атмосферные V8 демонстрируют традиционно высокий ресурс, часто превышающий 400 000 км при корректном обслуживании. Отсутствие турбонагнетателя исключает дополнительные точки отказа и снижает тепловые нагрузки на поршневую группу и ГБЦ, что минимизирует риски деформации критических компонентов даже при длительной эксплуатации на высоких оборотах.

Турбированные версии V8 подвержены повышенному износу из-за экстремального давления в цилиндрах и сложной системы наддува. Ресурс редко превышает 250 000 км без капитального ремонта турбины или замены интеркулера, а частые переходы между режимами низкого и высокого boost сокращают срок службы поршневых колец и вкладышей коленвала.

Ключевые факторы влияния

| Критерий | Атмосферный V8 | Турбированный V8 |

|---|---|---|

| Тепловые нагрузки | Умеренные | Критические (до 1000°C в выпускном тракте) |

| Давление в цилиндрах | Естественное (0.8-1.0 Бар) | Повышенное (1.5-2.5 Бар) |

| Типичные проблемы | Износ ЦПГ после 300 000 км | Прогар клапанов, коксование турбины, детонация |

Снижение ресурса турбодвигателей обусловлено:

- Деградацией масла из-за перегрева турбокомпрессора

- Неравномерной нагрузкой на шатунно-поршневую группу при резком включении турбины

- Образованием нагара в каналах EGR и впускном коллекторе

Важно: Ресурс турбированных модификаций напрямую зависит от соблюдения регламента ТО (замена масла каждые 5-7 тыс. км) и качества топлива. Атмосферные версии менее чувствительны к этим факторам, сохраняя стабильность работы даже при увеличенных интервалах обслуживания.

Список источников

Для подготовки материала о V8 двигателях использовались авторитетные технические издания, специализированные автомобильные ресурсы и документация производителей. Основное внимание уделялось точности инженерных данных, историческому развитию конструкции и современным технологическим решениям.

При отборе источников предпочтение отдавалось материалам с детальным описанием принципов работы, сравнительному анализу компоновок, а также экспертной оценке эксплуатационных характеристик. Ключевые аспекты включали термодинамику, балансировку, особенности систем впуска/выпуска и экологические стандарты.

Техническая литература и справочники

- Хайрем, Эдвин. Двигатели внутреннего сгорания: теория и конструкция. Глава 7: Многоцилиндровые компоновки

- Босх, Роберт. Автомобильный справочник. Раздел: Кривошипно-шатунные механизмы V8

- Тейлор, Чарльз. Теория ДВС. Том 2: Динамика двигателей с углом развала 90°

Профессиональные автомобильные издания

- Журнал Engine Technology International: Спецвыпуск "Эволюция V8" (2023)

- SAE International: Технические доклады по системам впрыска для высокопроизводительных V8

- Ежегодник Automotive Engineering: Анализ современных алюминиевых блоков цилиндров

Ресурсы производителей

- Технические бюллетени Mercedes-AMG: Двигатели серии M176/M177

- Инженерная документация GM: LS Engine Family Design Philosophy

- Патенты BMW: Решения по балансировке (DE102018005789A1)

Специализированные онлайн-порталы

- EngineLabs: Сравнительные тесты кривошипно-шатунных механизмов

- Motortrend Technical Deep Dive: Эволюция систем газораспределения

- Car and Driver Engineering Section: Анализ тепловых режимов V8