ВАЗ-2101 - Характеристики двигателя, ремонт и сборка

Статья обновлена: 01.03.2026

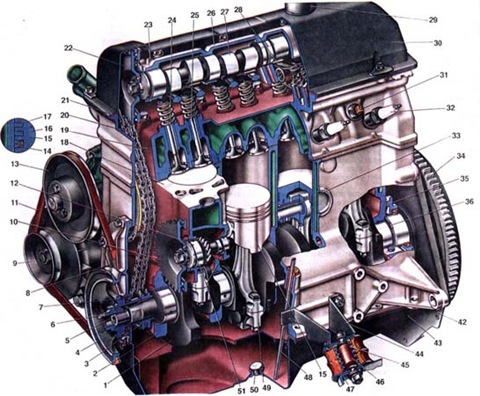

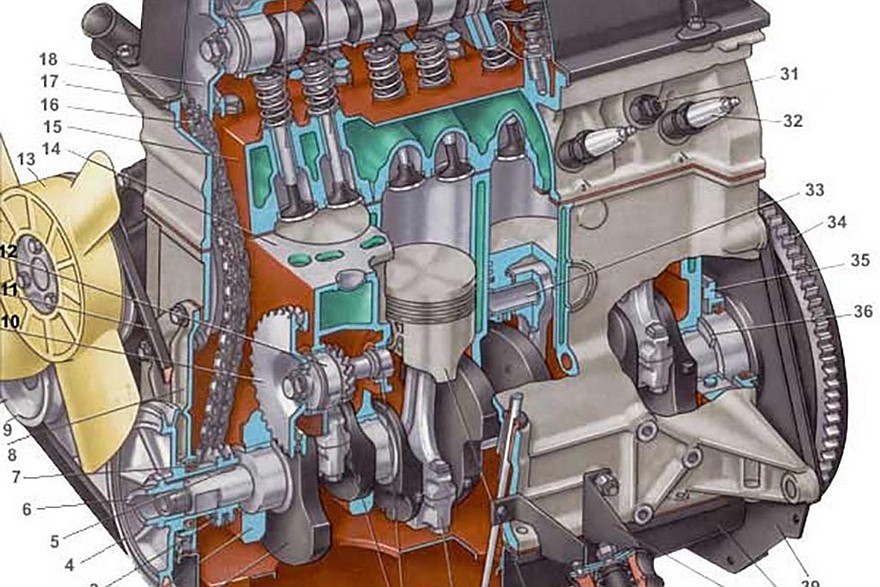

Двигатель ВАЗ-2101 стал сердцем легендарного "Жигуля", заложив основу для миллионов советских и российских автомобилей.

Этот силовой агрегат 1.2 литра с верхним расположением распредвала отличался простотой конструкции и ремонтопригодностью.

В статье подробно разберем его технические параметры, типичные неисправности, особенности капитального ремонта и нюансы правильной сборки.

Диагностика неисправностей: стуки, повышенный расход масла, падение мощности

Стуки в двигателе ВАЗ-2101 требуют немедленной диагностики, так как могут сигнализировать о серьезных неполадках. Характер стука помогает определить его источник: звонкий металлический стук на высоких оборотах часто указывает на детонацию, тогда как глухой стук в нижней части блока – на износ коренных подшипников коленвала.

Повышенный расход масла и падение мощности двигателя часто взаимосвязаны. Угар масла в цилиндрах, сопровождаемый сизым дымом из выхлопной трубы, говорит об износе маслосъемных колпачков или поршневых колец. Одновременно это приводит к снижению компрессии и потере мощности.

Методы диагностики основных неисправностей

-

Диагностика стуков:

- Используйте стетоскоп для локализации источника звука

- Характерные стуки:

- Клапанный стук – частый, звонкий, пропадает при регулировке зазоров

- Стук шатунного подшипника – глухой, усиливается при нагрузке на цилиндр

- Стук коренных подшипников – низкий, гулкий, усиливается с ростом оборотов

- Проверьте уровень масла и давление в системе смазки

-

Диагностика повышенного расхода масла:

- Визуальный осмотр:

- Наличие подтеков масла на двигателе (сальники, прокладки)

- Цвет выхлопных газов: сизый дым – признак попадания масла в камеру сгорания

- Измерение компрессии: низкая компрессия в одном или нескольких цилиндрах указывает на износ колец или цилиндров

- Проверка состояния маслосъемных колпачков (через свечные отверстия)

- Визуальный осмотр:

-

Диагностика падения мощности:

- Проверка системы зажигания:

- Состояние свечей зажигания и высоковольтных проводов

- Правильность установки угла опережения зажигания

- Проверка системы питания:

- Чистота воздушного фильтра и топливных жиклеров

- Работа ускорительного насоса карбюратора

- Замер компрессии во всех цилиндрах

- Оценка состояния выпускной системы (сопротивление глушителя)

- Проверка системы зажигания:

Ремонт ГБЦ: шлифовка поверхности, замена клапанов и направляющих

Проверка плоскости ГБЦ осуществляется поверочной линейкой и щупом. Допустимое отклонение – не более 0,05 мм по всей поверхности. При превышении нормы требуется шлифовка на специальном станке. Максимально допустимый слой металла, снимаемый за все операции шлифовки, составляет 0,3 мм для алюминиевой ГБЦ ВАЗ-2101.

Перед заменой клапанов и направляющих втулок обязательна дефектовка седел клапанов и самих гнёзд. Изношенные направляющие выпрессовываются съёмником, новые втулки охлаждаются в жидком азоте или нагреваются до 150°C перед запрессовкой. Посадка должна обеспечивать натяг 0,03-0,06 мм.

Последовательность замены клапанов и направляющих

- Демонтаж старых компонентов:

- Снять сухарики и пружины клапанов специнструментом

- Выбить направляющие втулки оправкой со стороны камеры сгорания

- Подготовка новых деталей:

- Замер зазора между стержнем клапана и новой направляющей (0.02-0.05 мм)

- Притирка клапанов абразивной пастой для герметичности

- Установка:

- Запрессовка охлаждённых втулок с контролем глубины посадки

- Развёртывание отверстий под клапаны после запрессовки

- Монтаж маслосъёмных колпачков и пружин

Контроль после ремонта: обязательная проверка герметичности клапанов керосином (допустимая утечка – не более 1 капли за 3 минуты) и измерение выступания тарелок пружин над плоскостью ГБЦ (2.5-3.5 мм).

| Параметр | Норма для ВАЗ-2101 | Критичное значение |

| Зазор в направляющих | 0.02-0.05 мм | >0.08 мм |

| Высота ГБЦ после шлифовки | не менее 95.75 мм | <95.45 мм |

| Усилие сжатия пружин | 23-26 кг (впуск) 48-54 кг (выпуск) | -20% от нормы |

Важно: после шлифовки ГБЦ необходимо увеличить толщину прокладки на величину снятого слоя металла для сохранения степени сжатия. При замене клапанов обязательна регулировка тепловых зазоров в приводе после сборки двигателя.

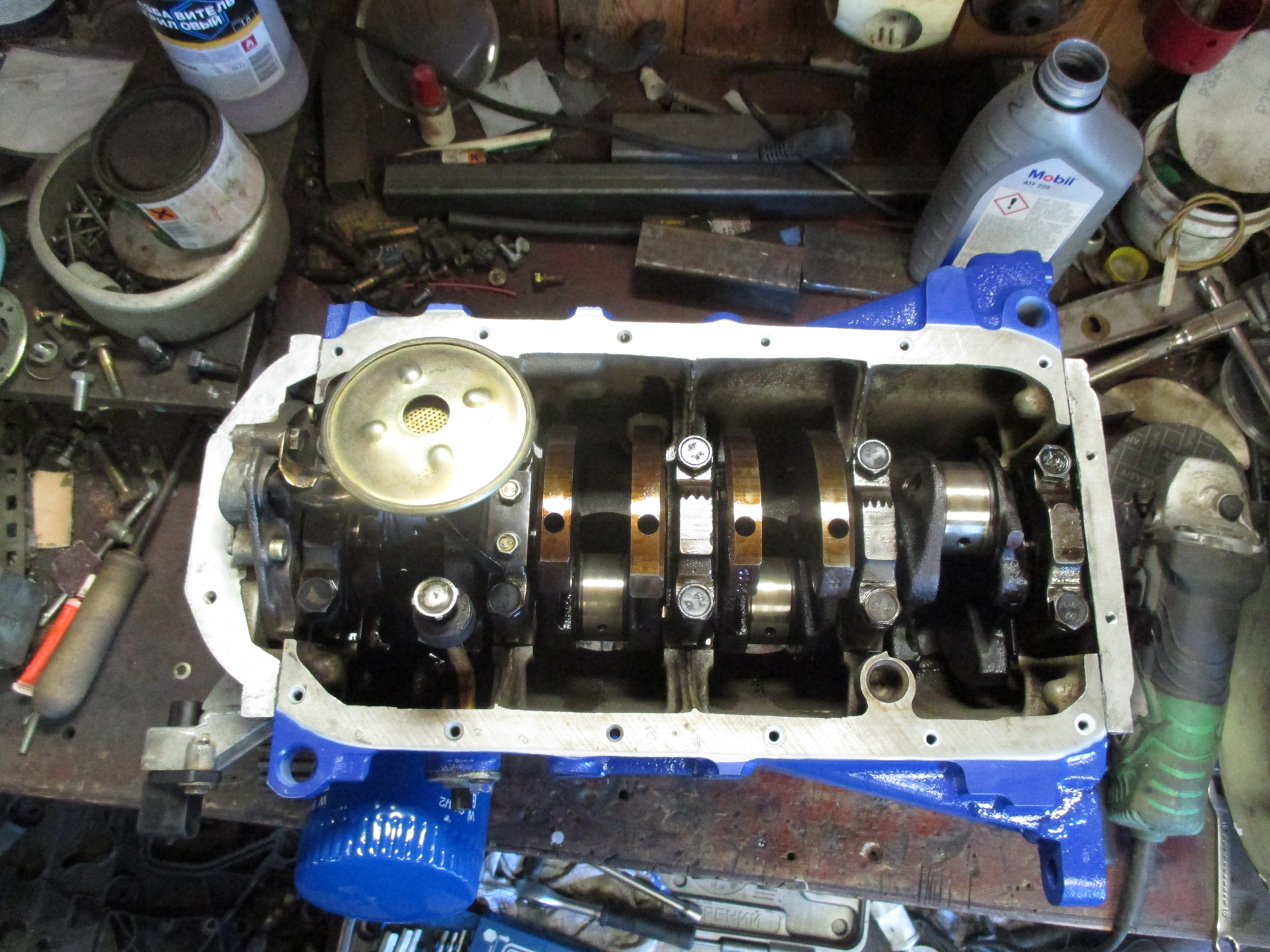

Замена вкладышей коленвала и шатунов: подбор и установка

Подбор новых вкладышей требует обязательного замера износа коленчатого вала микрометром и определения фактических зазоров с помощью калибровочной проволоки или пластикового индикатора. Номинальный диаметр шеек вала ВАЗ-2101 составляет 47,830–47,850 мм для коренных и 47,830–47,842 мм для шатунных, а допустимый зазор – 0,026–0,073 мм. При превышении износа 0,07 мм требуется шлифовка вала под ремонтные размеры вкладышей (+0,25, +0,50, +0,75, +1,00 мм), при этом шатунные и коренные вкладыши имеют разные типоразмеры и не взаимозаменяемы.

Перед установкой тщательно очистите постели блока цилиндров и шатунов от грязи, остатков старого масла и следов износа. Убедитесь в отсутствии забоин и царапин на посадочных поверхностях. Смажьте рабочие поверхности новых вкладышей моторным маслом, а тыльную сторону – графитовой смазкой для улучшения теплопередачи. Вкладыши должны плотно прилегать к постелям без перекосов – выступание краев допускается не более 0,02 мм. Фиксирующие усики должны точно совпадать с пазами в постелях.

Порядок установки и контроль зазоров

- Уложите нижние вкладыши в крышки шатунов и коренных подшипников, верхние – в блок и шатуны

- Установите коленвал, смазав шейки обильным слоем масла

- Нанесите монтажную смазку на болты шатунных и коренных крышек

- Затяните коренные крышки с моментом 68–84 Н·м (постепенно от центра к краям)

- Затяните шатунные болты моментом 51–62 Н·м (равномерно в два приёма)

- Проверьте проворачивание вала – движение должно быть плавным, без заеданий

Контроль зазоров обязателен после затяжки: используйте пластиковый индикаторный щуп, укладывая его на шейку перед монтажом крышки. Ширина щупа должна перекрывать шейку минимум на 25%. После затяжки снимите крышку и по шкале на упаковке щупа определите фактический зазор. Альтернативный метод – измерление внутреннего диаметра вкладышей нутромером с последующим расчётом разницы с диаметром шейки.

| Тип вкладыша | Номинальный размер (мм) | Допустимый зазор (мм) | Макс. зазор под замену |

|---|---|---|---|

| Коренной (верхний/нижний) | 50,000–50,006 | 0,026–0,073 | 0,10 |

| Шатунный | 47,833–47,842 | 0,026–0,073 | 0,08 |

Важно: при установке ремонтных вкладышей после шлифовки вала все подшипники должны быть одного ремонтного размера. Запрещается смешивать вкладыши разных групп или использовать старые крышки с новыми вкладышами без проверки натяга. После сборки прокрутите коленвал стартером без установки свечей для распределения масла.

Притирка клапанов: инструменты и технология выполнения

Притирка клапанов необходима для обеспечения герметичности седла клапана и его тарелки после фрезеровки ГБЦ или при наличии дефектов рабочей поверхности. Некачественная притирка приводит к потере компрессии, прогару клапана и перегреву двигателя.

Перед началом работ головку блока цилиндров тщательно очищают от нагара и промывают. Каждый клапан маркируется для установки строго на свое место. Обязательно проверяется состояние направляющих втулок и стержней клапанов – при значительном износе притирка бесполезна.

Инструменты для притирки

Основные приспособления включают:

- Притирочная паста: абразивная смесь (чаще двухкомпонентная - грубая и тонкая).

- Присоска-держатель: резиновая или магнитная насадка для вращения клапана.

- Дрель или ручной вороток: для механизации процесса (дрель используется на минимальных оборотах).

- Ветошь и растворитель: для удаления остатков абразива после обработки.

Технология выполнения притирки:

- Нанести тонкий слой грубой пасты на фаску клапана.

- Установить клапан в направляющую втулку, прижать тарелку к седлу с помощью присоски.

- Совершать возвратно-вращательные движения (около 1/4 оборота вперед-назад) с легким прижимом. Для механической притирки использовать дрель на 500-700 об/мин.

- Периодически приподнимать клапан для распределения пасты. Грубая обработка завершается при появлении сплошной матовой полосы шириной 1.5-2 мм на фасках клапана и седла.

- Тщательно удалить грубую пасту ветошью с растворителем.

- Повторить процесс с тонкой пастой до образования равномерной узкой матовой полосы.

- Очистить ГБЦ и клапаны от абразива двукратной промывкой керосином или бензином.

Контроль качества:

- Карандашный тест: нарисовать линии карандашом поперек фаски клапана, вставить в седло и слегка провернуть. Полное стирание линий указывает на герметичность.

- Заливка керосина: заполнить камеру сгорания керосином через впускной/выпускной канал. Отсутствие протечек в течение 2-3 минут подтверждает герметичность притирки.

Сборка коленвала с шатунами и поршневой группой: порядок и моменты затяжки

Перед установкой коленчатого вала (коленвала) тщательно очистите постели блока цилиндров и коренные шейки вала, убедившись в отсутствии задиров и царапин. Смажьте моторным маслом коренные и шатунные шейки коленвала, а также вкладыши коренных и шатунных подшипников. Уложите коленвал в блок цилиндров, соблюдая метки положения (обычно противовес первой шатунной шейки направлен в сторону первого цилиндра).

Установите крышки коренных подшипников в соответствии с нумерацией (метки наносятся со стороны привода распределительного вала) и направлением (стрелки к передней части двигателя). Затягивайте болты крепления крышек в два этапа: сначала предварительное усилие, затем окончательный момент. Используйте динамометрический ключ и соблюдайте схему затяжки – от центра к краям.

Порядок сборки и моменты затяжки

Коренные подшипники:

- Затяжка болтов крышек: 41-43 Н·м

- Доворот на угол 60-65° (для болтов с углом затяжки)

Важно: Не вращайте коленвал после затяжки коренных крышек до установки шатунов!

Шатуны и поршневая группа:

- Смажьте поршневые кольца и стенки цилиндров моторным маслом

- Соберите поршни с шатунами (метки на поршне и шатуне должны быть направлены в одну сторону – обычно к передней части ДВС)

- Сожмите поршневые кольца оправкой перед установкой в цилиндр

Затяжка шатунных болтов:

| Этап | Момент затяжки |

|---|---|

| Предварительная затяжка | 51 Н·м |

| Окончательная затяжка | 68-75 Н·м |

Обязательно проверьте свободное вращение коленвала после монтажа каждого шатуна!

Регулировка зазоров клапанов и установка цепи ГРМ после сборки

.jpg)

Установка цепи ГРМ выполняется при совпадении меток коленчатого и распределительного валов. Коленчатый вал фиксируется по длинной риске на шкиве, совмещенной с меткой крышки масляного насоса. Звездочка распредвала выставляется так, чтобы отлив на её ступице совпал с приливом задней крышки привода ГРМ. Цепь надевается на звёзды, после чего монтируется натяжитель с башмаком. Ослабьте гайку натяжителя для автоматической подтяжки цепи пружиной, затем затяните гайку. Проверните коленвал на два оборота и перепроверьте совпадение меток.

Регулировка зазоров клапанов осуществляется на холодном двигателе при положении поршня 1-го цилиндра в ВМТ такта сжатия (метки совпадают). Номинальные зазоры: впускные клапаны – 0.15 мм, выпускные – 0.20 мм. Регулировка производится в два этапа с поворотом коленвала на 180° между этапами. Для каждого клапана отпускается контргайка регулировочного винта коромысла, выставляется щупом требуемый зазор, после чего контргайка затягивается с проверкой сохранения размера.

Порядок регулировки клапанов

- ВМТ 1-го цилиндра: Регулируются клапаны:

- Цилиндр 1: выпускной (№1), впускной (№2)

- Цилиндр 4: выпускной (№7), впускной (№8)

- Поворот коленвала на 180°: Регулируются клапаны:

- Цилиндр 3: выпускной (№5), впускной (№6)

- Цилиндр 2: выпускной (№3), впускной (№4)

После регулировки всех клапанов проведите контрольный замер зазоров. Щуп должен входить с лёгким защемлением. При отклонениях повторите регулировку. Убедитесь в свободном вращении распредвала после завершения работ.

Список источников

При подготовке материалов о двигателе ВАЗ-2101 использовались специализированные технические документы и профильные издания. Основное внимание уделялось официальным руководствам и проверенным практическим пособиям по ремонту.

Следующие источники содержат детальные сведения об устройстве, технических параметрах и методиках восстановления силового агрегата. Они включают как классическую литературу советского периода, так и современные справочники.

Ключевые материалы

- Руководство по ремонту ВАЗ-2101 (изд. АвтоВАЗ, 1983 г.)

- Каталог деталей двигателя ВАЗ-2101 (техническая документация завода-изготовителя)

- Главы 3-5 из книги "Устройство автомобилей ВАЗ" (Ю.А. Долматовский, Машиностроение, 1978)

- Статья "Особенности сборки распредвала классических Жигулей" (журнал "За рулём", №4, 1991)

- Раздел "Система охлаждения" в Справочнике автослесаря (под ред. В.И. Ксеневича, 2005)

- Методические рекомендации "Регулировка клапанов ВАЗ-2101" (НИИ Автопром, тех. бюллетень №17)