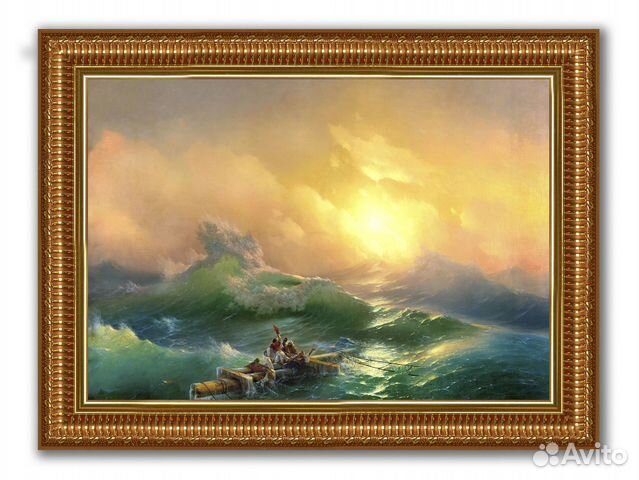

ВАЗ 21014 «Девятый вал» - как он преобразился

Статья обновлена: 28.02.2026

ВАЗ 21014 – не просто очередная модификация легендарной "копейки".

Этот автомобиль стал символом целой эпохи, кульминацией развития заднеприводных классических моделей АвтоВАЗа.

Сегодня он переживает удивительное возрождение, превращаясь из массового транспорта прошлого в объект страсти реставраторов и тюнеров.

Его "перевоплощение" – настоящий девятый вал ностальгии и современного подхода к легенде.

Идентификация модели: ключевые внешние отличия модификации

Основным визуальным маркером ВАЗ 21014 является двухцветная окраска кузова. Характерная комбинация включает бежевый или песочный оттенок основного цвета (широко известный как "персик") с контрастной темно-коричневой полосой, охватывающей нижнюю часть боковин, пороги и бампера. Эта полоса четко отделена декоративной пластиковой накладкой серебристого или хромированного типа.

Еще одной отличительной чертой служат эксклюзивные колесные колпаки с выраженным рельефом и стилизованным логотипом в центре. Они изготавливались в двух вариантах: полностью серебристые либо с чередующимися темными и светлыми секторами. Фирменные наклейки "21014" на задних крыльях и шильдик "LADA" на решетке радиатора, выполненные в коричневой гамме, окончательно подтверждают принадлежность к модификации.

Деталировка элементов

- Решетка радиатора: Узкие горизонтальные планки коричневого цвета вместо стандартного черного пластика.

- Ручки дверей: Бежевые (в тон кузова) с коричневыми вставками, в отличие от однотонных у базовых моделей.

- Молдинги: Темно-коричневые вставки на дверях и крыльях вдоль декоративной окантовки.

| Элемент | ВАЗ 21014 | Базовая 2101 |

| Цветовая схема | Двухцветная ("персик" + коричневый) | Однотонная |

| Колпаки колес | Эксклюзивный дизайн с эмблемой | Стандартные "половинки" |

| Декоративная окантовка | Хромированная разделительная полоса | Отсутствует |

Двигатель ВАЗ 21014: особенности карбюратора "Озон"

Карбюратор "Озон" модели 2107-1107010-20 устанавливался на ВАЗ 21014 как штатное решение для подготовки топливно-воздушной смеси. Его конструкция отличалась от более ранних "Веберов" наличием двух камер с последовательным открытием дроссельных заслонок, что обеспечивало лучшую экономичность на частичных нагрузках при сохранении приемлемой динамики.

Экологическая направленность модели 21014 отразилась на настройках "Озона": карбюратор оснащался системой принудительного холостого хода (ЭПХХ) с электромагнитным клапаном и частотным датчиком, а также системой улавливания паров бензина. Эти элементы снижали выбросы CO и CH, но требовали точной регулировки и усложняли обслуживание.

Ключевые технические аспекты

Работа карбюратора базировалась на следующих компонентах:

- Двухкамерная схема: Главная камера работала на малых и средних оборотах, вторичная подключалась резко под высокой нагрузкой.

- Экономайзер мощностных режимов: Дополнительно обогащал смесь при полном открытии дросселя.

- Пневмопривод дросселя второй камеры: Обеспечивал плавность включения за счет вакуума во впускном коллекторе.

Типичные проблемы владельцев были связаны с:

- Загрязнением жиклеров и каналов, ведущим к "провалам" и неустойчивому ХХ.

- Износом осей дроссельных заслонок, вызывающим подсос воздуха.

- Выходом из строя диафрагм экономайзера или пневмопривода.

- Некорректной работой ЭПХХ из-за датчиков или разгерметизации вакуумных трубок.

| Параметр | Значение | Примечание |

|---|---|---|

| Диаметр диффузоров (1/2 камера) | 21/23 мм | Оптимизирован под 1.3 л |

| Производительность ГДЖ (главный жиклер) | 1.3 л: 107.5/125 | Жиклеры первичной/вторичной камер |

| Винт "качества" смеси ХХ | 1.5-2.5 оборота от упора | Базовая настройка |

Тонкая настройка требовала синхронизации открытия заслонок, регулировки уровня топлива в поплавковой камере и проверки разрежения на штуцерах. Несмотря на сложность, грамотно отлаженный "Озон" обеспечивал расход 7.5-8.5 л/100 км в смешанном цикле.

Доработка системы охлаждения: предотвращение перегрева

Перегрев двигателя ВАЗ 21014 часто возникает из-за недостаточной эффективности штатной системы охлаждения, особенно при эксплуатации в пробках или жарким летом. Основные причины – засорение радиатора, износ помпы, неисправность термостата или устаревшая конструкция вентилятора, не обеспечивающая достаточный воздушный поток на низких оборотах.

Комплексная модернизация направлена на увеличение теплоотвода и оптимизацию циркуляции охлаждающей жидкости. Ключевые решения включают установку радиатора с увеличенной поверхностью, замену крыльчатки помпы на усиленную версию и интеграцию электровентилятора с датчиком включения. Дополнительно применяется термостойкая ОЖ и тюнинг патрубков.

Практические шаги модернизации

Обязательные доработки:

- Замена радиатора на 3-х рядный алюминиевый (оригинал – 2 ряда)

- Установка электровентилятора с кожухом (например, от Lada Granta) вместо штатного механического

- Монтаж датчика включения вентилятора на 92-95°C вместо заводского 102-105°C

Дополнительные улучшения:

- Замена термостата на вариант с ранним открытием (начало хода при 78°C)

- Установка помпы с металлической крыльчаткой (например, Hepu P758)

- Обшивка моторного отсека теплоизоляцией в зоне выпускного коллектора

| Элемент | Штатная версия | Рекомендуемая замена |

| Радиатор | 2-рядный медный | 3-рядный алюминиевый |

| Вентилятор | Механический (вискомуфта) | Электрический (4-лопастной) |

| Датчик активации | 102-105°C | 92-95°C |

Важно: После доработки обязательна проверка герметичности системы и удаление воздушных пробок. Для мониторинга устанавливают стрелочный указатель температуры вместо штатного сигнального датчика. Результат – стабильная работа при +40°C в городском цикле с нагрузкой.

Специфика работы трамблера и катушки зажигания

Трамблер (прерыватель-распределитель) в ВАЗ 21014 выполняет две критические функции: синхронизирует момент искрообразования с положением коленвала и распределяет высокое напряжение по свечам цилиндров в порядке работы двигателя. Его вал приводится во вращение от распредвала через шестерёнчатую передачу, обеспечивая точную синхронизацию. Контактная группа внутри механически размыкает цепь первичной обмотки катушки зажигания, генерируя сигнал для искры.

Катушка зажигания преобразует низковольтный ток бортовой сети (12В) в импульсы высокого напряжения (15-30 кВ) за счёт электромагнитной индукции. При размыкании контактов трамблера в первичной обмотке возникает ЭДС самоиндукции, которая во вторичной обмотке усиливается до величины, достаточной для пробоя воздушного зазора свечи. Качество изоляции обмоток и исправность сердечника напрямую влияют на мощность искры.

Ключевые аспекты взаимодействия узлов

Цикл работы системы:

- Вращение кулачка трамблера размыкает контакты прерывателя.

- Прерывание тока в первичной обмотке катушки вызывает коллапс магнитного поля.

- Индуцированное высокое напряжение передаётся на центральный контакт крышки трамблера.

- Бегунок распределяет импульс по высоковольтным проводам к свечам в порядке 1-3-4-2.

Типичные проблемы узлов:

- Трамблер: износ подшипников вала, эрозия контактов, трещины в крышке, люфт вакуумного корректора.

- Катушка: пробой изоляции, обрыв обмоток, перегрев, коррозия контактов.

| Параметр | Трамблер | Катушка |

|---|---|---|

| Угол опережения зажигания | Регулируется октан-корректором | Не регулируется |

| Сопротивление обмоток | Нет данных | Первичная: 3-4 Ом, Вторичная: 7-9 кОм |

Корректная установка угла опережения зажигания и зазора между контактами трамблера определяет стабильность искрообразования. Неисправность любого элемента системы приводит к пропускам воспламенения, падению мощности и увеличению расхода топлива.

Ходовая часть: тип заднего моста и его слабые места

ВАЗ 21014 оснащён классическим неразрезным задним мостом с жёсткой балкой. Данная конструкция включает в себя картер редуктора, полуоси, главную передачу конического типа и дифференциал. Ведущий мост передаёт крутящий момент от карданного вала на колёса через полуоси, обеспечивая простоту и надёжность при умеренных нагрузках.

Конструкция заднего моста обеспечивает высокую прочность на ровных дорогах, но обладает существенной неподрессоренной массой. Это негативно влияет на плавность хода при езде по неровностям, а также создаёт предпосылки для характерных неисправностей, особенно при длительной эксплуатации или перегрузке автомобиля.

Типичные слабые места заднего моста

- Износ подшипников полуосей – проявляется гулом при движении и осевым люфтом колеса. Требует замены подшипника и сальника.

- Течь сальников полуосей – приводит к утечке трансмиссионного масла и загрязнению тормозных механизмов.

- Деформация балки моста – возникает после сильных ударов (например, при наезде на препятствие), нарушает геометрию ходовой части.

- Износ шлицевого соединения полуосей – провоцирует стуки при старте и переключении передач из-за возникшего люфта.

- Разрушение резьбы крепления редуктора – вызывает подтёки масла в месте прилегания редуктора к балке.

- Износ шестерён главной пары – распознаётся по характерному вою на определённых скоростях, требует замены пары с регулировкой.

Тормозная система: усиленные передние суппорты

Модернизация тормозов классики стала ключевым этапом трансформации, особенно учитывая возросшую мощность двигателя и динамические характеристики автомобиля. Стандартные суппорты ВАЗ 21014 не справлялись с возросшими нагрузками, демонстрируя склонность к перегреву и "вату" при интенсивном торможении.

Решение пришло в виде установки усиленных суппортов от более современных моделей Lada, адаптированных под крепления классической подвески. Были выбраны узлы от Lada Granta с увеличенными цилиндрами (48 мм против штатных 38 мм) и усиленными направляющими пальцами. Это потребовало замены тормозных дисков на вентилируемые диаметром 240 мм и использования новых колодок с улучшенным фрикционным составом.

Технические особенности и преимущества

Основные отличия усиленной системы:

- Повышенное усилие зажима – большая площадь поршней создает повышенное давление на колодки.

- Улучшенный теплоотвод – массивная конструкция суппорта и вентилируемые диски минимизируют температурную деформацию.

- Модифицированные сальники – устойчивы к высоким температурам, исключая закипание тормозной жидкости.

| Параметр | Стандарт (ВАЗ 21014) | Усиленный вариант |

|---|---|---|

| Диаметр поршня | 38 мм | 48 мм |

| Тип диска | Цельный | Вентилируемый |

| Эффективность (60-0 км/ч) | 18.5 м | 16.1 м |

Сопряжение новых суппортов с главным тормозным цилиндром ВАЗ 2108 потребовало тщательной прокачки системы. Для балансировки нагрузки на оси задние барабаны оснастили саморегулирующимися механизмами и усиленными колодками. Результат – предсказуемая педаль без провалов, стабильное замедление даже после серии интенсивных торможений и полное отсутствие вибраций.

Окончательную настройку выполнили на стенде, распределив усилие между осями 70/30%. Это исключило преждевременную блокировку задней оси и обеспечило идеальную курсовую устойчивость. Тормозной контур остался диагональным, но получил новые медные трубки и армированные шланги высокого давления.

"Копейка"-донор: что подходит для замен при реставрации

Для качественной реставрации ВАЗ 21014 "Девятый вал" часто используется донорский автомобиль ВАЗ 2101 ("Копейка"). Значительная часть узлов и деталей этих моделей взаимозаменяема, что упрощает поиск запчастей и снижает стоимость восстановления. Ключевое внимание уделяется совместимости агрегатов и сохранению аутентичности модели при замене элементов.

Наиболее востребованы от "Копейки" кузовные панели, остекление, элементы интерьера и ходовой части, идентичные или минимально дорабатываемые для установки на 21014. Механические агрегаты требуют более тщательного анализа совпадения параметров и модификаций, особенно для двигателей с карбюраторами серии "Озон".

Основные группы взаимозаменяемых компонентов:

- Кузовные элементы: крылья, двери, капот, крышка багажника, пороги, элементы пола, бампера (требуют проверки креплений).

- Салон: сиденья (передние и задние), рулевая колонка, руль, панель приборов (совместима ранняя версия), дверные карты, обивка потолка, рукоятки.

- Ходовая часть: рычаги подвески, стойки стабилизатора, шаровые опоры, тормозные суппорты и диски (передние), ступичные подшипники, рессоры задней подвески.

- Трансмиссия: коробка передач (4-ступенчатая), карданный вал, задний мост (главная пара и дифференциал).

- Электрика: блоки предохранителей, реле, генераторы (Г-221), стартеры (СТ-221), фары, подфарники, задние фонари, выключатели, проводка салона.

- Прочее: стекла (ветровое, боковые, заднее), топливный бак, радиатор системы охлаждения, бачки омывателей.

Важные отличия и ограничения:

- Двигатель: Подходят блок цилиндров, ГБЦ, коленвал, шатуны, распредвал от ранних ВАЗ 2101. Карбюратор 2101 (ДААЗ) часто используется как донор деталей или заменяется целиком при отсутствии "Озона". Впускной коллектор требует адаптации под "Озон" на 21014.

- Передняя подвеска: Амортизационные стойки и опорные подшипники ВАЗ 2101 подходят, но поворотные кулаки имеют отличия в креплении тормозных суппортов.

- Тормозная система: Главный тормозной цилиндр (ГТЦ) и вакуумный усилитель взаимозаменяемы. Задние барабанные механизмы аналогичны.

- Электрооборудование: Катушка зажигания, трамблер (с доработкой вакуумного корректора), датчики (масла, температуры) универсальны. Монтажные блоки различаются по количеству предохранителей, но возможна перепайка схемы.

Использование донорских частей от "Копейки" экономически оправдано для неответственных и визуальных элементов. При восстановлении ключевых узлов двигателя, трансмиссии и тормозов рекомендуется использовать детали в идеальном состоянии или новые аналоги, соответствующие спецификации ВАЗ 21014, для гарантии надежности и безопасности.

Распространенные проблемы порогов и арок: борьба с коррозией

Пороги и арки колес ВАЗ 21014 первыми принимают на себя удары дорожной грязи, камней, воды и реагентов. Конструктивные особенности модели создают карманы для накопления влаги, а штатное антикоррозийное покрытие со временем теряет целостность. Результат – очаги ржавчины, скрыто развивающиеся под обшивкой или декоративными элементами.

Без своевременного вмешательства коррозия быстро прогрессирует до сквозных отверстий, ослабляя силовую структуру кузова. Особенно критичны зоны крепления задних амортизаторов и стыки порогов с лонжеронами. Игнорирование проблемы ведет к дорогостоящему ремонту или необратимой деформации кузовных элементов.

Типовые проблемы и методы устранения

| Проблема | Метод борьбы |

|---|---|

| Скрытая коррозия внутренних полостей порогов | Инъекционная обработка антикором (типа Мовиль) через технологические отверстия |

| Сквозная ржавчина на стыках арок и брызговиков | Вырезка поврежденных участков, установка заплат с проваркой швов |

| Отслоение заводской грунтовки на кромках порогов | Зачистка до металла, обработка преобразователем ржавчины, нанесение эпоксидного грунта |

| Электрохимическая коррозия в местах контакта с крепежом | Замена стального крепежа на оцинкованный, изоляция диэлектрическими прокладками |

Этапы комплексной защиты:

- Механическая зачистка пораженных зон шлифмашиной

- Обработка химическим преобразователем ржавчины

- Нанесение сварных заплат при сквозных повреждениях

- Грунтовка кислотным составом и эпоксидным праймером

- Покраска с обязательной сушкой

- Заполнение скрытых полостей жидким антикором

Профилактика включает регулярную мойку арок щеткой, контроль состояния резиновых уплотнений и обновление антигравийного покрытия на внутренних поверхностях арок каждые 2-3 года.

Реставрация кузова: технология замены сгнивших элементов

Процесс начинается с тщательной диагностики: кузов полностью очищают от загрязнений, старой шумоизоляции и ЛКП, после чего выявляют все очаги коррозии маркером. Особое внимание уделяют скрытым полостям порогов, стоек, лонжеронов и колесных арок – зонам, наиболее уязвимым на ВАЗ 21014. Поврежденные участки вырезают углошлифовальной машинкой, захватывая 2-3 см здорового металла для обеспечения надежного прилегания новых элементов.

Подготовка ремонтных зон включает зачистку кромок до голого металла, нанесение антикоррозийного грунта на внутренние поверхности и установку временных распорок для сохранения геометрии кузова. Новые панели – оригинальные или качественные реплики – подгоняют по месту, используя точечную сварку для фиксации. При отсутствии доступа к обратной стороне применяют сплошной шов с последующей герметизацией стыков.

Ключевые этапы замены

- Резка и подгонка: Использование вырубных ножниц для сложных контуров, проверка зазоров

- Фиксация: Точечная сварка (шаг 3-5 см) или полуавтомат в режиме короткой дуги

- Защита швов: Обработка преобразователем ржавчины, нанесение эпоксидного грунта

- Герметизация: Заполнение внутренних полостей мастикой, антигравийное покрытие скрытых стыков

| Зона ремонта | Сложность | Критичные нюансы |

|---|---|---|

| Пороги | Средняя | Обязательная замена внутренних усилителей |

| Арки колес | Высокая | Контроль линии стыка с крылом |

| Лонжероны | Максимальная | Точное соблюдение заводских точек крепления подвески |

| Ниши фар | Низкая | Согласование угла установки оптики |

После сварки все швы шлифуют, стыки усиливают эластичной шпаклевкой, а восстановленные секции покрывают эпоксидным грунтом. Финишный этап – нанесение цинконаполняющего состава на скрытые полости и монтаж дополнительной электрохимической защиты. Качественная замена требует минимум трехслойного покрытия: кислотный грунт, наполняющий состав и финишная эмаль с обязательной сушкой между слоями.

Рама лобового стекла: особенности ремонтного усиления

Рама лобового стекла ВАЗ 21014 критически уязвима к коррозии, особенно в нижней части и углах, где скапливается влага. Прогнившие участки теряют жесткость, нарушают геометрию проема и герметичность остекления. Без усиления ремонт носит временный характер – слабые зоны быстро деформируются под нагрузкой.

Усиление требует комплексного подхода: частичной замены металла с перекрытием проблемных зон армирующими элементами. Ключевая задача – восстановить конструктивную целостность без увеличения массы и сохранить точные посадочные размеры для стекла. Ошибки в геометрии приведут к невозможности установки стеклопакета или нарушению шумовиброизоляции.

Стратегия ремонтного усиления

- Подготовка основания: Полное удаление ржавчины, остатков герметика и краски до чистого металла с захватом 3-5 см вокруг зоны поражения.

- Выбор усиливающих элементов:

- Штампованные ремонтные панели для углов и порогов

- Самодельные накладки из стали 0.8-1.0 мм с технологическими отбортовками

- Контурные уголки для ребер жесткости

- Технология монтажа:

- Точечная приварка с шагом 2-3 см во избежание коробления

- Двухслойная защита швов: фосфатирующий грунт + эпоксидное покрытие

- Обязательная герметизация внутренних полостей мастикой после сварки

| Тип дефекта | Метод усиления | Критерий контроля |

|---|---|---|

| Сквозная коррозия нижней кромки | Накладка П-образного профиля с заходом на стойки | Отсутствие зазора под линейку 300 мм |

| Расслоение металла в углах | Замена секции + косынка изнутри | Диагональ проема ±1.5 мм |

| Деформация крепежных зон | Локальные усиливающие шайбы | Соосность отверстий под облицовку |

Выбор автомобильных красок: аутентичность vs современные покрытия

Оригинальные цвета ВАЗ 21014, такие как "Василек" (код 348), "Бежевый" (код 349) или "Серебристый" (код 394), несут в себе дух эпохи. Их воссоздание требует поиска максимально близких по оттенку и типу покрытия составов. Классические нитроэмали и алкиды, применявшиеся на АвтоВАЗе, обеспечивали характерный, чуть "мягкий" глянец, но уступали современным материалам в долговечности, стойкости к УФ-излучению и химическому воздействию. Поиск аутентичной краски сегодня – это часто обращение к специализированным реставрационным брендам или кропотливое колерование по сохранившимся образцам.

Современные покрытия – акриловые, полиуретановые, база+лак – предлагают беспрецедентный уровень защиты и эстетики. Они обеспечивают более глубокий глянец, широкую палитру оттенков (включая металлики и перламутры, которых не было в оригинале), выдающуюся стойкость к выцветанию, сколам и агрессивным средам. Технологии вроде керамического покрытия поверх лака или матовых эффектов открывают новые возможности для персонализации. Однако, их безупречный, порой "стеклянный" блеск может контрастировать с общим винтажным обликом классического Жигуля.

Сравнение характеристик покрытий

| Параметр | Оригинальные покрытия (Алкид/Нитро) | Современные покрытия (Акрил/Полиуретан) |

|---|---|---|

| Внешний вид (глянец) | Характерный "теплый", неидеальный | Глубокий, интенсивный, "идеальный" |

| Стойкость к УФ/выцветанию | Низкая-Средняя | Очень Высокая |

| Стойкость к сколам/царапинам | Низкая | Высокая |

| Химическая стойкость | Низкая | Высокая |

| Аутентичность оттенка | Максимальная (при точном подборе) | Достижима, но может отличаться визуально из-за типа покрытия |

| Долговечность | Умеренная | Превосходная |

Ключевые моменты при выборе:

- Цель реставрации: Музейная точность или надежный повседневный автомобиль с элементами ретро?

- Бюджет: Современные материалы и работы (особенно качественные) обычно дороже.

- Доступность: Найти мастеров, идеально владеющих старыми технологиями окраски, сложнее.

- Эксплуатация: Для машины, которая будет часто ездить, современные покрытия предпочтительнее из-за защиты.

Компромиссным путем может стать использование современных материалов, но в оригинальном или максимально близком цвете. Это сохранит узнаваемый образ "четырнадцатой", но подарит кузову надежную защиту на долгие годы. Некоторые реставраторы идут дальше, применяя современные "состаренные" лаки или специальные технологии матирования, чтобы придать новому покрытию визуальную близость к старым эмалям.

Тюнинг салона: замена штатных "лопухов" на спортивные сиденья

Штатные "лопухи" ВАЗ 21014, несмотря на исторический шарм, критически устарели по эргономике и безопасности. Их плоская форма и минимальная боковая поддержка превращают активное вождение в борьбу с центробежной силой, а изношенные пружинные блоки провоцируют хронические боли в спине. Замена на спортивные кресла – не просто визуальный апгрейд, а радикальное улучшение контроля над автомобилем.

Выбор начинается с определения типа кресел: каркасные модели (например, Sparco Sprint) гарантируют максимальную фиксацию, но требуют усиления кузова, бескаркасные варианты (типа Recaro Specialist) комфортнее для ежедневной эксплуатации. Обязательно проверяйте совместимость креплений – большинству моделей потребуются адаптеры или индивидуальные кронштейны, сваренные по месту для сохранения регулировок по длине и углу наклона.

Этапы модернизации и ключевые нюансы

- Демонтаж старых сидений: отключите проводку подогрева (при наличии) и датчиков ремней безопасности перед снятием четырех крепежных болтов.

- Подготовка основания: зачистка ржавчины, обработка антикором зоны креплений. Для каркасных кресел обязательна установка усиливающих пластин (3-5 мм) снизу кузова.

- Адаптация креплений: универсальные слайдеры от OMP или собственные кронштейны должны обеспечивать:

- Высоту посадки не выше штатной (риск удара головой о крышу)

- Зазор 2-3 см между туннелем КПП и боксом сиденья

- Свободный ход регулировок при установленном руле

| Параметр | Штатные сиденья | Спортивные кресла |

|---|---|---|

| Боковая поддержка | Отсутствует | Активные валики (до 15 см высотой) |

| Вес (передняя пара) | 32-35 кг | 18-25 кг (каркасные от 12 кг) |

| Ресурс конструкции | 80-100 тыс. км | 200+ тыс. км (с заменой обивки) |

Важно: при установке каркасных кресел проверьте зазор между подголовником и задним стеклом – при ДТП недопустим контакт головы с препятствиями. Обязательна примерка перед покупкой: глубокие боковины могут вызывать дискомфорт при широкой комплекции. Для легализации изменений в ГИБДД сохраняйте сертификаты на кресла и чеки на работы.

Модернизация приборной панели: установка дополнительных датчиков

Стандартная панель ВАЗ 21014 ограничивается базовыми показателями, что критично при форсировании двигателя или эксплуатации в экстремальных режимах. Установка дополнительных датчиков – не просто тюнинг, а необходимость для контроля скрытых параметров: температуры масла, давления в топливной рампе, напряжения бортовой сети. Без этого точная диагностика состояния силового агрегата становится невозможной, особенно при использовании турбонаддува или газобаллонного оборудования.

Интеграция новых приборов требует решения двух ключевых задач: физического размещения и корректного подключения к электрике автомобиля. Чаще всего используют трех- или пятисекционные рамки вместо штатного "блина" тахометра, либо монтируют отдельные колонки на торпедо. Особое внимание уделяется прокладке проводов – их обязательно защищают термостойкими гофрами и вдали от подвижных элементов рулевой колонки.

Критические аспекты установки

- Выбор контролируемых параметров: Минимальный набор – давление масла (механический датчик надежнее электрического) и вольтметр. Для турбомоторов обязателен датчик давления наддува (boost).

- Точки врезки: Датчик масла – в штатное отверстие ГБЦ (через тройник), топлива – в рампу, температуры ОЖ – в патрубок радиатора. Запрещено сверление основных магистралей!

- Электропитание: Подключение через отдельный предохранитель от аккумулятора с реле. "Скрутки" на штатную проводку приведут к помехам и сбоям.

| Тип датчика | Рекомендуемое место установки | Риски при ошибке |

|---|---|---|

| Масляное давление | Штатный канал ГБЦ (с переходником) | Утечка масла, заклинивание двигателя |

| Температура ОЖ | Верхний патрубок радиатора | Неточные показания, разрыв патрубка |

| Boost (турбина) | Впускной коллектор после интеркулера | Разгерметизация впуска, "бедная" смесь |

Финализация работ включает калибровку стрелочных приборов по эталонному манометру/мультиметру и тестовую поездку с фиксацией показателей на разных оборотах. Помните: даже идеально установленные датчики бесполезны без регулярного анализа данных – резкое падение давления масла при обгоне требует немедленной остановки двигателя.

Адаптация электростеклоподъемников в дверях классики

Основная сложность интеграции электростеклоподъемников в конструкции "классики" заключается в ограниченном внутреннем пространстве дверей ВАЗ 2101-2107. Штатные механизмы ручного управления занимают минимум места, тогда как электроприводы требуют четкого позиционирования двигателя, редуктора и проводки без нарушения геометрии окна.

Ключевым этапом становится модернизация крепежных точек: установка усиливающих пластин из стали толщиной 1.5-2 мм в зонах фиксации мотор-редукторов предотвращает деформацию тонкого металла двери при вибрациях. Обязательна подгонка тяг стекла – заводские часто заменяются на регулируемые аналоги для компенсации отклонений угла подъема.

Технологические нюансы монтажа

При сборке критично соблюсти три параметра:

- Соосность вала двигателя и подъемного механизма – перекос даже на 3-5° вызывает заклинивание стекла

- Защита электропроводки – гофротрубки обязательны в зонах контакта с острыми кромками

- Герметизация технологических отверстий – применяются резиновые заглушки для предотвращения коррозии

Рекомендуемая схема подключения:

| Компонент | Тип | Особенности |

| Мотор-редукторы | Реверсивные | Ток до 15А, защита от перегрева |

| Блок управления | С реле времени | Отключение через 30 сек после остановки стекла |

| Проводка | Многожильный кабель 2.5 мм² | Двойная изоляция в дверных гофрах |

Важно! Тестирование системы проводят до установки обшивок – проверяют ход стекла при -15°C (имитация зимних условий) с дополнительной нагрузкой 5 кг на нижнюю кромку. Это выявляет недостаточную мощность привода на этапе монтажа.

Финишный этап – интеграция с электросистемой авто: питание берут от прикуривателя через предохранитель 25А, управляющие кнопки врезают в штатные карты дверей или центральную консоль. Кабель-гармошки дверей обязательно дублируют силовым проводом сечением 4 мм² параллельно штатному жгуту.

Шумоизоляция: материалы и порядок оклейки кузова

Полная разборка салона – обязательный этап: снимаются сиденья, ковры, обшивки дверей, потолка и панелей. Все металлические поверхности тщательно очищаются от грязи, старой мастики и следов коррозии, затем обезжириваются уайт-спиритом или спецсредством. Качественная подготовка – залог надежной адгезии материалов.

Используются три типа материалов: вибропоглощающие мастики (наносятся первым слоем на металл для гашения вибраций, например, Вибропласт или Биммаст), звукоизолирующие барьеры (тяжелые, плотные материалы типа Шумка или Сплэн, блокирующие проникновение шума), и шумопоглощающие покрытия (мягкие, пористые материалы типа Маделин или Битизол, рассеивающие звуковые волны внутри салона). Комбинация слоев обеспечивает комплексный эффект.

Порядок оклейки кузова

Работу ведут поэтапно, от крупных панелей к мелким, избегая пропусков:

- Пол и пороги: Обрабатывается весь пол салона и багажника, включая арки колес и пространство под задним диваном. Особое внимание – местам крепления подвески.

- Двери: На внешнюю металлическую обшивку двери – вибромастика. Внутреннюю полость – комбинация виброизоляции и шумопоглотителя. На внутреннюю пластиковую карту – легкий поглощающий слой.

- Крыша: Вибропоглощающий слой наносят равномерно по всей площади потолочного листа, избегая зон крепления плафонов.

- Моторный щит и тоннель: Критичные зоны для подавления шума двигателя и трансмиссии. Используют многослойную изоляцию с усиленной виброзащитой.

- Крылья (передние арки): Доступ возможен после снятия подкрылков. Обрабатывают изнутри для снижения шума от колес.

- Капот и багажник/крышка багажника: На капот – термостойкая виброизоляция + внешний теплоотражающий слой. Багажник – по аналогии с полом салона.

Материалы режут с запасом, плотно прикатывают валиком, избегая воздушных пузырей. Стыки делают внахлест 1-2 см. Для сложных рельефов и углов материал прогревают строительным феном – он становится пластичнее. После оклейки всех зон салон аккуратно собирают, проверяя работу всех механизмов и отсутствие посторонних звуков от новых элементов.

Переборка карбюратора: регулировка жиклеров для экономии топлива

Главный топливный жиклер (ГТЖ) напрямую влияет на расход горючего в режимах средних и высоких нагрузок. Для ВАЗ 21014 со штатным карбюратором ДААЗ-2107 оптимальный размер – 107–110 единиц. Уменьшение калибра до 102–105 единиц снижает подачу бензина на крейсерских скоростях, но требует обязательной проверки динамики разгона и отсутствия "провалов".

Воздушный жиклер главной дозирующей системы (ГДС) балансирует топливную смесь. Увеличение его номера на 10–20 единиц (например, со 165 до 180) обедняет смесь на переходных режимах. Эконометр или диагностика по цвету свечей после пробега – обязательные этапы контроля. Параллельно проверяйте уровень топлива в поплавковой камере: отклонение от 25±1 мм нарушает работу всех дозирующих элементов.

Ключевые этапы настройки

- Демонтаж и чистка: снятие верхней крышки карбюратора, извлечение жиклеров, продувка сжатым воздухом и промывка ацетоном. Запрещено прочищать металлическими предметами!

- Подбор калибров:

- ГТЖ: старт с уменьшения на 5 единиц от заводского

- Воздушный жиклер ГДС: увеличение на 10–15 единиц

- Жиклер холостого хода: регулировка винтом "качества" после прогрева

- Проверка результата:

- Контроль расхода по бортовому компьютеру или методу "полный бак"

- Тест-драйв с фиксацией реакции на резкое открытие дросселя

- Анализ свечей зажигания после 200 км пробега (серо-коричневый электрод – норма)

| Параметр | Заводская настройка | Оптимум для экономии |

|---|---|---|

| Главный топливный жиклер | 115–117 | 102–107 |

| Воздушный жиклер ГДС | 165 | 175–185 |

| Уровень топлива (мм) | 24–26 | 24–25 |

Важно: установка жиклеров нестандартных размеров требует коррекции угла опережения зажигания. Признак чрезмерного обеднения смеси – детонация при разгоне в горку на 4 передаче. Регулировку прекращают при потере приемистости или неустойчивой работе на холостом ходу.

Замена топливного насоса: признаки износа и подбор аналога

Топливный насос ВАЗ 21014 обеспечивает стабильную подачу бензина из бака в карбюратор. Его износ проявляется характерными симптомами: двигатель теряет мощность на высоких оборотах, возникают рывки при разгоне или подъёме в гору. Затруднённый пуск, особенно "на горячую", и необъяснимые пропуски зажигания также указывают на проблемы с подачей топлива.

Дополнительный признак – громкий гул или жужжание из области топливного бака после включения зажигания. При критическом износе насос перестаёт создавать необходимое давление (норма для карбюраторных ВАЗ – 0.3-0.4 кгс/см²), что приводит к полной остановке двигателя. Игнорирование этих симптомов чревато обеднением топливной смеси, перегревом двигателя и отказом в пути.

Выбор замены: оригинал или аналог

Оригинальный насос для ВАЗ 21014 имеет артикул 2101-1106010. При выборе аналога учитывайте:

- Совместимость по давлению: 0.3-0.4 бар для карбюратора "Озон".

- Тип привода: механический, с эксцентриком распредвала.

- Геометрия корпуса: крепление и расположение штуцеров должны соответствовать штатному.

Популярные проверенные аналоги:

| Производитель | Артикул |

| Пекар | 1511307 |

| ДААЗ | 2101-1106010-10 |

| АТЭ | ТНМ-1 |

Важно: При установке нового насоса проверьте целостность топливных шлангов и герметичность соединений. Убедитесь, что толкатель насоса свободно ходит в посадочном отверстии блока цилиндров. Регулярная замена топливного фильтра грубой очистки продлит ресурс помпы.

Электрика двигателя: диагностика и ремонт генератора 37.3701

Неисправный генератор 37.3701 быстро проявляет себя разряженным аккумулятором, тусклым светом фар, загоревшейся контрольной лампой на панели приборов или характерным воем под капотом. Проблемы обычно сводятся к выходу из строя щеточного узла, диодного моста (выпрямительного блока), регулятора напряжения или межвитковому замыканию/обрыву в обмотках статора или ротора.

Проверку начинают с измерения напряжения на клеммах АКБ при работающем двигателе (~2000 об/мин): норма составляет 13.5–14.5 В. Значение ниже указывает на недостаточный заряд, выше – на перезаряд и неисправность регулятора. Проверяют натяжение и целостность ремня привода, состояние и контакт силовых проводов (клемма "30" генератора, масса), предохранителей.

Основные этапы диагностики и ремонта

Для точной локализации неисправности генератор демонтируют и разбирают:

- Щеточный узел и регулятор напряжения: Визуально оценивают длину щеток (минимум 5 мм), свободу их хода в держателе, отсутствие подгорания контактов. Регулятор проверяют мультиметром или заменой на заведомо исправный.

- Диодный мост: Прозванивают мультиметром в режиме диода каждый силовой диод (3 "положительных" и 3 "отрицательных") на пропускание тока только в одном направлении. Также проверяют на пробой диоды дополнительных выпрямителей (если есть) и отсутствие КЗ на корпус ("массу").

- Обмотка статора: Проверяют мультиметром целостность трех обмоток (сопротивление между выводами должно быть примерно одинаковым и малым ~0.1 Ом) и отсутствие КЗ на корпус. Межвитковое замыкание выявляется по потемнению лака, запаху гари или на стенде.

- Ротор (обмотка возбуждения): Измеряют сопротивление между контактными кольцами (должно быть 2.5-5.0 Ом). Бесконечное сопротивление говорит об обрыве, близкое к нулю – о витковом замыкании. Обязательно проверяют отсутствие КЗ обмотки на корпус ("массу").

- Подшипники: Проверяют на люфт, плавность вращения, отсутствие гула. Заменяют при малейших сомнениях.

Сборку проводят в обратной последовательности, уделяя внимание чистоте контактов и затяжке гайки шкива (критично!). После установки на двигатель обязателен контроль напряжения заряда и отсутствие посторонних шумов.

Типичные проблемы и решения:

| Симптом | Вероятная причина | Решение |

|---|---|---|

| Нет заряда (низкое напряжение) | Износ щеток, неисправный регулятор, обрыв в обмотке ротора, пробой диодов | Замена щеток/регулятора, проверка/замена ротора, замена диодного моста |

| Перезаряд (высокое напряжение) | Неисправность регулятора напряжения | Замена регулятора напряжения (часто в сборе со щетками) |

| Генератор гудит/визжит | Износ подшипников, ослабление гайки шкива, межвитковое замыкание | Замена подшипников, затяжка гайки, замена статора/ротора |

| Сильный запах гари | Перегрев из-за перегрузки (КЗ в обмотках или мосте), заклинивание подшипника | Поиск и устранение КЗ, замена поврежденных узлов, замена подшипников |

Установка инжектора: необходимое оборудование и этапы переделки

Переход с карбюратора на инжекторную систему питания требует тщательной подготовки и наличия специфических комплектующих. Ключевыми компонентами являются электронный блок управления (ЭБУ), топливный насос с регулятором давления, датчики (ДПДЗ, ДМРВ, ДТОЖ, ДК, ДПКВ), форсунки, ресивер с дроссельным узлом, а также жгут проводки с разъемами.

Обязательно понадобятся новые топливные магистрали высокого давления, фильтр тонкой очистки, воздуховод с воздушным фильтром, кронштейны для крепления элементов и комплект уплотнителей. Дополнительно следует приобрести прошивку ЭБУ, совместимую с двигателем ВАЗ 21014, и специализированный инструмент для демонтажа карбюраторных компонентов.

Последовательность модернизации

- Демонтаж карбюратора: Снимите воздушный фильтр, топливные шланги, тросы привода заслонки и крепежные элементы.

- Установка топливной системы:

- Замените бензонасос на электрический (установка в бак или на раме)

- Проложите новые топливопроводы с фильтром

- Смонтируйте топливную рампу с форсунками на впускном коллекторе

- Монтаж электронных компонентов:

- Закрепите ЭБУ в салоне

- Установите датчики согласно схеме подключения

- Проложите жгут проводов с защитой от перетирания

- Сборка воздушного тракта: Установите дроссельный узел, подсоедините воздуховод с ДМРВ и фильтром, подключите шланг вентиляции картера.

- Финишные работы:

- Подключите разъемы к датчикам и исполнительным механизмам

- Проверьте герметичность топливной системы

- Выполните прошивку ЭБУ и адаптацию дросселя

Критические аспекты: Требуется точное позиционирование датчика коленвала (зазор 0.5-1.5 мм до задающего диска) и фазировка распредвала при установке ДПКВ. Обязательна проверка УОЗ после первого запуска и калибровка ХХ через диагностическое оборудование.

| Тип работ | Риски при ошибках |

| Негерметичность топливной магистрали | Пожар, нестабильная работа |

| Неправильное позиционирование ДПКВ | Отказ запуска двигателя |

| Некачественная изоляция проводки | Короткое замыкание, выход ЭБУ из строя |

После завершения монтажа обязательна комплексная диагностика с проверкой кодов ошибок, давления в топливной рампе (2.8-3.2 бар) и качества топливовоздушной смеси. Корректировку параметров выполняют через ПО типа OpenVAZ или DDT4.

Обслуживание сцепления: регулировка привода и замена дисков

Правильная регулировка привода сцепления на ВАЗ 21014 критична для чёткого включения передач и предотвращения пробуксовки. Проверяется свободный ход педали: при норме 25–35 мм расстояние от пола до резиновой накладки должно составлять 190 мм при полностью отпущенной педали. Любое отклонение требует немедленной коррекции.

Корректировка осуществляется изменением длины троса через регулировочную гайку на наконечнике. Ослабьте контргайку, вращайте основную гайку до достижения требуемого свободного хода, после чего надёжно затяните контргайку. Обязательно проверьте плавность хода троса в оболочке и отсутствие задиров.

Замена дисков сцепления

При выявлении износа ведомого диска (толщина фрикционных накладок менее 1.5 мм) или повреждении корзины/выжимного подшипника требуется демонтаж узла. Подготовьте набор новых компонентов: ведомый диск, корзину (нажимной диск) и выжимной подшипник. Работы выполняются в последовательности:

- Снимите КПП, предварительно отсоединив трос сцепления, стартер и приводы колёс

- Демонтируйте кожух сцепления и открутите 6 болтов крепления корзины к маховику

- Извлеките корзину вместе с ведомым диском, проверьте состояние шлицев маховика

Сборку проводите с использованием центрирующей оправки. Установите новый ведомый диск шлицевой частью к КПП, зафиксируйте корзину, равномерно затягивая болты крест-накрест моментом 28–34 Н·м. Перед монтажом КПП смажьте шлицы вала и палец вилки выжимного подшипника литолом.

После замены отрегулируйте привод и проведите обкатку 500 км без резких стартов и пробуксовок. Контролируйте отсутствие вибраций и посторонних шумов при включении сцепления.

Ремонт коробки передач: характерные неисправности 4-ступки

Четверка ВАЗ 21014 подвержена типичным для классических моделей проблемам КПП, проявляющимся посторонними шумами, затрудненным переключением или самопроизвольным выбиванием передач. Износ синхронизаторов, подшипников и сальников – частые спутники большого пробега или недостаточного обслуживания трансмиссии.

Вибрации на скорости или гулы, меняющие тональность при нагрузке, указывают на разрушение подшипников валов. Течи масла из-под сальников приводят к падению уровня смазки и ускоренному износу деталей, требуя немедленного вмешательства для предотвращения капитального ремонта.

Распространенные дефекты и методы их устранения

Ключевые неполадки 4-ступенчатой коробки:

- Выбивание передачи: Износ фиксаторов штока, деформация вилки или повреждение зубьев муфты синхронизатора. Требует разборки КПП и замены проблемных компонентов.

- Шум при работе: Разрушение подшипников (первичного, вторичного вала или промежуточного), износ шестерен. Диагностируется по характеру гула и устраняется установкой новых деталей.

- Тугое переключение: Заклинивание штоков, износ пластикового сухаря или повреждение шаровой опоры кулисы. Необходима ревизия механизма выбора передач.

Этапы ремонта включают:

- Слив трансмиссионного масла и демонтаж КПП с автомобиля

- Разборка коробки, дефектовка валов, синхронизаторов и подшипников

- Замена изношенных элементов ремкомплектом (сальники, прокладки, стопорные кольца)

- Притирка шестерен, установка новых синхронизаторов и подшипников

- Сборка, регулировка механизма переключения и заправка свежим маслом

| Симптом | Вероятная причина | Решение |

| Течь масла из-под сальника | Износ сальника первичного вала | Замена сальника без снятия КПП |

| Хруст при включении 1-2 передачи | Износ блокирующих колец синхронизатора | Замена комплекта синхронизаторов |

| Гул на нейтрали | Разрушение подшипника первичного вала | Замена подшипника со снятием коробки |

Регулярная замена трансмиссионного масла (рекомендуется каждые 50-60 тыс. км) – ключевая мера профилактики. Использование некондиционных деталей при ремонте гарантированно приводит к повторному выходу КПП из строя, поэтому важно применять оригинальные комплектующие или проверенные аналоги.

Тюнинг подвески: замена штатных амортизаторов на газомасляные

Штатные амортизаторы ВАЗ 21014 рассчитаны на комфортную эксплуатацию в городских условиях, но часто не справляются с агрессивной ездой или плохими дорогами. Их ресурс ограничен, а демпфирующие характеристики быстро ухудшаются, что приводит к потере стабильности и увеличению клевков при торможении.

Газомасляные амортизаторы кардинально меняют поведение автомобиля. В отличие от масляных, они содержат азот под давлением в отдельной камере, предотвращающий вспенивание рабочей жидкости. Это обеспечивает стабильную работу при интенсивных нагрузках и высоких температурах, сохраняя точность реакции подвески на неровностях.

Ключевые преимущества и особенности замены

Основные выгоды установки газомасляных амортизаторов:

- Улучшенная курсовая устойчивость: Снижение раскачки кузова в поворотах и на волнах асфальта.

- Четкое сцепление с дорогой: Колеса меньше "подпрыгивают" на кочках, сохраняя контакт с покрытием.

- Сокращение тормозного пути: Минимизация клевков носом при резком торможении.

- Повышенный ресурс: Устойчивость к перегреву и выработке увеличивает срок службы.

Критические моменты при выборе и монтаже:

- Подбор жесткости: Варианты Low (мягче штатных) и High (жестче) требуют учета стиля езды и состояния дорог.

- Комплектная замена: Меняйте все 4 амортизатора одновременно для сбалансированной работы подвески.

- Проверка сопутствующих элементов: Обязательна диагностика сайлентблоков, пружин и опорных подшипников.

- Профессиональная установка: Неправильный момент затяжки или перекос резьбовых соединений приводят к утечкам.

| Параметр | Штатные (масляные) | Газомасляные |

|---|---|---|

| Реакция на неровности | Мягкая, склонность к "пробоям" | Жестче, информативнее |

| Стабильность в повороте | Заметные крены | Снижение кренов на 30-40% |

| Ресурс (средний) | 40-60 тыс. км | 60-100 тыс. км |

| Ценовой диапазон | Низкий | Средний/высокий |

Результатом замены становится предсказуемая управляемость и повышенная надежность подвески. "Классика" обретает спортивный характер без потери адаптивности к российскому бездорожью, что полностью оправдывает инвестиции в тюнинг.

Повышение жесткости кузова: установка распорок и косынок

Кузов ВАЗ 21014 подвержен крутильным деформациям из-за устаревшей конструкции и естественного износа. Установка распорок и косынок компенсирует недостатки геометрии, распределяя нагрузки на силовые элементы и снижая вибрации. Это критично для сохранения целостности слабых зон: порогов, лонжеронов и мест крепления подвески.

Точечное усиление косынками предотвращает разрывы металла в точках концентрации напряжений, а распорки связывают разрозненные элементы каркаса в единую систему. Результат – снижение скрипов, улучшение управляемости на скоростях и увеличение ресурса кузова при эксплуатации на плохих дорогах.

Ключевые элементы и места монтажа

| Элемент | Локализация | Эффект |

|---|---|---|

| Распорка передних стоек | Между чашками амортизаторов | Снижает деформацию стаканов, улучшает точность рулевого управления |

| Пороговые распорки | Нижняя часть дверных проемов | Устраняет "игру" порогов, предотвращает перекосы дверей |

| Косынки задних брызговиков | Зоны крепления задней подвески | Ликвидирует трещины, усиливает крепление амортизаторов |

| Лонжеронные косынки | Стыки лонжеронов с поперечинами | Повышает продольную жесткость, защищает от излома |

| Распорка моторного щита | Между ногами передних стоек | Сдерживает деформацию при торможении и разгоне |

При монтаже обязательна очистка металла до основы и использование точечной сварки или болтовых соединений с контролем момента затяжки. Самодельные косынки вырезают из стали толщиной 2-3 мм, повторяя контуры усиливаемых узлов. Переусердствование с усилением провоцирует концентрацию напряжений в новых точках – важно соблюдать баланс между жесткостью и гибкостью кузова.

Диагностика рулевого управления: люфты рейки и маятника

Люфт в рулевом управлении ВАЗ 21014 критичен для безопасности: превышение 10° требует немедленного устранения. Основные источники – износ шарниров рулевых тяг, втулок маятникового рычага и зубчатой пары рейки. Игнорирование приводит к уводу автомобиля с траектории и ускоренному разрушению смежных узлов.

Диагностику проводят на эстакаде или подъемнике при выключенном двигателе. Обязательна фиксация передних колес в прямом положении. Люфтоизмеритель крепят на руль, но визуальный контроль тяг и рычагов параллельно с замерами – ключ к точной локализации проблемы.

Методика проверки элементов

Маятниковый рычаг:

- Помощник качает руль вправо-влево в пределах свободного хода

- Контролируют зазор в оси качания рычага и соединении с тягой

- Допустимый вертикальный люфт втулок – не более 0.8 мм

Рулевая рейка:

- Люфт вала сошки проверяют покачиванием тяги у картера рейки

- Износ зубьев выявляют по стуку при резком повороте руля на месте

- Усилие проворачивания вала рейки динамометром: норма 15-40 Н·м

| Элемент | Признак неисправности | Способ проверки |

| Шарниры тяг | Осевой стук, трещины пыльников | Раскачка монтировкой под нагрузкой |

| Втулки маятника | Следы металлической стружки, масляные подтёки | Замер щупом зазора между корпусом и рычагом |

Важно: После замены изношенных деталей обязательна регулировка схождения колес. Использование контрафактных запчастей ведет к повторному появлению люфта через 3-5 тыс. км пробега.

Тюнинг выхлопа: прямоточный глушитель своими руками

Замена штатного глушителя на прямоточный – ключевой этап доработки выхлопной системы ВАЗ 21014. Основная цель – снижение сопротивления потоку газов, что теоретически может дать небольшой прирост мощности в верхнем диапазоне оборотов двигателя. Гораздо заметнее изменение звучания: "прямоток" придает выхлопу более низкий, насыщенный и спортивный тембр.

Важно понимать: самодельный прямоточный глушитель требует точных расчетов диаметра труб и подбора набивки, иначе вместо улучшения характеристик получится лишь неконтролируемый гул. Крайне строго отнеситесь к качеству сварных швов – утечки выхлопных газов опасны. Учтите законодательные ограничения по уровню шума (ГОСТ Р 52231-2004), нарушение которых грозит штрафами.

Этапы изготовления и установки

Необходимые материалы и инструменты:

- Стальная труба (наружный диаметр ~50-52 мм, длина ~35-40 см – корпус)

- Перфорированная труба (диаметр меньше основной на 10-15%, длина корпуса)

- Базальтовая или минеральная вата (термостойкая набивка)

- Кронштейны для крепления (штатные или самодельные)

- Термостойкая краска (аэрозоль)

- Болгарка, сварочный аппарат, дрель, рулетка, маркер

- Средства индивидуальной защиты (очки, перчатки)

Последовательность работ:

- Демонтаж штатного глушителя: Освободите поддомкраченный автомобиль. Аккуратно отсоедините старый глушитель от резонатора, сняв хомуты и резиновые подвесы.

- Подготовка корпуса: Отрежьте стальную трубу нужной длины. Тщательно зачистите кромки от заусенцев болгаркой.

- Перфорация внутренней трубы: Просверлите в перфорированной трубе равномерные отверстия (диаметром 6-8 мм) по всей поверхности, кроме участков под сварку (5-7 см с каждого конца).

- Сборка "сэндвича": Вставьте перфорированную трубу в корпус строго по центру. Зафиксируйте ее временными распорками. Плотно набейте пространство между трубами базальтовой ватой, избегая ее попадания внутрь перфорированной трубы.

- Сварка торцевых заглушек: Приварите к корпусу с двух сторон стальные заглушки с отверстиями под входной и выходной патрубки. Патрубки (изогнутые для соответствия геометрии днища ВАЗ 21014) вварите в заглушки.

- Крепление и установка: Приварите к корпусу кронштейны для подвесов, используя штатные точки крепления на кузове как ориентир. Зачистите сварные швы, покрасьте корпус термостойкой краской. После полного высыхания установите глушитель на автомобиль, соединив с резонатором хомутом и зафиксировав на резиновых подвесах.

| Параметр | Штатный глушитель | Прямоточный глушитель |

|---|---|---|

| Уровень шума | ~72-78 дБ | ~82-95+ дБ |

| Вес | ~7-9 кг | ~4-6 кг |

| Влияние на двигатель | Оптимально для серийного мотора | Требует доработки впуска/топливоподачи для заметного эффекта |

Важные нюансы: Для ВАЗ 21014 критичен диаметр выходного патрубка – не превышайте 52 мм, иначе потеряется "подпор" на низах. Тщательно изолируйте набивку от контакта с наружным корпусом во избежание дребезжания. Первые 100-200 км после установки возможен запах горелой краски/масла – это выгорает заводская смазка и краска. Регулярно проверяйте состояние подвесов и сварных швов.

Выбор дисков: адаптация R13 или R14 под мосты ВАЗ-2101

Штатные мосты ВАЗ-2101 рассчитаны на установку колес размерностью 13 дюймов (R13) с вылетом ET25-30 и крепежом 4×98 мм. При использовании оригинальных параметров дисков проблем с кинематикой подвески или трением элементов не возникает. Переход на R14 требует строгого соблюдения посадочных характеристик: вылет (ET) должен оставаться в диапазоне 25-30 мм, ширина диска – не превышать 5.5 дюймов, а диаметр центрального отверстия – соответствовать ступице (58.5 мм).

Несоответствие параметров приводит к критическим последствиям: увеличенный вылет смещает колесо внутрь арки, провоцируя контакт с рычагами или амортизатором, а уменьшенный – выносит колесо наружу, создавая нагрузку на ступичный подшипник и риск трения о крыло. Превышение ширины диска влечет зацепление за элементы подвески в поворотах, а неверное центральное отверстие вызывает биение даже при использовании переходных колец.

Критерии выбора и адаптации

При сравнении R13 и R14 учитывайте:

- Резина R14: шире выбор современных покрышек, улучшенное сцепление, но дороже на 15-20%

- Резина R13: ограниченный ассортимент, ниже комфорт, но дешевле и полная совместимость без доработок

- Клиренс: При равном внешнем диаметре покрышки (например, R13 175/70 и R14 175/65) дорожный просвет не меняется

| Параметр | R13 | R14 (адаптированный) |

|---|---|---|

| Ширина диска | 5J | 5.5J max |

| Вылет (ET) | 25-30 мм | 25-30 мм |

| Центральное отверстие | 58.5 мм | 58.5 мм (требует переходных колец) |

| Рекомендуемая резина | 175/70 R13 | 165/65 R14 или 175/65 R14 |

Обязательные шаги при установке R14:

- Проверка геометрии диска (ET/ширина/ЦО)

- Использование центрирующих колец при ЦО >58.5 мм

- Тестовый монтаж с контролем зазоров до рычагов, тормозных суппортов и арок

- Проверка отсутствия касаний при полном вывороте руля и сжатии подвески

Эксплуатация дисков R14 с некорректными параметрами вылета – основная причина преждеременного износа ступичных подшипников и разрушения шаровых опор. Для гарантированной надежности рекомендуется выбирать R13, либо тщательно подбирать R14 в строгом соответствии с техническими требованиями моста.

Модернизация света: установка линзованной оптики вместо заводских фар

Штатные фары ВАЗ 21014, особенно с годами эксплуатации и помутневшим рассеивателем, уже не отвечают современным требованиям к освещению дороги. Тусклый, размытый луч желтоватого света, зачастую слепящий встречных водителей из-за неправильной регулировки или износа отражателя, становится серьезным недостатком, особенно при ночных поездках по неосвещенным трассам.

Установка линзованной оптики (линз, би-линз или готовых линзованных блоков) – это кардинальное решение проблемы. Она кардинально меняет характер светового потока, формируя четкую светотеневую границу (СТГ) с ярко освещенной зоной перед автомобилем и резким обрезом сверху, предотвращающим ослепление встречного транспорта. Это не просто замена лампочки на более мощную, а полная переработка системы светораспределения.

Преимущества линзованной оптики для "Четырнадцатой"

Ключевые достоинства такой модернизации:

- Кардинально улучшенная видимость: Световой поток становится значительно ярче, сфокусированнее и направляется строго на дорожное полотно, освещая обочины и знаки на большем расстоянии без рассеивания.

- Безопасность для встречных: Резкая СТГ – главный гарант того, что ваш яркий свет не будет слепить водителей встречных машин, что особенно критично при использовании мощных источников света (ксенон/HID или яркие светодиодные лампы).

- Возможность использования современных ламп: Линзы корректно работают с ксеноновыми (HID) и мощными светодиодными лампами, которые в штатных рефлекторных фарах дают сильное рассеивание и ослепление.

- Эстетическое обновление: Линзованный модуль, особенно с рабочим ксеноном или яркими LED, придает передку "Классики" современный, технологичный и агрессивный вид.

Важно понимать: Просто вставить ксеноновые или сверхъяркие светодиодные лампы в штатные рефлекторные фары ВАЗ 21014 – недопустимо и опасно. Это создает колоссальную засветку и ослепляет всех на дороге. Линза – обязательный элемент для безопасной и эффективной работы таких источников света.

| Параметр | Штатные фары | Линзованная оптика |

|---|---|---|

| Характер светового пучка | Рассеянный, нечеткий | Сфокусированный, с резкой СТГ |

| Дальность/ширина освещения | Ограниченная | Значительно улучшенная |

| Ослепление встречных | Высокий риск (особенно с лампами +50-100%) | Минимальное (при правильной установке и регулировке) |

| Совместимость с HID/LED | Не рекомендовано, опасно, незаконно | Оптимально и безопасно |

| Сложность установки | - | Высокая (требуется вскрытие фары, точная юстировка) |

| Стоимость | - | Высокая (линзы, работа, лампы, блоки розжига) |

Процесс установки линз в фары ВАЗ 21014 – задача для опытных мастеров или подготовленных энтузиастов. Он включает:

- Аккуратное вскрытие фары (разогрев герметика).

- Демонтаж штатного отражателя.

- Модификацию отражателя или крепежной чаши для установки линзы.

- Фиксацию линзы и ее юстировку (предварительную регулировку внутри фары).

- Герметизацию фары и сборку.

- Окончательную регулировку светового пучка на автомобиле по спецстенду.

Результат модернизации – это революция в освещении для "Четырнадцатой". Ночная дорога перестает быть враждебной территорией, а сам автомобиль обретает не только современную функциональность, но и узнаваемый, стильный облик, подчеркивающий его "перевоплощение". Однако, стоит помнить о юридических аспектах: установка ксенона разрешена только в фары, изначально предназначенные для него (имеющие маркировку "D" или "DC"), либо в линзованные фары с последующей легализацией изменений в ГИБДД.

Кастомные бамперы: изготовление облегченных конструкций из стеклопластика

Стандартные металлические бамперы ВАЗ 21014 значительно утяжеляют переднюю и заднюю части автомобиля, негативно влияя на динамику и расход топлива. Их замена на облегченные стеклопластиковые аналоги – ключевой шаг в "перевоплощении" модели, направленный на повышение эффективности и придание уникального облика.

Изготовление начинается с тщательной проработки дизайна будущего бампера, учитывающего стилистику всего проекта "Девятый вал" и аэродинамические нюансы. Создается мастер-модель, обычно из глины или пенопласта, точно повторяющая желаемую форму. Эта модель служит основой для снятия гипсовой или матрицы из стеклопластика – негативной формы, в которой и будет формироваться сам бампер.

Технология создания и преимущества

Основные этапы производства стеклопластикового бампера включают:

- Подготовку матрицы: Тщательную очистку, полировку и нанесение разделительного воска или гелькоута для легкого извлечения готового изделия.

- Укладку материалов: Послойное нанесение стекломата или стеклоткани, пропитанной эпоксидной или полиэфирной смолой, в матрицу. Количество слоев определяет итоговую прочность и жесткость конструкции.

- Формование и отверждение: Удаление воздушных пузырей прикаткой и выдержку до полной полимеризации смолы при определенных условиях.

- Извлечение и постобработку: Аккуратное извлечение заготовки из матрицы, обрезку излишков, шлифовку кромок и поверхности, подготовку к грунтовке и покраске.

Главные преимущества стеклопластиковых бамперов для ВАЗ 21014:

- Существенное снижение веса по сравнению со штатными металлическими, улучшение разгонной динамики и управляемости.

- Высокая коррозионная стойкость и невосприимчивость к воздействию реагентов.

- Превосходная гибкость дизайна – возможность реализации сложных, агрессивных или обтекаемых форм, невозможных в металле.

- Относительная простота ремонта при локальных повреждениях с использованием тех же материалов.

- Потенциал для лучшей интеграции элементов обвеса (спойлеров, воздухозаборников, противотуманных фар).

Качественно изготовленный стеклопластиковый бампер становится не просто украшением, а функциональным элементом тюнинга ВАЗ 21014 в рамках концепции "Девятый вал", эффективно сочетающим эстетику, снижение массы и индивидуальность.

Бортовой компьютер: интеграция с аналоговой приборкой

Основная сложность заключалась в органичном совмещении цифровых возможностей современного БК с классической "стрелочной" панелью ВАЗ 21014. Требовалось сохранить визуальную аутентичность салона, избегая эффекта чужеродного элемента, но при этом обеспечить удобный доступ к новым функциям.

Выбор пал на компактный однодиновый компьютер с монохромным ЖК-дисплеем, стилистически близким к шкалам родной приборки. Местом интеграции стала заглушка под магнитолу в центральной консоли – это позволило минимизировать вмешательство в заводскую электропроводку и сохранить облик "приборки" нетронутым, обеспечив при этом хорошую обзорность экрана для водителя.

Ключевые аспекты реализации

- Совместимость сигналов: Прямое подключение к датчикам ЭБУ карбюраторного двигателя через адаптер, преобразующий аналоговые сигналы скорости, температуры, уровня топлива в цифровые данные для БК.

- Питание и подсветка: Заимствование напряжения с цепи габаритов приборной панели для синхронного включения подсветки дисплея БК со щитком приборов, согласование цветовой температуры (оранжевый/красный).

- Функционал без перегрузки: Акцент на базовых параметрах – мгновенный/средний расход, напряжение бортовой сети, расчетный пробег, часы. Отказ от сложной диагностики OBD для сохранения простоты интерфейса.

| Параметр БК | Источник данных | Особенность интеграции |

| Расход топлива | Импульсы бензонасоса | Калибровка под объем карбюраторной системы |

| Скорость | Датчик спидометра (тросовый) | Использование импульсного преобразователя |

| Напряжение | Прямое подключение к замку зажигания | Фильтрация помех от генератора |

Итогом стала неразрушающая модернизация: водитель получает точные цифровые метрики, не теряя тактильного контакта с аналоговыми стрелками. БК работает как "второй экран", дополняя, но не замещая оригинальную приборку – это соответствует духу "перевоплощения" модели, где уважение к классике сочетается с актуальными усовершенствованиями.

Родная проводка: как избежать возгораний при повышении нагрузки

Штатная проводка ВАЗ 21014 рассчитана на ограниченную нагрузку, и модернизация электрооборудования без усиления цепей создаёт риски перегрева. Тонкие провода, стареющая изоляция и окисленные контакты при перегрузке становятся очагами возгорания, особенно в цепи фар, прикуривателя и отопителя.

Критически важно контролировать суммарное энергопотребление новых устройств (усилителей, ДХО, дополнительного света). Превышение номинального тока всего на 20-30% ведёт к прогрессирующему разрушению изоляции и коротким замыканиям на кузов.

Практические меры защиты

Основные принципы безопасного апгрейда:

- Прямое питание от АКБ – для потребителей свыше 100 Вт (сабвуфер, дополнительный свет) прокладывайте медные провода сечением 2.5-4 мм² через индивидуальные предохранители.

- Применение реле – управление мощными цепями через реле, где штатная проводка выполняет только сигнальную функцию (например, для ПТФ или обмотки вентилятора).

- Замена критических участков – усиление родных проводов к фарам (1.5 мм² → 2.5 мм²) и мотору печки (2.5 мм² → 4 мм²) с термоусадкой соединений.

| Тип нагрузки | Рекомендуемое сечение (мм²) | Макс. ток (А) |

|---|---|---|

| Штатные цепи (ближний свет) | 1.0 | 10 |

| Вентилятор печки (модернизированный) | 2.5 | 20 |

| Дополнительные фары (100 Вт) | 2.5 | 25 |

| Усилитель звука (500 Вт) | 4.0 | 40 |

Обязательно устанавливайте предохранители в 15 см от клеммы АКБ с запасом по току 20-30%. Регулярно проверяйте состояние колодок монтажного блока – подгоревшие контакты немедленно заменяйте. Для диагностики скрытых проблем используйте тепловизор или бесконтактный пирометр после 10 минут работы системы под нагрузкой.

Термообдув гренок: улучшение эффективности печки салона

Основная проблема стандартной системы отопления ВАЗ 21014 – крайне слабый и неравномерный прогрев задней части салона, особенно зоны ног задних пассажиров, что в шутку и прозвали "обдувом гренок". Виной тому недостаточная производительность штатного отопителя, неоптимальная конструкция воздуховодов и теплопотери через холодный тоннель карданного вала.

Повышение эффективности обогрева заднего дивана требует комплексного подхода, направленного как на увеличение количества тепла, так и на улучшение его доставки к целевой зоне, минимизируя потери по пути. Наиболее действенные меры включают доработку самого отопителя, модернизацию системы воздухораспределения и борьбу с утечками тепла.

Ключевые направления модернизации

1. Модернизация сердцевины отопителя:

- Замена на увеличенную: Установка сердцевины от более поздних моделей ВАЗ (2108, 2110) или специальных 3-х или 4-х рядных аналогов значительно повышает теплоотдачу.

- Прочистка и промывка: Банальная, но критически важная процедура удаления накипи и отложений внутри старой сердцевины для восстановления ее теплопроводности.

- Утепление корпуса печки: Обклейка корпуса отопителя теплоизоляционными материалами (фольгированный пенофол, термостойкие маты) предотвращает нагрев металла кузова вместо воздуха в салоне.

2. Оптимизация воздушных трактов:

- Увеличение диаметра воздуховодов: Замена штатных гофр на патрубки большего диаметра (например, от ГАЗели или аналогичные) снижает аэродинамическое сопротивление потоку.

- Утепление воздуховодов: Обмотка всех трубопроводов, ведущих к задним дефлекторам, теплоизоляцией минимизирует потери тепла по пути.

- Установка дополнительных дефлекторов: Монтаж дополнительных точек выдува теплого воздуха в районе тоннеля кардана или под передними креслами, направленных в зону ног задних пассажиров.

- Герметизация соединений: Тщательная обработка стыков корпуса печки, воздуховодов и дефлекторов герметиком для предотвращения утечек горячего воздуха под торпедо или в ноги водителя.

3. Теплоизоляция салона:

- Тоннель карданного вала: Обклейка внутренней поверхности тоннеля со стороны салона и подкапотного пространства фольгированной тепло- и шумоизоляцией. Это ключевая точка теплопотерь.

- Пол салона: Укладка качественного теплоизоляционного материала под ковровое покрытие, особенно в задней части.

4. Улучшение вентилятора:

- Замена на более производительный: Установка вентилятора отопителя повышенной мощности (например, от ВАЗ 2110) или с увеличенным количеством лопастей для усиления потока воздуха, особенно на низких оборотах.

- Обводной резистор: Доработка схемы управления вентилятором для исключения потери мощности на штатном резисторе.

| Мера | Эффект | Сложность |

|---|---|---|

| Замена сердцевины (3-4 ряд) | Высокий | Средняя |

| Утепление корпуса печки | Средний | Низкая |

| Увеличение диаметра/утепление воздуховодов | Высокий | Средняя |

| Герметизация соединений | Средний | Низкая |

| Утепление тоннеля | Высокий | Средняя |

| Замена вентилятора | Средний | Низкая |

Важное предупреждение: При установке сердцевины увеличенной емкости или мощного вентилятора крайне важно убедиться в достаточной эффективности основной системы охлаждения двигателя. Перегрев мотора из-за возросшей нагрузки на систему охлаждения – недопустимый результат доработки отопления.

Защита днища: антикоррозийная обработка и установка картеров

Главным врагом металлических элементов ВАЗ 21014 остается коррозия, особенно активно развивающаяся в условиях российской зимы с реагентами. Без комплексной защиты днища и колесных арок срок службы кузова критически сокращается, а сквозные отверстия в силовых элементах ставят под угрозу безопасность эксплуатации.

Правильная антикоррозийная обработка включает несколько обязательных этапов: тщательную мойку и просушку скрытых полостей, удаление рыхлого ржавчинного слоя механическим или химическим способом, нанесение преобразователя коррозии на уцелевшие очаги и обязательное покрытие труднодоступных зон ингибирующим составом типа "Мовиль".

Ключевые этапы защиты

Технология нанесения покрытий:

- Обработка сварных швов и стыков герметиком перед нанесением основного слоя

- Напыление или ручное нанесение резино-битумной мастики толщиной 2-3 мм на всю поверхность днища

- Дополнительная защита уязвимых зон (пороги, лонжероны) жидким пластиком

- Покрытие внутренних полостей дверей и рамок парафиновыми составами

Установка защитных картеров:

| Узел | Тип защиты | Эффект |

| Двигатель | Стальной штампованный картер | Защита от камней и деформации поддона |

| КПП и редуктор | Алюминиевые или композитные кожухи | Предотвращение пробоя и утечки масла |

| Топливный бак | Армированный полимерный экран | Защита от коррозии и механических повреждений |

Регулярный осмотр состояния покрытия раз в сезон и своевременное устранение сколов мастики гарантируют сохранность металла на 10-15 лет. Особое внимание уделяют местам крепления элементов подвески – здесь коррозия развивается наиболее интенсивно из-за постоянных вибраций.

Конструктивные слабости: контроль и укрепление лонжеронов

Лонжероны ВАЗ 21014 подвержены ускоренной коррозии в зонах крепления передних крыльев, порогов и задней балки. Точки соединения с подрамником и места технологических отверстий для проводки требуют особого внимания. Скопление грязи и влаги в полостях провоцирует сквозные поражения металла, снижая жесткость кузова.

Вибрационные нагрузки от плохих дорог создают концентраторы напряжения у сварных швов лонжеронных коробов. Особенно критичны зоны перехода от моторного отсека к салону. Без своевременного контроля трещины распространяются на силовые элементы днища, деформируя геометрию кузова.

Технологии ремонта и усиления

Диагностика включает:

- Зачистку скрытых полостей шлифмашинкой до чистого металла

- Проверку толщины стенок ультразвуковым дефектоскопом

- Контроль геометрии по контрольным точкам подрамника

Укрепление поврежденных участков:

- Вырезка прогнивших фрагментов с припуском 20 мм

- Установка вставок из стали 1-1.2 мм с двойным сварочным швом

- Монтаж усиливающих косынок в местах стыковки с лонжеронными коробами

| Материал усиления | Толщина (мм) | Зоны применения |

|---|---|---|

| Сталь 09Г2С | 1.5-2 | Нижние плоскости, участки крепления рычагов |

| Оцинкованная сталь | 1.2-1.5 | Вертикальные стенки, технологические ниши |

| Алюминиево-магниевый сплав | 2-3 | Ремонтные вставки передних лонжеронов |

Обязательная обработка внутренних полостей преобразователем ржавчины и эпоксидным грунтом. Для продления ресурса применяют ингибиторы коррозии с капиллярным эффектом типа Dinitrol ML, подавляющие окисление в скрытых полостях.

Переделка тормозов: установка вакуумного усилителя от "восьмерки"

Штатный вакуумный усилитель тормозов (ВУТ) ВАЗ 21014 часто не справляется с нагрузкой, особенно после тюнинга двигателя или при агрессивной езде. Его недостаточная эффективность проявляется "ватной" педалью и увеличенным тормозным путём, что критично для безопасности.

Замена на ВУТ от ВАЗ 2108 (или 21099) решает эту проблему радикально. Усилитель "восьмёрки" имеет увеличенный диаметр мембраны (диаметр 10" против штатного 9" у 21014) и более мощный корпус. Это обеспечивает значительное снижение усилия на педали и мгновенную реакцию тормозной системы.

Ключевые этапы и особенности установки

Монтаж требует доработок и внимания к деталям:

- Подготовка места: Штатный кронштейн педали тормоза 21014 требует аккуратного подпила в зоне крепления толкателя нового ВУТ для обеспечения правильного угла и хода.

- Замена толкателя: Родной толкатель "восьмёрочного" усилителя слишком короток. Обязательно используется оригинальный толкатель от ВАЗ 21014, который устанавливается в новый ВУТ.

- Герметичность соединений: Все вакуумные шланги (от коллектора к ВУТ и от ВУТ к обратному клапану) должны быть новыми или идеально герметичными. Особое внимание – месту соединения шланга с впускным коллектором.

- Прокачка системы: После подключения магистралей необходима тщательная прокачка всей тормозной системы для удаления воздуха. Последовательность: задний правый, задний левый, передний правый, передний левый цилиндр.

Результат модернизации – педаль становится "остроконечной", с чётким и ранним срабатыванием тормозов даже при легком нажатии. Усилие снижается на 30-40%, что кардинально улучшает управляемость и контроль в экстренных ситуациях. Важно помнить, что после установки обязательна регулировка свободного хода педали тормоза (норма: 3-5 мм) и проверка системы на герметичность при работающем двигателе.

Правовой статус: особенности регистрации тюнинга ГИБДД

Любые изменения конструкции ВАЗ 21014, выходящие за рамки заводских характеристик, требуют обязательного согласования с ГИБДД согласно Техническому регламенту Таможенного союза "О безопасности колесных транспортных средств". Без официального оформления модифицированный автомобиль считается несоответствующим регистрационным данным, что влечет запрет эксплуатации, штрафы по ст. 12.5 КоАП РФ и проблемы при прохождении техосмотра.

Для "девятого вала" с глубоким перевоплощением критически важна предварительная оценка характера доработок. Замена двигателя, трансмиссии, существенные изменения рамы или кузова, установка нештатных сидений, измененная светотехника или аэродинамические элементы – все это подлежит обязательной сертификации. Даже визуальные модификации (расширение колесных арок, спойлеры) могут потребовать легализации, если они влияют на габариты или безопасность.

Процедура легализации изменений

Процесс включает несколько этапов:

- Предварительная экспертиза в аккредитованной испытательной лаборатории. Специалисты определят перечень необходимых проверок и документации.

- Сбор документов:

- Заявление в ГИБДД о внесении изменений

- Заключение предварительной экспертизы

- Техническая документация на установленные агрегаты (сертификаты соответствия, паспорта)

- Договор с сертифицированным СТО, подтверждающий качество работ

- Прохождение испытаний после установки тюнинга: проверка безопасности, экологии, замеры габаритов.

- Предъявление автомобиля в ГИБДД для осмотра инспектором и сверки номеров агрегатов.

- Внесение изменений в ПТС на основании акта технического осмотра и протокола испытаний.

| Тип тюнинга | Сложность регистрации | Ключевые требования |

|---|---|---|

| Замена двигателя (в т.ч. на инжектор) | Высокая | Экологический класс не ниже оригинала, соответствие мощности раме, испытания на токсичность |

| Изменение подвески (лифт/стайлинг) | Средняя | Соответствие нагрузкам на оси, сохранение устойчивости, отсутствие выступающих элементов |

| Внешний тюнинг (обвесы, спойлеры) | Низкая/Средняя* | Фиксация элементов, отсутствие острых кромок, сохранение световых приборов (*если изменяют габариты) |

| Установка газового оборудования (ГБО) | Обязательно | Сертификат на оборудование, отметка в ПТС, регулярная проверка баллонов |

Важно! Тюнинг, затрагивающий идентификационные признаки автомобиля (VIN, номера кузова/рамы), или снижающий пассивную безопасность (удаление усилений, нештатные рули), почти гарантированно не пройдет регистрацию. Для "перевоплощенной" 21014 критично сохранять конструктивную целостность и документально подтверждать происхождение всех неоригинальных узлов.

Экономика содержания: калькуляция ремонтов и актуальность запчастей

Содержание ВАЗ 21014 требует четкого понимания расходов на ремонты: даже базовые операции вроде замены сальников коленвала или ремонта сцепления быстро суммируются. Ключевой фактор – доступность оригинальных и аналоговых запчастей, напрямую влияющий на итоговую смету. Без актуальной калькуляции владелец рискует столкнуться с неожиданными тратами, особенно при восстановлении изношенных узлов вроде подвески или тормозной системы.

Актуальность запчастей для "девятого вала" неоднозначна: механические компоненты (поршневые кольца, подшипники) остаются в свободном доступе, но электронные датчики или элементы кузова (крылья, фары) часто снимаются с производства. Это вынуждает искать б/у детали на разборках или переплачивать за редкие новинки, увеличивая простой автомобиля и стоимость восстановления. Ситуация усугубляется для модификаций с карбюратором "Озон" – их ремкомплекты постепенно исчезают из каталогов.

Типовые ремонты: оценка затрат

| Работа | Запчасти (оригинал/аналог) | Стоимость работы | Итог (руб.) |

|---|---|---|---|

| Замена ГРМ (комплект) | 3 000 / 1 800 | 2 500 | 5 500 / 4 300 |

| Ремонт передней подвески (рычаги, стойки) | 8 000 / 5 200 | 4 000 | 12 000 / 9 200 |

| Замена сцепления (комплект) | 7 500 / 4 000 | 3 500 | 11 000 / 7 500 |

| Ремонт карбюратора (диагностика, регулировка) | 1 500 (ремкомплект) | 2 000 | 3 500 |

Для сокращения расходов критически важны три стратегии: использование проверенных аналогов (например, TRW для тормозов), мониторинг остатков на крупных складах типа Exist.ru и формирование личного запаса "дефицита" (датчики Холла, реле). Сезонное обслуживание (замена жидкостей, регулировка клапанов) обходится в 4–6 тыс. руб., но предотвращает дорогостоящие поломки вроде перегрева двигателя.

Финальная цель: постройка надежного раритета для ежедневной эксплуатации

Ключевой задачей является не просто восстановление ВАЗ 21014 до заводского состояния, а глубокая модернизация узлов с сохранением аутентичного духа модели. Это означает тщательный анализ слабых мест конструкции советского периода и их устранение с помощью современных технологий и материалов. Главный принцип – "невидимый апгрейд": все изменения должны работать на надежность, оставаясь незаметными для внешнего наблюдателя.