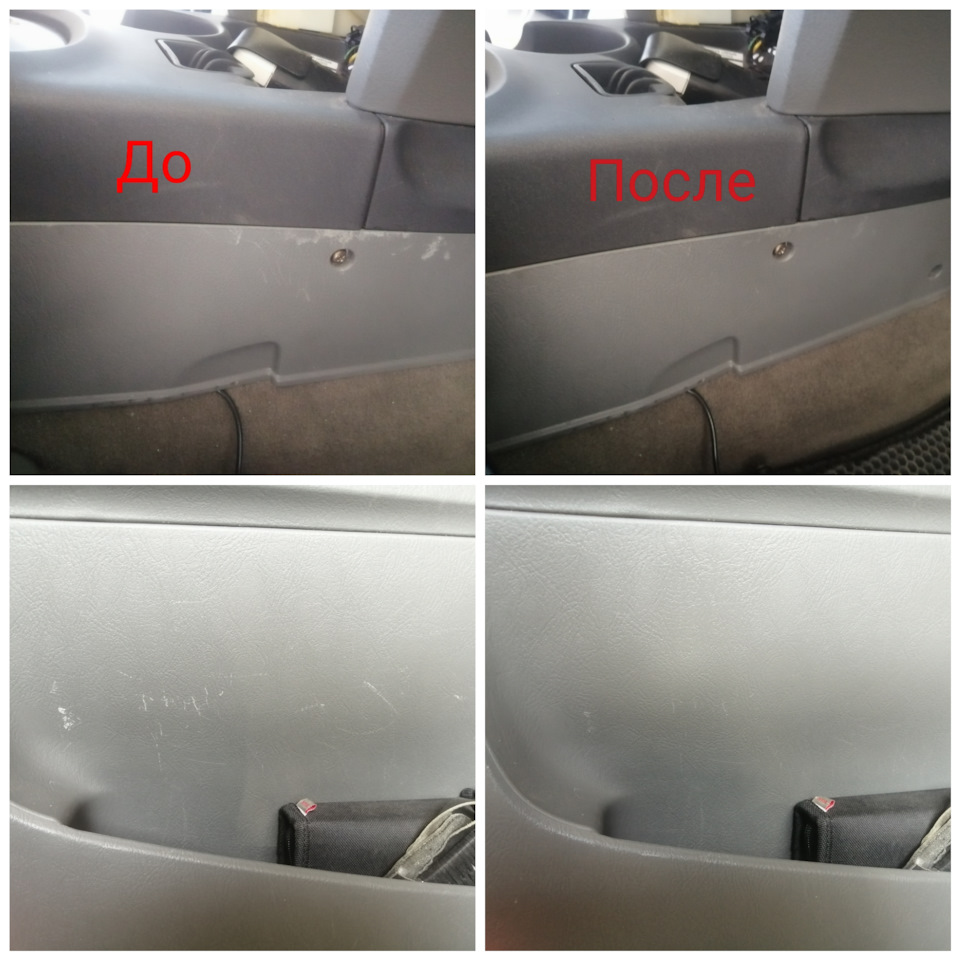

Верни пластику салона первозданный вид

Статья обновлена: 28.02.2026

Повреждённый пластик в салоне автомобиля – частая проблема: царапины, трещины и потёртости портят внешний вид и снижают комфорт.

Профессиональный ремонт стоит дорого, но многие дефекты можно устранить самостоятельно с помощью доступных материалов и простых техник.

Эта статья даст пошаговые инструкции для восстановления пластиковых деталей салона, сэкономив ваши деньги и вернув интерьеру автомобиля опрятный вид.

Подготовка необходимых материалов и инструментов для ремонта

Качественный ремонт пластиковых деталей салона требует тщательной подготовки расходников и приспособлений. Отсутствие даже одного компонента может прервать процесс и снизить результат работ.

Проверьте сроки годности химических составов, целостность упаковок и работоспособность инструментов перед началом. Убедитесь, что выбранные материалы совместимы с типом пластика вашего автомобиля.

Список необходимых ресурсов

| Материалы | Инструменты | Вспомогательные средства |

|---|---|---|

| Специализированный обезжириватель | Набор шпателей | Малярный скотч |

| Адгезионный грунт для пластика | Наждачная бумага (P180-P800) | Защитная пленка/газеты |

| Шпатлёвка для пластика | Строительный фен | Резиновые перчатки |

| Краска в цвет салона | Кисти/аэрограф | Респиратор |

| Пластиковая сварка (эпоксидный состав) | Пинцет/зажимы | Чистые ветоши |

| Финишный лак | Шприцы для точечного нанесения | Растворитель для очистки |

Тщательная очистка от грязи и жировых пятен

Начинайте с удаления крупных частиц пыли и сухой грязи пылесосом со щелевой насадкой, уделяя особое внимание стыкам, текстурированным поверхностям и вентиляционным решеткам. Используйте мягкую щетку для пылесоса или отдельную сухую кисть (например, малярную) для выметания пыли из труднодоступных углублений и фактурного пластика, избегая царапин.

Подготовьте раствор для обезжиривания: смешайте теплую воду с несколькими каплями нейтрального автошампуня или специализированного очистителя для пластика в пульверизаторе. Сильнодействующие средства (спирт, ацетон, агрессивные растворители) запрещены – они разрушают структуру пластика и верхний слой! Для жирных участков (ручки, панели вокруг руля) допустимо добавить 1-2 капли средства для мытья посуды без абразивных частиц.

Последовательность обработки

- Тест на скрытом участке: Нанесите раствор на малозаметную область (низ торпедо, обратная сторона панели). Через 2 минуты проверьте реакцию пластика – отсутствие изменения цвета или фактуры подтверждает безопасность.

- Нанесение раствора: Распылите средство на небольшую зону (примерно 30х30 см). Не допускайте обильного стекания или затекания жидкости в щели электрооборудования!

- Очистка: Протрите участок чистой микрофибровой салфеткой безворсовой тканью круговыми движениями с легким нажимом. Для стойких пятен используйте мягкую зубную щетку, затем сразу удалите остатки влаги сухой частью салфетки.

- Сушка: После полной обработки секции протрите ее насухо второй чистой микрофиброй. Убедитесь в отсутствии разводов – при их появлении повторите очистку на этом участке свежим раствором.

Для устойчивых жировых следов (от крема, косметики, пищевых масел) нанесите на 5-7 минут специализированный обезжириватель для пластика в виде геля или пены, затем сотрите загрязнение щеткой с мягкой щетиной. Сразу удалите остатки средства влажной микрофиброй и просушите поверхность. Никогда не оставляйте чистящие составы для "пропитки" надолго!

| Тип загрязнения | Рекомендованный способ | Запрещенные действия |

|---|---|---|

| Пыль, песок | Пылесос + сухая кисть | Влажная уборка без предварительного сухого удаления |

| Легкие жировые следы | Раствор шампуня + микрофибра | Использование универсальных бытовых "антижиров" |

| Застарелый жир, смола | Спецгель-обезжириватель + мягкая щетка | Механическое соскабливание ножом/лезвием |

Обезжиривание поверхности перед восстановительными работами

Любые загрязнения, включая жировые следы, остатки полиролей или кожного сала, нарушают адгезию материалов к пластику. Некачественное обезжиривание гарантированно приведёт к отслоению шпатлёвки, краски или клея уже через короткое время после ремонта.

Поверхность должна быть идеально чистой, сухой и матовой на ощупь. Никогда не пропускайте этот этап, даже если деталь выглядит чистой – невидимые глазу плёнки существенно снижают прочность восстановленного покрытия.

Ключевые этапы обезжиривания

- Предварительная очистка: Удалите пыль и рыхлые загрязнения щёткой или сжатым воздухом. Крупные отложения снимите влажной микрофиброй.

- Выбор состава:

- Специализированный автомобильный обезжириватель (наиболее эффективен)

- Изопропиловый спирт (70-99%)

- Антисиликон (при подозрении на следы полиролей)

- Не используйте: бензин, ацетон, уайт-спирит – они могут повредить пластик!

- Технология нанесения:

- Нанесите средство на безворсовую салфетку (микрофибра, ветошь).

- Протирайте поверхность с умеренным нажимом, двигаясь в одном направлении.

- Меняйте салфетки по мере загрязнения (минимум 2-3 раза за обработку).

- Контроль чистоты: После высыхания протрите поверхность чистой сухой салфеткой – не должно оставаться разводов или следов грязи.

- Финишная подготовка: При необходимости обработайте пластик абразивом (P400-P600) для создания шероховатости, затем повторно обезжирьте.

| Ошибка | Последствие |

|---|---|

| Использование агрессивных растворителей | Разъедание пластика, появление трещин |

| Нанесение средства на деталь (без салфетки) | Перерасход состава, разводы |

| Обработка влажной или холодной поверхности | Снижение эффективности очистки |

Заделка глубоких царапин специализированной шпатлевкой

Тщательно очистите поврежденный участок обезжиривателем и обработайте мелкой наждачной бумагой (P320-P400), создавая шероховатую поверхность для адгезии. Удалите всю пыль и остатки загрязнений сухой безворсовой салфеткой.

Нанесите пластиковую шпатлевку тонким слоем при помощи гибкого шпателя, вдавливая состав глубже центра царапины. Избегайте выхода материала за границы повреждения – излишки осложнят последующую шлифовку.

Технология послойного нанесения

- Дождитесь полной полимеризации первого слоя согласно инструкции производителя (обычно 15-40 минут)

- Обработайте затвердевшую шпатлевку абразивом P600 для устранения неровностей

- Нанесите второй финишный слой, сужая зону обработки к центру дефекта

Критически важно использовать только специализированные составы для пластика – автомобильные шпатлевки для металла при высыхании растрескаются из-за разницы коэффициентов температурного расширения.

| Тип пластика | Рекомендуемая шпатлевка |

|---|---|

| Твердый (ABS, поликарбонат) | Эпоксидные двухкомпонентные |

| Гибкий (полипропилен, TPO) | Содержащие пластификаторы |

После окончательного отверждения отшлифуйте зону ремонта последовательно абразивами P800 → P1000 → P1500, постоянно контролируя плоскость. Используйте воду для мокрой шлифовки на финишных этапах.

Выравнивание зашпаклеванных участков абразивной обработкой

После полного отверждения шпаклёвки приступают к абразивной обработке поверхности. Цель этого этапа – устранить малейшие неровности, переходы между ремонтным составом и пластиком, создать идеально гладкую основу для последующей покраски. Качество шлифовки напрямую определяет финальный вид отремонтированной детали.

Используйте наждачную бумагу с разной зернистостью, последовательно переходя от грубого к мелкому абразиву. Шлифовку выполняют вручную, без применения электроинструмента, чтобы избежать перегрева пластика и образования глубоких царапин. Обязательно контролируйте усилие нажатия – излишний нажим может протереть шпаклёвку до основания или повредить окружающий пластик.

Технология и ключевые этапы

Работу ведут в несколько стадий, соблюдая принцип поэтапного уменьшения зернистости:

- Первичное грубое выравнивание (P180-P240): Снимают основные излишки и наплывы шпаклёвки круговыми движениями без сильного давления.

- Формирование гладкой поверхности (P320-P400): Устраняют риски от грубого абразива, выравнивают зону ремонта с основным пластиком. Движения – перекрёстные («восьмёркой»).

- Финишная шлифовка (P500-P600): Убирают микроцарапины, создавая матовую равномерную текстуру. Обязательна «влажная» обработка (смачивание водой) для минимизации пыли и получения более гладкого результата.

Контроль качества: После каждого этапа очищайте поверхность от пыли антистатической салфеткой и проверяйте ровность:

- Тактильно – проведите подушечками пальцев, неровности ощущаются как перепады.

- Визуально – под косым углом при ярком свете (фонарик, лампа) дефекты видны как тени или блики.

| Зернистость (P) | Назначение | Тип обработки |

|---|---|---|

| 180-240 | Снятие излишков, грубое выравнивание | Сухая |

| 320-400 | Сглаживание переходов, устранение глубоких царапин | Сухая |

| 500-600 | Финишное выравнивание, устранение микроцарапин | Влажная |

Меры предосторожности: Работайте в хорошо проветриваемом помещении, используйте респиратор и защитные очки. Пыль от шлифовки шпаклёвки токсична! Перед переходом к грунтовке тщательно обезжирьте поверхность антисиликоном или специальным очистителем пластика.

Соединение трещин методом термопаяльника

Перед началом пайки тщательно очистите поврежденную область от загрязнений и жира с помощью обезжиривателя или спирта. Зафиксируйте края трещины в правильном положении, используя струбцины или монтажный скотч, чтобы предотвратить смещение пластика в процессе работы.

Обеспечьте доступ к обратной стороне ремонтируемого элемента – для этого может потребоваться демонтаж детали. Прогрейте паяльник до температуры 250-300°C (точные параметры зависят от типа пластика). Наденьте респиратор для защиты от токсичных испарений.

Технология пайки

Выполняйте работы в следующей последовательности:

- Нанесение насечек

С обратной стороны сделайте V-образную канавку вдоль трещины паяльником, углубляясь на 50-70% толщины материала. - Заполнение шва

Используйте припой – идентичный по составу пластик (например, от ненужного обрезка). Расплавляйте его в канавке, вдавливая разогретым жалом до образования монолитного шва. - Усиление соединения

Накладывайте армирующую сетку из стекловолокна или медную сетку поверх шва, вплавляя её паяльником. Добавляйте поверх неё расплавленный пластик до полного покрытия.

Контролируйте температуру визуально: пластик должен равномерно плавиться, но не обугливаться. После остывания зачистите шов наждачной бумагой P180-P240. Для финишной обработки используйте шпатлевку по пластику и покраску.

| Тип пластика | Рекомендуемая температура | Особенности |

|---|---|---|

| ABS | 250-270°C | Легко плавится, требует аккуратности |

| Полипропилен (PP) | 280-300°C | Требует предварительного прогрева |

| Полиэтилен (PE) | 260-280°C | Сложная адгезия, нужен припой с добавками |

Армирование крупных разломов стальной сеткой

При значительных повреждениях пластика (трещины более 5 см, сквозные отверстия или утрата фрагментов) армирование стальной сеткой обеспечивает прочную основу для последующего шпатлевания и предотвращает повторное расхождение краёв. Метод подходит для силовых элементов: креплений подлокотников, каркасов сидений, кронштейнов.

Ключевым этапом является подготовка поверхности: края разлома зачищаются шкуркой под углом 45° для увеличения площади контакта, обезжириваются уайт-спиритом. Сетка вырезается с запасом 2-3 см за границы дефекта, фиксируется на внутренней стороне детали.

Технология армирования

Для монтажа сетки применяется двухкомпонентная эпоксидная смола:

- Смешайте смолу с отвердителем в пропорции, указанной производителем.

- Нанесите тонкий слой состава на зону ремонта изнутри детали.

- Прижмите сетку, устраняя пузыри воздуха. Убедитесь, что она повторяет контуры поверхности.

- Покройте сетку вторым слоем смолы, полностью утапливая её в клеевой массе.

После полимеризации эпоксидки (24-48 часов) внешняя сторона разлома укрепляется:

- Пропил V-образной канавки вдоль трещины.

- Заполнение канавки термопластичным адгезивом или стекловолоконной шпатлёвкой.

- Шлифовка после высыхания.

Критические параметры выбора сетки:

| Характеристика | Рекомендуемое значение |

| Толщина проволоки | 0,3-0,5 мм |

| Размер ячейки | 3-6 мм |

| Материал | Нержавеющая сталь или оцинковка |

Важно: При работе с эпоксидкой используйте перчатки и вентиляцию. Для сложных рельефов сетка предварительно формуется на матрице из пластилина. Финишное шпатлевание выполняйте после полного затвердевания армирующего слоя.

Склеивание отколотых фрагментов двухкомпонентным клеем

Перед началом работ тщательно обезжирьте склеиваемые поверхности пластика изопропиловым спиртом или специальным очистителем, удаляя грязь и следы масел. Зашкурьте места соединения наждачной бумагой P120-P180 для улучшения адгезии, затем удалите образовавшуюся пыль кистью.

Подготовьте клей согласно инструкции производителя: смешайте основной компонент с отвердителем в указанных пропорциях. Используйте для смешивания чистую пластиковую или стеклянную поверхность, тщательно перемешивая состав в течение 30-60 секунд до однородности.

Технология склеивания

Нанесите тонкий слой клея на обе склеиваемые поверхности при помощи зубочистки или тонкой кисти. Важно: избегайте излишков состава – при сжатии деталей выступившие излишки могут деформировать пластик.

Соедините фрагменты с усилием, фиксируя их в правильном положении. Используйте зажимы или струбцины для плотного прижима, предварительно проложив защитную пленку между зажимом и пластиком. Удалите выступившие излишки клея ватной палочкой, смоченной в ацетоне.

Критические параметры процесса:

- Время фиксации: 5-15 минут (указано производителем)

- Температурный режим: +18°C - +25°C

- Полное отверждение: 12-24 часа

Рекомендации:

- Работайте в проветриваемом помещении – пары клея токсичны

- Используйте перчатки для защиты кожи

- Применяйте специализированные клеи для пластика: эпоксидные, полиуретановые или цианакрилатные с активатором

| Тип пластика | Рекомендуемый клей | Особенности |

|---|---|---|

| ABS | Цианакрилатный + праймер | Требует активации поверхности |

| Полипропилен | Специальный PP-клей | Необходима предварительная обработка пламенем |

| Поликарбонат | Эпоксидная смола | Избегать контакта с растворителями |

После полимеризации аккуратно зачистите шов мелкозернистой наждачной бумагой P400. При необходимости восстановите текстуру пластика специальными пастами или методом горячего тиснения. Проведите финальную окраску шва аэрозольной краской, подобранной по цвету детали.

Использование ремонтных составов стандартных восстановительных наборов

Стандартные наборы для ремонта пластика включают двухкомпонентные составы на основе эпоксидной смолы или специального пластикового цемента, отвердитель, адгезионный активатор, шпатели разного размера, абразивные материалы (наждачную бумагу с разной зернистостью) и иногда армирующую сетку для крупных повреждений. Компоненты тщательно дозируются и смешиваются в пропорциях, указанных производителем, непосредственно перед применением для сохранения рабочих свойств.

Перед нанесением состава поврежденная зона обезжиривается и зачищается, края трещин или сколов стачиваются под углом 90° для увеличения площади контакта. При сквозных повреждениях с обратной стороны крепится армирующая подложка из сетки или алюминиевой фольги, фиксируемая каплей состава. Основной ремонтный слой наносится шпателем с избытком, заполняя дефект и формируя небольшой бугор для последующей шлифовки.

Ключевые этапы работы с составами

- Подготовка поверхности: Обработка абразивом (Р80-Р120), обезжиривание антисиликоном.

- Активация адгезии: Нанесение праймера из набора кистью на рабочую зону.

- Смешивание компонентов: Тщательное перемешивание основы и отвердителя в течение 1-2 минут до однородности.

- Нанесение: Заполнение дефекта слоями (не более 3 мм за один проход) с межслойной сушкой 10-15 минут.

- Первичное отверждение: Выдержка 30-40 минут при +20°C до потери липкости.

- Черновая шлифовка: Обработка абразивом Р180-Р240 для выравнивания рельефа.

Важные нюансы: При глубоких повреждениях применяется поэтапное наращивание с промежуточной шлифовкой каждого слоя. Составы чувствительны к температуре – при +15°C и ниже время полимеризации увеличивается вдвое. Излишки материала удаляются растворителем до отверждения. Для цветного пластика в состав добавляется колер из набора, но точное совпадение тона достигается только последующей покраской.

Формирование текстуры поверхности после базовой заделки

После полного отверждения шпатлевки и обработки поверхности абразивами (P400-P600), приступают к воссозданию оригинальной текстуры пластика. Гладкая основа не соответствует заводскому виду большинства деталей, поэтому требуется имитация фактуры – "шагрени", "апельсиновой корки" или специфического рельефа.

Ключевой этап – нанесение специальных текстурных составов. Используются либо аэрозольные текстурирующие грунты (содержащие мелкие частицы-наполнители), либо жидкий пластик с эффектом текстуры. Состав наносится тонким, равномерным слоем методом распыления на отремонтированный участок, захватывая небольшую часть прилегающей неповрежденной поверхности для маскировки границы.

Техника нанесения и контроль

Для достижения реалистичного результата критически важны:

- Дистанция распыления: 20-30 см от поверхности (точное расстояние зависит от состава и желаемой выраженности текстуры, указано на баллоне).

- Движение руки: Плавные, перекрывающиеся проходы в одном направлении без остановки струи над деталью.

- Сравнение с оригиналом: Постоянное визуальное и тактильное сопоставление формируемой текстуры с неповрежденной зоной пластика.

- Поэтапное нанесение: Лучше нанести 2-3 очень тонких слоя с промежуточной сушкой 5-10 минут, чем один толстый, который может потечь или дать грубую, неестественную фактуру.

Перед финишной покраской текстурирующий слой должен полностью высохнуть согласно инструкции производителя (обычно 15-30 минут). Легкая шлифовка только выступающих частиц текстуры сверхкрупным абразивом (P1000-P1200) "на сухую" допустима для снятия возможной "пыльности" покрытия, но без усилий, чтобы не срезать рельеф.

Грунтовка отремонтированных участков адгезионным составом

После полного отверждения шпаклевки и тщательной шлифовки поверхности переходят к нанесению адгезионного грунта. Этот этап критически важен для обеспечения прочного сцепления последующих слоев (краски, лак) с отремонтированной зоной. Поверхность пластика должна быть абсолютно чистой и обезжиренной перед началом работ.

Адгезионный грунт выбирается специально для пластиковых деталей, обычно на основе полиуретана или эпоксидных смол. Он создает шероховатый микрорельеф и химически активирует поверхность. Наносится тонким равномерным слоем с помощью краскопульта или из аэрозольного баллона на расстоянии 20-30 см от детали. Избегайте подтеков и слишком толстого слоя.

Правила нанесения и сушки

- Работайте в проветриваемом помещении при температуре +18...+25°C

- Используйте респиратор и перчатки

- Наносите 1-2 тонких слоя с межслойной сушкой 5-10 минут

- Полное отверждение занимает 30-90 минут (смотрите инструкцию производителя)

Контроль качества: После высыхания поверхность должна приобрести матовость и равномерную шероховатость. Проведите пальцем – ощущается легкая "бархатистость". Отсутствие глянцевых пятен свидетельствует о правильной адгезии.

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Недостаточная очистка поверхности | Отслаивание грунта | Обезжиривание уайт-спиритом |

| Нанесение толстым слоем | Подтеки, длительная сушка | Держать баллон на расстоянии 25 см |

| Преждевременная покраска | Пузырение покрытия | Соблюдение времени полимеризации |

Важно: Для гибких элементов (панели дверей, бамперы) применяйте грунты с добавлением пластификаторов. Наносите следующий слой ЛКП только после полного высыхания адгезионного состава – проверьте инструкцией производителя.

Подбор краски по типу пластика и цвету кода

Определение типа пластика – критически важный этап, так как разные полимеры требуют специфичных грунтовок и красок для надежной адгезии. Наиболее распространены в салоне автомобиля ABS, полипропилен (PP), полиэтилен (PE) и поливинилхлорид (PVC). Идентифицировать материал можно по маркировке на обратной стороне детали (символы в треугольнике) или тесту на плавучесть: ABS тонет в воде, PP/PE – всплывают.

Поиск заводского кода цвета обязателен для точного колорирования. Код указывается в сервисной книжке, на шильдиках в дверных проемах или под капотом (формат вида L**, WA или 1**). При отсутствии данных снимите лючок бензобака или элемент обшивки – часто код дублируется на скрытых участках. Если код утерян, используйте спектрометр в автомастерской для сканирования уцелевшего фрагмента.

Технология выбора материалов

Для полипропилена (PP) и полиэтилена (PE) применяйте двухкомпонентные адгезионные грунты с пометкой "Plastic Primer" или "PP Adhesion Promoter". ABS и PVC менее капризны – достаточно стандартных акриловых грунтов. Краску выбирайте из линеек для пластика:

- Аэрозольные баллоны с маркировкой "Flexible" – сохраняют эластичность

- Полиуретановые составы – устойчивы к истиранию

- Эпоксидные смеси – для деталей с высокой нагрузкой

| Тип пластика | Рекомендуемый грунт | Особенности окрашивания |

| PP / PE | Адгезионный праймер с полиолефинами | Обязательная обработка антистатиком, нанесение за 10 минут после грунта |

| ABS | Акриловый грунт 1K или 2K | Допускает шлифовку перед окраской |

| PVC / Винил | Спецгрунты для мягких пластиков | Требует добавления пластификатора в краску |

Перед финишным окрашиванием проверьте совпадение оттенка на тестовой поверхности или ненужном обрезке. Наносите краску в 2-3 тонких слоя с межслойной сушкой 15-20 минут. Для защиты используйте матовый или глянцевый лак (в зависимости от текстуры оригинала), добавляя 5-10% пластификатора для гибких деталей.

Технология нанесения базовой краски на ремонтную зону

Перед нанесением базы убедитесь, что подготовленная поверхность идеально чистая и обезжиренная. Используйте специальный обезжириватель и безворсовые салфетки, двигаясь от центра зоны ремонта к краям. Не прикасайтесь к поверхности голыми руками после обработки.

Наденьте респиратор и перчатки для защиты. Тщательно перемешайте краску в банке согласно инструкции производителя, затем перелейте необходимое количество в пистолет-краскопульт. Добавьте рекомендованный разбавитель в точной пропорции и профильтруйте смесь через воронку с фильтром.

Этапы распыления

Выполните пробное напыление на тестовую поверхность (картон или старую деталь) для проверки консистенции и факела. Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см. Начинайте движение до нажатия курка и заканчивайте после его отпускания.

- Нанесите первый тонкий слой ("туман") с перекрытием 30%

- Выдержите межслойную выдержку (2-5 минут согласно техкарте краски)

- Нанесите второй полноценный слой с перекрытием 50%

- Повторите для третьего слоя при необходимости насыщенности

Избегайте распространенных ошибок:

- Подтеки – избыток материала или медленные движения

- Апельсиновая корка – неправильная вязкость или давление воздуха

- Неравномерный тон – нарушение дистанции распыления

Контролируйте покрытие при хорошем освещении под разными углами. После высыхания (15-30 минут) проверьте укрывистость – основа должна быть равномерной без просвечивающего грунта. При обнаружении дефектов аккуратно отшлифуйте проблемные участки мелкой абразивной пастой перед нанесением лака.

Защитное лакирование окрашенного участка

Нанесение защитного лака – финальный этап восстановления пластиковой детали, закрепляющий результат окрашивания и создающий износостойкое покрытие. Лак формирует глянцевую поверхность, идентичную заводской, и предотвращает выцветание краски под воздействием ультрафиолета, химических средств и механических повреждений. Отказ от лакирования резко сокращает срок службы ремонта.

Используйте только совместимые с базовой краской и пластиком автомобильные лаки, предпочтительно в аэрозольной форме для равномерного распыления. Алкидные или акриловые двухкомпонентные составы обеспечивают максимальную прочность и долговечность. Обязательно применяйте лак из той же линейки, что и краска, во избежание конфликта материалов (растворения, сворачивания).

Правила нанесения защитного лака

- Подготовка поверхности: Убедитесь, что краска полностью высохла (согласно инструкции производителя). Обезжирьте участок антисиликоном или спиртовым очистителем, используя безворсовую салфетку. Не прикасайтесь к поверхности голыми руками.

- Подготовка лака: Тщательно встряхивайте баллон не менее 2-3 минут. Прогрейте его до +20...+25°C в емкости с теплой водой для улучшения распыления и текучести. Используйте малярный скотч и пленку для защиты прилегающих зон.

- Техника нанесения:

- Держите баллон перпендикулярно поверхности на расстоянии 20-30 см.

- Наносите лак тонкими крестообразными слоями (сначала горизонтальные движения, затем вертикальные).

- Первый слой – легкий "туман" (праймер) для адгезии. Дайте ему подсохнуть 5-10 минут.

- Нанесите 2-3 полноценных влажных слоя с межслойной сушкой 10-15 минут. Избегайте потеков и пропусков.

- Сушка и полировка: Обеспечьте полную сушку в чистом, теплом помещении без пыли (минимум 24 часа до эксплуатации). Для устранения мелких дефектов (пылинки, шагрень) после полного отверждения (через 2-3 дня) отполируйте лак мягкой пастой и войлочным кругом на малых оборотах.

| Проблема | Причина | Профилактика |

|---|---|---|

| Белесые разводы ("молочность") | Высокая влажность воздуха, слишком толстый слой | Работа в сухом помещении, нанесение тонких слоев |

| Кратеры, шагрень | Загрязнение поверхности, попадание силикона | Тщательная очистка, применение антистатиков |

| Растворение краски | Несовместимость материалов, недостаточная сушка краски | Использование продуктов одной системы, соблюдение времени сушки |

Сушка покрытий и устранение дефектов шероховатости

После нанесения шпатлёвки или краски обеспечьте равномерную сушку в проветриваемом помещении без пыли. Оптимальная температура – 20–25°C, влажность не выше 65%. Используйте инфракрасную сушку только на минимальной мощности и расстоянии от 50 см, чтобы избежать деформации пластика. Время высыхания зависит от типа материала: акриловые составы – 3–6 часов, эпоксидные шпатлёвки – до 24 часов.

Шероховатости после высыхания устраняйте механической обработкой. Начните с наждачной бумаги P400-P600 для грубой шлифовки крупных дефектов, затем перейдите на P800-P1000 для сглаживания. Работайте круговыми движениями без сильного нажима, периодически протирая поверхность влажной салфеткой для контроля результата. Для труднодоступных участков используйте абразивные губки или гибкие шлифовальные колодки.

Технология устранения дефектов

Ключевые этапы финишной обработки:

- Обезжирьте отшлифованную зону антисиликоном

- Нанесите выравнивающий грунт тонким слоем (до 100 мкм)

- Повторите шлифовку после высыхания грунта бумагой P1200-P1500

Распространённые ошибки:

- Шлифовка непросохшего покрытия – вызывает задиры

- Использование сухого абразива – создаёт царапины

- Пропуск этапа обезжиривания – приводит к кратерованию

| Тип дефекта | Способ устранения | Инструмент |

|---|---|---|

| Крупные царапины | Повторное шпатлевание | Узкий шпатель 20 мм |

| Поры и кратеры | Локальное грунтование | Аэрозольный грунт |

| Пыльные включения | Полировка пастой | Войлочный круг |

Для финишного глянца отполируйте поверхность пастой GOI или автомобильным compound. Наносите состав микрофибровой салфеткой спиральными движениями, затем удалите излишки чистой тканью. Проверьте результат под углом 60° к источнику света – отсутствие матовых пятен свидетельствует о равномерности покрытия.

Финальная полировка поверхности до заводского глянца

После шлифовки пластик требует окончательной полировки для восстановления зеркального блеска. Используйте полировальную пасту с мелкодисперсным абразивом (типа G3, G10 или аналог для пластика), нанося её поролоновым или войлочным кругом на малых оборотах дрели/шуруповерта (800-1200 об/мин). Двигайте инструмент плавно, без остановок и сильного нажима, чтобы избежать перегрева и плавления материала.

Разделите поверхность на зоны 30х30 см, последовательно обрабатывая каждую до исчезновения матовости и царапин. Регулярно удаляйте излишки пасты чистой микрофиброй, контролируя результат под разными углами освещения. Для труднодоступных участков применяйте ручную полировку: нанесите пасту на мягкую ткань и круговыми движениями с легким давлением обрабатывайте зону 3-5 минут.

Критерии качественной полировки

Правильно обработанная поверхность должна соответствовать трём ключевым параметрам:

- Отсутствие визуальных дефектов: микроцарапины, мутные пятна, ореолы

- Равномерная отражающая способность: чёткое отображение объектов без искажений

- Тактильная гладкость: при проведении пальцем не ощущаются переходы или шероховатости

Этапы финишной обработки:

- Первичная полировка крестообразными движениями

- Удаление остатков пасты микрофиброй

- Контроль качества под галогеновой лампой

- Повторная обработка проблемных участков (при необходимости)

- Финишное протирание антистатическим спреем

Рекомендуемые материалы для разных типов пластика:

| Твёрдый пластик (панели, рамки) | Абразивность пасты: 5-10 мкм | Инструмент: войлочный круг |

| Мягкий пластик (декоративные вставки) | Абразивность пасты: 3-5 мкм | Инструмент: поролоновый круг |

| Текстурированные поверхности | Безабразивная силиконовая паста | Аппликатор из замши |

Избегайте использования восков и составов на масляной основе – они создают временный блеск, но провоцируют быстрое загрязнение. Для долговременного результата после полировки нанесите термостойкое прозрачное покрытие для пластика, совместимое с химией салона.

Ремонт мягкого пластика ручек наполнителем для кожи

Повреждения ручек дверей (трещины, потертости, вмятины) на мягком пластике салона эффективно устраняются специальным наполнителем для кожи. Этот материал обладает необходимой эластичностью после высыхания, что критично для постоянно деформирующихся при эксплуатации деталей.

Перед нанесением состава поврежденный участок требует тщательной подготовки: очистки от грязи и обезжиривания (например, спиртом), а также зачистки краев дефекта мелкой наждачкой для улучшения адгезии. Глубокие трещины предварительно стабилизируются.

Технология нанесения наполнителя

- Подготовка состава: Тщательно смешайте наполнитель с отвердителем согласно инструкции производителя. Добейтесь однородного цвета без разводов.

- Нанесение: С помощью узкого шпателя или пластиковой лопатки плотно заполните составом дефект, слегка превышая уровень поверхности. Удалите излишки.

- Предварительная сушка: Дождитесь схватывания материала (обычно 10-20 минут при комнатной температуре).

- Шлифовка: Аккуратно обработайте застывший наполнитель влажной шкуркой (P600-P800) до идеального выравнивания с основой. Избегайте перетирания.

- Окончательная сушка: Оставьте деталь на полное отвердение (срок уточните в инструкции к наполнителю).

Важные аспекты:

- Температурный режим: Работайте при +15°C...+25°C. Низкие температуры ухудшают эластичность.

- Скорость работы: Наносите смесь быстро – жизнеспособность готового состава ограничена (часто 3-5 минут).

- Финишная обработка: После высыхания обязательна покраска ремонтной зоны специализированной автоэмалью для пластика с предварительным грунтованием.

| Преимущества | Риски при нарушении технологии |

|---|---|

| Высокая эластичность ремонтной зоны | Растрескивание или отслоение наполнителя |

| Отличная адгезия к мягкому пластику | Потеря эластичности, "дубление" материала |

| Устойчивость к вибрациям и нагрузкам | Видимость ремонта после покраски |

Качественно выполненный ремонт наполнителем для кожи восстанавливает целостность и внешний вид ручки, обеспечивая длительную эксплуатацию без потери функциональности мягкого пластика.

Маскировка критических повреждений альтернативными элементами

При глубоких трещинах, сколах или утраченных фрагментах пластика классические методы ремонта (склейка, шпатлёвка) часто неэффективны или дают недолговечный результат. В таких случаях рациональным решением становится не восстановление, а грамотная маскировка дефекта с помощью сторонних элементов. Этот подход позволяет избежать дорогостоящей замены целой детали интерьера.

Альтернативные элементы не только скрывают повреждения, но и могут выполнять практические или декоративные функции, обновляя внешний вид салона. Ключевое преимущество – значительная экономия средств и времени по сравнению с поиском и установкой оригинальных запчастей, особенно для возрастных автомобилей.

Популярные способы маскировки

Выбор метода зависит от локализации и характера повреждения:

- Декоративные накладки: Готовые пластиковые, карбоновые или металлические накладки на руль, рукоятки КПП, дверные ручки, панели приборов. Закрывают сколы и потертости, фиксируются на клей или двусторонний скотч.

- Функциональные аксессуары: Установка держателей для телефонов/планшетов, дополнительных подстаканников, органайзеров для мелочи или чехлов на подлокотники прямо поверх поврежденной зоны.

- Текстильные решения: Пошив или подбор чехлов на сиденья с увеличенными боковинами (маскируют нижние части передних панелей), использование ковриков или карманов на торпедо.

- Виниловые пленки/наклейки: Подходят для плоских или слаборельефных поверхностей (центральный тоннель, крышка бардачка). Выбирают текстурированные или темные пленки, максимально скрывающие неровности.

- Светодиодная подсветка: Монтаж LED-ленты в щель трещины или вдоль скола (актуально для торпедо, дверных карт). Свет отвлекает внимание от дефекта.

Важно: Перед установкой элемента поврежденную поверхность обязательно обезжиривают и зачищают от отслоившегося пластика для надежной адгезии.

Профилактический уход и защита пластика для предотвращения повреждений

Регулярное удаление пыли и грязи – основа профилактики. Используйте микрофибровую салфетку или мягкую щетку для труднодоступных мест. Агрессивные химические средства категорически запрещены, так как разрушают структуру пластика и вымывают пластификаторы.

Применяйте исключительно специализированные очистители для автомобильного пластика с нейтральным pH. Всегда тестируйте средство на малозаметном участке перед полной обработкой. Избегайте абразивных материалов и грубых губок, оставляющих микроцарапины, которые ускоряют старение поверхности.

Ключевые методы защиты

Кондиционирование: Наносите силиконовые или полимерные кондиционеры каждые 2-3 месяца. Они восстанавливают эластичность, создают барьер от ультрафиолета и замедляют выцветание. Равномерно распределяйте средство тонким слоем, избегая жирных разводов.

UV-защита: Используйте спреи или кремы с УФ-фильтрами, особенно на деталях под прямыми солнечными лучами (торпедо, стойки). Альтернатива – установка солнцезащитных экранов или тонировка стекол.

Температурный контроль: Не допускайте экстремальных перепадов: прогревайте салон зимой перед интенсивной очисткой, летом проветривайте перегретый автомобиль перед использованием химии.

План ухода

- Еженедельно: Сухая уборка микрофиброй.

- Ежемесячно: Влажная очистка спецсредством.

- Квартально: Нанесение кондиционера/защиты.

- Сезонно: Интенсивная UV-обработка перед летом.

| Тип защиты | Частота | Эффект |

|---|---|---|

| Силиконовый кондиционер | 1 раз в 3 мес | Глянец, влагостойкость |

| Матовый полимер | 1 раз в 4-6 мес | Anti-dust, натуральный вид |

| UV-спрей | 1 раз в 2 мес (лето) | Блокировка выгорания |

Важно: Избегайте попадания кондиционеров на руль и педали – это создает риск проскальзывания. Для вентиляционных решеток применяйте мягкие кисти без распыления жидкостей внутрь системы.

Анализ типовых ошибок и их устранение на финальной стадии

На этапе финишной обработки пластика часто проявляются дефекты, связанные с нарушением технологии подготовки или нанесения материалов. Несоблюдение временных интервалов между слоями, игнорирование условий сушки и спешка при шлифовке приводят к локальным повреждениям покрытия, требующим переделки работы.

Критически важно выявить эти недочеты до сборки деталей в салоне, так как после монтажа исправления усложняются. Системный анализ поверхности под разными углами освещения помогает обнаружить даже малозаметные изъяны, которые могут прогрессировать при эксплуатации автомобиля.

Распространенные дефекты и способы их коррекции

- Шероховатость/«апельсиновая корка»

Причина: Слишком густой слой краски, неправильный подбор сопла краскопульта.

Устранение: Аккуратное шлифование поверхности абразивом P800-P1000 с последующей полировкой пастой. Нанесение финишного лака тонким слоем. - Пыль и ворс в покрытии

Причина: Недостаточная очистка детали перед окраской, работа в неподготовленном помещении.

Устранение: После полного высыхания – локальная шлифовка дефектных зон, обезжиривание и нанесение выравнивающего лака. - Расплывание тонировки стыков

Причина: Использование неподходящих растворителей для подкрашивания царапин.

Устранение: Счистка поврежденного слоя, аккуратное нанесение красителя микрокистью с поэтапной просушкой.

| Ошибка | Технология исправления | Инструменты/материалы |

|---|---|---|

| Матовые пятна после полировки | Повторная полировка круговыми движениями с увеличением оборотов шлифмашинки | Полировальная паста (тип «Finish»), войлочный круг |

| Отслоение покрытия на гранях | Зачистка края на 5-7 мм от скола, послойное нанесение грунта и краски с перекрытием | Абразив P500, адгезионный праймер, аэрограф |

- Контроль совпадения цвета: При несоответствии оттенка – нанесение дополнительного слоя пигмента с тестированием на образце. Для металликов – регулировка угла распыления.

- Устранение микротрещин: Расширение трещины конусным надфилем, заполнение эпоксидным пластификатором, выдержка 24 часа перед шлифовкой.

Список источников

При подготовке материалов по ремонту автомобильного пластика использовались проверенные технические ресурсы и практические руководства. Акцент делался на источники с детальными инструкциями и подтверждёнными методиками восстановления салонных деталей.

Отбирались публикации, содержащие актуальные данные о совместимости материалов, современных ремонтных составах и технологиях. Ключевыми критериями были ясность изложения, наличие пошаговых алгоритмов и применимость советов в гаражных условиях.

- Профильные автомобильные форумы (Drive2, Авто Клуб)

- Видео-инструкции на YouTube-каналах авторемонтников

- Блоги специалистов по кузовному ремонту

- Технические мануалы производителей автокосметики

- Практические руководства по реставрации пластика (издания типа "Авторемонт своими руками")

- Инструкции к ремонтным составам (эпоксидные шпатлёвки, пластиковые сварки)

- Официальные техники ремонта от производителей автомобилей