Виды рулевых редукторов и советы по выбору

Статья обновлена: 01.03.2026

Рулевой редуктор – критически важный компонент системы управления транспортного средства, преобразующий вращение рулевого колеса в поворот управляемых колес. Его надежность и корректная работа напрямую влияют на безопасность и комфорт вождения.

На рынке представлены различные типы рулевых редукторов, отличающиеся конструкцией, принципом действия и сферой применения. Понимание их особенностей является ключевым фактором для правильного выбора агрегата, соответствующего конкретным требованиям транспортного средства и условиям эксплуатации.

В данной статье подробно рассмотрены основные виды рулевых редукторов – червячные, реечные, винтовые и комбинированные, их преимущества и недостатки. Также даны практические рекомендации по подбору оптимального редуктора, учитывающие технические характеристики автомобиля, интенсивность нагрузок и необходимый уровень надежности.

Основные конструкции: червячные редукторы

Червячный редуктор базируется на передаче вращения между скрещивающимися под прямым углом валами посредством червяка (винт с резьбой) и червячного колеса (зубчатое колесо со специфическим профилем зубьев). Червяк выступает ведущим звеном, а колесо – ведомым, обеспечивая высокое передаточное отношение в одной ступени.

Ключевым преимуществом конструкции является самоторможение: обратная передача движения от колеса к червяку невозможна из-за значительного угла подъёма резьбы и силы трения. Это исключает самопроизвольное движение выходного вала под нагрузкой без активного вращения червяка.

Разновидности по расположению червяка

- С нижним расположением червяка: Червяк находится под колесом. Смазка элементов погружением упрощена, но повышается риск загустевания масла и потерь на перемешивание.

- С верхним расположением червяка: Червяк размещён над колесом. Требует принудительной смазки, но снижает потери на перемешивание масла и улучшает теплоотвод.

- С боковым (горизонтальным) расположением: Оси червяка и колеса находятся в одной горизонтальной плоскости. Компактны, часто используются в ограниченном пространстве.

Классификация по форме червяка:

- Цилиндрические (архимедовы): Профиль резьбы в осевом сечении трапецеидальный. Наиболее просты в изготовлении.

- Глобоидные: Червяк имеет вогнутую форму, охватывающую колесо. Увеличивает площадь контакта зубьев, повышая КПД и нагрузочную способность, но сложнее и дороже в производстве.

- Тороидальные (конволютные): Зубья колеса имеют дугообразную форму для лучшего контакта с цилиндрическим червяком. Улучшают плавность хода.

Типы зацепления:

- Линейчатое зацепление (ZA, ZI, ZN): Профили зубьев прямолинейны в определённых сечениях (осевом, нормальном, торцовом). Проще в нарезке.

- Нелинейчатое зацепление (ZK, ZE): Профиль зубьев криволинейный. Обеспечивает лучшую несущую способность и плавность работы, но требует точного шлифования.

Критерии выбора для рулевых систем:

| Фактор | Рекомендация | Причина |

| Передаточное число | Высокое (16:1 - 24:1) | Обеспечивает необходимое усилие на руле и точность управления |

| Самоторможение | Обязательно | Блокирует передачу ударов от колёс на руль, повышает безопасность |

| КПД | ≥ 60-70% (предпочтительно глобоидные) | Снижает усилие водителя, особенно важно для систем без усилителя |

| Люфт | Минимальный (регулируемый) | Влияет на точность и "чувствительность" рулевого управления |

| Защита от коррозии | Усиленная (герметичный корпус, спецпокрытия) | Эксплуатация в условиях влаги, реагентов, грязи |

Важно: Для современных автомобилей с усилителем руля требования по КПД и плавности хода возрастают. Предпочтение отдаётся глобоидным или тороидальным редукторам с нелинейчатым зацеплением и термообработанными сталями для повышения износостойкости.

Шестерёнчатые механизмы: особенности работы

Шестерёнчатые передачи преобразуют крутящий момент и скорость вращения между валами посредством зубчатого зацепления. Основной принцип основан на кинематическом взаимодействии профилей зубьев, обеспечивающем непрерывную передачу усилия с минимальным проскальзыванием. Эффективность работы определяется точностью изготовления зубьев, качеством материалов и правильностью монтажа.

Передаточное отношение рассчитывается как отношение числа зубьев ведомой шестерни к ведущей, определяя изменение скорости и момента. Важными характеристиками являются КПД (до 98% у цилиндрических передач), уровень шума, несущая способность и устойчивость к ударным нагрузкам. Работоспособность напрямую зависит от соблюдения норм смазки и защиты от абразивного износа.

Ключевые типы и параметры

- Цилиндрические: Параллельные валы, прямые/косые/шевронные зубья. Применяются при высоких скоростях вращения.

- Конические: Пересекающиеся валы (обычно 90°). Круговые/прямые зубья для изменения плоскости передачи момента.

- Червячные: Перекрещивающиеся валы. Обеспечивают высокое передаточное число (до 100:1) и самоторможение.

- Планетарные: Компактная компоновка с центральной, сателлитами и коронной шестернями. Равномерное распределение нагрузки.

| Параметр | Цилиндрические | Конические | Червячные | Планетарные |

|---|---|---|---|---|

| КПД (%) | 95-98 | 90-97 | 70-90 | 94-97 |

| Передаточное число | 1:1 - 8:1 | 1:1 - 6:1 | 5:1 - 100:1 | 3:1 - 12:1 |

| Шумность | Средняя | Высокая | Низкая | Низкая |

| Самоторможение | Нет | Нет | Да | Нет |

При выборе учитывают: требуемое передаточное отношение, направление нагрузок (радиальные/осевые), допустимые габариты, температурный режим и необходимость реверса. Червячные пары оптимальны для больших редукций при ограниченном пространстве, планетарные схемы – для компактных высокомоментных решений, цилиндрические – для высокооборотных передач с минимальными потерями.

Реечные редукторы: применение и преимущества

Реечные редукторы применяются в системах преобразования вращательного движения в поступательное. Основная сфера использования – рулевые механизмы легковых и грузовых автомобилей, где зубчатый сектор вала червяка входит в зацепление с рейкой, перемещая её при повороте руля.

Также они востребованы в промышленном оборудовании: координатных столах станков ЧПУ, подъёмных механизмах, автоматизированных линиях и робототехнике. Их конструкция обеспечивает прямое воздействие на исполнительный орган без промежуточных звеньев.

Ключевые преимущества

Основные достоинства реечных систем:

- Высокая точность позиционирования благодаря минимальному люфту в зацеплении

- Компактность конструкции при значительном передаваемом усилии

- Прямая передача усилия без дополнительных преобразователей движения

- Низкие потери мощности (КПД до 95%)

- Простота обслуживания и ремонта

Сравнительные характеристики:

| Параметр | Преимущество | Ограничение |

|---|---|---|

| Длина хода | Не ограничена длиной рейки | Требует жёсткой фиксации |

| Передаточное отношение | Регулируется шагом зубьев | Фиксировано для конкретной пары |

| Установка | Гибкая компоновка | Требует точной соосности |

Рекомендации по выбору: При подборе реечного редуктора критичны расчёт пиковой нагрузки, требуемая скорость перемещения, точность позиционирования и условия эксплуатации. Для динамичных систем предпочтительны рейки с шевронными зубьями, компенсирующими температурные деформации.

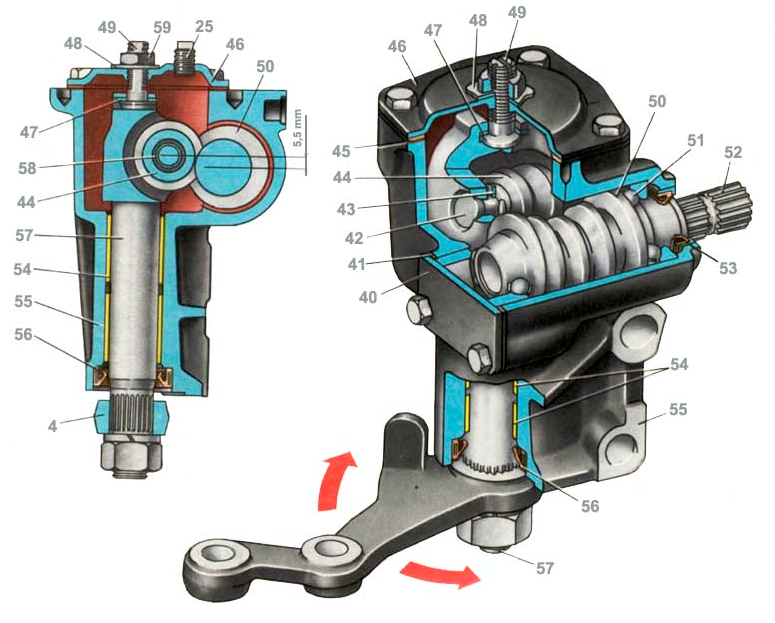

Комбинированные (секторные) системы

Комбинированные рулевые редукторы, часто именуемые секторными, совмещают принципы червячной и зубчатой передачи. В их основе лежит червячный вал, находящийся в постоянном зацеплении с зубчатым сектором (секторной шестерней). Вращение рулевого вала преобразуется червяком в поступательно-вращательное движение сектора, которое через сошку передается на тяги рулевого привода, обеспечивая поворот колес.

Данные системы характеризуются высокой механической прочностью и способностью выдерживать значительные нагрузки, особенно ударного характера. Они отличаются повышенной износостойкостью пар трения (червяк-сектор) и умеренным уровнем шума при работе, что обеспечивается оптимальным профилем зубьев сектора и качеством зацепления.

Рекомендации по выбору

При подборе секторного рулевого редуктора критически важно учитывать следующие параметры:

- Нагрузочная способность: Соотнесите максимальное усилие на рулевом колесе и ожидаемые ударные нагрузки с паспортными данными редуктора. Превышение нагрузок ведет к ускоренному износу сектора и червяка.

- Передаточное число: Определите требуемое соотношение (легкость управления vs. количество оборотов руля). Высокие передаточные числа облегчают вращение баранки, но увеличивают число оборотов от упора до упора.

- Условия эксплуатации:

- Для работы в условиях повышенной запыленности или влажности обязателен надежный сальниковый узел вала червяка и сошки.

- При частом контакте с реагентами (зимняя эксплуатация) предпочтительны корпуса и детали с антикоррозионным покрытием.

- Совместимость и монтаж: Убедитесь в полном соответствии посадочных мест, размеров валов (червяка, сошки) и характеристик рабочей жидкости (если используется ГУР) с конструкцией транспортного средства.

- Качество изготовления пары "червяк-сектор": Приоритет – шестерни, прошедшие термообработку, шлифовку и приработку для обеспечения плавности хода и долговечности. Проверяйте наличие гарантии от производителя.

Секторные редукторы оптимальны для грузового транспорта, автобусов, строительной и сельскохозяйственной техники, где надежность и стойкость к перегрузкам важнее компактности и минимального люфта.

Принцип усиления вращения рулевого колеса

Усиление вращения рулевого колеса достигается за счёт преобразования крутящего момента через зубчатую передачу внутри редуктора. Основная цель – снижение физических усилий водителя при повороте колёс за счёт увеличения передаваемого усилия на исполнительные механизмы. Конструктивно это реализуется через различные типы зубчатых зацеплений, которые определяют передаточное число и эффективность системы.

Ключевым параметром является передаточное отношение, показывающее соотношение между углом поворота руля и углом поворота колёс. Высокие значения (например, 16:1-20:1) обеспечивают лёгкость управления на малых скоростях, но требуют большего числа оборотов руля. Низкие значения (12:1-14:1) дают более "острый" отклик и меньший ход руля, однако усилие на руле возрастает.

Факторы влияния на эффективность усиления

- Тип зацепления: червячные передачи дают максимальное усиление, но имеют КПД 60-70%. Шестерёнчатые (реечные) системы эффективнее (85-90%), но сложнее в обеспечении высоких передаточных чисел.

- Качество изготовления: точность подгонки зубьев, класс чистоты поверхностей, отсутствие люфтов в подшипниках.

- Система смазки: подбор вязкости масла для минимизации потерь на трение при разных температурах.

| Тип передачи | Диапазон передаточных чисел | КПД (%) |

| Червячная | 12:1 – 24:1 | 60-75 |

| Коническая | 10:1 – 18:1 | 75-85 |

| Цилиндрическая | 8:1 – 16:1 | 85-95 |

Для достижения баланса между комфортом и управляемостью современные редукторы часто интегрируются с электроусилителями (ЭУР), где гидравлическое или электрическое воздействие дополняет механическое усиление. В гибридных системах электроника динамически корректирует передаточное отношение в зависимости от скорости движения и дорожных условий.

Коэффициент передачи: что влияет на легкость управления

Коэффициент передачи рулевого редуктора определяет соотношение между углом поворота рулевого колеса и углом поворота управляемых колёс. Чем выше этот коэффициент, тем больше оборотов руля требуется для полного поворота колёс, но тем меньше физическое усилие, прикладываемое водителем. Например, коэффициент 18:1 означает 18 оборотов руля для поворота колёс от упора до упора.

Низкий коэффициент передачи (например, 12:1) уменьшает количество оборотов руля, но требует значительного мышечного усилия, особенно при маневрировании на низкой скорости или парковке. Это актуально для спортивных авто, где важна быстрая реакция. Высокий коэффициент (например, 24:1) облегчает вращение руля, но увеличивает число оборотов, что может снизить точность управления на высокой скорости.

Факторы влияния на выбор коэффициента

Оптимальный коэффициент подбирается с учётом:

- Массы автомобиля – тяжёлые внедорожники требуют повышенного коэффициента для снижения усилия

- Диаметра шин – широкопрофильные покрышки создают большее сопротивление повороту

- Наличия усилителя руля – ГУР/ЭУР позволяют использовать меньшие коэффициенты без потери комфорта

- Условий эксплуатации – для бездорожья предпочтительны значения 20:1 и выше

| Тип транспорта | Рекомендуемый коэффициент | Влияние на управление |

|---|---|---|

| Легковые авто (с усилителем) | 14:1 – 16:1 | Баланс комфорта и точности |

| Грузовики/внедорожники | 18:1 – 24:1 | Максимальное снижение усилий |

| Спортивные автомобили | 12:1 – 14:1 | Прямая связь с дорогой, минимальный ход руля |

Критично учитывать синхронизацию коэффициента передачи с характеристиками усилителя. Несоответствие приводит к эффекту "пустого руля" или чрезмерному усилию. Для машин без ГУР коэффициент всегда выше 20:1. Проверяйте совместимость с техническими требованиями производителя.

Материалы изготовления корпусов: чугун vs алюминий

Чугунные корпуса традиционно применяются в рулевых редукторах благодаря исключительной прочности и демпфирующим свойствам. Материал эффективно гасит вибрации от дорожного покрытия и двигателя, что снижает шумовую нагрузку. Литой чугун обладает высокой износостойкостью, обеспечивая защиту внутренних компонентов при ударных нагрузках. Толстостенная конструкция минимизирует деформации под давлением, сохраняя точность зацепления шестерён. Основной недостаток – значительный вес, увеличивающий общую массу рулевого механизма и ограничивающий применение в легковых автомобилях.

Алюминиевые сплавы получили распространение благодаря малому удельному весу и технологичности литья. Современные термообработанные сплавы (например, АК12М2) приближаются к чугуну по прочности при циклических нагрузках. Для компенсации меньшей жёсткости используются рёбра жёсткости и усиленные посадочные места. Критичным преимуществом является коррозионная стойкость, исключающая необходимость защитных покрытий. Однако алюминий сильнее передаёт вибрации и требует точного расчёта толщин стенок для предотвращения остаточных деформаций в высоконагруженных узлах.

Критерии выбора материала

- Нагрузочные характеристики: Чугун предпочтителен для спецтехники и коммерческого транспорта, алюминий – для легковых авто

- Теплоотвод: Алюминий эффективнее рассеивает тепло от гидравлики

- Стоимость: Цена чугуна ниже, но обработка сложнее из-за твёрдости

- Ремонтопригодность: Алюминиевые корпуса чувствительны к перетяжке крепежа

| Параметр | Серый чугун | Алюминиевый сплав |

|---|---|---|

| Плотность (кг/м³) | 7000-7300 | 2700-2800 |

| Предел прочности (МПа) | 250-400 | 200-350 |

| Коэффициент демпфирования | Высокий | Низкий |

| Стойкость к коррозии | Требует покрытия | Высокая |

При проектировании современных редукторов часто применяют гибридные решения: силовые крышки и кронштейны выполняют из чугуна, а основной корпус – из алюминия. Для тяжёлых условий эксплуатации оптимальны чугунные корпуса с шаровидным графитом (ВЧ60), сочетающие прочность стали с демпфированием. В скоростных рулевых механизмах с электроусилителем доминируют алюминиевые корпуса с интегрированным теплоотводом.

Защита от коррозии: методы и покрытия

Коррозия металлических компонентов рулевого редуктора – ключевой фактор снижения срока службы и надежности системы. Воздействие влаги, реагентов и температурных перепадов вызывает окисление, разрушение деталей и утечки рабочей жидкости.

Для предотвращения коррозионных повреждений применяют комплекс методов, включая нанесение защитных покрытий, выбор стойких материалов и конструктивные решения. Эффективная защита критически важна для узлов, подверженных прямым контактам с агрессивной средой: корпуса, валы, крепежные элементы.

Основные методы защиты

Наиболее эффективные подходы к антикоррозионной защите:

- Гальванические покрытия: Цинкование (цинк-ламельное, термодиффузионное) и кадмирование создают барьерный и протекторный слои

- Лакокрасочные материалы (ЛКМ): Эпоксидные, полиуретановые и алкидные составы для корпусов. Требуют фосфатирования или грунтования

- Термическая обработка: Фосфатирование и оксидирование для улучшения адгезии ЛКМ и повышения стойкости

- Пассивная защита: Резиновые пыльники на тягах, уплотнительные манжеты, герметичные кожухи

| Тип покрытия | Преимущества | Ограничения |

|---|---|---|

| Горячее цинкование | Толстый слой, самовосстановление царапин | Деформация тонкостенных деталей, высокая стоимость |

| Эпоксидные грунты + ЛКМ | Химическая стойкость, адгезия | Требует подготовки поверхности, низкая эластичность |

| Алюминиевое напыление | Термостойкость, устойчивость к солевым туманам | Сложность нанесения в полостях, пористость |

Рекомендации по выбору:

- Для тяжелых условий (морской климат, зимние дороги) комбинируйте гальванику с ЛКМ

- Внутренние полости защищайте антикоррозионными консервантами на восковой основе

- Контролируйте целостность уплотнений и пыльников при ТО

- Избегайте контакта разнородных металлов (медь-алюминий) без изоляции

Типы уплотнений: предотвращение утечек масла

Уплотнительные элементы критически важны для герметизации рулевого редуктора, предотвращая утечки масла и защищая механизм от загрязнений. Неисправные уплотнения приводят к потере смазки, ускоренному износу деталей и потенциальным отказам рулевого управления. Правильный подбор типа уплотнения напрямую влияет на ресурс и надёжность узла.

Конструкция уплотнений должна учитывать специфику работы редуктора: давление масла, скорость вращения валов, температурный режим и внешние воздействия. Существует несколько ключевых типов уплотнений, каждый со своими особенностями применения и эксплуатационными характеристиками. Выбор оптимального решения требует анализа условий работы механизма.

Распространённые типы уплотнительных элементов

Основные конструкции уплотнений для рулевых редукторов:

- Радиальные сальники (манжеты): Наиболее распространённый тип. Резиновая рабочая кромка с подпружиненной губой прижимается к валу. Эффективны при умеренных скоростях и давлениях.

- Торцевые уплотнения: Состоят из двух прецизионных колец (вращающегося и статичного), прижатых друг к другу. Обеспечивают высокую герметичность при значительных давлениях и скоростях вращения.

- Многокромочные сальники: Имеют две или более рабочих губ. Дополнительные кромки улучшают защиту от загрязнений и создают резервные барьеры на случай износа основной губы.

- Сальниковые набивки: Уплотнительный материал (графит, тефлон, волокно) плотно набивается в камеру вокруг вала. Применяются в низкоскоростных узлах или для штоков.

- O-образные кольца (O-rings): Универсальные уплотнения круглого сечения для статичных соединений (крышки, фланцы) и некоторых видов возвратно-поступательного движения.

Рекомендации по выбору уплотнений:

- Для быстроходных валов используйте торцевые уплотнения или качественные радиальные сальники с усиленным каркасом.

- В условиях сильного загрязнения (строительная, сельхозтехника) выбирайте многокромочные сальники с пылезащитными кромками.

- Контролируйте состояние поверхности вала: шероховатость Ra ≤ 0.4 мкм, отсутствие задиров и коррозии.

- Подбирайте материал уплотнения под тип масла и температурный режим:

- NBR (нитрил): Бюджетный вариант для минеральных масел (до +100°C)

- FKM (фторкаучук): Для синтетических масел, высоких температур (до +200°C) и агрессивных сред

- ACM (акрил): Умеренная стойкость к температурам и маслам

- Обеспечивайте правильный монтаж: защищайте губы от повреждений, соблюдайте направление установки, не допускайте перекосов.

| Тип уплотнения | Макс. скорость (м/с) | Макс. давление (бар) | Типовое применение |

|---|---|---|---|

| Радиальный сальник | 10-15 | 3-5 | Входные/выходные валы редуктора |

| Торцевое уплотнение | 20-25 | 10-15 | Высокооборотные валы, насосы ГУР |

| Многокромочный сальник | 8-12 | 3-5 | Редукторы в условиях запылённости |

| Сальниковая набивка | 1-3 | 50+ | Штоки рулевых механизмов, низкоскоростные узлы |

Критерии нагрузки: как рассчитать усилие на редуктор

Расчет усилия на рулевом редукторе – критический этап выбора, определяющий надежность и долговечность системы. Неверная оценка нагрузки приводит к преждевременному износу, поломкам или отказу рулевого управления. Основная задача – определить максимальное усилие, передаваемое от рулевой колонки к управляемым колесам в экстремальных условиях эксплуатации.

Для точного расчета необходимо учитывать комплекс взаимосвязанных параметров, влияющих на сопротивление повороту колес. Ключевые факторы включают массу транспортного средства, характеристики шин, тип дорожного покрытия, геометрию подвески и трение в шарнирах. Игнорирование любого из них ведет к занижению реальных нагрузок и риску выхода редуктора из строя.

Основные параметры для расчета

Формула базового расчета статического усилия (F) на выходном валу редуктора:

F = (G × k × μ) / (R × η)

где:

- G – нагрузка на управляемую ось (кг)

- k – коэффициент распределения веса (обычно 0.4–0.6)

- μ – коэффициент трения шины с покрытием:

- Асфальт сухой: 0.7–0.9

- Грунт/снег: 0.3–0.5

- Лед: 0.1–0.2

- R – радиус поворота колеса (м)

- η – КПД рулевой трапеции (0.8–0.95)

Дополнительные динамические факторы:

- Скорость поворота: резкие маневры увеличивают нагрузку до 20%.

- Угол поворота: максимальное усилие возникает при повороте из крайнего положения.

- Ударные нагрузки: проезд неровностей требует запаса прочности 15–30%.

| Тип ТС | Диапазон усилий (Н) | Рекомендуемый запас |

|---|---|---|

| Легковые авто | 800–1,500 | 25% |

| Грузовики | 2,000–5,000 | 30–40% |

| Спецтехника | 5,000–12,000 | 40–50% |

Практические рекомендации: Используйте пиковое расчетное усилие для выбора редуктора по каталогу. Учитывайте ресурс работы: для интенсивной эксплуатации (строительная техника) применяйте коэффициент снижения нагрузки 0.7–0.8 от максимального паспортного значения. Проверяйте соответствие крутящего момента входного вала возможностям рулевой колонки и привода.

Совместимость с гидроусилителем руля (ГУР)

Не все рулевые редукторы рассчитаны на работу с гидроусилителем. Конструкция должна включать специальные гидравлические полости и каналы для циркуляции рабочей жидкости под давлением. Редукторы без этих элементов физически не могут интегрироваться в систему ГУР, что исключает их использование в современных автомобилях с таким типом усиления.

Ключевым параметром совместимости является соответствие технических характеристик редуктора параметрам насоса ГУР. Несовпадение по рабочему давлению или требуемому объему потока жидкости приводит к некорректной работе: "тяжелому" рулю, вибрациям, шумам или утечкам масла. Производители всегда указывают в документации возможность подключения к ГУР и допустимые параметры гидросистемы.

Критерии выбора для интеграции с ГУР

При подборе редуктора учитывайте следующие аспекты:

- Тип соединения гидролиний: Резьбовые порты должны точно совпадать с шлангами ГУР по диаметру, шагу резьбы и конфигурации (обычно метрическая или дюймовая).

- Расположение уплотнений: Сальники и кольца обязаны выдерживать рабочее давление системы (обычно 70-100 бар) без протечек.

- Соответствие характеристикам насоса:

Параметр Последствия несоответствия Давление Перегрузка насоса или недостаточное усиление Расход жидкости Рывки руля, завоздушивание системы

Важно: Установка несовместимого редуктора вызывает ускоренный износ насоса ГУР, повреждение рулевой рейки и потерю контроля над автомобилем. Всегда сверяйте каталожные номера оригинальных запчастей или используйте специализированные перекрестные каталоги при выборе аналога.

Интеграция с электроусилителем (ЭУР)

Интеграция рулевого редуктора с электроусилителем (ЭУР) обеспечивает точную синхронизацию между входными сигналами водителя и приложением усилия. ЭУР использует электродвигатель, управляемый блоком ECU, который анализирует данные с датчиков крутящего момента на рулевой колонке и скорости автомобиля. Это позволяет динамически регулировать усилие в зависимости от условий движения.

Редуктор в такой системе преобразует высокоскоростное вращение электродвигателя в необходимое усилие на рулевом механизме, обеспечивая плавность и отзывчивость. Ключевое требование – минимальный люфт и высокая жесткость конструкции редуктора для точной передачи усилия без задержек, что напрямую влияет на ощущения от рулевого управления и безопасность.

Критерии выбора редуктора для систем ЭУР

При подборе редуктора учитывают следующие параметры интеграции:

- Точность позиционирования: редуктор должен иметь минимальный гистерезис для мгновенной реакции на команды ЭУР.

- КПД передачи: ≥90% для снижения энергопотребления и нагрузки на электродвигатель.

- Совместимость с обратной связью: возможность интеграции энкодера для контроля положения выходного вала.

| Тип редуктора | Преимущества для ЭУР | Ограничения |

|---|---|---|

| Червячный | Высокое передаточное число, компактность | Сниженный КПД (85-90%) |

| Шестерёнчатый | КПД до 98%, низкий шум | Требует высокой точности изготовления |

| Планетарный | Равномерное распределение нагрузки, компактность | Сложность конструкции, стоимость |

Рекомендуется отдавать предпочтение редукторам с термообработанными зубьями и защитным покрытием для работы в условиях вибрации и перепадов температур. Обязательна валидация ресурса (≥200 тыс. циклов) и тестирование на совместимость с алгоритмами ЭУР конкретного производителя.

Габариты и весовые ограничения

Габаритные параметры рулевого редуктора напрямую влияют на возможность его интеграции в конкретную конструкцию транспортного средства. Несоответствие размерам моторного отсека или зоны установки сделает монтаж невозможным или потребует дорогостоящих доработок. Особое внимание уделите длине валов, диаметру корпуса и расположению крепежных элементов – эти факторы критичны при стесненных условиях.

Вес редуктора существенно воздействует на общую массу передней оси и развесовку машины. Превышение допустимых нагрузок ухудшает управляемость, увеличивает износ подвески и повышает расход энергии (в электромобилях). Для спецтехники и легких ТС (квадроциклы, малые погрузчики) приоритетом становится минимизация массы, тогда как для тяжелых машин допустимы более массивные, но ресурсоемкие модели.

Критерии выбора и типовые значения

При оценке габаритов и веса учитывайте следующие ключевые параметры:

- Монтажные размеры: расстояние между крепежными отверстиями, вылет вала, диаметр фланцев.

- Рабочий объем: компактные гидроредукторы (например, RGF-1200) занимают 30-40% меньше места, чем аналогичные механические.

- Класс техники:

- Легковые авто: ширина корпуса обычно 180-250 мм, вес 5-12 кг.

- Грузовики/автобусы: ширина 300-450 мм, вес 15-40 кг.

- Спецтехника: возможны нестандартные формы, вес до 100 кг.

| Тип редуктора | Типовая масса (кг) | Габаритная длина (мм) | Сфера применения |

|---|---|---|---|

| "Шестерня-рейка" | 4.5-8 | 200-280 | Легковые авто, микроавтобусы |

| Червячный | 12-25 | 300-400 | Грузовики, автобусы |

| Гидроусилитель (ГУР) | 18-45 | 350-500 | Строительная техника, тягачи |

Проверяйте соответствие паспортных значений габаритов и веса требованиям производителя техники. Для модернизации существующих систем используйте обмер посадочных зон и сравнение с технической документацией на редуктор. При работе с ограниченным пространством рассмотрите варианты со смещенным валом или компактными интегрированными ГУР.

Монтажные позиции: особенности установки на раму

Правильная установка рулевого редуктора напрямую влияет на долговечность компонентов, точность управления и безопасность эксплуатации техники. Ошибки монтажа провоцируют повышенные нагрузки, вибрации, ускоренный износ подшипников и уплотнений, а также могут вызвать заклинивание рулевого вала.

Выбор монтажной позиции определяется конструкцией машины и доступным пространством. Основные варианты включают установку спереди, сзади или сбоку относительно оси управляемых колес. Ключевыми факторами являются жесткость рамы в зоне крепления, отсутствие перекосов, обеспечение соосности валов и доступ для обслуживания.

Критерии надежной установки

Требования к раме: Монтажная площадка должна обладать повышенной жесткостью во избежание деформаций. При необходимости усиливается ребрами жесткости или накладными пластинами. Вибрации рамы передаются на редуктор, ускоряя износ зубчатых зацеплений.

Контроль соосности: Несоосность входного вала редуктора и карданного вала рулевой колонки не должна превышать 0,5°–1°. Нарушение приводит к биениям, перегреву подшипников и разрушению шлицевых соединений. Для компенсации допусков используются карданы с игольчатыми подшипниками.

Углы карданных валов: При использовании промежуточных валов соблюдайте ограничения по рабочим углам (обычно ≤25°). Превышение вызывает заедание, вибрации и повышенный износ шарниров. Обязательна периодическая смазка шарниров согласно регламенту производителя.

| Позиция установки | Преимущества | Ограничения |

|---|---|---|

| Спереди оси колес | Лучшая защита от ударов, короткие тяги | Риск повреждения при движении по бездорожью |

| Сзади оси колес | Защищенность от грязи, удобство обслуживания | Требуются удлиненные рулевые тяги |

| Боковое крепление | Экономия пространства по длине машины | Асимметричные нагрузки на раму |

Крепеж: Используйте только штатные болты класса прочности 8.8 и выше. Затяжку выполняйте динамометрическим ключом в последовательности «крест-накрест» с усилием, указанным в документации. Обязательно применяйте стопорные шайбы или контргайки.

Доступ для обслуживания: Обеспечьте свободный подход к сальникам, контрольной пробке уровня масла и пресс-масленкам. Минимальный зазор до соседних узлов – 50 мм для вентиляции и замены расходников. Избегайте расположения под выхлопной системой.

Советы по подбору для легковых автомобилей

При выборе рулевого редуктора для легкового авто критично учитывать конструктивные особенности модели и технические требования производителя. Ошибки в подборе приведут к нарушению управляемости, ускоренному износу шин и компонентов подвески.

Обязательно сверяйте каталожные номера оригинальной детали и аналогов. Учитывайте год выпуска автомобиля – даже в рамках одного модельного ряда возможны изменения в рулевом механизме между рестайлингами.

Ключевые критерии выбора

| Фактор | Рекомендации |

|---|---|

| Тип привода | Для переднеприводных моделей – реечные механизмы, для классических заднеприводных – червячные или рециркуляционные редукторы |

| Состояние подвески | При изношенных сайлентблоках или шаровых опорах избегайте редукторов с жестким усилием – это усилит вибрации |

| Эксплуатация | Для бездорожья выбирайте усиленные корпуса с защитой от ударов, для города – стандартные варианты |

Обязательные проверки перед покупкой:

- Соосность валов – биение выше 0.8 мм вызовет вибрации руля

- Качество уплотнений – резина должна быть термостойкой, без трещин

- Наличие сертификатов – для новых редукторов требуйте документы соответствия

При установке соблюдайте момент затяжки креплений (указан в мануале авто). Используйте только рекомендованные производителем смазки – несовместимые составы разрушают тефлоновые покрытия шестерен.

Требования к редукторам для коммерческого транспорта

Надежность и долговечность являются критическими параметрами, учитывая интенсивную эксплуатацию и высокие нагрузки в условиях перевозки грузов или пассажиров. Редуктор должен сохранять работоспособность при экстремальных температурах, вибрациях и длительных циклах работы без снижения эффективности.

Энергоэффективность напрямую влияет на топливную экономичность транспортного средства, что особенно важно для коммерческого парка. Минимизация механических потерь в зацеплении шестерен и оптимизация КПД конструкции позволяют сократить эксплуатационные расходы на протяжении всего жизненного цикла техники.

Ключевые технические требования

- Повышенная нагрузочная способность: устойчивость к крутящим моментам при старте с места и движении под уклон с полной массой

- Защищенность от внешних факторов: герметичный корпус, предотвращающий попадание влаги, пыли и реагентов

- Термостабильность: сохранение свойств смазочных материалов при температурах от -40°C до +120°C

| Параметр | Требование |

|---|---|

| Ресурс до капремонта | Не менее 500 000 км пробега |

| Уровень шума | Менее 78 дБ на скорости 80 км/ч |

| Ремонтопригодность | Возможность замены компонентов без демонтажа моста |

- Соответствие международным стандартам (ISO, SAE) по виброустойчивости и контактной прочности зубчатых пар

- Совместимость с системами ABS/ESP: точное позиционирование выходного вала для датчиков

- Адаптация к условиям эксплуатации: специальное исполнение для рейсов по бездорожью или низкотемпературным регионам

Специфика выбора для сельхозтехники

Эксплуатация сельскохозяйственной техники происходит в особо тяжелых условиях: постоянная вибрация, ударные нагрузки при работе на неровном рельефе, воздействие абразивной пыли, грязи, влаги и агрессивных химикатов (удобрения, СЗР). Температурный режим работы также отличается экстремальными перепадами – от морозов до сильной жары. Эти факторы предъявляют повышенные требования к надежности и защищенности всех узлов, включая рулевой редуктор.

Неправильный выбор редуктора для сельхозмашины чреват не только дорогостоящим ремонтом и простоем в критически важные периоды посевной или уборочной, но и прямым влиянием на безопасность оператора. Отказ рулевого управления на высокой скорости или при работе с навесным оборудованием может привести к аварии. Поэтому выбор должен быть основан на строгом соответствии условиям эксплуатации и техническим характеристикам конкретной машины.

Ключевые критерии выбора рулевого редуктора для сельхозтехники

При подборе рулевого редуктора для трактора, комбайна, самоходного опрыскивателя или другой сельхозмашины необходимо учитывать следующие аспекты:

- Повышенная Прочность и Ударная Стойкость: Конструкция корпуса, валов и шестерен должна выдерживать значительные вибрации и удары, характерные для полевых работ.

- Высокая Степень Защиты (IP): Обязательна эффективная защита от пыли, грязи и влаги. Требуется класс защиты не ниже IP65, а часто и IP67, чтобы предотвратить попадание абразивных частиц и воды внутрь механизма, особенно при мойке техники или работе в дождь.

- Устойчивость к Коррозии и Химикатам: Материалы корпуса и уплотнений должны быть устойчивы к коррозии и воздействию сельскохозяйственных химикатов. Часто применяется оцинкованная сталь или алюминиевые сплавы с защитным покрытием.

- Требуемое Усилие и Мощность: Редуктор должен обеспечивать достаточное усилие для поворота управляемых колес, особенно при работе с тяжелым навесным оборудованием (плуги, глубокорыхлители) или на переувлажненной/замерзшей почве. Необходимо учитывать параметры гидросистемы трактора (давление, расход).

- Тип Гидравлической Системы: Критически важно соответствие редуктора типу гидросистемы машины:

- Системы с гидроусилителем (ГУР): Требуют редукторы, рассчитанные на работу с определенным давлением и потоком масла от насоса.

- Электро-гидравлические системы (ЭГУР): Могут требовать специфические редукторы, совместимые с электронным блоком управления (ЭБУ).

- Комбинированные системы: Необходимо точное соответствие характеристикам.

- Надежность и Репутация Производителя: Предпочтение следует отдавать проверенным брендам, специализирующимся на комплектующих для сельхозтехники и имеющим хорошую репутацию по надежности и долговечности в тяжелых условиях.

- Доступность Запчастей и Сервис: Учитывайте наличие сети сервисных центров и доступность запасных частей (сальников, подшипников, уплотнений) для выбранной модели редуктора в вашем регионе.

Рекомендации:

- Приоритет Специализированных Решений: Выбирайте редукторы, специально разработанные и сертифицированные для применения в сельскохозяйственной технике. Они изначально спроектированы с учетом специфических нагрузок и условий.

- Строгое Соответствие Техническим Параметрам: Не пытайтесь установить редуктор, не соответствующий по усилию, давлению гидросистемы или посадочным размерам вашей машины. Это гарантированно приведет к преждевременному выходу из строя.

- Качественные Уплотнения: Обращайте особое внимание на качество и состояние сальников и манжет – это ключевой элемент защиты от загрязнений.

- Регулярное Обслуживание: Строго соблюдайте регламент обслуживания (проверка уровня/состояния масла в редукторе, если оно предусмотрено конструкцией, контроль состояния пыльников, соединений).

| Параметр | Особое значение для сельхозтехники | Рекомендации |

|---|---|---|

| Защита (IP) | Экстремальная запыленность, грязь, влага, мойка под давлением | Не ниже IP65, предпочтительно IP67 |

| Прочность | Вибрации, ударные нагрузки от неровностей поля | Усиленный корпус, термообработанные шестерни, подшипники высокой грузоподъемности |

| Химстойкость | Воздействие удобрений, пестицидов, гербицидов | Коррозионностойкие материалы (оцинковка, спецпокрытия), химически стойкие уплотнения |

| Совместимость с Гидросистемой | Работа с тяжелым навесным оборудованием, точность управления | Точное соответствие давлению и расходу ГСМ трактора, тип системы (ГУР/ЭГУР) |

| Температурный Диапазон | Работа в мороз и жару | Стабильная работа в широком диапазоне, подбор соответствующего масла (если применимо) |

Эксплуатация рулевого редуктора в сложных климатических условиях

При работе в экстремальных температурах критически важны устойчивость материалов и свойства смазочных составов. Для арктических условий (-40°C и ниже) требуются редукторы с морозостойкими уплотнениями из фторкаучука (FKM) и синтетическими маслами, сохраняющими текучесть. В жарком климате (+50°C и выше) применяются термостойкие сальники и высокоадгезивные смазки с повышенным индексом вязкости.

Агрессивные среды (морская вода, реагенты, песчаные бури) диктуют необходимость усиленной коррозионной защиты. Оптимальны корпуса из алюминиевых сплавов с анодным покрытием или нержавеющей стали, а также лабиринтные уплотнения с грязеотражателями. Для влажных регионов обязательна полная герметизация узла и использование гидрофобных смазок.

Ключевые рекомендации по выбору

- Защита от коррозии:

- Корпуса: анодированный алюминий AISI 316

- Крепеж: оцинкованная сталь или Dacromet-покрытие

- Температурная адаптация:

- Смазки: синтетические PAO/ESTER для диапазона -60°C...+150°C

- Уплотнения: FKM (арктика) / HNBR (пустыни)

| Климатическая зона | Риски | Спецификация редуктора |

|---|---|---|

| Высокогорье/Арктика | Обледенение, низкие температуры | Подогрев картера, антиобледенительные кожухи |

| Пустыни | Абразивная пыль, перегрев | Двойные пылезащитные кольца, радиаторы охлаждения |

| Морское побережье | Солевые туманы, влажность | Катодная защита, азотированные валы |

- Техобслуживание: Усильте частоту замены смазки (каждые 250 моточасов) при работе в абразивной среде

- Монтаж: Устанавливайте грязезащитные чехлы на тяги и сошки

- Контроль: Регулярно проверяйте момент затяжки креплений из-за вибраций на бездорожье

Ресурс работы: факторы износа шестерён

Ресурс шестерён рулевого редуктора определяется совокупностью эксплуатационных и конструкционных факторов. Интенсивность износа напрямую влияет на долговечность механизма и безопасность управления транспортным средством.

Ключевые аспекты включают качество материалов, условия эксплуатации и техническое обслуживание. Понимание этих факторов позволяет минимизировать деградацию зубчатых элементов и предотвратить преждевременный отказ системы.

Основные причины снижения ресурса

- Эксплуатационные перегрузки: Работа с предельной нагрузкой вызывает пластические деформации и выкрашивание поверхностей зубьев.

- Абразивный износ: Попадание частиц пыли или металлической стружки в смазочный материал действует как абразивный агент.

- Усталостные разрушения: Циклические напряжения приводят к образованию микротрещин на рабочих поверхностях.

- Коррозионные процессы: Взаимодействие с влагой и агрессивными средами снижает прочность материала.

- Недостаточная смазка: Низкий уровень масла или использование неподходящих смазочных материалов.

| Фактор влияния | Последствия для шестерён | Меры противодействия |

|---|---|---|

| Перекосы валов | Локальный контактный износ, концентрация напряжений | Контроль соосности при монтаже |

| Низкое качество термообработки | Снижение твёрдости поверхности, ускоренное выкрашивание | Верификация сертификатов материалов |

| Вибрационные нагрузки | Динамические удары в зацеплении, усталостные трещины | Балансировка узлов, демпфирование |

Точность изготовления играет критическую роль: погрешности профиля зубьев нарушают кинематику зацепления, провоцируя задиры и точечную коррозию. Особенно чувствительны к этому червячные пары, где отклонение в несколько микрон сокращает ресурс на 30-40%.

Для гипоидных передач критичен режим приработки: первые 500-1000 км эксплуатации требуют щадящих нагрузок. Нарушение этого правила приводит к масляному голоданию контактных зон и необратимому повреждению поверхностного слоя.

Диагностика люфта рулевого вала

Люфт рулевого вала напрямую влияет на точность управления и безопасность движения. Чрезмерный свободный ход свидетельствует о износе элементов редуктора или креплений, что требует немедленной диагностики для предотвращения аварийных ситуаций.

Процедура проверки выполняется на заглушенном двигателе при вывешенных передних колёсах. Важно предварительно убедиться в исправности рулевых тяг и наконечников, чтобы исключить их влияние на результаты измерений.

Методика выявления люфта

Для точной диагностики выполните последовательно следующие действия:

- Зафиксируйте рулевое колесо в нейтральном положении

- Попросите помощника покачивать руль в пределах 10-15°

- Контролируйте зазоры в трёх критических точках:

| Контрольная точка | Допустимый люфт |

|---|---|

| Между рулевой колонкой и входным валом | Не более 1.5 мм |

| На шлицевом соединении карданчика | Полное отсутствие |

| В подшипниках вала | Недопустим осевой ход |

Критические признаки износа:

- Стук при резком изменении направления вращения руля

- Вибрация на рулевом колесе при движении по неровностям

- Запаздывание реакции колёс после поворота руля

При превышении допустимых значений люфта требуется разборка узла с проверкой состояния шлицевых соединений, посадочных мест подшипников и демпфирующих муфт. Замене подлежат деформированные валы, изношенные шарниры и разрушенные уплотнители.

Признаки неисправности: шумы и вибрации

Появление посторонних звуков в рулевом управлении – первый тревожный сигнал. Скрипы, стуки или гул, возникающие при повороте руля, особенно на низкой скорости или стоя на месте, часто указывают на износ подшипников червячной пары, деформацию валов или недостаток смазки в редукторе. Игнорирование этих симптомов ведет к прогрессирующему разрушению деталей.

Вибрации на рулевом колесе, усиливающиеся при разгоне или в определенном диапазоне скоростей, свидетельствуют о дисбалансе или дефектах в передаточных элементах. Люфт руля, сопровождающийся дребезжанием, обычно вызван выработкой шлицевых соединений, ослаблением крепления картера или критическим износом упорных подшипников. Такие вибрации могут передаваться на кузов, создавая дискомфорт.

Диагностика по характеру шумов

Типичные звуковые признаки и их вероятные источники:

- Металлический скрежет – разрушение шестерен или подшипников качения;

- Ритмичный стук при качании руля – износ шарниров карданного вала или ослабление крепежа;

- Гудение при удержании руля в крайнем положении – задиры на червячной паре;

- Вой или свист – недостаток смазки в редукторе.

Для точной локализации неисправности необходима проверка:

- Уровня и состояния масла в картере редуктора;

- Наличия люфта рулевого вала при покачивании колес;

- Целостности пыльников и сальников;

- Момента затяжки крепежных болтов кронштейна.

| Симптом | Возможная причина | Срочность ремонта |

|---|---|---|

| Вибрация при прямолинейном движении | Дисбаланс рулевой сошки, деформация вала | Средняя (требует контроля) |

| Резкий стук на неровностях | Износ шлицов, разрушение подшипника | Высокая (опасно для управления) |

| Гул только при повороте | Начальная стадия износа червячной пары | Низкая (плановый ремонт) |

Важно: Любые нехарактерные шумы требуют немедленной диагностики – промедление может привести к блокировке рулевого управления или полному разрушению редуктора.

Техническое обслуживание: периодичность замены масла

Замена масла в рулевом редукторе критически важна для поддержания работоспособности узла и предотвращения преждевременного износа деталей. Свежая смазка обеспечивает эффективную защиту от коррозии, снижает трение в зубчатой передаче и способствует отводу тепла.

Пренебрежение регулярной заменой приводит к загустению масла, потере смазывающих свойств и образованию абразивных частиц. Это вызывает повышенный люфт рулевого вала, утечки через сальники, шум при повороте руля и в критических случаях – заклинивание механизма.

Рекомендуемая периодичность замены

Общие интервалы обслуживания:

- Стандартные условия эксплуатации: каждые 60 000 км пробега или 1 раз в 2 года

- Экстремальные нагрузки (бездорожье, буксировка, жаркий климат): каждые 30 000 км или ежегодно

- При обнаружении проблем: немедленная замена при помутнении масла, металлической стружке в жидкости или посторонних шумах

Требуемый тип масла определяется конструкцией редуктора:

| Тип редуктора | Рекомендуемое масло | Объем (приблизительный) |

|---|---|---|

| Червячный | Трансмиссионное GL-4/GL-5 75W-90 | 0.3-0.5 л |

| Реечный | Специальное ATF Dexron II/III | 0.4-0.7 л |

Порядок замены:

- Прогреть систему, совершив 5-10 поворотов руля

- Открутить сливную пробку, слить отработанное масло

- Очистить магнитную пробку от металлической стружки

- Затянуть сливную пробку с моментом, указанным в ТО

- Залить новое масло через заливное отверстие до уровня контрольного отверстия

- Прокачать систему, проворачивая руль от упора до упора при работающем двигателе

Важно: Используйте только масла, соответствующие спецификациям производителя. При смешивании разных типов смазок возможно образование осадка и вспенивание. После замены проверяйте герметичность соединений в течение первых 100 км пробега.

Регулировка зацепления шестерён

Правильная регулировка зацепления шестерён напрямую влияет на долговечность и эффективность рулевого редуктора. Недостаточный зазор вызывает перегрев и ускоренный износ зубьев из-за повышенного трения, а чрезмерный зазор приводит к ударным нагрузкам, люфту руля и характерному стуку. Оптимальное зацепление обеспечивает плавность работы, точную передачу усилия и снижение шумовых эффектов.

Определение необходимости регулировки выполняется при диагностике рулевого управления: признаками служат аномальный шум (вой, скрежет), вибрация на рулевой колонке, увеличенный свободный ход руля или подтекание смазки в зоне шестерён. Контроль зазора проводится с помощью индикаторной стойки (часового типа) по методике производителя, обычно при снятом редукторе или через сервисные отверстия.

Процедура регулировки

- Обеспечьте доступ к регулировочному узлу (чаще всего – стопорная гайка и контргайка на боковой крышке редуктора).

- Ослабьте стопорный элемент, затем вращайте регулировочный винт шестерни-рейки или смещайте корпус ведомой шестерни.

- Контролируйте зазор индикатором, ориентируясь на спецификации производителя (типовой диапазон 0.05–0.15 мм).

- Проверьте момент проворачивания вала: усилие должно быть равномерным без заклиниваний.

- Зафиксируйте настройку, затягивая стопорные элементы с предписанным моментом.

Критические ошибки: запрещается регулировка "на слух" или без измерительных инструментов. Перетяжка вызывает деформацию валов и раскрашивание зубьев, недостаточная затяжка не устраняет люфт. После регулировки обязательна проверка хода руля на стенде и тест-драйв.

Замена сальников и подшипников

Регулярная диагностика состояния сальников и подшипников критична для предотвращения утечек рабочей жидкости и преждевременного износа редуктора. При появлении течей масла, гула или люфта на валах требуется немедленная замена этих компонентов во избежание повреждения червячной пары и других дорогостоящих элементов системы.

Используйте только оригинальные или сертифицированные производителем запчасти, так как несоответствие размеров или материалов приведет к быстрому повторному выходу из строя. Перед установкой новых деталей тщательно очистите посадочные места от грязи и остатков старой смазки, проверив поверхности валов на отсутствие задиров и коррозии.

Порядок выполнения работ

- Снимите редуктор с автомобиля и выполните полную разборку согласно технической документации производителя

- Извлеките дефектные подшипники и сальники при помощи съёмников и монтажных оправок

- Промойте все детали керосином, уделяя особое внимание посадочным местам подшипников

- Проверьте валы на биение (допуск не более 0.05 мм) и состояние резьбовых соединений

- Нанесите моторное масло на уплотнительные кромки новых сальников перед установкой

- Запрессуйте подшипники с равномерным усилием, используя термомонтаж (нагрев до 80-90°C)

- Отрегулируйте затяжку подшипниковых узлов согласно спецификациям завода-изготовителя

| Компонент | Признаки износа | Последствия несвоевременной замены |

|---|---|---|

| Сальник вала сошки | Масляные подтёки на корпусе, снижение уровня жидкости | Вымывание смазки, заклинивание редуктора |

| Опорные подшипники | Люфт рулевого вала, характерный гул при повороте | Деформация валов, разрушение червячной передачи |

| Игольчатый подшипник | Жёсткость руля, скрежет в крайних положениях | Заедание рулевого механизма, повышенная нагрузка на рейку |

После сборки заполните редуктор специальным маслом для рулевых механизмов и выполните прокачку системы для удаления воздушных пробок. Обязательно проверьте герметичность соединений в процессе эксплуатации: первые 100 км пробега контролируйте состояние узла ежедневно. Соблюдение момента затяжки крепежа и применение динамометрического ключа исключает перекосы и деформацию уплотнителей.

Совместимость запчастей от разных производителей

Использование неоригинальных компонентов или запчастей от альтернативных производителей требует особого внимания к технической совместимости. Несоответствие размеров, посадочных мест или рабочих характеристик может привести к ускоренному износу, нарушению герметичности или полному отказу рулевого механизма. Кажущаяся экономия при покупке аналогов часто оборачивается дополнительными расходами на повторный ремонт и рисками для безопасности.

Производители рулевых редукторов применяют уникальные конструктивные решения: различия в шаге червячной пары, угле зацепления, материале уплотнений или типе подшипников критичны. Даже визуально идентичные детали могут иметь отклонения в допусках обработки или термообработке, что влияет на нагрузочную способность и ресурс узла. Особенно чувствительны к замене сальники, валы-секторы и червячные пары.

Рекомендации по подбору совместимых компонентов

При выборе аналогов придерживайтесь следующих правил:

- Используйте кросс-каталоги от проверенных поставщиков (например, Febest, CTR, Mapco) с прямыми указаниями на взаимозаменяемость

- Сверяйте каталожные номера оригинальных запчастей через электронные базы типа TecDoc или Partslink

- Учитывайте модификацию техники – редукторы часто меняются в рамках одного модельного ряда

| Критерий проверки | Последствия несоблюдения |

|---|---|

| Диаметр вала-сектора (допуск ±0.05 мм) | Люфт руля, стук в рейке |

| Угол профиля зубьев (точное соответствие) | Заедание руля, перегрев редуктора |

| Твердость червячной пары (по Роквеллу) | Абразивный износ за 2-3 месяца |

Для критичных узлов (червяк, картер) предпочтительны оригинальные запчасти или сертифицированные аналоги. Универсальными обычно являются лишь крепеж, сальники низкого давления и некоторые подшипники – их подбирают по размерным параметрам из общепромышленных каталогов. Всегда требуйте предоставления протоколов испытаний для ответственных компонентов.

Анализ производителей: OEM vs аналог

Выбор между оригинальным (OEM) рулевым редуктором и аналогом от стороннего производителя является ключевым при ремонте или замене. OEM-компоненты производятся компаниями, которые являются официальными поставщиками для конвейера автопроизводителей или самими автопроизводителями, гарантируя полное соответствие оригинальным спецификациям по материалам, геометрии и характеристикам. Аналоги же выпускаются независимыми компаниями, стремящимися предложить совместимую замену, часто по более привлекательной цене, но с возможными вариациями в качестве исполнения и используемых материалах.

Основное различие кроется в уровне контроля качества и происхождении комплектующих. OEM-детали проходят строжайшие испытания, предписанные автопроизводителем, и используют оригинальные подшипники, сальники, материалы зубчатых пар. Производители аналогов могут использовать компоненты разных поставщиков, и уровень входного контроля, а также соответствие материала изначальным требованиям, может существенно варьироваться от бренда к бренду, что напрямую влияет на ресурс и надежность узла.

Ключевые отличия OEM и аналогов

| Критерий | OEM | Аналог |

|---|---|---|

| Происхождение и соответствие | Производитель оригинальных комплектующих для автозавода; полное соответствие ТУ автопроизводителя. | Сторонний производитель; совместимость по геометрии и функции, возможны отклонения в материалах/техпроцессах. |

| Качество материалов и компонентов | Используются оригинальные, сертифицированные материалы и комплектующие (подшипники, сальники, зубчатые пары). | Качество материалов может варьироваться: от близкого к OEM до существенно более низкого; используются комплектующие разных поставщиков. |

| Контроль качества | Жесткий многоступенчатый контроль на всех этапах производства согласно стандартам автопроизводителя. | Уровень контроля зависит от бренда; у топовых аналогов может быть высоким, у неизвестных - минимальным. |

| Цена | Значительно выше, включает затраты на НИОКР, контроль, бренд и логистику оригинальных запчастей. | Существенно ниже (иногда в 2-3 раза), что является основным преимуществом. |

| Гарантии и ресурс | Прогнозируемо высокий ресурс, соответствующий оригиналу; гарантия от автопроизводителя/дилера. | Ресурс непредсказуем (от 20% до 90% от OEM); гарантия зависит от производителя/продавца аналога. |

Когда выбор OEM оправдан:

- Ремонт автомобиля с небольшим пробегом или находящегося на официальной гарантии.

- Требование максимальной надежности и соответствия заводским характеристикам (особенно для ответственных или тяжелонагруженных узлов).

- Отсутствие проверенных временем и отзывами производителей аналогов для конкретной модели.

- Планируется длительная эксплуатация автомобиля без дальнейших серьезных вложений.

Когда можно рассмотреть качественный аналог:

- Автомобиль с большим пробегом или не предназначенный для длительной эксплуатации.

- Жесткие бюджетные ограничения на ремонт.

- Наличие на рынке проверенных брендов-аналогов (например, ZF Aftermarket, LUK, TRW, Febi Bilstein, SWAG - некоторые из них могут быть фактически OEM для других марок) с хорошей репутацией и отзывами именно на данную деталь.

- Ремонт коммерческого транспорта или автопарка, где стоимость запчасти критична.

Крайне важно тщательно исследовать производителя аналога: отдавать предпочтение известным брендам с собственными производственными мощностями и положительной репутацией, избегая безымянных предложений или откровенного контрафакта. Риск приобретения некачественного аналога для рулевого редуктора особенно высок из-за сложности узла и критичности его надежности для безопасности.

Ценовые сегменты: соотношение стоимости и надежности

Бюджетный сегмент представлен преимущественно редукторами китайского производства. Они отличаются минимальной ценой (от 5 000 до 15 000 рублей), но имеют упрощенную конструкцию с базовой защитой от коррозии и ограниченным ресурсом. Такие модели подходят для легкой техники с неинтенсивной эксплуатацией, где критичен первоначальный бюджет, а ремонтопригодность не является приоритетом.

Средний ценовой диапазон (15 000–35 000 рублей) охватывает продукцию европейских и российских брендов. Эти редукторы изготавливаются из улучшенных материалов (легированные стали, усиленные сальники), проходят многоступенчатый контроль качества и имеют увеличенный срок службы. Оптимальны для большинства сельхозмашин, коммунальной техники и грузовиков средней грузоподъемности, обеспечивая баланс стоимости и долговечности.

Ключевые отличия сегментов

| Критерий | Бюджетный | Средний | Премиум |

|---|---|---|---|

| Ценовой диапазон | 5–15 тыс. руб. | 15–35 тыс. руб. | от 40 тыс. руб. |

| Ресурс (моточасы) | до 1 500 | 2 000–4 000 | более 5 000 |

| Защита от коррозии | окраска | цинкование + окраска | многослойное покрытие |

Премиальный сегмент (от 40 000 рублей) включает редукторы для спецтехники и тяжелых условий эксплуатации. Отличаются:

- Использованием высоколегированных сталей и подшипников качения повышенной точности

- Наличием дополнительных уплотнений и систем защиты от перегрузок

- Адаптацией к экстремальным температурам и вибрациям

Выбор сегмента определяется расчетной нагрузкой: для интенсивной работы с ударными нагрузками (бульдозеры, фронтальные погрузчики) экономия на редукторе приводит к многократному увеличению затрат на ремонт и простой техники.

Проверка технической документации при покупке

Тщательное изучение технической документации – обязательный этап выбора рулевого редуктора. Паспорт изделия и руководство по эксплуатации содержат критически важные данные, напрямую влияющие на совместимость и долговечность компонента. Без проверки этих материалов высок риск приобретения неподходящей модели, что приведет к преждевременному износу или отказу системы.

Производители обязаны предоставлять полный комплект документов, включающий спецификации, схемы монтажа и условия эксплуатации. Отсутствие каких-либо разделов или нечитаемые копии – серьезный повод усомниться в оригинальности изделия или компетентности поставщика. Особое внимание уделите наличию четких печатей и подписей ответственных лиц.

Ключевые разделы для анализа

При проверке документации убедитесь в наличии следующих данных:

- Технические параметры: передаточное число, крутящий момент, КПД, диапазон рабочих температур

- Габаритные и присоединительные размеры с допустимыми отклонениями

- Рекомендуемые смазочные материалы и периодичность обслуживания

Сравните заявленные характеристики с требованиями вашей техники в таблице:

| Параметр | Значение в документации | Требование вашей системы |

|---|---|---|

| Макс. входной момент (Нм) | 120 | Не менее 110 |

| Рабочее давление (бар) | 160 | 140-165 |

Важно: Особое внимание уделите разделу с ограничениями – превышение указанных нагрузок или скоростей автоматически аннулирует гарантию. Проверьте соответствие климатического исполнения (обозначается индексом, например У1 или Т3) условиям эксплуатации техники.

Обязательно запросите сертификаты соответствия и протоколы заводских испытаний. Эти документы подтверждают безопасность и надежность изделия. При выявлении расхождений в данных или неполной информации – требуйте уточнений у поставщика до заключения договора.

Требования безопасности: сертификация продукции

Сертификация рулевых редукторов является обязательным условием для их законного использования в технике. Она подтверждает соответствие продукции установленным национальным и международным стандартам безопасности, таким как ГОСТ Р, ЕЭК ООН № 79 или ISO 12100. Без наличия сертификатов производитель не имеет права поставлять устройства на рынок, а эксплуатация оборудования с несертифицированными узлами запрещена.

Процедура включает лабораторные испытания на износостойкость, герметичность, прочность соединений и устойчивость к критическим нагрузкам. Дополнительно проверяются материалы на токсичность и соответствие экологическим нормам. Регулярный производственный аудит гарантирует стабильность характеристик каждой партии изделий.

Ключевые аспекты сертификации

- Тип одобрения: Оформление ОТТС (Одобрение Типа Транспортного Средства) для интеграции в автотехнику или декларация ТР ТС 018/2011

- Контроль качества: Обязательное внедрение системы менеджмента ISO 9001 на производстве

- Маркировка: Нанесение знака соответствия (ЕАС, РСТ) и идентификационных кодов

| Тип техники | Нормативный документ | Срок действия сертификата |

|---|---|---|

| Автомобили | ЕЭК ООН № 79, ТР ТС 018/2011 | до 3 лет |

| Сельхозмашины | ГОСТ Р ИСО 12100, ТР ТС 010/2011 | до 5 лет |

| Спецтехника | ГОСТ Р 52284-2004, ТР ТС 032/2013 | до 4 лет |

Важно: При выборе редуктора необходимо требовать оригиналы сертификатов с печатями аккредитованного органа. Периодические инспекционные проверки сертифицированной продукции минимизируют риски приобретения контрафакта.

Как избежать подделок: визуальный контроль качества

Тщательный визуальный осмотр – первый и критически важный этап при покупке рулевого редуктора. Подделки часто выдают себя невооруженным глазом через грубые дефекты изготовления, небрежную сборку или явные несоответствия стандартам оригинальных производителей. Пренебрежение этим этапом существенно повышает риск приобретения контрафакта, который не только быстро выйдет из строя, но и создаст угрозу безопасности.

Ориентируйтесь на ключевые видимые параметры качества. Проверяйте не только основной корпус, но и крепежные элементы, упаковку, маркировку и сопрягаемые поверхности. Любые сомнения в качестве обработки, целостности покрытия или четкости нанесенной информации должны стать поводом для отказа от покупки. Добросовестные производители строго контролируют эти детали.

Контрольные точки при осмотре

Обращайте пристальное внимание на следующие элементы:

- Поверхность корпуса и крышки: Отсутствие раковин, пор, трещин, неровностей литья и следов грубой механической обработки (заусенцев, глубоких рисок).

- Защитное покрытие: Равномерность нанесения краски или гальванического слоя (цинкования). Отсутствие подтеков, сколов, пятен ржавчины даже на новом изделии.

- Маркировка:

- Четкость, глубина и читаемость клейм (номера детали, артикула, модели).

- Наличие и корректность логотипа бренда.

- Указание страны-производителя и стандартов качества (например, ISO).

- Упаковка:

- Качество картона или пластика коробки.

- Наличие фирменных логотипов и штрих-кодов.

- Присутствие защитных элементов (голограммы, уникальные наклейки, пломбы).

- Информационная полнота (инструкция, гарантийный талон).

- Резьбовые соединения и отверстия: Отсутствие забоин, сорванной резьбы, деформации. Чистота и точность обработки отверстий под шлицы и крепеж.

- Сварочные швы (если применимо): Ровность, однородность, отсутствие пор, непроваров или подрезов металла.

- Общее впечатление: Тяжесть изделия (оригиналы обычно массивнее подделок), плотность прилегания деталей, отсутствие люфтов в сочленениях до установки.

| Элемент | Признак оригинала | Признак подделки |

|---|---|---|

| Литье корпуса | Гладкая поверхность, четкие грани, отсутствие раковин | Шероховатость, неровности, видимые пустоты, облой |

| Покрытие | Однородный слой, без сколов и ржавчины | Неравномерность, подтеки, тонкий слой, ржавые пятна "с завода" |

| Маркировка | Глубокая, четкая, с логотипом и полными данными | Стертая, неглубокая, кривая, с ошибками или без логотипа |

| Упаковка | Качественный материал, защитные элементы, полная комплектация | Хлипкий картон, отсутствие голограмм/пломб, минимум информации |

Помните: никогда не приобретайте рулевые редукторы с явными дефектами покрытия, нечеткой маркировкой или в поврежденной/неоригинальной упаковке. Даже незначительные визуальные отклонения часто указывают на серьезные скрытые проблемы с металлом или геометрией деталей. Доверяйте только проверенным поставщикам с официальными сертификатами.

Список источников

При подготовке материалов использовались актуальные технические данные и нормативная документация от ведущих производителей рулевых механизмов. Основное внимание уделялось характеристикам эксплуатационной надежности и критериям выбора оборудования для различных типов транспортных средств.

Дополнительно анализировались специализированные инженерные публикации по конструктивным особенностям редукторных систем. Все источники прошли проверку на соответствие современным отраслевым стандартам и технологическим требованиям.

- Технические каталоги производителей рулевых редукторов (ZF, Bosch, TRW)

- ГОСТ Р 41.79-2019 "Транспортные средства. Рулевые механизмы. Технические требования"

- Учебное пособие "Конструкция автомобильных рулевых управлений" (Ю.А. Комаров, 2021)

- Отраслевой справочник "Механизмы рулевого управления грузовых автомобилей"

- Научные публикации в журнале "Автомобильная промышленность" (2020-2023)

- Технический отчет НИИ Автомобильного транспорта "Испытания рулевых редукторов"

- Руководства по эксплуатации спецтехники (Komatsu, CAT, John Deere)

- Сборник трудов МАДИ "Актуальные проблемы транспортного машиностроения"