Виды самосвальных полуприцепов и их технические характеристики

Статья обновлена: 01.03.2026

В сфере грузоперевозок сыпучих и навалочных материалов самосвальные полуприцепы зарекомендовали себя как ключевое звено логистики. Их универсальность и производительность напрямую влияют на эффективность строительных, сельскохозяйственных и горнодобывающих работ.

Данная техника различается по конструкции кузова, грузоподъемности, типу разгрузки и другим параметрам. Понимание этих особенностей позволяет оптимизировать затраты и подобрать оптимальное решение под конкретные задачи.

В статье детально рассмотрены основные разновидности полуприцепов-самосвалов, их технические возможности и эксплуатационные нюансы.

Классификация по типу разгрузки: задняя, боковая, трехсторонняя

Полуприцепы-самосвалы группируются по механизму выгрузки груза, что определяет их специализацию и эффективность при выполнении задач. Тип разгрузки влияет на маневренность процесса, скорость операций и применимость в условиях ограниченного рабочего пространства. Каждая категория имеет инженерные особенности конструкции платформы и гидравлической системы.

Распространены три основных вида: разгрузка через задний борт, через один или оба боковых борта, а также комбинированный вариант. Выбор модели зависит от специфики груза (сыпучие, крупногабаритные), ландшафта места работ (узкие трассы, открытые карьеры) и логистических требований к скорости опорожнения кузова.

Технические особенности и применение

- Задняя разгрузка: Груз высыпается под платформу через откидной задний борт. Подъем выполняется гидравликой, наклоняющей платформу вперед. Идеальна для твердых покрытий (асфальт, бетон).

- Боковая разгрузка: Один или оба борта откидываются наружу. Платформа поднимается гидроцилиндрами в боковом направлении. Предназначена для работ в стесненных условиях (обочины дорог, траншеи).

- Трехсторонняя разгрузка: Возможно опорожнение через задний и оба боковых борта. Совмещает гибкость двух предыдущих типов. Применяется при частой смене мест выгрузки (строительные площадки, сельхозпредприятия).

Бортовые платформы: конструкционные особенности

Основой конструкции служит несущая рама, изготовленная методом сварки из высокопрочных стальных профилей. Чаще применяются лонжеронные рамы коробчатого сечения с переменной высотой, обеспечивающие необходимую прочность при снижении общего веса. По периметру рамы жестко крепятся откидные борта из стального листа (обычно – гнутые или рифленые для повышенной жесткости). Высота бортов варьируется от 200 мм до 1000 мм в зависимости от целевой грузовой группы.

Для фиксации грузов борта оснащаются запирающими механизмами штыревого типа с запорными планками либо замками-"лягушками". Наиболее распространены платформы с трехсторонней разгрузкой: задний и два боковых борта откидываются гидравлически или вручную. Передний борт глухой и усилен для защиты кабины тягача. Нижний уровень пола (без колесных ниш) обеспечивает плотное прилегание груза и быструю механизированную загрузку/разгрузку.

Ключевые конструктивные элементы включают:

- Стальные продольные ребра жесткости на полу (трапы) – предотвращают деформацию при точечных нагрузках;

- Усиленные угловые стойки со страховочными цепями или тросами для бортов;

- Съёмные стяжные ремни или деревянные упоры для дополнительной фиксации тарных грузов;

- Аппарели или откидные сходни для заезда техники.

Технические решения для разгрузки:

| Тип разгрузки | Привод бортов | Количество осей | Грузоподъемность* |

|---|---|---|---|

| Ручная | Механический (откидные петли) | 1-4 | до 25 тонн |

| Гидравлическая | Гидроцилиндры с общим контуром | 2-4 | 20-40 тонн |

* Максимальные значения зависят от модели и осевых нагрузок.

Эксплуатационные характеристики

Платформы отличаются минимальной снаряженной массой (на 10-15% ниже уклонных аналогов) и универсальностью при перевозке контейнеров, габаритных изделий или неабразивных сыпучих материалов. Недостатком считается необходимость ручного труда при разгрузке несыпучих грузов и ограниченная применимость для высокосыпучих материалов в сравнении с самосвалами с наклоняемым кузовом.

Полуприцепы с движущимся полом (шнековая разгрузка)

Полуприцепы с движущимся полом оснащены системой горизонтальных шнеков (винтовых конвейеров), расположенных вдоль всего пола кузова. Каждые 1–1.5 метра секции шнеков соединены карданными валами, которые передают вращение от гидравлической системы тягача. При разгрузке материал перемещается к задней или боковой технологии выгрузки за счет вращения шнеков, что обеспечивает контролируемое вытекание груза без наклона платформы.

Основные преимущества таких полуприцепов включают универсальность (подходят для сыпучих, вязких и комкующихся материалов), минимальный риск повредить груз при выгрузке и возможность работы на ограниченных пространствах, где опрокидывание кузова невозможно. Ключевой недостаток – высокая сложность конструкции и зависимость от гидравлики тягача, требующей мощности не менее 80–200 л.с.

Технические характеристики моделей

Типовые параметры для российских полуприцепов с движущимся полом:

- Грузоподъёмность: от 20 до 60 тонн.

- Объём кузова: 35–100 м³ (самые распространённые – 55–80 м³).

- Количество шнеков: 4–6 параллельных секций.

- Разгрузка: задняя или комбинированная бок/зад (до 3 выходных воронок).

- Мощность гидросистемы тягача: от 80 л.с. для малых моделей; 200+ л.с. для крупнотоннажных.

| Рабочая среда применения | Особенности эксплуатации |

| Зерно, комбикорм | Минимальная фракция, скорость выгрузки до 2 м³/мин. |

| Цемент, известь | Требуется герметизация шнековых каналов от пыли. |

| Мусор, ТКО | Усиленные шнеки со сменными лопастями, обязательны дефлекторы. |

| Битум, стекольная масса | Подогрев пола и шнеков (+80°С–250°С). |

Эксплуатационные ограничения: Непригодны для крупнокусковых материалов (камни >250 мм) и склонных к спрессовыванию смесей без специальных встряхивателей. Техобслуживание включает замену шнековых подшипников каждые 150–200 тыс. км и ежесменный контроль целостности лопастей.

Модели с принудительной разгрузкой (гидравлические толкатели)

Конструкция таких полуприцепов оснащается гидравлическими толкателями – мощными цилиндрическими механизмами, расположенными вдоль платформы. При активации гидросистемы толкатель последовательно продвигает массивную плиту от передней к задней части кузова, эффективно выталкивая даже слежавшиеся или влажные грузы за счёт равномерно распределённого усилия.

Принцип работы базируется на преобразовании давления гидравлической жидкости в поступательное движение толкающей платформы через систему клапанов и насосов. Основной цилиндр развивает усилие до 25 тонн, обеспечивая последовательное "продавливание" материала независимо от его состояния. Скорость выдвижения плиты регулируется, адаптируясь к характеру груза.

Ключевые особенности и преимущества

- Высокая эффективность разгрузки: гарантированное опорожнение при работе с клейкими, влажными или смерзшимися материалами (глина, щебень, ТБО, снег)

- Минимальный остаток: остаточный слой не превышает 0.5% объёма против 3-7% у элеваторных моделей

- Низкий центр тяжести: расположение гидросистемы под днищем снижает риск опрокидывания на неровной поверхности

- Ресурс работы: усиленные стенки платформы (сталь 8-10 мм) и защищённые гидроцилиндры выдерживают ударные нагрузки

Технические параметры типовых моделей:

| Грузоподъёмность | 25-65 тонн |

| Объём кузова | 20-50 м³ |

| Рабочее давление гидросистемы | 20-28 МПа |

| Время полной разгрузки | 45-90 секунд |

| Максимальное усилие толкателя | 200-250 кН |

Области применения: перевозка склонных к слёживанию сыпучих материалов, снеговывозительные операции, участки с ограниченным пространством для подъёма платформы (мосты, тоннели), работы в условиях низких температур. Нецелесообразны для маломатериалоёмких грузов из-за увеличенных пустых трат на гидравлику.

Телескопические платформы для сыпучих материалов

Телескопические самосвальные платформы, также известные как раздвижные прицепы, выделяются уникальной конструкцией кузова, разделенного на подвижные секции. Эти секции могут выдвигаться и фиксироваться в различных положениях, позволяя оперативно регулировать длину грузовой площадки. Основная функциональность ориентирована на оптимизацию процесса выгрузки сыпучих материалов (песок, щебень, зерно) и равномерное распределение их по заданному участку без необходимости маневрирования техникой.

Механизм выдвижения обычно работает за счет гидроцилиндров, управляемых с пульта в кабине водителя или дистанционно. Система обеспечивает плавное синхронное перемещение боковых бортов и днища. Конструктивная прочность секций и надежные замковые соединения критически важны для сохранения геометрии платформы при полной загрузке и эксплуатации на неровной местности, исключая деформации и просыпание груза.

Ключевые характеристики и параметры

- Диапазон выдвижения: Стандартное удлинение составляет 3–6 метров относительно базовой длины платформы, что увеличивает полезный объем на 30–70%.

- Грузоподъемность: Варьируется от 25 до 40 тонн в зависимости от модели и количества осей (обычно 2–3), с усиленным шасси и подвеской.

- Система разгрузки: Комбинированная – боковые секции откидываются гидравлически, днище опрокидывается назад под углом до 50°. Опция телескопирования позволяет разгружаться "шлейфом".

- Материалы кузова: Износостойкая сталь Hardox 450–500 для днища и бортов, усиленная конструкция рамы с противоударными элементами.

| Параметр | Значение |

|---|---|

| Базовая длина (сложенное состояние) | 8–10 метров |

| Макс. длина (полностью раздвинуто) | 14–16 метров |

| Объем кузова (развернутый) | 36–65 м³ |

| Время полного выдвижения | 45–90 секунд |

Лафетные самосвальные полуприцепы (без бортов)

Лафетные самосвальные полуприцепы отличаются отсутствием традиционных бортов и представляют собой усиленную платформу-лафет с гидравлической системой подъема. Их ключевая конструктивная особенность – открытый верх и боковые стороны, что обеспечивает фронтальную или боковую разгрузку насыпных грузов под воздействием силы тяжести при наклоне платформы. Рама таких полуприцепов выполняется из высокопрочной стали с дополнительными ребрами жесткости для распределения ударных нагрузок.

Основное назначение данной конструкции – транспортировка крупногабаритных сыпучих материалов с повышенной абразивностью: скальных пород, строительного мусора, металлургического шлака. Отсутствие бортов исключает риск деформации при загрузке экскаватором или погрузчиком, упрощает процесс очистки и предотвращает «залипание» липких материалов в углах кузова. Такие модели часто комплектуются съемными удлинителями для увеличения высоты боковин при перевозке мелкофракционных грузов.

Технические особенности

К базовым характеристикам лафетных полуприцепов относятся:

- Грузоподъемность: 25-50 тонн при распределенной нагрузке на ось

- Объем кузова: 15-40 м³ с возможностью установки надставных бортов

- Система опрокидывания: телескопические гидроцилиндры двойного действия с углом подъема до 60°

- Конструкция днища

Типовые представрианты исполнения:

| Тип разгрузки | Особенности | Область применения |

|---|---|---|

| Прямой лайфт | Платформа сдвигается назад по направляющим | Перегрузочные терминалы |

| Наклонный лафет (с задним шарниром) | Классический наклон платформы назад | Карьерные работы |

| Трехсторонний лафет | Автономные секции | Производство щебня |

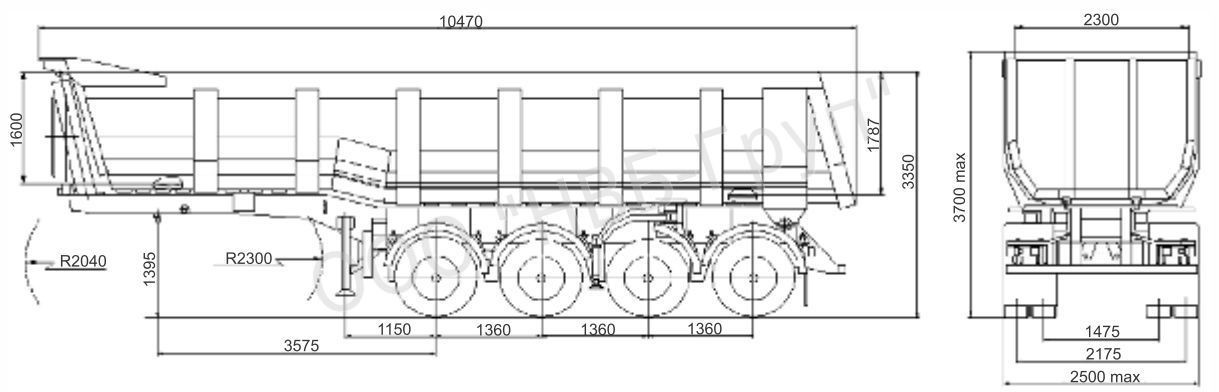

Стандартные габаритные размеры платформы

Габаритные размеры платформы напрямую влияют на грузоподъёмность и маневренность полуприцепа. Согласно ПДД и ГОСТ 33160-2014, общая высота транспортного средства с грузом не должна превышать 4 метра, ширина – 2.55 м для стандартных дорог, а длина полуприцепа – до 13.6 м при стандартной ездовой формуле.

Основные габаритные параметры платформы включают длину грузового пространства (от 5 до 8.5 м), ширину (обычно 2.45-2.5 м с учетом бортов) и высоту бортов (0.6-1.2 м для стандартных моделей). Для специализированных моделей (например, тракторных прицепов) ширина может достигать 3.2 м при наличии спецразрешения.

Влияние габаритов на эксплуатацию

Длина платформы определяет объём перевозимого материала: короткие (5-6 м) подходят для сыпучих грунтов, длинные (7-8.5 м) – для лёгких материалов. Снижение высоты бортов повышает устойчивость при работе с плотными грузами. Превышение ширины 2.55 м требует согласования маршрута.

- Длина погрузочной площадки: от 5 метров (компактные модели) до 13.6 метров (автопоезд)

- Рабочая ширина: 2.45-2.5 м (внутренняя), до 3.2 м для карьерных модификаций

- Высота бортов: стандарт 0.8 м, усиленные варианты – до 1.5 м

| Параметр | Значение | Особенности |

| Макс. ширина | 2.55 м | Для дорог общего пользования |

| Допустимая длина | 13.6 м | В сцепке с тягачом |

| Объем кузова | 20-40 м³ | Зависит от конфигурации бортов |

Расчет полезного объема кузова

Для определения полезного объема кузова самосвального полуприцепа используют стандартизированную методику измерения. Исходными данными служат паспортные размеры: внутренняя длина (L), ширина (W) и высота (H) грузового пространства. Формула для прямоугольных кузовов имеет вид: V = L × W × H, где результат выражается в кубических метрах. Для моделей со скошенными бортами или конусообразными формами применяют поправочные коэффициенты (обычно 0.6-0.9), либо рассчитывают объем через интегральное исчисление.

На точность влияет тип разгрузки (боковая, задняя, трехсторонняя), так как выгрузочные механизмы занимают часть пространства. Фактическую вместимость проверяют контрольной загрузкой эталонным материалом (например, песком) с последующим перерасчетом массы в объем через насыпную плотность груза. Ключевое значение имеет угол естественного откоса сыпучих материалов: при превышении критической высоты происходит недогруз.

Нормативные ограничения

Максимальный полезный объем определяется:

- Дорожными ограничениями: по габаритам не должен превышать 2.55 м в ширину и 4.0 м в высоту согласно ПДД

- Грузоподъемностью шасси: объем корректируется под плотность груза (Vmax = Pгруз / ρ, где ρ – плотность)

- Конструкцией кузова: усиление ребер жесткости уменьшает внутреннее пространство на 3-7%

| Тип кузова | Расчетный коэффициент | Пример для L=8м, W=2.5м, H=1.5м |

| Прямоугольный (евро) | 1.0 | 30 м³ |

| Скошенный (трапеция) | 0.8-0.85 | 24-25.5 м³ |

| Пустотелый (для легких грузов) | 0.95-0.97 | 28.5-29.1 м³ |

Грузоподъемность: от 20 до 60 тонн

Грузоподъемность является ключевым параметром выбора полуприцепа-самосвала, определяя его производительность и сферу применения. Модели мощностью 20-25 тонн оптимальны для перевозки песка, щебня, грунта и сельхозпродукции на средние расстояния с использованием дорожной техники (например, седельные тягачи 6x4). Для решения задач в карьерах или строительстве крупных объектов чаще применяют технику с грузоподъемностью 30-40 тонн, адаптированную к эксплуатации на гравийных дорогах и пересеченной местности.

Тяжелые самосвальные полуприцепы с лимитом 45-60 тонн (с учетом нагрузки на ось и требований ПДД) задействуют при транспортировке горной массы, руды или скальных пород. Для таких перевозок обязательно применяют усилители подрамника (гуськи), а шасси усиливаются высокопрочной сталью. Примеры моделей:

- 20-30 тонн: SCHMITZ SPA-24C, KÖGEL SN 26

- 35-45 тонн: TIRSAN JUMBO SD 35, KASSBOHRER SLT 346

- 50-60 тонн: КАВЗ-93691, НЕФАЗ-9557 (с системой разгрузки на 3 стороны)

| Диапазон грузоподъемности | Типовые сферы использования | Конструктивные особенности |

|---|---|---|

| 20-30 тонн | Дорожное строительство, ЖКХ, сельское хозяйство | 2-3 оси, стандартная рама |

| 35-45 тонн | Горнодобыча, карьеры, промышленные объекты | 3-4 оси, усиленная балка, телескопические клапаны кузова |

| 50-60 тонн | Deep mining, перевозка плотных ископаемых | 4-5 осей, гидравлические усилители, борта из Hardox |

Примечание: Фактическая загрузка зависит от плотности груза и габаритов кузова. Техника с высокой грузоподъемностью требует тягачей с мощностью двигателя от 400 л.с.

Высота погрузки и её влияние на центр тяжести

Высота погрузки самосвального полуприцепа определяет вертикальное расположение груза относительно платформы, что напрямую воздействует на положение общего центра тяжести транспортного средства. При загрузке материала выше условной осевой линии кузова происходит смещение центра масс вверх, увеличивая плечо рычага между точкой опоры и вектором силы тяжести.

Такое смещение критично влияет на устойчивость: повышается риск опрокидывания при поворотах, торможении или движении по наклонным поверхностям. Эксплуатационная безопасность требует строгого контроля высоты засыпки, особенно для сыпучих материалов с низкой плотностью (например, зерно, щепа), которые формируют высокий конус при выгрузке.

Факторы влияния и рекомендации

- Предельные значения: Максимальная высота погрузки не должна превышать ⅔ бортовой высоты кузова для сохранения безопасного клиренса центра тяжести

- Распределение груза: Равномерная засыпка по всей площади платформы минимизирует неравномерное смещение масс

- Динамические воздействия: При высоте слоя >1.5 м резко возрастают инерционные силы при разгоне/торможении

| Высота погрузки | Смещение ЦТ | Риск опрокидывания |

|---|---|---|

| Ниже 1/2 борта | Минимальное | Низкий (до 15%) |

| 1/2 - 2/3 борта | Умеренное | Средний (до 40%) |

| Выше 2/3 борта | Критическое | Высокий (>60%) |

Оптимальным решением является использование полуприцепов с расширенными низкорамными платформами и автоматическими ограничителями загрузки, фиксирующими уровень заполнения кузова в режиме реального времени.

Типы применяемых осей: количество и нагрузка

Оси в самосвальных полуприцепах различаются по количеству и грузоподъемности, что определяет их назначение и сферу использования. Конкретная модель полуприцепа может оснащаться одноосной, двухосной или трехосной тележкой.

Выбор количества осей напрямую влияет на грузоподъемность полуприцепа и допустимую нагрузку на каждую ось, регламентируемую нормативными документами для обеспечения безопасности дорожного движения.

Распространенные конфигурации и характеристики

| Количество осей | Общая грузоподъемность, т | Нагрузка на ось, т | Особенности |

|---|---|---|---|

| Одна ось | 10-12 | 10-12 | Мобильность, маневренность |

| Две оси | 18-24 | 9-12 (на каждую) | Баланс грузоподъемности и универсальности |

| Три оси | 25-40 | 8-13.5 (на каждую) | Максимальная вместимость для тяжелых грузов |

В России законодательство ограничивает нагрузку на одиночную ось 10-11.5 тоннами, на сдвоенную – 18 тоннами. Трехосные тележки обычно оснащаются механизмами подъема (пневмо- или гидроподвеска) для разгрузки при порожнем ходе.

Колёсная формула: 2-осные, 3-осные, 4-осные модификации

Колёсная формула определяет количество осей и управляемых/ведущих колёс. Для самосвальных полуприцепов распространены три варианта: двухосные (4 колеса), трёхосные (6 колёс) и четырёхосные (8 колёс). Выбор зависит от требований к грузоподъёмности, дорожным ограничениям и условиям эксплуатации.

Двухосные модели отличаются маневренностью и подходят для дорог с ограничениями по нагрузке на ось. Трёхосные обеспечивают повышенную стабильность и вместимость, а четырёхосные предназначены для тяжеловесных перевозок в сложных условиях с усиленной рамой и подвеской. Нагрузка распределяется равномерно для минимизации давления на дорожное покрытие.

Сравнение технических характеристик

| Тип | Грузоподъёмность | Применение |

| 2-осный | до 20 тонн | Строительные площадки, городская логистика |

| 3-осный | 25–40 тонн | Карьерные работы, перевозка сыпучих грузов |

| 4-осный | 40–65 тонн | Добывающая промышленность, внедорожные трассы |

Ключевые аспекты:

- Устойчивость: Увеличивается с количеством осей (3-осные и 4-осные менее подвержены опрокидыванию)

- Тормозные системы: На многоколёсных версиях применяют дублированные пневматические контуры

- Рессоры: Используются балансирные подвески с усиленными листами для поглощения ударных нагрузок

При подборе учитывают региональные нормы по допустимой массе ТС, требования к давлению на ось и тип гидравлического подъёмника (телескопический или цилиндрический).

Пневматическая подвеска: регулировка клиренса

Ключевое преимущество пневматической подвески на самосвальном полуприцепе – возможность оперативно изменять дорожный просвет. Клиренс регулируется путём увеличения или уменьшения давления воздуха в упругих элементах (пневмобаллонах) через систему клапанов и компрессора.

Управление осуществляется из кабины тягача с помощью пневматических или электронных контроллеров. Водитель задаёт нужную высоту через панель управления, после чего автоматика корректирует давление в контурах подвески, поднимая или опуская платформу относительно оси.

Особенности регулировки

- Предустановленные режимы: Решения для бездорожья, погрузки или движения по трассе запрограммированы в блоке управления.

- Автономия осей: Некоторые системы позволяют регулировать клиренс отдельно для передней и задней тележек полуприцепа.

- Автоматизация: При подключении к погрузочной эстакаде подвеска самостоятельно опускается, ускоряя процесс.

| Тип регулировки | Диапазон изменения клиренса | Скорость срабатывания |

| Ручная | 100–200 мм | 5-8 секунд |

| Автоматическая | 80–180 мм | 3-5 секунд |

Для сохранения устойчивости при движении система блокирует экстремальные положения. Например, при скорости свыше 25 км/ч активируется дорожный режим, а максимальный подъём допустим только на стоянке. Датчики угла наклона предотвращают опрокидывание при поднятом кузове.

Рессорная подвеска: особенности эксплуатации

Рессорная подвеска в полуприцепах-самосвалах отличается высокой надёжностью при перевозке тяжёлых сыпучих грузов благодаря способности распределять ударные нагрузки и адаптироваться к постоянным перегрузкам. Жёсткие многолистовые рессоры эффективно гасят колебания при движении по бездорожью и технологическим покрытиям карьеров, обеспечивая устойчивость при разгрузке под углом.

Эксплуатация требует регулярного контроля состояния рессорных пакетов из-за риска усталостных трещин и деформации листов. Наибольший износ возникает в точках крепления кронштейнов вследствие трения и коррозии при работе в условиях загрязнённой, влажной или химически агрессивной среды.

Ключевые требования для поддержания работоспособности

- Обслуживание смазочных шарниров: интервал замены солидола не должен превышать 15 тыс. км пробега

- Контроль центровки моста: смещение оси более 3° вызывает неравномерную нагрузку на листы

- Предотвращение "проседания": проверка высоты подвески после 80 тыс. км для исключения потери упругости

Критические нарушения при эксплуатации: длительная работа с перегрузом сверх 10% от номинала вызывает пластическую деформацию листов, а резкое торможение с полным кузовом провоцирует "слэм-эффект" – ударное сжатие рессор с риском поломки центрального болта.

Гидравлический подъемный механизм: устройство цилиндров

В самосвальных полуприцепах применяются телескопические гидроцилиндры, состоящие из нескольких вложенных секций (колен). Основные конструктивные элементы включают корпус (гильзу), шток с поршнем, уплотнительную систему и элементы крепления. Рабочая жидкость под давлением поступает в полости цилиндра через гидрораспределитель, выдвигая секции последовательно.

Поршень оснащен уплотнительными кольцами, предотвращающими перетекание масла между секциями. Направляющие втулки обеспечивают стабильность хода штока, а демпферы снижают ударные нагрузки в крайних положениях. Ключевые характеристики цилиндров:

- Число ступеней: 3–7 колен для подъема платформы на 45–60°.

- Рабочее давление: 160–250 бар.

- Тип крепления: шарнирное соединение ("проушины") для компенсации смещений.

- Дополнительные элементы: страховочные клапаны от перегрузки и отводчики воздуха.

Производительность механизма определяется усилием на штоке (до 120 тонн) и скоростью выдвижения. Износостойкость напрямую зависит от качества уплотнений и обработки сопряженных поверхностей.

Мощность гидронасоса и давление в системе

Мощность гидравлического насоса напрямую определяет производительность всей системы выгрузки полуприцепа. Она измеряется в киловаттах (кВт) или лошадиных силах (л.с.) и рассчитывается как произведение рабочего давления (в барах) и расхода масла (в литрах в минуту). Для стандартных самосвальных платформ мощностной диапазон варьируется от 15 до 30 кВт, обеспечивая необходимое усилие для подъема кузова с полной нагрузкой. Недостаточная мощность ведет к медленному подъему и перегреву гидросистемы.

Давление в гидроконтуре – критический параметр безопасности и эффективности. Типовое рабочее значение для самосвалов составляет 180–220 бар, создаваемое насосом и регулируемое предохранительным клапаном. Превышение давления сверх нормы (например, из-за засоров или неисправностей) блокируется клапаном для защиты уплотнений и трубопроводов. Напорная характеристика насоса должна соответствовать сопротивлению гидроцилиндров: при увеличении массы груза или угла подъема давление пропорционально возрастает, требуя запаса мощности на 20–25% от номинала.

Ключевые взаимосвязи параметров

- Скорость подъема кузова зависит от расхода масла: чем выше производительность насоса (л/мин), тем быстрее происходит выгрузка.

- Грузоподъемность системы определяется максимальным давлением: каждые 10 бар повышения давления добавляют 1–1.5 тонны к допустимой массе груза.

- Тепловой баланс нарушается при длительной работе в режиме 85–90% от пикового давления – требуется контроль температуры масла.

| Тип полуприцепа | Оптимальное давление (бар) | Рекомендуемая мощность насоса (кВт) |

|---|---|---|

| Стальной бортовой (20 т) | 190–210 | 18–22 |

| Алюминиевый сельхозсамосвал (30 т) | 200–220 | 24–28 |

| Карьерный (50 т) | 220–250 | 30–40 |

Скорость подъёма платформы в градусах/секунду

Скорость подъёма кузова – ключевой эксплуатационный параметр, напрямую влияющий на производительность разгрузки. Он измеряется в градусах на секунду (°/с) и характеризует, насколько быстро платформа достигает угла, необходимого для полного высыпания груза (обычно 45°–60°). Низкий показатель увеличивает время цикла, а чрезмерно высокий может вызывать ударные нагрузки на раму и гидросистему.

Типовая скорость для гидравлических систем современных самосвальных полуприцепов варьируется в диапазоне 0,7–1,5 °/с. Конкретное значение зависит от модели подъёмного механизма, грузоподъёмности и характеристик гидравлики (производительности насоса, диаметра гидроцилиндров). Регулировка скорости осуществляется через расход рабочей жидкости с помощью гидрораспределителей.

- Стандартные модели: 0,8–1,2 °/с (баланс между скоростью и нагрузкой на агрегаты).

- Высокопроизводительные системы: до 1,5 °/с (ориентированы на интенсивную эксплуатацию).

- Тяжёлые условия: 0,7–0,9 °/с (усиленные узлы для работы с высокоплотными грузами).

На снижение скорости в процессе эксплуатации влияют:

- Износ уплотнений гидроцилиндров и насоса.

- Загрязнение масла или гидрофильтров.

- Потеря мощности силового агрегата тягача-донора давления.

Оптимальный диапазон 1,0–1,2 °/с обеспечивает эффективную работу без экстремальных нагрузок на конструкцию.

Система фиксации платформы в транспортном положении

Фиксация опрокидывающейся платформы самосвального полуприцепа во время движения обеспечивается специальными механическими или гидромеханическими системами. Наиболее распространены механические запорные устройства двух типов: канатно-рычажные фиксаторы-ловители и пальцевые запоры с гидроцилиндром управления. Канатно-рычажная система использует защелки ("ловители") на бортовой раме, жестко захватывающие усиленные шкворни крепления платформы при ее опускании под действием тросов или цепей. Пальцевые системы запирают платформу, вставляя мощные штифты ("пальцы") через проушины на раме и шасси при помощи гидравлического цилиндра.

Надежность фиксации критична для безопасности. Все основные типы систем фиксации обязательно дублируются ручными (механическими) страховочными устройствами – стопорами или штырями, устанавливаемыми при подготовке полуприцепа к движению после разгрузки. Это позволяет предотвратить самопроизвольный подъем платформы на неровностях дороги или в случае выхода из строя основной гидравлики. Применение гидравлической системы блокировки без использования таких механических страховочных стопоров противоречит действующим правилам перевозок в большинстве регионов.

Усиление рамы: лонжероны из высокопрочной стали

Использование высокопрочных сталей для изготовления лонжеронов является ключевым методом повышения надежности и долговечности рамы самосвального полуприцепа. Эти материалы обладают выдающейся прочностью на разрыв, существенно превосходящей показатели обычных конструкционных сталей. Переход на высокопрочные сплавы позволяет конструкторам решать несколько задач одновременно.

Основное преимущество заключается в возможности создать лонжерон, обладающий требуемой нагрузочной способностью при меньшей толщине стенок профиля или уменьшенной высоте сечения. Это напрямую снижает общий вес рамы, улучшая эксплуатационные характеристики и топливную эффективность тягача с полуприцепом. Кроме того, высокая прочность материала значительно замедляет процесс усталостного накопления повреждений в металле под воздействием циклических динамических и ударных нагрузок, характерных для работы самосвала.

Преимущества и технические аспекты

Лонжероны из высокопрочной стали маркируются обозначениями, отражающими их механические свойства (например, WELDOX, HARDOX, S700MC). Их использование обеспечивает следующие преимущества:

- Повышенная грузоподъемность: Рама способна выдерживать большие нагрузки как от массы перевозимого груза, так и от усилий выгрузки.

- Высокая остаточная жесткость: Сохранение геометрии рамы при максимальной загрузке и в экстремальных условиях эксплуатации критически важно для работы самосвала.

- Улучшенная усталостная долговечность: Значительно увеличивается ресурс рамы до появления трещин при интенсивной циклической нагруженности.

- Оптимизация массы: Снижение веса рамы при сохранении прочности приводит к увеличению полезной нагрузки.

- Улучшенная стойкость к деформациям: Меньшая вероятность появления продольных и угловых деформаций лонжеронов.

Конструкция современных лонжеронов часто представляет собой клепаный или сварной структурный кессон из высокопрочной стали. Такая коробчатая форма обеспечивает оптимальное распределение внутренних напряжений и максимальный момент инерции сечения при минимальном весе.

| Параметр | Материал |

|---|---|

| Предел прочности на разрыв | 700-1200 МПа |

| Предел текучести | 550-1000 МПа |

| Отн. удлинение при разрыве | 12-18% |

| Основное отличие от обычных марок | Значительно выше прочность при сравнимой или чуть ниже пластичности |

Защита днища от абразивного износа

Основным методом защиты днища самосвального полуприцепа от истирающего воздействия грузов (песок, щебень, руда) является применение износостойких накладок. Эти элементы крепятся в зонах интенсивного контакта с материалом при разгрузке – по центру кузова, вдоль ребер жесткости и на наклонной части заднего борта.

Для изготовления защиты используются специализированные материалы с экстремальной твердостью и вязкостью: четверть- и полукруглый металлический прокат (квадрат, швеллер), высокомарганцовистую сталь Hardox (450-500 HB) либо резиново-металлические композиты. Толщина стальных листов варьируется от 6 до 16 мм в зависимости от абразивности перевозимого сырья.

Ключевые технические решения

Распространенные технологии монтажа включают:

- Съемные болтовые накладки: пластины с потайными головками крепежей для минимального сопротивления при скольжении груза

- Комбинированная конструкция: стальные полосы по продольным ребрам + Hardox на центральной плоскости

- Резиновые маты: снижение ударных нагрузок при погрузке скальных пород

Срок службы защитных элементов при транспортировке абразивных материалов:

| Материал | Толщина (мм) | Средний ресурс (тыс. циклов) |

|---|---|---|

| Сталь Hardox 450 | 8-10 | 50-70 |

| Высокоуглеродистая сталь | 12-16 | 30-40 |

| Резино-стальной композит | 15-20 | 40-60 |

Толщина минимального остатка накладки в 30% от первоначальной свидетельствует о необходимости замены. Дополнительное полимерное покрытие стойкими компаундами (полиуретан, эпоксидные смолы) улучшает скольжение груза и защищает металл в зонах сварных швов.

Антикоррозийные покрытия кузова

Качественная антикоррозийная обработка кузова полуприцепа-самосвала – критически важный фактор для продления срока службы, особенно при перевозке агрессивных материалов (грунтов, реагентов, мусора) и эксплуатации в условиях повышенной влажности или зимней обработки дорог солью. Отказ от надлежащей защиты приводит к ускоренному разрушению металла в зонах наибольшего износа: днище, бортах, каркасе и крепежных узлах.

Производители применяют комбинированные технологии, начиная с заводского этапа. Основу защиты составляют трехслойные системы: гальваническое цинкование металла обеспечивает электрохимическую защиту, эпоксидный грунт заполняет микротрещины и создает барьер для влаги, а финишный полиуретановый или эпоксидный лак усиливает износостойкость. Для труднодоступных частей используют метод горячего цинкования – погружение конструкции в расплав цинка.

Ключевые решения и характеристики

- Материалы покрытий: Цинк (горячее/холодное цинкование), эпоксидные смолы, полиуретаны, каучуковые мастики для дополнительной герметизации швов.

- Уязвимые зоны усиления:

- Днище и крылья: напыление жидкой резины или нанесение PVC-покрытий (поливинилхлорид) толщиной 300-600 мкм.

- Внутренние поверхности бортов: использование износостойких стали Hardox с интегрированной защитой или резиновых ковров.

- Контроль качества: Проверка толщины слоя (минимально 200 мкм), адгезии (метод решетчатого надреза) и отсутствия пропусков.

| Тип покрытия | Срок службы | Особенности применения |

|---|---|---|

| Горячее цинкование | до 25 лет | Для рамы и каркаса, устойчиво к сколам |

| Эпоксидно-полиуретановые ЛКП | 7-12 лет | Дополнительный слой на цинк, актуален для бортов |

| PVC/Резиновое напыление | 5-10 лет | Только для днища, требует регулярного осмотра |

Эффективность защиты напрямую зависит от соблюдения технологий нанесения и регулярного обслуживания. Ежегодная мойка внутренних поверхностей кузова от остатков грузов, обработка микротрещин ремонтными составами и своевременное устранение повреждений покрытия – обязательные условия эксплуатации.

Угол опрокидывания для разных модификаций

Угол опрокидывания – критический параметр, определяющий эффективность выгрузки сыпучих грузов и влияющий на устойчивость при подъеме кузова. Он измеряется в градусах между уровнем шасси и плоскостью платформы в максимально поднятом положении гидропривода.

Диапазон угла зависит от конструктивных особенностей и категории полуприцепа. Недостаточный угол снижает качество разгрузки, а чрезмерный увеличивает риски потери устойчивости и переворота, особенно на неровных площадках.

| Тип полуприцепа | Угол опрокидывания | Примечания |

|---|---|---|

| Бортовой с задней разгрузкой | 45–50° | Стандарт для грунта, песка |

| Трехсторонний самосвал | 50–55° | Оптимален для щебня, зерна |

| Цельнометаллический (тип "Бачок") | 55–60° | Для вязких грузов: глина, отходы |

| Прицепы с принудительной выгрузкой | 0° | Груз выталкивается шнеком/конвейером |

Факторы влияния:

- Тип гидросистемы: двух- или многосекционные цилиндры

- Центр тяжести груза (высокие нагрузки требуют меньшего угла)

- Текстура материала: липкие или влажные грузы нуждаются в увеличенном угле

Эксплуатация с превышением заводских значений угла опрокидывания категорически запрещена из-за риска повреждения рамы и опрокидывания техники.

Самопроизвольное опускание платформы во время движения или технического обслуживания представляет серьёзную угрозу безопасности водителя и окружающих. Эта ситуация возникает при отказах гидравлической системы, износе уплотнений или случайном срабатывании органов управления.

Блокираторы предотвращают катастрофические последствия, механически фиксируя платформу в поднятом положении. Они активируются автоматически при достижении определённого угла подъёма либо вручную оператором через дублирующий контур. Их основная задача – исключить падение гружёной платформы при разгерметизации гидросистемы.

Системы безопасности: блокираторы самопроизвольного опускания

Принцип работы основан на физической блокировке штока подъёмного цилиндра или рамы платформы. При аварийном падении давления в гидросистеме срабатывает пружинный или кулачковый механизм, мгновенно останавливающий движение. Разблокировка возможна только после подачи управляющего сигнала или ручного сброса.

Типы блокираторов по конструкции:

- Штоковые замки – монтируются на гидроцилиндры, зажимают шток принудительно при падении давления.

- Рычажные фиксаторы – устанавливаются на раме, входят в зацепление с каркасом платформы при подъёме.

- Поворотные упоры – автоматически поворачиваются под платформу, создавая механический барьер.

Ключевые параметры:

| Удерживаемый вес | До 80 тонн для моделей в карьерных самосвалах |

| Скорость срабатывания | 0.1-0.3 секунды при падении давления |

| Температурный диапазон | -40°C до +60°C для арктического исполнения |

Эффективность системы зависит от правильного выбора типа блокиратора под грузоподъёмность прицепа и регулярной проверки состояния механических узлов раз в 15 000 км пробега. Современные блокираторы оснащаются датчиками положения, передающими сигнал о включении в кабину водителя.

Расположение и типы опор (пяточной, винтовой)

Опоры (пятые колеса) полуприцепов-самосвалов обеспечивают устойчивость при отцепке от тягача и погрузочно-разгрузочных работах. Их расположение строго регламентируется: конструкция крепится симметрично на лонжеронах рамы в передней части, позади седельно-сцепного устройства, на расстоянии, обеспечивающем балансировку прицепа в поднятом состоянии.

Различают два основных типа опор:

Конструктивные особенности опор

- Пяточная опора: Использует механическую «пятку» с храповым механизмом. Подъем/опускание выполняется ручным качанием рычага. Отличается высокой ремонтопригодностью, надежностью и меньшим весом.

- Винтовая (реечная) опора: Привод осуществляется вращением рукоятки, передающим усилие через червячную передачу или рейку на винт. Обеспечивает более плавный ход и меньшее усилие для подъема по сравнению с пяточным типом.

| Тип опоры | Пяточная | Винтовая |

|---|---|---|

| Преимущества | Простота, надежность, ремонтопригодность, дешевизна | Плавный ход, меньшее усилие при подъеме |

| Недостатки | Требует больше физических усилий, ступенчатое изменение высоты | Сложнее конструкция, выше стоимость и вес, чувствительность к загрязнениям |

| Ключевые характеристики | Грузоподъемность (до 30+ тонн) | Грузоподъемность (до 30+ тонн), ход винта (400-800 мм) |

Выбор типа зависит от условий эксплуатации и бюджета: пяточные предпочтительны для тяжелых условий и приоритета надежности, винтовые – для частой отцепки и облегченной работы механика.

Расчёт устойчивости при разгрузке на уклоне

Устойчивость полуприцепа-самосвала при разгрузке на продольном или поперечном уклоне (косогоре) – критически важный параметр безопасности. Основной риск заключается в опрокидывании машины через боковой борт или назад из-за смещения центра тяжести при поднятии кузова и высыпании груза. Риски значительно возрастают на неровной или размокшей площадке.

Расчёт устойчивости требует учёта множества факторов: массы, распределения и типа груза (сыпучесть, угол естественного откоса), высоты подъёма кузова, угла наклона площадки (продольного уклона α и/или поперечного уклона β), конструкции шасси центра тяжести пустого полуприцепа, состояния грунта (коэффициент сцепления). При подъёме кузова центр масс системы "прицеп+груз" перемещается вверх и назад/вбок (зависит от типа выгрузки – задняя, боковая), уменьшая статическую устойчивость.

Основные параметры и подходы к расчёту

Обязательные факторы для расчёта:

- Расположение центра тяжести (ЦТ) загруженного полуприцепа: Определяется массой конструкции полуприцепа и груза, его распределением. Чем выше и ближе к бортам ЦТ, тем выше риск опрокидывания.

- Высота подъёма кузова (угол наклона платформы γ): Максимальная высота увеличивает вылет ЦТ назад для задней разгрузки и вбок для боковой.

- Угол наклона площадки:

- Продольный уклон (α): Риск опрокидывания назад (на спуске) или набок на косогоре.

- Поперечный уклон (β): Риск бокового опрокидывания к нижележащему борту.

- Коэффициент трения/сцепления шин с грунтом (μ): Определяет возможность бокового скольжения при поперечном уклоне.

Ключевые аспекты:

- Статическая устойчивость (моментная теория): Оценивается запас устойчивости через отношение стабилизирующего момента (силы тяжести относительно точки опрокидывания) к опрокидывающему моменту. Для задней разгрузки на спуске критична точка опоры задней оси тележки. Для боковой разгрузки на поперечном уклоне критична точка опоры нижних колёс оси.

- Запас устойчивости по опрокидыванию: Рассчитывается как коэффициент. Коэффициент > 1 означает устойчивость. Фактический расчёт требует вычисления координат ЦТ в пространстве для конкретного состояния (поднятый кузов, уклон).

- Расчёт против бокового скольжения: На поперечном уклоне проверяется условие: составляющая силы тяжести, стремящаяся сдвинуть полуприцеп вниз по склону, не должна превышать силу трения (mg * sin(β) ≤ μ * mg * cos(β)), что упрощается до tan(β) ≤ μ).

Практические меры обеспечения устойчивости включают:

- Выбор позиции на максимально ровной площадке.

- Обязательное использование выносных опор (усиленных упоров) при боковой разгрузке.

- Формирование горизонтальной "площадки" ("бульдозерный уступ") под колёсами тележки при работе на косогоре.

- Постепенное поднятие кузова и аккуратная разгрузка для минимизации динамических ударов по устойчивости.

- Загрузка груза равномерно, без смещения к краям бункеров/туннелей.

- Расчёт допустимой высоты подъема кузова для конкретной загрузки и уклона.

Давление на седельно-сцепное устройство

Нагрузка на седельно-сцепное устройство (ССУ) строго нормируется производителями тягачей и полуприцепов, так как превышение допустимых значений приводит к критическим деформациям рамы тягача, ускоренному износу узлов ССУ и потере устойчивости автопоезда. Основным параметром является вертикальная статическая нагрузка (S), измеряемая в тоннах или килоньютонах, которая определяется массой передней части полуприцепа, передаваемой через опорную плиту на пятую колесную ось тягача.

Эксплуатационное давление зависит от модели ССУ (например, JOST JSK37, SAF-HOLLAND FW35) и варьируется в диапазонах 12–45 тонн. Динамические нагрузки при движении по неровным дорогам или резком торможении могут кратковременно превышать статические показатели в 1.5–2 раза, поэтому производители закладывают запас прочности в конструкцию. Неравномерное распределение давления из-зации перекоса плиты или износа втулок вызывает локальные перегрузки, что требует регулярной диагностики геометрии ССУ.

Факторы влияния

- Распределение массы полуприцепа: смещение груза к передней стенке кузова увеличивает давление на ССУ.

- Высота сцепки: несоответствие высот опорной плиты и седла создает дополнительную поперечную нагрузку.

- Состояние дорожного покрытия: ударные нагрузки при проезде выбоин резко увеличивают динамическое давление.

| Класс ССУ по ГОСТ 32821 | Допустимая статическая нагрузка (т) | Примеры моделей |

|---|---|---|

| С40 | до 20 | JOST JSK37tg |

| С50 | 20–25 | SAF-HOLLAND FW35 |

| С60 | 25–32 | Rockinger RSK47 |

Контроль давления осуществляется через датчики веса в пневмоподвеске тягача или специализированные сенсорные пластины, установленные под опорной плитой. Пренебрежение расчетом нагрузки перед рейсом нарушает балансировку автопоезда: перегруз ССУ смещает центр тяжести вперед, снижая сцепление ведущих колес с дорогой, а недогруз – вызывает дребезг петли прицепа и риски "сложения".

Системы распределения нагрузки между осями

Равномерность распределения массы груза по осям – критически важный параметр для полуприцепов-самосвалов, напрямую влияющий на безопасность, управляемость и износ шин. Некорректная нагрузка ведет к перегрузу дорожного покрытия, нарушению устойчивости на поворотах и преждевременному выходу из строя ходовой части. Конструктивное исполнение систем варьируется в зависимости от грузоподъемности, количества осей и специфики эксплуатации.

Основной принцип работы заключается в механическом или автоматическом перераспределении веса кузова между телемеханической осью полуприцепа и задними осями тягача при изменении дорожных условий или положения платформы при разгрузке. Современные решения интегрируются с бортовыми системами контроля давления в шинах и электронными блоками управления тяги.

Типы систем и их характеристики

| Тип системы | Конструкция | Максимальный перераспределяемый вес | Точность балансировки |

|---|---|---|---|

| Рессорная балансирная | Соединенные попарно рессоры на качающихся балансирах | до 24 тонн | ±7% |

| Пневмоподвеска | Независимые воздушные баллоны с компрессором | до 40 тонн | ±3% |

| Гидромеханическая | Гидроцилиндры с электроуправлением клапанами | свыше 50 тонн | ±1.5% |

Ключевые параметры выбора: допустимая осевая нагрузка (регламентируется ПДД), диапазон маневренности шасси, требования к проходимости. Рессорные системы оптимальны для стабильных покрытий, пневмоподвеска – для длиннобазных моделей с частой сменой загрузки, гидравлика – для карьерных моделей с экстремальными нагрузками.

- Динамические системы стабилизации автоматически выравнивают нагрузку при:

- Неровностях дорожного полотна

- Горизонтальной разгрузке с наклоном платформы

- Асимметричном высыпании сыпучих материалов

- Сенсорные датчики нагрузки интегрируются в дышло и оси для передачи данных в кабину

Топливные баки для автономного гидропривода

Топливные баки для автономного гидропривода обеспечивают работу гидросистемы подъёма платформы независимо от основного силового агрегата тягача. Они изготавливаются из стали или алюминия с повышенной коррозионной стойкостью, оснащаются системой вентиляции, датчиками уровня топлива и сливными пробками с магнитными уловителями металлической стружки.

Объём баков варьируется от 80 до 400 литров в зависимости от грузоподъёмности полуприцепа и требуемого количества циклов подъёма кузова без дозаправки. Конструкция включает противоударные рёбра жёсткости и защитные экраны, предотвращающие повреждения при эксплуатации в сложных дорожных условиях.

Критерии выбора и особенности

- Материал

- Алюминиевые: малый вес, устойчивость к коррозии

- Стальные: повышенная прочность, ремонтопригодность

- Безопасность

- Клапаны избыточного давления

- Противопожарные перегородки

- Комплектация

- Предустановленные топливозаборники с фильтрами грубой очистки

- Электрические подогреватели для зимней эксплуатации

Требования к тягачу: мощность гидрооборудования

Тягач должен обеспечивать достаточную производительность гидронасоса и давление в гидросистеме, необходимые для подъёма платформы полуприцепа с полной нагрузкой. Недостаточная мощность приведёт к замедленной работе кузова или невозможности её подъёма, создавая риски простоев и перегрузки двигателя тягача.

Ключевой параметр – давление в гидролинии (измеряемое в барах или МПа) и расход масла (литры в минуту). Эти значения должны строго соответствовать характеристикам гидроцилиндра самосвального полуприцепа, указанным в его технической документации, иначе возможны поломки уплотнений или разрушение узлов.

Основные требования к системе тягача

- Минимальное давление: Не менее 180–220 бар (стандарт для большинства моделей). Точное значение зависит от конструкции полуприцепа и объёма цилиндра.

- Производительность насоса (расход): Обычно от 100 до 150 л/мин. Маломощный насос увеличит время подъёма кузова до критических значений.

- Совместимость разъёмов и масла: Гидроразъёмы (БРС) тягача и полуприцепа должны соответствовать стандартам (часто ISO 16028). Используемое масло – универсальное гидравлическое (HVLP) с подходящей вязкостью.

- Защита системы: Обязательно наличие предохранительного клапана на тягаче, срабатывающего при превышении максимального давления полуприцепа.

| Характеристика | Рекомендуемое значение | Последствия несоответствия |

|---|---|---|

| Давление | ≥ 180-220 бар | Неполный подъём платформы, "подвисание" груза, перегрев гидросистемы |

| Расход масла | ≥ 100-150 л/мин | Затяжной подъём/опускание кузова, снижение производительности |

Важно: Объём масла в баке тягача должен обеспечивать полный цикл подъёма-опускания платформы без "завоздушивания". Для тяжёлых условий эксплуатации применяют усиленные гидроприводы Power Take-Off (PTO).

Шоссейные модификации для дорог с твёрдым покрытием

Шоссейные самосвальные полуприцепы предназначены для эксплуатации по качественным асфальтированным дорогам общего пользования. Их конструкция оптимизирована для больших грузоподъёмности и пробегов при движении по ровным покрытиям, где отсутствуют жесткие требования к проходимости и маневренности в стесненных условиях. Кузова чаще всего выполняются из прочных сталей, способных выдерживать интенсивные циклы загрузки и разгрузки агрессивных или абразивных материалов (стройматериалы, песок, щебень).

Главные технические характеристики этих модификаций включают значительную грузоподъёмность, часто превышающую 30 тонн, и комбинации осей. Применяются усиленные 3-х или 4-х осевые тележки (тандемы или тридемы) с пневматической или рессорной подвеской, обеспечивающей плавный ход и распределение нагрузки на дорожное полотно в рамках разрешённых норм.

Характеристики шоссейных самосвальных полуприцепов

| Количество и тип осей | Тандем (2 оси), Тридем (3 оси) с балансирной подвеской |

| Грузоподъемность | 30 тонн и более |

| Допустимая нагрузка на ось (СР) | До 10-12 тонн на ось, соответствует требованиям для дорог 1-й категории |

| Подвеска | Пневматическая, рессорная или комбинированная для плавности хода и защиты груза/дорожного полотна |

| Кузов | Металлический (сталь), повышенной прочности и износостойкости, тентованные борта или глухие, форма "ласточкин хвост" или универсальная |

- Усиленное шасси: Рама изготавливается из высокопрочных марок стали с увеличенными сечениями лонжеронов для восприятия максимальных нагрузок.

- Стабильность на высоких скоростях: Оптимальное распределение массы и надежная подвеска обеспечивают устойчивость при движении на скоростях, разрешенных для грузового транспорта на трассах.

- Гидравлические системы: Устанавливаются производительные гидроцилиндры для подъема кузова, рассчитанные на быструю разгрузку сыпучих материалов при работе на подготовленных площадках.

Современные шоссейные самосвалы отличает повышенная энергоэффективность (особенно модели с аэродинамическими элементами кабины тягача и обтекаемыми формами самой платформы) и адаптация к системам мониторинга транспорта для эффективного управления автопарком на магистральных перевозках.

Карьерные модели с усиленной рамой

Предназначены для перевозки тяжёлых сыпучих грузов в условиях карьеров, рудников и горнодобывающих предприятий. Работают с экстремальными нагрузками при транспортировке руды, скальных пород и угля, требуя максимальной устойчивости к ударным воздействиям и деформациям.

Конструкция оснащена рамой из высокопрочной стали (толщиной до 10-16 мм), часто с применением сплавов Hardox или Weldox. Усиление включает утолщённые швеллеры, дополнительные поперечные элементы, продольные лонжероны дугообразной формы и защитные накладки на критичных участках. Это обеспечивает искривлённый продольный профиль для равномерного распределения веса.

Ключевые технические характеристики

| Параметр | Значение |

|---|---|

| Грузоподъёмность | до 100 тонн |

| Объём кузова | 20-45 м³ |

| Угол подъёма платформы | 50°–60° |

| Количество осей | 2–4 (реже 5) |

Конструктивные особенности:

- Комбинированные рессорно-пневматические подвески

- Широкопрофильные шины с защитой от порезов

- Борта из износостойкого стального листа (8-12 мм)

- Двойные гидроцилиндры подъёма кузова

Типы разгрузки включают боковой, задний и трёхсторонний варианты. Преимущества моделей: исключительная долговечность при постоянных перегрузках, сокращение времени выгрузки за счёт увеличенного угла подъёма платформы и минимальный риск деформации при работе с абразивными материалами.

Специфика эксплуатации в условиях бездорожья

Эксплуатация самосвальных полуприцепов на бездорожье предъявляет повышенные требования к конструкции и выбору техники. Глубокие колеи, вязкий грунт, крутые подъемы и отсутствие твердого покрытия создают экстремальные условия. Здесь критически важны усиленная рама с особой геометрией, предотвращающая деформацию при перекосах, и высокий клиренс (400 мм и более), исключающий "зависание" на неровностях.

Использование мощных тягачей 4×4 или 6×6 с блокировкой межосевых и межколесных дифференциалов обязательно для преодоления грязи и песка. Шины типа внедорожной "вездеходной" резины с развитыми грунтозацепами и системой централизованной подкачки (Central Tire Inflation System, CTIS) позволяют оперативно регулировать давление, увеличивая пятно контакта на слабых грунтах. Повышенная удельная нагрузка на оси требует строгого контроля распределения веса при погрузке.

Ключевые аспекты бездорожья

- Системы разгрузки: Применяются гидроцилиндры с увеличенным запасом прочности и ходом для работы под критическими углами крена (до 25°). Для вязких грузов обязательны вибраторы кузова.

- Защита компонентов: Дополнительные щитки картера КПП, топливных баков и гидролиний от ударов камнями или корчами.

- Риски эксплуатации:

- Буксование на подъеме с частичной нагрузкой вызывает перегрев трансмиссии.

- Боковой сдвиг груза при движении по склонам повышает риск опрокидывания.

- Абразивное воздействие грязи на тормозные механизмы требует частых ТО.

| Параметр | Бездорожье | Шоссе |

|---|---|---|

| Давление в шинах | 0,6-1,2 бар | 3,5-5,0 бар |

| Угол съезда/выезда | ≥16° | ≤12° |

Перевозка сыпучих грузов: песок, щебень, гравий

Главным требованием к перевозке данных грузов является сохранение сыпучести и минимизация потерь, что напрямую зависит от конструкции самосвального полуприцепа. Для песка и щебня критична геометрия кузова: скошенные задние углы и усиленные борта предотвращают застревание материала. Гравий, обладающий абразивностью, требует применения износостойкой стали в зоне выгрузки и укрепленного днища для защиты от деформации при ударном воздействии.

Равномерная загрузка по осям и контроль массы строго по ГОСТ обязательны для безопасности. Перегруз провоцирует опрокидывание, недогруз снижает эффективность. Влажность груза (особенно песка) должна контролироваться: избыток приводит к налипанию и комкованию, усложняя разгрузку. Борта всегда фиксируются надежными замками во избежание самопроизвольного открытия при вибрации.

Ключевые особенности перевозки

- Песок: Требует полной герметизации бортов и тенты. Склонен к пылению и просыпанию через микрощели.

- Щебень (фракции 5-70 мм): Чувствителен к загрязнению. Необходим кузов без остаточных грузов после предыдущих рейсов.

- Гравий: Запрещена перевозка с грунтом или мусором. Кузов моется перед загрузкой.

| Параметр | Песок | Щебень | Гравий |

|---|---|---|---|

| Макс. объемная масса (т/м³) | 1.5-1.7 | 1.3-1.45 | 1.4-1.5 |

| Угол естеств. откоса (°) | 30-35 | 38-42 | 35-40 |

| Критичные риски | Распыление, влажность | Смешивание фракций | Загрязнение, дренаж |

Важно! Разгрузка под уклоном или на неровной поверхности запрещена из-за риска смещения центра тяжести. Остатки груза удаляются только механизированно (не вибрацией кузова!).

Транспортировка сельскохозяйственной продукции

Полуприцепы-самосвалы незаменимы при перевозке сыпучих сельхозгрузов (зерно, корма, удобрения, свекла, картофель). Главная их особенность – интенсивное использование гидравлических систем для быстрой разгрузки через откидные борта или платформу. Это позволяет значительно сократить простои на элеваторах, полях и складах, особенно во время сезонной уборки урожая.

Транспортировка требует учета специфики продукции: для зерна и комбикормов применяют усиленные надставные борта высотой до 4 метров, предотвращающие потери и защищающие от влаги. Корнеплоды (свекла, картофель) перевозят в моделях с резиновыми прокладками на бортах и платформах без острых углов, чтобы избежать повреждения клубней. При работе с минеральными удобрениями критична антикоррозийная обработка кузова, так как химикаты агрессивно воздействуют на металл.

Ключевые требования к самосвалам

- Грузоподъемность: от 20 до 40 тонн для сельхозтехники, с учетом колесной формулы (6x4/8x4 тягача).

- Защита груза: тентовые дуги, непромокаемые чехлы или цельнометаллические съемные крыши.

- Системы выгрузки: гидравлика с углом подъема 50°-60° и фиксацией платформы.

- Кузов: усиленная сталь толщиной 6-8 мм с трапециевидной/прямоугольной формой.

| Тип груза | Оптимальный объем кузова (м³) | Особенности конструкции |

| Зерновые | 40-65 | Высокие надставные борта + тент |

| Корнеплоды | 30-50 | Загнутые края бортов, амортизирующее покрытие |

| Комбинированные удобрения | 25-40 | Полиуретановое покрытие кузова, герметичные стыки |

Примечание: Современные модели оснащаются GPS-трекерами и датчиками нагрузки для оптимизации логистики и контроля состояния груза. Эксплуатация на грунтовых дорогах требует шасси с усиленной подвеской и колесами высокой проходимости.

Особенности работы с вязкими материалами (глина, торф)

Перевозка глины и торфа предъявляет особые требования к эксплуатации самосвальных полуприцепов из-за низкой сыпучести и высокой адгезии материалов. Основная сложность заключается в их склонности к налипанию на стенках кузова и образованию сводов при разгрузке, что блокирует свободное высыпание. Трамбовка материала во время транспортировки усложняет процесс опорожнения платформы, особенно при использовании стандартных подъемных механизмов.

Для эффективной работы необходимо минимизировать контакт груза с поверхностями кузова. Специализированные модели полуприцепов оснащаются дополнительными ребрами жесткости на стенках и усиленным пневмоподъемником (до 55° вместо стандартных 45-50°). Ключевое значение имеет выбор материала кузова: полированный алюминий или сталь с антиадгезионным покрытием существенно снижают прилипание. Обязательна предварительная обработка платформы специальными смазочными составами перед загрузкой.

Рекомендации по разгрузке

- Виброоборудование: Установка вибраторов на боковые стенки кузова предотвращает зависание материала и разрушает своды

- Дозированное опрокидывание: Современные гидравлические системы позволяют регулировать угол подъема платформы поэтапно для контролируемого схода груза

- Системы выталкивания: Применение подвижных полов (шнековых или цепных) обеспечивает принудительное перемещение материала к заднему борту

При работе с переувлажненной глиной критически важно контролировать равномерность загрузки кузова, избегая смещения центра тяжести вперед. Для торфа обязательно использование защитных сеток или брезентовых тентов: высыхая при транспортировке, он образует летучие частицы. Температурный режим влияет на вязкость – материалы с температурой ниже +5°C требуют дополнительных вибрационных импульсов при разгрузке.

Параметры выбора для строительной отрасли

Приоритетными критериями являются грузоподъемность (25-40 тонн) и объем кузова (16-35 м³), определяемые типом перевозимых материалов: песок, щебень, бетонные смеси требуют учета плотности и разовых объемов поставок. Дополнительно учитывается допустимая нагрузка на ось транспортного средства и соответствие дорожным нормам.

Критична устойчивость конструкции к ударным нагрузкам и абразивному износу: борта и днище выполняются из высокопрочной стали Hardox (толщиной 6-10 мм) с усиленными ребрами жесткости. Обязателен повышенный клиренс (220-400 мм) для передвижения по стройплощадкам с перепадами высот.

- Тип разгрузки:

- Трехсторонняя – основной вариант для оперативной выгрузки

- С наклоном "на сторону" – для работы в стесненных условиях

- Ходовая часть:

- Пневмоподвеска – для регулировки клиренса и защиты груза от вибрации

- Диапазон подъема осей – минимизация износа шин при порожнем пробеге

- Безопасность:

- Система блокировки самопроизвольного опускания платформы

- Усиленные предохранительные упоры

Особое внимание уделяется гидравлической системе: требуемая грузоподъемность цилиндра (180-250 кН), скорость подъема платформы (15-25° за секунду) и угол опрокидывания (48-52°). Для агрессивных сред обязательна антикоррозийная обработка рамы и оцинкованные трубопроводы.

Критерии подбора для коммунального хозяйства

Выбор самосвального полуприцепа для коммунальных служб требует особого внимания к специфике эксплуатации в городской среде. Техника должна быть маневренной, адаптированной к работе на узких улицах и плотном трафике, а также соответствовать экологическим нормам.

Ключевым аспектом является универсальность – модель должна оперативно перевозить разнородные грузы: от мусора и песка до снега или садовых отходов. Дополнительно учитывается устойчивость к агрессивным средам и коррозии из-за контакта с реагентами или органическими отходами.

Основные критерии выбора:

- Тип кузова: Бункерные (мультилифты) для контейнеров, сдвижные платформы для сыпучих материалов, усиленные борта против деформации при ударных нагрузках.

- Объем и грузоподъемность: Оптимальный баланс между 10-25 м³ и 25-40 тонн для минимизации рейсов без перегрузки инфраструктуры.

- Система разгрузки: Предпочтительны телескопические цилиндры бокового или трехстороннего опрокидывания для работы в стесненных условиях.

| Параметр | Требования для города |

|---|---|

| Экологический класс | Не ниже Euro 5 для снижения выбросов в жилых зонах |

| Ширина колеи | Суженная версия (до 2.25 м) для проезда парковых дорожек |

| Доп. оборудование | Защитные сетки, уплотняющие щиты, системы промывки кузова |

Особое значение имеют расходные характеристики: топливная эффективность и минимальное обслуживание критичны при ежедневной работе. Обязательно оцениваются совместимость с парком тягачей предприятия и наличие сервисной поддержки производителя в регионе.

Расчет экономической эффективности

Ключевые показатели для расчета экономической эффективности самосвального полуприцепа включают увеличение производительности (снижение времени оборота за счет быстрой разгрузки), экономию на расходах на топливо и ГСМ в цикле "погрузка-доставка-разгрузка", а также потенциальное расширение зоны работы. Основная экономия достигается через параметры:

Производительность: Тонно-километры за единицу времени.

Время разгрузки: Сокращение простоя (1-5 мин. vs. 15-30+ мин. при ручной разгрузке из бортового).

Расход топлива: Снижение за счет меньших простоев под разгрузкой и, в гибридных моделях, работы вспомогательных систем от АКБ.

Стоимость перевозки 1 тонны/1 км: Основной итоговый показатель.

Для гибридных моделей с электроприводом подъемного механизма добавляется расчет экономии топлива за счет отсутствия работы ДВС на холостом ходу при подъеме кузова и снижения износа тормозной системы благодаря рекуперации энергии при опускании кузова. Эта экономия напрямую влияет на уменьшение себестоимости перевозки. Гибридные модели демонстрируют наибольший экономический эффект при большом количестве циклов подъема/опускания кузова в день.

Сравнение производительности

| Самосвальный полуприцеп | Бортовой полуприцеп с ручной разгрузкой | |

|---|---|---|

| Масса груза, тонн | До 90% от ГП (зависит от модели) | До 90% от ГП (зависит от модели) |

| Время разгрузки | 1 - 5 минут | 15 - 40+ минут |

| Дополнительные расходы на разгрузку | Минимальные (1 чел.) | Значительные (2+ чел. + спецтехника/MHE) |

Разница в 10-30+ минут на один цикл разгрузки при нескольких рейсах в день существенно увеличивает количество перевезенного груза.

Расчет срока окупаемости (Tо) основан на сравнении прироста стоимости самосвального полуприцепа относительно бортового (ΔC) с величиной чистой годовой экономии (Эгод):

- Tо = ΔC / Эгод

- Эгод = Эрейс × Nрейс, где:

- Эрейс - Экономия на одном рейсе (топливо + зарплата бригады + аренда техники для разгрузки - амортизация и обслуживание механизма самосвала).

- Nрейс - Среднегодовое количество рейсов.

Пример укрупненного расчета: Если годовая экономия составляет 250 000 руб. (за счет времени и персонала), а переплата за самосвальную модификацию 300 000 руб., срок окупаемости составит ≈ 1.2 года. Для точного расчета необходим детальный учет региональных тарифов на топливо, зарплат и реальной загрузки техники.

Нормативы безопасности при погрузке/разгрузке

Прежде всего, полуприцеп должен быть установлен на ровной и устойчивой горизонтальной площадке. Использование выносных опор (подпорок) является обязательным при принудительной разгрузке для предотвращения опрокидывания техники. Никогда не допускается проведение работ под углом значительного крена прицепа или при наличии свободного пространства под опорными стойками.

При подъеме кузова жизненно важно обеспечить отсутствие людей в потенциально опасных зонах: непосредственно под приподнимающимся кузовом, перед открывающимися задними бортами, под задней частью полуприцепа, а также в секторе возможного падения груза при разгрузке. Перед началом подъема оператор обязан убедиться в свободности этих зон и подать стандартный звуковой сигнал.

Главные запреты при проведении погрузочно-разгрузочных работ:

- Запрещается стоять, находиться и проводить любые манипуляции под поднятым кузовом самосвального полуприцепа.

- Категорически запрещается подбивать или поправлять груз в кузове в момент его подъема принудительными механизмами.

- Не допускается нахождение людей в кабине тягача при подъеме кузова полуприцепа.

- Запрещается разгружать материал непосредственно под опорами линий электропередач.

Контроль движения груза осуществляется водителем-оператором постоянно в процессе выгрузки для своевременной остановки подъема в случае опасности смещения или оползания материала нерасчетным образом.

При организации процесса погрузки экскаватором должна быть обеспечена четкая визуальная и звуковая связь между машинистом экскаватора (погрузчика) и водителем самосвала, часто с применением ременной системы подачи сигнала водителем. Движение техники при погрузке запрещено.

Частые поломки гидравлической системы

Эксплуатация самосвальных полуприцепов сопровождается нагрузками на гидравлику, вызывающими типичные неисправности узлов системы высокого давления.

Отказ компонентов приводит к нарушению работы платформы с впоследующими простоями и дорогостоящим ремонтом, что требует своевременного выявления проблем.

Распространённые неисправности

- Утечки жидкости

Износ уплотнений гидроцилиндров, трещины в трубопроводах, коррозия соединений. Признак: масляные подтёки на узлах, падение уровня в баке. - Выход из строя насоса

Износ шестерён/поршней, кавитационное повреждение, перегрев из-за загрязнения масла. Симптомы: рывки платформы, медленный подъём. - Загрязнение системы

Окисление масла, попадание абразивных частиц через неисправные фильтры. Результат: заклинивание клапанов, истирание рабочих поверхностей. - Поломки гидрораспределителя

Залипание золотникового механизма, износ каналов управления. Проявление: самопроизвольное опускание кузова, отсутствие реакции на рычаги. - Деформация штоков цилиндров

Перекосы при езде с поднятым кузовом или перегруз. Последствия: нарушение герметичности, задиры на зеркале цилиндра.

| Поломка | Основная причина | Профилактика |

|---|---|---|

| Коррозия металлоконструкций | Контакт с реагентами, повреждение ЛКП | Регулярная мойка, антикоррозийная обработка |

| Разгерметизация РВД | Перетирание шлангов, превышение давления | Контроль схемы прокладки, замена каждые 5 лет |

Техобслуживание ходовой части

Главной задачей техобслуживания ходовой является поддержание узлов в работоспособном состоянии и предотвращение преждевременного износа. Это комплекс регулярных операций, включающих визуальный осмотр, диагностику, замену расходников и регулировку компонентов.

Ключевые процедуры фокусируются на оси (подвеска, ступицы, тормоза) и колесном секторе (ступицы, подшипники, диски, шины). Соблюдение регламента ТО напрямую влияет на управляемость, топливную экономичность и безопасность эксплуатации тягача с прицепом.

Критически важные операции:

- Смазка подшипников ступиц: Проводится каждые 10-15 тыс. км с заменой консистентной смазки и проверкой зазоров (подтяжка при необходимости)

- Контроль давления и износа шин: Еженедельная проверка давления с коррекцией по нормам производителя, оценка равномерности износа протектора

- Осмотр рессор и амортизаторов: Выявление трещин в рессорных листах, износа втулок, утечек жидкости из амортизаторов

- Диагностика тормозной системы: Измерение толщины колодок/накладок, проверка состояния тормозных камер, шлангов и дисков/барабанов

При возникновении вибраций в движении или появлении посторонних шумов требуется немедленная диагностика. Незатянутые ступичные гайки приводят к люфту колес и разрушению подшипников, а дисбаланс колес провоцирует ускоренный износ элементов подвески.

Контроль состояния сцепного механизма

Регулярная проверка сцепного устройства – обязательное условие безопасной эксплуатации самосвального полуприцепа. Износ или дефекты механизма приводят к риску отсоединения прицепа от тягача во время движения, что может спровоцировать аварии с тяжёлыми последствиями. Игнорирование диагностики увеличивает вероятность поломки ответственных узлов и сокращает срок службы агрегата.

Ключевые элементы для контроля включают шкворень, замковое устройство, опорную плиту, фиксаторы и подшипниковые узлы. Особое внимание уделяют отсутствию трещин, коррозии, деформаций и чрезмерному зазору между сопрягаемыми деталями. Проверка проводится при каждой сцепке/расцепке и перед длительными рейсами.

Основные этапы контроля:

- Визуальный осмотр на предмет трещин, сколов и деформаций корпуса замка и опорной плиты.

- Проверка шкворня: износ по диаметру, наличие задиров, люфт в посадочном гнезде (не более 1-2 мм).

- Тест фиксации: замок должен надёжно удерживать шкворень без самопроизвольного расцепления при нагрузке.

- Контроль смазки: подшипники и трущиеся поверхности обязаны иметь равномерный слой свежей смазки.

- Диагностика крепежа: болтовые соединения проверяют на момент затяжки и отсутствие коррозии.

Сезонное обслуживание подъемного оборудования

Особое внимание уделяется гидравлической системе: проверяется уровень и качество рабочей жидкости, герметичность контуров, состояние шлангов высокого давления и цилиндров подъема. Независимо от сезона выполняется замена гидравлического масла и фильтров согласно регламенту производителя – это предотвращает заклинивание клапанов и износ насоса.

Механические компоненты подвергаются тщательному осмотру: контролируется состояние шарниров опорных рам, шкворня, кареток и балансиров. Все узлы смазываются морозостойкими составами зимой или термостабильными – летом. Параллельно проверяется геометрия платформы, крепеж петлевого механизма и износ сопрягаемых поверхностей.

Обязательные сезонные работы

- Контроль цепи безопасности: проверка остаточной толщины звеньев, отсутствия деформаций и коррозии.

- Тест аварийного опускания: имитация отказа основной гидросистемы для проверки резервных клапанов.

- Чистка дренажных каналов: удаление грязи с направляющих платформы во избежание ледяных пробок зимой.

| Параметр | Летнее обслуживание | Зимнее обслуживание |

|---|---|---|

| Тип гидравлического масла | ISO-VG 46 (температура до +45°C) | ISO-VG 32 (температура до -40°C) |

| Дополнительные меры | Защита от перегрева: контроль вентиляции гидроблока | Установка греющих рукавов на шланги, обработка антиобледенителем |

Важно: После зимнего хранения обязателен тестовый подъем платформы под минимальной нагрузкой для распределения масла в цилиндрах и клапанах.

Тенденции в использовании алюминиевых сплавов

В отрасли полуприцепов-самосвалов усиливается переход на алюминиевые сплавы, обусловленный требованиями снижения снаряжённой массы и повышения грузоподъёмности. Ключевое преимущество – уменьшение веса конструкции на 30–40% по сравнению со сталью при сохранении прочностных характеристик, что позволяет увеличить полезную нагрузку при соблюдении дорожных ограничений. Эксплуатационные выгоды включают экономию топлива до 8% и снижение износа ходовой части.

Современные тенденции фокусируются на применении высокотехнологичных сплавов серий 5xxx (алюминий-магний) и 6xxx (алюминий-магний-кремний), комбинирующих коррозионную стойкость, свариваемость и устойчивость к усталостным нагрузкам. Технологии производства эволюционируют в сторону цельнопрессованных боковин кузова, литых усиленных узлокрепления осей. Это минимизирует точечную сварку, сокращая риски коррозии в стыках.

Ключевые инновации и материалы

- Цифровое проектирование: Оптимизация геометрии каркаса методами FEA-анализа для распределения напряжений без избыточного металла.

- Защитные покрытия: Нанесение анодно-оксидных слоёв и полимерных грунтовок для противодействия абразивному износу сыпучих грузов.

| Параметр | Сплав 5083 (5xxx) | Сплав 6061 (6xxx) |

|---|---|---|

| Предел текучести | ≥125 МПа | ≥240 МПа |

| Устойчивость к агрессивным средам | Высокая | Средняя |

| Применение в конструкции | Борта, днище | Силовые элементы рамы |

Дополнительным стимулом служит экологичность: Алюминий поддаётся 100% переработке без потери качества, сокращая углеродный след на этапе производства. Ведущие бренды (Schmitz Cargobull, Kögel) уже предлагают модели с ресурсом 15+ лет за счёт интегрированной защиты стыков.

Телематические системы контроля загрузки

Телематические системы контроля загрузки являются критически важным элементом эффективной и безопасной эксплуатации самосвальных полуприцепов. Они обеспечивают непрерывное измерение количества перевозимого груза в реальном времени, используя комбинацию датчиков (например, тензодатчики на раме, датчики давления в гидроцилиндрах подъема платформы, акселерометры, датчики угла наклона) и бортовых вычислительных блоков. Эти системы предоставляют точные данные о текущем весе как непосредственно в момент погрузки/выгрузки, так и во время транспортировки.

Данные о загрузке передаются посредством GPS/GPRS, RFID или спутниковой связи на централизованную диспетчерскую платформу (Telematics Server) и непосредственно в кабину водителя. Это позволяет предотвратить штрафы за перегруз, гарантировать полное использование грузоподъемности для оптимизации логистики, контролировать процесс выгрузки, повышая при этом общую безопасность движения, так как перегруз является одной из основных причин аварий. Системы интегрируются с общим парковым телематическим комплексом.

Ключевые функции и задачи систем

- Оперативный контроль веса: Точное определение массы груза при погрузке и в режиме реального времени в пути для предотвращения превышения ПДМ транспортного средства и осей.

- Мониторинг процесса погрузки/выгрузки: Контроль времени простоя под погрузкой/разгрузкой, количества циклов, веса в каждом цикле, предотвращение недогруза или перекоса груза.

- Регистрация и отчетность: Автоматическое формирование электронных накладных (e-Waybill) и отчетов о поездке (весовые параметры в точках погрузки и выгрузки, маршрут, время).

- Совместная работа с погрузочной техникой: Интеграция с системами экскаваторов или погрузчиков для точной дозировки груза в кузов.

- Повышение безопасности: Контроль распределения нагрузки по осям, оповещение водителя о близком к критическому углу наклона платформы во время движения или разгрузки.

- Защита от несанкционированного доступа: Регистрация фактов открытия/закрытия бортов и опрокидывания кузова.

Типы датчиков и измерения:

| Тип датчика/Системы | Принцип действия/Основные измерения |

|---|---|

| Датчики давления в гидроцилиндрах | Измеряют давление в цилиндрах подъема платформы, пересчитывая его в массу груза. |

| Тензометрические датчики (на раме) | Измеряют деформацию несущих элементов рамы полуприцепа под воздействием веса. |

| Акселерометры / Гироскопы | Регистрируют ускорения, крены и углы наклона кузова для компенсации динамических воздействий и контроля положения платформы. |

Обзор ведущих производителей европейского рынка

Европейский рынок полуприцепной техники лидирует в инновациях и качестве. Компании сочетают высокие экологические стандарты с функциональностью, предлагая широкий диапазон грузоподъемности и специализированных конструкций.

Доминирующие игроки постоянно совершенствуют технологии: внедряют легкие сплавы, улучшенные гидравлические системы и интеллектуальные датчики контроля. Надежность и адаптация к сложным дорожным условиям остаются ключевыми приоритетами.

- Schmitz Cargobull (Германия) – мировой лидер с моделями до 5 осей и грузоподъемностью до 50 тонн. Отличаются запатентованными системами разгрузки Soft-Tipping и усиленными коррозионностойкими платформами.