Виды защитных пленок от сколов для автомобиля - особенности и отличия

Статья обновлена: 28.02.2026

Сохранение безупречного вида лакокрасочного покрытия – ключевая задача для любого автовладельца.

Дорожная галька, песок и мелкий мусоль неизбежно оставляют сколы и царапины на кузове, снижая эстетику и провоцируя коррозию.

Специализированная защитная пленка создает невидимый барьер, принимая удар на себя и сохраняя заводскую краску.

Разные типы покрытий – виниловые, полиуретановые, термопластичные – отличаются структурой, толщиной, долговечностью и ценой.

Понимание особенностей каждого варианта поможет выбрать оптимальную защиту для вашего авто.

Основные типы материалов: полиуретан vs винил

![]()

Полиуретановые пленки изготавливаются из термопластичного полимера, отличающегося высокой эластичностью и способностью к самовосстановлению. Они обладают глянцевой поверхностью, максимально приближенной к заводскому лаку, и сохраняют прозрачность в течение всего срока эксплуатации. Основное применение – защита премиальных автомобилей от камней, песка и химических реагентов.

Виниловые пленки производятся на основе ПВХ с добавлением пластификаторов. Материал демонстрирует хорошую адгезию к поверхностям сложного рельефа, но уступает в устойчивости к абразивным воздействиям. Часто используются для краткосрочной защиты или матовых покрытий, требуя более частой замены из-за склонности к изменению цвета под УФ-лучами.

Ключевые отличия

| Критерий | Полиуретан | Винил |

|---|---|---|

| Устойчивость к сколам | Высокая (до 800% растяжения) | Средняя |

| Самовосстановление | Автоматическое затягивание царапин при +70°C | Отсутствует |

| Срок службы | 5-10 лет | 2-5 лет |

| УФ-стабильность | Не желтеет | Желтеет через 2-3 года |

| Толщина | 150-250 микрон | 80-150 микрон |

Особенности эксплуатации:

- Полиуретан чувствителен к низкокачественным химреагентам

- Винил склонен к образованию пузырей при перепадах температур

- Оба материала требуют профессионального монтажа

Самовосстанавливающиеся пленки: принцип работы

Самовосстанавливающиеся защитные пленки для автомобиля основаны на уникальных свойствах эластомерного полиуретанового покрытия с добавлением специальных полимерных компонентов. При механическом воздействии (царапины, мелкие порезы) структура материала не разрушается необратимо, а временно деформируется.

Молекулы верхнего слоя пленки обладают высокой подвижностью и способностью к реорганизации. Под влиянием тепла (солнечного излучения, нагрева кузова или теплой воды) активизируется процесс диффузии – молекулы полимера перемещаются в зону повреждения, заполняя микроповреждения и восстанавливая сплошность поверхности.

Ключевые особенности процесса

- Температурозависимость: Скорость восстановления напрямую зависит от температуры окружающей среды. Чем теплее, тем быстрее происходит "заживление".

- Глубина восстановления: Пленки эффективно устраняют мелкие царапины (глубиной обычно до 40 микрон, в зависимости от марки), оставленные, например, щетками автомоек, ногтями, песком или мелкими ветками.

- Повторяемость: Процесс самовосстановления является многоразовым. Один и тот же участок может "залечивать" повреждения многократно в течение срока службы пленки.

- Ограничения: Глубокие сколы до грунта или металла, крупные порезы и повреждения, затрагивающие нижележащие слои краски или саму пленку насквозь, не восстанавливаются.

| Фактор воздействия | Результат на пленке | Восстановится ли? |

|---|---|---|

| Мелкая царапина от песка | Поверхностная борозда в верхнем слое | Да, обычно за несколько минут/часов |

| Неглубокий порез (не насквозь) | Надрез в верхнем слое | Да, частично или полностью |

| Глубокий скол до краски | Прорыв всех слоев пленки | Нет, требуется ремонт |

| Сильная вмятина | Деформация панели и пленки | Нет, форма не восстанавливается |

Толщина как ключевой параметр защиты

Толщина полимерного слоя напрямую определяет способность пленки поглощать энергию удара. Минимальные показатели (80-120 микрон) подходят лишь для защиты от песка и мелкого гравия, тогда как пленки средней толщины (150-200 микрон) справляются с камнями размером до 1-2 см. Максимальная толщина (250-400 микрон и выше) обеспечивает устойчивость к серьезным механическим воздействиям, включая крупные сколы и ветки.

Слишком тонкие материалы не гарантируют защиту от интенсивных нагрузок, а чрезмерно толстые (свыше 400 микрон) усложняют монтаж, могут выделять швы и требуют профессиональной установки. Оптимальный диапазон для большинства условий эксплуатации – 180-250 микрон, сочетающий надежность и эластичность.

Влияние толщины на эксплуатационные характеристики

- Самовосстановление: Тонкие пленки (до 150 мкм) быстро регенерируют царапины при нагреве. Толстые слои (от 250 мкм) сохраняют память формы хуже.

- Покрытие рельефа: Эластичность снижается с увеличением толщины. Пленки свыше 300 микрон сложно монтировать на сложные изгибы без складок.

- Визуальный эффект: Материалы до 200 микрон сохраняют глянец ЛКП. Толстые варианты могут давать "апельсиновую корку".

| Толщина (микрон) | Защитный потенциал | Рекомендуемая зона |

| 80-120 | Песок, дорожная пыль | Задние крылья, двери |

| 150-200 | Мелкий щебень, насекомые | Капот, бампер, фары |

| 250-400 | Камни, гравий, ветки | Передок, пороги, зеркала |

Важно: Производители указывают общую толщину, включающую клеевой слой (обычно 25-50 мкм). При сравнении продуктов уточняйте параметр защитного полиуретанового слоя – именно он отвечает за устойчивость к повреждениям.

Пленки с керамическим покрытием: особенности

Основу таких пленок составляет полиуретановая основа, аналогичная стандартным антигравийным материалам. Ключевое отличие заключается в нанесении на внешнюю поверхность дополнительного слоя с керамическими или кварцевыми наночастицами. Этот слой интегрируется в структуру пленки на молекулярном уровне, обеспечивая уникальные эксплуатационные свойства.

Керамическое покрытие придает материалу исключительную твердость и устойчивость к абразивным воздействиям. Пленка эффективно противостоит мелким царапинам от веток, песка, щеток автомоек и контакта с одеждой. При этом сохраняется эластичность основы, позволяющая материалу поглощать энергию ударов от камней без повреждения заводского ЛКП автомобиля.

Преимущества керамических пленок

- Гидрофобный эффект: вода и грязь скатываются с поверхности, облегчая мойку.

- Химическая стойкость: защита от реагентов, птичьего помета и солевых растворов.

- УФ-стабильность: предотвращение выцветания краски и пожелтения самой пленки.

- Глянцевый блеск: усиление глубины цвета и визуальной привлекательности ЛКП.

Сравнение характеристик

| Параметр | Стандартная ППФ | Керамическая ППФ |

|---|---|---|

| Твердость поверхности | Средняя | Высокая |

| Антигравийная защита | Есть | Есть (улучшена) |

| Устойчивость к царапинам | Ограниченная | Повышенная |

| Гидрофобные свойства | Минимальные | Ярко выраженные |

К недостаткам относится более высокая стоимость материала и требовательность к квалификации установщика. Микроцарапины на керамическом слое практически не поддаются термической реставрации в отличие от обычных полиуретановых пленок. Для сохранения свойств обязательна регулярная профессиональная очистка без агрессивной химии.

Матовые защитные пленки: стиль и практичность

Матовые защитные пленки сочетают барьерные свойства стандартных покрытий с уникальным визуальным эффектом, приглушая глянец лакокрасочного слоя и создавая благородную бархатистую поверхность. Они формируют прочный щит от сколов гравия, пескоструя, химических реагентов и мелких царапин, сохраняя заводскую краску в первозданном состоянии десятилетиями.

Ключевое преимущество матовых пленок – способность маскировать уже существующие незначительные дефекты ЛКП (свили, потертости), благодаря рассеиванию света. При этом покрытие не меняет фактуру поверхности, сохраняя четкость линий кузова, а его толщина (от 150 до 250 мкм) обеспечивает высокую стойкость к механическим воздействиям.

Особенности эксплуатации и выбора

Уход за матовой пленкой требует специфических подходов: запрещены восковые составы и полироли, усиливающие блеск. Для очистки используют специализированные бесщелочные шампуни и микрофибровые материалы, предотвращающие появление разводов. Основные критерии при подборе:

- Структура поверхности: равномерная сатиновая или текстурная «апельсиновая корка»;

- Степень защиты: пленки с усиленным армирующим слоем для капотов и крыльев;

- Клейкая основа: варианты с гелевым клеем для безпузырьковой поклейки.

| Тип матовой пленки | Срок службы | УФ-защита |

|---|---|---|

| Виниловая (PVC) | 5-7 лет | Средняя |

| Полиуретановая (TPU) | 10+ лет | Высокая |

К недостаткам относят сложность локального ремонта при сквозных повреждениях – чаще требуется замена всего фрагмента. При выборе оригинальных пленок премиум-сегмента (XPEL Stealth, 3M Matte) обеспечивается стабильность цвета и устойчивость к пожелтению даже в агрессивных климатических условиях.

Глянцевые пленки для сохранения блеска ЛКП

Глянцевые защитные пленки полностью сохраняют первоначальный вид лакокрасочного покрытия, обеспечивая зеркальный блеск без искажения цвета. Основная функция – защита от сколов камней, царапин и химических воздействий при неизменной визуальной эстетике.

Толщина варьируется от 150 до 250 микрон, верхний слой содержит УФ-фильтры для предотвращения выцветания. Полимерная основа обладает эластичностью, что позволяет материалу адаптироваться к сложным кузовным изгибам без образования складок.

Разновидности и ключевые особенности

По составу и технологии выделяют два основных типа:

- Полиуретановые (PU): Высокая эластичность (до 200% растяжения), устойчивость к реагентам. Самовосстанавливающийся верхний слой устраняет микроцарапины при нагреве до +60°C.

- Полиэтилентерефталатные (PET): Жесткая структура для плоских панелей (капот, крыша). Отличается повышенной стойкостью к абразивам, но требует профессионального монтажа.

Сравнение эксплуатационных свойств:

| Характеристика | PU-пленки | PET-пленки |

|---|---|---|

| Глянец | 98% отражения | 95% отражения |

| Срок службы | 5-7 лет | 3-5 лет |

| Термостойкость | -50°C...+80°C | -30°C...+70°C |

К универсальным особенностям относится гидрофобное покрытие, отталкивающее грязь и воду. Все типы совместимы с бесконтактной мойкой, но требуют избегания абразивных средств. Главный недостаток – видимость глубоких повреждений: в отличие матовых аналогов, царапины на глянце заметны сильнее.

Цветные антигравийные пленки: возможности

В отличие от классических прозрачных защитных пленок, цветные антигравийные пленки предлагают принципиально иной подход. Их ключевая особенность – наличие собственного оттенка или специфического визуального эффекта (матовость, сатин, металлик, хамелеон, карбон и т.д.), наносимого на прозрачный полиуретановый слой.

Этот цветной слой интегрирован в структуру материала, обеспечивая не только защиту ЛКП от сколов, царапин и воздействия окружающей среды, но и кардинальное изменение внешнего вида автомобиля. Цветные пленки выполняют сразу две функции: защитную и декоративную.

Основные преимущества и функциональные возможности

Цветные антигравийные пленки открывают широкий спектр возможностей для автовладельцев:

- Кардинальное изменение экстерьера: Возможность полностью изменить цвет автомобиля без сложной и дорогостоящей процедуры перекраски, включая популярные эффекты (матовый черный, сатинированный серый, яркие цвета, хамелеон, карбоновое волокно).

- Защита ЛКП с одновременным обновлением вида: Пленка надежно защищает заводскую краску от камней, песка, мелких абразивных воздействий, химических реагентов, УФ-лучей, при этом автомобиль сразу приобретает новый, свежий облик.

- Сокрытие незначительных дефектов: Цветной слой эффективно маскирует мелкие царапины, потертости или неидеальное состояние старой краски на кузове, который защищается пленкой.

- Уникальный дизайн и персонализация: Широкая палитра цветов и эффектов позволяет создать уникальный, выделяющийся стиль автомобиля, реализовать индивидуальные дизайнерские решения.

- Возможность частичного оклеивания (акцентного зонирования): Цветной пленкой можно оклеить только отдельные элементы кузова (капот, крышу, пороги, бампер, стойки), создавая стильные контрастные акценты и защищая именно наиболее уязвимые зоны.

- Сохранение заводской краски: Как и прозрачная пленка, цветной вариант сохраняет оригинальное лакокрасочное покрытие в идеальном состоянии на весь срок службы пленки, что положительно влияет на остаточную стоимость автомобиля.

- Простота ухода: Поверхность качественных цветных пленок обладает грязе- и водоотталкивающими свойствами, упрощая мойку автомобиля.

Важное отличие от виниловой пленки: Несмотря на наличие цвета, это все же антигравийная защитная пленка. Ее полиуретановая основа значительно толще и эластичнее винила, что обеспечивает гораздо более высокий уровень защиты от механических повреждений. Цветной слой в качественных пленках устойчив к выцветанию под УФ-излучением.

| Аспект | Прозрачная антигравийная пленка | Цветная антигравийная пленка |

|---|---|---|

| Основная функция | Невидимая защита ЛКП | Защита ЛКП + изменение внешнего вида |

| Внешний вид | Сохраняет оригинальный цвет авто | Меняет цвет/эффект поверхности авто |

| Маскировка дефектов | Минимальная (только под прозрачным слоем) | Высокая (благодаря цветному слою) |

| Персонализация | Очень ограничена | Широкие возможности |

| Защитные свойства | Высокие (толстый полиуретан) | Высокие (толстый полиуретан) |

Таким образом, цветные антигравийные пленки представляют собой мощный инструмент не только для комплексной защиты кузова от повреждений, но и для радикального тюнинга внешности автомобиля, объединяя практичность и выразительный дизайн в одном решении. Выбор качественных материалов и профессиональный монтаж являются ключом к долговечности и безупречному виду.

Прозрачность пленки и ее влияние на дизайн

Прозрачность защитной пленки напрямую определяет визуальное восприятие лакокрасочного покрытия автомобиля. Высококачественные материалы сохраняют глубину цвета и глянцевый блеск заводской краски, делая сколозащиту практически незаметной для наблюдателя. Ключевой параметр – светопропускание (обычно 92-98% у топовых пленок), обеспечивающее отсутствие искажений оттенка и текстуры поверхности.

Низкокачественные пленки с недостаточной прозрачностью создают эффект "мутного" покрытия, визуально "заглушая" металлик или перламутр. Особенно критично это проявляется на темных или насыщенных цветах: вместо сочного заводского оттенка владелец получает тусклую поверхность с желтоватым или сероватым подтоном. Такие дефекты сводят на нет эстетику дорогостоящего окраса.

Факторы влияния на дизайн

- Состав клеевого слоя: Пленки с технологией Optically Clear Adhesive (OCA) исключают появление "апельсиновой корки" и пузырьков воздуха.

- Толщина материала: Ультратонкие варианты (до 200 мкм) не формируют видимую границу на стыках деталей.

- Антигравийные свойства: Наличие защитного слоя с УФ-стабилизаторами предотвращает пожелтение под солнечным излучением.

| Тип пленки | Светопропускание | Визуальный эффект |

|---|---|---|

| Полиуретановая (TPU) | 96-98% | Полное сохранение глянца и глубины цвета |

| Полиэстеровая (PVC) | 88-92% | Легкое помутнение, искажение перламутра |

Современные хай-энд решения предлагают гидрофобные покрытия, усиливающие зеркальный эффект лака. При выборе критично оценивать образцы на реальном авто: даже незначительное снижение прозрачности на 2-3% меняет восприятие премиальных оттенков типа "хамелеон" или жидкого металла.

Адгезивный слой: свойства и безопасность для краски

Адгезивный слой отвечает за надежную фиксацию защитной пленки к лакокрасочному покрытию автомобиля. Его ключевая характеристика – способность формировать прочное сцепление с поверхностью без повреждения заводского лака даже при длительной эксплуатации и последующем удалении материала.

Качество адгезива напрямую влияет на отсутствие пузырей, краевых отслоений и видимости стыков. Современные составы обеспечивают равномерное натяжение пленки на сложных криволинейных поверхностях, сохраняя эластичность в широком температурном диапазоне от -40°C до +90°C.

Критически важные параметры адгезива

- Неагрессивная химическая формула: Отсутствие кислотных компонентов, предотвращающее пожелтение лака и изменение его структуры.

- Умеренная начальная липкость: Возможность коррекции положения полотна при монтаже без остаточных следов клея.

- УФ-стабильность: Сопротивление деградации под солнечным излучением для сохранения адгезивных свойств.

- Гидрофобность: Отталкивание воды и грязи из-под краев пленки для профилактики подтёков.

Безопасность для ЛКП обеспечивается резиновыми клеями на акриловой основе. Они не вступают в реакцию с заводским лаком, а при демонтаже снимаются единым слоем без фрагментации, используя технологию контролируемого отслоения. Остатки удаляются специализированными очистителями без абразивного воздействия.

| Параметр | Риски при нарушении | Гарантируемые свойства |

|---|---|---|

| Прочность сцепления | Отслоение на кромках, попадание абразива | Стабильная адгезия ≥ 600 г/25 мм |

| Остаточный след | Повреждение лака при удалении | Чистый сход после 7+ лет эксплуатации |

| Газопроницаемость | "Серебрение" из-за микропузырей | Молекулярная диффузия испарений |

Устойчивость к УФ-излучению и выцветанию

Солнечное излучение вызывает фотохимическую деградацию материалов, приводящую к потере цвета, пожелтению и снижению прочности. Качественные защитные пленки содержат УФ-стабилизаторы (химические абсорберы или светостабилизаторы HALS), блокирующие до 99% ультрафиолетового спектра.

Отсутствие эффективной УФ-защиты провоцирует выцветание краски кузова под пленкой и разрушение самого полимерного слоя. Это проявляется в потере глянца, появлении микротрещин и изменении оттенка материала, особенно заметном на прозрачных и цветных вариантах покрытий.

Ключевые особенности по типам пленок

| Тип пленки | Уровень УФ-защиты | Срок сохранения свойств |

|---|---|---|

| Полиуретановая (PU) | Высокий (до 99%) | 7-10 лет без видимых изменений |

| Термопластичный полиуретан (TPU) | Очень высокий | 10+ лет с гарантией от пожелтения |

| Виниловая (PVC) | Средний (зависит от добавок) | 3-5 лет, требует защиты стабилизаторами |

Критерии выбора: Обращайте внимание на показатель UV resistance в технической документации. Премиальные пленки включают многослойные системы с керамическими частицами, отражающими излучение, и имеют пожизненную гарантию от выцветания.

Эффективность подтверждается испытаниями по стандартам ISO 4892 (ускоренное старение) и ASTM G154 (устойчивость к УФ). Нарушение технологии нанесения (воздушные пузыри, загрязнения) создает точки концентрации напряжения, ускоряющие деградацию под солнцем.

Растяжимость материала при монтаже на сложные поверхности

Высокая растяжимость полимерных пленок критична для качественного монтажа на рельефные элементы кузова: бамперы, зеркала, решетки радиатора или дверные ручки. Материал должен равномерно распределяться по кривизне без образования складок, морщин или "рыбьих глаз". Этот параметр напрямую влияет на визуальную незаметность покрытия и его способность сохранять целостность при механических воздействиях.

Современные эластичные пленки на основе термопластичного полиуретана (ТПУ) способны удлиняться на 150-300% от исходного размера. Такая деформация достигается за счет нагрева строительным феном до 60-90°C, после чего материал принимает сложную форму поверхности. Ключевое значение имеет "память формы": остывая, пленка фиксирует новые контуры без обратной усадки, что исключает отслоение краев или деформацию рисунка.

Факторы, определяющие эффективность растяжения

- Толщина слоя: Оптимальный диапазон 150-250 мкм – тонкие пленки (80-120 мкм) рвутся при растяжении, толстые (свыше 300 мкм) плохо адаптируются к резким изгибам.

- Наличие клеевой основы: Клей должен растягиваться синхронно с пленкой. Качественные составы содержат микроскопические воздушные каналы для выхода пузырей при натяжении.

- Техника монтажа: Последовательное прогревание зон "натяжения-расслабления" с использованием мягких ракелей. Резкие движения или перегрев свыше 100°C приводят к истончению материала.

| Тип поверхности | Требуемая степень растяжения | Риски при недостаточной эластичности |

|---|---|---|

| Плоские панели (капот, крыша) | Минимальная (до 10%) | Образование волн по краям |

| Сферические элементы (фары, колпаки колес) | Средняя (30-60%) | Складки в центре кривизны |

| Глубокий рельеф (вентиляционные жалюзи, эмблемы) | Экстремальная (100%+) | Разрывы, непроклеенные зоны |

Важно: Избыточная растяжимость снижает прочностные характеристики. После монтажа материал должен вернуться к исходной плотности, иначе защитные свойства ухудшаются. Производители добавляют в ТПУ эластомеры (например, карбамидные смолы), которые обеспечивают обратную усадку при охлаждении без потери адгезии.

Защита химического состава от реагентов

Современные защитные пленки содержат специализированные химические добавки, обеспечивающие устойчивость к агрессивным дорожным реагентам: соляным составам, щелочным противогололедным средствам и кислотным загрязнениям. Эти компоненты нейтрализуют коррозионное воздействие, предотвращают окисление и структурную деградацию полимерного слоя при длительном контакте.

Ключевым элементом защиты выступает многослойная архитектура материала. Верхний слой обогащен гидрофобными соединениями, создающими эффект "лотоса" для быстрого стекания химических растворов. Промежуточные слои включают ингибиторы коррозии на основе фосфатов цинка или керамических наночастиц, блокирующих проникновение ионов солей в глубокие структуры покрытия.

Технологии химической устойчивости

Производители применяют три основных метода усиления стойкости:

- Модификация полимеров – введение в полиуретан или PVC стабилизаторов (HALS), поглощающих УФ-излучение и замедляющих фотохимическое разложение под солнцем

- Керамизация поверхности – нанесение кварцевого покрытия толщиной 2-6 мкм, создающего инертный барьер для кислот и щелочей

- Анионные добавки – включение в клеевой слой ионов серебра или меди, подавляющих развитие микроорганизмов в местах скопления реагентов

| Тип реагента | Воздействие | Механизм защиты |

|---|---|---|

| Хлорид натрия (соль) | Ионная коррозия | Буферные нейтрализаторы в среднем слое |

| Карбамид | Набухание полимеров | Поперечные сшивки макромолекул |

| Ацетат магния | Образование пятен | Гидрофобное нанопокрытие |

Важным параметром является коэффициент химической инертности (КХИ), измеряемый в лабораторных условиях. Качественные пленки сохраняют эластичность и адгезию при 200-часовом тестировании в 20% солевом растворе. Для зимней эксплуатации критичен диапазон рабочих температур от -50°C до +80°C, предотвращающий растрескивание защитного слоя при термических перепадах.

Микропористость покрытия и "дышащий" эффект

Микропористая структура является ключевой особенностью современных прозрачных защитных пленок. Множество микроскопических каналов, невидимых невооруженным глазом, формируют сеть, пронизывающую всю толщину материала. Эта особенность принципиально отличает такие покрытия от монолитных пленок и лаков.

Наличие микропор обеспечивает так называемый "дышащий" эффект. Воздух и водяной пар получают возможность проникать сквозь покрытие, что критически важно для адгезии и долговечности. Без этой способности между пленкой и лакокрасочной поверхностью кузова могли бы образовываться пузыри и происходить отслоения.

Принцип работы и преимущества

Функционирование системы основано на двух взаимосвязанных процессах:

- Вытеснение воздуха при нанесении: Во время монтажа воздух беспрепятственно выходит через поры при прокатке пленки резиновым шпателем.

- Парообмен при эксплуатации: Влага от конденсата или мойки свободно испаряется через структуру покрытия, предотвращая накопление под пленкой.

Преимущества микропористых покрытий:

- Исключение "парникового эффекта": Лак кузова не "запаривается" под пленкой.

- Стабильность адгезии: Отсутствие давления избыточного воздуха или влаги гарантирует надежное прилегание.

- Упрощенный монтаж: Возможность использования "мокрого" способа установки с применением мыльного раствора.

- Автозаживление мелких повреждений: Тепло активирует молекулярное восстановление структуры пленки.

| Характеристика | Микропористая пленка | Непористая пленка |

|---|---|---|

| Воздухо- и паропроницаемость | Высокая | Отсутствует |

| Риск образования пузырей | Минимальный | Высокий |

| Устойчивость к отслоению | Высокая | Низкая |

| Совместимость с мокрым монтажом | Полная | Ограниченная/Невозможная |

Сохранение целостности лакокрасочного слоя напрямую зависит от способности пленки обеспечивать газообмен. Микропористость позволяет покрытию выполнять защитную функцию, не нарушая естественных процессов на границе с поверхностью кузова.

Как пленка поглощает удар камня

При столкновении камня с поверхностью защитной пленки происходит распределение энергии удара по всей площади материала. Полиуретановая основа, обладающая эластичностью, временно деформируется под воздействием, растягиваясь и сжимаясь. Это гасит начальную кинетическую энергию камня, предотвращая мгновенную передачу силы на лакокрасочное покрытие автомобиля.

Многослойная структура пленки усиливает поглощающий эффект. Верхний слой принимает на себя основной удар, промежуточные слои с клеевым составом рассеивают энергию по горизонтали, а нижний слой смягчает остаточную вибрацию. Динамическая вязкость материала позволяет быстро восстанавливать форму после деформации без разрывов.

Ключевые механизмы защиты

- Эластичное растяжение: Молекулы полимера удлиняются на 300-400%, поглощая энергию удара

- Амортизация: Мягкие промежуточные слои работают как демпфер, снижая пиковую нагрузку

- Перераспределение напряжения: Энергия рассеивается от точки удара к периферии пленки

| Этап удара | Действие пленки | Результат |

|---|---|---|

| Контакт с камнем | Мгновенная деформация поверхности | Снижение ударного давления |

| Пиковая нагрузка | Растяжение молекулярных связей | Поглощение 60-80% энергии |

| Отскок | Возврат упругой деформации | Минимизация остаточных повреждений |

Важно: Эффективность напрямую зависит от толщины пленки (оптимально 200-300 микрон) и качества полимера. Современные составы с наноуглеродными добавками усиливают прочность на разрыв при сохранении гибкости.

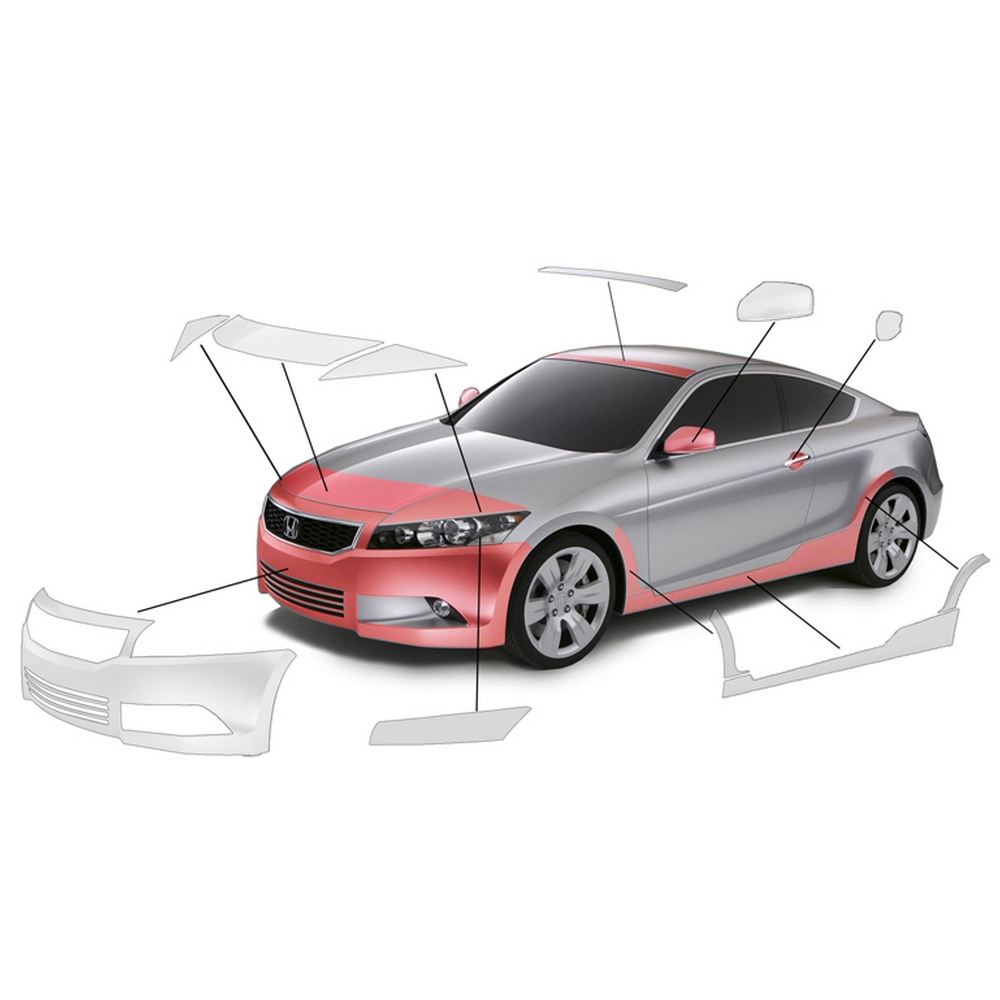

Критические зоны автомобиля для обязательной оклейки

Передние элементы кузова принимают основной удар дорожной абразивной фракции при движении. Их защита – базовый минимум для сохранения ЛКП и предотвращения коррозии.

Дополнительные зоны риска расположены вблизи колесных арок и на боковых поверхностях. Пренебрежение их оклейкой приводит к точечным повреждениям, особенно в межсезонье.

- Передний бампер – наиболее уязвимая зона, напрямую контактирующая с гравием и песком. Требует полной оклейки или усиления нижней трети.

- Капот (первые 30-40 см) – область возле решетки радиатора, где фиксируется >80% сколов от встречных камней.

- Передние крылья – особенно участки над колесами, подверженные ударам щебня из-под собственных и встречных шин.

- Наружные зеркала – выступающие элементы, при повреждении которых страдает не только покрытие, но и функциональность.

- Пороги и зона под дверьми – актуально для кроссоверов и внедорожников: камни отбрасываются задними колесами на скорости.

- Арки колес – передние и задние, включая 10-15 см прилегающего кузова. Защищают от пескоструйного эффекта.

- Стойки лобового стекла – переходная зона между капотом и крышей, где часто образуются сколы от рикошета.

Бампер: техники защиты стыков и изгибов

Сложная геометрия бампера – обилие острых граней, глубоких выемок и стыковочных швов – создает наибольшие трудности при оклейке защитной пленкой. Эти зоны критически уязвимы для сколов от камней и требуют особых методик нанесения.

Профессиональные установщики применяют комплекс техник, направленных на обеспечение идеального прилегания материала к рельефу без образования складок или отслоений по краям. Качественная защита стыков напрямую влияет на долговечность покрытия и визуальную незаметность пленки.

Ключевые методики защиты сложных участков

| Техника | Применение | Особенности |

|---|---|---|

| Релизинг (надрезы) | Стыки деталей, острые внутренние углы | Микронадрезы у краев для "раскрытия" пленки и плотного облегания угла. Требует ювелирной точности |

| Стретчинг (растяжение) | Выпуклые кривые, плавные изгибы | Предварительный нагрев феном с последующим растяжением эластичной пленки. Используется для цельных кусков |

| Термоформовка | Глубокие рельефы, сложная 3D-геометрия | Интенсивный прогрев материала для его "усадки" и адаптации к впадинам. Критичен контроль температуры |

| Паттернинг (выкройки) | Зоны вокруг датчиков, вентиляционных решеток | Компьютерная резка пленки по шаблону с припусками. Исключает стыки на видимых плоскостях |

Обязательные этапы для всех методов включают:

- Тщательную очистку стыков от заводской смазки и загрязнений

- Применение монтажного раствора с антиадгезионными свойствами

- Последовательное удаление влаги пластиковым ракелем от центра к краям

- Контрольную просушку кромок феном для активации клея

Правильно обработанные стыки после высыхания становятся практически неразличимыми, а пленка приобретает максимальную устойчивость к задиранию краев при мойке или механических воздействиях.

Капот: особенности защиты фронтальной поверхности

Фронтальная зона капота наиболее подвержена механическим повреждениям из-за постоянного воздействия летящих камней, песка, насекомых и дорожной грязи на высоких скоростях. Интенсивность воздействия усиливается геометрией поверхности, создающей уязвимые углы атаки для абразивных частиц.

Прямое попадание даже мелкого щебня способно оставить глубокие сколы до металла, провоцирующие коррозию и требующие дорогостоящего восстановления ЛКП. Стандартные методы (воск, жидкое стекло) не обеспечивают достаточной ударной защиты этой зоны.

Специфика защиты капотной пленки

Для капота применяются специализированные виды антигравийных пленок:

- Толщиной 200-250 микрон – усиленный слой для поглощения ударов

- С эластичной матрицей – быстро восстанавливает форму после деформации

- С УФ-фильтрами – предотвращают выгорание заводской краски под пленкой

Ключевые технологические решения:

| Гидрофобное покрытие | Отталкивает грязь и воду, упрощает мойку |

| Антиоранжевый слой | Исключает пожелтение материала со временем |

| Самозалечивающийся полимер | Автономно устраняет микроповреждения от нагрева |

Рекомендуется комбинированная укладка: цельный лист на 70-80% площади плюс усиление критичных зон в районе решетки радиатора дополнительными фрагментами. Обязательна профессиональная инсталляция с выкаткой под давлением для исключения пузырей.

Крылья: точечная или полная оклейка

Крылья автомобиля подвержены интенсивному воздействию абразивов: камни, песок и дорожная грязь концентрируются в зоне колесных арок. Особенно уязвимы передние крылья из-за турбулентных потоков от передних колес. Выбор метода оклейки напрямую влияет на долговечность ЛКП в этих критичных участках.

Точечная защита предполагает нанесение небольших фрагментов пленки на зоны максимального риска: нижнюю треть крыла, область перед колесной аркой и рельефные изгибы. Полная оклейка охватывает всю внешнюю поверхность детали от линии кузова до колесных арок, включая торцы и технологические выступы.

Сравнение методов

Точечная оклейка

- Экономия материала (до 60% меньше пленки)

- Ускоренный монтаж без демонтажа колес

- Локальная защита только в "зонах поражения"

- Риск незащищенных участков на стыках и изгибах

Полная оклейка

- 100% защита поверхности от сколов и царапин

- Отсутствие визуальных границ между пленкой и ЛКП

- Предотвращение коррозии по краям детали

- Необходимость демонтажа колес для качественной инсталляции

| Критерий | Точечная | Полная |

|---|---|---|

| Стойкость к сколам | Частичная | Полная |

| Визуальная незаметность | Условная (видны фрагменты) | Абсолютная |

| Защита от коррозии | Только в зонах аппликации | По всему периметру |

| Срок службы | 3-4 года | 5-7 лет |

Ключевой фактор выбора - условия эксплуатации. Для городского режима достаточно точечной защиты. При регулярных поездках по трассам, гравийным дорогам или в зимний период рекомендована полная оклейка. Глубокие сколы на стыках незащищенных участков при фрагментарном покрытии могут провоцировать очаги коррозии.

Пороги: борьба с пескоструем и коррозией

Пороги автомобиля – одна из самых уязвимых зон для абразивного воздействия. Постоянный контакт с песком, гравием, дорожной грязью и химическими реагентами приводит к интенсивному пескострую, глубоким сколам лакокрасочного покрытия и последующему развитию коррозии. Отсутствие защиты в этой области чревато сквозным ржавлением и дорогостоящим ремонтом кузова.

Специализированная антигравийная пленка для порогов создает физический барьер между агрессивной средой и металлом. Она обладает высокой эластичностью и прочностью на разрыв, что позволяет эффективно гавить удары мелких камней и абразивных частиц, сохраняя целостность заводского ЛКП. Герметичное прилегание материала предотвращает проникновение влаги и солей к металлической поверхности, блокируя очаги ржавчины.

Ключевые особенности защиты порогов

- Повышенная толщина: Используются усиленные материалы (до 300-400 мкм) для максимальной стойкости к истиранию.

- Устойчивость к химикатам: Защитный слой инертен к реагентам, маслам и техническим жидкостям.

- Адаптация к форме: Пленки предварительно выкраиваются по контуру конкретной модели авто, включая сложные изгибы и технологические отверстия.

- Самовосстановление: Многие премиальные пленки обладают функцией "затягивания" мелких царапин при нагреве.

| Материал | Срок службы | Уровень защиты |

| Полиуретан стандартный | 3-5 лет | Базовая защита от песка и влаги |

| Армированный полиуретан | 7+ лет | Высокая стойкость к сколам и химии |

| Термопластичный полиолефин (TPP) | 10+ лет | Максимальная ударопрочность, самовосстановление |

Монтаж требует тщательной подготовки поверхности: обезжиривания, удаления вмятин и коррозии. Качественная установка обеспечивает невидимость краев пленки и отсутствие пузырей. Для усиления защиты в зимний период рекомендуется комбинировать пленку с локальными антикоррами на скрытых полостях порогов. Регулярная мойка без агрессивной химии продлевает срок службы покрытия.

Зеркала заднего вида: минимизация повреждений

Зеркала заднего вида – уязвимые элементы кузова, постоянно подвергающиеся механическим воздействиям: от летящего гравия на трассе до случайных задеваний в узких парковках. Повреждения (сколы, царапины, трещины) не только ухудшают эстетику, но и снижают видимость, влияя на безопасность движения. Профилактическая защита существенно продлевает их срок службы и сохраняет функциональность.

Специализированные защитные решения для зеркал разработаны с учетом их криволинейной формы и частого контакта с абразивными частицами. Материалы должны обладать высокой эластичностью для плотного облегания сложного рельефа, устойчивостью к ультрафиолету для сохранения прозрачности, а также способностью поглощать энергию удара без передачи ее на основу стекла или корпуса зеркала.

Способы защиты и их особенности

Наиболее эффективными методами минимизации повреждений зеркал являются:

- Прозрачная антигравийная пленка (PPF):

- Толщина: 6-12 mil (150-300 мкм), с эластичным клеевым слоем.

- Покрытие: Наносится на всю зеркальную поверхность или только на уязвимую верхнюю кромку.

- Преимущество: Самозаисцеляющийся верхний слой устраняет мелкие царапины от щеток или веток.

- Силиконовые или термопластичные накладки (колпаки):

- Материал: Ударопрочный пластик, мягкая резина или карбоновое волокно.

- Функция: Защищают корпус и края стекла от сколов при боковых касаниях.

- Особенность: Часто включают интегрированные повторители поворота.

- Жидкие керамические покрытия:

- Назначение: Гидрофобный слой уменьшает загрязнение и облегчает очистку.

- Ограничение: Не защищают от ударов, только от мелких царапин и химических воздействий.

Критерии выбора зависят от условий эксплуатации и приоритетов владельца:

| Тип защиты | Макс. эффективность против | Сложность установки | Визуальное влияние |

|---|---|---|---|

| Антигравийная пленка (PPF) | Гравий, песок, легкие удары | Высокая (требует профессионала) | Практически незаметна |

| Жесткие накладки (колпаки) | Удары при парковке, вмятины | Низкая (самостоятельный монтаж) | Изменяют дизайн |

| Керамическое покрытие | Химия, мелкие царапины | Средняя | Невидимо |

Комбинация PPF на стекле с силиконовыми накладками на корпусе обеспечивает комплексную защиту. Ключевое условие – точное соответствие формы защитных элементов конфигурации конкретной модели зеркал для исключения отслоений или зазоров, куда может попадать влага и грязь.

Полная оклейка кузова: критерии выбора

При выборе полной оклейки кузова защитной пленкой ключевым критерием является тип материала. Полиуретановые пленки различаются по толщине (чаще 6-12 мил), наличию самовосстанавливающегося слоя, устойчивости к желтизне и уровню глянца. Для премиальных автомобилей предпочтительны пленки с керамическим покрытием, обеспечивающие дополнительную защиту от УФ-лучей и химических реагентов.

Срок эксплуатации напрямую зависит от качества сырья и технологии производства. Пленки эконом-сегмента (толщиной 6-8 мил) служат 2-3 года, в то время как профессиональные решения (10-12 мил) от проверенных брендов сохраняют свойства 5-10 лет. Особое внимание уделяйте гарантии производителя: она должна покрывать не только целостность покрытия, но и устойчивость к изменению цвета.

Дополнительные факторы выбора

- Адгезия кромок: качественные пленки имеют антистатическое покрытие, предотвращающее заворачивание краев при мойке

- Технология нанесения: наличие воздушных каналов в клеевом слое упрощает монтаж и исключает пузыри

- Текстура поверхности: глянцевые, матовые и сатиновые варианты влияют на визуальное восприятие ЛКП

| Параметр | Эконом-класс | Премиум-класс |

|---|---|---|

| Устойчивость к сколам | Средняя (камни до 5 мм) | Высокая (камни до 15 мм) |

| Самовосстановление | При +70°C | При +40°C |

| Химическая стойкость | Требует быстрого удаления реагентов | Нейтральность к кислотам и щелочам |

Обязательно оцените опыт установочного центра: сложные зоны (радиаторная решетка, дверные ручки) требуют использования бесшовных технологий и компьютерного раскроя. Проверяйте наличие сертификатов у мастеров и примеры выполненных работ на автомобилях аналогичного класса.

Расчет необходимого метража материала

Точный расчет метража защитной пленки требует учета трех ключевых параметров: площади обрабатываемых поверхностей, конфигурации деталей и выбранного типа материала. Каждая зона кузова (капот, крылья, фары, пороги) имеет уникальную геометрию, что напрямую влияет на расход.

Производители указывают ширину рулона в описании продукции (стандартно 1,52 м), но при сложных изгибах или крупных элементах (длинный капот, расширенные пороги) может потребоваться раскрой с запасом 10-20%. Необходимо учитывать направление растяжения пленки – для продольных деталей рулон раскатывается вдоль авто.

Факторы для точного расчета

- Замер зон покрытия: Снятие размеров каждой детали (длина/ширина) с помощью гибкой рулетки с обязательным учетом рельефа (выступы, воздухозаборники).

- Технологические припуски: Добавление 5-7 см по периметру для подворачивания краев и коррекции позиционирования.

- Ширина рулона: Сопоставление габаритов деталей с заводской шириной материала (пример: капот 2,1 м потребует двух полотен при ширине рулона 1,52 м).

- Схема раскроя: Оптимизация расположения шаблонов на рулоне для минимизации отходов (особенно для симметричных элементов).

| Зона покрытия | Примерный метраж (стандартный седан) | Особенности расчета |

| Передний бампер | 1,2-1,5 м | +20% на сложный рельеф |

| Капот (целиком) | 2,0-2,3 м | Требует учета длины + припуски |

| Крылья (пара) | 1,0-1,2 м | Раскрой поперек рулона |

| Зеркала (пара) | 0,3-0,4 м | Шаблоны с запасом по краям |

Для комплексной защиты (капот + фары + зеркала + пороги) суммарный расход составит 4-6 м. При оклейке всей передней части (full front) включая стойки и крышу – от 6,5 до 8 метров. Рекомендуется создавать бумажные лекала перед покупкой материала или использовать специализированные калькуляторы на сайтах производителей, где вводятся параметры авто.

Подготовка кузова перед нанесением пленки

Качество подготовки поверхности напрямую влияет на адгезию пленки и долговечность защиты. Любые загрязнения или дефекты ЛКП приведут к отслоениям и видимым неровностям под покрытием.

Процесс требует строгой последовательности действий в чистом помещении. Игнорирование этапов неизбежно проявится воздушными пузырями, краевыми отслоениями или искажением текстуры материала.

Ключевые этапы обработки

1. Глубокая мойка: Удаление грязи, битумных пятен и следов насекомых с использованием автомобильных шампуней. Особое внимание уделяется стыкам элементов кузова и труднодоступным зонам.

2. Химическая очистка:

- Обезжиривание спецсоставами на основе изопропилового спирта

- Обработка глиной-скраббером для удаления ворса и микрочастиц

- Финишная промывка деионизированной водой

3. Контроль состояния ЛКП:

| Этап | Действия |

| Осмотр | Выявление сколов, царапин и зон коррозии под направленным светом |

| Коррекция | Полировка дефектов глубиной до 10 микрон, ремонт глубоких повреждений |

4. Финальная подготовка:

- Сушка сжатым воздухом без масляных примесей

- Обезпыливание антистатическими салфетками

- Изоляция прилегающих элементов (молдинги, резиновые уплотнители)

Технология нагрева для формовки сложных элементов

Нагрев пленки – критически важный этап при обработке сложных геометрических поверхностей кузова, таких как рельефные бамперы, зеркала заднего вида или агрессивные пороги. Без правильного температурного воздействия материал не сможет равномерно распределиться по изгибам, что неизбежно приведет к образованию складок, заломов или неплотного прилегания к краям.

Современные технологии используют два основных метода термоформования: конвекционный (горячий воздух) и инфракрасный нагрев. Конвекция обеспечивает более плавное распределение температуры по поверхности, снижая риск локальных перегревов, тогда как ИК-излучение позволяет точнее фокусировать энергию на проблемных зонах, ускоряя процесс подготовки материала к растяжению.

Ключевые особенности процесса

Контроль температуры: Диапазон нагрева варьируется от 90°C до 120°C в зависимости от типа пленки (PVC, TPU) и сложности элемента. Превышение порога вызывает пузырение или истончение материала.

Динамическое воздействие: Мастер комбинирует:

- Прогрев всей поверхности

- Локальный точечный нагрев рельефных участков

- Растяжение пленки в момент максимальной эластичности

| Тип сложного элемента | Рекомендуемый метод нагрева | Особенности формовки |

|---|---|---|

| Глубокие воздухозаборники | ИК + конвекция | Послойный прогрев внутренних полостей |

| Ребристые пороги | Конвекция | Растяжение с одновременным вакуумированием |

| Зеркала с острыми кромками | Точечный ИК | Формовка в 2 этапа с промежуточным остыванием |

Охлаждение: После формовки обязателен равномерный обдув холодным воздухом для фиксации молекулярной структуры. Нарушение этого этапа провоцирует "отдачу" материала – усадку на кромках или выпуклостях.

Работа с ребрами и выступами кузова

При оклейке ребер и острых выступов кузова (порогов, спойлеров, молдингов) возникают ключевые сложности из-за необходимости плотного облегания сложных геометрических форм. Основная задача – обеспечить полное прилегание пленки без образования пузырей и морщин, особенно на внутренних углах и кромках.

Для качественной обработки ребер требуется предварительный разогрев материала строительным феном до 60-80°C и применение специальных техник растяжения. Важно учитывать направление нанесения: вертикальные элементы клеятся сверху вниз, горизонтальные – от центра к краям, чтобы минимизировать напряжение материала.

Специфика обработки сложных зон

На выступающих кромках обязательно оставляют технологический припуск 10-15 мм для последующей подрезки и заворота. При оклейке внутренних углов (например, стыков арок) применяют метод "рельефного реза":

- Нагреть пленку в зоне ребра

- Пальцами аккуратно продавить материал в угол

- Разрезать пленку по вершине сгиба ножом под 45°

- Завернуть края внутрь элемента

Для криволинейных выступов (капот, спойлер) используют двойное растяжение: первичное натяжение при переносе пленки на кузов и финальное – при разглаживании резиновым ракелем от центра к краям. При этом учитывают:

- Максимальное растяжение винила не должно превышать 10-15%

- Температурный режим корректируют для разных материалов:

- TPU-пленки: 70-90°C

- PVC: 50-60°C

| Тип выступа | Рекомендуемая техника | Инструменты |

|---|---|---|

| Острые ребра (грани дверей) | Метод "холодного растяжения" | Микроволоконная перчатка, ракель с войлочной накладкой |

| Скругленные молдинги | Комбинированный нагрев + растяжение | Фен с цифровым терморегулятором, термостойкий скребок |

| Сложные углы (задние арки) | Рельефный рез + заворот | Олифовый нож, уголковый ракель |

После монтажа обязательно выполняют пост-прогрев всех зон растяжения до 90-100°C с последующим прикатыванием силиконовым валиком. Это снимает остаточное напряжение и предотвращает отклеивание краев. Контроль качества проводят через 24 часа – на ребрах не допускаются видимые линии растяжения или изменения фактуры материала.

Профессиональное выравнивание без пузырей

Качественное выравнивание защитной пленки требует применения специального раствора-апликатора, состоящего из дистиллированной воды и поверхностно-активных веществ (ПАВ). Этот состав снижает поверхностное натяжение, позволяя корректировать позиционирование материала без преждевременной фиксации к лаку. Профессионалы используют технику "мокрого монтажа", обеспечивающую подвижность полотна в течение 10-15 минут.

Систематичное выдавливание жидкости производится крестообразными движениями от центра к краям с использованием ракеля средней жесткости. Ключевым этапом является предварительное "растяжение" пленки термофеном для адаптации к сложным криволинейным поверхностям (бамперы, зеркала). Температура нагрева строго контролируется во избежание деформации адгезивного слоя.

Критические ошибки при монтаже

- Использование бытовых моющих средств вместо профессионального апликатора

- Недостаточный нагрев сложных зон перед формовкой

- Применение острых инструментов для прокалывания микропузырей

| Этап работ | Инструмент | Риски нарушения технологии |

|---|---|---|

| Первичное нанесение | Пульверизатор с раствором | Неравномерное распыление |

| Удаление излишков влаги | Резиновый ракель | Царапины от загрязнений |

| Финальная сушка | Инфракрасная лампа | Перегрев полимерного слоя |

Контроль качества осуществляется через 24 часа при естественном освещении: допустимы только микроскопические пузырьки диаметром менее 0.3 мм, исчезающие в течение недели. Постоянные воздушные каверны свидетельствуют о нарушении технологии подготовки поверхности или недостаточной силе прижатия ракеля.

Для сложных рельефов применяется двухэтапная сушка: первичная фиксация при 40-50°C с последующим прогревом до 70°C после испарения основной влаги. Температурные режимы подбираются индивидуально в зависимости от химического состава клеевого слоя и типа защитной пленки.

Уход за защитной пленкой: химия и инструменты

Правильный уход за антигравийной пленкой (PPF) критически важен для поддержания ее защитных свойств, прозрачности и долговечности. Использование неподходящей химии или методов очистки может привести к помутнению, появлению разводов, микроцарапин или даже повреждению верхнего силан-керамического слоя пленки.

Регулярная и бережная очистка – залог сохранения презентабельного вида покрытия. Основная задача – эффективно удалять загрязнения (пыль, дорожную грязь, битумные пятна, насекомых, следы птичьего помета) без абразивного воздействия или применения агрессивных веществ, разрушающих структуру материала.

Специализированная химия для PPF

Выбор средств для ухода должен быть осознанным. Оптимальными являются:

- pH-нейтральные шампуни: Базовое средство для регулярной мойки. Идеально подходят специализированные шампуни для пленок или бесконтактной мойки, не содержащие восков, силиконов или агрессивных ПАВ.

- Очистители для PPF: Более концентрированные растворы (cleaner) предназначены для удаления стойких загрязнений (битум, смола, следы насекомых), жировых пленок и легких окислов. Всегда проверяйте совместимость с конкретной пленкой.

- Защитные покрытия (Top Coats, Sealants): Специальные составы на основе силана или керамики, наносимые поверх пленки. Усиливают гидрофобные свойства (эффект "самоочистки"), защищают верхний слой от УФ-излучения и мелких царапин, облегчают последующую мойку. Не являются обязательными, но рекомендуются.

- Спреи-активаторы гидрофобного слоя (Booster Sprays): Легкие спреи для поддержания гидрофобности между основными обработками защитными покрытиями, часто используются как средство для финальной сушки.

Инструменты и аксессуары для безопасной очистки

Не менее важен выбор правильных инструментов для нанесения и удаления средств, а также для сушки. Ключевые элементы:

| Инструмент | Назначение и Преимущества | Важные нюансы |

|---|---|---|

| Микрофибровые перчатки, варежки | Основной контактный инструмент для намыливания и смыва грязи. Отлично впитывают грязь, минимизируют трение. | Должны быть чистыми и высокого качества (плотность > 500 г/м²). Требуют частой стирки. |

| Мягкие губки (целлюлозные, поролоновые) | Для предварительного нанесения шампуня или очистителя на особо загрязненные участки. | Использовать только новые или идеально чистые. Избегать абразивных губок. |

| Щетки с мягким ворсом (кисти) | Аккуратная очистка стыков пленки, решеток радиатора, молдингов, труднодоступных мест. | Ворс должен быть натуральным (кабан, барсук) или синтетическим ультрамягким. Обязательна чистота щетины. |

| Распылители (пульверизаторы) | Нанесение очистителей, защитных покрытий, активаторов гидрофобности. | Желательно иметь отдельные для разных типов химии. Должны давать мелкодисперсное распыление. |

| Полотенца из микрофибры | Сушка после мойки, удаление излишков очистителей и защитных составов, полировка. | Обязательно высшего качества (безлоновочные, ворс > 70 000 волокон на см²), чистые, использовать только для пленки. Метод плюсования. |

| Компрессор с пистолетом | Бесконтактная сушка, продувка стыков, замков, щелей перед контактной сушкой. | Позволяет минимизировать контакт с поверхностью, снижая риск царапин. Требует наличия влагоотделителя. |

Категорически избегайте: Абразивных средств (полироли, пасты, кроме специально разработанных для восстановления PPF), растворителей (бензин, уайт-спирит, ацетон), щелочных или кислотных очистителей (для колес, двигателя), средств с силиконами или восками (для ЛКП), жестких щеток, губок для посуды, салфеток из нетканых материалов или обычных хлопковых полотенец.

Удаление обветшавшего покрытия без следов

Удаление старой, поврежденной или потерявшей вид защитной пленки – критически важный этап перед нанесением нового покрытия или восстановлением заводского ЛКП. Неправильные методы могут нанести непоправимый ущерб лакокрасочному покрытию автомобиля, оставив царапины, пятна или повредив сам лак.

Цель – полностью удалить старую пленку и ее клеевой слой, не оставив видимых следов, царапин или химических повреждений на заводской краске. Это требует терпения, правильных инструментов и выбора оптимальной методики для конкретного типа пленки и состояния ЛКП.

Основные методы удаления

Выбор метода зависит от типа пленки (PVC, TPU), ее возраста, степени адгезии и состояния подложки:

- Термический метод (Фен/Термопистолет):

- Принцип: Нагрев поверхности пленки (до 60-80°C) для ослабления адгезии клея.

- Техника: Постепенное прогревание небольших участков и аккуратное поддевание края. Пленка медленно стягивается под углом, близким к 180 градусам, параллельно прогревая следующий участок.

- Преимущества: Наиболее безопасен для ЛКП при правильном применении (контроль температуры!), не требует химикатов.

- Риски: Перегрев может деформировать пленку, затруднить удаление или повредить ЛКП/пластиковые детали.

- Химический метод (Специальные смывки-адгезивы):

- Принцип: Использование специализированных составов, безопасных для ЛКП, но растворяющих или ослабляющих старый клей.

- Техника: Нанесение средства на поверхность или под край пленки, выдержка согласно инструкции, последующее механическое удаление размягченной пленки и клея.

- Преимущества: Эффективен для сложных, "застарелых" пленок или толстого слоя клея, упрощает удаление.

- Риски: Обязательно использовать средства, рекомендованные производителями пленок и безопасные для ЛКП. Требуется тщательная промывка после удаления. Запрещено использовать агрессивные растворители (ацетон, бензин)!

- Механический метод (Ручное скалывание):

- Принцип: Физическое поддевание и снятие пленки пальцами или пластиковым скребком.

- Техника: Применим только для пленок с очень слабой адгезией или после предварительного размягчения термическим/химическим способом.

- Преимущества: Простота, не требует оборудования.

- Риски: Высокий риск поцарапать ЛКП, оставить кусочки пленки или клея, порвать пленку на мелкие фрагменты. Категорически избегайте металлических скребков и лезвий на ЛКП!

После удаления основной массы пленки неизбежно остается слой клея, требующий тщательной очистки:

- Очистка клеевого остатка: Используются те же специализированные смывки-адгезивы. Средство наносится на клей, выдерживается, после чего остатки аккуратно стираются мягкой безворсовой салфеткой (микрофибра) или специальным резиновым скребком (eraser wheel) на низких оборотах дрели/шуруповерта.

- Финишная очистка и обезжиривание: Поверхность тщательно промывается автомобильным шампунем, затем обрабатывается изопропиловым спиртом (IPA-раствором) или специальным обезжиривателем для авто. Это удаляет малейшие следы химикатов, клея и обеспечивает чистоту для последующих операций.

| Метод | Эффективность | Безопасность для ЛКП | Сложность/Риск |

|---|---|---|---|

| Термический (Фен) | Высокая (на свежих/средних пленках) | Высокая (при контроле t°) | Средняя (риск перегрева) |

| Химический (Смывка) | Очень высокая (на старых/сложных) | Высокая (спецсредства) | Низкая/Средняя (работа с химией) |

| Механический (Ручной) | Низкая (без подготовки) | Низкая (высокий риск царапин) | Высокая (только как дополнение) |

Профессиональное удаление часто комбинирует методы: термический разогрев для снятия основного слоя пленки с последующей химической обработкой клеевого остатка и финишной механической очисткой резиновым скребком. Тщательность на каждом этапе – залог бесследного удаления.

Реставрация царапин на пленке нагреванием

Мелкие царапины и потертости на защитной пленке часто удается устранить локальным нагревом поверхности. Этот метод основан на термопластичных свойствах полимерного материала: при нагреве до определенной температуры верхний слой пленки временно размягчается, позволяя молекулам равномерно распределиться и заполнить поврежденный участок.

Для эффективного восстановления важно контролировать температуру нагрева и время воздействия. Перегрев вызывает пузырение, пожелтение или деформацию покрытия, а недостаточный нагрев не активирует процесс "самозатягивания". Оптимальный диапазон – 60-80°C, что достигается профессиональным термофеном с точной регулировкой.

Технология выполнения работ

Последовательность восстановления:

- Очистка поверхности: обезжиривание спецсредством для автопленок без спирта/ацетона.

- Прогрев термофеном: круговые движения на расстоянии 10-15 см, равномерное распределение тепла.

- Контроль эффекта: визуальное исчезновение царапин по мере разглаживания слоя.

- Финишное охлаждение: естественное остывание без принудительного обдува.

Ограничения метода:

- Глубокие повреждения с нарушением целостности пленки

- Старые/окисленные покрытия (более 5 лет)

- Матовые и текстурированные поверхности

| Тип повреждения | Эффективность нагрева |

|---|---|

| Поверхностные микропотертости | Полное устранение |

| Царапины средней глубины | Частичное выравнивание |

| Сквозные повреждения | Невозможно восстановить |

Важно! После прогрева пленка становится временно более уязвимой – избегайте механических воздействий и мойки авто в течение 24 часов. Для поддержания эффекта обработайте участок силантом с гидрофобными свойствами.

Срок службы: когда менять покрытие

Средний срок эксплуатации защитной пленки варьируется от 5 до 10 лет в зависимости от типа материала и условий использования. Полиуретановые пленки эконом-класса обычно служат 3-5 лет, в то время как премиальные варианты на основе термопластичного полиуретана (TPU) сохраняют функциональность 7-10 лет. На долговечность напрямую влияют климатические факторы: агрессивное УФ-излучение, перепады температур и химическое воздействие реагентов ускоряют деградацию покрытия.

Критический признак необходимости замены – визуальные изменения поверхности: выраженное пожелтение (особенно у прозрачных пленок), потеря глянца, сетка микротрещин или участки отслоения по краям. Механические повреждения – глубокие царапины, разрывы или зоны с полностью утраченной адгезией – также требуют немедленного вмешательства. Игнорирование этих симптомов приводит к снижению защиты лакокрасочного покрытия и сложностям при последующем удалении материала.

Факторы, влияющие на частоту замены

- Интенсивность эксплуатации: частые поездки по гравию/бездорожью сокращают срок службы

- Качество монтажа: непрофессиональная установка вызывает преждевременное отслоение

- Уход: использование абразивных моек ускоряет износ верхнего слоя

| Тип пленки | Средний срок службы | Признаки износа |

|---|---|---|

| PVC (виниловая) | 3-4 года | Желтизна, потеря эластичности |

| PU (полиуретановая) | 5-7 лет | Матовая поверхность, микроповреждения |

| TPU (термопластичный полиуретан) | 8-10 лет | Локальные отслоения, глубокие сколы |

Производители рекомендуют проводить диагностику покрытия каждые 6-12 месяцев. Важно: попытки восстановить помутневшую или потрескавшуюся пленку полировкой бесполезны – требуется полная замена секций. При удалении старого покрытия используйте профессиональные растворители, чтобы избежать повреждения ЛКП. Оптимальное время для обновления – весенний период, когда исключено воздействие низких температур на свежий клеевой слой.

Соотношение стоимости и уровня защиты

Ценовой диапазон защитных пленок напрямую коррелирует с толщиной материала и технологией производства. Базовые варианты из полиуретана толщиной 6-8 mil (150-200 мкм) обеспечивают минимальную защиту от песка и мелких камней, но отличаются доступной стоимостью. Средний сегмент (8-10 mil/200-250 мкм) предлагает улучшенную стойкость к ударным воздействиям за счет многослойной структуры и модифицированных клеевых составов.

Премиальные пленки толщиной 10-12 mil (250-300 мкм) с керамическими или тефлоновыми добавками демонстрируют максимальную устойчивость к глубоким сколам и царапинам, однако их цена может превышать стоимость бюджетных аналогов в 3-5 раз. Следует учитывать, что увеличение толщины свыше 12 mil негативно сказывается на гибкости материала и усложняет монтаж на сложных кузовных поверхностях.

Ключевые закономерности

- Экономичные решения (до 15 тыс. руб. за авто):

- Однослойный полиуретан без дополнительных покрытий

- Срок службы 2-3 года

- Требуют замены при серьезных повреждениях

- Оптимальный баланс (15-40 тыс. руб.):

- Многослойная структура с антигравийным покрытием

- Самовосстановление мелких царапин при нагреве

- Гарантия 5-7 лет

- Максимальная защита (от 40 тыс. руб.):

- Наночастицы керамики/тефлона в поверхностном слое

- УФ-фильтры и гидрофобные свойства

- Пожизненная гарантия у премиальных брендов

Важно: стоимость установки профессиональными сервисами составляет 20-30% от цены материала, при этом некорректный монтаж сводит на нет защитные свойства даже дорогой пленки. Экономия на толщине покрытия для регионов с гравийными трассами или агрессивной городской эксплуатацией обычно приводит к удвоению затрат на частую замену материала.

Мифы и реальные риски повреждения ЛКП

Распространённые заблуждения о защитных плёнках часто мешают автовладельцам объективно оценить их эффективность. Многие убеждены, что такие покрытия либо полностью неуязвимы, либо, напротив, скрывают серьёзные угрозы для лакокрасочного слоя.

Реальные риски повреждения ЛКП под плёнкой существуют, но они связаны преимущественно с нарушением технологии монтажа, эксплуатации или выбором некачественных материалов. Анализ фактов помогает избежать неоправданных ожиданий и продлить срок службы покрытия.

Распространённые заблуждения и факты

| Миф | Реальность |

|---|---|

| Плёнка полностью исключает сколы | Снижает риск на 80-90%, но не гарантирует 100% защиты при прямом ударе крупным камнем на высокой скорости. |

| Под плёнкой ЛКП "задохнётся" и корродирует | Современные материалы воздухопроницаемы, а клеевой слой химически нейтрален. Коррозия возможна только при нарушении целостности покрытия. |

| Любая плёнка одинаково эффективна |

|

| После снятия плёнки ЛКП разрушится | Качественные материалы снимаются без повреждений при соблюдении технологии и сроков эксплуатации (до 7 лет). |

Ключевые риски при эксплуатации:

- Непрофессиональный монтаж

- Пузыри воздуха → отслоение

- Негерметичные стыки → проникновение грязи

- Использование агрессивной химии

- Растворители разрушают клеевой слой

- Абразивы оставляют царапины

- Экстремальные воздействия

- Ледяная корка при откалывании повреждает края

- Горячий глушитель может деформировать материал

Список источников

При подготовке материалов о защитных пленках для автомобилей были изучены специализированные отраслевые публикации, технические обзоры и экспертные мнения. Основное внимание уделялось актуальным данным о свойствах материалов, технологии нанесения и сравнительным характеристикам разных типов покрытий.

Дополнительно анализировались отзывы потребителей и рекомендации производителей по эксплуатации пленок в различных климатических условиях. Критически оценивались сведения о долговечности, методах восстановления покрытий и современных тенденциях рынка.

Ключевые материалы

- Технические каталоги производителей (XPEL, 3M, SunTek) – спецификации полиуретановых, термопластичных и керамических пленок

- Исследование физико-химических свойств полимерных покрытий (Журнал «Автомобильные материалы», 2023)

- Руководство по установке и обслуживанию – стандарты PPF-ассоциаций (Европа, Северная Америка)

- Сравнительный анализ устойчивости к абразивному воздействию – лабораторные испытания TÜV SÜD

- Экспертные обзоры технологий самовосстановления – отраслевой портал «AutoProtect»

- Методические рекомендации по выбору покрытий для разных климатических зон (Академия кузовного ремонта, 2022)

- Данные о гарантийных сроках эксплуатации от ведущих брендов – официальные документы