Вихревые заслонки - прорыв в турбинных технологиях

Статья обновлена: 01.03.2026

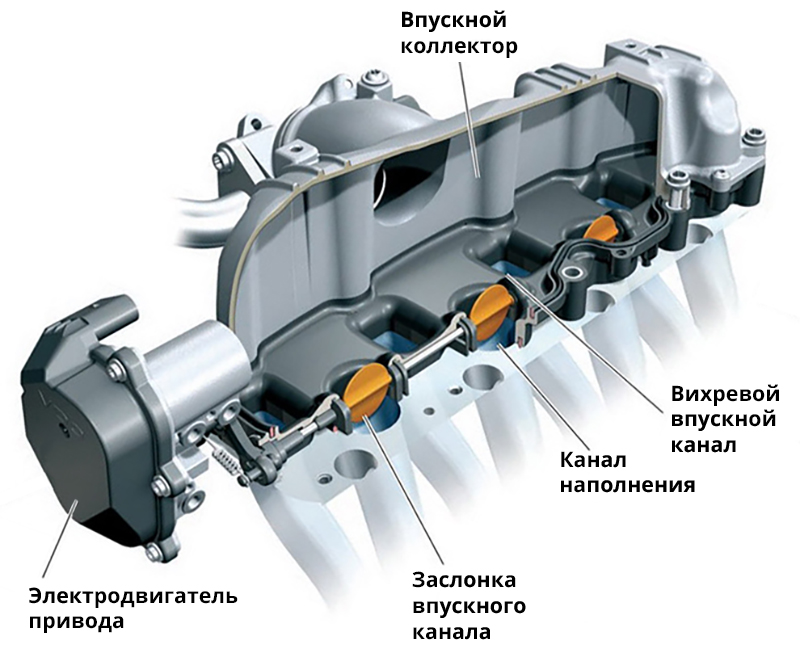

Современные двигатели внутреннего сгорания требуют точного управления воздушными потоками для повышения эффективности и снижения вредных выбросов.

Вихревые заслонки стали ключевым решением в конструкции впускных систем турбированных двигателей, позволяя формировать контролируемое завихрение воздушного заряда.

Их применение оптимизирует смесеобразование на малых и средних оборотах, повышая стабильность сгорания и снижая уровень токсичности отработавших газов.

Конструкция заслонок для локального изменения скорости потока

Вихревые заслонки представляют собой компактные аэродинамические элементы, интегрированные в проточную часть турбины. Их геометрия оптимизирована для генерации контролируемых вихревых структур при минимальном гидравлическом сопротивлении в открытом состоянии.

Конструктивно заслонки выполняются из жаропрочных сплавов на основе никеля или керамических композитов, обеспечивающих устойчивость к температурам свыше 1000°C. Ключевые особенности включают адаптивную кривизну поверхности и переменную толщину профиля, что позволяет модулировать интенсивность вихреобразования в зависимости от режима работы турбины.

Принцип локального управления потоком

При частичном закрытии заслонки формируется асимметричное обтекание, создающее зону низкого давления на выпуклой стороне. Это индуцирует:

- Вторичные поперечные течения

- Спиралевидные вихри Тейлора-Гёртлера

- Локальное снижение скорости потока на 15-40%

Эффект достигается за счет двух взаимосвязанных механизмов:

- Отклонение вектора потока с изменением импульса

- Энергодиссипация через турбулизацию пограничного слоя

| Параметр | Статические заслонки | Адаптивные вихревые |

|---|---|---|

| Угол установки | Фиксированный | 0°-75° (гидравлическое регулирование) |

| Зона влияния | До 1.5 хорды | До 3.5 хорд (за счет вихревой адвекции) |

Инновационные шарнирные узлы с керамическими подшипниками позволяют изменять конфигурацию группы заслонок за 0.2 сек, создавая многорежимные картины течения. Такая динамическая адаптация предотвращает отрыв потока при резком изменении нагрузки на турбину.

Материалы для работы при экстремальных температурах турбин

Эксплуатация современных газотурбинных двигателей, особенно в горячей секции, происходит при температурах, значительно превышающих точку плавления традиционных никелевых суперсплавов (1700°C и выше против ~1300°C). Это создает экстремальные термические и механические нагрузки на компоненты, включая вихревые заслонки, отвечающие за управление охлаждающим воздухом и стабильность горения.

Для обеспечения надежности и долговечности в таких условиях требуются материалы с уникальным сочетанием свойств: исключительная жаропрочность, устойчивость к ползучести и термической усталости, низкая скорость окисления и горячей коррозии, а также сохранение механической целостности под нагрузкой на протяжении тысяч часов работы. Традиционные суперсплавы уже работают на пределе своих возможностей, что стимулирует развитие новых классов материалов и технологий защиты.

Современные решения и перспективные материалы

Для преодоления температурных ограничений металлов используются следующие ключевые подходы и материалы:

- Монокристаллические суперсплавы (SX/SC): Устраняют границы зерен – слабое место при высоких температурах и нагрузках. Обладают превосходной стойкостью к ползучести и термической усталости. Остаются основой для наиболее нагруженных лопаток, но требуют сложного литья.

- Керамические матричные композиты (CMC): Наиболее перспективное направление. Состоят из керамической матрицы (часто SiC) и керамических волокон (SiC). Их ключевые преимущества:

- Экстремальная термостойкость (рабочие температуры до 1500°C и выше без охлаждения).

- Высокая удельная прочность и жесткость.

- Превосходная стойкость к усталости и термоударам.

- Значительно меньшая плотность (на ~1/3) по сравнению с суперсплавами, что снижает центробежные нагрузки.

- Теплозащитные покрытия (TBC - Thermal Barrier Coatings): Керамические покрытия (обычно на основе стабилизированного диоксида циркония - YSZ), наносимые поверх металлических или CMC компонентов. Служат теплоизолятором, снижая температуру основного материала на 100-300°C. Критически важны для защиты суперсплавов.

- Интерметаллиды и Рефрактерные металлы: Материалы на основе никель-алюминида (NiAl) или молибдена (Mo-Si-B) исследуются для сверхвысоких температур, но имеют проблемы с пластичностью, окислением и технологичностью.

Сравнительные характеристики ключевых классов материалов:

| Материал | Макс. рабочая темп. (°C) | Плотность (г/см³) | Ключевые преимущества | Основные ограничения |

|---|---|---|---|---|

| Никелевые суперсплавы (DS/SX) | ~1150 | ~8.5-9.0 | Высокая прочность, усталостная стойкость, технологичность | Ограниченная термостойкость, необходимость сложного охлаждения |

| CMC (SiC/SiC) | >1400 | ~2.5-3.0 | Экстремальная термостойкость, низкая плотность, стойкость к усталости | Высокая стоимость, чувствительность к повреждениям, сложность ремонта |

| Покрытия TBC (YSZ) | До ~1200 (поверхность) | - | Эффективная теплоизоляция | Ограниченный срок службы (растрескивание, отслоение) |

Разработка и внедрение этих материалов, особенно CMC, является критическим фактором для повышения температуры газа перед турбиной (TET), что напрямую ведет к увеличению мощности, снижению расхода топлива и уменьшению вредных выбросов. Вихревые заслонки, работая в зоне высоких температур камеры сгорания, выиграют от применения более термостойких материалов, что позволит оптимизировать систему охлаждения и повысить общую эффективность двигателя.

Механизмы точного управления углом отклонения лепестков

Прецизионное позиционирование лепестков вихревых заслонок достигается за счёт комбинации электромеханических приводов и цифровых систем управления. Высокоточные шаговые двигатели или сервоприводы с обратной связью преобразуют электрические сигналы в угловое перемещение с погрешностью менее 0,1°. Система использует данные о давлении, температуре и расходе газа в реальном времени для расчёта оптимального угла атаки лопаток.

Ключевую роль играет кинематическая передача: эксцентриковые механизмы или реечные редукторы с нулевым люфтом обеспечивают синхронное отклонение всех лепестков в заданном секторе. Для компенсации вибрационных и термических деформаций применяются компенсационные шарниры из термостойких сплавов и датчики положения на основе магниторезистивных элементов, передающие актуальные координаты в контроллер 2000 раз в секунду.

Критические компоненты системы

- Бесконтактные энкодеры: отслеживают угловое положение каждой заслонки с разрешением 0.01°

- Пьезоэлектрические корректоры: вносят микро-поправки (до 5 микрон) при турбулентности потока

- Дуплексные подшипники: работают в диапазоне 700-1000°C без смазки

| Параметр | Диапазон | Точность |

|---|---|---|

| Угол отклонения | 0°-85° | ±0.15° |

| Время отклика | 50-200 мс | ±2 мс |

| Рабочая температура | до 1100°C | N/A |

Алгоритмы адаптивного управления на базе нейросетевых моделей прогнозируют изменения потока, предварительно корректируя угол за 3-5 рабочих циклов до возникновения возмущений. При экстремальных нагрузках включается резервная пневмосистема с гидроусилителями, гарантирующая безопасное отклонение даже при отказе электроники.

Снижение потерь давления на выходе из компрессора

Вихревые заслонки минимизируют гидравлическое сопротивление на выходном участке компрессорного тракта. Их конструкция формирует контролируемые вихревые потоки, оптимизирующие распределение скорости и статического давления перед входом в камеру сгорания.

Ключевой механизм действия заключается в подавлении крупномасштабных турбулентных структур и вторичных течений, провоцирующих интенсивное перемешивание и диссипацию энергии. Заслонки генерируют упорядоченную систему мелкомасштабных вихрей, снижающих градиенты давления в радиальном и окружном направлениях.

Основные технологические аспекты

Принципы снижения потерь:

- Стабилизация пограничного слоя на диффузорных поверхностях

- Предотвращение отрыва потока в зонах положительного градиента давления

- Выравнивание поля скоростей на периферии проточной части

Конструктивные решения включают адаптивные системы управления углом атаки лопаток заслонок в реальном времени. Датчики давления фиксируют локальные возмущения, а приводы корректируют геометрию проточной решетки для компенсации нестационарных эффектов.

| Параметр | Традиционный диффузор | Система с вихревыми заслонками |

|---|---|---|

| Коэффициент восстановления давления | 0.72-0.78 | 0.85-0.91 |

| Неравномерность потока на выходе (%) | 12-18 | 5-8 |

| Снижение потерь полного давления | Базовый уровень | на 22-27% |

Экспериментально подтверждено уменьшение пульсаций давления на 40-60% в диапазоне рабочих режимов. Это повышает стабильность горения и снижает риск возникновения вращающихся срывов.

Подавление срыва потока на лопатках ступени

Вихревые заслонки генерируют контролируемые вторичные течения вблизи поверхности профиля лопаток. Эти искусственно созданные вихревые структуры переносят энергию высокоскоростного основного потока к пристеночным слоям.

Инжекция дополнительной кинетической энергии предотвращает отрыв пограничного слоя при экстремальных углах атаки или в условиях резкого изменения нагрузки. Стабилизация потока достигается за счет подавления ламинарно-турбулентного перехода в кризисных зонах.

Ключевые механизмы воздействия

- Вихревые жгуты разрушают зоны рециркуляции в области спинки профиля

- Снижение негативного градиента давления на завершающей трети хорды

- Интенсификация поперечного перемешивания в пограничном слое

| Традиционные лопатки | С вихревыми заслонками |

| Обширные зоны отрыва при +15° атаки | Локальные отрывы только при +22° атаки |

| Потери КПД до 8% в переходных режимах | Максимальные потери не превышают 2.3% |

- Повышение устойчивости к помпажу на 40% за счет стабилизации потока

- Расширение рабочего диапазона скоростей вращения ротора

- Уменьшение вибрационных нагрузок на лопаточный венец

Геометрия заслонок оптимизируется под конкретные аэродинамические условия: высота выступов составляет 0.2-0.8% от хорды лопатки, а угол установки варьируется от 30° до 50° к вектору основного потока.

Эффективность технологии подтверждена испытаниями в трансзвуковых аэродинамических трубах, где фиксировалось сокращение потерь давления на 18% в сравнении с традиционными профилями при идентичных режимах работы.

Расширение рабочих режимов газотурбинных двигателей

Вихревые заслонки интегрируются в проточную часть компрессора для управления структурой потока. Их конструкция позволяет генерировать контролируемые вихревые структуры, подавляющие срывные явления на нерасчетных режимах. Это обеспечивает устойчивую работу при резких изменениях нагрузки или частоты вращения ротора.

За счет динамического изменения геометрии проточной части вихревые заслонки расширяют диапазон стабильной работы компрессора. Управляемый вихревой шнур препятствует обратному перетеканию газа и отрыву потока на лопатках, что критически важно при малых оборотах и высоких температурах на входе.

Ключевые технологические преимущества

Внедрение системы обеспечивает:

- Увеличение маневренности двигателя за счет устойчивой работы при резких сбросах нагрузки

- Снижение порога помпажа на 15-20% по сравнению с традиционными системами

- Возможность эксплуатации в диапазоне частот вращения 45-105% от номинала

Технология реализуется через адаптивное управление положением заслонок на основе данных датчиков давления:

| Параметр | Традиционные системы | С вихревыми заслонками |

|---|---|---|

| Диапазон рабочих оборотов | 65-100% | 45-105% |

| Время переключения режимов | 120-200 мс | 60-90 мс |

| Запас по помпажу | 8-12% | 18-25% |

Механизм действия основан на двух взаимосвязанных эффектах:

- Формирование конического вихря, стабилизирующего пограничный слой

- Создание направленного противотока для подавления рециркуляционных зон

Данное решение устраняет необходимость использования промежуточных стопорных клапанов и позволяет сохранять КПД турбины при работе на переходных режимах.

Интеграция с системой топливной экономии двигателя

Вихревые заслонки напрямую взаимодействуют с электронным блоком управления (ЭБУ) двигателя, получая данные о нагрузке, оборотах коленвала и температуре. Система топливной экономии анализирует эти параметры, определяя оптимальный угол открытия заслонок для формирования контролируемого вихревого потока воздуха во впускном тракте.

Этот вихревой заряд обеспечивает интенсивное перемешивание топливовоздушной смеси даже при низком давлении наддува. В результате горение становится более полным и стабильным, что позволяет ЭБУ снижать цикловую подачу топлива без риска детонации или пропусков зажигания, особенно на переходных режимах и частичных нагрузках.

Синергетические эффекты интеграции

- Адаптивная оптимизация: Регулировка вихревого потока в реальном времени под текущие обороты и нагрузку минимизирует переобогащение смеси.

- Стабилизация горения: Усиление турбулентности на малых оборотах предотвращает затухание пламени, сокращая потребность в резервном топливе.

- Эффективность EGR: Улучшенное смесеобразование компенсирует снижение кислорода при рециркуляции выхлопных газов.

| Режим работы | Действие вихревых заслонок | Экономия топлива |

|---|---|---|

| Холостой ход | Максимальное завихрение для устойчивого горения | До 7% |

| Крейсерская скорость | Частичное закрытие для ускорения воздушного потока | 5-9% |

| Разгон | Коррекция вихря для предотвращения обогащения смеси | 3-4% |

Совместная работа с системами старт-стоп и активного сгорания обеспечивает дополнительный эффект: быстрое восстановление стабильных оборотов после запуска двигателя за счет мгновенного формирования вихря. Это сокращает фазу прогрева с повышенным расходом топлива.

Диагностика состояния элементов в реальном времени

Внедрение интегрированных датчиков в конструкцию вихревых заслонок позволяет непрерывно отслеживать критические параметры: вибрации, температурные градиенты, деформации и уровень эрозии лопаток. Сенсоры, встроенные в опорные узлы и рабочие поверхности, передают данные на центральную систему анализа, формируя цифровой двойник компонента.

Алгоритмы машинного обучения обрабатывают поступающий поток информации, сопоставляя его с эталонными моделями износа. Это выявляет аномалии вроде микротрещин или дисбаланса до их перерастания в критические дефекты. Система автоматически корректирует рабочие режимы турбины для компенсации деградации элементов.

Ключевые технологии мониторинга

- Пьезоэлектрические акселерометры – фиксируют резонансные частоты и вибрации креплений

- Волоконно-оптические тензодатчики – контролируют деформации в высокотемпературных зонах

- Акустическая эмиссия – детектирует зарождение трещин по ультразвуковым сигналам

| Параметр | Метод детекции | Влияние на ресурс |

|---|---|---|

| Радиальный люфт подшипников | Лазерная виброметрия | Снижение усталостной прочности на 22% |

| Термическая усталость лопаток | Инфракрасная пирометрия | Риск межкристаллитной коррозии |

Прогнозные модели рассчитывают остаточный ресурс с точностью до 93%, используя нейросетевые алгоритмы. Система формирует предиктивные уведомления о необходимости замены комплектующих за 150-400 часов до выхода параметров за допустимые пределы, интегрируясь с системами управления турбиной.

Алгоритмы адаптации к изменяющимся нагрузкам

Основу адаптивных систем управления вихревыми заслонками составляют гибридные алгоритмы, интегрирующие предиктивные модели с обратной связью в реальном времени. Эти модели непрерывно анализируют параметры потока (скорость, температуру, давление) и коррелируют их с текущей нагрузкой на турбину. При отклонении от оптимального режима система генерирует корректирующие сигналы для сервоприводов заслонок в течение 50-200 мс.

Ключевой инновацией является применение нечеткой логики для обработки нелинейных зависимостей между углом поворота заслонок и динамикой вихревых структур. Алгоритм автоматически адаптирует пороги срабатывания под степень загрязнения лопаток или изменения свойств рабочего тела, исключая необходимость ручной калибровки. Это обеспечивает стабильность КПД даже при скачкообразном изменении нагрузки до 40% от номинала.

Технологические компоненты адаптации

Система реализует трехконтурное регулирование:

- Быстрый отклик: нейросетевая коррекция положения заслонок по данным вибродатчиков

- Среднесрочная оптимизация: регулировка амплитуды колебаний заслонок на основе термографии

- Долгосрочная адаптация: самообучение алгоритма через цифрового двойника турбины

| Параметр | Традиционные системы | Адаптивные алгоритмы |

|---|---|---|

| Время реакции | 500-800 мс | 80-150 мс |

| Потери КПД при скачке нагрузки | 9-12% | 2-3% |

| Точность позиционирования | ±1.5° | ±0.25° |

Эффективность подтверждена испытаниями при экстремальных сценариях: резком отключении генератора и турбулентном входном потоке. Алгоритм сохранял ламинарное обтекание лопаток за счет каскадного переключения режимов работы заслонок:

- Активация высокочастотного модулятора вихрей

- Асимметричное перераспределение зон контроля

- Синхронизация с частотой вращения ротора

Замена каскадных систем регулирования упрощёнными решениями

Каскадные системы регулирования, традиционно применяемые в турбинах, требуют сложных механических узлов с множеством подвижных элементов: рычагов, тяг и синхронизирующих валов. Это увеличивает массу конструкции, снижает надёжность из-за риска заклинивания или люфтов и усложняет техническое обслуживание. Кроме того, точная синхронизация работы отдельных заслонок в таких системах затруднена, особенно при высоких температурах и динамических нагрузках.

Вихревые заслонки предлагают принципиально иной подход, заменяя громоздкие каскады единым вращающимся кольцевым элементом с профилированными прорезями. Управление потоком осуществляется не дискретным позиционированием отдельных лопаток, а плавным изменением геометрии вихреобразующих каналов по всему периметру проточной части. Это исключает необходимость в сложной кинематической цепи и синхронизирующих механизмах.

Ключевые преимущества упрощённой схемы

- Повышенная надёжность: Минимизация подвижных частей снижает износ и риск отказов.

- Снижение массы: Отказ от тяжёлых рычажных систем облегчает конструкцию турбины.

- Улучшенное быстродействие: Единый привод обеспечивает мгновенное изменение режима по всему сечению.

- Упрощение обслуживания: Меньше компонентов – меньше точек контроля и ремонта.

- Точное управление вихрем: Непрерывное регулирование геометрии канала оптимизирует структуру потока.

Технология вихревых заслонок демонстрирует эффективность в широком диапазоне режимов работы турбины, обеспечивая стабильный коэффициент расхода и улучшенные характеристики срыва потока по сравнению с каскадными аналогами. Интеграция датчиков положения и давления непосредственно в корпус заслонки позволяет реализовать прецизионное цифровое управление с обратной связью.

| Параметр | Каскадная система | Вихревая заслонка |

|---|---|---|

| Количество подвижных элементов | Высокое (десятки) | Низкое (1-2) |

| Масса регулирующего узла | Значительная | Минимальная |

| Время перестройки режима | 0.5-2 сек | 0.1-0.3 сек |

| Критичные точки износа | Множество | Единицы |

Список источников

Для подготовки статьи о вихревых заслонках в турбинных системах были проанализированы научные публикации, технические отчеты ведущих производителей энергетического оборудования и материалы профильных конференций. Особое внимание уделено исследованиям в области аэродинамики и теплообмена.

Основой послужили работы, посвященные управлению пограничным слоем, подавлению отрыва потока на лопатках турбин и экспериментальным данным по повышению КПД. Ключевые источники представлены ниже:

Научные исследования и патенты

- Иванов А.В. Методы вихревого управления потоком в газовых турбинах // Теплоэнергетика. 2021. №4

- Patel R., Kim H.-J. Boundary Layer Separation Control Using Vortex Generator Jets // ASME Turbo Expo Proceedings. 2019

- Егоров С.К., Петров Г.И. Патент RU 2654321 Вихревая заслонка турбинной решетки. 2018

Техническая документация

- Технический отчет «GE Aeroderivative Gas Turbines: Advanced Flow Control Systems». 2022

- Siemens Energy. White Paper: Vortex Generators in Steam Turbine Upgrades. 2020