Восстановление постели распредвала - инструкция

Статья обновлена: 28.02.2026

Износ постелей распределительного вала – критическая неисправность двигателя, приводящая к падению давления масла, повышенному шуму и риску полного выхода из строя ГРМ.

Своевременное восстановление посадочных мест предотвращает дорогостоящий ремонт блока цилиндров и обеспечивает стабильную работу газораспределительного механизма.

Данная инструкция содержит пошаговое описание технологического процесса ремонта с использованием расточки, наплавки и установки ремонтных втулок.

Подготовка рабочей зоны и инструментов

Обеспечьте чистое, хорошо освещенное пространство с устойчивой рабочей поверхностью. Удалите посторонние предметы и защитите соседние узлы двигателя от загрязнения ветошью или пленкой. Проверьте вентиляцию помещения при использовании химических средств.

Подготовьте емкости для сортировки демонтированных деталей (болты, шайбы, крышки) и маркеры для подписи. Убедитесь в наличии спецодежды, защитных очков и перчаток. Застелите поверхность чистой ветошью или картоном для предотвращения царапин на деталях.

Необходимый инструмент и материалы

Соберите комплект согласно списку:

- Измерительный инструмент: микрометр, нутромер, щупы

- Слесарный набор: динамометрический ключ, трещотка с головками (размеры под крепеж), молоток с мягким бойком

- Обрабатывающий инструмент: шабер, дрель с регулируемыми оборотами, комплект разверток

- Расходники: абразивная бумага (400-1000 грит), чистая ветошь, монтажная смазка

Обязательно проверьте состояние инструментов перед началом работ:

| Инструмент | Критерий проверки |

| Динамометрический ключ | Калибровка шкалы, плавность регулировки |

| Шабер | Отсутствие заусенцев на режущей кромке |

| Развертки | Соответствие номинального диаметра фактическому |

Дополнительно потребуются техническая документация на двигатель и чистящие средства для обезжиривания постелей распредвала. Убедитесь в доступности подъемного оборудования при работе с тяжелыми блоками цилиндров.

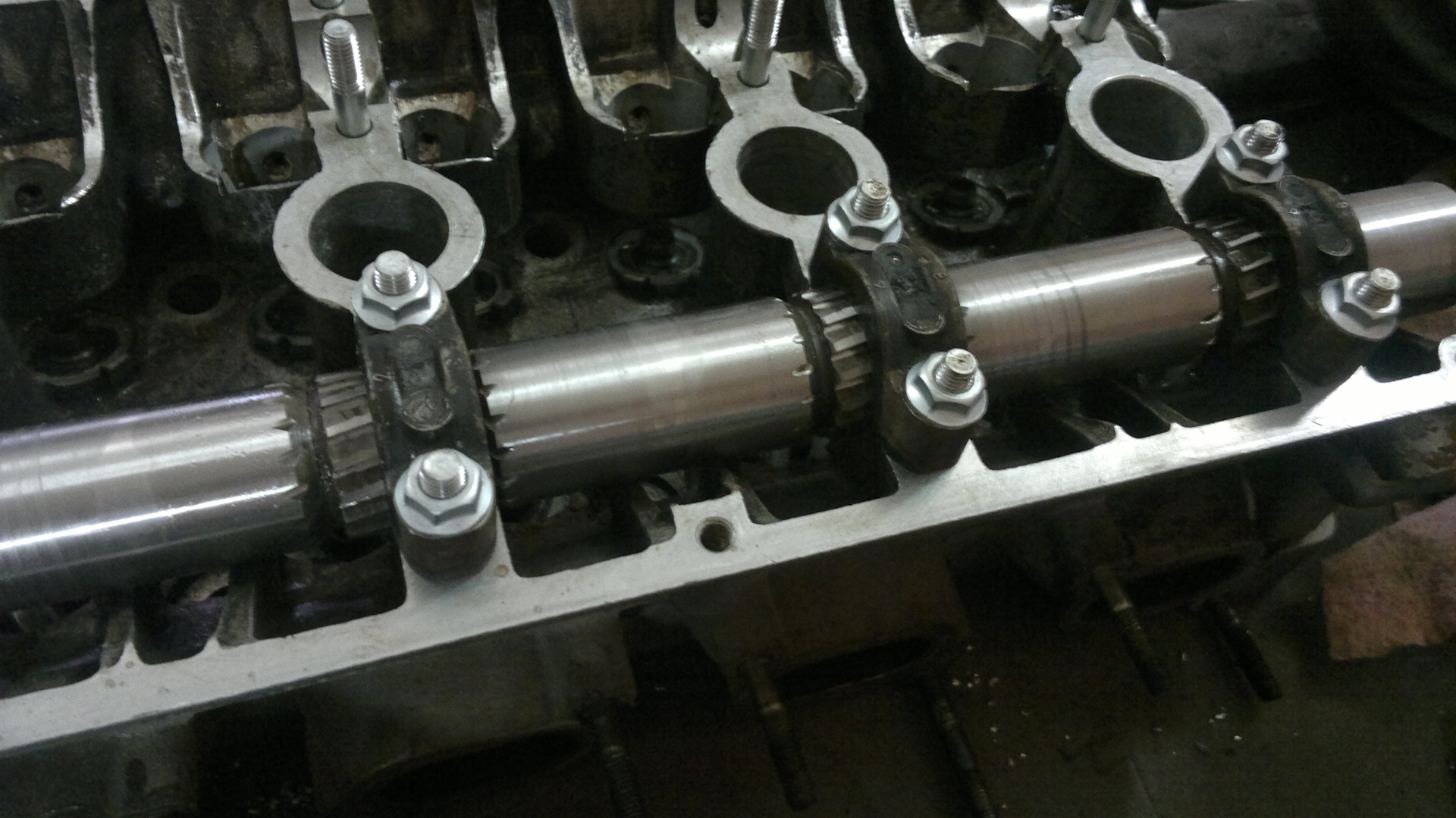

Демонтаж распредвала и рокеров

Перед началом работ убедитесь, что двигатель остыл до безопасной температуры, а аккумуляторная батарея отсоединена. Подготовьте чистую рабочую зону и маркировочные материалы для организации снятых компонентов.

Слейте моторное масло из картера в чистую емкость для последующей утилизации или фильтрации. Снимите клапанную крышку, аккуратно поддев её по периметру после откручивания крепежных болтов, избегая деформации прокладки.

Последовательность разборки

- Ослабьте натяжитель цепи (при наличии) и зафиксируйте его стопорным штифтом.

- Демонтируйте звездочку распредвала:

- Стопорите маховик через смотровое окно

- Отверните центральную гайку/болт специальным ключом

- Снимите шпонку (если есть) и уберите звездочку

- Отсоедините датчики положения: фаз и детонации, аккуратно разъединив контактные колодки.

- Выкрутите корпусные болты: последовательно ослабляйте крепёж постели распредвала крестообразно от центра к краям в 3-4 приёма.

| Компонент | Особенности демонтажа |

|---|---|

| Рокеры (коромысла) | Снимайте попарно, сохраняя установочные шайбы под осями |

| Гидрокомпенсаторы | Складируйте вертикально в ёмкости с маслом |

| Осевые болты | Пометьте маркером положение относительно головки блока |

Извлеките распредвал плавным поступательным движением без перекоса, придерживая кулачки. Немедленно уложите вал на чистую поверхность, исключив контакт рабочих поверхностей с металлом. Проверьте маркировку на шейках вала и крышках постелей перед окончательным снятием.

Тщательная очистка посадочных мест

Перед установкой новых вкладышей критически важно добиться идеальной чистоты постелей распредвала. Любая оставшаяся грязь, металлическая стружка или следы старого масла нарушат геометрию посадки, что приведет к ускоренному износу и возможному заклиниванию вала. Работу выполняйте в защитных перчатках, исключая контакт рук с очищенными поверхностями.

Используйте безворсовые ветоши, специализированные обезжириватели (например, уайт-спирит или ацетон) и пластиковый скребок. Категорически избегайте абразивных материалов и стальных щеток – они оставят микроцарапины на постелях. Особое внимание уделите масляным каналам: их продувают сжатым воздухом после промывки.

Пошаговый алгоритм очистки:

- Удалите крупные загрязнения сухой ветошью.

- Нанесите обезжириватель на постели и прилегающие зоны.

- Аккуратно обработайте труднодоступные места пластиковым скребком.

- Протрите поверхности чистой ветошью, смоченной в обезжирителе (минимум 2 раза).

- Промойте масляные каналы:

- Залейте в отверстия обезжириватель

- Продуйте сжатым воздухом под давлением 2-3 атм

- Повторите цикл до выхода чистой жидкости

Контроль качества: после очистки поверхность должна быть абсолютно сухой, без видимых пятен и отложений. Проведите пальцем в перчатке по постели – ощущение должно быть как у полированного металла.

Дефектовка шеек распредвала

Дефектовка шеек распредвала – обязательный этап перед восстановлением постелей. Она позволяет объективно оценить степень износа, наличие повреждений и принять решение о возможности ремонта или необходимости замены вала. Без точной диагностики параметров шеек последующая обработка постелей не гарантирует правильную посадку и долговечность узла.

Основное внимание уделяется контролю геометрических параметров и состоянию поверхности. Проверяются овальность, конусность, диаметр, шероховатость и визуальные дефекты (задиры, риски, коррозия). Особенно критичны зоны контакта с вкладышами или поверхностью постелей в блоке/головке блока цилиндров.

Ключевые этапы и параметры контроля

Для точной оценки используйте микрометр (с точностью 0.01 мм), нутромер для смежных деталей, штангенциркуль и визуальный осмотр с увеличением. Обязательно очистите вал от загрязнений и масла перед измерениями.

- Измерение диаметра шеек:

- Выполняйте в 2-х перпендикулярных плоскостях (A-A и B-B) для каждой шейки.

- Замеры делайте минимум в трех зонах по длине шейки (у краёв и в центре).

- Расчёт отклонений:

- Овальность: разница между макс. и мин. диаметром в одном сечении.

- Конусность: разница между диаметрами у противоположных краёв шейки.

- Визуальный осмотр:

- Выявите задиры, глубокие риски, следы перегрева (цвета побежалости), выкрашивание.

- Проверьте состояние галтелей (плавных переходов) и стопорных канавок.

| Параметр | Допустимый износ | Критический износ |

|---|---|---|

| Овальность | до 0.015 мм | более 0.025 мм |

| Конусность | до 0.010 мм | более 0.020 мм |

| Уменьшение диаметра | до 0.03–0.05 мм* | более 0.05–0.07 мм* |

| Глубина рисок/задиров | до 0.005 мм | более 0.01 мм |

*Допуски зависят от модели двигателя – сверяйтесь с мануалом производителя.

При превышении критических значений шейки требуют шлифовки под ремонтный размер (если предусмотрен) или замены распредвала. Несоответствие галтелей или трещины – однозначное основание для выбраковки. Результаты дефектовки определяют технологию восстановления постелей (выбор втулок, диаметр расточки) и необходимые ремонтные размеры.

Замер диаметра посадочных шеек

Для точного измерения диаметра шеек распредвала используйте микрометр с ценой деления 0,01 мм. Предварительно очистите шейки от остатков масла и загрязнений ветошью без ворса, убедившись в отсутствии царапин или задиров на контролируемых поверхностях. Измерения проводятся в строго поперечном направлении относительно оси вала.

Выполните замеры в трех точках каждой шейки: по краям (на расстоянии 5-7 мм от галтелей) и в центральной части. Поворачивайте распредвал на 90° между замерами для выявления овальности. Фиксируйте минимальное и максимальное значения в блокнот, отмечая положение шейки (например, №1 со стороны привода ГРМ).

Критерии оценки износа

- Допустимое отклонение: ±0,02 мм от номинального размера

- Предельный износ: превышение 0,04 мм относительно диаметра новой детали

- Недопустимые дефекты: овальность > 0,015 мм, конусность > 0,01 мм

| Параметр | Норма | Требует ремонта |

|---|---|---|

| Диаметр шейки | Паспортное значение ±0,02 мм | Отклонение > 0,04 мм |

| Овальность | ≤ 0,015 мм | > 0,015 мм |

| Конусность | ≤ 0,01 мм | > 0,01 мм |

При превышении допустимых значений требуется шлифовка шеек под ремонтный размер или напыление с последующей финишной обработкой. Важно: замеры всех шеек должны выполняться одним инструментом при температуре 20±2°C для исключения погрешности теплового расширения.

Определение степени износа постелей

Для точной оценки состояния постелей распредвала выполните следующие действия. Очистите поверхности от загрязнений и остатков масла с помощью растворителя, затем высушите сжатым воздухом. Проверьте наличие видимых дефектов: глубоких царапин, задиров, трещин или локальных изменений цвета металла, указывающих на перегрев.

Используйте микрометр или нутромер для замера внутреннего диаметра каждой постели в 3-4 точках (по вертикали и горизонтали). Сравните полученные значения с допусками производителя. Особое внимание уделите эллипсности и конусности – разница в замерах более 0,03 мм обычно свидетельствует о критичном износе.

Ключевые критерии оценки

Нормальный износ (допустим):

Равномерные следы полировки без глубоких рисок. Параметры в пределах заводских допусков (обычно до 0,05 мм от номинала).

Критичный износ (требует восстановления):

Обязательная расточка необходима при обнаружении:

- Выработки свыше 0,08 мм

- Явной эллипсности/конусности (>0,04 мм)

- Глубоких задиров (ощущаемых ногтем)

- Смещения оси постелей (проверяется калиброванным валом)

| Параметр | Допустимое значение | Критичное значение |

|---|---|---|

| Диаметр постели | ≤ номинал +0,05 мм | > номинал +0,08 мм |

| Эллипсность | ≤ 0,03 мм | > 0,04 мм |

| Конусность | ≤ 0,02 мм | > 0,03 мм |

После замеров проверьте соосность постелей установкой калиброванного вала и индикаторной стойкой. Отклонение более 0,05 мм на длине блока требует коррекции. Учитывайте износ самого распредвала – замеры шеек вала обязательны для комплексной оценки зазора.

Выбор технологии восстановления (гильзовка, расточка)

При критическом износе постелей распредвала восстановление геометрии посадочных мест обязательно. Две основные технологии – расточка под ремонтный размер и гильзовка – требуют разного оборудования и влияют на долговечность и стоимость ремонта.

Расточка под ремонтный размер предполагает увеличение диаметра постели для устранения эллипсности и задиров. После обработки устанавливают вал с увеличенными наружными диаметрами шеек. Гильзовка сохраняет номинальный размер вала: изношенное место растачивается, затем запрессовывается тонкостенная гильза (чаще бронзовая или стальная), внутренний диаметр которой соответствует стандартным размерам распредвала.

Критерии выбора метода

- Степень износа: Расточка эффективна при умеренных повреждениях (до 0.5 мм). Гильзовка применяется при глубоких задирах, выработке свыше 0.8 мм или наличии трещин в постели.

- Конструкция блока: Наличие достаточного запаса металла для расточки критично. В тонкостенных или алюминиевых блоках гильзовка предпочтительнее.

- Тип распредвала: Для серийных валов проще использовать ремонтные вкладыши/валы. При восстановлении спортивных или редких валов гильзовка сохраняет оригинальные параметры.

| Технология | Преимущества | Недостатки |

| Расточка |

|

|

| Гильзовка |

|

|

Важно: Гильзовка требует строгого контроля натяга и соосности отверстий. Недостаточный натяг приводит к провороту гильзы, чрезмерный – к деформации блока. Расточка под ремонтный размер ограничена количеством доступных ремонтных ступеней (обычно 2-3).

Выпрессовка старых втулок (при наличии)

Перед началом работ убедитесь в наличии необходимого оборудования: гидравлический пресс, оправки под диаметр втулок, съемник (при необходимости), защитные очки и перчатки. Очистите постель распредвала от загрязнений металлической щеткой и обезжирьте поверхность растворителем для точной визуальной диагностики посадочных мест.

Тщательно зафиксируйте ГБЦ на прессовом столе строго горизонтально, используя прокладки для исключения перекоса. Проверьте маркировку старых втулок на предмет различий по внутреннему диаметру или материалу – это критично для правильной установки новых элементов. При отсутствии доступа к прессу применяйте специальный съемник с регулируемыми захватами.

Технология извлечения

Важно: Направление выпрессовки всегда совпадает с ориентацией посадочного отверстия – наружу от центра постели. Запрещено прикладывать усилие к краям втулки во избежание деформации гнезда. Последовательность работ:

- Подберите оправку (опорную и выпрессовочную) с диаметром на 0.05-0.1 мм меньше втулки

- Смажьте направляющие оправки моторным маслом для снижения трения

- Плавно подавайте давление пресса до начала движения втулки

- Контролируйте соосность инструмента – перекос вызывает заклинивание

При обнаружении коррозионного спекания или алюминиевых отложений в посадочном месте:

- Обработайте зону контакта проникающей смазкой WD-40

- Выполните несколько циклов легкого подпрессовывания вперед-назад

- Примените локальный нагрев гнезда до 150°C строительным феном

| Проблема | Метод решения | Риски при игнорировании |

|---|---|---|

| Втулка не двигается | Прогрев гнезда + увеличение усилия пресса ступенчато | Разрушение оправки, трещина ГБЦ |

| Появление заусенцев | Немедленная остановка и обработка краев надфилем | Задиры на новой втулке, нарушение посадки |

После извлечения каждой втулки очистите гнездо шабером от нагара и промойте керосином. Проверьте посадочные отверстия на отсутствие царапин глубиной более 0.03 мм и радиальных рисок – при их обнаружении потребуется расточка под ремонтный размер. Измерьте диаметр гнезда микрометром в 3 точках по глубине для оценки эллипсности.

Подбор ремонтных гильз или втулок

Подбор правильных ремонтных гильз (втулок) является критически важным этапом восстановления постелей распредвала. От точности соответствия гильзы посадочному месту в блоке цилиндров и требованиям к распредвалу зависит долговечность и надежность ремонта.

Неверно подобранная гильза может привести к быстрому износу, задирам на валу, перегреву, недостаточной смазке и, в конечном итоге, к повторному выходу узла из строя. Основное внимание уделяется точности геометрических параметров и материалу.

Ключевые параметры для выбора

Для корректного подбора необходимо учитывать следующие параметры:

- Наружный диаметр (D): Должен точно соответствовать диаметру расточенного под ремонт посадочного отверстия в блоке цилиндров с учетом необходимого натяга для надежной посадки. Измеряется после финишной обработки постели.

- Внутренний диаметр (d): Должен обеспечивать проектный зазор между внутренней поверхностью гильзы и шейкой распредвала (указанный в мануале производителя двигателя). Учитывает необходимость последующей обработки (развертывания или хонингования) после запрессовки.

- Длина (L): Должна точно соответствовать ширине восстановленной постели распредвала.

- Материал: Наиболее распространены бронзовые сплавы (оловянистая, алюминиевая бронза) из-за их отличных антифрикционных свойств, износостойкости и хорошей теплопроводности. Реже применяются биметаллические втулки (сталь+бронза) или специальные антифрикционные сплавы.

- Толщина стенки: Определяется разницей между наружным и внутренним диаметром. Должна обеспечивать необходимую прочность и стабильность геометрии под нагрузкой.

- Тип гильзы:

Тип Характеристика Применение Впрессовываемые Посадка с большим натягом, фиксация за счет упруго-пластической деформации. Стандартные ремонты, надежная фиксация. Запрессовываемые (с буртиком) Имеют упорный буртик с одной стороны для точной осевой фиксации. Постели, требующие строгого позиционирования гильзы по длине.

Важные аспекты подбора:

- Точность измерений: Использование точных микрометров, нутромеров (лучше индикаторных) или специальных калибров для определения диаметров отверстия в блоке и шейки вала обязательно. Замеры проводят в нескольких плоскостях и сечениях.

- Ремонтные размеры: Производители часто предлагают гильзы стандартного размера и под определенные ремонтные размеры (увеличенный наружный диаметр). Выбор зависит от степени износа постели и требуемой величины расточки.

- Комплекты: Для многоопорных распредвалов гильзы часто поставляются комплектом, подобранным на заводе для обеспечения идеальной соосности всех опор после установки. Использование такого комплекта предпочтительнее.

- Канавки и отверстия для смазки: Гильза должна иметь масляные канавки (или отверстия), точно совпадающие с масляными каналами в блоке цилиндров. Их расположение и геометрия критичны для подачи масла.

Предупреждение: Никогда не подбирайте гильзу "на глаз" или по примерным размерам. Только точные измерения и использование данных производителя двигателя или ремонтных гильз гарантируют успешный результат. Убедитесь в чистоте и отсутствии повреждений как посадочного места в блоке, так и самой гильзы перед установкой. После запрессовки комплекта гильз обязательна проверка и при необходимости корректировка соосности всех опор.

Расточка постелей под новый размер

После демонтажа старых вкладышей и очистки блока цилиндров выполняются замеры посадочных мест распредвала. Используя микрометр и нутромер, проверяют овальность, конусность и фактический диаметр каждой постели. Полученные данные сравнивают с допусками производителя для определения величины необходимого ремонтного увеличения.

При превышении допустимого износа или наличии задиров на опорных поверхностях требуется расточка постелей. Обработка выполняется на специальном координатно-расточном станке с жесткой фиксацией ГБЦ. Инструмент последовательно проходит все опоры, строго выдерживая соосность и заданный ремонтный размер. Глубина резания определяется толщиной стенок новых вкладышей.

Этапы расточки

- Фиксация блока/головки на станине станка с выверкой базовых плоскостей

- Центровка по технологическим отверстиям или неподвижным шейкам коленвала

- Черновая обработка резцом с подачей 0.1-0.2 мм на проход

- Чистовая расточка с уменьшенной подачей (до 0.05 мм)

- Контроль соосности опор индикаторной скобой (допуск ≤0.01 мм)

Критические параметры:

- Диаметр должен соответствовать ремонтной группе вкладышей (±0.013 мм)

- Шероховатость поверхности Ra ≤ 0.32 мкм

- Разнос диаметров между соседними опорами ≤ 0.005 мм

| Рем. группа | Увеличение, мм | Допуск посадочного натяга |

| 1-я (+0.25) | 0.20-0.25 | 0.02-0.045 мм |

| 2-я (+0.50) | 0.45-0.50 | 0.025-0.055 мм |

| 3-я (+0.75) | 0.70-0.75 | 0.03-0.065 мм |

После расточки обязательна продувка масляных каналов сжатым воздухом и проверка геометрии контрольными оправками. Установка вкладышей выполняется только при достижении равномерного контакта по всей поверхности опор без перекосов.

Запрессовка новых ремонтных элементов

Подготовьте ремонтные втулки, предварительно измерив их внешний диаметр и сопоставив с диаметром расточенных постелей. Допустимый натяг должен соответствовать техническим требованиям производителя двигателя (обычно 0,03-0,05 мм). Смажьте внутреннюю поверхность постели и внешнюю сторону втулки моторным маслом для облегчения установки.

Установите оправку для запрессовки в тиски или гидравлический пресс, совместив ее ось с постелью блока цилиндров. Убедитесь в отсутствии перекосов перед началом запрессовки. Запрессовывайте втулку одним непрерывным движением до полного контакта с упорным буртиком постели, контролируя усилие манометром пресса (обычно 2,5-4 т).

Контроль качества запрессовки

После установки всех втулок выполните обязательные проверки:

- Проконтролируйте глубину посадки каждой втулки щупом или нутромером

- Проверьте соосность постелей индикаторной стойкой (допустимое биение ≤ 0,02 мм)

- Убедитесь в отсутствии деформации посадочных мест визуальным осмотром

- Произведите развертку отверстий до номинального размера с охлаждающей СОЖ

| Параметр | Допустимое значение | Инструмент контроля |

|---|---|---|

| Натяг при посадке | 0,03-0,05 мм | Микрометр/нутромер |

| Биение постелей | ≤ 0,02 мм | Индикаторная стойка |

| Усилие запрессовки | 2,5-4,0 тонны | Манометр пресса |

| Черновой размер после развертки | Диаметр меньше номинала на 0,01 мм | Калиброванные пробки |

Завершите процесс финишной обработкой хонингованием или шабрением для достижения рабочего зазора с распредвалом (указанного в спецификации двигателя). После механической обработки тщательно промойте масляные каналы сжатым воздухом и керосином для удаления металлической стружки.

Финишная обработка поверхности постелей

Финишная обработка является завершающим и критически важным этапом восстановления постелей распредвала. Её цель – достичь строго заданных геометрических параметров (диаметр, овальность, конусность, соосность) и необходимого класса шероховатости поверхности. Точность обработки напрямую влияет на долговечность работы распредвала, качество образования масляной плёнки и предотвращение преждевременного износа.

Выполняется эта операция после предварительной расточки или фрезерования, которые удалили износ и подготовили базовую геометрию. Применяются высокоточные методы, обеспечивающие минимальные припуски и идеальную чистоту поверхности. Несоблюдение требований к точности и шероховатости на этом этапе сведёт на нет все предыдущие усилия по восстановлению блока цилиндров.

Основные методы финишной обработки

Для достижения требуемого качества поверхности постелей распредвала применяются следующие высокоточные методы:

- Хонингование: Наиболее распространённый метод. Используются абразивные бруски (хоны), совершающие вращательное и возвратно-поступательное движение. Позволяет получить сетчатую микроструктуру поверхности, идеальную для удержания масла.

- Притирка (Лаппинг): Обработка абразивной пастой с помощью специального притира (оправки), точно повторяющей форму шейки вала. Обеспечивает очень высокую чистоту поверхности и точную геометрию, но требует больше времени по сравнению с хонингованием.

- Суперфиниширование: Процесс, схожий с притиркой, но с использованием вибрации инструмента и низкого давления. Даёт исключительно гладкую поверхность с минимальным нарушением кристаллической структуры металла.

| Метод | Точность Геометрии | Класс Шероховатости (Ra), мкм | Характер Поверхности | Сложность/Время |

|---|---|---|---|---|

| Хонингование | Очень Высокая | 0.2 - 0.8 | Перекрестная сетка (удержание масла) | Средняя / Среднее |

| Притирка (Лаппинг) | Исключительная | 0.05 - 0.4 | Гладкая, зеркальная | Высокая / Длительное |

| Суперфиниширование | Исключительная | 0.025 - 0.2 | Сверхгладкая, без нарушенного слоя | Высокая / Длительное |

Контроль качества после финишной обработки обязателен. Используются прецизионные микрометры, нутромеры, индикаторные приборы для проверки диаметра, овальности и конусности. Шероховатость измеряется профилометром или сравнивается с эталонами. Допустимые отклонения строго регламентируются производителем двигателя и должны быть соблюдены.

После завершения обработки и контроля необходимо тщательно промыть постели и все каналы блока цилиндров горячим моющим раствором под высоким давлением для удаления всех абразивных частиц и стружки. Последующая продувка сжатым воздухом обязательна. Невыполнение очистки приведёт к мгновенному повреждению новых вкладышей и вала при запуске двигателя.

Контроль соосности всех посадочных мест

Соосность опорных шеек распредвала – критичный параметр, напрямую влияющий на ресурс двигателя и распределительного вала. Отклонение от общей оси создает локальные перекосы, нарушающие равномерность распределения масляного клина и формирующее нормальную гидродинамическую смазку.

Несоосность посадочных мест провоцирует ускоренный износ вкладышей и шеек, локальный перегрев, повышенные вибрации и риск заклинивания вала. Даже незначительное отклонение (0,03-0,05 мм) существенно сокращает срок службы восстановленного узла и повышает нагрузку на привод ГРМ.

Методика проверки соосности

- Установите блок цилиндров на поверочную плиту или жесткий стенд строго горизонтально (контроль по уровню).

- Смонтируйте индикаторную стойку с часового типа индикатором на магнитном основании. Расположите измерительный наконечник строго перпендикулярно оси постелей в центральной зоне первой опоры.

- Поместите калиброванную контрольную оправку (с диаметром, соответствующим номиналу постели) во все посадочные места блока одновременно. Обеспечьте плотное прилегание без перекосов.

- Проведите замер биения оправки:

- Плавно проворачивайте оправку на 360°, фиксируя максимальное и минимальное показания индикатора в каждой постели.

- Разница между max и min значениями – величина биения для конкретного места.

- Перемещайте индикатор последовательно по всем опорам, повторяя замеры. Данные записывайте в протокол.

| Параметр | Допустимое значение |

|---|---|

| Биение отдельной постели | ≤ 0,02 мм |

| Суммарное биение по всем опорам | ≤ 0,05 мм |

| Отклонение от общей оси (непрямолинейность) | ≤ 0,03 мм на длине вала |

При превышении норм требуется расточка постелей под ремонтные вкладыши с использованием специализированного оборудования, обеспечивающего совмещение оси вращения инструмента с номинальной осью коленвала. Финишный контроль соосности обязателен после расточки.

Притирка шеек к новым постелям

Процесс притирки шеек распредвала к восстановленным постелям требует тщательной очистки обеих поверхностей. Удалите все абразивные частицы и следы обработки с шеек вала и постелей, используя чистую ветошь и промывочную жидкость. Контролируйте отсутствие задиров и рисок на шейках – малейшие дефекты нарушат формирование масляного клина.

Нанесите тонкий слой монтажной пасты (например, GOMP 143) на рабочие поверхности шеек. Состав должен равномерно покрывать металл без излишков. Избегайте применения абразивных притирочных паст – они повреждают точную геометрию поверхностей и ухудшают условия смазки.

Последовательность сборки и проворачивания

Установите распредвал в постели корпуса подшипников, соблюдая маркировку положения крышек. Затягивайте болты крепления крышек в три этапа:

- Предварительная затяжка с усилием 5-7 Н·м в последовательности от центра к краям

- Промежуточная затяжка 10-12 Н·м по той же схеме

- Окончательная затяжка с моментом, указанным производителем двигателя (обычно 20-25 Н·м)

Проворачивайте вал за фланец на 2-3 полных оборота вручную – сопротивление должно быть равномерным без заклиниваний. Допускается легкое увеличение усилия в начальный момент проворачивания. Если вал не проворачивается:

- Немедленно прекратите вращение

- Демонтируйте распредвал

- Изучите характер отпечатка пасты на шейках и постелях

| Характер отпечатка | Причина | Решение |

|---|---|---|

| Прерывистые пятна по краям шеек | Недостаточная овальность постелей | Повторная расточка с контролем геометрии |

| Локальные зоны контакта в средней части | Прогиб вала или перекос постелей | Проверка соосности постелей, замена вала |

| Равномерный матовый след по всей поверхности | Корректная приработка | Продолжение сборки |

После успешной притирки полностью разберите узел. Удалите остатки пасты мягкой щеткой, промойте все детали в керосине и продуйте сжатым воздухом. Убедитесь в отсутствии частиц пасты в масляных каналах – их закупорка вызовет масляное голодание подшипников.

Проверка зазоров пластичным щупом

Пластичный щуп (пластинка из мягкого металла) укладывается на шейку распредвала перед монтажом корпуса подшипников. При затяжке крепежных болтов с требуемым моментом материал щупа деформируется, заполняя микрозазоры. После демонтажа корпуса ширина сплющенной части пластины точно соответствует фактическому зазору между валом и постелью.

Используйте щупы разной номинальной толщины (например, 0.03 мм, 0.05 мм, 0.10 мм), подбирая их в соответствии с ожидаемыми зазорами. Каждую шейку проверяют отдельно, устанавливая пластины параллельно оси вала. Обязательно очищайте посадочные поверхности и вал от остатков масла перед измерением.

Последовательность действий

- Подготовка поверхностей: Обезжирьте шейки распредвала и постели спиртом/растворителем.

- Установка щупа: Разместите пластину строго по центру нижней части шейки вала.

- Сборка узла: Установите корпус подшипников, затяните болты динамометрическим ключом с усилием, указанным производителем.

- Демонтаж: Аккуратно снимите корпус, не смещая распредвал.

- Оценка деформации: Измерьте ширину расплющенной части щупа микрометром.

Интерпретация результатов:

- Зазор соответствует норме, если ширина сплющивания равна номинальному значению щупа.

- Превышение зазора выявляется, когда расплющенный участок шире номинала щупа.

- Недостаточный зазор фиксируется при узкой деформации или отсутствии сжатия пластины.

Типичные проблемы при проверке:

| Симптом | Причина |

|---|---|

| Щуп не деформировался | Слишком малый зазор или ошибка в установке пластины |

| Деформация по всей длине щупа | Критически большой зазор, требующий ремонта |

| Неравномерное расплющивание | Перекос корпуса подшипников или деформация постели |

Окончательная очистка от металлической стружки

После механической обработки поверхности постели критически важно удалить абсолютно все частицы металлической стружки. Даже микроскопические остатки при попадании в масляные каналы или зону трения вызовут абразивный износ, задиры шеек распредвала и ускоренное разрушение вкладышей.

Используйте комбинированный подход: сначала сухую очистку для удаления крупных фрагментов, затем влажную для устранения мелкодисперсной пыли. Запрещено применять ветошь или сжатый воздух без последующей промывки – это лишь переместит стружку в труднодоступные полости.

Пошаговая процедура

- Пневматическая продувка:

- Соплом пистолета под углом 30° к поверхности обработайте постель и смежные каналы

- Давление воздуха: не выше 4 атм во избежание повреждения сальников

- Промывка растворителем:

- Заполните постель авиационным бензином или уайт-спиритом

- Щеткой из натуральной щетины обработайте зону ремонта круговыми движениями

- Контроль чистоты:

- Просушите сжатым воздухом

- Проверьте каналы эндоскопом – на стенках не должно быть блестящих точек

- Протрите белой безворсовой салфеткой – допустимы только следы масла

| Материал | Назначение | Ограничения |

|---|---|---|

| Магнитный сборщик | Удаление ферромагнитной стружки из картеров | Не эффективен для алюминия |

| Липкая лента | Сбор пыли в труднодоступных пазах | Только для сухих поверхностей |

| Вакуумный насос | Принудительное извлечение стружки из глухих отверстий | Требует насадки-щупа |

Обязательная финишная операция: после установки распредвала прокрутите коленвал на 2-3 оборота вручную. Проверьте демонтированные вкладыши – наличие царапин укажет на некачественную очистку.

Нанесение смазки перед сборкой

Обильно смажьте моторным маслом или специальной монтажной пастой (типа Liqui Moly Montage-Paste) все шейки распредвала. Уделите особое внимание рабочим поверхностям, контактирующим с вкладышами и постелью блока цилиндров. Смазка предотвращает сухое трение при первом запуске, пока система смазки не начнет подавать масло под давлением.

Тщательно промажьте внутренние поверхности постелей распредвала в блоке цилиндров, включая установочные места вкладышей. Используйте чистую кисть или безворсовую салфетку для равномерного распределения. Контролируйте количество: избыток смазки может проникнуть в масляные каналы и вызвать засорение.

Ключевые правила

Обязательные зоны обработки:

- Шейки и опорные поверхности распредвала

- Верхние и нижние вкладыши (внутренние и наружные стороны)

- Стенки постелей в блоке цилиндров

Типы рекомендуемых смазочных материалов:

| Моторное масло | Используется для сборки в чистом виде |

| Графитовая смазка | Допускается при отсутствии спецпаст |

| Монтажная паста | Оптимальный вариант (содержит противозадирные присадки) |

Запрещенные действия:

- Использование густых консистентных смазок (Литол, Солидол)

- Нанесение состава на тыльную сторону вкладышей

- Попадание смазки на болты крепления постелей

Установка распредвала и проверка вращения

Тщательно очистите постели распредвала в головке блока цилиндров от остатков абразива и следов пасты для притирки, используя безворсовые салфетки и очиститель для деталей двигателя. Нанесите тонкий равномерный слой свежего моторного масла на шейки распредвала и опорные поверхности постелей. Аккуратно установите распредвал в постели, соблюдая ориентацию меток привода ГРМ согласно заводской маркировке.

Постепенно и равномерно затяните крышки коренных опор в последовательности, указанной производителем (обычно от центра к краям), используя динамометрический ключ и соблюдая момент затяжки. После затяжки всех крышек проверьте отсутствие продольного люфта вала – допустимый зазор не должен превышать значений, указанных в руководстве по ремонту (обычно 0,05-0,2 мм).

Контроль свободного вращения

- Проворачивайте распредвал за фланец привода руками на 2-3 полных оборота

- Оцените усилие проворачивания: вал должен вращаться плавно без заеданий и рывков

- При повышенном сопротивлении:

- Проверьте правильность установки упорных шайб

- Убедитесь в отсутствии деформации постелей или крышек

- Контролируйте зазор между кулачками и толкателями щупом

- После успешной проверки установите сальники распредвала

| Параметр | Нормальное значение | Критичное отклонение |

|---|---|---|

| Усилие проворачивания | 0,5-1,5 Н·м | > 3 Н·м |

| Продольный люфт | 0,05-0,20 мм | > 0,35 мм |

| Радиальный зазор | 0,02-0,08 мм | > 0,15 мм |

Монтаж натяжителей и ремня/цепи ГРМ

Установите новый натяжитель цепи ГРМ или натяжной ролик для ременного привода, следуя спецификации производителя по моменту затяжки крепежных болтов. Убедитесь, что плунжер гидравлического натяжителя (если применимо) полностью утоплен и зафиксирован стопорным штифтом перед монтажом.

Проверьте правильность позиционирования всех шкивов (распредвалов, коленвала, помпы, ТНВД) и отсутствие перекосов. Удостоверьтесь, что метки газораспределения на коленчатом валу и распределительных валах точно совмещены согласно сервисной документации двигателя.

Процедура установки привода ГРМ

- Наденьте цепь/ремень: Начните с ведущей звездочки коленвала, последовательно натягивая цепь/ремень на шестерни распредвалов через направляющие салазки (для цепей) или обводные ролики (для ремней).

- Контроль меток: Повторно проверьте совпадение установочных меток после предварительной укладки привода. Допустимое отклонение - не более ±1 зуба шестерни.

- Натяжение привода:

- Для ремня: Освободите стопорный штифт натяжителя, позволив пружине автоматически создать натяжение

- Для цепи: Плавно отпустите фиксатор плунжера, обеспечивая плавное прижатие башмака натяжителя к цепи

Проверните коленчатый вал на 2 полных оборота по часовой стрелке с помощью ключа за болт крепления шкива. Повторно проверьте совпадение меток ГРМ - их смещение указывает на ошибку монтажа.

Финишный контроль: Убедитесь в равномерном натяжении цепи/ремня по всей длине ветвей. Для ременных приводов допустимый прогиб обычно составляет 5-7 мм при усилии 10 Н (уточняйте в мануале). Затяните все крепежные элементы натяжителей и направляющих с предписанным моментом.

Тестовый запуск и диагностика шумов

После установки распредвала и сборки двигателя выполните предпусковую подготовку: проверьте уровень масла, убедитесь в наличии давления в системе смазки (через аварийный датчик или контрольную лампу), прокрутите коленвал стартером на 10-15 секунд без запуска для заполнения масляных каналов. Подключите сканер для контроля ошибок и параметров в реальном времени перед первым запуском.

Запустите двигатель на холостых оборотах (800-1000 об/мин). Сразу проанализируйте работу: наличие посторонних шумов, стабильность холостого хода, показания давления масла (минимум 1 бар на холостом ходу для бензиновых ДВС). Прослушивайте зону ГРМ стетоскопом или металлическим стержнем – локализуйте источник звука при его появлении.

Типичные шумы и диагностика

Характерные проблемы после восстановления постелей:

- Металлический стук/лязг в верхней части двигателя:

- Недостаточный зазор в постели распредвала

- Деформация вала или посадочных мест

- Некорректная установка упорных фланцев

- Постоянный гул/вой:

- Перетянутые коренные крышки (чрезмерный натяг)

- Несоосность постелей после ремонта

- Клацанье на переменных оборотах:

- Недостаточная подача масла к опорам

- Забитые масляные каналы в валу или ГБЦ

Алгоритм проверки:

- Замерьте давление масла на разных оборотах (сравните с нормой производителя)

- Проверьте тепловые зазоры клапанов (при наличии регулировки)

- Снизьте обороты до 600-700 об/мин – усиливается ли шум при падении давления?

- Прогрейте двигатель до рабочей температуры – меняется ли звук?

| Шум | Вероятная причина | Срочность проверки |

|---|---|---|

| Резкий металлический стук | Контакт вала с постелью | Немедленная остановка ДВС |

| Нарастающий гул под нагрузкой | Деформация вала | Требует разборки |

| Периодическое пощелкивание | Недостаток смазки | Диагностика маслонасоса |

При выявлении аномальных шумов заглушите двигатель и проведите визуальный осмотр через маслозаливную горловину (вращая коленвал вручную). Проверьте люфты распредвала монтировкой. Повторный запуск допустим только после устранения явных неисправностей – игнорирование шумов приводит к задирам и разрушению постелей.

Список источников

При восстановлении постели распредвала необходимо руководствоваться проверенными методиками и надежными источниками. Использование непроверенной информации может привести к неправильной работе двигателя и его последующему выходу из строя.

Для подготовки данной статьи были использованы следующие источники:

- Официальные руководства по ремонту двигателей от автопроизводителей (Volkswagen, GM, Toyota)

- Технические стандарты ГОСТ Р 53831-2010 "Двигатели внутреннего сгорания. Ремонт цилиндропоршневой группы"

- Специализированная литература: "Ремонт двигателей зарубежных автомобилей" (Ю.В. Парфенов)

- Методические пособия автотехнических вузов (МАДИ, МГТУ им. Баумана)

- Статьи из журналов "Авторемонт", "Автомеханик" (номера за 2020-2023 гг.)

- Технические бюллетени производителей оборудования (Sunnen, Newen)

- Инструкции к ремонтным комплектам (Kolbenschmidt, Glyco)

- Видеоархивы мастер-классов от сертифицированных автомехаников