Впускной или выпускной - какой клапан крупнее?

Статья обновлена: 28.02.2026

В конструкции двигателя внутреннего сгорания клапаны играют критическую роль, управляя подачей топливовоздушной смеси и отводом отработавших газов. Разница в их размерах напрямую влияет на эффективность работы силового агрегата.

Данная статья детально сравнивает геометрические параметры и функциональные особенности впускных и выпускных клапанов. Вы узнаете почему впускной клапан традиционно крупнее выпускного, как эта разница связана с физическими свойствами газов и какие технические компромиссы возникают при проектировании ГРМ.

Главная функция выпускных клапанов

Основная задача выпускных клапанов – своевременный и полный отвод отработавших газов из камеры сгорания двигателя в выпускной коллектор. Они открываются строго в конце такта рабочего хода, обеспечивая выход продуктов сгорания под высоким давлением, и герметично закрываются перед началом такта впуска. Эта синхронизация критична для эффективного освобождения цилиндра от выхлопных газов перед поступлением новой топливно-воздушной смеси.

Эффективность работы выпускных клапанов напрямую влияет на продувку цилиндров, остаточное давление в камере сгорания и общую экологичность двигателя. Неполное закрытие или нарушение фазировки приводит к потере мощности, перегреву деталей и прорыву пламени в выпускной тракт. Для минимизации сопротивления потоку газов при сохранении прочности клапаны имеют меньший диаметр тарелки по сравнению с впускными, но изготавливаются из жаропрочных сплавов (например, X45CrSi93), способных выдерживать температуры до 850–900°C и агрессивное воздействие кислотных компонентов выхлопа.

Ключевые характеристики выпускных клапанов

| Параметр | Описание |

|---|---|

| Материал изготовления | Жаропрочная сталь с легированием хромом, никелем, марганцем |

| Тип охлаждения | Полый стержень с натриевым наполнителем (в высоконагруженных ДВС) |

| Угол фаски тарелки | 45° (реже 30°) для обеспечения герметичности при термодеформации |

| Критические нагрузки | Термоудар, коррозия, эрозия от частиц сажи |

Почему размер клапана критически важен

Размер клапана напрямую определяет пропускную способность газораспределительной системы двигателя. Слишком малая площадь сечения ограничивает поток газов, создавая сопротивление, которое снижает эффективность наполнения или очистки цилиндров. Это становится "узким местом" в газообмене, лимитирующим производительность всего двигателя независимо от других усовершенствований.

Оптимальный размер клапана обеспечивает баланс между физическими ограничениями конструкции (межклапанное расстояние, форма камеры сгорания) и термодинамическими требованиями. Для впуска ключева максимальная площадь для беспрепятственного прохода топливовоздушной смеси. Для выпуска важен контроль скорости выхлопных газов: избыточное увеличение диаметра снижает энергию потока, ухудшая продувку цилиндров.

Последствия некорректного подбора размеров

| Параметр | Слишком малый клапан | Чрезмерно большой клапан |

|---|---|---|

| Впускной |

|

|

| Выпускной |

|

|

Инженерные компромиссы при проектировании включают:

- Коэффициент наполнения – больший впускной клапан повышает объем поступающего заряда, но требует точного согласования с фазой впуска

- Тепловая стабильность – выпускные клапаны проектируются с учетом расширения металла при 700-900°C, где избыточный размер провоцирует коробление

- Аэродинамика потока – форма тарелки и угол фаски оптимизируются под скорость газов: 40-100 м/с на впуске против 150-300 м/с на выпуске

Типичная конструкция впускного клапана

Впускной клапан представляет собой цельнокованный стержень из жаропрочной стали, состоящий из двух основных частей: тарелки и стержня. Тарелка имеет конусообразную рабочую поверхность (фаску), которая плотно прилегает к седлу клапана в головке блока цилиндров при закрытии, обеспечивая герметичность камеры сгорания. Диаметр тарелки всегда больше, чем у выпускного клапана, что обусловлено необходимостью пропускать большие объёмы топливно-воздушной смеси при сравнительно низком давлении.

Стержень клапана перемещается в направляющей втулке, обеспечивая точную траекторию хода. На торце стержня выполнена канавка конической или трапециевидной формы для фиксации сухарей. Эти сухари, удерживаемые пружинной тарелкой, обеспечивают жёсткую связь с коромыслом или кулачком распредвала через толкатель. Для отвода тепла от тарелки к направляющей втулке и далее к головке блока предусмотрен минимальный зазор между стержнем и втулкой.

Ключевые конструктивные элементы

- Материал: Легированные стали (например, 40ХН, 20ХН4ФА) с высокой термостойкостью и износостойкостью.

- Фаска тарелки: Стандартный угол прилегания 45° или 30° (реже), шлифуется для идеальной посадки в седло.

- Пружина: Двухконтурная для предотвращения резонансных колебаний, создаёт усилие закрытия.

- Маслосъёмные колпачки: Уплотнения на направляющей втулке, исключающие проникновение масла в камеру сгорания.

| Характеристика | Особенности впускного клапана |

| Тепловая нагрузка | Ниже, чем у выпускного (до 350-500°C), охлаждается поступающей смесью |

| Покрытие фаски | Износостойкие наплавки (стеллит) применяются реже, чем на выпускных |

| Полость тарелки | Часто заполняется натрием для улучшения теплоотвода |

Особенности строения выпускного клапана

Выпускной клапан подвергается экстремальным тепловым нагрузкам, так как контактирует с раскалёнными отработавшими газами (температура достигает 700-900°C и выше). Это требует использования жаропрочных материалов и особых конструктивных решений для обеспечения надёжности и отвода избыточного тепла. Основной путь охлаждения клапана – передача тепла через седло клапана в головку блока цилиндров, а также частично через направляющую втулку.

Типичным решением является применение полого стержня с заполнителем – натрием. При нагреве натрий плавится, активно перемещаясь внутри полости и перераспределяя тепло от тарелки к стержню, что способствует более равномерному тепловому режиму и снижению риска прогара. Тарелка выпускного клапана обычно имеет меньший диаметр по сравнению с впускным для снижения теплового потока и массогабаритных показателей, но при этом отличается большей толщиной и прочностью материала.

Ключевые отличия в конструкции

- Материал: Применяются высоколегированные жаропрочные стали (часто аустенитные, например, X45CrSi9-3, X50CrMnNiNbN21-9) или сплавы на основе никеля (инконель, нихром) для двигателей с высокой форсировкой.

- Теплоотвод: Наличие полости в стержне с натриевым заполнением для улучшенного теплообмена (актуально для высоконагруженных ДВС).

- Фаска седла: Часто выполняется шире (45 градусов – стандарт), чем у впускного (30 или 45 градусов), для лучшего уплотнения и повышения стойкости к воздействию горячих газов.

- Стержень: Может иметь специальные защитные покрытия (хромирование, азотирование) в зоне направляющей втулки для снижения износа в условиях высоких температур и недостаточной смазки.

| Параметр | Особенность выпускного клапана | Цель |

|---|---|---|

| Диаметр тарелки | Меньше впускного (обычно на 10-20%) | Снижение тепловой нагрузки, массы и инерции |

| Толщина тарелки | Больше, чем у впускного | Повышение прочности и стойкости к деформациям |

| Геометрия тарелки | Более плоская форма | Оптимизация газодинамики выхлопа и теплоотдачи |

Диаметр тарелки: ключевая характеристика

Диаметр тарелки клапана напрямую влияет на пропускную способность газораспределительной системы. Чем больше площадь сечения, открываемая клапаном, тем выше потенциал потока газов через канал. Эта характеристика является основным фактором при проектировании головки блока цилиндров.

В абсолютном большинстве двигателей внутреннего сгорания впускной клапан имеет существенно больший диаметр тарелки по сравнению с выпускным. Разница обычно составляет 15-30%, что обусловлено фундаментальными различиями в физике процессов впуска и выпуска. Точное соотношение зависит от конструкции мотора и задач разработчиков.

Причины различий в размерах

Для впускных клапанов:

- Требуется максимальная площадь для эффективного наполнения цилиндров топливовоздушной смесью

- Низкое давление впуска (ниже атмосферного на безнаддувных моторах) требует минимального сопротивления потоку

- Увеличение диаметра напрямую повышает мощностные характеристики

Для выпускных клапанов:

- Газы выводятся под высоким давлением, что компенсирует меньший диаметр

- Меньший размер повышает прочность и термостойкость конструкции

- Сниженная площадь тарелки уменьшает тепловую нагрузку

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Типичное соотношение диаметров | 100% (база) | 70-85% |

| Давление газов | 0.3-0.5 бар (атмосферные) | 3-8 бар (на такте выпуска) |

| Температурная нагрузка | 300-450°C | 650-900°C |

Исключения встречаются в специализированных двигателях: например, в моторах с турбонаддувом разница диаметров может сокращаться до 10-15%, так как турбина создает дополнительное сопротивление выпускным газам. Однако даже в этих случаях впускные клапаны остаются крупнее из-за необходимости обеспечения объемного КПД.

Материалы для впускных клапанов двигателя

Впускные клапаны работают в менее экстремальных температурных условиях по сравнению с выпускными, так как контактируют с холодным всасываемым зарядом. Это позволяет применять для их изготовления материалы с умеренной термостойкостью, но с высокими показателями прочности, износостойкости и коррозионной устойчивости.

Основным материалом служат легированные стали с содержанием хрома (0.8–2.5%), никеля (0.5–2%) и марганца (0.5–1%). Такие сплавы сохраняют механическую целостность при рабочих температурах до 500–600°C, обладают хорошей обрабатываемостью и сопротивлением ударным нагрузкам.

Ключевые марки сталей и особенности

- 40Х, 40ХН – базовые хромоникелевые стали для серийных двигателей. Оптимальное сочетание цены и ресурса.

- 20ХН4А – сталь с повышенным содержанием никеля (3.5–4.5%) для форсированных моторов. Устойчива к микроударам и циклическим деформациям.

- Кремнистые стали (55Х20Г9АН4) – для клапанов с высокой антифрикционной стойкостью. Добавка кремния (2.5–3.5%) снижает риск задиров.

| Материал | Температурный предел, °C | Особенности |

|---|---|---|

| 40Х | 550 | Баланс прочности и стоимости |

| 40ХН | 600 | Повышенная усталостная прочность |

| 20ХН4А | 650 | Стойкость к термоударам |

В гоночных двигателях иногда применяют титановые сплавы (например, Ti-6Al-4V), снижающие массу клапана на 40–60%. Однако их использование ограничено высокой стоимостью и риском воспламенения при контакте с горячим кислородом.

Жаропрочные сплавы для выпускных клапанов

Выпускные клапаны подвергаются экстремальным тепловым нагрузкам, достигающим 800-900°C при работе двигателя. Стандартные стали не способны длительно выдерживать такие температуры без потери прочности, деформации или окисления. Это требует применения специализированных жаропрочных сплавов с уникальными физико-химическими свойствами.

Основой таких сплавов являются никель, хром и кобальт, обеспечивающие высокую жаростойкость и механическую стабильность. Ключевым требованием также остается устойчивость к газовой коррозии от агрессивных выхлопных газов и термоциклической усталости из-за постоянных резких перепадов температур. Для повышения ресурса часто используются легирующие добавки и инновационные методы обработки.

Характеристики и типы сплавов

Наиболее распространенные группы материалов включают:

- Аустенитные стали (21-4N): Содержат хром, никель, азот. Баланс прочности и стоимости, подходят для серийных авто.

- Никелевые суперсплавы (Inconel 751, Nimonic 80A): Легированы титаном/алюминием. Сохраняют твердость при пиковых температурах.

- Кобальтовые сплавы (Stellite): С карбидами вольфрама. Максимальная износостойкость седел клапанов.

| Материал | Макс. рабочая t°C | Ключевое преимущество |

|---|---|---|

| 21-4N | 850°C | Оптимальное соотношение цена/качество |

| Inconel 751 | 950°C | Высокая ползучепрочность |

| Stellite F | 1000°C | Экстремальная износостойкость |

Для форсированных двигателей актуальны биметаллические клапаны: ножка из никелевого сплава обеспечивает прочность, а головка с наплавкой Stellite – термостойкость рабочей кромки. Дополнительно применяются:

- Поверхностное упрочнение ионно-плазменной азотацией.

- Напыление керамических теплозащитных покрытий.

- Полые стержни с натриевым охлаждением (теплоотвод расплавленным металлом).

Процесс наполнения цилиндра горючей смесью

На начальном этапе впуска поршень движется к нижней мёртвой точке (НМТ), создавая разрежение в цилиндре. Впускной клапан, имеющий больший диаметр тарелки по сравнению с выпускным, открывается, позволяя горючей смеси (или воздуху в дизельных двигателях) интенсивно поступать из впускного коллектора. Увеличенная площадь сечения впускного клапана минимизирует гидравлическое сопротивление потоку, обеспечивая максимально возможное заполнение цилиндра свежим зарядом.

Эффективность наполнения напрямую зависит от скорости и турбулентности потока смеси, которые оптимизируются за счёт:

- Формы впускных каналов и конструкции головки блока

- Фаз газораспределения и продолжительности открытия клапана

- Давления во впускном тракте (атмосферное/наддув)

На завершающей стадии такта впуска клапан плавно закрывается, предотвращая обратный выброс смеси в коллектор благодаря инерции потока. Качество наполнения определяет массу рабочей смеси в цилиндре, что критично влияет на мощность и экологические показатели двигателя.

Этап удаления отработавших газов

После завершения такта рабочего хода выпускной клапан открывается под действием распределительного вала, создавая канал для вывода газов. Газы под остаточным давлением (0.3-0.5 МПа) и высокой температурой (700-1200°C) устремляются в выпускной коллектор. Скорость истечения достигает 500-700 м/с, что сопровождается характерным акустическим эффектом.

Эффективность эвакуации напрямую зависит от конструкции выпускного тракта: коллектор проектируется с учётом волновых процессов для минимизации противодавления. Современные двигатели оснащаются турбонагнетателями, использующими энергию выхлопных газов для повышения производительности.

Ключевые особенности выпускных клапанов

- Размер - обычно на 15-20% меньше впускных из-за меньшего объёма газов

- Тепловая стойкость - изготавливаются из жаропрочных сплавов (нихром, кремнистая сталь)

- Охлаждение - полые стержни с натриевым наполнителем для теплоотвода

- Форма тарелки - плоская или слегка выпуклая для снижения нагарообразования

| Параметр | Выпускной клапан | Впускной клапан |

|---|---|---|

| Диаметр тарелки | Меньше (оптимизация под горячие газы) | Больше (максимизация наполнения) |

| Температура эксплуатации | До 850°C | До 400°C |

| Материал | Жаропрочные стали (40Х10С2М, ЭИ107) | Легированные стали (40Х, 38ХС) |

Процесс завершается закрытием выпускного клапана в конце такта выпуска за 10-15° до ВМТ. Точная синхронизация предотвращает "перекрытие" фаз газораспределения, обеспечивая полную очистку цилиндра перед новым циклом впуска.

Физика газодинамики на впуске

Газодинамика впускного тракта определяет эффективность наполнения цилиндра воздушно-топливной смесью. Основная задача – минимизировать сопротивление потока при максимальной скорости поступления заряда за ограниченное время открытия клапана. Инерция воздушного потока и волновые явления в коллекторе критически влияют на объемный КПД двигателя.

Принцип Бернулли объясняет увеличение скорости потока в суженных сечениях (седло клапана), что снижает давление во впускном канале. Это требует увеличения проходного сечения клапана для компенсации потерь. Управление резонансными волнами давления во впускном коллекторе позволяет использовать инерцию потока для дозарядки цилиндра после НМТ.

Ключевые факторы эффективности

- Инерционный наддув: Использование кинетической энергии воздуха после закрытия клапана

- Коэффициент расхода (Cd): Зависит от геометрии клапана и канала (0.7–0.8 для впуска)

- Вихревое формирование: Создание закрученного потока для улучшения смесеобразования

- Температурные эффекты: Охлаждение впускного тракта повышает плотность заряда

| Параметр | Влияние на наполнение |

| Диаметр клапана | ↑ диаметра = ↑ пропускной способности (квадратичная зависимость) |

| Угол фаски | Оптимальные 30–45° для баланса потока и прочности |

| Подъем клапана | ↑ подъема = ↑ проходного сечения (до предела геометрии) |

| Форма канала | Плавные радиусы снижают турбулизацию |

Резонансная настройка впуска использует возвратную акустическую волну для повышения давления у клапана перед закрытием. Фазовое совпадение волны с циклом работы достигается при: L = (n×c) / (4×N), где L – длина канала, c – скорость звука, N – обороты, n – нечетное целое число.

Турбулизация потока необходима для гомогенизации смеси, но избыточная вихреобразование увеличивает гидравлические потери. Современные двигатели применяют комбинированные стратегии: тангенциальные каналы создают закрутку, а аксимальные клапаны с фасками – осевой поток.

Сопротивление потоку на выпуске

На выпускном тракте сопротивление потоку играет критическую роль, так как отработавшие газы должны быстро покидать цилиндр перед тактом впуска. Чрезмерное сопротивление создает "остаточное" давление, препятствующее полной очистке камеры сгорания и снижающее эффективность наполнения свежей топливовоздушной смесью.

Основными источниками сопротивления на выпуске являются: выпускной клапан (его геометрия и диаметр тарелки), форма седла клапана, каналы ГБЦ, выпускной коллектор, катализатор и глушитель. Даже незначительные сужения или турбулентность в этих зонах увеличивают противодавление, что напрямую влияет на мощность двигателя и расход топлива.

Факторы влияния и последствия

- Диаметр клапана: Уменьшенный размер выпускного клапана (по сравнению с впускным) повышает скорость потока газов, но требует точного расчета для компенсации сопротивления.

- Конструкция седла: Острые кромки седла усиливают завихрения, тогда как плавные радиусы снижают потери энергии.

- Тепловая нагрузка: Высокие температуры (700–900°C) расширяют материалы, потенциально сужая зазоры в выпускной системе.

- Дополнительные элементы: Катализаторы и сажевые фильтры создают до 60% общего сопротивления в современных двигателях.

| Параметр | Влияние на сопротивление | Последствия для двигателя |

|---|---|---|

| Угол подъема клапана | Малый угол → турбулентность | Снижение продувки цилиндров |

| Длина выпускного канала | Увеличение длины → рост трения | Падение КПД на высоких оборотах |

| Загрязнение системы | Нагар на клапане/катализаторе | Потеря мощности до 15–20% |

При проектировании инженеры стремятся минимизировать выпускное сопротивление через: увеличение проходных сечений (где допустимо), оптимизацию фаз газораспределения для эффективной продувки, применение выпускных клапанов с полым штоком (для снижения массы и улучшения теплоотвода), а также использование коллекторов с равной длиной труб для предотвращения обратных волн давления.

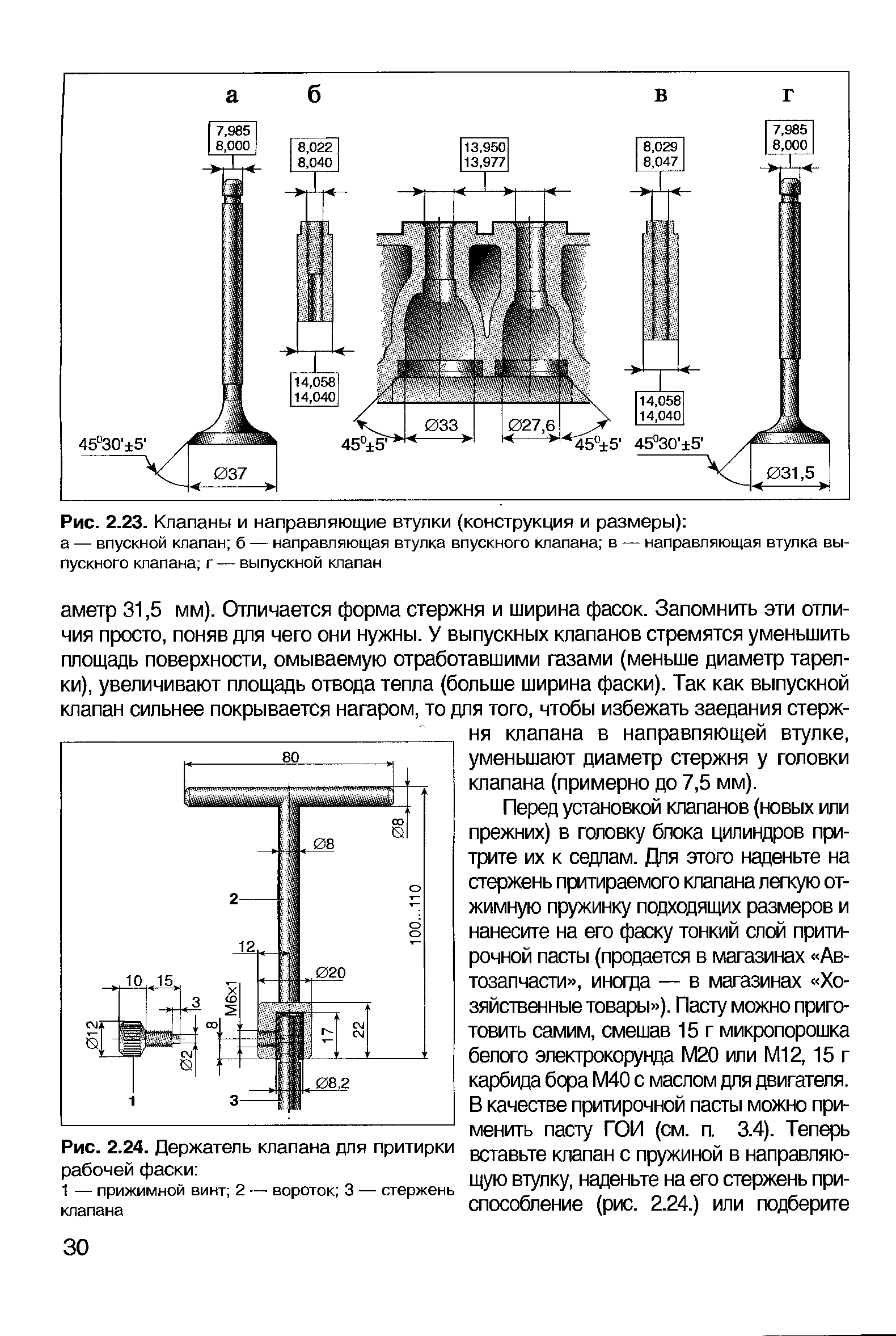

Визуальное сравнение размеров клапанов

При визуальном осмотре головки блока цилиндров разница в размерах клапанов заметна сразу. Впускные клапаны всегда имеют больший диаметр тарелки по сравнению с выпускными. Эта разница обусловлена физикой газообмена: для эффективного наполнения цилиндра топливовоздушной смесью требуется значительное проходное сечение, тогда как отработавшие газы под давлением легче удаляются через меньшее отверстие.

На практике впускной клапан может быть крупнее выпускного на 20-40%, что особенно очевидно при сравнении тарелок в соседних каналах. Если смотреть со стороны камеры сгорания, впускной клапан перекрывает значительно большую площадь. Такая конструкция обеспечивает минимальное сопротивление на впуске при сохранении достаточной прочности выпускного клапана, работающего в условиях высоких температур.

Характерные визуальные отличия

- Диаметр тарелки: Впускной клапан имеет более широкую тарелку, что легко определяется при замере штангенциркулем или наложением клапанов друг на друга.

- Форма стержня: Оба типа клапанов визуально схожи по конструкции стержня, но впускной всегда массивнее из-за увеличенной тарелки.

- Расположение в ГБЦ: В рядных двигателях крупные впускные клапаны обычно группируются со стороны впускного коллектора, что помогает идентифицировать их при разборке.

Соотношение площадей тарелок клапанов

Площадь тарелки впускного клапана всегда превышает площадь выпускного, что является фундаментальным принципом конструкции двигателя внутреннего сгорания. Это различие обусловлено физическими свойствами рабочих сред: воздушно-топливная смесь обладает меньшей плотностью по сравнению с отработавшими газами, что требует увеличенного проходного сечения для эффективного наполнения цилиндров.

Типичное соотношение площадей тарелок варьируется в диапазоне 1.2:1 – 1.5:1 (впускной к выпускному), хотя точные значения зависят от типа двигателя, режимов работы и инженерных решений. Например, в атмосферных бензиновых моторах преобладает соотношение около 1.4:1, тогда в турбированных или дизельных агрегатах разница может быть менее выраженной из-за принудительного нагнетания воздуха.

Факторы, влияющие на соотношение

- Плотность газов: Менее плотная горючая смесь требует большей площади впуска для достижения оптимального объёма.

- Температурный режим: Выпускные клапаны работают в условиях экстремального нагрева, что ограничивает размер их тарелки из-за тепловой деформации и необходимости эффективного охлаждения.

- Инерция газовых потоков: Высокая скорость выхлопных газов на такте выпуска позволяет эффективно отводить их даже через меньшую площадь сечения.

- Конструктивные ограничения: Размещение клапанов в головке блока цилиндров требует компромисса между размером тарелок, количеством клапанов на цилиндр и геометрией камеры сгорания.

| Тип двигателя | Типичное соотношение (впускной:выпускной) |

|---|---|

| Атмосферный бензиновый | 1.3:1 – 1.5:1 |

| Турбированный бензиновый | 1.2:1 – 1.3:1 |

| Дизельный | 1.1:1 – 1.2:1 |

| Высокофорсированный (спортивный) | до 1.6:1 |

Увеличение площади впускного клапана напрямую улучшает весовое наполнение цилиндров, повышая мощность и крутящий момент. Однако чрезмерное превышение может нарушить баланс тепловых нагрузок и аэродинамики газообмена, поэтому инженеры оптимизируют соотношение под конкретные задачи и рабочие характеристики силового агрегата.

Зависимость размера от типа двигателя

Размер клапанов напрямую коррелирует с конструкцией двигателя. В атмосферных бензиновых двигателях впускной клапан всегда существенно крупнее выпускного – это необходимо для максимального наполнения цилиндров воздушно-топливной смесью без турбонаддува. Типичное соотношение площадей тарелок составляет 1.5:1 или 1.7:1.

В турбированных и дизельных моторах эта разница сокращается. Турбонаддув принудительно нагнетает воздух, уменьшая зависимость от размера впускного клапана. Дизели же работают с избытком воздуха и ограниченным количеством топлива, что также снижает требования к площади впускного отверстия. Соотношение может достигать 1.2:1.

Факторы влияния

Ключевые аспекты, определяющие размеры:

- Способ наполнения цилиндров: атмосферные двигатели требуют большего впуска

- Тип топлива: дизели эффективнее работают с меньшим впуском

- Наличие наддува: турбины/компрессоры снижают потребность в большом клапане

| Тип двигателя | Соотношение площадей (впуск:выпуск) | Особенности |

|---|---|---|

| Атмосферный бензиновый | 1.5:1 – 1.7:1 | Крупный впуск для естественного всасывания смеси |

| Турбированный бензиновый | 1.2:1 – 1.4:1 | Наддув компенсирует размер впускного клапана |

| Дизельный | 1.1:1 – 1.3:1 | Избыток воздуха при впуске, малые дозы топлива |

Исключением являются высокооборотные спортивные моторы, где увеличенные выпускные клапаны улучшают продувку цилиндров на экстремальных режимах. Однако даже в таких случаях впускные элементы сохраняют превосходство в площади.

Атмосферные ДВС: пропорции клапанов

В атмосферных двигателях внутреннего сгорания впускной клапан всегда имеет больший диаметр по сравнению с выпускным. Эта пропорция обусловлена фундаментальными различиями в физике процессов наполнения цилиндров и удаления отработавших газов. Размерная асимметрия является ключевым фактором для оптимизации газообмена и повышения эффективности мотора.

Разница в габаритах компенсирует дисбаланс давлений: на впуске система работает с атмосферным давлением (0.1 МПа), тогда как выпуск происходит под воздействием высокого давления газов (0.4-0.6 МПа). Увеличенная площадь впускного клапана позволяет преодолеть сопротивление воздуха и обеспечить максимальное наполнение цилиндров топливовоздушной смесью, что критично для достижения высокого крутящего момента и мощности.

Сравнение характеристик и функциональные особенности

Главная причина различий – потребность в максимальном объемном КПД на впуске. Воздух обладает меньшей плотностью и подвижностью, чем раскаленные выхлопные газы, поэтому для его эффективного всасывания требуется увеличенное проходное сечение. Выпускной клапан, работающий в условиях избыточного давления, сохраняет эффективность даже при меньшем диаметре.

Конструктивные и эксплуатационные различия:

- Термонагруженность: Выпускные клапаны контактируют с газами до +850°C, что требует применения жаропрочных сплавов (например, X45CrSi93) или полых стержней с натриевым охлаждением. Впускные нагреваются лишь до +300°C, что позволяет использовать более дешевые материалы.

- Форма тарелки: Впускные часто имеют плоскую или слегка выпуклую тарелку для минимизации сопротивления потоку. Выпускные выполняют с куполообразной тарелкой, повышающей прочность и теплоотдачу.

- Ресурс: Из-за экстремальных температур и коррозионной среды выпускные клапаны изнашиваются на 20-30% быстрее впускных.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Типовой диаметр (относительный) | 100-110% | 80-85% |

| Давление при работе | 0.08-0.1 МПа | 0.4-0.8 МПа |

| Температурный режим | 250-400°C | 700-850°C |

| Ключевая функция | Максимизация наполнения цилиндра | Быстрая эвакуация газов |

В многоцилиндровых двигателях суммарная площадь впускных клапанов превышает выпускные на 15-25%. Эта пропорция обеспечивает баланс между высоким крутящим моментом на средних оборотах (благодаря эффективному впуску) и стабильной детонационной стойкостью (за счет полного удаления горячих газов).

Турбомоторы: изменение классических норм

В классических атмосферных двигателях впускной клапан традиционно больше выпускного, что обусловлено необходимостью преодоления сопротивления при заполнении цилиндра воздушно-топливной смесью в условиях атмосферного давления. Уменьшенный размер выпускного клапана помогает сохранять тепло выхлопных газов, улучшая скорость их истечения и эффективность продувки цилиндров.

Турбонаддув кардинально меняет эти принципы: нагнетатель принудительно подает воздух в цилиндры под давлением, снижая зависимость от геометрии впускного клапана. Одновременно выпускные газы приобретают критическое значение – они раскручивают турбину, генерирующую boost. Это смещает акцент на управление энергией выхлопа.

Особенности клапанной геометрии в турбодвигателях

В современных турбомоторах часто наблюдается уравнивание размеров клапанов или даже превышение диаметра выпускного относительно впускного. Причины:

- Требование максимально быстрого отвода выхлопных газов для минимизации турбоямы и поддержания скорости вращения турбины

- Необходимость снижения противодавления в выпускном тракте, вызывающего перегрев и потерю мощности

- Уменьшенная потребность в площади впуска из-за принудительного нагнетания воздуха

| Параметр | Атмосферный ДВС | Турбированный ДВС |

|---|---|---|

| Соотношение клапанов | Впускной > Выпускной | Впускной ≤ Выпускной |

| Ключевой фактор | Объем воздуха на впуске | Энергия выхлопа для турбины |

| Терморежим выпуска | ~700-900°C | До 1050°C |

Конструктивные решения включают применение жаропрочных сплавов для выпускных клапанов (например, Inconel), усиление седел и изменение фаз газораспределения. В двигателях с изменяемой геометрией турбины (VGT) или twin-scroll турбонагнетателями баланс размеров особенно критичен для синхронизации импульсов выхлопа.

Влияние диаметра клапана на крутящий момент

Увеличение диаметра впускного клапана напрямую улучшает наполнение цилиндров топливовоздушной смесью на низких и средних оборотах. Большее проходное сечение снижает аэродинамическое сопротивление на впуске, позволяя двигателю эффективнее всасывать смесь. Это повышает объемный КПД и создает предпосылки для роста крутящего момента в рабочем диапазоне оборотов.

Чрезмерное увеличение впускного клапана без модификации выпускной системы нарушает баланс газообмена. Горячие отработавшие газы при высоких оборотах требуют пропорционального увеличения выпускного клапана для своевременной эвакуации. Иначе возникает "задушение" двигателя из-за остаточных газов, что снижает крутящий момент на высоких оборотах и предельную мощность.

Оптимизация для крутящего момента

Ключевое правило: впускной клапан всегда крупнее выпускного (типичное соотношение 1.15:1–1.25:1). При тюнинге двигателя на крутящий момент применяют:

- Приоритет впуска – увеличение диаметра впускного клапана до 10% даёт прирост момента на низах без потерь в надежности

- Сбалансированную модификацию – пропорциональное увеличение выпускного клапана (до 80% от впускного) сохраняет момент на высоких оборотах

- Форму тарелки – плоские профили улучшают поток на низких оборотах, вогнутые – на высоких

| Стратегия изменения диаметра | Влияние на крутящий момент | Рекомендуемое применение |

|---|---|---|

| Увеличение только впускного клапана | +8-12% на 2000-4000 об/мин -3-5% выше 6000 об/мин |

Двигатели для внедорожников, грузовиков |

| Парное увеличение клапанов (с сохранением соотношения) |

+5-7% во всем диапазоне | Спортивные атмосферные моторы |

| Уменьшение соотношения (выпуск >80% от впуска) |

-10% на низах +15% на верхах |

Гоночные двигатели с высокими оборотами |

Критически важно сохранять зазор между клапанами и стенками камеры сгорания – сокращение расстояния менее 2.5 мм провоцирует детонацию. В многоклапанных ГБЦ (3-5 клапанов на цилиндр) суммарная площадь впускных клапанов всегда превосходит выпускные, что обеспечивает стабильный момент при компактных размерах каждого клапана.

Связь размера с мощностью двигателя

Размер впускных клапанов напрямую влияет на максимальную мощность двигателя. Большая площадь впускных клапанов позволяет пропускать больший объём топливовоздушной смеси за единицу времени, что является ключевым фактором для увеличения мощности, особенно на высоких оборотах. Ограничение потока на впуске становится "бутылочным горлышком", сдерживающим потенциал мотора.

Выпускные клапаны, хотя обычно меньше впускных, также играют важную роль в оптимизации мощности. Их размер влияет на эффективность удаления отработавших газов. Слишком маленькие выпускные клапаны создают избыточное противодавление, мешая очистке цилиндра и снижая эффективность последующего такта впуска свежей смеси.

Факторы влияния размеров клапанов на мощность

Оптимальное соотношение размеров клапанов зависит от конкретных целей проектирования двигателя:

- Пиковая мощность на высоких оборотах: Требует максимально возможных впускных клапанов для обеспечения интенсивного наполнения цилиндров.

- Крутящий момент на низких и средних оборотах: Зависит от скорости потока смеси. Слишком большие впускные клапаны могут снизить скорость потока, ухудшив смесеобразование и наполнение на низах.

- Тепловая нагрузка: Выпускные клапаны меньше, так как работают в условиях экстремально высоких температур (отработавшие газы). Уменьшение размера помогает лучше отводить тепло в головку блока.

- Компоновка ГБЦ: Физические ограничения камеры сгорания и необходимость размещения свечи зажигания часто диктуют предельные размеры клапанов.

Инженеры ищут баланс, используя следующие подходы:

- Увеличение количества клапанов (3, 4, 5 на цилиндр) вместо радикального роста размеров двух клапанов.

- Применение фазовращателей и систем изменения длины впускного тракта для оптимизации потока смеси в разных режимах работы.

- Использование материалов с высокой теплопроводностью (натриевое охлаждение стержней выпускных клапанов) для компенсации температурных нагрузок.

| Параметр | Влияние на мощность | Приоритет для впускных/выпускных клапанов |

|---|---|---|

| Площадь проходного сечения | Определяет максимальный поток смеси/газов. Больше площадь → выше потенциал мощности. | Критичен для впускных (ограничивающий фактор) |

| Скорость потока | Высокая скорость улучшает смесеобразование на низах, но создаёт сопротивление на верхах. | Важен баланс для впускных |

| Эффективность продувки | Полное удаление выхлопных газов повышает КПД цикла. | Критичен для выпускных (достаточный размер) |

Таким образом, впускные клапаны обычно больше выпускных именно для максимизации потока топливовоздушной смеси – главного условия роста мощности. Однако абсолютный размер и соотношение всегда являются результатом компромисса между мощностью, моментом, тепловыми режимами и конструктивными возможностями.

Тепловые нагрузки на впускной клапан

Впускной клапан подвергается менее экстремальным тепловым воздействиям по сравнению с выпускным, так как контактирует с холодной топливовоздушной смесью (в бензиновых ДВС) или воздухом (в дизелях). Температура его рабочей части обычно не превышает 300-500°C, тогда как выпускной клапан может раскаляться до 700-900°C. Проходящий заряд активно охлаждает тарелку и ножку клапана, отводя часть тепла в цилиндр.

Несмотря на относительно умеренные температуры, тепловые нагрузки остаются критичным фактором. Локальный перегрев возникает при нарушении теплоотвода – например, из-за нагара на седле или недостаточной теплопроводности материалов. Это провоцирует коробление тарелки, прогар кромок и ускоренную эрозию. Особенно опасны детонационные процессы: ударные волны резко увеличивают теплопередачу от газов к металлу.

Факторы, влияющие на температурный режим

- Состав смеси: Бедные смеси повышают температуру сгорания, усиливая нагрев.

- Частота вращения коленвала: Рост оборотов сокращает время контакта с охлаждающей смесью.

- Качество распыла топлива: Крупные капли топлива при испарении дополнительно охлаждают клапан.

- Геометрия каналов: Турбулентность потока улучшает теплоотдачу.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Температура тарелки (°C) | 300-500 | 700-900 |

| Основной источник нагрева | Горючая смесь после воспламенения | Раскаленные выхлопные газы |

| Ключевой способ охлаждения | Теплоотвод через седло и стержень | Теплоотвод через седло + полый стержень с натриевым наполнителем |

Для компенсации нагрузок применяют специальные сплавы (хромомарганцевые, хромоникелевые), а также интерференционные посадки в направляющих втулках, обеспечивающие микроскопический проворот клапана для равномерного износа. В высокофорсированных моторах стержни иногда покрывают алюминиевой бронзой для улучшения теплоотвода к направляющим.

Экстремальный нагрев выпускного клапана

Выпускной клапан подвергается прямому воздействию раскалённых отработавших газов, температура которых достигает 800–950°C в бензиновых двигателях и 600–800°C в дизельных. Контакт с такими средами происходит на каждом такте выпуска, что создаёт непрерывную термическую нагрузку. Тепло не успевает эффективно отводиться за короткие циклы работы, приводя к локальному перегреву тарелки клапана и ножки.

Критический нагрев усугубляется химически агрессивным составом выхлопных газов, содержащих остатки несгоревшего топлива, сажу и кислотные соединения. Это провоцирует окисление металла, коррозию и эрозию поверхностей. Наиболее уязвимы зоны кромки тарелки и седла клапана, где концентрируются тепловые напряжения.

Последствия и конструктивные решения

Экстремальные температуры вызывают:

- Прогары тарелки из-за потери прочности металла

- Деформацию стержня с нарушением геометрии привода

- Ускоренный износ направляющей втулки и седла

Для компенсации применяют:

- Жаропрочные материалы: сплавы на основе никеля (Inconel) с добавлением хрома, кобальта и вольфрама

- Полые стержни с натриевым охлаждением: жидкий натрий внутри полости переносит тепло от тарелки к ножке

- Напыление защитных покрытий: алюминиевая керамика или стеллит на поверхность тарелки

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Температурный режим | 200–500°C | 600–950°C |

| Тип сплава | Хромомарганцевая сталь | Никель-хромовые суперсплавы |

| Система охлаждения | Естественная конвекция | Принудительная (натрий/масляные каналы ГБЦ) |

Система охлаждения головки блока цилиндров

Головка блока цилиндров (ГБЦ) подвергается экстремальным тепловым нагрузкам из-за непосредственного контакта с камерами сгорания и горячими выхлопными газами. Температура в зоне выпускных клапанов может достигать 800-900°C, а неравномерный нагрев вызывает термические напряжения. Без эффективного охлаждения это неизбежно приводит к деформации посадочных седел клапанов, прогарам прокладки ГБЦ, образованию трещин в перемычках между клапанами и ускоренному износу направляющих втулок.

Конструктивно система охлаждения ГБЦ интегрирована с общей рубашкой охлаждения двигателя через специальные каналы в блоке цилиндров и прокладке ГБЦ. Основной теплоотвод происходит через сеть каналов, окружающих критические зоны: камеры сгорания, направляющие втулки клапанов и свечные колодцы. Циркуляция охлаждающей жидкости (ОЖ) в этих каналах обеспечивает равномерное распределение тепла и предотвращает локальный перегрев.

Конструктивные особенности и ключевые аспекты

Интенсивность охлаждения ГБЦ зависит от нескольких факторов:

- Конфигурация водяной рубашки: Сложная сеть каналов проектируется для приоритетного охлаждения зон выпускных клапанов и перемычек.

- Направление потока ОЖ: В современных двигателях часто применяется параллельная схема подачи, когда ОЖ подается сразу и в блок, и в ГБЦ для снижения тепловой нагрузки на верхнюю часть.

- Материалы: Использование алюминиевых сплавов (высокая теплопроводность) вместо чугуна улучшает теплоотвод.

Распространенные проблемы при нарушении охлаждения ГБЦ:

- Деформация плоскости привалочной поверхности ГБЦ (требует шлифовки).

- Прогар прокладки между блоком и ГБЦ (смешивание ОЖ и масла или попадание газов в систему охлаждения).

- Трещины в перемычках между клапанами (особенно в зоне выпускных каналов).

- Зависание клапанов из-за коксования масла в перегретых направляющих втулках.

| Элемент ГБЦ | Риск при перегреве | Способ охлаждения |

|---|---|---|

| Седла выпускных клапанов | Прогар кромки, усадка | Прямой контакт с ОЖ через каналы в перемычках |

| Свечные колодцы | Калильное зажигание | Кольцевые каналы с циркулирующей ОЖ |

| Перемычки между клапанами | Термические трещины | Усиленные водяные каналы, дополнительные форсунки |

Для форсированных двигателей применяются дополнительные решения: форсунки охлаждения днища поршней (снижают общую температуру в ЦПГ), увеличенные сечения каналов в ГБЦ, отдельные контуры охлаждения или использование высокотеплоемких марок ОЖ. Контроль температуры обеспечивается термостатом и датчиками, а эффективность системы напрямую влияет на ресурс клапанов, особенно выпускных, работающих в наиболее жестких условиях.

Роль направляющих втулок клапанов

Направляющие втулки обеспечивают точное линейное перемещение клапанов в головке блока цилиндров, предотвращая их поперечное биение и перекос. Они воспринимают боковые нагрузки от коромысел или толкателей при открытии/закрытии, гарантируя герметичность посадки тарелки в седло. Без них клапан не смог бы сохранять соосность с седлом, что привело бы к утечкам газов, прогару и разрушению деталей.

Изготавливаются преимущественно из чугуна, бронзы или металлокерамики с высокой износостойкостью и теплопроводностью. Зазор между втулкой и стержнем клапана критичен: слишком малый вызывает заклинивание от теплового расширения, увеличенный – утечку масла в камеру сгорания и нестабильную работу. Для выпускных клапанов особенно важна эффективная смазка без коксования, так как они работают в экстремальных температурных условиях.

Ключевые функции и требования

- Стабилизация положения: Фиксация геометрической оси клапана при динамических нагрузках до 3000 об/мин.

- Теплоотвод: Отвод 20-25% тепла от стержня выпускного клапана к ГБЦ.

- Контроль смазки: Удержание оптимального масляного слоя для снижения трения без пропуска излишков в камеру сгорания.

| Параметр | Впускной клапан | Выпускной клапан |

| Температурная нагрузка на втулку | 150-250°C | 300-500°C |

| Критичность зазора | Средняя (риск масложора) | Высокая (риск задиров и заклинивания) |

| Материал втулки | Чугун, бронза | Жаростойкая бронза, металлокерамика |

Для выпускных клапанов часто применяют втулки с канавками или лабиринтными уплотнениями, снижающими проникновение раскалённых газов в зазор. При ремонте обязательна совместная замена втулок и клапанов с последующей притиркой седел для восстановления геометрии.

Конструкция седел клапанов

Седла клапанов представляют собой кольцевые элементы, запрессованные или интегрированные в ГБЦ, формирующие герметичную посадочную поверхность для тарелок клапанов. Их основная функция – обеспечение плотного прилегания клапана при закрытии, что критично для компрессии, эффективного газообмена и отвода тепла от клапана, особенно выпускного.

Материал седел должен обладать высокой износостойкостью, термостойкостью и теплопроводностью. Для впускных седел часто применяют чугун или легированную сталь, тогда как выпускные, работающие в условиях экстремальных температур (до 800-900°C) и агрессивных выхлопных газов, изготавливают из жаропрочных сплавов на основе кобальта или никеля, иногда с напылением твердых сплавов (стеллит).

Ключевые особенности и отличия

Конструктивно седла для впускных и выпускных клапанов различаются:

- Ширина контактной поверхности: У выпускных клапанов седло обычно шире для улучшения теплоотвода от раскаленной тарелки клапана к ГБЦ.

- Углы фасок: Стандартно используются три угла (например, 30°/45°/60°). Основной угол (45° или 30°) одинаков, но вспомогательные углы могут варьироваться для оптимизации потока газов (впуск) или очистки седла от нагара (выпуск).

- Расположение: Впускные седла часто смещены относительно направляющих втулок для создания турбулентности топливовоздушной смеси, выпускные – для защиты от прогорания.

| Параметр | Впускное седло | Выпускное седло |

|---|---|---|

| Материал | Чугун, легированная сталь | Кобальтовые/никелевые сплавы, стеллит |

| Ширина рабочей поверхности | Уже (1.2-2.0 мм) | Шире (1.8-2.5 мм) |

| Тепловая нагрузка | Умеренная (до 300°C) | Экстремальная (до 900°C) |

| Ключевая функция | Герметичность, минимизация сопротивления потоку | Герметичность, максимальный теплоотвод |

Технология установки седел включает:

- Прессовку: Седла с натягом запрессовываются в расточенные посадочные места ГБЦ. Для алюминиевых головок обязательна из-за разницы ТКР.

- Интеграцию: В чугунных ГБЦ седла могут быть частью отливки, но часто усиливаются вставками.

- Механическую обработку: После установки седла притираются к клапанам и фрезеруются для формирования точных фасок.

Для выпускных седел критично применение интерферентной посадки – наружный диаметр вставки больше отверстия в ГБЦ, что исключает выпадение при тепловом расширении. Дополнительно могут использоваться стопорные штифты или развальцовка края гнезда.

Пружины клапанов: распределение усилий

Пружины клапанов обеспечивают плотное закрытие тарелки клапана в седло после действия кулачка распредвала, предотвращая утечки газов. Их жесткость и предварительное усилие напрямую влияют на герметичность камеры сгорания и точность фазировки газораспределения. Недостаточное усилие вызывает зависание клапанов, а избыточное – ускоренный износ кулачков и толкателей.

Усилие пружин для выпускного клапана всегда выше, чем для впускного. Это обусловлено необходимостью преодолевать давление отработавших газов при открытии и противодействовать инерционным силам на высоких оборотах. Распределение нагрузок оптимизируют под конкретный режим работы двигателя, учитывая температуру, частоту вращения и инерционные характеристики клапанного механизма.

Факторы влияния на усилие пружин

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Среднее усилие пружины | 20-35 кгс | 30-50 кгс |

| Критический фактор | Инерция при закрытии | Давление газов + инерция |

| Температурное воздействие | Умеренное (~150°C) | Экстремальное (до 800°C) |

Конструктивные решения для стабилизации усилий включают:

- Двойные пружины со встречной навивкой – снижают резонансные колебания

- Коническая форма витков – предотвращает складывание при сжатии

- Переменный шаг навивки – оптимизирует усилие в разных точках хода

Особое внимание уделяется пружинам выпускных клапанов: термоупрочненные стали (типа SilChrome) и защитные покрытия компенсируют снижение жесткости при нагреве. Неравномерное распределение усилий между параллельными пружинами контролируется калибровкой на специализированных стендах.

Газораспределительные механизмы OHV и OHC

Механизм OHV (OverHead Valve) размещает распределительный вал в блоке цилиндров. Привод клапанов осуществляется через толкатели, штанги и коромысла. Такая конструкция проще в производстве и ремонте, но ограничивает максимальные обороты из-за инерции подвижных элементов. OHV традиционно применяется в американских V-образных двигателях и моторах, где компактность не критична.

В механизме OHC (OverHead Camshaft) распредвал расположен в головке блока цилиндров. Это исключает штанги, уменьшая массу деталей и инерционность. OHC разделяется на SOHC (один распредвал) и DOHC (два распредвала). Конструкция обеспечивает точное управление клапанами, высокие обороты и лучшее наполнение цилиндров, но сложнее в обслуживании.

Сравнение характеристик

| Критерий | OHV | OHC |

|---|---|---|

| Стоимость производства | Ниже | Выше (особенно DOHC) |

| Максимальные обороты | Ограничены | Выше на 15-25% |

| Шумность | Выше из-за штанг | Ниже |

| Обслуживание | Требует регулировки зазоров | Проще при наличии гидрокомпенсаторов |

Размеры клапанов: В OHC-двигателях впускные клапаны всегда крупнее выпускных (на 20-40%), так как для наполнения цилиндра воздушно-топливной смесью требуется большая пропускная способность. В OHV это правило также действует, но ограничения конструкции часто уменьшают разницу в диаметрах.

Ключевые преимущества OHC проявляются в:

- Возможности размещения 4-5 клапанов на цилиндр

- Применении систем изменения фаз газораспределения

- Оптимизации формы камеры сгорания

Распредвалы с переменными фазами

Впускные клапаны традиционно имеют больший диаметр, чем выпускные. Это обусловлено необходимостью обеспечить эффективное заполнение цилиндров топливовоздушной смесью (для бензиновых двигателей) или воздухом (для дизельных), что требует значительного проходного сечения. Выпускным клапанам, работающим с уже отработавшими газами под давлением, такой большой размер не нужен.

Для дальнейшей оптимизации газообмена на разных режимах работы двигателя были разработаны системы изменения фаз газораспределения (VVT - Variable Valve Timing, VCT - Variable Camshaft Timing). Эти системы динамически регулируют момент открытия и закрытия клапанов, не меняя продолжительность их открытия (в базовых системах).

Принцип работы и реализация

Основной принцип систем VVT/VCT заключается в возможности поворачивать распределительный вал относительно его приводной звезды (шестерни) в определенном диапазоне углов. Это достигается с помощью специального фазовращателя, установленного на конце вала.

Типичные конфигурации:

- Изменение фаз на впуске (Intake VVT): Самый распространенный и эффективный вариант, так как позволяет гибко управлять процессом наполнения цилиндров.

- Изменение фаз на выпуске (Exhaust VVT): Часто используется совместно с впускным VVT для еще более тонкой настройки газообмена и управления перекрытием клапанов.

- Независимое изменение фаз на впуске и выпуске (Dual Independent VVT): Наиболее продвинутые системы, обеспечивающие максимальную гибкость управления.

Управление: Поворотом фазовращателя управляет электронный блок управления двигателем (ЭБУ) через электромагнитный клапан (соленоид). Клапан регулирует подачу моторного масла под давлением в полости фазовращателя, заставляя его ротор (связанный с валом) поворачиваться относительно корпуса (связанного с приводом).

Ключевые преимущества систем VVT/VCT:

| Область | Преимущество | Механизм достижения |

|---|---|---|

| Производительность | Увеличение крутящего момента и мощности | Оптимальное наполнение цилиндров на разных оборотах: "раннее" открытие впуска на высоких оборотах для лучшего наполнения, "позднее" на низких для предотвращения обратного выброса смеси. |

| Экономичность | Снижение расхода топлива | Улучшение эффективности сгорания, снижение насосных потерь (особенно на частичных нагрузках за счет использования стратегий, подобных циклу Миллера/Аткинсона - позднее закрытие впускных клапанов). |

| Экология | Снижение вредных выбросов | Более полное и эффективное сгорание топлива, улучшенная работа системы рециркуляции отработавших газов (EGR) за счет управления перекрытием клапанов. |

| Улучшение характеристик | Повышение эластичности двигателя | Улучшение тяги на низких и средних оборотах, более плавная и предсказуемая динамика разгона. |

| Гибкость | Адаптация к условиям | Оптимизация работы под разные режимы (холодный пуск, прогрев, работа кондиционера, качество топлива). |

Многоклапанные головки: 2, 3, 4, 5 клапанов

Количество клапанов на цилиндр критически влияет на эффективность газообмена. Двухклапанные системы (один впускной, один выпускной) исторически доминировали благодаря простоте, но ограничивают пропускную способность на высоких оборотах.

Многоклапанные конструкции решают эту проблему, увеличивая суммарную площадь сечения клапанов. Впускные клапаны всегда крупнее выпускных в любой конфигурации, так как для наполнения цилиндра требуется больший поток менее плотной смеси, чем для вывода отработавших газов под давлением.

Эволюция конфигураций

- 2 клапана (1 впускной + 1 выпускной): Впускной клапан на 20-40% больше выпускного. Простота, надежность, низкая стоимость ремонта, но ограниченная мощность на высоких оборотах.

- 3 клапана (2 впускных + 1 выпускной): Суммарная площадь впуска увеличивается на 30-50% против двухклапанной схемы. Частый компромисс между эффективностью и сложностью (например, некоторые двигатели Mercedes, Toyota).

- 4 клапана (2 впускных + 2 выпускных): Стандарт для современных двигателей. Позволяет использовать крупные впускные клапаны (каждый ~75-85% размера впускного в 2-клапанной системе) и компактные выпускные. Обеспечивает лучшее наполнение, охлаждение и распределение смеси.

- 5 клапанов (3 впускных + 2 выпускных): Пиковая эффективность (Audi, Toyota, Ferrari). Максимальная площадь впуска (впускные клапаны еще мельче, но их три) улучшает наполнение на высоких оборотах. Сложность конструкции и высокая стоимость ограничивают распространение.

| Конфигурация | Площадь впуска* | Площадь выпуска* | Ключевые преимущества | Недостатки |

| 2 клапана | 100% (база) | ~60-80% от впускного | Простота, надежность | Ограниченный газообмен |

| 3 клапана | 130-150% | ~70-90% от впускного | Улучшенный впуск | Асимметрия, сложность ГРМ |

| 4 клапана | 150-180% | 120-140% | Баланс эффективности и стоимости | Сложнее 2-клапанной |

| 5 клапанов | 180-220% | 140-160% | Максимальная мощность на высоких оборотах | Высокая сложность, цена, шум |

*Примерное соотношение суммарной площади клапанов относительно базовой 2-клапанной системы с одним цилиндром.

Системы изменения геометрии впуска

Системы изменения геометрии впускного тракта разработаны для оптимизации наполнения цилиндров воздухом на разных режимах работы двигателя. Они компенсируют ограничения фиксированной геометрии впуска, где конструкция коллектора может обеспечивать максимальный крутящий момент только в узком диапазоне оборотов. Эти системы динамически адаптируются под текущие нагрузки, повышая эффективность двигателя.

Принцип работы основан на изменении длины или сечения впускных каналов с помощью управляемых заслонок или переключаемых камер. На низких оборотах активируется длинный путь коллектора для усиления инерционного наддува и улучшения смесеобразования, что увеличивает крутящий момент. На высоких оборотах включается короткий канал для минимизации аэродинамических потерь и максимального наполнения цилиндров.

Основные типы систем:

- Переключаемая длина коллектора: Два контура (длинный/короткий) с электромагнитным или вакуумным переключением

- Регулируемые заслонки в каналах: Вихревые или тангенциальные заслонки, изменяющие характер потока воздуха

- Системы с переменным сечением: Конусные регуляторы, плавно сужающие/расширяющие проходное сечение

- Комбинированные решения: Сочетание изменения длины и сечения (например, BMW DISA, Toyota ACIS)

Влияние геометрии на режимы работы:

| Режим работы | Конфигурация | Эффект |

|---|---|---|

| Низкие/средние обороты (до 4000 об/мин) | Длинный коллектор, уменьшенное сечение | Рост крутящего момента до 15%, стабилизация холостого хода |

| Высокие обороты (свыше 4500 об/мин) | Короткий коллектор, максимальное сечение | Прирост мощности 5-10%, улучшенное наполнение цилиндров |

Каналы в ГБЦ: впускные VS выпускные

Впускные каналы всегда имеют больший диаметр по сравнению с выпускными. Это обусловлено фундаментальным различием в физике процессов: для наполнения цилиндра топливовоздушной смесью (ТВС) требуется большой объём газа при относительно низком давлении и скорости. Увеличенное сечение минимизирует сопротивление потоку, обеспечивая максимальный объём поступающей смеси.

Выпускные каналы проектируются существенно уже, так как отработавшие газы покидают цилиндр под высоким давлением и температурой, обладая значительно большей кинетической энергией. Сужение канала способствует поддержанию высокой скорости потока выхлопных газов, что улучшает продувку цилиндра и эффективность работы турбокомпрессора (при его наличии).

Ключевые различия и характеристики

Основные отличия в конструкции и функциях:

- Геометрия сечения: Впускные – крупнее, часто сложной формы (вихревые, прямые), выпускные – компактнее, обычно прямые для минимизации теплопотерь.

- Тепловая нагрузка: Выпускные каналы подвержены экстремальному нагреву (до 900-1000°C), что требует особых сплавов ГБЦ и усиленного охлаждения вокруг них. Впускные работают в "холодном" режиме.

- Аэродинамика: Впускные оптимизируются для ламинарного/вихревого течения смеси, выпускные – для быстрого отвода газов без обратных токов.

Влияние на производительность:

- Увеличение впускного канала повышает наполняемость цилиндра на низких и средних оборотах.

- Оптимизация выпускного канала снижает сопротивление выхлопу, критичное для высоких оборотов и турбодвигателей.

- Дисбаланс размеров (чрезмерно широкий выпуск) вызывает падение скорости потока, ухудшая инерционный наддув.

| Параметр | Впускной канал | Выпускной канал |

|---|---|---|

| Диаметр | Больший (на 15-40%) | Меньший |

| Температура газа | 50-120°C | 600-1000°C |

| Ключевая задача | Максимальный объёмный КПД | Скоростная продувка цилиндра |

| Роль для турбины | Вторична | Определяющая (раскрутка крыльчатки) |

Подбор соотношения размеров – компромисс между низкооборотной тягой и мощностью на высоких оборотах. В турбированных моторах эта разница менее выражена из-за принудительного надува.

Профили кулачков распредвала

Конструкция кулачков напрямую определяет фазы газораспределения и динамику работы клапанов. Профиль впускного кулачка проектируется для максимального заполнения цилиндров топливно-воздушной смесью, что требует длительного периода открытия клапана и плавного изменения скорости подъёма. Это обеспечивает минимальные гидравлические потери и инерционное сопротивление потока.

Выпускной кулачок оптимизирован под эффективное удаление отработавших газов при высоком противодавлении в выпускном тракте. Его профиль обычно предусматривает более резкий начальный подъём клапана для быстрого открытия проходного сечения, но сокращённую продолжительность фазы по сравнению с впускным. Такая асимметрия снижает риск неполного закрытия клапана при высоких оборотах двигателя.

Ключевые отличия профилей

- Продолжительность фазы: Впускные кулачки имеют увеличенную длительность открытия для улучшения наполнения цилиндров.

- Форма подъёма: Впускной профиль – плавный с максимальной высотой кулачка, выпускной – с ускоренным начальным подъёмом.

- Высота подъёма клапана: Обычно выше у впускных кулачков из-за большего диаметра тарелки клапана.

| Параметр | Впускной кулачок | Выпускной кулачок |

|---|---|---|

| Угол открытия клапана | Раннее открытие до ВМТ | Позднее закрытие после ВМТ |

| Скорость подъёма | Плавная, минимизация турбулентности | Быстрая начальная фаза для преодоления давления газов |

| Тепловая нагрузка | Умеренная | Критическая (требует зазоров) |

Современные системы изменения фаз газораспределения (например, VTEC, VANOS) динамически адаптируют профиль работы кулачков под режим работы двигателя, компенсируя компромиссы между эффективностью на низких и высоких оборотах.

Влияние размеров на тепловые зазоры

Тепловой зазор в клапанном механизме – это расстояние между кулачком распредвала и толкателем (или коромыслом) при холодном двигателе. Он необходим для компенсации линейного расширения деталей при нагреве. Неправильно выставленный зазор приводит к снижению эффективности работы двигателя и возможным поломкам.

Размеры клапанов, в частности диаметр тарелки, напрямую не влияют на величину теплового зазора. Однако, косвенно, через тепловые нагрузки, размеры клапанов играют роль. Впускной клапан, имея большую площадь тарелки, но работая в условиях меньших температур, расширяется меньше. Выпускной клапан меньше по размеру, но нагревается значительно сильнее, что требует большего теплового зазора.

Ключевые аспекты влияния

Температурное расширение: Выпускной клапан подвергается воздействию раскалённых выхлопных газов (до 800-900°C), тогда как впускной охлаждается поступающей топливно-воздушной смесью (250-400°C). Больший нагрев вызывает значительное удлинение стержня выпускного клапана, что требует увеличенного зазора.

Материалы и конструкция: Для компенсации высоких температур выпускные клапаны часто изготавливают из жаропрочных сталей или биметаллических сплавов. Несмотря на это, их абсолютное удлинение при нагреве превышает показатели впускных из-за разницы температурного градиента.

Типичные значения зазоров:

| Тип клапана | Диапазон тепловых зазоров (мм) | Фактор влияния |

|---|---|---|

| Впускной | 0.15 - 0.25 | Умеренный нагрев |

| Выпускной | 0.25 - 0.40 | Экстремальный нагрев |

Последствия некорректных зазоров:

- Слишком малый зазор у выпускного клапана: нарушение герметичности, прогар тарелки.

- Слишком большой зазор у впускного: снижение фазы впуска, потеря мощности.

Регулировка всегда выполняется согласно спецификациям производителя, где для выпускных клапанов указаны повышенные значения. Это прямое следствие их меньшего размера, но большей термической нагрузки.

Деформация клапанов при перегреве

При перегреве двигателя клапаны подвергаются экстремальным термическим нагрузкам, превышающим их конструкционные пределы. Металл теряет прочность, пластичность и начинает деформироваться под действием усилия пружин и давления газов. Особенно критично это для выпускных клапанов, работающих в зоне высоких температур выхлопных газов.

Деформация проявляется в искривлении стержня, короблении тарелки или изменении геометрии фаски. Это нарушает плотность прилегания клапана к седлу, приводя к прогару, падению компрессии, пропускам газов и разрушению деталей ГРМ. В тяжелых случаях заклинивший клапан провоцирует столкновение поршня с тарелкой.

Сравнение деформации впускных и выпускных клапанов

Хотя впускные клапаны крупнее (для максимального заполнения цилиндров), выпускные деформируются чаще из-за:

- Рабочих температур до 850°C против 350-500°C у впускных

- Ограниченного охлаждения (впускные охлаждаются топливовоздушной смесью)

- Постоянного воздействия агрессивных выхлопных газов

Факторы, усугубляющие деформацию:

- Недостаток тепловых зазоров в механизме ГРМ

- Детонация и калильное зажигание

- Низкое качество топлива или масла

- Дефекты системы охлаждения

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Риск деформации при перегреве | Умеренный | Высокий |

| Критическая зона | Стержень и кромка тарелки | Переход стержня в тарелку |

| Типичные последствия | Неплотное прилегание | Прогары, отрыв тарелки |

Для предотвращения деформации применяют жаропрочные сплавы (для выпускных – никель-хромовые), полые стержни с натриевым охлаждением, точную обработку седел и контроль тепловых режимов двигателя. После перегрева обязательна проверка геометрии клапанов и прилегания фасок.

Прогар тарелки: причины и последствия

Прогар тарелки клапана – критическое повреждение рабочей поверхности, при котором образуется сквозное отверстие или глубокие эрозии. Чаще всего страдает выпускной клапан из-за постоянного контакта с раскалёнными выхлопными газами (до 1000°C). Физическая деформация нарушает герметичность прилегания к седлу.

Основным следствием становится потеря компрессии в цилиндре. Двигатель начинает троить, теряет мощность, увеличивается расход топлива и масла. Несгоревшая топливно-воздушная смесь попадает в выпускной тракт, что может вызвать хлопки в глушителе или повреждение катализатора.

Ключевые причины разрушения

- Перегрев клапана из-за неисправности системы охлаждения, работы на обеднённой смеси или позднего зажигания

- Неправильная регулировка зазора (особенно недостаточный тепловой зазор)

- Деформация стержня или износ направляющей втулки

- Накопление нагара на седле клапана, нарушающее теплоотвод

- Кавитационная эрозия от вибраций при неполном закрытии

- Усталость металла при превышении эксплуатационного ресурса

Критические последствия прогара:

- Прорыв газов в соседние цилиндры через коллектор

- Оплавление кромки поршня при контакте с горящими газами

- Разрушение каталитического нейтрализатора несгоревшим топливом

- Задиры на зеркале цилиндра из-за смывания масляной плёнки

- Полное заклинивание клапана с риском встречи с поршнем

| Параметр | Влияние на прогар |

|---|---|

| Материал клапана | Выпускные клапаны из жаропрочных сталей (40Х10С2М, ЭИ107) менее подвержены прогару |

| Температура выхлопа | Превышение 850°C увеличивает риск деформации тарелки |

| Состояние седла | Биение более 0.05 мм ускоряет износ тарелки |

Эксплуатация двигателя с прогоревшим клапаном приводит к лавинообразному нарастанию повреждений. Уже через 500-1000 км пробега возможны необратимые разрушения поршневой группы и головки блока, требующие капитального ремонта.

Интерференция двигателя и клапаны

Интерференция в двигателе возникает, когда траектории движения поршня и клапанов пересекаются в одной точке пространства цилиндра. Это означает, что при нарушении синхронизации газораспределительного механизма (например, обрыве ремня ГРМ) поршень и клапаны могут столкнуться. В таких двигателях клапаны в максимально поднятом положении оказываются в зоне, которую проходит поршень в верхней мертвой точке (ВМТ).

Впускные клапаны обычно имеют больший диаметр тарелки, чем выпускные, что увеличивает их массу и площадь поверхности. При интерференционном столкновении именно крупные впускные клапаны чаще получают критические повреждения: деформацию ножки, отрыв тарелки или разрушение седла. Хотя выпускные клапаны меньше и прочнее из-за работы в высокотемпературной среде, они также не застрахованы от последствий удара.

Последствия и особенности интерференционных двигателей

Столкновение поршня с клапанами приводит к катастрофическим повреждениям:

- Деформация или разрушение клапанов (особенно впускных из-за размеров)

- Повреждение поршней, шатунов и коленвала

- Разрушение направляющих втулок и седел клапанов

Роль ремня ГРМ критична: его обрыв или перескакивание зубьев в интерференционном моторе гарантирует удар клапанов о поршень. Это требует строгого соблюдения регламента замены ремня и натяжных роликов.

Сравнение впускных и выпускных клапанов в контексте интерференции:

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Размер тарелки | Больше (на 15-30%) | Меньше |

| Риск при ударе | Выше из-за площади и массы | Ниже, но критичен для седла |

| Типичные повреждения | Изгиб ножки, скол тарелки | Прогар, заклинивание |

Конструктивно интерференционные двигатели позволяют достичь высокой степени сжатия и эффективного наполнения цилиндров, но их надежность напрямую зависит от исправности ГРМ. В неинтерференционных моторах зазор между поршнем и клапанами в ВМТ исключает столкновение даже при сбое синхронизации.

Притирка клапанов: особенности процесса

Притирка клапанов – обязательная процедура при ремонте головки блока цилиндров, направленная на восстановление герметичности седла и тарелки. Она компенсирует естественный износ, микротрещины и коробления поверхностей, предотвращая прорыв газов и потерю компрессии. Тщательность выполнения напрямую влияет на мощность двигателя, расход топлива и стабильность работы.

Процесс основан на механическом удалении тончайшего слоя металла с помощью абразивной пасты и возвратно-вращательных движений клапана относительно седла. Ключевое значение имеет правильный подбор зернистости пасты (грубая для первичной обработки, мелкая для финишной) и контроль равномерности образующейся матовой полосы контакта по всей окружности.

Этапы и правила качественной притирки

Последовательность действий:

- Очистка поверхностей: Удаление нагара с тарелки клапана и седла с помощью металлической щётки или химических средств.

- Нанесение абразива: Равномерное распределение небольшого количества грубой пасты по фаске седла клапана (не на сам клапан!).

- Первичная притирка:

- Клапан вставляется в направляющую втулку.

- Используется притирочный инструмент (присоска с ручкой) или дрель на малых оборотах.

- Выполняются короткие возвратно-вращательные движения (1/4 оборота вперед-назад) с легким прижимом. Периодически клапан приподнимается для обновления пасты.

- Промежуточная очистка: Полное удаление остатков грубой пасты и продуктов износа бензином или керосином.

- Финишная притирка: Повторение пункта 3 с использованием мелкозернистой пасты до образования сплошной матовой полосы шириной 1.0-2.5 мм (зависит от двигателя).

- Финальная мойка: Тщательная очистка клапанов, седел и направляющих втулок от ВСЕХ остатков абразива.

Критерии контроля качества:

| Параметр | Требование | Метод проверки |

|---|---|---|

| Ширина контактной полосы | Согласно спецификации двигателя (обычно 1.0-2.5 мм) | Визуальный осмотр после притирки |

| Равномерность полосы | Непрерывная матовая полоса по всей окружности без разрывов | Визуальный осмотр |

| Герметичность | Отсутствие протечек | Проливка головы бензином/керосином или проверка на разрежение |

| Чистота поверхностей | Полное отсутствие абразивной пасты | Тщательная промывка и осмотр |

Важные замечания: Притирка эффективна только при исправных направляющих втулках клапанов (отсутствие чрезмерного люфта). Сильно поврежденные или прогоревшие клапаны/седла требуют фрезерования или замены. Использование электроинструмента ускоряет процесс, но требует аккуратности во избежание перекоса и неравномерного износа. Применение чрезмерного усилия или избытка пасты приводит к образованию канавок и снижению ресурса узла.

Замена клапанов: подбор по размерам

При замене клапанов критически важно соблюдать геометрические параметры оригинала. Основное внимание уделяется диаметру тарелки, длине стержня и углу фаски. Неверный подбор приведет к нарушению герметичности камеры сгорания, изменению фаз газораспределения и ускоренному износу седел или направляющих втулок.

Впускные клапаны всегда имеют больший диаметр тарелки по сравнению с выпускными – это ключевое различие при подборе. Использование неподходящего типа (впускного вместо выпускного или наоборот) физически невозможно из-за разницы в размерах и спровоцирует мгновенное разрушение ГРМ. При модернизации двигателя допускается установка увеличенных клапанов только после расточки седел.

Ключевые параметры для подбора

Обязательные характеристики:

- Диаметр тарелки – замеряется штангенциркулем (строго соответствует старым клапанам).

- Длина стержня – влияет на высоту подъема и тепловой зазор.

- Угол рабочей фаски (обычно 45° или 30°) – должен совпадать с углом седла.

Дополнительные критерии:

- Материал изготовления (сталь, титановые сплавы для форсированных ДВС).

- Тип крепления пружины (канавка под сухари).

- Диаметр стержня (допустимое отклонение ≤0.01 мм).

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Диаметр тарелки | На 20-40% больше | Меньше |

| Термостойкость | Стандартная | Повышенная (жаропрочные сплавы) |

При установке новых клапанов обязательна притирка фасок к седлам и контроль герметичности керосином. Замена всегда выполняется комплектом на весь цилиндр, даже при повреждении одного элемента.

Измерение диаметра тарелки штангенциркулем

Для замера диаметра тарелки клапана расположите инструмент перпендикулярно оси стержня. Губки штангенциркуля должны плотно охватывать край тарелки в самой широкой части, избегая контакта с фасками или закруглениями. Фиксируйте измерительную рамку при легком сопротивлении, не допуская перекоса или деформации детали.

Снимите показания с основной шкалы и нониуса, суммируя целые миллиметры с долями. Для точности повторите замер в 2-3 точках по окружности, особенно при подозрении на эллипсность. Запишите максимальное значение – оно соответствует номинальному диаметру тарелки.

Особенности для разных типов клапанов

- Впускные: Больший диаметр требует широко разведённых губок штангенциркуля. Контролируйте параллельность измерительных плоскостей.

- Выпускные: Меньший размер упрощает замер, но повышает требования к чистоте поверхности – удалите нагар перед измерением.

| Фактор | Влияние на точность |

|---|---|

| Износ кромок губок | Завышает результат на 0.05-0.1 мм |

| Перекос инструмента | Даёт погрешность до 0.3 мм |

| Загрязнение тарелки | Искажает данные на 0.02-0.05 мм |

Важно: При диагностике износа сравнивайте полученные значения с паспортным диаметром. Разница свыше 0.15 мм для впускных или 0.1 мм для выпускных клапанов указывает на необходимость замены или притирки.

Диагностика деформации стержней

Деформация стержня клапана – критическая неисправность, приводящая к нарушению геометрии ГРМ, утечкам компрессии и риску заклинивания двигателя. Основными причинами выступают термические перегрузки (детонация, неправильное зажигание), механические повреждения (обрыв ремня ГРМ, удар поршня) или усталость металла при превышении ресурса.

Первичная диагностика включает визуальный осмотр стержня на предмет искривления и измерение биения индикаторным нутромером. Допустимое радиальное биение обычно не превышает 0.01-0.05 мм. Катастрофическую деформацию легко выявить прокаткой стержня по идеально ровной поверхности (например, стеклу) – искривлённый клапан будет "качаться".

Методы точного контроля

Для объективной оценки применяются специализированные методы:

- Измерение микрометром в контрольных точках (у тарелки, в средней части, у торца стержня) с сравнением с номинальным диаметром.

- Проверка на синусной линейке с индикатором: клапан устанавливается на призмы, индикатор фиксирует отклонение при вращении.

- Оптическое сканирование на координатно-измерительных машинах (КИМ) для построения 3D-модели и выявления микродеформаций.

Последствия эксплуатации деформированного клапана:

| Симптом | Причина | Риск |

| Потеря компрессии | Неплотное прилегание тарелки к седлу | Падение мощности, троение |

| Ускоренный износ направляющей | Эксцентричное движение стержня | Зависание клапана, задиры |

| Нарушение теплопередачи | Плохой контакт стержня с направляющей | Прогар тарелки |

Важно! Клапаны с любой степенью деформации стержня не подлежат ремонту и подлежат обязательной замене. Попытки правки (рихтовки) недопустимы из-за изменения кристаллической решётки металла и гарантированного повторного искривления под нагрузкой.

Высотная разница между клапанами

Впускной клапан обычно имеет большую высоту стержня по сравнению с выпускным. Эта разница обусловлена геометрией головки клапана: впускная тарелка крупнее для максимального заполнения цилиндра топливовоздушной смесью, что требует удлинения стержня для сохранения идентичного хода клапана в механизме ГРМ. Выпускной клапан, несмотря на меньший диаметр тарелки, проектируется короче из-за иных тепловых и прочностных требований.

Разница в высоте стержней критична для правильной работы газораспределительного механизма. При идентичной высоте установки клапанов в головке блока впускной клапан выступал бы выше, нарушая синхронность работы коромысел или толкателей. Производители компенсируют разницу высот стержней через конструкцию седла клапана или регулировочных шайб, обеспечивая единую плоскость контакта с приводом.

Практические последствия разницы высот

- Тепловые зазоры: Разная высота стержней требует раздельной регулировки зазоров для впускной и выпускной групп, особенно в двигателях с гидрокомпенсаторами.

- Ремонтные работы: При замене направляющих втулок или притирке седел необходимо контролировать высоту выступания стержня клапана над головкой блока для каждой группы отдельно.

- Деформации: Укороченный стержень выпускного клапана менее подвержен изгибу под воздействием высоких температур выхлопных газов (до 850°C).

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Высота стержня | Больше (примерно на 5-15%) | Меньше |

| Температура эксплуатации | 250-400°C | 650-850°C |

| Риск деформации | Низкий | Высокий (компенсируется материалом) |

Вес клапанов: влияние на инерцию

Масса клапанов напрямую определяет их инерционные характеристики. При увеличении частоты вращения коленчатого вала силы инерции, стремящиеся "оторвать" клапан от кулачка распредвала, растут квадратично. Тяжёлый клапан создаёт повышенную нагрузку на привод ГРМ, провоцируя "запаздывание" закрытия и увеличивая риск "отскока" от седла при высоких оборотах. Это ограничивает максимальные рабочие режимы двигателя и требует применения более жёстких пружин, что дополнительно нагружает механизм.

Впускные клапаны обычно крупнее выпускных, но изготавливаются из менее плотных материалов (хромомарганцевые, хромоникелевые стали), тогда как выпускные, работающие в условиях высоких температур, часто делают из жаростойких сплавов (сильхромы, аустенитные стали) или даже с полым стержнем, заполненным натрием. Несмотря на меньший диаметр тарелки, выпускной клапан может иметь сопоставимую или большую массу из-за материала и конструктивных особенностей.

Ключевые последствия избыточной массы

- Ограничение максимальных оборотов: Инерция тяжёлого клапана препятствует точному следованию за профилем кулачка на высоких скоростях.

- Повышенные нагрузки на ГРМ: Требуются более мощные пружины и усиленные толкатели/рокеры, увеличивающие трение и потери.

- Риск "зависания" и ударных нагрузок: При неполном закрытии клапана из-за инерции возникает опасность удара тарелки о седло и прогаров.

| Аспект влияния | Впускной клапан | Выпускной клапан |

|---|---|---|

| Типичные материалы | Стали 40Х, 40ХН, 30ХГСА (менее плотные) | Жаростойкие стали (ЭП866, ХН60Ю), полые стержни с натрием |

| Стратегии снижения веса | Уменьшение диаметра стержня (7-8 мм), облегчённые тарелки | Полый стержень, заполненный натрием (до 60% массы стержня) |

| Главная проблема | Инерция при больших диаметрах тарелки | Инерция из-за материала + необходимость охлаждения |

Снижение веса достигается за счёт оптимизации геометрии (тонкие стержни, облегчённые тарелки), применения менее плотных сплавов для впуска и специальных конструкций для выпуска (полые клапаны с теплоносителем). Для гоночных двигателей используют титан, композиты или керамику, но их применение ограничено стоимостью и ресурсом.

Полые натриевые клапаны: назначение

Полые натриевые клапаны предназначены для эффективного отвода тепла от критически нагревающихся зон, преимущественно в выпускных клапанах современных высокофорсированных двигателей. Их конструкция напрямую решает проблему термических перегрузок, возникающих при экстремальных рабочих температурах.

Основная функция заключается в активном охлаждении тарелки клапана, наиболее подверженной воздействию раскалённых выхлопных газов. Натрий внутри полости стержня выступает в роли теплоносителя, переносящего избыточное тепло к менее нагретому концу клапана для последующего рассеивания через направляющую втулку и ГБЦ.

Ключевые аспекты работы

Принцип действия основан на физических свойствах натрия:

- Фазовый переход: Твердый натрий плавится при ≈98°C, превращаясь в жидкость.