Надежные тормозные трубки на заказ - прямое изготовление

Статья обновлена: 28.02.2026

Надёжная тормозная система – основа безопасности любого транспортного средства.

Тормозные трубки играют ключевую роль в передаче давления от главного цилиндра к колёсным механизмам.

Стандартные решения часто не учитывают особенности конструкции или условия эксплуатации.

Индивидуальное изготовление трубок гарантирует идеальное соответствие техническим требованиям и геометрии автомобиля.

Точность размеров, качественные материалы и профессиональный монтаж критичны для безотказной работы тормозов.

Особенности нержавеющей стали для тормозных магистралей

Нержавеющая сталь марки AISI 304L/316L является стандартом для тормозных трубок благодаря уникальному сочетанию характеристик. Основу её коррозионной стойкости формирует хром (минимум 10,5%), образующий на поверхности инертный оксидный слой, который самовосстанавливается при повреждениях. Никель повышает пластичность и устойчивость к агрессивным средам, а молибден в составе 316L значительно усиливает сопротивление точечной коррозии от дорожных реагентов и солей.

Механические свойства материала обеспечивают критически важную надёжность: предел прочности на разрыв превышает 500 МПа, а предел текучести – 200 МПа. Это позволяет трубкам сохранять целостность при экстремальных давлениях тормозной системы (до 200 бар и выше) и вибрационных нагрузках. Гибкость без наклёпа облегчает монтаж сложных трасс, а отсутствие магнитных свойств упрощает диагностику.

Ключевые преимущества перед альтернативными материалами

- Абсолютная непроницаемость: Герметичность исключает проникновение влаги и паров, предотвращая коррозию изнутри и "закипание" тормозной жидкости.

- Нулевая деградация от УФ-излучения: В отличие от пластиковых магистралей, не трескается и не теряет эластичность.

- Химическая инертность: Устойчивость к тормозным жидкостям DOT 3/4/5.1, маслам и топливу гарантирует долговечность соединений.

| Параметр | AISI 304L | AISI 316L |

|---|---|---|

| Содержание молибдена | Отсутствует | 2-3% |

| Стойкость к солям | Базовая | Повышенная |

| Рекомендуемое применение | Стандартные дорожные условия | Экстремальные среды, внедорожники, прибрежные регионы |

Толщина стенки трубок (обычно 0,6-0,8 мм) и прецизионный контроль диаметра обеспечивают ламинарный поток жидкости без пульсаций. Бесшовная холодная прокатка исключает продольные слабые точки. Для фитингов используется сталь той же марки во избежание гальванической коррозии. Аустенитная структура сохраняет ударную вязкость даже при -50°C, что критично для безопасности в зимних условиях.

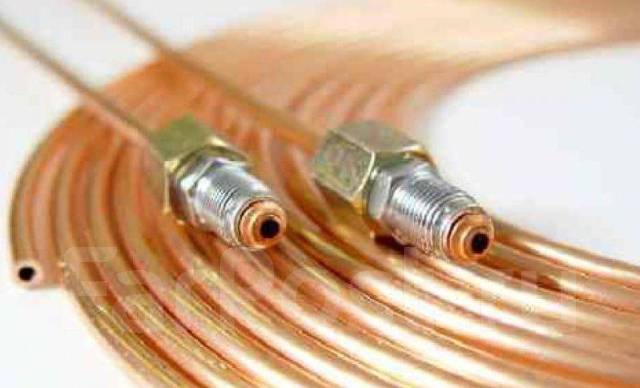

Медные никелевые сплавы: преимущества и ограничения при изготовлении

Медно-никелевые сплавы (например, CuNi90/10, CuNi70/30) широко применяются в производстве тормозных трубок благодаря высокой коррозионной стойкости в агрессивных средах, включая противогололедные реагенты и морскую воду. Их пластичность упрощает гибку и формовку сложных конфигураций без риска растрескивания материала.

Отличная теплопроводность и стойкость к усталостным нагрузкам обеспечивают стабильную работу гидравлических систем под постоянным давлением. Однако эти сплавы имеют существенные ограничения: высокая стоимость сырья по сравнению со сталью и склонность к наклепу при механической обработке требуют точного контроля технологических параметров.

Ключевые характеристики сплавов

- Преимущества:

- Устойчивость к питтинговой коррозии и воздействию солей

- Низкий коэффициент трения, снижающий износ уплотнений

- Совместимость с DOT 3/4/5.1 тормозными жидкостями

- Ограничения:

- Чувствительность к перегреву при пайке/сварке

- Необходимость применения защитных покрытий для предотвращения окисления

- Ограниченная доступность на вторичном рынке

| Параметр | CuNi90/10 | CuNi70/30 |

|---|---|---|

| Предел текучести (МПа) | 120-200 | 250-400 |

| Теплопроводность (Вт/м·К) | 40 | 29 |

| Макс. рабочая t° (°C) | 260 | 300 |

При выборе сплава для тормозных трубок критично учитывать условия эксплуатации: для обычных дорожных авто оптимален CuNi90/10, тогда как CuNi70/30 предпочтителен для спецтехники из-за повышенной прочности. Обязательным условием является вакуумный отжиг после формовки для снятия внутренних напряжений.

Диаметр и толщина стенки тормозных трубок

Диаметр трубки напрямую влияет на объем тормозной жидкости, передаваемой к суппортам, и скорость срабатывания тормозов. Недостаточный диаметр вызывает повышенное гидравлическое сопротивление и замедление реакции системы, тогда как избыточный увеличивает общий вес и сложность монтажа без улучшения эффективности.

Толщина стенки определяет устойчивость к рабочему давлению (до 200 бар) и внешним воздействиям: вибрациям, коррозии, механическим повреждениям. Слишком тонкие стенки провоцируют разрывы при пиковых нагрузках, чрезмерно толстые снижают гибкость трубки и усложняют формовку контуров.

Ключевые параметры и стандарты

Типовые размеры регламентируются международными нормами ISO 4038 и DIN 74234:

| Наружный диаметр (мм) | Толщина стенки (мм) | Материалы | Макс. давление (бар) |

|---|---|---|---|

| 3.2–4.0 | 0.6–0.7 | Медь, алюминиевая бронза | 150–180 |

| 4.76–6.0 | 0.7–0.8 | Нержавеющая сталь AISI 304 | 200–250 |

| 6.0–8.0 | 0.8–1.0 | Оцинкованная сталь, CuNiFe-сплавы | 220–280 |

Критерии выбора:

- Для легковых авто: Ø 4.76 мм с толщиной 0.71 мм (стандарт большинства OEM-производителей)

- Для грузовиков/внедорожников: Ø 6 мм и стенка 0.8–1.0 мм для компенсации высоких нагрузок

- Спортивные авто: Ø 3.2–4.0 мм с усиленной стенкой 0.7 мм для минимизации объема жидкости и веса

Расчет параметров включает:

- Анализ пикового давления в системе (с запасом +25%)

- Учет радиуса изгиба (не менее 2.5×диаметра)

- Проверку на резонансные частоты и усталостную прочность

Правка металлических заготовок перед формовкой

Правка устраняет дефекты геометрии металлических прутков или труб перед нарезкой и формовкой тормозных трубок. Кривизна, вмятины или скручивания заготовки приводят к неравномерному распределению материала при гибке, снижая прочность готового изделия и создавая зоны повышенного напряжения.

Используются два основных метода правки: ручная (с применением силовых тисков и правильных плит для коротких заготовок) и механизированная (на роликовых или валковых правильных машинах для серийного производства). Процесс контролируется визуально и с помощью поверочных линеек, обеспечивая допустимое отклонение не более 1 мм на погонный метр.

Ключевые этапы технологии

- Дефектоскопия: Визуальный осмотр поверхности на наличие трещин, глубоких царапин или коррозии.

- Приложение нагрузки: Пластическая деформация участков с искривлением через статическое давление (прессы) или динамическое воздействие (валковые системы).

- Контроль остаточных напряжений: Отжиг после интенсивной правки для снятия внутренних напряжений, ухудшающих усталостную прочность.

| Параметр | Ручная правка | Механизированная правка |

|---|---|---|

| Точность | ±0.5 мм/м | ±0.2 мм/м |

| Скорость | Низкая (штучно) | Высокая (поток) |

| Риск передела | Высокий (человеческий фактор) | Низкий (автоматизация) |

Отклонения после правки напрямую влияют на герметичность и ресурс тормозной системы: неисправленная кривизна провоцирует образование микротрещин в местах гиба под давлением до 200 Бар. Обязателен финишный контроль прямолинейности перед передачей заготовок на формовку.

Оборудование для точной резки трубок в размер

Точность резки тормозных трубок напрямую влияет на герметичность системы и безопасность эксплуатации транспорта. Даже минимальные отклонения по длине или дефекты кромки способны вызвать утечки тормозной жидкости под высоким давлением. Для соблюдения жестких допусков (часто ±0,5 мм) и сохранения геометрии среза применяется специализированное оборудование.

Автоматизация процесса исключает человеческий фактор и гарантирует стабильность параметров каждой заготовки. Современные станки интегрируют резку, калибровку и снятие заусенцев в единый цикл, что критично для бесшовных трубок из нержавеющей стали или CuNi-сплавов. Использование ручного инструмента (труборезы, ножовки) допустимо лишь для единичных ремонтов, но не для серийного изготовления.

Ключевые типы оборудования

Автоматические отрезные станки с ЧПУ обеспечивают максимальную точность благодаря:

- Сервоприводам, контролирующим длину с точностью до 0,1 мм

- Бесступенчатой регулировке скорости реза

- Встроенным измерительным лазерам или энкодерам

Орбитальные труборезы используют вращающуюся фрезу для обработки труб в стационарном зажиме. Преимущества:

- Идеально перпендикулярный срез без деформации стенок

- Автоматическое удаление стружки

- Совместимость с трубками Ø 3-25 мм

| Параметр | Ручной инструмент | Полуавтомат | Станок ЧПУ |

|---|---|---|---|

| Точность резки | ±1.5 мм | ±0.8 мм | ±0.1 мм |

| Производительность | 5-10 шт/час | 30-50 шт/час | 120+ шт/час |

| Качество кромки | Требует доработки | Удовлетворительное | Идеальное (заусенцы < 0.05 мм) |

Важно: Для работы с металлическими трубками обязательны твердосплавные режущие элементы с СОЖ. Гидравлические гильотинные ножи подходят только для мягких материалов (ПВХ, нейлон), так как деформируют торец при резке металла.

Современные трубогибы с ЧПУ для сложных конфигураций

Традиционные методы гибки зачастую не справляются с воспроизведением сложных трехмерных форм тормозных трубок, требуемых в современных автомобилях с плотной компоновкой узлов. Ручные или полуавтоматические трубогибы ограничены в точности повторения многоплоскостных изгибов и подвержены влиянию человеческого фактора, что критично для герметичных гидравлических систем.

Трубогибы с ЧПУ устраняют эти ограничения, используя цифровые 3D-модели деталей для программирования последовательности гибочных операций. Загрузка чертежа позволяет оборудованию автоматически рассчитывать углы, плоскости изгиба и компенсацию пружинения материала, обеспечивая полное соответствие готовой трубки заданной геометрии без промежуточных замеров.

Ключевые преимущества ЧПУ-гибки для тормозных систем

- Микронная точность: Погрешность позиционирования гибочных головок менее 0.1° гарантирует идентичность серийных изделий и плотную посадку в штатные крепления.

- Работа с композитными материалами: Датчики усилия гиба адаптируют процесс для меди, нержавеющей стали или покрытых пластиком трубок, исключая деформации и микротрещины.

- Сложная пространственная гибка: Одновременное управление 5-6 осями создает S-образные профили и изгибы в непараллельных плоскостях за одну установку заготовки.

| Параметр | Ручной трубогиб | ЧПУ-трубогиб |

| Точность угла изгиба | ±2°-3° | ±0.1° |

| Минимальный радиус гиба | 3D трубы | 1.5D трубы |

| Время перенастройки | 15-30 мин | ≤ 2 мин (смена программы) |

Для эксклюзивных решений, например в ретро-карах или гоночных болидах, ЧПУ позволяет оперативно вносить коррективы в цифровой макет и изготавливать уникальные трубки малыми партиями. Встроенные лазерные сканеры контролируют геометрию после каждого изгиба, а программное обеспечение генерирует отчеты о соответствии допускам для сертификации продукции.

Минимально допустимые радиусы изгиба для надёжности

Соблюдение минимально допустимого радиуса изгиба критически важно для сохранения целостности тормозной трубки под высоким давлением. Превышение этого параметра вызывает деформацию сечения, локальное утонение стенок и создаёт зоны концентрации механических напряжений. В таких участках многократно возрастает риск образования микротрещин, особенно при вибрационных нагрузках и гидроударах.

Игнорирование минимальных радиусов приводит к катастрофическому снижению усталостной прочности трубки. При экстремальных давлениях тормозной системы (до 200 Бар и выше) дефекты изгиба провоцируют внезапные разрывы. Последствиями становятся полная потеря тормозного усилия на контуре, утечка жидкости и отказ тормозов.

Ключевые правила и зависимости

- Материал определяет гибкость:

- Медь/латунь: Rmin ≥ 4D (D – внешний диаметр трубки)

- Сталь оцинкованная: Rmin ≥ 6D

- Нержавеющая сталь AISI 304: Rmin ≥ 8D

- Связь с диаметром: Минимальный радиус увеличивается пропорционально диаметру трубки. Например:

- Трубка Ø4 мм (сталь): Rmin = 24 мм

- Трубка Ø6 мм (сталь): Rmin = 36 мм

- Технология гибки: Использование ручного инструмента без оправки требует увеличения Rmin на 15-20% против промышленных станков с дорном.

| Материал | Ø трубки (мм) | Min R (мм) | Последствия нарушения |

|---|---|---|---|

| Медь | 4.75 | 19 | Смятие сечения, ускоренная коррозия |

| Оцинк. сталь | 4.75 | 28.5 | Расслоение стенки, трещины |

| Нерж. сталь | 6 | 48 | Хрупкий излом, разрыв под нагрузкой |

Верификация качества: Каждый изгиб должен контролироваться калиброванным шаблоном. Запрещена правка деформированных участков – трубка подлежит замене. Для ответственных применений (гоночные авто, авиация) радиус увеличивают на 25-30% против минимальных значений.

Важно: Производители указывают Rmin в технической документации на материал. Использование значений меньше регламентированных аннулирует гарантию и создаёт угрозу безопасности.

Подготовка торцов трубок к развальцовке

Качество подготовки торца трубки является абсолютно критическим фактором для получения надежной и герметичной развальцовки. Любые дефекты на кромке (заусенцы, вмятины, неровности, неправильный угол) неизбежно приводят к ослаблению соединения, утечкам тормозной жидкости под высоким давлением и, как следствие, полному отказу тормозной системы. Процесс подготовки требует скрупулезного внимания к деталям и использования правильного инструмента.

Ключевым этапом подготовки является получение идеально ровного, гладкого и перпендикулярного оси трубки торца с требуемым углом скоса. Для выполнения этой задачи используются специальные инструменты, выбор которых зависит от типа трубки (сталь, нержавеющая сталь, медь-никель) и требуемой точности. Основные методы включают применение труборезов и специальных зачистных инструментов (дебурреров).

Основные этапы подготовки торцов

Процесс подготовки включает следующие обязательные шаги:

- Резка трубки:

- Используйте только качественный труборез, предназначенный для резки именно тормозных трубок.

- Избегайте ножовки или болгарки – они неизбежно создают заусенцы, деформируют торец и оставляют металлическую стружку внутри трубки.

- Надежно зафиксируйте трубку в труборезе, избегая перекоса.

- Плавно и равномерно затягивайте режущий ролик, совершая полные обороты вокруг трубки до полного отделения отрезаемого куска.

- Удаление внутренних и внешних заусенцев (Дебурринг):

- Сразу после резки на внутренней и внешней кромке торца образуются острые заусенцы.

- Используйте специальный инструмент для зачистки торцов (дебуррер). Этот инструмент обычно имеет коническую развертку для снятия внутреннего заусенца и плоскую или коническую фаску для снятия внешнего заусенца и формирования угла скоса.

- Аккуратно вставьте инструмент в торец трубки и совершите несколько вращательных движений (как правило, по часовой стрелке). Не прилагайте чрезмерного усилия.

- Цель: получить гладкую и чистую кромку как внутри, так и снаружи трубки.

- Формирование правильного угла скоса:

- Большинство стандартов развальцовки (DIN/ISO, SAE J-формы) требуют наличия небольшого скоса на внешней кромке торца (обычно 15° или 37°, реже 45°).

- Этот скос необходим для правильного центрирования трубки в матрице развальцовочного станка и формирования ровной, без трещин и складок, "юбки" развальцовки.

- Качественный дебуррер одновременно снимает заусенцы и формирует необходимый угол скоса на внешней кромке.

- Убедитесь, что используемый дебуррер соответствует требуемому стандарту развальцовки и типу трубки.

Контроль качества подготовленного торца: Перед развальцовкой обязательно визуально и тактильно проверьте торец трубки. Он должен быть абсолютно ровным (перпендикулярным оси), гладким, без заусенцев, вмятин или царапин. Угол скоса должен быть четким и равномерным по всей окружности. Любые сомнения – переделайте подготовку.

| Тип дефекта при подготовке | Последствия при развальцовке |

|---|---|

| Неровный / косой срез | Смещенная, несимметричная развальцовка; слабое соединение; трещины |

| Внутренний заусенец | Препятствие потоку жидкости; источник загрязнения; ослабление стенки трубки |

| Внешний заусенец или отсутствие скоса | Неровная, с заломами или трещинами "юбка" развальцовки; плохое уплотнение |

| Вмятина или деформация торца | Невозможность формирования правильной развальцовки; утечка |

Технология двойной ISO-развальцовки концов

Процесс начинается с точной обрезки трубки под прямым углом специальным инструментом для исключения заусенцев и деформаций. Поверхность торца тщательно зачищается для обеспечения идеального контакта металла при формировании соединения. Подготовленный конец фиксируется в прецизионной оснастке, гарантирующей соосность и стабильность заготовки на всех этапах обработки.

На первом этапе пуансон формирует начальную 37-градусную конусную воронку, уплотняя материал у основания трубки. Второй пуансон с иной геометрией профиля выполняет окончательную развальцовку, создавая двойную радиальную опору с углом 74±2°. Данная конфигурация обеспечивает равномерное распределение давления по всей площади контакта фитинга.

Ключевые преимущества технологии

- Повышенная герметичность за счёт двойного контурного уплотнения

- Сопротивление вибрационным нагрузкам благодаря равномерному распределению напряжения

- Увеличенная усталостная прочность соединения (до 200% по сравнению с одинарной развальцовкой)

- Соответствие требованиям ISO 4038 и DIN 74234 для гидравлических систем высокого давления

| Параметр | Одинарная развальцовка | Двойная ISO-развальцовка |

|---|---|---|

| Макс. рабочее давление | до 150 бар | свыше 300 бар |

| Коэффициент безопасности | 1.5 | 3.0 |

| Ресурс циклов (давление/разрежение) | ~50 000 | >200 000 |

Контроль качества включает визуальный осмотр на отсутствие трещин и микроскопических дефектов, а также проверку геометрии профиля калиброванными шаблонами. Обязательное тестирование 10% партии гидравлическим давлением, в 2.5 раза превышающим рабочее, подтверждает целостность соединений перед поставкой.

Контроль угла конуса развальцовки визуальным методом

Точность угла конуса при развальцовке тормозных трубок напрямую влияет на герметичность соединения и распределение механических нагрузок. Отклонения от нормы провоцируют утечки тормозной жидкости, деформацию фланцев или разрушение соединения под давлением.

Визуальный контроль осуществляется сравнением готовой развальцовки с эталонными образцами или измерительными шаблонами. Оператор оценивает геометрию конуса при достаточном освещении, уделяя внимание симметричности и отсутствию видимых дефектов поверхности.

Ключевые аспекты визуального контроля

Основные инструменты и методы включают:

- Эталонные конусные шаблоны с углами 37° (DIN/ISO) и 45° (SAE/JIS) – накладка на готовую развальцовку для выявления зазоров

- Оптические компараторы – проекция увеличенного контура для сравнения с номиналом

- Проверка симметричности – визуальная оценка равномерности толщины стенок по всей окружности

Типичные визуальные признаки брака:

| Перевальцовка | Угол превышает норму, конус укорочен |

| Недовальцовка | Конус недотянут, угол меньше требуемого |

| Эксцентриситет | Смещение оси конуса относительно трубки |

Для критичных применений визуальный метод дополняют калиброванными измерителями угла или автоматизированными системами контроля на основе компьютерного зрения. Регулярная поверка шаблонов и обучение операторов обязательны для минимизации субъективных ошибок.

Особенности развальцовки под стандарт DIN

Развальцовка тормозных трубок по стандарту DIN (преимущественно DIN 74234) кардинально отличается от других распространенных стандартов, таких как SAE (J533) или метрическая ISO (Bubble Flare), своей уникальной геометрией. Ключевая особенность заключается в форме вальцовки, которая представляет собой двойной конус.

Этот двойной конус обеспечивает значительно большую площадь контакта между поверхностью вальцовки трубки и коническим седлом соединительного элемента (штуцера, гайки, калипера). Увеличенная площадь контакта критически важна для создания надежного уплотнения, способного выдерживать экстремально высокое давление в тормозной системе современных автомобилей, особенно оснащенных системами ABS, ESP и рекуперативным торможением.

Ключевые аспекты и требования

Для достижения качественной развальцовки DIN необходимо строго соблюдать следующие требования:

- Угол конуса: Основной конус вальцовки имеет строго заданный угол 74° (в отличие от 45° у SAE или 90° у ISO Bubble). Этот угол идеально соответствует ответной части стандартных штуцеров DIN.

- Двойная конусность: Вальцовка состоит из двух последовательных конусов: первый, более пологий, формирует уплотнительную поверхность, а второй, более крутой, обеспечивает механическую прочность соединения и предотвращает "выдавливание" трубки из гайки под давлением.

- Специализированный инструмент: Использование универсальных развальцовочных наборов, рассчитанных только на SAE или Bubble, недопустимо. Требуется матрица и оправка (пуансон), точно соответствующие геометрии двойного конуса DIN. Инструмент должен обеспечивать идеальную центровку трубки в процессе формирования вальцовки.

- Качество кромки: Кромка трубки перед развальцовкой обязательно должна быть снята фаска (зачищена от заусенцев) как снаружи, так и внутри. Любые неровности или заусенцы станут точкой концентрации напряжения и потенциальной причиной утечки или разрушения.

- Контроль качества: Каждую выполненную вальцовку необходимо проверять:

- Визуально: Отсутствие трещин, перекосов, морщин, вмятин. Конусы должны быть гладкими и симметричными.

- Калибрами (шаблонами): Использование специального контркалибра (шаблона) с углом 74° для проверки правильности угла и плотности прилегания конуса. Отсутствие зазора между шаблоном и поверхностью конуса – обязательное условие.

Сравнение основных типов развальцовки:

| Стандарт | Тип вальцовки | Угол конуса | Основное применение |

|---|---|---|---|

| DIN / ISO 7424 | Двойной конус (Double Cone) | 74° | Европейские, азиатские автомобили, современные тормозные системы (высокое давление) |

| SAE J533 (JIC) | Одинарный конус (Single 45° Flare) | 45° | Американские автомобили (старые модели), топливные системы, гидравлика низкого давления |

| ISO Bubble | Полусфера (Bubble Flare) | 90° (кромка) | Некоторые японские, американские автомобили, системы кондиционирования |

Несоблюдение точной геометрии развальцовки DIN, использование неправильного инструмента или пренебрежение контролем качества неизбежно приводит к недостаточной герметичности соединения. В условиях высокого давления тормозной жидкости это чревато утечками, отказом тормозов и серьезной аварией. Двойной конус DIN специально разработан для обеспечения максимальной надежности в критически важных системах.

Установка фитингов и переходников на тормозные трубки

Качественный монтаж фитингов – критически важный этап сборки тормозных магистралей, напрямую влияющий на герметичность и надежность всей гидравлической системы. Неправильно закрепленный или поврежденный фитинг неизбежно приведет к утечке тормозной жидкости под высоким давлением, что чревато полным отказом тормозов.

Процесс установки требует строгого соблюдения технологии и применения специализированного инструмента для обеспечения идеального обжима и сохранения целостности трубок. Любое отклонение от регламента или использование кустарных методов существенно повышает риск преждевременного выхода системы из строя.

Технология монтажа фитингов и переходников

Обязательные этапы и требования:

- Подготовка торца трубки: Срез должен быть строго перпендикулярным, без заусенцев и деформаций. Используйте трубкорез, исключая применение ножовки или болгарки.

- Калибровка: После резки внутренний диаметр трубки обязательно восстанавливается с помощью калибровочного зенкера для обеспечения плотного прилегания к конусу фитинга.

- Надевание гайки и втулки: На подготовленный конец трубки последовательно надеваются гайка фитинга и обжимная втулка (при использовании DIN-фитингов), соблюдая правильную ориентацию.

- Формовка развальцовки: Применяется двойная развальцовка типа "ISO Bubble" или конусная по стандарту DIN/SAE. Используйте только сертифицированные развальцовочные станки с точной настройкой угла и глубины.

Контроль качества соединения:

| Параметр | Визуальный/Измерительный контроль | Недопустимые дефекты |

|---|---|---|

| Форма развальцовки | Сравнение с эталонным образцом, калибр-шаблон | Асимметрия, трещины, волнистость кромки |

| Посадка гайки | Затяжка динамометрическим ключом с усилием, указанным производителем ТС | Перетяжка (деформация), недотяжка (люфт) |

| Герметичность | Опрессовка системы давлением, превышающим рабочее в 1.5 раза | Любые признаки протечки ("потение") |

Особенности переходников: При установке переходников между фитингами разных стандартов (например, ISO на DIN) или материалов (сталь-медь-пластик) критически важно:

- Убедиться в полной совместимости материалов для предотвращения электрохимической коррозии.

- Использовать только переходники с заводской сертификацией для применения в тормозных системах.

- Избегать последовательного соединения нескольких переходников – это увеличивает количество потенциальных точек отказа.

Формирование резьбовых соединений на тормозных линиях

Качество резьбовых соединений напрямую влияет на герметичность тормозной системы и исключение утечек рабочей жидкости. Несоосность или дефекты резьбы создают точки потенциального отказа, критичные для безопасности. Технология нарезки требует строгого соблюдения параметров шага, глубины и угла профиля, соответствующих международным стандартам ISO/DIN или SAE.

Для стальных трубок применяется холодная накатка резьбы роликовым методом, обеспечивающая упрочнение поверхности без снятия материала. Медно-никелевые сплавы обрабатываются точением на CNC-станках с подачей СОЖ для минимизации деформаций. Обязательным этапом является калибровка готовой резьбы предельными пробками GO/NOT GO для контроля допусков.

Ключевые требования к процессу

- Использование твердосплавного инструмента с износостойким покрытием для стабильности геометрии

- Контроль шероховатости поверхности (Ra ≤ 3.2 мкм) для оптимального контакта с уплотнительными конусами

- Применение кондукторов при нарезке для перпендикулярности торца трубки к оси резьбы

- Удаление заусенцев ультразвуковой или химико-механической обработкой

| Параметр | Стальные трубки | Медно-никелевые сплавы |

|---|---|---|

| Метод обработки | Холодная накатка | Точение на CNC |

| Допуск диаметра | ±0.05 мм | ±0.03 мм |

| Стандарты резьбы | M10x1.0, M12x1.0 | 3/8"-24 UNF, 7/16"-20 UNF |

Запрещена ручная нарезка плашками из-за риска перекоса и неравномерного распределения нагрузок. После формирования соединения выполняется обязательная прогонка резьбы калиброванными фитингами для проверки усилия затяжки и плавности хода.

Давление опрессовки фитингов гарантии герметичности

Опрессовка фитингов специальным высоким давлением является критическим этапом проверки целостности соединения и подтверждения его способности выдерживать эксплуатационные нагрузки без утечек. Это неразрушающий контроль, при котором система подвергается воздействию, значительно превышающему рабочее давление тормозной магистрали.

Испытательное давление должно строго соответствовать техническим регламентам производителя транспортного средства или международным стандартам (например, ISO 4038 для автотранспорта). Оно обычно в 1,5-2,5 раза выше нормального рабочего давления в гидравлической тормозной системе, что позволяет выявить скрытые дефекты:

- Микротрещины в материалах трубки или фитинга

- Недостаточную деформацию уплотнительных поверхностей

- Нарушение геометрии соединения после сборки

- Дефекты материала, не обнаруженные визуально

Контроль качества включает обязательную фиксацию параметров опрессовки для каждой собранной тормозной трубки:

| Параметр | Значение | Контроль |

|---|---|---|

| Испытательное давление | 250-300 бар (типовое для легковых авто) | Манометр класса точности 0.6 |

| Время выдержки | 30-60 секунд (минимум) | Таймер |

| Допустимое падение | ≤ 1% от испытательного значения | Визуальная/автоматическая регистрация |

Гарантия герметичности предоставляется только при соблюдении трех условий: использование сертифицированных материалов (трубки, фитинги), применение профессионального инструмента для вальцовки, и обязательное проведение опрессовки с протоколированием результатов. Отсутствие падения давления в течение регламентированного времени подтверждает, что соединение сохраняет целостность под экстремальной нагрузкой.

Фиксация результатов в производственном паспорте изделия обеспечивает прослеживаемость и является юридическим основанием для предоставления гарантии на тормозную трубку. Системы автоматизированного контроля исключают человеческий фактор при интерпретации результатов испытаний.

Полировка поверхности трубок для коррозионной стойкости

Гладкая поверхность критически снижает площадь контакта металла с агрессивными средами, минимизируя точки инициирования коррозии. Микронеровности и шероховатости после формовки трубок создают зоны концентрации электрохимических процессов, ускоряющих разрушение материала. Полировка устраняет эти дефекты, формируя плотную, однородную структуру поверхности, устойчивую к проникновению влаги, реагентов и кислорода.

Технология обеспечивает равномерное распределение защитных покрытий (цинкование, пассивация), исключая непрокрытые участки из-за дефектов рельефа. Уменьшение шероховатости до Ra ≤ 0.4 мкм затрудняет адгезию грязи и солей, снижая риск питтинговой коррозии под загрязнениями. Это напрямую влияет на ресурс трубок в условиях вибраций, перепадов температур и химических воздействий тормозной жидкости.

Ключевые аспекты технологии полировки

Методы обработки:

- Электрополировка: Анодное растворение микронеровностей в электролите обеспечивает зеркальный блеск и упрочнение поверхностного слоя.

- Механическая шлифовка: Абразивные ленты или вращающиеся щетки последовательно уменьшают шероховатость (финишная стадия – войлочные круги с пастами).

Контроль качества: Обязательная проверка параметров после обработки:

- Измерение шероховатости профилометром.

- Визуальный осмотр на отсутствие рисок, задиров и окисных пленок.

- Тест на адгезию покрытий (при их нанесении).

| Фактор влияния | Неполированная поверхность | Полированная поверхность |

|---|---|---|

| Скорость коррозии | Высокая (очаги в углублениях) | Снижена в 3-5 раз |

| Износостойкость | Низкая (микротрещины) | Повышена за счет упрочнения слоя |

| Усталостная прочность | Снижена концентраторами напряжений | Оптимизирована |

Оцинковка стальных тормозных трубок методами гальваники

Гальваническая оцинковка обеспечивает равномерное покрытие внутренних и наружных поверхностей тормозных трубок тонким слоем цинка. Данный метод основан на электрохимическом осаждении металла в электролитической ванне, где трубки выступают катодом, а цинк – анодом.

Процесс гарантирует полную герметизацию стали, исключая контакт основы с агрессивными средами. Толщина покрытия строго контролируется (обычно 5-15 мкм), что сохраняет гибкость изделий без ущерба для антикоррозионных свойств.

Ключевые этапы гальванической оцинковки

- Подготовка поверхности:

- Обезжиривание щелочными растворами

- Травление для удаления окалины

- Активация в слабокислотной среде

- Электролитическое цинкование:

- Погружение в ванну с цинксодержащим электролитом

- Подача тока плотностью 1-5 А/дм²

- Контроль температуры (20-35°C) и времени выдержки

- Пассивация:

- Обработка хроматными растворами для формирования защитной пленки

- Цветовая маркировка (прозрачная, желтая, радужная)

- Сушка:

- Принудительное удаление влаги при 60-80°C

Преимущества технологии: минимальный риск водородного охрупчивания стали в сравнении с горячим цинкованием, воспроизводимость результатов, возможность обработки сложных конфигураций. Критический параметр – отсутствие непокрытых зон в местах зажима деталей.

| Параметр | Требование | Метод контроля |

|---|---|---|

| Толщина покрытия | ≥9 мкм | Магнитный толщиномер |

| Адгезия | Отсутствие отслаивания | Нагрев до 150°C |

| Коррозионная стойкость | ≥96 часов в соляном тумане | Тест ASTM B117 |

Важно: пассивирующий слой требует бережной транспортировки – механические повреждения снижают защитные свойства. Для критичных применений рекомендуются дополнительные полимерные покрытия поверх цинкового слоя.

Использование защитных пластиковых чехлов для трубок

Защитные пластиковые чехлы выполняют роль барьера против механических повреждений, коррозии и перетирания тормозных трубок. Они плотно облегают металлическую поверхность, предотвращая прямой контакт с абразивными элементами подкапотного пространства или шасси автомобиля.

Чехлы изготавливаются из термостойких полимерных составов, сохраняющих эластичность в диапазоне от -40°C до +120°C. Это гарантирует целостность защиты при вибрациях и температурных перепадах без растрескивания или деформации материала.

Ключевые преимущества применения чехлов

- Повышение срока службы трубок – снижение риска появления микротрещин от вибраций

- Защита от электрохимической коррозии – изоляция от контакта с реагентами и солевыми растворами

- Предотвращение аварийных ситуаций из-за истирания о кузовные элементы

При монтаже чехлов важно соблюдать следующие этапы:

- Подбор диаметра чехла с учетом наружного сечения трубки

- Обработка стыков герметиком для исключения попадания влаги под покрытие

- Фиксация торцевых частей термоусадочными кембриками

| Тип чехла | Диаметр (мм) | Стойкость к агрессивным средам |

|---|---|---|

| Поливинилхлорид (PVC) | 4-12 | Средняя |

| Полиамид (PA) | 3-16 | Высокая |

Для сложных трасс прокладки тормозных магистралей рекомендуется использовать чехлы с продольным разрезом – это упрощает установку на собранные контуры без демонтажа фитингов. Дополнительные ребра жесткости на поверхности чехла повышают устойчивость к крутящим нагрузкам при изгибах трубки.

Принципы протяжки трубок через шеноны-чехлы

Протяжка металлических тормозных трубок через защитные шеноны-чехлы – критически важный этап сборки, напрямую влияющий на долговечность и безопасность гидравлической системы. Неправильное выполнение этой операции провоцирует повреждение антикоррозионного покрытия трубки или самого чехла, что в эксплуатации приводит к ускоренной коррозии и риску внезапного отказа тормозов.

Ключевым требованием является обеспечение плавного, бесступенчатого движения трубки внутри чехла без приложения чрезмерных усилий, которые могут деформировать компоненты. Для этого используются специализированные смазочные материалы и методики, минимизирующие трение, а сама трубка предварительно тщательно проверяется на отсутствие заусенцев, острых кромок или дефектов поверхности.

Технологические этапы и правила

Процесс требует соблюдения строгой последовательности:

- Подготовка концов трубки: Торец обязательно зачищается от заусенцев шабером или абразивным инструментом, после чего скругляется для создания направляющей фаски.

- Выбор и нанесение смазки: Используется только совместимая с материалом чехла и тормозной жидкостью смазка (например, силиконовая). Она равномерно распределяется как по поверхности трубки, так и внутри чехла тонким слоем.

- Фиксация чехла: Шенон-чехол надежно закрепляется в тисках или специальном держателе, исключая перекручивание и изгиб во время протяжки.

Основные принципы контроля качества:

- Протяжка выполняется строго вручную без применения рычагов или механических усилителей.

- Сопротивление движению должно быть минимальным и постоянным по всей длине; рывки или заклинивание недопустимы.

- После протяжки проводится визуальный осмотр: отсутствие вмятин на чехле, царапин или отслоения покрытия на трубке.

| Ошибка | Последствие | Мера предотвращения |

| Протяжка без смазки | Повреждение внутреннего слоя чехла, перегрев | Обязательное применение спецсмазки |

| Наличие заусенцев на трубке | Разрыв чехла, задиры на трубке | Тщательная зачистка и фаскирование |

| Применение избыточного усилия | Деформация трубки/чехла, локальное истончение | Ручная протяжка, контроль усилия |

Запрещается использовать для облегчения протяжки острые предметы, способные проколоть чехол. При возникновении аномального сопротивления процесс немедленно останавливается для выявления и устранения причины. Корректная протяжка гарантирует сохранность защитных свойств шенона-чехла на весь срок службы тормозной магистрали.

Измерение готовых изделий эталонными калибрами

Точность геометрических параметров тормозных трубок напрямую влияет на герметичность соединений и безопасность тормозной системы. Для контроля соответствия готовых изделий заданным чертежом допускам применяются специализированные эталонные калибры, обеспечивающие объективную и воспроизводимую проверку.

Процесс включает последовательную проверку критических зон трубки: диаметров фланцев под уплотнительные конусы, углов развальцовки и соосности элементов. Каждый калибр соответствует строго определенному номинальному размеру с минимально допустимым отклонением, гарантируя идентичность параметров всей партии.

Технология контроля

- Фланцы: Конические калибры GO/NO GO проверяют угол и диаметр развальцовки. Изделие должно свободно входить в калибр "ГО" до упора и не проходить в "НЕ ГО".

- Резьбовые участки: Резьбовые кольца и пробки контролируют шаг, средний диаметр и профиль резьбы фитингов.

- Радиусы изгиба: Шаблоны с эталонными контурами накладываются на трубку для выявления отклонений от траектории, указанной в техдокументации.

| Контролируемый параметр | Тип калибра | Критерий соответствия |

| Угол развальцовки | Коническая пробка | Полное прилегание без зазоров |

| Диаметр резьбы | Резьбовая пробка | Ввинчивание без усилия на 3 оборота |

| Соосность фланцев | Оправка с посадочными конусами | Свободная установка на оба конуса одновременно |

Калибры проходят регулярную верификацию в аккредитованных лабораториях для подтверждения точности. Результаты каждого измерения фиксируются в протоколах, обеспечивая прослеживаемость качества. Отбракованные по калибрам трубки немедленно изымаются из производства для анализа причин отклонения и корректировки технологического процесса.

Испытание секций гидравлическим давлением 250 бар

Испытание гидравлическим давлением 250 бар является обязательным и критически важным этапом проверки каждой изготовленной тормозной трубки перед отгрузкой. Данная процедура гарантирует целостность сварных швов, отсутствие микротрещин в металле и герметичность всех соединений под нагрузкой, многократно превышающей рабочее давление в тормозной системе транспортного средства.

Тестирование проводится на специализированных гидравлических стендах, оснащенных прецизионными манометрами и системами автоматического контроля. Трубка заполняется инертным испытательным жидкостным агентом (обычно специальным маслом), после чего давление плавно поднимается до заданного уровня 250 бар и выдерживается строго регламентированное время, обычно не менее 30-60 секунд. Весь процесс происходит под постоянным визуальным и приборным наблюдением.

Контроль качества и выявляемые дефекты

Основная цель испытания – выявить малейшие нарушения герметичности или прочности конструкции, недопустимые для тормозных систем. В ходе проверки особое внимание уделяется:

- Отсутствию видимых капель или потёков жидкости на поверхности трубки и фитингах.

- Стабильности показаний манометра – любое падение давления свидетельствует о негерметичности.

- Отсутствию деформаций, вздутий ("раздутия") или вибраций трубки под давлением.

- Целостности зон сварки и мест соединения с наконечниками (фитингами).

| Этап испытания | Параметры | Требования |

|---|---|---|

| Подъем давления | Плавно до 250 бар | Скорость не более 50 бар/сек |

| Выдержка | 250 ± 5 бар | Минимум 30 секунд |

| Контроль | Визуальный + приборный | Полная герметичность, стабильное давление |

| Снижение давления | Плавный сброс | Без гидроударов |

Каждая успешно прошедшая испытание трубка маркируется уникальным идентификатором, а результаты (давление, время выдержки, оператор) фиксируются в электронном протоколе испытаний. Только трубки, выдержавшие испытание 250 бар без малейших признаков дефектов, допускаются к установке в тормозные системы. Это абсолютное требование безопасности, не подлежащее компромиссам.

Мониторинг герметичности соединений вакуумным методом

Вакуумный метод контроля герметичности соединений тормозных трубок основан на создании отрицательного давления в системе и фиксации изменений этого параметра. После сборки узла система подключается к вакуумному насосу, который откачивает воздух до заданного уровня (обычно в диапазоне 500-700 мбар).

Стабильность вакуума в течение контрольного времени (от 30 секунд до 5 минут в зависимости от требований) свидетельствует об отсутствии утечек. Применение цифровых манометров с точностью ±0.5% позволяет обнаружить микротечи, невидимые визуально, что критично для высоконагруженных тормозных систем.

Ключевые этапы технологии

Подготовка системы: Тщательная очистка соединений от загрязнений и следов смазки. Установка герметизирующих заглушек на свободные контуры.

Параметры тестирования:

- Целевой уровень вакуума: 650±50 мбар

- Допустимое падение давления: ≤ 3 мбар/мин

- Температурная компенсация: автоматическая корректировка показаний при колебаниях ±5°C

| Тип соединения | Рекомендуемое время контроля | Чувствительность метода |

| Фланцевое | 120 сек | Обнаружение утечек от 0.05 см³/мин |

| Резьбовое | 180 сек | Обнаружение утечек от 0.03 см³/мин |

| Банановый штуцер | 90 сек | Обнаружение утечек от 0.07 см³/мин |

Преимущества перед гидравлическим тестированием: Отсутствие необходимости в сливе жидкости, исключение коррозии от остаточной влаги, возможность интеграции в автоматизированные линии. Данные фиксируются в протоколах с указанием временных меток и графиков давления для каждого изделия.

Рекомендации по установке антивибрационных креплений

Правильный монтаж антивибрационных креплений критичен для предотвращения резонансных колебаний тормозных трубок. Вибрации приводят к ускоренному износу, трещинам и утечкам тормозной жидкости, особенно в зонах соединений и изгибов. Качественные крепления гасят механические колебания от двигателя, подвески и дорожного покрытия, существенно продлевая срок службы гидравлических магистралей.

При установке избегайте контакта трубок с подвижными элементами шасси и острыми кромками кузова. Обязательно сохраняйте технологические зазоры 3-5 мм между фиксаторами и трубкой для компенсации температурных деформаций. Перетяжка крепежных хомутов деформирует трубки и нарушает целостность защитных покрытий, поэтому усилие затяжки должно соответствовать спецификации производителя.

Ключевые принципы монтажа

- Интервалы фиксации: Устанавливайте крепления через каждые 25-30 см на прямых участках и дополнительно в 10-15 см от точек изгиба/соединения

- Трассировка: Фиксируйте трубки параллельно конструкциям кузова без перекрещивания или натяжения. Допускается только плавный радиальный изгиб

- Материалы креплений: Используйте нейлоновые или резиновые демпферы с антикоррозионными вставками. Избегайте металл-металл контакта

| Тип крепления | Макс. усилие затяжки (Нм) | Особенности применения |

|---|---|---|

| Пластиковые клипсы с фиксатором | 1.5-2.0 | Для трубок Ø 3-6 мм, зоны с низкой вибрацией |

| Резиновые петли с болтовой стяжкой | 4.0-5.5 | Универсальные, для высоковибрационных зон |

| Демпферные хомуты с нейлоновой вставкой | 3.0-4.0 | Для критичных участков возле суппортов/амортизаторов |

После монтажа проверьте отсутствие касаний трубки с другими элементами при полном повороте руля и работе подвески. Используйте виброизолирующие прокладки в местах крепления к кузову для дополнительного гашения высокочастотных колебаний. Особое внимание уделите участкам возле колесных арок и силового агрегата.

Защита от перетирания металлических трубок о кузов

Прямой контакт металлических тормозных трубок с элементами кузова или шасси приводит к механическому повреждению защитного покрытия и ускоренной коррозии, а вибрация при движении вызывает постепенное истирание стенок трубки. Это создаёт риск внезапной разгерметизации тормозной системы и полной потери эффективности торможения.

Для предотвращения перетирания применяется комплексная защита в критичных точках соприкосновения с кузовом. Обязательна установка специальных демпфирующих элементов в местах прохождения через технологические отверстия или рядом с подвижными компонентами подвески.

Эффективные методы защиты

- Пластиковые гофры: Жёсткие полиамидные или полипропиленовые чехлы, надеваемые на трубку перед монтажом. Образуют барьер при контакте с острыми кромками.

- Резиновые втулки (пистончики): Уплотнители, плотно вставляемые в отверстия кузова. Фиксируют трубку по центру, исключая касание металла.

- П-образные скобы с демпфером: Крепёжные кронштейны с резиновыми вставками, поглощающими вибрацию и предотвращающими смещение трубки.

- Термоусадочная защита: Трубки из термопласта с клеевым слоем, усаживаемые феном. Обеспечивают герметичное антикоррозионное покрытие и дополнительную амортизацию.

Ключевые правила монтажа: Трассировка должна исключать натяжение и провисы; крепления устанавливаются с шагом не более 50 см; обязательна проверка зазоров (минимум 5 мм) до ближайших деталей после полной сборки подвески. Для сложных участков рекомендуется комбинировать несколько видов защиты, например, гофру + резиновую втулку.

Методики копирования геометрии оригинальных тормозных трубок

Точное воспроизведение изгибов и углов критически важно для корректной установки и надёжной работы тормозной системы. Малейшие отклонения приводят к напряжению в местах соединений, перетиранию о другие компоненты или некорректному функционированию ABS.

Для гарантии идентичности применяют специализированные методы копирования. Эти подходы исключают ошибки ручных замеров и обеспечивают полное соответствие эталонной детали по пространственной конфигурации.

Ключевые технологии точного копирования

Современные мастерские используют несколько проверенных методик:

- 3D-сканирование: Бесконтактное считывание геометрии лазерным или оптическим сканером с построением цифровой 3D-модели. Позволяет анализировать сложные многоплоскостные изгибы с точностью до 0,1 мм.

- Шаблонирование на координатном стенде: Фиксация оригинальной трубки в специальной раме с разметочной сеткой. Физическое перенесение контрольных точек на проволочный макет-дубликат с последующей ручной гибкой по нему.

- Использование программируемых трубогибов: Загрузка параметров изгибов (углы, радиусы, расстояния между точками) в станок с ЧПУ. Данные получают либо от 3D-сканера, либо путём ручного замера оригинала цифровым угломером и линейкой.

При отсутствии оригинала применяют обратное проектирование по посадочным местам

| Метод | Точность | Сложность конфигураций | Оборудование |

|---|---|---|---|

| 3D-сканирование | ±0.1 мм | Любые (включая S-образные) | Сканер, ПО, трубогиб ЧПУ |

| Координатный стенд | ±1.0 мм | Простые/средние | Монтажная рама, ручной трубогиб |

| Ручные замеры + ЧПУ | ±0.5 мм | Средние (без резких перегибов) | Цифровой инструмент, трубогиб ЧПУ |

Обязательным этапом для всех методик является верификация готовой трубки путём накладки на оригинал или сверки с цифровой моделью. Особое внимание уделяют позициям крепёжных кронштейнов и ориентации фитингов для предотвращения перекручивания при установке.

Использование шаблонов для воспроизводства элементов

Шаблоны служат эталоном для точного копирования геометрии тормозных трубок при серийном производстве или ремонте конкретных моделей авто. Их изготавливают из износостойких материалов (сталь, алюминий) методом ЧПУ-гибки с фиксацией всех углов поворота и межконцевых расстояний.

Калиброванные шаблоны исключают погрешности ручных замеров, гарантируя полную идентичность дублируемых деталей оригиналу. Каждый шаблон маркируется кодом автомобиля, что исключает путаницу при работе с разными ТС.

Ключевые этапы применения шаблонов

- Фиксация на гибочном станке: Шаблон жёстко крепится параллельно заготовке для визуального сопоставления изгибов в процессе формовки.

- Пошаговая верификация: После каждого гибочного перехода позиция трубки сверяется с шаблоном, корректируя отклонения до 0.5 мм.

- Контроль фланцев: Шаблон содержит эталонные точки для позиционирования крепёжных элементов относительно оси трубки.

| Тип шаблона | Материал | Точность (± мм) | Срок службы (изделий) |

|---|---|---|---|

| Стандартный (сталь) | Нерж. сталь 3 мм | 0.3 | > 1000 |

| Прецизионный (алюминий) | Д16Т | 0.1 | 300-500 |

- Обязательная валидация: Поверка шаблонов координатно-измерительной машиной каждые 50 производственных циклов.

- Адаптация под материалы: Отдельные шаблоны для медных, стальных и пластмассовых трубок с учётом пружинения металла.

Изготовление аналогов для моделей, снятых с производства

Автовладельцы сталкиваются с острой проблемой при ремонте раритетных авто: оригинальные тормозные трубки давно сняты с производства, а доступные аналоги не соответствуют заводским геометрическим параметрам. Несовпадение углов изгиба, длины или типа соединений критично для безопасности и приводит к некорректной работе тормозной системы.

Наше производство решает эту задачу через полный цикл реверс-инжиниринга: используя образец старой трубки или техническую документацию, мы воссоздаём 3D-модель с точностью до миллиметра. Современные координатно-измерительные машины (КИМ) анализируют конфигурацию, включая сложные пространственные изгибы и тип фланцев, что гарантирует полную совместимость с оригиналом.

Ключевые особенности процесса

При изготовлении применяются:

- Лазерная резка никель-медных сплавов – для идеальных торцевых срезов

- Гидравлическое формирование изгибов – исключает деформации и микротрещины

- Дублирование оригинальных методов соединений: ISO Bubble Flare, DIN или JIS

| Параметр | Оригинал | Наш аналог |

|---|---|---|

| Допуск длины | ±1.5 мм | ±0.8 мм |

| Угол изгиба | ±2° | ±0.5° |

| Давление разрыва | 270-300 бар | 320+ бар |

Готовые трубки проходят обязательное тестирование на пневмогидравлических стендах, имитирующих экстремальные нагрузки. Это исключает риски утечек и деформаций при эксплуатации, обеспечивая ресурс, превышающий заводские стандарты на 25-30%.

Подбор фитингов по типам резьб (метрическая, дюймовая)

Правильный подбор фитингов для тормозных трубок напрямую влияет на герметичность и долговечность гидравлической системы. Основные стандарты резьбы – метрическая (ISO) и дюймовая (UNF/SAE) – имеют принципиальные различия в геометрии профиля и шаге, что исключает взаимозаменяемость. Ошибка в выборе типа резьбы приводит к перекрещиванию витков, деформации соединения и утечкам тормозной жидкости под высоким давлением.

Ключевым параметром является соответствие фитинга резьбовым портам конкретных компонентов тормозной системы (суппорты, главный цилиндр, ABS-модуль). Производители автомобилей используют разные стандарты в зависимости от региона выпуска и марки: европейские/азиатские модели преимущественно оснащаются метрической резьбой (M10x1.0, M12x1.0), американские – дюймовой (3/8"-24 UNF, 7/16"-20 UNF). Требуется сверяться с технической документацией или проводить замер резьборезом перед заказом.

Особенности стандартов и маркировки

- Метрическая (ISO):

- Маркируется буквой М и цифрами (например, M10x1.0)

- Угол профиля резьбы: 60°

- Шаг резьбы указан в миллиметрах между соседними витками

- Дюймовая (UNF/SAE):

- Маркируется дробью (3/8") и числом нитей на дюйм (24 UNF)

- Угол профиля резьбы: 60°

- Ключевой параметр – TPI (количество витков на 1 дюйм длины)

| Тип резьбы | Распространённые размеры | Тип конусности |

|---|---|---|

| Метрическая (ISO) | M10x1.0, M12x1.0, M12x1.5 | Прямая / Конус 24° (DIN) |

| Дюймовая (SAE) | 3/8"-24 UNF, 7/16"-20 UNF, 9/16"-18 UNF | Конус 45° (JIC) / Конус 37° (AN) |

Важно: Помимо типа резьбы учитывается форма уплотнения. Для метрических соединений чаще применяется конус 24° (DIN/ISO), для дюймовых – фланцевые уплотнения (ISO-BF) или конус 45° (JIC). Дополнительно проверяется класс прочности фитинга (например, 10.9 для стали) и совместимость материала с тормозной жидкостью (латунь, оцинкованная сталь, никелированная медь).

Модификации для систем ABS/ESP и особенности прокладки

Тормозные трубки для автомобилей с ABS/ESP требуют повышенной стойкости к пульсациям давления и гидроударам, возникающим при срабатывании антиблокировочной системы. Рабочее давление в таких контурах может кратковременно достигать 250-300 бар, а частота импульсов – до 20 Гц, что предъявляет особые требования к герметичности соединений и однородности материала трубок.

Использование специализированных сплавов (например, CuNiFe или легированной стали) обязательно для предотвращения усталостных трещин и коррозионного растрескивания под вибрационными нагрузками. Трубки должны сохранять целостность при экстремальных перепадах температур от -50°C до +150°C, характерных для активных маневров с частым включением ESP.

Ключевые требования к прокладке

При монтаже необходимо соблюдать следующие условия:

- Радиусы изгиба: Не менее 4D трубки для исключения деформации и заломов при вибрации

- Фиксация: Крепежные клипсы каждые 25-30 см с демпфирующими вставками для гашения резонанса

- Изоляция: Обязательное разделение с топливными магистралями и электропроводкой (зазор ≥ 15 мм)

Типы фитингов для ABS/ESP систем:

| Тип соединения | Особенности | Применение |

| ISO/DIN bubble flare | Двойное уплотнение, угол конуса 90° | ABS модули VAG, BMW |

| JIS метрический | Одинарный буртик, угол 74° | Азиатские производители |

| ISO flareless | Коническая опрессовка с феррулой | Электронные клапаны ESP |

Обход элементов подвески выполняется с запасом 40-60 мм на ход рычагов, а в зонах близости вращающихся деталей обязательны защитные кожухи из термостойкого полимера. Для диагностических целей участки возле датчиков скорости колеса оснащаются ремонтными разъемами с ниппелями стандарта Schrader.

Контроль качества включает:

- Рентгеноскопию сварных швов фитингов

- Испытание импульсным давлением 350 бар (5000 циклов)

- Вибротест в спектре 20-2000 Гц с ускорением 15g

Расчёт длины компенсатора температурного расширения

Компенсатор критически необходим для нейтрализации линейных деформаций тормозных трубок, вызванных перепадами температуры в процессе эксплуатации транспортного средства. Без его применения возникают механические напряжения в трубопроводах, приводящие к трещинам, разгерметизации гидравлической системы и полному отказу тормозов.

Расчёт базируется на определении величины температурного удлинения участка трубки между фиксированными креплениями. Ключевыми параметрами являются коэффициент линейного расширения материала трубки (α), максимальный перепад температур (ΔT) и длина прямого участка между точками жёсткой фиксации (L0).

Формула расчёта и факторы влияния

Требуемое удлинение компенсатора (ΔL) определяется по формуле:

ΔL = α × L0 × ΔT

Где:

α – коэффициент линейного расширения (для медных сплавов ~1.7×10-5 1/°C, для стальных ~1.2×10-5 1/°C);

L0 – длина компенсируемого участка (мм);

ΔT – расчётный перепад температур (°C), например от -40°C (зима) до +120°C (нагрев от тормозного суппорта).

Конструкция петли компенсатора должна обеспечивать возможность сжатия/растяжения на величину не менее ΔL. На точность расчёта влияют:

- Точное значение α для конкретного сплава

- Реальное расстояние между точками крепления с учётом траектории прокладки

- Экстремальные температуры в зоне установки трубки

- Минимальный допустимый радиус изгиба трубки (определяет габариты петли)

| Материал трубки | α (1/°C) | ΔT (°C) | L0 (мм) | ΔL (мм) |

|---|---|---|---|---|

| Медь-никелевый сплав | 1.7×10-5 | 160 (-40°C...+120°C) | 800 | 2.18 |

| Нержавеющая сталь | 1.2×10-5 | 160 (-40°C...+120°C) | 800 | 1.54 |

Для гарантии надёжности к расчётному ΔL добавляют запас 15-20%. Полученное значение проверяют на соответствие характеристикам выбранного типа компенсатора (U-образная петля, Ω-образная, кольцевая). При недостаточной компенсирующей способности изменяют схему креплений для уменьшения L0 или применяют несколько компенсаторов на длинной трассе.

Формирование сложных трёхмерных контуров штатным инструментом

Основная трудность заключается в точном воспроизведении геометрии трассы трубки, которая должна обходить элементы шасси, силовых агрегатов и кузова в стесненных условиях моторного отсека. Погрешности в изгибах приводят к неплотной укладке, вибрациям и риску повреждения при эксплуатации.

Ключевым этапом является разработка карты изгибов с указанием углов поворота в нескольких плоскостях и дистанций между точками изменения направления. Для этого применяются 3D-сканеры существующих конструкций или цифровые макеты транспортного средства, что позволяет создать цифровой двойник будущего контура.

Технологические решения

Специализированные трубогибы с ЧПУ обеспечивают воспроизведение пространственной геометрии за счет программирования последовательности операций:

- Автоматический расчет компенсации пружинения материала

- Синхронная обработка в 3 плоскостях без переустановки заготовки

- Контроль усилия гибки для исключения деформации сечения

Критические параметры при работе с нержавеющей сталью или куниалом:

| Материал | Радиус гиба (мин.) | Точность позиционирования | Допуск длины |

|---|---|---|---|

| Сталь 304 | ≥3D трубы | ±0.5° | ±1 мм/м |

| CuNi 90/10 | ≥2D трубы | ±0.3° | ±0.8 мм/м |

Для верификации сложных контуров применяются контурные шаблоны, напечатанные на 3D-принтере по CAD-модели. Финишный контроль включает лазерное сканирование готового изделия с наложением скана на исходную цифровую модель для выявления отклонений свыше 0.2 мм.

Сборка готовых комплектов с цветной маркировкой

Каждый комплект тормозных трубок формируется согласно индивидуальной схеме транспортного средства, где учитывается длина, форма изгибов и тип соединений всех элементов. Специалисты группируют трубки по контурам тормозной системы (передний/задний, левый/правый) и комплектуют их необходимыми фитингами, переходниками и крепежными элементами.

Цветная термоусадочная маркировка наносится на концы трубок и дублируется на упаковочных бирках для визуальной идентификации. Это исключает путаницу при монтаже: синий цвет обозначает передний контур, желтый – задний, красный – подключение к ГТЦ, а зеленый – ABS-модуль. Маркировка соответствует технической документации комплекта.

Контроль и упаковка

- Проверка комплектности по спецификации заказа

- Визуальный осмотр трубок на отсутствие деформаций

- Тестирование резьбовых соединений калиброванными инструментами

- Фиксация пучков трубок нейлоновыми стяжками

- Укладка в защитные пенопластовые ложементы

Преимущества для клиента:

- Ускорение монтажа на 40% за счет продуманной компоновки

- Снижение риска ошибок подключения

- Гарантия полной совместимости всех компонентов

| Цвет маркера | Назначение контура | Дополнительная идентификация |

|---|---|---|

| Красный | Главный тормозной цилиндр | Буква "М" на бирке |

| Синий | Передние тормозные механизмы | Буква "F" |

| Желтый | Задние тормозные механизмы | Буква "R" |

| Зеленый | Антиблокировочная система (ABS) | Буква "А" |

Упаковка тормозных трубок для защиты при транспортировке

Качественная упаковка предотвращает деформацию, царапины и коррозию тормозных трубок при перевозке, гарантируя их безупречное состояние на момент монтажа. Неправильное хранение или перемещение может нарушить геометрию изделий или повредить защитное покрытие, что критично для герметичности тормозной системы.

Для обеспечения целостности продукции используются многослойные методы упаковки, сочетающие механическую защиту и барьерные свойства материалов. Каждая единица товара проходит обязательный контроль перед финальным упаковыванием для исключения скрытых дефектов.

Ключевые элементы упаковочного решения

- Индивидуальные ПВХ-чехлы – защищают резьбовые соединения и поверхность от контакта

- Жёсткие пластиковые кассеты – фиксируют изгибы трубок по шаблону, исключая перегибы

- Антикоррозийные силикагелевые пакеты – поглощают влагу внутри упаковки

Для групповой транспортировки применяются специализированные контейнеры с ячейковыми разделителями, исключающими взаимное смещение деталей. Наружная обрешётка из гофрокартона маркируется предупредительными знаками:

| Маркировка | Назначение |

| "Верх" | Запрет на переворот груза |

| "Хрупкое" | Ограничение механических нагрузок |

| "Беречь от влаги" | Требование к климатическим условиям |

Финальный этап – обтяжка паллет термоусадочной плёнкой с влагонепроницаемыми свойствами и контроль веса комплекта для соответствия нормам погрузки. Обязательно указывается номер партии и дата упаковки для отслеживания.

Применение динамометрического ключа при монтаже

Использование динамометрического ключа при затяжке соединений тормозных трубок является критически важным этапом сборки гидравлической системы. Несоблюдение рекомендованных моментов затяжки приводит к деформации штуцеров, повреждению уплотнительных поверхностей или недостаточному обжатию конусных соединений, что провоцирует утечки тормозной жидкости под высоким давлением.

Производители тормозных компонентов строго регламентируют значения крутящего момента для каждого типа соединения (например, стальная трубка-штуцер суппорта, трубка-тормозной цилиндр, соединения с ABS-модулем). Превышение указанных параметров вызывает перекос фланцев, срыв резьбы или растрескивание ниппелей, а недостаточная затяжка не обеспечивает герметичность контура.

Правила применения инструмента

При работе необходимо:

- Предварительно очищать резьбовые соединения от загрязнений

- Использовать ключи с диапазоном, соответствующим требуемому моменту (типовые значения 10-25 Н·м)

- Применять только рожковые или накидные головки – разводные ключи запрещены

| Тип соединения | Типовой момент затяжки (Н·м) |

| Медная/стальная трубка в штуцер суппорта | 14-18 |

| Соединение с главным тормозным цилиндром | 16-22 |

| Фитинг ABS-модуля (M10x1.0) | 12-15 |

Проверка качества выполняется повторным контролем момента после пробного прокачивания системы. Отсутствие противозатяжки при повторном измерении подтверждает корректность монтажа. Все операции производятся на холодных компонентах без применения смазок на резьбе, кроме случаев, прямо указанных производителем.

Контроль затяжки соединений после 500 км пробега

Проверка резьбовых соединений тормозных магистралей после обкатки 500 км – критичный этап гарантии безотказной работы. Под воздействием вибраций, перепадов температур и динамических нагрузок возможна микродеформация уплотнительных элементов и ослабление контакта фланцев/ниппелей.

Обязательной ревизии подлежат все точки крепления: соединения с главным/рабочими цилиндрами, ABS-модулем, суппортами, тройниками. Используются динамометрические ключи с фиксацией показаний для выявления отклонений от норм затяжки, указанных производителем транспортного средства.

Порядок выполнения контроля

- Очистка зоны соединения от грязи и коррозии сжатым воздухом

- Последовательная проверка моментов затяжки по схеме производителя

- Замена деформированных медных шайб и конусных уплотнителей

| Тип соединения | Допустимое отклонение | Действия при несоответствии |

|---|---|---|

| Фланцевое (ISO) | ±0,5 Н·м | Дотяжка с заменой уплотнения |

| Коническое (DIN) | ±1,2 Н·м | Полная разборка и диагностика резьбы |

| Банджо-фитинг | ±0,8 Н·м | Замена крепежных болтов и колец |

Важно: Запрещена повторная затяжка без предварительного ослабления! Процедура требует применения калиброванного инструмента и фиксации результатов в журнале ТО. Обнаруженные течи устраняются только заменой узла соединения.

Гарантийные обязательства на болтовые соединения

Производитель гарантирует отсутствие дефектов материала и изготовления в болтовых соединениях тормозных трубок на протяжении установленного срока. Гарантия распространяется на целостность резьбы, геометрическую точность крепежных элементов и герметичность стыков, обеспечивающую стабильное функционирование гидравлической системы под рабочим давлением.

Обязательства вступают в силу при соблюдении условий монтажа: применение динамометрического ключа с усилием, указанным в технической документации, использование рекомендованных уплотнителей (контрящих шайб, фторопластовых уплотнений), а также отсутствии следов механических повреждений или коррозии, вызванных эксплуатацией.

Ключевые аспекты гарантии

- Срок действия: 24 месяца с даты отгрузки или 50 000 км пробега (в зависимости от того, что наступает первым)

- Покрытие:

- Трещины в зоне резьбового соединения

- Деформация крепежных элементов под номинальной нагрузкой

- Течи по резьбе при корректной затяжке

- Исключения: Гарантия аннулируется при:

- Перетяжке соединений сверх установленного момента

- Применении несовместимых уплотнительных материалов

- Воздействии агрессивных химических сред (например, солей реагентов)

| Тип соединения | Рекомендуемый момент затяжки (Н∙м) | Максимальное давление (бар) |

|---|---|---|

| М10×1.0 (сталь) | 15–18 | 220 |

| M12×1.0 (латунь) | 10–12 | 180 |

Для активации гарантийного случая предоставьте фото/видеофиксацию дефекта, заверенный акт диагностики сервисного центра и оригинал сертификата соответствия изделия. Замена крепежа или компенсация стоимости осуществляется в течение 10 рабочих дней после экспертизы.

Критерии поиска производителя под индивидуальные требования

При выборе производителя тормозных трубок под специфические задачи критически оцените технологические возможности предприятия. Убедитесь, что оборудование позволяет работать с требуемыми материалами (например, легированная сталь, медь или никель-медь) и обеспечивает необходимую точность гибки по сложным трехмерным контурам. Проверьте наличие сертификатов на производственные процессы, особенно ISO/TS 16949 для автомобильной индустрии.

Требуйте подтверждения соответствия продукции международным стандартам безопасности (SAE J1047, DIN 74234, ISO 4038). Обязательно запросите образцы для тестирования на разрывное давление, коррозионную стойкость и вибрационную выносливость. Анализируйте логистические схемы: возможность поставки трубок с предустановленными фитингами, упаковку, предотвращающую деформацию, и соблюдение сроков при мелкосерийном производстве.

Ключевые аспекты при отборе

- Гибкость техпроцессов: Возможность настройки под нестандартные диаметры (3-8 мм) и толщины стенок (0.7-1.25 мм)

- Контроль качества: Наличие рентгеновского контроля сварных швов, гидроиспытаний под давлением 250+ Бар

- Обработка поверхности: Варианты защитных покрытий (цинкование, лакокрасочные материалы)

| Параметр | Типовые требования | Проверочные действия |

|---|---|---|

| Допуски гибки | ±1° по углу, ±0.5 мм по радиусу | Замер контрольных образцов координатными машинами |

| Совместимость фитингов | Под спецификации DIN/SAE/JIS | Тест-сборка с оригинальными компонентами |

| Сроки изготовления | До 5 дней для опытных партий | Анализ производственных мощностей |

- Запросите отчеты по разрушающим испытаниям последних проектов

- Проведите аудит системы отслеживания партий (сквозная маркировка)

- Уточните политику работы с рекламациями: сроки реакции на дефекты

Список источников

При подготовке материалов о производстве тормозных трубок использовались нормативно-технические документы, отраслевые стандарты и специализированные технические публикации. Основное внимание уделялось актуальным требованиям к материалам, технологическим процессам и контролю качества.

Источники включают международные и национальные стандарты, технические спецификации ведущих производителей автомобильных компонентов, а также экспертные материалы по гидравлическим системам транспортных средств. Особый упор сделан на регламенты безопасности и современные производственные методики.

- ГОСТ Р 41.13-2007 - Требования к тормозным системам автотранспорта

- SAE J1047 - Стандарт на тормозные трубки и фитинги

- ISO 4038 - Технические условия для медных тормозных трубок

- Технические регламенты ECE R13 (ЕЭК ООН)

- Каталоги и спецификации производителей фитингов (Parker Hannifin, AGS)

- Производственные нормативы компаний Bosch и Continental

- Методические пособия по гидравлическим системам торможения

- Отраслевые исследования по коррозионной стойкости материалов

- Техническая документация на оборудование для вальцовки и формовки

- Журнал «Автомобильная промышленность» (разделы по компонентам тормозных систем)