Выбор между масляными и газомасляными амортизаторами - особенности

Статья обновлена: 01.03.2026

Амортизаторы – критически важные компоненты подвески, напрямую влияющие на управляемость, комфорт и безопасность автомобиля.

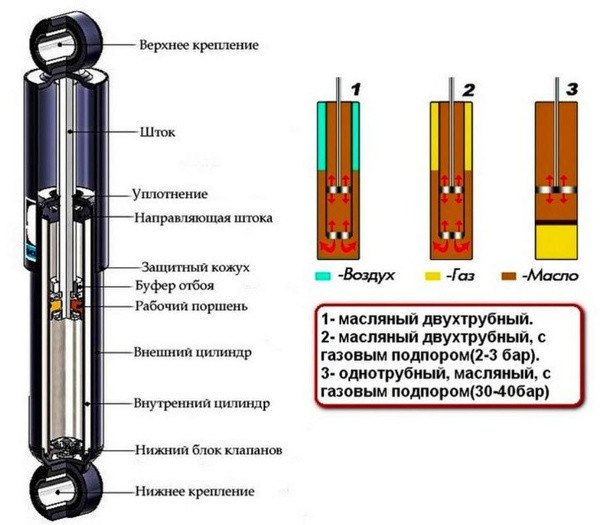

Современные конструкции делятся на два основных типа: масляные (гидравлические) и газомасляные (газогидравлические). Каждый обладает уникальными характеристиками работы и эксплуатационными особенностями.

Стойка амортизатора – комплексный узел, объединяющий непосредственно демпфирующий элемент с пружиной и опорными компонентами.

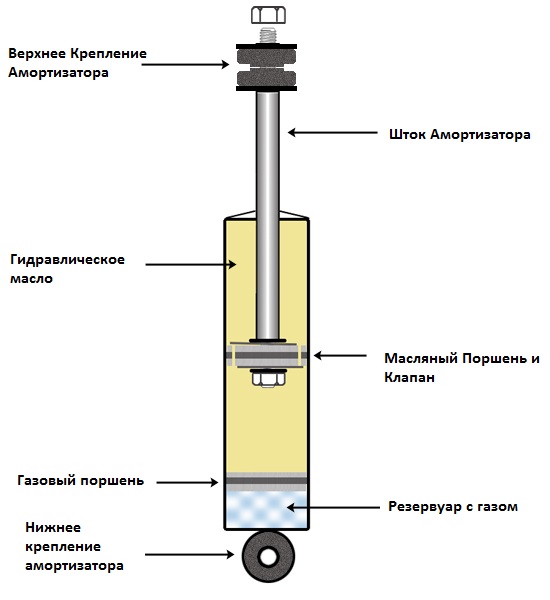

Конструкция однотрубного газомасляного амортизатора (газовый подпор)

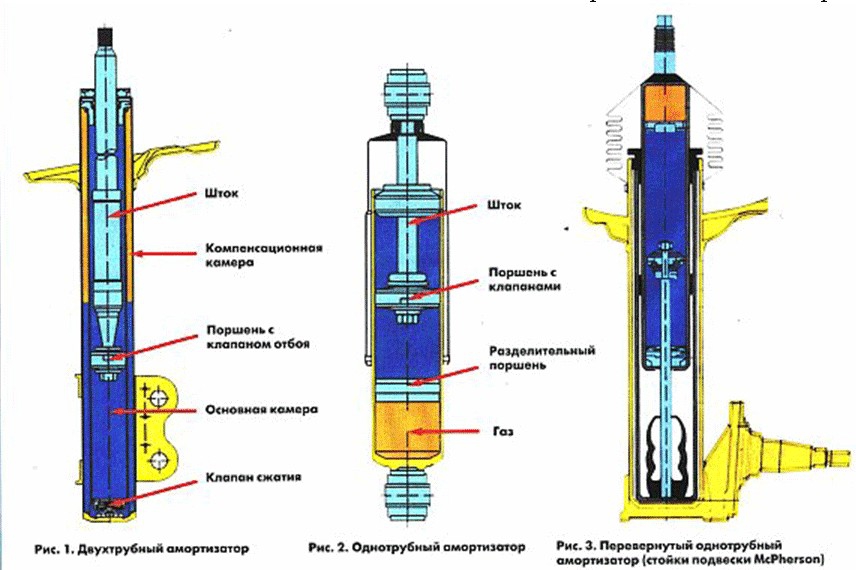

Основой однотрубного газомасляного амортизатора служит единственный цилиндр, выполняющий функции корпуса и рабочей камеры одновременно. Внутри цилиндра перемещается шток с поршнем, а пространство под поршнем заполнено гидравлической жидкостью и газом высокого давления, разделёнными плавающим поршнем-перегородкой.

Газ (обычно азот), находящийся под давлением 20-30 атмосфер, занимает нижнюю часть цилиндра и создаёт постоянное подпорное усилие на масло через разделительный поршень. Это предотвращает кавитацию и вспенивание масла при резких ходах штока, обеспечивая стабильную работу демпфирующей системы.

Ключевые компоненты и принцип работы

Конструкция включает следующие основные элементы:

- Цилиндр: Единая герметичная труба, содержащая газ и масло.

- Шток с поршнем: Передаёт усилие от подвески; поршень имеет клапаны сжатия и отбоя для регулировки потока масла.

- Разделительный поршень (поплавок): Герметично отделяет газовую полость от масляной, двигаясь при ходе штока.

- Газовая камера: Нижняя зона цилиндра, заполненная сжатым азотом.

- Масляная камера: Пространство над разделительным поршнем, где циркулирует гидравлическая жидкость.

- Направляющая втулка: Фиксирует шток в верхней части цилиндра и обеспечивает герметичность.

- Сальник: Препятствует утечке масла и газа вдоль штока.

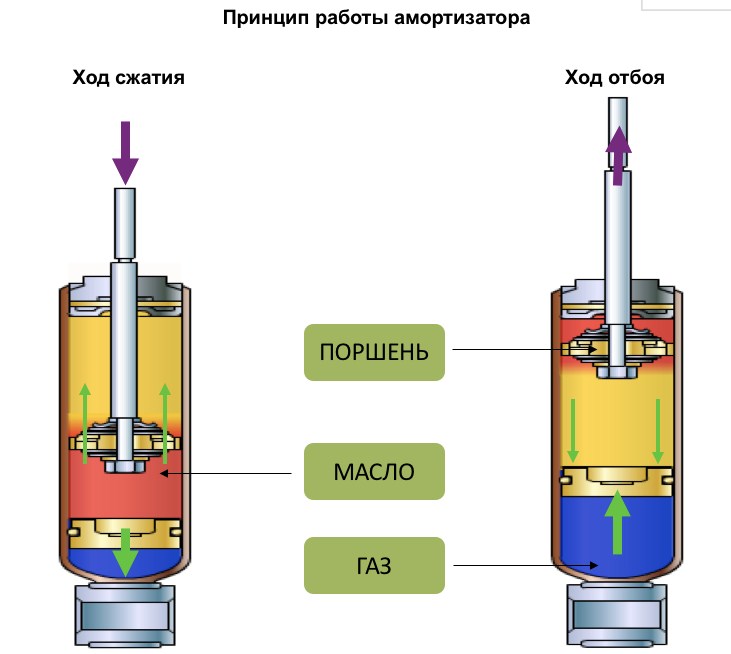

При сжатии шток входит в цилиндр, вытесняя масло через клапаны поршня вниз. Давление масла передаётся на разделительный поршень, сжимая газ. При отбое газ расширяется, толкая разделительный поршень вверх и выталкивая масло через клапаны поршня в верхнюю камеру, возвращая шток.

| Преимущества | Особенности эксплуатации |

|---|---|

| Отсутствие кавитации масла | Чувствительность к внешним вмятинам на цилиндре |

| Стабильность демпфирования | Установка только штоком вверх (газ внизу) |

| Эффективное охлаждение | Сложность ремонта из-за высокого давления |

Газовый подпор гарантирует мгновенную реакцию клапанов на неровности, исключая "провалы" в работе. Разделение сред предотвращает смешивание газа с маслом, сохраняя физические свойства жидкости неизменными даже при интенсивных нагрузках.

Устройство двухтрубных масляных амортизаторов: простота и надёжность

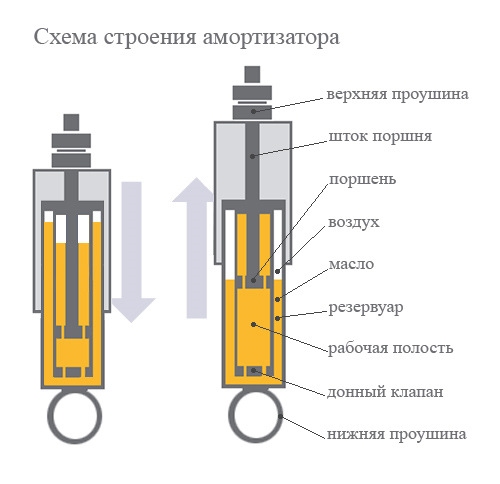

Двухтрубная конструкция включает внешний корпус (резервуар) и внутренний рабочий цилиндр, между которыми циркулирует гидравлическое масло. Поршень со штоком перемещается внутри рабочего цилиндра, создавая давление жидкости при ходе сжатия и отбоя.

Избыток масла при сжатии вытесняется через клапанную систему поршня в пространство между цилиндрами, а при растяжении возвращается обратно. Нижний клапанный блок регулирует поток жидкости между резервуаром и рабочим цилиндром, обеспечивая демпфирование.

Ключевые компоненты и их функции

- Рабочий цилиндр – направляет движение поршня и содержит основной объём масла.

- Компенсационная камера – пространство между цилиндрами для компенсации объёма штока (заполнено газом низкого давления или маслом).

- Поршень с клапанами – регулирует скорость перетекания масла через калиброванные отверстия.

- Направляющая втулка – герметизирует шток и обеспечивает его соосность.

- Донный клапан – управляет потоком жидкости между резервуаром и рабочим цилиндром.

| Преимущество | Причина реализации |

| Простота конструкции | Минимальное количество прецизионных деталей |

| Надёжность | Отсутствие критических уплотнений на высоком давлении |

| Самокомпенсация утечек | Избыток масла в резервуаре восполняет потери |

| Устойчивость к перегреву | Большой объём масла эффективно рассеивает тепло |

Газовый подпор (в газомасляных модификациях) предотвращает вспенивание масла, повышая стабильность демпфирования. Принцип работы основан на двухступенчатой гидравлической регулировке: основное сопротивление создаётся клапанами поршня, дополнительное – донным клапаном.

Отказоустойчивость обеспечивается дублированием функций: при частичной утечке масла работоспособность сохраняется благодаря компенсационной камере. Эта особенность делает двухтрубные амортизаторы оптимальными для эксплуатации в тяжёлых дорожных условиях.

Роль компенсационной камеры в классических масляных моделях

Компенсационная камера (газовый подпор) в масляных амортизаторах представляет собой герметичный отсек, заполненный азотом под низким давлением. Она отделена от основной масляной полости плавающим поршнем или гибкой мембраной, что предотвращает смешивание газа и жидкости. Данная конструкция критична для поддержания стабильной работы демпфирующего механизма при температурных колебаниях и непрерывных нагрузках.

Основная функция камеры – компенсация изменения объема масла. При сжатии амортизатора шток входит в корпус, вытесняя часть жидкости. Свободное пространство в камере позволяет маслу беспрепятственно перетекать через клапаны, предотвращая гидроудар. При растяжении шток освобождает объем, и газ расширяется, выталкивая масло обратно, обеспечивая плавное заполнение полости без кавитации.

Ключевые задачи компенсационной камеры

- Термокомпенсация: Нейтрализация теплового расширения масла при нагреве во время интенсивной работы.

- Предотвращение кавитации: Поддержание давления, исключающее образование пузырьков пара в масле при резком растяжении амортизатора.

- Стабилизация демпфирования: Обеспечение постоянного контакта масла с клапанами для предсказуемой силы сопротивления на всех ходах подвески.

| Состояние амортизатора | Действие компенсационной камеры | Результат |

|---|---|---|

| Сжатие (ход вниз) | Сжатие газа, прием излишков масла | Снижение давления, плавный ход |

| Растяжение (ход вверх) | Расширение газа, вытеснение масла | Заполнение полости, подавление кавитации |

| Нагрев масла | Сжатие/расширение газа | Автоматическая коррекция объема |

Отказ или разгерметизация камеры приводят к аэрации (насыщению масла пузырьками воздуха), резкой потере демпфирующих свойств и характерному стуку. В двухтрубных конструкциях камера размещена между внешним и внутренним цилиндрами, а в однотрубных – соосно с рабочей полостью, что требует более сложного поршневого узла, но обеспечивает лучшую теплоотдачу.

Преимущества газонаполненных амортизаторов: противодействие кавитации

Кавитация в масляных амортизаторах возникает при интенсивной работе: резкие перемещения штока создают зоны низкого давления в рабочей жидкости. Это провоцирует вскипание масла с образованием пузырьков пара и газа, которые схлопываются при попадании в зоны высокого давления. Данный процесс вызывает локальные гидроудары, вспенивание жидкости и нарушение плавности хода.

Газонаполненные амортизаторы содержат в отдельной камере (обычно разделенной плавающим поршнем) инертный газ (азот) под высоким давлением (до 30 атм). Это давление постоянно воздействует на масло через разделительный элемент, значительно повышая его точку кипения и устойчивость к разрежению. Газовый подпор эффективно подавляет образование паровых пузырьков даже при экстремальных нагрузках и скоростях перемещения штока.

Ключевые преимущества противодействия кавитации

Стабильность характеристик: Отсутствие кавитации предотвращает вспенивание масла и изменение его плотности. Это гарантирует постоянство демпфирующих свойств на протяжении всего рабочего цикла, особенно при сериях быстрых ходов сжатия/отбоя.

Повышенная эффективность охлаждения: Не вспененное масло обладает лучшей теплопроводностью. Газовый подпор способствует более равномерному распределению тепла по корпусу и его отводу, снижая риск перегрева и закипания жидкости.

Сохранение ресурса: Исключение гидроударных нагрузок от схлопывающихся пузырьков минимизирует ударные воздействия на внутренние компоненты (клапаны, сальники, поршень) и замедляет деградацию масла от локального перегрева.

Надежность в экстремальных условиях: Газонаполненная конструкция обеспечивает предсказуемую работу при длительных динамических нагрузках (езда по бездорожью, спортивное вождение), где обычные масляные амортизаторы склонны к "провалу" демпфирования из-за кавитации.

Как газ высокого давления влияет на реакцию стойки на неровностях

Газ высокого давления (обычно азот) в газомасляных амортизаторах выполняет ключевую роль в предотвращении кавитации масла. При резком сжатии штока на ухабах масло подвергается экстремальным нагрузкам, и без газового подпора в нем образуются пузырьки пара, что приводит к "пробою" демпфирования и потере контроля над колесом. Газ, занимая верхнюю часть камеры, создает постоянное давление на масляный столб, сохраняя его в сжатом состоянии и обеспечивая стабильную вязкость даже при интенсивных нагрузках.

Давление газа напрямую определяет скорость реакции стойки на мелкие неровности. Высокое давление (до 30 атм в некоторых моделях) увеличивает жесткость начального хода штока, заставляя амортизатор мгновенно реагировать на малые импульсы (например, стыки плит или гравий). Это снижает "запаздывание" реакции, улучшая контакт шины с дорогой и стабилизирую подвеску при разгоне/торможении. Однако избыточное давление может излишне огрубить реакцию на мелкие неровности, передавая высокочастотные вибрации на кузов.

Ключевые эффекты давления газа на работу стойки

- Ускорение отклика: Газовый подпор минимизирует временной лаг между ударом и началом сжатия масла через клапаны.

- Снижение аэрации: Поддержание плотности масла предотвращает вспенивание при многократных ходах штока (например, на "гребенке").

- Контроль резкости хода: Оптимальное давление гасит пиковые нагрузки при наезде на острые неровности (бордюры, выбоины), снижая риск "пробоя" подвески.

| Низкое давление газа | Высокое давление газа |

| Мягкий начальный ход | Жесткий начальный ход |

| Риск кавитации на сериях неровностей | Стабильность демпфирования при нагрузках |

| Задержка реакции на мелкие препятствия | Четкое отслеживание микрорельефа |

При проектировании стоек инженеры балансируют давление газа с характеристиками клапанов: избыточная жесткость гасится снижением сопротивления перепускных клапанов, сохраняя плавность хода. В гоночных амортизаторах давление часто повышают для максимальной точности реакции, тогда как в комфортных моделях его уменьшают, жертвуя частью стабильности ради плавности.

Стойка амортизатора как основа подвески МакФерсон

Конструктивно стойка объединяет амортизатор и упругую пружину в единый узел, выполняющий роль направляющего элемента верхней части подвески. Она воспринимает значительные продольные и боковые усилия от колеса, заменяя традиционную верхнюю поперечную рычажную систему.

Корпус стойки жестко крепится к поворотному кулаку, а шток через опорный подшипник фиксируется в брызговике кузова. Это обеспечивает поворот колеса при рулении и восприятие нагрузки с минимальным количеством шарнирных соединений, повышая надежность.

Ключевые функции и особенности

- Направляющая функция: Задает траекторию перемещения колеса при сжатии/отбое подвески.

- Силовые нагрузки: Воспринимает удары от дороги, тормозные моменты и боковые силы в поворотах.

- Тип амортизатора: Используются масляные (гидравлические) или газомасляные (газогидравлические) амортизаторы:

- Масляные: Бюджетны, обеспечивают плавность хода, но склонны к "взбиванию" масла при интенсивной работе.

- Газомасляные: Газ (азот) под давлением в отдельной камере предотвращает вспенивание масла, улучшая стабильность демпфирования на неровностях и в скоростных поворотах.

- Опорный подшипник: Обеспечивает поворот стойки относительно кузова при рулении и передачу вертикальных нагрузок.

- Регулировка углов установки колес: Развал регулируется смещением штока в опоре или эксцентриками на креплении к кулаку, кастер задан конструктивно.

| Компонент стойки | Роль в подвеске | Связь с амортизатором |

|---|---|---|

| Корпус амортизатора | База для крепления пружины и соединения с кулаком | Рабочий цилиндр демпфера |

| Шток амортизатора | Передает усилие на опору кузова, элемент поворота | Связующее звено поршня с кузовом |

| Буфер сжатия | Ограничивает ход отбоя, защищая детали | Устанавливается на шток амортизатора |

Основными преимуществами стоечной схемы МакФерсон являются компактность, снижение массы и стоимости подвески. К недостаткам относят повышенную передачу дорожных шумов на кузов и сложность обеспечения оптимальной кинематики колес по сравнению с многорычажными системами.

Основные элементы стойки: пружина, демпфер, опорный подшипник

Стойка амортизатора объединяет три ключевых компонента, работающих синхронно для обеспечения устойчивости, комфорта и управляемости транспортного средства. Каждый элемент выполняет строго определённую функцию в системе подвески.

Конструктивная интеграция этих элементов в единый узел позволяет оптимизировать пространство, снизить неподрессоренные массы и повысить точность реакции подвески на дорожные условия. От их состояния напрямую зависит безопасность движения.

Функциональное назначение компонентов

- Пружина: Воспринимает статические и динамические нагрузки, компенсирует неровности дороги за счёт упругой деформации. Поддерживает клиренс автомобиля и возвращает стойку в исходное положение после сжатия.

- Демпфер (амортизатор): Гасит колебания пружины путём преобразования кинетической энергии в тепловую. В масляных и газомасляных исполнениях регулирует скорость перемещения штока через систему клапанов и вязкое сопротивление рабочей жидкости.

- Опорный подшипник: Обеспечивает подвижное соединение стойки с кузовом, воспринимает осевые и радиальные нагрузки. Позволяет стойке поворачиваться при изменении направления движения, сохраняя точность управления.

| Компонент | Критерии износа | Последствия неисправности |

|---|---|---|

| Пружина | Просадка, трещины, коррозия витков | Снижение клиренса, нарушение углов установки колёс |

| Демпфер | Течь масла, износ сальников, потеря газа | Раскачивание кузова, ухудшение сцепления с дорогой |

| Опорный подшипник | Люфт, заклинивание, разрушение сепаратора | Стуки в подвеске, затруднённое рулевое управление |

Различие между амортизатором и стойкой: функциональные особенности

Амортизатор – самостоятельный элемент подвески, выполняющий исключительно демпфирующую функцию: гашение колебаний пружины и кузова после проезда неровностей. Он не воспринимает постоянные нагрузки от массы автомобиля и работает совместно с отдельными упругими элементами (витыми пружинами, рессорами). Конструктивно представляет собой герметичный цилиндр с поршнем, где движение штока замедляется за счет перетекания масла (или масло-газовой эмульсии) через калиброванные клапаны.

Стойка (часто называемая "амортизаторной стойкой" или "стойкой МакФерсон") – интегрированный несущий узел, сочетающий функции амортизатора и элемента конструкции подвески. Она фиксирует положение колеса относительно кузова, воспринимает боковые и вертикальные нагрузки (включая массу автомобиля), служит поворотной осью для колес (в передней подвеске). Стойка всегда объединена с витой пружиной и верхней опорой, формируя единый компактный модуль, непосредственно крепящийся к кузову и поворотному кулаку.

Ключевые функциональные отличия:

- Нагрузки: Амортизатор – не несёт весовую нагрузку авто. Стойка – несёт вес автомобиля, передавая его через пружину на кузов.

- Крепление: Амортизатор крепится через проушины/сайлентблоки к рычагам подвески и кузову. Стойка жёстко соединяет поворотный кулак с кузовом, являясь силовым элементом геометрии подвески.

- Упругий элемент: Пружина амортизатора – отдельный компонент. В стойке пружина напрессована на корпус и зафиксирована опорными чашками.

- Заменяемость: Замена амортизатора обычно проще. Стойка требует разборки узла (снятия пружины спецоборудованием), регулировки углов установки колес после монтажа.

| Параметр | Амортизатор | Стойка |

|---|---|---|

| Несущая функция | Отсутствует | Является несущим элементом подвески |

| Влияние на геометрию подвески | Косвенное | Прямое (определяет положение колеса) |

| Типовое расположение | Задняя подвеска, зависимые схемы | Передняя подвеска (тип МакФерсон) |

| Конструкция с пружиной | Раздельная | Интегрированная (единый узел) |

Гидравлический принцип работы (масляный или газомасляный) идентичен для обоих типов: сопротивление перетеканию жидкости через клапана поршня создаёт демпфирующую силу. Однако стойка, из-за повышенных нагрузок и сложной конструкции, часто имеет усиленный корпус, шток большего диаметра и более мощные крепления.

Роль пеногасящего газа в стабильности амортизаторов

При интенсивной длительной нагрузке масло в амортизаторе подвергается высоким температурам и механическому перемешиванию, что приводит к образованию воздушных пузырьков и вспениванию. Пенная эмульсия обладает высокой сжимаемостью, что нарушает плавность хода и точность демпфирования. Без противодействия этому процессу характеристики амортизатора деградируют: снижается сопротивление отбою и сжатию, появляется провал в работе.

Пеногасящий газ (обычно азот под давлением 15-30 атмосфер) решает эту проблему за счет постоянного внешнего давления на масляный столб. Газовый подпор минимизирует выделение растворенного воздуха и препятствует объединению микропузырьков в крупные пенные агломераты. Это сохраняет несжимаемость жидкости и стабильность гидравлического контура даже при экстремальных тепловых режимах.

Ключевые эффекты газового подпора:

- Подавление кавитации – предотвращение схлопывания пузырьков в зоне низкого давления за поршнем, вызывающего ударные нагрузки и эрозию металла

- Стабилизация вязкости – сохранение расчетных характеристик масла при нагреве за счет снижения окисления от контакта с воздухом

- Компенсация теплового расширения – автоматическая регулировка объема жидкости при температурных колебаниях

Требования к вязкости рабочей жидкости в разных температурных условиях

Вязкость масла в амортизаторах критически влияет на демпфирующие характеристики: при низких температурах чрезмерное загустение приводит к замедлению реакции клапанов и ухудшению плавности хода, а при высоких – чрезмерное разжижение снижает эффективность гашения колебаний и усиливает утечки через уплотнения. Соответственно, рабочая жидкость должна сохранять стабильные реологические свойства в широком диапазоне эксплуатации – от -40°C до +120°C.

Производители амортизаторов используют базовые масла с высоким индексом вязкости (VI) и комплексные присадки: модификаторы вязкости минимизируют температурную зависимость, противоизносные компоненты снижают трение пар трения, а антиоксиданты замедляют деградацию масла при экстремальных нагрузках. Требуемая кинематическая вязкость при 100°C обычно составляет 6–10 сСт для легковых авто, при этом динамическая вязкость при -30°C не должна превышать 1500–2000 сП для сохранения работоспособности холодного старта.

Ключевые аспекты температурной адаптации

Низкотемпературные условия:

- Допустимое повышение вязкости ограничено скоростью перемещения штока: масло не должно препятствовать движению поршня через клапанную систему.

- Температура застывания жидкости должна быть на 15–20°C ниже минимальной рабочей температуры среды.

- Обязательное наличие депрессорных присадок для предотвращения кристаллизации парафинов.

Высокотемпературные условия:

- Минимальный порог вязкости обеспечивает сохранность масляной плёнки в парах трения (шток/сальник, поршень/цилиндр).

- Требуется высокая термическая стабильность для противодействия окислению и коксованию.

- Низкая испаряемость минимизирует изменение состава жидкости и газовыделение в газомасляных камерах.

| Температурный режим | Риски | Требования к вязкости |

|---|---|---|

| Ниже -20°C | Замедление отклика, повышенная жёсткость | Динамическая вязкость ≤ 2000 сП |

| -20°C до +80°C | Стандартные условия работы | Плавное изменение характеристик демпфирования |

| Выше +80°C | Снижение эффективности, вспенивание | Кинематическая вязкость ≥ 5.5 сСт при 100°C |

Современные полностью синтетические масла на основе сложных эфиров или ПАО лучше соответствуют этим требованиям по сравнению с минеральными, особенно в гибридных газомасляных конструкциях, где жидкость контактирует с азотом под высоким давлением. Валидация вязкостных свойств включает испытания по стандартам SAE J300 и спецификациям производителей (например, тест на стабильность характеристик после 1000 циклов «горячий-холодный»).

Регулировка клапанной системы для изменения жёсткости демпфирования

Клапанная система амортизаторов напрямую определяет скорость перетекания рабочей жидкости между камерами, формируя силу сопротивления и характер демпфирования. Её конструкция включает прецизионные пружины, шайбы перепускных клапанов и калиброванные отверстия, реагирующие на скорость перемещения штока. Регулировка этих элементов позволяет точечно менять жёсткость отбоя и сжатия, адаптируя поведение подвески к нагрузкам и дорожным условиям.

Основные методы регулировки клапанного пакета делятся на две категории: механическое изменение силы прижима пружин и замена шайб с разными проточками. В первом случае подтяжка или ослабление регулировочной гайки на штоке варьирует давление на пружину клапана, увеличивая или снижая порог его открытия. Во втором – модификация толщины и профиля шайб (стальных дисков с наружными или внутренними пазами) корректирует площадь проходных сечений и гидравлическое сопротивление.

Ключевые этапы настройки

- Разборка амортизатора: демонтаж штока, слив масла, извлечение клапанного узла из поршня или дна корпуса.

- Анализ текущей конфигурации: фиксация количества, толщины и типа установленных шайб, силы предварительного поджатия пружин.

- Коррекция жёсткости сжатия:

- Уменьшение толщины шайб или добавление пазов – смягчение.

- Установка более толстых шайб/увеличение прижима пружины – жёсткость.

- Коррекция жёсткости отбоя: регулировка клапана на штоке через:

- Подтяжку гайки (усиление прижима) – жёстче отбой.

- Ослабление пружины – мягче отбой.

- Сборка и тестирование: заправка маслом, прокачка, стендовые или дорожные испытания.

| Параметр | Сжатие | Отбой |

|---|---|---|

| Жёстче | ↑ Толщина шайб, ↑ прижим пружины | ↑ Прижим пружины клапана штока |

| Мягче | ↓ Толщина шайб, пазы, ↓ прижим | ↓ Прижим пружины клапана штока |

Точность настройки требует учёта вязкости масла и температуры эксплуатации. Избыточное зажатие клапанов провоцирует гидроудар и разрушение штока, а недостаточное демпфирование ведёт к пробоям подвески. Для гоночных амортизаторов применяют внешние регулировки (например, переключатели сжатия/отбоя на резервуаре), изменяющие пропускную способность байпасных каналов в реальном времени.

Как определить износ масляного амортизатора по течу жидкости

Течь рабочей жидкости – явный признак неисправности масляного амортизатора. Даже незначительное подтекание указывает на нарушение герметичности внутренних уплотнений, сальников или повреждение корпуса.

Обнаружение масляных пятен или потеков на корпусе стойки, пыльнике, пружине подвески или соседних деталях требует немедленной диагностики. Потеря жидкости напрямую влияет на демпфирующую способность амортизатора.

Критерии оценки степени износа

- Интенсивность течи:

- Незначительная: Единичные капли или тонкая масляная пленка на корпусе (требует наблюдения).

- Умеренная: Видимые капли, скопление жидкости на пыльнике или нижней части корпуса (указывает на прогрессирующий износ).

- Сильная: Струйка или обильные подтеки по всей длине стойки, явные масляные пятна под автомобилем (амортизатор неработоспособен).

- Локализация течи:

- Сальник штока (наиболее частая причина) – жидкость скапливается под пыльником.

- Сварной шов или корпус резервуара – требует замены узла.

- Соединение штока с поршнем или резьбовые заглушки.

- Сопутствующие симптомы:

- Снижение эффективности гашения колебаний ("раскачивание" кузова, клевки при торможении).

- Неравномерный износ шин (пятнами).

- Стуки или скрипы в подвеске при проезде неровностей.

| Состояние | Действия | Последствия игнорирования |

|---|---|---|

| Незначительная течь (пленка, следы) | Контроль уровня течи при ТО, замена при усилении | Ускоренный износ, переход в умеренную течь |

| Умеренная течь (капли, мокрый пыльник) | Обязательная замена в ближайшее время | Резкое падение эффективности, повреждение других узлов подвески |

| Сильная течь (струйка, пятна под авто) | Немедленная замена, запрет эксплуатации | Полный отказ подвески, потеря управляемости, риск ДТП |

Важно: Амортизаторы меняются парами на одной оси. Наличие течи на одном указывает на скорый износ второго. Диагностика включает визуальный осмотр после мойки и проверку на стенде.

Признаки деградации газового подпора: снижение энергии отбоя

Основным признаком деградации газового подпора в амортизаторе является заметное снижение энергии отбоя. Это проявляется в замедленном возврате штока в исходное положение после сжатия подвески. Движение становится вялым, а демпфирующие характеристики ухудшаются, что нарушает баланс между сжатием и отбоем.

Уменьшение давления газа в отдельной камере приводит к недостаточной поддержке масляного столба. В результате масло не получает необходимого импульса для быстрого перемещения через клапанную систему при разгрузке подвески. Это провоцирует увеличение времени восстановления геометрии подвески и снижает контроль над колесом.

Последствия снижения энергии отбоя

- Увеличение крена кузова в поворотах из-за задержки восстановления положения штока

- Пробой подвески при серии неровностей – амортизатор не успевает вернуться в рабочее положение

- Раскачивание автомобиля после проезда препятствий

- Ускоренный износ шин из-за нестабильного контакта с дорогой

| Параметр | Исправный амортизатор | С деградировавшим газовым подпором |

|---|---|---|

| Скорость отбоя | Мгновенное восстановление | Заметная задержка |

| Контроль колеса | Стабильный контакт с дорогой | Подпрыгивание на неровностях |

| Реакция на серию неровностей | Быстрое гашение колебаний | Нарастающая раскачка |

Критические неисправности стоек: деформация штока, повреждение резьбы

Деформация штока возникает из-за ударных нагрузок, коррозии или нарушения соосности деталей подвески. Искривление даже на доли миллиметра нарушает герметичность сальников, провоцируя утечку масла и газов. Это лишает амортизатор способности гасить колебания, резко снижая контроль над автомобилем.

Повреждение резьбы на штоке или корпусе стойки обычно вызвано некорректным монтажом, применением ударного инструмента или коррозией. Срыв резьбы исключает возможность регулировки предварительного натяга пружины, нарушает геометрию подвески и приводит к разрушению опорных подшипников.

Диагностика и риски

| Неисправность | Признаки | Критические последствия |

|---|---|---|

| Деформация штока | Течь масла, вибрация руля, неравномерный износ шин | Заклинивание штока, разрушение направляющей втулки, полная потеря управляемости |

| Повреждение резьбы | Стук в подвеске, самопроизвольное откручивание гайки, перекос пружины | Отделение стойки от опоры, деформация кузова в месте крепления, авария при движении |

Обе неисправности требуют немедленной замены узла. Попытки ремонта (выпрямление штока, нарезка новой резьбы) недопустимы из-за изменения прочностных характеристик металла. Профилактика включает:

- Регулярную очистку штока от грязи

- Применение динамометрического ключа при сборке

- Защиту резьбовых соединений антикоррозийными составами

Сравнение ресурса масляных и газомасляных конструкций

Ресурс масляных амортизаторов ограничен явлением аэрации: при интенсивной работе масло вспенивается, теряет однородность и сжимаемость. Это провоцирует снижение демпфирующей способности, увеличение ударных нагрузок на детали и преждевременный износ уплотнений, штока и гильзы. Типичный срок службы в нормальных условиях редко превышает 50-60 тыс. км.

Газомасляные конструкции за счет азота в отдельной камере (или эмульсии) минимизируют вспенивание масла. Газовый подпор поддерживает стабильность характеристик демпфирования даже при длительных нагрузках, уменьшая ударное воздействие на внутренние компоненты. Это повышает ресурс до 70-100 тыс. км и снижает риск "проседания" стойки.

Ключевые факторы различий

На долговечность влияют:

- Термостойкость: Газовый буфер эффективнее отводит тепло от масла, замедляя его деградацию.

- Устойчивость к кавитации: Давление газа снижает образование масляных паровых пузырьков на штоке.

- Защита уплотнений: Стабильная работа без просадки уменьшает перекосы сальников.

| Критерий | Масляные | Газомасляные |

|---|---|---|

| Средний ресурс (город/трасса) | 40-60 тыс. км | 60-100 тыс. км |

| Деградация при перегреве | Быстрая (свыше 120°C) | Замедленная (до 160°C) |

| Влияние агрессивной езды | Ресурс сокращается на 30-50% | Ресурс сокращается на 15-25% |

Важно: Ресурс обоих типов критично зависит от состояния дорог, нагрузки на стойку и своевременной замены изношенных опор. Прорыв сальника или коррозия штока одинаково фатальны для любой конструкции.

Влияние газонаполненных амортизаторов на управляемость в поворотах

Газонаполненные амортизаторы содержат азот под давлением, который отделен от масла плавающим поршнем. Это предотвращает вспенивание рабочей жидкости при интенсивных нагрузках, обеспечивая стабильную вязкость и предсказуемую работу демпфирующей системы даже при длительном агрессивном вождении.

При прохождении поворотов ключевым преимуществом становится снижение аэрации масла. Газовый подпор мгновенно реагирует на резкое сжатие штока, исключая «провалы» и сохраняя постоянное усилие отбоя. Это минимизирует неконтролируемые колебания кузова, критичные для сцепления шин с покрытием.

Ключевые аспекты влияния на управляемость

- Уменьшение кренов: Высокое давление газа (15-30 атм) создаёт дополнительное сопротивление крену при входе в поворот, стабилизируя положение кузова.

- Повышение реакции рулевого управления: Отсутствие задержек в работе демпфера обеспечивает мгновенную передачу усилия на колёса, улучшая точность маневров.

- Сохранение контакта шин с дорогой: Предотвращение отрыва колеса от поверхности при нагрузках за счёт стабильного давления в камере.

По сравнению с масляными амортизаторами, газонаполненные модели демонстрируют на 20-30% лучшее поддержание геометрии подвески в скоростных поворотах. Однако повышенная жёсткость требует точной настройки под конкретный автомобиль – избыточное давление может ухудшить комфорт без прироста управляемости.

Особенности поведения масляных амортизаторов при экстремальных температурах

При низких температурах масло густеет, резко увеличивается его вязкость, что приводит к замедлению перетекания жидкости через клапаны амортизатора. Это вызывает значительное повышение жесткости демпфирования, ухудшение реакции на мелкие неровности и потерю плавности хода. Возрастает нагрузка на сальники и шток, повышая риск механических повреждений при резких ходах подвески.

В условиях высоких температур масло разжижается, снижая вязкость и способность создавать необходимое демпфирующее сопротивление. Амортизатор становится излишне мягким, теряет эффективность гашения колебаний, увеличивает крен кузова и раскачку. Перегрев ускоряет окисление масла и износ компонентов, провоцирует вспенивание жидкости, приводящее к полному или частичному отказу демпфирования ("провалу" штока).

Ключевые эффекты экстремальных температур

- Холод:

- Замерзание конденсата в корпусе → Разрушение трубки резервуара

- Потеря эластичности сальников → Течи масла при прогреве

- Жара:

- Расширение жидкости → Рост давления в корпусе → Деформация уплотнений

- Снижение смазывающей способности масла → Ускоренный износ направляющей втулки и штока

| Параметр | Низкие температуры (-30°C и ниже) | Высокие температуры (+80°C и выше) |

|---|---|---|

| Характер отказа | Чрезмерная жесткость, заклинивание | Недостаточное демпфирование, "провалы" |

| Риск для элементов | Разрушение штока, отрыв креплений | Выгорание масла, повреждение клапанов |

Термостабильные синтетические масла и газовый подпор (в газомасляных конструкциях) частично компенсируют температурное влияние, но не устраняют фундаментальные ограничения гидравлического демпфирования в экстремальных условиях. Критически важным остается соответствие вязкостно-температурных характеристик масла климатической зоне эксплуатации.

Почему стойки амортизаторов требуют замены парами на одной оси

Основная причина замены стоек парами на одной оси (передней или задней) заключается в обеспечении равномерного демпфирующего усилия и стабильности работы подвески. Новые стойки обладают иными характеристиками сопротивления, чем изношенные, что приводит к разнице в скорости отбоя/сжатия и силе гашения колебаний между левой и правой сторонами автомобиля.

Неравномерная работа амортизаторов провоцирует крен кузова при торможении или поворотах, ухудшает контакт шин с дорогой и увеличивает нагрузку на рулевое управление. Это не только снижает комфорт и управляемость, но и ускоряет износ других компонентов подвески (сайлентблоков, опорных подшипников, шин) из-за асимметричного распределения сил.

Ключевые последствия замены одной стойки

- Дисбаланс управляемости: Автомобиль "тянет" в сторону более изношенного амортизатора.

- Снижение безопасности: Увеличение тормозного пути и риск потери контроля в экстренных ситуациях.

- Перегрузка элементов подвески: Новая стойка принимает большую часть нагрузки, ускоряя свой износ.

- Неравномерный износ шин: Разница в силе сжатия/отбоя приводит к пятнистому истиранию протектора.

| Параметры | Замена парой | Замена одной стойкой |

|---|---|---|

| Устойчивость автомобиля | Оптимальная | Снижена (крены, рысканье) |

| Износ шин | Равномерный | Ускоренный, асимметричный |

| Ресурс новых стоек | Одинаковый | Сокращен у новой стойки |

| Безопасность | Предсказуемое поведение | Риск потери сцепления |

Производители и специалисты сервисов категорически рекомендуют парную замену, так как даже незначительная разница в характеристиках амортизаторов критична для динамики автомобиля. Экономия на одной стойке повышает риски аварий и ведет к дополнительным расходам на преждевременный ремонт смежных узлов.

Методы диагностики состояния демпфера без снятия с автомобиля

Визуальный осмотр позволяет выявить явные дефекты: масляные подтёки на корпусе амортизатора или стойке, механические повреждения втулок, пыльников, опорных подшипников. Проверяют целостность креплений и отсутствие коррозии штока. Наличие масляных пятен на поверхности часто свидетельствует об износе сальника и потере герметичности.

Проверка раскачиванием кузова выполняется путём резкого нажатия на каждый угол автомобиля с последующим отпусканием. Исправный демпфер гасит колебания за 1–2 такта. Продолжительное "раскачивание" (более 2 циклов) указывает на критический износ или утечку жидкости. Неравномерное поведение на разных осях требует детальной проверки.

Динамические и эксплуатационные методы

Тест-драйв выявляет косвенные признаки неисправности:

- Продольная раскачка ("клевки" при торможении/разгоне)

- Боковая неустойчивость в поворотах

- Стуки в подвеске на неровностях

- Неравномерный износ шин ("пятнистость")

Анализ поведения на дороге:

| Симптом | Возможная неисправность демпфера |

| Увод автомобиля в сторону | Разная эффективность амортизаторов на осях |

| Продольное "приседание" | Износ задних демпферов |

| Вибрация руля | Дефект передней стойки или опорного подшипника |

Тепловой контроль инфракрасным пирометром после интенсивной езды. Перегрев корпуса (выше 70–80°C) сигнализирует о внутреннем трении из-за загрязнения жидкости или деформации клапанов. Значительная разница температур на парных амортизаторах (более 15–20%) указывает на неисправность одного из них.

Важно: Для двухтрубных газомасляных амортизаторов дополнительно проверяют:

- Состояние газовой подушки – "мягкое" продавливание штока при горизонтальном монтаже (свидетельствует об утечке газа)

- Отсутствие характерного "шипения" при перестановке автомобиля с вывешенных колёс

Опасность смешивания типов амортизаторов на разных осях

Установка масляных и газомасляных амортизаторов на разные оси автомобиля создаёт дисбаланс демпфирующих характеристик между передней и задней подвесками. Это нарушает проектный алгоритм работы ходовой части, так как инженеры рассчитывают кинематику и динамику подвески исходя из идентичных параметров демпфирования на всех колёсах.

Различие в скорости отбоя и сжатия между осями провоцирует асинхронное поведение кузова при прохождении неровностей. Газомасляные стойки быстрее реагируют на мелкие колебания благодаря давлению азота, а масляные демпферы демонстрируют "запаздывающий" отклик, что усиливает крены и продольную раскачку.

Ключевые риски эксплуатации

- Ухудшение курсовой устойчивости: разная степень сцепления с дорогой из-за асимметричной работы подвески увеличивает риск заноса при резких манёврах

- Преждевременный износ компонентов: шины, сайлентблоки и опоры стоек испытывают экстремальные нагрузки из-за неравномерного распределения энергии удара

- Снижение эффективности торможения: проседание кузова при торможении становится непредсказуемым, увеличивая тормозной путь на 10-15%

Особую опасность представляет смешивание в спортивных автомобилях: разная скорость демпфирования на осях дестабилизирует траекторию в скоростных поворотах. Внедорожники теряют контроль над сцеплением при преодолении диагонального вывешивания, когда амортизаторы разных типов не синхронизируют выброс колёс.

| Параметр | Масляные амортизаторы | Газомасляные амортизаторы |

|---|---|---|

| Рабочая температура | Склонны к перегреву | Стабильны при высоких нагрузках |

| Скорость реакции | Запаздывание 20-30 мс | Мгновенный отклик |

| Эффект кавитации | Возникает при резких сжатиях | Минимизирован газовым подпором |

Эксплуатация с разнотипными стойками на осях ускоряет выход из строя стабилизаторов поперечной устойчивости: левая и правая стороны работают с разной амплитудой, создавая крутильные нагрузки на штанги. В долгосрочной перспективе это приводит к деформации креплений подрамника и изменению углов развала.

Подбор амортизаторов по стилю вождения

Выбор типа амортизаторов напрямую определяет поведение автомобиля на дороге, влияя на комфорт, управляемость и долговечность подвески. Неправильный подбор приводит к ускоренному износу компонентов, снижению безопасности и дискомфорту при эксплуатации.

Ключевые критерии выбора включают тип демпфирующей жидкости (масляные или газомасляные), жесткость, рабочий ход и устойчивость к перегреву. Эти параметры варьируются в зависимости от трех основных сценариев эксплуатации: городские условия, бездорожье и спортивная езда.

Сравнение характеристик для разных стилей

| Параметр | Город | Бездорожье | Спорт/Трек |

|---|---|---|---|

| Тип амортизатора | Масляные или мягкие газомасляные | Газомасляные с увеличенным ходом | Жесткие однотрубные газомасляные |

| Жесткость | Низкая/Средняя | Переменная (адаптивная) | Высокая |

| Рабочий ход | Стандартный | Увеличенный (+20-30%) | Короткий |

| Ключевые особенности | Плавность хода, тишина | Защита от пробоев, самоочистка | Минимальный крен, точная реакция |

Для городской эксплуатации оптимальны масляные или мягкие газомасляные амортизаторы. Они обеспечивают:

- Поглощение мелких неровностей покрытия

- Низкий уровень шума и вибраций

- Умеренную нагрузку на кузов и подвеску

Внедорожные модификации требуют специализированных газомасляных конструкций с усиленными характеристиками:

- Увеличенный ход штока для преодоления препятствий

- Защитные кожухи от грязи и камней

- Система охлаждения для длительных нагрузок

- Усиленные сальники и уплотнения

Спортивные амортизаторы отличаются применением технологий для экстремальных условий:

- Однотрубная конструкция с газовым подпором

- Перепускные клапаны высокого давления

- Тефлоновые покрытия штока для снижения трения

- Возможность регулировки жесткости и выноса

Рекомендации по замене стоек при установке новых пружин

Замена пружин подвески – оптимальный момент для одновременной установки новых амортизационных стоек. Изношенные стойки неспособны эффективно демпфировать колебания новых пружин, что приводит к ухудшению управляемости, крену кузова и дискомфорту при движении.

Эксплуатация новых пружин со старыми стойками провоцирует ускоренный износ обоих компонентов. Несогласованная работа снижает ресурс опорных подшипников, сайлент-блоков и других элементов подвески, увеличивая риски поломок.

Ключевые правила замены

- Парная замена: Всегда меняйте стойки попарно (обе передние/обе задние) для равномерного распределения нагрузки.

- Подбор совместимых компонентов: Убедитесь, что новые стойки:

- Соответствуют типу пружин (стандартные, усиленные)

- Рассчитаны на нагрузку и ход подвески вашего авто

- Имеют идентичные посадочные параметры (крепления, длина штока)

- Контроль сопутствующих элементов:

Компонент Проверка Опора стойки (стакан) Отсутствие коррозии, трещин Отбойники, пыльники Обязательная замена при повреждениях Опорные подшипники Люфт, плавность хода - Запрет на разборку стоек: Не устанавливайте старых газомасляных стоек на новые пружины – демонтаж нарушает герметичность камеры.

- Моменты затяжки: Соблюдайте рекомендованные производителем значения при фиксации:

- Гайки опорного подшипника

- Крепления к поворотному кулаку

После установки обязательна сход-развал: новые пружины изменяют клиренс и углы установки колес. Игнорирование регулировки вызывает ускоренный износ шин и ухудшение курсовой устойчивости.

Контроль затяжки опорных подшипников для предотвращения стука

Неправильная затяжка опорного подшипника стойки амортизатора – частая причина появления посторонних стуков в подвеске. Слишком слабый момент затяжки приводит к возникновению люфта между элементами опоры, что вызывает ударные нагрузки при движении по неровностям. Чрезмерное усилие, в свою очередь, деформирует обоймы подшипника, нарушая его плавность хода и ускоряя износ.

Для точного контроля момента затяжки критически важно использовать динамометрический ключ с предварительно установленным значением, указанным производителем ТС в сервисной документации. Затяжку выполняют на подвеске, разгруженной от массы автомобиля (с вывешенными колесами), чтобы исключить перекосы и обеспечить правильное положение деталей. После затяжки необходимо проверить отсутствие осевого люфта подшипника ручным покачиванием.

Ключевые этапы контроля и затяжки

- Подготовка: Очистка резьбовых соединений от грязи и следов коррозии, проверка целостности подшипника и чашки опоры.

- Предварительная затяжка: Фиксация опоры с небольшим усилием для центровки элементов.

- Окончательная затяжка: Приложение точного момента динамометрическим ключом в соответствии с техническими требованиями (например, 25-35 Н·м для многих легковых моделей).

- Проверка: Вращение стойки рукой для оценки плавности хода подшипника, контроль на отсутствие люфта и посторонних звуков.

Последствия нарушений:

- Недостаточная затяжка: Стук при проезде мелких неровностей, ускоренный износ узла из-за ударных нагрузок.

- Избыточная затяжка: Закусывание подшипника, повышенное сопротивление при повороте руля, перегрев и разрушение подшипника.

| Параметр | Норма | Признаки нарушения |

|---|---|---|

| Момент затяжки | Спецификация производителя (Н·м) | Отклонение от заданного значения |

| Осевой люфт | Отсутствует | Заметный люфт при покачивании |

| Плавность вращения | Легкое, без заеданий | Тугое вращение или рывки |

Использование оригинальных шайб и стопорных гаек с необходимым коэффициентом трения обязательно, так как нештатные элементы могут привести к самопроизвольному ослаблению соединения или изменению фактического момента затяжки. После пробега 500-1000 км рекомендуется выполнить повторную проверку момента затяжки, особенно на новых или разобранных узлах.

Важность своевременной замены защитных пыльников и отбойников

Защитные пыльники и отбойники являются критически важными компонентами для сохранения работоспособности масляных и газомасляных амортизаторов. Пыльник создаёт барьер, предотвращающий попадание абразивных частиц (песка, грязи, дорожных реагентов) на шток амортизатора. Отбойник же ограничивает ход штока при максимальном сжатии, защищая корпус от ударных нагрузок и резких гидроударов.

Игнорирование состояния этих элементов приводит к катастрофическому износу рабочих поверхностей. Повреждённый пыльник пропускает загрязнения, которые смешиваются с маслом и действуют как абразивная паста. Это вызывает:

- Прогрессирующее изнашивание сальника штока

- Потерю герметичности и утечку рабочей жидкости/газа

- Задиры на полированной поверхности штока

Деградация отбойника влечёт не менее серьёзные последствия:

| Проблема | Результат |

| Трещины или разрушение материала | Прямой контакт металлических частей амортизатора при ударе |

| Потеря эластичности | Неэффективное гашение ударных нагрузок, передача вибрации на кузов |

Регламент замены определяется:

- Пробегом (рекомендуется проверка каждые 20 000 км)

- Визуальными признаками: растрескивание резины, деформация, масляные потёки на пыльнике

- Агрессивностью условий эксплуатации (бездорожье, зимние реагенты)

Превентивная замена изношенных пыльников и отбойников в 3-5 раз увеличивает ресурс амортизатора, сохраняет стабильность демпфирования и предотвращает дорогостоящий ремонт подвески. Отсутствие этих элементов или их критический износ требуют немедленного вмешательства независимо от пробега.

Технология прокачки амортизаторов перед установкой

Прокачка амортизатора – обязательный этап подготовки к монтажу, устраняющий воздушные пробки в рабочей камере. Невыполнение этой процедуры приводит к аэрации масла, потере демпфирующих свойств, перегреву и преждевременному выходу узла из строя.

Технология варьируется в зависимости от конструкции (однотрубный газовый, двухтрубный масляный), но общий принцип сохраняется: многократное перемещение штока при определенном положении корпуса вытесняет воздух в компенсационную полость или масляный резервуар.

Последовательность прокачки для газомаслянных амортизаторов

- Зафиксировать корпус вертикально штоком вверх.

- Медленно сжать стойку до нижней точки, выдержав паузу 2-3 секунды.

- Плавно перевернуть амортизатор штоком вниз.

- Медленно вытянуть шток до полного хода, задержать на 3-5 секунд.

- Повторить цикл 6-10 раз до исчезновения "провалов" и равномерного сопротивления на всем ходе штока.

Для масляных двухтрубных моделей процедура упрощается:

- Удерживая корпус вертикально, совершить 5-8 полных циклов "сжатие-отбой".

- После последнего сжатия установить амортизатор штоком вверх на 10 минут для стабилизации масла.

| Тип амортизатора | Ключевое отличие процедуры | Контрольный признак |

|---|---|---|

| Газомаслянный (однотрубный) | Обязательное переворачивание при цикле | Отсутствие булькающих звуков |

| Масляный (двухтрубный) | Отсутствие инверсии корпуса | Плавное движение без рывков |

Важно! Прокачку выполняют непосредственно перед установкой. Если шток самопроизвольно выдвигается более чем на 1/3 хода после процедуры – амортизатор бракован или нуждается в повторной прокачке.

Адаптация подвески при переходе с масляных и газомасляные модели

Главное отличие газомасляных амортизаторов от чисто масляных заключается в наличии газового подпора (обычно азота) низкого давления (3-10 атм в двухтрубных, до 30 атм в однотрубных), отделенного от масла плавающим поршнем или мембраной. Этот газовый буфер предотвращает вспенивание и кавитацию масла при интенсивной работе, особенно на высоких скоростях или при серии быстрых ходов сжатия/отбоя. Основная адаптация подвески заключается в изменении её реакции на эти конструктивные особенности.

Переход на газомасляные модели обычно приводит к ощутимому увеличению начального усилия отбоя стойки. Это связано с тем, что газовый подпор постоянно "подпирает" шток, стремясь вытолкнуть его из корпуса. В результате подвеска становится более собранной, автомобиль меньше кренится в поворотах, снижается раскачка после проезда неровностей, улучшается курсовая устойчивость. Однако это же может сделать подвеску субъективно более жесткой, особенно на мелких неровностях, и требует проверки совместимости с существующими пружинами.

Ключевые аспекты адаптации

Учет возросшей жесткости отбоя критически важен. Неправильно подобранная или изношенная пружина может не справиться с этим усилием, что приведет к:

- "Подпрыгиванию" колеса на неровностях (потеря контакта с дорогой).

- Ускоренному износу сайлент-блоков и других элементов подвески из-за повышенных ударных нагрузок.

- Дискомфорту при езде.

Важность точного подбора модели под конкретный автомобиль и условия эксплуатации:

- Стандартные Газомасляные (Twin-Tube Gas): Чаще всего используются как прямая замена масляным, обеспечивая лучшую стабильность без радикального изменения характера подвески. Наиболее универсальный вариант для повседневной езды.

- Однотрубные Газомасляные (Mono-Tube): Имеют более высокое давление газа и иные характеристики. Обычно обеспечивают еще большую стабильность и спортивную управляемость, но требуют тщательного анализа совместимости и могут быть излишне жесткими для комфортной езды на некоторых авто. Часто требуют замены в сборе с пружинами (стойки).

- Специализированные Газомасляные (для тюнинга/бездорожья): Имеют специфические, часто усиленные, характеристики. Их установка требует комплексного подхода к модификации подвески (пружины, рычаги, стабилизаторы).

Таблица: Основные отличия в поведении подвески

| Параметр | Масляные амортизаторы | Газомасляные амортизаторы |

|---|---|---|

| Стабильность демпфирования | Снижается при нагреве (вспенивание масла) | Высокая, стабильная даже при интенсивной работе |

| Реакция на мелкие неровности | Мягче, плавнее | Чуть жестче, четче |

| Управляемость (крен, раскачка) | Больше крен в поворотах, заметнее раскачка | Меньше крен, лучше контроль кузова, меньше раскачка |

| Клевки при торможении/разгоне | Более выражены | Менее выражены |

| Проседание под нагрузкой | Слегка больше (нет газового подпора) | Слегка меньше (газ компенсирует часть нагрузки) |

| Отбойная характеристика | Мягче | Жестче, быстрее |

Итог адаптации: Успешный переход на газомасляные амортизаторы требует понимания изменений в работе подвески, особенно усилия отбоя. Обязателен подбор моделей, рекомендованных производителем автомобиля или специалистами по подвеске, с учетом состояния пружин и желаемого результата (оригинальный комфорт, улучшенная стабильность, спортивная управляемость). Игнорирование этих аспектов может привести к ухудшению характеристик подвески и комфорта.

Особенности обслуживания неразборных стоек амортизаторов

Неразборные стойки амортизаторов конструктивно не предусматривают замену внутренних компонентов (штока поршня, клапанов, сальников) или восстановление герметичности корпуса. Их корпус выполнен цельнометаллическим, завальцованным или сваренным, исключая возможность демонтажа без разрушения.

Обслуживание таких стоек ограничивается исключительно внешними операциями диагностики, контроля состояния и замены. Любые попытки вскрытия приводят к необратимому повреждению изделия, делая ремонт экономически нецелесообразным или технически невозможным.

Ключевые аспекты обслуживания

Диагностика и контроль являются основными процедурами. Регулярно проверяйте:

- Наличие масляных подтёков на корпусе стойки (признак разгерметизации).

- Состояние пыльника и отбойника: трещины или разрушение ускоряют износ штока.

- Равномерность износа протектора шин (косвенный признак проблем с демпфированием).

- Посторонние стуки при движении по неровностям.

- "Раскачивание" кузова после проезда препятствия (потеря демпфирующих свойств).

Очистка корпуса и штока от грязи, реагентов и камней предотвращает коррозию и повреждение сальника. Используйте мягкие щётки и воду; избегайте агрессивных моющих средств и аппаратов высокого давления вблизи сальника.

Замена – единственное решение при выявлении неисправностей. Устанавливайте стойки только парами на одну ось. После замены обязательна проверка углов установки колёс (развал-схождение).

| Признак неисправности | Рекомендуемое действие |

|---|---|

| Масляные подтёки на корпусе | Немедленная замена стойки |

| Механические повреждения корпуса или штока | Замена стойки |

| Сильная коррозия штока | Замена стойки |

| Разрушенный пыльник/отбойник | Замена защитных элементов (если конструкция позволяет), мониторинг состояния стойки |

Важно: Попытки долива масла, "восстановления" сальников или ремонта корпуса бесполезны и опасны. Эксплуатация неисправной неразборной стойки снижает курсовую устойчивость, увеличивает тормозной путь и ускоряет износ шин и подвески.

Преимущества оригинальных комплектующих перед универсальными

Оригинальные амортизаторы и стойки проектируются инженерами производителя для конкретной модели автомобиля с учётом её массы, центра тяжести, кинематики подвески и электронных систем (например, адаптивной подвески). Это гарантирует точное соответствие технологическим допускам и расчётным характеристикам демпфирования на всех режимах работы.

Универсальные аналоги, даже при внешнем сходстве, часто имеют отклонения в рабочих параметрах: силу отбоя/сжатия, скорость реакции клапанов, температурную стабильность масла. Такие расхождения приводят к нарушению управляемости, ускоренному износу шин и других элементов ходовой части.

Ключевые аспекты превосходства оригинальных деталей

- Точная геометрия: Посадочные места, крепления и углы установки строго соответствуют заводским требованиям, исключая перекосы и вибрации.

- Оптимальные характеристики демпфирования: Скорость реакции клапанов и сопротивление масла рассчитаны под динамику конкретного авто, обеспечивая предсказуемое поведение на дороге.

- Полная совместимость с электроникой: Для моделей с адаптивной подвеской оригинальные стойки корректно взаимодействуют с датчиками и блоком управления.

Эксплуатационные преимущества включают стабильную работу газомасляных систем в экстремальных температурных диапазонах благодаря специальным составам масла и точной калибровке газового подпора. Это предотвращает "пробой" амортизатора при резких нагрузках и аэрацию масла.

| Критерий | Оригинал | Универсал |

|---|---|---|

| Ресурс | Соответствует пробегу автомобиля (в среднем 60-100 тыс. км) | Часто снижен на 30-50% |

| Герметичность | Многоступенчатые сальники с фирменными уплотнениями | Бюджетные уплотнители, риск течи масла |

| Безопасность | Сохранение заводских параметров устойчивости | Риск "проседания" и увеличения тормозного пути |

Использование неоригинальных стоек может нарушить работу систем стабилизации (ESP) и антиблокировки тормозов (ABS), так как датчики получают некорректные данные о положении кузова. В долгосрочной перспективе экономия на комплектующих приводит к повышенным затратам на ремонт смежных узлов.

Влияние протечек газовой камеры на крен кузова при торможении

При утечке газа из компенсационной камеры амортизатора снижается внутреннее давление, что нарушает работу клапанной системы. Масло начинает смешиваться с газом, образуя эмульсию, которая не обеспечивает стабильного демпфирования. Жидкость теряет однородность, что провоцирует кавитацию и снижение эффективности гашения колебаний.

Во время торможения неправильная работа амортизаторов из-за газовых протечек приводит к критическому увеличению крена кузова. Ослабленное демпфирование не компенсирует инерционный перенос массы на переднюю ось, вызывая:

- Избыточный наклон передней части – передние стойки не удерживают вес

- Подрыв задней подвески – задние амортизаторы не создают достаточного сопротивления

- Задержку стабилизации – кузов продолжает раскачиваться после завершения маневра

Последствия для управляемости

Усиление крена напрямую влияет на контакт шин с дорогой: передние колеса теряют сцепление из-за перераспределения нагрузки, задние – из-за уменьшения пятна контакта. Это провоцирует:

- Снижение эффективности торможения

- Риск потери траектории

- Аквапланирование на мокром покрытии

| Состояние камеры | Угол крена при торможении | Время стабилизации |

|---|---|---|

| Герметичная | 3-5° | 0.8-1.2 сек |

| Частичная утечка (20%) | 6-8° | 1.5-2 сек |

| Полная разгерметизация | 10-12°+ | 3 сек+ |

Прогрессирующая разгерметизация многократно увеличивает нагрузку на стабилизатор поперечной устойчивости и сайлентблоки, ускоряя их износ. Без своевременной замены амортизатора система подвески теряет способность контролировать кинематику кузова.

Симптомы "пробоя" амортизаторов при агрессивной езде

При экстремальных нагрузках (резкие повороты, прыжки, езда по глубоким выбоинам на высокой скорости) амортизатор может достигать предела рабочего хода, вызывая механический контакт внутренних элементов. Это приводит к характерным признакам "пробоя", сигнализирующим о критическом износе или повреждении демпфирующих компонентов.

Длительная эксплуатация с такими симптомами ускоряет разрушение сальников, деформацию штока, потерю масла и выход из строя опорных подшипников. Игнорирование признаков провоцирует ухудшение управляемости и повышенный износ шин, рулевых тяг и элементов подвески.

Ключевые признаки пробоя

- Резкий стук или удар в подвеске при проезде неровностей – поршень достигает крайнего положения, ударяясь о дно корпуса.

- "Проваливание" колеса с отскоком при наезде на препятствие – демпфирующая сила отсутствует в конце хода сжатия.

- Вибрация руля и кузова при скоростном прохождении волнообразных участков ("гребёнка").

Дополнительные индикаторы

| Симптом | Причина |

|---|---|

| Масляные подтёки на корпусе | Разрушение сальника из-за ударных нагрузок |

| Неестественный крен в поворотах | Потеря контролируемого сопротивления отбою |

| "Раскачивание" авто после кочек | Недостаточное гашение колебаний пружины |

Важно: "Пробой" часто сопровождается характерным металлическим лязгом при полном сжатии стойки, что отличает его от стуков изношенных сайлентблоков или шаровых опор. Диагностируется проверкой свободного хода штока и визуальным контролем целостности корпуса.

Восстановление стоек: когда ремонт экономически оправдан

Ремонт стоек амортизаторов целесообразен при наличии незначительных дефектов и сохранении базовой целостности корпуса. Ключевым фактором выступает соотношение стоимости восстановления к цене новой оригинальной стойки – ремонт выгоден, если его цена составляет 30-50% от замены, особенно для премиальных моделей или сложных конструкций с электронным управлением.

Экономическая эффективность ремонта также зависит от типа неисправности. Восстановлению подлежат стойки с локальными проблемами, не затрагивающими неремонтопригодные компоненты. Критически важно учитывать состояние корпуса и штока: глубокие царапины, коррозия или деформация автоматически делают восстановление нерентабельным.

Типичные случаи оправданного восстановления

- Течь сальника штока – замена уплотнений и масла.

- Износ направляющей втулки – установка ремкомплекта.

- Снижение давления газа (для газомасляных моделей) – перезаправка азотом.

- Поломка пружины подвески – замена пружины без демонтажа гидравлики.

Критерии отказа от ремонта

- Видимая деформация корпуса или штока.

- Глубокая коррозия, нарушающая герметичность.

- Износ штока более 0,1 мм по диаметру.

- Разрушение резьбовых соединений или посадочных мест.

- Пробег свыше 150 000 км без предыдущего обслуживания.

| Фактор | Ремонт оправдан | Требуется замена |

|---|---|---|

| Стоимость работ | ≤ 50% от новой стойки | > 70% от новой стойки |

| Пробег | до 80 000 км | свыше 120 000 км |

| Тип повреждения | Заменяемые компоненты (сальники, газ, масло) | Дефекты корпуса/штока |

Важно: восстановленные стойки требуют обязательной прокатки на стенде для удаления воздушных пробок. Гарантия на ремонт редко превышает 6 месяцев, тогда как новые оригинальные детали защищены на 1-2 года. Решение должно учитывать плановый срок эксплуатации автомобиля – для краткосрочного использования ремонт предпочтительнее.

Использование демпфирующих стоек при тюнинге подвески

Демпфирующие стойки, в отличие от базовых масляных или газомасляных амортизаторов, проектируются для точной регулировки характеристик отбоя и сжатия, что критично при доработке подвески. Они обеспечивают адаптацию к измененным параметрам автомобиля – увеличенной жесткости пружин, сниженному клиренсу, возросшим нагрузкам в поворотах. Регулируемые стойки позволяют устранить характерные проблемы тюнинга: избыточные крены, потерю контакта колес с дорогой на неровностях, неконтролируемые колебания кузова.

Ключевое преимущество тюнинговых стоек – возможность тонкой настройки под конкретные условия эксплуатации и стиль вождения. Механическая или электронная регулировка демпфирования (часто раздельно для сжатия и отбоя) дает возможность найти баланс между комфортом на повседневной езде и максимальной эффективностью на треке. Качественные стойки для тюнинга, как правило, имеют увеличенный ресурс, усиленные штоки, корпуса и сальниковые узлы, рассчитанные на повышенные нагрузки.

Основные аспекты выбора и применения

- Тип регулировки: Одно- или многопоршневые конструкции с регулировкой по сжатию/отбою отдельно или совместно.

- Совместимость: Требуется учет конструкции штатных креплений, хода штока, длины корпуса.

- Настройка: Необходимость профессионального подбора пружин и юстировки демпфирования на стенде или треке.

- Ресурс и обслуживание: Тюнинговые стойки чаще нуждаются в регулярной диагностике и переборке.

Неправильный подбор или настройка стоек сводят на нет преимущества тюнинга, приводя к ухудшению управляемости, ускоренному износу шин и элементов подвески. Обязательный этап – последующая проверка развал-схождения и тест-драйв для корректировки настроек. Интеграция демпфирующих стоек в комплексный тюнинг подвески (рычаги, стабилизаторы, сайлентблоки) обеспечивает предсказуемую реакцию автомобиля и безопасность.

Ключевые производители и сегменты качества на рынке

Рынок амортизаторов чётко сегментирован по качеству и цене, охватывая три основных уровня: премиальный, средний и бюджетный. Производители в каждом сегменте ориентированы на специфические потребности потребителей – от максимальной производительности и долговечности до экономичной замены изношенных компонентов.

Выбор сегмента напрямую влияет на эксплуатационные характеристики: ресурс, стабильность демпфирования, устойчивость к перегреву и поведение автомобиля в экстремальных условиях. Премиальные бренды инвестируют в инновации и материалы, тогда как бюджетный сегмент фокусируется на базовой функциональности.

Распределение производителей по сегментам

Премиальный сегмент: Ориентирован на спортивные режимы, тяжёлые нагрузки и максимальный ресурс. Используются высококачественные материалы (напр., кованые штоки, многослойные сальники) и сложные клапанные системы.

- Koni (Нидерланды) – адаптивные амортизаторы с технологией FSD

- Bilstein (Германия) – газонаполненные стойки с монотрубной конструкцией

- Öhlins (Швеция) – гоночные решения с регулировкой сжатия/отбоя

Средний сегмент: Баланс цены и качества для повседневной эксплуатации. Часто включают технологии премиум-брендов, но с упрощением конструкции.

- KYB (Япония) – крупнейший OEM-поставщик с широким ассортиментом

- Sachs (Германия) – оригинальные комплектующие для европейских марок

- Monroe (США) – газомасляные модели с повышенным комфортом

Бюджетный сегмент: Экономичные решения для краткосрочной замены. Чаще встречаются масляные или простые газомасляные конструкции с базовой клапанной системой.

- Finnord (Польша) – стандартные стойки для старых моделей авто

- Profit (Китай) – массовые аналоги оригинальных амортизаторов

- Roadline (Турция) – бюджетные комплекты для передней/задней подвески

| Сегмент | Ресурс (тыс. км) | Ключевые технологии |

|---|---|---|

| Премиум | 80–120+ | Двухтрубные/монотрубные с газом высокого давления, регулируемые клапаны |

| Средний | 50–80 | Газомасляные Twin-Tube, термостабилизированное масло |

| Бюджет | 20–40 | Масляные/низконапорные газомасляные, простые клапанные блоки |

OEM-поставщики (напр., ZF для Sachs, Tenneco для Monroe) часто дублируют продукцию под разными брендами, адаптируя характеристики под ценовой сегмент. Тренд последних лет – выход премиальных производителей (Bilstein B4, Koni Special Active) в средний сегмент за счёт локализации производства.

Типовые ошибки при самостоятельной установке амортизационных стоек

Некорректная затяжка резьбовых соединений приводит к разрушению компонентов или люфтам. Отсутствие динамометрического ключа вызывает перетяжку гаек опорных подшипников и штока, деформируя детали, или недотяжку с риском самоотвинчивания.

Пренебрежение заменой сопутствующих элементов снижает ресурс новых стоек. Старые отбойники, пыльники и опорные подшипники провоцируют ускоренный износ, стуки и нарушение герметичности.

Распространённые технические недочёты

- Игнорирование сход-развала: После замены обязательна регулировка углов установки колес. Без этого ускоряется износ шин, ухудшается управляемость.

- Неправильная сборка узла:

- Отсутствие центровки опорной чаши при фиксации стойки

- Перекос пружины при установке

- Повреждение штока стяжками при сжатии пружины

- Нарушение последовательности монтажа: Затяжка креплений до полной нагрузки на подвеску (при опущенном авто). Вызывает внутренние напряжения и деформации.

| Ошибка | Последствие | Решение |

|---|---|---|

| Установка только одной стойки | Дисбаланс работы подвески, крены | Замена парой на оси |

| Неочищенные посадочные места | Перекос стойки, вибрации | Очистка гнёзд от коррозии перед монтажом |

| Неправильная ориентация амортизатора | Течь масла, снижение эффективности | Соблюдение маркировки (верх/низ) |

Критично: Работа без страховочных захватов на пружине. При случайном срыве стяжек энергия сжатой пружины травмирует исполнителя.

Список источников

При подготовке материалов о конструкции и принципах работы масляных и газомасляных амортизаторов использовались специализированные технические издания, нормативная документация и практические руководства. Указанные источники содержат детализированные данные по устройству стоек, физике демпфирования и инженерным расчетам.

Особое внимание уделено современным стандартам эксплуатации, сравнительному анализу характеристик гидравлических и газонаполненных систем, а также методикам диагностики узлов. Все источники прошли проверку на соответствие актуальным требованиям автомобилестроения.

- ГОСТ Р ИСО 9001-2015 "Системы менеджмента качества"

- Гришкевич А.М. "Автомобильные подвески: теория и расчет"

- Руководства по ремонту Wabco, Sachs, KYB (серии Professional)

- Журнал "Автотрак" №4/2022 "Эволюция демпфирующих систем"

- СНиП 2.05.11-83 "Автомобильные дороги необщего пользования"

- Богданов В.Н. "Конструкция и расчет автотранспортных средств"

- Технические бюллетени SAE J1451 (испытания амортизаторов)

- Паспорта безопасности компонентов Bilstein, Monroe