Выбор смесителя газов - точность и безопасность

Статья обновлена: 01.03.2026

В современных технологических процессах точное регулирование состава газовых смесей является критическим фактором. От корректной работы смесителя напрямую зависят качество продукции, безопасность операций и эффективность расхода ресурсов.

Ошибочный выбор оборудования приводит к нарушениям химических реакций, браку в производстве, повышенному износу аппаратуры и даже аварийным ситуациям. Каждый технологический цикл предъявляет уникальные требования к точности пропорций, диапазону регулирования и совместимости материалов.

Понимание принципов работы газовых смесителей и критериев их подбора позволяет исключить риски и обеспечить стабильность производственных процессов. Правильно выбранное оборудование становится гарантией воспроизводимых результатов и долгосрочной экономии средств.

Калибровка смесителя под конкретные медиа-газы (Ar/CO2, O2)

Точная калибровка смесителя под конкретные газовые составы, такие как Ar/CO2 или O2, определяет стабильность технологических процессов и качество результата. Физические свойства каждого газа (плотность, вязкость, скорость звука) влияют на поведение потока в дозирующих элементах. Пренебрежение индивидуальными характеристиками медиа-газов приводит к отклонениям фактических пропорций от заданных, что критично для сварочных работ, лабораторных исследований или медицинских применений.

Калибровка выполняется с использованием эталонных газовых смесей и прецизионных измерительных приборов (газоанализаторов, масс-спектрометров). Для Ar/CO2 ключевым аспектом является учет разницы в плотности компонентов, особенно при изменении соотношений (например, 80/20 или 90/10). При работе с O2 акцент смещается на контроль чистоты и взрывобезопасность, так как ошибки дозирования этого окислителя создают пожароопасные ситуации.

Особенности калибровки для различных газовых сред

- Ar/CO2:

- Коррекция показаний расходомеров на основе таблиц плотности газов

- Проверка линейности регулировки при переходе между стандартными соотношениями (70/30, 80/20, 90/10)

- Контроль сепарации компонентов в магистралях при низких расходах

- Кислород (O2):

- Использование оборудования с кислородно-совместимыми уплотнениями

- Верификация отсутствия загрязнений маслами (риск возгорания)

- Повышенные требования к точности в медицинских применениях (±0.1%)

| Критерий | Ar/CO2 | O2 |

|---|---|---|

| Основной параметр калибровки | Соотношение компонентов | Абсолютная концентрация |

| Критичный фактор точности | Изменение плотности смеси | Чистота газовой линии |

| Тип поверочного оборудования | Инфракрасные газоанализаторы | Парамагнитные анализаторы |

Регулярность калибровки определяется интенсивностью эксплуатации: для промышленных систем – минимум ежеквартально, для медицинских – перед каждым применением. Данные заносятся в журнал с указанием даты, параметров эталонной смеси и измеренных отклонений. Автоматизированные системы с цифровыми протоколами (напр., по стандарту GAMP5) сокращают риск человеческих ошибок при фиксации результатов.

Последствия некорректной калибровки включают дефекты сварных швов (пористость при ошибках в Ar/CO2), неэффективность медицинских процедур (гипоксия/гипероксия при работе с O2) или разрушение оборудования из-за окисления. Взрывозащищённое исполнение смесителей для O2 обязательно дополняется сертифицированной методикой поверки, исключающей искрообразование при контакте газа с подвижными частями.

Расчет производительности смесителя для сварочного поста

Корректный расчет производительности смесителя – критический этап при организации сварочного поста, так как ошибки приводят к дефициту газовой смеси, нестабильному горению дуги и браку соединений. Недооценка потребностей провоцирует перегрузку оборудования, сокращение его ресурса и аварийные остановки технологического процесса.

Для точного определения требуемой производительности необходимо проанализировать три ключевых параметра: максимальное число одновременно работающих сварочных горелок, пиковый расход газа каждой горелкой (л/мин) и коэффициент запаса. Игнорирование любого из этих факторов ведет к некорректному подбору оборудования.

Факторы для расчета

Основные переменные, влияющие на выбор смесителя:

- Количество постов: суммарная нагрузка при параллельной работе всех горелок.

- Пиковый расход на пост: определяется типом сварки (MIG/MAG, TIG), толщиной металла и диаметром сопла.

- Коэффициент запаса: 20-30% для компенсации возможных утечек и скачков давления.

| Тип сварки | Средний расход газа (л/мин) |

|---|---|

| MIG/MAG (сталь 1-3 мм) | 12-18 |

| TIG (нерж. сталь 2 мм) | 6-10 |

| Сварка алюминия (MIG) | 18-25 |

Формула расчета

Производительность смесителя (Q) определяется как:

Q = (N × Rmax) × Kz

где:

N – число постов;

Rmax – максимальный расход газа на один пост;

Kz – коэффициент запаса (1.2-1.3).

Пример: Для 4 постов MIG/MAG с расходом 15 л/мин каждый:

Q = (4 × 15) × 1.25 = 75 л/мин. Требуется смеситель с производительностью не ниже этого значения.

Выбор материалов корпуса для коррозионных сред (морской воздух)

Морской воздух содержит высокую концентрацию хлоридов, влаги и солей, создающих экстремально агрессивную среду. Коррозия под воздействием этих факторов приводит к деградации металлов, образованию питтингов, трещин и преждевременному выходу оборудования из строя. Неправильный выбор материала корпуса смесителя провоцирует утечки газов, искажение пропорций смеси и риски для персонала.

Критическими параметрами при подборе являются устойчивость к точечной и щелевой коррозии, механическая прочность, термостойкость и совместимость с технологическими газами. Игнорирование этих требований влечет частые ремонты, простои и рост эксплуатационных расходов. Для морских условий стандартные углеродистые стали и низколегированные сплавы неприменимы даже с защитными покрытиями.

Рекомендуемые материалы и ключевые критерии

| Материал | Преимущества | Ограничения |

|---|---|---|

| Нержавеющая сталь 316L | Высокая стойкость к питтингу, универсальность, хорошая свариваемость | Чувствительность к солевым отложениям при t>60°C |

| Дуплексные стали (2205) | Превосходная прочность, устойчивость к SCC*, срок службы 25+ лет | Высокая стоимость, сложность обработки |

| Сплавы на основе никеля (Hastelloy C-276) | Исключительная коррозионная стойкость, стабильность в широком диапазоне pH | Экстремально высокая цена |

| Титановые сплавы (Grade 2) | Абсолютная невосприимчивость к хлоридам, малый вес | Низкая ударная вязкость, сложный монтаж |

*SCC – коррозионное растрескивание под напряжением

Для обеспечения долговечности при проектировании корпуса необходимо:

- Исключить застойные зоны и щели, накапливающие агрессивные агенты

- Применять полированные поверхности (Ra ≤ 0.8 мкм) для снижения адгезии солей

- Использовать катодную защиту или ингибиторы для критичных узлов

Экономически оправданным решением для большинства задач является нержавеющая сталь 316L с добавкой молибдена. Для объектов с постоянным воздействием морской атмосферы (платформы, прибрежные заводы) предпочтение отдают дуплексным сталям. Титановые сплавы и никелевые суперсплавы применяют только для критичных процессов с требованиями к минимальному обслуживанию.

Точность смешивания: допустимые отклонения для медицинских концентраций

В медицинских приложениях, особенно при работе с дыхательными смесями (кислород, закись азота, гелий), наркозными газами или терапевтическими ингаляциями, отклонения от заданной концентрации несут прямые риски для пациента. Превышение допустимой нормы кислорода может вызвать токсичность, а недостаток – гипоксию; ошибка в дозировке анестетика способна привести к пробуждению во время операции или угнетению жизненных функций. Точность смешителя здесь становится критическим параметром безопасности, сравнимой с точностью дозирующего насоса для лекарств.

Допустимые отклонения регламентируются международными стандартами (ISO 80601-2-55, ГОСТ Р МЭК 60601-2-13) и локальными нормативами здравоохранения. Для большинства медицинских газовых смесей пределы варьируются в зависимости от назначения. Например, при терапии гипоксии допустимое отклонение кислорода обычно составляет ±3% от целевого значения (для концентраций 40-60%), тогда как для критичных областей (наркозные аппараты, ИВЛ) допустимый порог сужается до ±1.5%. Для высокоточных смесей, таких как калибровочные газы для анализаторов, требования могут достигать ±0.1%.

Факторы, влияющие на соблюдение допусков

Ключевые аспекты, обеспечивающие точность в медицинских смесителях:

- Тип датчиков: Термо-анемометрические, электрохимические или инфракрасные сенсоры должны иметь погрешность не выше 0.5% от полной шкалы.

- Калибровка и верификация: Обязательная периодическая поверка с эталонными газовыми смесями (например, сертифицированными NIST).

- Стабильность давления: Редукторы и клапаны обязаны поддерживать давление с отклонением ≤2% для исключения "дрейфа" концентрации.

Несоблюдение норм влечет последствия:

- Юридическую ответственность по ФЗ №323 "Об охране здоровья".

- Аннулирование сертификата соответствия оборудования.

- Прямую угрозу жизни пациента при использовании в реанимации или хирургии.

| Применение | Пример концентрации | Допустимое отклонение |

|---|---|---|

| Респираторная терапия (O2) | 40-60% | ±3% |

| Искусственная вентиляция легких (ИВЛ) | 21-100% | ±1.5% |

| Наркозные смеси (Sevoflurane) | 0.5-8% | ±0.2% |

| Калибровка мед.анализаторов | 5-95% | ±0.1% |

Выбор смесителя должен основываться на его классе точности (Class A/B/C по ISO), подтвержденном протоколами испытаний. Для эксплуатации в РФ обязательна регистрация изделия в Росздравнадзоре с указанием метрологических характеристик в технической документации.

Компенсация перепадов давления в газовых магистралях

Перепады давления в газовых магистралях возникают из-за неравномерного потребления ресурса, изменения температурных условий, гидравлических ударов или нестабильной работы компрессорного оборудования. Эти колебания могут достигать значительных величин, особенно в протяженных сетях или системах с переменной нагрузкой, создавая неконтролируемые отклонения в пропорциях подачи компонентов газа.

Для газовых смесителей нестабильное давление означает нарушение заданных соотношений компонентов смеси, что критично для процессов, требующих точной стехиометрии. Некомпенсированные скачки приводят к снижению качества конечного продукта, увеличению выбросов вредных веществ, неэффективному сгоранию и риску аварийных ситуаций из-за образования нерасчетных газовых составов.

Методы компенсации перепадов

Стабильность состава смеси достигается применением следующих технических решений:

- Регуляторы давления прямого действия - поддерживают постоянное выходное давление независимо от колебаний на входе магистрали.

- Пропорциональные клапаны с обратной связью - динамически корректируют проходное сечение на основе сигналов датчиков давления и расхода.

- Балансировочные редукционные станции - комплексы из фильтров, редукторов и манометров, стабилизирующих параметры перед смесителем.

| Технология | Точность стабилизации | Применимость |

| Механические редукторы | ±10% | Базовые системы с умеренными требованиями |

| Электронные регуляторы с PID-контролем | ±1-2% | Критичные процессы (лаборатории, металлургия) |

| Двухступенчатые редукционные узлы | ±5% | Магистрали с экстремальными перепадами (>1:20) |

Интеграция автоматических систем компенсации в конструкцию смесителя гарантирует соблюдение заданных параметров смешивания при любых внешних возмущениях. Особое внимание уделяется синхронизации работы регуляторов на всех линиях подачи компонентов для исключения дисбаланса пропорций.

Интеграция датчиков кислорода в замкнутых системах

Интеграция датчиков кислорода обеспечивает непрерывный контроль концентрации O₂ в газовой смеси, что критично для поддержания заданных параметров среды. Без точного мониторинга невозможно гарантировать стабильность состава, особенно в системах с рециркуляцией газа или при использовании газовых смесителей для жизнеобеспечения, медицинских или исследовательских задач. Отказ датчика или его некорректная работа могут привести к необратимым последствиям.

Современные датчики, такие как электрохимические или оптические (на основе эффекта тушения люминесценции), интегрируются в контур управления смесителем через аналоговые или цифровые интерфейсы (например, Modbus, CAN). Это позволяет автоматически корректировать пропорции газов в реальном времени при отклонении от заданных значений. Скорость отклика и точность калибровки напрямую влияют на эффективность всей системы.

Ключевые аспекты интеграции

Для обеспечения надежности необходимо учитывать:

- Место установки: Датчики должны располагаться в точках, отражающих усредненный состав смеси, избегая "мертвых зон" с застоем газа.

- Защита от помех: Экранирование кабелей и фильтрация сигнала предотвращают искажение данных от электромагнитных наводок.

- Калибровка и диагностика: Встроенные функции самодиагностики и возможность дистанционной калибровки упрощают обслуживание.

| Тип датчика | Точность | Срок службы | Применение |

|---|---|---|---|

| Электрохимический | ±0.1% O₂ | 1-3 года | Медицина, аквакультура |

| Оптический (люминесцентный) | ±0.02% O₂ | 5+ лет | Биореакторы, аэрокосмические системы |

Интеграция с системами аварийного оповещения обязательна: при выходе концентрации за безопасные пределы смеситель должен блокировать подачу компонентов, а оператор – получать сигнал. Для критичных объектов применяют резервирование датчиков по схеме "2 из 3", исключая ложные срабатывания.

- Выбор датчика по диапазону измерений (например, 0-25% для медицинского воздуха или 0-100% для чистого O₂).

- Расчет времени отклика контура: сумма задержек датчика, контроллера и исполнительных механизмов смесителя.

- Тестирование в экстремальных условиях (перепады давления/температуры) для проверки стабильности показаний.

Особенности смешивания горючих газов (H2, CH4)

Смешивание водорода и метана требует учета их принципиально разных физико-химических свойств. Водород (H2) обладает высокой диффузионной способностью, низкой плотностью и широким диапазоном воспламенения (4–75% объёма), тогда как метан (CH4) имеет более узкие пределы воспламенения (5–15%) и склонность к детонации при определенных концентрациях. Неоднородность смеси провоцирует локальные переобогащённые зоны, резко повышающие риск обратного удара пламени или взрыва.

Критически важен контроль скорости подачи компонентов и точность дозирования – даже незначительное отклонение от заданного соотношения (например, при использовании для двигателей внутреннего сгорания или промышленных горелок) ведет к изменению теплоты сгорания, скорости фронта пламени и образованию вредных выбросов. Особое внимание уделяется герметичности системы: микроутечки H2 из-за малого молекулярного размера создают взрывоопасные концентрации в помещениях.

Ключевые требования к смесителям для H2/CH4

- Материалы уплотнений: стойкие к водородному охрупчиванию (PTFE, специализированные эластомеры).

- Динамическая точность регулирования: быстрый отклик на изменение нагрузок для сохранения стехиометрии.

- Конструкция камеры смешения: турбулизаторы или многоступенчатые диффузоры для гарантии гомогенности.

- Системы безопасности: датчики контроля состава смеси в реальном времени, термопары, пламегасители.

| Параметр | Водород (H2) | Метан (CH4) |

|---|---|---|

| Минимальная энергия зажигания | 0.02 мДж | 0.29 мДж |

| Скорость горения | 280–325 см/с | 37–45 см/с |

| Коэффициент диффузии в воздухе | 0.61 см²/с | 0.16 см²/с |

При работе с обогащёнными водородом смесями (например, Hythane) критично предотвращать расслоение газов в трубопроводах. Для этого применяют рециркуляционные петли или статичные миксеры непосредственно перед точкой потребления. Электростатические разряды нейтрализуются обязательным заземлением всех компонентов системы.

Влияние вязкости газов на пропорции смешивания

Вязкость газа определяет его текучесть и сопротивление течению через каналы смесителя. Газы с высокой вязкостью (например, пропан) создают большее гидравлическое сопротивление при прохождении узких сечений по сравнению с низковязкими газами (водород, метан). Это приводит к неравномерному распределению давления в зонах смешения, особенно в системах с ламинарным потоком.

При одинаковом входном давлении высоковязкие компоненты поступают в камеру смешивания медленнее, чем низковязкие. В динамических условиях это вызывает отклонение фактического соотношения газов от расчётного. Например, при смешивании кислорода (вязкость 20.3 мкПа·с при 20°C) и гелия (19.9 мкПа·с) дисбаланс минимален, но при сочетании бутана (7.6 мкПа·с) и неона (32.7 мкПа·с) погрешность пропорций может достигать 8-12% без компенсации.

Критические факторы корректировки

Для минимизации влияния вязкости применяют:

- Калибровку диаметров каналов: Увеличение проходного сечения для высоковязких компонентов

- Динамическую регулировку давления: Автоматическое повышение давления для газов с η >50 мкПа·с

- Турбулизаторы потока: Специальные вставки для перехода ламинарного режима в турбулентный

| Газ | Вязкость (мкПа·с при 25°C) | Поправочный коэффициент |

|---|---|---|

| Водород | 8.9 | 0.95 |

| Азот | 17.6 | 1.00 |

| Двуокись углерода | 14.9 | 1.03 |

| Гексан | 6.9 | 1.18 |

В прецизионных установках используют температурную компенсацию, поскольку вязкость газов снижается на 0.3-0.7% на 1°C роста температуры. Без учёта этого эффекта при нагреве смесителя на 20°C ошибка пропорций для пары аргон-ксенон достигает 5%.

Байпасные системы для аварийного переключения газовых линий

Байпасные системы (обводные линии) критически важны для обеспечения бесперебойной подачи газа при авариях или обслуживании основного смесителя. Они позволяют оперативно перенаправить поток газовой смеси в обход вышедшего из строя оборудования без остановки технологического процесса. Отсутствие резервного контура ставит под угрозу всю производственную линию.

Конструктивно байпас включает параллельную магистраль с запорной арматурой (шаровые краны, клапаны) и дублирующим смесителем или упрощенной системой смешения. Ключевое требование – полная совместимость материалов и пропускной способности с основной линией, чтобы при переключении не возникало перепадов давления или изменения состава газовой смеси. Герметичность соединений исключает утечки взрывоопасных сред.

Принципы проектирования аварийных обводных линий

Эффективная байпасная система реализует следующие принципы:

- Автоматизация переключения: Датчики давления/состава газа активируют клапаны при отклонении от нормы, сокращая время реакции.

- Резервирование критичных компонентов: Установка двух смесителей (основной + байпасный) с идентичными параметрами.

- Регулярное тестирование: Проверка работоспособности контура при плановых остановках для исключения "залипания" арматуры.

Пример конфигурации системы:

| Элемент | Основная линия | Байпасная линия |

| Смеситель | Высокоточный (модель X) | Аналогичная модель X или упрощенный Y |

| Управление | ПЛК с датчиками | Дублирующий ПЛК + ручной дублер |

| Тестирование | Ежеквартально | Ежемесячно + автодиагностика |

Важно: Байпасный смеситель должен соответствовать характеристикам основного по:

- Диапазону регулировки соотношения газов.

- Максимальному рабочему давлению.

- Стойкости к агрессивным компонентам смеси.

Пренебрежение синхронизацией параметров приведет к браку продукции или остановке оборудования при аварийном запуске резерва.

Проверка герметичности соединений после монтажа

Обнаружение утечек газа на фитингах, штуцерах и резьбовых соединениях смесителя является критически важным этапом ввода оборудования в эксплуатацию. Невыполненная проверка создаёт риски утечки горючих или токсичных компонентов газовой смеси, что может привести к взрывам, пожарам, отравлению персонала и нарушению технологических процессов.

Контроль герметичности проводится на всех точках соединения смесителя с подводящими трубопроводами, измерительными приборами и регулирующей арматурой. Особое внимание уделяется зонам присоединения к магистралям высокого давления и участкам с вибрационными нагрузками. Игнорирование этого этапа недопустимо даже при визуально корректной сборке узла.

Методы контроля герметичности

- Обмыливание: Нанесение мыльного раствора кистью на соединения с последующим визуальным наблюдением за образованием пузырей при подаче рабочего давления.

- Газоанализаторы: Использование портативных детекторов горючих газов (пропан, метан) или токсичных веществ (CO, O2) для сканирования стыков.

- Гидроиспытания: Заполнение системы водой под давлением, превышающим рабочее на 25-50%, с фиксацией манометром падения давления в течение контрольного времени.

- Ультразвуковая диагностика: Фиксация акустических колебаний, возникающих при прохождении газа через микротрещины.

Документальная фиксация результатов обязательна для каждого проверяемого узла. В протокол испытаний вносятся:

| Давление испытаний | Время выдержки |

| Метод контроля | Температура среды |

| Допустимая норма утечки | Фактические показатели |

Повторная проверка выполняется после устранения обнаруженных дефектов. Запрещается эксплуатация смесителя до полного подтверждения герметичности всеми регламентированными для конкретной газовой среды способами.

Адаптация смесителей для высокогорных условий эксплуатации

На высокогорье критически меняются параметры окружающей среды: снижается атмосферное давление (до 530–580 мм рт. ст. на 3000 м), падает плотность воздуха и концентрация кислорода. Стандартные смесители, рассчитанные на нормальные условия (760 мм рт. ст.), неспособны обеспечить точное соотношение газовых компонентов из-за нарушения калибровки расходомеров и изменения физических свойств газов. Это приводит к критическим погрешностям в составах смесей для медицинских, промышленных и научных применений.

Без адаптации оборудования возникают риски: в медицине – гипоксия или гипероксия у пациентов, в лабораториях – искажение результатов экспериментов, в производстве – брак продукции. Требуется комплексная модификация конструкции и алгоритмов управления, учитывающая физику разреженных газов, температурные перепады и повышенную сухость воздуха.

Ключевые направления адаптации

Технические решения:

- Установка барометрических корректоров с датчиками давления, автоматически пересчитывающих расход газов

- Применение термокомпенсированных расходомеров с поправкой на вязкость газов

- Использование материалов, устойчивых к УФ-излучению и температурным деформациям (-30°C...+15°C)

Контроль качества:

- Валидация оборудования при имитации высоты до 5000 м в барокамерах

- Регулярная калибровка на месте эксплуатации с эталонными газовыми смесями

- Мониторинг параметров в реальном времени через IoT-датчики

| Параметр | Нормальные условия | Высота 3000 м | Коррекция |

| Давление воздуха | 760 мм рт.ст. | 525 мм рт.ст. | +31% к подаче O2 |

| Плотность O2 | 1.43 кг/м³ | 0.98 кг/м³ | Калибровка по массовому расходу |

| Влажность | 40–60% | <10% | Защита от статического электричества |

Эффективность адаптации подтверждается при тестировании: отклонение состава смесей не превышает ±0.8% против ±5–7% у базовых моделей. Для критических применений (анестезиология, авиационные системы) внедряются резервированные сенсорные блоки и системы аварийного оповещения при выходе параметров за допустимые границы.

Очистка фильтров от масляных аэрозолей в компрессорных станциях

Масляные аэрозоли, образующиеся при работе поршневых и винтовых компрессоров, представляют одну из основных угроз для фильтрующих элементов на компрессорных станциях. Унос масла в виде мельчайших капель неизбежен, несмотря на наличие маслоотделителей, и эти аэрозоли интенсивно осаждаются на поверхности и в порах фильтров тонкой очистки, адсорбционных патронах и коалесцирующих элементах.

Постепенное накопление масляных отложений приводит к резкому увеличению перепада давления на фильтре, снижению его пропускной способности и эффективности улавливания других загрязнений. Загрязненный маслом фильтр перестает выполнять свою функцию, пропуская твердые частицы и влагу, а в тяжелых случаях масло может коксоваться при повышенных температурах, необратимо забивая поры и выводя дорогостоящий элемент из строя.

Методы и соображения по очистке

Регулярная и правильная очистка фильтров от масляных аэрозолей критически важна для поддержания производительности станции и качества газа. Основные подходы включают:

- Механическая продувка обратным потоком сжатого воздуха: Наиболее распространенный метод для многих типов фильтров. Позволяет удалить рыхлые отложения, но может быть недостаточно эффективен против застарелых или закоксованных масляных пленок.

- Химическая очистка (промывка): Используются специальные моющие растворы (чаще на водной основе со щелочными или эмульгирующими добавками, реже органические растворители). Требует демонтажа фильтрующих элементов, тщательной промывки и последующей качественной сушки во избежание коррозии или ухудшения адсорбционных свойств. Применима не для всех типов фильтрующих материалов (особенно для адсорбентов).

- Комбинированные методы: Часто применяется последовательная обработка: предварительная продувка, затем промывка специализированным раствором, тщательное ополаскивание чистой водой (или другим нейтрализующим агентом) и окончательная сушка. Это наиболее эффективный способ для сильнозагрязненных элементов.

При выборе метода и реагентов необходимо строго следовать рекомендациям производителя фильтрующих элементов. Ключевые факторы:

| Фактор | Влияние |

|---|---|

| Тип фильтрующего материала | Синтетика, целлюлоза, активированный уголь, стекловолокно и т.д. имеют разную стойкость к механическим нагрузкам и химическим реагентам. |

| Конструкция фильтра (картридж, патрон) | Возможность демонтажа, наличие армирующих сеток, клеевых соединений, чувствительных к растворителям. |

| Тип и вязкость компрессорного масла | Минеральные, синтетические (ПАО, сложные эфиры), полигликоли требуют разных подходов к растворению/эмульгированию. |

| Температурный режим эксплуатации | Высокие температуры способствуют коксованию масла, усложняя очистку. |

Неэффективная очистка или ее отсутствие ведет к катастрофическим последствиям: Резко снижается ресурс дорогостоящих фильтров тонкой очистки и адсорбентов. Загрязненная маслом система подачи воздуха/газа становится источником вторичного загрязнения для всего оборудования, включая газовые смесители. Масляная пленка на поверхности адсорбентов (особенно активированного угля) блокирует активные центры, радикально снижая их способность улавливать пары масла, влагу и другие газовые примеси, что напрямую и критически влияет на точность и стабильность состава конечной газовой смеси.

Диагностика дрейфа пропорций по расходомеру конечного потребителя

Контроль показаний расходомера на выходе смесителя к конечному потребителю – прямой метод выявления отклонений в составе газовой смеси. Стабильные технологические параметры процесса у потребителя (температура, давление, скорость реакции) при неизменном расходе свидетельствуют о корректности пропорций. Любое необоснованное изменение характеристик продукта или эффективности процесса при сохранении общего объёма подачи указывает на вероятный дрейф соотношения компонентов.

Сравнение текущих данных расходомера с эталонными значениями, зафиксированными во время калибровки смесителя или при гарантированно корректной работе, позволяет количественно оценить отклонение. Важно анализировать динамику показаний: плавное изменение расхода отдельного компонента при сохранении общего потока характерно для износа дозирующих клапанов или загрязнения фильтров, а резкие скачки могут сигнализировать о неисправности регулятора давления или сбоях в системе управления.

Ключевые шаги диагностики

- Фиксация базовых параметров: Запись эталонных показаний расходомера потребителя при подтверждённо точном смешивании.

- Мониторинг в реальном времени: Сопоставление текущего расхода с эталонным при идентичных внешних условиях (давление сырьевых газов, температура окружающей среды).

- Корреляция с качеством продукта: Анализ связи отклонений расхода с нарушениями в технологическом процессе потребителя (брак, снижение КПД).

- Дифференциация причин: Исключение влияния сторонних факторов (неисправности оборудования потребителя, колебания давления в магистрали).

| Тип отклонения в расходе | Возможная причина в смесителе | Действия |

|---|---|---|

| Постепенное снижение/рост | Износ дозаторов, загрязнение фильтров, деградация сенсоров | Проверка фильтров, калибровка расходомеров смесителя, ревизия клапанов |

| Резкие колебания | Сбои контроллера, неисправность регуляторов давления, утечки | Диагностика системы управления, опрессовка линий, проверка пневмоавтоматики |

| Систематическое смещение | Некорректные настройки алгоритма смешивания, калибровочные коэффициенты | Верификация программного обеспечения, перенастройка пропорций |

Важно: Показания расходомера потребителя необходимо синхронизировать с данными расходомеров на входе смесителя. Расхождение между суммой входных потоков и выходным расходом (с учётом коэффициентов сжатия и температурной коррекции) – прямой индикатор погрешности смешивания или утечки. Регулярный лог данных позволяет построить тренды и выявить дрейф на ранней стадии до влияния на качество продукта.

Регулировка золотниковых клапанов при сезонных колебаниях температуры

Сезонные перепады температуры напрямую влияют на вязкость и плотность газовых смесей, что требует корректировки настроек золотниковых клапанов. Зимой сжижение газов увеличивает их плотность, повышая нагрузку на регулирующие механизмы, тогда как летнее снижение плотности ведет к падению давления в системе при неизменных настройках.

Неправильная регулировка клапанов при смене сезонов провоцирует нестабильность состава газовой смеси, снижение КПД оборудования и риск аварийных ситуаций. Особенно критичны отклонения для процессов, требующих точного соблюдения пропорций компонентов – например, в металлургии или химическом синтезе.

Ключевые этапы сезонной регулировки

- Диагностика текущих параметров: Замер давления, температуры и состава смеси перед корректировкой.

- Корректировка хода золотника:

- Зимой – уменьшение хода для компенсации роста плотности.

- Летом – увеличение хода для поддержания давления.

- Проверка герметичности: Контроль уплотнений после механической настройки.

- Калибровка датчиков: Адаптация систем автоматики под новые температурные условия.

Таблица: Влияние температуры на параметры регулировки

| Сезон | Темп. диапазон (°C) | Направление регулировки | Критичный параметр |

|---|---|---|---|

| Зима | -30...0 | Уменьшение хода золотника | Риск превышения давления |

| Лето | +25...+40 | Увеличение хода золотника | Падение давления смеси |

Регулярная сезонная калибровка предотвращает избыточный износ плунжеров и деформацию уплотнительных колец, вызванные работой в нерасчетных режимах. Игнорирование этих процедур снижает точность дозирования компонентов на 15-20%, что ведет к технологическому браку и перерасходу ресурсов.

Смесители с дистанционным управлением для труднодоступных ёмкостей

При работе с газовыми смесителями в промышленных условиях часто возникают ситуации, когда ёмкости или трубопроводы расположены в зонах с ограниченным доступом: на высоте, в герметичных камерах, агрессивных средах или помещениях с повышенными требованиями безопасности. Ручное управление клапанами в таких случаях становится неэффективным или вовсе невозможным, создавая риски для персонала и технологического процесса.

Смесители, оснащённые системами дистанционного управления, решают эту проблему за счёт вынесения органов контроля за пределы опасной зоны. Электроприводы или пневматические актуаторы, интегрированные в конструкцию, позволяют регулировать пропорции газов, запускать/останавливать поток и контролировать параметры смеси через:

- Локальные пульты – стационарные панели в безопасной зоне

- Программируемые контроллеры – автоматизация смешивания по заданным алгоритмам

- SCADA-системы – удалённый мониторинг и управление через цифровые интерфейсы

Ключевые преимущества дистанционных решений

| Технологический аспект | Экономический эффект |

|---|---|

| Исключение человеческого фактора при работе в опасных зонах | Сокращение простоев на обслуживание труднодоступных узлов |

| Точное поддержание состава смеси без физического доступа к оборудованию | Уменьшение затрат на спецдопуски и защитные средства для персонала |

| Интеграция с системами аварийного отключения | Предотвращение потерь дорогостоящих газов при утечках |

Критически важным при подборе является соответствие привода условиям эксплуатации: взрывозащищённое исполнение для горючих газов, коррозионная стойкость материалов, диапазон рабочих температур и резервный источник питания для аварийного закрытия.

Надёжность системы обеспечивается дублированием каналов управления – автоматический переход на ручное регулирование при сбоях связи или отказе электроники. Для особо ответственных участков применяются смесители с двойным уплотнением штока и датчиками позиционирования клапана, передающими данные в режиме реального времени.

Подбор уплотнителей для криогенных температур (-196°C)

Работа при экстремально низких температурах предъявляет уникальные требования к материалам уплотнений. Обычные эластомеры (NBR, EPDM, FKM) при -196°C становятся хрупкими, теряют эластичность и герметизирующую способность, что приводит к недопустимым утечкам газов, потенциально опасным и снижающим эффективность системы смесителя.

Неправильный выбор уплотнителя чреват катастрофическими последствиями: разгерметизацией системы, выходом из строя дорогостоящего оборудования, потерей дорогих или опасных газов, риском для персонала и окружающей среды из-за утечек или взрывоопасных смесей. Надежное уплотнение – критически важный элемент безопасности и функциональности криогенного смесителя.

Ключевые аспекты выбора материалов

Для обеспечения герметичности при -196°C используются специализированные материалы:

- Политетрафторэтилен (PTFE): Основной выбор. Обладает отличной химической стойкостью, низким коэффициентом трения, сохраняет механическую прочность и минимальную пластичность даже при криогенных температурах. Может использоваться в виде чистого PTFE, модифицированного наполнителями (для улучшения износостойкости или снижения ползучести) или в составе композитов.

- Уплотнительные кольца из PTFE-композитов: Комбинация PTFE с наполнителями (графит, бронза, стекловолокно) улучшает сопротивление холодной текучести и износостойкость, сохраняя криогенные свойства основы.

- Металлические уплотнения (кинжальные, линзовые, C-образные кольца): Из нержавеющих сталей (например, 316L) или никелевых сплавов (Инконель, Хастеллой). Используются в статичных соединениях высокого давления. Требуют очень качественных поверхностей сопряжения и точного монтажа.

- Эластомеры для сверхнизких температур (специальные FKM, FFKM, перфторэластомеры): Очень ограниченно, только специально разработанные марки с крайне низкой температурой стеклования (Tg). Применимы лишь в специфических условиях с небольшими тепловыми перепадами и давлениями. Требуют тщательной проверки совместимости с газовой средой и температурным режимом.

| Материал уплотнения | Типичное применение | Преимущества при -196°C | Ограничения | Критичные факторы |

|---|---|---|---|---|

| Чистый PTFE | Статические уплотнения (прокладки, кольца), сальники | Химическая инертность, стабильность размеров, низкое трение | Холодная текучесть (ползучесть) под нагрузкой | Контроль сжатия, качество поверхностей |

| PTFE-композиты (наполненные) | Уплотнительные кольца (O-Ring), подвижные/статические уплотнения | Сниженная ползучесть, повышенная износостойкость | Потенциально выше трение, совместимость наполнителя со средой | Тип и количество наполнителя, конструкция уплотнения |

| Металлические кольца (SS, Ni-сплавы) | Фланцевые соединения высокого давления, статические уплотнения | Высокая прочность, стойкость к ползучести, пригодность для вакуума | Высокая стоимость, требовательность к чистоте и шероховатости поверхностей, сложный монтаж | Качество обработки поверхностей, точность монтажа, нагрузка затяжки |

| Спец. эластомеры (FKM, FFKM) | Очень ограниченно - статические уплотнения с малой деформацией | Эластичность (в узком диапазоне ниже Tg) | Очень узкий выбор марок, риск хрупкого разрушения при ударе или быстром охлаждении | Точное знание Tg конкретной марки, скорость охлаждения, отсутствие вибраций/ударов |

Конструктивные особенности и монтаж не менее важны:

- Конструкция уплотнения: Должна компенсировать разницу в коэффициентах теплового расширения материалов корпуса и уплотнения при охлаждении/нагреве (например, использование компенсационных элементов в сальниковых узках).

- Качество поверхностей: Требуется высокая чистота обработки и низкая шероховатость поверхностей, контактирующих с уплотнением, для минимизации утечек, особенно для PTFE и металлов.

- Тепловые мосты: Необходимо минимизировать теплопритоки к уплотнению через крепеж или элементы конструкции для предотвращения локального разогрева и потери герметичности.

- Проектирование на сжатие: Усилие сжатия уплотнения (для эластомеров и PTFE) должно быть точно рассчитано – избыток ведет к ползучести, недостаток – к утечке.

Правильный монтаж и эксплуатация являются завершающим звеном надежности. Обязательна чистота соединений, использование рекомендованного смазочного материала (если применимо), соблюдение момента затяжки крепежа и последовательности затяжки для фланцев. Регулярный контроль состояния уплотнений и плановое обслуживание согласно регламенту производителя оборудования критически важны для долговечной и безопасной работы смесителя в криогенном режиме.

Калибровочные газовые смеси для верификации точности

Калибровочные газовые смеси являются эталонными образцами с точно известной концентрацией целевых компонентов. Они служат для проверки и настройки показаний газоаналитического оборудования, включая смесители газов. Без регулярной верификации с использованием таких смесей невозможно гарантировать достоверность данных о составе газового потока на выходе из устройства.

Процедура калибровки предполагает подачу эталонной смеси в измерительную систему и сравнение полученных значений с сертифицированными данными. Расхождения требуют корректировки алгоритмов смешивания или метрологических параметров датчиков. Использование смесей с прослеживаемой к национальным стандартам обеспечивает легитимность измерений в регулируемых отраслях.

Критерии выбора калибровочных смесей

При подборе учитывают следующие ключевые параметры:

- Состав компонентов: должен соответствовать целевым газам в рабочих смесях

- Диапазон концентраций: покрывать все точки измерения оборудования

- Стабильность: гарантированный срок хранения без изменения свойств

- Погрешность состава: допустимое отклонение (±1-2% для большинства применений)

Типы смесей по методу приготовления:

| Гравиметрические | Высшая точность (±0,01%) | Используются для первичной поверки |

| Динамические | Генерация смесей "на месте" | Для калибровки в процессе эксплуатации |

Периодичность верификации определяется:

- Требованиями технологического регламента

- Интенсивностью эксплуатации смесителя

- Критичностью точности состава для процесса

Некорректный подбор калибровочной смеси приводит к систематическим ошибкам в работе смесителя. Например, использование смеси с концентрацией 50 ppm NO для калибровки датчика, работающего в диапазоне 0-10 ppm, снижает точность измерений в рабочей зоне на 15-20%.

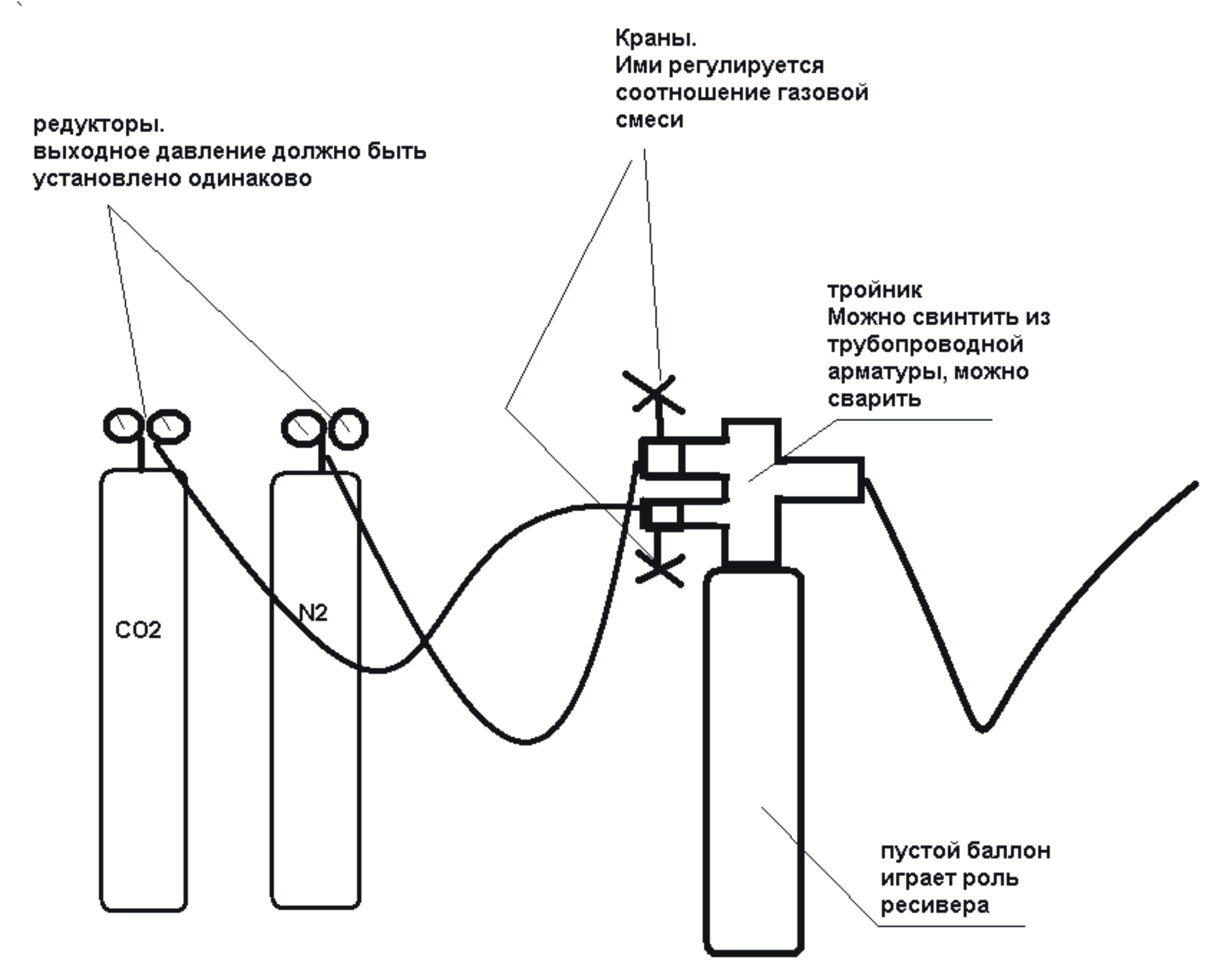

Расчёт времени смешивания в накопительных ресиверах

Время смешивания газов в ресивере критически влияет на однородность конечной смеси. Недостаточная длительность процесса приводит к неравномерному распределению компонентов, что нарушает технологические требования и снижает качество продукции. Точный расчёт позволяет оптимизировать работу оборудования, избегая как перерасхода энергии, так и брака.

Ключевым фактором является гидродинамика газового потока внутри ёмкости. Турбулентность, создаваемая смесительными элементами (лопастями, соплами), ускоряет диффузию компонентов. Однако избыточная интенсивность перемешивания увеличивает энергопотребление и износ оборудования, требуя баланса между эффективностью и экономичностью.

Факторы, определяющие время смешивания

Основные параметры для расчёта:

- Геометрия ресивера: объём, форма (цилиндр, сфера), соотношение диаметра к высоте.

- Свойства газов: вязкость, плотность, диффузионная способность компонентов.

- Конструкция смесителя: тип мешалки (лопастная, турбинная), скорость вращения, расположение вводных патрубков.

- Начальная неравномерность: степень расслоения газов перед началом процесса.

Методы расчёта

Применяются два подхода:

- Эмпирические модели: основаны на безразмерных критериях подобия (Рейнольдса, Фруда). Пример формулы:

t = k ⋅ (V / Q) ⋅ Rem

где t – время смешивания, V – объём ресивера, Q – расход газа, Re – число Рейнольдса, k, m – экспериментальные коэффициенты. - CFD-моделирование: цифровой анализ динамики потоков с учётом геометрии и физических свойств. Позволяет визуализировать зоны застоя и оптимизировать конструкцию.

| Тип смесителя | Коэффициент эффективности (k) | Рекомендуемый Re |

|---|---|---|

| Лопастной | 5–10 | > 104 |

| Турбинный | 3–7 | > 5⋅103 |

| Струйный | 8–15 | > 2⋅104 |

Для валидации расчётов используют методы контроля: датчики концентрации (инфракрасные, электрохимические) в нескольких точках ресивера. Критерий завершения смешивания – достижение отклонения состава не более ±1% от заданного значения по всему объёму.

Предохранительные клапаны против обратного потока газов

Предохранительные клапаны и клапаны обратного потока решают принципиально разные задачи при работе со смесителями газов. Клапан обратного потока (check valve) пассивно блокирует обратное движение газовой среды по магистрали, срабатывая автоматически при изменении направления потока. Его ключевая функция – предотвращение смешивания несовместимых газов или загрязнения линий при отключении оборудования.

Предохранительный клапан (safety relief valve) является активным защитным устройством, активируемым при превышении критического давления в системе. При срабатывании он принудительно стравливает избыток газа в атмосферу или систему сброса, защищая трубопроводы, редукторы и смеситель от разрушения. Его настройки строго регламентированы параметрами рабочей среды и требованиями безопасности.

Ключевые отличия в применении

| Параметр | Клапан обратного потока | Предохранительный клапан |

|---|---|---|

| Основная функция | Блокировка реверса потока газа | Аварийный сброс давления |

| Тип срабатывания | Автоматический (механический) | Пороговый (по давлению) |

| Критичные ошибки подбора | Неправильное направление монтажа, загрязнение седла | Неверный расчет давления открытия, несоответствие расходу |

Последствия некорректного выбора клапанов:

- При отказе клапана обратного потока – взаимное загрязнение газовых линий, образование взрывоопасных смесей

- При неисправности предохранительного клапана – разрыв трубопроводов, разрушение смесительной камеры, выброс газа

Обязательные требования при интеграции в системы:

- Клапаны обратного потока устанавливаются после каждого газового баллона перед смесителем

- Предохранительные клапаны монтируются на выходной магистрали смесителя и ресиверах

- Регулярная проверка герметичности и давления срабатывания (минимум раз в 6 месяцев)

Маркировка трубопроводов согласно стандартам ISO 14175

Стандарт ISO 14175 устанавливает единые требования к идентификации газовых смесей в трубопроводах газоснабжения сварочного и режущего оборудования. Четкая маркировка предотвращает ошибки при подключении, исключая риски взрывов, возгораний или образования токсичных соединений из-за перепутывания газов. Видимая и понятная идентификация критична при обслуживании, модернизации или аварийном отключении систем.

Маркировка включает буквенно-цифровые коды, определяющие тип газа или газовой смеси согласно классификации стандарта. Обязательно указывается группа газа (например, I – инертные, M – окисляющие), химическая формула основного компонента (Ar, CO₂) и пропорции смеси. Дополнительно наносится цветовая кодировка полос или фона для быстрой визуальной дифференциации.

Ключевые элементы маркировки по ISO 14175

- Буквенный код группы газа: I (инертные), O (окисляющие), M (инертные с добавками), N (неокисляющие), F (топливные), H (водородосодержащие).

- Цифровой индекс: Уточняет состав внутри группы (например, I1 – чистый аргон, M21 – аргон + 5-25% CO₂).

- Цветовые поля: Основной цвет фона или продольные полосы (например, зеленый для группы I, красный для группы F).

- Надписи: Полное название газа/смеси и химическая формула с процентным соотношением (напр., Аргон / Ar >99% или Смесь Ar + 18% CO₂).

| Группа газа (ISO 14175) | Пример кода | Типовой состав | Цвет маркировки |

|---|---|---|---|

| I (Инертные) | I1 | Аргон (Ar >99%) | Зеленый |

| M (Инертные с добавками) | M12 | Ar + 1-5% O₂ | Зеленый + желтая полоса |

| F (Топливные) | F1 | Ацетилен (C₂H₂) | Красный |

| O (Окисляющие) | O1 | Кислород (O₂ >99%) | Белый |

Маркировка наносится вблизи точек подключения, на ответвлениях и через каждые 5-10 метров на прямых участках. Используются стойкие к среде материалы (пластик, металл), исключающие выцветание или истирание. Размеры символов и контрастность должны обеспечивать легкое считывание при любом освещении.

Соблюдение стандарта ISO 14175 при разводке газовых магистралей – обязательное условие для безопасной эксплуатации смесителей и сварочных постов. Систематизация идентификации снижает человеческий фактор при работе с оборудованием и является основой для соответствия требованиям промышленной безопасности.

Влияние влажности газа на точность кислородных смесей

Влажность газов-компонентов напрямую искажает пропорции при создании кислородных смесей. Водяной пар занимает объём в смесительной камере, сокращая фактическую концентрацию целевых газов (например, кислорода или гелия). Это приводит к систематической погрешности, особенно критичной в медицинских и аналитических применениях, где отклонение даже на 1% может иметь серьёзные последствия.

При изменении температуры или давления влага конденсируется/испаряется, вызывая динамические колебания состава смеси. Особенно опасна неучтённая влажность в баллонах с инертными газами (азот, гелий), где её наличие часто игнорируют. Для коррекции эффекта требуются дополнительные технологические этапы: осушение газов перед смешиванием или математический пересчёт концентраций с поправкой на парциальное давление водяного пара.

Ключевые аспекты контроля влажности

- Источники влаги: Неосушенный воздух, примеси в баллонах, конденсат в трубопроводах

- Риски: Завышение доли кислорода в дыхательных смесях, нарушение калибровки аналитического оборудования

- Методы снижения влияния:

- Использование адсорбционных осушителей (силикагель, молекулярные сита)

- Установка влагозадерживающих фильтров на входе смесителя

- Термостатирование газовых линий для стабилизации точки росы

| Уровень влажности | Погрешность смеси (O2 40%) | Последствия |

| 500 ppm | 0.2% | Допустимо для технических применений |

| 1000 ppm | 0.5% | Недопустимо в медицине и метрологии |

| >2000 ppm | >1% | Риск гипоксии/гипероксии у пациентов |

Важно: Точный контроль точки росы (-40°C и ниже) обязателен при производстве эталонных смесей. Пренебрежение влажностью ведёт к юридическим рискам и утрате доверия к производителю газов.

Системы продувки при переключении между разными газовыми группами

При смене газовой группы в смесителе критически важно полностью удалить остатки предыдущего газа из магистралей и редукторов. Остаточные компоненты могут вступить в неконтролируемую реакцию с новым газом, что приведет к образованию взрывоопасных соединений, коррозии или деградации уплотнителей. Особенно опасны переходы между окислителями (кислород, закись азота) и горючими газами (ацетилен, пропан, водород), где даже микропримеси способны вызвать воспламенение или детонацию.

Неполная продувка также искажает состав рабочей смеси из-за примеси старого газа, что нарушает технологические процессы (например, в сварочных работах или лабораторных анализах). Это снижает качество продукции, повышает риск брака и ведет к перерасходу дорогостоящих газов. Стандартная практика требует тройного цикла вакуумирования-наполнения инертным газом (азотом, аргоном) для гарантированного вытеснения остатков.

Ключевые элементы безопасной продувочной системы

- Клапаны сдвоенного действия: Исключают одновременную подачу несовместимых газов и обеспечивают принудительное переключение линий на продувку.

- Манометры и датчики остаточного давления: Контролируют эффективность вакуумирования перед заполнением инертным газом.

- Автоматические таймеры продувки: Соблюдают регламентное время цикла, исключая человеческий фактор.

- Выхлопные линии с деструкторами: Обеспечивают безопасный сброс отработанных смесей в атмосферу (например, каталитическое дожигание горючих остатков).

| Риск при отсутствии продувки | Последствия | Пример газовых групп |

|---|---|---|

| Химическая реакция остатков | Взрыв, возгорание, образование токсинов | O₂ + CH₄, Cl₂ + NH₃ |

| Контаминация смеси | Нарушение состава, брак продукции | Аргон + CO₂ в сварке |

| Деградация материалов | Разгерметизация, утечки | F₂ + резиновые уплотнители |

Для особо опасных переходов (например, фтор → водород) применяют каскадные системы с промежуточными нейтрализаторами, химически связывающими остатки. Внедрение цветовой маркировки продувочных магистралей и блокировок, предотвращающих подачу целевого газа до завершения цикла, снижает эксплуатационные риски. Регламент продувки должен быть индивидуален для каждой пары газов и основан на их реакционной способности, давлении и диаметре трубопроводов.

Ошибки при подключении редукторов к смесительным блокам

Неправильное подключение редукторов к газовым смесительным системам провоцирует критические сбои в работе оборудования. Эти ошибки часто становятся причиной нестабильного состава газовой смеси, что напрямую влияет на качество технологических процессов и безопасность эксплуатации.

Регулярные нарушения включают несколько типовых сценариев, каждый из которых несет риски для целостности системы. Игнорирование этих аспектов может привести к аварийным остановкам производства или повреждению дорогостоящего оборудования.

Основные виды ошибок и их последствия

- Несоответствие типов резьбовых соединений: Использование адаптеров для соединения несовместимых редукторов вызывает утечки газа. Результат: падение давления и загрязнение рабочей зоны.

- Нарушение ориентации редуктора: Монтаж устройств в перевернутом положении или под углом. Последствия: некорректная работа мембранных механизмов и калибровочных узлов.

- Игнорирование направления потока: Подключение входного/выходного патрубка вопреки маркировке стрелками. Риски: разрушение внутренних компонентов и полный отказ редуктора.

| Ошибка | Техническое воздействие | Эксплуатационные риски |

|---|---|---|

| Превышение крутящего момента при затяжке | Деформация уплотнительных поверхностей | Постепенное развитие микроутечек |

| Отсутствие фильтрации перед редуктором | Загрязнение седла клапана | Самопроизвольное изменение выходного давления |

| Неучёт рабочего давления | Перегрузка пружинных механизмов | Преждевременный износ и необходимость частой замены |

- Проверяйте совместимость: Сверяйте технические паспорта редуктора и смесительного блока перед монтажом.

- Контролируйте усилие затяжки: Используйте динамометрический ключ для соблюдения норм производителя.

- Тестируйте герметичность: Обязательно проводите опрессовку мыльным раствором после установки.

Диаметры проточных каналов для вязких газовых смесей

Расчет диаметров проточных каналов критически важен при работе с вязкими газовыми смесями, поскольку неправильный выбор приводит к значительным потерям давления, снижению эффективности оборудования и увеличению энергозатрат. Узкие каналы усиливают сопротивление потоку, требуя повышенной мощности насосов или компрессоров, в то время как чрезмерно большие диаметры увеличивают стоимость системы и затрудняют точное дозирование компонентов смеси.

Вязкость газовых смесей существенно влияет на характер течения: при ламинарном режиме (типичном для высоковязких сред) сопротивление пропорционально вязкости и длине тракта, но обратно пропорционально четвертой степени диаметра канала. Это требует тщательного моделирования реологических свойств смеси с учетом температуры, давления и концентрации компонентов для исключения ошибок проектирования.

Ключевые аспекты проектирования

При определении оптимальных диаметров необходимо учитывать:

- Число Рейнольдса (Re): определяет режим течения (ламинарный/турбулентный). Для вязких смесей характерны низкие значения Re.

- Допустимые потери давления: ограничиваются техническими требованиями к системе.

- Скорость потока: избыточная скорость вызывает эрозию и вибрации.

Основные риски некорректного выбора диаметров:

- Образование застойных зон и седиментация компонентов смеси.

- Повышенный износ уплотнений из-за пульсаций давления.

- Кавитация в насосах при локальном падении давления.

| Фактор влияния | Последствия занижения диаметра | Последствия завышения диаметра |

| Гидравлическое сопротивление | Рост на 16-32% при уменьшении диаметра на 10% | Снижение управляемости потока |

| Энергопотребление | Экспоненциальный рост | Увеличение инерции потока |

| Равномерность смешивания | Турбулентные зоны в критичных сечениях | Расслоение компонентов |

Для оптимизации применяют специализированное ПО (ANSYS Fluent, COMSOL), моделирующее поведение смеси с учетом вязкостно-температурных зависимостей. Особое внимание уделяют зонам изменения сечения (фитинги, клапаны), где возможны скачки давления.

Электронные смесители с ПИД-регулированием концентрации

Электронные смесители с ПИД-регулированием обеспечивают прецизионный контроль состава газовых смесей за счёт непрерывного анализа и динамической корректировки пропорций компонентов. Они оснащены датчиками концентрации (часто оптическими, электрохимическими или термокондуктометрическими), микропроцессорным блоком управления и пропорциональными клапанами с электронным приводом. Система в реальном времени сравнивает фактический состав смеси с заданными параметрами и автоматически вносит коррективы.

Ключевым элементом является ПИД-регулятор (Пропорционально-Интегрально-Дифференциальный), математически вычисляющий управляющее воздействие на клапаны для минимизации отклонения. Пропорциональная составляющая реагирует на текущую ошибку, интегральная устраняет накопленную погрешность, а дифференциальная предупреждает колебания и перерегулирование. Это обеспечивает плавный выход на целевую концентрацию без осцилляций.

Преимущества и особенности применения

- Высокая точность и стабильность: Погрешность концентрации ≤ ±0,5% от заданного значения даже при колебаниях давления/температуры на входе.

- Автоматизация процессов: Исключение ручной настройки, интеграция с SCADA-системами через цифровые интерфейсы (Modbus, Ethernet).

- Адаптивность: Возможность программирования сложных профилей смешения (ступенчатых, градиентных) для исследовательских задач.

- Диагностика и безопасность: Самодиагностика компонентов, аварийная сигнализация при отклонениях или потере одного из газов.

Критические факторы выбора включают диапазон регулируемых концентраций, быстродействие системы (время стабилизации после изменения задания), совместимость с типами газов (коррозионная стойкость материалов) и требования к калибровке сенсоров. Неверный расчёт динамических характеристик ПИД-контура или установка несоответствующих клапанов приводит к "затягиванию" процесса настройки или недопустимым выбросам концентрации.

| Характеристика | Обычный смеситель | ПИД-смеситель |

|---|---|---|

| Точность поддержания концентрации | ±2-5% | ±0,1-0,5% |

| Реакция на изменение задания | Медленная (десятки секунд) | Быстрая (единицы секунд) |

| Устойчивость к скачкам давления | Низкая | Высокая (компенсация алгоритмом) |

Подбор смесителя для лазерной резки (N2/O2 баланс)

Точное дозирование азота (N₂) и кислорода (O₂) критически влияет на качество реза при лазерной обработке металлов. Неправильный газовый баланс приводит к дефектам кромки: окислению, неровностям, оплавлению или пористости поверхности. Для разных материалов (углеродистая сталь, нержавейка, алюминий) и толщин заготовки требуются уникальные пропорции смеси, обеспечивающие оптимальную скорость реакции и теплопередачи.

Смеситель газа должен гарантировать стабильность состава (±0,5%) независимо от колебаний давления или расхода. Неконтролируемые отклонения провоцируют брак: избыток O₂ вызывает чрезмерное окисление и грат, а недостаток – снижает скорость резки и увеличивает энергозатраты. Особое значение имеет скорость отклика системы при резких изменениях параметров реза, например, при обработке контуров или тонких элементов.

Критерии выбора смесителя

Ключевые параметры для подбора:

- Точность смешивания: отклонение не более ±0,5% от заданной пропорции

- Диапазон регулировок: возможность работы с составами 0-100% N₂/O₂

- Расходная ёмкость: соответствие пиковым потребностям лазера (до 50 м³/ч для толстых заготовок)

- Давление на входе: стабильная работа при 10-20 бар

Сравнение типов смесителей:

| Тип | Преимущества | Ограничения |

|---|---|---|

| Механический (Venturi) | Простота конструкции, низкая стоимость | Погрешность до ±5%, зависимость от расхода |

| Электронный с клапанами | Точность ±0,2%, программируемые режимы | Требует калибровки, высокая цена |

Обязательные этапы интеграции:

- Расчёт максимального расхода газа для конкретной лазерной установки

- Проверка совместимости с системой контроля реза (датчики, ПО)

- Установка фильтров тонкой очистки (5 мкм) перед смесителем

- Тестовые резы с замером качества кромки при разных пропорциях

Регулярная поверка газоанализатором и замена уплотнителей каждые 6 месяцев исключают дрейф параметров. Для сложных задач (резка меди или титана) рекомендуется использование смесителей с цифровым интерфейсом, синхронизированных с ЧПУ станка для автоматической корректировки состава при смене режимов.

Вибрационная устойчивость при транспортировке мобильных установок

Вибрационные нагрузки при перевозке мобильных газовых установок создают серьёзную угрозу для целостности и функциональности смесителей. Постоянные динамические воздействия приводят к ослаблению резьбовых соединений, деформации корпусов, смещению внутренних элементов и нарушению калибровки. Это провоцирует утечки газов, изменение пропорций смешивания и преждевременный издор оборудования.

Некорректная работа смесителя в условиях вибрации ставит под угрозу безопасность технологических процессов и точность дозирования. Особенно критичны последствия для взрывоопасных или токсичных сред, где отклонение параметров смеси может вызвать аварийные ситуации. Гарантировать стабильность возможно только при выборе специализированных смесителей, спроектированных для эксплуатации в мобильных комплексах.

Ключевые требования к виброустойчивым смесителям

- Конструкция корпуса: Литой моноблок из алюминиевых сплавов или нержавеющей стали с рёбрами жёсткости, исключающий деформацию при резонансных нагрузках.

- Крепёжные элементы: Применение виброизолирующих прокладок и контргаек с фиксацией резьбы (типа Nord-Lock).

- Внутренние компоненты: Бессальниковые конструкции, сварные соединения вместо разъёмных, демпфирующие вставки для чувствительных датчиков.

| Параметр | Стандартное исполнение | Виброустойчивое исполнение |

|---|---|---|

| Испытания на вибронагрузку | Не проводится | По ГОСТ Р ИСО 10816-1-97 до 25 Гц |

| Допустимое ускорение | ≤ 2 g | ≥ 5 g |

| Срок службы в транспорте | 1-2 года | 5+ лет |

Обязательная верификация включает тестирование на вибростенде в режимах, имитирующих движение по бездорожью. Для критичных применений рекомендуется оснащение активными системами компенсации вибрации с пьезоэлектрическими стабилизаторами. Эксплуатация без учёта этих требований ведёт к росту аварийных простоев на 40-60% и увеличению затрат на обслуживание.

Расчёт теплового расширения компонентов в нагреваемых системах

При эксплуатации газовых смесителей в условиях переменных температур неизбежно возникает тепловое расширение материалов. Неучёт этого явления приводит к механическим напряжениям, деформациям соединений и утечкам газовых компонентов. Для критических систем, работающих с агрессивными или взрывоопасными средами, последствия могут быть катастрофическими.

Точный расчёт расширения требует анализа трёх ключевых факторов: коэффициента линейного расширения (КЛР) материалов каждого компонента, рабочего температурного диапазона и геометрических параметров конструкции. Особое внимание уделяется узлам с разнородными материалами (например, металлический корпус и керамические уплотнители), где разница в КЛР вызывает дополнительные напряжения.

Методика расчёта и компенсации

Базовое уравнение для линейного расширения элемента:

ΔL = L0 × α × ΔT

где:

- ΔL – изменение длины (мм)

- L0 – начальная длина при 20°C (мм)

- α – коэффициент линейного расширения (мм/мм°C)

- ΔT – перепад температур (°C)

| Материал | α (×10-6/°C) |

|---|---|

| Нержавеющая сталь | 16.0–18.0 |

| Алюминий | 22.0–24.0 |

| Медь | 16.5–17.0 |

| PTFE (тефлон) | 70.0–120.0 |

Для минимизации рисков применяют:

- Термокомпенсаторы – сильфонные элементы в трубопроводах.

- Подбор материалов с близкими КЛР для сопрягаемых деталей.

- Тепловые зазоры в крепёжных узлах и направляющих.

- Конечно-элементное моделирование (FEA) для сложных сборок.

Пренебрежение расчётами провоцирует необратимую деформацию уплотнительных поверхностей и нарушение калибровки пропорций смешивания. В системах с высокими давлениями ошибки в компенсации расширения становятся основной причиной аварийного останова.

Сравнение дисковых и мембранных регуляторов расхода

Дисковые регуляторы управляют потоком газа через поворотный диск, изменяющий сечение проходного канала. Их конструкция проста и компактна, что обеспечивает высокую надежность при работе с чистыми средами. Основное преимущество – минимальное падение давления на устройстве, что критично для систем с низким напором.

Мембранные регуляторы используют гибкую мембрану, которая деформируется под давлением, регулируя пропускную способность клапана. Такая конструкция автоматически компенсирует колебания входного давления, обеспечивая стабильный выходной поток. Эти модели эффективно работают с загрязненными газами благодаря защищенному от примесей рабочему механизму.

Ключевые отличия

| Критерий | Дисковые | Мембранные |

|---|---|---|

| Точность регулировки | Средняя (зависит от положения диска) | Высокая (автокомпенсация давления) |

| Чувствительность к загрязнениям | Высокая (риск заклинивания) | Низкая (мембрана изолирована) |

| Диапазон расходов | Широкий | Ограничен упругостью мембраны |

| Обслуживание | Простое (минимальное число компонентов) | Сложнее (риск износа мембраны) |

Рекомендации по выбору:

- Дисковые модели оптимальны для чистых газов, высоких расходов и установок с ограниченным бюджетом

- Мембранные регуляторы предпочтительны при:

- Нестабильном давлении на входе

- Наличии абразивных примесей в газе

- Требованиях к высокой точности дозирования

Периодичность замены механических изнашиваемых частей

Регламент обслуживания механических узлов смесителя газов определяется интенсивностью эксплуатации и условиями среды. Критически важно соблюдать установленные производителем интервалы замены, так как износ компонентов напрямую влияет на точность дозировки газов, стабильность состава смеси и безопасность технологического процесса.

Пренебрежение своевременным обслуживанием приводит к постепенному ухудшению метрологических характеристик оборудования. Возрастает риск утечек, некорректного смешения компонентов и, как следствие, брака продукции. Для предотвращения аварийных ситуаций требуется системный мониторинг состояния узлов.

Ключевые компоненты и интервалы замены

Основные изнашиваемые элементы и типовые сроки их обслуживания:

- Уплотнительные кольца и манжеты: Замена каждые 6-12 месяцев из-за потери эластичности и риска микротрещин

- Подшипники вращающихся узлов: Контроль люфта ежегодно, замена при появлении вибрации или шума (2-3 года)

- Приводные ремни/шестерни: Визуальный осмотр ежеквартально, замена при износе зубьев (3-5 лет)

| Фактор влияния | Сокращение межсервисного интервала |

|---|---|

| Агрессивные газы (например, хлор, аммиак) | До 30% от нормы |

| Высокая цикличность (более 500 включений/сутки) | До 40% от нормы |

| Вибрационные нагрузки | До 50% от нормы |

Важно! Фактический ресурс деталей уточняется по данным журнала эксплуатации и диагностики. Признаки необходимости внеплановой замены включают:

- Появление посторонних шумов (скрип, стук)

- Видимые повреждения уплотнений (вздутия, потемнения)

- Отклонение контрольных параметров смеси при поверке

Защита от статического электричества при работе с порошками

Накопление электростатических зарядов на поверхности порошков представляет серьезную угрозу при их транспортировке, смешивании или загрузке. Разряды статического электричества способны воспламенить взрывоопасные пылевоздушные смеси, что чревато разрушением оборудования и травматизмом персонала.

Эффективное заземление всех металлических компонентов смесителя – обязательное условие безопасности. Трубопроводы, корпуса агрегатов, фильтры и запорная арматура должны образовывать непрерывную цепь заземления с сопротивлением не более 10 Ом. Особое внимание уделяется соединению фланцев с помощью перемычек, исключающих искрообразование на стыках.

Ключевые меры защиты

- Применение антистатических материалов для вкладышей, уплотнений и гибких соединений, снижающих генерацию зарядов

- Контроль скорости потока порошков в трубопроводах (рекомендуется ≤ 1 м/с для крупных частиц)

- Ионизация воздуха в зонах пересыпания материалов нейтрализаторами барьерного типа

- Системы мониторинга статического заряда с автоматической блокировкой процессов при критических значениях

| Фактор риска | Защитное мероприятие |

|---|---|

| Искровой разряд между оборудованием и персоналом | Антистатические браслеты, обувь и спецодежда с волокнами-проводниками |

| Возгорание в фильтрах | Взрывозащищенные рукавные фильтры с токопроводящими волокнами |

| Зарядообразование при измельчении | Подача инертного газа (азот) в зону обработки |

Обязательная проверка эффективности заземления перед началом работ и после модификаций оборудования исключает скрытые риски. Для порошков с минимальной энергией воспламенения (менее 10 мДж) применяют комплексную защиту, включая подавление взрыва флегматизаторами.

Методика проверки однородности смеси на выходе

Проверка однородности газовой смеси – критический этап контроля качества работы смесителя. Неоднородный состав приводит к искажению результатов экспериментов, сбоям технологических процессов и повреждению чувствительного оборудования. Регулярный мониторинг позволяет своевременно выявить отклонения в работе системы смешения.

Основные методы анализа базируются на измерении концентрации целевых компонентов в различных точках потока и временных интервалах. Статистическая обработка полученных данных даёт объективную оценку степени гомогенности смеси. Для каждого метода существуют строгие протоколы отбора проб и нормы допустимых отклонений.

Ключевые методы контроля

Применяемые подходы варьируются в зависимости от требуемой точности и свойств газов:

- Хроматографический анализ – разделение пробы на компоненты с последующим детектированием. Обеспечивает высокую точность для многокомпонентных смесей.

- Спектроскопия (ИК, УФ) – измерение поглощения/излучения на характерных длинах волн. Позволяет проводить онлайн-мониторинг без отбора проб.

- Электрохимические сенсоры – определение концентрации по силе тока или потенциалу. Подходит для экспресс-анализа кислорода, токсичных газов.

Статистические критерии однородности:

| Параметр | Формула | Норма |

|---|---|---|

| Коэффициент вариации (CV) | CV = (σ/μ) × 100% | < 1-5% |

| Относительное стандартное отклонение (RSD) | RSD = s/x̄ × 100% | < 0.5-3% |

Протокол тестирования включает:

- Калибровку измерительных приборов эталонными смесями

- Отбор проб в минимум 5 точках сечения потока

- Проведение серии измерений через равные временные интервалы

- Расчёт среднеквадратичного отклонения и доверительных интервалов

Результаты признаются удовлетворительными, если расхождения между пробами не превышают установленных для конкретного применения допусков. При превышении норм выполняют диагностику смесителя: проверку герметичности, состояния дозирующих клапанов и корректности алгоритмов управления.

Ограничения по максимальему перепаду давления на клапанах

Превышение допустимого перепада давления на регулирующих клапанах смесителя приводит к необратимым повреждениям внутренних компонентов. Ударные нагрузки разрушают седло клапана, деформируют плунжер, нарушают герметичность уплотнений. Это провоцирует утечки газов и полную потерю контроля над пропорциями смешивания.

Высокий перепад давления создает кавитацию и аномальный шум (свыше 85 дБ), что ускоряет эрозию металлических деталей. Особенно критично это для точных термообработанных поверхностей золотников и седел, где даже микроскопические повреждения искажают расходные характеристики. Результат – невозможность поддержания заданного состава газовой смеси в пределах допусков.

Последствия и решения

Ключевые риски при нарушении ограничений:

- Потепа точности: отклонения в пропорциях смеси до 15-20% от заданных параметров

- Вибрация приводов, ведущая к поломке позиционеров

- Неустранимый гистерезис из-за деформации регулирующих элементов

Стратегии снижения перепадов давления:

- Каскадная установка клапанов с последовательным дросселированием

- Применение дисков с многоступенчатой балансировкой усилий

- Монтаж дроссельных шайб на входных линиях высокого давления

| Материал клапана | Макс. ΔP (бар) | Критический эффект |

|---|---|---|

| Нерж. сталь AISI 316 | 120 | Кавитационный износ |

| Хастеллой C-276 | 210 | Деформация штока |

| Карбид вольфрама | 340 | Разрушение седла |

Обязателен расчет ΔP на этапе проектирования с учетом пиковых скачков давления при пуске. Для агрессивных газов применяют поправочный коэффициент 0.7 к паспортным значениям клапана. Игнорирование этих требований ведет к аварийным остановам технологических линий.

Смесители для биогазовых установок с высоким содержанием H2S

Высокая концентрация сероводорода (H2S) в биогазе создаёт экстремально коррозионную среду, требующую специализированных материалов и конструктивных решений для смесительного оборудования. Стандартные модели быстро деградируют из-за сульфидного стресс-коррозионного растрескивания, особенно в зонах сварных швов и динамических соединений. Несоответствие материалов рабочим параметрам ведёт к утечкам газа, снижению эффективности метанового числа и рискам для персонала.

Ключевым требованием является применение высоколегированных сталей (AISI 316L, дуплексные стали 2205) или никелевых сплавов (Hastelloy C-276), устойчивых к H2S при влажной среде. Особое внимание уделяется герметичности уплотнений: предпочтительны металлические торцевые уплотнения с двойной защитой вместо эластомеров, склонных к деформации под воздействием сернистых соединений. Конструкция должна исключать застойные зоны, где возможна конденсация агрессивных кислот.

Критерии выбора и технологические решения

При проектировании смесителей для сернистого биогаза критичны следующие аспекты:

- Динамическое перемешивание: Лопастные или струйные системы, обеспечивающие турбулентность без "мёртвых" зон для предотвращения локальной коррозии

- Системы мониторинга: Интеграция датчиков H2S и точки росы для автоматической корректировки скорости потока

- Защитные покрытия: Футеровка керамикой или полимерами (PTFE) в зонах прямого контакта с газовой фазой

| Параметр | Стандартный смеситель | Решение для H2S |

|---|---|---|

| Материал корпуса | Углеродистая сталь / AISI 304 | AISI 316L / Хастеллой C-276 |

| Уплотнения | NBR / EPDM | Графит-металл / PTFE |

| Допустимая концентрация H2S | < 500 ppm | До 50,000 ppm |

Эксплуатация требует регулярной верификации толщины стенок ультразвуком и замены фильтров предварительной очистки. Рекомендуется каскадная система смешивания с промежуточной десульфурацией для снижения пиковых нагрузок на оборудование. Отказ от адаптации смесителей под высокое содержание сероводорода увеличивает частоту ремонтов в 3-5 раз и сокращает срок службы установки до 2 лет.

Компенсация отклонений при импульсном потреблении газа

Импульсное потребление газа характерно для технологических процессов с резкими скачками расхода, например, при запуске горелок, работе поршневых компрессоров или цикличных печей. Такие скачки создают нестабильность давления в системе, что приводит к колебаниям состава газовой смеси, нарушению технологических параметров и браку продукции.

Стандартные смесители не способны мгновенно адаптироваться к резким изменениям расхода из-за инерционности регулирующих элементов. Это вызывает опасные отклонения в соотношении компонентов смеси – обеднение или обогащение, что особенно критично при работе с горючими газами или точными химическими процессами.

Ключевые решения для стабилизации состава

Для компенсации импульсных нагрузок применяются следующие подходы:

- Буферные емкости (ресиверы): Создают запас газа перед смесителем, сглаживая пиковые нагрузки. Объем рассчитывается исходя из:

- Амплитуды и длительности импульсов потребления

- Требуемой стабильности давления на входе в смеситель

- Допустимого диапазона колебаний расхода

- Каскадные системы регулирования: Комбинация быстродействующих клапанов (игольчатых, соленоидных) и традиционных регуляторов:

- Малые импульсы компенсируются скоростными клапанами

- Плавные изменения – основными регуляторами давления/расхода

- ПИД-регуляторы с динамической настройкой: Алгоритмы, адаптирующие коэффициенты усиления в реальном времени при детектировании резкого изменения расхода.

| Фактор риска | Последствие без компенсации | Метод нейтрализации |

|---|---|---|

| Падение давления в линии | Обеднение смеси, потеря пламени | Ресивер + клапан мгновенного действия |

| Гидроудар | Разрушение трубопроводов, утечки | Демпферы пульсаций, S-образные патрубки |

| Запаздывание регулирования | Колебания теплотворной способности | Предиктивная модель в ПИД-контроллере |

Критически важным является точный расчет динамических характеристик системы: время отклика клапанов, скорость распространения давления в трубопроводе, инерционность датчиков. Ошибки в проектировании приводят к фазовому сдвигу регулирования и усилению колебаний.

Крепление смесительных модулей для вибронагруженных трубопроводов

Надежная фиксация смесительных модулей на вибрирующих трубопроводах напрямую влияет на точность дозировки газов и безопасность эксплуатации. Вибрации от насосов, компрессоров или турбулентных потоков создают динамические нагрузки, способные расшатать крепежные элементы, нарушить герметичность соединений и повредить внутренние компоненты смесителя.

Недооценка вибрационных воздействий приводит к ускоренному износу уплотнений, микротрещинам в корпусе модуля и неконтролируемому изменению состава газовой смеси. В критических случаях это вызывает технологические сбои, утечки опасных веществ или полное разрушение узла смешения с остановкой производства.

Ключевые требования к системам крепления

Конструкция крепежа должна обеспечивать:

- Демпфирование колебаний – поглощение энергии вибрации через амортизаторы или упругие элементы

- Компенсацию смещений – учет линейных расширений трубопровода при температурных перепадах

- Коррозионную стойкость – применение материалов, устойчивых к агрессивным средам

- Безударную фиксацию – исключение точечных нагрузок на корпус смесителя

Для ответственных участков используют комбинированные решения: пружинные подвесы гасят низкочастотные колебания, эластомерные вставки подавляют высокочастотные резонансы, а направляющие шины предотвращают поперечные смещения. Материалы подбирают исходя из рабочей среды – нержавеющие стали (AISI 316L), инконель или титановые сплавы.

| Тип крепления | Преимущества | Ограничения |

|---|---|---|

| Виброизолирующие подвесы | Эффективное гашение широкого спектра частот | Требуют расчета резонансных частот |

| Антивибрационные хомуты | Простой монтаж, замена вкладышей без демонтажа | Ограниченная нагрузочная способность |

| Демпферные платформы | Стабильность при ударных нагрузках | Большие габариты, высокая стоимость |