Выхлопная система автомобиля - устройство, работа, ремонт

Статья обновлена: 01.03.2026

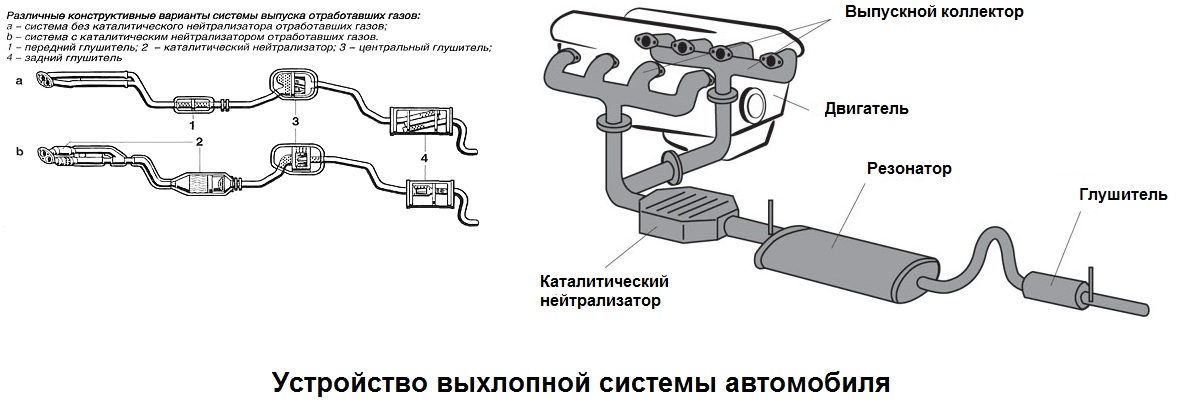

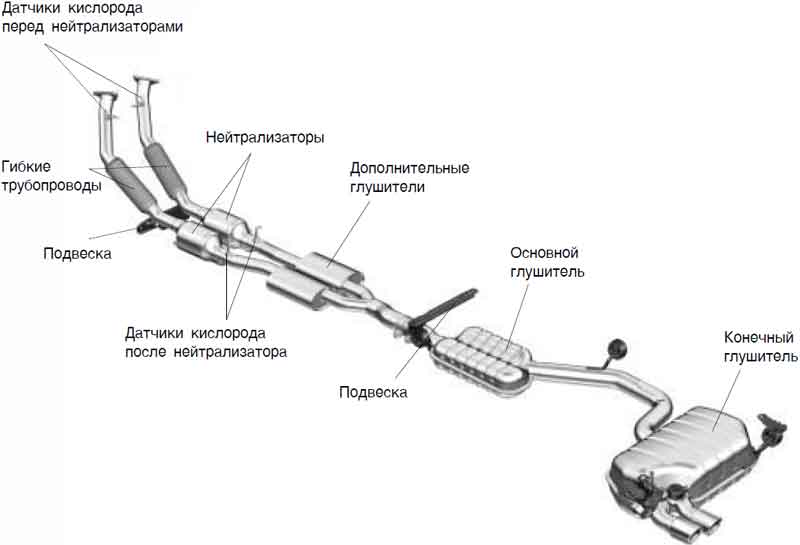

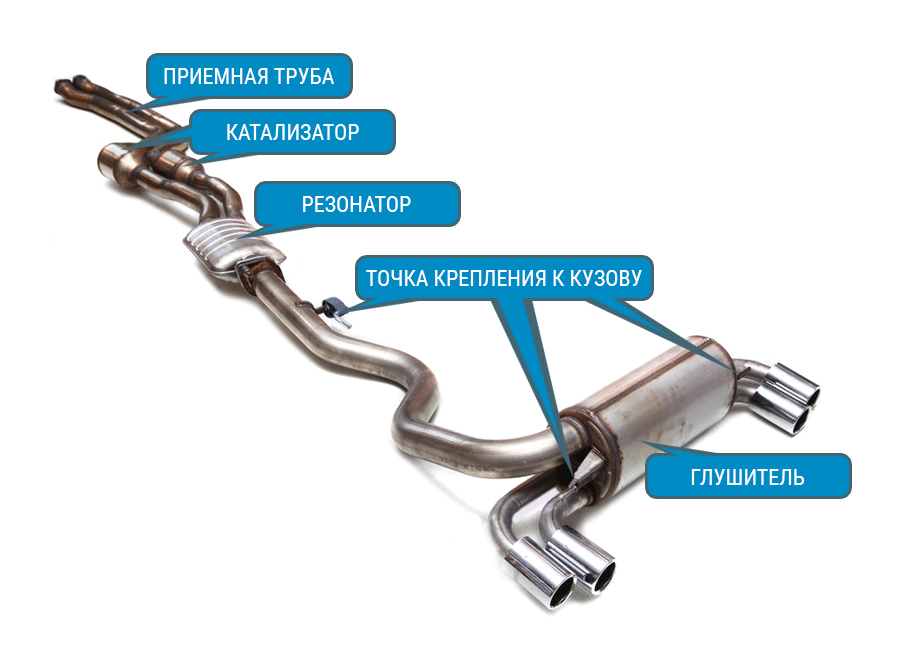

Выхлопная система – обязательный и технологически сложный компонент любого современного автомобиля.

Она выполняет три критически важные функции: эффективное отведение отработавших газов из двигателя, значительное снижение уровня шума и уменьшение количества вредных веществ в выбросах.

Понимание устройства и принципов работы этой системы необходимо для грамотной диагностики неисправностей, своевременного обслуживания и качественного ремонта.

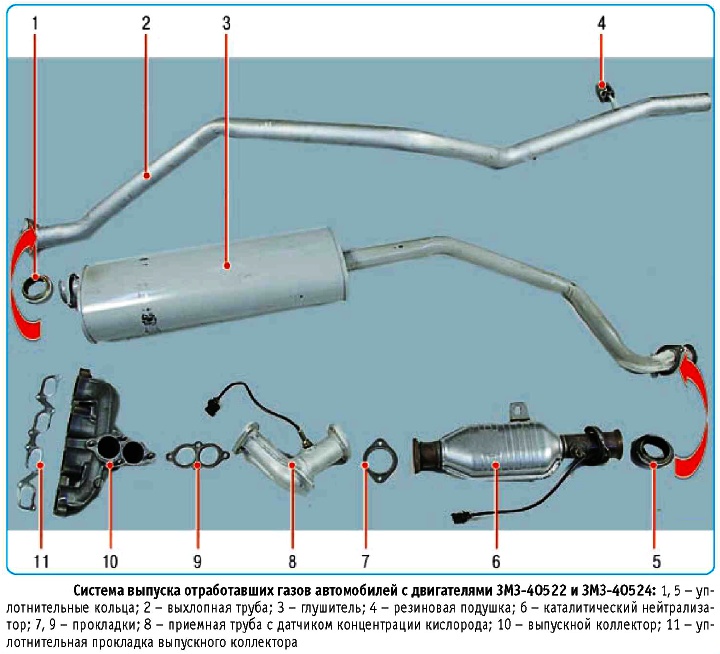

Знание ее компонентов – от коллектора и каталитического нейтрализатора до глушителя и датчиков – позволяет точно определить причину поломки и выбрать оптимальный метод восстановления работоспособности.

Принцип работы каталитического нейтрализатора и сажевого фильтра

Каталитический нейтрализатор преобразует токсичные компоненты выхлопных газов через химические реакции на поверхности каталитического слоя. Внутри металлического или керамического блока с сотовой структурой нанесены драгоценные металлы (платина, палладий, родий), выступающие катализаторами. Отработавшие газы проходят через ячейки, где вредные вещества вступают в окислительно-восстановительные реакции с кислородом.

Основные преобразования включают восстановление оксидов азота (NOx) до безвредного азота (N2) и окисление угарного газа (CO) до углекислого газа (CO2), а несгоревших углеводородов (CH) – до воды (H2O) и CO2. Для эффективной работы требуется температура 400-800°C и соблюдение стехиометрического состава топливно-воздушной смеси.

Сравнение компонентов

| Параметр | Каталитический нейтрализатор | Сажевый фильтр (DPF) |

|---|---|---|

| Основная функция | Нейтрализация газообразных токсинов | Улавливание твёрдых частиц сажи |

| Ключевые элементы | Керамические соты с каталитическим покрытием | Керамический матричный фильтр с пористыми стенками |

| Режим очистки | Постоянная каталитическая реакция | Периодическое прожигание сажи (регенерация) |

Принцип работы сажевого фильтра

Фильтр задерживает частицы сажи размером до 1 микрона в пористой керамической матрице. По мере накопления сажи сопротивление выхлопной системы растёт, что требует регенерации – процесса сжигания отложений. Различают два типа регенерации:

- Пассивная: Автоматически происходит при длительной работе двигателя под нагрузкой (температура выхлопа достигает 350-500°C).

- Активная: Инициируется ЭБУ принудительно – через поздний впрыск топлива или дополнительный нагрев, повышая температуру до 600-650°C.

Для мониторинга состояния системы используются датчики дифференциального давления и температуры. О необходимости регенерации сигнализирует контрольная лампа на приборной панели. При невозможности автоматической очистки требуется принудительная регенерация или механическая промывка на СТО.

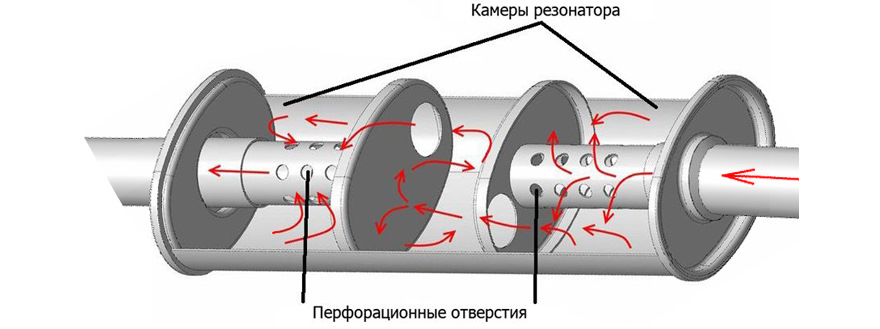

Функции резонатора и глушителя в снижении шума

Резонатор, устанавливаемый сразу после приемной трубы, выполняет предварительное гашение низкочастотных звуковых волн и пульсаций выхлопных газов. Он представляет собой перфорированную трубу, помещенную в герметичный корпус с камерами, где звуковая энергия дробится и частично поглощается. Физический принцип основан на резонансном подавлении: камеры настраиваются на определенные частоты двигателя, создавая встречные волны, которые гасят основные шумовые пики за счет интерференции.

Глушитель, расположенный в конце трассы, обеспечивает окончательное снижение шума до санитарных норм. Его многосекционная конструкция сочетает три метода поглощения: отражение (звуковые волны гасятся при столкновении с перегородками), расширение (резкое увеличение объема снижает скорость газов) и поглощение (наполнитель из минеральной ваты или базальтового волокна преобразует акустическую энергию в тепловую). Сложная система перегородок, камер и перфорированных труб рассеивает высокочастотные составляющие шума.

Сравнение функций

| Компонент | Основная задача | Принцип работы | Тип шума |

|---|---|---|---|

| Резонатор | Подавление резонансных пульсаций | Интерференция встречных волн | Низкочастотный (гудение) |

| Глушитель | Комплексное снижение уровня звука | Отражение, расширение, поглощение | Широкий спектр (шипение, рев) |

Критические неисправности, влияющие на шумоподавление:

- Прогорание перегородок или корпуса

- Разрушение звукопоглощающего наполнителя

- Коррозия перфорированных труб

- Нарушение герметичности сварных швов

При ремонте учитывается взаимозависимость компонентов: повреждение резонатора увеличивает нагрузку на глушитель, вызывая его перегрев и ускоренный износ. Для сохранения акустических характеристик запрещается установка нештатных элементов, изменяющих внутренний объем или геометрию камер.

Распространенные неисправности: от прогорания до коррозии

Металлические компоненты выхлопной системы постоянно подвергаются экстремальным температурным перепадам – от раскаленных выхлопных газов до холодной воды и реагентов на дорогах. Это провоцирует ускоренную коррозию и усталость металла, особенно в сварных швах, изгибах труб и тонкостенных секциях резонатора или глушителя.

Вибрации от двигателя и ударные нагрузки от неровностей дороги создают дополнительные напряжения в конструкции. Прокладки, подвесы и соединения постепенно теряют герметичность, а внутренние перегородки разрушаются из-за сочетания химически агрессивного конденсата и механических нагрузок.

- Прогорание металла: Локальное истончение стенок труб, резонаторов или глушителей из-за постоянного воздействия высоких температур (свыше 600°C). Характерно для участков рядом с двигателем.

- Сквозная коррозия: Образование отверстий в корпусе компонентов из-за электрохимического разрушения металла. Ускоряется дорожной солью, влагой и конденсатом, содержащим серную кислоту.

- Разрушение внутренних перегородок/наполнителя: Отрыв перфорированных труб или перегородок внутри глушителя, распад шумопоглощающего наполнителя (базальтовой ваты). Причина – вибрации и ударные волны выхлопа.

- Нарушение герметичности соединений:

- Прогар или деформация фланцевых прокладок

- Трещины в сварных/фланцевых стыках

- Ослабление зажимных хомутов

- Повреждение подвесов: Разрыв резинометаллических элементов или креплений к кузову из-за усталости материалов и механических перегрузок.

- Деградация каталитического нейтрализатора:

- Оплавление сот при переобогащенной топливной смеси

- Закупорка ячеек сажей или продуктами износа двигателя

- Разрушение керамического блока от вибраций

| Симптом неисправности | Вероятная причина | Последствия без ремонта |

|---|---|---|

| Громкий рокот или дребезжание под днищем | Прогоревший глушитель, разрушенные перегородки, оторванный подвес | Усиление разрушения компонентов, дискомфорт при езде |

| Шипение или стук при запуске/перегазовке | Пробитая прокладка выпускного коллектора, трещина в трубе | Потеря мощности двигателя, попадание выхлопа в салон |

| Конденсат или выхлоп из-под соединений | Негерметичность фланцев, коррозия хомутов, трещины | Ускоренная коррозия соседних элементов, отравление угарным газом |

| Желтый или красный индикатор Check Engine, падение мощности | Неисправность катализатора или кислородных датчиков | Повышенный расход топлива, выход из строя двигателя |

Диагностика проблем выхлопной системы по звуку и запаху

Звуковые аномалии в работе выхлопной системы – первый явный сигнал о неполадках. Изменение тональности, появление посторонних шумов или вибраций требуют немедленного внимания, так как указывают на нарушение герметичности или целостности компонентов.

Запах выхлопных газов также служит важным диагностическим критерием. Нетипичные или усилившиеся запахи, особенно проникающие в салон, свидетельствуют о проблемах со сгоранием топлива, утечках или неисправностях элементов очистки газов.

Интерпретация симптомов

Характерные звуки и их причины:

- Громкий рев/рычание под днищем: Пробоины в глушителе или резонаторе, коррозия труб.

- Металлический дребезг на неровностях: Разрушение внутренних перегородок глушителя, ослабление подвесов.

- Шипение у двигателя: Прогар прокладки выпускного коллектора, трещины в коллекторе.

- Хлопки ("выстрелы") в глушителе: Пропуски зажигания, негерметичность клапанов, подсос воздуха в выпускной тракт.

Типы запахов и возможные неисправности:

| Запах серы (тухлых яиц) | Отказ каталитического нейтрализатора, использование низкокачественного топлива |

| Резкий бензиновый запах | Переобогащенная топливная смесь, неисправность форсунок, датчиков кислорода |

| Гарь или горелое масло | Утечка масла на выпускной коллектор, износ поршневых колец |

| Сладковатый химический запах | Утечка антифриза в камеры сгорания (пробита прокладка ГБЦ) |

Важно: Громкие звуки часто сопровождаются падением мощности из-за нарушения противодавления, а едкие запахи (особенно угарного газа) требуют экстренного ремонта из-за токсичности. Комбинация симптомов повышает точность диагностики – например, рев и запах бензина указывают на комплексные проблемы топливоподачи и целостности тракта.

Технология ремонта труб и замена компонентов своими руками

Повреждения выхлопной системы чаще всего возникают из-за коррозии металла, механических ударов о дорожные препятствия или вибрационных нагрузок. Наиболее уязвимыми участками являются сварные швы, изгибы труб и места соединений с глушителем, резонатором или каталитическим нейтрализатором. Точечные прогрызы ржавчиной, трещины или полный разрыв элементов требуют незамедлительного вмешательства для восстановления герметичности и снижения токсичности выбросов.

Перед началом работ критически важно провести тщательную диагностику: определить точное расположение дефекта, оценить степень повреждения соседних компонентов и состояние креплений. Трубопровод необходимо очистить от грязи и ржавчины металлической щеткой, а проблемный участок обезжирить. Обязательно используйте средства индивидуальной защиты – перчатки и очки, особенно при работе с электроинструментом или химическими составами.

Методы восстановления трубопровода

Для локального ремонта применяются следующие технологии:

- Хомуты с термостойким уплотнителем – временное решение для трещин или небольших отверстий (до 5 мм). Обеспечивают герметизацию при температуре до 400°C.

- Холодная сварка – двухкомпонентные эпоксидные составы, устойчивые к вибрациям и температурам до 260°C. Требуют зачистки поверхности и точного соблюдения пропорций смешивания.

- Аргонодуговая сварка – оптимальный метод для сквозных коррозийных повреждений или разрывов. Обеспечивает монолитное соединение, но требует профессионального оборудования и навыков.

Замена компонентов: ключевые этапы

- Сбросьте давление в системе, запустив двигатель на 2-3 минуты перед демонтажем.

- Обработайте резьбовые соединения проникающей смазкой (WD-40) за 30 минут до откручивания.

- Последовательно демонтируйте крепежные хомуты, отсоединяя заменяемый элемент (трубу, резонатор, глушитель).

- Установите новую деталь с термостойким герметиком (например, Loctite Ultra Copper) на стыках.

- Равномерно затяните соединения динамометрическим ключом согласно спецификации производителя.

| Компонент | Средний срок службы | Признаки износа |

|---|---|---|

| Приемная труба | 3-5 лет | Хлопки при разгоне, следы копоти на стыках |

| Каталитический нейтрализатор | 100-150 тыс. км | Запах сероводорода, ошибка P0420/P0430 |

| Глушитель | 5-8 лет | Гул при работе двигателя, визуальная коррозия корпуса |

После ремонта или замены запустите двигатель и проверьте отсутствие посторонних шумов, дыма в местах соединений. Обязательно протестируйте автомобиль в движении при различных нагрузках – резком ускорении и торможении. Помните: нарушение геометрии выхлопного тракта может привести к повреждению подвесных резинок или пробою прокладки выпускного коллектора.

Список источников

При подготовке материалов использовались специализированные технические издания, официальные руководства производителей и актуальные нормативные документы. Все источники прошли проверку на соответствие современным стандартам автомобилестроения и экологическим требованиям.

Представленные материалы охватывают конструктивные особенности, принципы функционирования и методы диагностики выхлопных систем различных типов транспортных средств. Особое внимание уделено аспектам безопасного ремонта и обслуживания компонентов.

- Автомобильные двигатели: теория, расчет и конструирование Гольд Б.С. – М.: Машиностроение, 2009

- Выхлопные системы современных автомобилей Росс Твег. – СПб.: Питер, 2015

- Руководство по ремонту и эксплуатации (официальные издания АвтоВАЗ, Volkswagen Group, Toyota Motor Corporation)

- Технические бюллетени SAE International: Серия J2540 (стандарты выбросов)

- Техническое обслуживание и ремонт автомобилей под ред. Виноградова В.М. – М.: Академия, 2018

- Материалы технической поддержки компаний Bosal, Tenneco, Walker Exhaust Systems

- ГОСТ Р 41.83-2004 "Требования к выбросам вредных веществ"

- Периодические издания: Журнал Автомеханик, За рулём (архив 2015-2023 гг.)