Выхлопная система Ланос - особенности, неисправности, ремонт

Статья обновлена: 01.03.2026

Выхлопная система автомобиля Ланос играет критическую роль в обеспечении экологической безопасности, снижении шума двигателя и оптимизации его работы.

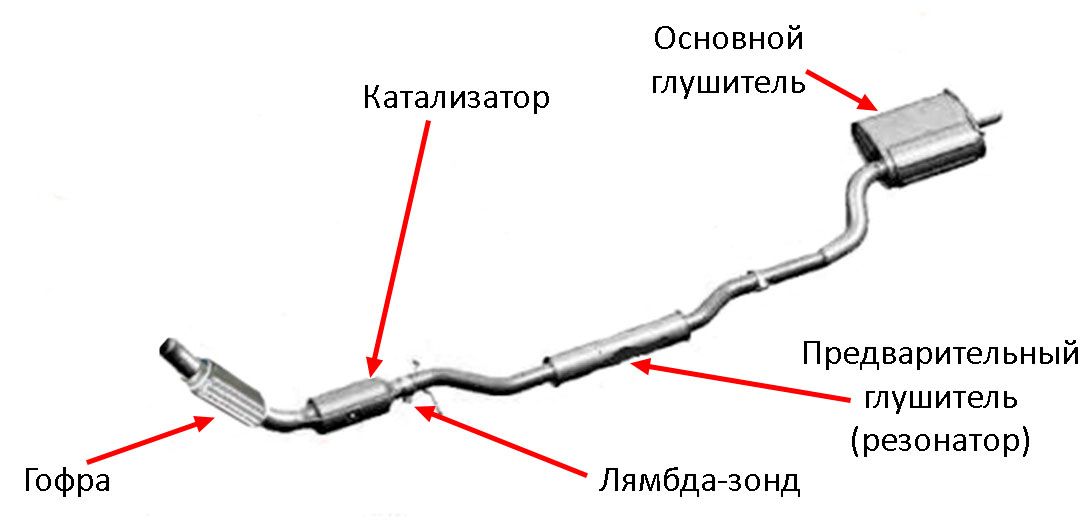

Конструкция включает выпускной коллектор, каталитический нейтрализатор, резонатор и глушитель, соединенные стальными трубами.

Типичные неисправности проявляются повышенным шумом, потерей мощности, вибрациями кузова или ошибками двигателя на панели приборов.

Своевременная диагностика и ремонт предотвращают ухудшение динамики авто и исключают риск отравления угарным газом.

Материалы изготовления глушителя и труб: отличия оригинальных запчастей

Оригинальные компоненты выхлопной системы Lanos используют алюминированную сталь с толщиной 0,8–1,2 мм для основных труб и корпусов глушителей. Наружная поверхность защищена термостойким алюмоцинковым сплавом (Aluzinc), а внутренние перегородки и перфорированные трубы дополнительно обрабатываются антикоррозионными составами. Такой подход обеспечивает равномерное температурное расширение и устойчивость к солевым реагентам.

Неоригинальные аналоги чаще производятся из черной стали (0,6–0,8 мм) с тонким слоем цинка или эпоксидного покрытия. Дешёвые варианты заменяют глушители на сталь с биметаллическим напылением, которое отслаивается при перепадах температур. Встречаются также элементы из нержавеющей стали AISI 409/430, но без учёта специфичных резонансных камер оригинальной конструкции.

Ключевые отличия материалов

- Коррозионная стойкость: Оригинал выдерживает 5–7 лет эксплуатации, аналог – 2–4 года из-за точечной коррозии сварных швов.

- Термообработка: Фабричные трубы проходят нормализацию для снятия напряжений после сварки, что предотвращает растрескивание.

- Шумоподавление: В оригинальных резонаторах применяется базальтовое волокно, не спекающееся при 700°C, тогда как аналогах используют дешёвую минеральную вату.

| Параметр | Оригинал | Аналог |

|---|---|---|

| Материал корпуса | Алюминированная сталь | Оцинковка / Черная сталь |

| Толщина металла | 1,0–1,2 мм | 0,6–0,8 мм |

| Покрытие | Aluzinc + грунт | Гальваника / Краска |

| Срок службы | 6+ лет | 2–3 года |

При ремонте критичен подбор совместимых сталей – установка нержавеющих элементов на алюминированную систему ускоряет электрохимическую коррозию в точках контакта. Для продления ресурса неоригинальных деталей обязательна обработка термостойким герметиком (до 1100°C) в местах соединений.

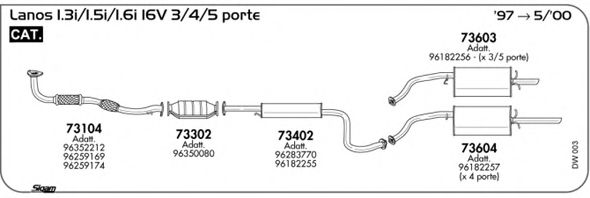

Система выпуска отработавших газов на 1.5 и 1.6 литровых двигателях

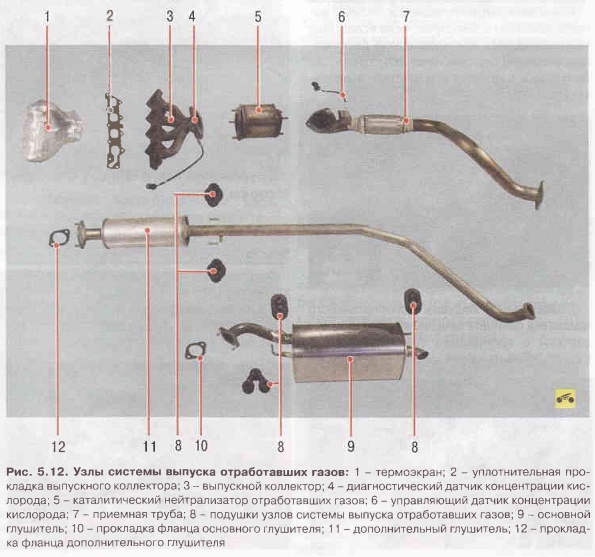

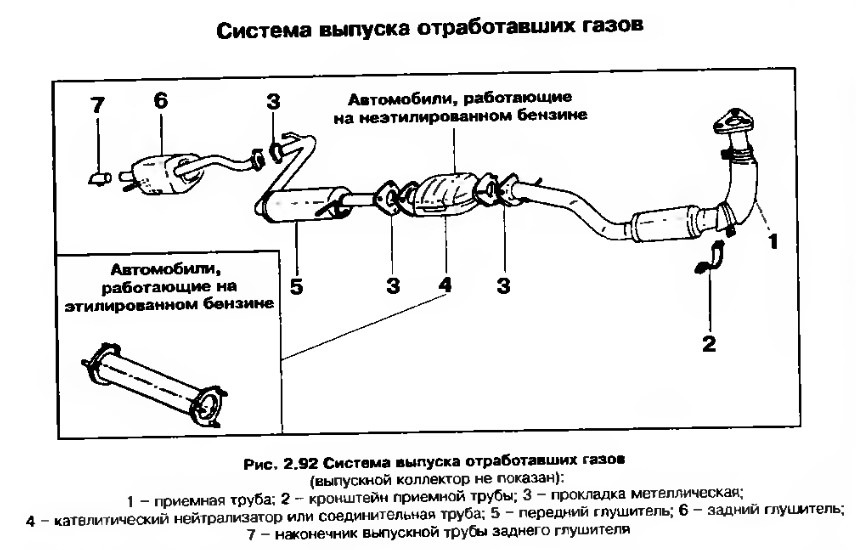

Конструкция выпускной системы двигателей SOHC объемом 1.5 л (A15SMS) и 1.6 л (F16D3) на Lanos едина по компоновке. Она включает выпускной коллектор (приемную трубу), каталитический нейтрализатор, передний и задний глушители, соединенные металлическими трубами. Крепление осуществляется через резиновые подвесы к кузову, обеспечивая виброизоляцию и компенсацию теплового расширения.

Основное различие между версиями двигателей – геометрия приемной трубы коллектора, адаптированная под особенности ГБЦ. Нейтрализатор на обоих моторах объединен в единый блок с приемной трубой ("катколлектор"). Система рассчитана на эффективное снижение шума, токсичности и отвод газов, но подвержена коррозии и механическим повреждениям из-за расположения под днищем.

Типичные неисправности

Основные проблемы связаны с разрушением компонентов системы:

- Прогорание или трещины сварных швов на коллекторе из-за температурных перепадов.

- Коррозия труб и корпусов глушителей, особенно в местах сгибов и сварки.

- Разрушение сот катализатора (забивание, оплавление) при неисправностях зажигания или ГРМ.

- Обрыв подвесов или повреждение хомутов, вызывающие провисание и удары о кузов.

- Разрушение гофры (при наличии) между коллектором и основной трубой.

Диагностика и ремонт

Проверка включает визуальный осмотр на подъемнике, прослушивание работы двигателя на разных режимах для выявления посторонних звуков (хлопки, дребезжание), замер противодавления газов. Ремонтные методы:

- Замена прогоревших элементов (коллектор, глушители) – наиболее надежный способ. Катализатор меняется в сборе с приемной трубой.

- Локальная заварка трещин эффективна только при небольших повреждениях коллектора (аргонная сварка).

- Установка ремонтных секций вместо сгнивших участков труб или глушителей.

- Замена подвесов и хомутов при их износе. Обязательна проверка целостности креплений после работ.

| Критичный узел | Признак неисправности | Рекомендуемое действие |

| Каталитический нейтрализатор | Потеря мощности, ошибка Р0420, звонкий дребезг при запуске/остановке | Замена блока катколлектора |

| Передний глушитель (резонатор) | Громкий рокот под передним сиденьем, следы копоти на корпусе | Замена секции с трубой |

| Выпускной коллектор | "Трахочущий" звук на холодную, запах выхлопа в подкапотном пространстве | Диагностика сварных швов, замена при сквозных трещинах |

Расположение и крепление компонентов выхлопной трубы

Выхлопная система Ланос начинается с приёмной трубы, жёстко соединённой болтами с выпускным коллектором двигателя. Далее система проходит под днищем автомобиля, последовательно включая каталитический нейтрализатор, резонатор и основной глушитель, заканчиваясь выходным патрубком в районе заднего бампера.

Кузовные элементы фиксируются через виброизолирующие подвесы: резиновые петли, зацепленные за металлические кронштейны. Хомуты с болтовыми соединениями обеспечивают плотную стыковку секций между коллектором, катализатором и резонатором, исключая утечку газов.

Конструктивные особенности креплений

- Передняя часть: Жёсткое фланцевое соединение с коллектором через термостойкую прокладку

- Центральная подвеска: Две резиновые петли возле резонатора с S-образными кронштейнами

- Задний глушитель: Тройное крепление на резинометаллических подвесах

- Точки соединений: Разъёмные хомуты в зоне катализатора и перед глушителем

| Компонент | Тип крепления | Количество точек |

|---|---|---|

| Приёмная труба | Фланец + болты М10 | 3 |

| Каталитический нейтрализатор | Хомут V-образного типа | 2 |

| Резонатор | Резиновые подвесы + кронштейн | 2 |

| Глушитель | Эластомерные подвесы | 3 |

Стальные кронштейны приварены непосредственно к элементам глушителя, тогда как резиновые демпферы крепятся к кузову через штампованные проушины. Регулярный осмотр состояния подвесов и хомутов критичен для предотвращения вибраций и повреждений при езде по неровным дорогам.

При замене компонентов обязательна проверка целостности посадочных фланцев и кронштейнов. Повреждённые резиновые петли приводят к провисанию трассы и ударам о элементы подвески, а ослабленные хомуты вызывают характерное прорывание выхлопных газов в местах стыков.

Принцип работы резонатора глушителя в Ланос

Резонатор глушителя в выхлопной системе Lanos выполняет роль первичного шумоподавителя, расположенного между катализатором и основным глушителем. Его ключевая задача – гасить низкочастотные звуковые волны и пульсации выхлопных газов, генерируемые при открытии выпускных клапанов двигателя. Без резонатора низкочастотный гул существенно повышал бы общий уровень шума.

Конструктивно резонатор Lanos представляет собой металлический цилиндр с внутренними камерами разного объема, разделенными перфорированными перегородками. Газовый поток проходит через систему отверстий и сужений, что провоцирует многократное изменение скорости и давления выхлопа.

Механизм шумоподавления

Работа основана на двух физических принципах:

- Резонансное гашение: звуковые волны отражаются от стенок камер, создавая встречные колебания. Волны с совпадающими амплитудами и противоположными фазами взаимно нейтрализуются.

- Гидродинамическое демпфирование: резкие расширения/сужения камер рассеивают энергию потока газов, снижая скорость и турбулентность. Перфорированные трубки дополнительно дробит поток на мелкие струи.

В Lanos применяется двухкамерная конструкция с диагональной перегородкой. Особенности работы:

- Выхлопные газы попадают в первую камеру через суженный патрубок, теряя скорость.

- Перфорированная перегородка рассекает поток, направляя часть газов во вторую камеру.

- Отраженные от стенок волны низких частот (100-300 Гц) взаимно гасятся.

- Частично стабилизированный поток поступает в основной глушитель для финальной обработки.

Эффективность системы напрямую зависит от целостности внутренних перегородок и отсутствия коррозии перфорированных элементов. Повреждения резонатора приводят к характерному «прорывающему» гулу на низких оборотах и росту вибраций кузова.

Признаки прогара основного глушителя автомобиля

Основной глушитель (задний резонатор) подвергается постоянному воздействию раскаленных газов и конденсата, что со временем приводит к коррозии и прогару металла. Нарушение целостности этого элемента напрямую влияет на работу выхлопной системы и комфорт эксплуатации автомобиля.

Определить прогорание заднего резонатора можно по характерным симптомам, которые проявляются как в изменении звука работы двигателя, так и в поведении самого автомобиля. Игнорирование этих признаков усугубляет проблему и может повлечь за собой более серьезные поломки.

Характерные симптомы повреждения

Наиболее очевидные признаки прогоревшего глушителя включают в себя:

- Громкий, дребезжащий или "спортивный" звук выхлопа - особенно заметен при разгоне и на высоких оборотах. Звук локализуется в задней части авто.

- Вибрации кузова - возникают из-за резонанса неправильно выходящих газов, часто ощущаются на руле или педалях.

- Запах выхлопных газов в салоне - появляется при остановках (на светофоре) или движении с открытыми окнами из-за попадания газов под автомобиль.

- Снижение мощности двигателя - нарушение противодавления в системе ухудшает продувку цилиндров.

- Видимые повреждения - следы копоти вокруг отверстий, ржавые пробоины или оторванные части корпуса (обнаруживаются при визуальном осмотре).

Для точной диагностики рекомендуется провести визуальный осмотр на подъемнике или эстакаде. Особое внимание уделяют:

- Стыкам и сварным швам корпуса резонатора.

- Нижним поверхностям, наиболее подверженным коррозии от дорожных реагентов.

- Состоянию крепежных хомутов и подвесов.

| Симптом | Причина | Срочность ремонта |

|---|---|---|

| Громкий рокот сзади | Разрушение перегородок/перфотруб внутри банки | Требует замены в ближайшее время |

| Шипение при запуске | Сквозная трещина или мелкие пробоины | Возможна временная аргоновая сварка |

| Стук по кузову | Отрыв элемента глушителя | Немедленная остановка движения |

Эксплуатация Ланоса с прогоревшим глушителем запрещена – это приводит к попаданию угарного газа в салон, ускоренному разрушению соседних элементов выхлопной системы (приемной трубы, катализатора) и увеличению расхода топлива. Ремонт заключается только в замене резонатора, так как банка глушителя не подлежит восстановлению.

Свист и посторонние звуки при запуске двигателя: причины

Свистящие или шипящие звуки при запуске двигателя Lanos чаще всего указывают на разгерметизацию впускного тракта или неисправность компонентов навесного оборудования. Важно оперативно идентифицировать источник, так как подобные симптомы могут привести к нарушению пропорций топливовоздушной смеси, некорректной работе датчиков и ускоренному износу двигателя.

Наиболее уязвимыми элементами считаются патрубки и соединения между воздушным фильтром и дроссельной заслонкой, а также вакуумные шланги. Реже проблема возникает из-за износа подшипников генератора, помпы или натяжных роликов. Диагностику следует начинать с визуального осмотра и метода прослушивания с помощью технического стетоскопа.

Основные причины возникновения свиста

- Повреждение патрубков впускной системы: Трещины, разрывы или отслоение хомутов на гофре между воздушным фильтром и дроссельным узлом.

- Утечка вакуума: Изношенные, пересохшие или лопнувшие вакуумные шланги (особенно тонкие трубки к регулятору холостого хода, клапану адсорбера).

- Неисправность уплотнений: Просевшие или потрескавшиеся прокладки впускного коллектора, дроссельной заслонки.

- Износ подшипников: Генератора, помпы системы охлаждения, натяжного/обводного ролика ремня ГРМ или приводного ремня навесных агрегатов.

- Проскальзывание ремня: Ослабление натяжения приводного ремня (генератор, ГУР), попадание масла на шкивы, износ самого ремня.

Методы локализации неисправности

- Визуально проверьте целостность всех резиновых патрубков и герметичность соединений (особенно под хомутами).

- Обработайте подозрительные стыки WD-40 или мыльным раствором – появление пузырей укажет на подсос воздуха.

- Снимите приводной ремень и кратковременно запустите двигатель. Исчезновение свиста подтвердит проблему с навесным оборудованием.

- Используйте стетоскоп для точного определения источника шума (подшипник генератора/помпы издает металлический гул, свист воздуха – резкий шипящий звук).

| Тип звука | Вероятная причина | Эффект на двигатель |

|---|---|---|

| Резкий свист/шипение | Подсос воздуха во впуске | Плавающие обороты, ошибки по обедненной смеси |

| Визг при запуске | Проскальзывание ремня | Разрядка АКБ, перегрев при отказе помпы |

| Металлический гул/скрежет | Износ подшипника | Риск заклинивания агрегата |

Важно: Не игнорируйте свист при запуске! Подсос неучтенного воздуха искажает показания ДМРВ/ДАД, вызывая переобеднение смеси и работу двигателя в аварийном режиме. Изношенные подшипники помпы или генератора при полном отказе приводят к остановке двигателя или перегреву.

Диагностика подвеса силового агрегата

Подвес двигателя (подушки) предназначен для гашения вибраций и фиксации силового агрегата в правильном положении. При разрушении резиновых демпферов или проседании гидравлических элементов опоры теряют эластичность, что вызывает передачу колебаний на кузов. Наиболее заметна вибрация на холостом ходу, при запуске или остановке мотора, а также во время переключения передач.

Первичная диагностика включает визуальный осмотр опор на предмет трещин, разрывов резины, расслоения металлических пластин или подтекания жидкости (для гидроподушек). Особое внимание уделите передней опоре возле радиатора и правой верхней подушке – они чаще выходят из строя из-за постоянных нагрузок. Проверьте уровень двигателя: перекос более 5° указывает на проседание одной из опор.

Методика проверки подушек двигателя

- Зафиксируйте автомобиль на ручном тормозе, откройте капот

- Попеременно включайте режимы D и R на заведенном моторе (с удержанием тормоза), наблюдая за амплитудой качания агрегата

- С помощью монтажной лопатки или монтировки аккуратно приподнимите двигатель в зонах крепления каждой опоры:

- Допустимый люфт – до 5 мм

- Стуки, скрипы или отсутствие сопротивления при надавливании – признаки разрушения демпфера

| Тип неисправности | Последствия для подвеса | Способ устранения |

|---|---|---|

| Разрыв резиновой вставки | Прямая передача вибраций, смещение двигателя | Замена опоры в сборе |

| Деформация металлического корпуса | Нарушение геометрии крепления | Обязательная замена |

| Утечка жидкости (гидроопоры) | Потеря демпфирующих свойств | Установка новой подушки |

При замене опор ослабляйте крепеж только после установки домкрата под двигатель для снятия нагрузки. Обязательно меняйте весь комплект подушек – установка одной новой опоры приведет к ускоренному износу остальных из-за неравномерного распределения нагрузок. После замены проверьте соосность привода и отсутствие контакта выхлопной системы с кузовными элементами.

Последствия механических повреждений выхлопного тракта

Нарушение герметичности системы из-за пробоин, трещин или разъединения стыков приводит к утечке отработавших газов до глушителя. Это провоцирует громкий рокот, вибрацию и проникновение токсичных выхлопов в салон через технологические отверстия кузова. Повышенный шум сопровождает все режимы работы двигателя, особенно усиливаясь при разгоне.

Изменение противодавления в выпускном тракте нарушает штатный процесс газообмена в цилиндрах. Снижается эффективность продувки, что вызывает падение мощности двигателя, увеличение расхода топлива и затрудненный запуск. Повреждение участков до катализатора дополнительно провоцирует перегрев элементов под днищем из-за выброса горячих газов под высоким давлением.

Ключевые риски и сопутствующие проблемы

- Разрушение смежных узлов – оторвавшиеся фрагменты труб или глушителя повреждают топливные магистрали, элементы подвески или тормозной системы при движении.

- Выход из строя катализатора – попадание кислорода через трещины перед нейтрализатором вызывает перегрев и оплавление его сот из-за несанкционированного дожигания топлива.

- Коррозионное разрушение – конденсат и дорожные реагенты проникают в места пробоев, ускоряя прогнивание металла по всей магистрали.

- Отказ датчиков – обрыв проводки лямбда-зондов при ударах, загрязнение их электродов из-за нарушения газодинамики.

| Тип повреждения | Критическое последствие |

|---|---|

| Разрыв гофры приемной трубы | Вибрация силового агрегата, разрушение креплений КПП |

| Прогар резонатора | Резонансный гул на средних оборотах, ускоренный износ глушителя |

| Деформация трубы после глушителя | Скопление конденсата, ледяные пробки зимой |

Проверка герметичности соединений хомутов и фланцев

Негерметичность соединений вызывает характерное шипение или дребезжание при работе двигателя, повышает уровень шума и приводит к проникновению выхлопных газов в салон. Дополнительными признаками служат визуальные следы копоти или ржавых подтёков вокруг стыков, а также вибрация элементов системы на холостых оборотах.

Для диагностики запустите двигатель и тщательно прослушайте зоны соединений, отмечая посторонние звуки. Обработайте стыки мыльным раствором: появление пузырьков укажет на утечку. Обязательно проверьте целостность фланцев – трещины, коррозия или деформация требуют замены. Осмотрите хомуты на предмет надрывов, коррозии и правильности затяжки.

Порядок устранения неисправностей

- Замена прокладок: Используйте термостойкие паронитовые прокладки для фланцевых соединений

- Обтяжка хомутов: Затяните крепёж с моментом 15-20 Н∙м, избегая перекоса

- Обработка соединений: Нанесите термостойкий герметик (до 1100°C) на стыки перед сборкой

- Замена дефектных элементов: Установите новые хомуты при повреждениях или коррозии

| Тип соединения | Распространённые дефекты | Способ ремонта |

|---|---|---|

| Фланцевое | Прогоревшие прокладки, деформация плоскостей | Замена прокладки, шлифовка фланцев |

| Хомутовое | Ослабление затяжки, коррозия ленты | Замена хомута, обработка герметиком |

После ремонта обязательно выполните повторную проверку герметичности на работающем двигателе. Уделите особое внимание соединению приёмной трубы с выпускным коллектором и стыку резонатора с основной трубой – эти узлы наиболее подвержены разгерметизации.

Точки коррозии: уязвимые места системы выпуска газов

Выхлопная система Lanos подвержена коррозии из-за постоянного воздействия агрессивных факторов: высокой температуры газов, конденсата, дорожных реагентов и механических повреждений. Наиболее уязвимы сварные швы, соединения труб и тонкостенные элементы, где разрушение металла начинается быстрее всего. Скорость коррозии усугубляется при частых коротких поездках, когда система не успевает прогреться для испарения влаги.

Коррозионные очаги приводят к разгерметизации, что проявляется громким рокотом, вибрацией кузова и запахом выхлопных газов в салоне. Игнорирование проблемы вызывает ускоренное разрушение смежных компонентов, повышает токсичность выхлопа и может спровоцировать отрыв элементов на ходу. Регулярный осмотр критических зон каждые 15–20 тыс. км пробега позволяет выявить дефекты на ранней стадии.

Ключевые зоны риска

Основные точки коррозии на Lanos:

- Соединение выпускного коллектора и приемной трубы – фланец страдает от термоциклирования.

- Изгибы приемной трубы – конденсат скапливается в нижних точках.

- Стыки резонатора и глушителя – разрушение сварных швов и бандажей.

- Корпус заднего глушителя – тонкий металл днища ржавеет от влаги и грязи.

- Крепежные хомуты и кронштейны – контактная коррозия в местах фиксации к кузову.

Методы ремонта в зависимости от степени повреждений:

| Тип неисправности | Способ ремонта | Особенности |

|---|---|---|

| Сквозные отверстия до 5 мм | Холодная сварка + бандаж | Временное решение на 3–6 месяцев |

| Трещины на сварных швах | Аргонная сварка | Требуется демонтаж узла |

| Прогнившие фланцы | Замена прокладки + обработка термопастой | Обязательна замена крепежных болтов |

| Разрушение труб/глушителя >30% | Установка секции | Рекомендуется замена парных элементов |

Для продления срока службы новых деталей обязательна обработка термостойкими антикоррозийными составами (например, Hi-Gear Black Seal), особенно в зонах стыков. Избегайте использования обычных герметиков – они выгорят за 200–300 км. При установке сохраняйте штатные зазоры до кузова (минимум 25 мм) для предотвращения локального перегрева.

Диагностика неисправностей лямбда-зонда на Ланос

Лямбда-зонд (кислородный датчик) на Ланос играет ключевую роль в корректировке топливно-воздушной смеси. Его неисправности приводят к повышенному расходу топлива, потере мощности, неустойчивой работе двигателя на холостом ходу и увеличению вредных выбросов. Основные симптомы включают загорание индикатора "Check Engine" с ошибками P0130-P0136 или P0170-P0172, а также черный нагар на свечах зажигания.

Проверку начинают с визуального осмотра датчика и его проводки на предмет механических повреждений, коррозии контактов или оплавления проводов. Обязательно анализируют текущие параметры работы зонда через диагностический сканер (например, ELM327 с ПО типа Torque) в реальном времени, обращая внимание на скорость реакции и амплитуду сигнала.

Методы диагностики

- Тестирование напряжения:

- Прогреть двигатель до рабочей температуры (80-90°C)

- Измерить выходное напряжение мультиметром между сигнальным проводом и "массой

- Исправный датчик должен выдавать 0.1-0.9В с частотой 8-10 изменений за 10 секунд

- Проверка нагревателя:

- Замерить сопротивление нагревательного элемента (контакты 1 и 2 разъема)

- Норма для Ланоса: 2-15 Ом при 20°C. Бесконечное сопротивление указывает на обрыв

- Анализ топливных коррекций:

- Долгосрочная коррекция (LTFT) вне диапазона ±5% сигнализирует о неисправности

- Кратковременная коррекция (STFT) должна оперативно реагировать на изменение оборотов

| Ошибка | Вероятная причина |

|---|---|

| P0130 | Обрыв цепи или неисправность цепи датчика |

| P0131 | Низкое напряжение сигнала (обедненная смесь) |

| P0132 | Высокое напряжение сигнала (переобогащенная смесь) |

| P0133 | Медленный отклик датчика |

| P0134 | Отсутствие сигнала (обрыв или КЗ) |

Важно: Перед заменой зонда исключите подсос воздуха во впускном тракте, негерметичность выпускного коллектора и низкое качество топлива. Используйте только оригинальные датчики (DENSO, Bosch) или качественные аналоги, так как дешевые аналоги часто имеют несовместимые параметры нагревателя.

Увеличенный расход топлива как симптом проблем с выхлопом

Повышенный аппетит Lanos на бензин часто сигнализирует о неполадках в выхлопной системе. Нарушение герметичности или засорение магистрали создает избыточное противодавление, мешающее нормальному выходу отработавших газов. Двигатель вынужден тратить дополнительную энергию на преодоление этого сопротивления, что напрямую увеличивает потребление горючего.

Особенно критичны повреждения участков до катализатора. Подсос воздуха через трещины в коллекторе или прогоревшую прокладку выпуска сбивает показания лямбда-зонда. ЭБУ получает неверные данные о составе смеси и переобогащает ее, провоцируя перерасход.

Основные причины роста расхода из-за выхлопной системы

- Разгерметизация труб/соединений: Трещины в резонаторе, прогоревшие гофры или коррозия стыков перед кислородным датчиком. Подсос воздуха обманывает лямбда-зонд.

- Забитый каталитический нейтрализатор: Оплавленные соты или разрушенный наполнитель создают "пробку" для газов. Симптом усиливается при резком разгоне.

- Неисправность кислородного датчика (лямбда-зонда): Завышенные или заниженные показания заставляют ЭБУ готовить некорректную топливовоздушную смесь.

- Проблемы с выпускным коллектором: Прогар прокладки, деформация привалочной плоскости или трещины в "пауке".

Диагностика и ремонт

- Визуальный осмотр: Запустите двигатель и внимательно проверьте всю трассу на наличие следов копоти, прослушайте шипение в местах соединений. Обратите внимание на коллектор и гофру.

- Проверка противодавления: Вверните манометр вместо лямбда-зонда (перед катализатором). Нагрузка выше 0.5 Бар на 2500 об/мин указывает на засор (особенно катализатора).

- Анализ данных лямбда-зонда: Считайте ошибки сканером (P0420, P0172 и др.), просмотрите графики напряжения датчика в реальном времени. Медленный отклик или застывшие значения требуют замены.

| Неисправность | Влияние на расход | Решение |

|---|---|---|

| Прогоревшая гофра | +10-15% | Замена гофры с обжимом |

| Забитый катализатор | +20-30% | Замена катализатора или установка пламегасителя |

| Неисправный лямбда-зонд | +15-25% | Замена датчика |

| Утечка в коллекторе | +10-20% | Замена прокладки, шлифовка фланца |

Важно: Игнорирование этих симптомов усугубляет проблему. Нагрузка на ЦПГ растет, возможен перегрев клапанов и ускоренный износ двигателя. Оперативная диагностика выхлопа при скачке расхода топлива экономит деньги и предотвращает капитальный ремонт.

Проверка целостности подушек крепления глушителя

Подушки (сайлентблоки) глушителя Ланос выполняют критически важную функцию: они гасят вибрации выхлопной системы и предотвращают её прямой контакт с кузовом. Со временем резиновые элементы этих креплений разрушаются из-за перепадов температур, агрессивной дорожной химии и механических нагрузок. Неисправные подушки приводят к появлению громкого дребезжания, стуков под днищем и могут вызвать повреждение труб или корпуса глушителя.

Диагностика состояния подушек проводится визуально и тактильно. Автомобиль должен быть надежно зафиксирован на подъемнике, эстакаде или смотровой яме для обеспечения свободного доступа к выхлопному тракту. Особое внимание уделяется зонам крепления резонатора и основного глушителя, где установлены подвесы.

Порядок проверки

- Визуальный осмотр: Исследуйте резиновые вставки на предмет:

- Глубоких трещин и разрывов

- Расслоения резины

- Деформации или отсутствия фрагментов материала

- Следов оплавления от контакта с горячими элементами

- Проверка люфта: Возьмитесь рукой за глушитель (осторожно – он может быть горячим!) и попытайтесь с усилием покачать его в разных направлениях:

- Допустим минимальный упругий ход (5-10 мм)

- Стуки, скрипы или чрезмерный свободный ход указывают на износ

- Металлический скрежет свидетельствует о контакте кронштейна с кузовом

- Оценка положения: Убедитесь, что выхлопная система не провисает и не смещена вбок. Просвет между трубами/глушителем и кузовом/элементами подвески должен быть равномерным по всей длине.

Важно: Одновременно проверяйте состояние металлических кронштейнов, приваренных к глушителю и кузову. Коррозия или сломанные кронштейны требуют замены независимо от состояния резиновых втулок.

| Признак неисправности | Возможные последствия |

|---|---|

| Разорванная резина подушки | Удар глушителя о кузов, обрыв крепления |

| Растянутые или деформированные втулки | Провисание тракта, повреждение прокладок |

| Полное разрушение сайлентблока | Падение глушителя на дорогу, риск возгорания |

Замена подушек выполняется без снятия всей системы: старые втулки срезаются или выпрессовываются, новые устанавливаются после очистки посадочных мест. Используйте только оригинальные или качественные аналоги во избежание быстрого повторного ремонта.

Временный ремонт прогоревшей трубы холодной сваркой

Холодная сварка – двухкомпонентный полимерный состав на эпоксидной основе, способный герметизировать мелкие пробоины (до 1-2 см) в выхлопной системе. Для ремонта трубы Ланоса применяются термостойкие марки, выдерживающие кратковременный нагрев до +260°С. Это решение временное – состав постепенно разрушается от вибраций и температурных перепадов.

Перед работой заглушите двигатель и дождитесь полного остывания трубы. Обязательно зачистите повреждённый участок до металла болгаркой или крупной наждачной бумагой. Обезжирьте поверхность ацетоном или бензином – остатки масла или сажи снизят адгезию.

Технология нанесения

- Подготовка состава. Смешайте отвердитель и основу в пропорциях, указанных производителем. Тщательно разомните массу до однородного цвета (1-2 минуты).

- Формирование заплатки. Нанесите состав толстым слоем (5-7 мм), полностью перекрывая пробоину + 2-3 см по периметру. Уплотните массу шпателем, вдавливая её в неровности металла.

- Фиксация армирования. Для отверстий от 1 см уложите поверх первого слоя металлическую сетку или стеклоткань, затем нанесите второй слой холодной сварки.

- Сушка. Не запускайте двигатель минимум 12 часов (точное время указано на упаковке). При температуре ниже +15°С время полимеризации увеличивается в 2 раза.

Критические ограничения метода:

- Не ремонтирует прогар в районе гофры или треснувшие сварные швы коллектора.

- Бесполезен при сквозной коррозии с множеством мелких отверстий («сетка»).

- Срок службы заплатки – от 2 недель до 3 месяцев в зависимости от режима эксплуатации.

Замена прокладок приемной трубы коллектора своими руками

Прогорание прокладки между выпускным коллектором и приемной трубой – частая проблема Ланоса, проявляющаяся громким стрекотанием под капотом при разгоне. Работу выполняйте на холодном двигателе, предварительно подготовив новые прокладки (обычно используются паронитовая и металлическая в комплекте), ключи на 13, 15, проникающую смазку WD-40 и ветошь.

Сначала демонтируйте защиту двигателя (при наличии) и отсоедините кислородный датчик (лямбда-зонд) от колодки проводов. Обильно обработайте резьбовые соединения фланца приемной трубы к коллектору (2 гайки/болта) и крепление трубы к кронштейну на блоке цилиндров (1 болт) проникающей смазкой, дав ей время подействовать.

Процесс замены

- Ключом на 13 ослабьте и выкрутите болт крепления трубы к кронштейну двигателя.

- Ключом на 15 открутите две гайки (или болта) фланцевого соединения коллектора и приемной трубы.

- Аккуратно отведите приемную трубу вниз, обеспечив доступ к стыку. Снимите старые прокладки, очистите посадочные поверхности на коллекторе и трубе от нагара металлической щеткой.

- Установите новую паронитовую прокладку на шпильки коллектора, затем наденьте металлическую компенсационную прокладку (если предусмотрена конструкцией).

- Притяните фланец приемной трубы к коллектору, наживив гайки/болты.

- Временно зафиксируйте трубу болтом кронштейна, не затягивая окончательно.

- Равномерно затяните гайки фланца (момент ~25-30 Нм), затем окончательно затяните болт кронштейна.

- Подсоедините разъем лямбда-зонда, установите защиту двигателя.

После запуска двигателя внимательно проверьте герметичность стыка на слух и по отсутствию выхлопных газов. Важно: избегайте перекоса фланцев при сборке и не используйте старые прокладки – экономия приводит к повторному ремонту. При сильном прикипании болтов может потребоваться прогрев или срез болгаркой с последующей заменой крепежа.

Порядок демонтажа и установки резонатора Lanos

Демонтаж резонатора выполняется на остывшей выхлопной системе. Автомобиль устанавливается на подъемник или эстакаду, обеспечивая свободный доступ к нижней части кузова. Перед началом работ обработайте резьбовые соединения проникающей смазкой для облегчения откручивания.

Подготовьте новый резонатор и комплект крепежа. Проверьте состояние прокладок и хомутов – при наличии дефектов замените их. Убедитесь в совпадении геометрии и диаметров патрубков нового элемента со штатными компонентами системы.

Этапы демонтажа

- Ослабьте хомут крепления резонатора к приемной трубе

- Открутите гайки крепления передней подвески резонатора (2 шт.)

- Снимите резиновые подушки подвески с крюков кузова

- Отсоедините хомут соединения с задней частью глушителя

- Аккуратно извлеките резонатор в сборе с подвесками

Монтаж нового резонатора

- Установите резиновые подушки на крюки кузова

- Совместите патрубки резонатора с приемной трубой и глушителем

- Зафиксируйте соединения хомутами с равномерной затяжкой

- Закрепите подвески резонатора гайками

- Прогрейте двигатель до рабочей температуры

После установки обязательно проверьте герметичность соединений. Запустите двигатель и визуально осмотрите стыки на предмет выхода газов. При обнаружении подсоса подтяните хомуты. Использование герметика для фланцевых соединений недопустимо – это временная мера, нарушающая теплорасчет системы.

| Критичные ошибки | Последствия |

|---|---|

| Перетяжка хомутов | Деформация труб, нарушение соосности |

| Контакт с кузовом | Дребезжание, передача вибраций |

| Несоосность патрубков | Ускоренный извар резиновых подвесок |

Алгоритм замены основного глушителя без сварки

Подготовьте новый глушитель с соединительными муфтами или хомутами типа "Станлесс", рассчитанными на диаметр труб системы. Убедитесь в наличии термостойкого герметика для выхлопных систем и проникающей смазки типа WD-40. Поднимите автомобиль на подъемнике или эстакаде, обеспечив безопасный доступ к выхлопной трассе.

Обработайте соединения старого глушителя проникающей смазкой за 10–15 минут до демонтажа. Ослабьте хомут крепления передней части глушителя к резонатору гаечным ключом. Снимите резиновые подвесы, удерживающие глушитель на кузове, используя монтировку или плоскогубцы.

Этапы монтажа нового элемента

- Демонтаж старого глушителя:

- Отсоедините передний хомут полностью

- Аккуратно снимите корпус с резиновых подвесов

- Извлеките элемент из-под автомобиля

- Подготовка соединений:

- Зачистите торец трубы резонатора металлической щеткой

- Нанесите слой термостойкого герметика на внутреннюю поверхность муфты

- Установка нового глушителя:

- Наденьте муфту на трубу резонатора с запасом 3–4 см

- Закрепите новый глушитель на резиновых подвесах

- Совместите трубы и надвиньте муфту на приемную трубку глушителя

- Фиксация:

- Равномерно затяните хомут муфты моментом 35–40 Н·м

- Проверьте зазор 5–10 мм между глушителем и элементами кузова

Запустите двигатель для проверки герметичности соединений. При обнаружении подсоса газов остановите мотор, ослабьте хомут и выполните юстировку. После успешной сборки обработайте стыки термостойкой краской для защиты от коррозии.

Установка ремонтных хомутов на поврежденные участки труб

Ремонтные хомуты применяются для локализации небольших повреждений выхлопной системы (трещин, прогнивших участков, отверстий), когда замена трубы нецелесообразна. На Ланосе их используют преимущественно на прямых участках магистралей или резонаторов, где отсутствуют сильные деформации и геометрия трубы сохраняет цилиндрическую форму.

Принцип действия основан на герметизации дефекта за счет плотного обжима трубы металлическим бандажом с термостойкой прокладкой. Эффективность зависит от правильного подбора диаметра хомута, который должен соответствовать внешнему размеру трубы с минимальным зазором.

Технология монтажа

![]()

- Подготовка поверхности:

- Зачистите поврежденный участок трубы металлической щеткой от ржавчины, грязи и отслоений

- Обезжирьте область установки ацетоном или растворителем

- Установка герметика:

- Нанесите термостойкий герметик (например, ABRO Exhaust Sealant) на внутреннюю поверхность хомута

- Распределите состав равномерным слоем в зоне будущего контакта с трубой

- Фиксация хомута:

- Совместите половинки хомута над поврежденным участком

- Затяните крепежные болты диагонально, обеспечивая равномерное прилегание по окружности

- Момент затяжки – до плотной фиксации без деформации трубы

Критерии выбора хомутов для Ланос:

Жаропрочная сталь (толщина от 0.8 мм), термостойкая базальтовая/графитовая прокладка, диапазон рабочих температур от -40°C до +600°C. Оптимальные типоразмеры: 45-50 мм для приемной трубы, 40-45 мм для средней части системы.

Важно: Хомуты не устраняют сквозную коррозию на изгибах и сварных швах. При повреждениях глушителя, гофры или катализатора требуется замена узла. После установки проверяйте отсутствие вибраций и газовых прорывов на прогретом двигателе.

Ремонт или замена пламегасителя в сборе

Пламегаситель (резонатор) в системе выпуска Ланос подвержен коррозии и механическим повреждениям от ударов о дорожные препятствия. Сквозные прогрызы корпуса, разрушение внутренних перегородок или отрыв крепежных фланцев требуют незамедлительного вмешательства. Игнорирование неисправности приводит к резкому росту шума, проникновению выхлопных газов в салон и возможному повреждению соседних элементов тракта.

Диагностика выполняется визуально на подъемнике при холодном двигателе: проверяют целостность корпуса, состояние сварных швов и фланцев, отсутствие следов прогаров. Характерный дребезжащий звук под нагрузкой или гул на высоких оборотах косвенно указывают на внутреннее разрушение перегородок. Обязательна проверка герметичности стыков с глушителем и приемной трубой.

Сравнение методов восстановления

| Метод | Применимость | Особенности | Долговечность |

|---|---|---|---|

| Сварка заплат | Локальные коррозийные очаги без повреждения внутренней структуры | Требует зачистки металла до основы, использования тугоплавких электродов | 6-18 месяцев (зависит от остаточной толщины металла) |

| Замена пламегасителя | Сквозные разрушения корпуса, деформация, внутренние повреждения | Обязательна замена прокладок и подвесов, контроль соосности всего тракта | 3-7 лет (качественные оригинальные или OEM-аналоги) |

Критерии выбора между ремонтом и заменой:

- Экономическая целесообразность: сварка дешевле, но при обширных повреждениях временная экономия нивелируется скорым повторным ремонтом

- Доступность компонентов: оригинальные детали (например, GM 96319970) дороже аналогов (Walker, Bosal), но гарантируют точную геометрию

- Технические возможности: качественный ремонт возможен только при наличии аргонной сварки и опыта работы с тонкостенным металлом

При замене пламегасителя Ланос 1.5 SOHC обязательны:

- Обработка болтов фланцев проникающей смазкой за 2-3 часа до работ

- Фиксация приемной трубы для исключения нагрузки на катализатор

- Контроль зазора между новой деталью и элементами кузова (минимум 15 мм)

- Последовательная затяжка крепежа с моментом 22-28 Н·м после предварительного прогрева системы

Важно: установка дешевых несертифицированных аналогов часто сопровождается дисбалансом потока газов, что провоцирует вибрации и ускоренный износ подвесов. После любых работ обязательна проверка на отсутствие контакта выхлопной системы с кузовными элементами при запуске двигателя и в режиме резкого газования.

Особенности выбора дубликатных компонентов вместо оригинальных

При подборе аналогов для выхлопной системы Ланос критично учитывать точность геометрических параметров: длину труб, углы изгибов, расположение креплений и фланцев. Несоответствие даже на 1-2 см вызовет вибрации, трение о кузов или элементы подвески. Обязательно сверяйте каталожные номера оригинальных деталей с маркировкой на дубликатах либо используйте VIN-автомобиля для проверки совместимости.

Обращайте внимание на материал изготовления – дешёвые аналоги часто выполняются из тонкостенной стали (0.8-1 мм) без антикоррозийного покрытия, тогда как оригиналы используют сталь толщиной 1.2-1.5 мм с алюмоцинковым слоем. Для резонаторов и глушителей проверяйте наполнение: базальтовое волокно в качественных дубликатах гасит шум эффективнее минваты, которая спекается через 5-7 тыс. км.

Критерии оценки качества

- Сварные швы – должны быть сплошными, без пор и наплывов. Недопустимы пропуски на стыках патрубков.

- Гофра катализатора/лямбда-зонда – у аналогов часто смещены отверстия под датчики, что искажает показания ЭБУ.

- Эластичность подвесов – резиновые демпферы обязаны выдерживать температуру до +200°C без растрескивания.

| Компонент | Риск неоригинала | Проверка при покупке |

|---|---|---|

| Приёмная труба | Деформация фланца, прогар прокладки | Совпадение болтовых отверстий с выпускным коллектором |

| Средняя глушительная секция | Короткий ресурс (до 1 года) | Наличие рёбер жёсткости на корпусе |

| Крепёжные хомуты | Разрыв при затяжке | Маркировка стали "08кп" вместо "Ст3" |

Избегайте компонентов с универсальным креплением – они требуют подгонки болгаркой, что нарушает защитное покрытие. При замене гофры берите узлы с штампованными фланцами вместо сварных: литые соединения меньше коробятся от перепадов температур. Для северных регионов предпочтительны системы с маркировкой "Arctic" – усиленные виброкомпенсаторы снижают риск разрыва на морозе.

- Сравните вес – качественный глушитель Ланоса весит 3.8-4.2 кг, лёгкость указывает на экономию металла.

- Проверьте сертификат соответствия ТР ТС 018/2011 – подделки часто не имеют маркировки EAC.

- Тестируйте комплектацию: оригинальные прокладки и терморасширительные втулки снижают риск протечек.

Обработка стыков герметиком для глушителей при сборке

Качественная герметизация стыков является ключевым фактором для долговечной и бесшумной работы выхлопной системы Ланос. Особенно это касается соединения резонатора с приемной трубой (часто фланцевое) и места стыка резонатора с глушителем (обычно соединение "труба в трубу" с хомутом). Использование специального герметика предотвращает прорыв выхлопных газов, устраняет дребезжание и защищает стыки от ускоренной коррозии.

Для эффективной герметизации необходимо применять исключительно высокотемпературный герметик, специально разработанный для выхлопных систем. Обычные герметики или термостойкие составы общего назначения не выдержат экстремальных температур и агрессивной среды выхлопных газов. Герметик наносится тонким, равномерным слоем на предварительно подготовленные поверхности.

Процедура нанесения и сборки

Подготовка поверхностей: Это самый важный этап. Стыкуемые поверхности труб и фланцев должны быть тщательно очищены от старой прокладки, герметика, ржавчины, грязи и масляных пятен. Используйте металлическую щетку, наждачную бумагу и обезжириватель. Поверхности должны быть абсолютно сухими и чистыми.

Нанесение герметика:

- Тщательно перемешайте герметик (если он в банке/тубе).

- Нанесите тонкий, сплошной слой герметика на наружную поверхность конца трубы, которая будет вставляться в другую трубу или фланец. Для фланцевых соединений нанесите тонкий слой на обе привалочные плоскости фланцев.

- Избегайте избыточного нанесения – выдавливающиеся излишки могут попасть внутрь системы и создать проблемы.

Сборка соединения:

- Соедините детали сразу после нанесения герметика.

- Для соединений "труба в трубу": Вставьте трубу до упора и сразу затяните хомут с рекомендованным моментом. Убедитесь, что детали соосны.

- Для фланцевых соединений: Совместите фланцы, установите прокладку (если она используется), болты и гайки. Затягивайте крепеж крест-накрест, постепенно увеличивая усилие до требуемого момента.

- Не двигайте и не разбирайте соединение после сборки.

Полимеризация (отверждение):

| Этап | Действие | Примечание |

|---|---|---|

| Первичное схватывание | Дайте соединению постоять при комнатной температуре согласно инструкции к герметику (обычно 30-60 минут). | Не подвергайте соединение нагрузке. |

| Окончательное отверждение | Запустите двигатель и дайте ему поработать на холостом ходу 10-15 минут. Затем совершите короткую поездку с умеренной нагрузкой. | Нагрев выхлопной системы до рабочей температуры завершает процесс полимеризации герметика. |

Проверка: После полного остывания системы визуально осмотрите стыки на предмет выдавливания герметика и отсутствия следов прорыва газов (копоти). Прислушайтесь к работе системы – дребезжание или шипение в месте стыка указывают на негерметичность.

Техника затяжки соединений выпускного коллектора

Правильная затяжка болтов/гаек выпускного коллектора критична для герметичности системы и предотвращения прогара прокладки. Неравномерное или избыточное усилие приводит к деформации фланцев, утечкам отработавших газов и повторным ремонтам. Строго соблюдайте рекомендованный производителем момент затяжки и последовательность действий.

Перед сборкой убедитесь в чистоте и целостности посадочных поверхностей коллектора и головки блока цилиндров. Обязательно используйте новую термостойкую прокладку и крепеж – старые болты часто подвергаются температурной деформации и теряют прочность. Замена шпилек или гаек обязательна при наличии следов коррозии или сорванной резьбы.

Этапы и ключевые правила затяжки

Применяйте динамометрический ключ для контроля усилия. Основные шаги:

- Предварительная затяжка: Наживите все болты/гайки вручную до соприкосновения фланцев с прокладкой.

- Базовая затяжка: Затяните крепеж в указанной последовательности (обычно от центра к краям) с усилием 30-50% от конечного момента. Пример последовательности для 4-цилиндрового двигателя:

- Центральные болты (2 и 3)

- Крайние болты (1 и 4)

- Промежуточные (если есть)

- Окончательная затяжка: Повторите проход в той же последовательности, доводя момент до значения, указанного в спецификации (например, для Lanos: 23-27 Н·м).

Контроль после запуска: После монтажа выполните пробный запуск двигателя, прогрейте систему до рабочей температуры, затем заглушите и полностью остудите коллектор. Проведите повторную проверку момента затяжки на холодном двигателе – тепловое расширение металла часто ослабляет соединение.

| Параметр | Значение / Рекомендация |

|---|---|

| Крутящий момент (Lanós) | 23-27 Н·м |

| Тип крепежа | Новые болты/гайки M8 (класс прочности 8.8 или выше) |

| Количество проходов | Минимум 2 (предварительный + окончательный) |

| Обязательная перепроверка | После полного остывания прогретой системы |

Важно: Никогда не превышайте максимальный момент во избежание срыва резьбы в ГБЦ. Если шпилька проворачивается – потребуется ремонт резьбового отверстия (нарезка новой резьбы, установка футорки). При использовании медной смазки наносите её минимально только на резбовую часть, избегая попадания под головку болта.

Обслуживание подвесных резинок: профилактика обрывов

Подвесные резинки глушителя постоянно подвергаются экстремальным нагрузкам: высокие температуры выхлопных газов, вибрации двигателя, воздействие дорожных реагентов и грязи. Их износ приводит к провисанию или обрыву элементов выхлопной системы, что вызывает грохот при движении, повреждение труб и кронштейнов, а в критических случаях – отрыв глушителя.

Профилактика обрывов требует регулярной диагностики и замены изношенных элементов. Резинки теряют эластичность, покрываются трещинами или истираются до разрыва, особенно в местах контакта с металлическими крюками. Игнорирование этих признаков провоцирует деформацию выхлопной трассы и дорогостоящий ремонт.

Ключевые меры профилактики

- Визуальный осмотр каждые 10-15 тыс. км: проверка целостности резины, отсутствия глубоких трещин, расслоений или следов оплавления.

- Очистка от загрязнений: удаление грязи и солевых отложений жесткой щеткой для снижения коррозии крюков и преждевременного истирания.

- Контроль посадки: резинки должны плотно удерживать глушитель без перекосов. Смещение увеличивает локальную нагрузку и ускоряет износ.

Рекомендации по замене:

- Используйте только термостойкие оригинальные резинки (например, 48145A или аналог) – дешевые аналоги быстро дубеют и рвутся.

- Смазывайте металлические крюки графитовой смазкой перед установкой новых резинок для снижения трения.

- При замене глушителя обязательно обновляйте резинки – старые не обеспечат правильную фиксацию новой детали.

| Признак износа | Действие |

|---|---|

| Мелкие трещины на поверхности | Контролировать каждые 5 тыс. км |

| Глубокие разрывы (>3 мм), потеря формы | Немедленная замена |

| Следы перетирания, расслоение резины | Замена + проверка соосности выхлопной системы |

Важно: после ремонта подвеса запустите двигатель и резко увеличьте обороты 2-3 раза. Если глушитель не «подпрыгивает» – резинки зафиксированы корректно. Посторонние стуки указывают на ошибку монтажа.

Проверка работоспособности катализатора на Ланос

Забитый катализатор на Ланос вызывает снижение мощности двигателя, повышенный расход топлива и трудности запуска. Нарушение пропускной способности создает избыточное противодавление в выпускном тракте, что негативно влияет на наполнение цилиндров и общую динамику автомобиля.

Диагностика выполняется несколькими методами: от визуального осмотра до инструментальных замеров. Критичные признаки неисправности – ошибки P0420/P0430 (низкая эффективность катализатора), металлический звон из-под днища или запах сероводорода из выхлопной трубы.

Методы диагностики катализатора

- Визуальный осмотр и простукивание

Демонтируйте катализатор. Осмотрите корпус на предмет механических повреждений и коррозии. Постучите по корпусу деревянным предметом: глухой звук или дребезжание указывают на разрушение внутренних сот. - Проверка просвета

Направьте мощный источник света в один патрубок катализатора. Отсутствие равномерного свечения на выходе подтверждает закоксовывание или оплавление керамических блоков. - Замер противодавления

- Установите манометр (0-1 Бар) вместо первого лямбда-зонда.

- Запустите двигатель на холостом ходу: давление не должно превышать 0.3-0.35 Бар.

- Поднимите обороты до 3000 об/мин: критичное значение – свыше 0.5 Бар.

- Анализ данных сканера

- Сравните графики напряжений первого (до катализатора) и второго (после катализатора) датчиков кислорода.

- Исправный катализатор демонстрирует плавную линию второго датчика с амплитудой колебаний менее 0.1-0.15В, тогда как первый датчик имеет выраженные пики (0.1-0.9В).

| Симптом | Параметр | Норма для Ланос |

|---|---|---|

| Противодавление на ХХ | Показания манометра | ≤ 0.35 Бар |

| Амплитуда сигнала второго лямбда-зонда | Диагностический сканер | 0.01-0.15 В |

| Температура корпуса | Пирометр после прогрева | Равномерный нагрев (перепады ≤ 50°C) |

При подтверждении неисправности обязательна замена катализатора. Установка пламегасителя вместо катализатора требует перепрошивки ЭБУ для коррекции топливных карт и отключения второго лямбда-зонда.

Настройка системы после ремонта: этапы тестирования

После завершения ремонтных работ или замены компонентов выхлопной системы Lanos критически важно выполнить комплексную проверку для подтверждения корректной работы. Тестирование начинается с визуального осмотра и завершается дорожными испытаниями, что позволяет выявить скрытые дефекты монтажа и обеспечить герметичность конструкции.

Основное внимание уделяется отсутствию утечек отработавших газов, стабильности креплений и уровню шума. Необходимо контролировать работу кислородных датчиков и каталитического нейтрализатора, так как их некорректное функционирование напрямую влияет на показатели двигателя и экологические параметры.

Последовательность контрольных операций

- Холодный запуск двигателя:

- Проверка отсутствия посторонних дребезжаний при запуске

- Контроль герметичности соединений под давлением

- Прогрев до рабочей температуры:

- Фиксация изменений звука выхлопа при тепловом расширении металла

- Проверка показаний лямбда-зондов диагностическим сканером

- Динамические испытания на разных режимах:

Режим работы Контрольный параметр Холостой ход Равномерность звука, вибрации 2500-3000 об/мин Отсутствие резонансного гула Резкое сброс газа Проверка на хлопки в глушителе

Обязательный этап - тест-драйв продолжительностью 15-20 км с чередованием режимов движения. Во время движения контролируются:

- Отсутствие вибраций на кузове при разгоне

- Стабильность креплений после проезда неровностей

- Соответствие уровня шума заводским нормативам

После остывания системы выполняется финальная диагностика: повторная протяжка хомутов и фланцев, оценка состояния прокладок по следам прорыва газов. При обнаружении отклонений проводится углубленная проверка датчиков ЭБУ и замер токсичности выхлопа газоанализатором.

Список источников

При подготовке материалов использовались специализированные технические руководства, отраслевые каталоги запчастей и профильные автомобильные ресурсы. Основной акцент сделан на документацию, регламентирующую устройство и обслуживание выхлопных систем для моделей Lanos/Sens.

Дополнительно проанализированы экспертные рекомендации по диагностике неисправностей и практические кейсы ремонта. Проведена сверка данных с актуальными техническими требованиями производителей компонентов.

- Официальное руководство по ремонту Daewoo Lanos / Chevrolet Lanos / ZAZ Sens

- Каталоги компонентов выхлопной системы: Walker, Bosal, FAE

- Технические бюллетени SAE по системам выпуска отработавших газов

- Базы данных типовых неисправностей AUTODATA для Lanos 1.5L

- Протоколы стендовой диагностики выхлопных систем (стандарты OBD-II)

- Методические материалы по сварке нержавеющих сталей (ГОСТ Р ИСО 9606-1)

- Форумные архивы клубов Lanos-Club.ru и Daewoo-Forum.net

- Техническая документация производителей глушителей: AP Exhaust, Tenneco