Выхлопная система ВАЗ-2109 - устройство, характеристики, эксплуатация и ремонт

Статья обновлена: 28.02.2026

Выхлопная система ВАЗ-2109 – обязательный компонент силовой установки, обеспечивающий отвод отработавших газов, снижение токсичности выбросов и шума двигателя. Её исправность напрямую влияет на мощность, экономичность и экологичность автомобиля.

Система включает выпускной коллектор, приёмную трубу, резонатор (предварительный глушитель) и основной глушитель. Каждый элемент выполняет специфическую функцию по охлаждению газов, гашению звуковых волн и нейтрализации вредных веществ.

Эксплуатация требует контроля целостности труб, соединений и подвесок, особенно в условиях агрессивных сред и механических воздействий. Ремонт часто связан с заменой прогоревших или проржавевших компонентов, восстановлением герметичности стыков.

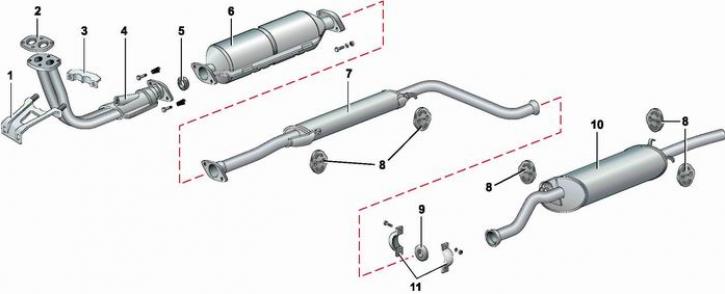

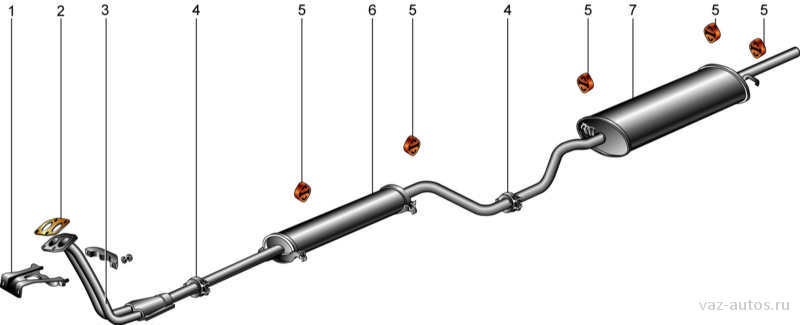

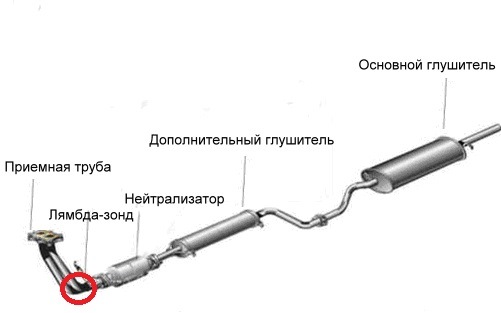

Общая компоновка элементов выхлопной системы "девятки"

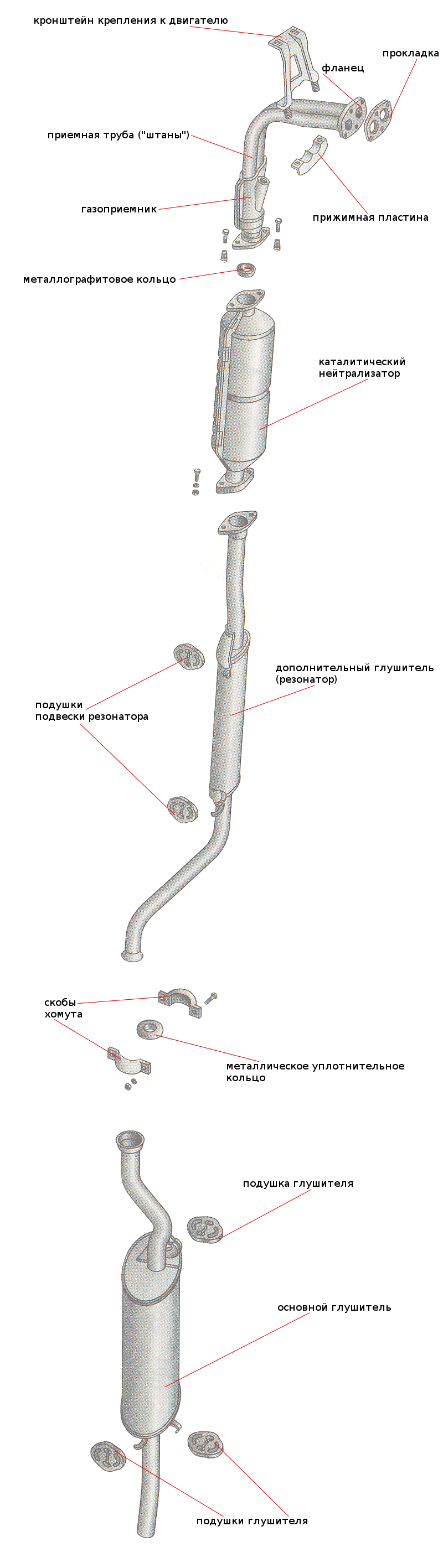

Выхлопная система ВАЗ-2109 имеет линейную компоновку с последовательным соединением компонентов вдоль днища автомобиля. Все элементы жестко зафиксированы к кузову через резиновые подвесы, компенсирующие вибрации двигателя и неровности дороги. Трассировка магистрали проходит под центральным тоннелем, огибая топливный бак и заднюю балку подвески.

Стыковка узлов выполнена фланцевыми соединениями с металлическими прокладками и хомутами, обеспечивая герметичность. Особое внимание уделено термоизоляции – критичные участки защищены экранами, а минимальный зазор до кузова составляет 50 мм для предотвращения теплового воздействия.

Последовательность расположения компонентов:

- Выпускной коллектор ("штаны") - крепится непосредственно к головке блока цилиндров.

- Приемная труба с гофрированным компенсатором - соединяется фланцем с коллектором.

- Каталитический нейтрализатор (на инжекторных версиях) / Резонатор (на карбюраторных) - монтируется под передним пассажирским сиденьем.

- Промежуточная труба с демпфером вибраций - переходной элемент длиной 780 мм.

- Основной глушитель - размещен в задней части авто между бензобаком и бампером.

- Выхлопная насадка - выводит газы за пределы кузова под углом 30°.

Устройство и материал выпускного коллектора

Выпускной коллектор ВАЗ-2109 представляет собой литую конструкцию из чугуна, объединяющую четыре отдельных канала, соответствующих количеству цилиндров двигателя. Каждый канал плавно изогнут для соединения с выпускными окнами ГБЦ через фланцевое крепление с болтами и термостойкими прокладками.

На выходе коллектора расположен фланец с четырьмя отверстиями для соединения с приемной трубой глушителя через металло-графитную прокладку. Конструктивно коллектор не имеет подвижных элементов, а его внутренние поверхности максимально сглажены для снижения сопротивления потоку отработавших газов.

Ключевые особенности конструкции

Материал изготовления: Высокопрочный серый чугун СЧ20, обеспечивающий термостойкость до +900°C и устойчивость к коррозионному воздействию газов.

Технические параметры:

| Диаметр входных патрубков | 32 мм |

| Диаметр выходного фланца | 45 мм |

| Толщина стенок | 5-6 мм |

| Рабочая температура | до +800°C |

Эксплуатационные ограничения:

- Запрещена затяжка болтов на холодном двигателе

- Требуется периодическая проверка целостности прокладок

- Не допускается контакт с горючими жидкостями

Типовые дефекты:

- Прогары в зонах температурных напряжений

- Трещины на переходных участках каналов

- Деформация посадочного фланца

- Коррозионное разрушение резьбовых отверстий

Ремонт трещин методом сварки возможен только с применением специализированных чугунных электродов и предварительного прогрева детали. При деформации фланца более 0.5 мм коллектор подлежит замене. Установка нового узла требует последовательной затяжки болтов крест-накрест с моментом 22-25 Н·м.

Особенности приемной трубы ВАЗ-2109

Приемная труба (штаны, коллектор) ВАЗ-2109 – начальный компонент выхлопной системы, напрямую соединяющийся с блоком цилиндров двигателя через фланцы. Ее основная задача – оперативный отвод раскаленных выхлопных газов из всех цилиндров и их объединение в единый поток для дальнейшей транспортировки по системе. От исправности этой детали напрямую зависят эффективность продувки цилиндров, мощность мотора и уровень шума.

Конструктивно труба выполнена из толстостенной легированной стали, рассчитанной на экстремальные температурные нагрузки (до +900°C). Состоит из четырех отдельных каналов (по числу цилиндров), которые сходятся в общий патрубок. Фланцы крепления к двигателю оснащены специальными термостойкими прокладками, предотвращающими утечки газов. Выходной патрубок имеет соединение (чаще всего – фланцевое или хомутовое) с резонатором или каталитическим нейтрализатором.

Ключевые особенности и эксплуатация

Конструкция и материалы:

- Форма "штаны": Четыре изогнутых канала сложной геометрии минимизируют сопротивление газов и взаимное влияние цилиндров.

- Термостойкость: Используется сталь 20X23H18 (жаропрочная нержавеющая или углеродистая с жаростойким покрытием).

- Фланцы: Усиленные, с болтовым креплением (М8х1.25). Требуют периодической протяжки из-за температурной деформации.

Технические параметры:

| Диаметр выходного патрубка | 48 мм |

| Толщина стенки | 1.5 - 2.0 мм |

| Тип соединения с двигателем | 4-х точечный фланец |

| Рабочая температура | до 900°C |

Эксплуатационные нюансы:

- Прогары и трещины: Основная неисправность из-за цикличного нагрева/охлаждения. Проявляются характерным стреляющим звуком и падением мощности.

- Коррозия: Активна в местах скопления конденсата, особенно у фланцев и на изгибах.

- Деформация: Возникает при механических ударах (например, о препятствие) или перетяжке крепежа, ведет к разгерметизации.

- Особенность замены: Болты фланцев часто "прикипают". Требуется прогрев или срез болгаркой. Обязательна замена прокладок и термошайб.

Ремонт и замена:

- Сварка трещин возможна аргоном или спецэлектродами, но часто временна из-за остаточных напряжений.

- Замена – основной метод. Альтернативы: оригинальные трубы или тюнинговые "пауки" (равнодлинные 4-2-1) для повышения мощности.

- После установки необходим запуск двигателя и последующая протяжка остывших фланцевых болтов (через 50-100 км пробега).

Конструкция и функции резонатора (предварительного глушителя)

Резонатор ВАЗ-2109 представляет собой металлический цилиндрический корпус, установленный за приемной трубой и каталитическим нейтрализатором (либо пламегасителем). Его внутренняя конструкция включает перфорированную трубу, проходящую через камеры, разделенные перегородками с определенным смещением. Эти камеры заполнены термостойким поглощающим материалом (обычно базальтовой ватой или стекловолокном), заключенным в двойные стенки корпуса для снижения температуры и вибраций.

Корпус изготавливается из алюминизированной или обычной стали для устойчивости к коррозии и высоким температурам выхлопных газов (до 600-700°C). Крепление к системе осуществляется через фланцы или хомуты с использованием термостойких прокладок. Габаритные размеры резонатора оптимизированы под ограниченное пространство днища автомобиля, а его форма обеспечивает минимальное сопротивление потоку газов.

Основные функции резонатора

- Первичное снижение шума: Гашение низкочастотных звуковых волн за счет резонансных камер и поглощения вибраций наполнителем.

- Стабилизация потока газов: Выравнивание пульсаций выхлопных газов после выпускного коллектора для снижения нагрузки на основной глушитель.

- Снижение температуры: Частичное охлаждение газов перед поступлением в основной глушитель благодаря теплоотдаче через корпус и наполнитель.

- Защита основного глушителя: Уменьшение вибрационной и термической нагрузки на задний глушитель, продлевая его ресурс.

Технические характеристики (типовые)

| Диаметр входной/выходной трубы | Ø 43-48 мм |

| Длина корпуса | 350-450 мм |

| Рабочая температура | до 700°C |

| Ресурс (оригинал) | 80-120 тыс. км |

Эксплуатация и ремонт

Типовые неисправности: Прогорание корпуса или внутренних перегородок, разрушение наполнителя (дребезжащий звук), коррозия труб или фланцев. Признаки – усиление рокота под днищем, особенно на низких оборотах.

Диагностика: Визуальный осмотр на подъемнике на предмет трещин, сквозных отверстий, следов коррозии. Проверка целостности подвесов и соединений. Прослушивание характерного дребезга при постукивании.

Ремонт: Замена резонатора в сборе – основной метод из-за сложности внутренней конструкции. Сварка применяется ограниченно (только для мелких трещин на корпусе вдали от швов). Обязательна замена уплотнительных прокладок и проверка состояния подвесов при установке нового элемента. Использование неоригинальных аналогов требует контроля совпадения посадочных размеров и качества металла.

Основной глушитель: внутреннее устройство и принцип действия

Основной глушитель ВАЗ-2109 представляет собой металлический корпус цилиндрической формы, изготовленный из стали. Внутри корпуса размещена сложная система перегородок, перфорированных труб и камер, предназначенных для последовательного преобразования звуковых волн выхлопных газов. Конструкция включает входной патрубок для приема газов из резонатора, несколько изолированных секций с разным объемом, а также выходной патрубок.

Принцип работы основан на многократном изменении направления потока газов, их расширении и интерференции звуковых волн. Выхлопные газы последовательно проходят через:

- Расширительные камеры – резко увеличивают объем потока, снижая скорость и давление газов.

- Перфорированные трубы – дробят поток на мелкие струи, рассеивая энергию и гася высокочастотные шумы.

- Резонансные полости – гасят низкочастотные звуковые колебания за счет противофазы отраженных волн.

Технические характеристики

| Материал корпуса | Сталь 0.8–1.0 мм (штатный), нержавеющая сталь (тюнинг) |

| Диаметр входного патрубка | 43 мм |

| Количество внутренних камер | 3–4 |

| Ресурс (оригинал) | 80 000–120 000 км |

Эффективность глушения достигается за счет комбинации методов: поглощения (диссипация энергии через перфорацию), отражения (взаимогашение волн в камерах) и ограничения (сужение/расширение потока). Теплоизолирующие перегородки минимизируют передачу вибраций на кузов.

Крепежные элементы и подвесы выхлопной трассы

Крепежные элементы обеспечивают надежную фиксацию всех компонентов выхлопной системы ВАЗ-2109 к кузову и силовому агрегату, предотвращая вибрации и механические повреждения. Основную нагрузку воспринимают эластичные подвесы (сайлентблоки), которые компенсируют колебания двигателя и кузова при движении.

Конструктивно подвесы представляют собой металлические кронштейны с резиновыми демпферами, соединяющие трубы и глушитель с днищем автомобиля. Ключевыми точками крепления являются: область под приемной трубой, центральная часть резонатора и задний кронштейн основного глушителя. Отдельные хомуты стягивают стыки между секциями системы.

Типы и расположение креплений

- Резинометаллические подвесы (петли) - 3-4 шт., крепятся к кузову через проушины

- Жесткие кронштейны - интегрированы с резонатором и глушителем

- Разъемные хомуты - соединяют приемную трубу с катализатором/резонатором (Ø 43-50 мм)

- Гайки-стяжки - фиксируют накидные элементы фланцев

| Элемент | Кол-во | Особенности |

|---|---|---|

| Подушки подвеса | 3 | Резиновые вставки с термостойкостью до +250°C |

| Глухари (болты) | 6-8 | М8-М10 с термозащитными шайбами |

| Стяжные хомуты | 2 | Пружинные или болтовые, усиленные |

Эксплуатационные требования: Регулярно проверяйте целостность резиновых демпферов подвесов - трещины или разрывы приводят к прогибу трассы и ударам о кузов. Заменяйте деформированные кронштейны и корродированные болты. При монтаже не допускайте полного затягивания гаек до запуска двигателя - после прогрева системы выполните окончательную протяжку для компенсации теплового расширения.

Ремонтные нюансы: При замене секций выхлопной системы используйте оригинальные подвесы ВАЗ 2109-1301090. Для демонтажа проржавевших крепежей применяйте проникающую смазку. Если резиновые петли разрушены, временно можно использовать монтажные ленты из термостойкой стали, но это повышает вибронагруженность конструкции.

Соединения труб и герметизация стыков

Выхлопная система ВАЗ-2109 состоит из нескольких секций (приемная труба, резонатор, глушитель), соединенных между собой. Надежность и герметичность этих соединений критически важны для эффективной работы системы, снижения шума, предотвращения проникновения выхлопных газов в салон и обеспечения правильной работы двигателя. Основные типы соединений и методы герметизации включают фланцевые соединения, соединения с помощью хомутов и использование уплотнительных прокладок или герметиков.

Наиболее ответственное соединение – фланцевое между выпускным коллектором двигателя и приемной трубой. Оно подвержено экстремальным термическим нагрузкам и вибрациям. Герметичность здесь обеспечивается металлической (часто многослойной) прокладкой, зажатой между фланцами болтами или шпильками с гайками. Другие соединения (например, между резонатором и глушителем) чаще выполняются по типу "труба в трубу" с последующей фиксацией хомутом и, как правило, с применением дополнительных уплотнителей.

Типы соединений и герметизация

В системе применяются следующие основные способы соединения и уплотнения:

- Фланцевое соединение (коллектор-приемная труба): Используется стальная или композитная металлическая прокладка. Требует равномерной затяжки гаек/болтов крест-накрест с рекомендованным моментом. Старые гайки часто прикипают, при ремонте обычно требуют замены.

- Соединение "труба в трубу" с хомутом: Конец одной трубы (например, резонатора) вставляется в раструб другой (например, глушителя или средней трубы). Фиксируется специальным натяжным хомутом (иногда двумя), который стягивается гайкой на болте. Для герметизации стыка часто используется:

- Термостойкий герметик: Наносится на сопрягаемые поверхности перед сборкой. Должен выдерживать температуры свыше 1000°C в зоне приемной трубы и до 600°C в других местах.

- Кольцевая уплотнительная прокладка (манжета): Резиновая или графитовая прокладка, устанавливаемая в зазор между трубами перед затяжкой хомута.

- Резиновые подвесы (амортизаторы): Хотя и не являются соединением труб, обеспечивают правильное положение системы и гасят вибрации, предотвращая усталостные разрушения сварных швов и соединений. Изношенные подвесы приводят к провисанию системы и повреждению стыков.

| Тип соединения | Расположение | Основной элемент герметизации | Крепежный элемент |

|---|---|---|---|

| Фланцевое | Коллектор - Приемная труба | Металлическая прокладка | Болты/шпильки, гайки |

| Труба в трубу + хомут | Приемная труба - Резонатор, Резонатор - Глушитель | Термостойкий герметик / Кольцевая прокладка | Натяжной хомут (один или два) |

Особенности эксплуатации и ремонта: Наиболее уязвимы к прогарам и разгерметизации стык приемной трубы с резонатором и соединение резонатора с глушителем из-за коррозии и вибраций. При ремонте необходимо тщательно очищать сопрягаемые поверхности от старой прокладки и герметика. Обязательна замена уплотнительных элементов (прокладок, манжет) и использование термостойкого герметика, совместимого с выхлопными газами. Хомуты должны затягиваться плотно, но без перекоса труб. Проверка состояния резиновых подвесов и их замена при потере эластичности или разрывах – обязательная процедура при любом вмешательстве в выхлопную систему.

Типоразмеры труб и патрубков системы

Основные элементы выхлопной системы ВАЗ-2109 используют стандартизированные диаметры труб для обеспечения герметичности и совместимости. Приемная труба ("штаны"), соединяющая выпускной коллектор с катализатором или резонатором, имеет диаметр Ø48 мм. Это наиболее критичное сечение, напрямую влияющее на пропускную способность системы.

Соединительные патрубки между резонатором и глушителем, а также выходной патрубок заднего глушителя, выполняются в двух типоразмерах: Ø48 мм на входе резонатора и Ø40 мм на выходе глушителя. Переход между диаметрами осуществляется через конусные элементы в конструкции резонатора/глушителя для оптимизации газодинамики.

Ключевые размеры компонентов

| Элемент системы | Диаметр (мм) | Толщина стенки (мм) |

|---|---|---|

| Приемная труба ("штаны") | 48 | 1.5-2.0 |

| Вход резонатора | 48 | 1.0-1.5 |

| Выход резонатора | 48 | 1.0-1.5 |

| Вход глушителя | 48 | 1.0-1.2 |

| Выходная труба глушителя | 40 | 0.8-1.0 |

При ремонте следует учитывать особенности соединений:

- Хомуты для стыковки секций рассчитаны на Ø48-50 мм

- Гофрированные компенсаторы (при наличии) имеют аналогичный диаметр Ø48 мм

- При замене патрубков допускается применение труб с толщиной стенки не менее 1.0 мм для исключения быстрого прогорания

Шумоподавляющие характеристики глушителя ВАЗ-2109

Глушитель ВАЗ-2109 использует многоступенчатую систему снижения акустического воздействия выхлопных газов. Основной принцип основан на гашении звуковых волн через последовательное изменение направления потока газов, их расширение и интерференцию. Конструкция эффективно подавляет низкочастотные и высокочастотные шумы, обеспечивая соответствие санитарным нормам по уровню звукового давления.

Ключевую роль играет камера резонаторного типа в средней части системы и основной глушитель с лабиринтной структурой перегородок. Перфорированные внутренние трубы распределяют поток отработавших газов, создавая встречные волны для взаимного поглощения. Дополнительное демпфирование обеспечивается минераловатным наполнителем, поглощающим высокочастотные колебания.

Конструктивные особенности шумоглушения

- Резонатор: Гасит низкочастотные колебания за счёт явления акустического резонанса в герметичной камере

- Лабиринтные перегородки: 3 внутренние камеры с Z-образным ходом газов, обеспечивающие многократное отражение звуковых волн

- Перфорированные трубы: 48 отверстий диаметром 5 мм на входном канале, создающие эффект интерференции

- Базальтовый наполнитель: Термостойкий звукопоглощающий материал между двойными стенками корпуса

Эффективность шумоподавления снижается при прогорании перегородок, утрате наполнителя или нарушении герметичности сварных швов. Характерный признак деградации – появление металлического дребезжания на холостых оборотах и низкочастотного гула при разгоне. Максимальный уровень звука не должен превышать 98 дБ при 4500 об/мин согласно ТУ завода-изготовителя.

Температурные режимы работы выхлопной системы

Температура выхлопных газов на выходе из двигателя ВАЗ-2109 достигает 700-900°C. Наиболее нагретыми компонентами являются выпускной коллектор и каталитический нейтрализатор (при наличии), где происходит дожигание топливно-воздушной смеси.

По мере продвижения газов по системе происходит постепенное снижение температуры: в резонаторе она составляет 300-500°C, а в конечных секциях глушителя – 100-250°C. Распределение тепла неравномерно из-за турбулентности потока и конструктивных особенностей.

Критичные температурные аспекты

| Компонент | Рабочий диапазон | Пиковые нагрузки |

|---|---|---|

| Выпускной коллектор | 650-900°C | До 1100°C при детонации |

| Приемная труба | 500-700°C | До 850°C |

| Резонатор | 400-550°C | До 650°C |

| Глушитель | 150-300°C | До 400°C |

Эксплуатационные ограничения:

- Коррозионное разрушение ускоряется при температуре ниже 70°C (конденсат кислот)

- Деформация стальных элементов начинается при длительном воздействии >850°C

- Резиновые подвесы теряют эластичность при постоянном нагреве >120°C

Ремонтные требования:

- Замена прокладок выполняется только на остывшей системе (<60°C)

- Сварка глушителя требует предварительного прогрева до 200-300°C для исключения трещин

- Термостойкие герметики должны выдерживать >1000°C для коллекторных соединений

Резкие температурные перепады (попадание в лужу разогретой системы) вызывают коробление металла и межкристаллитную коррозию. Контроль целостности подвесов обязателен каждые 15 000 км пробега из-за термоусталости резины.

Эксплуатация в зимний период: защита от коррозии

Зимой выхлопная система ВАЗ-2109 подвергается агрессивному воздействию реагентов, соли и влаги, что многократно ускоряет коррозию металла. Низкие температуры в сочетании с химически активными веществами провоцируют интенсивное разрушение труб, резонатора и глушителя, особенно в местах соединений и сварных швов.

Перепады температур при прогреве/остывании создают конденсат внутри системы, который смешивается с выхлопными газами, образуя кислотные соединения. Это приводит к сквозному прогниванию металла, потере герметичности и необходимости дорогостоящего ремонта.

Меры защиты и особенности обслуживания

Обязательные процедуры:

- Регулярная мойка низа автомобиля (особенно после поездок по обработанным дорогам) для удаления реагентов. Уделяйте внимание пространству под днищем.

- Нанесение специальных антикоров (термостойких мастик или спреев для выхлопных систем) на наружные поверхности труб и элементов. Обрабатывайте стыки и кронштейны крепления.

- Контроль состояния подвесных резинок: замена потрескавшихся или порванных, чтобы исключить вибрацию и повреждение труб.

Эксплуатационные правила:

- Избегайте глубоких луж и снежной каши – резкое охлаждение разогретых элементов провоцирует микротрещины.

- Минимизируйте короткие поездки без полноценного прогрева системы – это усиливает конденсатообразование.

- Раз в месяц проверяйте целостность системы на эстакаде: осматривайте стыки, ищите следы ржавчины и свищи.

| Элемент системы | Уязвимость зимой | Метод защиты |

|---|---|---|

| Приемная труба | Коррозия сварных швов | Антикоррозийное покрытие + контроль герметичности стыка с коллектором |

| Резонатор | Прогорание + солевая эрозия | Защитная мастика, избегание ударов о препятствия |

| Глушитель | Сквозная коррозия днища | Обработка термостойким составом, прочистка дренажного отверстия |

При появлении дребезжания или изменении звука выхлопа немедленно проведите диагностику – локальные коррозийные повреждения быстро прогрессируют. Замена прокладок и подвесов при первых признаках износа предотвратит разгерметизацию системы.

Диагностика прогаров и механических повреждений

Прогары элементов выпускной системы определяются визуальным осмотром при холодном двигателе: характерными признаками являются сквозные отверстия, трещины на сварных швах или тонкостенных участках труб/резонаторов, а также следы копоти вокруг повреждённой зоны. Особое внимание уделяют стыкам коллектора с головкой блока цилиндров, изгибам труб перед резонатором и зонам крепления к кузову – в этих местах концентрируются термические напряжения и вибрационные нагрузки.

Механические повреждения (вмятины, деформации, разрывы металла) выявляются путём осмотра трассы выпуска на подъёмнике или эстакаде. Проверяется целостность кронштейнов подвески, состояние резиновых демпферов, отсутствие контакта элементов системы с кузовом или элементами подвески. Обязательно контролируется герметичность соединений фланцев и хомутов – утечки газов проявляются чёрными сажевыми отложениями в местах соединений.

Ключевые методы диагностики

Акустическая проверка на работающем двигателе:

- Помощник перекрывает ладонью выхлопную трубу на 2-3 секунды (на холостых оборотах)

- Прослушивание шипящих звуков утечки в местах:

- Стыка приёмной трубы и коллектора

- Фланцевых соединений резонатора и глушителя

- Корпуса основного глушителя

Инструментальные способы контроля:

| Метод | Инструмент | Признак неисправности |

|---|---|---|

| Проверка герметичности | Мыльный раствор | Появление пузырей в местах прогаров/трещин |

| Контроль геометрии | Штангенциркуль, шаблон | Отклонение сечения труб от круглой формы, глубина вмятин >15% диаметра |

| Оценка креплений | Монтажная лопатка | Люфт элементов системы >3 мм относительно кронштейнов кузова |

Особенности диагностики ВАЗ-2109: Из-за отсутствия гофры и минимального зазора между трубой и днищем критически важна проверка коррозии на участке за передним колесом – соль и грязь ускоряют прогар тонкостенной трубы. Механические повреждения чаще возникают на изгибе магистрали перед резонатором при наезде на препятствия.

Технология замены резонатора или глушителя своими руками

Перед началом работ убедитесь, что автомобиль установлен на эстакаде, смотровой яме или подъемнике с надежной фиксацией. Подготовьте новый резонатор или глушитель, набор гаечных ключей (включая головки для болтов крепления), проникающую смазку типа WD-40, молоток, монтировку и защитные очки. Прогрейте выхлопную систему для облегчения откручивания соединений.

Тщательно обработайте резьбовые соединения хомутов и крепежных болтов проникающей смазкой за 10–15 минут до демонтажа. Проверьте состояние резиновых подвесов (подушек) – при наличии трещин или разрывов подготовьте замену. Осмотрите новый элемент на соответствие старому по длине, диаметру труб и расположению крепежных точек.

Последовательность работ

- Демонтаж старого элемента:

- Ослабьте хомуты, соединяющие заменяемую деталь с приемной трубой и соседним элементом (резонатор/глушитель/главой трубой).

- Выбейте молотком (через деревянную проставку) сочленения труб, если они прикипели. Не применяйте избыточную силу во избежание деформации.

- Снимите крепежные болты с кронштейнов, фиксирующих элемент на кузове.

- Отсоедините резиновые подвесы, аккуратно поддев их монтировкой или сдвинув в сторону.

- Извлеките деталь, манипулируя ее положением для вывода из-под автомобиля.

- Подготовка и установка нового элемента:

- Зачистите концы сопрягаемых труб от ржавчины металлической щеткой.

- Нанесите на внутреннюю поверхность соединений термостойкую графитовую смазку или герметик (выдерживающий +700°C).

- Попарно закрепите резиновые подвесы на кузове и новом резонаторе/глушителе.

- Подведите деталь к стыкам, совместив трубы без перекоса. Не допускайте натяжения или контакта с кузовом/элементами подвески.

- Фиксация и проверка:

- Наденьте хомуты на стыки, но не затягивайте полностью.

- Притяните кронштейны элемента к кузову болтами, оставив небольшой люфт.

- Отрегулируйте положение системы, обеспечив зазор 15–20 мм до ближайших деталей по всей длине.

- Равномерно затяните все хомуты и крепежные болты динамометрическим ключом (момент указан в ТО ВАЗ-2109).

- Запустите двигатель, проверьте герметичность стыков на слух и визуально (отсутствие газовых пузылей в мыльном растворе).

Критические ошибки: перетяжка хомутов (ведет к разрыву), установка под напряжением (вызывает вибрации и поломки подвесов), игнорирование замены проржавевших подвесов. После 100–150 км пробега повторно проверьте затяжку соединений и положение системы.

Ремонт и восстановление креплений выхлопной системы

Крепления выхлопной системы ВАЗ-2109 подвержены интенсивному воздействию высоких температур, вибраций, дорожных реагентов и влаги, что неизбежно приводит к их износу, коррозии и поломкам. Основные элементы крепежа включают резиновые подвесы (петли), металлические крюки (серьги), болты, гайки, шайбы и кронштейны, приваренные к кузову или элементам системы.

Наиболее частые неисправности: разрыв или потеря эластичности резиновых подвесов, обрыв металлических крюков, коррозия и срыв резьбы на болтах/гайках, разрушение или отрыв приварных кронштейнов кузова (особенно в зоне крепления резонатора). Проявляются эти проблемы характерным дребезжанием, стуками под днищем при работе двигателя или на неровностях, провисанием труб.

Процедура ремонта и восстановления

Диагностика и подготовка: Осмотрите всю трассу выхлопной системы на эстакаде или подъемнике. Определите конкретные поврежденные элементы крепления. Обеспечьте доступ, при необходимости демонтируя мешающие элементы защиты двигателя. Работайте только на остывшей системе!

Замена резиновых подвесов:

- Снимите старые подвесы, сдвинув их по крюкам или высвободив из проушин кронштейнов (может потребоваться съемник или отвертка).

- Очистите посадочные места на кронштейнах и крюках от грязи и коррозии.

- Смажьте новые резиновые подвесы мыльным раствором или силиконовой смазкой для облегчения установки.

- Наденьте подвесы сначала на крюк выхлопной системы, затем заправьте в проушины кузовного кронштейна.

Замена/восстановление металлических крюков (серьг):

- Обломанные или корродировавшие крюки, приваренные к глушителю/резонатору, требуют замены самого узла или аккуратной приварки нового крюка.

- Крюки, крепящиеся болтами (например, к приемной трубе), открутите, замените на новые вместе с болтами и гайками из нержавеющей стали или с термостойким покрытием.

Ремонт резьбовых соединений: Разболтанные или сорванные резьбы на кронштейнах кузова или элементах системы – частая проблема.

| Метод ремонта | Применение | Примечание |

|---|---|---|

| Нарезка резьбы большего диаметра | При сильном повреждении исходной резьбы | Требует сверления отверстия и метчика; подбирается соответствующий болт |

| Установка резьбовой втулки (футорки) | Восстановление исходного размера резьбы | Надежный, но трудоемкий метод; требует специального инструмента |

| Использование ремонтной гайки (гайка-футорка) | При срыве резьбы на приварном шпильке кронштейна кузова | Накручивается поверх поврежденной шпильки; доступное решение |

Восстановление приварных кронштейнов кузова: Оторванные или сгнившие кронштейны на днище (особенно под резонатором) требуют сварочных работ.

- Тщательно зачистите место установки кронштейна на кузове до чистого металла.

- Изготовьте новый кронштейн аналогичной формы и толщины металла (2-3 мм) или используйте ремонтный.

- Надежно приварите кронштейн к кузову, обеспечив правильную геометрию для крепления подвеса.

- Обработайте сварные швы и зону ремонта антикоррозийным составом и грунтом.

Сборка и контроль: После замены всех поврежденных элементов соберите крепления. Убедитесь, что резиновые подвесы не перекручены, а выхлопная система надежно зафиксирована без натяга. Обязательно проверьте зазор между элементами выхлопной системы (особенно глушителем) и кузовом/деталями подвески – он должен быть не менее 40-50 мм. Запустите двигатель, проверьте отсутствие дребезжания и стуков на разных режимах работы.

Список источников

При подготовке материалов использовались специализированные технические руководства, официальная документация производителя и профильные автомобильные издания. Акцент сделан на источники, содержащие конструктивные параметры и регламенты обслуживания.

Для верификации данных привлекались актуальные редакции руководств по ремонту ВАЗ, нормативная литература по системам выпуска отработавших газов и технические бюллетени. Отбор проводился по критериям соответствия модели и хронологической релевантности.

- Руководство по ремонту и эксплуатации ВАЗ-2108, 2109, 21099

- Каталог деталей и сборочных единиц ВАЗ-2108-21099 (группа "Система выпуска отработавших газов")

- ГОСТ Р 41.48-2004 "Единообразные предписания, касающихся сертификации транспортных средств в отношении шума выхлопных систем"

- Технический справочник "Конструкция и расчет автомобильных двигателей" (раздел "Выхлопные системы")

- Журнал "За рулём": архивные публикации по диагностике глушителей ВАЗ

- Методические рекомендации по сварке нержавеющих сталей (ремонт коллекторов)

- Протоколы испытаний ресурса компонентов выхлопной системы НТЦ АвтоВАЗ

- Сборник "Типовые неисправности автомобилей LADA Samara"