Задние тормозные барабаны - конструкция, типовые неполадки, подбор комплектующих

Статья обновлена: 01.03.2026

Задние барабанные тормоза остаются ключевым элементом тормозной системы многих современных автомобилей. Их надежность и эффективность напрямую влияют на безопасность вождения.

В статье подробно разберем устройство этого механизма, распространенные проблемы при эксплуатации и критерии выбора качественных комплектующих для замены.

Принцип работы тормозных барабанов и колодок

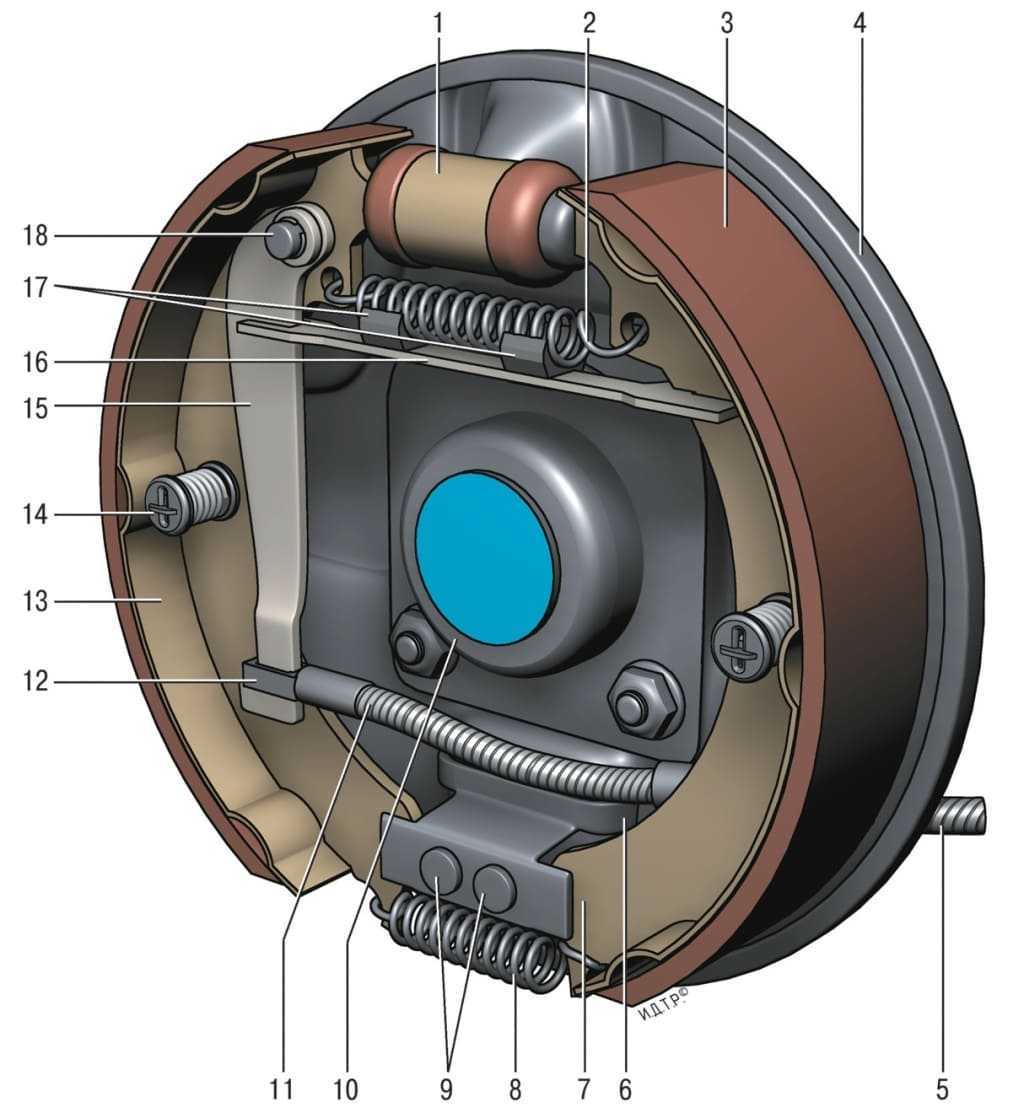

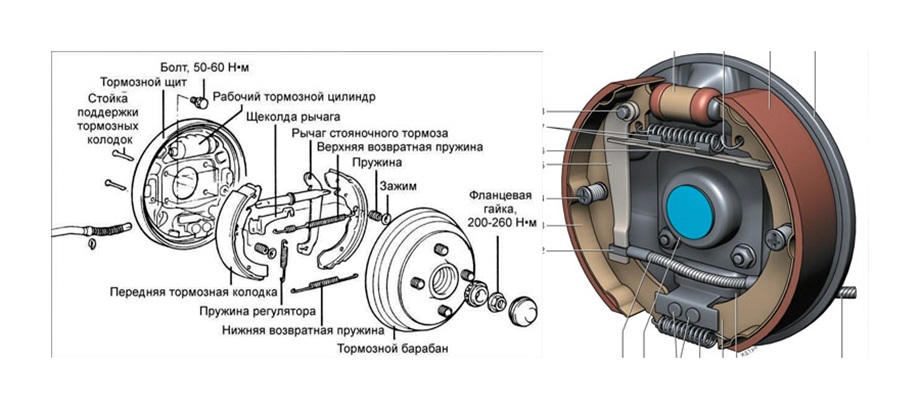

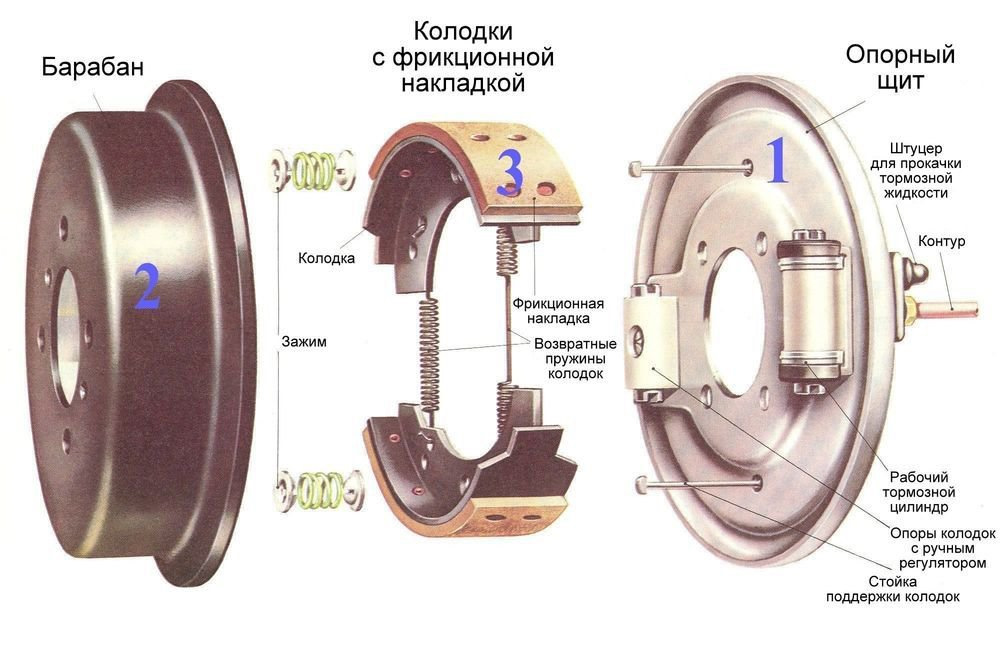

При нажатии на педаль тормоза гидравлическое давление от главного тормозного цилиндра передается по трубопроводам к колесным цилиндрам задней оси. Поршни внутри колесных цилиндров выдвигаются под давлением тормозной жидкости, воздействуя на верхние части тормозных колодок. Это заставляет колодки раздвигаться в противоположных направлениях, плотно прижимая фрикционные накладки к внутренней рабочей поверхности вращающегося барабана.

Сила трения между неподвижными колодками и вращающимся барабаном преобразует кинетическую энергию движения в тепловую энергию, замедляя колесо. После прекращения давления на педаль возвратные пружины стягивают колодки в исходное положение, обеспечивая зазор между фрикционными накладками и барабаном для свободного вращения колеса.

Ключевые особенности взаимодействия элементов

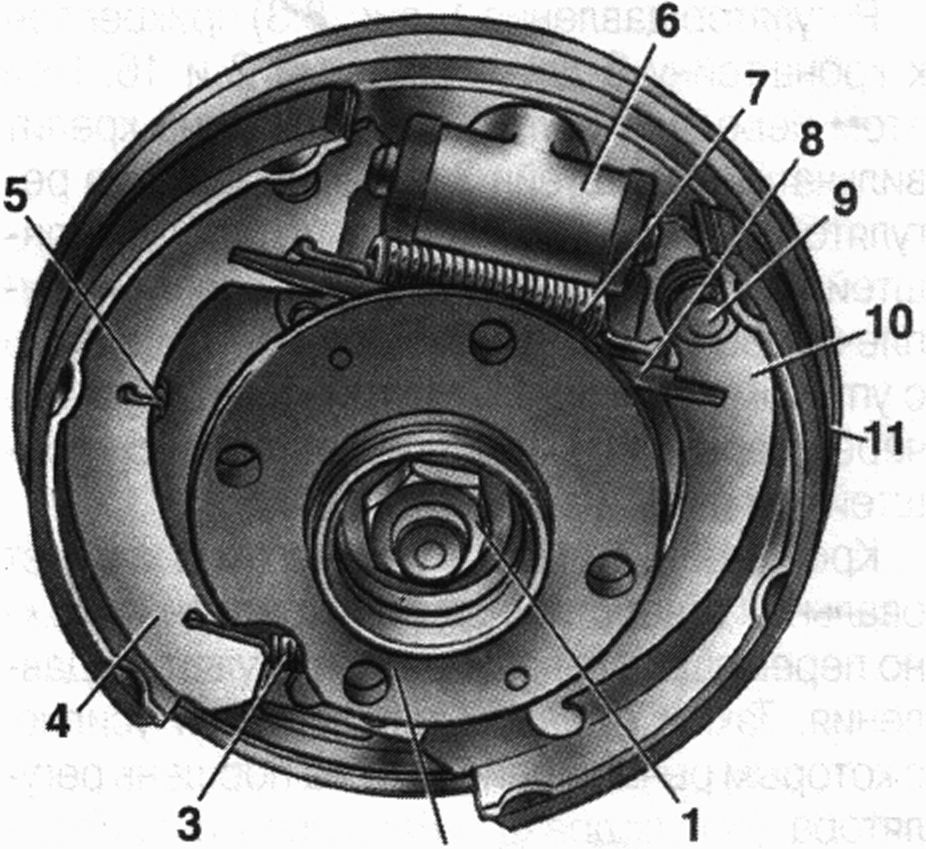

Конструкция включает важные компоненты, обеспечивающие эффективное торможение:

- Саморегулирующийся механизм – автоматически поддерживает оптимальный зазор между колодками и барабаном по мере износа накладок

- Стяжные пружины – гарантируют полный и мгновенный отвод колодок после прекращения торможения

- Фиксаторы колодок – предотвращают смещение элементов относительно рабочей поверхности

| Элемент | Функция | Результат некорректной работы |

|---|---|---|

| Фрикционные накладки | Создание сопротивления вращению | Увеличение тормозного пути, вибрации |

| Возвратные пружины | Отвод колодок от поверхности | Подтормаживание колес, перегрев |

| Регулятор зазора | Компенсация износа накладок | Снижение эффективности торможения |

Важно: Рабочая поверхность барабана должна оставаться идеально цилиндрической – биение или эллипсность приводят к пульсации педали и неравномерному износу колодок. Для равномерного распределения усилия колодки имеют криволинейную форму, точно соответствующую внутреннему диаметру барабана.

Типичные признаки износа барабанных тормозных систем

Снижение эффективности торможения проявляется удлинением тормозного пути. Автомобиль требует большего усилия на педали или не реагирует на слабое нажатие.

Появление посторонних звуков при торможении указывает на проблемы. Скрип, скрежет или металлический лязг возникают из-за контакта колодок с изношенными участками барабана.

- Увод автомобиля в сторону при торможении сигнализирует о неравномерном износе колодок или подклинивании механизмов на одном колесе

- Вибрация педали/кузова во время замедления появляется при деформации барабана или критическом износе его рабочей поверхности

- Заедание тормозов проявляется самопроизвольным подтормаживанием, нагревом колесных дисков и характерным запахом гари

- Увеличение хода педали требует периодической подкачки тормозов из-за чрезмерного износа фрикционных накладок

| Визуальные признаки | Тактильные признаки |

| Тормозная пыль на колесных дисках | Пульсация педали при плавном торможении |

| Масляные пятна внутри барабана | Затрудненный ручной прокрут колеса |

Повышенный износ стояночного тормоза - когда рычаг приходится поднимать выше обычного для фиксации автомобиля. Это свидетельствует о выработке колодок или ослаблении тяг.

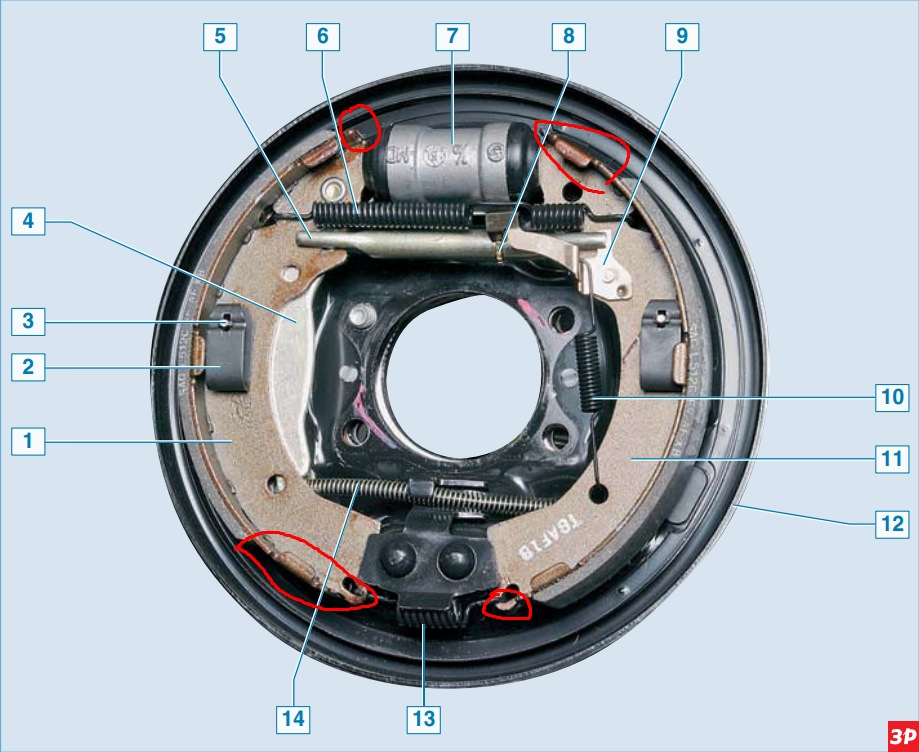

Диагностика закисания тормозного механизма

Закисание задних барабанных тормозов проявляется характерными симптомами: автомобиль при движении «тянет» в одну сторону, снижается динамика разгона, появляется запах гари или посторонний шум из колесной зоны. Наблюдается локальный перегрев ступицы и тормозного барабана, часто сопровождаемый сизым дымом при сильном заклинивании.

Дополнительным признаком служит повышенное усилие на педали тормоза и снижение эффективности торможения. При длительном игнорировании проблемы происходит ускоренный износ колодок и барабана, деформация элементов системы, а в критических случаях – обрыв тормозной пружины или разрушение колодки.

Методы выявления проблемы

- Визуальный осмотр:

- Проверка равномерности зазора между колодками и барабаном через технологическое окно

- Обнаружение коррозии на фрикционных накладках или рабочих поверхностях

- Контроль целостности возвратных пружин

- Механическая проверка:

- Ручное проворачивание колеса при вывешенной оси (сопротивление должно быть равномерным)

- Тест свободы движения механизма через регулировочное отверстие отвёрткой

- Контроль плавности хода троса ручника

| Симптом | Вероятная причина |

|---|---|

| Колесо проворачивается рывками | Деформация барабана или колодки |

| Посторонний скрежет при движении | Отслоение фрикционной накладки |

| Самопроизвольное подтормаживание | Корродированные направляющие колодок |

| Неполное растормаживание | Заклинивание распорного механизма |

Важно: При диагностике обязательно проверяйте состояние тросов ручного тормоза – их коррозия или перелом нитей внутри оплетки часто вызывает неравномерное срабатывание механизма. Используйте манометр для сравнения давления в тормозных контурах при выявлении асимметрии в работе колес.

Почему возникает вибрация при торможении барабанами

Вибрация при использовании задних барабанных тормозов часто возникает из-за неравномерного контакта колодок с рабочей поверхностью барабана. Это приводит к пульсирующему сопротивлению вращению колеса, которое передается на кузов и рулевую рейку.

Основные причины связаны с деформацией или износом компонентов, а также с проблемами установки. Игнорирование вибрации ускоряет износ тормозной системы и подвески, ухудшает управляемость.

Распространенные причины вибрации

- Деформация тормозного барабана (бьет барабан)

Причины: Перегрев от интенсивного торможения, резкое охлаждение водой, механические повреждения при эксплуатации. - Накопление грязи/коррозия на посадочном месте

Ржавчина или засохшая грязь между барабаном и ступицей нарушают соосность, вызывая биение. - Критический износ или замасливание накладок

Неравномерный износ колодок, попадание смазки из ступичного подшипника снижает трение на отдельных участках. - Проблемы с компонентами привода

Заклинивание троса ручника, подклинивание механизма разжимного кулачка или поршней рабочих цилиндров.

Как диагностировать проблему

- Проверьте люфт ступичного подшипника (качание колеса в вертикальной плоскости).

- Снимите барабан, очистите посадочную поверхность ступицы от ржавчины и грязи.

- Осмотрите колодки: трещины, масляные пятна, неравномерный износ (конусность, ступеньки).

- Проверьте легкость хода механизмов: отводные пружины, регулятор зазора, поршни цилиндров.

- Измерьте биение барабана микрометром после установки на ступицу (допуск обычно до 0.15 мм).

| Причина вибрации | Внешние признаки | Решение |

|---|---|---|

| Деформированный барабан | Синеватые пятна перегрева, видимая выработка | Проточка или замена |

| Загрязнение посадочной плоскости | Ржавчина/грязь на ступице и внутри барабана | Очистка металлической щеткой |

| Изношенные колодки | Толщина фрикциона менее 1.5 мм, сколы | Замена комплекта с притиркой |

| Заклинивание механизмов | Подклинивание при ручном перемещении колодок | Чистка, смазка шарниров, замена цилиндров |

Подтекание тормозной жидкости: поиск причин

Обнаружение подтеков тормозной жидкости в зоне задних барабанных тормозов требует немедленной диагностики. Утечка снижает эффективность торможения и может привести к полному отказу системы, создавая аварийную ситуацию. Жидкость обычно имеет маслянистую консистенцию и специфический запах, локализуясь на внутренней поверхности колесного диска, задней балке или элементах подвески.

Поиск источника выполняется последовательно: сначала визуальный осмотр без разборки, затем демонтаж барабанов для детальной проверки скрытых компонентов. Основное внимание уделяется герметичности соединений и целостности уплотнений рабочего контура.

Типичные причины утечки в барабанном механизме

| Место утечки | Характерные признаки |

|---|---|

| Колесный тормозной цилиндр |

|

| Тормозные шланги и трубки |

|

| Соединительные фитинги |

|

Критичные факторы риска: Использование некондиционной жидкости, вызывающей разбухание манжет, коррозия от дорожных реагентов, механические повреждения при обслуживании. Проверку усиливают многократным нажатием на педаль тормоза при снятом барабане для фиксации активной течи.

Заклинивание барабана - методы решения проблемы

Заклинивание заднего тормозного барабана возникает из-за коррозии, загрязнения, деформации компонентов или износа механизмов, что блокирует вращение колеса и приводит к перегреву, повышенному расходу топлива и ускоренному износу шин. Проблема требует немедленного устранения для восстановления безопасности и нормальной эксплуатации автомобиля.

Первым признаком служит характерный скрежет или гул при движении, повышенное усилие для трогания с места, неравномерный износ колодок и заметный нагрев колесного диска даже после короткой поездки. Игнорирование симптомов может вызвать разрушение ступичного подшипника или обрыв тормозных тяг.

Основные методы устранения неисправности

Для решения проблемы заклинивания последовательно выполняйте следующие действия:

- Механическая очистка: Снимите барабан, тщательно удалите ржавчину с посадочного пояска ступицы и внутренней поверхности барабана металлической щеткой. Очистите направляющие суппорта и регулировочный механизм от грязи и окислов.

- Проверка и замена пружин: Осмотрите стяжные и распорные пружины на предмет деформации или потери упругости. Ослабленные пружины не возвращают колодки в исходное положение, вызывая подклинивание.

- Регулировка привода: Отрегулируйте длину троса ручного тормоза согласно спецификации производителя. Проверьте свободу хода троса в оболочке – закисание требует замены.

- Восстановление подвижности механизма: Смажьте графитовой смазкой оси колодок, эксцентрики и точки контакта с поршнями колесных цилиндров. Избегайте попадания смазки на фрикционные поверхности.

- Диагностика колесных цилиндров: Убедитесь в отсутствии закисания поршней цилиндров. При наличии подтеков тормозной жидкости или невозможности сжатия поршней – замените цилиндры.

Критичные случаи, требующие замены компонентов:

- Деформация барабана (проверяется микрометром) – биение свыше 0.15 мм;

- Глубокие задиры на рабочей поверхности, превышающие допустимые пределы износа;

- Разрушение фрикционных накладок колодок или их отслоение от основы;

- Коррозия ступицы, препятствующая плотной посадке барабана.

Профилактические меры: Регулярно очищайте тормозной узел от грязи, обрабатывайте не фрикционные металлические поверхности антикоррозийным составом (например, медной смазкой), проверяйте работоспособность механизма самоподвода колодок и состояние защитных чехлов троса ручника каждые 15 000 км пробега.

Критерии выбора новых тормозных барабанов

Габаритные параметры должны строго соответствовать заводским спецификациям вашего авто: диаметр рабочей поверхности, ширина посадочного места и диаметр центров крепежных отверстий. Несовпадение даже на 1 мм вызовет вибрации, неравномерный износ колодок или полное несоответствие ступице.

Обращайте внимание на материал изготовления: чугун с высоким содержанием углерода (маркировка СЧ20-СЧ25) обеспечивает оптимальный теплоотвод и износостойкость. Недопустимы видимые раковины, пористость или следы грубой механической обработки на фрикционных поверхностях.

- Тип конструкции:

- Цельные литые – стандартное решение для большинства авто

- Вентилируемые (с ребрами охлаждения) – для коммерческого транспорта или эксплуатации в горной местности

- Защитные покрытия:

- Цинкование или фосфатирование – обязательны для предотвращения коррозии в солевой среде

- Окрашенные нерабочие поверхности – дополнительная защита от ржавчины

- Производитель:

- OEM-поставщики (TRW, ATE, Bosch) – гарантируют точные допуски

- Проверенные аналоги (LPR, ABS, JP Group) – оптимальное соотношение цена/качество

- Избегайте безымянных брендов без сертификации ISO/TS 16949

| Параметр | Критично | Проверка при покупке |

|---|---|---|

| Биение поверхности | Высокая | Макс. 0.15 мм (указано в паспорте) |

| Твердость чугуна | Высокая | HRC 50-60 (требует спец. оборудования) |

| Наличие балансировочных меток | Средняя | Визуальный осмотр кромки |

Обязательно сверяйте каталожные номера оригинальных запчастей через электронные базы (ETKA, TecDoc). При замене меняйте барабаны на обеих осях одновременно – установка деталей с разным износом провоцирует занос при торможении.

Как подбирать колодки для барабанной системы

Правильный выбор тормозных колодок для барабанной системы напрямую влияет на эффективность торможения и безопасность. Учитывайте спецификации производителя автомобиля, совместимость с тормозным барабаном и условия эксплуатации транспортного средства.

Несоответствие геометрии или характеристик фрикционного материала приводит к снижению тормозного усилия, перегреву, ускоренному износу компонентов и появлению посторонних шумов. Контролируйте состояние рабочих поверхностей барабана при замене колодок.

Ключевые параметры подбора

- Идентификация по автомобилю:

- Марка, модель, год выпуска

- Тип двигателя и VIN-код

- Оригинальный каталожный номер

- Геометрические параметры:

- Радиус и ширина колодки

- Конфигурация крепежных отверстий

- Угол охвата барабана

- Материал фрикционных накладок:

Тип материала Преимущества Недостатки Органический Тихая работа, бережное воздействие на барабан Средний ресурс, чувствительность к перегреву Полуметаллический Высокая термостойкость, стабильность Ускоренный износ барабана, возможный шум Керамический Максимальный ресурс, минимальная пыль Высокая стоимость, ограниченная доступность - Бренд и качество:

- OEM-производители (Bosch, TRW, Brembo)

- Проверенные аналоги с сертификатами ECE R90

- Избегайте безымянных изделий без маркировки

При установке новых колодок обязательна притирка в щадящем режиме первые 200-300 км без резких торможений. Регулярно проверяйте состояние механизма самоподвода и герметичность тормозных цилиндров.

Сравнение бюджетных и премиальных комплектующих

Ключевое отличие заключается в материалах изготовления: бюджетные тормозные барабаны часто производят из более дешевых сплавов чугуна с повышенным содержанием углерода, что снижает их термостойкость и долговечность. Премиальные аналоги используют высокопрочные композитные материалы с добавлением титана или керамических частиц, обеспечивающие стабильность характеристик при экстремальных температурах.

Технология производства также различается: экономичные варианты могут иметь неоднородную структуру металла, поверхностные дефекты и минимальную финишную обработку. Компоненты премиум-класса проходят многоступенчатый контроль качества, точную механическую обработку и балансировку, что исключает биение и преждевременный износ колодок.

Основные отличия в эксплуатации

| Критерий | Бюджетные комплектующие | Премиальные комплектующие |

|---|---|---|

| Ресурс | 40-60 тыс. км | 80-120 тыс. км |

| Термоустойчивость | Склонны к деформации при перегреве | Сохраняют геометрию даже при агрессивном торможении |

| Взаимодействие с колодками | Ускоренный износ фрикционных накладок | Равномерное прилегание, минимальный абразивный износ |

| Коррозионная стойкость | Требуют регулярной очистки от ржавчины | Защитное антикоррозийное покрытие |

Рекомендации по выбору: Для городской эксплуатации с умеренными нагрузками допустимы проверенные бюджетные бренды (например, ABS, Finwhale). При частых поездках в горной местности, перевозке грузов или использовании прицепа обязательны премиальные решения (TRW, Brembo, ATE). Всегда проверяйте:

- Наличие сертификатов соответствия

- Качество литья (отсутствие раковин и трещин)

- Точность посадочных диаметров

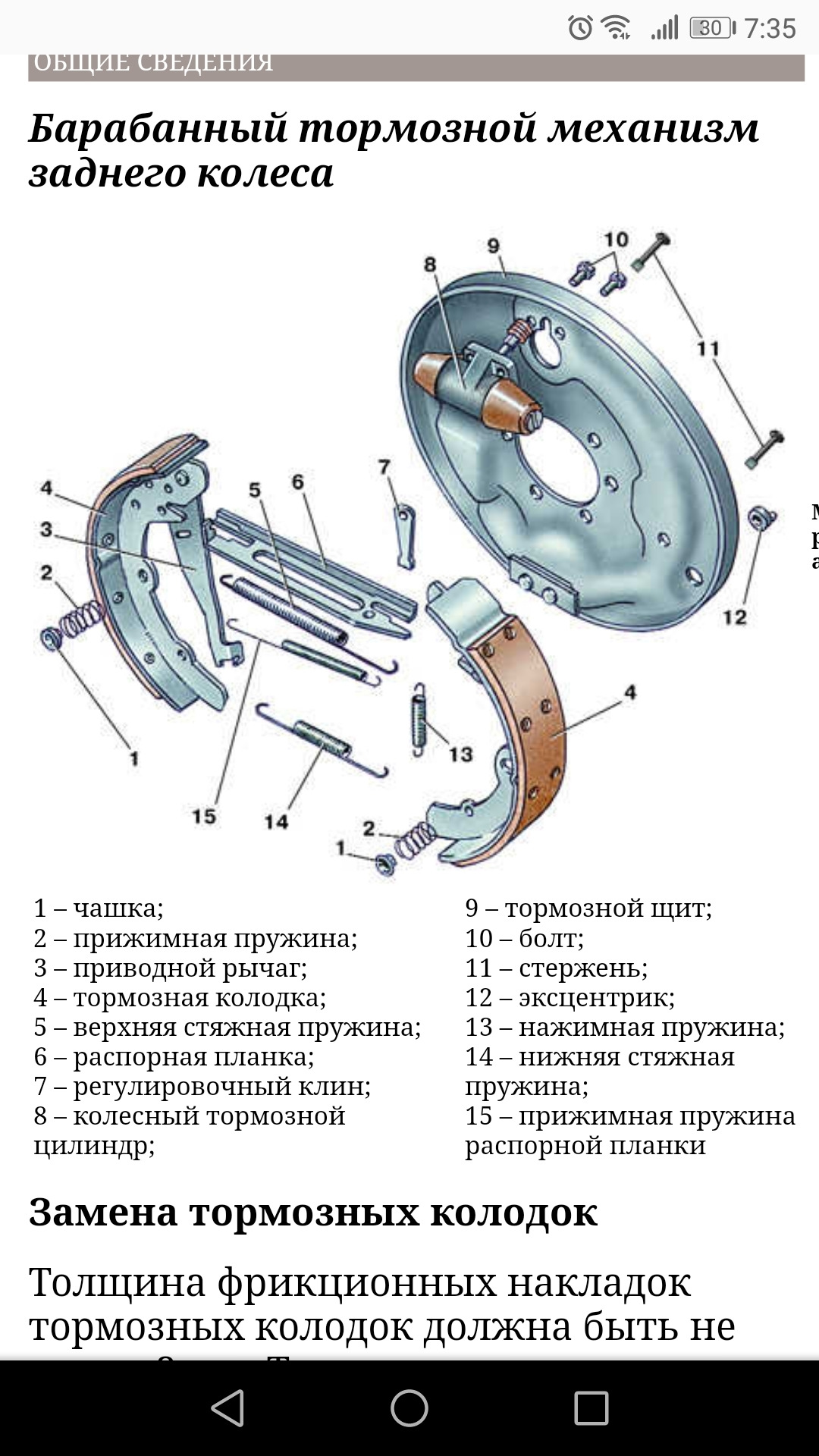

Правила замены пружин и регулировочных механизмов

Перед заменой пружин и регулировочных узлов демонтируйте тормозной барабан, предварительно ослабив ступичную гайку на поднятом и зафиксированном автомобиле. Тщательно очистите все компоненты от пыли и загрязнений специальным составом, исключив применение сжатого воздуха из-за риска вдыхания асбестовой пыли.

Используйте специальные клещи для съема пружин во избежание деформации и травм. Маркируйте или фотографируйте расположение всех элементов перед разборкой, так как ошибка при сборке приведет к некорректной работе тормозов. Проверьте посадочные места на барабане и скобе на предмет коррозии или механических повреждений.

Технологическая последовательность операций

- Демонтаж изношенных деталей:

- Снимите стяжные пружины колодок, придерживая их инструментом

- Отсоедините распорную планку и регулятор зазора

- Извлеките оси самоподвода и фиксирующие шплинты

- Установка новых компонентов:

- Нанесите высокотемпературную смазку на оси и точки трения

- Закрепите регулировочный механизм с обязательной заменой стопорных элементов

- Установите пружины строго по схеме производителя, проверив зацепление крюков

Контроль качества сборки:

- Проверьте параллельность установки колодок с помощью калибровочной линейки

- Убедитесь в свободном ходе регулировочного колеса без заеданий

- Прокрутите механизм вручную до контакта колодок с контрбарабаном

| Типовая ошибка | Последствия | Метод профилактики |

|---|---|---|

| Перепутаны местами пружины | Неравномерный износ колодок, вибрация | Использование пружин с цветной маркировкой |

| Отсутствие смазки на осях | Залипание механизма, снижение эффективности торможения | Применение термостойкой пасты Molykote CU-7439 |

| Неправильная фиксация шплинтов | Разборка механизма при эксплуатации | Обжим шплинтов плоскогубцами с проверкой натяжения |

Финишные операции: После монтажа барабана выполните 5-7 циклов торможения на стоящем автомобиле для самоподвода колодок. Проверьте свободное вращение колеса без касания колодок – допустимый зазор составляет 0.2-0.4 мм по всей поверхности. Обязательно проведите дорожное тестирование на малой скорости перед эксплуатацией.

Особенности обкатки новых барабанных тормозов

Правильная обкатка новых тормозных барабанов и колодок критически важна для их долговечности и эффективной работы. В течение первых 200-300 км пробега избегайте резких торможений, экстренных остановок и длительного удержания педали тормоза под нагрузкой (например, при движении под уклон).

Оптимальным считается плавное, постепенное торможение с умеренным усилием на педали. Это позволяет равномерно притереть рабочие поверхности колодок к барабану, создавая оптимальный контактный слой без перегрева и локальных перекосов. Игнорирование этого этапа часто приводит к снижению тормозного усилия, вибрациям и преждевременному износу.

Ключевые правила обкатки:

- Первые 100 км: Используйте тормоза минимально, скорость не выше 70 км/ч. Тормозите заранее, снижая усилие перед полной остановкой.

- 100-300 км: Выполните 5-8 плавных торможений со скорости 60 км/ч до 20 км/ч с интервалом в 1-2 минуты для охлаждения.

- После обкатки: Проверьте затяжку всех крепежей и отсутствие подтеков тормозной жидкости.

| Параметр | Норма при обкатке | Нарушение |

|---|---|---|

| Температура барабана | Менее 120°C | Запах гари, дым |

| Усилие на педали | Плавное, без рывков | Провалы или жесткость |

Важно: При замене только колодок или только барабана обкатка обязательна, так как новые детали требуют адаптации к старым поверхностям. Использование комплектующих от одного производителя сокращает период приработки.

Список источников

При подготовке материала использовались специализированные технические руководства, профильные автомобильные издания и данные производителей компонентов тормозных систем. Основное внимание уделялось актуальным инженерным решениям и распространенным проблемам эксплуатации.

Для обеспечения достоверности информации были проанализированы современные сервисные мануалы ведущих автоконцернов, отраслевые стандарты безопасности, а также практические рекомендации экспертов по обслуживанию ходовой части. Особый акцент сделан на диагностике неисправностей и критериях выбора комплектующих.

- Техническая документация производителей тормозных систем (TRW, Bosch, Brembo)

- Сервисные руководства по ремонту конкретных моделей авто (Haynes, Autodata)

- Учебные пособия по устройству автомобиля (ГОУ УМЦ ЖДТ, издательства "Академия")

- Отраслевые стандарты ГОСТ Р 41.13-Н и ECE R90

- Профильные автомобильные издания ("За рулём", "Авторевю", "ABW.BY")

- Технические бюллетени SAE International

- Материалы отраслевых конференций по безопасности тормозных систем

- Каталоги и технические спецификации дистрибьюторов автозапчастей