Задний мост автомобиля - строение и задачи

Статья обновлена: 28.02.2026

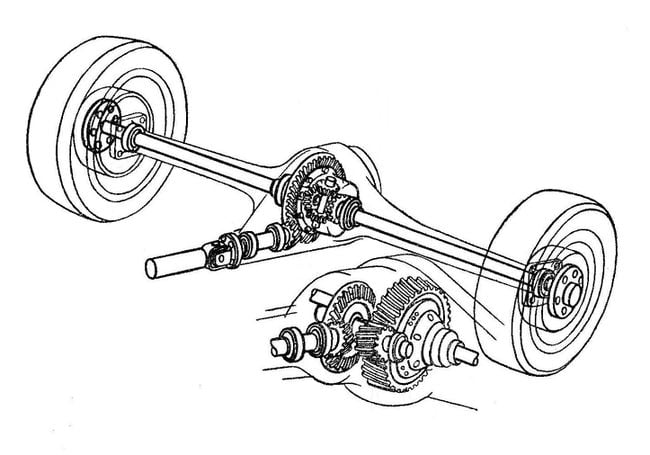

Задний мост является ключевым элементом трансмиссии большинства транспортных средств с задним или полным приводом. Его конструкция напрямую влияет на надежность, управляемость и грузоподъемность автомобиля.

В данной статье подробно рассмотрены функциональное назначение, типовая конструкция и принципы работы этого агрегата. Разберем составные компоненты: главную передачу, дифференциал, полуоси и картер, а также их взаимодействие при передаче крутящего момента от коробки передач к ведущим колесам.

Главная передача: трансформация крутящего момента

Основное назначение главной передачи заключается в увеличении крутящего момента, поступающего от коробки передач (или раздаточной коробки), и передаче его под углом 90 градусов на полуоси ведущих колес. Это преобразование необходимо, так как карданный вал, передающий вращение от коробки передач к заднему мосту, обычно расположен вдоль оси автомобиля, а колеса вращаются в поперечной плоскости.

Увеличение крутящего момента достигается за счет постоянного передаточного числа, которое является ключевой характеристикой главной передачи. Это число показывает соотношение между числом зубьев ведомой (большой) шестерни и ведущей (малой) шестерни. Чем выше передаточное число, тем значительнее увеличивается крутящий момент, но одновременно снижается максимальная скорость вращения колес.

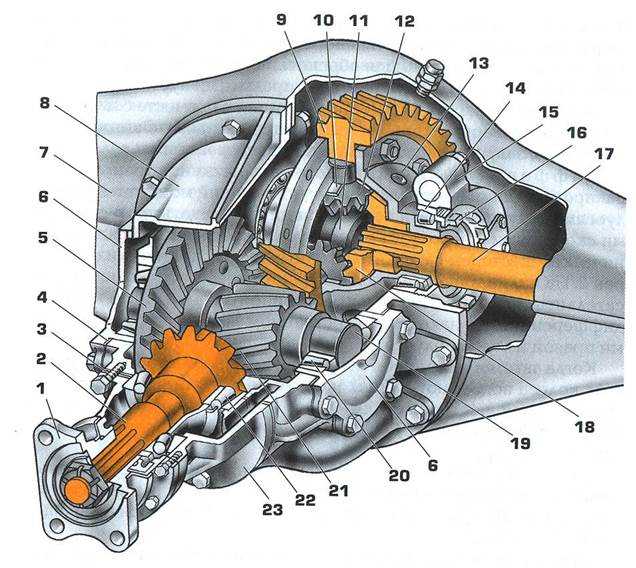

Принцип работы и конструкция

Конструктивно главная передача чаще всего представляет собой пару конических шестерён со спиральными зубьями (гипоидная передача). Ведущая шестерня малого диаметра соединена с фланцем карданного вала. Ведомая шестерня большого диаметра жестко закреплена на коробке дифференциала.

Гипоидное зацепление обладает важными преимуществами:

- Смещение оси ведущей шестерни вниз относительно оси ведомой, что позволяет опустить карданный вал и снизить высоту тоннеля в салоне автомобиля.

- Плавность и бесшумность работы благодаря большому пятну контакта зубьев и их специфическому скольжению.

- Повышенная прочность и нагрузочная способность.

Передаточное число главной передачи (iгп) является фиксированным и подбирается конструкторами исходя из характеристик двигателя, размеров колес, массы автомобиля и его целевого назначения.

Значение передаточного числа

Выбор оптимального передаточного числа главной передачи – это поиск баланса между динамикой разгона и максимальной скоростью:

- Высокое передаточное число (например, 4.1:1):

- Обеспечивает большее увеличение крутящего момента.

- Улучшает динамику разгона и тяговые характеристики автомобиля.

- Позволяет эффективнее преодолевать подъемы и буксировать грузы.

- Приводит к более высоким оборотам двигателя на той же скорости движения, что может увеличить расход топлива и шумность.

- Снижает теоретическую максимальную скорость.

- Низкое передаточное число (например, 3.1:1):

- Дает меньшее увеличение крутящего момента.

- Уменьшает динамику разгона.

- Позволяет двигателю работать на более низких оборотах при крейсерской скорости.

- Способствует снижению расхода топлива и шума на трассе.

- Позволяет достичь более высокой максимальной скорости.

| Тип автомобиля | Пример передаточного числа главной передачи (iгп) | Основной акцент |

|---|---|---|

| Грузовые автомобили, внедорожники | 4.3:1 - 6.5:1 | Максимальное увеличение крутящего момента, тяговитость |

| Легковые автомобили (динамичные) | 3.7:1 - 4.3:1 | Улучшенная динамика разгона |

| Легковые автомобили (экономичные) | 2.8:1 - 3.5:1 | Топливная экономичность на высоких скоростях |

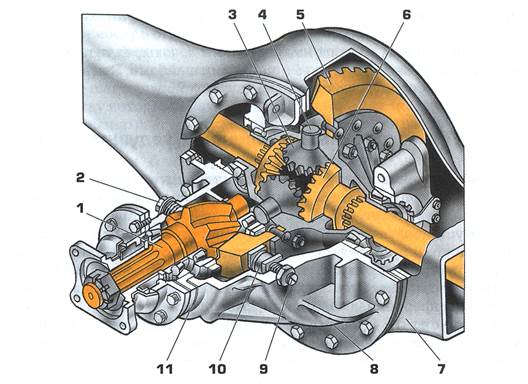

Дифференциал: распределение мощности между колесами

Дифференциал – ключевой узел заднего моста, обеспечивающий разную угловую скорость вращения ведущих колёс при поворотах или неровностях дороги. Он компенсирует разницу в пути, проходимом колёсами одной оси, предотвращая проскальзывание и снижая нагрузку на шины и трансмиссию. Без дифференциала управляемость автомобиля резко ухудшилась бы, а износ элементов критически возрос.

Конструктивно дифференциал основан на планетарном механизме. Основные компоненты включают корпус (часто связанный с ведомой шестернёй главной передачи), сателлиты на оси, а также полуосевые шестерни, соединённые с приводными валами колёс. Передаваемый от двигателя крутящий момент распределяется через сателлиты между полуосями, позволяя им вращаться независимо.

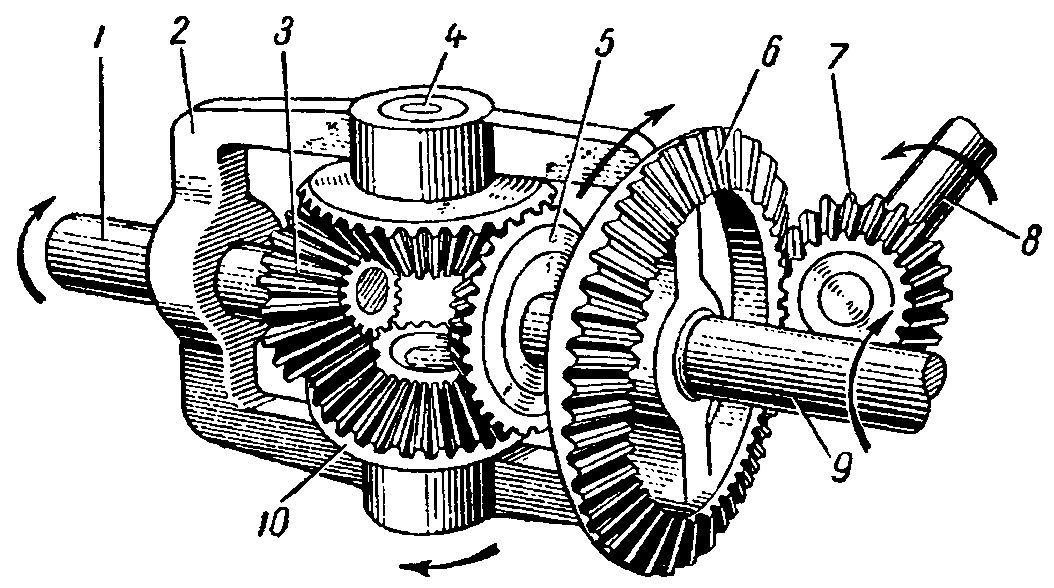

Принцип работы и особенности

При прямолинейном движении по ровной поверхности колёса встречают одинаковое сопротивление. Сателлиты не вращаются вокруг своей оси, а передают равный момент на оба колеса, работая как единый блок. В повороте внутреннее колесо замедляется, увеличивая сопротивление. Сателлиты начинают вращаться, перераспределяя мощность на внешнее колесо, которое движется по большему радиусу и должно вращаться быстрее.

Ключевая особенность классического конического дифференциала – пропорциональность распределения момента: сумма моментов на колёсах всегда равна моменту на корпусе, но соотношение может меняться от 50:50 до 0:100 (при вывешивании одного колеса). Это вызывает главный недостаток – пробуксовку: если одно колесо теряет сцепление (лёд, грязь), почти вся мощность уходит на него, а второе останавливается.

Типы дифференциалов

Для борьбы с пробуксовкой разработаны модификации:

- Самоблокирующиеся (LSD): Добавляют пакет фрикционов или вязкостную муфту, частично ограничивающие разницу скоростей колёс.

- Кулачковые/червячные: Автоматически блокируются при резком разгоне или пробуксовке за счёт особой формы шестерён.

- Электронно-управляемые: Используют датчики и фрикционную муфту, управляемую ЭБУ для точного контроля блокировки.

- Торсен (Torsen): Работает на основе червячных передач, перераспределяет момент в пользу колеса с лучшим сцеплением без полной блокировки.

Распределение мощности

В стандартных условиях дифференциал передаёт на каждое колесо ~50% момента. При возникновении разницы в сцеплении:

- Колесо с меньшим сопротивлением ускоряется.

- Сателлиты вращаются, перенаправляя момент на отстающее колесо.

- Мощность "следует" по пути наименьшего сопротивления, что может привести к остановке автомобиля при сильной пробуксовке одного колеса.

| Ситуация | Распределение момента | Результат |

|---|---|---|

| Прямолинейное движение | 50:50 | Равномерная тяга |

| Плавный поворот | ~45:55 – ~40:60 | Стабильное прохождение дуги |

| Вывешивание одного колеса | 0:100 | Потеря подвижности (без блокировки) |

Дифференциал обеспечивает плавность хода и сохранность трансмиссии в повседневной эксплуатации, но требует применения блокировок или систем контроля тяги (ESP, TCS) для преодоления сложных участков бездорожья или на скользком покрытии.

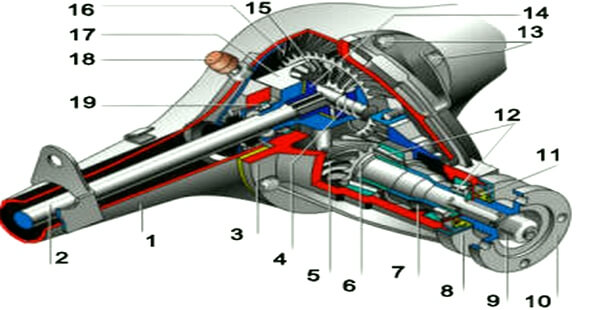

Полуоси: передача вращения на ведущие колеса

Полуоси представляют собой ключевые элементы трансмиссии, непосредственно связывающие дифференциал заднего моста с ведущими колесами автомобиля. Их основная задача заключается в передаче крутящего момента от шестерен главной пары и дифференциала к ступицам колес, обеспечивая их вращение. По сути, полуоси являются конечным звеном в цепи передачи мощности от двигателя к дороге.

Конструктивно полуоси представляют собой прочные металлические валы, рассчитанные на значительные нагрузки кручения и изгиба. Существует два основных типа полуосей: полностью разгруженные и полуразгруженные. Выбор типа зависит от конструкции подвески и способа восприятия нагрузок (веса автомобиля, боковых сил). На внутреннем конце полуось имеет шлицы или фланец для соединения с полуосевой шестерней дифференциала.

Типы полуосей и их особенности

Конструкция полуоси напрямую влияет на то, какие виды нагрузок она воспринимает помимо крутящего момента:

| Тип полуоси | Конструкция | Воспринимаемые нагрузки | Типичное применение |

|---|---|---|---|

| Полностью разгруженная | Колесная ступица установлена на двух подшипниках, расположенных на кожухе полуоси или балке моста. Полуось соединяется со ступицей через фланец или шлицы. | Только крутящий момент. Вес автомобиля и боковые силы воспринимаются подшипниками ступицы и балкой моста. | Мосты грузовых автомобилей, тяжелых внедорожников, некоторых заднеприводных легковых автомобилей (часто с независимой подвеской). |

| Полуразгруженная | Колесная ступица установлена непосредственно на коническом роликовом подшипнике, смонтированном на конце полуоси. Полуось фиксируется гайкой. | Крутящий момент + изгибающие моменты (от веса автомобиля и боковых сил). Полуось работает как консольная балка. | Задние мосты многих классических заднеприводных легковых автомобилей (Жигули, Волга, Москвич, старые иномарки). |

Наружный конец полуоси жестко соединен со ступицей ведущего колеса. Соединение может осуществляться:

- Через фланец на конце полуоси, который болтами притягивается к фланцу ступицы.

- С помощью шлицевого соединения, где шлицы полуоси входят в зацепление со шлицами ступицы, а фиксация осуществляется гайкой большого диаметра, затягиваемой на резьбовом конце полуоси.

Прочность, точность изготовления и надежность полуосей критически важны для безопасности и долговечности автомобиля, так как они работают в условиях постоянных знакопеременных нагрузок.

Кожух заднего моста: защита и несущая функция

Кожух заднего моста, также называемый картером, представляет собой жёсткую цельнометаллическую конструкцию, чаще всего литую или штампованно-сварную. Его основное предназначение – служить герметичным резервуаром для размещения и защиты сложных узлов трансмиссии: главной передачи, дифференциала и полуосей. Без этого корпуса чувствительные к загрязнениям и ударным воздействиям механизмы быстро вышли бы из строя.

Помимо защитной функции, кожух является ключевым несущим элементом конструкции задней подвески. Он выполняет роль силовой базы, к которой напрямую или через специальные кронштейны крепятся:

- Реактивные штанги (продольные или поперечные)

- Пружины подвески или рессоры

- Амортизаторы

- Тормозные механизмы

- Опоры стабилизатора поперечной устойчивости

Конструктивные особенности и требования

Конструкция кожуха должна обеспечивать:

- Высокую прочность и жёсткость для восприятия крутящего момента от двигателя, сил тяги, торможения, боковых нагрузок в поворотах и веса автомобиля.

- Идеальную герметичность для удержания трансмиссионного масла и предотвращения попадания внутрь воды, грязи и абразивных частиц. Достигается использованием прокладок, сальников и герметиков.

- Точность посадочных мест для подшипников главной передачи и дифференциала, критичную для правильного зацепления шестерён и долговечности узла.

- Надёжные фланцы для крепления полуосей и тормозных щитов.

- Достаточные рёбра жёсткости для противодействия деформациям без чрезмерного увеличения массы.

Повреждения кожуха (вмятины, трещины, нарушение герметичности) напрямую угрожают целостности и работоспособности всего заднего моста, требуя немедленного ремонта или замены.

Редуктор заднего моста: силовой узел трансмиссии

Редуктор заднего моста (главная передача) служит для постоянного увеличения крутящего момента и снижения частоты вращения, передаваемых от карданного вала к ведущим колёсам. Он обеспечивает преобразование направления потока мощности под прямым углом к оси автомобиля. Этот узел работает в условиях постоянных высоких нагрузок и требует точной сборки.

Конструктивно редуктор объединяет ведущую (малую) и ведомую (большую) конические шестерни со спиральными зубьями, обеспечивающие плавность и бесшумность зацепления. Ведущая шестерня жёстко связана с карданным валом, а ведомая крепится к коробке дифференциала. Подшипники качения (обычно роликовые конические) фиксируют положение валов, воспринимая радиальные и осевые усилия.

Ключевые функции и особенности

Основные задачи редуктора:

- Трансформация крутящего момента в соответствии с передаточным числом (обычно от 3.5:1 до 5.5:1 для легковых авто)

- Изменение плоскости вращения на 90° для передачи усилия на полуоси

- Обеспечение минимального зазора в зацеплении шестерён (< 0.1 мм) для предотвращения ударов и износа

Эксплуатационные требования:

- Высокая износостойкость зубчатых пар (изготовление из легированных сталей с цементацией)

- Термостабильность смазочного материала (специальное трансмиссионное масло GL-5)

- Герметичность узла (сальники, уплотнительные прокладки)

| Параметр | Значение |

|---|---|

| Тип зацепления | Гипоидное (со смещением оси ведущей шестерни) |

| Преимущества гипоидной передачи | Плавность хода, повышенная нагрузочная способность, снижение центра масс |

| Регулировки при сборке | Предварительный натяг подшипников, боковой зазор шестерён |

Люфт ведомой шестерни контролируется набором регулировочных шайб или прокладок. Неправильная настройка вызывает характерный вой на разгоне или торможении. Замена масла в редукторе проводится строго по регламенту производителя для предотвращения задиров на рабочих поверхностях.

Сателлиты дифференциала: планетарный принцип работы

Сателлиты – конические шестерни, установленные на крестовине внутри корпуса дифференциала. Они свободно вращаются на осях и находятся в постоянном зацеплении с двумя полуосевыми шестернями, соединенными с приводными валами колес. Эта компоновка образует планетарную передачу, где сателлиты играют роль "планет", перемещающихся вокруг "солнц" (полуосевых шестерен).

При прямолинейном движении автомобиля крутящий момент от корпуса дифференциала через крестовину передается сателлитам. Так как сопротивление вращению колес одинаково, сателлиты не вращаются вокруг своих осей, а работают как единый блок, равномерно распределяя усилие на обе полуосевые шестерни. Колеса вращаются с одинаковой скоростью, сохраняя синхронность.

Принцип работы в поворотах

При изменении траектории движения (входе в поворот) внешнее колесо проходит больший путь, чем внутреннее. Сателлиты обеспечивают разную скорость вращения полуосей:

- Нагруженное колесо (внутреннее): Встречает большее сопротивление, замедляя свою полуосевую шестерню.

- Разгруженное колесо (внешнее): Вращается легче, его полуосевая шестерня ускоряется.

Разница в нагрузке заставляет сателлиты вращаться вокруг своих осей на крестовине, перекатываясь между полуосевыми шестернями. Это позволяет одной шестерне обгонять корпус дифференциала, а другой – отставать, сохраняя передачу крутящего момента на оба колеса без проскальзывания.

| Режим движения | Действие сателлитов | Результат |

|---|---|---|

| Прямолинейное | Блокировка вращения на осях | Равные скорости колес |

| Поворот | Вращение вокруг осей крестовины | Автоматическая разница скоростей колес |

Четырехсателлитные системы для внедорожников

Четырехсателлитная система дифференциала представляет собой усиленную конструкцию, устанавливаемую в задние мосты внедорожников. В отличие от стандартных двухсателлитных решений, здесь используются четыре сателлита, закрепленные на крестовине. Такая компоновка обеспечивает повышенную площадь контакта зубьев шестерен при передаче крутящего момента от корпуса дифференциала к полуосям.

Конструкция специально разработана для экстремальных условий эксплуатации: при преодолении бездорожья, глубокой грязи или крутых подъемов. Четыре сателлита равномерно распределяют нагрузку между полуосевыми шестернями, снижая точечное давление на зубья. Это предотвращает деформацию и поломку элементов при резких ударных нагрузках или пробуксовке колес.

Ключевые особенности и преимущества

- Повышенная прочность: Крестообразное расположение сателлитов воспринимает крутящий момент симметрично, исключая перекосы и снижая пиковые напряжения на 30-40% по сравнению с двухсателлитными аналогами.

- Устойчивость к перегрузкам: Удвоенное количество точек зацепления позволяет системе выдерживать экстремальные нагрузки при вывешивании колес или резком старте с пробуксовкой.

- Совместимость с блокировками: Конструкция оптимальна для интеграции принудительных блокировок дифференциала (пневматических или электромеханических), обеспечивая жесткое соединение полуосей без риска повреждения сателлитов.

- Снижение износа: Равномерное распределение нагрузки минимизирует локальный износ зубьев шестерен, увеличивая ресурс узла на 20-25% даже при активной эксплуатации в грязевой среде.

| Параметр | 2-сателлитная система | 4-сателлитная система |

|---|---|---|

| Макс. нагрузка при вывешивании | Ограниченная (риск деформации) | До 70% выше |

| Распределение усилия | 2 точки контакта | 4 точки контакта |

| Применение | Городские SUV | Внедорожники с понижающей передачей |

Эффективность системы особенно проявляется при работе в сочетании с межколесными блокировками, где четыре сателлита гарантируют мгновенную фиксацию полуосей без проскальзывания. Технология применяется в мостах Toyota Land Cruiser, Jeep Wrangler Rubicon и других внедорожников, рассчитанных на преодоление сложных препятствий.

Зубчатое зацепление главной пары

Главная пара представляет собой конические шестерни со спиральными зубьями: ведущую (малую) шестерню, жестко связанную с карданным валом, и ведомую (большую) шестерню, закрепленную на коробке дифференциала. Зубчатое зацепление обеспечивает передачу крутящего момента под углом 90° и значительное увеличение вращающего усилия.

Спиральная форма зубьев снижает шумность работы и повышает плавность передачи мощности по сравнению с прямозубыми аналогами. Точность изготовления и регулировки зацепления критична для долговечности узла: неправильный монтаж или износ вызывают вибрации, гул и преждевременное разрушение зубьев.

Ключевые параметры и особенности

Основные характеристики зацепления определяются тремя факторами:

- Передаточное число – соотношение зубьев ведомой и ведущей шестерни (например, 3.9:1)

- Боковой зазор – регулируемое расстояние между зубьями (0.08-0.15 мм)

- Пятно контакта – зона соприкосновения зубьев, контролируемая при сборке

| Параметр | Оптимальное значение | Последствия отклонения |

|---|---|---|

| Боковой зазор | 0.10-0.13 мм | Шум при перегрузках или ускоренный износ |

| Расположение пятна контакта | Середина профиля зуба | Локальный перегрев и выкрашивание металла |

Регулировка осуществляется через набор шайб под фланцем ведущей шестерни и гаек смещения корпуса дифференциала. Для сохранения свойств зацепления применяется специальная гипоидная смазка, содержащая противозадирные присадки.

Конические шестерни в заднем мосту

Конические шестерни являются ключевым элементом главной передачи заднего моста, обеспечивая передачу крутящего момента под прямым углом от карданного вала к полуосям колес. Их коническая форма позволяет эффективно менять направление вращения на 90 градусов при минимальных потерях энергии.

Шестерни работают в паре: ведущая (малая коническая шестерня) соединена с карданным валом, а ведомая (большая коническая шестерня) крепится к дифференциалу. Точность зацепления зубьев критична для долговечности и бесшумности работы, регулируется специальными прокладками и винтами.

Функции и особенности

Основные задачи конических шестерен:

- Изменение направления крутящего момента

- Снижение частоты вращения с увеличением тягового усилия

- Обеспечение плавного зацепления под нагрузкой

Материалы изготовления – высоколегированные стали с цементацией поверхности. После термообработки зубья подвергаются шлифовке для снижения шумности.

| Параметр | Ведущая шестерня | Ведомая шестерня |

|---|---|---|

| Количество зубьев | 6-12 | 35-45 |

| Тип зацепления | Гипоидное (со смещением оси) | |

| Ресурс | 120-250 тыс. км при правильной регулировке | |

Гипоидное зацепление снижает нагрузку на зубья и шумность по сравнению с прямым коническим, но требует специальных марок трансмиссионного масла с противозадирными присадками.

Гипоидная передача: особенности и преимущества

Гипоидная передача представляет собой разновидность конической зубчатой передачи, где оси ведущей и ведомой шестерен не пересекаются, а смещены относительно друг друга на определенное расстояние. Это смещение, называемое гипоидным смещением, является ключевой конструктивной особенностью, отличающей её от классической конической передачи со скрещивающимися осями.

Такое расположение позволяет ведущей шестерне (гипоидной) располагаться ниже оси ведомой шестерни (большой конической шестерни главной передачи), что напрямую влияет на компоновку автомобиля. Ведущий вал карданной передачи получает возможность проходить под салоном или кузовом на меньшей высоте, освобождая пространство для пассажиров или других агрегатов.

Ключевые особенности и выгоды

Основные конструктивные и функциональные отличия:

- Перекос осей: Оси зубчатых колес скрещиваются, а не пересекаются (как в спирально-конической передаче).

- Форма зубьев: Зубья имеют сложную гиперболоидную форму, обеспечивающую плавное и многопарное зацепление.

- Направление вращения: Ведущая шестерня обычно расположена ниже ведомой и может вращаться как в ту же, так и в противоположную сторону относительно ведомой (в зависимости от смещения).

Преимущества гипоидной передачи:

- Повышенная нагрузочная способность: Одновременное зацепление большего числа зубьев и увеличенная площадь контакта позволяют передавать больший крутящий момент при тех же габаритах по сравнению с конической передачей.

- Плавность и бесшумность работы: Специальный профиль зубьев и их скольжение при зацеплении обеспечивают тихую работу даже на высоких скоростях вращения.

- Оптимизация компоновки: Смещение ведущей шестерни вниз дает выигрыш в пространстве для размещения карданного вала и элементов подвески, снижая высоту тоннеля в салоне.

- Снижение центра тяжести: Более низкое расположение карданного вала способствует незначительному снижению центра тяжести автомобиля.

Особенности эксплуатации:

| Требования к смазке | Необходимо применение специальных гипоидных масел с противозадирными присадками (EP - Extreme Pressure) из-за высоких контактных напряжений и проскальзывания зубьев. |

| Точность изготовления | Высокие требования к точности обработки зубьев и сборки. Неправильная регулировка зацепления приводит к шуму и быстрому износу. |

| Осевые нагрузки | Создает значительные осевые усилия на подшипники валов, требующие их усиленной конструкции. |

Благодаря сочетанию высокой прочности, плавности хода и компоновочных преимуществ, гипоидная передача стала наиболее распространенным типом главной передачи в заднеприводных и полноприводных легковых автомобилях и легких грузовиках.

Фланцы крепления полуосей

Фланцы представляют собой металлические диски, жёстко закреплённые на внешних концах полуосей заднего моста. Они служат интерфейсом для передачи крутящего момента от полуоси к ступице колеса через болтовое соединение. Конструктивно фланец интегрируется с полуосью методом ковки, сварки или фиксируется шлицевым соединением, обеспечивая неразъёмный узел.

Геометрия фланца строго стандартизирована под параметры колесных болтов (или шпилек) и ступицы конкретного автомобиля. Точность изготовления посадочных отверстий и центрирующего пояса критична для балансировки колеса и предотвращения вибраций. Герметичность соединения обеспечивается уплотнительными прокладками или фторопластовыми кольцами, защищающими шлицы от коррозии и загрязнений.

Ключевые особенности и требования

Основные эксплуатационные характеристики фланцев включают:

- Прочность на срез и кручение – материал (обычно легированная сталь) выдерживает пиковые нагрузки при разгоне/торможении

- Жёсткость конструкции – минимальное радиальное биение (<0.05 мм) для сохранения балансировки

- Коррозионная стойкость – цинкование или кадмирование поверхности

Типы крепления колес к фланцу:

| Болтовое | Резьбовые отверстия во фланце + гайки |

| Шпилечное | Приваренные шпильки + гайки |

Деформация фланца или срыв резьбы приводит к люфту колеса, биению руля и ускоренному износу подшипников. При замене обязательна калибровка момента затяжки болтов динамометрическим ключом согласно спецификации производителя (обычно 90-120 Н·м).

Подшипники дифференциала: обеспечение вращения

Подшипники дифференциала выполняют критически важную функцию поддержки и центрирования корпуса дифференциала внутри картера заднего моста. Они воспринимают значительные радиальные и осевые нагрузки, возникающие при передаче крутящего момента от карданного вала к полуосям во время движения автомобиля.

Качественная работа этих подшипников обеспечивает плавное вращение сателлитов и шестерен дифференциала без биений или заклинивания. Неисправности подшипников приводят к характерному вою или гулу при движении, вибрациям, ускоренному износу зубчатых зацеплений и возможному разрушению узла.

Ключевые особенности и требования

Для надежной работы подшипники дифференциала должны соответствовать строгим требованиям:

- Тип конструкции: Применяются конические роликовые подшипники, оптимально воспринимающие комбинированные нагрузки

- Точность регулировки: Обязательна правильная установка преднатяга через регулировочные гайки или прокладки

- Смазка: Работают в масляной ванне трансмиссионного масла, требующего регулярной замены

- Материалы: Изготавливаются из высокопрочных легированных сталей с упрочнением дорожек качения

| Параметр | Значение |

|---|---|

| Типовая нагрузка | До 15 кН (радиальная) |

| Рабочая температура | +90°C...+130°C |

| Ресурс | 150-300 тыс. км (при правильном обслуживании) |

Регулировка зазора выполняется при сборке моста с помощью комплекта металлических прокладок разной толщины или регулировочных гаек. Неверная настройка приводит к перегреву (при избыточном натяге) или ударным нагрузкам (при увеличенном зазоре).

При замене подшипников обязательна установка нового комплекта (оба подшипника и опорные чашки) с последующей проверкой пятна контакта шестерен главной передачи. Использование неоригинальных комплектующих низкого качества существенно снижает ресурс всего узла.

Регулировка предварительного натяга подшипников

Предварительный натяг подшипников заднего моста создаёт минимальную осевую нагрузку для компенсации рабочих зазоров. Это обеспечивает точное позиционирование шестерён главной передачи и дифференциала при эксплуатационных нагрузках, снижая вибрации и шум.

Неправильный натяг приводит к критическим последствиям: недостаточный вызывает ударные нагрузки и разрушение тел качения, чрезмерный – перегрев смазки и заклинивание подшипников. Точность регулировки напрямую влияет на ресурс узла.

Порядок выполнения работ

Регулировка подшипников дифференциала:

- Установите коробку дифференциала с подшипниками в картер моста

- Затяните регулировочные гайки (или кольца) до устранения осевого люфта

- Контролируйте момент проворачивания оси динамометром согласно спецификации производителя

- Зафиксируйте гайки стопорными пластинами после достижения требуемого сопротивления вращению

Регулировка подшипников ведущей шестерни:

- Установите внутренний подшипник и ведущую шестерню в картер

- Подберите толщину регулировочных шайб между наружными кольцами подшипников

- Затяните гайку фланца предварительным моментом для посадки подшипников

- Измерьте динамометром момент проворачивания вала шестерни

- Корректируйте набор шайб до достижения нормированного значения натяга

| Параметр | Дифференциал | Ведущая шестерня |

|---|---|---|

| Контролируемый показатель | Осевой люфт (0.05-0.1 мм) | Момент вращения (0.1-0.4 Н·м) |

| Регулировочные элементы | Резьбовые гайки/кольца | Комплект шайб разной толщины |

Проверку осуществляют при температуре 20±5°C. После пробной обкатки моста обязателен повторный контроль натяга. Используйте только рекомендованные производителем смазочные материалы во избежание изменения калибровочных параметров.

Межосевые блокировки в полноприводных системах

Межосевая блокировка (центральный дифференциал или его принудительная блокировка) является ключевым элементом в постоянных и подключаемых полноприводных трансмиссиях. Ее основная задача – распределение крутящего момента между передней и задней осями транспортного средства. При отсутствии такой блокировки или ее отключенном состоянии дифференциал позволяет осям вращаться с разными скоростями, что предотвращает "накручивание" трансмиссии на твердых покрытиях.

Принудительная блокировка центрального дифференциала жестко соединяет передний и задний карданные валы, заставляя оси вращаться синхронно. Это критически важно при преодолении сложных участков бездорожья (глубокая грязь, снег, песок), когда одно или несколько колес теряют сцепление с поверхностью. Блокировка предотвращает передачу всего момента на буксующее колесо, принудительно направляя усилие на ось с лучшим сцеплением.

Типы межосевых блокировок

- Жесткая механическая блокировка (100%): реализуется зубчатой муфтой. Обеспечивает строго равное распределение момента по осям (50/50). Требует ручной активации водителем и обязательного отключения на твердых покрытиях.

- Самоблокирующиеся дифференциалы (Torsen, вискомуфты): Автоматически перераспределяют момент в пользу оси с лучшим сцеплением. Не требуют действий водителя, но имеют ограниченный коэффициент блокировки (обычно до 70-80% на одну ось).

- Электронно-управляемые муфты: Фрикционные многодисковые муфты, управляемые ЭБУ. Степень блокировки регулируется программно (от 0% до 100%). Позволяют реализовать как постоянный полный привод, так и автоматическое подключение.

Эффективность работы системы напрямую зависит от правильности применения блокировки. Активация жесткой блокировки на асфальте приводит к ускоренному износу шин, повышенной нагрузке на элементы трансмиссии и ухудшению управляемости. Современные системы с электронным управлением интегрируются с датчиками ABS/ESP для автоматической регулировки блокировки в зависимости от условий движения.

Система вентиляции для предотвращения перегрева

При работе заднего моста масло в картере редуктора нагревается, вызывая расширение воздуха и повышение внутреннего давления. Без отвода избыточного давления масло выдавливается через уплотнения валов (сальники), приводя к течам, загрязнению тормозных механизмов и критическому падению уровня смазки.

Система вентиляции обеспечивает стабилизацию давления внутри картера моста. Она представляет собой канал, соединяющий внутреннюю полость редуктора с атмосферой через специальный клапан-сапун, установленный в верхней точке конструкции (часто на чулке балки или крышке редуктора). Сапун предотвращает прямой контакт внутреннего объема с внешней средой.

Принцип работы и ключевые особенности

Сапун выполняет функцию обратного клапана: при повышении давления внутри моста (например, от нагрева при длительной езде) он открывается, выпуская избыток воздуха. При охлаждении (остановка двигателя, попадание в воду) клапан закрывается, блокируя подсос пыли, грязи или воды внутрь узла. Конструктивно сапун может содержать:

- Пружинный механизм, регулирующий давление срабатывания

- Фильтрующий элемент (пористый металл, войлок) для улавливания аэрозоля масла

- Резиновый колпачок или гофрированный патрубок, направляющий выходящий воздух в безопасную зону

Засорение сапуна грязью, льдом или отложениями парализует работу системы. Это ведет к выдавливанию масла через сальники полуосей и дифференциала, ускоренному износу подшипников из-за масляного голодания, а в экстремальных случаях – к деформации уплотнительных прокладок или корпуса редуктора. Регулярная проверка чистоты и работоспособности сапуна – обязательный элемент обслуживания заднего моста.

Заменяемость роликовых подшипников колес

Роликовые подшипники колес заднего моста подвержены износу из-за постоянных нагрузок, загрязнений и усталости металла. Своевременная замена критически важна для предотвращения разрушения узла, потери управления и аварий. Регламент замены определяется производителем, но требует корректировки при появлении характерного гула, вибрации или люфта колеса.

Подбор аналогов осуществляется строго по каталожным номерам оригинальных подшипников или через сопоставление геометрических параметров (внутренний/внешний диаметр, ширина). Использование несертифицированных аналогов повышает риск преждевременного выхода из строя трансмиссии. Обязательна замена сальников и смазки, проверка посадочных мест ступицы и оси на отсутствие задиров.

Ключевые этапы замены

- Демонтаж колеса, тормозного барабана/диска и ступицы

- Извлечение дефектного подшипника съёмником с контролем целостности сепаратора

- Очистка и дефектовка посадочных зон ступицы

- Нанесение смазки (например, Litol-24) во внутреннюю полость нового подшипника

- Посадка подшипника оправкой с запрессовкой только наружного кольца

- Установка нового сальника, сборка узла с соблюдением момента затяжки гайки крепления

Распространённые ошибки включают перетяжку (вызывает перегрев), недостаточную затяжку (люфт), попадание загрязнений при монтаже. После замены обязательна проверка:

- Отсутствие биения ступицы

- Плавность вращения без заклиниваний

- Температурный режим после пробега 20-30 км

| Параметр | Норма | Риск нарушения |

|---|---|---|

| Осевой люфт | 0.05-0.1 мм | Разрушение дорожек качения |

| Момент затяжки | 180-240 Н·м* | Деформация сепаратора |

| Рабочая температура | до 70°C | Потеря свойств смазки |

*Значение зависит от модели авто

Анализ шумов при работе заднего моста

Характерные шумы заднего моста служат индикаторами технического состояния его узлов. Гул, вой или щелчки при движении требуют немедленной диагностики, так как указывают на износ или неисправность критических компонентов.

Точная идентификация источника шума возможна при анализе условий его возникновения: скорости движения, режима нагрузки (разгон/торможение/накат), температуры агрегата. Необходимо исключить посторонние шумы от шин, подвески или трансмиссии.

Типы шумов и возможные причины

- Монотонный гул (вой):

- Износ или неправильная регулировка подшипников дифференциала

- Нарушение зацепления главной пары шестерён (неверный боковой зазор)

- Деформация картера моста

- Щелчки при повороте:

- Износ шлицов полуосей

- Дефекты сателлитов или шестерён полуосей дифференциала

- Выработка в посадочных местах подшипников

- Стук при разгоне/торможении:

- Люфт в шлицевых соединениях

- Ослабление крепления редуктора

- Критический износ подшипников полуосей

- Вибрация с низкочастотным гулом:

- Дисбаланс карданного вала

- Деформация полуоси

- Неправильная затяжка фланца ведущей шестерни

Методы диагностики

- Дорожные тесты: определение зависимости шума от скорости, нагрузки и манёвров

- Виброакустический анализ: замер уровня вибрации и спектра шума

- Контроль люфтов: проверка осевого и радиального биения полуосей, углового люфта фланца

- Дефектовка при разборке:

- Визуальный осмотр зубьев шестерён на сколы и выкрашивание

- Проверка контактного пятна главной пары

- Измерение зазоров в подшипниках и дифференциале

| Тип шума | Условия проявления | Критичность |

| Резкий металлический скрежет | Любой режим движения | Экстренная остановка! |

| Нарастающий вой 60+ км/ч | Постоянная скорость | Требует ремонта в течение 500 км |

| Периодические щелчки | Повороты, неровная дорога | Диагностика в течение недели |

Важно: Неравномерный износ шин может имитировать шум редуктора. Перед разборкой моста исключите эту причину визуальным осмотром протектора и проверкой давления.

Периодичность замены трансмиссионного масла

Регламент замены трансмиссионного масла в заднем мосту определяется производителем автомобиля и условиями эксплуатации. Точные интервалы указаны в сервисной книжке транспортного средства и являются обязательными для соблюдения.

Нарушение сроков обслуживания приводит к деградации смазочных свойств масла, усилению трения компонентов дифференциала и главной передачи, а также риску выхода из строя шестерен и подшипников. Регулярная замена сохраняет целостность механизмов и предотвращает дорогостоящий ремонт.

Факторы влияния на частоту замены

- Тип масла: Минеральные составы требуют замены каждые 30-40 тыс. км, синтетические – 60-100 тыс. км.

- Нагрузки: Буксировка прицепов, езда по бездорожью или перевозка грузов сокращают интервал на 30-40%.

- Климат: Экстремальные температуры (жара выше +35°C или мороз ниже -25°C) ускоряют старение масла.

Общие рекомендации при отсутствии данных производителя:

- Для легковых авто: Каждые 60 000 км или 4 года

- Для коммерческого транспорта: Каждые 40 000 км или 2 года

- После преодоления глубоких водных преград – немедленная замена

| Тип использования | Стандартный интервал | Экстремальные условия |

|---|---|---|

| Городская эксплуатация | 70 000 км | 45 000 км |

| Смешанный цикл | 60 000 км | 40 000 км |

| Грузовые перевозки | 50 000 км | 30 000 км |

Важно: Вибрации или нехарактерный шум («вой» дифференциала) сигнализируют о необходимости внеплановой проверки масла. Потемнение жидкости или наличие металлической стружки в пробке требуют немедленной замены независимо от пробега.

Вязкость масла для разных типов мостов

Вязкость трансмиссионного масла – ключевой параметр, определяющий эффективность смазки зубчатых пар, подшипников и сальников заднего моста. Неправильно подобранная вязкость приводит к повышенному износу, перегреву, шумам или потерям мощности из-за избыточного сопротивления вращению.

Выбор вязкости зависит от конструкции моста (гипоидный, планетарный), эксплуатационных нагрузок, климатических условий и спецификаций производителя. Для гипоидных передач критична масляная плёнка, выдерживающая экстремальные давления, в то время как классические мосты допускают более широкий диапазон вязкостей.

Рекомендации по вязкости масла

| Тип моста | Вязкость (SAE) | Особенности |

|---|---|---|

| Гипоидный (легковые авто) | 75W-90, 80W-90 | Всесезонные масла GL-4/GL-5 с противоизносными присадками |

| Грузовые авто (высокие нагрузки) | 85W-140, 80W-140 | Стабильная плёнка при перегреве, класс GL-5 |

| Мосты с блокировкой дифференциала | 75W-90, 75W-110 | Специальные присадки для фрикционов |

| Планетарные мосты (внедорожники) | 75W-85, 80W-90 | Пониженная вязкость для быстрой циркуляции |

Климатический фактор: Для регионов с морозами ниже -25°C обязательны «зимние» марки (75W, 80W), в жарком климате предпочтительны «летние» (140, 110). Всесезонные масла (например, 75W-90) универсальны, но требуют проверки допусков производителя.

Важно: Использование масел класса GL-5 в мостах, рассчитанных на GL-4, вызывает коррозию бронзовых элементов. Точные требования всегда указаны в сервисной книжке автомобиля.

Присадки для гипоидных передач

Гипоидные передачи в редукторах задних мостов испытывают экстремальные нагрузки из-за сложного взаимодействия зубьев шестерен. Они работают под высоким давлением и имеют значительное смещение осей, что провоцирует трение скольжения и риск задиров. Стандартные трансмиссионные масла не способны обеспечить достаточную защиту, поэтому требуются специализированные присадки.

Эти присадки формируют на поверхностях зубьев прочную противоизносную пленку, предотвращающую прямой контакт металла. Ключевым компонентом являются серо-фосфорные соединения (например, дитиофосфаты цинка), которые химически реагируют с металлом при нагреве, создавая износостойкий слой. Эффективность присадок оценивается по тестам FZG и критерию API GL-5.

Функции и свойства присадок

- Противозадирная защита: Снижают трение скольжения в зоне контакта гипоидных шестерен

- Стабилизация вязкости: Сохраняют смазочные свойства при перепадах температур

- Антикоррозионный эффект: Нейтрализуют кислоты и защищают детали от окисления

- Пеногашение: Уменьшают вспенивание масла при высоких оборотах

| Параметр | Значение | Влияние |

|---|---|---|

| Содержание EP-добавок | 3-6% | Прямо пропорционально нагрузочной способности |

| Температура вспышки | >200°C | Определяет термостабильность масла |

| Щелочное число (TBN) | 7-10 мг KOH/г | Способность нейтрализовать кислоты |

- Выбор по спецификациям: Обязательно соответствие стандартам API GL-5 или выше

- Совместимость с материалами: Безопасность для уплотнений (тефлон, фторкаучук)

- Адаптация к условиям: Учет климата (вязкость SAE 75W-90, 80W-140)

Сальники полуосей: предотвращение утечек

Сальники полуосей (сальники ШРУСа) устанавливаются в местах выхода полуосей из картера заднего моста. Их основная функция – герметизация зазора между вращающейся полуосью и неподвижным картером редуктора. Это предотвращает вытекание трансмиссионного масла из дифференциала и моста.

Конструктивно сальник представляет собой армированную резиновую манжету с пыльником и упругой кромкой (рабочей кромкой). Эта кромка плотно прижимается к шлицевой части полуоси или фланцу, создавая динамическое уплотнение. Для усиления герметичности часто используется металлическая пружинка (натяжное кольцо), дополнительно поджимающая кромку к валу.

Последствия износа и принципы работы

Ключевые принципы работы сальника:

- Динамическое уплотнение: Резиновая кромка сохраняет контакт с вращающейся осью благодаря эластичности и натяжению пружинки.

- Защита от абразива: Пыльник (губа) отводит грязь и влагу от критической зоны контакта.

- Смазка контактной зоны: Тончайшая пленка масла между кромкой и валом снижает трение и износ, но избыток масла отбрасывается центробежной силой обратно в картер.

Признаки износа и последствия утечек:

- Появление масляных пятен на внутренней поверхности колесного диска или шины.

- Снижение уровня масла в редукторе заднего моста (требует регулярной проверки).

- Попадание масла на тормозные механизмы (снижение эффективности торможения).

- Загрязнение сальника абразивом (ускоренный износ и потеря герметичности).

- Недостаток смазки в редукторе (перегрев, повышенный износ шестерен и подшипников, выход из строя дифференциала).

| Фактор износа | Влияние на сальник |

|---|---|

| Термическое старение резины | Потеря эластичности, растрескивание |

| Механический износ кромки | Увеличение зазора, потеря герметичности |

| Деформация посадочного места | Неплотная установка, перекос |

| Повреждение пыльника | Попадание грязи и воды, абразивное разрушение |

Своевременная замена изношенных сальников полуосей критически важна для поддержания необходимого уровня смазки в узлах заднего моста, защиты дифференциала и подшипников от преждевременного выхода из строя, а также обеспечения безопасности (предотвращение попадания масла на тормоза).

Перегрев моста: причины и последствия

Перегрев заднего моста возникает при нарушении теплового баланса его узлов, чаще всего из-за проблем с трансмиссионным маслом или механическими компонентами. Превышение допустимых температур ведет к ускоренному износу деталей, изменению физических свойств смазки и резкому снижению ресурса агрегата.

Игнорирование симптомов перегрева (появление гула, запах горелого масла, повышенная температура корпуса редуктора) неизбежно провоцирует серьезные поломки. Эксплуатация автомобиля в таком состоянии создает прямую угрозу безопасности движения из-за возможного заклинивания или разрушения элементов трансмиссии.

Основные причины перегрева

- Низкий уровень или отсутствие масла: Недостаточное количество смазки увеличивает трение между деталями.

- Использование несоответствующего масла: Применение масла с неправильной вязкостью, классом качества или типа (например, вместо гипоидного).

- Чрезмерная механическая нагрузка: Постоянная езда с полной загрузкой, буксировка тяжелых прицепов, преодоление бездорожья.

- Неправильная регулировка главной пары: Слишком тугая затяжка подшипников дифференциала или неправильный зацеп шестерен главной передачи.

- Повреждение сальников или корпуса: Попадание воды или абразивной грязи в масло из-за утечек или трещин.

- Заклинивание или подклинивание элементов: Проблемы с подшипниками полуосей, дифференциала или ступиц, создающие локальные очаги нагрева.

- Загрязнение системы вентиляции: Забитый сапун не сбрасывает избыточное давление, выдавливая масло через сальники.

Критические последствия перегрева

- Деградация масла: Потеря смазывающих свойств и образование шламов/нагара на деталях.

- Разрушение подшипников: Расплавление баббита, задиры, раскол колец или сепараторов.

- Повреждение зубьев шестерен: Выкрашивание, скалывание, коробление поверхности зубьев главной пары и дифференциала.

- Прогиб полуосей: Термическая деформация под воздействием локальных перегревов.

- Разрушение сателлитов и шестерен полуосей: Заклинивание дифференциала, блокировка колес.

- Разгерметизация узла: Повреждение сальников, коробление или растрескивание картера редуктора.

- Полный отказ моста: Заклинивание вращающихся элементов, обрыв полуоси, разрушение картера – требующие капитального ремонта или замены агрегата.

Деформация балки: диагностика и признаки

Прогиб или скручивание балки заднего моста возникает от ударных нагрузок (наезд на препятствия, ДТП), перегрузки или коррозии металла. Это критическая неисправность, нарушающая геометрию подвески и углы установки колес. Последствия проявляются в ухудшении управляемости и ускоренном износе шин.

Прямая диагностика требует замеров на стенде развал-схождения. Отклонение параметров продольного угла оси (thrust angle) и развала колес на одной оси – ключевые индикаторы. Дополнительно проводят визуальный осмотр на трещины и замеры контрольных точек кузова относительно моста.

Основные признаки деформации

- Автоматический увод в сторону даже при отпущенном руле.

- Асимметричный износ протектора (например, "съеденная" внутренняя часть одной шины и внешняя – другой).

- Разный угол развала колес на левой и правой сторонах моста.

- Вибрация кузова на высоких скоростях из-за дисбаланса.

- Смещение моста относительно кузова, видимое по асимметрии колесных арок.

| Параметр на стенде | Норма | Признак деформации |

|---|---|---|

| Угол продольного наклона оси (thrust angle) | 0° ± 0.2° | Превышение ± 0.5° |

| Разница развала колес | ≤ 0.5° | > 1° |

| Схождение задних колес | В пределах допуска | Корректировка не достигает нормы |

Важно: Проблемы с подвеской (изношенные втулки, сайлент-блоки) могут давать схожие симптомы. Точный диагноз ставят только после проверки узлов подвески и замеров геометрии. Сильно деформированную балку заменяют – правка не восстанавливает жесткость.

Критерии износа зубьев главной пары

Визуальная диагностика выявляет механические повреждения: глубокие царапины от абразивных частиц в масле, сколы кромок зубьев при ударных нагрузках, выкрашивание рабочих поверхностей (питтинг) из-за усталости металла, а также синеватые следы перегрева от недостатка смазки.

Эксплуатационные признаки включают характерный вой или гул на определенных скоростях, усиливающийся при разгоне и торможении двигателем. Появляются вибрации при передаче крутящего момента, люфт выходного вала, превышающий 15-20°, и течь масла через сальники из-за дисбаланса узла.

Методы контроля износа

| Параметр | Норма | Критическое значение |

|---|---|---|

| Боковой зазор зубьев | 0.08-0.13 мм | >0.25 мм |

| Глубина износа профиля | До 0.05 мм | >0.1 мм |

| Ширина пятна контакта | 60-75% зуба | <40% зуба |

Критерии замены пары:

- Конусность зуба – разница толщины у основания и вершины >0.1 мм

- Смещение пятна контакта к краю или вершине зуба

- Наличие >3 выкрошенных зубьев подряд

- Задиры, покрывающие >30% рабочей поверхности

Автодиагностика люфтов в узлах моста

Люфты в заднем мосте проявляются как неконтролируемые зазоры в подвижных соединениях, приводящие к ударным нагрузкам, вибрациям и ускоренному износу деталей. Без своевременного выявления они провоцируют разрушение шестерен главной передачи, подшипников, полуосей и дифференциала, создавая риски для безопасности движения.

Ключевыми узлами, подверженными люфтам, являются подшипники полуосей и дифференциала, шлицевые соединения полуосей с сателлитами, зубчатые пары главной передачи и карданного шарнира. Диагностика требует проверки каждого компонента для точной локализации проблемы.

Методы выявления люфтов

Основные способы диагностики включают комбинацию механических проверок и анализа акустических признаков:

- Контроль ручного покачивания

- Вывешенное колесо резко проворачивают в обе стороны для ощущения зазора

- Монтажной лопаткой создают рычажное усилие между фланцем полуоси и балкой

- Измерение индикатором

- Индикатор часового типа фиксируют на картере моста

- Стрелку прижимают к фланцу полуоси или хвостовику редуктора

- Люфт определяют по отклонению стрелки при раскачке колеса

| Симптом при движении | Вероятный источник люфта |

|---|---|

| Металлический стук при старте/сбросе газа | Шлицы полуосей, подшипники дифференциала |

| Вибрация кардана на разгоне | Износ шлицев карданного вала |

| Гул под нагрузкой (+60 км/ч) | Главная пара, подшипники полуосей |

| Хруст в поворотах | Сателлиты дифференциала |

Критические параметры: Допустимый люфт фланца полуоси – не более 0.5 мм, карданного шарнира – до 0.3 мм. Превышение требует немедленного ремонта. Диагностику всегда завершают проверкой уровня и состояния масла – металлическая стружка в нем подтверждает износ узлов.

Технология замены маслосъемных сальников

Маслосъемные сальники предотвращают утечку трансмиссионного масла из картера заднего моста в местах выхода полуосей. Их износ проявляется масляными пятнами на внутренней поверхности колесных дисков, снижением уровня смазки в редукторе и характерными следами на асфальте после стоянки. Игнорирование проблемы ведет к риску заклинивания подшипников и повреждению шестерен главной передачи из-за масляного голодания.

Замена выполняется при снятых полуосях, требует предварительного слива трансмиссионного масла и демонтажа тормозных механизмов соответствующего колеса. Необходимо подготовить новые оригинальные сальники, чистую ветошь, герметик для фланцев редуктора, а также специнструмент для запрессовки – оправку соответствующего диаметра. Категорически запрещается использование ударных методов монтажа.

Процедура замены

- Демонтируйте полуось: снимите ступицу/тормозной барабан, открутите крепежные болты фланца полуоси на редукторе.

- Извлеките старый сальник:

- Аккуратно подденьте его отверткой с защищенным жалом или

- Используйте спецсъемник с винтовым механизмом.

- Очистите посадочное гнездо от загрязнений и остатков старого герметика. Обезжирьте поверхность.

- Нанесите тонкий слой масла на рабочую кромку нового сальника.

- Правильно сориентируйте сальник (пружинная кромка – внутрь картера) и запрессуйте его:

- Используя оправку, равномерно распределяя усилие по наружному кольцу.

- Контролируйте глубину посадки (запрессовать заподлицо с краем гнезда).

- Нанесите герметик на посадочную поверхность фланца полуоси перед установкой.

- Аккуратно установите полуось на место, избегая перекоса и повреждения кромки сальника валом.

- Затяните болты крепления фланца полуоси с моментом, указанным производителем.

После замены сальников на обеих полуосях залейте свежее трансмиссионное масло до требуемого уровня. Проверьте герметичность соединений в процессе пробной поездки и через 100-200 км эксплуатации. Контрольный осмотр места установки обязателен для исключения течи.

ШРУСы в независимых задних подвесках

В независимых задних подвесках шарниры равных угловых скоростей (ШРУСы) выполняют критическую функцию передачи крутящего момента от дифференциала к ведущим колесам. В отличие от цельной балки моста, здесь каждое колесо перемещается независимо, что требует применения шарниров, компенсирующих постоянное изменение углов и расстояний между полуосями и ступицами при работе подвески.

Конструктивно ШРУСы задних полуосей аналогичны передним, но работают в менее экстремальных условиях рулевых управлений. Их надежность напрямую влияет на безопасность: поврежденный шарнир может полностью блокировать вращение колеса или вызвать резкую потерю тяги. Требования включают сохранение герметичности пыльников, так как попадание абразива ускоряет износ дорожек качения и шариков.

Конструктивные особенности и обслуживание

Основные типы ШРУСов в заднем приводе:

- Шариковые (Rzeppa) – для малых рабочих углов (до 45°)

- Трипоидные – с роликами на игольчатых подшипниках, выдерживают осевое смещение

Типичные признаки неисправности:

- Хруст при резком разгоне или преодолении препятствий

- Вибрация на высоких скоростях

- Течь смазки из-под поврежденного пыльника

| Параметр | Передние ШРУСы | Задние ШРУСы |

|---|---|---|

| Рабочий угол | До 50° | До 45° |

| Осевое смещение | Минимальное | До 50 мм |

| Основная нагрузка | Крутящий момент + управление | Только крутящий момент |

Тюнинг заднего моста для спортивных авто

Основная цель тюнинга заднего моста в спортивных автомобилях – радикальное повышение надежности, точности передачи крутящего момента и управляемости в экстремальных условиях высоких скоростей и нагрузок. Заводские решения часто не рассчитаны на пиковые режимы эксплуатации, характерные для трека или агрессивного драйвинга, что требует существенной доработки или полной замены узла.

Ключевыми направлениями модификаций являются усиление конструкции, снижение неподрессоренных масс, оптимизация кинематики подвески и улучшение теплового режима работы компонентов. Это достигается комплексным подходом, затрагивающим как отдельные элементы, так и всю архитектуру моста.

Основные направления модификаций

- Блокировка дифференциала: Замена штатного "свободного" дифференциала на:

- Дисковая принудительная блокировка (100% жесткая связь колес)

- Самоблокирующийся дифференциал (LSD) (типа Torsen, винтовой или дисковый)

- Электронно-управляемый дифференциал (e-diff) с активным распределением момента

- Усиление полуосей и ШРУСов: Установка кованых или хромированных полуосей увеличенного диаметра и ШРУСов с усиленными сепараторами и шариками для исключения деформации и разрушения.

- Модернизация редуктора:

- Шестерни главной пары из легированных сталей с улучшенной термообработкой

- Установка более короткой (ускоряющей) главной пары для улучшения разгона

- Точная притирка шестерен и регулировка зацепления

- Облегчение и усиление корпуса: Применение алюминиевых сплавов или композитных вставок для снижения массы при сохранении жесткости; добавление рёбер жёсткости; замена штатных подшипников на усиленные керамические.

| Компонент | Штатное решение | Тюнинговое решение | Эффект |

|---|---|---|---|

| Дифференциал | Открытый | LSD или блокировка | Повышение проходимости, устранение пробуксовки, лучший выход из поворота |

| Полуоси | Штатные кованые | Усиленные хромированные | Снижение риска излома при высоком крутящем моменте |

| Главная пара | Стандартное передаточное число | Укороченная (e.g., 4.1 вместо 3.7) | Улучшение динамики разгона, снижение максимальной скорости |

- Балансировка и виброизоляция: Тщательная динамическая балансировка всего узла в сборе для исключения вибраций на высоких оборотах; применение специальных демпфирующих проставок.

- Система охлаждения: Установка дополнительного масляного радиатора с принудительным обдувом и помпой; использование высокотемпературных синтетических смазок; добавление дефлекторов для обдува воздухом.

- Крепления и сайлент-блокы: Замена резиновых втулок на полиуретановые или сферические шарниры для повышения точности работы подвески и устранения нежелательных упругих деформаций.

Способы модернизации блокировки дифференциала

Модернизация блокировки дифференциала направлена на повышение проходимости, управляемости и распределения крутящего момента между колёсами одной оси. Основные подходы включают усовершенствование существующих систем и внедрение альтернативных технологий для адаптации к экстремальным условиям эксплуатации.

Ключевыми направлениями являются замена штатных механизмов на более эффективные решения, установка электронно-управляемых компонентов и интеграция превентивных систем, реагирующих на изменение сцепления с дорогой. Каждый метод требует учёта специфики трансмиссии и предполагаемого использования транспортного средства.

Основные методы улучшения

- Установка самоблокирующихся дифференциалов:

- Дисковая фрикционная муфта (повышает силу трения при пробуксовке)

- Вязкостная муфта (использует сопротивление силиконовой жидкости)

- Червячный механизм (Torsen) – автоматическая блокировка при разнице моментов

- Электронное управление:

- Принудительная блокировка по команде водителя (пневмо/электропривод)

- Адаптивные системы с датчиками ABS/ESP (автоматическая активация при проскальзывании)

- Комбинированные решения:

- Гибридные дифференциалы с электронным контролем преднатяга фрикционов

- Многорежимные системы (автономная работа + ручное переключение)

| Тип модернизации | Преимущества | Ограничения |

|---|---|---|

| Самоблокирующийся дифференциал | Автономность работы, повышенная проходимость | Износ фрикционов, влияние на управляемость |

| Электронная блокировка | Точное срабатывание, интеграция с системами безопасности | Сложность установки, зависимость от электроники |

| Полная блокировка (кулачковая муфта) | Максимальная эффективность в грязи/снегу | Риск поломки трансмиссии, несовместимость с асфальтом |

При выборе решения учитывают баланс между надёжностью, стоимостью и эксплуатационными требованиями. Для внедорожников оптимальны электронно-управляемые блокировки, в то время как для спортивных авто предпочтительны самоблокирующиеся дифференциалы с прогнозируемой характеристикой срабатывания.

Установка самоблокирующихся дифференциалов

Монтаж самоблока требует строгого соблюдения технологических процедур и точности измерений. Первым этапом является демонтаж штатного дифференциала: снимаются полуоси, карданный вал, тормозные барабаны или суппорты, после чего вывешивается и извлекается редуктор заднего моста. Корпус редуктора тщательно очищается от загрязнений и остатков старого герметика.

Перед установкой новой блокировки выполняется обязательная проверка посадочных мест под подшипники дифференциала и шестерни главной пары. Новый самоблокирующийся механизм требует индивидуального подбора распорного кольца для обеспечения правильного предварительного натяга подшипников. Особое внимание уделяется выставлению бокового зазора и контактного пятна ведущей/ведомой шестерни главной передачи.

Ключевые этапы установки

- Притирка зубьев шестерен главной пары (при замене)

- Контроль монтажного усилия на крестовине сателлитов

- Проверка плавности хода механизма

- Настройка преднатяга конических подшипников

После сборки производится тестирование блока на стенде: проверяется отсутствие заеданий при вращении в обоих направлениях и корректность срабатывания блокировки. Обкатка автомобиля осуществляется в щадящем режиме первые 500-800 км, исключая резкие разгоны и пробуксовки. Обязательна замена масла после обкатки с применением специальных присадок для LSD-дифференциалов.

| Параметр | Штатный дифференциал | Самоблокирующийся |

|---|---|---|

| Усилие затяжки корпуса | 120-140 Н·м | 140-160 Н·м |

| Требуемое масло | GL-5 75W-90 | GL-5 с LSD-присадками |

Тяговые возможности различных типов мостов

Задний мост напрямую влияет на реализацию крутящего момента от двигателя, определяя способность автомобиля преодолевать сопротивление качению, подъемы и сложные дорожные условия. Эффективность передачи усилия на колеса зависит от конструкции моста, типа дифференциала и жесткости всей системы.

Жесткие неразрезные мосты обеспечивают стабильное распределение нагрузки между колесами благодаря единой балке, что критично при буксировке или движении с полной загрузкой. Однако их значительная неподрессоренная масса ухудшает сцепление на неровностях, а отсутствие блокировки дифференциала резко снижает проходимость при разном сцеплении колес.

Сравнительный анализ тяговых характеристик

| Тип моста | Ключевые особенности тяги | Ограничения |

|---|---|---|

| Неразрезной (жесткий) |

|

|

| Независимая подвеска |

|

|

| Мосты с активным дифференциалом |

|

|

Нагрузочный расчет балки моста при буксировке

При буксировке автомобиля балка заднего моста подвергается критическим нагрузкам, превышающим эксплуатационные. Основное напряжение возникает от вертикальной силы тяжести буксируемого ТС и горизонтальной силы тяги через сцепное устройство. Распределение нагрузки зависит от типа буксировки: при частичной погрузке на эвакуатор балка воспринимает полный вес оси, при буксировке методом "паука" – только часть массы.

Динамические ударные нагрузки при старте/торможении увеличивают расчетные напряжения в 1.5–2 раза относительно статических значений. Крутящий момент от сопротивления качению колес создает дополнительное скручивание балки. Особое внимание уделяют точкам крепления реактивных тяг и рессор, где возникают концентраторы напряжений.

Ключевые параметры расчета

Основные учитываемые факторы включают:

- Массу буксируемого авто: полный вес, приходящийся на заднюю ось

- Угол наклона дышла: влияет на вектор приложения тягового усилия

- Коэффициент сцепления: μ = 0.6–0.8 для асфальта, до 1.2 для грунта

- Динамические коэффициенты: Kд = 1.8–2.2 для ударных нагрузок

| Тип нагрузки | Формула расчета | Единицы измерения |

|---|---|---|

| Изгибающий момент | Mизг = (G·L)/4 + Fт·h | Н·м |

| Крутящий момент | Mкр = Fт·Rк | Н·м |

| Эквивалентное напряжение | σэкв = √(σ2 + 3τ2) | МПа |

Где:

G – нагрузка на ось (Н),

L – расстояние между рессорными площадками (м),

Fт = G·μ·Kд – сила тяги (Н),

h – высота центра балки (м),

Rк – радиус качения колеса (м).

Расчет ведется методом предельных состояний с коэффициентом запаса прочности nз ≥ 2.0. Особо анализируют:

- Прогиб балки в средней точке (допуск ≤ 1.5 мм/м)

- Усталостную прочность в зоне сварных швов

- Локальную устойчивость стенок корпуса

Результаты сравнивают с пределом текучести материала балки (σт ≥ 350 МПа для легированных сталей). При превышении допустимых напряжений предусматривают усиление конструкции ребрами жесткости или увеличивают толщину стенок.

Влияние развесовки авто на износ моста

Неравномерное распределение массы по осям создает дисбаланс нагрузки на задний мост. Превышение допустимой массы на заднюю ось приводит к перегрузу дифференциала, полуосей и подшипников, провоцируя их перегрев и деформацию. Особенно критично это при постоянной эксплуатации с грузом или буксировке прицепов.

Продольная развесовка напрямую определяет силу сцепления колес с дорогой. При заднеприводной компоновке недостаточная нагрузка на ведущую ось вызывает пробуксовку, увеличивая ударные нагрузки на шестерни главной передачи и сателлиты дифференциала при резком старте. Хронический дисбаланс ускоряет износ зубчатых зацеплений.

Ключевые аспекты влияния

- Перекос моста: Боковая развесовка (разница нагрузки на левое/правое колесо) вызывает искривление картера редуктора и неравномерный износ подшипников ступиц.

- Вибрации: Дисбаланс масс провоцирует крутильные колебания, разрушающие шлицевые соединения полуосей и повреждающие резинометаллические элементы крепления редуктора.

- Ресурс уплотнений: Перегруз или крен кузова увеличивают давление на сальники полуосей и приводов, ускоряя утечку масла и попадание абразива в узлы трения.

| Тип развесовки | Последствия для моста | Критичные узлы |

|---|---|---|

| Задняя ось перегружена (>55% массы) | Деформация балки, усталостные трещины, перегрев масла в редукторе | Картер главной пары, подшипники полуосей |

| Значительный боковой крен | Неравномерный износ ступичных подшипников, заклинивание сателлитов | Дифференциал, оси сателлитов, ступицы |

- Контроль давления в шинах: Разное давление усиливает дисбаланс нагрузки, вызывая локальный перегрев элементов моста.

- Корректировка пружин подвески: Просевшие рессоры/пружины смещают центр тяжести, увеличивая угол работы ШРУСов и нагрузку на шлицы полуосей.

Полуразгруженные и разгруженные полуоси

Полуразгруженная полуось консольно закреплена внутри моста одним подшипником, расположенным между балкой и полуосью. Она передаёт крутящий момент на колесо и одновременно воспринимает изгибающие нагрузки от массы автомобиля и боковых сил. Такая конструкция создает значительные напряжения в месте крепления подшипника, ограничивая грузоподъемность.

Разгруженная полуось фланцем крепится к ступице колеса, которая установлена на двух конических роликовых подшипниках. Эти подшипники смонтированы непосредственно на балке моста, поэтому полуось передает исключительно крутящий момент. Вертикальные и боковые нагрузки воспринимаются балкой через подшипниковый узел ступицы, что исключает изгиб самой полуоси.

Ключевые отличия конструкций

| Критерий | Полуразгруженная полуось | Разгруженная полуось |

|---|---|---|

| Тип нагрузок | Крутящий момент + изгибающие моменты | Только крутящий момент |

| Конструкция подшипников | Один подшипник на полуоси | Два подшипника на ступице |

| Разгрузка | Частичная (изгиб воспринимается полуосью) | Полная (изгиб воспринимается балкой моста) |

| Надежность | Средняя (риск деформации) | Высокая (защита от изгиба) |

| Типичное применение | Легковые автомобили, микроавтобусы | Грузовики, внедорожники, автобусы |

Преимущества разгруженной схемы включают повышенную устойчивость к ударным нагрузкам, возможность увеличения грузоподъемности и упрощение замены полуоси без разборки ступицы. Недостатком является более сложная и дорогая конструкция ступичного узла.

Мосты с колесными редукторами для внедорожников

Колесные редукторы интегрируются непосредственно в ступицы ведущих колес, формируя двухступенчатую передачу в сочетании с главной передачей заднего моста. Такая конструкция увеличивает общее передаточное число трансмиссии без чрезмерного увеличения габаритов центрального редуктора. Это позволяет поднять клиренс автомобиля за счет размещения картера главной передачи выше оси колес.

Усилие от полуосей передается на солнечные шестерни планетарных механизмов, установленных в каждом колесе. Вращение через сателлиты поступает на эпицикл, жестко соединенный со ступицей колеса. Подобная схема обеспечивает значительное увеличение крутящего момента на колесах при сохранении компактности узла.

Ключевые особенности и преимущества

- Повышенный клиренс – картер главной передачи монтируется выше оси колес благодаря демультипликации момента

- Снижение нагрузки на полуоси – крутящий момент распределяется между главной передачей и редукторами

- Улучшенная проходимость – увеличенное передаточное число обеспечивает мощное тяговое усилие на малой скорости

- Защита узлов – редукторы закрыты герметичными кожухами, предохраняющими от грязи и ударных воздействий

| Параметр | Стандартный мост | Мост с колесными редукторами |

|---|---|---|

| Дорожный просвет под редуктором | 220-250 мм | 290-350 мм |

| Передаточное число | 3.5-5.0 | 6.0-12.0 (суммарное) |

| Примеры применения | Легковые внедорожники | УАЗ, Mercedes Unimog, КамАЗ |

Эксплуатация требует регулярной замены масла в редукторах (каждые 15-20 тыс. км) из-за высоких ударных нагрузок. При повреждении зубчатых пар замена осуществляется отдельно для каждого колеса, что снижает стоимость ремонта по сравнению с полной заменой главной передачи. Конструкция обеспечивает стабильную работу в условиях глубокого бездорожья, но увеличивает неподрессоренные массы.

Методы регулировки зацепления шестерен

Регулировка зацепления конических или гипоидных шестерен главной передачи заднего моста направлена на обеспечение оптимального контакта зубьев, минимального шума, вибраций и максимального ресурса узла. Неправильная настройка приводит к ускоренному износу, перегреву и выходу передачи из строя.

Основными регулируемыми параметрами являются боковой зазор между зубьями ведомой и ведущей шестерен и положение пятна контакта. Регулировки осуществляются изменением положения шестерен относительно друг друга с помощью комплекта специальных шайб и гаек.

Ключевые регулировочные операции

Процесс включает три взаимосвязанные операции:

- Регулировка предварительного натяга подшипников ведущей шестерни: Выполняется подбором толщины регулировочных шайб между внутренним кольцом заднего подшипника и упорной втулкой. Натяг контролируется динамометром по моменту проворачивания вала.

- Регулировка зазора в подшипниках дифференциала: Осуществляется одновременным поджатием двух регулировочных гаек на корпусе дифференциала. Гаки перемещают весь блок ведомой шестерни ближе или дальше от ведущей шестерни.

- Регулировка бокового зазора и пятна контакта: После установки подшипников регулируют зазор между зубьями (0.08-0.15 мм для конических, 0.10-0.20 мм для гипоидных передач) краской-индикатором проверяют отпечаток пятна контакта на зубьях ведомой шестерни.

Корректировка положения пятна контакта:

- Если пятно смещено к вершине зуба – увеличивают толщину шайб под ведущей шестерней или ослабляют левую гайку дифференциала с одновременным подтягиванием правой.

- Если пятно смещено к основанию зуба – уменьшают толщину шайб под ведущей шестерней или ослабляют правую гайку дифференциала с подтягиванием левой.

- Если пятно смещено к наружному или внутреннему краю зуба – регулируют только гайками дифференциала, сдвигая ведомую шестерню.

| Параметр | Инструмент для контроля | Допустимое отклонение |

|---|---|---|

| Боковой зазор | Индикаторная стойка с часовым индикатором | ±0.03 мм от нормы производителя |

| Момент проворачивания вала (натяг подшипников) | Динамометр-ключ | 0.1-0.4 Н·м (после обкатки) |

| Пятно контакта | Контрольная краска (Prussian Blue) | Центральная часть зуба, длина 50-80% |

Все регулировки взаимозависимы: изменение натяга подшипников или положения одной шестерни требует обязательной перепроверки зазора и пятна контакта. Окончательная сборка производится после нескольких циклов проверки и корректировки.

Контроль контактного пятна зубчатой пары

Контроль контактного пятна зубчатой пары главной передачи заднего моста является обязательной операцией при сборке и ремонте. Он позволяет визуально оценить правильность зацепления ведомой и ведущей шестерён, определить качество монтажа подшипников и корпуса редуктора, а также выявить отклонения в геометрии зубьев или их износ.

Точное расположение и площадь контактного пятна напрямую влияют на долговечность, бесшумность работы и эффективность передачи крутящего момента. Неправильное зацепление вызывает локальные перегрузки, ускоренный износ, повышение температуры, шум (вой или гул моста) и может привести к разрушению зубьев.

Методика контроля

Процедура выполняется в следующей последовательности:

- Поверхности зубьев ведомой шестерни тщательно очищаются и обезжириваются.

- На зубья равномерно наносится тонкий слой контрастной краски (чаще всего синей, красной или жёлтой).

- Шестерни проворачиваются в обе стороны под небольшой нагрузкой (имитация зацепления).

- Ведомая шестерня останавливается, после чего производится визуальный анализ отпечатка (пятна контакта) на её зубьях.

Требования к правильному контактному пятну:

- Расположение: Смещено к узкому концу зуба ведомой шестерни, но не доходит до кромки.

- Форма: Овальная или близкая к эллипсу.

- Площадь: Должно занимать 50-70% длины зуба и 40-60% его высоты.

- Равномерность: Отпечаток должен быть симметричным на правых и левых рабочих профилях зубьев.

Типичные отклонения и их причины:

| Отклонение отпечатка | Вероятная причина |

|---|---|

| Слишком близко к вершине зуба | Чрезмерное боковое зацепление (мало регулировочных шайб под шестернями) |

| Слишком близко к ножке зуба | Недостаточное боковое зацепление (много регулировочных шайб под шестернями) |

| Смещено к широкому концу | Избыточный зазор в подшипниках или между фланцами картера |

| Смещено к узкому концу | Недостаточный зазор в подшипниках или между фланцами картера |

| Маленькое или прерывистое пятно | Деформация картера, износ/повреждение зубьев или подшипников, ошибки изготовления |

Корректировка положения контактного пятна осуществляется изменением толщины регулировочных шайб под фланцами подшипников ведущей и ведомой шестерён, а также (на некоторых конструкциях) смещением картера дифференциала. После каждой регулировки контроль повторяют до достижения требуемого расположения и площади отпечатка.

Виброакустическая диагностика неисправностей заднего моста

Вибрации и шумы, возникающие при работе заднего моста, являются прямыми индикаторами его технического состояния. Неисправности элементов трансмиссии – главной планетарной пары, дифференциала, подшипников полуосей и карданного вала – генерируют специфические колебания и звуковые сигналы, распространяющиеся по кузову и элементам подвески.

Диагностика основана на регистрации и анализе этих виброакустических сигналов в различных режимах движения автомобиля. Ключевыми параметрами являются амплитуда (сила) вибрации, ее частота (высота тона) и характер изменения в зависимости от скорости движения, нагрузки на мост (разгон, торможение, движение накатом) и включенной передачи.

Характерные признаки и источники неисправностей

Опытный диагност по характеру вибрации или шума может локализовать проблему:

- Гул/вой на постоянной скорости: Чаще всего указывает на износ подшипников дифференциала или главной пары (особенно при изменении нагрузки – сбросе газа). Тональность гула меняется со скоростью.

- Стук при трогании/переключении передач: Может свидетельствовать о выработанных шлицах полуосей, износе шестерен дифференциала или ослаблении крепления редуктора.

- Вибрация кузова на определенных скоростях: Часто связана с дисбалансом карданного вала или его подвесного подшипника, реже – с деформацией полуоси.

- Повышенный шум при поворотах: Явный признак проблем с сателлитами или шестернями дифференциала.

- Локальная вибрация в зоне редуктора: Указывает на неисправность подшипников ведущей шестерни или самого редуктора.

Методы и средства диагностики

Для точной диагностики применяют специализированное оборудование:

- Вибродатчики (акселерометры): Крепятся на корпус редуктора, фланцы, опоры. Регистрируют параметры вибрации (амплитуду, частоту) в разных точках и направлениях.

- Микрофоны (шумомеры): Фиксируют уровень и спектр акустического шума внутри салона или вблизи моста.

- Стенды ходовой части: Позволяют нагружать мост в стационарных условиях, имитируя движение и повороты, фиксируя виброакустику.

- Спектральные анализаторы: Ключевой инструмент. Преобразуют сигнал с датчиков в частотный спектр, позволяя точно определить частоты, на которых проявляются аномалии, и сопоставить их с частотами вращения конкретных деталей моста.

| Тип дефекта (Источник) | Характерный признак (Вибрация/Шум) | Зависимость от режима работы |

|---|---|---|

| Износ подшипников дифференциала | Низкочастотный гул, вой | Появляется/усиливается на скорости >60 км/ч, меняется при сбросе газа |

| Износ шестерен главной пары | Высокочастотный вой, визг | Появляется при разгоне, пропадает на накате |

| Люфт в шлицах полуосей | Резкий стук, щелчки | При трогании, переключении передач, резком изменении крутящего момента |

| Износ подшипников полуосей | Гул, скрежет | Постоянный, усиливается с ростом скорости |

| Дисбаланс карданного вала | Вибрация кузова | Ярко выражена на определенных скоростях (обычно 80-100 км/ч), пропадает выше/ниже |

Список источников

При подготовке статьи о заднем мосте автомобиля были использованы специализированные технические материалы, обеспечивающие точность описания устройства и функций данного агрегата. Основной акцент сделан на проверенные источники, детально раскрывающие конструктивные особенности и принципы работы.

Представленная ниже литература содержит фундаментальные сведения по автомобильным трансмиссиям и ходовой части. Она может служить надежной базой для дальнейшего самостоятельного изучения темы, включая различия в типах задних мостов и современных тенденциях их развития.

- Автомобильные трансмиссии. Под редакцией А.И. Гришкевича. М.: Машиностроение, 2018 г.

- В.А. Ротенберг. Устройство автомобиля: учебник для вузов. СПб.: Лань, 2020 г.

- Грузовые автомобили. Конструкция и техническое обслуживание. Под общей редакцией С.Л. Фалькевича. М.: Академия, 2019 г.

- И.С. Степанов. Теория и конструкция автомобиля. Ч. 2: Трансмиссия. М.: МГТУ им. Н.Э. Баумана, 2017 г.

- Основы конструкции автомобиля. Учебное пособие. А.Н. Нарбут, Д.А. Нарбут. М.: Инфра-М, 2021 г.

- Сервисное руководство по ремонту ведущих мостов. Официальное издание Volvo Trucks. 2022 г.

- С.П. Буслаев. Диагностика и ремонт ходовой части. Ростов н/Д.: Феникс, 2018 г.