Задняя балка Пежо Партнер - конструкция, поломки и ремонт

Статья обновлена: 28.02.2026

Задняя подвеска автомобиля Пежо Партнер выполнена по схеме полузависимой торсионной балки. Эта конструкция обеспечивает баланс между надежностью, компактностью и приемлемой плавностью хода.

Балка объединяет продольные рычаги и поперечную торсионную перемычку, играя роль несущего элемента и стабилизатора. Такое решение особенно востребовано в коммерческих модификациях благодаря устойчивости к нагрузкам.

Эксплуатация в тяжелых условиях или естественный износ приводят к деформациям, трещинам и усталости металла. Своевременное выявление неполадок критично для безопасности.

В статье детально разберем устройство узла, характерные симптомы поломок и методы восстановления балки с акцентом на ремонтопригодность конструкции.

Конструкция задней балки Пежо Партнер

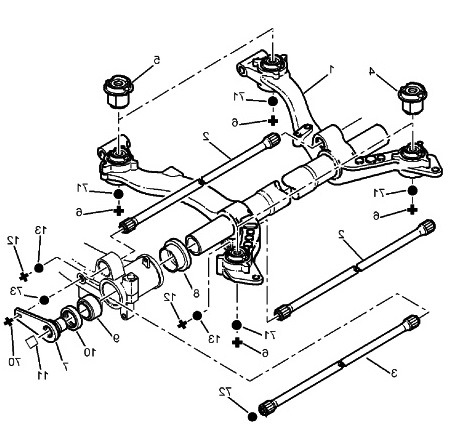

Задняя подвеска Peugeot Partner выполнена по схеме полунезависимой торсионной балки. Основой конструкции служит П-образная стальная балка, объединяющая два продольных рычага в единый узел. Поперечное сечение балки работает как торсион, позволяя колесам совершать независимые вертикальные перемещения при сохранении жесткой связи.

К продольным рычагам крепятся ступичные узлы с подшипниками, принимающие нагрузки от колес. Балка фиксируется к кузову через резинометаллические сайлент-блоки, обеспечивающие демпфирование вибраций и ограниченную подвижность. Вертикальные силы воспринимаются пружинами и амортизаторами, установленными отдельно на каждом рычаге.

Ключевые элементы конструкции

- Торсионная балка – U-образный профиль из высокопрочной стали, выполняющий функции поперечной стабилизации

- Продольные рычаги – интегрированы с балкой, передают усилия на точки крепления

- Ступичные узлы – включают фланцы для монтажа колес и тормозных механизмов

- Опорные сайлент-блоки – резинометаллические шарниры (2 шт.), крепящие балку к кузову

- Пружины подвески – установлены на нижних рычагах, поддерживают массу автомобиля

- Амортизаторы – монтируются между рычагами и кузовом, гасят колебания

| Компонент | Материал | Особенности крепления |

|---|---|---|

| Балка | Легированная сталь | Цельносварная конструкция |

| Продольные рычаги | Стальной профиль | Интегрированы с балкой |

| Сайлент-блоки | Резина/металл | Болтовое соединение M12 |

| Ступица | Кованая сталь | Подшипник закрытого типа |

Торсионы как основной элемент подвески

Торсион представляет собой упругий стальной стержень круглого или квадратного сечения, работающий на скручивание. На Peugeot Partner он интегрирован в заднюю балку, где один конец жёстко зафиксирован на поперечине, а второй соединяется с рычагом подвески. При движении колеса вверх/вниз торсион воспринимает нагрузки, обеспечивая упругую связь кузова и колёс.

Конструкция торсионной подвески Peugeot Partner исключает пружины – весь упругий элемент сосредоточен в паре торсионов. Их предварительное поджатие (преднатяг) регулирует клиренс автомобиля. Герметичность системы защищена резиновыми чехлами, а смазка трущихся поверхностей обеспечивается закладной консистентной смазкой при сборке.

Признаки неисправности торсионов

- Проседание кузова – уменьшение дорожного просвета даже после регулировки преднатяга

- Стуки в задней подвеске при проезде неровностей (износ шлицов или втулок)

- Вибрация на руле и повышенная жёсткость хода подвески

- Неравномерный износ шин из-за изменения углов установки колёс

- Коррозия или механические повреждения торсионных валов (трещины, деформация)

Ремонт и замена торсионов

Регулировка преднатяга выполняется путём смещения регулировочных кулачков на шлицах торсиона. Для этого требуется:

- Снять колесо и открутить стопорную гайку рычага

- Ослабить болты крепления кулачков

- Поворотом кулачка изменить угол закручивания торсиона

- Затянуть крепления с моментом 54 Н·м

Полная замена торсионов необходима при их разрушении:

- Демонтаж задней балки в сборе

- Выпрессовка старых торсионов гидравлическим прессом

- Установка новых валов с обязательной смазкой шлицов

- Синхронная регулировка преднатяга на обоих торсионах

| Параметр | Характеристика |

|---|---|

| Диаметр торсиона | 24 мм (для версий до 1.6 т) |

| Ресурс | 150-200 тыс. км (при отсутствии коррозии) |

| Критический износ | Смещение по шлицам > 3 мм |

Роль продольных рычагов в конструкции задней балки

Продольные рычаги являются ключевыми силовыми элементами задней подвески с торсионной балкой на автомобилях Peugeot Partner. Они жестко приварены к поперечной балке с обеих сторон, образуя единую Н-образную неразрезную конструкцию. Каждый рычаг соединяет центральную часть балки со ступичным узлом соответствующего колеса, обеспечивая кинематическую связь.

Основная функция рычагов – восприятие и передача продольных нагрузок (ускорение, торможение) и боковых сил (при поворотах) от колес на кузов автомобиля через реактивные тяги и сайлент-блоки. Одновременно они задают траекторию перемещения колеса в вертикальной плоскости, ограничиваясь упругостью торсиона и резинометаллических шарниров.

Функциональные особенности

- Фиксация геометрии подвески: Жесткое крепление рычагов к балке обеспечивает стабильное положение колес относительно продольной оси автомобиля

- Передача крутящего момента: Обеспечивают передачу тягового и тормозного усилий через реактивные тяги на кузов

- Обеспечение упругого хода: В паре с торсионом создают упругую базу для вертикального перемещения колеса

- Демпфирование вибраций: Резиновые втулки в местах крепления к ступице и реактивным тягам гасят ударные нагрузки

| Тип нагрузки | Принцип работы рычагов |

|---|---|

| Вертикальные воздействия | Передают усилие на торсион через жесткое соединение с балкой, вызывая его скручивание |

| Продольные силы | Воспринимаются реактивными тягами через шарнирное соединение с рычагом |

| Боковые нагрузки | Компенсируются поперечной жесткостью балки и стабилизатором |

Конструктивная целостность рычагов критична для безопасности – их деформация нарушает углы установки колес. Коррозия металла или разрушение сварных швов в местах крепления к балке приводят к изменению геометрии подвески и неконтролируемому поведению автомобиля.

Назначение и расположение сайлент-блоков

Сайлент-блоки (резинометаллические шарниры) задней балки выполняют ключевую роль в подвеске автомобиля. Они предназначены для упругого соединения балки с кузовом, что позволяет гасить вибрации и удары, передаваемые от колес. Благодаря своей конструкции, сайлент-блоки обеспечивают плавность хода, снижают шумы и компенсируют незначительные угловые перемещения при работе подвески.

В задней подвеске Пежо Партнер сайлент-блоки расположены в точках крепления передней части балки к кузову автомобиля. Конструктивно балка крепится двумя сайлент-блоками – по одному с каждой стороны. Такое расположение позволяет балке совершать качательные движения в вертикальной плоскости, обеспечивая упругую связь с несущей системой.

Функциональные задачи сайлент-блоков

- Демпфирование вибраций – поглощение колебаний от дорожных неровностей

- Компенсация нагрузок – снижение ударного воздействия на кузов при проезде препятствий

- Обеспечение подвижности – регулирование угловых перемещений балки относительно кузова

- Шумовая изоляция – минимизация передачи дорожных шумов в салон

Стабилизатор поперечной устойчивости в балке

Стабилизатор поперечной устойчивости интегрирован в конструкцию задней торсионной балки "Пежо Партнер" как единая П-образная деталь. Он представляет собой торсионный стержень, жёстко соединённый с продольными рычагами подвески и проходящий поперёк кузова через резинометаллические втулки в местах крепления к кузову. Основная функция – минимизация кренов кузова в поворотах за счёт перераспределения упругих сил между колёсами.

Принцип работы основан на скручивающем моменте: при наклоне кузова стабилизатор сопротивляется деформации, создавая обратное усилие. Отсутствие отдельной тяги и сайлентблоков упрощает конструкцию, но делает ремонт более сложным – торсион неразборно завальцован в рычагах балки. Износ проявляется исключительно через резиновые втулки крепления, которые фиксируют стабилизатор к днищу автомобиля.

Признаки неисправности

- Стуки и скрипы в задней подвеске при проезде неровностей (износ втулок стабилизатора)

- Чрезмерный крен кузова в поворотах даже на малой скорости

- Раскачивание задней части при изменении направления движения ("плавание" по дороге)

- Вибрация руля на высоких скоростях из-за нарушения геометрии подвески

Ремонт и замена

При неисправностях демонтируется вся балка в сборе. Торсион стабилизатора не обслуживается отдельно – при его деформации или поломке требуется замена балки целиком. Единственный ремонтопригодный элемент – втулки крепления:

- Поднять автомобиль, снять задние колёса и тормозные шланги

- Открутить крепёжные болты балки к кузову (2 передних, 2 задних)

- Снять балку, выпрессовать старые втулки стабилизатора

- Установить новые втулки с обработкой мыльным раствором

- Смонтировать балку, затянуть крепления с моментом 55-60 Н∙м

| Компонент | Ресурс | Особенности замены |

|---|---|---|

| Втулки стабилизатора | 60-80 тыс. км | Требуют снятия балки, рекомендуются оригинальные (Peugeot 3840.V8) |

| Торсион стабилизатора | Весь срок службы балки | Не ремонтируется, замена балки в сборе (оригинал ~35 000 руб) |

Критично проверять состояние втулок при каждом ТО – их разрушение вызывает ускоренный износ креплений балки и дисбаланс подвески.

Крепления амортизаторов к задней балке

Крепления амортизаторов к задней балке «Пежо Партнер» состоят из верхних и нижних точек фиксации. Нижняя часть амортизатора соединяется с балкой через проушину и болтовое соединение, обеспечивая жесткую сцепку. Верхняя часть крепится к кузову автомобиля через резинометаллический сайлентблок или опорный подшипник, гася вибрации и позволяя амортизатору двигаться в вертикальной плоскости.

Конструкция включает втулки и резиновые буферы, которые компенсируют ударные нагрузки и снижают шум. Со временем эти элементы подвержены износу из-за постоянного воздействия дорожных неровностей, коррозии и перепадов температур. Нарушение геометрии креплений или ослабление болтов приводит к изменению угла работы амортизатора, что негативно влияет на управляемость.

Признаки неисправности креплений

- Стук или скрип в задней части при проезде неровностей, особенно на малой скорости.

- Вибрация кузова, усиливающаяся при разгоне или торможении.

- Неравномерный износ шин из-за изменения угла установки колес.

- Подтекание масла в зоне крепления амортизатора к балке (следствие деформации узла).

- «Проседание» задней части автомобиля даже при исправных пружинах.

Ремонт креплений

- Диагностика: визуальный осмотр на трещины, коррозию или разрывы резиновых элементов. Проверка затяжки болтов моментом 90–110 Н·м.

- Замена втулок и сайлентблоков при износе:

- Демонтаж амортизатора.

- Выпрессовка старых втулок гидравлическим прессом.

- Установка новых деталей с применением смазки на силиконовой основе.

- Восстановление резьбы в отверстиях балки при срыве болтов: нарезка ремонтной резьбы или установка ввертных гильз.

- Замена балки при критической коррозии или деформации посадочных мест.

| Компонент | Ресурс | Критичность неисправности |

|---|---|---|

| Резиновые втулки | 60–80 тыс. км | Высокая (риск разрушения крепления) |

| Болты крепления | Проверка каждые 20 тыс. км | Средняя (вызывает люфт) |

| Металлические проушины балки | Весь срок службы | Критичная (требует замены балки) |

Важно: после ремонта обязательна проверка углов установки задних колес. Используйте только оригинальные втулки или сертифицированные аналоги – несоответствие жесткости резины нарушает работу подвески.

Защитные кожухи задней балки

Защитные кожухи (пыльники) являются критически важными компонентами торсионной балки Peugeot Partner. Они устанавливаются на шарнирные узлы балки, полностью закрывая шлицевые соединения торсионов и игольчатые подшипники. Конструктивно представляют собой эластичные резиновые или полиуретановые чехлы гофрированной формы.

Основное назначение кожухов – предотвращение прямого контакта подвижных элементов подвески с агрессивной средой. Они создают герметичный барьер, защищающий внутренние поверхности от абразивных частиц (песок, грязь, реагенты), влаги и коррозии. Сохранение заводской смазки внутри узла напрямую зависит от целостности этих элементов.

Функции и последствия повреждений

Ключевые задачи защитных кожухов:

- Изоляция смазочного материала: Удерживают консистентную смазку в зоне трения шлицов торсионов и подшипников

- Антикоррозионная защита: Блокируют доступ воды и солевых растворов к металлическим поверхностям

- Защита от абразивного износа: Исключают попадание твердых частиц в трущиеся пары

Признаки неисправности:

- Видимые разрывы, трещины или отслоения резины

- Выдавленная смазка на поверхности кожуха или балки

- Характерный скрип или щелчки при проезде неровностей

- Коррозия в зоне крепления торсионов

Ремонт и обслуживание:

- Регулярная визуальная проверка состояния пыльников при ТО

- Немедленная замена при обнаружении повреждений (комплектно на оба узла)

- Обязательная очистка посадочных мест и нанесение новой смазки при установке

- Использование оригинальных кожухов или аналогов с аналогичной термостойкостью и эластичностью

Стук в задней подвеске при переезде препятствий

Стук в задней подвеске Peugeot Partner при наезде на неровности обычно указывает на люфт или повреждение элементов задней балки. Этот симптом возникает из-за нарушения геометрии узла или разрушения демпфирующих компонентов, что приводит к ударным нагрузкам между металлическими деталями. Характерный звук чаще проявляется на мелких кочках, при медленном движении по разбитой дороге или при въезде на бордюр.

Игнорирование проблемы усугубляет износ смежных деталей и ухудшает устойчивость автомобиля. Наиболее критичны стуки, сопровождающиеся вибрацией руля или изменением траектории движения – это требует немедленной диагностики. Основной фокус при проверке следует направлять на резинотехнические элементы и точки крепления, так как металлические части балки выходят из строя редко.

Типичные причины и методы диагностики

- Износ втулок балки:

- Проверка: покачивание балки монтировкой при вывешенном колесе, визуальный осмотр резины на трещины и расслоения

- Признак: глухой удар при переезде лежачего полицейского

- Дефекты амортизаторов:

- Проверка: тест на раскачивание кузова (должен гаситься за 1-2 такта), следы подтекания масла

- Признак: двойной стук при проезде последовательных неровностей

- Ослабление креплений:

- Проверка: контрольный момент затяжки болтов кронштейнов балки (85-105 Н∙м) и амортизаторов (70-90 Н∙м)

- Признак: металлический лязг при резком наезде на препятствие

- Разрушение сайлент-блоков реактивных тяг:

- Проверка: визуальный осмотр на вытекание резины, люфт при продольном воздействии

- Признак: щелчки при трогании/торможении

Способы ремонта

| Неисправность | Метод ремонта | Особенности |

|---|---|---|

| Износ втулок балки | Замена втулок с применением гидравлического пресса | Требует демонтажа балки, обязательная последующая регулировка развала |

| Неисправность амортизаторов | Замена парой с контролем состояния отбойников | Проверка опорных подшипников и пыльников при установке |

| Ослабление креплений | Затяжка с динамометрическим ключом | Обязательна проверка состояния резьбы и замены деформированных болтов |

| Разрушение сайлент-блоков тяг | Замена реактивных тяг в сборе | Регулировка угла продольного наклона балки после установки |

При замене втулок балки критичен контроль посадочных диаметров – повреждение посадочных мест требует замены всей балки. После ремонта обязательна проверка углов установки задних колес, так как даже незначительное смещение оси вызывает ускоренный износ шин. Для продления ресурса отремонтированной подвески рекомендуется избегать перегруза и движения по бездорожью с полной массой.

Вибрация кузова на высоких скоростях

Вибрация кузова Peugeot Partner при движении на скоростях выше 80-90 км/ч часто связана с дефектами задней балки. Конструкция торсионной подвески критична к состоянию шарнирных узлов и геометрии, а нарушение этих параметров вызывает резонансные колебания, передающиеся на кузов через элементы крепления.

Неисправность усиливается при разгоне, движении по неровностям или изменении нагрузки. Игнорирование проблемы приводит к ускоренному износу шин, разрушению подшипников ступиц и повреждению смежных элементов подвески.

Основные причины и методы устранения

| Причина | Признаки | Способ ремонта |

|---|---|---|

| Деформация балки | Неравномерный износ протектора, смещение оси колес | Замена балки в сборе |

| Износ втулок | Стук на кочках, люфт при раскачке | Замена резинометаллических шарниров |

| Коррозия торсионов | Проседание задней части, "увод" с траектории | Восстановление антикором или замена |

Диагностический алгоритм:

- Проверка балансировки колёс (исключаем первичные причины)

- Контроль давления в шинах - разница >0.2 атм вызывает биение

- Визуальный осмотр балки на трещины и деформации

- Тестирование люфтов:

- Вертикальный люфт ступицы >1 мм - замена подшипника

- Горизонтальный люфт рычагов - износ втулок

Важно: После замены втулок обязательна проверка углов установки задних колес. Отклонение схождения более 0.5° провоцирует вибрацию даже при исправной балке. Для точной диагностики геометрии требуется стенд 3D-развала.

Неравномерный износ задних шин

Основной причиной неравномерного износа задних шин на Peugeot Partner является деформация или повреждение задней балки. Конструкция с зависимой подвеской чувствительна к механическим перегрузкам и коррозии, что приводит к нарушению геометрии оси. Внешне это проявляется характерными паттернами износа: повышенным стиранием внутренней или наружной части протектора, реже – "пилообразным" рисунком по кромкам.

Параллельно наблюдается ухудшение курсовой устойчивости – автомобиль "рыскает" по дороге, требует постоянного подруливания. При резком старте или торможении может возникать кратковременный скрежещущий звук из зоны задних колес. Дополнительный признак – визуально заметный перекос колес при осмотре сзади, особенно на подгруженном автомобиле.

Диагностика и решения

Для подтверждения связи износа с балкой необходимы:

- Замеры схождения/развала задних колес – отклонение от нормы (0±0.5° для развала, 0±0.2° для схождения) указывает на деформацию.

- Контроль состояния втулок – износ резинометаллических шарниров балки усиливает колебания колес.

- Проверка торсионных валов – коррозия или скручивание торсионов нарушает жесткость конструкции.

Варианты ремонта:

- Регулировка схождения (если конструкция позволяет) – временная мера при минимальных отклонениях.

- Замена втулок и сайлент-блоков – восстановление демпфирующих элементов балки.

- Правка балки на стапеле – специализированное выравнивание под нагрузкой с контролем геометрии.

- Установка контрактной или новой балки – при критической деформации или сквозной коррозии.

После ремонта обязательна смена шин и повторная регулировка углов установки колес. Игнорирование проблемы приводит к ускоренному разрушению подшипников ступиц и повышению риска потери управления.

Крен задней части в поворотах

Заметный крен задней части автомобиля при прохождении поворотов на малой или средней скорости – характерный симптом проблем с задней балкой Peugeot Partner. Это явление возникает из-за недостаточной стабилизации кузова, которую в исправном состоянии обеспечивают упругие элементы и демпферы балки.

Чрезмерный крен не только ухудшает управляемость и комфорт, но и сигнализирует о критическом износе ключевых компонентов подвески. Игнорирование этой проблемы ведет к ускоренной деформации соседних узлов и повышает риск потери контроля над автомобилем в сложных дорожных условиях.

Основные причины крена

- Разрушение втулок реактивных тяг – резиновые элементы теряют эластичность или растрескиваются, нарушая геометрию балки.

- Деформация продольных рычагов – возникает после ударов или длительной эксплуатации с изношенными втулками.

- Износ сайлент-блоков крепления балки к кузову – приводит к нестабильности всей конструкции.

- Проседание или поломка пружин – снижение жесткости несущих элементов.

- Утечка амортизаторной жидкости – демпферы перестают гасить колебания.

Диагностика и ремонт

Визуальный осмотр выявляет трещины резины втулок, подтеки на амортизаторах и коррозию металла. Люфт-контроль обязателен: при покачивании балки монтировкой определяют зазоры в соединениях. Замеры развала-схождения задних колес покажут отклонения от нормы (более 1°).

| Неисправная деталь | Способ ремонта |

| Втулки реактивных тяг, сайлент-блоки | Замена на гидропрессе без снятия балки (требует специнструмента) |

| Амортизаторы, пружины | Установка новых парных комплектующих |

| Деформированные рычаги | Замена балки в сборе (б/у или новая) |

После замены элементов обязательна регулировка углов установки задних колес. Использование неоригинальных запчастей низкого качества – основная причина повторного возникновения крена через 5-10 тыс. км пробега.

Скрипы при раскачивании автомобиля

Скрипы при раскачивании кузова в продольной плоскости характерны для задней полузависимой балки Peugeot Partner. Звуки проявляются при преодолении неровностей, въезде/съезде с бордюра или принудительном покачивании автомобиля за заднюю часть. Источником обычно выступают изношенные резинометаллические элементы подвески или коррозия крепежных зон.

Наиболее критичны скрипы, сопровождающиеся ощутимым люфтом в точках крепления – это указывает на прогрессирующее разрушение сайлент-блоков или ослабление затяжки болтов. Игнорирование приводит к ускоренному износу шин, нарушению углов установки колес и ухудшению курсовой устойчивости.

Основные причины и методы диагностики

Проверку выполняют последовательно на подъемнике, раскачивая кузов и контролируя точки крепления:

- Сайлент-блоки реактивных тяг – трещины резины, расслоение металлических втулок

- Подушки крепления балки к кузову – деформация резиновых демпферов, коррозия кронштейнов

- Резьбовые соединения – ослабление затяжки болтов крепления тяг и амортизаторов

- Трение труб балки – контакт из-за деформации или отсутствия защитных накладок

Для точной локализации используют:

- Монтажную лопатку для создания точечной нагрузки на элементы

- Литиевую смазку – временное устранение скрипа после нанесения подтверждает источник

- Контрольный замер зазоров в сайлент-блоках щупом

| Элемент | Признак критичного износа | Способ ремонта |

| Реактивные тяги | Люфт более 1.5 мм, видимое смещение оси | Замена тяг в сборе |

| Подушки балки | Разрыв резины, смещение демпфера | Установка новых подушек |

| Болты креплений | Следы самооткручивания, деформация | Затяжка с моментом 110 Н∙м |

Важно! После замены элементов обязательна контрольная регулировка угла развала колес. Использование неоригинальных запчастей низкого качества часто приводит к повторному появлению скрипов через 5-7 тыс. км пробега.

Смещение задней оси визуально

Основным визуальным признаком смещения задней оси на Peugeot Partner является асимметрия положения задних колес относительно кузова. Внимательно осмотрите зазор между верхней частью шины и колесной аркой с обеих сторон автомобиля – неравномерный просвет (например, слева 3 пальца, справа 2) указывает на проблему. Также тревожным сигналом служит видимая разница в углах развала колес при взгляде сзади.

Дополнительный маркер – смещение продольной оси автомобиля относительно дорожной разметки при движении по прямой ровной трассе. Если при удержании руля строго прямо задняя часть машины явственно "уходит" вбок (визуально оценивается по расположению заднего бампера относительно линии разметки в зеркалах), это подтверждает деформацию балки. Характерный неравномерный износ протектора задних шин (например, "съеденный" внутренний край только с одной стороны) тоже относится к косвенным визуальным симптомам.

Причины и последствия смещения

Ключевые причины смещения:

- Механические повреждения: удар по колесу (бордюр, яма), ДТП с касанием задней подвески

- Деформация кронштейнов: изгиб или срыв точек крепления балки к кузову

- Коррозия силовых элементов: разрушение металла в зонах фиксации оси

Игнорирование проблемы приводит к критическим последствиям: ускоренному износу шин (вплоть до взрыва покрышки на ходу), нарушению курсовой устойчивости (автомобиль "рыскает"), повышенной нагрузке на подшипники ступиц и элементах передней подвески. Эксплуатация с смещенной осью запрещена – требуется срочная диагностика на стенде развала-схождения и ремонт балки.

| Визуальный симптом | Проверка | Риск при игнорировании |

|---|---|---|

| Разный зазор над колесами | Замер пальцами/линейкой у арки | Разрушение подшипников ступиц |

| Асимметрия развала | Визуальная оценка "схождения" сзади | Аварийный износ шин |

| "Увод" задней части | Наблюдение в зеркала при движении прямо | Потеря управляемости |

Снижение курсовой устойчивости

Задняя балка "Пежо Партнер" напрямую влияет на курсовую устойчивость, так как обеспечивает геометрию расположения колес и гасит боковые колебания кузова. При нарушении ее работоспособности автомобиль начинает "рыскать" по дороге, особенно на неровностях или при разгоне/торможении, требуя постоянных корректировок рулем для удержания траектории.

Основные причины снижения устойчивости связаны с износом ключевых элементов балки: деформацией продольных рычагов, разрушением сайлент-блоков креплений или дефектами амортизаторов. Это приводит к неконтролируемому изменению развала-схождения задних колес, потере жесткости конструкции и ухудшению контакта колес с дорожным покрытием.

Ключевые признаки и решения

Диагностируйте проблему при появлении симптомов:

- Самопроизвольное увод в сторону при движении по прямой.

- Запоздалая реакция на поворот руля, "ватное" поведение задней оси.

- Усиление раскачки кузова при проезде волн или колейности.

Этапы восстановления устойчивости:

- Контроль геометрии балки на стенде (допустимый перекос до 1.5°).

- Замена сайлент-блоков при разрывах резины или люфтах.

- Проверка амортизаторов: тест на сопротивление и отсутствие подтеков.

- Выправление/замена погнутых рычагов (недопустимо восстановление сваркой).

| Элемент балки | Последствия износа для устойчивости |

|---|---|

| Сайлент-блоки рычагов | Нестабильность колес, хаотичное схождение |

| Торсион | Перекос оси, неравномерная нагрузка колес |

| Амортизаторы | Раскачка, потеря контакта колес с дорогой |

После ремонта обязательна проверка углов установки задних колес. Игнорирование неисправностей балки приводит к ускоренному износу шин и повышает риск потери управляемости в критических режимах.

Диагностика люфтов в узлах крепления задней балки

Люфты в точках крепления задней балки «Пежо Партнер» напрямую влияют на курсовую устойчивость и износ шин. Основными диагностируемыми элементами являются втулки реактивных тяг (продольных рычагов), сайлент-блоки крепления балки к кузову и шарнирные соединения.

Проверка выполняется на подъемнике или смотровой яме при разгруженной подвеске. Требуется визуальный осмотр резинотехнических изделий на предмет трещин, расслоений и деформаций, а также механическое тестирование узлов на наличие недопустимого свободного хода.

Методика выявления люфтов

Порядок действий:

- Зафиксируйте автомобиль противооткатными упорами, поднимите заднюю часть.

- Проверьте реактивные тяги:

- Возьмитесь рукой за тягу вблизи крепления к балке

- Покачивайте деталь вверх-вниз и вдоль оси

- Люфт или характерный стук указывают на износ втулок

- Протестируйте крепления балки к кузову:

- Используйте монтировку как рычаг между кронштейном балки и кузовом

- Приложите усилие в вертикальном и горизонтальном направлениях

- Видимое смещение или скрип – признаки разрушения сайлент-блоков

- Оцените состояние кронштейнов:

- Осмотрите зоны сварки на наличие трещин металла

- Проверьте целостность крепежных болтов

Критерии неисправности:

| Узел | Допустимый люфт | Критичные признаки |

| Втулки реактивных тяг | Отсутствие видимого смещения | Стук, разрыв резины, смещение >2мм |

| Сайлент-блоки балки | Упругое сопротивление без зазора | Расслоение резины, коррозия втулок |

| Кронштейны кузова | Отсутствие деформаций | Трещины металла, сорванная резьба |

Важно: Диагностику дополняют контролем геометрии подвески – неравномерный износ протектора или отклонение развала колес подтверждают проблемы с узлами крепления. Замена деталей выполняется только парами на обеих сторонах балки.

Проверка целостности сварных швов

Контроль сварных соединений задней балки Peugeot Partner критичен для безопасности, так как повреждения швов приводят к деформации конструкции и нарушению геометрии подвески. Особое внимание уделяют зонам крепления рычагов, амортизаторов и пружин, испытывающим максимальные динамические нагрузки.

Проверку выполняют при каждом ТО или после ударных воздействий (наезд на препятствие, ДТП). Обязательна предварительная очистка швов металлической щёткой и обезжиривание для выявления микротрещин. Требуется хорошее освещение и использование лупы 3-5х.

Методика выявления дефектов

- Визуальный осмотр:

- Проверка непрерывности шва по всей длине

- Поиск следов коррозии в околошовной зоне

- Выявление сколов краски или пузырей ЛКП

- Инструментальная диагностика:

- Простукивание молотком с магниевым наконечником (глухой звук указывает на расслоение)

- Измерение толщины шва микрометром для выявления неравномерности

| Тип дефекта | Визуальные признаки | Риски |

|---|---|---|

| Трещины | Паутинообразные линии, расходящиеся от шва | Прогрессирующий разрыв соединения |

| Непровар | Локальные углубления на стыке металлов | Снижение прочности на 40-60% |

| Коррозионные поражения | Рыжие потёки, вздутия металла | Утонение сечения с последующим надломом |

При обнаружении дефектов категорически запрещена эксплуатация автомобиля. Ремонт включает зачистку повреждённого участка, прогрев балки горелкой и повторную сварку в защитной газовой среде с последующей обработкой антикором. После ремонта обязательна проверка на стенде развала-схождения.

Оценка состояния сайлент-блоков задней балки

Сайлент-блоки задней балки выполняют функцию демпфирующих элементов, поглощающих вибрации и обеспечивающих плавность хода. Со временем резиновые втулки разрушаются от нагрузок, температурных перепадов и агрессивных сред, что приводит к ухудшению управляемости и ускоренному износу смежных деталей подвески.

Регулярная диагностика сайлент-блоков критически важна для безопасности. Проверку проводят при каждом ТО или при появлении симптомов неисправности. Основные методы оценки включают визуальный осмотр, проверку люфтов и анализ поведения автомобиля в движении.

Методы диагностики и признаки износа

Ключевые индикаторы дефекта сайлент-блоков:

- Визуальные повреждения:

- Глубокие трещины в резине (более 5 мм)

- Расслоение металлических втулок от резинового слоя

- Вытекание смазки или деформация втулки

- Люфты и стуки:

- Посторонние звуки (стук, скрип) при проезде неровностей

- Видимый зазор при покачивании балки монтировкой

- Симптомы при движении:

- Самопроизвольное увод авто в сторону

- Неравномерный износ покрышек

- "Плавающая" траектория на высокой скорости

Порядок инструментальной проверки:

- Зафиксировать автомобиль на подъемнике

- Очистить зону креплений от грязи

- Монтировкой создать нагрузку на балку в направлениях:

- Вертикально вверх/вниз

- Горизонтально вперед/назад

- Замерить люфт: допустимый зазор не превышает 0.8 мм

| Состояние | Визуальные признаки | Допустимый люфт |

|---|---|---|

| Норма | Мелкие поверхностные трещины | До 0.5 мм |

| Критический износ | Разрывы резины, отслоение втулок | Более 1.0 мм |

Важно: Замена выполняется только парой для обеих сторон балки. Использование оригинальных запчастей Peugeot (артикулы 3808.91 / 3808.92) предотвратит преждевременный выход из строя новых элементов.

Измерение деформации балки

Контроль геометрии задней балки обязателен после ударов, длительной перегрузки или при неравномерном износе шин. Деформация нарушает схождение колес, ускоряет износ резины и ухудшает управляемость.

Для точной диагностики используют стапель или 3D-стенд, фиксируя положение контрольных точек относительно продольной оси автомобиля. Ручные замеры штангенциркулем менее точны, но применимы для предварительной оценки.

Процедура и параметры

Основные этапы измерения:

- Установка автомобиля на ровную платформу с разгруженной подвеской.

- Определение базовых точек крепления балки к кузову (точки А и В).

- Замер расстояний между симметричными точками на кронштейнах колесных опор (Слев и Справ).

| Параметр | Норма (мм) | Критическое отклонение |

|---|---|---|

| Расстояние A–B | 1200 ± 0.5 | ≥ 2.0 |

| Разность Cлев – Cправ | 0 ± 0.3 | ≥ 1.5 |

Признаки деформации: асимметрия замеров более 1.5 мм, визуальная кривизна балки, трещины на сварных швах. Погнутые кронштейны восстановлению не подлежат – требуется замена балки в сборе. Мелкие искривления корректору не подвергаются из-за риска потери прочности.

Тестирование торсионов на упругость

Проверка упругости торсионных валов задней балки Peugeot Partner – критически важная процедура при диагностике подвески. Со временем металл "устает", теряя жесткость, что приводит к изменению клиренса, ухудшению управляемости и ускоренному износу других компонентов. Замеры проводят при снятых амортизаторах и отсоединенных рычагах стабилизатора для исключения стороннего влияния.

Основной метод контроля – сравнение фактической высоты кузова после разгрузки торсионов с номинальными значениями. Для этого автомобиль устанавливают на ровную площадку, размечают контрольные точки на лонжеронах (ориентируясь на данные производителя), затем вывешивают заднюю ось, снимая нагрузку с торсионных валов. После опускания на колеса замеряют изменение расстояния от осей до меток.

Порядок выполнения замеров

- Загрузить автомобиль до снаряженной массы (полный бак, водитель 75 кг)

- Разметить контрольные точки на кузове (например, центр крепления амортизатора)

- Замерить расстояние от центра оси до метки (H0)

- Вывесить заднюю ось домкратом, сняв нагрузку с торсионов

- Опустить автомобиль, дать кузову "устояться" 5 минут

- Повторно измерить расстояние до метки (H1)

Оценка результатов: Разница ΔH = H1 - H0 должна соответствовать спецификации Peugeot (обычно 50-65 мм для Partner). Отклонения указывают на проблемы:

- ΔH < 45 мм – чрезмерная жесткость (деформация валов, заклинивание втулок)

- ΔH > 75 мм – критическая просадка (усталость металла, трещины)

| Состояние торсионов | ΔH (мм) | Рекомендуемое действие |

|---|---|---|

| Норма | 50-65 | Дополнительных работ не требуется |

| Начальная усталость | 45-50 / 65-70 | Контроль через 5 000 км |

| Неисправность | <45 / >70 | Замена торсионной пары |

Важно: Замеры выполняются на обеих сторонах оси. Разница между левым и правым ΔH > 10 мм свидетельствует о деформации балки или асимметричном износе торсионов. Повторное тестирование после замены деталей обязательно – новые валы "прирабатываются" в первые 200-300 км, после чего клиренс может незначительно измениться.

Инструмент для демонтажа задней балки

Демонтаж задней балки на Peugeot Partner требует наличия специализированного и стандартного инструмента, а также соблюдения мер безопасности. Работа связана с подъемом тяжелого узла и откручиванием сильно затянутых или корродированных соединений.

Базовый набор включает в себя комплекты рожковых и накидных ключей (размеры 10-19 мм), торцевые головки с воротками и удлинителями (включая длинный для гаек стоек), мощные трещотки, молоток, монтировки для выпрессовки, проникающую смазку типа WD-40 и комплект новых болтов/гаек для последующей сборки. Защитные очки и перчатки обязательны.

Специализированный и тяжелый инструмент

Ключевым для безопасного демонтажа является гидравлическое оборудование и средства фиксации:

| Тип инструмента | Назначение и требования |

|---|---|

| Гидравлический домкрат | Грузоподъемностью не менее 2 тонн. Для первоначального подъема автомобиля. |

| Надежные подставки (козлы) | Минимум 2 штуки. Должны выдерживать вес автомобиля и обеспечивать стабильность. Никогда не работайте только под домкратом! |

| Трансмиссионная стойка (опора двигателя/КПП) | Для фиксации силового агрегата, так как он связан с подвеской через опоры. |

| Дополнительный домкрат / Подъемник балки | Обязателен! Грузоподъемностью 0.5-1 тонна. Для точного позиционирования и поддержки балки после откручивания креплений, предотвращения ее падения. |

Помимо этого, часто требуются:

- Съемник шаровых опор: Для отсоединения тяг Панара (поперечной стабилизирующей штанги) от балки.

- Съемник ступичных подшипников (универсальный или специфический): Может понадобиться, если работы затрагивают ступицы или тормоза.

- Пневматический гайковерт: Сильно облегчает откручивание крупных гаек (ступичных, крепления амортизаторов, реактивных тяг).

- Удлинитель труба ("труба-рычаг"): Для увеличения усилия на воротке или ключе при откручивании закисших болтов.

Важно: Перед началом демонтажа обязательно отсоедините тормозные шланги от кузова/балки и аккуратно отведите их в сторону, избегая перегибов. Заранее подготовьте емкость для тормозной жидкости и заглушки для штуцеров. Поддерживайте балку домкратом до полного снятия всех крепежных элементов.

Снятие колес и тормозных компонентов

Перед началом работ убедитесь в надежной фиксации автомобиля на подъемнике или домкратных стойках с противооткатными упорами под передними колесами. Ослабьте болты крепления задних колес, приподнимите автомобиль, полностью снимите колеса и отложите их в сторону.

Очистите тормозной механизм от грязи сжатым воздухом или щеткой, чтобы предотвратить попадание абразивных частиц в цилиндры и направляющие. Осмотрите состояние тормозных шлангов и тросов ручника на предмет повреждений перед демонтажем.

Демонтаж тормозных компонентов

- Отсоединение тормозного шланга:

- Открутите гайку крепления шланга к тормозной трубке

- Снимите фиксирующую скобу шланга с кронштейна кузова

- Заглушите отверстия чистыми пробками для предотвращения утечки жидкости

- Снятие тормозного барабана/диска:

- Выбейте направляющие штифты (при наличии)

- Открутите ступичную гайку, используя динамометрический ключ

- Снимите барабан, применив съемник при закисании

- Для дисковых тормозов: снимите стопорные болты после отворачивания направляющих суппорта

- Демонтаж колодок и механизмов:

- Отсоедините пружины и фиксаторы колодок специальным инструментом

- Извлеките тормозные колодки вместе с распорными планками

- Отсоедините трос ручного тормоза от рычага в тормозном механизме

- Аккуратно выньте рабочий тормозной цилиндр, открутив крепежные болты

Отсоединение амортизаторов и тормозных магистралей

Перед демонтажем задней балки требуется отсоединить амортизаторы от кузова автомобиля, а также отключить тормозные магистрали и трос ручника. Подготовьте домкрат и козлы для фиксации балки после снятия, так как конструкция имеет значительный вес.

Обеспечьте безопасность: установите автомобиль на ручной тормоз и подложите противооткатные упоры под передние колёса. Зафиксируйте заднюю ось с помощью страховочных стоек перед началом работ, чтобы избежать неконтролируемого смещения узла.

Порядок демонтажа

Отсоединение амортизаторов:

- Снимите колесо с соответствующей стороны для доступа к верхнему креплению амортизатора.

- Открутите гайку верхней опоры амортизатора в багажном отсеке (требуется снять обшивку).

- Ослабьте болт нижнего крепления амортизатора к балке через технологическое отверстие в арке.

- Аккуратно снимите амортизатор, избегая резких движений – шток может повредиться.

Отключение тормозной системы:

- Заглушите тормозные шланги пластиковыми колпачками для предотвращения утечки жидкости.

- Ключом на 10 мм открутите фиксирующую скобу тормозного шланга от кронштейна балки.

- Аналогично отсоедините трубки ABS (при наличии), запоминая их расположение.

- Освободите трос ручного тормоза из направляющих на балке и снимите его с рычага механизма.

| Элемент | Инструмент | Примечание |

| Верхняя опора амортизатора | Головка на 13 мм | Требуется снятие обшивки багажника |

| Нижнее крепление амортизатора | Торцовый ключ на 16 мм | Доступ через колёсную арку |

| Фиксатор тормозного шланга | Рожковый ключ 10 мм | Обязательна заглушка шланга |

Внимание: не допускайте провисания тормозных магистралей после отсоединения – закрепите их на кузове проволокой. Избегайте перегибов трубок ABS.

Демонтаж балки со шпилек кузова

Перед началом демонтажа убедитесь в наличии доступа к крепежным элементам балки и отсутствии помех со стороны топливных магистралей, тормозных трубок или электропроводки. Подготовьте домкрат, опоры, набор головок и вороток, монтировку, а также проникающую смазку для обработки резьбовых соединений.

Зафиксируйте автомобиль на ровной поверхности, установив противооткатные упоры под передние колеса. Поднимите заднюю часть домкратом, разместив под лонжеронами надежные опоры. Снимите задние колеса для обеспечения рабочего пространства вокруг балки.

Последовательность отсоединения балки

- Ослабление гаек реактивных тяг:

- Обработайте резьбу шпилек кузова проникающей смазкой

- Сорвите контргайки тяг ключом на 17 мм (верхние) и 16 мм (нижние)

- Демонтаж амортизаторов:

- Снизу поддержите балку домкратом для снятия нагрузки

- Открутите верхние крепления амортизаторов через люки в кузове ключом на 13 мм

- Отсоединение тормозных шлангов:

- Пережмите шланги специальными зажимами

- Аккуратно отсоедините хомуты крепления к балке

- Снятие стопорных гаек:

- Полностью выкрутите гайки крепления балки (18 мм) со шпилек кузова

- При закисании используйте ударный гайковерт или нагревочный инструмент

Извлечение балки

Опустите домкрат, поддерживающий балку, контролируя параллельность шпилек. При возникновении перекоса аккуратно подровняйте балку монтажной лопаткой. Сдвиньте узел назад для снятия со шпилек, при необходимости используя съемник ступиц для преодоления плотной посадки. Избегайте резких движений во избежание повреждения тормозных трубок.

| Крепежный элемент | Размер ключа | Момент затяжки (Нм) |

|---|---|---|

| Гайки балки (шпильки кузова) | 18 мм | 65-70 |

| Гайки реактивных тяг | 16/17 мм | 45-50 |

| Болты амортизаторов | 13 мм | 35-40 |

Замена изношенных сайлент-блоков задней балки Пежо Партнер

Замена сайлент-блоков задней балки Peugeot Partner – технически сложная операция, требующая определенных навыков, специализированного инструментария и соблюдения строгих регламентов. Процедура подразумевает демонтаж балки в сборе с рычагами подвески, что существенно отличается от замены сайлент-блоков на независимой подвеске.

Необходимо подготовить подходящие условия: эстакада, смотровая яма или подъемник, обеспечивающие безопасный доступ и удобную работу под автомобилем. Крайне важно использовать только качественные оригинальные или проверенные аналоги сайлент-блоков, так как их ресурс и характеристики напрямую влияют на управляемость и комфорт.

Процесс замены сайлент-блоков

Основные этапы работы:

- Подготовка и демонтаж:

- Зафиксируйте автомобиль на ручнике и под колеса.

- Снимите задние колеса.

- Отсоедините тормозные суппорты и аккуратно подвесьте их к кузову, не допуская провисания тормозных шлангов.

- Отсоедините амортизаторы от нижних креплений на балке.

- Отсоедините тормозные трубки и ABS-датчики (при наличии) от кронштейнов на балке.

- Ослабьте, но не снимайте полностью, гайки крепления балки к кузову (передние и задние кронштейны).

- Установите надежную опору (домкрат, подставку) под центральную часть балки для снятия нагрузки с кронштейнов.

- Полностью открутите гайки крепления балки и осторожно опустите ее вместе с опорой, обеспечив достаточный для работы зазор.

- Прессовка старых и установка новых сайлент-блоков:

- Надежно закрепите демонтированную балку в мощных тисках или на верстаке.

- С помощью специального съемника/оправки и гидравлического пресса выпрессуйте старые сайлент-блоки из посадочных мест на балке и рычагах. Не используйте молоток и зубило – это повредит посадочные места.

- Тщательно очистите посадочные гнезда от грязи и ржавчины.

- Смажьте наружные поверхности новых сайлент-блоков и внутренние поверхности посадочных гнезд мыльным раствором или специальной смазкой (не моторным маслом или солидолом!).

- С помощью пресса и правильной оправки запрессуйте новые сайлент-блоки, строго следя за их положением. Центрирующая втулка (если есть) должна быть параллельна оси балки/рычага. Запрессовка под углом недопустима.

- Установка балки и сборка:

- Осторожно поднимите балку с новыми сайлент-блоками на место, совместив кронштейны с проушинами кузова.

- Вставьте новые болты крепления балки (старые часто требуют замены).

- Наживите гайки креплений балки без затяжки.

- Подсоедините амортизаторы к балке.

- Закрепите тормозные трубки и проводку ABS на кронштейнах балки.

- Установите на место тормозные суппорты.

- Установите задние колеса (не затягивая полностью).

- Опустите автомобиль на землю так, чтобы он стоял на колесах с полной нагрузкой на подвеску.

- Затяжка крепежа:

- Только после полной посадки автомобиля на колеса произведите окончательную затяжку всех критически важных соединений с моментом, указанным производителем. Это предотвратит преждевременный извор резины сайлент-блоков.

Критически важные моменты затяжки:

| Соединение | Момент затяжки (Нм) | Примечание |

|---|---|---|

| Болты крепления балки к кузову (передние) | 65 ± 5 | Обязательна затяжка под нагрузкой |

| Болты крепления балки к кузову (задние) | 90 ± 5 | Обязательна затяжка под нагрузкой |

| Гайки крепления амортизатора к балке | 60 ± 5 | |

| Гайки колесных болтов | 90 ± 5 |

После замены обязательна проверка углов установки задних колес (развал-схождение), так как процедура демонтажа/монтажа балки неизбежно сбивает заводские установки. Пренебрежение этой операцией приведет к ускоренному износу шин и ухудшению курсовой устойчивости.

Правка деформированных рычагов

Правка деформированных рычагов задней балки Peugeot Partner – сложная процедура, требующая спецоборудования и квалификации. Она применима только при незначительных искривлениях (например, после наезда на препятствие), когда отсутствуют трещины, разрывы металла или критические изменения структуры материала. Цель – восстановить исходную геометрию силовых элементов для правильной работы подвески.

Категорически запрещается правка рычагов с видимыми трещинами, глубокой коррозией или пластической деформацией в зонах сварных швов. Непрофессиональное вмешательство (кувалды, домкраты) усугубляет повреждения, нарушает прочность и приводит к внезапному разрушению на ходу. Обязателен контроль углов установки колес и параметров рычагов на стапеле до и после работ.

Этапы выполнения правки

Процедура включает:

- Демонтаж балки: Снятие узла с автомобиля, очистка от загрязнений.

- Дефектовка: Визуальный осмотр, измерение контрольных точек специнструментом (шаблоны, штангенциркуль), выявление степени отклонения от нормы.

- Фиксация на стапеле: Жесткое закрепление балки на платформе для точечного воздействия.

- Прогрев (при необходимости): Локальный нагрев газовой горелкой в строго определенных зонах для снижения напряжения металла (запрещен в местах креплений!).

- Правка гидравликой: Использование гидроцилиндров и силовых упоров для медленного возврата рычага в проектное положение.

- Контроль геометрии: Повторные замеры после каждого цикла правки. Допустимое отклонение – не более ±1.5 мм по контрольным точкам.

Важно: После правки обязательна проверка на трещины (магнитопорошковый метод или УЗД). Установка деформированного/неправильно отремонтированного рычага вызывает:

- Быстрый износ шин ("съедение" протектора)

- Смещение оси колес, увод автомобиля в сторону

- Потерю устойчивости, вибрации руля

- Разрушение сайлент-блоков и подшипников ступиц

Аргонная сварка трещин в балке

Аргонная сварка (TIG) – основной метод восстановления трещин в задней балке Peugeot Partner из-за высокой концентрации тепла и отсутствия брызг. Процесс требует тщательной подготовки: балку демонтируют, полностью удаляют старую краску, грязь и ржавчину вокруг повреждения шлифмашинкой. Трещину разделывают болгаркой под углом 60-70°, создавая V-образную канавку по всей длине разрыва для полноценного провара металла.

Сварку ведут короткими швами (не более 2-3 см) с перерывами для охлаждения, используя аргон в качестве защитного газа и присадочную проволоку ER70S-6. Обязательно проваривают дефект с двух сторон балки, даже если трещина визуально односторонняя. После завершения шов зачищают, проверяют на отсутствие пор и непроваров методом магнитопорошкового контроля или керосиновой пробы.

Критические требования к работе

Нарушение технологии приводит к повторному разрушению балки. Основные ошибки:

- Неполная зачистка – остатки коррозии или ЛКП вызывают пористость шва.

- Перегрев зоны сварки – вызывает коробление и изменение структуры металла.

- Отсутствие обратного провара – снижает прочность соединения на 40-60%.

| Параметр | Значение | Последствия отклонения |

|---|---|---|

| Ток сварки | 90-130 А | Недоплав / прожог металла |

| Диаметр присадки | 1.6-2.0 мм | Неравномерность шва |

| Расход аргона | 8-12 л/мин | Окисление сварочной ванны |

Важно: балку запрещено варить при наличии:

- Сквозной коррозии более 30% толщины металла

- Деформаций силовых элементов (рычагов, втулочных стаканов)

- Множественных трещин в зонах высоких нагрузок (крепление рессор, амортизаторов)

После ремонта обязательна проверка геометрии балки на стапеле и антикоррозийная обработка термостойким грунтом. Усиление проблемных зон стальными накладками (толщина 3-4 мм) снижает риск рецидива трещин на 70%.

Установка новых торсионов

Процедура замены торсионов требует демонтажа задней балки с автомобиля. Предварительно снимите колеса, тормозные суппорты (зафиксировав их проволокой, не отсоединяя шланг), отсоедините амортизаторы и стабилизатор поперечной устойчивости. Ослабьте крепление реактивных тяг и осторожно опустите балку на подготовленную опору.

Перед установкой новых торсионов тщательно очистите посадочные гнезда в рычагах балки и самих торсионах от грязи и коррозии. Убедитесь в отсутствии повреждений шлицев на обоих концах торсиона и в ответных гнездах рычагов. Нанесите тонкий слой графитовой смазки на шлицевые соединения для облегчения монтажа и предотвращения задиров.

Порядок установки и регулировки

- Правильная ориентация: Установите торсионы строго в соответствии с метками (обычно нанесены на торцы). Левый и правый торсионы не взаимозаменяемы, а их шлицы имеют разное количество зубьев для переднего и заднего концов.

- Фиксация внутренних концов: Вставьте задний (короткий) конец торсиона в гнездо поперечины балки до полного зацепления шлицев. Зафиксируйте его стопорным кольцом, убедившись, что кольцо надежно село в канавку.

- Предварительная натяжка: Используя специальный съемник для торсионов, поверните передний (длинный) конец торсиона на расчетный угол (ориентировочно 30-45° от свободного положения, точное значение уточняйте в мануале). Это создает необходимый предварительный натяг.

- Фиксация внешних концов: Удерживая торсион в натянутом положении, введите его передний конец в шлицевое гнездо соответствующего рычага подвески. Немедленно зафиксируйте его стопорным кольцом.

- Регулировка клиренса: После монтажа балки на автомобиль, но до установки колес и амортизаторов, отрегулируйте высоту задней части. Ослабьте контргайку регулировочного болта на рычаге. Вращением болта добейтесь одинаковой и рекомендованной производителем высоты от центра колесной арки до земли для левого и правого бортов. Затяните контргайку с требуемым моментом.

Критические моменты: Никогда не прикладывайте ударную нагрузку к торсионам. Используйте только сертифицированный инструмент для их натяжения. Неправильная установка или ориентация торсионов приведет к нарушению геометрии подвески, ускоренному износу и опасной езде. После замены обязательна проверка углов установки задних колес.

| Ключевой элемент | Рекомендуемый момент затяжки (Нм)* |

| Гайка крепления амортизатора (нижняя) | 90-110 |

| Болт крепления реактивной тяги к балке | 110-130 |

| Болт крепления реактивной тяги к кузову | 70-90 |

| Контргайка регулировочного болта клиренса | 40-50 |

*Точные значения уточняйте в официальном руководстве по ремонту для конкретной модели и года выпуска.

Сборка подвески в обратной последовательности

Установите новые резинометаллические шарниры рычагов на балку, используя пресс или специальный съемник. Контролируйте положение втулок относительно монтажных проушин балки. Нанесите смазку на посадочные поверхности для предотвращения смещения при запрессовке.

Смонтируйте ступичные подшипники и тормозные щиты, заменив стопорные кольца. Обеспечьте правильную ориентацию датчиков ABS и проводки тормозной системы. Установите тормозные колодки и суппорта, проверив свободу хода направляющих.

Ключевые этапы сборки

- Закрепите балку на подъемнике, совместив монтажные кронштейны с точками крепления на кузове

- Наживите болты крепления балки (не затягивая окончательно)

- Установите амортизаторы и пружины:

- Проверьте совпадение чашек пружин

- Зафиксируйте нижние опоры амортизаторов

- Не допускайте перекоса при монтаже

- Подсоедините тормозные магистрали и тросы ручника

- Смонтируйте колеса и опустите автомобиль

Затяните все резьбовые соединения с регламентным моментом:

| Элемент | Момент затяжки (Нм) |

|---|---|

| Болты крепления балки | 85±5 |

| Гайки стоек амортизаторов | 75±3 |

| Крепление тормозного суппорта | 105±10 |

Обязательно проверьте уровень тормозной жидкости и прокачайте систему. После сборки проведите контроль углов установки колес на стенде. Убедитесь в отсутствии утечек технологических жидкостей и посторонних шумов при пробном заезде.

Проверка развала схождения после ремонта задней балки

После замены задней балки или ее компонентов (рычагов, втулок, подшипников) геометрия подвески неизбежно нарушается. Это требует обязательной проверки и регулировки углов установки колес (развала и схождения) на специальном стенде. Пренебрежение этой процедурой приведет к ускоренному износу шин и ухудшению управляемости автомобиля.

Даже если ремонт выполнялся с соблюдением всех технологий, незначительные отклонения в положении новых деталей относительно кузова могут существенно влиять на углы колес. Особенно критично это для задней оси, так как на многих моделях (включая Пежо Партнер) ее неправильная настройка напрямую влияет на стабильность движения и износ покрышек.

Ключевые этапы процедуры

Проверка и регулировка выполняются в строгой последовательности:

- Предварительная подготовка:

- Контроль давления в шинах (должно соответствовать норме для модели)

- Проверка состояния подвески и рулевого управления (отсутствие люфтов, повреждений)

- Осмотр ходовой части на наличие деформированных элементов

- Загрузка автомобиля в соответствии с рекомендациями производителя (обычно – в снаряженном состоянии)

- Установка на стенд:

- Точная фиксация авто на платформе

- Калибровка датчиков с учетом текущего положения колес

- Измерение параметров:

- Стенд автоматически определяет текущие значения развала (угол наклона колеса по вертикали) и схождения (угол между плоскостями вращения колес одной оси)

- Результаты выводятся на экран и сравниваются с заводскими допусками для конкретной модели

- Регулировка (при необходимости):

- Для задней балки Пежо Партнер регулировка возможна только при наличии заводских регулировочных шайб или пластин на кронштейнах крепления балки к кузову

- Изменение положения балки путем добавления/снятия шайб или смещения регулировочных болтов

- Повторные замеры после каждой корректировки до достижения нормы

- Контрольный замер и выдача протокола:

- Фиксация итоговых значений углов

- Печать протокола с указанием параметров до и после регулировки

Важно: Регулировка заднего развала/схождения на Пежо Партнер технически сложна и требует специфического оборудования и опыта. При отсутствии регулировочных элементов (штатно присутствуют не на всех модификациях) единственным решением при отклонениях может быть замена деформированных деталей балки или самой балки.

Список источников

При подготовке материалов о конструкции, диагностике и восстановлении задней балки Peugeot Partner использовались специализированные технические ресурсы. Достоверность информации обеспечена перекрестной проверкой данных из нескольких авторитетных источников.

Ниже приведен перечень материалов, содержащих детальные сведения об устройстве подвески, типовых неполадках и методах ремонта. Эти публикации включают официальную документацию, практические руководства и экспертные рекомендации.

- Официальное руководство по ремонту Peugeot Partner/Citroën Berlingo от производителя

- Каталоги электронных запчастей (EPC) для моделей Peugeot Partner

- Технические бюллетени сервисных центров PSA по ходовой части

- Монографии по устройству подвесок легковых коммерческих автомобилей

- Протоколы диагностики неисправностей задней торсионной балки

- Видеоинструкции по разборке/сборке узла от сертифицированных автомехаников

- Форумные обсуждения владельцев Peugeot Partner с практическими кейсами

- Методические пособия по сварочным работам при ремонте балок

- Сравнительные анализы ресурса оригинальных и восстановленных элементов

- Технические спецификации на крепежные элементы и резинотехнические изделия