Заклинил суппорт - что делать и как устранить причины

Статья обновлена: 28.02.2026

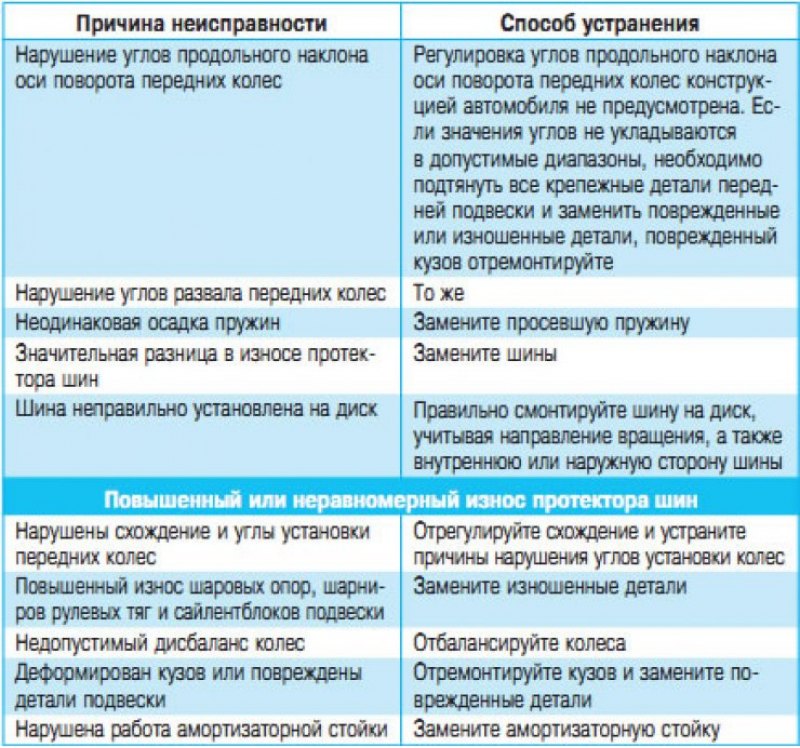

Внезапное заклинивание суппорта – опасная неисправность, способная мгновенно превратить автомобиль из средства передвижения в источник серьезной угрозы. Проблема проявляется характерными признаками: машину тянет в сторону при движении или торможении, появляется сильный запах гари от колеса, заметно снижается динамика разгона, а после остановки тормозной диск может быть раскаленным.

Игнорирование заклинившего суппорта категорически недопустимо. Это приводит к катастрофическому износу колодок и диска, перегреву и деформации тормозных компонентов, резкому увеличению расхода топлива и, что самое страшное, – к частичной или полной потере эффективности тормозной системы. Эксплуатация автомобиля с такой неполадкой ставит под угрозу безопасность водителя, пассажиров и других участников дорожного движения.

В этой статье подробно разберем основные причины, вызывающие заклинивание суппорта (от коррозии направляющих и порванных пыльников до неисправности тормозного шланга и поршня), пошагово рассмотрим действенные способы диагностики и устранения неполадки своими силами (в случаях, когда это возможно и безопасно), а также предоставим ценные советы от опытных автомехаников по профилактике этой серьезной проблемы. Знание этих аспектов критически важно для поддержания тормозной системы в исправном состоянии и обеспечения безопасности на дороге.

Почему греется колесо при подклинивании суппорта

При подклинивании суппорта колодки не полностью отходят от тормозного диска после отпускания педали тормоза. Это создает постоянное трение между колодками и диском даже при движении без торможения.

Трение преобразует кинетическую энергию движения в тепловую энергию. Поскольку трение носит непрерывный характер, температура диска и прилегающих элементов (ступицы, колеса) стремительно возрастает. Нагрев особенно интенсивен при длительной езде или на высоких скоростях.

Основные механизмы нагрева

- Постоянное трение: Колодки "висят" на диске, создавая непрерывное сопротивление вращению.

- Повышенная нагрузка: Двигатель вынужден преодолевать дополнительное сопротивление, затрачивая больше энергии.

- Теплопередача: Раскаленный диск (до 500-700°C) передает тепло ступице, подшипнику и ободу колеса через теплопроводность и конвекцию.

| Элемент | Роль в нагреве |

|---|---|

| Тормозной диск | Непосредственный источник тепла из-за трения |

| Суппорт (направляющие/поршень) | Причина залипания колодок |

| Ступица колеса | Проводник тепла от диска к ободу |

| Колесный обод | Аккумулирует тепло, ощутимо нагреваясь |

Критические последствия перегрева: Деформация диска («ведением»), ускоренный износ колодок, разрушение ступичного подшипника (из-за вымывания смазки), повреждение шины или даже возгорание тормозной жидкости при закипании.

Важно: Если после поездки колесо ощутимо горячее других – это верный признак подклинивания суппорта. Требуется срочная диагностика и ремонт.

Разбор конструкции суппорта: основные компоненты

Суппорт – ключевой исполнительный механизм дискового тормоза, отвечающий за преобразование гидравлического давления в механическую силу, сжимающую колодки. Его надежная работа критична для безопасности. Понимание конструкции помогает диагностировать причины заклинивания.

Основная задача суппорта – обеспечить равномерное и мощное прижатие тормозных колодок к диску с обеих сторон при нажатии на педаль, а затем гарантировать их полное и своевременное отведение. Конструктивно суппорты делятся на два основных типа: плавающие (подвижные) и фиксированные.

Основные компоненты суппорта

Независимо от типа, суппорт включает ряд обязательных элементов:

- Корпус (Скоба): Массивная металлическая (чаще чугунная или алюминиевая) деталь, которая крепится к поворотному кулаку. В корпусе располагаются поршни (для фиксированного) или направляющие (для плавающего типа). Он воспринимает все силовые нагрузки при торможении.

- Поршень(и): Цилиндр(ы), обычно стальной или алюминиевый, перемещающийся внутри корпуса суппорта под действием давления тормозной жидкости. Непосредственно давит на внутреннюю тормозную колодку. Оснащен уплотнениями.

- Тормозные колодки: Парные фрикционные элементы (внутренняя и внешняя), которые сжимаются поршнем(ями) и прижимаются к тормозному диску для создания тормозного усилия. Устанавливаются в специальные пазы или крепления на корпусе суппорта и скобе (для плавающего типа).

- Уплотнительные кольца (Манжеты):

- Уплотнение поршня: Резиновое кольцо, установленное в канавке корпуса суппорта. Обеспечивает герметичность гидравлической камеры, предотвращая утечку жидкости. Критически важно для возврата поршня за счет упругой деформации при снятии давления.

- Пыльник поршня: Резиновый гофрированный чехол, защищающий рабочую поверхность поршня и его уплотнение от грязи, пыли и влаги, которые являются частой причиной коррозии и заклинивания.

- Направляющие пальцы (для плавающего суппорта): Два (реже больше) стальных болта/пальца, на которых подвижная часть суппорта (скоба) перемещается относительно корпуса, закрепленного на кулаке. Позволяют суппорту "плавать", обеспечивая равномерный прижим *обеих* колодок к диску при работе одного поршня.

- Пыльники направляющих пальцев: Резиновые чехлы, защищающие смазку и поверхности направляющих пальцев от загрязнения и коррозии. Износ или разрыв этих пыльников – одна из самых распространенных причин заклинивания плавающего суппорта.

- Смазка направляющих: Специальная высокотемпературная тормозная смазка, наносимая на направляющие пальцы для обеспечения их легкого и плавного хода в своих втулках/отверстиях скобы.

- Штуцер прокачки: Клапан, расположенный на корпусе суппорта, предназначенный для удаления воздуха из гидравлической системы при прокачке тормозов.

Важное замечание: Чистота и целостность уплотнений (пыльников поршня и направляющих) абсолютно критичны для предотвращения коррозии и заклинивания механизмов. Попадание грязи или воды под поврежденный пыльник почти гарантированно приведет к проблемам.

Сравнение конструкций плавающего и фиксированного суппортов

| Компонент / Характеристика | Плавающий (Подвижный) Суппорт | Фиксированный Суппорт |

|---|---|---|

| Количество поршней | Обычно 1 или 2 (на одной стороне) | 2, 4, 6, 8+ (поршни расположены с обеих сторон диска напротив друг друга) |

| Подвижность | Корпус закреплен жестко. Скоба с поршнем(ями) перемещается по направляющим пальцам. | Весь корпус суппорта жестко закреплен на кулаке. Неподвижен. |

| Принцип работы | Поршень давит на внутреннюю колодку → Суппортная скоба движется по направляющим → Внешняя часть скобы давит на внешнюю колодку. | Поршни с обеих сторон диска одновременно и с равным усилием давят на свои колодки. |

| Ключевые уязвимые точки для заклинивания | Направляющие пальцы и их пыльники (коррозия, загрязнение, отсутствие смазки). | Каждый поршень в своем цилиндре (коррозия поршня/цилиндра, закисание, повреждение уплотнений). |

| Сложность и стоимость | Проще в конструкции, обычно дешевле в производстве и обслуживании. | Сложнее, массивнее, обычно дороже. Чаще используется на мощных или спортивных авто. |

От чего ржавеют направляющие и как это предотвратить

Направляющие суппорта постоянно подвергаются агрессивному воздействию внешней среды: дорожная соль, грязь, влага и перепады температур ускоряют коррозию металла. Особенно критичен контакт с водой – при нагреве тормозов во время движения она проникает в зазоры между пальцами и посадочными местами, а при остывании конденсируется, создавая очаги ржавчины.

Образовавшаяся коррозия увеличивает трение, мешая свободному ходу направляющих. Это приводит к неравномерному износу колодок, перегреву дисков, заклиниванию суппорта и снижению эффективности торможения. В запущенных случаях возможно разрушение пальцев или их полное прикипание к скобе.

Причины коррозии и методы защиты

Основные факторы ржавления:

- Повреждение пыльников – трещины или разрывы пропускают абразив и влагу.

- Неправильная смазка – применение графитовых или универсальных составов, которые вымываются или теряют свойства при высоких температурах.

- Агрессивная среда – зимние реагенты, морская вода, частые переезды через лужи.

- Длительный простой авто – застой провоцирует конденсацию влаги в механизме.

Профилактические меры:

- Обслуживайте суппорта каждые 30-50 тыс. км: очищайте пальцы от старой смазки и ржавчины металлической щеткой.

- Используйте специализированные смазки (например, на основе меди или синтетики), устойчивые к воде и температуре до +300°C.

- Контролируйте целостность пыльников при замене колодок. Треснувшие – немедленно меняйте.

- При движении по лужам после стоянки несколько раз прогрейте тормоза короткими нажатиями для испарения влаги.

- На машинах, редко используемых зимой, обрабатывайте направляющие антикором перед сезонным хранением.

| Ошибка | Последствие | Решение |

|---|---|---|

| Смазка Литолом | Закипание состава, заклинивание | Применение термостойкой смазки |

| Игнорирование порванного пыльника | Коррозия за 2-3 месяца | Срочная замена пыльника |

| Отсутствие обслуживания | Прикипание направляющих | Регламентная чистка раз в 2 года |

Потеря герметичности пыльника поршня суппорта

Пыльник защищает поршень суппорта от грязи, воды и коррозии. При нарушении его целостности внутрь цилиндра проникают абразивные частицы и влага, что приводит к ускоренному износу уплотнительных колец и поверхности поршня.

Это провоцирует закисание поршня, неравномерный износ колодок, утечку тормозной жидкости и снижение эффективности торможения. Характерные признаки – подклинивание колеса при движении, перегрев диска и запах гари после остановки.

Причины потери герметичности

- Механические повреждения – порезы или проколы при неаккуратном монтаже, воздействие камней.

- Старение резины – потеря эластичности из-за перепадов температур, агрессивных реагентов.

- Неправильная установка – перекос или защемление пыльника при замене поршня.

- Коррозия направляющей – ржавчина деформирует посадочную канавку пыльника.

Способы устранения:

- Снимите суппорт и демонтируйте поршень с помощью сжатого воздуха.

- Удалите старый пыльник, тщательно очистите посадочную канавку от грязи и коррозии.

- Проверьте состояние поршня и цилиндра. При глубоких царапинах или коррозии замените суппорт/поршень.

- Смажьте новый пыльник тормозной жидкостью и аккуратно установите в канавку специальным монтажным инструментом.

- Обработайте поршень смазкой для тормозных цилиндров, вставьте его, избегая перекоса.

- Прокачайте тормозную систему для удаления воздуха.

Советы мастеров:

- Используйте только оригинальные или качественные аналоги пыльников – дешевые резина быстро дубеет.

- При замене пыльника обновляйте уплотнительное кольцо поршня (манжету).

- Проверяйте состояние пыльников при каждой замене колодок – трещины и потертости сигнализируют о необходимости замены.

- Избегайте применения силиконовых смазок – они разрушают резину. Используйте только совместимые с тормозной жидкостью составы.

Как коррозия на поршне блокирует его движение

Коррозия на поверхности поршня суппорта образуется из-за попадания влаги и агрессивных реагентов (например, дорожной соли) в зазор между поршнем и уплотнительным кольцом. Постепенно окислы металла создают шероховатый слой, который нарушает гладкость хода. При этом ржавчина химически "сцепляется" с материалом уплотнения, увеличивая трение.

Со временем коррозионный слой разрастается, формируя твердые отложения по краям поршня. Особенно опасна ржавчина в зоне контакта с резиновым уплотнителем: при нажатии на тормоз поршень выдвигается, но окислы мешают его возврату в исходное положение. Это приводит к частичному или полному подклиниванию.

Стадии блокировки поршня из-за коррозии

Этапы развития проблемы:

- Образование точечной коррозии на хромированной поверхности поршня.

- Расширение окислов к краям, создание "буртика" ржавчины.

- Деформация уплотнительного кольца при прохождении коррозионного участка.

- Застревание поршня в выдвинутом положении после торможения.

| Симптом | Причина коррозии |

|---|---|

| Неравномерный износ колодок | Поршень не отходит от диска из-за заклинивания |

| Перегрев колеса | Постоянное трение колодки о диск |

| Увод автомобиля в сторону при торможении | Блокировка суппорта только с одной оси |

Критичные зоны коррозии: участок у рабочей кромки уплотнителя (1-2 мм от края поршня) и область под пыльником. При отсутствии смазки или повреждении защитного покрытия процесс ускоряется в 3-5 раз.

Важно: даже после очистки глубокие коррозионные раковины нарушают геометрию поршня, поэтому единственным надежным решением при сильном поражении остается его замена.

Проверка свободы хода направляющих пальцев

Неисправность направляющих пальцев – частая причина заклинивания суппорта. Эти элементы обеспечивают плавное перемещение скобы относительно тормозного диска. Коррозия, загрязнение или отсутствие смазки нарушают их подвижность, что приводит к неравномерному износу колодок, перегреву и подклиниванию тормозов.

Диагностика выполняется при снятом суппорте. После демонтажа скобы проверяют состояние каждого пальца в отдельности. Важно оценить не только легкость перемещения, но и отсутствие люфтов, деформаций или механических повреждений резьбовой части.

Порядок диагностики и обслуживания

- Снимите суппорт: Открутите болты крепления к поворотному кулаку, предварительно ослабив направляющие (не выкручивая полностью). Подвесьте корпус на проволоке, избегая нагрузки на тормозной шланг.

- Извлеките направляющие: Полностью выверните пальцы из скобы суппорта с помощью шестигранного ключа (обычно 7 мм).

- Оцените состояние:

- Идеально: Палец легко проворачивается пальцами и свободно ходит вдоль оси.

- Проблема: Затрудненное вращение/продольное движение, следы ржавчины, задиры, засохшая/отсутствующая смазка.

- Очистите и осмотрите: Удалите старую смазку и грязь ветошью. Проверьте целостность резиновых пыльников. Трещины или разрывы – повод для замены.

- Проверьте посадочные места: Убедитесь в чистоте и отсутствии коррозии внутри гнезд скобы, куда вкручиваются пальцы.

| Признак неисправности | Последствия | Решение |

|---|---|---|

| Затрудненное вращение пальца | Неравномерный износ колодок, перегрев | Очистка, смазка или замена |

| Заклинивание пальца вдоль оси | Полное заклинивание суппорта, увод авто при торможении | Замена пальцев и пыльников |

| Поврежденный пыльник | Попадание грязи/воды, ускоренный износ | Обязательная замена пыльника и смазка |

Смазка – критически важный этап! Используйте только высокотемпературные специальные смазки для направляющих (например, на основе синтетических масел с медью или керамикой). Нанесите тонкий слой на корпус пальца (кроме резьбы!) и внутрь пыльника. Избыток смазки выдавится наружу и притянет грязь.

После сборки несколько раз энергично нажмите на педаль тормоза для установки колодок. Проверьте ход суппорта – скоба должна свободно "плавать" на пальцах при монтаже колеса. Игнорирование этого этапа гарантирует повторение проблемы и рискованный отказ тормозов.

Диагностика заклинивания без снятия колеса

Предварительную проверку суппорта можно выполнить без демонтажа колеса, что экономит время и помогает локализовать проблему. Этот метод позволяет выявить явные признаки неисправности перед углубленной разборкой.

Перед диагностикой убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом (или на передаче), а двигатель остыл. Используйте противооткатные упоры для безопасности.

- Проверка нагрева диска: После короткой поездки без активного торможения остановитесь и осторожно поднесите руку к центру каждого колеса (не касаясь диска!). Сравните температуру дисков: сильный нагрев одного из них указывает на заклинивание.

- Тест свободного хода колеса:

- Поднимите автомобиль домкратом (с обязательной страховкой козелками!).

- Попытайтесь вручную прокрутить колесо. Заклинивший суппорт создаст заметное сопротивление или полностью заблокирует вращение.

- Прослушайте звуки: скрежет, свист или металлический лязг могут сигнализировать о изношенных колодках или деформированном диске.

- Визуальный осмотр через колесный диск:

- Фонариком осмотрите суппорт и колодки через прорези в диске.

- Ищите: неравномерный износ колодок (одна стёрта сильнее), подтёки тормозной жидкости, коррозию на направляющих пальцах или трещины на пыльниках поршня.

Интерпретация основных признаков

| Признак | Вероятная причина |

|---|---|

| Локальный перегрев диска + тугое вращение | Заклинивание поршня суппорта или направляющих пальцев |

| Посторонние звуки при вращении | Износ колодок до металла, разрушение ступичного подшипника |

| Подтёки на суппорте | Разрыв манжеты поршня или повреждение уплотнений |

| Неравномерный износ колодок | Клин направляющих, закисание скоб |

Важно: Эти методы помогают выявить симптомы, но точная причина определяется только после снятия суппорта и детального осмотра. Если колесо не вращается вообще – избегайте насильственного проворачивания, чтобы не повредить компоненты.

Инструменты для самостоятельного ремонта суппорта

Успешное устранение заклинивания напрямую зависит от наличия необходимых инструментов. Правильно подобранный комплект не только ускорит процесс, но и минимизирует риск повреждения компонентов тормозной системы во время разборки, очистки или сборки.

Помните, что работа с тормозами требует строгого соблюдения правил безопасности и чистоты. Используйте только предназначенные для тормозных систем смазки и очистители, так как обычные составы могут разрушить резиновые уплотнения. Перед началом работ убедитесь в наличии достаточного опыта или подробной инструкции для вашей модели авто.

Основной набор инструментов

- Гаечные ключи и головки: Комплект рожковых, накидных ключей, трещотка с головками (размеры зависят от модели авто, часто требуются 13-19 мм).

- Тормозная жидкость: Новая, в достаточном количестве, соответствующая спецификации DOT производителя (DOT 4 или DOT 5.1).

- С-образная струбцина или специнструмент: Для аккуратного вдавливания поршня суппорта в цилиндр после замены колодок или перед установкой.

- Средство для очистки тормозов: Аэрозольный очиститель без масляной основы, безопасный для резиновых уплотнителей.

- Специальные смазки: Высокотемпературная паста на основе меди или синтетики (типа Ceratec) для направляющих пальцев и тыльной стороны колодок. Использование солидола или графитки недопустимо!

Для более сложного ремонта (замена поршней, сальников) потребуется расширенный комплект:

| Инструмент | Назначение |

| Набор ремонтных манжет/пыльников | Замена изношенных резиновых уплотнений поршня и направляющих |

| Компрессор с резиновой насадкой | Аккуратное выдувание поршня из цилиндра сжатым воздухом |

| Пластиковые монтажные лопатки | Демонтаж старых пыльников без повреждения посадочных канавок |

| Шприц для прокачки тормозов | Удобное удаление воздуха из системы после ремонта |

| Проволока или крюк | Фиксация суппорта после снятия (не должен висеть на тормозном шланге!) |

Дополнительно подготовьте ветошь, ёмкость для слива старой жидкости, защитные очки и перчатки. При замене уплотнений поршня используйте только оригинальные или рекомендованные производителем ремкомплекты – некачественные уплотнения приведут к повторному заклиниванию.

Снятие и разборка суппорта: пошаговая инструкция

Перед началом работ подготовьте необходимые инструменты: домкрат, баллонный ключ, набор головок, пассатижи, тормозную жидкость, ветошь, проволоку для подвешивания суппорта, очиститель тормозов, резиновую киянку и защитные перчатки. Убедитесь в наличии нового ремкомплекта суппорта.

Выберите ровную площадку, зафиксируйте автомобиль противооткатными башмаками и ослабьте болты крепления колеса до момента приподнятия машины. Никогда не работайте только на домкрате – используйте страховочные подставки.

Порядок демонтажа

- Снимите колесо: Поднимите автомобиль домкратом, установите на козлы, затем полностью открутите болты и снимите колесо.

- Отсоедините тормозной шланг (при полной разборке):

- Пассатижами снимите защитный колпачок с тормозной продувочной магистрали

- Подставьте емкость для сбора жидкости, аккуратно отсоедините шланг от суппорта гаечным ключом

- Заглушите отверстия чистой ветошью или пластиковыми заглушками

- Демонтируйте суппорт:

- Выкрутите два направляющих болта (обычно на 14-17 мм) с внутренней стороны скобы

- Снимите защитные резиновые пыльники с болтов

- Потяните корпус суппорта вперед и снимите со скобы

- Подвесьте суппорт на проволоке, чтобы избежать напряжения шланга

Разборка суппорта

- Извлеките поршень:

- Продуйте сжатым воздухом отверстие для тормозной жидкости, направив струю в корпус через чистую ветошь

- Аккуратно выбейте поршень резиновой киянкой (если не выходит)

- Используйте тиски для плавного выдавливания поршня подачей воздуха (макс. 0.8 Бар)

- Снимите уплотнения:

- Монтажкой извлеките манжету поршня из канавки корпуса

- Удалите пыльник поршня и пыльники направляющих пальцев

- Очистите посадочные места от грязи и коррозии

- Проверьте компоненты:

Деталь Критерий проверки Поршень Отсутствие задиров, коррозии, равномерный износ Корпус суппорта Трещины, сколы, состояние резьбы Направляющие Плавный ход без заеданий Скоба Деформации, трещины - Промойте детали: Обработайте все элементы очистителем тормозов, используйте мягкую щетку для сложных загрязнений. Запрещено применять бензин или керосин!

Важно: При сборке используйте только новые уплотнения из ремкомплекта. Смажьте поршень и манжету исключительно тормозной жидкостью. После установки обязательно прокачайте тормозную систему.

Чистка направляющих от грязи и окислов

Грязь, ржавчина и окислы на направляющих суппорта – основная причина их заклинивания. Нарушение плавного скольжения пальцев в посадочных местах кронштейна приводит к неравномерному износу колодок, перегреву тормозов и снижению эффективности торможения.

Регулярная очистка направляющих входит в обязательное обслуживание тормозной системы. Процедуру рекомендуется проводить при каждой замене колодок или минимум раз в год, особенно после зимы и активной эксплуатации в условиях повышенной влажности и грязи.

Порядок выполнения чистки

- Демонтаж суппорта: Снимите колесо, открутите нижний болт направляющей пальца, поднимите суппорт и зафиксируйте его проволокой, чтобы не повис на тормозном шланге. Полностью выкрутите оба направляющих пальца.

- Очистка пальцев: Тщательно удалите старую смазку, грязь и коррозию с поверхности пальцев металлической щеткой или мелкой наждачной бумагой (P600 и мельче). Особое внимание уделите зоне уплотнительных колец.

- Очистка посадочных отверстий: Обработайте отверстия в скобе суппорта специальной цилиндрической щеткой подходящего диаметра (ершиком). Удалите все загрязнения и окислы.

- Контроль состояния: Проверьте пальцы на отсутствие глубоких рисок, коррозии и деформации. Осмотрите резиновые пыльники на целостность, отсутствие трещин и разрывов. При малейших повреждениях – замените.

- Смазка и сборка: Нанесите на пальцы специализированную высокотемпературную смазку для направляющих (например, на основе меди или керамики). Равномерно распределите тонкий слой внутри пыльников и посадочных отверстий. Вставьте пальцы в скобу и затяните болты с моментом, указанным производителем авто.

Критические ошибки при чистке

- Использование неподходящих смазок (графитовой, литола, солидола) – они теряют свойства при высоких температурах и вызывают заклинивание.

- Попадание смазки на рабочую поверхность колодок или тормозного диска – резко снижает эффективность торможения.

- Установка поврежденных пыльников – приводит к быстрому повторному загрязнению и коррозии.

- Применение грубых абразивов – царапины на пальцах ускоряют износ и нарушают герметичность пыльников.

- Недостаточная или избыточная затяжка болтов направляющих.

Совет мастеров: После чистки и сборки обязательно проверьте свободный ход суппорта. Он должен двигаться вдоль направляющих плавно, без заеданий, от легкого усилия руки. Прокачайте тормозную систему при необходимости для удаления возможных пузырьков воздуха.

Правильная смазка для суппортных направляющих

Специализированные смазки для направляющих суппорта предотвращают закисание, коррозию и обеспечивают плавное скольжение скоб при торможении. Они сохраняют свойства в условиях высоких температур (до +300°C), агрессивного воздействия дорожных реагентов и влаги, исключая высыхание или вымывание состава.

Применение неподходящих материалов (литола, графитки, солидола) приводит к деградации смазочного слоя, заклиниванию поршней и ускоренному износу пыльников. Медные пасты также не рекомендуются из-за абразивного эффекта и риска повреждения резиновых уплотнений.

Критерии выбора смазки

- Термостойкость: Рабочий диапазон от -40°C до +300°C без потери вязкости.

- Совместимость с резиной: Нейтральность к материалу пыльников и уплотнителей (проверяйте маркировку "for rubber").

- Антикоррозийные присадки: Защита металлических поверхностей от окисления.

- Пластичность: Сохранение слоя без стекания с вертикальных поверхностей.

Типы рекомендованных смазок

| Тип состава | Примеры брендов | Особенности |

|---|---|---|

| Синтетические пасты на минеральной основе | LIQUI MOLY Bremsen-Anti-Quietsch-Paste, Molykote CU-7439 | Универсальны, подходят для контакта с резиной |

| Смазки с дисульфидом молибдена | Permatex Ultra Disc Brake Lubricant, ATE Plastilube | Повышенная термостойкость, антифрикционные свойства |

| Керамические составы | TRW PFG110, Brembo LUB 01 | Без металлических добавок, исключают электрохимическую коррозию |

Правила нанесения

- Очистите пальцы и посадочные отверстия скобы от старой смазки и грязи щеткой и очистителем тормозов.

- Нанесите тонкий равномерный слой на поверхности пальцев (исключая резьбовую часть!).

- Обработайте внутренние стенки пыльников минимальным количеством состава.

- Избегайте контакта смазки с тормозными колодками и дисками.

Проверяйте состояние направляющих каждые 20-30 тыс. км или при замене колодок. При появлении ржавчины, задиров на пальцах или трещин пыльников – замените изношенные компоненты.

Замена порванных пыльников направляющих

Порванные пыльники направляющих – критическая неисправность, требующая немедленного устранения. Поврежденный пыльник пропускает грязь, влагу и абразивные частицы, что вызывает коррозию и задиры на поверхности направляющих пальцев. Без герметичной защиты смазка вымывается, увеличивается трение, и суппорт теряет подвижность, провоцируя неравномерный износ колодок и перегрев тормозов.

Замена выполняется при каждом обслуживании тормозной системы или обнаружении повреждений. Для работы потребуются новые пыльники (рекомендуется брать ремкомплект), специальная высокотемпературная смазка для направляющих, чистая ветошь, очиститель тормозов, набор инструментов и монтировка. Обязательна замена обоих пыльников оси, даже если поврежден только один.

Порядок замены

- Снимите суппорт: Вывесите авто, снимите колесо. Открутите нижний болт крепления суппорта к скобе, затем откиньте суппорт вверх, фиксируя его проволокой, чтобы не повис на тормозном шланге.

- Извлеките направляющие пальцы: Выкрутите оба направляющих болта из скобы тормозов. Аккуратно извлеките пальцы, простукивая молотком через деревянную проставку при закисании.

- Проведите очистку и диагностику:

- Удалите остатки старой смазки и грязи с пальцев и посадочных мест очистителем

- Осмотрите пальцы: коррозия, царапины или биение более 0,1 мм требуют замены

- Проверьте посадочные гнёзда в скобе на отсутствие деформации

- Установите новые пыльники:

- Наденьте пыльник на палец до полной посадки в канавку

- Смажьте палец и внутреннюю поверхность пыльника спецсмазкой (примеры в таблице)

- Аккуратно запрессуйте пыльник в посадочное отверстие скобы пальцами или пластиковой оправкой

- Соберите узел: Вставьте пальцы в скобу, затяните болты с усилием, указанным в руководстве авто (обычно 25-35 Н·м). Верните суппорт на место, закрепите болтом.

Критические ошибки: Использование универсальных смазок (вызывают разбухание резины), перетяжка болтов (ведёт к деформации пальца), установка пыльников без монтажной смазки (повреждает кромки при запрессовке). После заменки обязательно проверьте ход направляющих – палец должен двигаться вручную плавно, без заеданий.

| Рекомендуемые смазки | Свойства | Применение |

|---|---|---|

| Slipkote 220-D | Синтетическая, термостойкость до +300°C | Корпус пальца и внутренняя поверхность пыльника |

| LIQUI MOLY Bremsen-Anti-Quietsch-Paste | Не содержит металлов, совместима с резиной | Контактные поверхности пальца и пыльника |

| Molykote CU-7439 | На основе меди, антикоррозийная | Только металлические части (без контакта с резиной!) |

Удаление ржавчины с поршня суппорта

Удаление коррозии с поршня – критически важный этап ремонта заклинившего суппорта. Ржавчина и грязь под уплотнительным кольцом препятствуют свободному ходу поршня, вызывая подклинивание или полное заедание. Тщательная очистка поверхности поршня восстановит его подвижность в цилиндре суппорта.

Перед началом работ подготовьте необходимые материалы: ветошь, мелкозернистую наждачную бумагу (P600-P1000), металлическую щетку (лучше латунную), специальную смазку для суппортов (не графитовую и не медную!), WD-40 или аналогичный очиститель/растворитель ржавчины, защитные перчатки и очки. Убедитесь, что поршень полностью выдвинут из цилиндра суппорта и надежно зафиксирован.

Методы удаления ржавчины

Существует два основных подхода к очистке поршня от коррозии:

- Механическая очистка:

- Обильно обработайте заржавевшие участки поршня WD-40 или растворителем ржавчины. Дайте составу подействовать 5-10 минут.

- Используйте мелкозернистую наждачную бумагу (P600-P800 для грубой ржавчины, P1000 для финишной полировки), смоченную в тормозной жидкости или WD-40. Тщательно, но без чрезмерного усилия, обработайте коррозионные участки вращательными движениями вокруг оси поршня. Старайтесь не создавать продольных рисок.

- Труднодоступные места или сильные очаги ржавчины аккуратно обработайте латунной щеткой (латунь мягче стали поршня и меньше его царапает).

- После удаления основной ржавчины перейдите на бумагу P1000 для финальной полировки до гладкого состояния.

- Химическая очистка:

- Нанесите специализированный преобразователь ржавчины или активный очиститель (например, кислотный состав) строго на корродированные участки, избегая попадания на резиновые детали. Внимательно следуйте инструкции к конкретному препарату!

- После выдержки нейтрализуйте действие химиката (если требуется) и тщательно смойте остатки большим количеством чистой воды или рекомендованным средством.

- Немедленно и насухо вытрите поршень и продуйте сжатым воздухом. Важно: Химические методы требуют особой осторожности из-за агрессивности составов.

| Метод | Преимущества | Недостатки/Риски |

|---|---|---|

| Механический (WD-40 + наждак) | Доступность материалов, контроль процесса, эффективен против слоистой ржавчины | Риск образования рисок при неправильной технике, требует времени и усилий |

| Химический (спецсоставы) | Может быть быстрее, эффективен в порах и труднодоступных местах | Агрессивность, риск повреждения резины и краски, требует нейтрализации и тщательной промывки |

Обязательные действия после очистки:

- Тщательно протрите поршень чистой, безворсовой ветошью, смоченной в чистой тормозной жидкости.

- Внимательно осмотрите поверхность поршня на предмет глубоких рисок, задиров, сколов или сильной выработки. Поршень с глубокими повреждениями или значительной коррозией подлежит замене! Даже мелкие риски, идущие вдоль оси поршня, могут нарушить герметичность уплотнения.

- Перед установкой нового уплотнительного кольца (манжеты) в цилиндр суппорта, промойте посадочную канавку для кольца тормозной жидкостью и очистите от малейших частиц ржавчины и старой смазки с помощью зубочистки или пластикового скребка. Это место критично для герметичности.

- Смажьте чистый поршень специальной смазкой для суппортов (например, на основе минерального масла с высоким TBN) перед аккуратным вдавливанием его в чистый цилиндр.

Совет мастеров: При сборке не забудьте смазать шлицы направляющих пальцев и их посадочные места в суппорте и скобе той же специальной смазкой – это предотвратит их закисание в будущем. Всегда заменяйте пыльник поршня на новый.

Прокачка тормозов после обслуживания суппорта

После замены суппорта, колодок или шлангов система требует удаления воздуха, попавшего при разгерметизации. Воздушные пузыри снижают эффективность торможения, делая педаль "ватной" или проваливающейся. Прокачка – обязательный этап, без которого эксплуатация автомобиля опасна.

Работу проводят на ровной площадке с чистым тормозной жидкостью, рекомендованной производителем. Понадобится прозрачная трубка, подходящая по диаметру к штуцеру суппорта, и емкость для сбора отработки. Предварительно проверьте целостность всех соединений и уровень жидкости в бачке.

Порядок действий при прокачке

- Подготовка: Очистите штуцеры прокачки на суппортах от грязи. Наденьте трубку на штуцер, второй конец опустите в бутылку с небольшим количеством тормозной жидкости.

- Последовательность: Прокачивайте контуры поочередно, начиная с колеса наиболее удаленного от главного тормозного цилиндра (например: задний правый → задний левый → передний правый → передний левый). Для полноприводных моделей уточняйте схему в мануале.

- Классический метод (с помощником):

- Помощник 4-5 раз нажимает педаль тормоза и фиксирует её в нижнем положении.

- Вы откручиваете штуцер на ½ оборота – воздух с жидкостью выходит в емкость.

- Затяните штуцер ДО того, как помощник отпустит педаль.

- Повторяйте до полного исчезновения пузырьков в трубке.

| Метод | Особенности | Риски |

| Вакуумным насосом | Быстро, без помощника | Риск подсоса воздуха через резьбу штуцера |

| Прокачным шприцем (нагнетание) | Эффективен при полном осушении системы | Требует аккуратности – не допускайте перелива бачка |

Контроль качества: После прокачки всех контуров педаль должна стать упругой, без провалов. Проверьте ход педали на заглушенном двигателе (норма – 30-50% от полного хода до ощутимого сопротивления). Обязательно совершите тестовую поездку на малой скорости, проверяя реакцию тормозов.

Важно: Не допускайте опустошения бачка ГТЦ в процессе – доливайте жидкость сразу после прокачки каждого колеса. Используйте только свежую жидкость из герметичной тары – впитавшая влагу из воздуха тормозуха снижает температуру кипения и вызывает коррозию.

Как проверить работоспособность суппорта после сборки

После сборки суппорта критически важно убедиться в его корректной работе до установки колеса и начала эксплуатации. Пропуск этого этапа может привести к заклиниванию тормозов, перегреву дисков или отказу тормозной системы.

Проверка включает несколько ключевых этапов: оценку подвижности механизмов, герметичность гидравлики и равномерность срабатывания. Все операции выполняются при снятом колесе для визуального контроля.

Пошаговая процедура проверки

- Тест подвижности поршней без колодок:

Нажмите педаль тормоза 3-5 раз. Убедитесь, что поршни выдвигаются синхронно и плавно. При отпускании педали они должны равномерно утапливаться назад. - Проверка направляющих (плавающая скоба):

Сдвиньте суппорт вдоль направляющих пальцев рукой. Ход должен быть мягким, без заеданий. При необходимости повторите смазку высокотемпературным составом. - Контроль вращения диска с колодками:

Установите колодки и соберите суппорт. Проверните тормозной диск вручную:- Допускается лёгкое касание колодок (тихий равномерный шелест)

- Недопустимо: заклинивание, неравномерное трение, скрежет

- Тест на герметичность:

С усилием нажмите педаль тормоза и удерживайте 20 секунд:- Педаль не должна «проваливаться»

- Осмотрите цилиндры, штуцеры и шланги – подтёки жидкости недопустимы

- Финишная проверка на ходу:

После монтажа колеса совершите пробную поездку на малой скорости:- Торможение должно быть плавным без вибраций

- Проверьте нагрев диска рукой (после остановки!) – локальный перегрев указывает на заклинивание

Критические ошибки при проверке: игнорирование заеданий направляющих, использование загрязнённой смазки, пренебрежение прокачкой тормозов. При обнаружении проблем разберите узел повторно – эксплуатация с дефектами недопустима.

Когда стоит заменить суппорт целиком

Несмотря на то, что многие компоненты суппорта (колодки, диски, уплотнительные пыльники, поршни) подлежат замене, существуют критические повреждения самой его конструкции, делающие ремонт нецелесообразным или опасным. Замена всего узла в сборе становится единственно верным решением в ряде случаев.

Попытки отремонтировать суппорт с серьезными механическими дефектами корпуса или скобы часто приводят к повторному заклиниванию, неравномерному износу колодок, утечкам тормозной жидкости и, как следствие, к резкому снижению эффективности торможения и потере безопасности. Определенные поломки просто невозможно устранить локально.

Критические случаи, требующие замены суппорта целиком

- Деформация корпуса или скобы: Любые изгибы, трещины или сколы на основном корпусе суппорта или его скобе (особенно в области направляющих пальцев или посадочных мест под цилиндры) не подлежат ремонту. Деформация нарушает геометрию работы механизма.

- Сильная внутренняя коррозия цилиндров: Если поверхность цилиндра, по которой движется поршень, поражена глубокой коррозией (раковины, каверны), расточка часто невозможна или экономически невыгодна. Коррозия препятствует плавному ходу поршня и повреждает новые манжеты.

- Износ или повреждение посадочных мест направляющих пальцев: Сильный эллипс или задиры в отверстиях скобы, куда вставляются направляющие пальцы, приводят к их перекосу и заклиниванию колодок. Восстановить геометрию этих отверстий сложно и дорого.

- Срыв или сильная коррозия резьбовых отверстий: Если повреждена резьба для крепления суппорта к ступице или для направляющих пальцев (особенно если она "сорвана" или корродировала насквозь), надежный монтаж становится невозможным.

- Неустранимые утечки тормозной жидкости из корпуса: Утечки, возникающие не через уплотнения поршней или штуцеров, а через трещины или поры в самом корпусе суппорта (часто следствие коррозии или заводского брака), требуют замены узла.

- Неоднократные неудачные попытки ремонта: Если суппорт заклинивает повторно после замены поршней, направляющих и уплотнений, это явный признак скрытой проблемы с корпусом или скобой.

Ремонт комплектом vs Полная замена

| Ситуация | Ремонт (Чистка, Замена поршней/направляющих) | Полная Замена Суппорта |

|---|---|---|

| Коррозия/загрязнение направляющих пальцев | Эффективно (чистка, смазка, замена пыльников/пальцев) | Не требуется |

| Заклинивание поршня из-за грязи/коррозии | Возможно (чистка цилиндра, замена поршня/уплотнений) | Рассмотреть, если коррозия цилиндра сильная |

| Трещина корпуса/скобы | Невозможно/Опасно | Обязательно |

| Глубокая коррозия цилиндра (раковины) | Рисковано (даже после расточки) | Настоятельно рекомендуется |

| Износ/деформация посадочных мест пальцев | Практически невозможно восстановить | Обязательно |

Важно: При замене суппорта настоятельно рекомендуется менять узлы на одной оси (передняя левая + передняя правая, задняя левая + задняя правая) для обеспечения равномерного распределения тормозных усилий. Всегда прокачивайте тормозную систему после замены любого компонента гидравлической части. Диагностику критических повреждений корпуса и скобы лучше доверить опытному специалисту.

Восстановление суппорта ремкомплектом: что входит в набор

Стандартный ремкомплект для суппорта содержит все необходимые расходные компоненты для восстановления подвижности и герметичности узла после разборки. Он универсален для большинства распространенных моделей суппортов и рассчитан на однократное применение.

Качественный набор включает специализированные материалы, устойчивые к тормозной жидкости, высоким температурам и механическим нагрузкам. Компоненты тщательно подобраны для обеспечения полной сборки механизма без необходимости докупки деталей.

Базовый состав ремкомплекта

- Уплотнительные кольца поршня – создают герметичность в цилиндре, предотвращают утечку тормозной жидкости.

- Пыльники направляющих пальцев – защищают смазанные поверхности от грязи и коррозии, обеспечивают плавный ход суппорта.

- Пыльник поршня – резиновый гофрированный чехол, предохраняющий рабочий цилиндр от загрязнений.

- Защитные кольца – дополнительные уплотнения для стопорных элементов и соединений.

- Смазка для направляющих – высокотемпературная паста (обычно на основе силикона или минеральных масел) для обработки пальцев.

- Стопорные кольца – фиксируют поршень в цилиндре после сборки (не во всех комплектах).

Опасность езды с подклинивающим суппортом

Подклинивание суппорта создаёт постоянное трение колодки о тормозной диск даже при отпущенной педали. Это вызывает интенсивный нагрев тормозных элементов, что резко снижает эффективность торможения. Перегрев приводит к выкипанию тормозной жидкости и образованию газовых пробок в системе, что может полностью заблокировать передачу усилия на колодки.

Неравномерное прижатие колодок провоцирует биение руля и вибрации на высоких скоростях, так как диск постоянно контактирует с фрикционным материалом. Это ускоряет износ не только колодок и диска, но и ступичного подшипника, который работает в экстремальных температурных условиях.

Ключевые риски при эксплуатации:

- Отказ тормозов: Перегрев дисков и жидкости резко увеличивает тормозной путь. В критических случаях возможен полный отказ системы.

- Пожарная опасность: Раскалённый диск может воспламенить скопившуюся грязь, масло или сухую траву при парковке.

- Разрушение узлов: Деформация дисков («ведение»), обрыв направляющих пальцев или разрушение поршня цилиндра из-за перегрева.

- Повышенный износ: Колодки стираются за 500-1000 км, диск требует замены из-за термоусталости металла.

- Увод автомобиля: Автомобиль «тянет» в сторону неисправного суппорта при торможении, повышая риск ДТП.

Эксплуатация с неисправностью категорически запрещена. При первых симптомах (запах гари, снижение динамики разгона, дым из колеса) немедленно остановитесь, дайте тормозам остыть и вызовите эвакуатор. Попытка продолжать движение может привести к неконтролируемому заносу при экстренном торможении или возгоранию.

Заклинивание на прогретом автомобиле: специфичные причины

Заклинивание тормозного суппорта после прогрева автомобиля – распространенная проблема, часто вызванная температурным расширением компонентов и накоплением тепла в системе. В отличие от "холодного" заклинивания, здесь виновники обычно скрываются в деталях, критично реагирующих на нагрев.

Основная опасность заключается в том, что неисправность может проявляться не сразу после начала движения, а спустя время, особенно при интенсивном или длительном торможении (например, в горной местности или в пробках). Это усложняет диагностику и повышает риск отказа тормозов.

Ключевые причины, связанные с нагревом

- Деформация направляющих пальцев (или их посадочных мест в скобе): Перегрев вызывает тепловое расширение металла. Если пальцы или отверстия под них в суппорте деформированы (имеют "восьмерку" или конусность), корродированы или загрязнены застывшей смазкой, они теряют способность свободно перемещаться при нагреве. Поршень начинает подклинивать или закусывать колодки.

- Потеря свойств или вымывание смазки направляющих: Недопустимая (например, графитовая) или старая/высохшая смазка при нагреве становится слишком жидкой и выдавливается из посадочных зон. Коррозия и грязь на пальцах препятствуют свободному ходу скобы, суппорт перекашивается и клинит.

- Перегрев тормозной жидкости с потерей смазывающих свойств: Старая или некачественная тормозная жидкость, впитавшая влагу (гигроскопичность), имеет низкую температуру кипения. При активном торможении она перегревается, в ней образуются паровые пробки, резко падает ее смазывающая способность. Поршень в цилиндре начинает двигаться рывками или заклинивает из-за повышенного трения и отсутствия смазки.

- Разбухание уплотнительных манжет поршня: Резиновые уплотнения (манжеты) в суппорте рассчитаны на определенный температурный режим. Сильный перегрев, использование несовместимой тормозной жидкости или естественное старение резины приводят к тому, что манжета теряет эластичность, разбухает и начинает чрезмерно прижимать поршень к стенкам цилиндра, препятствуя его отходу после отпускания педали.

- Термическая деформация тормозного диска или ступицы: Сильный перегрев диска (особенно некачественного или уже имеющего "восьмерку") или ступичного подшипника может привести к их короблению. Деформированный диск начинает давить на колодки даже при отпущенной педали, создавая эффект постоянного подтормаживания и дополнительного нагрева, усугубляющего проблему.

Важное замечание: Часто проблема прогретого заклинивания – это комбинация нескольких факторов (например, грязные направляющие + старая тормозная жидкость + начинающая деформироваться скоба). Диагностика требует внимательного осмотра всех компонентов суппорта и смежных систем после поездки, когда неисправность проявилась.

Проблемы с тормозным шлангом как причина заклинивания

Деформированный или повреждённый тормозной шланг препятствует нормальному движению тормозной жидкости, нарушая работу гидравлической системы. При нажатии на педаль жидкость под давлением поступает в суппорт, но из-за нарушения проходимости шланга не может свободно вернуться обратно в бачок при отпускании тормоза.

Это создаёт остаточное давление в контуре, которое постоянно прижимает поршень суппорта к колодкам и диску. В результате колодки не отводятся от диска, вызывая перегрев, ускоренный износ, повышенный расход топлива и характерный запах гари при движении.

Основные неисправности тормозных шлангов

- Внутреннее расслоение: Отслоение резинового слоя создаёт "клапан", блокирующий обратный поток жидкости.

- Механические повреждения: Перегибы, заломы, передавливание элементами подвески или кузова.

- Засорение: Попадание частиц грязи, ржавчины или уплотнительного материала в просвет шланга.

- Старение резины: Потеря эластичности, растрескивание, разбухание внутренних стенок.

Диагностика и способы устранения

Для проверки поднимите автомобиль на подъёмнике или домкрате, снимите колесо. Попросите помощника плавно нажать и отпустить педаль тормоза, наблюдая за поведением шланга и суппорта:

- При отпущенной педали суппорт должен позволять свободно вращать диск рукой.

- Осмотрите шланг по всей длине на предмет трещин, вздутий, перекручиваний.

- Попробуйте аккуратно согнуть шланг в нескольких местах – при внутренних дефектах это может спровоцировать заклинивание.

Решение проблемы всегда одно – замена тормозного шланга:

- Открутите старый шланг от суппорта и от гидравлической магистрали (предварительно отсосав часть жидкости из бачка).

- Установите новый шланг (используйте медные шайбы для герметичности соединений).

- Прокачайте тормозную систему для удаления воздуха.

- Проверьте уровень тормозной жидкости и отсутствие подтёков.

Советы мастеров

- Меняйте шланги попарно (оба передних или оба задних) даже при неисправности одного.

- Используйте только оригинальные или качественные аналоги с маркировкой DOT.

- Избегайте контакта шлангов с ГСМ и агрессивными химикатами – это ускоряет старение резины.

- Контролируйте состояние шлангов при каждом ТО или сезонной замене шин.

Тормозная жидкость низкого качества и последствия

Использование дешёвой или контрафактной тормозной жидкости напрямую влияет на работу всей гидравлической системы тормозов. Главная опасность заключается в её низкой температуре кипения – при активном торможении жидкость быстро перегревается, образуя паровые пробки внутри магистралей и суппортов.

Паровые пробки сжимаются под давлением, приводя к провалу педали тормоза и резкой потере эффективности торможения – "ватности". Это создаёт аварийную ситуацию, особенно при экстренных маневрах или движении под уклон.

Ключевые риски и проблемы

- Закипание и паровые пробки: Потеря тормозного усилия из-за сжимаемости пара в контурах.

- Коррозия компонентов: Агрессивные присадки разъедают манжеты поршней суппортов, цилиндры, уплотнители. Это вызывает течи и закисание механизмов.

- Набухание резинотехнических изделий (РТИ): Несоответствие химического состава приводит к деформации сальников и манжет. Разбухшие уплотнения заклинивают поршни в суппорте.

- Выпадение осадка и засорение: Образование шлама, забивающего магистрали, ABS-модули и рабочие каналы суппортов. Ухудшает герметичность и подвижность поршней.

- Ускоренная гигроскопичность: Быстрое впитывание влаги из воздуха, снижающее температуру кипения и провоцирующее коррозию изнутри.

Признаки проблем с жидкостью

| Тёмный или мутный цвет | Указывает на старение, загрязнение или нестабильность состава. |

| Липкая консистенция | Признак окисления или наличия несовместимых присадок. |

| Резкий химический запах | Характерен для низкокачественных или поддельных продуктов. |

| Быстрое падение уровня в бачке | Возможны утечки из-за повреждённых коррозией уплотнений. |

Советы мастеров по предотвращению

- Покупайте жидкости только у официальных дилеров – риск контрафакта в случайных магазинах крайне высок.

- Соблюдайте интервалы замены (раз в 2 года или по регламенту авто), независимо от пробега.

- Используйте жидкости стандарта DOT 4, DOT 5.1 или выше, рекомендованные производителем авто. Избегайте устаревшего DOT 3.

- Контролируйте состояние жидкости тестером – приборы измеряют температуру кипения и процент влаги.

- При замене жидкости обязательно прокачивайте все контура для полного удаления старого состава и воздуха.

Важно: При обнаружении симптомов закипания или коррозии немедленно замените жидкость и проверьте целостность всех уплотнений гидросистемы – последствия промедления критичны для безопасности.

Как избежать закисания суппорта при длительной стоянке

Перед постановкой автомобиля на длительное хранение выполните полную очистку тормозных механизмов. Удалите грязь, солевые отложения и остатки дорожных реагентов с суппортов, направляющих и дисков при помощи щётки и специализированных автошампуней. Тщательно просушите все компоненты сжатым воздухом или ветошью для исключения коррозии от влаги.

Обработайте критичные узлы высокотемпературной смазкой: нанесите состав тонким слоем на поршни суппортов (предварительно очищенные), направляющие пальцы и обратные стороны колодок. Используйте только смазки с рабочим диапазоном от -40°C до +400°C на основе синтетических масел или меди – обычный солидол или графитка ускорят закисание.

Профилактические меры

- Снимите нагрузку с тормозов: после остановки не держите педаль нажатой. Включите первую передачу (механика) или режим «Паркинг» (автомат), поставьте противооткатные упоры под колёса.

- Регулярно перемещайте авто: каждые 2–3 недели проезжайте 100–200 метров с лёгким торможением. Это обновляет смазочный слой и предотвращает схватывание компонентов.

- Используйте защитные чехлы: при хранении на улице наденьте непромокаемые чехлы на колёса для минимизации воздействия влаги и реагентов.

| Длительность стоянки | Рекомендуемые действия |

|---|---|

| 1–2 месяца | Обработка смазкой + перемещение каждые 3 недели |

| 3–6 месяцев | Дополнительная антикоррозийная обработка + поднятие на подставки (разгрузка подвески) |

| Более 6 месяцев | Частичная разборка суппортов, консервация гидравлики силиконовой смазкой |

При подготовке к стоянке избегайте применения ручного тормоза – тросовый механизм быстро корродирует. Для автомобилей с электронным ручником выполните принудительный сброс через сервисное меню или отсоедините клемму АКБ после деактивации системы. Контролируйте состояние защитных пыльников: трещины на резине провоцируют попадание влаги и заклинивание поршней.

Частота обслуживания суппортов по регламенту

Производители автомобилей редко устанавливают жесткие интервалы для профилактического обслуживания суппортов в руководствах по эксплуатации. Основное внимание уделяется контролю состояния тормозной системы в целом во время плановых ТО.

Общепринятая практика среди автомастеров рекомендует проводить полную диагностику и обслуживание суппортов каждые 2-3 года или при пробеге 50 000-60 000 км. Эта процедура включает разборку, чистку, смазку направляющих пальцев и замену уплотнителей.

Факторы, влияющие на периодичность обслуживания

- Стиль вождения: Агрессивная езда с частыми резкими торможениями увеличивает нагрузку

- Дорожные условия: Регулярное движение по запыленным дорогам или в зимний период с реагентами

- Качество деталей: Применение неоригинальных комплектующих снижает ресурс

- Климат: Повышенная влажность и перепады температур ускоряют коррозию

Обязательные поводы для внепланового обслуживания:

- Появление скрипов или гула при торможении

- Неравномерный износ колодок на одной оси

- Увод автомобиля в сторону при нажатии на педаль тормоза

- Закисание направляющих пальцев при замене колодок

| Компонент | Рекомендуемая замена |

| Смазка направляющих пальцев | При каждом ТО или замене колодок |

| Пыльники направляющих | Каждые 2-3 года (при потере эластичности) |

| Уплотнительные кольца поршня | При капитальном ремонте суппорта |

Специалисты настаивают на проверке подвижности суппорта минимум раз в год – при сезонной замене шин. Профилактическая чистка и смазка направляющих во время замены колодок продлевает срок службы всей тормозной системы.

Советы по защите новых суппортов от коррозии

Предотвращение коррозии новых суппортов критически важно для их долговечности, надежной работы тормозной системы и избежания проблем с заклиниванием в будущем. Агрессивные среды, соль на дорогах, влага и высокие температуры ускоряют разрушение металла, особенно в зоне направляющих пальцев и поршней.

Сразу после установки новых суппортов или при покупке автомобиля с новыми тормозами следует принять меры для их защиты. Проактивный подход к борьбе с ржавчиной сэкономит значительные средства на ремонте и предотвратит опасные ситуации на дороге.

Эффективные методы защиты

Нанесение антикоррозионных составов:

- Специализированные покрытия: Используйте высокотемпературные антикоры, разработанные именно для тормозных суппортов (например, термостойкие аэрозольные краски, грунты, жидкие составы). Они создают барьерный слой.

- Обработка критических зон: Особое внимание уделите направляющим пальцам и их посадочным местам в скобе, поршню и его посадочному отверстию в корпусе суппорта, а также резьбовым соединениям. Наносите состав тонким, равномерным слоем.

Применение высокотемпературных смазок:

- Правильный выбор: Используйте только специальные смазки для тормозных систем, обладающие высокой термостойкостью (выдерживающие > 200°C, а лучше > 500°C), водостойкостью и совместимые с резиновыми уплотнениями (EPDM, SBR).

- Точное нанесение: Обильно, но без излишеств, смажьте:

- Направляющие пальцы по всей длине.

- Внешние и внутренние поверхности резиновых пыльников направляющих пальцев.

- Торцевые поверхности колодок и противоскрипные пластины (где они контактируют с суппортом/скобой).

- Резьбу направляющих болтов и других крепежных элементов.

Важно: Избегайте попадания смазки на фрикционные поверхности колодок и дисков!

Установка защитных элементов:

- Пыльники и чехлы: Убедитесь, что все резиновые пыльники (направляющих пальцев и поршня) установлены правильно, без перекосов и повреждений. Они защищают смазку от вымывания и грязи.

- Канавочные уплотнители (Dust Boots): Для дополнительной защиты направляющих пальцев от абразива и влаги существуют специальные уплотнительные кольца, устанавливаемые в канавки на пальцах.

Регулярное обслуживание:

- Периодическая очистка: Во время сезонной замены шин или планового ТО очищайте видимые части суппортов (особенно зону направляющих) от грязи и солевых отложений щеткой и специальными очистителями тормозов (не содержащими масло!).

- Проверка состояния: Визуально осматривайте суппорта на предмет признаков коррозии (особенно на направляющих пальцах и в местах их посадки), целостности пыльников и наличия смазки.

- Обновление смазки: При каждом снятии суппорта (например, для замены колодок) обязательно полностью удаляйте старую смазку, тщательно очищайте направляющие пальцы и их посадочные отверстия, наносите свежую порцию высокотемпературной смазки.

Дополнительные меры:

- Мойка: Регулярно мойте колесные арки и суппорта, особенно после поездок по засоленным дорогам или в слякоть. Используйте мягкие моющие средства.

- Качество компонентов: Приобретайте суппорта и комплектующие (направляющие пальцы, пыльники, смазки) от проверенных производителей. Качественные материалы менее подвержены коррозии.

Рекомендованные смазки от ведущих производителей

Выбор специализированной смазки критичен для предотвращения заклинивания суппорта: она должна сохранять свойства при экстремальных температурах (от -40°C до +300°C), защищать от коррозии, быть химически нейтральной к резиновым уплотнителям и не растворяться тормозной жидкостью. Универсальные составы (типа Литола или графитки) категорически не подходят – они разрушают пыльники и теряют эффективность под нагрузкой.

Ведущие производители предлагают высокотемпературные пасты на синтетической основе с добавлением дисульфида молибдена или керамических частиц. При покупке проверяйте маркировку: подходящие варианты имеют пометки «Brake System», «Caliper Grease» или «ANTI-SEIZE». Наносите смазку только на направляющие пальцы, тыльную сторону колодок и металлические скобы, избегая контакта с фрикционными поверхностями.

Топ-5 проверенных продуктов

| Производитель | Название | Ключевые свойства |

|---|---|---|

| LIQUI MOLY | Bremsen-Anti-Quietsch-Paste | Керамическая основа, термостойкость до +1400°C, совместимость с DOT 4/5.1 |

| Permatex | Ultra Disc Brake Caliper Lube | Синтетика с молибденом, защита от закисания в агрессивной среде |

| Bosch | Superfit brake paste | Безметаллическая формула, устойчивость к вымыванию, синий цвет для контроля нанесения |

| Molykote | M-8800 Copper Paste | Медная основа с противозадирными присадками, эффективна при перепадах температур |

| CRC | Brake Caliper Grease | Силиконовая композиция, предотвращает коррозию и вибрации |

Важные нюансы:

- Перед нанесением тщательно очистите посадочные места от старой смазки и ржавчины щеткой и очистителем тормозов

- Используйте резиновые перчатки – некоторые составы агрессивны для кожи

- Контролируйте толщину слоя: избыток пасты выдавит поршень и спровоцирует подклинивание

Ошибки при самостоятельном ремонте, которых следует избегать

При попытке устранить заклинивание суппорта своими руками автовладельцы часто совершают критичные промахи, усугубляющие проблему или создающие угрозу безопасности. Эти ошибки обычно вызваны недостатком опыта, спешкой или использованием неправильных методик.

Неправильные действия могут привести к полному отказу тормозной системы, повреждению смежных компонентов или аварийной ситуации на дороге. Строгое соблюдение технологии ремонта и отказ от рискованных "кустарных" решений – обязательное условие для успешного результата.

Типичные ошибки и их последствия

- Экономия на замене комплектующих

Попытки восстановить изношенные поршни, поврежденные пыльники или деформированные скобы шлифовкой. Результат: ускоренный износ, повторное заклинивание, течь тормозной жидкости. - Неправильная чистка без разборки

Обработка направляющих аэрозольными очистителями "по месту" без снятия суппорта. Итог: загрязнения забивают смазочные каналы, коррозия усиливается. - Использование неспециализированных смазок

Применение Литола, графитки или медной пасты вместо высокотемпературных паст для тормозов (типа Ceratec, SLIPKOTE). Последствия: разрушение резиновых уплотнений, закипание смазки. - Небрежная сборка

- Перетяжка болтов направляющих (ведет к деформации втулок)

- Загрязнение тормозной жидкости при прокачке

- Перекос колодок при установке

- Игнорирование сопутствующих дефектов

Не проверяется состояние тормозных дисков (биение, выработка), шлангов (вздутия) и ступичных подшипников. Риск: локальный перегрев, вибрация при торможении. - Некорректная прокачка тормозов

Ошибка Опасность Прокачка без снятия воздуха из ABS-модуля "Мягкая" педаль, снижение эффективности тормозов Долив б/у или смешанной тормозной жидкости Закипание жидкости, коррозия магистралей - Неполная диагностика перед ремонтом

Замена только направляющих при заклиненном поршне. Результат: проблема возвращается через 100-200 км пробега.

Ключевое правило: При малейших сомнениях в собственных силах или отсутствии специального инструмента (например, струбцины для вдавливания поршня) – обратитесь в сервис. Цена ошибки многократно превышает стоимость профессионального ремонта.

Список источников

При подготовке материала о заклинивании суппортов использовались проверенные технические источники, гарантирующие точность рекомендаций. Основное внимание уделялось практическим руководствам и экспертным мнениям в области автомобильного тормозного обслуживания.

Следующие ресурсы предоставили ключевую информацию по диагностике причин, методам устранения неисправностей и профилактическим мерам. Данные сверялись с актуальными стандартами безопасности и требованиями производителей тормозных систем.

Техническая литература и экспертные материалы

- Официальные сервисные руководства ведущих автопроизводителей (VAG, BMW, Toyota) по ремонту тормозных систем

- Учебные пособия по устройству автомобиля для профильных технических колледжей

- Сборник технических бюллетеней Национальной ассоциации автосервисов (НААС) за 2020-2023 годы

- Монография "Современные тормозные системы: диагностика и обслуживание" (Иванов С.А., изд. "Транспорт", 2021)

- Протоколы испытаний суппортов от независимой лаборатории Brake System Testing Center (BSTC)

- Специализированные журналы "Автомеханик" и "Транспортная безопасность" (архивные выпуски 2018-2023 гг.)