Замена двигателя Газели на японский ДВС своими руками

Статья обновлена: 28.02.2026

Надежность и ресурс штатного двигателя Газели часто становятся источником разочарования для владельцев.

Замена родного агрегата на проверенный японский ДВС – популярное решение для повышения долговечности, экономичности и динамики автомобиля.

Самостоятельная установка требует тщательной подготовки, знаний и навыков, но открывает путь к существенной модернизации коммерческого или личного транспорта.

Данная статья рассматривает ключевые аспекты замены силового агрегата: выбор подходящего японского двигателя, необходимые доработки, особенности монтажа и согласования.

Выбор оптимального японского двигателя (2L-T, 1KZ, TD27)

Основной критерий выбора – баланс между мощностью, надёжностью и сложностью интеграции с заводскими узлами Газели. Модификации с турбонаддувом предпочтительны для компенсации массы микроавтобуса или грузовой версии, но требуют профессиональной адаптации топливной системы и охлаждения.

Стоит учитывать доступность контрактных моторов в регионе и запчастей: даже самые выносливые японские ДВС потребуют обслуживания. Ключевое внимание – совместимость со штатной КПП Газели (или подбор коробки передач), доработка креплений и электропроводки.

Сравнение характеристик двигателей

| Двигатель | Тип | Мощность (л.с.) | Крутящий момент (Нм) | Особенности |

|---|---|---|---|---|

| 2L-T (Toyota) | 2.4 л турбодизель | 85-90 | 190-210 | Простая конструкция, ремонтопригоден. Слабое место – головка блока (риск трещин при перегреве). |

| 1KZ (Toyota) | 3.0 л турбодизель | 130-140 | 290-330 | Мощный и тяговитый, но габаритный и дорогой в ремонте. Требует усиления подвески. |

| TD27 (Nissan) | 2.7 л турбодизель | 85-100 | 220-240 | Высокая живучесть, неприхотлив к топливу. Низкая литровая мощность, шумная работа. |

Критические факторы при установке:

- 2L-T – оптимален для малозагруженных фургонов. Минимум доработок под капот, но рекомендован замена ГБЦ на усиленную версию.

- 1KZ – выбор для постоянных перевозок >1 тонны. Обязательна установка интеркулера, доработка рамы под вес мотора.

- TD27 – лучшая выносливость для высоких пробегов. Проблемы – вибрации на холостых и поиск запчастей для ТНВД.

Типовые сложности для всех вариантов:

- Изготовление переходных плит для стыковки с КПП Газели или монтаж "родной" коробки (сложнее).

- Перенос или замена топливного насоса – японские ТНВД чувствительны к качеству солярки.

- Интеграция японской электроники с российской приборной панелью (датчики, тахометр).

Подготовка инструментария: сварочное оборудование и крепежи

Без качественного сварочного аппарата монтаж японского ДВС на раму Газели невозможен, так как штатные крепления потребуют серьезных доработок. Необходимо обеспечить доступ к сети 220В с достаточной мощностью и подготовить защитную экипировку: маску-хамелеон, краги и огнеупорную одежду.

Крепежные элементы должны выдерживать повышенные вибрационные нагрузки и вес силового агрегата. Используйте исключительно метизы класса прочности 8.8 и выше, избегая дешевых аналогов – от этого зависит безопасность эксплуатации.

Ключевые инструменты и расходники

- Сварочное оборудование: инвертор (минимум 160А) или полуавтомат с газовой защитой

- Расходные материалы: электроды 3мм (МР-3, УОНИ), проволока 0.8-1.0мм (для полуавтомата), баллон с аргоном/углекислотой

- Обработка металла: УШМ с отрезными/зачистными дисками 125-230мм, дрель с набором сверл (5-13мм)

| Тип крепежа | Спецификация | Кол-во |

|---|---|---|

| Болты монтажные | М10-М12 х 40-80мм (класс 8.8) | 12-16 шт |

| Гайки усиленные | С фланцем и нейлоновым кольцом | 20 шт |

| Шайбы | Пружинные (гровер), плоские увеличенные | 30 шт |

| Проставки | Стальные втулки с толщиной стенки 3-4мм | 8 шт |

Дополнительно: гидравлический домкрат (3т+), страховочные подставки, набор ключей (рожковые, торцевые головки 10-19мм), динамометрический ключ для финальной затяжки.

Демонтаж штатного силового агрегата Газели

Подготовьте рабочее пространство: обеспечьте устойчивую эстакаду или смотровую яму, уберите лишние предметы. Соберите необходимый инструмент: головки на 13-19, торцевые ключи, съемник шаровых опор, кусачки, молоток, домкрат и опоры. Приобретите тару для слива технических жидкостей (5-7 литров). Отключите минусовую клемму АКБ и зафиксируйте ее в стороне от клеммника.

Слейте охлаждающую жидкость через пробку радиатора и двигателя, отработанное масло – через поддонную пробку. Отсоедините топливный шланг от рампы, предварительно стравив давление в системе. Открутите воздушный фильтр в сборе с патрубком. Отсоедините все электроразъемы: катушки зажигания, датчики (ДПКВ, ДМРВ, температуры), генератор, стартер.

Последовательность отключения навесного оборудования

- Снимите приводные ремни (генератор, ГУР, кондиционер)

- Отсоедините патрубки системы охлаждения: радиатор, печка, расширительный бачок

- Демонтируйте выпускной коллектор с приемной трубой глушителя

- Отсоедините тросы: акселератор, сцепление

- Открутите кронштейны крепления выхлопной системы

Критические моменты: При отключении гидроусилителя руля заглушите открытые магистрали для предотвращения утечки жидкости. Массовый провод двигателя крепится к блоку цилиндров – обязательно отсоедините его. Провода стартера защитите от случайного контакта с «плюсом» АКБ.

| Узел крепления | Тип крепежа | Количество |

| Левые подушки (рама) | Болт М14 | 3 шт |

| Правая подушка (кронштейн) | Болт М12 | 2 шт |

| КПП к двигателю | Болт М10 | 6 шт |

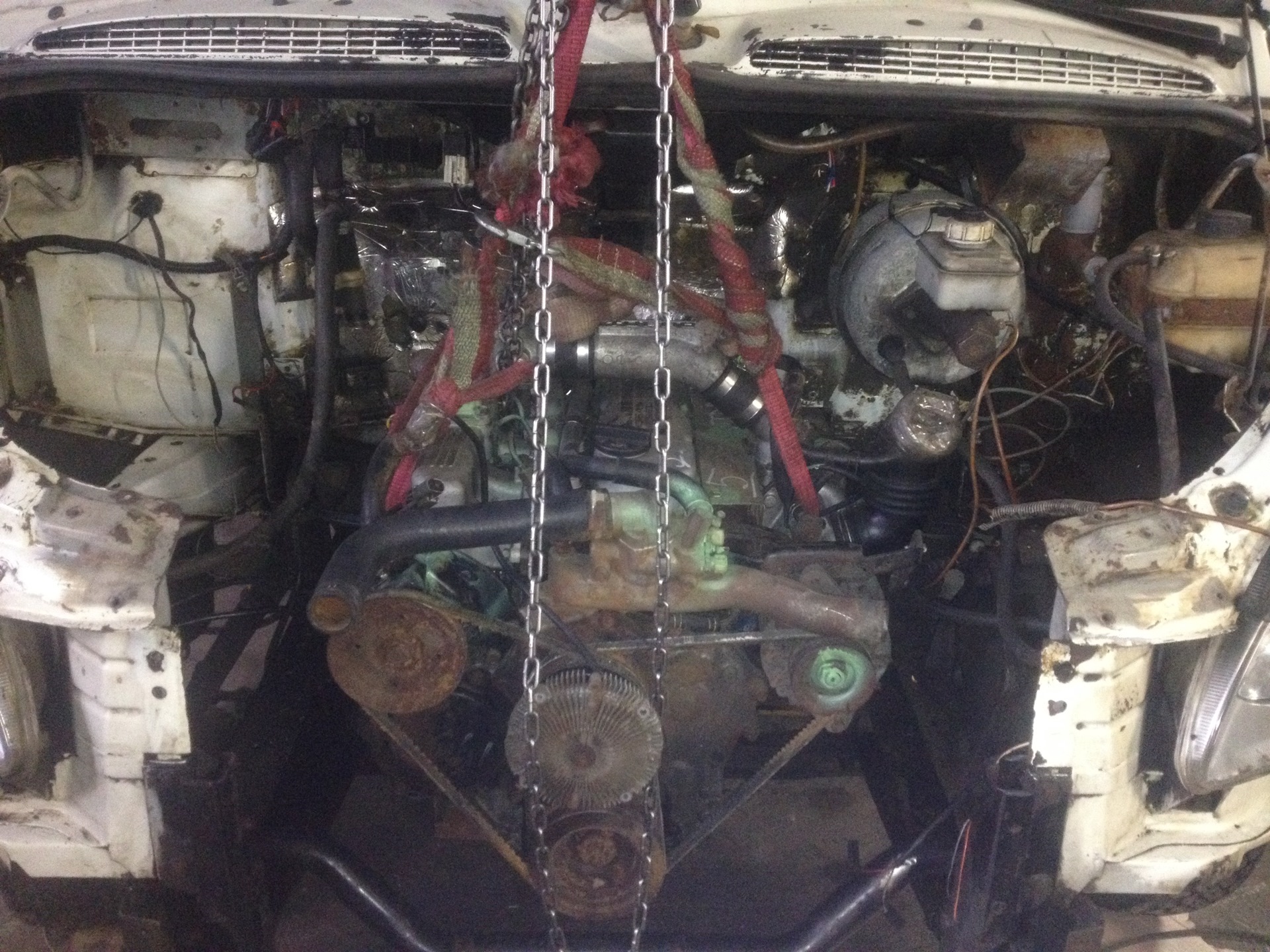

Важно: Перед подъемом мотора проверьте отсутствие забытых соединений. Заведите стропы цепной тали через проушины ГБЦ и балансировочную проушину на задней части блока. Начинайте подъем с минимальным усилием, контролируя выход крюков из подушек. При заклинивании проверьте:

- Не отсоединен ли жгут ЭСУД

- Не упирается ли КПП в тоннель

- Целостность демонтированных кронштейнов

Извлеките агрегат под углом 15-20° для прохождения переднего бампера. После вывешивания сразу удалите остатки масла и тосола из подкапотного пространства.

Отключение топливных магистралей и проводки

Перед демонтажем штатного двигателя Газели обесточьте бортовую сеть, отсоединив минусовую клемму аккумулятора. Это предотвратит короткое замыкание при работе с электроразъёмами топливной системы. Осмотрите подкапотное пространство, чтобы визуально определить расположение топливных трубок, электропроводки форсунок и топливного насоса.

Начните с отсоединения топливных магистралей: ослабьте хомуты крепления шлангов, аккуратно снимите их с топливной рампы и топливного фильтра. Заранее подготовьте ёмкости для слива остатков топлива и ветошь для оперативного удаления проливов. Особое внимание уделите герметизации открытых концов трубок заглушками во избежание загрязнения системы.

Порядок работ с электрикой

Выполните демонтаж электроразъёмов в следующей последовательности:

- Форсунки – нажмите на фиксаторы разъёмов и отсоедините колодки от каждой форсунки

- Топливный насос – снимите защитную крышку разъёма у топливного бака, отключите питание

- Датчики системы – отсоедините разъёмы регулятора давления топлива (РДТ) и датчика уровня топлива

При отключении проводки обязательно промаркируйте все разъёмы – используйте бирки или цветную изоленту. Это критически важно для последующего подключения японского ДВС. Особенности маркировки:

- Указывайте назначение цепи (например: "+ насос", "форсунка №3")

- Фиксируйте цвет проводов и расположение в колодке

- Группируйте провода по функционалу (управление, питание, датчики)

| Компонент | Тип разъёма | Риски при демонтаже |

|---|---|---|

| Топливный насос | Водозащищённый 4-pin | Поломка защёлок, обрыв проводов |

| Топливная рампа | Микрофишер (4 шт) | Перепутывание проводов форсунок |

| Датчик РДТ | 2-pin с фиксатором | Повреждение штуцера при отсоединении |

Проверьте отсутствие механического напряжения на проводах при укладке демонтированной проводки. При обнаружении повреждённой изоляции или окисленных контактов – выполните ремонт сразу, используя термоусадочные трубки и очиститель контактов. Убедитесь, что все топливные магистрали полностью освобождены от креплений к кузову и двигателю.

Снятие системы охлаждения и навесного оборудования

Отсоедините все патрубки системы охлаждения, идущие к радиатору, печке и двигателю, предварительно слив охлаждающую жидкость в чистую емкость. Демонтируйте расширительный бачок, аккуратно открутив крепежные болты и отсоединив его шланги. Снимите электрические разъемы с датчиков температуры, расположенных на термостате и блоке цилиндров.

Ослабьте натяжной болт генератора и снимите приводной ремень. Открутите крепления генератора к кронштейну двигателя и снимите его вместе с кронштейном. Демонтируйте насос гидроусилителя руля (ГУР), отсоединив гидравлические магистрали (заглушите открытые концы во избежание утечки жидкости) и открутив монтажные болты. Снимите компрессор кондиционера, предварительно откачав фреон, и аккуратно отведите его в сторону, не растягивая трубки.

Порядок демонтажа навесных агрегатов

- Демонтаж вентилятора охлаждения:

- Отключите разъем питания вентилятора

- Выкрутите болты крепления кожуха вентилятора к радиатору

- Извлеките вентилятор в сборе с кожухом

- Снятие термостата:

- Ослабьте хомуты патрубков термостата

- Открутите болты крепления корпуса термостата

- Извлеките термостат, заменив прокладку при повторной установке

- Демонтаж помпы:

- Слейте остатки ОЖ через сливную пробку блока

- Открутите болты крепления помпы к блоку цилиндров

- Аккуратно снимите помпу, сохраняя целостность прокладки

Важно: Маркируйте все снимаемые детали (особенно мелкие крепежи) и фиксируйте последовательность разборки на фото. Проверьте состояние демонтированных патрубков – при наличии трещин или потертостей обязательна замена. Очистите посадочные места термостата и помпы от остатков старой прокладки металлической щеткой.

Особенности демонтажа коробки передач

Демонтаж штатной коробки передач Газели перед установкой японского ДВС требует учета конструктивных отличий трансмиссии и тщательной подготовки. Основная сложность заключается в несовпадении точек крепления и геометрии маховиков между родным агрегатом и японским двигателем, что потребует последующей адаптации или замены корзины сцепления.

Ключевой этап – отсоединение КПП от двигателя и несущей рамы с одновременной фиксацией веса агрегата. Необходимо обеспечить свободный ход коробки назад при сохранении контроля над ее положением, чтобы избежать деформации первичного вала или повреждения шлицевого соединения.

Последовательность операций

- Отключение коммуникаций:

- Трос привода сцепления

- Электрические разъемы датчиков (заднего хода, скорости)

- Тяги механизма переключения передач

- Шланг гидравлической системы сцепления (при наличии)

- Снятие силовых элементов:

- Опоры КПП (верхние и нижние болты кронштейнов)

- Карданный вал (метки совпадения фланцев!)

- Защиту картера коробки

- Фиксация агрегата: Подъемник или домкрат с деревянной подкладкой устанавливается под поддон КПП для снятия нагрузки с креплений.

- Откручивание болтов стыковки: Выкручиваются все болты, соединяющие коробку с двигателем (рекомендуется схематичная фиксация их расположения).

- Аккуратное смещение КПП: Коробка плавно отводится назад по направляющим штифтам, избегая перекоса. Требуется контроль за зазором между маховиком и сцеплением.

| Риск | Мера предотвращения |

|---|---|

| Падение агрегата | Дублирующая страховка тросом при работе с подъемником |

| Повреждение шлицов вала | Очистка шлицевого соединения перед демонтажем |

| Деформация вилки сцепления | Фиксация вилки нейтральном положении стяжками |

Важно: Перед полным извлечением коробки сливается трансмиссионное масло! Последующий визуальный осмотр посадочной плоскости блока цилиндров и маховика обязателен для оценки состояния поверхностей.

Подготовка монтажного места в подкапотном пространстве

Первым этапом является полная разборка старых узлов: демонтировать родной двигатель, коробку передач, снять радиатор, впускной и выпускной коллекторы, отсоединить топливные магистрали и проводку. Тщательно очистить подкапотное пространство от грязи, масляных пятен и ржавчины металлической щеткой или пескоструйной обработкой.

Выполните замеры габаритов японского силового агрегата (с коробкой и навесным оборудованием) и сопоставьте с параметрами моторного отсека Газели. Определите точки контакта подушек двигателя с лонжеронами, места пересечений с рулевым механизмом, тормозными трубками и кузовными элементами – это выявит зоны, требующие доработки.

Ключевые операции

- Корректировка лонжеронов: частичный подрез или усиление металлическими пластинами толщиной 4-5 мм в зонах крепления новых опор

- Модификация тоннеля КПП: вырезка участка перегородки салона для совмещения с точкой выхода вала КПП

- Перенос мешающих элементов: переустановка бачка омывателя, ресивера кондиционера, штатного аккумуляторного лотка

| Элемент кузова | Тип доработки | Материал |

| Передняя поперечина | Вырез паза под шкивы | Листовая сталь 3 мм |

| Кронштейны ГУР | Изгиб/смещение | Гидравлический домкрат |

| Топливные трубки | Перетрассировка | Медные трубки Ø8 мм |

Обязательно изготовьте шаблон крепежных пластин из картона по разметке подушек японского ДВС. После примерки шаблона на лонжеронах перенесите контуры на металл, вырежьте и приварите пластины с отверстиями под крепления. Уделите особое внимание параллельности осей двигателя и КПП относительно карданного вала.

- Обезжирьте и обработайте антикором все сварные швы и модифицированные участки

- Проверьте зазоры: минимум 15 мм до кузова, 20 мм до рулевой рейки

- Создайте временные крепления двигателя для финальной проверки компоновки

Разработка схемы креплений двигателя

Основная сложность заключается в несовпадении посадочных мест штатных лонжеронов Газели с точками крепления японского двигателя, что требует проектирования переходной рамы-каркаса. Необходимо точно замерить межцентровые расстояния опорных точек ДВС, углы наклона силового агрегата и сопоставить их с геометрией подкапотного пространства, учитывая требуемый зазор от радиатора и рулевых тяг.

Рекомендуется использовать лазерное сканирование или изготовление макета из стального профиля для точного позиционирования двигателя перед финальной сваркой. Ключевые параметры при проектировании: распределение нагрузки на лонжероны (не менее 4 точек крепления), компенсация вибраций резиновыми демпферами толщиной 15-20 мм и обеспечение жесткости конструкции при крутящем моменте свыше 300 Н·м.

Технологические этапы

- Замеры и моделирование:

- Фиксация габаритов подушек двигателя

- 3D-сканирование моторного отсека

- Расчет нагрузок на точки крепления

- Проектирование силового каркаса:

- Выбор материала (швеллер 80-100 мм или листовая сталь 8-10 мм)

- Конфигурация поперечин с усилением зон сварки

- Интеграция демпфирующих проставок

- Валидация схемы:

Параметр Требование Люфт двигателя < 1.5 мм при нагрузке Клиренс до рулевой рейки > 40 мм Допустимое смещение < 2° по осям

Критически важно: после сварки провести испытание на вибростенде для выявления резонансных частот. Обязательна антикоррозийная обработка стыков и установка компенсационных шайб в местах крепления к кузову. При несоответствии нагрузок – усилить лонжероны стальными накладками толщиной 4-6 мм.

Изготовление адаптеров для коробки передач

Основная задача адаптера – обеспечить точное совпадение посадочных плоскостей между японским двигателем и штатной коробкой Газели, а также синхронизировать положение оси коленвала и первичного вала КПП. Толщина пластины должна компенсировать разницу в габаритах двигателей без нарушения соосности.

Для работ потребуется массивная стальная плита (марки Ст3 или выше) толщиной 12–20 мм. Критически важно снять точные размеры с обеих моторных плит: количество и расположение крепежных отверстий, диаметр центрального отверстия под вал КПП, выступы и технологические пазы. Замеры выполняют штангенциркулем и глубиномером с погрешностью не более 0.1 мм.

Технология изготовления

- Раскрой заготовки: Вырезать пластину с припуском 5-7 мм по контуру болгаркой или плазморезом.

- Фрезеровка плоскостей: Обработать обе стороны на фрезерном станке для достижения параллельности и заданной толщины.

- Разметка отверстий: Перенести координаты крепежных точек с моторных плит на адаптер с помощью керна.

- Сверловка: Выполнить глухие отверстия под шпильки двигателя и сквозные – под крепление КПП. Для центровочного отверстия вала использовать ступенчатое сверление.

- Финишная обработка: Снять фаски, удалить заусенцы, при необходимости закалить адаптер для повышения жесткости.

Ключевые требования к конструкции:

| Параметр | Значение |

| Соосность валов | Допуск ≤ 0.05 мм |

| Параллельность плоскостей | Допуск ≤ 0.1 мм/100 мм |

| Твердость стали | Не менее 180 HB |

| Шероховатость поверхностей | Ra ≤ 3.2 мкм |

Важно: Перед установкой адаптера проверить совместимость диаметров первичного вала КПП и вылета коленвала. При несовпадении потребуется изготовление переходной втулки из легированной стали с термообработкой. Обязательна пробная сборка узла без двигателя для контроля свободы вращения валов.

Конструирование новых опор двигателя

Основная сложность заключается в несовпадении точек крепления штатных опор Газели с посадочными местами японского ДВС. Требуется создать индивидуальные кронштейны, которые обеспечат правильное пространственное положение силового агрегата относительно рамы, КПП и навесного оборудования. Геометрию определяют экспериментально, используя временные деревянные или металлические шаблоны с последующей проверкой соосности валов и зазоров в подкапотном пространстве.

Материалом для финальных опор служит листовая сталь толщиной 8-12 мм. Критически важно рассчитать вектор нагрузок: кронштейны должны компенсировать не только вес двигателя, но и крутящий момент при разгоне/торможении, вибрационные колебания. Конструктивно каждая опора разделяется на две части – двигательную (крепится к блоку) и рамовую (соединяется с лонжероном), соединенные через демпфирующую прокладку.

Ключевые этапы работ

- Точное позиционирование: Фиксация ДВС на временных подпорках с регулировкой по осям X/Y/Z, проверка углов наклона.

- Разработка 3D-шаблонов: Обводка контуров крепежных зон на картоне с переносом на металл.

- Контроль критичных параметров:

- Зазор 30-40 мм между поддоном и балкой

- Отсутствие контакта ГБЦ с капотом

- Свободный ход ШРУСов

| Параметр | Значение | Допуск |

|---|---|---|

| Толщина основного металла | 10 мм | ±1 мм |

| Диаметр крепежных отверстий | 14 мм | +0.5 мм |

| Угол наклона ДВС | 3°-5° | ±0.5° |

При сварке усиливайте ответственные узлы косынками, избегая перегрева зон крепления демпферов. Обязательно проверьте резонансные характеристики на всех режимах работы двигателя – вибрация не должна передаваться на кузов. Финальный этап – антикоррозийная обработка и тест-драйв с контролем смещения опор мелом.

Правка тоннеля КПП в салоне при необходимости

При установке японского ДВС на Газель часто возникает конфликт геометрии штатного тоннеля КПП с габаритами новой трансмиссии. Японские коробки передач, особенно автоматические или удлинённые механические, обычно имеют больший диаметр картера, смещённое положение рычага или увеличенную высоту. Это требует модификации тоннеля для предотвращения вибраций, закусывания рычага и обеспечения корректной работы КПП.

Процесс начинается с контрольной установки двигателя и КПП на подушки. После фиксации силового агрегата оценивается зазор между картером коробки и металлическими стенками тоннеля. Минимально допустимый зазор – 15-20 мм для исключения контакта при вибрациях. Особое внимание уделяется траектории движения рычага переключения передач во всех положениях.

Технология доработки

Основные методы правки:

- Гидравлическое вытягивание – при локальном контакте тоннель прогревается горелкой и вытягивается домкратом с упором в лонжероны. Применяется для создания выемок под утолщения картера.

- Подрезка с наваркой – при значительном несоответствии вырезается сегмент тоннеля. Из листовой стали (1.5-2 мм) выколачивается новая секция по шаблону и приваривается с обратной проваркой швов.

- Коррекция люка рычага – старое отверстие заваривается, новое вырезается по траектории движения кулисы. Обязательна установка армирующей накладки по контуру.

| Параметр | Требование | Инструмент |

|---|---|---|

| Зазор КПП-тоннель | ≥ 15 мм | Щуп, пластилин |

| Толщина металла | Соответствие заводской | Штангенциркуль |

| Защита сварных швов | Грунт + антикор | Пулевизатор |

После сварки все швы зачищаются УШМ, обрабатываются преобразователем ржавчины и покрываются эпоксидной грунтовкой. Обязательна примерка пластиковой облицовки тоннеля – при необходимости её подрезают термоножом или дорабатывают крепления. Финишный этап – проверка хода рычага КПП на заведённом двигателе во всех режимах для исключения вибраций и посторонних контактов.

Модификация масляного поддона японского ДВС для установки на Газель

Масляный поддон японского двигателя зачастую оказывается самой нижней точкой силового агрегата и имеет форму или размеры, несовместимые с пространством моторного отсека или элементами подвески/рулевого управления Газели. Его стандартная конфигурация может привести к касанию о поперечину рамы, рулевой рейке, балке переднего моста или картеру КПП при монтаже.

Основная задача модификации – обеспечить необходимый клиренс (дорожный просвет) под двигателем и гарантировать отсутствие контакта поддона с компонентами шасси Газели на всех режимах работы, включая крены и раскачку. Неправильно модифицированный или установленный поддон рискует быть пробитым при движении по неровностям или стать причиной утечки масла.

Основные подходы к модификации масляного поддона

Существует несколько стратегий решения проблемы:

- Поиск и установка "короткого" поддона: Для некоторых популярных японских двигателей (например, 1JZ, 2JZ, 1UZ) существуют заводские варианты поддонов, изначально разработанные для моделей с низким капотом или передним приводом. Такой поддон – оптимальное решение, если его удается найти.

- Адаптация поддона от другого двигателя: Иногда удается подобрать поддон от другой модификации того же семейства двигателей или даже от другого японского мотора, который лучше вписывается в отсек Газели. Требует тщательной проверки посадочных плоскостей, расположения маслозаборника и объема.

- Ручная доработка (выколотка) штатного поддона: Самый распространенный, но и наиболее ответственный метод. Заключается в аккуратном изменении геометрии поддона с помощью выколотки (молотка и оправки) для создания необходимых выемок ("ниш") под мешающие элементы рамы или рулевого управления Газели.

Ключевые моменты при доработке поддона:

- Точная разметка: Перед любой доработкой двигатель с поддоном необходимо установить на раму Газели (или точный макет) и определить конкретные точки контакта и необходимую глубину/форму ниш. Разметка наносится непосредственно на поддон.

- Сохранение объема: При выколотке критически важно минимизировать потерю полезного объема масла. Глубокие ниши лучше формировать наружу, а не внутрь масляной полости, где это возможно.

- Маслоприемник: После модификации поддона обязательно нужно проверить положение и зазор маслоприемника относительно нового дна поддона. Он должен располагаться строго по центру углубления, не касаться стенок или дна, и находиться на правильной высоте от дна (обычно 10-15 мм). Часто требуется подгиб или доработка кронштейна маслоприемника.

- Герметичность: Любая деформация плоскости прилегания поддона к блоку ДВС недопустима. После выколотки плоскость необходимо проверить на ровность (на плиту или линейкой) и при необходимости подправить (опилить). Усилить места сварки или тонкие стенки можно эпоксидными составами с металлическим наполнителем (холодная сварка), но только снаружи!

- Зазоры: Окончательно смонтированный двигатель с модифицированным поддоном должен иметь зазор не менее 15-20 мм до всех окружающих элементов (рама, рулевая рейка, приводы) в статике. Необходимо учитывать возможные перемещения двигателя на подушках и ходы подвески.

- Защита: Сильно выступающий или видоизмененный поддон становится уязвимым. Крайне рекомендуется изготовить или установить дополнительную защиту картера (скейтплейт).

Сравнение методов модификации поддона:

| Метод | Сложность | Надежность | Стоимость | Риск |

|---|---|---|---|---|

| Заводской "короткий" поддон | Низкая | Высокая | Средняя/Высокая (если найден) | Низкий |

| Поддон от другого двигателя | Средняя (поиск, проверка совместимости) | Средняя/Высокая | Зависит от редкости | Средний (риск несовместимости) |

| Ручная выколотка | Высокая (требует навыка) | Средняя (зависит от качества работы) | Низкая | Высокий (ошибки ведут к утечкам или повреждению) |

Важно: После любой модификации поддона и перед запуском двигателя обязательна установка нового комплекта прокладки поддона и герметика (если требуется по конструкции), а также контрольный запуск мотора с последующей тщательной проверкой на предмет утечек масла во всех зонах, особенно в местах доработки.

Установка гидроусилителя руля от донора

Основная задача – интеграция ГУР от японского двигателя-донора в штатную систему рулевого управления Газели. Требуется точно подобрать донорский узел: насос ГУР должен совмещаться с японским силовым агрегатом по креплениям и приводу (обычно ременному), а рейка/рулевой механизм – соответствовать по габаритам и точкам монтажа к раме или подрамнику. Критически важно проверить совпадение характеристик давления насоса и требований рейки.

Необходимо модифицировать или изготовить новые элементы: кронштейны для крепления насоса на блоке ДВС, переходные пластины для рейки, адаптировать кардан рулевого вала между колонкой и рейкой. Гидравлические магистрали высокого давления создаются индивидуально: шланги замеряются по месту, фитинги подбираются под резьбовые порты насоса и рейки, избегая перегибов.

Ключевые этапы монтажа

- Подготовка донорских компонентов: насос ГУР (с приводным шкивом), рейка, бачок с фильтром, магистрали (при сохранении целостности).

- Интеграция насоса:

- Установка на блок двигателя через самодельные кронштейны.

- Согласование оси шкива насоса со шкивом коленвала (ренгеном).

- Натяжение ремня приводом ГУР.

- Монтаж рулевой рейки:

- Фиксация через переходные пластины с сохранением геометрии тяг.

- Соединение с рулевым валом через кардан (возможна обрезка/сварка).

- Прокладка гидросистемы:

- Напорная магистраль: насос → рейка.

- Обратка: рейка → бачок → насос.

- Жесткое крепление трубок без контакта с подвижными частями.

- Заправка и прокачка: Спецжидкостью (ATF Dexron III или аналог), удаление воздуха циклическим поворотом руля при работающем двигателе.

Типичные сложности:

| Несовпадение резьб фитингов | → Переходники или замена портов |

| Конфликт рейки с элементами рамы | → Доработка крепежных пластин |

| Вибрация/шум насоса | → Проверка соосности шкивов, натяжения ремня |

Адаптация топливного насоса под дизель/бензин

Переход с бензинового на дизельный двигатель (или наоборот) требует принципиальной переработки топливной системы из-за разницы в физико-химических свойствах топлива и рабочих параметрах. Основная сложность заключается в обеспечении корректного давления подачи, совместимости материалов и согласовании работы насоса с электронным блоком управления двигателем (ЭБУ).

Ключевое отличие: дизельные системы используют топливный насос высокого давления (ТНВД), создающий 1500-2500 бар для впрыска в камеру сгорания, тогда как бензиновые агрегаты работают с 3-7 бар для подачи в рампу. Это требует замены не только насоса, но и топливных магистралей, форсунок, фильтров и регуляторов давления.

Критические этапы адаптации

- Подбор аналога: для дизеля обязателен ТНВД от донорского двигателя с сохранением штатной топливной рампы и форсунок. Для бензина – погружной электрический насос в баке с производительностью, соответствующей мощности ДВС

- Монтаж ТНВД (для дизеля):

- Синхронизация привода с распредвалом через кастомный переходник

- Организация слива излишков топлива в обратную магистраль

- Установка подкачивающего насоса низкого давления

- Электрическая интеграция:

- Для бензиновых систем: подключение к реле зажигания с предохранителем

- Для дизеля: подключение датчиков давления, электромагнитных клапанов ТНВД к ЭБУ

- Монтаж дополнительной проводки для топливного датчика в баке

- Модификация бака:

- Установка заборника с сепаратором для дизеля

- Обеспечение вентиляции (дизель чувствителен к парам)

- Замена резиновых уплотнений на устойчивые к солярке

- Топливные магистрали:

Параметр Дизель Бензин Материал трубок Сталь/медь (высокое давление) Пластик/резинка (низкое давление) Обратка Обязательна с охлаждением Стандартный возврат в бак Фильтрация 2-ступенчатая (сепаратор + тонкая очистка) Одноступенчатая (бумажный фильтр) - Калибровка ЭБУ: перепрошивка контроллера под параметры топливоподачи (для Common Rail/турбодизелей – обязательна адаптация давления в рампе)

Переделка выхлопной системы под японский двигатель

Главная сложность – несовпадение геометрии штатной системы Газели с японским ДВС. Выпускной коллектор, катализатор и глушитель требуют индивидуальной подгонки из-за разницы в габаритах, точках крепления и расположении элементов. Оригинальные кронштейны редко подходят, а японский выхлопной тракт часто длиннее или короче заводского.

Обязательно учитывается диаметр труб: японские моторы обычно рассчитаны на большее сечение. Установка зауженных труб или использование старых компонентов Газели спровоцирует противодавление, потерю мощности и перегрев. Требуются точные замеры положения двигателя и свободного пространства в моторном отсеке перед началом работ.

Ключевые этапы переделки

Основные работы включают:

- Изготовление переходника между фланцем японского выпускного коллектора и новой магистралью. Используется термостойкая сталь толщиной от 3 мм.

- Проектирование траектории трубопровода с минимумом изгибов (идеально – плавные радиусы 90°). Обход элементов рамы, рулевых тяг и топливных магистралей критичен.

- Подбор компонентов: универсальный катализатор (если нужен), прямоточный или камерный глушитель с креплениями под кузов Газели.

- Интеграция датчиков кислорода (лямбда-зондов): японские двигатели используют 1-2 датчика. Требуется врезка в новую трубу на правильном расстоянии от коллектора.

Материалы и технологии: Для гибких участков применяются гофрированные вставки из нержавейки, компенсирующие вибрации. Сборка ведется методом сварки TIG для швов, устойчивых к температурным деформациям. Обязательна термоизоляция участков возле пластиковых деталей кузова и топливных линий.

| Параметр | Штатная Газель | Японский ДВС | Решение |

|---|---|---|---|

| Диаметр трубы (выхлоп) | 40-45 мм | 50-60+ мм | Подбор под объём двигателя |

| Крепление коллектора | Вертикальный фланец | Горизонтальный/смешанный | Изготовление переходной плиты |

| Расположение глушителя | Под рамой | Боковое/под днищем | Пересборка кронштейнов |

Финишные проверки: После монтажа обязательна продувка сжатым воздухом для контроля герметичности стыков. Запуск двигателя проводится с проверкой на отсутствие вибраций, стуков о кузов и утечек выхлопных газов. Рекомендуется диагностика сканером для отслеживания корректной работы лямбда-зондов и отсутствия ошибок по системе выпуска.

Интеграция системы охлаждения: радиатор и патрубки

Главная сложность – несовпадение тепловой нагрузки и гидравлических характеристик: японский двигатель требует большей эффективности охлаждения, чем штатный радиатор Газели способен обеспечить. Необходимо подобрать радиатор с подходящей площадью сердцевины и пропускной способностью, ориентируясь на параметры конкретного японского ДВС (объем, мощность, тепловыделение).

Крепление радиатора потребует изготовления индивидуальных кронштейнов или адаптеров, так как посадочные места и габариты не совпадают. Одновременно решается вопрос совместимости с вентилятором охлаждения – электрический вентилятор от донора или универсальный часто становится оптимальным выбором, но требует интеграции в электросхему и датчиков включения.

Ключевые этапы работы с патрубками

Соединение выходных патрубков двигателя с радиатором Газели – критический узел:

- Диаметры редко совпадают. Используйте резиновые или силиконовые переходные муфты с надежными хомутами (лучше червячными или турбо).

- Трассировка патрубков часто требует их замены на гибкие силиконовые аналоги нужной длины/формы или изготовления жестких алюминиевых/пластиковых переходников.

- Учет термостата: патрубок от термостата к верхнему штуцеру радиатора должен быть максимально прямым и коротким.

Обязательные проверки после монтажа:

- Герметичность всех соединений под давлением (запуск холодного двигателя с контролем течей).

- Работоспособность термостата и вентилятора (прогрев до рабочей температуры).

- Отсутствие перегибов и заломов патрубков, их контакт с подвижными частями.

Прокладка топливных магистралей нового образца

При интеграции японского силового агрегата критически важна замена штатных топливопроводов Газели на магистрали, соответствующие характеристикам современного ДВС. Японские моторы предъявляют повышенные требования к чистоте топлива, давлению в системе и герметичности контуров. Несоответствие заводских линий этим параметрам приведет к некорректной работе форсунок, падению мощности или гидроударам.

Используйте цельнометаллические трубки из нержавеющей стали или медно-никелевого сплава (например, Cunifer) диаметром 8 мм для подачи и 6 мм для обратки. Они устойчивы к вибрациям, коррозии и выдерживают давление до 7 Бар, что превышает требования большинства японских инжекторных систем. Обязательно применяйте топливный фильтр тонкой очистки (5-10 микрон) с корпусом из алюминия или стали, размещая его максимально близко к топливной рампе двигателя.

Ключевые этапы монтажа

- Трассировка линий: Прокладывайте магистрали по лонжеронам рамы, избегая зон нагрева (выхлоп, турбина) и подвижных элементов рулевого управления. Фиксируйте трубки через каждые 25-30 см пластиковыми хомутами с демпфирующими втулками.

- Безопасные соединения: Применяйте бесшовные стальные топливопроводы с развальцовкой концов под 45° и двухконтурные гайки DIN. Для соединения с рампой двигателя и топливным модулем используйте армированные тефлоном шланги R9 (SAE J30R9) с фитингами накидного типа.

- Защита и диагностика: Установите пластиковые гофры на участках возле элементов подвески. Врежьте штуцеры для манометра перед топливной рампой и после фильтра для контроля давления.

| Параметр | Штатная система Газель | Требования японского ДВС | Рекомендуемое решение |

|---|---|---|---|

| Рабочее давление | 3-4 Бар | 4.5-6.5 Бар | Трубки DIN 3.5+ мм стенка |

| Тип соединений | Резиновые шланги + хомуты | Фланцевые/фитинговые | Конусная развальцовка + JIC фитинги |

| Защита от коррозии | Оцинкованная сталь | Нейтральные материалы | AISI 304 / CuNiFe |

После сборки выполните опрессовку системы воздухом под давлением 8 Бар для проверки герметичности перед подключением к топливному насосу. Избегайте резких изгибов труб – минимальный радиус поворота должен составлять не менее 5 внешних диаметров. Убедитесь в отсутствии контакта металлических частей с кузовными панелями во избежание электролитической коррозии.

Монтаж топливного фильтра тонкой очистки

Подготовьте штатные топливные магистрали от бака к двигателю Газели, оцените их состояние и совместимость с давлением японского ДВС. При необходимости замените старые шланги на армированные, рассчитанные на 5-7 бар, используя фитинги соответствующего диаметра (чаще 8мм). Учтите расположение штатного кронштейна Газели – при несовпадении точек крепления изготовьте переходную пластину из металла толщиной 2-3 мм.

Определите направление потока на корпусе фильтра (стрелка или надпись "IN") и врежьте его в топливную магистраль между баком и ТНВД японского мотора. Соблюдайте последовательность: бак → фильтр грубой очистки → топливный насос → фильтр тонкой очистки → ТНВД. Для дизельных двигателей обязательна установка фильтра с водоотделителем и датчиком воды – сливная пробка должна быть доступна для обслуживания.

Ключевые этапы подключения

- Обесточьте систему, сбросьте давление в топливной рампе (для бензиновых ДВС через специальный клапан)

- Закрепите фильтр кронштейном в защищенном от вибраций месте – минимум 10 см от выпускного коллектора

- Наденьте топливные шланги на штуцеры до упора и зафиксируйте хомутами двойного обжима

- Проверьте герметичность соединений до запуска двигателя: прокачайте систему ручной подкачкой, осмотрите стыки на предмет протечек

После монтажа заполните фильтр топливом через заливную горловину (если предусмотрена конструкцией) для предотвращения воздушных пробок. При первом пуске дайте двигателю поработать на холостых оборотах 3-5 минут, контролируя давление в рампе и визуально проверяя соединения под нагрузкой. Для дизельных систем с Common Rail обязательно выполните процедуру удаления воздуха через сервисный болт на ТНВД.

Подключение штатной печки Газели

После установки японского двигателя подключение штатного отопителя требует особого внимания к совместимости контуров охлаждения. Основная задача – обеспечить герметичное соединение патрубков печки с новой силовой установкой, учитывая возможное несовпадение диаметров и расположения штуцеров. Необходимо сохранить функциональность крана отопителя и предотвратить воздушные пробки в системе.

Ключевыми элементами являются радиатор печки, штатные патрубки Газели, кран регулировки подачи антифриза, а также воздуховоды и электровентилятор салона. Особое внимание уделяется адаптации точек подключения на японском двигателе – часто требуется установка переходников или замена заводских хомутов.

Порядок подключения

- Определите точки врезки в систему охлаждения

Найдите на японском ДВС выход к водяной помпе (подача) и возврат в термостат/рубашку охлаждения (обратка). При несовпадении диаметров используйте ступенчатые переходники из термостойкой резины. - Модернизируйте кран отопителя

- Если кран механический – выведите трос управления в салон через штатное отверстие

- При электрическом управлении – подключите клапан к цепи +12V через реле

- Смонтируйте патрубки

Обрежьте заводские шланги Газели до нужной длины, наденьте на переходники/штуцеры и затяните червячными хомутами. Убедитесь в отсутствии перегибов. - Проверьте герметичность

Залейте охлаждающую жидкость, запустите двигатель и прогрейте до рабочей температуры. Контролируйте соединения на предмет подтеканий, при необходимости подтяните хомуты. - Подключите вентилятор

Электропроводку подсоедините к штатным разъемам Газели, соблюдая полярность. Проверьте работу на всех скоростях.

Важно: При использовании турбированных японских ДВС установите дополнительный расширительный бачок для печки – это предотвратит завоздушивание контура.

Основная сложность при замене двигателя заключается в согласовании электрических интерфейсов. Штатная проводка Газели несовместима с разъемами японского ДВС, что требует тщательного анализа и перекоммутации. Неправильная распиновка может вывести из строя датчики или блок управления.Ключевой этап – идентификация каждого провода на разъемах ЭБУ, датчиков и исполнительных механизмов японского мотора. Необходимо свериться с сервисной документацией конкретного двигателя, так как цвета проводов и назначение контактов отличаются даже в рамках одного производителя. Особое внимание уделяется цепям питания, CAN-шине и сигналам критичных датчиков.

Практические аспекты распиновки

Начните с составления таблицы соответствия для основного разъема ЭБУ. Обязательные группы цепей:

- Питание: постоянный +12В (АКБ), управляемый +12В (зажигание), масса

- Датчики: ДПКВ, ДПРВ, ДМРВ, ДТОЖ, лямбда-зонд

- Исполнительные устройства: форсунки, катушки зажигания, РХХ, бензонасос

Стандартная распиновка разъема ЭБУ (пример для 4-цилиндрового двигателя)

| Контакт | Назначение | Цвет провода | Подключение к Газели |

|---|---|---|---|

| A12 | +12V постоянный | Красный | Через реле к АКБ |

| B7 | +12V зажигание | Желтый/черный | Колонка Газель (87 реле) |

| C3 | ДПКВ сигнал | Серый | Экранированный кабель |

| D9 | Управление форсункой 1 | Синий | Реле бензонасоса |

При коммутации используйте только обжимные клеммы и термоусадку. Скрутки недопустимы из-за вибраций! Для датчиков положения коленвала/распредвала обязательно сохраните экранировку проводов. Перед первым пуском проверьте:

- Отсутствие КЗ на массу в силовых цепях

- Соответствие напряжения на контактах ЭБУ (12.4-14V)

- Целостность линий CAN-H/CAN-L (60 Ом между проводами)

Фиксируйте все изменения в монтажные схемы – это критично для последующей диагностики. Уделите особое внимание подключению иммобилайзера (если используется штатный ЭБУ).

Адаптация генератора под российское напряжение

Японские генераторы рассчитаны на номинальное напряжение 12В, но параметры их работы (особенно выходное напряжение) могут отличаться от требований российских потребителей и характеристик местных АКБ. Регулятор напряжения в "японцах" часто калиброван под меньший диапазон (13.5-14.0В), что ведет к недозаряду батареи в морозы и перегрузке электрооборудования Газели.

Ключевая задача – обеспечить стабильное выходное напряжение в диапазоне 13.8–14.4В независимо от нагрузки и температуры. Решается это заменой штатного регулятора напряжения (РН) генератора на универсальный российский аналог либо переделкой заводского узла. Без корректировки возможны хронический разряд АКБ, отказ фар, сбои в работе ЭБУ двигателя.

Способы адаптации и необходимые действия

Вариант 1: Установка универсального регулятора напряжения

- Снимите генератор, разберите его корпус для доступа к щеточному узлу и РН.

- Демонтируйте штатный японский регулятор, сохранив крепеж и изоляционные прокладки.

- Подберите аналог (например, Я112В или РН01-03), совпадающий по:

- Габаритам и посадочным отверстиям

- Типу щеткодержателя (интегрированный/выносной)

- Полярности («масса» через корпус или отдельный провод)

- Установите новый РН, подключите провода согласно схеме (фаза, «+», «D+»).

Вариант 2: Переделка штатного регулятора

- Актуален при отсутствии прямых аналогов. Требует пайки и точных замеров мультиметром.

- Вскройте корпус РН, найдите резистор в цепи обратной связи (подключен к щетке «+»).

- Замените его на переменный резистор (1–3 кОм), включите питание генератора на стенде.

- Вращая ротор дрелью (~2000 об/мин), выставите резистором напряжение 14.2В на клеммах.

- Замерьте сопротивление переменника, впаяйте постоянный резистор с этим номиналом.

| Параметр | Японский РН (сток) | Требуется для Газели |

| Напряжение холостого хода | 13.6–14.0В | 13.8–14.4В |

| Температурная компенсация | Слабая (для мягкого климата) | Усиленная (до -30°C) |

| Пиковый ток | 70–90А | 80–100А (с запасом) |

Важно: После замены РН проверьте напряжение на клеммах АКБ при работающем двигателе (2500 об/мин) с включенными фарами и печкой. Значение не должно опускаться ниже 13.5В. При перегреве генератора или запахе гари немедленно заглушите мотор – вероятна ошибка в подключении.

Установка стартера и его коммутация

Механический монтаж стартера требует точного совпадения посадочных мест на картере коробки передач. При несоответствии крепежных отверстий изготавливается переходная пластина из стали толщиной 8-10 мм. Обязательно проверяется зазор между зубьями бендикса и венцом маховика (оптимально 1-3 мм), регулируемый прокладками. После фиксации болтами М10-М12 убедитесь в отсутствии перекосов.

Силовой кабель сечением не менее 25 мм² протягивается от плюсовой клеммы аккумулятора напрямую к верхнему болту втягивающего реле. Обязательна установка медной токопроводящей шайбы и обработка контактов антикоррозийной смазкой. Кабель должен иметь двойную изоляцию и фиксироваться вдали от подвижных элементов.

Схема подключения управляющих цепей

- Управляющий провод (S): Подсоединяется к малой клемме реле проводом 4 мм². Источник сигнала - контакт 50 замка зажигания или реле стартера при использовании дополнительной схемы

- Питание катушки: Для дизельных ДВС с системой подогрева свечей требуется подключение к контакту 15 замка зажигания через реле времени

- Масса: Корпус стартера должен контактировать с "массой" двигателя. При покраске посадочных плоскостей очистите металл до голого металла

| Параметр | Бензиновый ДВС | Дизельный ДВС |

| Ток втягивающего реле | 30-50А | 70-90А |

| Дополнительные цепи | Нет | Блок подогрева свечей |

Перед первым запуском обязательно проверьте корректность коммутации мультиметром: при повороте ключа в положение START на управляющем проводе должно быть 11.5-13V. При кратковременном включении (не более 5 сек) прослушайте характер работы - должен отсутствовать металлический скрежет и посторонние шумы.

Монтаж нового аккумулятора повышенной емкости

Установка японского двигателя зачастую требует большего пускового тока и стабильного питания для электронных систем, что делает замену штатного аккумулятора на АКБ повышенной емкости практически обязательной. Подберите батарею с достаточными характеристиками (пусковой ток, резервная емкость), но обязательно проверьте ее габариты и расположение клемм на соответствие месту установки в Газели.

Перед монтажом нового аккумулятора тщательно подготовьте площадку: очистите штатный лоток от грязи и окислов, при необходимости обработайте поверхности антикоррозийным составом. Убедитесь в целостности и надежности креплений (прижимная планка, рамка). Если габариты нового АКБ отличаются, заранее продумайте и изготовьте (при необходимости) надежные адаптеры или новый крепеж.

Процесс установки и подключения

Порядок безопасной замены аккумулятора:

- Отключение питания: Сначала обязательно снимите клемму с «минуса» старого аккумулятора, затем с «плюса». Это исключает риск короткого замыкания.

- Демонтаж старого АКБ: Ослабьте крепеж (прижимную планку, гайки на шпильках) и аккуратно извлеките старую батарею.

- Подготовка и установка нового АКБ: Очистите клеммы на проводах (при необходимости обработайте щеткой или мелкой наждачной бумагой). Установите новый аккумулятор на подготовленное место, убедившись, что он стоит ровно и устойчиво.

- Крепление: Надежно зафиксируйте батарею с помощью штатного крепежа или изготовленных адаптеров. Аккумулятор не должен болтаться или смещаться.

- Подключение: Сначала подключите и хорошо затяните «плюсовую» клемму. Затем подключите и затяните «минусовую» клемму. Убедитесь в надежности контакта.

- Защита клемм: После затяжки нанесите на клеммы специальную антикоррозийную смазку.

Критически важные моменты:

- Сечение кабелей: АКБ повышенной емкости требует соответствующего сечения силовых кабелей (особенно «массы»). Штатные провода Газели могут быть недостаточными. При замене двигателя часто меняются и провода на более толстые.

- Проверка генератора: Убедитесь, что штатный генератор Газели способен эффективно заряжать новую, более емкую батарею, особенно при большом количестве дополнительного электрооборудования. Возможно, потребуется замена генератора на более мощный.

- Надежность «массы»: Проверьте и при необходимости обновите все основные точки подключения «массы» (минуса) кузова и двигателя к АКБ. Плохой контакт «массы» – частая причина проблем.

| Параметр | Штатный АКБ (пример) | Рекомендуемый АКБ для японского ДВС | Примечание |

|---|---|---|---|

| Емкость (Ач) | 55-65 | 75-100 | Зависит от объема и типа двигателя, климата |

| Пусковой ток (А, EN) | 450-550 | 600-800+ | Крайне важен для уверенного пуска |

| Габариты (ДхШхВ, мм) | 242x175x190 | До 353x175x190 | Требует проверки совместимости с посадочным местом |

Переделка привода сцепления: трос или гидравлика

При замене штатного двигателя ГАЗель на японский ДВС (например, 1UZ-FE, 1KD-FTV, 1KZ-TE или 2L-TE) критически важным этапом становится адаптация привода сцепления. Штатная гидравлическая система ГАЗели часто оказывается несовместимой по расположению и ходу штока с корзиной сцепления и рычагами вилки выбранного японского агрегата. Это требует разработки и изготовления нового механизма включения.

Основной выбор сводится к двум принципиально разным подходам: модернизация существующей гидравлики ГАЗели или переход на тросовый привод. Каждый вариант имеет свои конструктивные особенности, преимущества и недостатки, напрямую влияющие на сложность работ, надежность и ощущения водителя.

Сравнение вариантов привода

Гидравлический привод:

- Плюсы: Плавное, предсказуемое включение сцепления; меньшие усилия на педали; высокая надежность при правильной реализации.

- Минусы: Крайне сложная интеграция. Требует точного расчета и изготовления специального кронштейна для крепления рабочего цилиндра к картеру КПП, подбора/переделки самого цилиндра (часто от иномарки) с нужным диаметром поршня и ходом штока, изготовления переходного толкателя между штоком и вилкой сцепления, обеспечения герметичности магистралей.

- Особенность: Необходимость абсолютной точности в позиционировании рабочего цилиндра относительно вилки. Любой перекос или несовпадение осей ведет к заеданию, утечкам и быстрому выходу из строя.

Тросовый привод:

- Плюсы: Относительная простота конструкции и установки; не требует герметичных соединений; легче подобрать/адаптировать трос от другой модели авто; ремонтопригодность в дороге.

- Минусы: Более "тугое" и менее плавное включение сцепления; усилие на педали заметно выше; трос подвержен износу и может "закиснуть"; требует точной регулировки свободного хода и надежной фиксации оболочки.

- Особенность: Ключевая задача - обеспечить идеальную геометрию прохождения троса от педали до вилки сцепления, исключая резкие изгибы. Необходим прочный кронштейн крепления внешней оболочки троса на КПП и надежный наконечник на вилке.

| Критерий | Гидравлика | Трос |

|---|---|---|

| Сложность установки | Высокая (точная механика, герметизация) | Средняя (геометрия, фиксация) |

| Усилие на педали | Минимальное | Заметное |

| Плавность работы | Отличная | Удовлетворительная |

| Надежность (при грамотной реализации) | Очень высокая | Хорошая (требует контроля троса) |

| Ремонтопригодность в полевых условиях | Низкая | Высокая |

Рекомендация: Для комфортной ежедневной эксплуатации предпочтительнее гидравлика, несмотря на сложность первоначальной установки. Тросовый привод часто выбирают как более быстрый и бюджетный вариант для технически сложных или нестандартных компоновок, либо при недостатке опыта/оборудования для точной работы с гидравликой.

Регулировка тяг управления КПП

Точная регулировка тяг переключения передач критична для корректной работы трансмиссии после установки японского ДВС. Неверная длина или угол наклона тяг приводят к неполному включению скоростей, повышенному износу синхронизаторов, самопроизвольному выбиванию передачи и разрушению шестерен.

При адаптации японского двигателя (например, 2JZ, 1UZ-FE) к КПП Газели штатные тяги обычно не совпадают по геометрии. Требуется изготовление кастомных тяг из стальных трубок с шаровыми наконечниками или модификация заводных элементов с обеспечением строгой соосности.

Порядок регулировки

- Зафиксируйте рычаг КПП в нейтральном положении

- Ослабьте контргайки на регулировочной муфте тяги (при наличии)

- Установите кулису в салоне строго по центру хода

- Измерьте расстояние между точками крепления на КПП и кулисе штангенциркулем

| Проблема | Причина | Решение |

|---|---|---|

| Не включается задняя передача | Короткая тяга | Увеличить длину на 3-5 мм |

| Выбивает 3-4 передачи | Перекос оси тяги | Добавить шарнирный переходник |

| Тугой ход рычага | Закусывание шаровых опор | Проверить соосность посадочных мест |

После предварительной настройки проверьте включение всех передач при заведенном двигателе. Допустимый люфт рычага в нейтрали – не более 10-15 мм. Обязательно прогрейте коробку до рабочей температуры и повторите проверку: тепловое расширение меняет зазоры.

- Используйте только шаровые опоры с тефлоновыми втулками

- Закрепляйте тяги через демпфирующие проставки

- Контролируйте параллельность тяг относительно карданного вала

Интеграция японской приборной панели (опционально)

Подключение штатной приборной панели от японского двигателя требует глубокого вмешательства в электропроводку Газели. Основная сложность заключается в несовместимости разъемов, различиях сигнальных протоколов (аналоговые vs цифровые CAN/LIN шины) и несоответствии шкал приборов. Необходимо тщательно изучить электрические схемы обоих автомобилей, идентифицировать назначение каждого провода.

Ключевые моменты: адаптация датчиков (оборотов, температуры, давления масла, уровня топлива), согласование сигналов спидометра (импульсы с коробки или ABS), подключение контрольных ламп (Check Engine, зарядка АКБ). Часто требуется установка дополнительных резисторов или преобразователей сигналов. Заранее проверьте физические габариты панели – возможна необходимость доработки посадочного места в торпедо.

Последовательность работ и альтернативы

- Документация: Обязательно найдите wiring diagram для конкретного двигателя (1KZ, 15B-FT и т.д.) и приборной панели донора.

- Адаптация датчиков:

- Датчик температуры Газели может выдавать сопротивление, не соответствующее шкале японской панели.

- Датчик уровня топлива требует калибровки из-за разной геометрии баков.

- Тахометр подключается к сигнальному выводу катушки зажигания или ЭБУ двигателя.

- Спидометр:

- Определите тип сигнала (импульсный датчик на КПП, сигнал ABS или CAN-шина).

- При несовпадении частоты импульсов используйте программируемый преобразователь (например, Dakota Digital SGI-5E).

- Контрольные лампы: Сигнал "Check Engine" с ЭБУ двигателя должен быть правильно интерпретирован.

- Механическая подгонка: Будьте готовы к резке пластика торпедо и изготовлению переходной рамки.

Альтернативные решения:

- Штатная панель Газели: Самый простой вариант с подключением только критичных датчиков (тахометр через отдельное реле).

- Универсальные приборы: Автономные циферблаты (VDO, AutoGauge) проще в установке, но портят интерьер.

- CAN-адаптеры: Для современных цифровых японских панелей существуют дорогостоящие модули согласования (может не работать со старыми ЭБУ).

| Плюсы японской панели | Минусы японской панели |

|---|---|

| Точное отображение параметров работы *родного* двигателя | Крайне высокая сложность и трудоемкость установки |

| Полный функционал (одометр, диагностические лампы) | Риск повреждения дорогостоящей панели при ошибках |

| Эстетика заводского исполнения | Проблемы с гарантией корректной работы всех индикаторов |

Установка дополнительного межсетевого фильтра

При замене штатного двигателя Газели на японский ДВС возникают высокочастотные помехи от системы зажигания и генератора, способные нарушить работу бортовой электроники. Штатный фильтр часто не справляется с возросшей нагрузкой, что проявляется в сбоях показаний приборов, помехах в аудиосистеме и некорректной работе датчиков.

Дополнительный фильтр монтируется в разрыв цепи питания между аккумулятором и главным реле для подавления импульсных помех. Ключевые требования: номинальный ток не менее 50А, устойчивость к вибрациям и температурному диапазону от -40°C до +105°C. Обязательно используется экранированный кабель сечением 6-8 мм² для минимизации наводок.

Порядок монтажа

- Отсоедините минусовую клемму аккумулятора

- Определите место установки в подкапотном пространстве:

- Вблизи основного жгута проводов

- С исключением контакта с подвижными деталями

- С обеспечением вентиляции корпуса фильтра

- Врежьте фильтр в +12В линию:

Клемма фильтра Направление подключения Вход (IN) К аккумулятору/генератору Выход (OUT) К блоку предохранителей - Зафиксируйте корпус нейлоновыми стяжками через резиновые демпферы

- Обожмите контакты медными наконечниками и обработайте токопроводящей смазкой

После подключения выполните тестирование: запустите двигатель и проверьте отсутствие дребезжания контактов на холостых и повышенных оборотах. Критически важно проверить отсутствие нагрева фильтра через 15 минут работы мотора – перегрев свидетельствует о неверном подборе номинала или коротком замыкании.

Проверка герметичности топливной системы

После установки японского двигателя и подключения топливных магистралей критически важно проверить герметичность всей системы перед первым пуском. Любая утечка топлива под высоким давлением создает пожароопасность и может привести к некорректной работе ДВС. Особое внимание уделите соединениям топливной рампы, форсунок, топливного фильтра и участкам врезки в штатные магистрали Газели.

Начинайте проверку с визуального осмотра всех шлангов, трубок и фитингов на предмет трещин, потертостей или следов старых протечек. Запустите топливный насос (не заводя двигатель) нажатием педали акселератора при включенном зажигании либо путем принудительной подачи напряжения на насос. Созданное давление в системе сразу выявит явные течи в местах соединений.

Методы диагностики

Основные этапы контроля:

- Проверка под давлением: Используйте манометр для замера давления в топливной рампе (сравните с паспортными данными двигателя). Удерживайте давление 10-15 минут – падение более 0.5 Бар указывает на утечку.

- Тест на пережатие: При работающем насосе последовательно пережимайте возвратную магистраль и участки подачи – резкий скачок давления поможет локализовать проблемный сегмент.

- Контроль форсунок: Осмотрите посадочные места на рампе и впускном коллекторе – мокрые пятна или запах топлива свидетельствуют о негерметичности уплотнительных колец.

При выявлении утечек:

- Подтяните хомуты соединений шлангов (без перетяжки!),

- Замените деформированные медные шайбы на топливных трубках,

- Обновите уплотнительные кольца форсунок,

- Трещины в металлических трубках требуют полной замены участка.

| Тип соединения | Типовые проблемы | Метод устранения |

|---|---|---|

| Быстросъемы | Износ фиксаторов, трещины уплотнений | Замена фиксатора или всего узла |

| Резьбовые фитинги | Перекос, повреждение конусной части | Повторная сборка с динамометрическим ключом |

| Резиновые шланги | Растрескивание, потеря эластичности | Обрезка конца или замена на топливный шланг высокого давления |

Повторно проверьте герметичность после устранения всех дефектов. Убедитесь в отсутствии капель топлива под автомобилем после 30 минут работы двигателя на холостом ходу и под нагрузкой. Используйте зеркало для осмотра скрытых участков возле топливного бака и магистралей вдоль рамы.

Заправка техническими жидкостями перед запуском

После завершения монтажа силового агрегата и всех сопутствующих систем, критически важно заполнить технологические контуры необходимыми жидкостями. Несоблюдение этого этапа или ошибки в последовательности приведут к мгновенному выходу двигателя из строя при первом запуске.

Убедитесь в наличии полного комплекта расходных материалов: моторное масло с допуском JASO/API для дизельных ДВС, антифриз с фосфатными присадками, тормозная жидкость DOT-4 или DOT-5.1, трансмиссионное масло GL-4/GL-5 согласно спецификации коробки передач, и качественная охлаждающая жидкость с температурой кристаллизации -40°C.

Порядок и ключевые особенности заправки

Моторное масло: Заливайте через воронку в горловину на клапанной крышке до середины щупа. Используйте масло с вязкостью 5W-30 или 10W-40 (уточните в мануале к конкретному двигателю). После заправки проверните коленвал стартером на 10-15 секунд без подачи топлива для распределения масла по системе.

Охлаждающая жидкость: Заполняйте через расширительный бачок малыми порциями для вытеснения воздушных пробок. Применяйте только антифризы без силикатных присадок (типа G12+/G13). Концентрат разводите дистиллированной водой в пропорции 1:1. Прогрейте двигатель до открытия термостата и долейте жидкость до метки MAX.

- Тормозная система: прокачивайте контуры по диагонали (ПП-ЛЗ → ЛП-ПЗ) с помощником, контролируя отсутствие пузырей в шланге.

- Гидроусилитель руля: вращайте руль от упора до упора при залитой жидкости до выхода воздуха из бачка.

- Топливная магистраль: заполните фильтр тонкой очистки соляркой, стравите воздух через клапан топливной рампы.

| Система | Тип жидкости | Контрольный уровень |

|---|---|---|

| Двигатель | Полусинтетика 5W-30 ACEA B3 | Между метками MIN/MAX на щупе |

| КПП | GL-4 75W-90 | Нижняя кромка заливного отверстия |

| Охлаждение | ОАТ антифриз (красный) | На 2 см выше MIN в расширительном бачке |

Перед первым пуском визуально проверьте все соединения на подтеки, особенно в зоне топливопроводов высокого давления и патрубков интеркулера. Запрещено запускать двигатель при отсутствии давления масла или низком уровне антифриза – датчики японских ДВС моментально фиксируют аварийные режимы.

Первичная диагностика электронных систем двигателя

После физического монтажа японского ДВС на Газель критически важна проверка работоспособности электронных компонентов управления двигателем. Начинайте с визуального осмотра целостности жгутов, отсутствия перегибов проводов и надежности фиксации разъемов на датчиках, форсунках и блоке управления (ЭБУ). Убедитесь, что массовые провода зачищены и плотно притянуты к кузову в заводских точках крепления.

Подайте питание на систему, включив зажигание без запуска двигателя. Проверьте наличие +12V на главном реле и предохранителях контроллера, используя мультиметр. Контрольная лампа Check Engine должна кратковременно загореться при включении зажигания – ее отсутствие сигнализирует о проблемах с питанием ЭБУ или самой лампой.

Ключевые этапы диагностики

- Тест датчиков: Проверьте опорное напряжение (обычно 5V) на разъемах ДПДЗ, ДМРВ, датчика температуры. Измерьте сопротивление датчика положения коленвала (ДПКВ) – отклонение от спецификации (часто 500-900 Ом) требует замены.

- Исполнительные механизмы: Подайте 12V напрямую на бензонасос для проверки его работы. Диагностическим сканером активируйте тест форсунок и РХХ – должен быть слышен характерный щелчок.

- Связь с ЭБУ: Подключите совместимый OBD-сканер (например, с поддержкой протокола JIS/J1587 для старых японских двигателей). Отсутствие связи указывает на неисправность проводки K-Line, питания ЭБУ или самого контроллера.

| Параметр | Нормальное значение | Инструмент проверки |

| Напряжение АКБ при включенном зажигании | 11.5V - 12.8V | Мультиметр |

| Опорное напряжение датчиков | 5V ± 0.2V | Мультиметр (игольчатые щупы) |

| Сопротивление ДПКВ | Согласно datasheet двигателя | Мультиметр (режим Ω) |

При отсутствии сканера считайте ошибки через мигание лампы Check Engine (методом подсчета длинных/коротких импульсов), сверившись с мануалом конкретного ЭБУ. Обратите особое внимание на ошибки:

- P0335/P0336 – неисправность цепи ДПКВ

- P0115/P0118 – обрыв датчика температуры ОЖ

- P0562 – низкое напряжение бортовой сети

Обязательно проверьте цепь стартера и сигнал с замка зажигания – их некорректная работа часто имитирует отказ электроники ДВС. Если двигатель не запускается, убедитесь в наличии искры и подаче топлива, отсекая механические неисправности.

Особенности запуска японского дизеля в первый раз

Первый запуск после установки японского дизельного двигателя на Газель – критически важный этап, требующий строгого соблюдения процедуры. Неправильные действия могут привести к повреждению топливной аппаратуры или самого двигателя из-за отсутствия смазки в критических узлах системы подачи топлива.

Основная сложность заключается в полном отсутствии топлива в магистралях, насосе высокого давления (ТНВД) и форсунках после сборки. Задача – обеспечить полную прокачку системы, удаление воздуха и поступление достаточного количества смазывающей дизельным топливом (ДТ) жидкости во все элементы перед подачей высокого давления и попыткой воспламенения смеси.

Ключевые этапы и действия

Подготовка перед запуском:

- Проверка уровня и качества жидкостей: Убедитесь, что масло в двигателе соответствует требованиям производителя ДВС и залито до нужного уровня. Проверьте уровень охлаждающей жидкости. Залито достаточное количество чистого дизельного топлива в бак (желательно зимнее или с антигелем, если температура низкая).

- Визуальный осмотр: Тщательно проверьте все топливные магистрали (низкого и высокого давления), места их соединений на предмет возможных утечек, перегибов или неправильного монтажа. Убедитесь в надежности крепления всех элементов системы.

- Подготовка к прокачке: Найдите ручной подкачивающий насос (грушу) в магистрали низкого давления (обычно на топливном фильтре или рядом). Если его нет, систему придется прокачивать стартером (менее желательный метод). Приготовьте ключи для ослабления штуцеров прокачки на ТНВД и форсунках.

Процедура прокачки топливной системы:

- Прокачка магистрали низкого давления:

- Ослабьте соединение на входе в топливный фильтр (или на крышке фильтра, если есть прокачной винт).

- Несколько раз качните ручным подкачивающим насосом (грушей) до тех пор, пока из ослабленного соединения не пойдет ДТ без пузырьков воздуха.

- Затяните соединение.

- Повторите процедуру на выходе из фильтра (если есть точка прокачки) или на входе в ТНВД.

- Прокачка Топливного Насоса Высокого Давления (ТНВД):

- Найдите прокачные штуцеры (винты) на корпусе ТНВД (обычно один или несколько, сверху). Ослабьте основной прокачной винт.

- Продолжайте качать ручным насосом до появления ДТ без воздуха из ослабленного штуцера.

- Затяните штуцер.

- Важно: Качайте грушей плавно и до упора, чтобы создать достаточное давление для вытеснения воздуха. Это может потребовать значительного количества качков.

- Прокачка магистралей высокого давления и форсунок (РВД):

- Ослабьте гайки топливопроводов высокого давления на форсунках (не снимая полностью, на 1-2 оборота).

- Ключевой момент: Попросите помощника прокрутить двигатель стартером сериями по 10-15 секунд с паузами в 30-60 секунд для остывания стартера. Не пытайтесь запустить! Цель – чтобы ТНВД начал нагнетать топливо.

- Прокручивайте до тех пор, пока из-под ослабленных гаек на форсунках не пойдет чистое топливо без пузырьков воздуха.

- Затяните гайки на форсунках с моментом, указанным производителем двигателя.

Попытка запуска:

| Действие | Примечание |

|---|---|

| 1. Подсветка свечей накаливания (если есть) | Обязательно для холодного пуска. Дайте время на прогрев (согласно лампочке на панели или мануалу). |

| 2. Выжмите педаль сцепления | Снижает нагрузку на стартер и АКБ. |

| 3. Включите зажигание (без стартера) | Дайте время реле бензонасоса (если есть электрический подкачивающий) или клапанам ТНВД. |

| 4. Прокрутите стартером | Не нажимая на педаль газа. Двигатель должен схватить через несколько секунд. |

| 5. Если не запустился | Дайте стартеру остыть 1-2 минуты. Повторите попытку с подсветкой свечей. Избегайте длительных непрерывных прокруток! |

Контроль после запуска:

- Сразу после запуска: Внимательно слушайте двигатель – не должно быть посторонних стуков, свиста, скрежета. Немедленно заглушите при их появлении!

- Проверьте давление масла: Контрольная лампа должна погаснуть сразу или в течение 1-2 секунд.

- Осмотрите подкапотное пространство: Немедленно устраните любые утечки топлива, масла или антифриза.

- Дайте двигателю поработать на холостом ходу: Следите за температурой, давлением масла, стабильностью оборотов. Прогрейте до рабочей температуры.

Помните, что первый запуск – самый ответственный момент. Тщательная прокачка системы и контроль на всех этапах минимизируют риски выхода из строя дорогостоящих компонентов японского дизеля.

Регулировка холостого хода и оборотов

После запуска японского двигателя на Газели первостепенной задачей становится настройка стабильного холостого хода. Убедитесь, что двигатель прогрет до рабочей температуры (80-90°C), все датчики (ДПДЗ, ДМРВ, ДПКВ) подключены корректно, а в системе впуска отсутствуют неучтенные подсосы воздуха. Проверьте целостность вакуумных шлангов и герметичность соединений.

Отключите все энергопотребители (фары, печка, кондиционер) перед регулировкой. Для точной диагностики используйте OBD-сканер, подключенный к разъему ЭБУ двигателя. Это позволит отслеживать текущие обороты, положение РХХ, коррекции топливоподачи и коды ошибок в реальном времени.

Алгоритм регулировки

- Найдите регулировочный винт холостого хода на дроссельном узле (обычно расположен рядом с тросом акселератора).

- Запустите двигатель и следите за тахометром. Целевые обороты холостого хода для большинства японских ДВС: 700-800 об/мин.

- Поворачивайте винт медленно (по часовой стрелке - повышение оборотов, против - снижение).

- При наличии шагового регулятора холостого хода (IACV) выполните калибровку:

- Отключите разъем регулятора на работающем двигателе

- Доведите обороты до нормы регулировочным винтом

- Заглушите мотор, подключите разъем обратно

- Проверьте реакцию на нагрузку: включите фары и печку. Допустимое проседание оборотов - не более 100 об/мин.

Критические проблемы и решения:

| Симптом | Возможная причина | Действие |

|---|---|---|

| Обороты "плавают" | Подсос воздуха, неисправность ДМРВ | Проверка впуска тестером дыма, очистка ДМРВ |

| Двигатель глохнет на холостом ходу | Загрязнение РХХ, низкое давление топлива | Чистка клапана холостого хода, замена топливного фильтра |

| Высокие обороты (1000+ об/мин) | Залипание троса газа, ошибка ДПДЗ | Калибровка датчика положения дросселя, смазка троса |

Финишная проверка: После регулировки выполните сброс адаптаций ЭБУ через диагностический сканер. Проведите тест-драйв, обращая внимание на плавность набора оборотов под нагрузкой и стабильность возврата к холостому ходу при сбросе газа. При отсутствии сканера снимите клемму АКБ на 10 минут для сброса настроек ЭБУ.

Тестирование работы сцепления на ходу

После запуска двигателя и прогрева до рабочей температуры, начинайте движение на первой передаче, обращая внимание на плавность включения сцепления. Отсутствие рывков, пробуксовки или посторонних шумов при старте – первый положительный признак. Проверьте, полностью ли разрывается связь между ДВС и коробкой при выжатой педали: нажав сцепление до упора на скорости 20-30 км/ч, передачи должны переключаться без хруста и сопротивления.

На открытом участке дороги выполните серию разгонов со второй передачи. Резко выжимайте газ до 3000-4000 оборотов, затем быстро отпускайте педаль сцепления – двигатель не должен глохнуть или проседать в оборотах. Контролируйте синхронность увеличения скорости автомобиля с ростом оборотов японского ДВС. Особое внимание уделите работе в диапазоне 1500-2500 об/мин, где возможна вибрация из-за неидеального совпадения масс маховика.

Критерии успешного теста

- Отсутствие запаха гари при агрессивном старте на подъеме

- Плавное переключение всех передач без усилий

- Мгновенная реакция на добавление газа без проскальзывания

Проверьте работу на низких оборотах: движение на 4-5 передаче при 40-50 км/ч с последующим резким ускорением. Корректно подобранный выжимной подшипник и гидравлика проявят себя отсутствием вибрации ручки КПП. Завершите тест экстренным торможением с выключенным сцеплением – двигатель не должен заглохнуть.

Прогрев двигателя и проверка температурного режима

После первого запуска японского ДВС дайте двигателю прогреться на холостых оборотах (800-1000 об/мин) до рабочей температуры 85-95°C. Контролируйте процесс по штатному датчику Газели, предварительно убедившись в его корректной калибровке или установите дополнительный цифровой термометр с выносным датчиком в блок цилиндров. Избегайте резкого увеличения оборотов на холодном моторе – это критично для износостойкости японских двигателей с высокоточной подгонкой деталей.

Проверьте равномерность прогрева: удостоверьтесь, что верхний и нижний патрубки радиатора имеют близкую температуру при достижении рабочих показателей. Разница свыше 10-15°C сигнализирует о возможных воздушных пробках или неисправности термостата. Параллельно отслеживайте поведение вентилятора охлаждения – он должен автоматически включаться при 92-97°C и отключаться при снижении на 5-7°C.

Диагностика температурных аномалий

При отклонениях от нормы выполните пошаговую проверку:

- Тестирование термостата: погрузите узел в воду с температурой 85°C – клапан должен открыться минимум на 8 мм.

- Контроль циркуляции: снимите крышку расширительного бачка на прогретом моторе. Должна наблюдаться интенсивная пульсация охлаждающей жидкости без пузырей воздуха.

- Анализ работы помпы: при перегазовках до 3000 об/мин поток жидкости в бачке должен усиливаться.

Критические параметры для мониторинга:

| Состояние | Норма (°C) | Тревожный показатель (°C) |

|---|---|---|

| Холостой ход | 85-95 | >100 |

| Движение под нагрузкой | 88-97 | >105 |

| После остановки | <100 (через 5 мин) | Рост температуры |

Обязательно проверьте герметичность всех соединений СОД под давлением 1.2-1.5 бар. Утечки часто проявляются только при рабочей температуре из-за теплового расширения металла. Для двигателей с турбонаддувом добавьте 3-минутный прогрев на холостом ходу перед глушением для стабилизации температур турбины.

Диагностика давления масла на разных оборотах

После запуска двигателя немедленно проверьте давление масла на холостом ходу (800-1000 об/мин), используя механический манометр, подключенный вместо штатного датчика. Минимально допустимое значение для исправного японского ДВС – 0.5-0.8 бар. Фиксация показаний ниже 0.5 бар указывает на критичные проблемы: износ маслонасоса, засорение маслоприемника или недостаточный уровень смазки.

Последовательно повышайте обороты до 2000, 3000 и 4000 об/мин, записывая показания манометра на каждом этапе. Здоровый двигатель демонстрирует рост давления пропорционально оборотам: от 1.5-2 бар (2000 об/мин) до 3.5-5 бар (4000 об/мин). Резкие скачки или падение значений при увеличении нагрузки – признаки неисправности редукционного клапана, закоксовки масляных каналов или разрушения вкладышей.

Ключевые параметры и диагностика отклонений

Сравните полученные данные с оригинальными спецификациями двигателя (указываются в мануале). Учитывайте вязкость масла: тестирование на 5W-40 и 10W-60 даст разные результаты. Если давление ниже нормы на всех режимах:

- Проверьте герметичность соединений масляной магистрали и целостность подводящего шланга

- Исключите разжижение масла топливом или антифризом

- Проанализируйте состояние масляного фильтра (некондиционные изделия вызывают падение давления)

При нормальном давлении на холостом ходу и резком снижении на высоких оборотах:

- Диагностируйте работу редукционного клапана (залипание, износ пружины)

- Исследуйте масляный насос на предмет производительности при нагрузке

- Проверьте термостат системы охлаждения – перегрев масла снижает его вязкость

| Режим работы | Нормальное давление (бар) | Тревожные признаки |

| Холостые обороты (800-1000 об/мин) | 0.5–1.0 | Скачки стрелки, значение ниже 0.5 |

| 2000 об/мин | 1.5–2.5 | Отсутствие роста давления |

| 4000 об/мин | 3.5–5.0 | Падение более 1.5 бар от пика |

Важно: Тестирование проводится на прогретом двигателе (температура масла 80-90°C). Использование электронного датчика вместо штатного обеспечивает точность, но требует калибровки. При несоответствии показаний на всех режимах – замените моторное масло и фильтр, повторите замеры перед разборкой двигателя.

Тест-драйв: проверка динамических характеристик

После запуска и обкатки двигателя выполняется контрольный выезд для оценки динамики. Тестирование проводится на безопасном закрытом участке или пустой трассе, сначала без груза, затем с имитацией нагрузки (500-800 кг). Обязательно проверяется работа всех систем в реальных условиях: трансмиссии, тормозов, охлаждения и электроники под напряжением.

Основное внимание уделяется поведению автомобиля при резком ускорении, движении на подъемах и стабильности на высоких скоростях. Фиксируются показания штатных и установленных дополнительно датчиков (тахометра, температуры ОЖ, давления масла), отслеживаются посторонние шумы или вибрации. Результаты сравниваются с заводскими характеристиками базовой Газели и ожидаемыми параметрами японского ДВС.

Параметры для оценки

- Разгон 0-80 км/ч: Замер времени и плавности набора скорости на пониженных передачах.

- Обгонная динамика: Реакция на "педаль в пол" при 60-80 км/ч, отсутствие провалов.

- Подъемы: Удержание скорости на уклонах 10-15% без переключения на пониженную передачу.

- Максимальная скорость: Плавный выход на предельные обороты (без "отсечки"), стабильность курсовой устойчивости.

| Этап | Норма | Возможные проблемы |

|---|---|---|

| Резкий старт | Отсутствие пробуксовки, ровная тяга | Проскальзывание сцепления, рывки |

| Разгон 40-90 км/ч | Не более 12-15 сек | Детонация, перегрев, падение давления масла |

| Движение под нагрузкой | Температура ОЖ ≤95°С на подъеме | Потеря мощности, черный/сизый выхлоп |