Замена двигателя на Ниву - дизель

Статья обновлена: 01.03.2026

Замена штатного бензинового двигателя на дизельный – комплексная задача, требующая тщательной инженерной проработки. Такой тюнинг автомобиля Нива преследует цели повышения крутящего момента, снижения расхода топлива и увеличения ресурса силового агрегата. Успех проекта зависит от грамотного подбора компонентов и точного расчета совместимости узлов.

Ключевыми этапами являются анализ параметров дизеля, адаптация систем охлаждения и подачи топлива, модификация креплений и трансмиссии. Особое внимание уделяется электрической части и доработке подкапотного пространства для безопасной интеграции. Каждый шаг требует строгого соблюдения технических нормативов.

Выбор оптимального дизельного силового агрегата

Ключевым фактором успеха при установке дизеля на Ниву является выбор подходящего силового агрегата. Основное внимание уделяется габаритной совместимости (длина, ширина, высота), расположению и креплению опор двигателя, а также совместимости с раздаточной коробкой и трансмиссией в целом. Не менее важны масса агрегата и его тяговые характеристики, определяющие динамику и внедорожные качества автомобиля.

Надежность, ремонтопригодность и доступность запчастей – критически важные аспекты для эксплуатации в сложных условиях. Предпочтение отдается проверенным, относительно простым по конструкции двигателям без сложной электроники, способным работать на топливе разного качества. Уровень вибраций и шумов также играет роль для комфорта.

Основные критерии выбора и популярные варианты

Рассматривая двигатели для замены, необходимо учитывать следующие параметры:

- Габариты и точки крепления: Двигатель должен физически поместиться в моторный отсек Нивы без радикальной переделки лонжеронов и иметь возможность надежного крепления. Расположение навесного оборудования не должно создавать помех.

- Выходные параметры:

- Мощность: Оптимальный диапазон – 80-120 л.с. (Слишком малая ухудшит динамику, избыточная создаст нагрузку на трансмиссию).

- Крутящий момент: Приоритет высокому крутящему моменту на низких оборотах (200-280 Нм), критичному для бездорожья и буксировки.

- Совместимость с КПП и раздаткой: Возможность адаптации штатной или установки подходящей коробки передач и соединения с раздаточной коробкой Нивы через переходную плиту или кастомный кардан.

- Техническое состояние и доступность: Состояние контрактного двигателя, наличие и цена запчастей, распространенность в регионе.

Наиболее часто устанавливаемые на Ниву дизельные двигатели:

| Двигатель | Объем (л) | Мощность (л.с.) | Крутящий момент (Нм) | Ключевые особенности |

|---|---|---|---|---|

| Peugeot XUD9 (1.9D) | 1.9 | 65-71 | 120-130 | Предельная простота (атмосферный), надежность, дешевые запчасти. Недостаток мощности. |

| Peugeot/Citroen DW8 (1.9D) | 1.9 | 69-71 | 133-135 | Эволюция XUD, чуть современнее, все еще простая конструкция. Чаще с ТНВД Bosch. |

| VW/Audi 1.9 TDI (AHU, ALE, ASV) | 1.9 | 90-110 | 210-235 | Отличный крутящий момент, высокая надежность, экономичность. Требует качественное топливо. Сложнее в установке (электроника). |

| Mercedes-Benz OM601 / OM602 (2.5D) | 2.5 | 75-95 | 140-160 | Выдающаяся надежность и ресурс, неприхотливость. Тяжелый, большие габариты, скромная удельная мощность. |

| Mercedes-Benz OM605 / OM606 (2.5D / 3.0D) | 2.5 / 3.0 | 113-177 | 190-330 | Мощные и тяговитые, надежные. Очень габаритные и тяжелые, сложная установка, дорогие запчасти. |

Важное замечание: Практически ни один дизельный двигатель не устанавливается на Ниву "как родной". Даже для популярных вариантов типа XUD9 или 1.9 TDI требуется:

- Изготовление переходных плит для крепления к КПП.

- Переделка или замена опор двигателя (подушек).

- Изготовление нового выпуска, впуска, доработка системы охлаждения.

- Адаптация электрооборудования (особенно для TDI).

- Решение вопроса с приводом спидометра и тахометра.

Выбор "оптимального" двигателя всегда является компромиссом между желаемыми характеристиками (мощность, момент), сложностью и стоимостью установки, надежностью и доступностью обслуживания. Для большинства задач внедорожника баланс смещен в сторону простоты и надежности (XUD, DW8) или хорошего крутящего момента при адекватной сложности (1.9 TDI). Мощные варианты (OM60x) – удел энтузиастов, готовых к масштабным доработкам.

Расчет требуемой мощности и крутящего момента

Определение необходимой мощности двигателя начинается с анализа целевого использования автомобиля. Для повседневной эксплуатации на асфальте достаточно 80-90 л.с., тогда как для постоянной езды по бездорожью с грузом или лебедкой требуется 110-130 л.с. Минимальный крутящий момент должен составлять не менее 200 Н·м на низких оборотах (1800-2200 об/мин), что критично для преодоления грязи и крутых подъемов.

Расчет выполняется по формуле: Мощность (л.с.) = (Масса авто + Груз) × Коэф. сопротивления × Скорость / 270. Для Нивы (масса 1350 кг + груз 300 кг), планируемой скорости 120 км/ч и коэффициента 0,15 (бездорожье) минимальная мощность составит ≈105 л.с. Параллельно проверяется соответствие крутящего момента: Момент (Н·м) = (Мощность в кВт × 9550) / Обороты. Например, для 105 л.с. (77 кВт) при 2000 об/мин крутящий момент ≈ 367 Н·м.

Факторы выбора двигателя

- Диапазон оборотов: Дизель должен выдавать 80% момента в диапазоне 1500-3000 об/мин

- Запас мощности: +15% к расчетным значениям для компенсации потерь в трансмиссии

- Совместимость с КПП: Пиковый момент не должен превышать прочность штатной коробки передач (для Нивы ≤ 400 Н·м)

| Сценарий использования | Требуемая мощность (л.с.) | Необходимый момент (Н·м) |

|---|---|---|

| Город/трасса | 80-90 | 200-220 |

| Бездорожье | 100-115 | 300-350 |

| Экстремальное бездорожье | 120-130 | 350-400 |

Оценка нагрузок на раму и подвеску

Установка дизельного двигателя на Ниву неизбежно увеличивает массу силового агрегата на 20-40% по сравнению со штатным бензиновым. Дополнительный вес создает повышенную нагрузку на лонжероны рамы, точки крепления двигателя и переднюю ось. Требуется точный расчет распределения массы, особенно с учетом вибрационных характеристик дизеля, которые создают динамические ударные воздействия.

Критически важно оценить деформацию пружин подвески и работоспособность амортизаторов. Просадка передней части более 3-5 см свидетельствует о перегрузе. Дополнительно анализируются нагрузки на сайлентблоки рычагов, шаровые опоры и рулевые тяги – их ресурс сокращается пропорционально увеличению массы. Без коррекции возникает риск ускоренного износа ходовой части и изменения углов установки колес.

Ключевые аспекты оценки нагрузок

Основные параметры для анализа включают:

- Статические нагрузки: Замер массы двигателя в сборе с КПП, навесным оборудованием и системой охлаждения

- Динамические воздействия: Анализ крутильных колебаний и вибраций дизеля на разных оборотах

- Распределение веса: Контроль развесовки по осям (оптимальное соотношение для Нивы: 52% перед / 48% зад)

Рекомендуемые доработки конструкции:

- Усиление лонжеронов: Установка дополнительных накладок из стального листа толщиной 3-5 мм в зонах крепления подушек двигателя

- Модернизация подвески: Замена пружин на усиленные (увеличенный диаметр прутка), установка газомасляных амортизаторов

- Корректировка точек крепления: Перенос опор для оптимального распределения веса и снижения вибрационной нагрузки на раму

| Параметр | Штатная система | После установки дизеля | Допустимое отклонение |

|---|---|---|---|

| Нагрузка на переднюю ось (кг) | 620-650 | 750-820 | не более +25% |

| Частота вибраций (Гц) | 25-35 | 40-55 | макс. 60 |

| Просадка подвески (мм) | 15-20 | 30-50 | макс. 35 |

Подбор мотора по габаритным размерам

Критичным параметром является длина силового агрегата – моторный отсек Нивы (2121, 2131) ограничен 780-820 мм от радиатора до перегородки салона. Требуется учитывать суммарную длину двигателя, коробки передач и сцепления в сборе, особенно при использовании иномарок, часто превышающих заводские габариты. Распространенные варианты – дизели серий XUD (PSA), OM616 (Mercedes), 1.9 TDI (VAG) – требуют точных замеров посадочных точек и глубины погружения в подкапотное пространство.

Ширина не менее важна: расстояние между лонжеронами (~550 мм) диктует максимальную ширину блока цилиндров и навесного оборудования. Турбина, ТНВД, генератор или компрессор кондиционера не должны контактировать с элементами кузова. Обязателен зазор 25-40 мм для виброизоляторов и термоэкранирования. Высота определяется клиренсом и капотом: воздушный фильтр, выпускной коллектор и кожух маховика не должны упираться в усилитель тормозов или капотную линию.

Ключевые критерии совместимости

- Осевое смещение: Допустимое отклонение оси коленвала от штатного положения – не более 3° по вертикали/горизонтали для сохранения углов карданных валов.

- Весовая нагрузка: Превышение массы штатного двигателя более чем на 15% требует усиления подушек крепления и лонжеронов.

- Точки крепления: Несовпадение с заводскими проушинами кузова компенсируется сваркой переходных плит толщиной от 8 мм.

| Модель двигателя | Длина (мм) | Ширина (мм) | Высота (мм) |

|---|---|---|---|

| УЗТМ-331.10 (штатный бензин) | 725 | 510 | 630 |

| Peugeot XUD9TE | 780 | 540 | 720 |

| Mercedes OM616 | 820 | 560 | 750 |

- Измерьте посадочный объем моторного отсека рулеткой, фиксируя сужения возле амортизационных чашек и гидроусилителя.

- Сравните габариты кандидата с полученными значениями, учитывая необходимость монтажного зазора.

- Смоделируйте установку через картонный макет в масштабе 1:1 для проверки зон интерференции.

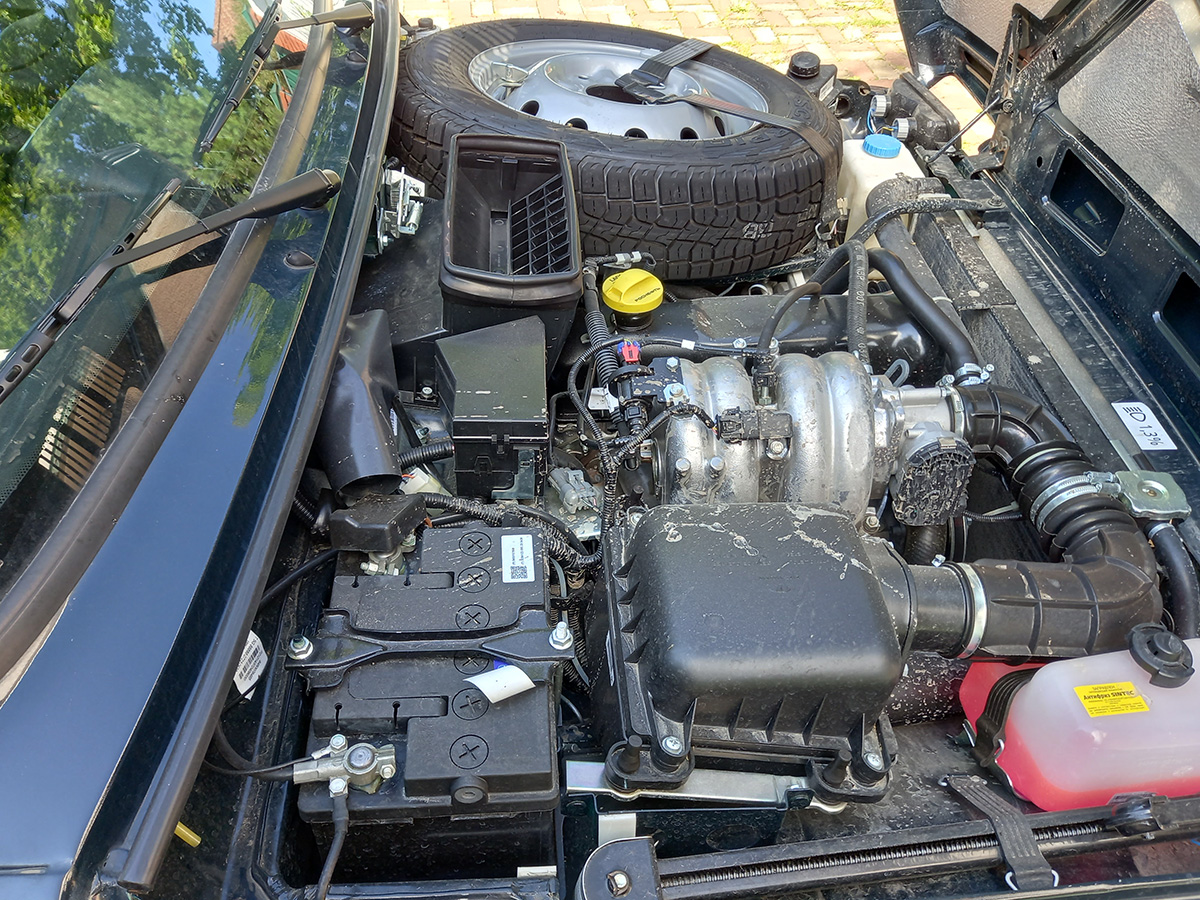

Требования к системам вентиляции подкапотного пространства

Эффективная вентиляция подкапотного пространства при установке дизельного двигателя на Ниву является критически важным аспектом. Дизельные силовые агрегаты, особенно турбированные, генерируют значительно больше тепловой энергии по сравнению с бензиновыми аналогами, при этом максимальные температуры сосредоточены в зоне выпускного коллектора и турбокомпрессора. Недостаточный теплоотвод приводит к перегреву критических компонентов, термической деградации электроники и резинотехнических изделий, а также существенно снижает ресурс силового агрегата.

Конструктивные особенности Нивы, такие как компактное подкапотное пространство и ограниченные заводские точки забора холодного воздуха, усложняют организацию эффективного воздухообмена. Дополнительные трудности создает необходимость размещения интеркулера и увеличенного радиатора охлаждения, которые частично перекрывают естественные пути движения воздушных потоков. Особое внимание требуется уделить защите топливопроводов высокого давления и электропроводки от прямого воздействия раскаленных элементов выпускной системы.

Ключевые инженерные требования:

- Приток воздуха: Организация минимум двух независимых зон забора холодного воздуха (например, через модифицированную решетку радиатора и нижние каналы в бампере) с суммарной площадью не менее 500 см². Обязательна установка грязезащитных сеток без существенного снижения пропускной способности.

- Отвод тепла: Формирование направленных вытяжных потоков через вентиляционные прорези в задней части моторного щита и в районе колесных арок. Установка термостойких вытяжных дефлекторов, активизирующих эжекцию горячего воздуха при движении.

- Термоизоляция: Обязательное экранирование выпускного коллектора, турбины и выхлопных патрубков теплоотражающими металлическими щитами с воздушным зазором 15-20 мм. Изоляция топливных магистралей и проводки жаропрочными рукавами из силикона или арамида.

- Защита от внешних воздействий: Герметизация точек ввода проводки через моторный щит, проектировка воздухозаборников с "сухими" карманами для предотвращения гидроудара при преодолении бродов.

Рекомендуется дополнительная установка электрического вентилятора принудительного обдува на выпускной тракт, включающегося автоматически через термореле при достижении критических температур 110-120°C. Валидация системы проводится путем замера температур в контрольных точках (топливная рампа, аккумуляторный отсек, блок управления) после 30 минут движения в режиме максимальной нагрузки при +35°C окружающей среды.

Определение параметров трансмиссии

При замене бензинового двигателя на дизельный критически важно пересчитать параметры трансмиссии, так как новый силовой агрегат обладает иными характеристиками крутящего момента и рабочих оборотов. Несоответствие передаточных чисел главной пары и КПП приведет либо к перегрузу двигателя на низких оборотах, либо к неэффективному использованию мощности.

Ключевыми исходными данными для расчетов служат: пиковый крутящий момент дизеля (Н·м), максимальная мощность (л.с.) с указанием оборотов её достижения, а также рабочий диапазон оборотов. Дополнительно учитываются диаметр колес Нивы, целевое назначение (городская эксплуатация, бездорожье, трофи-рейды) и желаемая динамика разгона.

Основные расчетные параметры

Определение оптимальных значений включает:

- Передаточное число главной пары (ГП): Рассчитывается по формуле: iгп = (Vmax × nдв) / (2.65 × rк × nкпп), где:

Vmax - планируемая макс. скорость (км/ч),

nдв - обороты двигателя при Vmax (об/мин),

rк - радиус качения колеса (м),

nкпп - передаточное число высшей передачи КПП (обычно 0.98-1 для 5-й передачи). - Подбор коробки передач: Анализ стандартных (ВАЗ, УАЗ) и тюнинговых КПП на соответствие:

- Соотношению момента дизеля и прочности шестерен

- Диапазону передаточных чисел (особенно первой и "разрывов" между передачами)

- Расчет сцепления: Усилие нажимного диска должно превышать максимальный момент двигателя минимум на 30%. Проверяется тепловая нагрузка на фрикционные накладки.

| Параметр | Бензиновый двигатель (ст.) | Дизельный двигатель (тюнинг) | Рекомендации для дизеля |

|---|---|---|---|

| Диапазон рабочих оборотов, об/мин | 3000-5000 | 1800-3500 | Сместить "рабочий коридор" КПП вниз |

| Главная пара (iгп) | 3.9 / 4.1 | ? | 4.3-4.7 (для компенсации низких оборотов) |

| Крутящий момент, Н·м | 120-140 | 180-250+ | Усиление корзинки сцепления |

Важные нюансы: Для внедорожного использования увеличивают iгп до 4.9-5.1, сохраняя стандартную КПП. При установке мощных дизелей (от 120 л.с.) обязательна замена полуосей на усиленные. Всегда проверяйте зазор между картером КПП и поддоном дизеля!

Расчет теплового режима дизеля в моторном отсеке

Основная задача – обеспечить стабильный отвод тепла от силового агрегата и поддержание температуры компонентов в допустимых пределах. Неправильный расчет ведет к перегреву, снижению мощности, повышенному износу и выходу деталей из строя. Требуется комплексный анализ источников тепловыделения и возможностей системы охлаждения в условиях ограниченного пространства моторного отсека Нивы.

Ключевым фактором является тепловая мощность дизеля, определяемая его эффективной мощностью и удельным расходом топлива. Значительная часть энергии топлива (до 30-35%) преобразуется в тепло, отводимое через систему охлаждения и излучаемое поверхностью двигателя и выпускного тракта. Необходимо рассчитать суммарный теплоприток в отсек.

Факторы, требующие учета

- Тепловыделение двигателя: Расчетная мощность (кВт), КПД, удельный расход топлива (г/кВт*ч). Формула для оценки основного теплового потока: Qдвиг = Ne * (1 - ηe) * k1, где Ne – эффективная мощность, ηe – эффективный КПД, k1 – коэффициент, учитывающий долю тепла, идущую в охлаждающую жидкость и металл.

- Тепло от выпускной системы: Температура выхлопных газов (особенно участков до турбины и катализатора/сажевого фильтра), длина и теплоизоляция труб в отсеке.

- Геометрия отсека: Объем свободного пространства вокруг двигателя, расстояния до теплонагруженных элементов кузова (перегородка салона, гидроусилитель, АКБ, топливные магистрали).

- Система охлаждения: Производительность водяного насоса, эффективность радиатора (учитывая его размеры и возможное ограничение обдува), работа вентилятора (тип, производительность, пороги включения).

- Теплообмен с окружающей средой: Скорость движения автомобиля, температура наружного воздуха, эффективность воздухозаборников и вывода горячего воздуха из подкапотного пространства.

Методы оценки и обеспечения теплового режима

- Тепловой баланс отсека: Составление уравнения баланса поступающей (Qпост) и отводимой (Qотв) теплоты: Qпост = Qдвиг + Qвыпуск + Qдоп; Qотв = Qрад + Qконв + Qвент. Условие стабильности: Qотв ≥ Qпост.

- Моделирование воздушных потоков: Анализ обдува радиатора, распределения воздуха под капотом с помощью программ CFD или натурных испытаний (термопарами на критичных узлах).

- Термоизоляция: Установка теплозащитных экранов на выпускной коллектор, турбину, части тоннеля. Использование теплоотражающих материалов на перегородке салона.

- Модернизация системы охлаждения:

- Подбор радиатора увеличенной толщины или площади.

- Установка более производительного вентилятора (электрический с управляемым включением).

- Проверка герметичности системы и состояния помпы.

- Возможное применение дополнительного масляного радиатора.

| Контролируемый параметр | Допустимый диапазон | Точка измерения |

|---|---|---|

| Температура охлаждающей жидкости | 85-95°C (пиковые значения до 105°C кратковременно) | Выход из двигателя (верхний патрубок радиатора) |

| Температура масла в картере | 90-110°C (макс. 120-130°C) | Щуп или датчик в поддоне |

| Температура воздуха под капотом | Не более 120-140°C у выпускного коллектора | Рядом с выпускным коллектором/турбиной |

| Температура перегородки салона | Не более 60-70°C | Центральная часть "тумбы" со стороны моторного отсека |

Важно: Замеры производятся при максимальной нагрузке (длительный подъем, движение по бездорожью) в условиях высокой внешней температуры (+30°C и выше). Несоответствие параметров требует доработки системы вентиляции или теплоизоляции.

Проверка зазоров между двигателем и кузовом

Минимальные технологические зазоры между силовым агрегатом и элементами кузова критичны для безопасной эксплуатации. Недостаточное расстояние приводит к постоянному контакту металлических поверхностей при вибрациях, что вызывает повреждение лакокрасочного покрытия, коррозию и риск короткого замыкания электропроводки. Тепловое расширение нагретого дизеля также требует дополнительного пространства для предотвращения деформации компонентов.

Проверку осуществляют на неподвижно закрепленном двигателе при помощи щупов или пластиковых клиньев толщиной от 15 мм. Ключевые зоны контроля: пространство между ГБЦ и противопожарной перегородкой салона, зазор вокруг турбокомпрессора, расстояние от поддона картера до балки переднего моста и от выпускного коллектора до туннеля карданного вала. Особое внимание уделите участкам возле топливных магистралей и шлангов системы охлаждения.

Рекомендуемые параметры и проблемные точки

- Критичный минимум: 15 мм для статичных элементов (перегородка, пол); 20 мм для подвижных узлов (рулевые тяги, приводы)

- Типичные конфликтные зоны: кронштейн генератора и усилитель руля, кожух маховика и кузовная поперечина

- Обязательно проверяйте зазоры при раскачке двигателя руками для имитации работы под нагрузкой

| Контролируемая область | Минимальный зазор (мм) |

|---|---|

| Головка блока цилиндров → Перегородка моторного щита | 20 |

| Турбина → Щиток аккумуляторного отсека | 25 |

| Поддон картера → Балка переднего моста | 35 |

| Выпускной коллектор → Туннель кардана | 30 |

Разработка креплений силового агрегата

Основная сложность при конструировании креплений заключается в компенсации повышенной массы дизеля и его вибрационных нагрузок, существенно отличающихся от штатного бензинового двигателя. Необходимо обеспечить жесткую фиксацию агрегата без передачи паразитных колебаний на кузов, одновременно сохранив допустимый угол отклонения при работе подвески силового агрегата.

За основу берутся стандартные точки крепления кузова Нивы, но с обязательным усилением зон установки демпферов стальными пластинами толщиной 3-5 мм. Конструкция предусматривает три опоры: переднюю (коробка передач), правую и левую (силовой блок), причем левая опора требует индивидуальной разработки из-за смещения центра тяжести.

Ключевые этапы проектирования

- Расчет нагрузок: определение массы агрегата в сборе (двигатель+КПП+раздатка) и векторов инерционных сил при разгоне/торможении

- Моделирование кронштейнов: создание 3D-шаблонов с учетом зазоров:

- 30-40 мм до элементов кузова

- 15-20 мм до рулевой тяги

- 25 мм до выпускного коллектора

- Выбор демпферов: применение резино-металлических сайлентблоков с вертикальной жесткостью 45-55 кг/см и горизонтальной – 25-30 кг/см

| Параметр | Штатный двигатель | Дизельный вариант |

|---|---|---|

| Масса (кг) | 125-140 | 180-220 |

| Частота вибраций (об/мин) | 2500-3500 | 1800-2800 |

| Толщина кронштейнов (мм) | 3-4 | 6-8 |

Обязательный этап – тестовая установка агрегата с замером деформации кронштейнов при помощи индикаторных часов. Финишная доработка включает фрезеровку посадочных плоскостей и добавление ребер жесткости в зонах максимального напряжения, выявленных методом шайпинг-пасты.

Прочностной расчет опор двигателя

Расчет опорных элементов выполняется для исключения деформаций и разрушений под действием статических и динамических нагрузок от двигателя. Учитываются масса силового агрегата с навесным оборудованием, крутящий момент, вибрационные воздействия, а также силы инерции при разгоне, торможении и движении по бездорожью.

Ключевыми параметрами являются материал опор (сталь 3-20, легированные марки), геометрия кронштейнов, тип демпфирующих элементов (резинометаллические подушки, полиуретан) и характеристики сварных швов. Обязательно анализируются точки крепления к лонжеронам кузова или рамы на предмет концентрации напряжений.

Критерии и этапы расчета

Основные критерии включают статическую прочность (запас не менее 2.5), усталостную долговечность (ресурс ≥ 200 тыс. км) и жесткость (ограничение смещения двигателя до 5 мм). Расчет выполняется в следующей последовательности:

- Сбор нагрузок:

- Вертикальная: масса двигателя × 3 (коэффициент динамичности)

- Продольная: момент двигателя / плечо крепления

- Поперечная: 40% от вертикальной (для учета кренов)

- Моделирование в САПР (SolidWorks, ANSYS):

- Построение 3D-модели опор

- Приложение нагрузок в критических направлениях

- Анализ результатов:

- Проверка напряжений в зонах сварки и изгибов

- Оценка деформации демпферов

- Корректировка толщины металла при превышении σдоп

Важно: Для кронштейнов из стали Ст3 предел текучести составляет 240 МПа, максимальные напряжения не должны превышать 100 МПа. В зонах сварных соединений допускается до 80 МПа. Требуемая толщина металла – от 4 мм для штатных точек, от 6 мм для усиленных конструкций.

| Тип нагрузки | Формула | Пример для 1,8т |

|---|---|---|

| Вертикальная (Pv) | m × g × kd | 180кг × 9.8 × 3 = 5292 Н |

| Продольная (Pl) | Mкр / L | 220Нм / 0.2м = 1100 Н |

| Поперечная (Pt) | 0.4 × Pv | 0.4 × 5292 = 2117 Н |

Проектирование виброизолирующих подушек

Основная задача виброизолирующих подушек при установке дизеля на Ниву – минимизация передачи вибраций и шумов от силового агрегата на кузов и раму автомобиля. Дизельные двигатели, особенно тюнинговые или от сторонних производителей, генерируют значительные колебания на низких оборотах и при разгоне, что требует тщательного расчета демпфирующих элементов.

Ключевыми параметрами для проектирования являются масса двигателя вместе с навесным оборудованием, рабочий диапазон оборотов, жесткость штатных точек крепления кузова и требуемая степень виброизоляции. Необходимо учитывать не только статические нагрузки, но и динамические усилия при резком старте, торможении или движении по бездорожью, чтобы исключить контакт двигателя с элементами кузова.

Критерии выбора и расчета

При подборе или разработке подушек ориентируются на:

- Резонансную частоту системы: должна быть ниже 15 Гц для эффективного гашения низкочастотных вибраций дизеля

- Статическую осадку: обычно 8-12 мм под полным весом агрегата для обеспечения рабочего хода

- Температурную стойкость: материалы должны сохранять эластичность при -40°C до +120°C

Расчет жесткости (C) выполняется по формуле:

C = (2πf)2 × m

где f – целевая резонансная частота (Гц), m – масса двигателя (кг). Для четырехточечного крепления массу распределяют поровну между опорами.

| Параметр | Значение для дизеля 1.9 TDI | Значение для дизеля 2.5 TDI |

|---|---|---|

| Масса агрегата (кг) | 180-200 | 220-250 |

| Рекомендуемая жесткость (Н/мм) | 25-30 | 35-45 |

| Угол наклона опор | 10°-15° | 15°-20° |

Обязательные этапы испытаний прототипов включают:

- Статические тесты на сжатие/сдвиг с 150% нагрузкой

- Вибростендовую проверку в диапазоне 500-5000 об/мин

- Контроль зазоров до кузова при максимальном крутящем моменте

Для композитных подушек применяют комбинацию резины Shore 60-70 IRHD и полиуретановых вставок, при этом верхний слой должен иметь антимасляное покрытие. Крепежные втулки выполняют из оцинкованной стали с защитой от коррозии.

Модификация старых креплений или изготовление новых

Существующие штатные крепления бензинового двигателя Нивы непригодны для установки дизеля из-за различий в габаритах, массе и точках виброизоляции. Попытки адаптации заводских опор через сварные удлинители или проставки часто приводят к перекосу силового агрегата и ускоренному разрушению резиновых демпферов.

Изготовление индивидуальных креплений – наиболее надежное решение, требующее точных замеров посадочных мест на раме и параметрам нового двигателя. Ключевыми ориентирами служат: соосность коленвала с раздаточной коробкой, зазор между вентилятором и радиатором (минимум 40 мм), отсутствие контакта топливной аппаратуры с кузовными элементами.

Этапы работ

- Снятие технологических замеров

- Фиксация расстояний от монтажных проушин дизеля до точек крепления КПП/раздатки

- Определение высотных отметок центра тяжести агрегата относительно лонжеронов

- Проектирование кронштейнов

- Разработка чертежей с учетом толщины металла (рекомендуется сталь 4-6 мм)

- Формирование зон усиления в местах нагрузки на срез

- Изготовление и монтаж

- Резка заготовок плазмой/болгаркой, сверление отверстий с запасом 2 мм под регулировку

- Предварительная фиксация конструкций струбцинами, проверка соосности валов

- Окончательная приварка кронштейнов к раме после юстировки

| Параметр | Штатные крепления | Кастомные крепления |

|---|---|---|

| Материал | Штампованная сталь 2-3 мм | Листовая сталь 4-6 мм |

| Регулировка положения | Нет | Слоты + эллипсные отверстия |

| Совместимость с виброопорами | Только заводские | Универсальные (например, от JMC или Isuzu) |

| Ремонтопригодность | Требует замены узла | Замена отдельных элементов |

Обязательно предусмотрите антикоррозийную обработку сварных швов и применение разрезных втулок для компенсации температурных деформаций. После установки проверьте отсутствие напряжений в системе выхлопа и приводе сцепления – любое усилие на кронштейны при работающем двигателе недопустимо.

Интеграция штатной топливной системы с дизелем

Штатная бензиновая система Нивы требует существенной переделки для корректной работы с дизельным двигателем. Основная сложность заключается в адаптации топливных магистралей, бака и системы подачи под специфические требования дизеля: более высокое давление, отсутствие электробензонасоса и необходимость фильтрации мелких частиц.

Ключевые узлы, подлежащие замене или модернизации, включают топливный бак (из-за разницы в испаряемости топлив), трубопроводы, фильтрующие элементы и насос высокого давления (ТНВД). Особое внимание уделяется герметичности контура обратной сливной магистрали и предотвращению образования воздушных пробок.

Этапы адаптации системы

1. Замена топливного бака: Устанавливается бак от дизельного аналога (например, от Chevrolet Niva) с интегрированным ручным подкачивающим насосом. При сохранении родного бака обязательна установка топливозаборника с глубинным насосом.

2. Модификация магистралей:

- Подающая линия: стальные трубки Ø8-10 мм с заменой резиновых патрубков на армированные дизелестойкие

- Обратная магистраль: монтаж отдельного контура с подключением к ТНВД и топливному фильтру

- Установка герметичных быстроразъемных соединений

3. Фильтрация и насосы:

| Компонент | Требование | Рекомендуемое решение |

|---|---|---|

| Топливный фильтр | 2-ступенчатая очистка (грубая + тонкая) | Фильтр с отстойником и подогревом (например, Bosch 1 457 434 316) |

| Подкачивающий насос | Производительность 1.5-2 л/мин при 3 атм | Электрический насос низкого давления (например, Pierburg 7.21440.53.0) |

4. Управление и контроль: Врезается датчик давления в рампе, топливопроводы теплоизолируются от выхлопной системы. Для двигателей с Common Rail дополнительно монтируется контур рециркуляции паров топлива.

Подбор топливных магистралей высокого давления

Диаметр и длина топливопроводов ВД должны строго соответствовать параметрам ТНВД и требованиям производителя двигателя. Несоответствие вызывает падение давления топлива, нарушение цикловой подачи и нестабильную работу силового агрегата. Используются исключительно бесшовные трубки из спецсталей с толщиной стенки от 1.5 мм, рассчитанные на 1000+ бар.

Обязательна проверка геометрии посадочных конусов под штуцера форсунок и ТНВД – отклонения приводят к утечкам. При замене штатных линий на кастомные избегайте острых изгибов: радиус поворота не должен быть меньше 120 мм. Для виброкомпенсации между жесткими участками врезаются гибкие армированные шланги высокого давления с маркировкой "HP Diesel", закрепленные без натяга.

Критерии выбора и монтажа

- Материал: Термообработанная сталь DIN EN 10305-4 или медно-никелевый сплав CuNiFe

- Фитинги: Конусные соединения 60° (ISO 8434-1) с накидными гайками M12x1.5/M14x1.5

- Защита: Демпферные гофры на участках возле подвижных элементов КШМ

| Параметр | Значение |

|---|---|

| Рабочее давление | ≥ 1800 бар |

| Испытательное давление | 2500 бар (гидравлическое) |

| Допуск по длине | ±2 мм от эталонной трассы |

| Требуемая шероховатость | Ra ≤ 0.8 мкм |

После установки выполните обязательную опрессовку системы керосином под 250 бар для выявления микродефектов. Трассировку ведите параллельно силовым кабелям с зазором 150 мм – пересечения с электропроводкой недопустимы из-за риска ЭМИ-помех.

Подключение управляющей электроники

Подключение электронных систем управления – критически важный этап установки дизельного двигателя на автомобиль Нива. От корректности выполнения этих работ зависит стабильность работы силового агрегата, его экономичность и соответствие экологическим нормам. Ошибки могут привести к некорректной работе двигателя или даже к выходу из строя дорогостоящих компонентов.

Основой системы управления является электронный блок управления (ЭБУ), который получает данные от многочисленных датчиков и управляет исполнительными механизмами. При установке дизельного двигателя необходимо обеспечить правильное подключение всех элементов, учитывая особенности дизеля: управление топливным насосом высокого давления (ТНВД), системой впрыска, свечами накаливания и системой рециркуляции отработавших газов (EGR).

Ключевые компоненты и последовательность подключения

Обязательные элементы для коммутации:

- ЭБУ двигателя и его силовой жгут

- Датчики: положения коленвала/распредвала, температуры ОЖ, давления топлива, массового расхода воздуха

- Исполнительные устройства: ТНВД, форсунки, клапан EGR, реле свечей накаливания

- Штатная проводка автомобиля: зажигание, генератор, контрольные лампы

| Система | Компонент | Особенности подключения |

|---|---|---|

| Свечи накаливания | Реле управления, таймер | Требуется отдельный силовой кабель от АКБ через реле 40-60А |

| Топливная система | Датчик давления ТНВД, регулятор | Обязательная калибровка давления после установки |

| Диагностика | OBD-II разъем | Совместимость со стандартом EOBD для дизелей |

Последовательность операций:

- Монтаж ЭБУ в защищенном от влаги и вибрации месте

- Коммутация датчиков согласно схеме распиновки

- Подключение питания: постоянный +12В от АКБ, управляющий +12В после зажигания

- Интеграция с бортовой сетью: тахометр, контрольные лампы, стартер

- Прокладка проводки в гофре с фиксацией через каждые 15-20 см

Проверочные операции после монтажа включают:

- Тестирование сопротивления изоляции мегомметром

- Контроль сигналов датчиков сканером при включенном зажигании

- Проверку работы свечей накаливания и ТНВД на холодном двигателе

- Диагностику ошибок через OBD-порт перед первым запуском

Особое внимание уделите экранированию сигнальных кабелей (датчиков коленвала/распредвала) для защиты от помег системы зажигания. Все соединения должны быть обработаны термостойким герметиком и зафиксированы стяжками.

Адаптация системы охлаждения для дизеля

Дизельный двигатель, особенно турбированный, генерирует больше тепла в сравнении со стандартным бензиновым мотором Нивы. Это требует обязательной модернизации штатной системы охлаждения для предотвращения перегрева и обеспечения надежной работы силового агрегата. Основной задачей становится увеличение эффективности отвода тепла и улучшение циркуляции охлаждающей жидкости.

Необходимо заменить радиатор на более производительный, рассчитанный на повышенную тепловую нагрузку дизеля. Часто используют радиаторы от дизельных моделей ГАЗель или УАЗ "Патриот", либо специализированные алюминиевые изделия с увеличенной площадью сердцевины. Параллельно требуется установить более мощный вентитор радиатора с усиленным электроприводом или вязкостной муфтой, способный создавать интенсивный воздушный поток даже на низких оборотах двигателя.

Ключевые этапы адаптации включают:

- Модификацию помпы: Установка помпы от донорского дизельного двигателя, обеспечивающей необходимую производительность по прокачке ОЖ.

- Интеграцию масляного радиатора: Дизель требует эффективного охлаждения моторного масла. Штатный маслорадиатор Нивы часто не справляется, нужен отдельный контур или более крупный агрегат.

- Переделку патрубков и шлангов: Изготовление или подбор новых патрубков, совместимых с местами подключения на дизельном двигателе и корпусе термостата.

- Замену термостата: Подбор термостата с правильной температурой открытия, характерной для устанавливаемого дизеля (обычно 82-92°C).

- Усиление электрики: Установка реле и проводки увеличенного сечения для питания мощного вентилятора.

Особое внимание уделяется герметичности системы – все соединения должны быть абсолютно надежными из-за более высокого рабочего давления. Обязательна установка расширительного бачка достаточного объема. После сборки необходима тщательная проверка на отсутствие воздушных пробок и контроль температуры в различных режимах эксплуатации с помощью штатного или дополнительного датчика.

Расширительный бачок и его размещение

Расширительный бачок критически важен для компенсации теплового расширения антифриза в дизельной силовой установке. Дизельные двигатели работают при более высоких температурных нагрузках по сравнению с бензиновыми, а также генерируют повышенное давление в системе охлаждения. Неправильная работа бачка приведет к выбросу ОЖ, перегреву или завоздушиванию контуров.

Стандартное место штатного бачка Нивы обычно непригодно из-за габаритов дизеля и навесного оборудования. Требуется перенос или замена элемента с поиском зоны, исключающей контакт с подвижными частями и горячими поверхностями выпускного тракта. Обязательно учитывается высотное расположение – верхняя точка бачка должна превосходить по уровню термостат и патрубки печки.

Ключевые аспекты интеграции

При проектировании крепления соблюдайте требования:

- Теплоизоляция: Минимальный зазор 50 мм до коллектора, турбины и труб глушителя. Используйте экраны из фольгированного материала

- Доступность: Обеспечьте свободный подход к крышке для контроля уровня и долива без демонтажа компонентов

- Виброустойчивость: Применяйте кронштейны с резиновыми демпферами, исключающие усталостный излом пластика

Подключение выполняется через отдельный шланг к сливному патрубку радиатора. Для двигателей с рециркуляцией газов (EGR) рекомендуется установка бачка с увеличенным объемом – на 15-20% больше заводского. Обязательно протестируйте систему на герметичность под давлением 1.5 бар перед эксплуатацией.

Подбор вентилятора и радиатора нужной эффективности

Дизельный двигатель при установке на Ниву генерирует существенно больше тепла, чем штатный бензиновый агрегат, особенно под нагрузкой. Недостаточная эффективность системы охлаждения гарантированно приведет к перегреву, детонации и критическим повреждениям силового агрегата. Радиатор и вентилятор должны обеспечивать стабильный теплосъем в любых условиях эксплуатации – от городских пробок до бездорожья при высоких наружных температурах.

Основные параметры при выборе радиатора: общая площадь теплообменной поверхности, количество рядов трубок (рекомендуется 3-4 ряда), материал (медь/латунь эффективнее алюминия), толщина сердцевины (от 40 мм). Для вентилятора критичны производительность (куб.м/час), тип привода (электрический с усиленной проводкой предпочтителен), диаметр крыльчатки и конструкция кожуха, направляющего воздушный поток.

Критерии выбора компонентов

Расчет базируется на тепловой мощности двигателя. Для распространенных дизелей (1.9 TD, 2.0 TDI) потребуются:

- Радиатор: Площадь не менее 0.22-0.25 м², 3-х или 4-х рядный, с вертикальным потоком для Нивы

- Вентилятор: Производительность от 2500 м³/ч, 6-8 лопастей, с датчиком включения на 95-100°C

| Компонент | Минимальные требования | Рекомендуемые параметры |

|---|---|---|

| Радиатор | 2 ряда, 32 мм | 3-4 ряда, 40-50 мм, биметаллические трубки |

| Вентилятор (эл.) | 2000 м³/ч | 2800-3200 м³/ч, 12-14" диаметр |

| Помпа | Стандартная | Усиленная, с увеличенным крыльчаткой |

Обязательно используйте дополнительный масляный радиатор для АКПП или разгруженного руля. Проверьте герметичность корпуса термостата и установите 82-87°C терморегулятор. Электровентилятор монтируется в кожух, исключающий подсос горячего воздуха из моторного отсека, с обязательной установкой реле максимального тока.

Переделка системы выхлопа под дизель

При установке дизельного двигателя на Ниву штатная система выхлопа требует обязательной модификации из-за принципиальных отличий в работе силовых агрегатов. Дизель генерирует более высокую температуру выхлопных газов и создает повышенные вибрации, что в сочетании с иными геометрическими параметрами выпускного коллектора делает заводскую бензиновую систему непригодной.

Главная задача – обеспечить беспрепятственный отвод отработавших газов с минимальным противодавлением, исключить контакт горячих элементов с кузовными деталями и топливными магистралями, а также компенсировать вибрации двигателя. Обязателен перенос катализатора и кислородных датчиков, присутствующих в бензиновой системе, так как их расположение и тип несовместимы с дизельным выпуском.

Ключевые этапы переделки

- Изготовление приемной трубы: Создается индивидуальный патрубок, соединяющий выпускной коллектор дизеля со штатными точками крепления рамы Нивы. Используются термостойкие стальные сплавы толщиной 1.5-2 мм.

- Установка гибкого сильфона: Обязательный элемент для гашения вибраций между двигателем и глушителем. Монтируется сразу после приемной трубы, длина – минимум 15 см.

- Теплозащита: Обработка критичных участков выхлопной трассы теплоизоляционными кожухами (лавсан, асбестовые полотна), установка экранов возле топливных трубок и кузовных элементов.

- Интеграция сажевого фильтра (DPF): Для современных дизелей обязателен монтаж фильтра в разрез магистрали с датчиками перепада давления и температурными сенсорами. Требует подключения к ЭБУ двигателя.

- Настройка глушителя: Штатный резонатор заменяется на дизельный аналог с увеличенным объемом и перегородками лабиринтного типа для эффективного подавления низкочастотного гула.

| Параметр | Бензиновая система | Дизельный аналог |

|---|---|---|

| Диаметр труб | 38-42 мм | 45-52 мм |

| Температура газов | до 600°C | до 750°C |

| Обязательные компоненты | Катализатор, лямбда-зонд | Сажевый фильтр (DPF), EGR, датчики NOx |

Особое внимание уделяется крепежным элементам: применяются усиленные кронштейны с демпфирующими вставками, исключающие поломки от вибраций. Финишная сборка проводится только на заведенном двигателе для точной подгонки компонентов в рабочем положении с учетом теплового расширения.

Расчет сечения и длины выпускного тракта

Правильный подбор параметров выпускной системы критичен для эффективной работы дизельного двигателя на Ниве. Неадекватное сечение или длина трубы провоцируют повышенное противодавление, снижая мощность и увеличивая расход топлива. Оптимальные габариты обеспечивают эффективную эвакуацию отработавших газов и улучшают продувку цилиндров.

Расчеты базируются на объеме двигателя, целевых оборотах максимального крутящего момента и требуемой мощности. Игнорирование этих факторов ведет к потере до 10-15% мощности, особенно в среднем диапазоне оборотов. Для тюнинга применяются специализированные формулы, но существуют проверенные практические рекомендации.

Ключевые параметры и методики

Расчет диаметра трубы (сечения):

- Базовый принцип: D (в мм) = √(P * 1000 / V) * 2.1, где P – мощность (л.с.), V – скорость газов (≈50-60 м/с для дизеля)

- Упрощенный метод: Для атмосферных дизелей 1.7-1.9 л (Нива):

- Стандарт (~80 л.с.): 38-42 мм

- Тюнинг (~100-120 л.с.): 45-50 мм

Определение длины первичного трубопровода:

- L = (850 * E) / N, где L – длина (см), E – скорость звука в газах (≈550 м/с), N – обороты макс. момента (об/мин)

- Для дизеля с пиком момента при 2500 об/мин: L = (850 * 550) / 2500 ≈ 187 см

| Мощность (л.с.) | Диаметр трубы (мм) | Типичная длина (м) |

|---|---|---|

| 70-90 | 38-42 | 1.8-2.2 |

| 90-120 | 45-50 | 1.7-2.0 |

| 120-150 | 50-54 | 1.6-1.9 |

Практические нюансы:

- Избегайте сужений – диаметр должен плавно увеличиваться от коллектора к глушителю

- Минимизируйте колена: каждый изгиб >45° снижает КПД системы на 3-5%

- Для турбодизелей: приоритет – короткий тракт с минимальным сопротивлением до турбины

Установка сажевого фильтра и глушителя

Монтаж сажевого фильтра (DPF) выполняется в разрыв выхлопной системы между выпускным коллектором и каталитическим нейтрализатором либо непосредственно за ним. Крепление осуществляется через специальные фланцы или хомуты высокого давления с обязательной установкой терморасширительных компенсаторов, учитывающих температурное расширение. Обязательна герметизация стыков металлоасбестовыми или графитовыми прокладками.

Глушитель устанавливается после сажевого фильтра с соблюдением проектного расстояния для оптимального охлаждения газов. Крепление к кузову Нивы производится через резиновые подвесы с виброгасящими вставками. Требуется точное позиционирование выпускного патрубка относительно заднего бампера для предотвращения вибраций и теплового воздействия на элементы кузова.

Ключевые требования и особенности

- Обязательная интеграция датчиков дифференциального давления до и после DPF с подключением к ЭБУ двигателя

- Установка термопар для контроля температуры регенерации (600-650°C)

- Применение термостойких гофр для компенсации вибраций между двигателем и выхлопной системой

- Обеспечение минимального уклона 3° на участке от DPF к глушителю для стока конденсата

| Параметр | Сажевый фильтр | Глушитель |

|---|---|---|

| Температурный режим | До 1000°C (пиковые значения) | До 400°C (стандартная работа) |

| Зазор до элементов кузова | Минимум 50 мм | Минимум 30 мм |

| Требуемый класс герметичности | ISO 11050 Class B | ISO 11050 Class C |

После установки выполняется адаптация системы управления через диагностическое оборудование: калибровка датчиков давления, настройка циклов регенерации и программирование аварийных режимов. Физическая проверка включает тест на герметичность мыльным раствором при запущенном двигателе и контроль отсутствия контакта выхлопной трассы с кузовными элементами на всех режимах работы ДВС.

Адаптация штатного генератора

Основная проблема при использовании штатного генератора от бензинового двигателя на дизельной Ниве заключается в несовпадении рабочих диапазонов оборотов. Дизельные двигатели, особенно турбированные, имеют существенно более низкую максимальную частоту вращения коленчатого вала по сравнению с бензиновыми. Штатный генератор, рассчитанный на работу с высокооборотистым бензиновым агрегатом, на дизеле будет недозаряжать аккумуляторную батарею на холостом ходу и низких оборотах, так как его возбуждение и эффективная отдача начинаются при более высоких оборотах ротора.

Ключевым моментом адаптации является обеспечение необходимой скорости вращения ротора генератора на низких и средних оборотах дизеля. Достигается это изменением передаточного отношения ременной передачи. Необходимо установить шкив генератора меньшего диаметра или шкив коленчатого вала большего диаметра (либо комбинацию обоих способов), чтобы увеличить скорость вращения ротора генератора при тех же оборотах двигателя. Это гарантирует раннее возбуждение генератора и достаточную зарядную мощность уже на холостом ходу.

Дополнительные аспекты адаптации

Помимо изменения передаточного числа, необходимо обратить внимание на следующие моменты:

- Физическое крепление: Проверить совместимость кронштейнов штатного генератора с посадочными местами на дизельном двигателе. Возможна необходимость доработки кронштейнов или использования переходных пластин.

- Электрическая совместимость:

- Убедиться, что номинальный ток штатного генератора (обычно 80-90А для старых Нив) достаточен для питания бортовой сети с учетом возможного дополнительного оборудования (подогреватели, мощная светотехника). При необходимости установить генератор большей мощности (например, 120А).

- Проверить тип и расположение разъема, совместимость регулятора напряжения. Возможна замена регулятора напряжения на подходящий для данного генератора и условий эксплуатации.

- Натяжитель ремня: Убедиться, что штатный натяжитель обеспечивает правильное и надежное натяжение ремня привода генератора после установки новых шкивов.

- Охлаждение: Обеспечить свободный доступ охлаждающего воздуха к генератору, особенно при установке в подкапотном пространстве дизельного двигателя, которое может быть более плотным.

Контроль после установки: После проведения всех работ обязательно проверьте напряжение в бортовой сети на разных режимах работы двигателя (холостой ход, средние и высокие обороты) с помощью мультиметра. Напряжение должно находиться в диапазоне 13.8 - 14.5 Вольт. Слишком низкое напряжение указывает на недозаряд, слишком высокое - на неисправность регулятора напряжения и риск выхода из строя АКБ и электрооборудования.

| Параметр | Проблема со штатным генератором | Решение при адаптации |

|---|---|---|

| Обороты генератора (на холостом ходу дизеля) | Недостаточны для возбуждения/эффективной работы | Уменьшение диаметра шкива генератора / увеличение диаметра шкива коленвала |

| Ток отдачи | Может быть недостаточен при включенных потребителях | Установка генератора большей мощности (120А) |

| Крепление | Несовпадение точек крепления к двигателю | Доработка кронштейнов, использование переходных пластин |

| Напряжение заряда | Выход за пределы нормы (низкое/высокое) | Проверка регулятора напряжения, замена при необходимости |

Усиление электропроводки

Перевод Нивы на дизельный двигатель требует модернизации штатной электропроводки из-за возросших нагрузок. Основные потребители – топливный насос высокого давления (ТНВД), свечи накаливания, электронный блок управления (ЭБУ) дизеля – создают пиковые токи, особенно при холодном пуске. Сечение заводских проводов и номинал реле часто не рассчитаны на эти значения.

Недостаточное сечение кабелей ведет к просадкам напряжения, перегреву контактов и преждевременному выходу из строя компонентов. Критически важно усилить цепи питания ключевых систем дизеля, а также предусмотреть резерв для дополнительного оборудования (электрические предпусковые подогреватели, мощная светотехника).

Основные этапы работ

- Топливный насос (ТНВД): Прокладка отдельного силового кабеля (рекомендуемое сечение 4-6 мм²) напрямую от аккумулятора через новое реле (40-60А). Установка предохранителя на 30-40А вблизи АКБ.

- Свечи накаливания: Замена штатного реле блока подогрева на более мощное (80-100А). Прокладка короткого толстого кабеля (16-25 мм²) от реле к шине свечей. Обязательная установка предохранителя (60-80А).

- ЭБУ дизеля: Организация отдельной линии питания (сечение 2.5-4 мм²) от АКБ через предохранитель (15-20А). Использование экранированных проводов для датчиков.

Дополнительные рекомендации

Применяйте только медные многожильные провода в термостойкой изоляции (маркировка SAE, ГОСТ). Все соединения выполняйте через латунные или медные клеммы с обжимом и пропайкой. Места подключения защищайте термоусадкой. Устанавливайте силовые реле в моторном отсеке на кронштейнах, а не "навесом" на провода.

Контрольные параметры

| Цепь | Минимальное сечение кабеля (мм²) | Номинал предохранителя (А) | Номинал реле (А) |

|---|---|---|---|

| Свечи накаливания | 16 | 60-80 | 80-100 |

| ТНВД | 4 | 30-40 | 40-60 |

| ЭБУ | 2.5 | 15-20 | - |

После модернизации проверьте напряжение на клеммах ТНВД и свечей накала при работающем стартере – просадка не должна превышать 0.5В относительно АКБ. Убедитесь в отсутствии нагрева новых проводов и контактов после 5-7 минут работы двигателя под нагрузкой.

Подключение системы предпускового подогрева

Интеграция предпускового подогревателя критична для стабильной эксплуатации дизеля в зимних условиях, особенно при установке на Ниву. Основная задача – обеспечить циркуляцию антифриза через блок двигателя и радиатор салона перед запуском, минимизируя износ и облегчая холодный пуск. Система подключается параллельно основному контуру охлаждения с обязательной врезкой в малый круг циркуляции для быстрого прогрева блока цилиндров.

Подключение начинается с выбора точек врезки: подача теплоносителя забирается из нижнего патрубка радиатора печки, а обратная магистраль врезается в шланг термостата со стороны блока. Для герметизации соединений используются металлические тройники с хомутами типа "паук", исключающие протечки при вибрациях. Электрическая часть требует прокладки отдельного силового кабеля сечением 4-6 мм² от АКБ через реле, управляемое штатной проводкой печки.

Порядок монтажа

- Установка тройников:

- Врезать тройник в шланг термостата (обратка подогрева)

- Врезать тройник в нижний патрубок радиатора отопителя (подача)

- Прокладка магистралей:

- Соединить тройники с подогревателем армированными шлангами

- Фиксация через каждые 15 см пластиковыми стяжками

- Электрические соединения:

Клемма Назначение +12В Через 40А предохранитель к АКБ Управление К выводу реле печки (+ после ключа) Масса Короткий кабель на кузов (зачистка металла!)

Обязательна установка обратного клапана на линии подачи для предотвращения термосифонного эффекта после выключения. Тестирование проводят на заглушенном двигателе: при активации печки из дефлекторов должен поступать теплый воздух через 5-7 минут, а патрубки подогревателя – равномерно прогреваться. Утечки антифриза недопустимы – при их обнаружении затяните хомуты с усилием 8-10 Нм.

Интеграция с блоком управления двигателем

Ключевой этап установки – адаптация электронных систем дизельного двигателя к штатной проводке Нивы. Требуется подключить контроллер Common Rail к бортовой сети, датчикам и исполнительным механизмам, обеспечив синхронизацию с приборной панелью и CAN-шиной. Необходимо использовать переходные адаптеры или перепрошивку заводского ЭБУ для корректной интерпретации сигналов.

Обязательна диагностика совместимости протоколов обмена данными. При несовпадении стандартов (например, Евро-4 на двигателе и устаревшая диагностика Нивы) потребуется установка дополнительных эмуляторов или замена приборного кластера. Отдельное внимание уделяется калибровке параметров: оборотов холостого хода, угла впрыска топлива и корректировке показаний одометра.

Критические аспекты подключения

Основные компоненты для интеграции:

- ЭБУ двигателя с поддержкой протокола OBD-2

- Датчики положения коленвала/распредвала

- Регулятор давления топливной рампы

- Электромагнитные форсунки с индивидуальной управляющей шиной

Последовательность работ:

- Сопоставление распиновки разъемов дизельного ЭБУ и штатной проводки

- Монтаж дополнительных датчиков (температуры ОЖ, давления наддува)

- Организация отдельного питания для топливного насоса высокого давления

- Программирование иммобилайзера для распознания новых ключей

Параметры калибровки ЭБУ:

| Коррекция топливных карт | Подбор коэффициента передачи КПП |

| Настройка тахометра | Адаптация системы EGR |

| Калибровка ДПДЗ | Коррекция лямбда-зондов |

Финишный этап – тестирование ошибок через диагностический сканер и проверка работы аварийных индикаторов (Check Engine, свечи накаливания). При несоответствии экологических норм региону эксплуатации требуется отключение систем DPF/SCR в программном обеспечении контроллера.

Сопряжение дизеля с оригинальной КПП Нивы

Основная сложность интеграции дизельного двигателя со штатной механической коробкой передач Нивы (ВАЗ-2121/2131) заключается в несовпадении посадочных плоскостей и схемы крепления. Большинство дизельных агрегатов (например, OM616 от Mercedes, 1.9 TDI от VAG, XUD9 от PSA) требуют изготовления переходной плиты (адаптера) для точного соединения с картером сцепления КПП. Толщина плиты критична для правильного положения коленвала относительно первичного вала коробки – ошибка ведет к ускоренному износу подшипников или заклиниванию.

Центровка валов осуществляется через совмещение оси коленчатого вала двигателя и первичного вала КПП с точностью до 0.1-0.3 мм. Для этого применяются либо концентрические посадочные втулки на адаптере, либо лазерная юстировка при финальном монтаже. Дополнительно требуется переработать маховик дизеля: укоротить его заднюю часть и нарастить посадочный пояс под стандартный диск сцепления Нивы (диаметр 215 мм), сохранив балансировку.

Ключевые доработки системы сцепления

- Выжимной подшипник: Подбор по высоте и диаметру, совместимый с корзиной дизеля и вилкой КПП

- Гидропривод: Замена штатного цилиндра на усиленный вариант для увеличенного усилия выключения

- Вилка сцепления: Модификация или замена для корректного хода подшипника

| Компонент | Оригинал (бензин) | Доработка (дизель) |

|---|---|---|

| Диск сцепления | Ваз 2121 | Замена на усиленный (Sachs/SMF) |

| Корзина сцепления | Ваз 2121 | Используется дизельная с доработкой маховика |

| Опора КПП | Штатная | Изготовление кронштейнов с демпферами |

Важно: Штатная механическая КПП Нивы (4- или 5-ступенчатая) рассчитана на крутящий момент до 120 Нм. При установке турбодизеля (от 140 Нм) требуется либо установка буферного проставки в приводе, либо замена на усиленную коробку (например, ВАЗ-2123 от Chevrolet Niva). Обязательна доработка опор двигателя – смещение центра тяжести дизеля требует новых точек крепления с виброизоляторами.

Изготовление переходной плиты

Переходная плита – ключевой элемент при установке дизельного двигателя на Ниву, обеспечивающий точное совмещение крепежных отверстий силового агрегата с точками крепления на заводских лонжеронах кузова. Ее геометрия определяется разницей в посадочных местах между штатным бензиновым мотором и устанавливаемым дизелем.

Толщина металла для плиты выбирается в диапазоне 8-12 мм (сталь Ст3 или аналогичная), что гарантирует отсутствие деформаций под нагрузкой. Контур плиты проектируется с учетом обводов подкапотного пространства и траектории движения КПП, исключая контакт с кузовными элементами при вибрациях.

Технология изготовления

- Разметка шаблона:

- Снимается картонный или пластиковый трафарет с монтажных лап нового двигателя

- Отмечаются центры отверстий КПП и точки опор на кузове

- Раскрой заготовки:

- Плазменная/газовая резка по контуру с припуском 3-5 мм

- Фрезеровка торцов до финальных размеров

- Сверление отверстий:

Тип отверстия Допуск Особенности Крепеж к двигателю ±0.1 мм Зенковка под потайные головки болтов Крепление к кузову ±0.3 мм Резьбовые втулки под М12 - Усиление конструкции:

- Приварка косынок в зонах повышенных нагрузок

- Установка распорок между точками крепления КПП

Важно: После сварки выполняется нормализация металла – плита равномерно прогревается газовой горелкой до вишневого свечения с последующим медленным охлаждением на воздухе для снятия внутренних напряжений.

Финальный этап – антикоррозийная обработка: дробеструйная очистка, грунтовка эпоксидным составом и покраска термостойкой эмалью. Проверка плоскостности осуществляется поверочной плитой с максимально допустимым отклонением 0.2 мм по диагонали.

Подбор сцепления для дизельного двигателя

При замене бензинового мотора на дизельный на Ниве критически важно подобрать сцепление, способное выдержать возросший крутящий момент. Стандартное сцепление от заводского двигателя 21214 не рассчитано на характеристики дизеля – его использование приведет к пробуксовкам и быстрому износу.

Основные параметры для выбора: крутящий момент силового агрегата (Н·м), диаметр и количество лепестков корзины, тип выжимного подшипника, а также геометрическая совместимость с маховиком и КПП. Игнорирование этих факторов спровоцирует неполное выключение сцепления или деформацию вилки.

Ключевые критерии выбора

Расчетный запас прочности должен превышать пиковый момент двигателя минимум на 15%. Например, для дизелей 1.9D (120-140 Н·м) подойдут комплекты с характеристикой 160-180 Н·м. Для моторов Cummins ISF 2.8 (280-320 Н·м) потребуется сцепление на 350+ Н·м.

Типовые решения для распространенных дизелей:

| Двигатель | Пример подходящего сцепления | Диаметр (мм) |

| 1.9D (VW/Audi) | Sachs 3000 951 001 | 228 |

| OM601 (Mercedes) | LUK 623 3190 00 | 240 |

| ЗМЗ-514 (2.5 л) | Valeo 826709 | 215 |

Обязательные доработки:

- Модификация маховика – расточка посадочного места под корзину

- Установка усиленной вилки сцепления (например, от Chevrolet Niva)

- Проверка совпадения выжимного подшипника с лепестками корзины

Популярные бренды: Sachs, LUK, Valeo. Для тюнинговых проектов – керамические решения SPEC или Exedy. Китайские аналоги (Fenox, Kraft) допустимы только при подтвержденных испытаниях на конкретную модель двигателя.

Модификация карданных валов

Установка дизельного двигателя на Ниву часто сопровождается изменением геометрии трансмиссии из-за различий в габаритах и массе силового агрегата по сравнению с бензиновым аналогом. Это приводит к необходимости корректировки длины карданных валов, так как стандартные элементы перестают соответствовать новым точкам крепления раздаточной коробки и редукторов мостов. Несоответствие длины провоцирует вибрации, ускоренный износ крестовин и разрушение подшипников.

Дополнительным фактором выступает повышенный крутящий момент дизеля, требующий усиления конструкции карданных валов для исключения деформации или кручения под нагрузкой. Особое внимание уделяется заднему валу, испытывающему максимальные нагрузки при старте и движении по бездорожью. Игнорирование этих аспектов снижает ресурс трансмиссии и создает риски аварийного разрушения узлов.

Способы адаптации карданных валов

Основные методы модификации включают:

- Изменение длины штатных валов – укорачивание или удлинение труб на специализированном оборудовании с последующей балансировкой. Требует точных замеров по месту после фиксации двигателя и КПП.

- Замена на усиленные валы – изготовление новых элементов с применением труб увеличенной толщины и крестовин повышенной грузоподъемности (например, Spicer Heavy Duty).

- Установка промежуточной опоры – актуальна при значительном удлинении заднего вала для снижения вибраций и прогиба.

Критически важные параметры при проектировке:

| Рабочий угол шарниров | Не должен превышать 3° после установки для предотвращения заклинивания |

| Соосность валов | Погрешность монтажа фланцев – не более 0,5 мм |

| Балансировка | Обязательна после любых механических вмешательств |

Финишным этапом становится тестирование трансмиссии на вибронагруженность в диапазоне скоростей 40-100 км/ч. Появление резонанса указывает на ошибки балансировки или недопустимые углы работы шарниров. Для нив с лифтом подвески дополнительно учитывается изменение геометрии при вывешивании колес.

Переделка оборудования педального узла

При установке дизельного двигателя на Ниву возникает проблема несовместимости штатного педального узла с ТНВД (топливным насосом высокого давления). Бензиновый акселератор использует тросовый привод, в то время как дизельные силовые агрегаты требуют жесткой тяги. Это обусловлено разницей в принципах регулировки подачи топлива и необходимостью точного позиционирования рейки ТНВД.

Основная задача – обеспечить передачу усилия от педали газа к насосу через металлическую тягу вместо троса. Решение заключается в адаптации заводных компонентов или установке специализированного комплекта для дизельных модификаций. Критически важно исключить люфты и обеспечить плавный ход педали во всем диапазоне, чтобы предотвратить некорректную работу двигателя.

Ключевые этапы модернизации

Для выполнения работ потребуется:

- Специальный кронштейн – крепится к моторному щиту для фиксации нижней точки тяги

- Регулируемая металлическая тяга – заменяет штатный трос акселератора

- Переходная втулка – соединяет педаль с тягой в салоне

- Крепежные элементы – болты М8, шплинты, контргайки

Последовательность монтажа:

- Демонтируйте стандартную педаль газа и кронштейн троса

- Установите усиленный кронштейн на моторный щит (требуется сверление 2 отверстий Ø10 мм)

- Закрепите педаль с переходной втулкой, используя родные точки крепления

- Соедините педаль и рычаг ТНВД тягой через регулируемую муфту

- Отрегулируйте длину тяги при полностью отпущенной педали (зазор 1-2 мм у ТНВД)

Контрольные параметры после установки:

| Ход педали | 120-125 мм |

| Свободный ход | 3-5 мм |

| Усилие нажатия | 25-35 Н |

Настройка привода акселератора

После монтажа педального узла и троса управления дроссельной заслонкой дизельного двигателя переходите к регулировке свободного хода. Проверьте отсутствие перегибов и заеданий троса в оболочке при полном ходе педали акселератора от верхнего положения до упора в коврик. Убедитесь, что возвратная пружина на ТНВД обеспечивает четкое закрытие заслонки при сбросе газа.

Отрегулируйте длину тяги троса с помощью контргаек на регулировочной вилке в моторном отсеке. При отпущенной педали между наконечником троса и рычагом дросселя ТНВД должен сохраняться зазор 2-3 мм – это предотвращает постоянную нагрузку на вал топливного насоса. Фиксируйте гайки после выставления зазора.

Проверка корректности работы

Выполните тестирование в следующем порядке:

- Запустите двигатель и прогрейте до рабочей температуры

- Проверьте плавность набора оборотов без провалов при резком нажатии педали

- Убедитесь в мгновенном сбросе оборотов до холостого хода

- Контролируйте отсутствие посторонних шумов в приводе при работе

Критические параметры:

| Свободный ход педали | 5-7 мм |

| Рабочий ход педали | 140-150 мм |

| Холостые обороты | 750-800 об/мин |

| Максимальные обороты | не выше 4800 об/мин |

При несоответствии максимальных оборотов паспортным значениям двигателя выполните калибровку ограничителя на рычаге ТНВД. Помните: недостаточный свободный ход вызывает повышенный износ вала насоса, а чрезмерный – запаздывание реакции на педаль газа.

Согласование работы тахометра

Основная сложность заключается в принципиальном отличии формирования сигнала для тахометра между бензиновыми и дизельными двигателями. На штатной Ниве с бензиновым мотором тахометр получает импульсы от катушки зажигания, фиксируя частоту искрообразования, которая напрямую зависит от оборотов коленвала. Дизельный же двигатель, устанавливаемый на Ниву, не имеет системы зажигания, что делает стандартную схему подключения тахометра неработоспособной.

Для решения этой проблемы требуется подать на штатный прибор сигнал, адекватно отражающий частоту вращения коленчатого вала дизельного двигателя. Источником такого сигнала может выступать генератор (специфическая клемма "W" или аналогичная) или датчик положения коленвала (ДПКВ). Каждый вариант имеет свои особенности по амплитуде, форме и частоте импульсов, которые часто не совпадают с параметрами, ожидаемыми заводским тахометром Нивы.

Способы адаптации сигнала

Для преобразования сигнала в корректную форму применяют несколько методов:

- Использование готовых согласующих модулей: Специализированные блоки (например, TDI или аналоги) подключаются между источником сигнала (W-вывод генератора или ДПКВ) и штатной проводкой тахометра. Они автоматически преобразуют частоту и форму импульсов.

- Подключение через вывод "W" генератора: Если генератор дизельного двигателя имеет отдельный вывод "W", он может подавать сигнал переменного тока с частотой, пропорциональной оборотам. Однако его амплитуда и форма часто требуют коррекции с помощью дополнительного резистивного делителя напряжения или простого преобразователя.

- Использование сигнала ДПКВ: Сигнал с датчика коленвала обычно имеет высокую частоту и сложную форму. Для его преобразования в понятный тахометру импульсный сигнал необходим специальный частотный делитель или процессорный преобразователь, что усложняет схему.

После физического подключения преобразованного сигнала к штатной цепи тахометра обязательна калибровка показаний. Она выполняется путем сравнения с эталонным значением оборотов (например, с помощью диагностического сканера) и регулировки:

- Вращением подстроечного резистора на задней панели тахометра (если конструкция прибора позволяет).

- Изменением номинала добавочного резистора в цепи сигнала.

- Программной настройкой (для некоторых типов согласующих модулей).

Корректность работы проверяется на разных режимах:

| Режим работы двигателя | Ожидаемое поведение тахометра |

|---|---|

| Холостой ход | Стабильные показания в диапазоне 750-850 об/мин |

| Плавный разгон | Плавное возрастание показаний без скачков |

| Максимальные обороты | Показания не должны превышать красную зону |

Кабель-менеджмент в подкапотном пространстве

Качественная прокладка проводки – критический этап при установке дизельного двигателя на Ниву. Неорганизованные жгуты создают риск короткого замыкания от контакта с подвижными элементами или горячими поверхностями, повышают вероятность повреждения изоляции о острые кромки кузова, а также затрудняют доступ к узлам для обслуживания. Плохая изоляция контактов ускоряет коррозию от влаги и грязи, особенно в условиях бездорожья.

Основная задача – обеспечить механическую защиту проводов и их фиксацию, исключив провисание и трение. Обязательно учитываются точки крепления датчиков нового двигателя (коленвала, распредвала, давления топлива), ЭБУ, реле и силовых цепей стартера/генератора. Трассировка выполняется в обход вентилятора, шкивов, выпускного коллектора и мест с высокой вибрацией, с обязательным запасом длины на раскачку силового агрегата.

Ключевые элементы системы

- Термостойкие материалы: Оболочки (гофры, ткацкие оплетки) с температурным классом от -40°C до +150°C, термоусадка с клеевым слоем для герметизации соединений.

- Фиксация: Пластиковые хомуты-стяжки (нейлон 6.6), металлические скобы на саморезах через термоизолирующие втулки, клипсы на штатных точках кузова. Шаг крепления – не более 25 см.

- Разделение цепей: Силовые кабели (стартер, генератор) прокладываются отдельно от сигнальных (датчики, CAN-шина) для исключения наводок.

- Маркировка всех проводов по схеме подключения перед монтажом.

- Пропуск жгутов через существующие технологические отверстия в брандмауэре с установкой резиновых уплотнителей.

- Изоляция точек пересечения с металлом пластиковыми или резиновыми втулками.

- Тестирование цепей мультиметром на КЗ и обрыв после фиксации, но до подключения к ЭБУ.

- Защита разъемов от влаги диэлектрической смазкой и термоусадкой.

| Опасность | Метод защиты |

|---|---|

| Высокая температура (выпускной тракт, турбина) | Термоэкраны из алюминиевой фольги или лавсановой ленты, металлические экраны |

| Вибрация (блок двигателя, коробка) | Демпфирующие петли из провода, антивибрационные клипсы с резиновыми вставками |

| Агрессивные жидкости (масло, тосол, топливо) | Кабели в маслобензостойкой изоляции, герметичные разъемы IP67/IP69 |

Размещение топливных и гидравлических линий

Топливные магистрали прокладываются по штатным точкам крепления кузова, начиная от топливного бака. Обязательно используется гибкий шланг высокого давления длиной 20-30 см перед входом в ТНВД для компенсации вибраций дизеля. Обратная линия выводится строго выше уровня топлива в баке для предотвращения подсоса воздуха.

Гидравлические контуры ГУР интегрируются через редукционный клапан с давлением 90-110 Bar. Рукава крепятся хомутами через каждые 25 см с зазором 10 мм от подвижных элементов подвески. Натяжение ремня насоса регулируется отклонением корпуса на 8-10 мм при усилии 10 кгс.

Ключевые требования:

- Исключение перегибов трубок радиусом менее 80 мм

- Защита гофрой в зонах контакта с кузовом

- Установка топливного фильтра с влагоотделителем

Последовательность соединений гидросистемы:

- Насос ГУР → Редукционный клапан

- Редукционный клапан → Рулевая рейка

- Расширительный бачок → Всасывающая магистраль насоса

| Параметр | Топливная система | Гидравлика ГУР |

|---|---|---|

| Диаметр трубок | 8 мм (подача), 6 мм (обратка) | 12 мм (высокое давление) |

| Рабочее давление | 4-6 Bar | 90-110 Bar |

| Тип уплотнений | Медные шайбы | Резиновые кольца круглого сечения |

Доработка защиты картера двигателя

При установке дизельного двигателя на Ниву штатная защита картера часто не подходит из-за разницы в габаритах и креплениях силового агрегата. Масляный поддон дизеля обычно расположен ниже, что повышает риск повреждения на бездорожье, поэтому усиление этой зоны критически важно для защиты от камней, пней и неровностей рельефа.

Основная задача – создать или модифицировать конструкцию, которая гарантированно выдержит ударные нагрузки, не создавая вибраций и не затрудняя обслуживание. Толщина металла должна быть не менее 3 мм (предпочтительна сталь 4-5 мм), а крепления – дублировать точки штатной подрамника для равномерного распределения энергии удара. Обязателен технологический вырез для слива масла без демонтажа всей пластины.

Ключевые этапы доработки

- Замеры и шаблон: Снимите контрольные зазоры между поддоном и рамой при установленном моторе, учитывая ход двигателя на подушках (минимум 15 мм). Перенесите точки крепления на картон или фанеру.

- Конструкция защиты:

- Используйте стальной лист марки Ст3 или аналог с антикоррозийным покрытием;

- Добавьте продольные ребра жесткости высотой 25-40 мм для предотвращения деформации;

- Сформируйте отбортовку по краям (угол 90°), увеличивающую жесткость на 30-40%.

- Крепление:

- Приварите к пластине усиленные уши из металла толщиной 6-8 мм;

- Используйте болты М10-М12 класса прочности 8.8 с распорными втулками, исключающими сдвиг при нагрузке.

- Тестирование: После монтажа проверьте отсутствие контакта с подвесными элементами при раскачке двигателя руками, а также вибраций на всех режимах работы дизеля.

Важно: Не допускается крепление защиты только к лонжеронам – это может вызвать их деформацию при ударе. Обязательно используйте силовые точки рамы или подрамника. Зазор между защитой и поддоном – не менее 30 мм для компенсации возможного смещения пластины при точечном ударе.

| Параметр | Штатная защита | Рекомендуемая |

|---|---|---|

| Толщина металла | 1.5-2 мм | 4-5 мм |

| Ребра жесткости | Отсутствуют | 2-3 продольных |

| Зазор до поддона | 10-15 мм | 30-50 мм |

Балансировка и первичная центровка силовой установки

После фиксации двигателя на подготовленных опорах приступают к балансировке узлов. Основная задача – исключить вибрации, вызванные дисбалансом вращающихся масс. Обязательно проверяют соосность коленчатого вала двигателя и вала раздаточной коробки, используя лазерный центроискатель или индикаторные часы. Допустимое отклонение не должно превышать 0,3 мм по радиальному биению.

Параллельно выполняется предварительная центровка трансмиссии. Коробка передач и раздатка временно фиксируются болтами без полной затяжки, что позволяет выполнить юстировку по осям. Особое внимание уделяют углу наклона двигателя – его совпадению с заводским положением бензинового агрегата (обычно 3-5°). Нарушение этого параметра ведет к утечкам масла и повышенной нагрузке на подвесные подшипники карданных валов.

Ключевые этапы работ

- Динамическая балансировка коленвала и сцепления на станке (требует снятия узлов при выявлении дисбаланса).

- Корректировка положения опорных площадок для компенсации весовой разницы между дизелем и штатным двигателем.

- Проверка зазоров между агрегатами и кузовными элементами (минимум 15 мм в точках возможного контакта).

- Контроль натяжения ремней ГРМ и навесного оборудования с применением тензометрического ключа.

| Параметр | Допустимое значение | Инструмент контроля |

|---|---|---|

| Радиальное смещение валов | ≤ 0,3 мм | Индикатор часового типа |

| Угловое отклонение | ≤ 0,2° | Угломер с лазерным уровнем |

| Вибрация на холостом ходу | ≤ 5 мм/с | Вибрационный анализатор |

После черновой центровки проводят пробный запуск без нагрузки, фиксируя амплитуду вибраций акселерометром. При превышении норм выполняют дополнительную юстировку опор и проверку демпфирующих прокладок. Только после достижения стабильных показателей переходят к финальной затяжке всех креплений с указанным производителем моментом.

Запуск и прогрев двигателя без нагрузки

Перед первым пуском после монтажа убедитесь в наличии масла и охлаждающей жидкости в системе, отсутствии подтёков топлива и надёжности крепления всех узлов. Проверьте заряд аккумулятора и подачу топлива к ТНВД, прокачав систему ручным подкачивающим насосом до исчезновения воздушных пробок в магистралях.

Переведите рычаг КПП в нейтральное положение, включите зажигание и дайте время на прогрев свечей накаливания (индикатор на панели должен погаснуть). Выжмите педаль сцепления, поверните ключ в положение «стартер» – двигатель должен запуститься в течение 5-10 секунд. При неудаче сделайте паузу 30 секунд для восстановления АКБ перед повторной попыткой.

Процедура прогрева

После запуска:

- Не повышайте обороты сразу – дайте мотору 30-60 секунд поработать на холостых (800-900 об/мин)

- Контролируйте давление масла (стрелка должна подняться в зелёную зону в первые 3-5 секунд)

- Следите за температурой ОЖ – движение стрелки свидетельствует о начале циркуляции

Критические ошибки при прогреве:

- Раскручивание холодного двигателя выше 1500 об/мин

- Резкие перегазовки до выхода на рабочую температуру

- Начало движения при температуре ОЖ ниже 60°C

Оптимальное время прогрева:

| Температура воздуха | Рекомендуемое время |

|---|---|

| Выше +10°C | 3-4 минуты |

| От -10°C до +10°C | 5-7 минут |

| Ниже -10°C | 8-10 минут |

Признак готовности к нагрузке – стабилизация оборотов холостого хода и выход температуры охлаждающей жидкости за отметку 70°C. Допускается плавное увеличение оборотов до 1200-1500 об/мин в последнюю минуту прогрева для ускорения нагрева.

Проверка системы смазки под давлением

После установки дизельного двигателя на Ниву критически важно проверить работоспособность системы смазки под давлением. Эта процедура предотвращает масляное голодание и возможный выход из строя новых компонентов двигателя.

Проверка выполняется с помощью механического манометра, подключенного к штатному датчику давления масла или через технологическое отверстие в блоке цилиндров. Запустите двигатель и прогрейте его до рабочей температуры (80-90°C), так как вязкость масла влияет на показания.

Порядок контроля параметров

Измерьте давление в следующих режимах:

- Холостой ход: минимально допустимое значение – 0.8-1.2 бар

- 2000 об/мин: норма – 3.5-4.5 бар

- Максимальные обороты: не ниже 4.8-5.5 бар

| Режим работы | Минимум (бар) | Норма (бар) |

|---|---|---|

| Холостой ход | 0.8 | 1.0-1.2 |

| 2000 об/мин | 3.5 | 4.0-4.5 |

| Пиковые обороты | 4.8 | 5.0-5.5 |

При отклонениях выполните диагностику:

- Проверьте уровень и вязкость масла по спецификации дизельного двигателя

- Исключите засорение маслоприемника или повреждение масляного насоса

- Контролируйте состояние масляного фильтра (установлен ли противодренажный клапан?)

- Убедитесь в отсутствии износа коренных и шатунных вкладышей

Тестирование герметичности жидкостных систем

Проверка герметичности обязательна после монтажа всех контуров: системы охлаждения, топливоподачи, смазки двигателя и отопления салона. Каждая магистраль заполняется рабочей жидкостью под давлением, после чего визуально контролируются соединения, шланги и штатные места потенциальных протечек (прокладки, сальники, фланцы). Особое внимание уделяется новым нештатным соединениям, появившимся при адаптации дизеля.