Замена прокладки клапанной крышки - порядок действий

Статья обновлена: 28.02.2026

Масляные потёки на двигателе – распространённая проблема, часто указывающая на износ прокладки клапанной крышки. Этот уплотнитель предотвращает утечку моторного масла из-под крышки, защищая ГБЦ и свечи зажигания от загрязнения.

Своевременная замена деформированной или затвердевшей прокладки критически важна: игнорирование течи приводит к падению уровня масла, повышению расхода смазочного материала и риску возгорания при попадании масла на раскалённые детали выпускной системы.

Процедура замены технически доступна большинству автовладельцев и требует базовых навыков, комплекта инструментов и внимательности к деталям. Ключевые этапы включают демонтаж крышки, очистку поверхностей, установку новой прокладки и правильную затяжку крепежа.

Соблюдение требований безопасности перед началом работ

Замена прокладки клапанной крышки требует строгого соблюдения мер безопасности для предотвращения травм и повреждения двигателя. Пренебрежение этими правилами может привести к серьезным последствиям, включая ожоги, поражение электрическим током или механические повреждения компонентов силового агрегата.

Перед выполнением любых манипуляций в подкапотном пространстве необходимо убедиться в стабильности положения автомобиля и исключить возможность его самопроизвольного движения. Это фундаментальное требование обеспечивает базовую защиту при работе с тяжелыми и горячими узлами двигателя.

Ключевые подготовительные меры

Обязательные действия перед демонтажем крышки:

- Обеспечьте полное остывание двигателя до температуры окружающей среды. Контакт с нагретыми деталями ГБЦ вызывает тяжелые ожоги.

- Отсоедините минусовую клемму аккумуляторной батареи для предотвращения короткого замыкания и некорректной работы электронных систем.

- Наденьте средства индивидуальной защиты:

- Плотные рабочие перчатки

- Защитные очки

- Одежду с длинными рукавами

- Организуйте рабочее пространство:

- Уберите легковоспламеняющиеся жидкости

- Обеспечьте хорошее освещение моторного отсека

- Подготовьте емкости для мелких крепежных элементов

Особое внимание уделите очистке привалочной поверхности головки блока цилиндров от грязи. Попадание абразивных частиц в масляные каналы при демонтаже крышки неизбежно приведет к ускоренному износу двигателя.

Обесточивание автомобиля и отсоединение клемм АКБ

Полностью заглушите двигатель автомобиля и выньте ключ из замка зажигания. Дождитесь остывания силового агрегата до безопасной температуры – это исключит риск ожогов при последующих операциях.

Откройте капот и зафиксируйте его надежной штангой. Найдите аккумуляторную батарею в подкапотном пространстве – обычно она расположена в передней части моторного отсека, в углу возле крыла или центральной перегородки.

Порядок действий

- С помощью ключа на 10 мм ослабьте гайку на минусовой клемме АКБ (отмечена знаком "-" или черным цветом).

- Снимите клемму с токовывода и отведите провод в сторону, исключив случайный контакт с аккумулятором.

- Повторите операцию для плюсовой клеммы (знак "+" или красный цвет), используя тот же инструмент.

- Изолируйте обе клеммы ветошью или пластиковыми колпачками для предотвращения короткого замыкания.

Важные нюансы: Всегда отсоединяйте сначала "минусовую" клемму! Это разрывает электрическую цепь и исключает искрение при снятии "плюса". Если сначала снять плюсовую клемму, случайное касание ключом кузова при откручивании минуса вызовет короткое замыкание.

| Тип крепления | Инструмент | Особенности |

|---|---|---|

| Гайка на болте | Рожковый ключ 10 мм | Стандартное исполнение на большинстве авто |

| Винт с прорезью | Плоская отвертка | Встречается на некоторых европейских моделях |

| Быстросъемный зажим | Руки (рычаг фиксатора) | Не требует инструмента, характерен для GM |

После отсоединения клемм выждите 15-20 минут – это необходимо для сброса остаточного напряжения в электронных блоках управления и обесточивания всех систем. Убедитесь, что клеммы надежно зафиксированы в отведенном положении и не смогут коснуться токовыводов при выполнении работ.

Очистка поверхности клапанной крышки от загрязнений

Тщательно удалите старую прокладку, остатки герметика (если применялся) и любой мусор с посадочной поверхности клапанной крышки. Используйте пластиковый скребок или деревянный шпатель, чтобы не оставить царапин на алюминиевом или магниевом сплаве. Избегайте металлических инструментов – они повредят привалочную плоскость.

Обезжирьте поверхность крышки и головки блока цилиндров (ГБЦ) после механической очистки. Нанесите специальный автоочиститель (бензин, уайт-спирит или ацетон) на безворсовую ветошь и протрите контактные зоны до полного удаления масляных следов и пыли. Дождитесь полного испарения растворителя перед установкой новой прокладки.

Ключевые этапы и материалы

Обязательные действия:

- Механическая очистка: Скребком удалите крупные загрязнения.

- Химическое обезжиривание: Ликвидируйте масляную пленку растворителем.

- Контроль плоскости: Проверьте поверхность на отсутствие деформаций и забоин.

Запрещенные методы:

- Использование наждачной бумаги или абразивных паст.

- Применение металлических щеток/ножей.

- Очистка без последующего обезжиривания.

| Материал крышки | Рекомендуемый очиститель | Риски |

|---|---|---|

| Алюминий | Уайт-спирит | Коррозия от агрессивных растворителей |

| Пластик | Изопропиловый спирт | Деформация от ацетона |

| Сталь | Бензин "Калоша" | Пожароопасность |

Убедитесь в отсутствии остатков старой прокладки в углах и вокруг болтовых отверстий. Микрочастицы грязи нарушат герметичность новой прокладки даже при правильной затяжке.

Демонтаж декоративной пластиковой накладки двигателя

Перед началом демонтажа убедитесь в отсутствии горячих поверхностей двигателя и отключите массу аккумулятора для предотвращения коротких замыканий. Проверьте наличие скрытых креплений под логотипами или резиновыми заглушками, которые часто упускают из виду при первичном осмотре.

Последовательно освобождайте крепёжные элементы по диагональной схеме, начиная с угловых точек, чтобы избежать перекоса и повреждения пластика. При обнаружении закисших или заклинивших клипс аккуратно обработайте их проникающей смазкой WD-40, выждав 3–5 минут перед повторной попыткой снятия.

Пошаговая процедура демонтажа

- Идентификация креплений

- Визуально определите все клипсы, резиновые подушки и болты (обычно 6–12 точек крепления)

- Отметьте места скрытого крепежа под декоративными наклейками магнитными маркерами

- Извлечение крепёжных элементов

- Болты: выкручивайте крестовой отвёрткой или головкой на 8–10 мм

- Пластиковые клипсы: подденьте монтировкой с защитными насадками

- Резиновые втулки: сжимайте пассатижами и выталкивайте вверх

- Снятие накладки

- Приподнимите элемент на 3–5 см и проверьте отсутствие подключенных проводов

- Извлекайте под углом 45° для расчёта рычагов напряжения

- Уложите деталь на мягкую ткань во избежание царапин

| Тип крепежа | Инструмент | Риски |

|---|---|---|

| Пластиковые защёлки | Спецсъёмник клипс | Поломка фиксаторов |

| Резиновые подушки | Плоскогубцы с мягкими губками | Деформация посадочных мест |

| Болты под Torx | Биты T20-T30 | Срыв шлицов |

Отсоединение воздушного патрубка и элементов впуска

Осмотрите конструкцию воздуховодов, идущих от корпуса воздушного фильтра к дроссельному узлу. Найдите все крепёжные элементы: хомуты, пластиковые защёлки или резиновые уплотнители, фиксирующие патрубки. Для доступа к некоторым соединениям может потребоваться временно снять декоративную накладку двигателя или демонтировать датчик массового расхода воздуха (ДМРВ), если он установлен во впускном тракте.

Ослабьте металлические хомуты отвёрткой или торцевым ключом (обычно 7-8 мм), а пластмассовые клипсы аккуратно разожмите плоскогубцами. Не прилагайте излишних усилий – старые пластиковые элементы становятся хрупкими. Сдвиньте освобождённые патрубки по оси для разъединения, слегка проворачивая их из стороны в сторону при затруднённом снятии. Отложите демонтированные детали в сторону, избегая перегибов и повреждений гофрированных участков.

Порядок работ с впускной системой

- Отсоединение воздушного фильтра:

- Открутите винты крепления корпуса фильтра

- Отсоедините патрубок вентиляции картера (при наличии)

- Извлеките весь узел из подкапотного пространства

- Работа с дроссельным узлом:

- Снимите электрический разъём с дроссельной заслонки

- Ослабьте хомут крепления к впускному коллектору

- Аккуратно отведите узел в сторону

Важно: Закройте открытые отверстия во впускном коллекторе чистой ветошью для предотвращения попадания мусора. Проверьте состояние резиновых уплотнителей на патрубках – при наличии трещин или затвердевания их следует заменить.

| Тип соединения | Инструмент | Риски |

|---|---|---|

| Металлический хомут | Отвёртка, торцевой ключ | Срыв резьбы |

| Пластиковая клипса | Плоскогубцы | Поломка фиксатора |

| Резиновый уплотнитель | Руки (без инструмента) | Разрыв манжеты |

Снятие крепёжных элементов клапанной крышки

Откручивание болтов/гаек выполняется в определённой последовательности для предотвращения деформации детали. Используйте динамометрический ключ с подходящей головкой, соответствующей размеру крепежа. Ослабляйте элементы постепенно, без резких усилий.

Соблюдайте обратный порядок затяжки – обычно от центра к краям или по диагонали. Каждый элемент ослабляется на ¼ оборота перед переходом к следующему. Подготовьте ёмкость для складирования крепежа во избежание потерь.

- Определите схему откручивания (указана в руководстве к авто)

- Ослабьте центральные болты/гайки на 1-2 оборота

- Повторите процедуру для периферийных элементов

- Полностью выкрутите крепёж после равномерного ослабления

- Извлеките шайбы и термостойкие прокладки (при наличии)

| Тип крепежа | Особенности демонтажа |

|---|---|

| Болты | Фиксируйте головку ключом без перекоса |

| Гайки | Контролируйте положение шпилек |

| Винты Torx | Применяйте биты без повреждений граней |

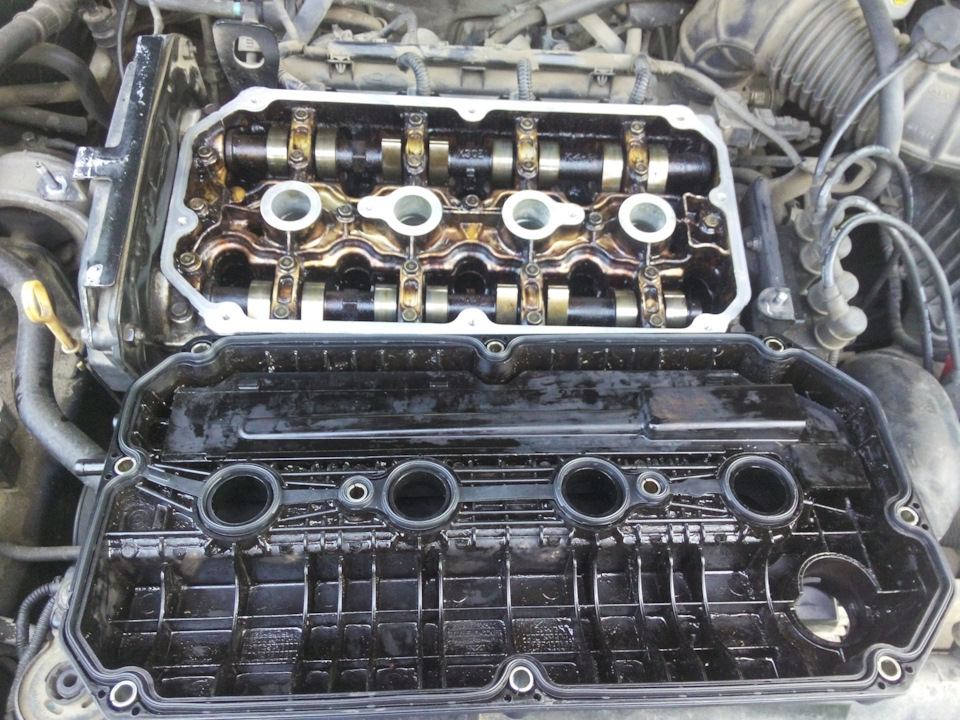

Аккуратное удаление клапанной крышки с головки блока

После полного откручивания всех крепежных болтов или гаек клапанной крышки, приступают к ее демонтажу. Ни в коем случае нельзя применять грубую силу или пытаться поддеть крышку отверткой – это неизбежно повредит привалочную поверхность головки блока цилиндров или саму крышку.

Аккуратно возьмитесь руками за выступающие края крышки и попробуйте слегка провернуть ее из стороны в сторону без вертикального усилия. Если крышка не сдвигается, аккуратно простучите резиновым молотком по периметру – вибрация поможет разрушить прикипевший слой герметика.

Техника безопасного снятия

Приподнимите крышку строго вертикально без перекосов. Если ощущается сопротивление:

- Остановитесь и проверьте, все ли крепежи откручены (часто один болт скрыт под декоративной накладкой)

- Убедитесь, что не мешают шланги, жгуты проводов или кронштейны

- Прогрейте двигатель до рабочей температуры – герметик станет пластичнее

После снятия немедленно очистите привалочные поверхности на головке блока и крышке от остатков старой прокладки пластиковым скребком. Используйте безмасляный очиститель для обезжиривания. Закройте открытый механизм ГРМ чистой ветошью для защиты от пыли.

Удаление старой прокладки и остатков герметика

Тщательно осмотрите посадочные поверхности на клапанной крышке и головке блока цилиндров. Затвердевшие остатки старой прокладки и герметика необходимо полностью удалить для обеспечения идеального прилегания новой детали. Даже незначительные частицы могут нарушить герметичность соединения.

Используйте пластиковый или деревянный скребок, чтобы аккуратно снять основную массу загрязнений без повреждения металла. Избегайте металлических инструментов – царапины на алюминиевых поверхностях приведут к утечке масла. Особое внимание уделите углам и зонам вокруг крепежных отверстий.

- Обработайте стойкие остатки специализированным очистителем (например, Liqui Moly Silicone Remover). Нанесите состав на 10-15 минут для размягчения герметика.

- Удалите размягченные остатки безворсовой ветошью или мягкой щеткой. Для труднодоступных мест используйте ватные палочки.

- Обезжирьте поверхности очистителем тормозов или уайт-спиритом. Протрите зоны контакта чистой сухой тканью.

- Проверьте отсутствие вмятин, заусенцев и остатков герметика. При обнаружении дефектов обработайте их мелкозернистой наждачной бумагой (№400-600).

Контрольный этап: проведите пальцем в перчатке по посадочным канавкам – поверхность должна быть абсолютно гладкой. Наличие шероховатостей или выступов недопустимо.

Очистка посадочных поверхностей на ГБЦ и крышке

Тщательно удалите остатки старой прокладки и герметика с привалочных плоскостей головки блока цилиндров и клапанной крышки. Используйте пластиковый скребок или деревянный шпатель, чтобы не повредить алюминиевые поверхности. Особое внимание уделите углам и зонам вокруг болтовых отверстий, где часто скапливаются затвердевшие фрагменты.

Обезжирьте обе поверхности после механической очистки. Нанесите очиститель карбюратора, ацетон или специальный обезжириватель на безворсовую ветошь и протрите до полного удаления масляных следов. Убедитесь, что в резьбовых отверстиях и каналах вентиляции картера не осталось абразивных частиц.

Критические этапы очистки

- Контроль состояния плоскостей: Проверьте прилегающие поверхности на отсутствие деформаций линейкой или щупом. Допустимый зазор – не более 0,1 мм по всей длине

- Обработка труднодоступных зон: Для удаления загрязнений из пазов и каналов используйте:

- Мягкую латунную щетку

- Зубочистки для углов

- Сжатый воздух для продувки

| Материал поверхности | Допустимые средства очистки | Запрещенные инструменты |

|---|---|---|

| Алюминиевый сплав | Пластиковые скребки, деревянные шпатели | Стальные щетки, ножи |

| Чугун | Латунные щетки, скребки | Абразивные диски, крупная наждачная бумага |

Перед установкой новой прокладки обязательно протрите поверхности сухой салфеткой. Малейшие частицы мусора или масляные пятна нарушают герметичность соединения, что приводит к утечкам в районе свечных колодцев или по периметру крышки.

Обезжиривание привалочных плоскостей спиртовым очистителем

После удаления старой прокладки и очистки поверхностей от крупных загрязнений приступают к тщательному обезжириванию привалочных плоскостей на клапанной крышке и головке блока цилиндров. Любые остатки масла, грязи или следы старого герметика нарушат герметичность новой прокладки.

Используйте специализированный спиртовой очиститель или изопропиловый спирт высокой концентрации (не менее 90%). Нанесите средство на чистую безворсовую ветошь или салфетку – прямой распыл на детали двигателя нежелателен из-за риска попадания жидкости в масляные каналы.

Последовательно обработайте обе поверхности:

- Протрите плоскость на головке блока цилиндров, уделяя внимание области вокруг отверстий болтов и маслоотражательным канавкам.

- Очистите посадочный паз и фланец клапанной крышки, удаляя загрязнения из всех углублений.

- Повторите протирку чистой сухой частью ветоши для удаления остатков очистителя и растворённых загрязнений.

Ключевые требования:

- Не применяйте ацетон, бензин или универсальные растворители – они могут повредить алюминиевые сплавы или оставить маслянистую плёнку.

- Дождитесь полного испарения спирта (1-2 минуты) перед установкой новой прокладки – поверхность должна стать абсолютно матовой и сухой.

- Избегайте касания обезжиренных поверхностей пальцами – кожный жир снижает адгезию.

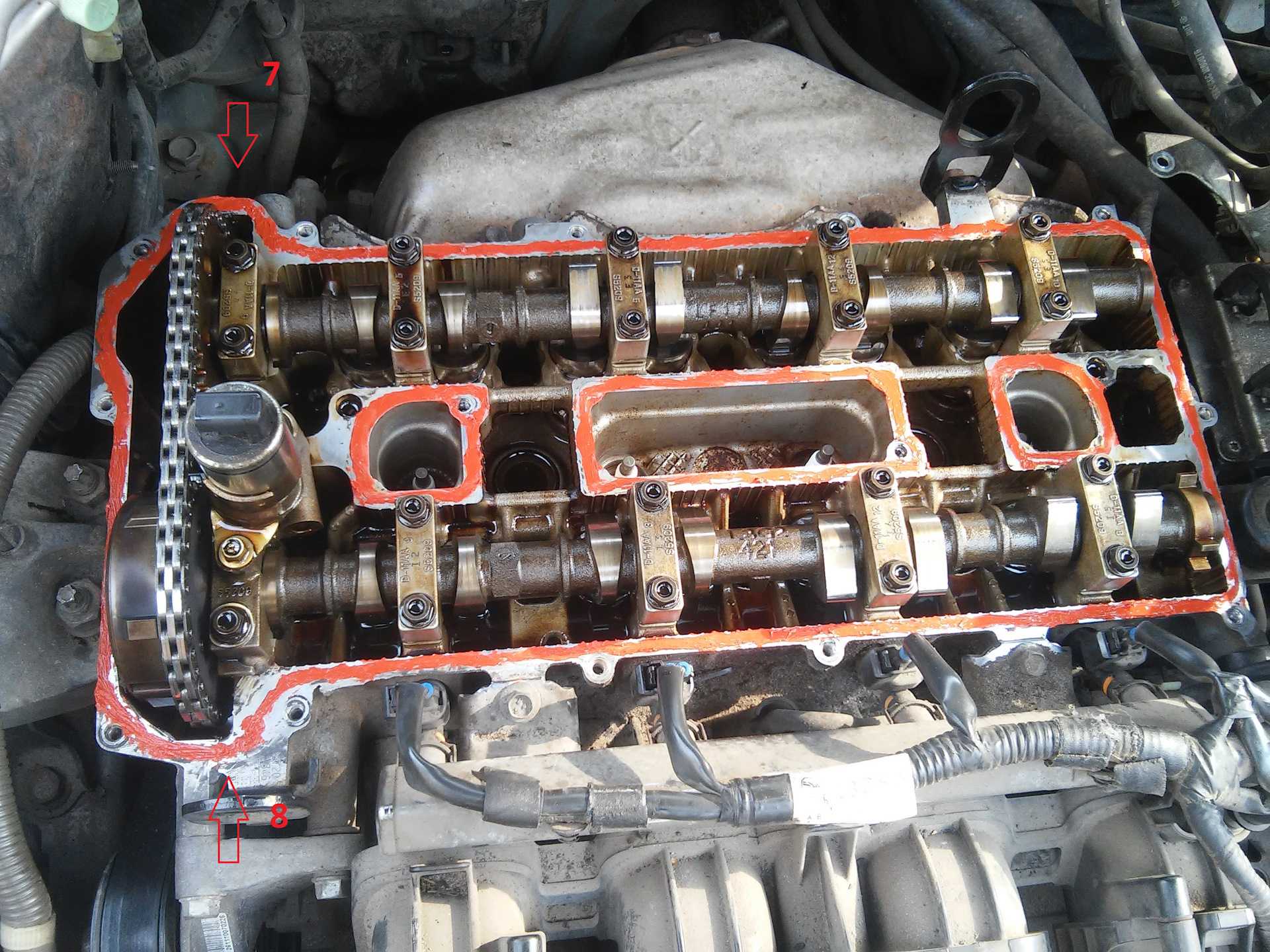

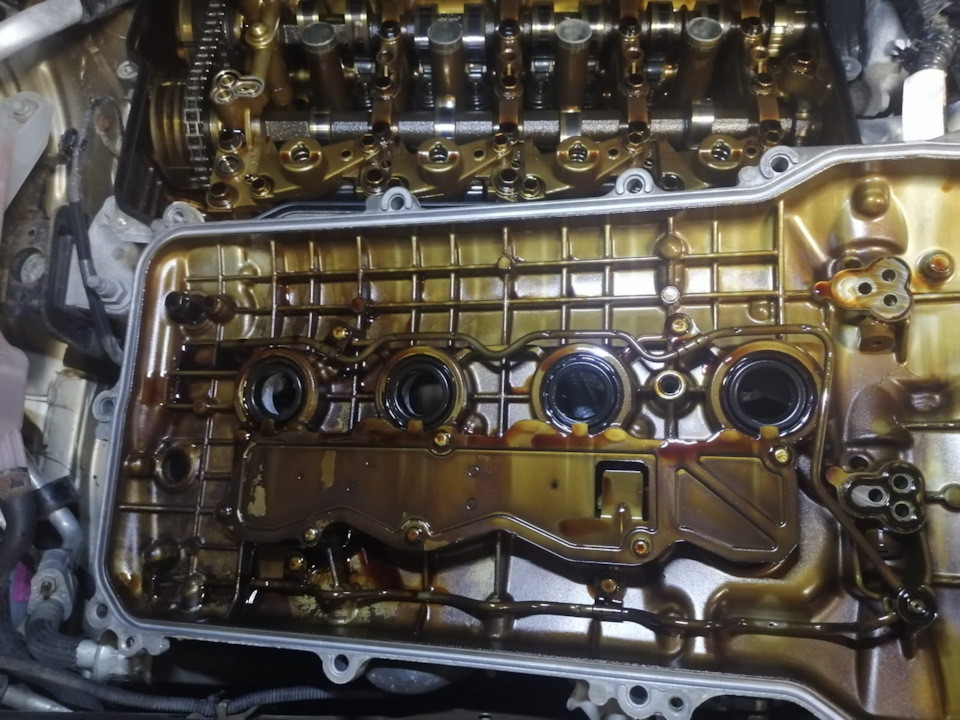

Оценка состояния клапанного механизма при открытой крышке

При открытой клапанной крышке проводится визуальный осмотр распределительного вала, коромысел, гидрокомпенсаторов и пружин клапанов. Проверяется наличие механических повреждений (трещины, сколы, задиры), равномерность износа кулачков распредвала и рабочих поверхностей коромысел. Особое внимание уделяется целостности масляных каналов и отсутствию закупорок в системе смазки.

Оценивается уровень загрязнения внутренних полостей: толстый слой шлама или лаковых отложений указывает на проблемы с маслом или интервалами обслуживания. Проверяется состояние масляного щупа и внутренних стенок ГБЦ – металлическая стружка или блестящие частицы в масле сигнализируют об активном износе деталей. Контролируется наличие течей масла через сальники или уплотнения распредвала.

Ключевые параметры проверки

- Зазоры клапанов: Замеряется щупом при положении кулачка распредвала тыльной стороной к коромыслу. Некорректные зазоры вызывают стук и снижение мощности.

- Гидрокомпенсаторы: На холодном двигателе проверяется отсутствие просадок и равномерный зазор между компенсатором и кулачком распредвала.

- Состояние масла: Консистенция и цвет остатков на деталях. Молочный оттенок свидетельствует о попадании антифриза.

| Дефект | Последствия | Рекомендуемые действия |

|---|---|---|

| Задиры на кулачках распредвала | Ускоренный износ, шум, снижение эффективности ГРМ | Замена распредвала, проверка системы смазки |

| Залегание колец гидрокомпенсаторов | Стук на прогретом двигателе, неравномерная работа | Чистка или замена гидрокомпенсаторов |

| Эрозия посадочных мест пружин | Потеря герметичности клапанов, прогар | Шлифовка седел, замена направляющих втулок |

Важно: При обнаружении металлической стружки обязательна промывка масляной системы и замена фильтра. Проворачивание коленвала вручную помогает выявить биение или заклинивание механизма. Все замеры производятся на холодном двигателе согласно спецификациям производителя.

Проверка новой прокладки на совместимость с моделью двигателя

Сверьте каталожный номер новой детали с рекомендациями производителя автомобиля или двигателя. Убедитесь, что упаковка содержит маркировку, соответствующую модели, году выпуска и объему силового агрегата вашего транспортного средства.

Визуально сравните геометрию новой прокладки со снятым оригиналом. Особое внимание уделите контуру, расположению монтажных отверстий, форме выступов и каналов для подачи масла. Любые отклонения в размерах или конструкции недопустимы.

Критерии контроля

Обязательные параметры для сопоставления:

- Точное совпадение внешнего периметра – края должны идеально повторять контур клапанной крышки

- Идентичность отверстий – под крепежные болты, свечные колодцы и вентиляционные патрубки

- Толщина материала – измерьте микрометром в нескольких точках для исключения деформации при затяжке

| Параметр | Новая прокладка | Требования |

|---|---|---|

| Термостойкость | Указана на упаковке (°C) | Соответствие рабочей температуре двигателя |

| Материал | Резина/силикон/композит | Рекомендации производителя ТС |

| Артикул OEM | Выбит на детали | Полное совпадение с каталогом |

Важно: При отсутствии оригинала для сравнения используйте техническую документацию. Проверьте эластичность материала – качественная прокладка должна восстанавливать форму после сжатия без трещин или остаточной деформации.

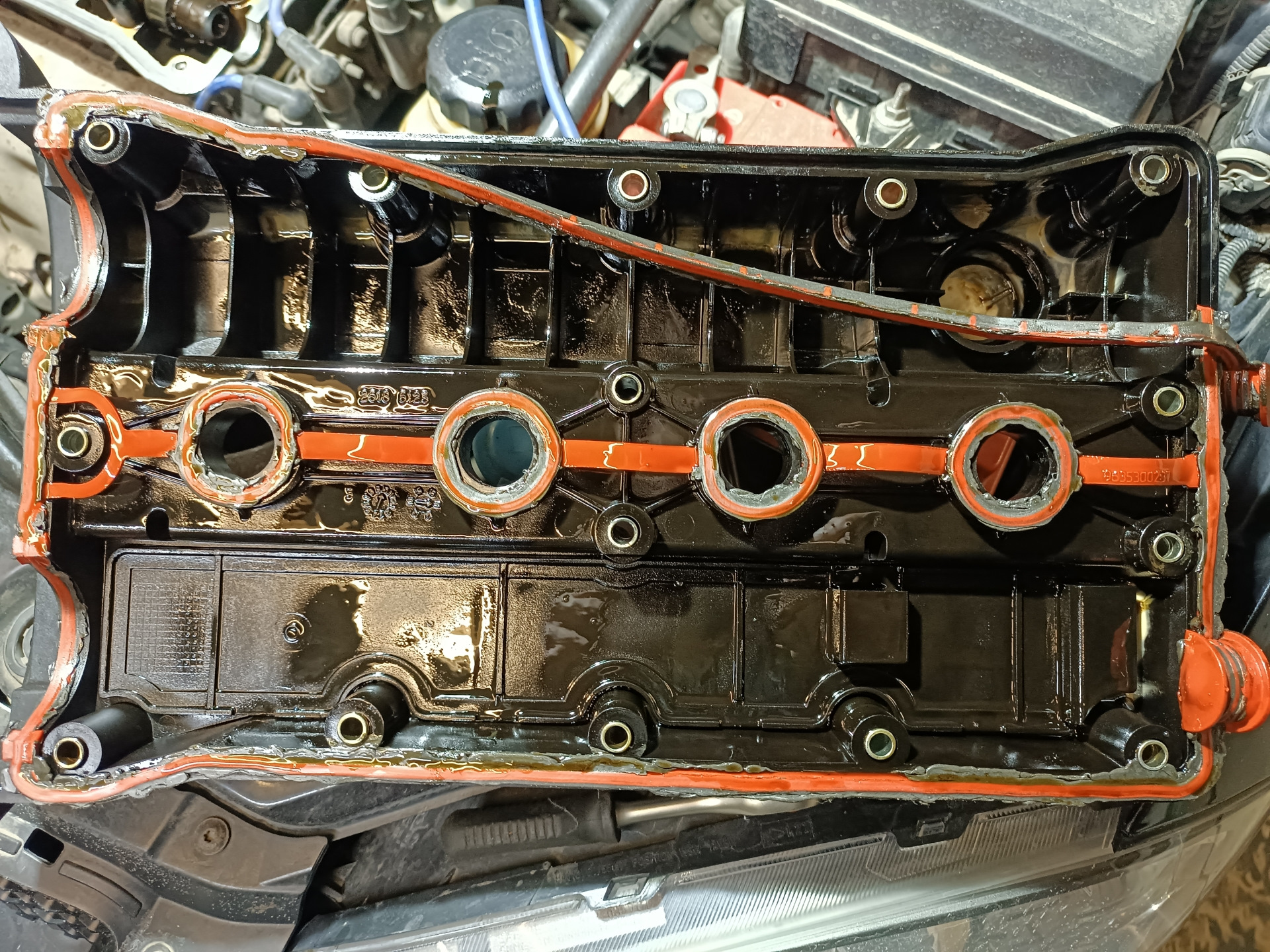

Нанесение герметика в угловые стыки

В местах прилегания полуколец распредвалов к головке блока цилиндров необходимо нанести герметик. Угловые стыки являются критичными зонами потенциальных протечек масла из-за сложной геометрии поверхности.

Тонкий слой герметика наносится исключительно на указанные в мануале участки перед установкой новой прокладки. Категорически запрещено покрывать герметиком всю посадочную канавку или резиновую прокладку – это нарушит равномерность прижима.

Технология нанесения:

- Очистите обезжиривателем зоны стыков распредвальных постелей

- Нанесите силиконовый герметик (типа RTV) непрерывной нитью диаметром 1-2 мм

- Не допускайте разрывов слоя и избыточного выдавливания материала

- Используйте только термостойкие составы, рекомендованные производителем

Последствия нарушений:

| Ошибка | Результат |

| Избыток герметика | Закупорка масляных каналов, падение давления |

| Попадание на уплотнитель | Деформация прокладки при затяжке |

| Неочищенные поверхности | Снижение адгезии, преждевременное отслоение |

Установка новой прокладки в паз клапанной крышки

Тщательно очистите посадочный паз клапанной крышки от остатков старой прокладки, масла и грязи. Используйте пластиковый скребок и обезжириватель, избегая царапин на алюминиевых поверхностях. Проверьте целостность паза – сколы или деформации требуют ремонта перед установкой.

Аккуратно разместите новую прокладку в паз по всей длине, соблюдая ориентацию (при наличии асимметричных выступов или меток). Убедитесь, что резиновые элементы легли без перекручиваний и равномерно по глубине канавки. Особое внимание уделите углам и зонам вокруг болтовых отверстий.

Ключевые этапы монтажа

- Проверка посадки: Прокладка должна фиксироваться в пазу без применения силы – выступающие части резины должны равномерно контактировать с привалочной плоскостью ГБЦ.

- Нанесение герметика: Тонким слоем нанесите термостойкий силиконовый герметик только в местах стыков угловых элементов (если указано производителем). Избегайте излишков.

- Установка крышки: Опустите крышку строго вертикально, не смещая прокладку. Совместите крепежные отверстия с шпильками ГБЦ.

| Тип крепежа | Момент затяжки | Порядок затяжки |

|---|---|---|

| Болты M6 | 8-10 Н·м | От центра к краям крест-накрест |

| Гайки (шпильки) | 6-8 Н·м | Диагональная последовательность |

Затяните крепеж в несколько этапов согласно схеме производителя, используя динамометрический ключ. Через 10-15 минут после первого запуска двигателя повторно проверьте момент затяжки на остывшем моторе.

Правильное позиционирование крышки на головке блока

После очистки посадочных поверхностей и укладки новой прокладки, аккуратно установите клапанную крышку на головку блока цилиндров. Совместите монтажные отверстия крышки с резьбовыми гнёздами ГБЦ, контролируя равномерное прилегание по всему периметру. Избегайте смещений, которые могут повредить уплотнитель.

Перед фиксацией убедитесь, что прокладка сохранила правильное положение в канавках и не имеет перегибов. Особое внимание уделите углам и зонам вокруг кулачковых датчиков или маслозаливной горловины, где чаще возникают перекосы. Проведите визуальный контроль зазора по всему контуру.

Критические этапы монтажа

- Первичная фиксация: Вставьте все крепёжные болты/гайки и наживите их вручную до соприкосновения шайб с поверхностью

- Последовательность затяжки: Используйте схему крест-накрест (диагональную), начиная от центра к краям:

- Для 4-болтовых крышек: 1-3-2-4

- Для 6-болтовых: 1-4-2-5-3-6

- Момент затяжки: Применяйте динамометрический ключ с усилием, указанным производителем (обычно 8-12 Н·м)

После установки проверьте отсутствие зазоров под линейку. Убедитесь, что прокладка не выступает во внутреннюю полость или наружу. При использовании герметика дождитесь его полимеризации перед запуском двигателя согласно инструкции средства.

Соблюдение порядка и момента затяжки болтов крепления

Равномерная затяжка болтов по заданной схеме предотвращает деформацию клапанной крышки и обеспечивает равномерное прилегание прокладки по всему периметру. Нарушение последовательности приводит к перекосу, образованию зазоров и последующим протечкам масла.

Используйте динамометрический ключ для точного контроля усилия. Затяжку выполняют минимум в два этапа: сначала черновое выравнивание с минимальным моментом, затем финишное дотягивание до норматива производителя. Каждый этап требует соблюдения схемы.

Порядок действий

- Установите крышку на место, наживите все болты вручную до соприкосновения с поверхностью

- Примените схему затяжки крест-накрест (на примере 8-болтовой крышки):

Проход Номера болтов 1 (предварительный) 1–5–3–7 2 (предварительный) 2–6–4–8 3 (финишный) 1–5–3–7–2–6–4–8 - На первом проходе приложите 30% момента от нормы, на втором – 60%, на финишном – 100%

Момент затяжки указывается производителем (обычно 8–12 Н·м для алюминиевых крышек, 10–15 Н·м для чугунных). Превышение нормы вызывает:

- Деформацию посадочной плоскости

- Срыв резьбы в ГБЦ

- Выдавливание прокладки

Обратная сборка воздушной системы и навесных элементов

Установите корпус воздушного фильтра на штатное место, совместив монтажные отверстия с проушинами на двигателе. Затяните крепежные болты или защёлкните фиксаторы (в зависимости от конструкции) с усилием, указанным в спецификации производителя, избегая перекоса корпуса.

Подсоедините воздуховод к дроссельному узлу, плотно зафиксировав его хомутом. Проверьте целостность и правильность подключения всех вакуумных шлангов, патрубков системы вентиляции картера (PCV) и датчиков массового расхода воздуха (MAF) или абсолютного давления (MAP), если они демонтировались. Убедитесь в отсутствии перегибов или заломов шлангов.

Порядок монтажа компонентов

- Установите катушки зажигания или высоковольтные провода на свечи, защелкнув разъёмы.

- Наденьте кожух защиты жгута проводов (при наличии), закрепив его винтами или клипсами.

- Подсоедините разъёмы датчиков положения распредвала (CMP), детонации, температуры охлаждающей жидкости (ECT) и других снятых элементов.

- Верните на место кронштейны навесного оборудования (генератора, компрессора кондиционера, насоса ГУР), затяните болты динамометрическим ключом.

- Наденьте приводные ремни на шкивы согласно схеме нанесенной в моторном отсеке, отрегулируйте натяжение.

- Залейте моторное масло до требуемого уровня (при необходимости доливки после слива).

Подключите клемму "минус" аккумуляторной батареи. Запустите двигатель и внимательно прослушайте его работу на всех режимах. Проверьте узлы на отсутствие посторонних шумов, вибраций и утечек технических жидкостей или воздуха.

| Контрольная точка | Действие |

|---|---|

| Стык воздуховода | Убедиться в плотности прилегания |

| Вакуумные шланги | Проверить отсутствие подсоса воздуха |

| Прокладка клапанной крышки | Осмотреть периметр на предмет выступившего масла |

| Электрические разъёмы | Подтвердить надёжность фиксации |

Подключение клемм аккумуляторной батареи

Перед установкой клемм тщательно очистите выводы аккумулятора и внутренние поверхности клемм от окислов металлической щеткой или специальной пастой. Убедитесь в отсутствии следов коррозии и надежном контакте поверхностей.

При подключении соблюдайте строгую последовательность действий во избежание короткого замыкания. Никогда не допускайте одновременного касания инструментом обеих клемм или контакта плюсового провода с кузовом автомобиля.

- Наденьте плюсовую клемму (+) на соответствующий вывод АКБ и равномерно затяните крепежную гайку

- Установите минусовую клемму (-) на отрицательный вывод и зафиксируйте аналогичным образом

- Проверьте надежность крепления: клеммы не должны смещаться при попытке поворота рукой

После подключения нанесите тонкий слой технического вазелина или специальной смазки для клемм на внешнюю часть соединений. Это предотвратит окисление контактов и продлит срок службы соединения.

Проверка работы двигателя на холостом ходу

После установки новой прокладки и сборки узла запустите двигатель. Дайте ему поработать 5–10 минут для прогрева до рабочей температуры (80–90°C). Контролируйте показания датчика температуры охлаждающей жидкости на приборной панели.

Внимательно осмотрите периметр клапанной крышки на предмет масляных подтёков. Используйте фонарь для проверки труднодоступных мест возле свечных колодцев, шкивов ГРМ и впускного коллектора. Убедитесь в отсутствии характерного запаха горящего масла или дыма от соприкосновения с выпускным коллектором.

Контрольные параметры холостого хода

Оцените стабильность работы по следующим критериям:

- Частота вращения: Должна составлять 600–900 об/мин (точное значение уточняйте в руководстве к авто).

- Равномерность звука: Отсутствие подёргиваний, плавающих оборотов или вибраций руля.

- Давление масла: Контрольная лампа на приборной панели должна гаснуть через 1–2 секунды после запуска.

При выявлении отклонений выполните дополнительную диагностику:

- Проверьте надёжность затяжки всех болтов клапанной крышки (соблюдая момент, указанный производителем).

- Исключите подсос воздуха через повреждённые вакуумные шланги или уплотнения форсунок.

- Убедитесь в правильности подключения разъёмов катушек зажигания и датчиков.

Важно: Если масляные потёки обнаружены после пробной поездки – немедленно заглушите двигатель. Демонтируйте крышку, очистите посадочную поверхность и повторите установку прокладки, уделяя внимание равномерности прилегания.

Контроль отсутствия течи масла после прогрева двигателя

После запуска двигателя прогрейте его до рабочей температуры (90-95°C), поддерживая обороты в диапазоне 1500-2000 об/мин в течение 5-7 минут. Это обеспечит расширение металлических элементов и создание рабочего давления в системе смазки, имитируя штатные условия эксплуатации.

Заглушите мотор и немедленно проведите первичный визуальный осмотр периметра клапанной крышки с помощью фонаря. Уделите особое внимание зонам прилегания прокладки возле углов и крепежных болтов – именно там чаще всего проявляются микроподтеки при нарушении технологии монтажа.

Алгоритм проверки на горячем двигателе

- Протрите ветошью все наружные поверхности вокруг клапанной крышки для устранения старых масляных следов

- Запустите двигатель повторно и прогрейте до 70-80°C

- Проверьте герметичность под нагрузкой: попросите помощника кратковременно повысить обороты до 3000 об/мин

- Исследуйте критичные точки:

- Стыки ГБЦ и крышки в районе распредвалов

- Зоны установки резиновых заглушек

- Поверхности под катушками зажигания

| Признак проблемы | Действие |

|---|---|

| Масляные капли в зоне болтов | Дождитесь остывания и выполните дотяжку крепежа динамометрическим ключом |

| Растущее масляное пятно на стыках | Требуется повторная разборка с проверкой целостности прокладки |

| Запотевание без образования капель | Контролируйте состояние после 100-150 км пробега |

После финальной проверки на горячем двигателе выполните контрольный осмотр через 15-20 минут после остановки мотора. Отсутствие новых масляных следов на очищенных поверхностях подтверждает успешность замены прокладки клапанной крышки.

Повторная подтяжка креплений после пробной поездки

После пробной поездки двигатель необходимо полностью остудить до комнатной температуры. Нагревание и последующее охлаждение металлических элементов вызывает естественную усадку, что приводит к ослаблению первоначального усилия затяжки болтов или гаек клапанной крышки.

Повторно затяните все крепления клапанной крышки в строго определённой последовательности – обычно от центра к краям крест-накрест. Используйте только динамометрический ключ, установленный на значение момента, указанное производителем для конкретной модели двигателя. Никогда не применяйте избыточное усилие.

Ключевые этапы процедуры

- Очистите область вокруг креплений от пыли и масла сухой ветошью.

- Затягивайте болты/гайки поэтапно:

- Первый проход – 50% от номинального момента

- Второй проход – 100% номинального момента

- Соблюдайте схему затяжки, рекомендованную производителем (например, для рядного 4-цилиндрового двигателя: центр → левый верх → правый низ → правый верх → левый низ).

После завершения подтяжки повторно проверьте отсутствие зазоров между крышкой и ГБЦ, а также чистоту привалочных поверхностей. Убедитесь, что резиновая прокладка не сместилась и не деформировалась в процессе работы. Визуально осмотрите периметр на предмет выступившего масла через 10-15 минут после запуска двигателя.

Список источников

Информация о процедуре замены прокладки клапанной крышки была систематизирована на основе анализа специализированных технических материалов. Критически важные аспекты, включая спецификации моментов затяжки и типовые ошибки, верифицировались по нескольким авторитетным каналам.

Основное внимание уделялось источникам с актуальными инженерными данными и практическими рекомендациями от производителей. При отборе приоритет отдавался материалам, детализирующим особенности работы с различными типами двигателей и уплотнителей.

Ключевые информационные ресурсы

- Официальные сервисные руководства производителей автомобилей (Mercedes-Benz WIS, Toyota TIS, GM Service Information)

- Специализированные пособия по двигателестроению издательств SAE International и Bentley Publishers

- Видеоинструкции аккредитованных автомеханических школ (Германия, США, Япония)

- Технические бюллетени производителей прокладочных материалов (Elring, Victor Reinz, Corteco)

- Отраслевые исследования по деформационным свойствам резинотехнических изделий

- Протоколы сервисных работ дилерских центров Volkswagen Group и Stellantis