Замена прокладки выпускного коллектора - инструкция, устройство и схема

Статья обновлена: 01.03.2026

Прокладка выпускного коллектора – критически важный элемент герметизации стыка между двигателем и выхлопной системой. Её повреждение приводит к утечке отработанных газов, падению мощности двигателя и характерному шуму при работе.

Экстремальные температурные нагрузки и постоянные вибрации неизбежно вызывают деградацию уплотнителя. Прогорание или разрыв материала требуют немедленного ремонта для предотвращения более серьёзных поломок.

Процесс замены включает демонтаж коллектора, очистку привалочных плоскостей и установку новой прокладки с соблюдением момента затяжки крепежа. Качественное выполнение работ требует понимания конструкции узла и особенностей монтажа.

Типичные признаки износа или прогорания прокладки

Нарушение герметичности соединения выпускного коллектора с головкой блока цилиндров из-за повреждения прокладки проявляется специфическими симптомами.

Своевременное выявление этих признаков предотвращает развитие сопутствующих неисправностей и дорогостоящий ремонт.

Характерные симптомы

| Признак | Проявление |

|---|---|

| Характерный звук | Шипение или свист в области выпускного коллектора, усиливающийся при нажатии на педаль газа |

| Потеря мощности | Двигатель не развивает полную мощность, ухудшается динамика разгона |

| Неустойчивый холостой ход | Двигатель работает с перебоями, возможны вибрации и троение |

| Запах выхлопных газов | Появление запаха отработавших газов в салоне автомобиля или под капотом |

| Визуальные признаки | Следы копоти вокруг соединения выпускного коллектора с головкой блока цилиндров |

| Перегрев двигателя | Повышение температуры двигателя, особенно в зоне выпускного коллектора |

| Изменение цвета выхлопных газов | Появление белого или черного дыма из выхлопной трубы |

Инструменты для самостоятельной замены: базовый набор

Качественный ремонт требует правильного оснащения. Замена прокладки выпускного коллектора относится к работам средней сложности из-за труднодоступного расположения узла, высоких температур эксплуатации и вероятности прикипания крепежа.

Недостаток нужных инструментов или использование неподходящих может привести к срыву граней болтов, повреждению резьбовых отверстий в ГБЦ, поломке ключей и серьезному увеличению времени и сложности ремонта. Поэтому подготовка набора – критически важный этап.

Необходимый минимум

Для выполнения работы потребуется следующий базовый комплект:

- Набор рожковых и накидных ключей: Размеры зависят от модели авто (часто 10, 11, 12, 13, 14, 15, 17 мм), но накидные предпочтительнее для сохранения граней.

- Трещоточная рукоятка (трещетка): Желательно длинная, для увеличения рычага и работы в стесненных условиях.

- Набор головок: Размеры, соответствующие ключам (обычно метрические). Обязательны удлинители разной длины и карданные шарниры для доступа к сложно расположенным гайкам/болтам.

- Вороток: Для первоначального "срыва" сильно прикипевших гаек или для финальной затяжки с усилием.

- Отвертки: Плоская и крестовая (возможно, потребуются для крепления теплозащитных экранов или кронштейнов).

- Молоток: Средний (600-800 г), желательно с бойком из мягкого металла или резины.

- Монтажная лопатка или широкий плоский инструмент: Для аккуратного поддевания коллектора после откручивания крепежа.

- Щетка по металлу: Для очистки привалочных плоскостей ГБЦ и коллектора от остатков старой прокладки и нагара.

- Проникающая смазка (WD-40, Liquid Wrench и аналоги): Обязательно для обработки крепежа за несколько часов до начала работы.

- Чистая ветошь.

Рекомендуемые и специальные инструменты

Для повышения качества, скорости и безопасности ремонта крайне желательно добавить:

- Динамический ключ (вороток с удлинителем-трубой): Незаменим для безопасного "срыва" прикипевших гаек без слома ключа или болта.

- Торцевой ключ с ограничителем момента (моментный ключ): Крайне важен! Затяжка крепежа выпускного коллектора требует строгого соблюдения момента, указанного производителем авто. Недо- или перетяжка ведет к утечкам или повреждению.

- Набор свечных головок: Если коллектор мешает доступу к свечам зажигания, их придется выкрутить.

- Съемник сломанных шпилек/болтов: На случай, если крепеж все же сломается (вероятность при работе с выхлопной системой высока).

- Скребок (пластиковый или деревянный): Для деликатной очистки привалочных плоскостей без риска их поцарапать.

- Пылесос: Для удаления абразивной пыли после зачистки плоскостей.

Типичные размеры крепежа выпускного коллектора:

| Тип крепежа | Распространенные размеры под ключ (мм) |

|---|---|

| Болты/Гайки коллектора к ГБЦ | 10, 11, 12, 13, 14, 15, 17 |

| Гайки крепления приемной трубы | 13, 14, 15, 17 |

| Болты кронштейнов/теплозащиты | 10, 13 |

Специальные приспособления для демонтажа прикипевших болтов

Приржавевшие или прикипевшие болты выпускного коллектора требуют применения специализированного инструмента, исключающего срыв граней и повреждение крепежа. Стандартные ключи часто неэффективны из-за деформации головок и высокого крутящего момента коррозионного "схватывания" резьбы.

Ключевыми факторами при выборе приспособлений являются передача максимального усилия без люфта, сохранение геометрии головки болта и возможность работы в стесненных условиях моторного отсека. Неправильный подбор инструмента ведет к увеличению времени ремонта и риску повреждения коллектора.

Основные типы инструментов

- Торцевые ключи-трещотки с усилителем: Оснащаются сменными головками Impact (усиленными) и адаптерами для пневмоинструмента. Шестигранный профиль минимизирует риск скругления граней.

- Экстракторы винтовые: Конусовидная левосторонняя спираль вбивается в подготовленное отверстие в головке болта. При вращении против часовой стрелки происходит самозаклинивание и разрушение ржавчины.

- Гайколомы: Клиновые насадки, преобразующие ударное усилие в радиальное сжатие. Применяются с пневмомолотком при полностью разрушенных гранях.

| Инструмент | Принцип работы | Эффективность |

|---|---|---|

| Термоударный пистолет | Локальный нагрев болта до 600°C с импульсным кручением | Очень высокая |

| Химические растворители (WD-40, LIQUI MOLY) | Проникновение состава в резьбовое соединение | Средняя (требует времени) |

Обязательным этапом является предварительная обработка соединения проникающей смазкой за 10-12 часов до работ. При использовании ударных методов критично контролировать направление нагрузки, чтобы избежать излома блока цилиндров. Для труднодоступных болтов применяют карданные шарниры и удлинители с противозаклинивающим механизмом.

Определение необходимых запчастей кроме новой прокладки

При замене прокладки выпускного коллектора критически важно подготовить сопутствующие компоненты, подверженные износу или повреждению при демонтаже. Многие крепежные элементы и уплотнения деформируются под воздействием высоких температур, что исключает их повторное использование.

Обязательно проверьте состояние термоизоляционных экранов и кронштейнов, контактирующих с коллектором – они часто требуют замены из-за прогорания. Также учитывайте риск повреждения датчиков кислорода или EGR при работе с выхлопной системой.

Ключевые компоненты для замены

- Шпильки и гайки коллектора: Из-за коррозии и температурных деформаций часто срываются при откручивании. Рекомендуется полный комплект с шайбами.

- Прокладки теплоизоляционных щитов: Разрушаются при демонтаже защитных кожухов.

- Уплотнительные кольца датчиков (лямбда-зонд, EGR): Теряют эластичность после длительной эксплуатации.

Дополнительные расходные материалы

| Термостойкий герметик | Для обработки стыков фланцев (выдерживает до +1200°C) |

| Проникающая смазка | Для обработки резьбовых соединений перед демонтажем |

| Аэрозольный очиститель карбоновых отложений | Для подготовки посадочных поверхностей |

- Проволочные щетки для очистки фланцев ГБЦ и труб.

- Медная противозадирная смазка для новых резьбовых соединений.

- Термостойкая жидкость для снятия нагара при сильном загрязнении каналов.

Требования к материалам прокладки: термостойкость и плотность

Термостойкость – критический параметр, так как прокладка постоянно контактирует с раскалёнными выхлопными газами (600-900°C). Материал обязан сохранять структурную целостность, не допуская деформации, прогорания или растрескивания. Несоответствие температурному режиму ведёт к мгновенной потере герметичности и прорыву газов в подкапотное пространство.

Плотность материала определяет способность противодействовать экстремальному давлению выхлопных газов (до 5-7 бар) и компенсировать микродефекты привалочных плоскостей. Недостаточная плотность провоцирует утечки, нарушающие работу кислородных датчиков, снижающие эффективность катализатора и повышающие токсичность выхлопа. Равномерное уплотнение по всей поверхности исключает локальные перегревы.

Ключевые характеристики материалов

| Параметр | Требования | Последствия нарушения |

|---|---|---|

| Термостойкость | Стабильность при 1000°C+ (с запасом), минимальный коэффициент теплового расширения | Прогорание прокладки, деформация коллектора, повреждение ГБЦ |

| Плотность | Отсутствие пористости, однородная структура, устойчивость к циклическим нагрузкам | Утечки выхлопных газов, подсос воздуха, ошибки ECU, коррозия крепежа |

Современные решения сочетают слои мягкого металла (алюминий, медь) для заполнения неровностей и жаропрочной основы (сталь, композиты с керамикой). Многослойные металлокомпозитные прокладки обеспечивают:

- Автоматическую компенсацию тепловых деформаций

- Повышенное сопротивление усталостным нагрузкам

- Снижение риска перетяжки болтов при монтаже

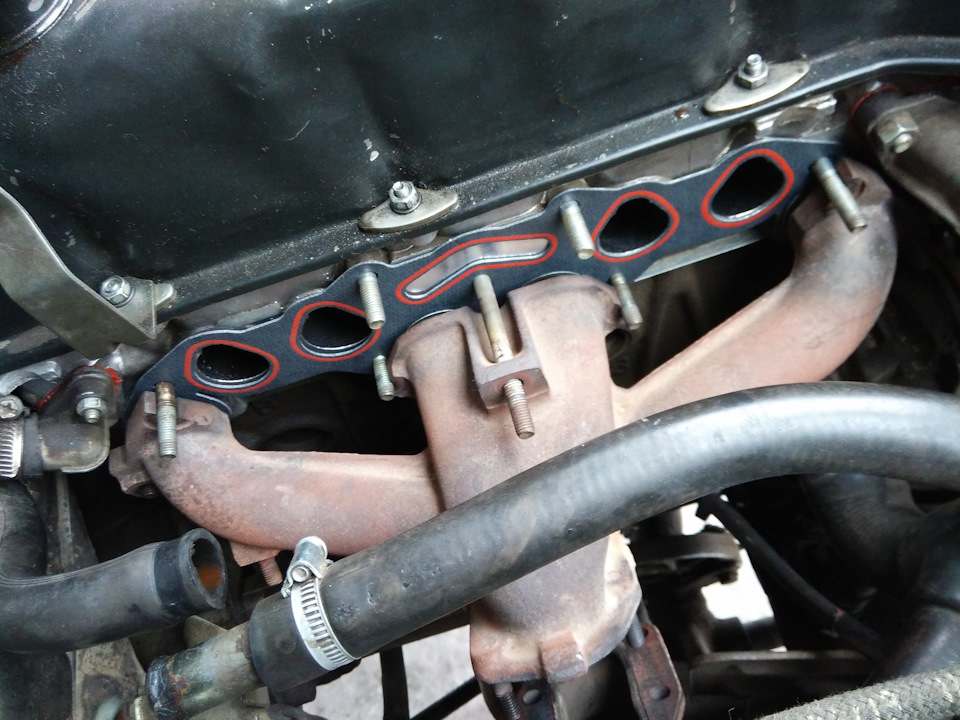

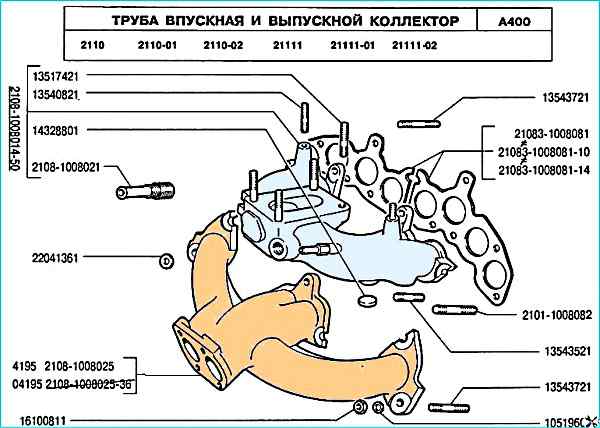

Схема выпускного тракта: понимание взаимосвязи компонентов

Выпускной тракт представляет собой последовательную цепь компонентов, отводящих отработавшие газы от цилиндров двигателя в атмосферу. Его схематичное устройство начинается с выпускного коллектора, жестко соединенного с ГБЦ, и завершается выхлопной трубой. Каждый элемент выполняет строго определенную функцию, а их герметичное соединение критично для эффективной работы всей системы.

Нарушение целостности любого участка (особенно на стыках) приводит к утечкам горячих газов, падению мощности, повышению шума и токсичности выбросов. Прокладка коллектора, расположенная в точке его прилегания к головке блока, является наиболее уязвимым звеном из-за экстремальных температурных нагрузок и вибраций, непосредственно влияя на герметичность начального участка тракта.

Ключевые компоненты и их взаимодействие

Основные элементы выпускной системы и их взаимосвязи:

- Выпускной коллектор: Принимает газы непосредственно из выпускных каналов ГБЦ. Соединяется с головкой блока через прокладку, обеспечивая первичный отвод и завихрение потоков.

- Приемная труба (штаны/паук): Объединяет каналы коллектора в единый поток. Герметично крепится к фланцу коллектора через болтовое соединение (иногда с уплотнительным кольцом).

- Каталитический нейтрализатор: Очищает газы от вредных веществ. Устанавливается сразу после коллектора/приемной трубы, фиксируясь фланцевым соединением или хомутовым стягом.

- Гофра (виброкомпенсатор): Поглощает вибрации двигателя, защищая жесткие элементы тракта. Располагается после катализатора, соединяется фланцами или сваркой/зажимными хомутами.

- Резонатор и глушитель: Снижают уровень шума. Соединяются между собой и с гофрой при помощи труб и зажимных хомутов, образуя среднюю и конечную секции системы.

- Выхлопная труба: Завершает тракт, отводя газы назад от кузова. Крепится к глушителю сваркой или фланцем, выводится через эластичные подвесы.

Критические точки герметизации:

| Стык компонентов | Тип соединения | Роль прокладки/уплотнения |

|---|---|---|

| Коллектор ↔ ГБЦ | Фланцевое (болты/шпильки) | Металлокомпозитная прокладка компенсирует неровности, выдерживает температуру >800°C |

| Коллектор ↔ Приемная труба/катализатор | Фланец или V-band хомут | Металлическое уплотнительное кольцо или конусная прокладка |

| Трубы ↔ Гофра/глушитель | Телескопическое (с зажимными хомутами) | Наружная герметизация хомутом, внутренний зазор компенсируется терморасширением |

Повреждение прокладки коллектора нарушает герметичность в самом начале тракта, вызывая подсос воздуха в место утечки. Это дестабилизирует работу кислородных датчиков (лямбда-зондов), расположенных до и после катализатора, приводя к сбоям в топливной коррекции и некорректным показаниям по выхлопу.

Риски повреждения смежных систем при ремонте

При демонтаже выпускного коллектора существует высокая вероятность механического воздействия на близлежащие компоненты двигателя. Жёсткие крепёжные шпильки, проржавевшие гайки и ограниченное пространство в моторном отсеке требуют значительных усилий при откручивании, что может привести к срыву резьбы на головке блока цилиндров или поломке шпилек. Неправильное приложение силы инструментом часто становится причиной повреждения соседних датчиков (кислородных, температуры), топливных форсунок или проводки.

Отсоединение выхлопной трубы от коллектора сопряжено с риском деформации или трещин в участках системы выпуска, особенно при коррозии фланцев или закисании болтов. Одновременно велика опасность обрыва вакуумных шлангов, трубок адсорбера или охлаждающих патрубков из-за их естественного старения и близкого расположения к зоне работ. Неконтролируемое смещение тяжёлого коллектора при демонтаже грозит разрушением керамических элементов катализатора или повреждением теплоизоляционных экранов.

Критичные узлы, требующие особого внимания

- Электрические компоненты: Риск замыкания при контакте с металлическими инструментами, обрыв проводов датчиков положения распредвала, детонации, лямбда-зондов.

- Топливная система: Возможность сдвига топливной рампы с последующей разгерметизацией, повреждение регулятора давления или магистралей.

- Система охлаждения: Перетирание патрубков термостата/помпы при неаккуратном перемещении коллектора, деформация алюминиевых штуцеров.

| Тип повреждения | Последствия | Меры профилактики |

|---|---|---|

| Срыв резьбы ГБЦ | Необходимость восстановления резьбы, риск замены головки | Прогрев крепежа проникающей смазкой, использование динамометрического ключа |

| Пробой прокладки ГБЦ | Перегрев двигателя, смешивание антифриза с маслом | Очистка привалочных плоскостей перед установкой, контроль момента затяжки |

| Замыкание проводки | Отказ датчиков, выход из строя ЭБУ | Снятие клемм АКБ, изоляция разъёмов в зоне работ |

При установке нового коллектора крайне важно избежать перекоса, так как неравномерная затяжка болтов создаёт напряжения в материале ГБЦ. Пренебрежение очисткой посадочных поверхностей от остатков старой прокладки ведёт к нарушению герметичности и прогару. Неправильная последовательность затяжки крепежа (особенно на алюминиевых головках) провоцирует коробление фланца коллектора или микротрещины в ГБЦ.

- Отсоедините разъёмы всех датчиков в радиусе 30 см от коллектора.

- Защитите топливные магистрали и патрубки термостойким материалом.

- Используйте удлинители для инструмента с карданным шарниром для работы в труднодоступных местах без перекоса.

- Контролируйте усилие затяжки динамометрическим ключом строго по схеме производителя.

Условия безопасности работ: рабочая температура двигателя

Работы по замене прокладки выпускного коллектора категорически запрещено проводить на прогретом двигателе. Температурное расширение металлических компонентов создает критическое напряжение в крепежных элементах, а контакт с нагретыми поверхностями (выпускной коллектор, патрубки, головка блока цилиндров) приводит к тяжелым термическим ожогам.

Перед началом демонтажа двигатель должен полностью остыть до окружающей температуры (20-25°C). Для ускорения процесса охлаждения запрещено использовать принудительное обдувание вентиляторами или водой – это провоцирует деформацию деталей и неравномерное остывание. Контроль температуры осуществляется тактильно (рука свободно удерживается на клапанной крышке 10 секунд) или пирометром.

Обязательные этапы подготовки

- Выдержка времени: Минимальный интервал после остановки мотора – 3-4 часа (зависит от наружной температуры).

- Сброс давления в системах: Открыть крышку расширительного бачка охлаждающей жидкости для предотвращения выброса антифриза.

- Отсоединение аккумулятора: Снять минусовую клемму для исключения короткого замыкания.

| Состояние двигателя | Риски при несоблюдении |

|---|---|

| Температура выше 50°C | Ожоги 2-3 степени, повреждение резьбовых соединений |

| Частичное остывание | Деформация коллектора, трещины в ГБЦ, утечка выхлопных газов |

Важно: При работе с узлами, расположенными рядом с катализатором или турбиной, время ожидания увеличивается до 5-6 часов – эти элементы сохраняют тепло значительно дольше. Всегда используйте термостойкие перчатки даже при работе с "холодным" мотором.

Рекомендуемый порядок отключения аккумулятора

Отключение аккумулятора – обязательный этап перед демонтажем выпускного коллектора. Это исключает риск короткого замыкания при случайном контакте инструментов с клеммами или токопроводящими элементами кузова. Нарушение последовательности отключения может вызвать искрообразование и повреждение электронных блоков управления.

Все работы выполняются только при выключенном двигателе и извлечённом ключе зажигания. Подготовьте гаечный ключ на 10 мм (стандартный размер крепежа клемм) и изолирующие материалы для защиты снятых проводов. Убедитесь в отсутствии источников открытого огня рядом с аккумуляторной батареей.

Последовательность операций

- Снимите отрицательную клемму (чёрный провод, маркировка «-»):

- Ослабьте гайку крепления

- Аккуратно отведите провод в сторону от клеммы АКБ

- Изолируйте конец провода резиновым чехлом или плотной тканью

- Снимите положительную клемму (красный провод, маркировка «+»):

- Повторите процедуру ослабления и снятия

- Обязательно заизолируйте клемму во избежание контакта с кузовом

- Зафиксируйте провода:

- Закрепите отведённые кабели стяжками или верёвкой

- Убедитесь, что провода не касаются клемм и металлических деталей

При обратной установке соблюдайте противоположный порядок: сначала подключите положительную клемму с затяжкой гайки, затем отрицательную. Перед отсоединением рекомендуется записать настройки бортовых систем (магнитола, климат-контроль), так как питание будет прервано.

Подготовка рабочей зоны: защита от падения мелких деталей

Потеря мелких крепежных элементов (болтов, шпилек, шайб) или деталей коллектора в подкапотном пространстве приводит к значительным задержкам и риску повреждения узлов. Гарантированный доступ к упавшим предметам зачастую отсутствует из-за плотной компоновки моторного отсека и наличия защитных кожухов.

Обязательным этапом является организация физического барьера между зоной демонтажа коллектора и потенциальными "ловушками" внизу. Используйте плотную ветошь, уложенную в несколько слоев на все видимые щели, вентиляционные решетки радиатора, лонжероны, элементы подвески агрегатов и открытые полости блока цилиндров.

Ключевые методы предотвращения потери деталей

- Магнитные поддоны: Разместите минимум два поддона с магнитным дном – основной для крупного крепежа и мелкий непосредственно под точкой откручивания каждого болта.

- Лотки с секциями: Сортируйте снятые болты/шпильки по группам (например, по длине или месту установки) в лоток с ячейками сразу после выкручивания.

- Брезент или пленка: Расстелите под автомобилем на всю ширину моторного отсека. Выступающие края загните вверх вдоль порогов для создания "корыта".

- Изоляция ремня ГРМ (если спереди): Накройте ремень и смежные шкивы плотной картонной накладкой, зафиксированной стяжками, для защиты от попадания металлической стружки или уроненного крепежа.

| Риск | Метод защиты | Материал |

|---|---|---|

| Падение в щели двигателя/КПП | Прокладка ветоши в зазоры | Плотная х/б ветошь |

| Потеря на земле/в подкрылках | Настил на всю площадь под авто | Брезент, толстая пленка |

| Повреждение ремня ГРМ/навески | Установка защитных экранов | Картон, пластик |

| Перемешивание крепежа | Сортировка при снятии | Лоток с ячейками, магнит |

Демонтаж воздушного фильтра и патрубков на пути к коллектору

Перед началом демонтажа убедитесь, что двигатель остыл. Отсоедините клемму «минус» аккумулятора для предотвращения короткого замыкания. Очистите корпус воздушного фильтра и прилегающие патрубки от пыли ветошью – это минимизирует попадание загрязнений во впускной тракт при снятии.

Ослабьте хомуты крепления воздуховодов, используя отвертку с плоским жалом или торцевую головку (размер зависит от типа хомутов). Аккуратно снимите основной патрубок, ведущий от воздушного фильтра к дроссельному узлу, отсоединив при необходимости датчики массового расхода воздуха (ДМРВ) или температуры, если они интегрированы в конструкцию.

Порядок работ

- Демонтаж корпуса воздушного фильтра: Открутите винты/гайки крепления корпуса к кузову или раме. Извлеките фильтрующий элемент, затем снимите сам корпус, осторожно отсоединяя мелкие шланги вентиляции картера (если они подключены).

- Отсоединение дополнительных магистралей:

- Снимите патрубок рециркуляции отработавших газов (EGR), если он мешает доступу.

- Отсоедините вакуумные шланги, идущие к коллектору (пометьте их расположение маркером или фотофиксацией).

- Отключите разъемы датчиков кислорода (лямбда-зондов) или давления во впускном коллекторе.

- Освобождение пространства: Отодвиньте в сторону или снимите мешающие элементы: кронштейны жгутов проводов, крепления топливных трубок, элементы системы охлаждения. Используйте стяжки для фиксации проводов и шлангов.

Внимание: Герметичные соединения патрубков часто «прикипают». Не применяйте грубую силу – аккуратно расшатайте соединение отверткой, предварительно обработав стык проникающей смазкой (WD-40 или аналогом). Проверьте состояние резиновых уплотнений на снятых деталях – трещины или потеря эластичности требуют замены.

| Элемент | Тип крепления | Инструмент |

|---|---|---|

| Корпус воздушного фильтра | Винты/гайки, клипсы | Ключ на 10, крестовая отвертка |

| Патрубки воздуховодов | Пластиковые хомуты (пружинные/винтовые) | Плоскогубцы, отвертка |

| Вакуумные шланги | Резиновые наконечники | Рука (осторожно прокрутить) |

Отсоединение электрических разъемов датчиков кислорода

Перед демонтажем коллектора необходимо обесточить кислородные датчики (лямбда-зонды), расположенные в выпускной системе. Они подключены к электропроводке автомобиля через специальные разъемы, которые крепятся кронштейнами или фиксаторами к корпусу двигателя или кузовным элементам. Каждый датчик имеет индивидуальный разъем, исключающий неправильное подключение при сборке.

Типовое расположение включает верхний датчик перед катализатором (иногда интегрирован в коллектор) и нижний за катализатором. Для доступа к разъемам может потребоваться снятие декоративных кожухов двигателя или защитных экранов. Обязательно убедитесь в отсутствии механических натяжений проводов при отсоединении.

Порядок действий при отключении

- Обесточьте бортовую сеть – снимите отрицательную клемму с аккумулятора для предотвращения ошибок ЭБУ.

- Локализуйте разъемы – проследите трассировку проводов от каждого датчика до точки соединения (часто скрыты за коллектором или возле щита моторного отсека).

- Отожмите фиксатор – нажмите пластиковый язычок (может потребоваться отвертка с плоским жалом) или поверните стопорное кольцо.

- Разъедините коннектор – потяните корпус разъема (не за провода!), приложив равномерное усилие до щелчка.

| Тип крепления | Особенности отключения |

|---|---|

| Пластиковый защелкивающийся фиксатор | Нажать пальцем на выступающий язычок параллельно корпусу |

| Винтовой хомут | Ослабить крепеж отверткой перед расстыковкой |

| Резиновый уплотнитель | Провернуть разъем для преодоления прикипания |

Критические моменты: Не допускайте провисания датчиков на проводах после отключения – подвесьте их крючком или зафиксируйте в стороне от рабочей зоны. Избегайте контакта разъемов с техническими жидкостями. При наличии коррозии на контактах обработайте их очистителем электрооборудования перед повторным подключением.

Освобождение креплений теплозащитного экрана коллектора

Теплозащитный экран крепится к выпускному коллектору или кузову через металлические кронштейны с помощью болтов, гаек или специальных самоконтрящихся зажимов. Количество точек крепления варьируется от 3 до 6 в зависимости от модели двигателя и компоновки подкапотного пространства. Перед демонтажем визуально определите все крепежные элементы, обращая внимание на возможное наличие скрытых соединений за патрубками или проводкой.

Используйте торцевые головки с удлинителем и трещоткой для последовательного откручивания крепежей. Применяйте проникающую смазку типа WD-40 на закисшие соединения за 10-15 минут до работы. Для труднодоступных гаек под катушками зажигания или топливной рампой потребуется карданный шарнир или гибкий удлинитель. Избегайте чрезмерных усилий – сорванные шпильки потребуют сложного ремонта.

Ключевые этапы работы:

- Очистка резьбовых соединений – щеткой по металлу удалите грязь вокруг гаек для предотвращения повреждения граней

- Фиксация экрана – придерживайте экран свободной рукой во избежание деформации при откручивании последнего крепежа

- Маркировка позиций – мелом обозначьте расположение кронштейнов для упрощения сборки

| Тип крепежа | Инструмент | Особенности |

|---|---|---|

| Болт М8 | Головка 13 мм | Часто имеет контрящую шайбу |

| Гайка М6 | Торц 10 мм | Требует фиксации шпильки |

| Пружинная скоба | Плоскогубцы | Не теряйте демонтированные элементы |

После снятия экрана осмотрите посадочные поверхности коллектора на предмет трещин или коробления. Отложите крепежные элементы в отдельную емкость – многие производители требуют замены деформированных пружинных шайб и самоконтрящихся гаек при повторной сборке. При наличии следов прогара на экране проверьте целостность теплоизоляции моторного щита.

Откручивание соединения приемной трубы с коллектором

Перед демонтажем коллектора необходимо отсоединить приемную трубу выхлопной системы. Это соединение чаще всего фиксируется двумя гайками или болтами на фланцевой стыковке. Доступ к крепежу обычно ограничен элементами подвески, кузовными деталями или защитными кожухами, что требует применения удлинителей и карданных шарниров для инструмента.

Резьбовые соединения подвержены интенсивному коррозионному воздействию из-за постоянного перепада температур и агрессивной среды выхлопных газов. Предварительная обработка проникающей смазкой типа WD-40 за 15–20 минут до работ обязательна. При откручивании используйте ударный гайковерт или накидной ключ с усилителем, контролируя положение фланца для предотвращения деформации труб.

Ключевые этапы и особенности

При выполнении работ учитывайте следующие нюансы:

- Последовательность ослабления: начинайте с нижнего крепежа, где скапливается конденсат – он сильнее подвержен прикипанию

- Защита компонентов: демонтируйте кислородный датчик при его расположении в зоне фланца во избежание повреждения проводки

- Контроль положения: придерживайте приемную трубу монтировкой или домкратом – провисание может повредить гофру глушителя

| Тип крепежа | Рекомендованный инструмент | Типичные проблемы |

|---|---|---|

| М10–М14 гайки | Трещоточный ключ с экстендером 1/2" | Срыв граней из-за коррозии |

| Болты с контрящей пластиной | Ударная головка TORX T45–T55 | Деформация фиксирующих лепестков |

При обрыве шпильки фланца потребуется высверливание остатков крепежа с последующим нарезанием резьбы. После демонтажа проверьте состояние уплотнительного кольца между фланцами – при наличии трещин или прогаров необходима замена. Монтаж производите с новыми графитовыми прокладками, обрабатывая резьбу антипригарным составом.

Особенности обработки прикипевших болтов гайками

При демонтаже выпускного коллектора наиболее частой проблемой становятся прикипевшие болты и шпильки крепления к головке блока цилиндров. Длительное воздействие экстремальных температур (до 1000°C) в сочетании с вибрациями приводит к диффузии металлов, коррозии и спеканию резьбовых соединений. Особенно уязвимыми оказываются болты из углеродистых сталей, контактирующие с алюминиевыми головками.

Попытки грубого откручивания "силовым" методом почти гарантированно приводят к срыву резьбы или облому шпилек. При работе с такими соединениями критически важна поэтапная подготовка:

Ключевые этапы обработки

- Предварительная очистка: Щеткой по металлу удалить грязь и ржавчину с резьбовой части, оголив контур гайки/болта.

- Прогрев: Точечное нагревание гайки газовой горелкой (до темно-красного свечения) с последующим естественным остыванием. Цикл "нагрев-остывание" повторяют 2-3 раза для разрушения окисных слоев.

- Проникающая смазка: Обильная обработка специализированными составами (WD-40, "жидкий ключ", смесь ацетона с трансмиссионным маслом 1:1). Состав наносится на стык гайки и шпильки после остывания, с повторением каждые 15 минут в течение часа.

- Ударное воздействие: Нанесение резких ударов молотком по граням гайки через выколотку из мягкого металла (медь, латунь) для создания вибраций.

- Плавное откручивание: Использование качественного шестигранного инструмента с коротким воротком. Начальное движение – легкий поворот на затяжку (10-15°), затем попеременные движения вперед-назад с постепенным увеличением амплитуды.

При обрыве шпильки применяют следующие методы экстракции:

- Сварка гайки: Приваривание гайки к торчу обломка для выкручивания

- Экстракторы левосторонние: Использование при сверлении специальных фрез с обратной резьбой

- Химическое растворение: Для алюминиевых ГБЦ – локальное нанесение раствора ортофосфорной кислоты на 12-24 часа

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Перегрев алюминиевой ГБЦ | Деформация посадочной плоскости | Нагрев только гайки, защита ГБЦ мокрой ветошью |

| Использование несоосного инструмента | Срыв граней | Применение торцевых головок с шарниром |

| Резкий рывок при откручивании | Облом шпильки | Работа малыми углами (15-20°) с раскачкой |

После удаления болтов резьбовые отверстия в ГБЦ обязательно очищаются метчиком с нанесением графитовой смазки. Новые крепежные элементы должны иметь термостойкое покрытие (желательно – керамическое) и устанавливаться с диэлектрическими шайбами для предотвращения электрохимической коррозии.

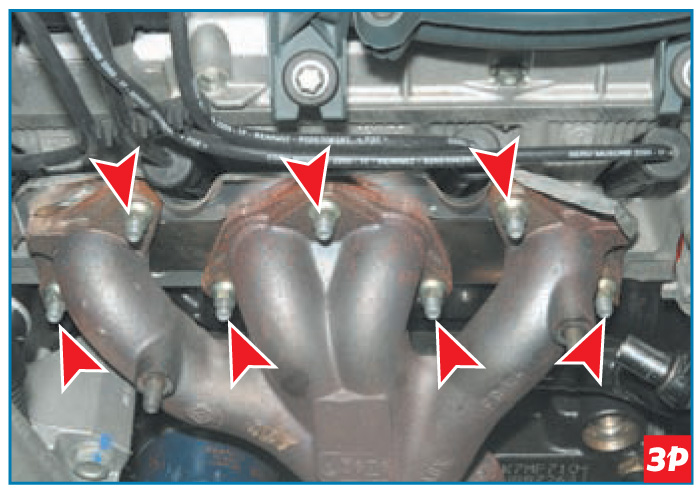

Порядок раскручивания крепежа коллектора по диагонали

Диагональное раскручивание болтов/гаек крепежа – обязательная технология для предотвращения деформации фланца коллектора и головки блока цилиндров. Нарушение последовательности создает неравномерное напряжение в металле, что может привести к короблению деталей и последующему прогару новой прокладки.

Процесс выполняется в несколько этапов циклическими проходами, на каждом из которых крепеж ослабляется на небольшое значение (обычно 1/4-1/2 оборота). Это гарантирует плавное и равномерное снятие нагрузки по всему периметру прилегания коллектора.

Этапы диагональной последовательности

- Сброс момента затяжки: Пройдитесь по всем крепежным элементам в порядке затяжки (указанном производителем) и ослабьте каждый на 1/4 оборота. Это снимает начальное напряжение.

- Ослабление крепежа (основные циклы): Повторяйте проходы по диагональной схеме (например, для коллектора с 8 болтами):

- Проход 1: Ослабьте болты 1 и 8 на 1/2 оборота.

- Проход 2: Ослабьте болты 4 и 5 на 1/2 оборота.

- Проход 3: Ослабьте болты 2 и 7 на 1/2 оборота.

- Проход 4: Ослабьте болты 3 и 6 на 1/2 оборота.

- Полное выкручивание: Когда болты/гайки ослаблены настолько, что коллектор перестает быть прижатым, выполните их окончательное выкручивание в обратном порядке от последнего прохода к первому (например: 6,3 → 7,2 → 5,4 → 8,1).

Критически важно: Используйте только исправные инструменты (шестигранники, головки, трещотки) для исключения срыва граней крепежа. При сильной коррозии предварительно обработайте резьбовые соединения проникающей смазкой.

Снятие выпускного коллектора без деформации фланцев

Работу начинайте только после полного остывания двигателя – контакт с горячими поверхностями вызывает ожоги и повышает риск коробления металла. Очистите область вокруг коллектора от грязи металлической щёткой, особое внимание уделяя крепёжным шпилькам и фланцам для предотвращения попадания абразива в цилиндры.

Обработайте резьбовые соединения проникающей смазкой за 10-15 минут до демонтажа. При откручивании гаек строго соблюдайте схему раскручивания (обычно от центра к краям) для равномерного снятия напряжения. Используйте динамометрический ключ на этапе финального ослабления, если доступ позволяет, чтобы избежать перекоса.

Ключевые этапы демонтажа

- Отсоединение компонентов: Снимите теплозащитный экран, датчики кислорода (лямбда-зонды) и кронштейны, мешающие доступу к фланцам.

- Поэтапное откручивание:

- Ослабьте гайки на ¼ оборота по схеме производителя.

- Повторите цикл до полного снятия крепежа без приложения ударных нагрузок.

- Снятие коллектора: Легкими покачиваниями отделите узел от блока цилиндров. При сопротивлении проверьте, не осталось ли скрытых креплений или не прикипела ли прокладка.

| Риск деформации | Метод предотвращения |

|---|---|

| Перекос при откручивании | Крестовая схема откручивания, отказ от ударных инструментов |

| Прикипание фланца | Многократная обработка смазкой до демонтажа |

| Повреждение резьбы | Использование шестигранных головок вместо рожковых ключей |

После извлечения тщательно зачистите посадочные плоскости блока цилиндров и коллектора пластиковым скребком – металлические инструменты оставляют царапины, нарушающие герметичность. Проверьте фланцы на искривление линейкой: зазор свыше 0.2 мм требует шлифовки поверхности перед установкой новой прокладки.

Зачистка привалочных плоскостей ГБЦ и коллектора от нагара

После демонтажа старого выпускного коллектора и удаления остатков прокладки критически важным этапом является тщательная зачистка привалочных плоскостей на головке блока цилиндров (ГБЦ) и самом коллекторе. Любые остатки старой прокладки, нагар, коррозия или повреждения поверхности приведут к неплотному прилеганию новой прокладки и последующей утечке выхлопных газов.

Поверхности должны стать абсолютно чистыми, гладкими и ровными. Особую осторожность следует проявлять при работе с алюминиевой ГБЦ, так как ее легко поцарапать или повредить. Необходимо защитить открытые каналы в цилиндрах чистыми ветошью или бумажными полотенцами, чтобы предотвратить попадание абразивных частиц и мусора внутрь двигателя.

Инструменты и методы очистки

Для эффективной и безопасной очистки применяют следующие инструменты и средства:

- Пластиковый или деревянный скребок: Основной инструмент для удаления крупных остатков прокладки и нагара. Менее склонен к повреждению поверхности, чем металлический.

- Металлическая щетка с латунной или нержавеющей щетиной: Используется только на чугунном коллекторе для удаления стойкого нагара. Категорически запрещена для алюминиевой ГБЦ!

- Специализированные химические очистители: Аэрозоли или жидкости для растворения нагара и кокса (напр., средства для очистки клапанов EGR, карбклинеры). Наносятся, выдерживаются по инструкции, затем остатки счищаются скребком или щеткой.

- Абразивные материалы:

- Мелкая наждачная бумага (P400-P800): Допустима с большой осторожностью на чугунных поверхностях для финишной шлифовки. Для алюминия – только в крайних случаях и с минимальным усилием.

- Скотчбрайт (белый, нетканый абразив): Более щадящий вариант для деликатной очистки алюминиевой ГБЦ и финишной полировки чугуна.

- Пневмо- или электроинструмент с нейлоновыми или пластиковыми щетками: Ускоряет процесс, но требует аккуратности и контроля, чтобы не снять лишний материал.

Ключевые правила и особенности:

| Поверхность | Рекомендуемые методы | Запрещенные методы | Ключевая опасность |

|---|---|---|---|

| Алюминиевая ГБЦ | Пластик/дерево, Скотчбрайт, Химия, Осторожно мелкая наждачка | Метал. щетки, Грубая наждачка, Стальные скребки, Агрессивный электроинструмент | Образование канавок, царапин → утечка |

| Чугунный коллектор | Пластик/дерево, Латун. щетка, Химия, Наждачка P400+, Скотчбрайт | Грубое скалывание, Перегрев при шлифовке | Деформация плоскости, Глубокие царапины |

После очистки обе плоскости необходимо обезжирить с помощью уайт-спирита или специального обезжиривателя для подготовки к установке новой прокладки. Настоятельно рекомендуется проверить плоскостность поверхностей с помощью линейки и щупа, особенно если были подозрения на перегрев или использовался грубый абразив. Допустимые неровности обычно не превышают 0.05-0.1 мм по всей длине. Любые значительные дефекты требуют шлифовки на станке или замены детали.

Контроль ровности поверхностей металлической линейкой

Проверка плоскости привалочных поверхностей выпускного коллектора и блока цилиндров – обязательный этап перед установкой новой прокладки. Использование металлической линейки позволяет выявить даже незначительные деформации, приводящие к прогару уплотнения. Применение щупов для замера зазоров дает количественную оценку отклонений.

Линейка прикладывается к очищенной поверхности вдоль, поперек и по диагонали. Каждый участок проверяется на просвет между линейкой и плоскостью. Критическое значение зазора обычно не превышает 0,05–0,10 мм на длине 100 мм. Превышение требует шлифовки или замены детали.

Порядок выполнения замеров

Ключевые этапы контроля:

- Тщательно очистить поверхности коллектора и ГБЦ от нагара и старой прокладки металлической щеткой.

- Уложить линейку ребром на проверяемую плоскость по основным направлениям:

- Продольная ось (вдоль коллектора/головки)

- Поперечная ось (перпендикулярно каналам)

- Диагонали (между крепежными отверстиями)

- Проверить наличие зазора:

- Визуально – на просвет под источником света

- С помощью щупа – замер толщины в местах неплотности

- Фиксировать максимальное значение щупа, проникающего под линейку.

- Сравнить результаты с допусками производителя для конкретной модели ДВС.

| Направление замера | Допустимый зазор (мм) | Рекомендуемое действие |

|---|---|---|

| Вдоль каналов | ≤ 0,05 | Установка прокладки |

| Поперек каналов | ≤ 0,08 | Проверить повторно |

| Диагональ | ≤ 0,10 | Фрезеровка поверхности |

Важно: Замеры выполняются на холодном двигателе! Термическая деформация искажает результаты. При обнаружении неровностей свыше нормы обязательна механическая обработка на станке. Установка прокладки на деформированную поверхность гарантированно приведет к утечке газов и повторному ремонту.

Выбор метода очистки: механический или химический

Механическая очистка предполагает физическое удаление нагара и остатков старой прокладки с привалочных плоскостей коллектора и блока цилиндров. Для этого применяются скребки, металлические щётки, абразивные губки или пескоструйная обработка. Ключевое преимущество – полный контроль над процессом и отсутствие химического воздействия на металл. Однако метод требует высокой аккуратности: даже незначительные царапины или деформация поверхности нарушат герметичность соединения.

Химическая очистка основана на использовании специальных растворителей (аэрозолей или гелей), размягчающих нагар и продукты коррозии. Составы наносятся на поверхность, выдерживаются согласно инструкции, после чего загрязнения удаляются ветошью или пластиковым скребком. Главный плюс – бережное воздействие на металл и простота обработки труднодоступных мест. Минусы – агрессивность некоторых препаратов к алюминиевым сплавам, необходимость тщательной промывки водой после обработки и риск повреждения смежных деталей (проводки, патрубков).

Критерии выбора метода

- Материал деталей: Для чугуна допустимы оба метода. Алюминиевые головки/коллекторы требуют осторожности: предпочтительны мягкие абразивы или нейтральные химикаты.

- Степень загрязнения: Толстый слой "закоревшего" нагара эффективнее удалять механически, а для свежих отложений подойдёт химия.

- Доступ к поверхностям: Сложный рельеф или ограниченное пространство легче обрабатывать химическими составами.

- Наличие повреждений: При глубоких коррозионных кратерах механическая зачистка обязательна для выравнивания поверхности.

| Параметр | Механический метод | Химический метод |

|---|---|---|

| Скорость обработки | Зависит от загрязнения (часто дольше) | Быстрее (с учётом времени реакции) |

| Риск повреждения поверхности | Высокий (царапины, сколы) | Низкий (при правильном подборе химиката) |

| Трудоёмкость | Высокая (требует физических усилий) | Низкая (минимальные усилия) |

| Экологичность/безопасность | Выше (нет токсичных испарений) | Требует СИЗ и вентиляции |

Оптимальный подход – комбинирование: Начать с химического раствора для размягчения основных отложений, после чего аккуратно дочистить проблемные участки неметаллическим скребком или щёткой. Завершающий этап для обоих методов – обезжиривание поверхности перед установкой новой прокладки.

Осмотр старой прокладки для выявления причин выхода из строя

Внимательно изучите демонтированную прокладку на предмет сквозных прогаров, особенно в зонах прилегания к выпускным каналам цилиндров и стыкам коллектора. Проверьте целостность металлических окантовок огневых колец – их деформация или расслоение указывают на перегрев.

Исследуйте поверхность на наличие неравномерного сжатия: участки с отсутствием отпечатка говорят о неровностях привалочных плоскостей или недостаточной затяжке болтов. Обратите внимание на следы газовой коррозии (темные пятна с пористой структурой) вокруг отверстий – это признак нарушения герметичности.

Ключевые маркеры повреждений

- Прогары между цилиндрами: следствие перегрева из-за обедненной смеси или нарушения фаз газораспределения.

- Разрушение по периметру: вызвано коррозией от антифриза при повреждении прокладки ГБЦ.

- Деформация крепежных отверстий: результат перетяжки болтов или коррозии шпилек.

| Вид дефекта | Вероятная причина |

| Волнообразная поверхность | Перегрев коллектора, термическая усталость металла |

| Расслоение композитных слоев | Использование некачественного герметика в прошлом ремонте |

| Локальные вмятины | Попадание инородных предметов при сборке |

Обязательно сравните форму старых крепежных отверстий с новой прокладкой – смещения свидетельствуют о подвижках коллектора из-за разрушения опор или тепловых деформаций. Наличие масляных пятен на стыках указывает на проблемы с вентиляцией картера.

Критерии выбора новой прокладки: толщина и материал

Толщина прокладки должна строго соответствовать оригинальным параметрам двигателя. Отклонение даже на 0.5 мм нарушает геометрию прилегания коллектора, вызывая перекосы и утечки выхлопных газов. Усиленные варианты с металлическими вставками требуют точного подбора во избежание деформации фланцев.

Материал определяет термостойкость и долговечность. Рассмотрите три основных типа:

- Многослойные стальные (MLS): композит из нержавеющей стали с арамидным наполнителем. Выдерживают до 900°C, оптимальны для форсированных моторов.

- Графитовые: устойчивы к химической агрессии выхлопа, но критичны к перетяжке болтов (макс. 750°C).

- Паронит: бюджетное решение для старых авто, требует замены при первых признаках прогаров (предел 600°C).

| Материал | Макс. температура | Особенности монтажа |

|---|---|---|

| MLS | 900°C | Требует идеально ровных привалочных плоскостей |

| Графит | 750°C | Чувствителен к моменту затяжки |

| Паронит | 600°C | Нуждается в периодической подтяжке крепежа |

Важно: Для турбированных двигателей обязательны прокладки с термостойким покрытием и металлокерамическими вставками вокруг цилиндров. Проверяйте комплектацию термоэкранами в зонах контакта с проводкой.

Избегайте универсальных прокладок без маркировки производителя. Качественные изделия имеют заводское тиснение с данными о толщине и термоклассе. При сомнениях сверяйтесь с VIN-кодом авто в электронных каталогах.

Установка прокладки правильной стороной к головке блока

Большинство современных прокладок выпускного коллектора имеют асимметричную конструкцию, требующую строго определенной ориентации относительно головки блока цилиндров. Это обусловлено наличием терморасширяющихся элементов, металлических окантовок отверстий и компенсационных выступов, которые эффективно работают только при правильном позиционировании.

Неправильная установка стороной приведет к нарушению герметичности соединения уже через 500-1000 км пробега. Последствия включают прогорание прокладки, утечку раскаленных выхлопных газов, коробление коллектора и термическое повреждение прилегающих компонентов двигателя.

Ключевые правила ориентации

Производители используют несколько визуальных индикаторов для правильного монтажа:

- Штампованные надписи (TOP, UP, FRONT) всегда должны читаться сверху или со стороны механика при монтаже

- Металлические кромки вокруг цилиндрических отверстий направляются выступающей частью к ГБЦ

- Асимметричные элементы (направляющие штифты, фигурные вырезы) совмещаются только в одном положении

При отсутствии маркировки определите сторону по конструктивным признакам:

- Сторона с более гладкой поверхностью или термостойким покрытием контактирует с головкой

- Уплотнительные буртики вокруг отверстий цилиндров имеют скос наружу в сторону коллектора

- Многослойные прокладки устанавливаются так, чтобы слой с перфорацией был обращен к выпускному коллектору

Перед фиксацией болтами убедитесь в равномерном прилегании по всей плоскости. Применение герметиков запрещено – они выгорят и нарушат геометрию соединения.

Применение герметиков для выпускных систем: мифы и реальность

Многие автовладельцы рассматривают герметики как универсальное решение для устранения течей в выпускном тракте, особенно при замене прокладки коллектора. Однако их применение в высокотемпературных зонах сопряжено с рисками: продукты горения или термического разложения герметика могут попадать в цилиндры через трещины или неплотности, а также забивать катализаторы и датчики кислорода. Большинство составов не рассчитаны на постоянный контакт с температурами выше 400°C, характерными для выпускного коллектора.

Производители прокладок выпускных систем категорически не рекомендуют использование герметиков совместно с ними. Металлические многослойные (MLS) или твердые стальные прокладки обеспечивают герметичность за счет точной шлифовки поверхностей и равномерного усилия затяжки болтов. Нанесение герметика нарушает расчетное распределение давления, создавая точки локальной деформации и снижая ресурс соединения. Исключение – специализированные высокотемпературные пасты для обработки резьбы шпилек, но они не заменяют саму прокладку.

Распространенные заблуждения и факты

- Миф: Герметик компенсирует неровности привалочных плоскостей.

Реальность: При деформации фланца коллектора или головки блока требуется механическая обработка (фрезеровка), а не маскировка дефекта герметиком. - Миф: Составы "для глушителей" подходят для коллектора.

Реальность: Температура газов на выходе коллектора достигает 700-900°C, тогда как большинство коммерческих герметиков выдерживают максимум 300-400°C. - Миф: Герметик улучшает фиксацию прокладки.

Реальность: Он создает амортизирующий слой, препятствующий правильной затяжке болтов по схеме и усилию, указанным производителем двигателя.

| Допустимые случаи применения | Критичные риски |

| Обработка резьбы шпилек (термостойкие антифрикционные пасты) | Закупорка каналов EGR или сажевого фильтра продуктами горения |

| Временная герметизация трещин в трубах (до ремонта) | Отслоение фрагментов и повреждение лопаток турбины |

| Соединения после катализатора (t ≤ 300°C) | Ошибки датчиков кислорода из-за химических паров |

Ключевое правило: Качественная замена прокладки выпускного коллектора требует чистых, неповрежденных поверхностей, точного соблюдения момента затяжки болтов и последовательности их подтяжки. Герметики не устраняют неисправности монтажа или износа компонентов. Для соединений после катализатора допустимы термостойкие составы на основе силикатов с температурным порогом от 1000°C, но их применение должно быть строго регламентировано производителем системы выпуска.

Возврат коллектора на место по направляющим шпилькам

Направляющие шпильки предварительно вкручиваются в головку блока цилиндров в крайние отверстия фланца выпускного коллектора. Их резьбовая часть должна быть тщательно очищена от нагара и обработана графитовой смазкой или антизадирным составом для предотвращения повреждений при монтаже.

Коллектор аккуратно поднимается и совмещается со шпильками, которые выполняют роль кондукторов для точного позиционирования. Деталь плавно надвигается на шпильки до полного прилегания плоскости фланца к привалочной поверхности ГБЦ, без перекосов и смещений.

- Фиксация коллектора: После посадки на направляющие шпильки, во все остальные крепежные отверстия вставляются штатные болты/шпильки с гайками.

- Предварительная затяжка: Затяжка начинается с центральных болтов крест-накрест динамометрическим ключом с усилием, указанным производителем двигателя (обычно 20-25 Нм).

- Окончательная затяжка: Выполняется в три этапа по диагональной схеме с постепенным увеличением момента до финального значения (часто 40-45 Нм).

Направляющие шпильки извлекаются после фиксации основными крепежными элементами и заменяются на штатные болты/шпильки. Последними затягиваются гайки в освободившихся отверстиях с соблюдением общего момента.

| Этап | Действие | Особенности |

|---|---|---|

| Установка | Насадка коллектора на шпильки | Контроль отсутствия перекоса |

| Фиксация | Вкручивание центральных болтов | Пальцевая затяжка до упора |

| Затяжка | Диагональная схема | 3 этапа с нарастанием усилия |

| Замена шпилек | Монтаж штатного крепежа | Смазка резьбы антифрикционным составом |

Предварительная ручная накрутка всех болтов крепления

Перед финальной затяжкой болтов крепления выпускного коллектора необходимо выполнить предварительную ручную накрутку всех крепежных элементов. Этот этап позволяет убедиться в правильном положении коллектора и отсутствии перекосов. Игнорирование данной процедуры может привести к повреждению резьбовых соединений или самого коллектора.

Все болты должны быть вкручены вручную до момента, пока они не коснутся поверхности фланца. Затягивать их в этот момент не требуется – важно лишь обеспечить равномерное прилегание. Только после этого можно приступать к затяжке в определенной последовательности с применением динамометрического ключа.

Ключевые особенности процесса

- Порядок установки: Вкручивайте болты строго в указанной производителем последовательности, обычно от центра к краям коллектора.

- Контроль усилия: Прикладывайте минимальное усилие. Если болт встречает сопротивление – немедленно остановитесь, выкрутите его и проверьте состояние резьбы.

- Проверка позиционирования: Убедитесь, что коллектор равномерно прилегает к блоку цилиндров по всему периметру без зазоров.

Критическая ошибка: Использование инструмента (ключей, трещоток) на этапе накрутки гарантированно приводит к перекосу и повреждению резьбы. При задирах или сложном ходе болта обязательно очистите резьбовые отверстия метчиком подходящего размера.

Правильный момент затяжки крепежа в шахматном порядке

Критически важным этапом установки выпускного коллектора является соблюдение рекомендованного производителем момента затяжки его крепежных элементов (болтов или шпилек с гайками). Недостаточное усилие приводит к нарушению герметичности стыка, вызывая утечку отработавших газов, характерное шипение и прогорание новой прокладки. Чрезмерная затяжка чревата деформацией привалочных плоскостей коллектора и головки блока цилиндров, срывом резьбы или поломкой крепежа.

Применение динамометрического ключа с предустановленным значением момента – обязательное условие корректного монтажа. Точное значение момента затяжки для конкретной модели двигателя всегда указывается в руководстве по ремонту производителя автомобиля и может существенно различаться (например, от 20 до 45 Нм на разных моторах). Никогда не следует полагаться на "ощущения" или использовать ударный инструмент.

Последовательность затяжки в шахматном порядке

Для обеспечения равномерного прилегания прокладки по всему контуру и исключения деформации фланца коллектора, затяжку крепежа выполняют в строго определенной последовательности – так называемым "шахматным порядком" или "крест-накрест". Основные принципы:

- Начинают с центральных болтов/гаек коллектора.

- Переходят к крепежным элементам, расположенным симметрично по краям, чередуя стороны.

- Затягивают крепеж в несколько проходов (минимум 2-3), на каждом проходе увеличивая усилие до достижения конечного момента.

Типовая схема последовательности затяжки для 4-х цилиндрового двигателя:

| Проход 1 (Предварительная затяжка ~50% момента) | Проход 2 (Доводка до полного момента) |

|

|

Важные замечания:

- Всегда очищайте резьбу крепежа и отверстий в ГБЦ от нагара и грязи перед установкой.

- Проверьте состояние болтов/шпилек – замените деформированные или с поврежденной резьбой.

- На двигателях с алюминиевой ГБЦ часто требуется нанесение специальной высокотемпературной смазки или фиксатора резьбы на крепеж (точные требования смотрите в мануале).

- После первого запуска двигателя и его прогрева до рабочей температуры обязательно выполните повторную протяжку холодного коллектора в указанной последовательности до номинального момента. Это компенсирует температурное расширение металла.

Последовательность затягивания болтов динамометрическим ключом

Строгое соблюдение правильной последовательности затяжки болтов крепления выпускного коллектора является критически важным этапом при замене прокладки. Неправильный порядок или неравномерное приложение усилия неизбежно приводят к деформации фланца коллектора или головки блока цилиндров (ГБЦ), что вызывает нарушение герметичности стыка и повторный прогары прокладки.

Перед началом затяжки убедитесь, что все болты или шпильки с гайками легко закручиваются вручную, резьба чистая и не имеет повреждений. Коллектор должен быть установлен на место без перекосов, а прокладка – правильно сориентирована. Затяжку всегда производят на холодном двигателе.

Общий принцип и этапы затяжки

Затяжка производится в несколько этапов (проходов) с постепенным увеличением крутящего момента до значения, указанного в спецификации производителя двигателя. Типичная схема включает 3-4 этапа:

- Предварительная затяжка: Затянуть все болты с небольшим усилием (обычно 10-20% от конечного момента) в указанной последовательности. Это обеспечивает начальное прилегание коллектора к ГБЦ.

- Промежуточная затяжка: Повторить последовательность, увеличив усилие до 50-70% от конечного момента. Это выравнивает нагрузку.

- Окончательная затяжка: Строго по последовательности довести момент затяжки до 100% от указанного значения.

- Контрольный проход (опционально, если указано): После небольшой выдержки (иногда после прогрева и остывания двигателя) проверить момент затяжки всех болтов в той же последовательности.

Наиболее распространенные последовательности затяжки для разных типов коллекторов:

- 4-цилиндровый рядный двигатель (обычно 8-10 болтов): Начинают с центральных болтов, двигаясь к краям зигзагообразно или по спирали.

- 6-цилиндровый рядный двигатель (обычно 12-14 болтов): Применяется ступенчатая спиральная последовательность от центра к периферии.

- V-образные двигатели (2 коллектора): Последовательность затяжки для каждого коллектора аналогична рядному двигателю с соответствующим количеством цилиндров. Затяжку производят отдельно для каждого коллектора.

Пример типичной последовательности затяжки для 4-х цилиндрового двигателя (10 болтов):

- Болт 5 (центральный)

- Болт 6 (центральный)

- Болт 3

- Болт 8

- Болт 1

- Болт 10

- Болт 2

- Болт 9

- Болт 4

- Болт 7

| Этап | Усилие (% от конечного момента) | Действие |

|---|---|---|

| 1 | 20% | Затянуть все болты по последовательности |

| 2 | 50% | Повторить последовательность |

| 3 | 100% | Повторить последовательность |

Важнейшее правило: Всегда руководствуйтесь спецификацией момента затяжки и схемой последовательности, приведенными в официальном руководстве по ремонту (Service Manual) для вашей конкретной модели двигателя. Универсальных значений и схем не существует.

Особенности работы с моментными схемами для разных двигателей

Моментные схемы для затяжки болтов выпускного коллектора строго учитывают специфику силового агрегата: рядные, V-образные или оппозитные двигатели требуют индивидуальных подходов к последовательности и усилию затяжки. Критично соблюдать этапность – предварительная обтяжка крепежа с 30-50% от финального момента выравнивает нагрузку на прокладку, после чего выполняется окончательная затяжка по схеме с контролируемым усилием.

Диапазон значений крутящего момента варьируется в зависимости от материала болтов (сталь, медь, алюминиевые сплавы), теплового расширения компонентов и года выпуска двигателя. Для турбированных моторов обычно применяются повышенные значения (до 30% выше атмосферных аналогов) из-за экстремальных температурных деформаций, тогда как алюминиевые головки блоков цилиндров требуют осторожности – перетяжка вызывает деформацию посадочных плоскостей.

Ключевые аспекты применения моментных схем

- Последовательность затяжки: Центральные болты стягиваются первыми с постепенным переходом к периферии для равномерного прижима прокладки. В V-образных двигателях схемы стартуют от развала блока.

- Термоциклирование: Некоторые производители (например, для Subaru EJ20) требуют повторной проверки момента после 500-1000 км пробега из-за усадки графитовых прокладок.

- Одноразовый крепеж: Болты с пластиковым стопором (VAG TSI) или полые шпильки (BMW N-series) заменяются новыми независимо от состояния.

| Тип двигателя | Особенности моментной схемы | Типовой диапазон усилий (Нм) |

|---|---|---|

| Рядный 4-цилиндровый | Центральная стяжка по спирали наружу | 20-25 (предв.), 40-50 (фин.) |

| V6/V8 | Раздельная затяжка по цилиндрам каждого ряда | 25-30 (предв.), 45-60 (фин.) |

| Алюминиевый блок с чугунными гильзами | Пониженный финальный момент (+ термокомпенсация) | 35-45 (фин.) |

| Турбированный дизель | Многоэтапная затяжка с промежуточным прогревом | 30-35 (предв.), 55-70 (фин.) |

Важно: При работе с двигателями, имеющими комбинированные материалы ГБЦ/блока (алюминий-чугун), применяется "холодная" затяжка – момент выставляется строго при температуре +20±5°C. Игнорирование этого правила ведет к разрыву прокладки при нагреве из-за разницы коэффициентов расширения металлов.

Установка и протяжка приемной трубы глушителя

Совместите фланец приемной трубы с выпускным патрубком коллектора или катализатора, предварительно установив новую термостойкую металлокомпозитную прокладку. Убедитесь в корректном позиционировании трубы относительно кронштейнов кузова и элементов подвески для исключения вибраций и контакта с топливными/тормозными магистралями.

Вручную наживите все крепежные болты фланцевого соединения и опорных хомутов, чтобы избежать перекоса. Применяйте только оригинальные или рекомендованные производителем болты и гайки, так как деформированные или корродированные элементы не обеспечат герметичности и могут сорвать резьбу при затяжке.

Процедура протяжки крепежа

Затяжку выполняйте в три этапа крестообразной последовательностью для равномерного прилегания фланцев:

- Предварительная затяжка: момент 15–20 Н·м динамометрическим ключом.

- Основная затяжка: доведение до значения, указанного в ТО (обычно 35–45 Н·м).

- Контрольная протяжка после 10–15 минут работы двигателя на холостом ходу.

Критические ошибки:

- Использование ударного гайковерта без контроля момента.

- Нарушение последовательности затяжки, ведущее к деформации фланца.

- Пропуск этапа прогрева и повторной протяжки.

| Элемент крепежа | Рекомендуемый момент затяжки (Н·м) |

|---|---|

| Болты фланца коллектор/труба | 40 ± 5 |

| Гайки подвесных опор | 25–35 |

| Хомуты соединения с резонатором | 20–30 |

После сборки запустите двигатель и проверьте отсутствие выхлопных газов в зоне соединений. Появление шипения или копоти указывает на необходимость повторной протяжки.

Обработка резьбы датчиков антипригарной смазкой

При замене прокладки выпускного коллектора критически важно обработать резьбу датчиков кислорода (лямбда-зондов) или EGT специальной антипригарной смазкой. Высокие температуры в выпускной системе вызывают спекание металлических поверхностей резьбовых соединений, что в будущем затруднит демонтаж датчиков.

Антипригарные составы на основе графита или меди создают термостойкий разделительный слой между резьбой датчика и посадочным гнездом в коллекторе. Это предотвращает коррозионное сваривание деталей без нарушения электрического контакта, так как смазки сохраняют электропроводность.

Правила нанесения смазки

Соблюдайте технологию обработки для гарантированного результата:

- Очистка резьбы: Удалите металлическую стружку и окалину щеткой. Протрие соединения очистителем тормозов или ацетоном

- Дозировка: Наносите смазку тонким равномерным слоем только на резьбу датчика (не допускайте попадания на чувствительный элемент!)

- Выбор состава: Используйте специализированные высокотемпературные пасты (например, Loctite 8060, Permatex Copper Spray)

| Ошибка | Последствие |

|---|---|

| Использование обычной смазки | Выгорание состава, заклинивание резьбы |

| Избыточное нанесение | Загрязнение измерительного элемента датчика |

| Пропуск обработки | Обрыв проводов при следующем демонтаже |

Затяжку производите динамометрическим ключом согласно спецификации производителя. Излишки смазки, выступившие после монтажа, аккуратно сотрите ветошью.

Монтаж кислородного датчика без перекоса резьбы

Перед установкой нового датчика убедитесь в чистоте резьбового отверстия в выпускном коллекторе или приемной трубе. Используйте специализированную резьбовую метчик для удаления нагара и окалины, избегая абразивных материалов. Тщательно продуйте посадочное место сжатым воздухом после механической обработки.

Нанесите тонкий слой высокотемпературной противозадирной пасты исключительно на резьбовую часть датчика. Избегайте попадания состава на чувствительный элемент и вентиляционные отверстия корпуса. Паста предотвратит заедание и коррозию, но избыток может нарушить работу сенсора.

Ключевые этапы установки

- Вручную наживите датчик, вращая его против часовой стрелки до ощущения сопротивления для правильного центрирования резьбы

- Затягивайте ключом с шестигранным торцевым профилем, контролируя перпендикулярность положения корпуса к плоскости коллектора

- Применяйте динамометрический ключ, соблюдая момент затяжки:

- 30-50 Н∙м для стальных коллекторов

- 25-40 Н∙м для алюминиевых сплавов

- Прекратите затяжку при первом ощутимом увеличении усилия – перетяг деформирует корпус

При замене датчика в системе с двумя сенсорами (до и после катализатора) маркируйте разъемы во избежание перепутывания. После монтажа проверьте отсутствие выхлопных газов в зоне резьбового соединения при работе двигателя.

Возврат термоэкрана и защитных кожухов

Установка термоэкрана на место требует тщательной очистки посадочных поверхностей коллектора и блока цилиндров от остатков старой прокладки и нагара. Все крепежные отверстия должны быть продуты сжатым воздухом для исключения попадания абразивных частиц под экран. Обязательно проверьте целостность термоэкрана – трещины или коррозионные повреждения требуют замены элемента.

Монтаж осуществляется строго в соответствии с маркировкой позиций (при наличии) и заводской схемой расположения. Затяжку крепежных болтов выполняйте крестообразно с соблюдением регламентированного момента, указанного производителем транспортного средства. Пренебрежение динамометрическим ключом приводит к деформации экрана и утечкам выхлопных газов.

Ключевые особенности установки

При фиксации защитных кожухов топливных трубок и жгутов соблюдайте следующие требования:

- Восстановите заводскую трассировку проводов и магистралей до снятия

- Проверьте целостность термостойких оболочек и фиксаторов

- Исключите контакт пластиковых элементов с нагретыми поверхностями коллектора

| Элемент | Критичные ошибки | Последствия |

|---|---|---|

| Термоэкран | Перетяжка болтов, перекос при установке | Деформация, вибрации, разрушение прокладки |

| Кожухи жгутов | Неполная фиксация защелок | Оплавление проводки, КЗ |

Контрольный этап: После запуска двигателя проверьте отсутствие дребезжания термоэкрана на всех режимах работы. Убедитесь в сохранении зазора 8-12 мм между экраном и компонентами топливной системы. При наличии системы вентиляции картера – проконтролируйте отсутствие перегибов патрубков под установленными кожухами.

Сборка воздуховодов и мешавших систем двигателя

После установки коллектора и затяжки крепежа с требуемым моментом приступают к обратной сборке всех демонтированных компонентов. Особое внимание уделяется герметичности соединений воздуховодов – перекосы или недотянутые хомуты приведут к подсосу нефильтрованного воздуха и сбоям в работе двигателя. Все патрубки тщательно очищаются от старой грязи и масляных отложений перед монтажом.

Восстанавливается подключение:

- Системы впуска – воздушный фильтр, дроссельный узел, гофрированные патрубки, датчик массового расхода воздуха (ДМРВ)

- Охлаждения – шланги радиатора, расширительного бачка, линии подогрева дросселя

- Электропроводки – разъемы датчиков кислорода (лямбда-зондов), температуры, форсунок, катушек зажигания

- Навесного оборудования – кронштейны генератора, компрессора кондиционера, насоса ГУР

Критически важно проверить отсутствие перегибов шлангов и защемления проводов – их трассировка должна исключать контакт с горячими поверхностями коллектора или движущимися элементами привода ГРМ. Фиксация жгутов пластиковыми стяжками в штатных точках обязательна.

Перед запуском двигателя выполняют:

- Визуальный контроль правильности монтажа всех систем

- Долив охлаждающей жидкости до уровня (с удалением воздушных пробок)

- Проверку уровня моторного масла

После первого запуска внимательно прослушивают работу мотора на всех режимах, осматривают стыки коллектора и патрубков на предмет течей. Рекомендуется повторная протяжка болтов крепления коллектора после остывания двигателя согласно регламенту производителя.

Проверка свободного хода элементов возле выпускного тракта

Перед демонтажем коллектора убедитесь в отсутствии натяжения или контакта проводов, шлангов и тросов с горячими частями выпускной системы. Температурная деформация при работе двигателя может вызвать перетирание изоляции, утечки технических жидкостей или заедание механизмов.

Последовательно проверьте все компоненты в радиусе 15-20 см от коллектора и приемной трубы. Особое внимание уделите участкам, где трасса проходит через кронштейны или фиксирующие хомуты – именно там чаще возникают проблемы после обратной сборки.

Ключевые элементы для диагностики:

- Электропроводка: датчики кислорода (лямбда-зонды), детонации, температуры, форсунок

- Топливные магистрали: трубки подачи/обратки, шланги систем впрыска

- Тросы привода: акселератора, сцепления (на механических КПП)

- Вакуумные шланги: усилителя тормозов, системы рециркуляции газов (EGR)

- Жидкостные патрубки: подогрева дросселя, отопителя салона

Для критичных узлов используйте контрольный зазор 3-5 см от поверхности коллектора. При выявлении натяжения:

- Ослабьте крепеж защитных гофр или кронштейнов

- Аккуратно сдвиньте мешающий элемент в сторону

- Закрепите в новом положении пластиковыми стяжками

| Тип элемента | Риск повреждения | Метод проверки |

|---|---|---|

| Пластиковые трубки | Плавление, потеря герметичности | Визуальный осмотр + ручное смещение |

| Резиновые шланги | Растрескивание, утечки | Пальпация на эластичность |

| Электрожгуты | Короткое замыкание | Проверка целостности изоляции |

Пуск двигателя: первичный визуальный контроль при холодном старте

После замены прокладки выпускного коллектора первый запуск двигателя выполняйте на холодном агрегате, предварительно проверив затяжку всех крепежных элементов и отсутствие посторонних предметов в моторном отсеке. Убедитесь в наличии необходимых рабочих жидкостей (масло, антифриз) перед стартом.

Включите зажигание без запуска двигателя для проверки сигнальных ламп на приборной панели, затем выполните кратковременный запуск (3-5 секунд). Повторите процедуру после паузы в 10 секунд для распределения масла в системе. Только затем осуществите полноценный пуск с последующим контролем.

Ключевые точки мониторинга

- Акустические аномалии:

Шипение (утечка выхлопных газов в соединениях), металлический лязг (контакт коллектора с элементами кузова), неустойчивая работа (подсос воздуха). - Визуальные индикаторы утечек:

- Дымовые следы на стыке коллектора и ГБЦ

- Пузырение антифриза в расширительном бачке

- Капли охлаждающей жидкости под соединениями (для интегрированных систем)

- Параметры приборной панели:

Резкий рост температуры антифриза, аномальные колебания оборотов холостого хода, сигнал Check Engine.

Особое внимание уделите термозащите смежных компонентов: расплавление проводки, деформация пластиковых деталей или появление гари указывает на критический перегрев из-за неправильного монтажа. Контролируйте пространство под автомобилем на предмет выпадения крепежа в первые минуты работы.

Диагностика шипения или свиста в зоне выпускного коллектора на холостых

Характерный свист или шипение в районе выпускного коллектора при работе двигателя на холостом ходу – явный признак нарушения герметичности системы выпуска отработавших газов. Этот звук возникает из-за прорыва горячих газов под давлением через поврежденный уплотнитель или трещину в металле.

Игнорирование этого симптома приводит к ухудшению работы двигателя: падению мощности из-за нарушения продувки цилиндров, увеличению расхода топлива, риску подсоса воздуха и некорректной работе лямбда-зонда. Также раскаленные газы могут повредить смежные компоненты (проводку, датчики, элементы кузова).

Методы выявления источника утечки

Для точной локализации места повреждения используйте следующие проверенные методы:

- Визуальный осмотр: Тщательно осмотрите стык выпускного коллектора с ГБЦ и сам коллектор на предмет следов сажи, нагара, "дорожек выдува". Прогоревшая прокладка часто оставляет четкий черный след в месте утечки.

- Проверка мыльным раствором: На незаведенном холодном двигателе нанесите мыльный раствор (или специальный течеискатель) на стык коллектора с головкой и фланцы труб. Заведите мотор – в месте утечки появятся пузыри.

- Картонный/ручной тест: На холостом ходу аккуратно (избегая вентилятора и подвижных частей!) поднесите кусок плотного картона или ладонь к предполагаемым местам стыков. Прорыв газов будет ощущаться как поток горячего воздуха или вызывать вибрацию картона.

- Дым-машина (для системы выпуска): Наиболее точный метод. Специальный генератор дыма подключается к системе выпуска (через отверстие лямбда-зонда или напрямую). Белый дым, выходящий в месте дефекта (прокладки, коллектора, трещины), четко укажет источник утечки.

| Метод диагностики | Точность | Безопасность | Сложность |

|---|---|---|---|

| Визуальный осмотр | Средняя | Высокая | Низкая |

| Мыльный раствор | Высокая | Высокая | Низкая |

| Картонный/ручной тест | Низкая/Средняя | Средняя (риск ожога) | Низкая |

| Дым-машина | Очень высокая | Высокая | Требует оборудования |

Важно: Диагностику на заведенном двигателе проводите с осторожностью из-за высоких температур. Шипение часто меняет тон или пропадает при повышении оборотов (давление газов меняется), но наиболее отчетливо проявляется именно на холостом ходу. Обязательно проверьте крепежные болты/шпильки коллектора на предмет ослабления – это частая причина нарушения герметичности даже без повреждения прокладки.

Контроль стабильности холостого хода после ремонта

После замены прокладки выпускного коллектора обязателен контроль работы двигателя на холостом ходу. Нестабильность оборотов может свидетельствовать о нарушениях герметичности впускного тракта или ошибках при сборке. Проверка выполняется на прогретом двигателе при рабочей температуре охлаждающей жидкости.

Убедитесь в отсутствии посторонних шумов (шипения, свиста) в зоне установки коллектора, указывающих на подсос воздуха. Подключите диагностический сканер для мониторинга параметров в реальном времени: положение дроссельной заслонки, показания ДПКВ, корректировки топливоподачи по банкам. Нормой считаются колебания оборотов в пределах ±50 об/мин.

Ключевые этапы диагностики

- Визуальный осмотр мест соединения коллектора с ГБЦ на следы выхлопных газов (копоть, нагар)

- Контроль напряжения датчика кислорода: хаотичные скачки сигнала указывают на подсос воздуха

- Проверка равномерности прогрева труб выпускного тракта термометром

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Плавающие обороты | Подсос воздуха через прокладку | Обработка стыков аэрозолем для обнаружения подсоса |

| Детонация при разгоне | Неправильная геометрия коллектора | Замер привалочной плоскости щупом |

| Ошибки по обеднению смеси | Нарушение момента затяжки болтов | Повторная протяжка крепежа динамометрическим ключом |

Важно! При обнаружении вибраций или троения двигателя проверьте целостность вакуумных шлангов, подключенных к коллектору. Используйте дымогенератор для точной локализации утечек во впускной системе.

Тестовый режим пробега: анализ поведения мотора под нагрузкой

После замены прокладки выпускного коллектора обязателен контролируемый пробег для проверки герметичности соединения и адаптации узлов. Начните с 20-30 минут работы двигателя на холостом ходу, отслеживая равномерность работы, отсутствие посторонних шумов и стабильность оборотов. Особое внимание уделите визуальному контролю стыков коллектора на предмет прорыва выхлопных газов или масляных подтёков.

Последующий этап – дорожные испытания с плавным увеличением нагрузки. Выполните серию разгонов до средних оборотов (3000-4000 об/мин) на ровной трассе, имитируя типовые условия эксплуатации. Фиксируйте реакцию мотора на резкое открытие дросселя, отсутствие провалов мощности и детонационных стуков. Обязателен мониторинг температуры охлаждающей жидкости и давления масла через штатные датчики.

Критерии оценки при тестовом пробеге

- Звуковой анализ: Прислушивайтесь к шипению или свисту в районе коллектора при нагрузке – признаки негерметичности.

- Динамика отклика: Ровный набор оборотов без "чихания" или вибрации указывает на корректное смесеобразование.

- Данные диагностики: Считайте ошибки ЭБУ (коды P0171, P0300) и убедитесь в нормализации параметров:

Долгосрочная топливная коррекция ±5-8% Напряжение датчика кислорода 0.1–0.9 В (циклическое)

Важно: Избегайте экстремальных режимов в первые 200-300 км. При выявлении отклонений (белый дым выхлопа, запах антифриза, рост температуры) немедленно прекратите тест. Повторная протяжка болтов коллектора после остывания мотора – обязательный этап процедуры обкатки.

Процедура дотяжки болтов после первого прогрева двигателя

Дотяжка крепежных элементов выпускного коллектора необходима из-за температурного расширения металла и уплотнения новой прокладки. При первом прогреве двигателя до рабочей температуры компоненты системы выпуска нагреваются неравномерно, что приводит к ослаблению первоначального усилия затяжки.

Пропуск этого этапа провоцирует прогар прокладки из-за неплотного прилегания фланцев. Процедура выполняется на остывшем, но сохранившем остаточное тепло двигателе (примерно 40-60°C), что позволяет избежать деформации деталей и травм.

Последовательность операций

- Дайте двигателю полностью остыть после прогрева до рабочей температуры (15-30 минут).

- Проверьте схему затяжки производителя (обычно от центра к краям или крестообразно).

- Используйте динамометрический ключ с указанным моментом затяжки.

- Дотягивайте болты/шпильки строго в рекомендованной последовательности.

- Контролируйте момент: не превышайте значения из техдокументации.

Повторный прогрев и проверка на посторонние звуки обязательны. Появление шипения или свища указывает на необходимость повторной дотяжки или замены прокладки.

Особенности замены на V-образных моторах: двойной объем работ

На V-образных двигателях установлены два независимых выпускных коллектора – по одному на каждый ряд цилиндров. Это автоматически означает необходимость замены двух комплектов прокладок вместо одного, как в рядных моторах. Каждый коллектор требует полного цикла демонтажно-монтажных операций, включая откручивание крепежей, снятие трубопроводов и датчиков.

Доступ к коллекторам часто осложнен плотной компоновкой подкапотного пространства: мешают элементы навесного оборудования, кронштейны, проводка и шланги. Особенно проблематичным бывает демонтаж заднего (ближнего к салону) коллектора, где зазоры минимальны. Работы приходится выполнять попеременно для каждого ряда цилиндров, что удваивает временные затраты.

Ключевые отличия от рядных двигателей

Основные сложности:

- Демонтаж двойного набора компонентов: коллекторов, теплозащитных экранов, крепежных шпилек

- Необходимость синхронизации усилий затяжки при монтаже для равномерного прилегания

- Риск перепутать прокладки (левая/правая часто не взаимозаменяемы)

Этапы, требующие двойного выполнения: