Защита днища авто от коррозии

Статья обновлена: 01.03.2026

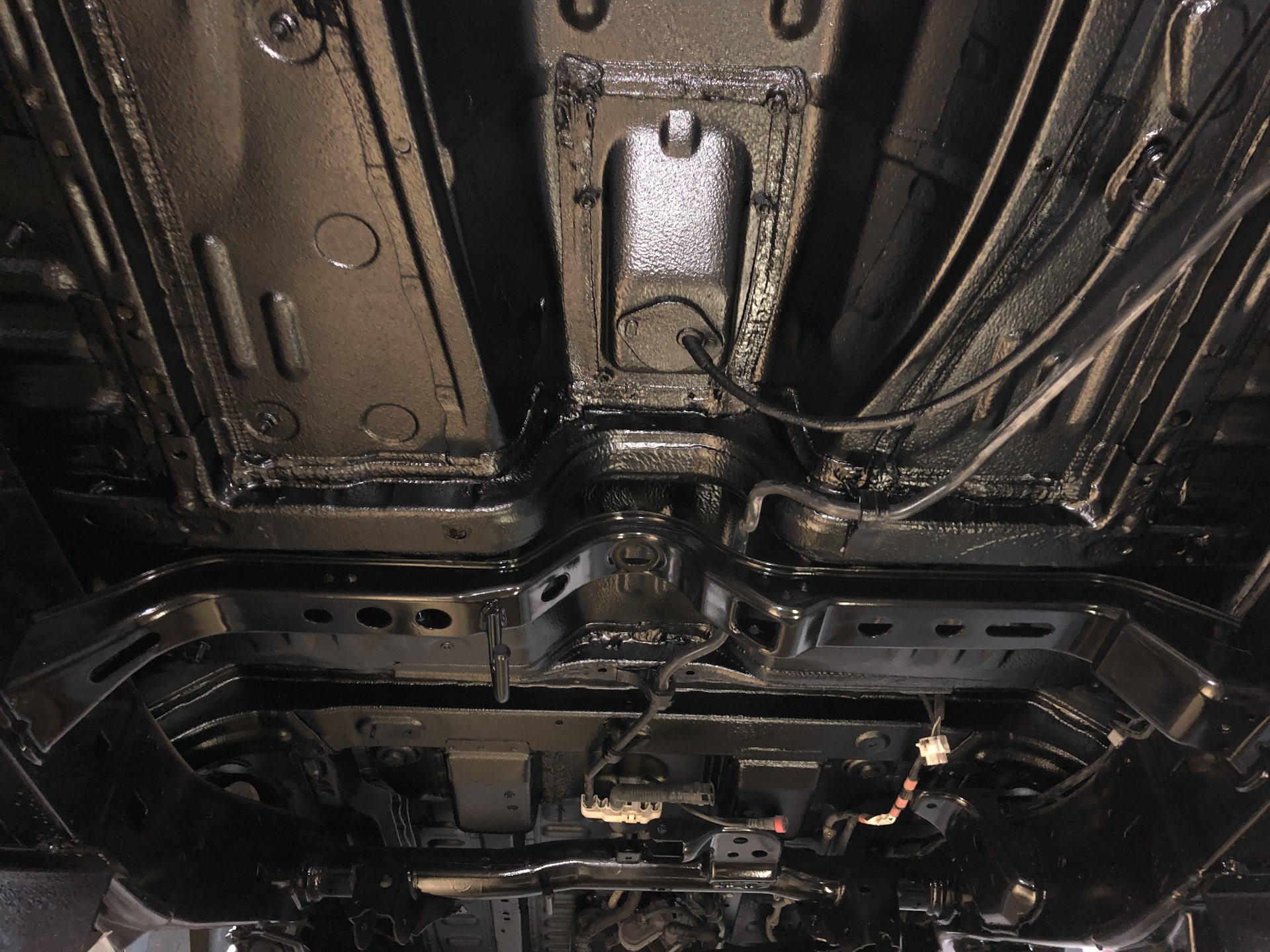

Днище автомобиля постоянно подвергается агрессивному воздействию среды: реагенты, влага, гравий и соль стремительно разрушают металл. Без надежной защиты скрытые полости и внешние поверхности быстро покрываются коррозией, сокращая срок службы машины и снижая ее безопасность.

Специальная антикоррозийная обработка создает барьер между металлом и внешними факторами. Технология включает очистку скрытых полостей, нанесение ингибиторов ржавчины и эластичных мастик, блокирующих доступ кислорода и влаги к кузову.

Регулярная профилактика сохраняет структурную целостность автомобиля, предотвращает сквозную коррозию и существенно увеличивает ресурс важнейших элементов конструкции.

Мокрый или восковый состав: сравниваем технологии

Мокрые составы (антикоры) представляют собой текучие битумно-резиновые или синтетические мастики. Их наносят методом распыления под высоким давлением, что обеспечивает проникновение в микротрещины и создание эластичной плёнки. После полимеризации покрытие остаётся немного липким, сохраняя способность "затягивать" мелкие повреждения.

Восковые составы изготавливаются на основе парафинов или церазота с добавлением ингибиторов коррозии. Они образуют твёрдый, но подвижный слой, напоминающий по консистенции густую смазку. При нанесении распылением воск кристаллизуется, формируя барьер, который не твердеет полностью, сохраняя пластичность при вибрациях.

Ключевые отличия технологий

| Критерий | Мокрый состав | Восковый состав |

|---|---|---|

| Адгезия к металлу | Выше за счёт глубокого проникновения | Средняя, требует идеальной очистки поверхности |

| Защита от сколов | Эластичность предотвращает откалывание | Повреждается при ударах камнями |

| Стойкость к влаге | Абсолютная гидроизоляция | Гидрофобный эффект, но возможны микропротечки |

| Срок службы | 2-3 года в умеренном климате | 1-2 года из-за вымывания |

Преимущества мокрых мастик:

- Лучшая герметизация сварочных швов и стыков

- Устойчивость к химическим реагентам (противогололёдные составы)

- Не требует обновления при парковке в агрессивной среде

Сильные стороны восковых покрытий:

- Простота точечного ремонта без полной переобработки

- Не накапливает грязь благодаря гладкой поверхности

- Бесшумность при движении (не прилипает мусор)

Важно: восковые антикоры предпочтительны для новых автомобилей с заводским покрытием, тогда как мокрые составы незаменимы для машин с пробегом или эксплуатации в условиях:

- Постоянного контакта с солёной водой

- Регулярных перепадов температур

- Агрессивных промышленных зон

Какие зоны днища ржавеют первыми: карта риска

Наиболее уязвимы участки с постоянным контактом с влагой, реагентами и механическими повреждениями. Скорость коррозии резко возрастает при повреждении заводского защитного покрытия или наличии конструктивных полостей, где скапливается грязь.

Зоны риска распределяются неравномерно из-за аэродинамики движения: передние части машины и колесные арки подвергаются усиленному воздействию пескоструйного эффекта, а скрытые полости длительно удерживают влагу после дождя или мойки.

Критичные зоны коррозии

- Лонжероны и усилители порогов – полости с плохим дренажем, набиваются грязью

- Крепления подвески и кронштейны – ударные нагрузки разрушают защитный слой

- Стыки сварных швов – микротрещины становятся очагами ржавчины

| Зона | Причина уязвимости | Внешние признаки |

|---|---|---|

| Колесные арки | Абразивное воздействие грязи/камней, химические реагенты | Вздутие краски, рыжие подтёки |

| Тормозные трубопроводы | Постоянный контакт с солевым раствором, вибрации | Локальные рыжие пятна, шероховатость металла |

| Места крепления топливных баков | Скопление влаги под крепежом, электрохимическая коррозия | Тёмные очаги вокруг болтов |

- Скрытые полости – коробчатые сечения элементов днища ржавеют изнутри из-за конденсата

- Уплотнители подкрылков – под оторвавшейся резиной скапливается влага

- Дренажные отверстия – забитые грязью, провоцируют гниение прилегающих участков

Первичная коррозия часто развивается в зонах технологических отверстий для сборки кузова – их тонкое заводское покрытие легко повреждается. Особое внимание требуется участкам возле штатных креплений пластиковой защиты двигателя – под ней образуется парниковый эффект.

Как самостоятельно проверить состояние антикора

Поднимите автомобиль на подъемнике или эстакаде для доступа к днищу. Очистите поверхность от грязи мойкой высокого давления или щеткой, уделяя внимание стыкам и скрытым полостям. Дождитесь полного высыхания поверхности перед детальным осмотром.

Используйте яркий переносной фонарь для подсветки труднодоступных зон: колесных арок, лонжеронов, креплений элементов подвески. Проверяйте целостность покрытия на ощупь в защитных перчатках, отмечая участки с размягченным или крошащимся составом.

Ключевые этапы диагностики

Визуальная оценка покрытия:

- Ищите трещины, вздутия или отслоения материала

- Отметьте участки с изменением цвета (появление ржавых пятен)

- Контролируйте толщину слоя в местах с механическими повреждениями

Механическая проверка адгезии:

- Аккуратно процарапайте покрытие пластиковым скребком на малозаметном участке

- Надавите на проблемные зоны: отслаивающиеся фрагменты требуют ремонта

- Простучите молотком через деревянную прокладку – глухой звук сигнализирует об отслоении

Контроль скрытых зон:

| Участок | Метод проверки |

| Стыки сварных швов | Осмотр с увеличительным стеклом на предмет микротрещин |

| Дренажные отверстия | Проверка уплотнителей и отсутствия подтеков |

| Крепежные элементы | Контроль состояния болтовых соединений |

Особое внимание уделите местам крепления аэродинамических щитков и защиты картера – под ними часто скапливается влага. После зимнего сезона обязательно проверьте зоны контакта с реагентами: пороги, арки, фланцы кузовных панелей. Обнаруженные очаги коррозии размером более 5 мм требуют профессионального восстановления покрытия.

Инструменты для обработки: что купить для гаража

Для самостоятельной антикоррозийной обработки днища потребуется базовый набор специализированных инструментов. Качественная подготовка поверхности напрямую влияет на долговечность защиты, поэтому выбор оборудования критически важен.

Следующие инструменты и расходные материалы обеспечат эффективное нанесение состава даже в условиях ограниченного пространства гаража. Убедитесь, что все компоненты совместимы с выбранным антикором (мастикой, жидким ЛКМ или антигравием).

Основной комплект

- Компрессор (минимум 6-8 бар, 50-100 л/мин)

- Пневматический пистолет-распылитель для мастики (с соплом 4-6 мм)

- Проволочные щётки (ручные и насадки на дрель)

- Шлифовальная машинка (ленточная или орбитальная)

- Набор скребков разной формы для удаления рыхлой коррозии

Расходные материалы

| Обезжириватель | Аэрозольный или жидкость + ветошь |

| Антикоррозийный состав | Мастика/жидкий ЛКМ (3-5 кг на авто) |

| Грунт-преобразователь ржавчины | Для локальной обработки очагов коррозии |

| Средства индивидуальной защиты | Респиратор, очки, перчатки, комбинезон |

Дополнительное оборудование

- Автомобильные домкраты и подставки для фиксации

- Яркая переноска с защитой от влаги

- Промышленный пылесос для уборки абразивной пыли

- Аппарат горячего воздуха (фен) для сушки сложных участков

Этапы очистки днища от старого покрытия и загрязнений

Первостепенная задача – демонтаж элементов, препятствующих доступу к скрытым полостям. Снимаются колесные арки, защитные щитки, топливные и тормозные магистрали (при необходимости), а также элементы выхлопной системы. Обязательно маркируются крепежи для корректной обратной сборки.

Тщательная мойка днища удаляет основные загрязнения – грязь, реагенты, масляные пятна. Используется аппарат высокого давления с моющими средствами, растворяющими нефтепродукты. Особое внимание уделяется стыкам, сварным швам и внутренним поверхностям лонжеронов.

Механическое удаление коррозии и старого покрытия

После высыхания поверхности выполняется основная очистка:

- Абразивоструйная обработка: Наиболее эффективный метод. Специальная установка подает поток абразива (дробь, песок) под высоким давлением, полностью снимая ржавчину, старую мастику и преобразователи до чистого металла.

- Механическая зачистка: Применяется для локальных участков или при отсутствии струйного оборудования. Используются:

- Угловые шлифмашины ("болгарки") с корщетками (стальными, латунными) и абразивными кругами.

- Ручные скребки, шпатели, наждачная бумага разной зернистости для труднодоступных мест.

- Дрели/шуруповерты с проволочными насадками.

Контроль качества очистки: Поверхность должна быть однородной, матово-серой (цвет "металла"), без следов ржавчины, окалины, отслаивающихся фрагментов старого покрытия. Обязательна продувка сжатым воздухом для удаления пыли и остатков абразива.

| Метод очистки | Преимущества | Недостатки |

|---|---|---|

| Абразивоструйный | Высокая скорость, полное удаление всех загрязнений, подготовка идеальной поверхности для адгезии | Требует спецоборудования, высокая запыленность, риск деформации тонкого металла |

| Механическая зачистка | Доступность инструментов, возможность точечного ремонта | Высокая трудоемкость, риск оставить незачищенные участки, сложность работы в нишах |

Финишный этап: Обезжиривание всей поверхности специальным растворителем или антисиликоном для удаления масел и улучшения сцепления нового защитного состава. Работа выполняется в хорошо вентилируемом помещении с использованием средств индивидуальной защиты.

Техника безопасной мойки поддона и скрытых полостей

Перед началом работ убедитесь в стабильной фиксации автомобиля на подъемнике или эстакаде, исключающей случайное перемещение. Используйте защитные очки, резиновые перчатки и респиратор для предотвращения контакта с химическими реагентами и летящей грязью. Проверьте целостность шлангов высокого давления и отсутствие утечек в соединениях оборудования.

Начинайте мойку с минимального давления воды (не выше 50-70 бар), направляя струю под углом 45° к обрабатываемым поверхностям. Избегайте прямого воздействия на электрические разъемы, датчики, резиновые уплотнения и тормозные магистрали. Особую осторожность соблюдайте при очистке зон вокруг топливных баков, патрубков системы выхлопа и проводки.

Последовательность обработки скрытых полостей

- Демонтируйте защитные кожухи двигателя и пластиковые подкрылки для доступа к скрытым полостям

- Обработайте дренажные отверстия порогов и лонжеронов тонкой насадкой-пистолетом

- Продуйте скрытые полости сжатым воздухом после мойки для удаления остатков влаги

Критические ограничения: Не используйте пароочистители вблизи подшипников ступиц и ШРУСов. Запрещено применение растворителей и агрессивных щелочных составов на деталях из алюминиевых сплавов. Контролируйте расстояние сопла от поверхности – не ближе 15 см для пластиковых элементов.

| Зона риска | Метод защиты |

| Электропроводка | Закрытие полиэтиленовыми чехлами |

| Резьбовые соединения | Предварительная обработка WD-40 |

| Подшипники | Изоляция влагонепроницаемой лентой |

После завершения мойки тщательно просушите скрытые полости компрессором через технологические отверстия. Проверьте целостность антикоррозийного покрытия – отслоившиеся участки требуют зачистки и локального восстановления перед нанесением основной защиты.

Удаление рыхлой ржавчины без повреждения металла

Основной задачей на этом этапе является полное устранение непрочно держащихся окислов, не затрагивая здоровый металл. Неудалённые рыхлые частицы создадут воздушные карманы под защитным покрытием, провоцируя ускоренное скрытое корродирование. Использование грубых механических методов (болгарка с абразивными дисками, жёсткие металлические щётки) недопустимо – они истончают основной материал и создают риски сквозной проржавленности.

Оптимальный подход включает последовательное применение специализированных инструментов и химических преобразователей. Начинают с сухой очистки щётками средней жёсткости (нейлон, латунированная сталь) для удаления легко отделяемых фрагментов. Особое внимание уделяют сварочным швам, технологическим отверстиям и зонам сложного рельефа – здесь ржавчина скапливается интенсивнее.

Ключевые методы очистки

Для гарантированного результата комбинируют несколько способов:

- Абразивная обработка пескоструем – направленная подача дроби (оксид алюминия, стеклянные гранулы) под контролируемым давлением (не выше 2-3 атм). Требует защиты смежных деталей и точной регулировки угла сопла.

- Химические преобразователи ржавчины – составы на основе ортофосфорной кислоты или танина. Наносятся кистью на 15-40 минут (согласно инструкции), преобразуя Fe2O3 в стабильные фосфаты. Обязательна последующая нейтрализация щелочным раствором и промывка водой.

- Шлифовальные губки разной зернистости (P80-P180) – для финишного выравнивания поверхности после основного удаления окалины.

Контроль качества проводят визуально и тактильно: очищенная зона должна иметь однородную матовость без отслаивающихся частиц. Допустимы тёмные пятна плотно держащейся окалины – они удаляются локальным повтором процедур. Обязательным этапом является обезжиривание Уайт-спиритом или антисиликоном перед нанесением грунта.

| Инструмент | Преимущества | Ограничения |

|---|---|---|

| Пескоструйный аппарат | Глубокая очистка пор, минимальный риск деформации металла | Требует спецоборудования, образует много пыли |

| Преобразователи ржавчины | Обработка труднодоступных мест, простота применения | Неэффективны при толстом (>100 мкм) слое окалины |

| Вибрационные шаберы | Точечное удаление без перегрева металла | Низкая скорость обработки больших площадей |

Чем обезжирить поверхность перед нанесением состава

Обезжиривание – обязательный этап подготовки днища автомобиля перед антикоррозийной обработкой. Любые масляные пятна, следы дорожных реагентов или грязи создают барьер между металлом и защитным составом, резко снижая адгезию и долговечность покрытия. Без тщательного обезжиривания даже качественный антикоррозийный материал может отслоиться или не обеспечить равномерную защиту.

Используйте специализированные обезжириватели, разработанные для автомобильных кузовных работ. Универсальные бытовые растворители (бензин, ацетон, уайт-спирит) применять не рекомендуется – они могут оставить трудноудаляемые пленки или повредить резиновые/полимерные элементы конструкции. Оптимальный выбор – составы на основе:

- Алифатических углеводородов – быстро испаряются, не агрессивны к пластмассам.

- Спиртов (изопропиловый) – эффективны против полярных загрязнений (солевые растворы, антифриз).

Технология обработки включает:

- Механическую очистку: удаление рыхлой ржавчины, отслоившейся старой защиты, грязи щеткой или скребком.

- Нанесение обезжиривателя: распыление или нанесение ветошью обильным слоем на всю поверхность. Особое внимание – швам, крепежу, сложным рельефам.

- Выдержку: время согласно инструкции средства (обычно 3-5 минут).

- Удаление остатков: протирание чистой, сухой, безворсовой ветошью до полного исчезновения разводов.

Контроль качества: после высыхания поверхность должна быть абсолютно чистой, гладкой на ощупь, без жирного блеска или липкости. Повторная обработка требуется при обнаружении локальных загрязнений. Работы проводятся в проветриваемом помещении с использованием СИЗ (перчатки, респиратор).

Практика сушки днища: ускорение и риски

После нанесения антикора критически важна правильная сушка покрытия перед эксплуатацией авто. Недостаточное время высыхания приводит к механическим повреждениям слоя (шелушение, сколы), снижению адгезии и защитных свойств. Особое внимание уделяется скрытым полостям и труднодоступным участкам, где влага испаряется медленнее.

Попытки ускорить процесс нередко влекут риски: использование строительных фенов или тепловых пушек вызывает локальный перегрев металла, деформацию пластиковых элементов обвеса, а также преждевременное закипание растворителей в составе материала с последующим образованием пузырей и трещин. Принудительная сушка в закрытых боксах без вентиляции провоцирует конденсацию влаги на свежем покрытии.

Оптимальные методы и ограничения

Рекомендуется естественная сушка при температуре +15°C и выше с влажностью воздуха не более 80%. Длительность зависит от типа состава:

- Битумные мастики: 12-24 часа

- Резинобитумные смеси: 8-12 часов

- Жидкий пластик: 6-8 часов

Допустимые способы ускорения:

- Инфракрасные лампы на расстоянии ≥1 метра от поверхности

- Продувка сжатым воздухом без нагрева

- Проветриваемый теплый бокс (+30°C максимум)

| Ошибка | Последствие |

|---|---|

| Парковка на солнцепеке | Оплывание мастики, неравномерная полимеризация |

| Езда с сырым покрытием | Загрязнение абразивами, отслоение пластов |

| Нагрев открытым огнем | Возгорание паров, деградация антикора |

Важно! Перед сушкой удалите излишки материала с тормозных дисков, шпилек колес и резиновых уплотнителей. Контролируйте состояние покрытия в течение первых 500 км пробега – не допускайте контакта с химическими реагентами.

Типы антикоррозийных материалов: классификация и свойства

Антикоррозийные составы для днища автомобиля подразделяются на три основные категории: барьерные, катодные и преобразователи ржавчины. Барьерные материалы создают физический защитный слой, препятствующий контакту металла с агрессивными средами. Катодные (ингибиторные) составы работают на электрохимическом уровне, замедляя окислительные реакции. Преобразователи ржавчины химически модифицируют уже образовавшуюся коррозию, превращая её в стабильные соединения.

Ключевыми характеристиками при выборе материала являются адгезия к металлу, эластичность покрытия, устойчивость к механическим воздействиям (гравий, камни), температурный диапазон эксплуатации и химическая стойкость к реагентам (соли, щелочи). Составы на основе синтетических смол отличаются повышенной твердостью, тогда как битумные мастики обеспечивают лучшую гидроизоляцию за счет высокой вязкости.

Распространенные материалы

- Мовиль (жидкий воск): Тонкослойное покрытие с высокой текучестью для скрытых полостей. Требует ежегодного обновления.

- Битумная мастика: Густая резиноподобная масса. Плюсы: отличная гидроизоляция, шумоизоляция. Минусы: хрупкость при морозе.

- ПВХ-пластизоли: Толстослойное (2-4 мм) покрытие. Устойчиво к ударным нагрузкам, но сложно ремонтируется.

- Резинобитумные составы: Компромиссный вариант с улучшенной эластичностью в сравнении с чистыми битумами.

| Тип материала | Срок службы | Устойчивость к камням | Температурный диапазон |

|---|---|---|---|

| Мовиль | 1-2 года | Низкая | -30°C...+80°C |

| Битумная мастика | 3-5 лет | Средняя | -20°C...+110°C |

| ПВХ-пластизоль | 7-10 лет | Высокая | -40°C...+120°C |

Для комплексной защиты применяют многослойные системы: первый слой (грунт-ингибитор) обеспечивает электрохимическую защиту, второй (мастика) – барьерную функцию. В агрессивных условиях (частые поездки по зимним дорогам с реагентами) рекомендуется комбинировать ПВХ-покрытие на наиболее уязвимых участках с резинобитумной обработкой остальной поверхности.

Эластичные составы против каменных сколов и вибраций

Жесткие антикоры, такие как битумные мастики, при всей своей защитной силе, имеют существенный недостаток – хрупкость на холоде и склонность к растрескиванию. Удары камней о днище и арки создают точечные высокоэнергетические воздействия, которые жесткий слой не может амортизировать. Образуются сколы и микротрещины, открывая путь влаге и соли прямо к металлу, сводя на нет защиту и становясь очагами коррозии.

Эластичные составы кардинально меняют ситуацию. Их ключевое отличие – способность к обратимой деформации. При ударе камня такой слой не раскалывается, а упруго деформируется, поглощая энергию удара, а затем возвращаясь в исходное состояние. Эта эластичность также позволяет покрытию эффективно гасить вибрации кузова, передаваемые от дороги, двигателя и подвески, предотвращая усталостные повреждения самого покрытия и металла.

Ключевые свойства и преимущества эластичных покрытий

Использование специализированных эластичных материалов для защиты уязвимых зон (днище, колесные арки, пороги) обеспечивает:

- Высокую устойчивость к сколам: Покрытие "работает" при ударе, а не разрушается.

- Отличное вибропоглощение: Снижает шум и защищает от разрушения из-за вибрационных нагрузок.

- Герметичность: Даже при деформации слой остается сплошным, не пропуская влагу и реагенты.

- Морозостойкость: Сохраняют эластичность в широком диапазоне температур (до -40°C и ниже).

- Долговечность: Устойчивость к механическим воздействиям напрямую продлевает срок службы защиты.

Нанесение эластичных составов обычно требует тщательной подготовки и часто выполняется в несколько этапов:

- Максимально полное удаление старого покрытия, ржавчины, грязи и обезжиривание поверхности.

- Нанесение антикоррозионного грунта (чаще реактивного преобразователя ржавчины или эпоксидного грунта) для пассивации металла и улучшения адгезии.

- Нанесение самого эластичного состава (обычно методом распыления) слоем необходимой толщины. Некоторые составы требуют сушки между слоями.

Сравнительная характеристика свойств покрытий:

| Тип покрытия | Устойчивость к сколам | Устойчивость к вибрациям | Срок службы (в уязвимых зонах) |

|---|---|---|---|

| Битумная мастика (жесткая) | Низкая | Низкая | Средний |

| ПВХ-пластизоль | Высокая | Высокая | Длительный |

| Резиново-битумная мастика (эластичная) | Средняя-Высокая | Средняя-Высокая | Длительный |

| Жидкий пластик (полимерные составы) | Высокая | Высокая | Длительный |

Важно понимать, что эластичные составы – это специализированное решение для зон максимального риска механических повреждений. Наиболее эффективна комплексная защита, где на основное (возможно, более жесткое) покрытие днища точечно наносятся эластичные материалы в наиболее уязвимых местах: передняя часть днища, колесные арки, пороги. Регулярный осмотр состояния покрытия, особенно после сезона активной эксплуатации, остается обязательным элементом защиты.

Толщина нанесения слоя: как не ошибиться

Оптимальная толщина антикора – критический параметр, напрямую влияющий на срок службы покрытия. Слишком тонкий слой не обеспечит полноценной защиты от механических повреждений и агрессивных реагентов, а избыточный приводит к проблемам с адгезией, растрескиванию, увеличению веса и удорожанию работ.

Производители всегда указывают рекомендуемую толщину для конкретного состава (обычно 100-300 микрон). Отклонение от этих значений свыше 10-15% недопустимо. Игнорирование этого правила аннулирует гарантию на материал и снижает эффективность обработки в разы.

Ключевые принципы контроля

Для точного соблюдения параметров используйте:

- Толщиномер покрытий (микрометр) – обязательный инструмент. Замеряйте слой после полного высыхания в 5-7 точках на каждом крыле/элементе. Особое внимание – скрытым полостям и сварным швам.

- Многослойное нанесение – наносите состав 2-3 тонкими равномерными слоями с межслойной сушкой (по инструкции к материалу). Это исключает потеки и обеспечивает монолитность покрытия.

Типичные ошибки:

- Нанесение "на глаз" без инструментального контроля.

- Попытка создать защиту одним толстым слоем (риск непросыхания и отслоения).

- Неучёт вязкости состава (требует корректировки давления краскопульта или температуры в помещении).

| Материал | Рек. толщина (микрон) | Макс. отклонение |

| Жидкий пластик | 150-200 | ±20 |

| Резинобитумная мастика | 250-300 | ±30 |

| Антигравийное покрытие | 100-150 | ±15 |

Помните: экономия на замерах или спешка при нанесении гарантированно сокращают ресурс защиты. Регулярная проверка толщины (особенно перед нанесением финишного слоя) – единственный способ соблюсти технологию.

Температурные режимы для обработки: что учесть

Температура окружающей среды и поверхности кузова напрямую влияет на адгезию материалов и скорость полимеризации защитного покрытия. Низкие показатели замедляют высыхание состава, провоцируя неравномерное нанесение и стекание с вертикальных участков. Высокие значения ускоряют испарение растворителей, что приводит к преждевременному застыванию слоя до его равномерного распределения.

Производители антикоррозионных материалов четко регламентируют допустимый диапазон температур для работы. Типичные требования: +5°C до +25°C при влажности воздуха не выше 80%. Нарушение этих условий чревато снижением эластичности покрытия после отверждения, появлением пузырей или трещин. Обязателен прогрев металла перед обработкой в холодное время года.

Ключевые температурные факторы

- Точка росы: Обработку проводят при температуре металла на 3°C выше этого значения. Игнорирование вызывает конденсацию влаги под слоем защиты.

- Нагрев гаража/бокса: При зимних работах помещение прогревают за 12-24 часа. Резкий перепад между улицей и цехом создает термоудар.

- Температура состава: Мастики и жидкие материалы хранят при +15°C±5°C. Перед нанесением выдерживают 24 часа в тепле.

| Условие | Риск | Решение |

|---|---|---|

| Ниже +5°C | Отслаивание, кристаллизация | Инфракрасные обогреватели для точечного прогрева зон |

| Выше +30°C | Кратеры, преждевременная сушка | Работа в утренние часы, затемнение окон бокса |

| Влажность >80% | Белые пятна гидролиза | Принудительная вентиляция с осушением воздуха |

После нанесения покрытия критично соблюдать режим сушки: первые 2 часа при стабильной температуре без сквозняков. Использование тепловых пушек допустимо лишь на расстоянии 1.5-2 метра с циклическим прогревом. Резкий нагрев свыше +60°C вызывает термическую деформацию слоя.

Применение преобразователя ржавчины: польза и ограничения

Преобразователь ржавчины химически взаимодействует с оксидами железа, превращая их в стабильные соединения (обычно таннаты или фосфаты). Этот процесс создает плотный защитный слой, предотвращающий дальнейшее распространение коррозии на обработанном участке днища. Состав наносится кистью или распылением на предварительно очищенную от рыхлой ржавчины и обезжиренную поверхность.

После нанесения требуется строгое соблюдение времени выдержки, указанного производителем, для завершения реакции. Образовавшаяся темная или серо-черная пленка не смывается и служит грунтом под последующие покрытия (мастики, герметики). Качество обработки напрямую зависит от тщательности подготовки поверхности и следования инструкции.

Основные преимущества использования:

- Останавливает прогрессирование существующей коррозии, "консервируя" ржавчину.

- Упрощает подготовку: не требует полного удаления всех окислов механическим способом.

- Увеличивает адгезию последующих защитных покрытий (мастик, антигравия) к металлу.

- Эффективен для обработки труднодоступных мест и сложного рельефа днища.

- Относительно быстрый и менее трудоемкий метод по сравнению с пескоструйной очисткой.

Существенные ограничения и недостатки:

- Действует ТОЛЬКО на слое ржавчины; не эффективен на чистом металле или уже проржавевшем насквозь.

- Не устраняет последствия коррозии (утрату толщины металла, дыры), лишь останавливает процесс.

- Требует идеальной подготовки: жир, грязь, отслоившаяся ржавчина или старая краска резко снижают эффективность.

- Не является финишным защитным покрытием. Обязательно требует поверхностного нанесения мастики или герметика.

- Результат сильно зависит от точного соблюдения технологии (время реакции, температура, влажность).

- Может содержать агрессивные кислоты (ортофосфорную), требующие осторожности при работе и утилизации.

- Не подходит для нержавеющих сталей и цветных металлов без проверки совместимости состава.

Защита швов и соединений: особый подход

Швы, стыки, точки сварки и места крепления элементов кузова к днищу – это наиболее уязвимые зоны для коррозии. Конструктивно они представляют собой сложные полости, микрощели и области, где металлические детали плотно соприкасаются. В этих местах неизбежно скапливается влага, грязь и дорожные реагенты, которые крайне сложно полностью удалить даже при тщательной мойке. Застойная влага и соли создают идеальную среду для электрохимической коррозии, которая начинается именно изнутри соединения и часто остается незамеченной до появления сквозных поражений.

Традиционное распыление антикора на внешнюю поверхность днища часто не обеспечивает достаточной защиты для этих сложных участков. Состав может не проникнуть глубоко в стыки и полости, оставляя металл незащищенным. Кроме того, вибрации и механические нагрузки, характерные для этих зон, могут приводить к отслаиванию или растрескиванию покрытия, открывая путь агрессивной среде. Поэтому защита швов и соединений требует особых технологий и материалов, способных проникать глубоко в микроскопические зазоры и формировать долговечный барьер.

Методы и материалы для защиты критичных зон

Для эффективной защиты швов и соединений применяются специфические подходы:

- Антикоррозийные составы на восковой основе (жидкие воски, антикоры-пропитки): Эти материалы обладают высокой текучестью и низкой вязкостью, что позволяет им проникать глубоко в самые узкие щели и стыки методом капиллярного эффекта. Они вытесняют влагу, обволакивают металл и создают эластичное, "дышащее" защитное покрытие внутри полостей.

- Цинк-содержащие грунты и преобразователи ржавчины: На подготовленные (очищенные от рыхлой ржавчины и обезжиренные) швы и сварные точки наносятся составы, содержащие цинк. Они создают протекторную защиту (цинк корродирует вместо железа) и служат отличной основой для последующего нанесения герметиков или мастик.

- Шовные герметики: Специальные эластичные мастики или тиоколовые герметики наносятся поверх обработанных швов. Их задача – создать механический барьер, предотвращающий прямое попадание воды, грязи и солей в зону стыка, а также компенсировать вибрационные нагрузки.

- Инжекция полостей: Для защиты скрытых внутренних полостей (пороги, лонжероны, усилители), доступ к которым возможен только через технологические отверстия, используется метод инжекции. Специальная трубка-аппликатор вводится в полость, и под давлением распыляется антикоррозийный состав (обычно жидкий воск или ингибированная масляная пропитка), покрывая все внутренние поверхности.

Крайне важен и метод нанесения для этих зон:

| Зона | Рекомендуемый метод нанесения | Материал |

|---|---|---|

| Внешние швы, стыки | Кисть, аппликатор, шприц-пистолет | Жидкий воск, шовный герметик, цинк-грунт |

| Сварные точки | Кисть, аппликатор | Цинк-грунт, жидкий воск |

| Скрытые полости (пороги, лонжероны) | Инжекция через технологические отверстия | Антикор-пропитка (жидкий воск) |

| Зоны крепления агрегатов (подрамник и т.д.) | Кисть, аппликатор, распыление после демонтажа (если возможно) | Жидкий воск, битумная/резиновая мастика |

Ключевые этапы обработки:

- Максимально тщательная очистка: Механическое удаление грязи, ржавчины, отслоившегося старого покрытия. Обезжиривание стыков и швов – критически важно для адгезии.

- Нанесение проникающего состава: Обработка швов и стыков жидким воском или антикором-пропиткой кистью или аппликатором, обеспечивая глубокое проникновение. Инжекция скрытых полостей.

- Нанесение защитного барьера: После высыхания проникающего состава, нанесение шовного герметика поверх стыков или цинк-содержащего покрытия на сварные точки.

- Контроль качества: Особое внимание уделить равномерности покрытия, отсутствию непрокрасов, особенно в труднодоступных местах и на нижних кромках элементов.

Пренебрежение точечной защитой швов и соединений сводит на нет эффективность общей антикоррозийной обработки днища. Именно эти зоны, будучи оставленными без должного внимания, становятся очагами скрытой коррозии, приводящей к серьезным повреждениям кузова. Использование специализированных материалов и методик для этих участков – обязательное условие долговременной защиты автомобиля.

Как закрыть технологические отверстия перед обработкой

Перед нанесением антикора технологические отверстия в днище требуют обязательной герметизации для предотвращения попадания состава внутрь скрытых полостей и нарушения штатной вентиляции. Пренебрежение этим этапом приводит к скоплению влаги под защитным слоем и ускоренной скрытой коррозии.

Для временной герметизации используйте плотные заглушки или специальные съёмные материалы, устойчивые к химическому воздействию антикора. Идеально подойдут резиновые пробки подходящего диаметра, термостойкий малярный скотч или пластилин для авторемонта. Избегайте бумажного скотча и ваты – они не обеспечивают надёжной изоляции.

Ключевые этапы герметизации

- Идентификация отверстий:

- Отверстия для крепления элементов подвески

- Дренажные каналы порогов и лонжеронов

- Технологические люки доступа к топливному баку

- Монтажные проушины (заводские "уши" для транспортировки)

- Очистка периметра: Обязательно обезжирьте края отверстий растворителем для улучшения адгезии заглушек.

- Подбор материалов:

Тип отверстия Рекомендуемый материал Круглые (болты, крепления) Резиновые пробки, силиконовые заглушки Щелевидные (дренаж) Автомобильный пластилин, бутиловая лента Сложные формы Термостойкий малярный скотч + пластилин - Контроль герметичности: После установки заглушек проверьте отсутствие зазоров пальцем в перчатке.

Важно! Все заглушки должны быть удалены сразу после высыхания антикора (обычно через 24 часа). Постоянное перекрытие технологических отверстий нарушает вентиляцию скрытых полостей и провоцирует конденсат.

Нюансы защиты элементов выхлопной системы

Защита компонентов выхлопа требует особого подхода из-за постоянного воздействия экстремальных температур (от -50°C до +1000°C), агрессивных реагентов и механических нагрузок. Стандартные антикоры на битумной или резиновой основе здесь неэффективны – они обугливаются или стекают при нагреве, провоцируя возгорание и токсичное задымление.

Критически важно исключить контакт выхлопных деталей с любыми составами, содержащими цинк или графит. При нагреве эти элементы образуют гальванические пары с нержавеющей сталью/алюминием, ускоряя электрохимическую коррозию. Также запрещено нанесение материалов, препятствующих естественному тепловому расширению металла.

Специализированные решения и методики

Применяются только термостойкие составы с рабочим диапазоном от -60°C до +1200°C:

- Керамические аэрозоли: Образуют инертное силикатное покрытие (пример: Liqui Moly Keramik-Spray), выдерживающее прямой контакт с коллектором.

- Жидкие термопасты: Наносятся кистью на резонатор и трубы (пример: Dinitrol ML), полимеризуются в эластичный слой, устойчивый к сколам.

- Алюминиевые антикоры: Содержат терморасширяющиеся частицы (пример: Tectyl Zink), защищают соединения фланцев и кронштейны.

Технология обработки включает обязательные этапы:

- Механическая зачистка без пескоструя (абразив повреждает защитный слой нержавейки).

- Обезжиривание щелочным раствором (кислотные очистители разрушают хромовое покрытие).

- Нанесение в 2-3 тонких слоя с просушкой 10-15 минут между подходами.

| Элемент системы | Рекомендуемый материал | Особенности нанесения |

|---|---|---|

| Катализатор/сажевый фильтр | Керамический спрей | Только на корпус, избегая сот! |

| Гофра глушителя | Жидкая термопаста | Кистью, без напыления в подвижные соединения |

| Крепежные хомуты | Алюминиевый антикор | После демонтажа, с обработкой резьбовых соединений |

Запрещено покрывать датчики кислорода (лямбда-зонды) и вибрирующие участки труб. Контроль состояния покрытия проводят каждые 20 000 км: термозащита постепенно выгорает, требуя обновления через 2-3 сезона.

Обработка подкрылков: ошибки и решения

Подкрылки (колесные арки) являются одной из наиболее уязвимых зон автомобиля для коррозии. Постоянное воздействие пескоструя, воды, реагентов, грязи и ударов камней разрушает лакокрасочное покрытие и металл. Некачественная или небрежная антикоррозийная обработка этой области сводит на нет все усилия по защите днища.

Сложность обработки подкрылков заключается в их труднодоступности, наличии множества технологических отверстий, крепежей, элементов подвески и тормозных магистралей. Грязь и влага накапливаются здесь особенно интенсивно, создавая идеальные условия для очаговой коррозии, часто скрытой от глаз до появления серьезных повреждений.

Распространенные ошибки при обработке подкрылков

- Недостаточная очистка и обезжиривание: Обработка по остаткам грязи, соли, старого отслоившегося покрытия или антикора. Особенно критично в скрытых полостях и за технологическими отбортовками.

- Неполное удаление старой, отслоившейся или поврежденной защиты: Нанесение нового состава поверх нестабильного старого слоя приводит к его быстрому отслоению.

- Пренебрежение тщательной просушкой: Нанесение состава на влажную поверхность гарантирует плохую адгезию и развитие коррозии под пленкой антикора. Скрытые полости сохнут очень долго.

- Игнорирование скрытых полостей и стыков: Необработка внутренних поверхностей арок, технологических отверстий, зон крепления брызговиков и фартуков.

- Использование несоответствующих материалов: Применение слишком жидких или неэластичных составов, которые не выдерживают ударных нагрузок и абразивного воздействия, быстро стираются или растрескиваются.

- Нанесение слишком тонкого слоя: Экономия материала приводит к быстрому истиранию защитного слоя в наиболее нагруженных местах.

- Неправильная последовательность работ: Установка пластиковых подкрылков или брызговиков до полного высыхания антикора, что препятствует вентиляции и высыханию скрытых зон, а также может повредить свежий слой.

Эффективные решения для защиты подкрылков

- Максимально тщательная подготовка:

- Демонтаж колес, пластиковых подкрылков (если установлены), брызговиков для доступа ко всем поверхностям.

- Механическая очистка: удаление рыхлой ржавчины, отслоившегося старого покрытия (металлическими щетками, скребками, пескоструем при возможности).

- Интенсивная мойка высоким давлением с использованием специальных автошампуней и обезжиривателей. Особое внимание стыкам, отбортовкам, скрытым полостям. Обязательная продувка сжатым воздухом для удаления воды из всех щелей и отверстий.

- Качественная сушка: Использование термофена или тепловых пушек для принудительной просушки всех поверхностей, особенно скрытых полостей и технологических отверстий. Естественная сушка часто недостаточна.

- Применение специализированных материалов:

- Антикоррозийные мастики с высоким содержанием битума или синтетического каучука: Обладают высокой эластичностью, устойчивостью к ударам и абразиву, отлично заполняют микропоры и неровности. Наносятся толстым слоем (1-3 мм).

- Резинопластиковые (жидкий пластик) или ПВХ-составы: Создают прочное, стойкое к сколам и истиранию покрытие, часто с фактурой, похожей на заводское покрытие арок.

- Антигравийные составы: Могут использоваться как финишный слой поверх мастики для дополнительной стойкости к пескострую.

- Правильная технология нанесения:

- Обязательная обработка всех поверхностей, включая внутренние полости, отбортовки, технологические отверстия (их края!), места креплений.

- Нанесение в 2-3 тонких слоя с обязательной межслойной сушкой согласно инструкции к материалу для достижения необходимой толщины и равномерности.

- Использование аппликаторов (кисти, специальные насадки на пистолет) для гарантированного попадания состава в труднодоступные места.

- Контроль качества и финальные действия:

- Визуальная проверка на отсутствие непрокрасов и равномерность слоя.

- Обеспечение полной полимеризации материала согласно времени, указанному производителем, перед установкой пластиковых элементов (подкрылков, брызговиков) и монтажом колес. Это критично для вентиляции и предотвращения отслоения.

Антикор для рамных конструкций внедорожников

Рамные конструкции внедорожников подвержены интенсивной коррозии из-за постоянного контакта с агрессивными средами: грязью, реагентами, водой и механическими повреждениями. Защита рамы требует особого подхода, так как ее целостность напрямую влияет на жесткость кузова и безопасность эксплуатации. Недостаточная обработка приводит к сквозной коррозии, ослаблению сварных швов и критическим деформациям.

Эффективная антикоррозийная обработка рамы включает комплекс мер, направленных на создание барьера между металлом и внешней средой. Обязательным условием является тщательная подготовка поверхности: удаление ржавчины, обезжиривание и просушка скрытых полостей. Для долговременной защиты применяются специализированные составы с высокой адгезией и эластичностью, способные заполнить микротрещины и выдержать вибрационные нагрузки.

Ключевые этапы и материалы обработки

- Ингибиторные грунты – наносятся первым слоем для химической нейтрализации очагов коррозии

- Эпоксидные смолы – создают непроницаемый базовый барьер для изоляции металла

- Резиновые или битумно-каучуковые мастики – обеспечивают ударопрочное покрытие, стойкое к абразивам

- Аэрозольные составы для скрытых полостей – распыляются через технологические отверстия для обработки внутренних поверхностей рамы

Критически важно уделить внимание стыкам, кронштейнам крепления элементов подвески и зонам сварки – участкам с повышенным напряжением. Регламентная обработка каждые 2-3 года с контролем состояния покрытия предотвращает скрытое развитие коррозии. При выборе материалов предпочтение отдается составам с антигравийными добавками и повышенной тиксотропностью, исключающей стекание с вертикальных поверхностей.

| Тип защиты | Рекомендуемая толщина слоя | Срок службы |

|---|---|---|

| Жидкий ЛКП | 120-200 мкм | 2-3 года |

| Резиновая мастика | 250-500 мкм | 5-7 лет |

| ПВХ-покрытие | 1000-2000 мкм | 10+ лет |

Методы защиты резьбовых соединений и крепежа

Резьбовые соединения и крепёжные элементы (болты, гайки, шпильки) на днище особо уязвимы к коррозии из-за постоянного контакта с влагой, реагентами и механическими воздействиями. Разрушение резьбы или "прикипание" крепежа затрудняет обслуживание и снижает безопасность, требуя применения специализированных методов защиты, отличных от обработки сплошных поверхностей.

Ключевая задача – предотвратить прямой контакт металла с агрессивной средой и обеспечить возможность демонтажа соединений даже после длительной эксплуатации. Для этого используют комплекс средств, создающих барьерный слой, вытесняющих влагу или обладающих смазывающими свойствами, минимизируя риск электрохимической коррозии между разнородными металлами.

Основные способы защиты

Эффективные методы включают:

- Анаэробные фиксаторы резьбы: Жидкие составы (герметики-фиксаторы), полимеризующиеся в отсутствии воздуха между витками резьбы. Образуют прочное, коррозионно-стойкое покрытие, предотвращающее самоотвинчивание и закисание. Различаются по силе фиксации (низкая, средняя, высокая).

- Консервационные смазки: Твердые или пастообразные составы на основе литиевых комплексов, меди, графита или дисульфида молибдена (Molykote, Copaslip, LIQUI MOLY Kupfer-Paste). Наносятся на очищенную резьбу перед сборкой. Заполняют микронеровности, вытесняют влагу, снижают трение при последующем откручивании, препятствуют гальванической коррозии.

- Восковые и парафиновые покрытия: Тонкослойные защитные составы, часто в аэрозолях. После нанесения на собранный крепёж образуют эластичную плёнку, устойчивую к смыванию. Легко обновляются, совместимы с большинством ЛКП днища.

- Кадмирование и цинкование крепежа: Гальванические покрытия (особенно желто- или голубое пассивированное цинкование) обеспечивают катодную защиту стального крепежа. Повышенную стойкость дают методы Dacromet (цинк-алюминиевое покрытие) или Geomet.

- Полимерные колпачки и заглушки: Физическая защита открытых резьбовых концов (например, на концах шпилек) от прямого попадания грязи и воды пластиковыми или резиновыми элементами.

Критически важные этапы обработки:

- Тщательная очистка резьбы от старой смазки, коррозии и загрязнений (щетками, спецхимией).

- Обезжиривание поверхности для обеспечения адгезии защитного состава.

- Правильный подбор типа защиты исходя из нагрузки узла, температуры эксплуатации и материалов контактирующих деталей (во избежание биметаллической коррозии).

- Контролируемое нанесение выбранного средства (избегая избытка, который может загрязнить тормозные диски или датчики).

Итоговая эффективность достигается комбинацией методов: использование оцинкованного крепежа с предварительным нанесением консервационной смазки и последующей обработкой восковым спреем обеспечивает максимальную долговременную защиту и ремонтопригодность соединений в условиях агрессивной среды днища.

Работа с электроразъемами и проводкой под днищем

Перед нанесением антикора тщательно осмотрите все жгуты проводов и разъемы под днищем. Поврежденная изоляция или трещины в корпусах разъемов требуют обязательного ремонта перед обработкой. Убедитесь в отсутствии коррозии на контактах – окислы нарушают работу электросистем и ускоряют разрушение металла.

Обязательно защитите электронные компоненты от попадания состава. Несъемные разъемы оберните фольгой или плотным полиэтиленом, зафиксировав стрейч-пленкой. Съемные колодки демонтируйте, очистите контакты и поместите в герметичные пакеты. Особое внимание уделите разъемам датчиков АБС, парктроников и топливного модуля.

Ключевые этапы защиты

- Отсоединение аккумулятора – исключите риски КЗ при случайном повреждении проводки

- Маркировка разъемов при демонтаже (фотофиксация/бирки)

- Герметизация:

- Клеммы – силиконовой смазкой

- Проблемные участки проводки – термоусадкой

- Контроль после обработки – удаление защитных материалов, проверка контактов на отсутствие антикора

| Тип компонента | Риски | Метод защиты |

|---|---|---|

| Металлические клеммы | Электролитическая коррозия | Демонтаж + покрытие диэлектрической смазкой |

| Пластиковые разъемы | Разрушение полимеров | Обмотка химически стойкой пленкой |

| Провода в гофре | Накопление влаги | Герметизация торцов силиконовым герметиком |

Методы нанесения: кисть, валик или распылитель?

Нанесение антикора кистью обеспечивает высокую точность обработки сложных участков (сварные швы, стыки, технологические отверстия). Метод не требует специального оборудования, но отличается низкой скоростью работы и высоким расходом материала из-за необходимости многократного промазывания. Качество слоя сильно зависит от навыков исполнителя – возможны потёки и неравномерная толщина покрытия.

Использование валика ускоряет обработку ровных поверхностей по сравнению с кистью, обеспечивая более однородное распределение состава. Однако метод неприменим для деталей сложной геометрии, оставляет необработанные зоны возле рёбер жёсткости, а при сильном нажатии вызывает образование пузырей в слое покрытия. Требует комбинации с кистью для полной обработки.

Сравнение методов нанесения

| Критерий | Кисть | Валик | Распылитель |

|---|---|---|---|

| Скорость работы | Низкая | Средняя | Высокая |

| Расход материала | Максимальный | Средний | Минимальный |

| Равномерность слоя | Зависит от навыков | Средняя (на ровных поверхностях) | Высокая |

| Обработка сложного рельефа | Отличная | Плохая | Хорошая (при регулировке факела) |

Распылитель (краскопульт или профессиональное оборудование) создаёт тонкий однородный слой с минимальным расходом состава. Позволяет обрабатывать скрытые полости через технологические отверстия. Ключевые недостатки:

- Обязательная маскировка узлов, не подлежащих обработке

- Требование к вязкости состава (часто нужен разбавитель)

- Необходимость спецоборудования (компрессор, СИЗ)

Для гарантированного результата рекомендуется комбинированный подход:

- Очистка и обезжиривание поверхности

- Обработка скрытых полостей и сложных узлов методом распыления

- Покрытие открытых зон кистью/валиком с акцентом на уязвимые участки

- Финишное распыление для формирования равномерного защитного слоя

Подготовка состава к работе: перемешивание и тесты

Перед началом работ критически важно обеспечить однородность состава. Герметично закрытую тару встряхивают вертикально 8-10 раз, после чего открывают и приступают к механическому перемешиванию. Недостаточное смешивание компонентов приводит к расслоению материала, ухудшению адгезионных свойств и снижению защитных характеристик покрытия.

Для перемешивания используют электродрель с насадкой-миксером на малых оборотах (200-400 об/мин). Время обработки зависит от объема тары: стандартная банка 1 л требует 3-4 минут непрерывного вращения. Особое внимание уделяют дну и стенкам емкости, где скапливаются загустевшие фрагменты. Готовность определяют по отсутствию комков и равномерной глянцевой текстуре.

Контроль качества состава

- Тест на вязкость: Нанести шпателем полосу толщиной 2-3 мм на вертикальную поверхность. Качественный состав не стекает в течение 60 секунд.

- Проверка адгезии: Нанести состав на обезжиренный металлический образец. После полного высыхания (24 ч) сделать надрезы ножом крест-накрест и приклеить скотч. При отрыве ленты покрытие не должно отслаиваться.

- Пробное нанесение: Обработать тестовый участок 100×100 мм. Требуемые параметры:

Толщина слоя 250-400 мкм Время высыхания 20-30 мин (до отлипа) Равномерность покрытия Без подтёков и пропусков

При отклонении от норм состав повторно перемешивают 2 минуты либо отверждают добавкой 3-5% растворителя (если разрешено производителем). Запрещено использовать материал с истекшим сроком годности или нарушенной герметичностью упаковки – это приводит к отслоению покрытия при вибрационных нагрузках.

Техника распыления для равномерного покрытия

Равномерность нанесения антикора напрямую влияет на долговечность защиты и требует строгого соблюдения дистанции распылителя. Оптимальное расстояние между соплом пистолета и обрабатываемой поверхностью составляет 25-35 см. Сокращение дистанции провоцирует подтеки, а увеличение ведет к формированию сухого "тумана" с плохой адгезией и неравномерным слоем. Контролируйте угол наклона: сопло должно быть перпендикулярно плоскости днища на всех этапах работы.

Скорость перемещения распылителя – критически важный параметр. Движение должно быть плавным со средней скоростью 0,5-1 м/сек. Слишком быстрое перемещение создает пропуски и "островки" с недостаточной толщиной покрытия, а медленное – вызывает локальное переувлажнение и стекание состава. Обязательно соблюдайте перекрытие полос: каждый новый проход должен перекрывать предыдущий на 30-50% ширины факела для исключения непрокрасов.

Ключевые правила работы с распылителем

- Траектория нанесения: Используйте S-образные или зигзагообразные движения без остановок пистолета в крайних точках

- Порядок обработки: Начинайте с труднодоступных участков (арки, швы, элементы подвески), затем переходите на открытые плоскости

- Контроль толщины: Наносите состав в 2-3 тонких слоя с межслойной сушкой 10-15 минут вместо одного толстого

| Параметр | Рекомендуемое значение | Последствия нарушения |

|---|---|---|

| Давление в системе | 2-4 атм (согласно техкарте состава) | Низкое: крупные капли; Высокое: аэрозольный туман |

| Диаметр сопла | 2-4 мм (для вязких материалов) | Малый: забивание; Большой: неконтролируемый расход |

| Температура состава | +15°C...+25°C | Холодный: плохая растекаемость; Перегрев: быстрое загустение |

Особое внимание уделяйте зонам сварных швов, технологическим отверстиям и стыкам элементов кузова – в этих местах факел распыла следует направлять под углом 45° для проникновения состава в микрополости. После завершения работы тщательно промывайте оборудение растворителем, рекомендованным производителем антикора, во избежание засыхания остатков материала в каналах подачи.

Как избежать потеков при ручном нанесении

Правильная подготовка поверхности – критически важный этап перед обработкой. Тщательно удалите рыхлую ржавчину, грязь и старые отслаивающиеся покрытия металлической щеткой или скребком. Обезжирьте днище специальным растворителем или уайт-спиритом, уделяя особое внимание стыкам и скрытым полостям. Просушите поверхность компрессором или естественным способом – влага под составом гарантированно вызовет отслоения и пузыри.

Равномерность нанесения напрямую влияет на образование подтеков. Используйте только специальные аппликаторы – кисти с укороченной щетиной (50-70 мм) или текстурные валики с ворсом не длиннее 10 мм. Никогда не наносите состав "на глаз": отмеряйте порции материала мерной емкостью или используйте составы с готовыми насадками-распылителями для точечного нанесения. Избегайте налива материала "лужами" – это главная причина потеков.

Технология нанесения без дефектов

Придерживайтесь следующих правил во время обработки:

- Температурный режим: работайте при +10°C до +30°C. Холод увеличивает вязкость, тепло – усиливает текучесть.

- Направление движений: наносите состав вертикальными мазками снизу вверх – так излишки не стекают по свежему слою.

- Толщина слоя: ограничьтесь 200-300 микрон за один проход. Для контроля используйте толщиномер или визуально ориентируйтесь на рекомендации производителя.

Особое внимание уделите сложным зонам:

| Зона риска | Метод обработки |

|---|---|

| Сварные швы и стыки | Промазывать кистью без избытка, затем растушевать валиком |

| Резьбовые соединения | Заклеить малярным скотчем или обрабатывать тонкой кистью |

| Вертикальные поверхности | Делить на участки по 30х30 см, сразу растушевывать подтеки |

После обработки оставьте автомобиль на горизонтальной площадке минимум на 4 часа до первичной полимеризации. При появлении единичных потеков аккуратно растушуйте их сухой кистью в течение первых 15 минут. Избегайте движения на подъеме или спуске в период сушки – гравитация спровоцирует смещение незастывшего слоя.

Особенности нанесения второго слоя: сроки и контроль

Второй слой антикора наносится строго после полной полимеризации первого покрытия. Рекомендуемый интервал – 24 часа при температуре +20°C и влажности 65%. При отклонении условий время высыхания пропорционально увеличивается: снижение температуры на 10°C удваивает срок, повышенная влажность добавляет 30-50% времени.

Контроль готовности основания проводится визуально и тактильно: поверхность должна быть матовой, однородной, без липкости и следов отпечатков пальцев. Использование инфракрасных термометров для проверки температуры покрытия (+5...+30°C) и гигрометров для измерения влажности воздуха (макс. 80%) обязательно перед началом работ.

Критические требования к процессу

- Запрещено нанесение при выпадении росы, осадках или температуре ниже +5°C

- Обязательная шлифовка первого слоя абразивом P150-P220 при превышении интервала 72 часа

- Толщина финишного покрытия – 80-120 мкм, проверяется магнитным толщиномером в 5 точках на 1 м²

| Параметр | Норматив | Метод контроля |

| Адгезия | Мин. 3 балла (ГОСТ 15140) | Решётчатые надрезы скотч-тестом |

| Равномерность | Отсутствие подтёков и пропусков | Осмотр под лампами 500 люкс |

| Вязкость состава | 18-22 сек (по ВЗ-246) | Вискозиметр типа "чаша" |

- Очистка поверхности от пыли сжатым воздухом (давление 2-3 атм)

- Проверка отсутствия масляных пятен обезжиривателем

- Нанесение распылением в 2 прохода с перекрытием 50%

Ошибки при нанесении: непокрытые участки и тонкий слой

Пропущенные фрагменты днища – распространённая проблема, возникающая из-за сложного рельефа поверхности или недостаточной внимательности мастера. Узкие ниши, технологические отверстия, стыки элементов кузова, внутренние полости лонжеронов часто остаются без защиты. Эти зоны первыми подвергаются коррозии под воздействием влаги, реагентов и механических повреждений.

Недостаточная толщина покрытия – критическая ошибка, снижающая срок службы обработки в разы. Нанесение "на просвет" или в один слой не обеспечивает необходимой барьерной функции и устойчивости к сколам. Тонкий слой быстро истирается дорожной галькой, теряет эластичность и растрескивается, открывая доступ агрессивным средам к металлу.

Последствия и профилактика

- Локальная коррозия: Непокрытые участки становятся очагами ржавчины, распространяющейся под защитным слоем.

- Пузырение покрытия: Влага под тонким слоем провоцирует отслоение материала и ускоренное разрушение.

- Контроль толщины: Использование толщиномера после высыхания каждого слоя обязательно. Минимальная суммарная толщина – 150-250 мкм.

- Методичное нанесение: Обработка ведётся последовательно секциями с двойным проходом в труднодоступных местах (арки, крепления амортизаторов).

| Ошибка | Риск | Решение |

|---|---|---|

| Пропуск полостей | Скрытая коррозия каркаса | Обязательное применение инъекционных трубок для скрытых зон |

| Экономия состава | Преждевременное истирание | Строгое соблюдение норм расхода материала (1л/м² минимум) |

Обработка пластиковых элементов поддона

Пластиковые детали поддона (защитные кожухи, брызговики, подкрылки) подвержены разрушению от химических реагентов, УФ-излучения и механических ударов. Отсутствие обработки приводит к потере эластичности, растрескиванию и утрате защитных свойств, что косвенно влияет на коррозию смежных металлических узлов.

Специфика обработки требует применения специализированных средств для пластика, исключающих его деформацию или химическое повреждение. Стандартные антикоры здесь неэффективны и могут спровоцировать разрушение структуры материала из-за агрессивных растворителей в составе.

Ключевые аспекты обработки

Правильная подготовка и нанесение включают:

- Очистку поверхности: удаление грязи, битумных пятен и следов масла с помощью обезжиривателей для пластика.

- Восстановление эластичности: обработка термопластичных деталей силиконовыми спреями для предотвращения пересыхания.

- Защитное покрытие:

- Нанесение антигравийных составов для уязвимых зон (внутренние поверхности арок);

- Использование матовых пластиковых покрытий (типа "жидкий пластик") для наружных частей;

- Обработка скрытых полостей антиконденсатными аэрозолями.

| Тип материала | Рекомендуемое средство | Особенности |

|---|---|---|

| ABS-пластик (жёсткие элементы) | Эпоксидные грунты для пластика | Требуют предварительной активации адгезии |

| Полипропилен (эластичные детали) | Спецспреи с силиконом | Не оставляют белых потёков после высыхания |

Важно: избегайте перекрытия вентиляционных отверстий поддона при обработке. Нанесение составов на подвижные крепления (защёлки, клипсы) снижает их функциональность – эти участки защищают маскировочной лентой.

Вентиляция при работе в гараже: правила безопасности

При антикоррозийной обработке днища выделяются токсичные пары растворителей и аэрозольные частицы материалов, способные вызвать отравление или взрыв при концентрации в замкнутом пространстве. Отсутствие воздухообмена приводит к накоплению опасных веществ у пола и под автомобилем, создавая прямую угрозу жизни.

Недостаточная вентиляция также повышает влажность, что снижает эффективность нанесения защитных составов и провоцирует коррозию металла. Особенно критичен недостаток кислорода при работе с газовыми горелками для просушки покрытий или разогрева битумных мастик.

Обязательные меры безопасности

- Откройте все окна и ворота для создания сквозного потока воздуха перед началом работ

- Используйте принудительную вытяжку с нижним забором воздуха (вентилятор у пола), так как пары тяжелее воздуха

- Применяйте взрывозащищенные вентиляторы при работе с легковоспламеняющимися составами

| Вид работ | Минимальное время проветривания |

|---|---|

| Нанесение грунтовок | 30 минут после завершения |

| Распыление мастик | 1 час + контроль ЛВП* |

| Использование горелок | Непрерывная вентиляция в процессе |

*ЛВП – летучие органические соединения

- Проверяйте воздух газоанализатором перед включением электрооборудования

- Используйте респиратор с фильтрами А1В1Е1К1 (коричневый цвет) даже при работающей вентиляции

- Не допускайте нахождения в гараже третьих лиц, особенно детей и беременных женщин

При использовании эпоксидных или полиуретановых составов организуйте дополнительную вытяжку в зоне дыхания оператора. Помните: естественной вентиляции недостаточно при распылении материалов!

Сушка покрытия: естественная или принудительная

После нанесения антикоррозийного состава на днище автомобиля критически важным этапом становится правильная сушка покрытия. От выбранного метода зависит не только скорость полимеризации материала, но и его адгезия, долговечность и защитные свойства.

Существует два принципиальных подхода: естественная сушка в обычных условиях и принудительное ускорение процесса с помощью внешних источников тепла. Каждый вариант имеет специфические технологические ограничения и требования к окружающей среде, которые напрямую влияют на качество результата.

Ключевые особенности методов

Естественная сушка подразумевает ожидание самостоятельного отверждения состава при температуре +15°C до +35°C и влажности воздуха не выше 80%. Для битумно-полимерных мастик этот процесс занимает 12-24 часа, резиновые составы требуют до 48 часов. Главные преимущества:

- Отсутствие риска перегрева и термической деформации покрытия

- Равномерное распределение компонентов материала без пузырей

- Минимальные требования к оборудованию

Принудительная сушка осуществляется тепловыми пушками или ИК-излучателями с обязательным контролем температуры поверхности (не выше +60°C). Технология сокращает время готовности до 2-4 часов, но требует:

- Постоянного перемещения источника тепла для исключения локальных перегревов

- Предварительного 20-минутного проветривания для испарения растворителей

- Использования термометра для мониторинга прогрева

| Критерий | Естественная сушка | Принудительная сушка |

|---|---|---|

| Срок готовности | 12-48 часов | 2-4 часа |

| Температурный режим | +15°C...+35°C | до +60°C (поверхность) |

| Риски | Пыль, влажность | Пузыри, расслоение |

Выбор метода определяется условиями гаража/бокса: при отсутствии вентиляции и контролируемого подвода тепла предпочтительна естественная сушка. Для профессиональных сервисов с оборудованными камерами принудительный способ сокращает время простоя автомобиля, но требует строгого соблюдения температурных нормативов производителя мастики.

Когда можно эксплуатировать машину после обработки

Эксплуатацию автомобиля после антикоррозийной обработки днища можно начинать только после полного высыхания состава. Срок полимеризации напрямую зависит от типа используемого материала, технологии нанесения и внешних условий. Несоблюдение временного интервала приведёт к повреждению защитного слоя и снижению эффективности обработки.

Минимальный период ожидания составляет 3-4 часа для быстросохнущих составов в идеальных условиях (температура +20...+25°C, влажность до 60%). Однако специалисты настоятельно рекомендуют обеспечить машине полную неподвижность в течение 12-24 часов для гарантированного отверждения. В холодную или влажную погоду этот срок увеличивается до 48 часов.

Ключевые факторы начала эксплуатации

- Тип состава:

- Битумно-полимерные мастики: 8-12 часов

- Резиновые покрытия: 12-24 часа

- Жидкий пластик: 4-6 часов

- Погодные условия:

Температура Влажность Рекомендуемое время +30°C и выше до 40% 6-8 часов +15...+25°C 40-70% 12-18 часов ниже +10°C свыше 80% 36-48 часов - Качество подготовки: Наличие остаточной влаги или загрязнений на поверхности увеличивает время сушки.

Критически важно избегать:

- Поездок по грунтовым/гравийным дорогам в первые 72 часа

- Мойки автомобиля в течение 5-7 дней

- Длительных пробегов на высокой скорости в начальные 300-500 км

Проверьте готовность покрытия тестом на липкость: прикоснитесь к скрытому участку (например, внутри арок) чистым перчатком. Если материал не оставляет следов – можно начинать эксплуатацию.

Мойка автомобиля после нанесения: сроки и ограничения

Категорически запрещена мойка автомобиля, включая днище, в течение первых 24-48 часов после нанесения антикоррозийного состава. Любое воздействие воды или моющих средств в этот период нарушает процесс полимеризации защитного слоя, снижая адгезию и долговечность покрытия. Особенно критично избегать мойки под высоким давлением и контакта с агрессивными химическими реагентами (кислотными шампунями, растворителями).

По истечении минимального срока сушки (указанного производителем состава) допускается бережная мойка кузова без направленной подачи воды на обработанные участки днища. Полноценную мойку днища струей воды под давлением можно проводить не ранее чем через 7-10 суток – только к этому времени покрытие достигает максимальной прочности и водостойкости.

Рекомендуемые сроки и правила последующей мойки

- Первые 48 часов: Полный запрет на контакт покрытия с водой. Защищать автомобиль от дождя и луж.

- 3-7 сутки: Разрешена ручная мойка кузова мягкой губкой без сильных струй в зоне колесных арок и днища. Использовать только нейтральные автомобильные шампуни.

- После 7-10 суток: Допустима стандартная мойка на автомойке, включая деликатную очистку днища водой под низким давлением. Избегать прямого воздействия на сварные швы и места нанесения состава.

Важно: При любом контакте днища с водой в первые недели после обработки тщательно просушивайте автомобиль в теплом помещении или на открытом воздухе в сухую погоду. Регулярный визуальный контроль состояния покрытия обязателен.

Как проверить качество выполненной работы

Визуально осмотрите обработанную поверхность при хорошем освещении. Обратите внимание на равномерность покрытия: не должно быть подтёков, пузырей, непрокрашенных участков или отслоений. Особенно тщательно проверьте скрытые полости, сварные швы, технологические отверстия и стыки элементов конструкции.

Проверьте консистенцию материала рукой в защитной перчатке: покрытие должно быть плотным, эластичным и слегка липким (если использовался антикор на основе битума или резины). Легкое прощупывание не должно вызывать деформации или отставания слоя от металла. Убедитесь, что защитный состав не имеет резкого химического запаха, свидетельствующего о неполной полимеризации.

Критерии оценки

- Толщина слоя: Используйте толщиномер для замеров в 5-7 точках. Минимально допустимая толщина – 250 микрон, оптимальная – от 350 до 500 микрон.

- Адгезия: Проведите тест скотчем (нанесите на край покрытия, резко оторвите). Отслоение частиц материала недопустимо.

- Обработанные зоны: Убедитесь, что покрыты:

- Лонжероны и усилители

- Точки крепления амортизаторов

- Внутренние поверхности арок

- Сливные отверстия (не забиты составом)

| Параметр | Норма | Метод проверки |

|---|---|---|

| Сохранение подвижности элементов | Полная свобода хода | Ручная проверка резьбовых соединений, сайлентблоков |

| Чистота деталей | Отсутствие состава на патрубках, проводах, датчиках | Визуальный осмотр подкапотного пространства |

| Текстура покрытия | Матовая, без глянцевых пятен | Тактильный и визуальный контроль |

- Проведите тест водой: распылите воду на высохшее покрытие. Капли должны скатываться, не впитываясь.

- Запросите у исполнителя:

- Гарантийный талон с указанием марки материалов

- Фотоотчёт этапов обработки (очистка, обезжиривание, нанесение)

- Через 24 часа проверьте отсутствие "просадки" материала в вертикальных зонах.

Повторная обработка: когда и зачем требуется

Срок службы защитного покрытия ограничен из-за агрессивного воздействия реагентов, песка, камней и перепадов температур. Со временем слой мастики или состава истирается, растрескивается или отслаивается на отдельных участках, оголяя металл и провоцируя очаги коррозии.

Повторная обработка восстанавливает целостность антикора, заполняет микроповреждения и предотвращает распространение ржавчины в скрытых полостях. Без своевременного обновления защиты даже мелкие сколы превращаются в сквозные коррозийные поражения, угрожающие безопасности конструкции.

Ключевые аспекты повторной обработки

Когда проводить:

- Планово: каждые 2-3 года для битумных мастик, 5-7 лет для резино-битумных или полимерных составов

- После обнаружения:

- Видимых трещин, вздутий или отслоений покрытия

- Очагов рыжей ржавчины на кромках арок или сварных швах

- Механических повреждений после езды по бездорожью

Этапы работ:

- Оценка состояния: диагностика на подъёмнике с удалением грязи

- Подготовка:

- Удаление отслоившегося антикора и рыхлой ржавчины

- Обезжиривание и сушка скрытых полостей

- Нанесение:

- Грунтовка преобразователем ржавчины (при необходимости)

- Послойное покрытие выбранным составом с акцентом на стыки

| Тип покрытия | Рекомендуемый интервал обновления |

| Жидкий пластик | 4-5 лет |

| Резино-битумная мастика | 5-7 лет |

| Полиуретановый антикор | 7-10 лет |

Игнорирование повторной обработки приводит к скрытой коррозии силовых элементов, снижению жёсткости кузова и дорогостоящему ремонту. Регулярное обновление в 3-5 раз дешевле устранения последствий ржавчины.

Техника ремонта поврежденного покрытия своими руками

Перед началом работ тщательно очистите проблемный участок от грязи, рыхлой ржавчины и отслоившегося старого покрытия. Используйте металлическую щетку, скребок или шлифмашинку с абразивной насадкой. Обезжирьте поверхность уайт-спиритом или специальным составом, после чего просушите строительным феном.

Защитите окружающие неповрежденные зоны малярным скотчем и пленкой. Нанесите преобразователь ржавчины (если остались следы коррозии), выдержите время согласно инструкции. На глубокие сколы и царапины наложите шпатлевку по металлу, сформировав рельеф, идентичный заводскому покрытию.

Этапы восстановления защитного слоя

- Грунтование: Нанесите 2 слоя антикоррозийного грунта (эпоксидный или кислотный) с межслойной сушкой. Используйте распылитель или кисть для труднодоступных мест.

- Основное покрытие:

- Для битумно-мастичных составов: нагрейте материал до +40°C, наносите кистью крестообразными движениями.

- Для жидкого пластика: распыляйте баллончиком с расстояния 20-30 см в 3 тонких слоя.

- Контроль толщины: Проверяйте покрытие магнитным толщиномером (оптимально 200-400 мкм).

Важно: Работы проводите при влажности ниже 80% и температуре +10°C...+25°C. Используйте респиратор и перчатки. Время полной полимеризации – 24-72 часа в зависимости от состава.

| Тип повреждения | Материал для ремонта | Время сушки |

|---|---|---|

| Глубокие царапины (до металла) | Шпатлевка + грунт + мастика | 48 часов |

| Отслоения покрытия | Жидкий пластик/резиновая мастика | 24 часа |

| Точечная коррозия | Преобразователь ржавчины + герметик | 36 часов |

Сигналы для внепланового осмотра скрытых участков

Скрытые элементы днища автомобиля наиболее уязвимы для коррозии, так как постоянно подвергаются агрессивному воздействию влаги, реагентов и механических повреждений, оставаясь при этом вне зоны регулярного визуального контроля. Именно поэтому так важно обращать внимание на косвенные признаки, указывающие на возможные проблемы в этих труднодоступных местах.

Своевременное реагирование на сигналы, требующие внепланового осмотра, позволяет выявить очаги коррозии на ранней стадии, когда их устранение наиболее эффективно и менее затратно, предотвращая развитие серьезных повреждений силовых элементов конструкции кузова.

Признаки, требующие внимания

Заметив следующие симптомы, настоятельно рекомендуется провести углубленную диагностику скрытых полостей и участков днища:

- Визуальные изменения на видимых частях:

- Появление характерных рыжих пятен или подтеков на нижних кромках дверей, порогов, крыльев, арок колес.

- Вздутие или "пузырение" лакокрасочного покрытия (ЛКП) в местах стыков панелей, особенно по сварным швам, вокруг технологических отверстий или креплений элементов подвески/топливной системы.

- Видимые очаги коррозии на открытых элементах рамы или лонжеронов (если они частично видны).

- Следы масляных или технических жидкостей (тормозной, охлаждающей) на поверхности днища или защитных кожухах, которые могут разъедать антикор и маскировать ржавчину.

- Тактильные ощущения и звуки:

- Чувство "рыхлости" или прогибания металла при нажатии на пороги или усилители пола (например, в зоне крепления передних сидений).

- Появление посторонних звуков: характерное шуршание или шелушение под слоем антикора или краски при простукивании проблемных зон (пороги, пол багажника, нижние части стоек).

- Необычно громкий стук гравия или щебня о днище, который может указывать на разрушение или отслоение антикоррозионного покрытия или защитной мастики.

- Эксплуатационные признаки:

- Появление влаги или конденсата внутри салона (на ковриках, под обивкой), особенно после дождя или мойки, что может свидетельствовать о нарушении герметичности скрытых полостей днища или порогов.

- Запах сырости, плесени или технических жидкостей в салоне.

- Утечки технических жидкостей (масло двигателя/трансмиссии, тормозная жидкость, топливо), источник которых расположен под автомобилем.

- Повышенный уровень шума или вибраций на ходу, которые могут быть косвенно связаны с ослаблением креплений или коррозией силовых элементов.

Игнорирование этих сигналов чревато стремительным развитием скрытой коррозии, приводящей к критическому ослаблению несущих элементов кузова, дорогостоящему ремонту и снижению безопасности автомобиля.

Чистка дренажных отверстий: профилактика застоя влаги

Дренажные отверстия в дверях, порогах и лонжеронах автомобиля выполняют критически важную функцию – отвод дождевой воды, конденсата и грязи из скрытых полостей кузова. Их засорение листвой, дорожной пылью или окислами приводит к накоплению влаги в замкнутых пространствах, создавая идеальную среду для интенсивной коррозии металла. Регулярная проверка этих каналов является обязательным элементом защиты днища и скрытых элементов конструкции.

Отсутствие своевременной прочистки дренажей провоцирует застой воды в труднодоступных зонах, особенно в области креплений арок, усилителей пола и сварных швов. Постоянное присутствие влаги в сочетании с реагентами ускоряет разрушение заводского антикора и металла, приводя к сквозному ржавлению. Особенно опасно замерзание воды зимой – расширяющийся лед деформирует тонкий металл и нарушает герметизацию стыков.

Технология обслуживания дренажных систем

- Локализация отверстий: найти все штатные дренажи (обычно в нижних торцах дверей, под порогами, в задних крыльях, нише запаски) по руководству к авто

- Механическая очистка: удалить пробки грязи мягкой проволокой, деревянной палочкой или сжатым воздухом, избегая повреждения защитных клапанов

- Промывка полостей: после прочистки пролить каналы водой под низким давлением для проверки скорости слива

Периодичность работ: 2 раза в год (осенью после листопада и весной после схода снега), дополнительно – после езды по грязи или глубоким лужам.

Дезинфекция и удаление запахов внутри салона

Неприятные запахи в салоне возникают из-за бактерий, плесени, пролитых жидкостей или табачного дыма, глубоко впитывающихся в обивку и ковролин. Без регулярной обработки это провоцирует аллергические реакции, дискомфорт при поездках и устойчивые ароматические загрязнения, сложно устраняемые обычной химчисткой.

Эффективная дезинфекция требует комплексного подхода: механической очистки поверхностей, уничтожения микроорганизмов специальными составами и нейтрализации летучих соединений. Игнорирование этапов приводит к временному маскированию запахов вместо их полного устранения и создает риски для здоровья пассажиров.

Технологии и средства обработки

Применяемые методы различаются по принципу действия, глубине проникновения и типу воздействия на источники запаха:

- Озонирование: Генератор озона окисляет органические соединения, убивает бактерии и споры плесени. Эффективен против стойких запахов (табак, гниение), но требует временного исключения доступа в салон.

- Парогенераторная обработка: Горячий пар под давлением очищает труднодоступные области сидений, потолка, дезинфицирует поверхности. Удаляет загрязнения, но не всегда уничтожает глубокие бактериальные очаги.

- Ионизация (аэрозольные очистители): Распыляемые реагенты расщепляют молекулы запаха на химическом уровне. Подходят для экстренного устранения последствий пролитых напитков или пищи.

| Метод | Время воздействия | Эффективность против |

|---|---|---|

| Озонирование | 30-60 минут | Табак, плесень, бактерии |

| Парогенератор | 1-2 часа | Пыль, грязь, поверхностные запахи |

| Ионизация | 15-30 минут | Пищевые, животные запахи |

Этапы профессиональной обработки включают демонтаж съемных элементов (коврики, чехлы), сухую чистку пылесосом с HEPA-фильтром, нанесение антибактериальных препаратов на основе ЧАС или пероксида, финальное проветривание. Для профилактики рекомендована ежеквартальная чистка и использование абсорбентов (угольные фильтры, силикагелевые мешки).

Профессиональная обработка: критерии выбора СТО

Выбор станции технического обслуживания для антикоррозийной обработки днища – ответственный шаг, напрямую влияющий на долговечность и эффективность защиты вашего автомобиля. Непрофессионально выполненная работа не только не принесет пользы, но может и навредить, скрывая очаги коррозии под слоем мастики или нарушив работу узлов ходовой части.

Чтобы избежать подобных проблем и получить гарантированный результат, необходимо тщательно оценить СТО по нескольким ключевым параметрам, связанным с технологией работы, используемыми материалами и компетенцией персонала.

Ключевые критерии выбора

Ориентируйтесь на следующие аспекты при поиске надежного исполнителя:

- Технология нанесения: