Защита порогов автомобиля - типы, монтаж, плюсы и минусы

Статья обновлена: 01.03.2026

Пороги автомобиля относятся к наиболее уязвимым элементам кузова, постоянно подвергаясь механическим воздействиям, коррозии и агрессивным средам. Защита этой зоны – не просто эстетическая мера, а важное вложение в долговечность транспортного средства.

Современный рынок предлагает разнообразные решения для защиты порогов: от классических пластиковых накладок до прочных металлических конструкций и современных антигравийных покрытий. Каждый вариант обладает своими техническими характеристиками, особенностями монтажа и эксплуатационными свойствами.

В данной статье детально рассмотрены основные виды защиты порогов, их ключевые характеристики и технологии установки. Также проанализированы объективные плюсы и минусы каждого решения, что поможет автовладельцу сделать осознанный выбор для сохранения целостности и внешнего вида своего автомобиля.

Главная функция пороговых накладок

Основное назначение пороговых накладок на автомобиль заключается в защите нижней части кузовных элементов дверей и порогов от механических повреждений. Эти детали постоянно подвергаются агрессивному воздействию внешней среды и эксплуатационных факторов.

Конструкция накладок принимает на себя удары камней, гравия и дорожного мусора, предотвращая образование сколов, царапин и коррозии на заводском лакокрасочном покрытии и металле кузова. Они служат физическим барьером между уязвимыми зонами автомобиля и источниками повреждений.

Ключевые аспекты функциональности

Основные защитные механизмы:

- Абразивная защита: Поглощение энергии удара летящих частиц с дорожного полотна.

- Антикоррозионная функция: Препятствование контакта соли, реагентов и влаги с металлом порога.

- Защита от сколов: Предотвращение повреждения ЛКП при посадке/высадке пассажиров (удары обувью, сумками).

- Барьер для грязи: Снижение налипания дорожной грязи и снега на ответственные узлы.

Дополнительные эффекты:

| Эффект | Описание |

| Шумоподавление | Уменьшение звука ударов гравия о кузов |

| Теплоизоляция | Частичное снижение теплопотерь салона |

| Эстетика | Маскировка существующих дефектов поверхности |

Пластиковые накладки: бюджетная защита

![]()

Пластиковые накладки на пороги представляют собой тонкие защитные панели из полимерных материалов, которые крепятся на внешнюю часть порогов автомобиля. Они предназначены для защиты лакокрасочного покрытия от сколов, царапин и мелких повреждений, возникающих при эксплуатации транспортного средства. Накладки изготавливаются из ударопрочного пластика, стойкого к химическим воздействиям и перепадам температур.

Установка пластиковых накладок не требует специальных навыков и может быть выполнена самостоятельно. Они фиксируются на порогах с помощью двустороннего скотча 3M, который обеспечивает надежное крепление. Однако важно правильно подготовить поверхность: тщательно очистить и обезжирить пороги перед монтажом.

Плюсы и минусы

| Преимущества | Недостатки |

|---|---|

|

|

Металлические пороги: сталь как решение

Стальные пороги представляют собой прочные металлоконструкции, монтируемые на нижние части автомобильных дверей. Их основная задача – защита лакокрасочного покрытия кузова от сколов, камней, коррозии и механических повреждений при эксплуатации. Изготавливаются преимущественно методом штамповки из листовой стали толщиной 1.2-2 мм, что обеспечивает высокую стойкость к ударным нагрузкам.

Поверхность стальных порогов обычно покрывается антикоррозийным грунтом и окрашивается в цвет кузова либо дополняется резиновыми вставками для предотвращения скольжения. Конструктивно делятся на два типа: накладные (крепятся поверх заводских порогов саморезами или клеем) и каркасные (устанавливаются вместо штатных элементов, требуют профессионального монтажа).

Характеристики и особенности

Ключевые параметры стальных порогов включают:

- Материал: углеродистая или нержавеющая сталь

- Покрытие: порошковая окраска, оцинковка

- Ребра жесткости: вертикальные/горизонтальные для усиления конструкции

- Вес: 4-8 кг на пару в зависимости от модели авто

| Тип установки | Сложность монтажа | Необходимость сверления |

|---|---|---|

| Накладные | Низкая (гаражный монтаж) | Да (для саморезов) |

| Каркасные | Высокая (требуется СТО) | Обязательно |

Преимущества и недостатки

Плюсы:

- Максимальная защита от деформации при наезде на препятствия

- Устойчивость к экстремальным нагрузкам (бездорожье, ледяные накаты)

- Долговечность (срок службы 7-10 лет при качественном покрытии)

- Возможность восстановления геометрии кузова после ударов

Минусы:

- Увеличение массы автомобиля на 8-15 кг

- Риск коррозии при повреждении защитного слоя

- Сложность демонтажа для ремонта скрытых зон кузова

- Высокая стоимость профессиональной установки (+30-50% к цене изделий)

Алюминиевая защита: легкость и антикоррозия

Алюминиевые пороги сочетают минимальный вес с высокой прочностью, не создавая избыточной нагрузки на кузов. Материал не подвержен ржавчине даже при агрессивном воздействии реагентов, влаги и механических повреждений, сохраняя внешний вид годами.

Поверхность часто анодируется или покрывается защитными составами для повышения стойкости к царапинам. Конструкция обычно включает ребра жесткости и резиновые уплотнители для плотного прилегания, предотвращая скопление грязи под накладкой.

Характеристики и особенности

- Вес: В 3 раза легче стальных аналогов (1–3 кг в комплекте)

- Коррозионная стойкость: Не требует дополнительной обработки антигравийными составами

- Толщина: 2–5 мм в зависимости от модели

- Типы крепления: Сквозной монтаж на саморезы или клеевая фиксация

| Плюсы | Минусы |

|---|---|

| Абсолютная неподверженность коррозии | Высокая стоимость (на 30–50% дороже стали) |

| Простота установки из-за малого веса | Риск деформации при сильных ударах (не восстанавливается) |

| Эстетичный вид с металлическим блеском | Ограниченный выбор дизайнов (преимущественно "технический" стиль) |

Установка: Требует точной разметки и очистки поверхности. При сквозном крепеже обязательна герметизация отверстий во избежание коррозии кузова. Клеевой монтаж допустим только на идеально ровные пороги.

Рекомендация: Оптимальны для регионов с влажным климатом или частым использованием реагентов. Не подходят для внедорожников, регулярно эксплуатируемых в экстремальных условиях.

Резиновые накладки: противоскольжение

Основная функциональная задача противоскользящих резиновых накладок – обеспечить безопасный вход и выход из автомобиля, особенно в сложных погодных условиях. Они монтируются непосредственно на внешний металлический порог или интегрируются в его конструкцию, создавая нескользящую поверхность для обуви.

Изготавливаются такие накладки преимущественно из износостойкой резины или каучука, часто армированной для повышения прочности. Материал выбирается устойчивым к перепадам температур, воздействию влаги, дорожных реагентов и ультрафиолета, чтобы сохранять свои свойства долгое время.

Механизм противоскольжения и особенности

Эффект противоскольжения достигается за счет специфической текстуры поверхности:

- Рельефный рисунок: Чаще всего это глубокие канавки (ламели), пересекающиеся линии, ромбы, точки или комбинированные узоры.

- Микрорельеф: Сама поверхность резины имеет шероховатость, увеличивающую трение.

- Самоочищение: Глубокий рельеф способствует самоочищению – грязь, снег и вода выталкиваются из канавок при наступании.

Крепление обычно осуществляется двумя способами:

- Клеевой слой: На обратную сторону нанесен прочный адгезив, защищенный пленкой перед монтажом.

- Система фиксаторов: Специальные "шипы" или "лапки" на тыльной стороне, которые вставляются в технологические отверстия на пороге автомобиля (OEM-варианты или универсальные с возможностью сверления).

Плюсы резиновых противоскользящих накладок:

- Повышенная безопасность: Главное преимущество – надежное сцепление подошвы с порогом, снижающее риск поскользнуться и упасть.

- Защита ЛКП: Предохраняют заводское лакокрасочное покрытие порога от царапин, сколов обувью, песком, гравием.

- Стойкость к агрессивным средам: Хорошо переносят воздействие воды, снега, льда, дорожной химии.

- Долговечность: Качественная резина служит много лет, не теряя эластичности и противоскользящих свойств.

- Простота установки (клеевые): Многие модели легко монтируются самостоятельно.

Минусы резиновых противоскользящих накладок:

- Загрязнение: Рельефная поверхность может забиваться грязью, глиной, снежной "кашей", требуя периодической очистки (щеткой или струей воды).

- Эстетика (субъективно): Некоторым владельцам резиновые накладки кажутся менее презентабельными, чем металлические или карбоновые.

- Сложность очистки рельефа: Мелкий рельеф требует более тщательной мойки для удаления застрявшей грязи.

- Возможность отклеивания: Недорогие клеевые модели на плохо подготовленную поверхность могут со временем отклеиваться по краям.

- Изменение внешнего вида порога: Устанавливаются поверх заводского порога, меняя его первоначальный вид.

| Аспект | Характеристика для противоскользящих резиновых накладок |

|---|---|

| Основная функция | Обеспечение безопасного сцепления обуви с поверхностью порога |

| Ключевой материал | Резина / Каучук (часто армированный) |

| Главное преимущество | Высокая безопасность входа/выхода |

| Главный недостаток | Склонность к загрязнению рельефной поверхности |

| Тип крепления | Клеевой слой / Система механических фиксаторов |

Хромированные элементы: дизайн и защита

Хромированные пороги сочетают эстетическую функцию с практической защитой. Глянцевое покрытие создаёт эффектную светоотражающую поверхность, подчёркивая линии кузова и добавляя автомобилю премиальный вид. Параллельно хромированный слой служит барьером против механических повреждений: царапин от обуви, сколов от камней и коррозии при контакте с реагентами.

Основу элементов составляет металл (алюминий или сталь) или ударопрочный пластик, покрытый гальваническим слоем хрома. Толщина напыления варьируется от 0.2 до 1.2 мкм, определяя износостойкость. Для защиты от УФ-лучей и окисления часто наносится дополнительный лак. Конструктивно разделяются на цельнолитые модели и гибкие накладки с клеевым слоем.

Ключевые аспекты использования

Установка выполняется тремя способами:

- Наклейка: на предварительно обезжиренную поверхность через двусторонний скотч 3M (для гибких накладок).

- Механический крепёж: фиксация саморезами или клипсами в штатные отверстия (для жёстких моделей).

- Интеграция в конструкцию: вставка в пазы заводских порогов при помощи уплотнителей.

| Преимущества | Недостатки |

|---|---|

|

|

Эксплуатационные нюансы включают необходимость регулярного ухода: мытьё бесконтактными средствами без абразивов, применение защитных полиролей для хрома. При повреждении лакового слоя возможны очаги коррозии. Для сохранения блеска рекомендована сезонная обработка воском.

"Стапельные" модели для бездорожья

Стапельные пороги (или силовые пороги) – специализированные конструкции, предназначенные для защиты днища и порогов автомобиля при экстремальном бездорожье. В отличие от стандартных моделей, они интегрируются в силовой каркас кузова, образуя единую жесткую систему с лонжеронами и рамой. Такое решение обеспечивает повышенную устойчивость к ударам о камни, пни или неровности рельефа.

Конструктивно эти модели представляют собой массивные профили из высокопрочной стали (реже алюминиевых сплавов), которые крепятся болтами или сваркой к несущим элементам авто. Они выступают не только как защита, но и как усилители кузова, предотвращая деформацию порогов при наезде на препятствия или вывешивании колес. Некоторые варианты оснащаются интегрированными подножками для удобства посадки.

Ключевые характеристики

Материал: Толстостенная сталь (3–6 мм) с антикоррозийным покрытием (цинкование, порошковая покраска).

Конструкция: Закрытый или усиленный открытый профиль, часто с ребрами жесткости. Форма адаптирована под конкретную модель авто для сохранения клиренса.

Крепление: Болтовое соединение к лонжеронам/раме (М10–М14) или сварка. Требует демонтажа заводских порогов.

Установка

- Демонтаж штатных порогов и пластиковых подкрылков.

- Подготовка точек крепления на кузове (сверление отверстий при необходимости).

- Фиксация стапельных порогов болтами с динамометрическим ключом (рекомендуемый момент: 90–120 Н∙м).

- Обработка стыков герметиком для предотвращения коррозии.

Плюсы и минусы

| Преимущества | Недостатки |

|

|

Важно: Установка требует профессионального оборудования. Неправильный монтаж может нарушить геометрию кузова. Для повседневной эксплуатации в городе стапельные модели избыточны.

Типоразмеры пороговых защит

Типоразмеры пороговых защит определяются длиной, шириной и профилем изделий, что напрямую влияет на их совместимость с конкретными моделями авто. Стандартная длина варьируется от 80 см для компактных хэтчбеков до 220 см для полноразмерных внедорожников. Ширина обычно составляет 10-20 см, учитывая необходимость перекрытия зоны порога и части крыльев.

Профили классифицируются на плоские, S-образные и трубчатые (нерунер), где каждый тип адаптирован под геометрию кузова. Производители указывают типоразмеры в технической документации с привязкой к маркам авто (например: "для Toyota Camry 2015-2020"), но существуют и универсальные модели с регулируемой длиной.

| Типоразмер | Длина (см) | Ширина (см) | Профиль | Примеры авто |

|---|---|---|---|---|

| Компакт | 80-100 | 10-12 | Плоский/S-образный | Kia Rio, Volkswagen Polo |

| Стандарт | 120-150 | 12-15 | S-образный/Трубчатый | Skoda Octavia, Hyundai Solaris |

| Универсал | 160-180 | 14-16 | Трубчатый | Toyota RAV4, Nissan X-Trail |

| Внедорожный | 190-220 | 16-20 | Усиленный трубчатый | Toyota Land Cruiser, Mitsubishi Pajero |

Критерии выбора типоразмера

При подборе учитывают:

- Длину порога – замеряется между колесными арками

- Кривизну кузова – для изогнутых линий требуются гибкие модели

- Клиренс – низким авто нужны узкие защиты

Плюсы точного соответствия:

- Идеальная посадка без зазоров

- Сохранение заводских точек крепления

- Отсутствие вибраций на скорости

Минусы неверного выбора:

- Выступающие края – риск зацепиться за препятствия

- Коррозия – из-за неплотного прилегания

- Деформация – при нагрузке на несовместимый профиль

Толщина металла в пороговых накладках является ключевым параметром, напрямую влияющим на их эксплуатационные характеристики. От этого показателя зависят прочность конструкции, уровень защиты кузова от деформаций и коррозии, а также общий вес изделия. Неправильный выбор толщины может привести либо к избыточной массе авто, либо к недостаточной стойкости накладок при ударах.

Производители предлагают варианты от 1.2 до 3 мм, где каждая градация имеет специфическую сферу применения. Тонкие накладки (1.2–1.5 мм) чаще используются для легкового транспорта в городских условиях, тогда как усиленные версии (2–3 мм) актуальны для внедорожников и коммерческого транспорта. Важно учитывать, что толщина коррелирует с технологичностью монтажа и нагрузкой на крепежные элементы.

Толщина металла в накладках

Стандартные параметры и влияние на функционал

Распространенные толщины металла и их особенности:

- 1.2–1.5 мм: Лёгкие конструкции для базовой защиты от сколов и коррозии. Минус – уязвимость при сильных ударах.

- 1.8–2.0 мм: Оптимальный баланс прочности и веса. Подходят для большинства легковых авто, включая эксплуатацию на грунтовых дорогах.

- 2.5–3.0 мм: Тяжёлые решения для внедорожников. Гарантируют защиту от серьёзных деформаций, но увеличивают нагрузку на кузов.

| Толщина (мм) | Прочность | Вес | Рекомендуемое применение |

|---|---|---|---|

| 1.2–1.5 | Средняя | Минимальный | Городские легковые авто |

| 1.8–2.0 | Высокая | Умеренный | Кроссоверы, частые поездки по бездорожью |

| 2.5–3.0 | Максимальная | Высокий | Внедорожники, коммерческий транспорт |

Критические факторы при выборе:

- Соответствие весу авто: Превышение толщины 2.5 мм на малолитражках провоцирует перегруз креплений.

- Антикоррозийная обработка: Толстый металл требует усиленного цинкования или грунтовки для предотвращения очагов ржавчины под накладкой.

- Геометрия порога: Для сложных рельефов предпочтительны тонкие пластины (1.2–1.8 мм), легче принимающие форму кузова.

Преимущества толстых накладок (от 2 мм): Стойкость к деформациям при наезде на препятствия, долговечность, возможность восстановления после незначительных ударов. Недостатки: Увеличение расхода топлива (до 2–3%), риск коробления кузова при ДТП из-за жёсткости, сложность ручного монтажа.

Геометрия защитного профиля

Геометрическая форма пороговой защиты напрямую влияет на её функциональность и визуальную интеграцию с кузовом. Основные параметры включают высоту, ширину, угол наклона рабочей кромки, а также наличие или отсутствие дополнительных ребер жесткости и водоотводных каналов. Профиль проектируется с учетом специфики креплений и особенностей днища конкретной модели автомобиля.

Сложные криволинейные формы требуют точного изготовления для плотного прилегания к порогу без зазоров. Некоторые конструкции имитируют заводские линии кузова, другие выступают выраженным защитным элементом. Радиус закругления краев важен как для эстетики, так и для минимизации риска повреждения покрышек или элементов подвески при контакте.

Ключевые особенности форм

- Аэродинамический клин: Скошенная передняя кромка снижает сопротивление воздуха и шум на скорости.

- Ребра жесткости: Вертикальные или диагональные выступы внутри профиля увеличивают сопротивляемость ударным нагрузкам.

- Водоотводные каналы: Специальные желоба предотвращают скопление грязи и влаги под защитой.

- Загнутые края ("юбки"): Обеспечивают дополнительную защиту нижней части дверей и краев порога.

| Тип профиля | Преимущества | Недостатки |

|---|---|---|

| Плоский | Максимальная площадь защиты, простота монтажа | Создает дополнительное сопротивление воздуха |

| Овальный/Каплевидный | Улучшенная аэродинамика, эстетичный вид | Меньшая жесткость при точечных ударах |

| С угловым выступом | Эффективный отвод камней/льда, высокая прочность | Визуально утяжеляет силуэт авто |

Важно: Геометрия должна обеспечивать клиренс – расстояние между защитой и дорожным покрытием остается критическим параметром. Слишком низкий профиль снижает практическую пользу на бездорожье, а чрезмерно высокий ухудшает защитные свойства.

Материалы покрытия: полиуретан vs порошковые краски

Полиуретановые покрытия наносятся в жидком виде, формируя эластичный слой с высокими демпфирующими свойствами. Они обеспечивают дополнительную шумоизоляцию и устойчивы к деформациям при ударах камней или льда. Порошковые краски наносятся методом электростатического напыления с последующей полимеризацией в печи, создавая твердый, монолитный слой с равномерным распределением по поверхности порога.

Ключевое различие заключается в реакции на механические нагрузки: полиуретан "амортизирует" воздействия, тогда как порошковое покрытие сопротивляется истиранию, но может растрескиваться при сильных точечных ударах. Оба материала обеспечивают антикоррозийную защиту, но по-разному взаимодействуют с химическими реагентами и УФ-излучением.

| Характеристика | Полиуретан | Порошковая краска |

|---|---|---|

| Адгезия к металлу | Высокая (проникает в микротрещины) | Очень высокая (химическое сцепление) |

| Устойчивость к сколам | Эластичность снижает риск сколов | Твердость увеличивает риск точечных повреждений |

| Стойкость к реагентам | Умеренная (требует защиты от растворителей) | Высокая (инертна к солям, кислотам) |

| Цветостойкость | Средняя (выгорает под УФ) | Высокая (устойчива к выцветанию) |

| Ремонтопригодность | Легко восстанавливается локально | Требует полной переполимеризации |

Плюсы полиуретана:

- Гидроизоляция за счет бесшовного слоя

- Поглощение вибраций и снижение шума

- Низкая чувствительность к вибрациям кузова

Минусы полиуретана:

- Длительное время высыхания (до 24 часов)

- Склонность к налипанию грязи

Плюсы порошковых красок:

- Экологичность (отсутствие летучих растворителей)

- Повышенная износостойкость поверхности

- Глянцевый визуальный эффект

Минусы порошковых красок:

- Требовательность к подготовке металла (малейшая влажность или загрязнение нарушают адгезию)

- Невозможность нанесения при отрицательных температурах

Системы креплений: скрытый монтаж

Скрытый монтаж предполагает размещение крепежных элементов внутри конструкции порога или под декоративными накладками, полностью исключая видимые точки фиксации снаружи. Такой подход достигается за счет специальных кронштейнов, закладных пластин или внутренних резьбовых каналов, интегрированных в силовую часть защиты.

Установка требует демонтажа заводских элементов обшивки порога и точной подгонки конструкции к скрытым точкам кузова. Крепление осуществляется через технологические отверстия в лонжеронах или усилителях рамы с использованием болтовых соединений повышенного класса прочности, часто с применением термостойких герметиков для предотвращения коррозии.

Ключевые особенности

Технические характеристики:

- Материал крепежа: легированная сталь (класс 8.8–12.9) с антикоррозийным покрытием

- Тип соединения: болт-гайка с контргайкой или резьбовые втулки

- Рабочая нагрузка: 500–1200 кг на точку крепления

- Требуемый зазор между порогом и кузовом: 3–8 мм

Плюсы и минусы:

| Преимущества | Недостатки |

| Эстетичность (отсутствие видимого крепежа) | Сложность монтажа (требует разборки салона) |

| Защита крепежа от механических повреждений | Риск коррозии скрытых элементов |

| Равномерное распределение ударных нагрузок | Высокая стоимость комплектующих |

| Сохранение дорожного просвета | Трудности при демонтаже для обслуживания |

Важно: При скрытом монтаже обязательна обработка мест контакта «кузов-кронштейн» антикором. Перетяжка болтов (свыше 110 Н·м) провоцирует деформацию порога, а недостаточное усилие – люфт защиты при нагрузках.

Крепеж на саморезах: просверливаем кузов

Данный метод предполагает механическую фиксацию порогов через предварительно просверленные в кузове отверстия. Для крепления используются специальные саморезы по металлу с антикоррозионным покрытием, чаще всего типа "клоп" (остроконечные) или со сверловым наконечником. Диаметр сверла подбирается на 0.5-1 мм меньше толщины самореза для обеспечения плотной посадки.

Обязательным условием является обработка отверстий и мест контакта антикоррозийными составами перед установкой крепежа. Используются преобразователи ржавчины, цинкосодержащие грунты или герметики на основе каучука. Без такой защиты металл быстро окисляется в точках сверления.

Технология монтажа

- Разметка точек крепления на пороге и кузове с шагом 15-20 см

- Сверление отверстий через оба металла (кузов + порог)

- Очистка стружки и обезжиривание поверхности

- Нанесение антикора кистью или аэрозолем

- Вкручивание саморезов шуруповёртом с контролем усилия

- Повторная антикоррозийная обработка швов

| Преимущества | Недостатки |

|---|---|

|

|

|

|

Эксплуатационные ограничения: не рекомендуется для новых автомобилей из-за потери гарантии на кузов. Наибольшее применение находит при ремонте возрастных авто, где пороги выполняют защитно-укрепительную функцию. Требует ежесезонной проверки состояния крепежа и повторной антикоррозийной обработки.

Адгезивные ленты представляют собой готовые решения для защиты порогов от сколов и царапин. Они изготавливаются из прочных полимерных материалов (чаще полиуретана) с нанесённым на обратную сторону специальным клеевым составом высокой адгезии. Основной принцип их работы основан на прочном приклеивании к поверхности кузова без дополнительных креплений или модификаций.

Монтаж таких лент требует тщательной подготовки поверхности: обезжиривания и прогрева зоны установки. После снятия защитного слоя материал плотно прижимается к порогу, формируя невидимый барьер. Толщина покрытия обычно варьируется от 150 до 300 микрон, что обеспечивает баланс между незаметностью и устойчивостью к абразивным воздействиям.

Адгезивные ленты: клейкая фиксация

Характеристики

- Материал основы: термопластичный полиуретан (TPU), винил

- Толщина защиты: 150-300 мкм

- Адгезив: акриловый клей с каучуковыми добавками

- Температурный диапазон: от -40°C до +90°C

- Срок службы: 3-7 лет в зависимости от условий эксплуатации

Процесс установки

- Очистка порога обезжиривателем и микрофиброй.

- Прогрев поверхности строительным феном (до 40-50°C).

- Снятие защитной подложки с ленты.

- Точное позиционирование по линии порога.

- Поэтапное разглаживание ракелем от центра к краям.

- Прогрев установленной ленты для активации клея.

| Плюсы | Минусы |

|---|---|

| Не требует сверления кузова | Чувствительность к ошибкам монтажа |

| Полное сохранение заводского ЛКП | Риск отслоения при экстремальных мойках |

| Невидимость после установки | Сложность демонтажа без следов |

| Защита от коррозии под покрытием | Ограниченная стойкость к химическим реагентам |

Ключевые эксплуатационные особенности: после правильной установки лента образует монолитное покрытие, устойчивое к вибрациям и перепадам температур. Главное ограничение – невозможность применения на повреждённых или неровных поверхностях. Для сохранения гарантии производителя обязательна сезонная проверка краёв покрытия на предмет отслоения.

Комбинированные методы крепления

Комбинированные методы подразумевают одновременное использование двух или более технологий фиксации порогов для усиления надежности. Например, сочетание механического крепежа с клеевым соединением или применение сварки вместе с замковыми элементами. Такой подход обеспечивает синергетический эффект, компенсируя слабые стороны отдельных способов.

Распространенной практикой является комбинация клея с саморезами: клеевой состав равномерно распределяет нагрузку и герметизирует стыки, а винты создают мгновенную жесткую фиксацию во время полимеризации клея. Другой вариант – монтаж на клипсы с дополнительной точечной сваркой в критичных точках, что повышает устойчивость к ударным воздействиям.

Ключевые особенности

- Повышенная прочность: Механический крепеж (саморезы, заклепки) берет на себя основные нагрузки, а клей или сварка гасят вибрации.

- Коррозионная защита: Герметики в составе клея блокируют доступ влаги к металлу, особенно в комбинациях без сквозных отверстий.

- Сложность демонтажа: Разборка требует последовательного удаления каждого типа крепления, часто с повреждением элементов.

| Комбинация | Плюсы | Минусы |

|---|---|---|

| Клей + саморезы | Вибрационная устойчивость, герметичность швов | Требует точной подгонки, длительное время монтажа |

| Клипсы + точечная сварка | Максимальная жесткость, устойчивость к деформациям | Риск коррозии сварных точек, необходимость спецоборудования |

Важно: Применение комбинированных методов оправдано для автомобилей, эксплуатируемых в экстремальных условиях (бездорожье, частые удары порогами). Для городского использования чаще достаточно одного проверенного способа из-за трудоемкости установки и роста стоимости работ на 25-40%.

Подготовка кузова перед установкой

Тщательная очистка поверхности – критически важный этап. Используйте обезжириватель (уайт-спирит, специальный автомобильный состав) для удаления грязи, дорожных реагентов, воска и битумных пятен. Обрабатывайте всю зону контакта порога и прилегающие 5–7 см кузова. Повторяйте обезжиривание до тех пор, пока салфетка не останется чистой.

Оцените состояние металла: убедитесь в отсутствии сквозной коррозии или глубоких сколов на местах монтажа. Существующую ржавчину необходимо полностью удалить шлифмашинкой с металлической щеткой или абразивным кругом. После зачистки нанесите преобразователь ржавчины на пораженные участки и дайте ему высохнуть согласно инструкции производителя.

Этапы подготовки

- Шлифовка зоны контакта: обработайте участки крепления наждачной бумагой P80-P120 для создания шероховатости. Это улучшит адгезию герметика или клея.

- Защита кромок: нанесите антикоррозийный грунт на все зачищенные до металла области. Используйте кислотный грунт для первичной защиты, затем покройте эпоксидным или акриловым составом.

- Разметка позиции: приложите порог без фиксации, отметьте маркером точки сверления (если требуется механический крепеж) и границы нанесения герметика.

- Обезпыливание: удалите абразивную пыль после шлифовки сжатым воздухом или чистой ветошью, смоченной в обезжиривателе.

| Материал | Назначение | Рекомендации |

|---|---|---|

| Антисик | Герметизация швов | Наносить слоем 3–5 мм под крепежные планки |

| Эпоксидный грунт | Антикоррозийное покрытие | Обязателен для скрытых полостей |

| Малярный скотч | Защита ЛКП | Наклеивать по границам рабочей зоны |

Важно: работы проводите в сухом помещении при температуре +10...+25°C. Избегайте попадания воды на обработанные поверхности до полной полимеризации материалов. При монтаже на кузов с остаточной коррозией срок службы порогов сокращается на 30–40%.

Разметка точек крепежа на пороге

Точная разметка крепежных отверстий – критический этап установки защиты порога, определяющий надежность фиксации и отсутствие перекосов. Необходимо тщательно очистить рабочую зону от грязи и ржавчины, после чего приложить защиту к порогу, совместив ее края с линией кузова. Используя строительный уровень или лазерный нивелир, проверяют горизонтальность положения элемента по всей длине.

После позиционирования маркером или кернером намечают центры технологических отверстий на пороге через монтажные прорези защиты. Особое внимание уделяют зонам возле колесных арок и стыкам элементов – здесь шаг крепежа уменьшают. Минимальное количество точек фиксации: 5-7 на стандартный порог седана, 8-10 для внедорожника. Обязательна сверка с инструкцией производителя по допустимым интервалам между креплениями.

Ключевые этапы и рекомендации

- Подготовка поверхности: Обезжиривание и грунтовка отмеченных точек для предотвращения коррозии.

- Типы разметки:

- Сквозная – для болтового соединения

- Поверхностная – при клеевой фиксации на двусторонний скотч

- Инструменты: Шаблон из комплекта, штангенциркуль для сложных форм, ударная дрель с центровочным сверлом.

| Параметр | Значение | Риск нарушения |

|---|---|---|

| Расстояние между точками | 15-25 см | Деформация защиты на неровностях |

| Отступ от краев | ≥ 3 см | Сколы пластика/металла |

| Глубина сверления | Толщина порога + 2 мм | Повреждение силовых элементов |

Важно: Запрещено сверлить в несущих усилителях порога и зонах расположения топливных магистралей/электропроводки. При отсутствии заводской разметки на защите предварительное тестовое крепление на струбцинах обязательно.

Обезжиривание зоны монтажа

Поверхность порога и прилегающих участков кузова тщательно очищается от грязи, пыли, воска, битумных пятен и прочих загрязнений. Используется специализированный автомобильный обезжириватель или антисиликон, наносимый на чистую ветошь или салфетку. Обработка проводится обильно, с охватом всей площади контакта будущей защиты.

После нанесения состава поверхность протирается чистой сухой ветошью до полного удаления остатков средства и загрязнений. Обязательно выдерживается технологическая пауза (5-10 минут) для полного испарения растворителя и высыхания металла. Игнорирование этого этапа приведет к ухудшению адгезии клеящего слоя или герметика.

Ключевые аспекты технологии

- Обязательность: Пропуск обезжиривания гарантирует снижение прочности фиксации и риск отслоения защиты.

- Температурный режим: Работы проводятся при температуре +10°C...+25°C. Холод снижает эффективность составов.

- Повторная обработка: При случайном касании очищенной зоны кожей (жир с пальцев) – обезжиривание повторяется.

- Безворсовые материалы: Используются только микрофибра или спецсалфетки, исключающие оставление волокон.

| Ошибка | Последствие |

|---|---|

| Использование бензина/ацетона | Повреждение ЛКП, остатки масляной пленки |

| Неполное удаление обезжиривателя | Химическая реакция с клеем, разрушение соединения |

| Обработка влажной/холодной поверхности | Снижение эффективности, плохое испарение |

Результат: Идеально обезжиренная, сухая, химически нейтральная поверхность – основа долговечного монтажа. Качество этого этапа напрямую определяет надежность крепления и герметичность прилегания защиты к кузову.

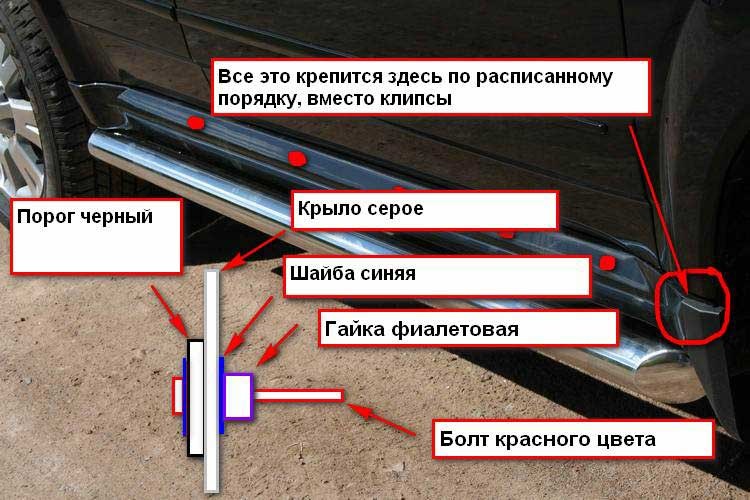

Последовательность крепления пластиковых элементов

Правильное крепление пластиковых порогов требует строгого соблюдения технологии монтажа. Отклонение от этапов может привести к деформации элементов, нарушению герметичности и снижению защитных свойств.

Перед началом работ подготовьте поверхность кузова: удалите грязь, обезжирьте специальным составом и просушите. Убедитесь в совпадении отверстий на пороге с крепежными точками автомобиля.

- Предварительная примерка

- Приложите элемент к порогу без фиксации

- Проверьте зазоры по всей длине конструкции

- Откорректируйте положение при необходимости

- Нанесение герметика

- Нанесите автомобильный герметик тонким слоем

- Используйте точки нанесения согласно инструкции

- Избегайте излишков, выходящих за края

- Механическая фиксация

- Совместите монтажные отверстия с кузовными

- Затяните саморезы/болты крест-накрест

- Контролируйте усилие затяжки во избежание деформации

- Установка декоративных заглушек

- Закройте крепежные точки фирменными заглушками

- Проверьте плотность прилегания всех элементов

- Финишная обработка

- Удалите излишки герметика мягким шпателем

- Протрите поверхность чистой микрофибровой салфеткой

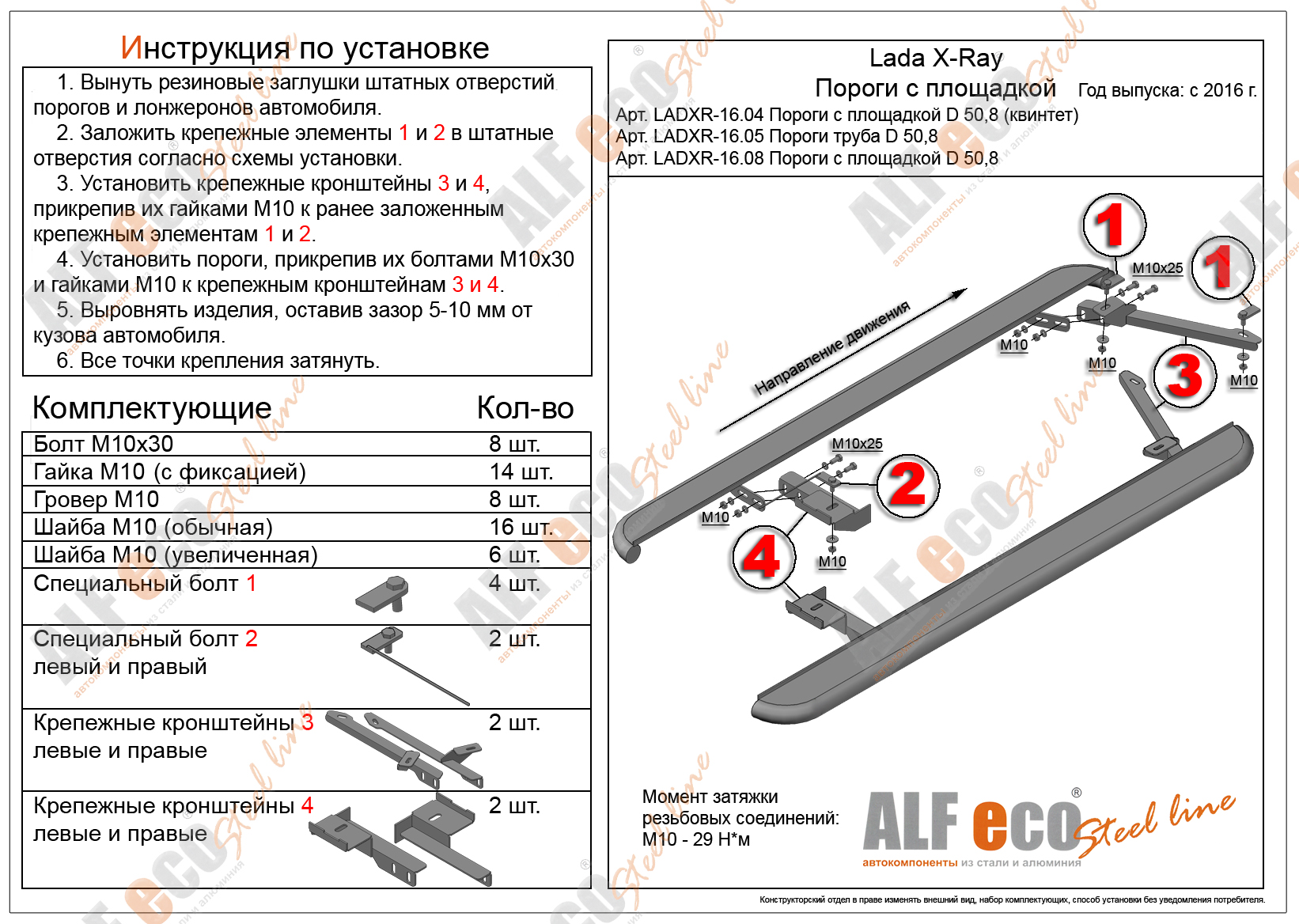

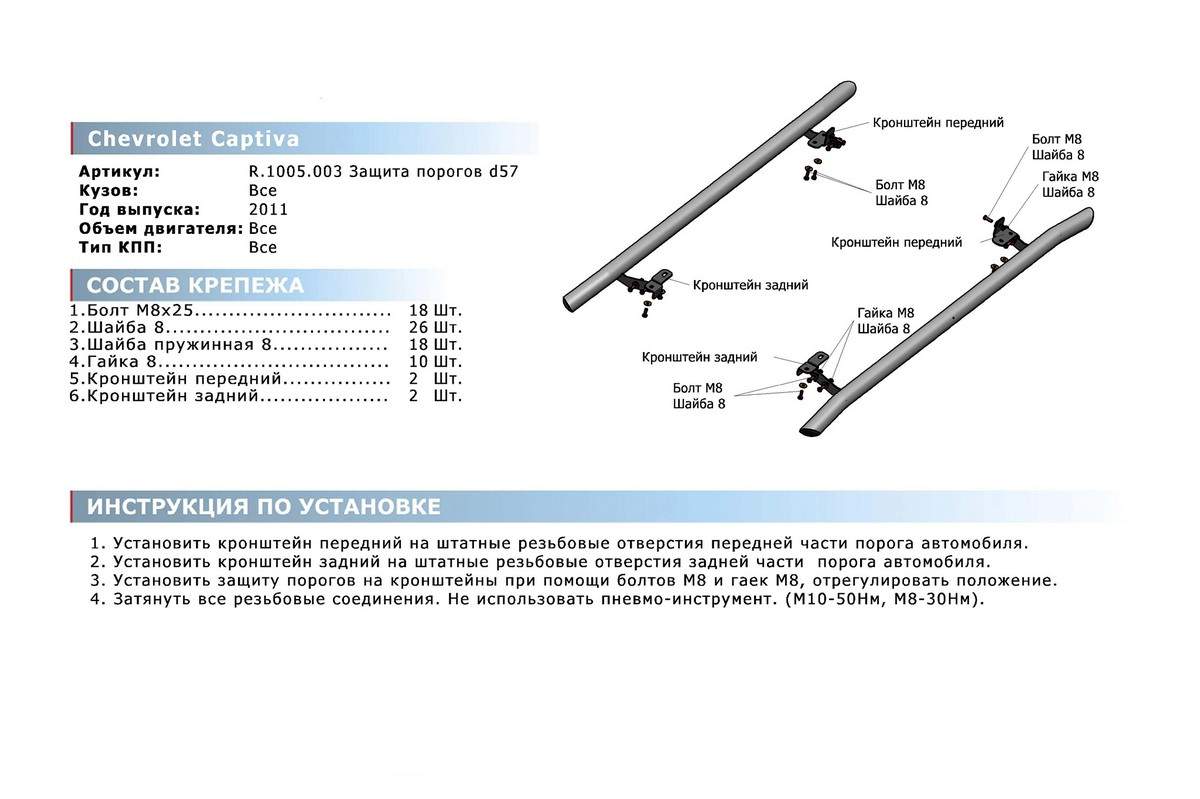

Монтаж металлических защит: пошагово

Установка металлических защит порогов требует точности и соблюдения технологии. Подготовьте инструменты: электродрель, набор сверл по металлу, саморезы с антикоррозийным покрытием, герметик, ветошь и средства индивидуальной защиты.

Очистите зону монтажа от грязи и обезжирьте поверхности порогов и нижней части дверей. Проверьте комплектность защиты: элементы должны соответствовать модели авто и плотно прилегать к кузову без зазоров.

Поэтапный процесс установки

- Предварительная примерка

Приложите защиту к порогу без фиксации, убедитесь в правильности геометрии и совпадении технологических отверстий. - Разметка точек крепежа

Через монтажные отверстия в защите нанесите метки на кузов маркером. Снимите элемент и проверьте симметричность разметки с обеих сторон авто. - Сверление отверстий

Просверлите кузов по меткам сверлом диаметром 3-4 мм. Сразу удаляйте металлическую стружку во избежание коррозии. - Обработка антикором

Нанесите антикоррозийный состав на кромки всех отверстий. Дайте составу высохнуть согласно инструкции производителя. - Установка защиты

Нанесите герметик тонкой полосой на тыльную сторону элемента. Прижмите защиту к порогу, совместив отверстия с подготовленными крепежными точками. - Фиксация саморезами

Затяните саморезы через каждое отверстие крестовой отверткой или шуруповертом на малых оборотах. Излишки герметика немедленно удалите ветошью.

| Критичные ошибки | Последствия |

|---|---|

| Сверление без антикоррозийной обработки | Ускоренное образование ржавчины |

| Перетяжка саморезов | Деформация защиты и нарушение геометрии |

| Неполное удаление технологической стружки | Повреждение ЛКП и коррозионные очаги |

После монтажа избегайте мойки авто в течение 24 часов для полной полимеризации герметика. Регулярно проверяйте надежность креплений, особенно после эксплуатации по бездорожью.

Выравнивание накладки по оси порога

Точное позиционирование накладки относительно центральной линии порога – критически важный этап монтажа. Несоблюдение оси приводит к визуальному перекосу, нарушению геометрии стыковки с кузовными элементами и потенциальным проблемам при эксплуатации (например, задеванию колеса или ускоренному износу).

Процедура требует использования измерительных инструментов: лазерного нивелира или натянутых разметочных нитей для обозначения продольной оси автомобиля. Накладка фиксируется временными струбцинами с обязательной проверкой зазоров до крыльев, дверей и пороговой зоны на обоих бортах.

Ключевые шаги и инструменты

- Разметка центра: Определение оси порога меловой линией/лазером с использованием контрольных точек подрамника или технологических отверстий кузова.

- Предварительная фиксация: Установка накладки с выравниванием по разметке, применение регулируемых подпорок для удержания высоты и угла.

- Контроль геометрии: Измерение диагоналей и параллельности кромок относительно днища, порогов и колесных арок штангенциркулем/рулеткой.

- Корректировка: Микроподгонка положения до устранения перекосов перед окончательной сваркой или болтовой затяжкой.

| Параметр контроля | Инструмент | Допустимое отклонение (мм) |

|---|---|---|

| Симметрия относительно оси | Лазерный уровень, нить | ±1.0 |

| Параллельность к колесной арке | Штангенциркуль, шаблон | ±2.0 |

| Зазор до смежных панелей | Щуп | Равномерный по всей длине |

Последствия некорректного выравнивания: Нарушение аэродинамики, вибрации на скорости, повреждение покрышек, коррозия из-за скопления грязи в неравномерных зазорах, деформация крепежных элементов при динамических нагрузках.

Рекомендация: При отсутствии специнструмента позиционирование выполняют по заводским меткам на пороге (при их наличии) или технологическим отверстиям подрамника, используя их как реперные точки. Обязательна финальная проверка "на глаз" с расстояния 3-5 метров для выявления визуальных аномалий.

Контроль зазоров после установки

После монтажа защиты порогов критически важно проверить равномерность технологических зазоров между кузовными элементами и установленным аксессуаром. Несоответствие рекомендованным производителем значениям (обычно 3-7 мм) приводит к нарушению геометрии конструкции, трению деталей при движении и деформации порога при температурном расширении.

Проверка осуществляется визуально и с помощью щупа в нескольких точках крепления, особое внимание уделяя зонам возле крепежных отверстий и стыков с колесными арками. Обязательно тестирование на ровной поверхности при полной загрузке автомобиля для выявления потенциального контакта защиты с кузовом при эксплуатационной нагрузке.

Ключевые этапы контроля

- Симметричность зазоров: Замер расстояний слева/справа в идентичных точках

- Динамическая проверка: Наблюдение за изменением просвета при раскачивании авто

- Вибротест: Контроль отсутствия стука при проезде неровностей

| Параметр | Норма | Риск нарушения |

| Боковой зазор | 5±2 мм | Деформация порога при вибрации |

| Зазор по длине | Одинаковый через каждые 30 см | Локальные напряжения металла |

Корректировка положения выполняется только ослаблением крепежа и регулировочными шайбами. Запрещено силовое выгибание защиты! При обнаружении не устранимых отклонений требуется демонтаж с проверкой геометрии кузова и совместимости аксессуара.

Обработка мест крепежа герметиком

После фиксации порога защитной накладки саморезами или болтами, все точки крепления необходимо дополнительно изолировать. Это предотвращает проникновение влаги и солей через технологические отверстия кузова, которые неизбежно возникают при сверлении.

Для обработки используют автомобильные герметики на силиконовой или полиуретановой основе. Состав наносится плотным слоем поверх установленного крепежа и прилегающей металлической поверхности, полностью закрывая монтажное отверстие и шляпку самореза. Особое внимание уделяют стыкам между порогом и кузовом в зонах сверления.

Ключевые особенности процесса

Этапы нанесения:

- Обезжиривание поверхности вокруг крепежей

- Заполнение зазоров между кузовом и накладкой

- Нанесение герметика "шапкой" над шляпкой крепежа

- Формирование равномерного защитного слоя без пустот

Типы герметиков:

| Силиконовый | Устойчив к вибрациям, эластичен | Средняя адгезия к металлу |

| Полиуретановый | Высокая прочность сцепления | Требует предварительной грунтовки |

Критически важно использовать составы с антикоррозийными добавками, сохраняющие эластичность при температурах от -40°C до +90°C. Обработку проводят при влажности воздуха ниже 80%.

Преимущества обработки:

- Блокировка очагов коррозии в зонах креплений

- Защита резьбовых соединений от закисания

- Уплотнение стыка "кузов-порог"

Недостатки:

- Затруднение демонтажа крепежей при ремонте

- Низкая эффективность при нарушении технологии нанесения

- Необходимость обновления слоя каждые 2-3 года

Защита от коррозии при сверлении

Сверление отверстий для крепления порогов неизбежно нарушает заводское антикоррозийное покрытие кузова, создавая уязвимые зоны для окисления металла. Контакт с влагой, реагентами и солевыми растворами ускоряет процесс ржавления в точках крепежа, что может привести к сквозной коррозии и деформации порогов. Без обработки даже оцинкованный металл начинает разрушаться в течение одного-двух сезонов эксплуатации.

Качественная защита отверстий включает комплекс мер: механическую изоляцию крепежных элементов от контакта с кузовным металлом, химическую обработку кромок и создание барьерных слоев. Ключевой принцип – предотвращение электролитической реакции между разнородными материалами (например, сталью кузова и алюминиевыми порогами) и блокировка доступа кислорода к поврежденным участкам.

Методы и материалы

Основные способы антикоррозийной обработки:

- Герметизация силиконовыми составами – заполнение зазоров вокруг крепежа термостойкими герметиками, устойчивыми к вибрациям

- Нанесение антикора – обработка кромок отверстий мастиками на битумной или каучуковой основе с помощью кисти или аэрозоля

- Установка пластиковых втулок – применение диэлектрических прокладок, изолирующих саморезы от металла кузова

- Цинкование – холодное цинкование специальными грунтами (например, Zinga) для восстановления защитного слоя

Этапы обработки отверстий

- Обезжиривание кромок ацетоном или уайт-спиритом

- Нанесение антикоррозийного грунта на внутреннюю поверхность отверстия

- Монтаж крепежа через диэлектрическую шайбу/втулку

- Заполнение монтажных зазоров герметиком по всему периметру

- Покрытие шляпок саморезов и прилегающих зон антигравийным составом

| Метод | Плюсы | Минусы |

|---|---|---|

| Силиконовые герметики | Эластичность, простота нанесения | Требует обновления каждые 2 года |

| Антикоррозийные мастики | Долговечность (5+ лет), стойкость к сколам | Длительное время полимеризации |

| Пластиковые втулки | Полная электроизоляция, простота замены | Риск выпадения при вибрациях |

| Цинковые грунты | Катодная защита, совместимость с ЛКП | Требует профессионального оборудования |

Критические ошибки: установка порогов без демонтажа заводской защиты днища, сверление без последующей обработки кромок, использование неоцинкованного крепежа. Обязательна ежегодная диагностика точек крепления – появление рыжих подтёков сигнализирует о начале коррозийного процесса.

Проверка надежности креплений

Регулярный контроль фиксации порогов – обязательная процедура для сохранения защитных свойств и предотвращения повреждений кузова. Крепежные элементы подвержены вибрациям, коррозии и механическим нагрузкам, что требует систематической диагностики.

Осмотр следует проводить каждые 3-6 месяцев или после экстремальных поездок (бездорожье, удары). Особое внимание уделите точкам прилегания к лонжеронам и зонам контакта с кузовными панелями – там чаще возникают люфты.

Ключевые этапы проверки

Визуальный анализ: Ищите трещины на кронштейнах, деформации металла, следы ржавчины вокруг болтов. Коррозия крепежа – главный враг долговечности.

Тест на подвижность: Возьмитесь за порог и попытайтесь сдвинуть его вверх/вниз и вдоль оси. Допустимый люфт – не более 1-2 мм. Скрипы или стуки указывают на ослабление.

| Тип крепления | Критерий надежности | Инструмент проверки |

| Болтовое (резьбовое) | Отсутствие проворота болта при усилии 30-50 Нм | Динамометрический ключ |

| Клипсовое (защелки) | Плотное прилегание без зазоров | Плоская отвертка (для теста на отрыв) |

Важно: При обнаружении коррозии немедленно замените крепеж. Алюминиевые пороги требуют частой проверки из-за электрохимической коррозии в контакте со сталью.

Процедура протяжки:

- Очистите резьбовые соединения от грящи щеткой

- Подтяните болты с усилием, указанным производителем (обычно 40-70 Нм)

- Нанесите медную смазку на резьбу для защиты

Последствия игнорирования: Смещение защиты при ударе, повреждение порогов кузова, нарушение геометрии дверей, усиление коррозии в точках крепления.

Дополнительная шумоизоляция порогов

Пороги автомобиля являются критически важными элементами кузова, одновременно выступая проводниками структурного шума и вибраций от колес, подвески и дорожного покрытия в салон. Без дополнительной обработки они резонируют, усиливая низкочастотный гул, стуки и общий уровень фонового шума при движении, что существенно снижает акустический комфорт.

Установка дополнительной шумоизоляции на пороги направлена на подавление этих нежелательных вибраций и звуков путем увеличения массы и жесткости металлических панелей. Применяемые материалы работают по принципу вибродемпфирования – преобразуют механическую энергию колебаний в незначительное тепловое рассеивание, препятствуя их распространению через кузов.

Характеристики и материалы

Для шумоизоляции порогов преимущественно используются:

- Вибропластик (липкий битумно-резиновый слой с алюминиевой фольгой): Базовый вибродемпфер. Толщина варьируется (2-4 мм), ключевой параметр – коэффициент потери вибраций (КПВ). Чем он выше, тем эффективнее гашение резонанса.

- Шумопоглощающие материалы (маты из пенополиуретана, войлока, синтепона): Накладываются поверх вибропластика для поглощения воздушных шумов. Измеряются по коэффициенту звукопоглощения (NRC).

- Жидкие составы (антигравийные мастики, жидкий звукоизолятор): Применяются для обработки скрытых полостей и труднодоступных зон порогов, создавая дополнительный барьер.

| Материал | Основная функция | Ключевой параметр |

|---|---|---|

| Вибропластик | Гашение вибраций металла | КПВ (0.2-0.4) |

| Шумопоглощающий мат | Поглощение воздушного шума | NRC (0.6-0.95) |

| Жидкая мастика | Заполнение полостей, антикоррозия | Толщина слоя (1-3 мм) |

Технология установки

- Демонтаж: Снятие пластиковых накладок порогов, сидений, крепежных элементов. Тщательная очистка металлических поверхностей от грязи, ржавчины, старого покрытия.

- Обезжиривание: Обработка металла специальным составом для обеспечения максимальной адгезии материалов.

- Раскрой и монтаж:

- Вибропластик режется по шаблону, прогревается строительным феном и плотно прикатывается валиком к металлу (особенно по краям).

- Шумопоглощающие маты укладываются поверх вибропластика, стыки проклеиваются алюминиевым скотчем.

- Скрытые полости заполняются жидкой мастикой через технологические отверстия (при необходимости).

- Контроль и сборка: Проверка отсутствия помех подвижным элементам (тросы, проводка), установка снятых деталей на место.

Плюсы и минусы

Преимущества:

- Снижение низкочастотного гула и вибраций руля/кузова на 30-50%.

- Улучшение четкости звучания аудиосистемы за счет уменьшения фона.

- Дополнительная антикоррозионная защита скрытых полостей порогов.

- Повышение общей жесткости конструкции порога.

Недостатки:

- Увеличение массы автомобиля (1.5-4 кг на пару порогов).

- Трудоемкость и высокая стоимость профессионального монтажа.

- Риск некорректной установки (плохая очистка, воздушные пузыри, перекрытие технологических отверстий), приводящей к снижению эффективности или коррозии.

- Необходимость демонтажа значительного количества элементов салона.

Предотвращение ржавчины порожных зон

Порожные зоны автомобиля особенно уязвимы к коррозии из-за постоянного воздействия агрессивных факторов: дорожных реагентов, влаги, грязи и механических повреждений от камней. Скопление влаги в скрытых полостях порогов ускоряет окисление металла, что при отсутствии защиты приводит к сквозной ржавчине уже через 2-3 года эксплуатации.

Эффективное предотвращение коррозии требует комплексного подхода, сочетающего барьерные покрытия, ингибиторы окисления и регулярное обслуживание. Ключевые методы включают как заводскую обработку (оцинковку, катафорезное грунтование), так и дополнительные послепродажные решения для усиления защиты в условиях эксплуатации.

Методы и технологии защиты

Основные способы антикоррозийной обработки порогов:

- Мовиль/жидкие антикоры: Маслянистые составы на основе парафина, создающие эластичную пленку. Наносятся методом распыления в полости, вытесняют влагу и самовосстанавливаются при микротрещинах.

- Мастики (битумные, резиновые): Плотные покрытия с высокой адгезией. Образуют жесткий барьер толщиной 1-3 мм, устойчивый к абразивному воздействию.

- Эпоксидные грунты: Двухкомпонентные составы с химической стойкостью. Требуют подготовки поверхности (обезжиривание, зачистка) и наносятся перед покраской.

- Катодная защита: Установка протекторных анодов из цинка/магния, которые корродируют вместо стального кузова.

| Метод | Характеристики | Установка | Плюсы | Минусы |

|---|---|---|---|---|

| Мовиль | Текучесть 200-300 мПа·с, рабочая t: -40°C...+90°C | Через технологические отверстия пистолетом-распылителем | Проникновение в швы, самозатягивание царапин | Требует обновления каждые 2 года, притягивает пыль |

| Битумная мастика | Толщина слоя 1.5-2 мм, адгезия ≥0.8 МПа | Кистью/валиком на очищенную поверхность | Стойкость к ударам камней, срок службы 5+ лет | Трескается при деформации порога, сложность удаления |

| Эпоксидный грунт | Сухой остаток ≥85%, время полимеризации 24 ч | Распыление при +15°C...25°C с применением СИЗ | Химическая инертность, совместимость с ЛКП | Требует идеальной подготовки поверхности |

Критически важные этапы обработки: Тщательная мойка и просушка скрытых полостей, удаление следов коррозии металлической щеткой, обезжиривание уайт-спиритом. При наличии очагов ржавчины обязательна обработка преобразователем ржавчины на основе ортофосфорной кислоты.

- Ежегодная диагностика состояния порогов (простукивание, визуальный осмотр)

- Мойка скрытых полостей осенью и весной

- Обновление антикора каждые 24-36 месяцев

- Использование автомойки без воска для сохранения адгезии покрытий

Снижение механических повреждений камнями

Пороговые защиты принимают на себя основной удар камней, гравия и дорожного мусора, вылетающих из-под колёс при движении. Они физически перехватывают мелкие абразивные частицы, предотвращая их контакт с уязвимыми участками кузова: нижней частью дверей, колёсными арками и пороговой зоной.

Материалы с повышенной износостойкостью (резина, термопластик, металл) гасят кинетическую энергию ударов. Это минимизирует появление сколов лакокрасочного покрытия, вмятин и коррозии на критичных элементах конструкции автомобиля.

Ключевые аспекты защиты

Принцип работы:

- Создание физического барьера между дорожным покрытием и кузовом

- Отражение мелких камней за счёт эластичности материалов

- Рассеивание энергии удара при контакте с твёрдыми элементами

Эффективность в зависимости от типа:

| Тип защиты | Механическая устойчивость | Покрытие зоны риска |

|---|---|---|

| Резиновые накладки | Средняя (амортизация) | Верхняя часть порога |

| Пластиковые щитки | Высокая (жёсткость) | Вертикальная поверхность порога |

| Металлические пороги | Максимальная (прочность) | Вся пороговая зона + кромки |

Ограничения:

- Не защищают от крупных камней на высокой скорости

- Требуют целостности креплений для сохранения функциональности

- Могут накапливать грязь в стыках с кузовом

Удобство посадки в салон

Пороговые защиты существенно влияют на эргономику входа-выхода из автомобиля. Рельефные профили и толщина накладок создают физический барьер, изменяющий высоту шага при посадке. Этот фактор требует адаптации движений, особенно для детей, пожилых людей или пассажиров с ограниченной подвижностью.

Конструктивные особенности защиты напрямую определяют комфорт: массивные металлические пороги с агрессивным рисунком ощутимо сокращают полезное пространство для ноги, тогда как тонкие пластиковые модели или врезные решения сохраняют исходную геометрию ступеньки. Ключевое значение имеет точность подбора модели под конкретный кузов и корректность монтажа.

Факторы влияния на удобство

- Толщина защиты: Литые алюминиевые (>15мм) сокращают высоту проема, полимерные (3-8мм) менее критичны

- Тип конструкции: Накладные vs встраиваемые (скрытый монтаж)

- Ширина полки: Оптимально 7-10см для комфортной постановки ноги

- Рельеф поверхности: Антискользящие насечки повышают безопасность

| Тип защиты | Влияние на посадку | Рекомендации |

|---|---|---|

| Металлические накладные | Заметное уменьшение просвета, требуется высокий подъем ноги | Внедорожники с высоким клиренсом |

| Пластиковые композитные | Минимальное изменение геометрии, сохранение комфорта | Седаны, кроссоверы, семейные авто |

| Врезные (внутрипороговые) | Нулевое воздействие на эргономику посадки | Премиальные модели, рестайлинговые версии |

Декоративный визуальный тюнинг

Декоративный визуальный тюнинг направлен на улучшение эстетики автомобиля без изменения его технических характеристик. Он включает элементы, подчеркивающие индивидуальность владельца и выделяющие транспортное средство из общего потока. Основное внимание уделяется гармоничному сочетанию аксессуаров с дизайном кузова.

Ключевыми объектами модификаций становятся пороги, решетка радиатора, диски, кузовные панели и оптика. Материалы подбираются с учетом визуальной привлекательности и стойкости к внешним воздействиям: хромированная сталь, анодированный алюминий, карбоновое волокно, виниловые пленки. Важна стилевая целостность – детали должны создавать единый образ.

Популярные виды и особенности

| Вид тюнинга | Характеристики | Установка | Плюсы | Минусы |

|---|---|---|---|---|

| Накладки на пороги | Хром, нержавеющая сталь, подсветка. Ширина 5-15 см. | На двухсторонний скотч/саморезы. Время: 30-60 мин. | Скрывают сколы ЛКП, добавляют статусности | Снижение клиренса, риск коррозии крепежа |

| Виниловые пленки | Матовые, глянцевые, карбон-эффект. Толщина 0.1-0.3 мм | Требует демонтажа элементов. Профессиональная оклейка | Защита от царапин, кардинальная смена цвета | Выцветание на солнце, сложность ремонта |

| Декоративные решетки | Алюминиевые соты, чернение, вставки LED | Замена штатной решетки. Необходим снятие бампера | Агрессивный внешний вид, индивидуальность | Риск перегрева двигателя при плотном плетении |

Критерии выбора материалов:

- Для порогов: авиационный алюминий (легкость) vs нержавейка (износостойкость)

- Для пленок: кастомизация текстур vs долговечность ламинированных покрытий

- Для подсветки: влагозащищенные светодиодные ленты с классом IP68

Практические рекомендации по установке:

- Обезжиривание поверхностей изопропиловым спиртом перед монтажом

- Использование термофена для адгезии винила на рельефных участках

- Проверка совместимости электронной подсветки с бортовой сетью авто

Риск скопления влаги под накладками

Основная проблема пороговых накладок, особенно цельнометаллических или с резиновыми вставками, заключается в образовании конденсата и влаги под ними. Это происходит из-за разницы температур между кузовом и внешней средой, а также при попадании воды через технологические зазоры или микротрещины в местах крепления. Влаге сложно испаряться из-за герметичного прилегания накладки к поверхности порога.

При длительном скоплении жидкости запускаются коррозионные процессы на незащищённом металле кузова. Особенно опасны зимние условия: замерзающая вода расширяется, провоцируя отслоение лакокрасочного покрытия и деформацию металла. Даже оцинкованные пороги уязвимы в местах царапин или некачественной антикоррозийной обработки.

Последствия и факторы риска

Ключевые негативные эффекты включают:

- Скрытую коррозию: Ржавчина развивается незаметно, поражая внутренние слои металла.

- Потерю структурной жёсткости: Разъедание силовых элементов снижает безопасность кузова.

- Деформацию накладок: Ледяные пробки или ржавчина могут оттопырить крепления.

Факторы, усугубляющие риск:

- Использование накладок без дренажных отверстий.

- Повреждение заводского антикора при монтаже (например, сверление без последующей обработки).

- Эксплуатация в регионах с частыми перепадами температур или высокой влажностью.

| Тип накладки | Степень риска | Профилактические меры |

|---|---|---|

| Резиновые коврики | Средняя | Регулярное снятие для просушки |

| Алюминиевые/нержавейка (без перфорации) | Высокая | Обязательное добавление дренажных отверстий |

| Пластиковые с сетчатым основанием | Низкая | Контроль состояния креплений 2 раза в год |

Важно: Для минимизации угрозы при установке обязательна обработка порога мастикой или антикором, а также создание дренажных каналов. Регулярная проверка (особенно после зимы или мойки) включает демонтаж накладок и осмотр скрытых полостей.

Потенциальные коробления тяжелых защит

Тяжелые стальные защиты порога, особенно полноразмерные модели из толстого металла (3-6 мм), подвержены риску коробления при сильных ударах. Это вызвано тем, что при точечном воздействии (например, наезд на высокий бордюр или камень) энергия концентрируется на небольшом участке конструкции. Массивная стальная балка, обладая высокой прочностью, все же может деформироваться из-за локального превышения предела пластичности материала.

Коробление проявляется как видимый изгиб или "подрыв" защиты в месте удара, нарушающий ее плоскостность. Иногда деформация распространяется на зоны крепления к кузову. Наибольший риск возникает при использовании тонкостенных защит из мягких марок стали или при недостаточном количестве точек крепления к силовым элементам кузова, когда нагрузка распределяется неравномерно.

Факторы, влияющие на риск и последствия коробления

- Толщина и марка стали: Чрезмерно толстый металл (от 5 мм) без рёбер жёсткости повышает вероятность деформации вместо упругого погашения удара.

- Конструкция защиты: Полноразмерные сплошные панели коробятся легче, чем составные (секционные) или перфорированные модели.

- Качество монтажа: Жёсткая фиксация к слабым элементам кузова (а не к лонжеронам) увеличивает риск деформации порога и самой защиты.

- Характер удара: Вертикальные или диагональные нагрузки (при съезде с препятствия) наиболее опасны.

| Тип коробления | Возможные последствия | Профилактические меры |

|---|---|---|

| Локальный изгиб края | Задиры ЛКП кузова, нарушение геометрии монтажа | Выбор защит с усиленными загнутыми краями |

| Прогиб центральной части | Снижение клиренса, повреждение днища | Установка моделей с рёбрами жёсткости |

| Деформация в зоне креплений | Разрыв крепёжных элементов, повреждение точек фиксации на кузове | Использование адаптеров-косынок и усиленного крепежа |

Важно отметить: Коробление не всегда означает полную потерю функциональности. Серьёзные деформации, однако, требуют демонтажа защиты для выравнивания или замены, так как повреждённый элемент теряет жёсткость и может создавать опасную вибрацию. В редких случаях сильное коробление способно привести к заклиниванию защиты на кузове, усложняя демонтаж.

Сложности при ремонте порогов

Основная проблема ремонта порогов заключается в их структурной роли: они являются частью силового каркаса кузова, воспринимая критические нагрузки при боковых ударах. Неграмотное восстановление ослабляет конструкцию, создавая риски деформации кузова и снижения пассивной безопасности. Требуется точное воспроизведение заводской геометрии с применением специнструмента для правки.

Коррозия часто распространяется скрыто, захватывая внутренние полости и смежные элементы (стойки, днище). Полная диагностика предполагает разборку обшивки салона и антикоррозийных пробок. Игнорирование скрытых очагов приводит к повторному гниению через 6–12 месяцев даже при внешне качественном ремонте.

Ключевые технологические сложности

- Необходимость демонтажа смежных узлов: топливных магистралей, проводки, кресел и уплотнителей для доступа к зоне работ.

- Сложность сварки: тонкий металл (0.7–1.2 мм) требует низкоамперной точечной сварки во избежение прожогов. Накладываемые заплаты должны перекрывать ржавчину на 20–30 мм.

- Герметизация стыков: обязательна обработка мастикой и антигравием внутренних полостей, иначе влага провоцирует коррозию.

| Тип повреждения | Риски при ошибке ремонта | Рекомендуемые методы |

|---|---|---|

| Сквозная коррозия | Потеря жесткости, трещины сварных швов | Замена секции порога целиком |

| Вмятины с острыми гранями | Растрескивание металла при вытягивании | Локальный нагрев + гидравлическая правка |

| Гниение внутреннего усилителя | Невидимое разрушение силового элемента | Резьбовая съемка усилителя через технологические отверстия |

Финансовый аспект: стоимость качественного ремонта с полной антикоррозийной защитой достигает 30–40% цены нового порога. Кустарное восстановление (шпаклевка, накладные патчи) экономически неоправданно из-за низкого ресурса.

Важно: после замены секции обязательна проверка геометрии кузова на стапеле. Отклонение свыше 3 мм по проему двери приводит к нарушению работы замков и перекосам остекления.

Бюджетные накладки: риск трещин

Дешевые пластиковые накладки подвержены растрескиванию из-за использования низкокачественных материалов. Производители экономят на составе полимеров, добавляя избыточное количество хрупких наполнителей, что снижает эластичность изделия. Такая конструкция не выдерживает температурных перепадов и механических нагрузок.

Причины появления трещин включают ударные воздействия от камней, вибрацию кузова, а также естественное старение пластика под УФ-излучением. Особенно критичны микротрещины, возникающие в местах креплений из-за напряжения при монтаже или деформации порога.

Последствия и риски

- Потеря защиты: трещины открывают доступ влаги и соли к металлу порога

- Коррозионные процессы: скопление грязи в поврежденных зонах ускоряет ржавчину

- Эстетический дефект: сетка трещин заметно ухудшает внешний вид авто

- Распространение повреждений: мелкие трещины быстро разрастаются по всей поверхности

| Фактор риска | Влияние на долговечность |

|---|---|

| Толщина пластика <2 мм | Высокая вероятность пробоя при ударе |

| Отсутствие UV-стабилизаторов | Пожелтение и хрупкость за 1 сезон |

| Жесткий монтаж | Напряжение в точках крепежа |

Профилактика повреждений: выбирайте модели с морозостойкими маркировками (-30°C), проверяйте гибкость края при покупке. Обязательно оставляйте термические зазоры 1-2 мм при установке. Раз в сезон обрабатывайте пластик силиконовой смазкой для сохранения эластичности.

Экономия на пороговых накладках часто приводит к удвоенным затратам: замене деформированных элементов и ремонту скрытой коррозии. Качественные аналоги всего на 15-20% дороже, но служат в 3-4 раза дольше без потери защитных свойств.

Влияние на дорожный просвет

Установка защиты порогов неизбежно сокращает дорожный просвет автомобиля. Толщина конструкции (от 3 до 15 мм) напрямую уменьшает расстояние между нижней точкой порога и дорожным покрытием. Это критично для моделей с изначально низкой посадкой, где даже минимальное сокращение может привести к контакту защиты с препятствиями.

Степень уменьшения клиренса зависит от типа защиты: стандартные металлические плиты снижают просвет на 5-12 мм, тогда как тонкие композитные или полимерные аналоги – на 3-8 мм. Особенно заметно влияние при установке накладок поверх существующих порогов вместо интеграции в штатные элементы кузова.

Ключевые аспекты влияния

- Риск повреждений: При сокращении просвета ниже критического значения защита сама начинает цеплять рельеф, теряя функциональность и деформируясь.

- Динамика движения: Увеличивается вероятность касания неровностей при переезде лежачих полицейских, въезде на рампы или движении по бездорожью.

- Варианты компенсации: Некоторые модели защиты (например, интегрированные в силовые пороги) минимизируют потери за счет замены штатных элементов, а не монтажа поверх них.

| Тип защиты | Среднее уменьшение просвета | Рекомендации |

|---|---|---|

| Стальные накладные плиты | 8-15 мм | Не для бездорожья |

| Алюминиевые литые | 6-10 мм | Город/легкий грунт |

| Полимерные/композитные | 3-8 мм | Оптимальный баланс |

| Интегрированные силовые пороги | 0-5 мм* | Бездорожье (*замена штатных) |

Грязеотталкивающие свойства покрытий

Грязеотталкивающие свойства достигаются за счет специальных химических составов, образующих на поверхности порогов гидрофобный слой. Этот слой минимизирует адгезию грязи, воды, реагентов и соли, предотвращая их прочное сцепление с металлом или пластиком. Эффективность зависит от качества полимерных компонентов (силиконы, фторуглероды, керамические нанопокрытия), создающих гладкую поверхность с низким коэффициентом трения.

Основным механизмом действия является эффект "лотоса": капли жидкости скатываются с покрытия, увлекая за собой твердые частицы загрязнений. Технология требует равномерного нанесения и регулярного обновления (раз в 1-2 сезона), так как защитный слой постепенно истирается под воздействием абразивных частиц и механических нагрузок.

Ключевые характеристики

Устойчивость к агрессивным средам: Качественные составы сохраняют свойства при контакте с дорожными реагентами и нефтепродуктами. Важно: дешевые аналоги могут терять эффективность уже после первой зимы.

- Стойкость к истиранию (измеряется в циклах мойки/механического воздействия)

- Температурный диапазон эксплуатации (от -40°C до +80°C для премиальных покрытий)

- Глубина проникновения в материал порога (от 0.1 мм у базовых вариантов до 0.5 мм у профессиональных)

| Тип покрытия | Срок службы | Эффективность против |

|---|---|---|

| Восковые | 1-3 месяца | Вода, пыль |

| Полимерные | 6-12 месяцев | Соль, жидкая грязь |

| Керамические | 2-3 года | Абразивы, химические реагенты |

Плюсы: Упрощение мойки на 60-80%, защита ЛКП от царапин при очистке, сохранение внешнего вида порогов. Критично для регионов с песчаными дорогами или зимней эксплуатацией.

Минусы: Требуют идеальной подготовки поверхности (обезжиривание, сушка), высокая стоимость профессиональных составов (от 2000 руб./флакон), необходимость повторного нанесения. Неэффективны при наличии уже сформированной коррозии.

Список источников

При подготовке статьи о защите порогов автомобиля использовались актуальные и авторитетные материалы, охватывающие технические аспекты, опыт применения и нормативные требования. Основное внимание уделялось источникам, предоставляющим детальную информацию о конструктивных особенностях, методах монтажа и сравнительным характеристикам различных видов защиты.

Для обеспечения объективности анализа преимуществ и недостатков пороговых ограждений привлекались данные независимых испытаний, отзывы потребителей и рекомендации производителей. Критически оценивались сведения о влиянии установки на безопасность кузова, долговечность материалов (металл, полимеры) и соответствие эксплуатационным условиям.

Нормативно-техническая документация

- ГОСТ Р 41.26-2001 "Единообразные предписания, касающиеся официального утверждения наружных выступов транспортных средств"

- Технические регламенты Таможенного союза "О безопасности колесных транспортных средств" (ТР ТС 018/2011)

Специализированные автомобильные ресурсы

- Публикации в журналах "За рулем", "Авторевю", "5 колесо"

- Материалы тематических разделов порталов: Auto.ru, Drom.ru, Drive2.ru

- Инструкции по установке и каталоги продукции ведущих брендов (Runva, "Автоаксессуары", T-Max)

Экспертные исследования и обзоры

- Отчеты испытательных лабораторий о коррозионной стойкости и прочности конструкций

- Сравнительные тесты эффективности защиты порогов при боковых ударах

- Анализ влияния силовых порогов на геометрию кузова после ДТП

Практический опыт пользователей

- Обсуждения на автомобильных форумах: характеристики износа, сложности самостоятельного монтажа

- Видеообзоры долговечности покрытий в условиях агрессивных сред (реагенты, гравий)

- Отзывы о совместимости с системами безопасности (подушки, датчики)