Защита тормозных дисков - нюансы, разновидности, выбор

Статья обновлена: 01.03.2026

Тормозная система автомобиля отвечает за безопасность, а её компоненты подвержены интенсивному износу. Открытые рабочие поверхности тормозных дисков особенно уязвимы к коррозии и механическим повреждениям при экстренном торможении или эксплуатации в агрессивных средах.

Специальные защитные покрытия предотвращают деградацию металла, снижают шумность и продлевают ресурс дисков. Они наносятся производителем на нерабочие поверхности и рёбра охлаждения, предохраняя элементы от преждевременного разрушения под воздействием влаги, реагентов и температурных нагрузок.

Основные причины износа и коррозии дисков

Основная причина износа тормозных дисков – постоянное трение при контакте с колодками в процессе торможения. Интенсивность износа напрямую зависит от условий эксплуатации: агрессивный стиль вождения, частое движение в горной местности или перегрузка транспортного средства значительно сокращают ресурс детали.

Коррозия возникает под воздействием влаги, реагентов и солей, оседающих на поверхности диска при длительном простое или в условиях повышенной влажности. Химические реакции с кислородом и дорожными реагентами приводят к образованию окисной плёнки, особенно на незащищённых участках металла после механических повреждений.

Ключевые факторы ускоренного износа:

- Абразивное воздействие частиц грязи и пыли между колодкой и диском

- Перегрев поверхности из-за интенсивного торможения (вызывает коробление)

- Использование некачественных или изношенных тормозных колодок

- Механические повреждения от попадания камней, перепадов температур или некорректного обслуживания

- Неравномерное распределение давления из-за неисправностей суппорта

Причины развития коррозии:

- Длительный контакт с влагой при парковке вблизи водоёмов или хранении на открытых площадках

- Воздействие дорожных реагентов зимой, особенно в регионах с интенсивной обработкой улиц

- Естественное старение металла без защитного покрытия

- Повреждение антикоррозийного слоя дисков при установке (царапины, сколы)

- Регулярные мойки с химически агрессивными средствами

Виды покрытий для антикоррозийной защиты

Цинковые покрытия широко применяются благодаря электрохимической защите: цинк выступает анодом, замедляя окисление стального диска. Методы нанесения включают гальваническое цинкование (тонкий слой), термодиффузионное (высокая адгезия) и цинк-ламельное (повышенная стойкость к механическим воздействиям). Основное ограничение – снижение эффективности при температурах свыше 160°C.

Органические покрытия на полимерной основе, такие как эпоксидные смолы или полиуретаны, создают барьерный слой, изолирующий металл от влаги. Ключевые преимущества – устойчивость к дорожным реагентам и широкая цветовая гамма для эстетики колесного узла. Недостаток – низкая термостойкость (деградация при температурах торможения), что требует точного нанесения исключительно на нетронутые рабочие поверхности.

Металлокерамические и специализированные составы

Металлокерамические покрытия (на основе никеля, хрома или алюминия) сочетают температурную стабильность (до 800°C) с устойчивостью к сколам. Наносятся методом плазменного напыления, обеспечивая минимальное влияние на коэффициент трения. Специализированные антикоры (например, на основе солей молибдена) используются в скрытых полостях диска для пассивной защиты без изменения геометрии рабочих зон.

Критерии выбора покрытия:

- Гальваническое цинкование: бюджетный вариант для умеренных климатических зон.

- Термодиффузионный цинк: оптимален для эксплуатируемых в условиях агрессивных реагентов (морское побережье, северные регионы).

- Керамика/металлокерамика: рекомендована для спортивных авто или тяжелых режимов торможения.

| Тип покрытия | Макс. рабочая t° | Устойчивость к соли |

|---|---|---|

| Гальванический цинк | 160°C | Средняя |

| Цинк-ламельное | 300°C | Высокая |

| Металлокерамика | 800°C | Максимальная |

Защитные гальванические покрытия: цинк и кадмий

Для защиты тормозных дисков от коррозии применяют анодные гальванические покрытия, преимущественно на основе цинка (Zn) и кадмия (Cd). Эти металлы формируют электрохимический барьер: при контакте с агрессивной средой они корродируют первыми, защищая стальную основу диска.

Цинковое покрытие – наиболее распространённое решение благодаря экологичности и низкой стоимости. Образует устойчивый слой бело-голубоватого оттенка. Для усиления защиты применяют хроматирование после цинкования, которое создаёт дополнительный пассивирующий слой желтоватого или оливкового цвета.

Ключевые особенности покрытий:

- Цинк: Оптимален для стандартных условий эксплуатации. Стандартная толщина 8-12 мкм. Требует обязательного пассивирования для формирования защитной плёнки.

- Кадмий: Обеспечивает повышенную коррозионную стойкость в солёных средах и при высоких температурах (до 250°C). Обладает естественной пластичностью, устойчив к микротрещинам.

| Критерий | Цинк | Кадмий |

|---|---|---|

| Термостойкость | До 120°C | До 250°C |

| Адгезия к основе | Хорошая | Отличная |

| Экологичность | Безопасен | Токсичен (ограничен RoHS) |

Рекомендации по применению:

- Для городского использования выбирайте хроматированный цинк – сочетание эффективности и экологии

- Кадмирование подходит для гоночных авто или регионов с морским климатом, несмотря на экологические ограничения

- Контролируйте целостность покрытия: повреждения слоя свыше 30% площади требуют восстановления

Регулярная мойка дисков специальными бескислотными составами продлевает срок службы покрытий. Избегайте механической чистки абразивами!

Керамическое покрытие для высокотемпературной защиты

Керамические покрытия создают неразъёмный термический барьер на рабочей поверхности тормозного диска, предотвращая прямой контакт металла с кислородом и агрессивными средами. Составы на основе оксидов алюминия, циркония или карбида кремния наносятся методом плазменного напыления, обеспечивая однородную защиту при температурах до 1400°C. Этот слой предотвращает окисление, концентрический износ и локальные перегревы, ведущие к короблению диска.

Технология требует точного контроля толщины покрытия (40-200 мкм), так как излишний слой ухудшает теплопроводность, а недостаточный не гарантирует защиту. Адгезия к основанию усиливается пескоструйной обработкой и промежуточным никелевым подслоем. Совместимость с колодками зависит от состава керамики – фирменные решения тестируются с рекомендуемыми комплектующими.

Ключевые свойства и рекомендации

| Преимущество | Описание |

|---|---|

| Термическая стабильность | Сохраняет целостность при резком охлаждении (например, при проезде луж) |

| Коррозионная стойкость | Нейтрализует влияние реагентов и солёной воды |

| Увеличение ресурса | Снижает износ диска на 50-70% при использовании с керамическими колодками |

Эксплуатационные рекомендации:

- Избегайте химической мойки дисков первые 500 км после нанесения

- Используйте низкометаллические колодки для сохранения слоя

- Контролируйте равномерность износа покрытия при ТО

Порошковое напыление: применение и стойкость

Порошковое напыление применяется для обработки нерабочих зон тормозного диска: ступичной области, вентиляционных каналов и внутренних поверхностей. Это предотвращает коррозию в местах, недоступных механической очистке, без воздействия на функциональность тормозной системы. Процесс заключается в электростатическом нанесении полимерного порошка с последующим спеканием при высокой температуре.

Уникальная стойкость покрытия обеспечивается термореактивными полимерами (эпоксидные, полиэфирные смолы), выдерживающими нагрев до +200°C и агрессивные среды. Ключевые преимущества включают адгезию к металлу 2-5 МПа, абсолютную влагонепроницаемость и устойчивость к реагентам. Напыление не наносится на фрикционные поверхности – это гарантирует стабильный коэффициент трения без риска деградации при экстремальных нагрузках.

Критерии долговечности:

- Термическая стабильность: сохраняет структуру при циклических нагревах/охлаждениях

- Механическая прочность: сопротивление сколам от ударов камней

- Химическая инертность: нейтральность к солевым растворам, маслам, органическим растворителям

Как проверить качество: равномерность слоя без наплывов (60-120 мкм), отсутствие пузырей при тесте в солевой камере (240+ часов), сохранение эластичности после 20 циклов нагрева до 180°C.

Полимерные защитные покрытия тормозных дисков

Полимерные покрытия наносятся на нерабочие поверхности тормозного диска (ступицу, внутренние полости, боковины) для создания барьера против коррозии. Основой служат термостойкие эпоксидные смолы, полиуретаны или цинкосодержащие композиции, выдерживающие высокие температуры трения. Технология нанесения включает дробеструйную очистку металла, распыление состава под давлением и финальное отверждение в печи, формируя однородный слой толщиной 40-120 мкм.

Ключевыми типами таких покрытий являются влагостойкие эпоксиды серого или черного цвета для городских авто, усиленные цинком полимеры с характерным металлическим блеском для влажного климата, и термореактивные составы на основе керамо-полимеров для спортивных моделей с рабочей стойкостью до 500°C. Данная защита снижает интенсивность ржавления ступичных элементов на 70-90% и предотвращает закисание направляющих суппорта.

Преимущества и особенности эксплуатации

- Динамичная защита – покрытие «затягивает» микроцарапины благодаря эластичности полимеров.

- Антикоррозионный ресурс – сохраняет свойства 2-4 года даже при постоянном контакте с реагентами.

- Эксплуатационное ограничение – запрет на нанесение на фрикционные поверхности из-за снижения тормозного усилия.

| Критерий выбора | Оптимальное решение |

| Агрессивная среда (морской климат) | Полимеры с цинковым наполнителем Zn>85% |

| Высокие нагрузки (спортивная езда) | Керамо-полимеры с температурным порогом >450°C |

| Универсальное применение | Эпоксидные смолы с отвердителем HT-200 |

- Обслуживание – мыть диски бесконтактным способом, исключая жёсткие щётки.

- Регламент замены – обновлять покрытие при сквозной коррозии ступицы или 30% отслоения слоя.

Комбинированные методы нанесения защиты

Комбинированные методы защиты тормозных дисков представляют собой целенаправленное применение двух или более технологий на одном изделии для усиления их индивидуальных преимуществ и компенсации возможных недостатков. Целью такого подхода является создание комплексного барьера против коррозии, высокотемпературного износа, загрязнения и механических повреждений, способного эффективно работать в самых суровых условиях эксплуатации на протяжении всего срока службы диска.

Применение нескольких слоев различных материалов позволяет добиться уникальных свойств. Например, базовый слой (часто цинковый) обеспечивает фундаментальную электрохимическую антикоррозионную защиту стали, в то время как верхний слой (керамический или полимерный) наделяет поверхность дополнительной твердостью, износостойкостью, термостойкостью и гидрофобными свойствами. Вместо простого наложения слоев, инновационные комбинированные методы могут включать проникновение одного материала в структуру другого или создание композитных слоев. Важным аспектом является обеспечение максимальной адгезии между разнородными слоями покрытия к основе и друг к другу.

Примеры и особенности комбинированных подходов

- Гальваническое цинкование + Керамическая пропитка:

- Глубокозащитная основа: Традиционный электрохимический процесс нанесения слоя цинка гарантирует надежную катодную защиту стальной основы даже на кромках и в технологических отверстиях.

- Поверхностное упрочнение: Бесцветная керамическая пропитка (на основе оксидов металлов или керамических наночастиц в полимерном связующем) заполняет микропоры в цинковом слое и спекается при нагреве, формируя твердый, гладкий, гидрофобный слой на рабочей поверхности диска, который самоочищается во время торможения.

- Горячее цинкование (Zhenk) + Высокотемпературное покрытие:

- Толстослойный барьер: Погружение в расплав цинка создает толстый, прочный и стойкий к механическим повреждениям цинксодержащий слой. Обеспечивает исключительную стойкость к сколам при монтаже.

- Дополнительное упрочнение и эстетика: Нанесение на оцинкованную поверхность (часто на все видимые части диска) термоотверждаемого полимерного покрытия (иногда модифицированного керамикой), стойкого к выцветанию и размягчению при нагреве. Улучшает внешний вид и добавляет стойкость к агрессивным реагентам.

- Термодиффузионное цинкование + Механическое нанесение керамики:

- Глубокая диффузия: Высокотемпературный процесс насыщает поверхность стали атомами цинка, создавая сплав с очень высокой адгезией и коррозионной стойкостью.

- Локальная защита трущихся поверхностей: На подготовленные окружающие детали, но не рабочую поверхность диска или на защищаемые кромки может наноситься спечённая керамика, создавая износостойкий и нестираемый барьер, в том числе от взаимодействия с колодками.

| Обрабатываемые поверхности | Защита неподвижных элементов (ступица, кромке, отверстия) | Защита рабочих поверхностей (трения) |

|---|---|---|

| Комбинированные методы (База + Верх) | Cинк (Гальванический / Горячий / Термодиффузионный) + Керамическая пропитка или покрытие (для коррозии и стойкости) | СУПЕРОНДирование (или др.) - обработка лезвия для твердого и износостойкого покрытия слоем |

| Преимущество | Лучшая защита от глубокой коррозии, уязвимых мест и запредельные нагрузки на кромках | Минимальные "грязеобразование" в сочетании с высокотемпературными свойствами и сохранением правильного приработки колодок |

Выбор оптимального комбинированного метода определяется условиями эксплуатации (климат, дороги, стиль вождения), классом автомобиля, типом тормозной системы и требованиями к долговечности и эстетике. Применение таких методов позволяет добиться многократного увеличения срока службы тормозных дисков, сохраняя их рабочие характеристики и внешний вид на высоком уровне даже в напряженных условиях.

Технология пассивации поверхности металла

Пассивация тормозного диска – ключевой процесс формирования устойчивого антикоррозионного барьера на поверхности металла. Задача технологии – искусственно создать тонкий оксидный или хроматный слой, химически инертный к влаге и агрессивным средам. Этот слой блокирует доступ кислорода к нижележащему материалу, предотвращая появление ржавчины на рабочей поверхности даже при длительных простоях автомобиля.

Для достижения пассивного состояния диски подвергаются воздействию кислотных растворов (азотной или лимонной кислоты) или кислородосодержащих сред. В результате контролируемой реакции возникает однородная защитная пленка толщиной 2-50 нанометров, интегрированная в базовую структуру металла. В отличие от внешних покрытий (краска, цинк), пассивирующий слой не отслаивается под воздействием экстремальных температур торможения.

Особенности и виды пассивирующих технологий

Основные способы формирования защитного слоя:

- Химическая пассивация – погружение детали в раствор кислот и окислителей при температуре 20-70°C. Наиболее экологичный вариант для массового производства.

- Электрохимическая (анодная) – ускоренное формирование оксидной пленки под воздействием электрического тока. Гарантирует повышенную однородность покрытия.

- Термическая – обработка нагретым воздухом с контролируемой влажностью для стимуляции окисления. Используется для дисков из высокоуглеродистых сталей.

| Критерий | Химическая | Электрохимическая |

|---|---|---|

| Толщина слоя | 20-30 нм | 30-50 нм |

| Стойкость к соли | 72 часа* | 120 часов* |

| Температурный предел | 650°C | 750°C |

* Данные испытаний в соляном тумане по ГОСТ 9.308

Эксплуатационные рекомендации

- Избегайте механической очистки дисков абразивами – это разрушает пассивационный слой.

- Применяйте нейтральные моющие средства: щелочные составы провоцируют коррозию.

- Контролируйте состояние после зимнего сезона: антигололедные реагенты ускоряют износ покрытия.

Важно: восстановлению пассивирующий слой не подлежит. При глубокой коррозии требуется замена дисков.

Вентиляционные каналы для предотвращения перегрева

Вентиляционные каналы представляют собой сквозные прорези между рабочими поверхностями тормозного диска, формирующие сложную воздушную траекторию. Этот лабиринт обеспечивает принудительный отвод тепла от разогретых зон за счёт центробежного эффекта. Воздух втягивается через центральную часть вращающегося диска, проходит по каналам и выбрасывается наружу, захватывая с собой излишки тепловой энергии. Такая конструктивно интегрированная вентиляция критически важна при интенсивном торможении, когда температура поверхности способна достигать 650°C.

Конфигурация каналов варьируется в зависимости от требований к эффективности охлаждения и типу транспортного средства. Радиальные каналы направлены строго от центра к периферии, отличаясь простотой производства. Криволинейные (или "лепестковые") каналы имеют изогнутую форму, напоминающую крыльчатку турбины, что увеличивает скорость воздушного потока. В высокопроизводительных моделях встречаются комбинированные системы с переменным углом наклона, максимизирующие теплосъём. Отдельную категорию составляют краевые каналы, выходящие на внешний радиус диска.

Ключевые особенности и рекомендации

При выборе и эксплуатации вентилируемых дисков учитывайте:

- Сопротивление загрязнению: Широкие каналы менее склонны к забиванию грязью и солевыми отложениями.

- Материал : Чугунные каналы подвержены коррозии, карбоновые и композитные версии требуют контроля целостности структуры.

- Техобслуживание: Регулярно очищайте каналы от грязи и окислов металла щёткой – засоры снижают теплопроводность на 20-40%.

При замене дисков отдавайте предпочтение оригиналам или аналогам с идентичной геометрией каналов – отклонения могут нарушить расчётные параметры охлаждения. Сочетайте вентиляционные каналы с перфорацией для испарения воды и газов из зоны контакта с колодками, но избегайте экстремального уменьшения рабочей поверхности из-за сложной перфорации.

| Тип каналов | Поток воздуха (м³/с) | Рекомендованное применение |

|---|---|---|

| Радиальные | 0.8–1.2 | Городские авто, средние нагрузки |

| Криволинейные | 1.5–2.1 | Спортивная и внедорожная эксплуатация |

| Комбинированные | 2.3+ | Трековые автомобили, тяжёлый транспорт |

Важно: Появление синевы на поверхности диска указывает на критический перегрев и необратимые изменения в структуре металла – обязательна замена независимо от износа.

Специальные проточки на рабочей поверхности

Эти канавки целенаправленно создаются на фрикционных поверхностях диска для решения конкретных эксплуатационных задач. Они не являются следствием износа или повреждения, а представляют собой продуманный инженерный элемент конструкции.

Основная цель внедрения проточек – улучшение работы тормозной системы в критических режимах, особенно при экстремальных нагрузках и высоких температурах. Они выступают как важный инструмент оптимизации процессов, происходящих в зоне контакта колодки и диска.

Функции и преимущества проточек:

- Отвод газов: Устраняют слой горячих газов и паров, образующихся между колодкой и диском при интенсивном торможении ("газовый клин").

- Удаление продуктов износа (пыли): Выводят из контактной зоны микрочастицы износа фрикционных материалов, сохраняя чистоту поверхности.

- Повышение стабильности трения: Обеспечивают более предсказуемый и стабильный коэффициент трения при перегреве, снижая риск "провала" педали.

- Снижение "залипания": Минимизируют эффект прилипания колодки к диску после торможения, особенно в условиях высокой влажности.

- Улучшение "приработки" колодок: Способствуют быстрому и равномерному обретению колодкой оптимальной геометрии контакта.

Конструктивные особенности и расположение:

| Тип узора | Особенности | Типичное применение |

|---|---|---|

| Прямые радиальные | Простые канавки от центра к краю. Эффективны для пыле- и газоотвода | Стандартные дорожные авто, мотоциклы |

| Криволинейные (спиральные) | Плавные дуги различных конфигураций. Снижение шума, комплексное улучшение характеристик | Спортивные авто, тюнинг |

| Пересекающиеся | Системы перекрещивающихся линий. Максимальная агрессивность очистки поверхности | Тяжелые условия эксплуатации, трек |

Рекомендации по выбору и эксплуатации:

- Учитывайте характер использования автомобиля: прямые проточки подходят для повседневной езды, криволинейные или пересекающиеся – для спорта и агрессивного вождения.

- Помните о ресурсе: диски с проточками могут изнашивать колодки несколько быстрее из-за их подрезания кромками канавок.

- Монтируйте только в разрешенном направлении вращения (отмечено стрелкой на диске).

- Диски с глубокими проточками требуют повышенного внимания к состоянию скоб суппорта и полному освобождению тормозов после нажатия.

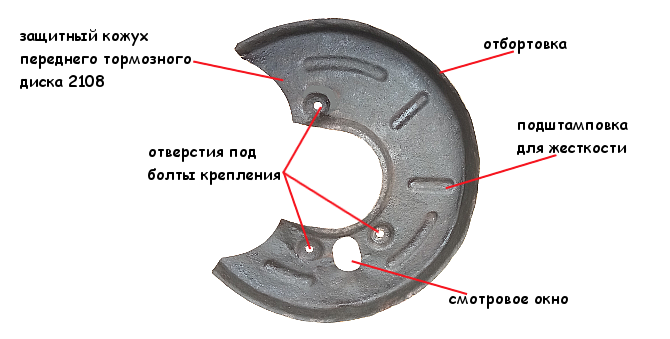

Защитные колпаки и кожухи для тормозных узлов

Защитные колпаки и кожухи выполняют критическую роль в предотвращении механических повреждений тормозных дисков и суппортов. Они создают физический барьер между чувствительными компонентами тормозной системы и внешними угрозами.

Основные функции включают изоляцию от ударных воздействий дорожного мусора (камни, гравий), снижение коррозии от реагентов и влаги, а также минимизацию налипания грязи и льда в зимний период.

Разновидности защитных элементов

- Колпаки дисков: Металлические или композитные накладки, устанавливаемые на внешнюю кромку диска для защиты от боковых ударов.

- Полноразмерные кожухи: Съемные стальные кожухи, закрывающие весь диск и суппорт, используются преимущественно на спецтехнике.

- Пыльники направляющих: Резиновые гофрированные кожухи, защищающие подвижные элементы суппорта от абразивных частиц.

- Тепловые экраны: Перфорированные алюминиевые пластины для теплоотвода и предотвращения перегрева шин.

| Тип защиты | Рекомендуемое применение | Критерии выбора |

|---|---|---|

| Металлические кожухи | Бездорожье, строительная техника | Толщина стали ≥1,5 мм; антикоррозийное покрытие |

| Композитные колпаки | Городская эксплуатация, спортивные авто | Термостойкость ≥300°C; совместимость с системой охлаждения |

Рекомендации по эксплуатации:

- Проверяйте зазоры между кожухом и диском (минимум 3-5 мм) после установки.

- При использовании теплозащитных экранов увеличьте частоту очистки вентиляционных каналов.

- Избегайте пластиковых кожухов в условиях экстремальных температур – возможна деформация.

Комплектные резиновые пыльники требуют замены при появлении трещин или утечек смазки. Нештатные тюнинговые решения должны проходить проверку на совместимость с системой вентиляции тормозов.

Критерии выбора защищённых тормозных дисков

Приоритетными параметрами служат материал изготовления и спецпокрытия: диски из высокоуглеродистых сталей или чугунов с ванадием обеспечивают устойчивость к деформациям, а антикоррозийные слои (никелирование, цинкование, керамическое напыление) минимизируют окисление рабочей поверхности.

Конструктивные особенности напрямую влияют на защиту от заклинивания и перегрева: вентилируемые модели с радиальными каналами двойного охлаждения, слоты для отвода газов и грязи, а также моноблочное литьё без сварных швов повышают устойчивость к экстремальным нагрузкам и агрессивной среде.

Факторы для сравнения

- Класс каверности покрытия – ASTM B117 или ISO 9227: чем выше стойкость в соляном тумане (свыше 500 часов), тем дольше сохраняется защита ступицы и креплений.

- Характеристики теплового сброса – коэффициент теплоёмкости от 500 Дж/(кг·°C) и рабочий диапазон от -50°C до +600°C исключают "плиссирование" поверхности.

- Индекс совместимости – соответствие OEM-спецификациям VAG TL 111, Mercedes-Benz SL 6.1 или BMW GS 94024 гарантирует корректную работу с ABS/ESP.

- Геометрия фрикционной зоны – выступающий краевой барьер в 1.5–2 мм предотвращает контакт колодки с коррозийным поясом.

- Балл на групповые испытания – наличие сертификатов TÜV Nord, JASO D305 или homologation NCC (Nuova Direttiva Comunitaria) подтверждает эффективность защиты.

Таблица 1. Рекомендации по типам покрытий

| Тип обработки | Толщина (мкм) | Оптимальный климат |

|---|---|---|

| Электрофорез | 15–25 | Регионы с умеренной влажностью |

| Лазерное легирование | 40–60 | Морские побережья |

| PVD-покрытие | 5–15 | Зоны с химическими реагентами |

Технический аудит перед покупкой

- Проверка маркировки стального сплава на отсутствие вторично использованного сырья.

- Контроль равномерности покрытия визуально (отсутствие потёков/сгустков).

- Соотнесение параметров заявленного "горячего" коэффициента трения (≥0.38) со стилем вождения.

Оригинальные vs послепродажные защитные решения

Оригинальные защитные элементы производятся компанией-изготовителем автомобиля и проходят строгие испытания на соответствие заводским требованиям. Они гарантированно совместимы с конкретной моделью транспортного средства, обеспечивая корректную геометрию установки и сохранение тепловых характеристик тормозной системы.

Послепродажные решения выпускаются сторонними производителями, часто с акцентом на улучшенные эксплуатационные свойства или сниженную стоимость. Рынок предлагает варианты с различными типами защитных покрытий (цинковые, полимерные, керамические), термостойкими составами и усиленными конструкциями, но их совместимость требует дополнительной проверки.

Сравнение характеристик

| Параметр | Оригинальные решения | Послепродажные решения |

|---|---|---|

| Совместимость | 100% соответствие модели и выдерживание нагрузок | Требует сверки каталожных номеров и спецификаций |

| Технологии защиты | Стандартизированные покрытия для базовой антикоррозии | Вариативность: нанокерамика, многослойная обработка, термостойкие композиты |

| Ценовая политика | Выше на 40-70% из-за брендирования и логистики | Привлекательнее при схожих характеристиках |

| Контроль качества | Многоступенчатый заводской контроль на каждом этапе | Зависит от репутации бренда, встречаются расхождения в партиях |

| Регламент замены | Чёткая привязка к сервисным интервалам автомобиля | Определяется износостойкостью выбранного материала |

Рекомендации по применению:

- Выбирайте оригинальные решения при восстановлении гарантийных автомобилей

- Приоритет вторичного рынка – при необходимости улучшенных защитных свойств

- Проверяйте сертификаты соответствия для неоригинальных комплектующих

- Избегайте продуктов без маркировки производителя и технической документации

Всегда тестируйте совместимость систем до начала эксплуатации, особенно при комбинации компонентов разных брендов.

Совместимость покрытий с колодками разных типов

Выбор типа тормозной колодки напрямую влияет на эффективность и сохранность защитного покрытия диска. Керамические и органические колодки считаются наиболее дружелюбными: их мягкий состав минимизирует абразивный износ поверхности нанесенного покрытия (например, Pentagon или геометрия типа победитовой вставки) в течение всего срока службы. Полуметаллические модели создают умеренную нагрузку – при правильной притирке они не повреждают слой, но могут ускорять его равномерный износ под экстремальными нагрузками.

Металлосодержащие (sintered) колодки требуют особой осторожности: их жесткие фрикционные компоненты агрессивно взаимодействуют с покрытием, особенно на начальном этапе эксплуатации. При использовании обязательна бережная обкатка согласно регламенту производителя, иначе возникает риск локального истирания защитного слоя. Для дисков с керамическим покрытием (например, GCC, SiC) применяются только рекомендованные производителем колодки – несовместимость приводит к резкому падению эффективности торможения и разрушению поверхности.

Критерии совместимости

- Температурный режим: Колодки должны работать в диапазоне, который выдерживает покрытие

- Коэффициент трения: Высокоагрессивные составы (μ ≥ 0.5) противопоказаны хрупким покрытиям

- Абразивность: Содержание стали/металлов в колодке ≤ 30% для сохранения декоративно-защитных слоев

| Тип колодки | Совместимость с покрытиями | Ограничения |

|---|---|---|

| Керамика/Органика | Высокая (Paint, Zn, CCD) | Нет |

| Полуметаллические | Условная (Zn, GCC) | Избегать перегрева |

| Спечённые (Sintered) | Низкая | Только для несущего слоя без декора |

Ключевая рекомендация: Всегда используйте колодки, имеющие явное допущение производителя диска. При замене очищайте суппорт от пыли предыдущих колодок – остаточные металлические включения повреждают покрытие.

Влияние агрессивных реагентов на защитный слой

Химикаты, применяемые зимой для борьбы с гололедом (соли хлорида натрия, кальция, магния), а также промышленные выбросы или морская соль в прибрежных регионах активно взаимодействуют с цинковым, керамическим или лакокрасочным покрытием дисков. Реагенты выступают катализаторами коррозии, нарушая структурную целостность слоя через образование микротрещин и отслаивание.

Процесс ускоряется при перепадах температур из-за циклического замерзания/оттаивания влаги в повреждённых участках. Особенно уязвимы торцевые поверхности и зоны крепления колес, где остатки реагентов скапливаются интенсивнее. Результат – локальное разрушение защиты и появление очагов ржавчины даже на новых дисках в течение одного сезона.

Последствия нарушения защитного слоя

- Снижение термостойкости: оголённые участки металла перегреваются при торможении, провоцируя деформацию диска.

- Ускоренный износ: коррозийные неровности увеличивают трение колодок и неравномерно стачивают рабочую поверхность.

- Эстетические дефекты: ржавые пятна на ступичной части и ребрах вентиляции.

Рекомендации для минимизации воздействия: После поездок по обработанным реагентам дорогам обязательно мойте колеса водой без агрессивной химии. Используйте термостойкие антикоры (например, составы на основе эпоксидных смол) при склонности к коррозии в вашем регионе. Выбирайте диски с покрытием, сертифицированным по стандартам TLV, Qualicoat – они лучше сопротивляются окислению.

| Реагент | Влияние на покрытие | Срок проявления коррозии |

|---|---|---|

| Хлорид натрия (соль) | Разрушение цинка через электрохимические реакции | 1-2 месяца |

| Хлорид кальция | Деградация лакокрасочных слоёв гигроскопичностью | 3-4 недели |

| Карбамид | Щелочная коррозия керамики | 2-3 месяца |

Предустановленная защита при производстве дисков

Производители интегрируют защитные элементы непосредственно в структуру диска на этапе изготовления. Это достигается за счёт специфических технологий обработки металла, контролируемых режимов термообработки и применения защитных покрытий на стадии литья или ковки. Подобные решения обеспечивают фундаментальную стойкость к коррозии и износу с самого начала эксплуатации.

Ключевая задача предустановленной защиты – минимизировать уязвимость диска к химическим (реагенты, соль) и механическим воздействиям (абразивные частицы, температурные деформации). Реализуется через изменение состава сплава, формирование антикоррозионных барьеров или стабилизацию структуры металла для предотвращения растрескивания.

Распространённые виды заводской защиты

- Легирующие добавки: Введение в чугун/сталь элементов (хром, никель), повышающих антикоррозионные свойства и жаропрочность.

- Поверхностное азотирование: Насыщение верхнего слоя азотом для создания износостойкого барьера.

- Покрытие рабочей поверхности: Нанесение тонких защитных слоёв (оловянное, цинковое, керамическое покрытие) на фрикционные зоны *до* установки диска.

- Термическое упрочнение: Контролируемая закалка и отпуск для оптимизации структуры металла и снижения риска "ведения" диска.

Сравнение технологий нанесения покрытий

| Тип покрытия | Преимущества | Рекомендации по эксплуатации |

|---|---|---|

| Цинкование | Низкая стоимость, электрохимическая защита ступицы | Применять в умеренном климате; избегать механических повреждений при монтаже |

| Керамо-полимерное | Высокая стойкость к соли и химии, эстетика | Избегать контакта с растворителями (чистящие средства) |

| Анодирование (для алюминиевых дисков) | Повышенная твёрдость поверхности, устойчивость к окислению | Контролировать давление при шиномонтаже |

ВажноЗаводская защита рассчитана на весь срок службы диска, но её эффективность снижается при систематическом контакте с агрессивной средой или повреждениях от абразивов. При выборе дисков обращайте внимание на маркировку производителя о типе нанесённой защиты.

ПримечаниеДиски с предустановленным покрытием рабочей поверхности прирабатываются равномерно только при штатном режиме торможения в первые 150–300 км пробега.

Процедуры самостоятельного нанесения защиты

Перед началом работ подготовьте тормозные диски: убедитесь в отсутствии глубоких повреждений, снимите их с автомобиля, тщательно очистите ацетоном или специальным обезжиривателем для удаления заводской смазки и загрязнений. Работайте в хорошо проветриваемом помещении с использованием средств индивидуальной защиты – перчаток и респиратора.

Просушите детали после чистки компрессором либо естественным способом в течение 1-2 часов. Проверьте температурные рекомендации производителя защитного состава: большинство средств наносятся при +5 до +30°C с влажностью воздуха не выше 75%. Избегайте прямых солнечных лучей и пыли.

Техника нанесения составов

Применяйте защиту методом равномерного распыления или кистью, соблюдая ключевые этапы:

- Аэрозоль: Встряхните баллон 1-2 минуты. Распыляйте с расстояния 15-20 см круговыми движениями.

- Жидкие составы (например, керамические): Нанесите тонким слоем кистью без натуральной щетины.

- Сформируйте 2-3 покрытия. Каждый новый слой – после полного высыхания предыдущего (15-30 минут).

| Тип защиты | Сушка | Полимеризация |

| Антикоррозийная | 1 час | 24 часа (без нагрузки) |

| Термостойкое покрытие | 45 минут | 250 км пробега в щадящем режиме |

Контроль качества: Убедитесь в отсутствии подтёков и непрокрасов. Повторная обработка тормозной поверхности запрещена после полимеризации. Установите диски на автомобиль только после полного отверждения состава (см. инструкцию).

Эксплуатация после нанесения: Совершите первые 50 км без агрессивного торможения для адаптации покрытия. Избегайте автомоек и влаги в первые 48 часов.

Подготовка диска перед установкой защиты

Тщательная подготовка тормозного диска – обязательный этап, напрямую влияющий на эффективность защиты, её долговечность и безопасность эксплуатации. Неправильная обработка поверхности может привести к отслаиванию защитного покрытия, вибрациям при торможении и снижению сцепления колодок с рабочей зоной диска.

Первичный осмотр диска критически важен: необходимо убедиться в отсутствии глубоких выработок, трещин, коррозии усилий или недопустимых деформаций. Повреждённый диск подлежит замене вне зависимости от планируемой защиты.

Ключевые этапы подготовки

1. Очистка поверхности:

- Удаление заводской консервационной смазки, масляных пятен и грязи с обеих сторон диска и вентиляционных каналов, используя специализированные обезжириватели (на основе изопропилового спирта или щелочные составы). Вода и бытовые моющие средства недопустимы – оставляют плёнку.

- Обработка посадочных мест ступицы и отверстий под болты для устранения следов коррозии металлической щёткой или мелким абразивом.

2. Абразивная обработка рабочей поверхности:

- Снятие верхнего окисленного слоя, задиров и неравномерного износа при помощи наждачной бумаги (зернистость P80-P120) или пескоструйной обработки с мелким корундом.

- Цель – создать равномерную матовую шероховатость поверхности (Ra 2-4 мкм) для улучшения адгезии защитного состава без изменения геометрии диска.

3. Окончательная очистка и активация:

- Повторное обезжиривание после абразивной обработки для удаления пыли и микрочастиц металла.

- Прогревание диска равномерным тепловым потоком (строительный фен, печь) до температуры 50-70°C. Это усиливает сцепление защиты с металлом и ускоряет испарение остатков растворителя.

- Немедленное нанесение защитного покрытия на прогретый диск во избежание окисления подготовленной поверхности.

| Тип защиты | Особенности подготовки |

|---|---|

| Керамическое покрытие | Требует максимальной чистоты и активации нагревом; обязательна грубая шероховатость (Ra 3-4 мкм). |

| Антикоррозийная грунтовка | Допускает более гладкую поверхность (Ra 2-3 мкм); критична химическая чистота. |

Сезонные рекомендации для зимней эксплуатации

Зимой тормозные диски подвергаются агрессивному воздействию реагентов, повышенной влажности и частых перепадов температур, что провоцирует коррозию и ускоренный износ. Дополнительные факторы риска – налипание снежной каши, ледяные корки на поверхности дисков и абразивное воздействие песко-солевых смесей.

Для сохранения работоспособности тормозной системы критично соблюдать специфические меры защиты. Регулярное удаление химических реагентов и загрязнений снижает риск коррозионных процессов, а контроль состояния компонентов предотвращает потерю эффективности торможения на скользком покрытии.

Основные меры защиты

- Промывка тормозных узлов после каждой поездки по обработанным реагентам дорогам.

- Прогрев системы: избегать резких торможений в первые 3–5 км пути для испарения конденсата.

- Применение зимних колодок с мягкими фрикционными составами, менее агрессивными к дискам.

- Использование специализированных антикоррозийных спреев для дисков при длительных стоянках.

- Контроль толщины диска: замеры до и после зимнего сезона для своевременной замены.

Визуальный осмотр защитных покрытий при ТО

При проведении планового технического обслуживания (ТО) обязательной процедурой является тщательный визуальный осмотр состояния защитных покрытий тормозных дисков. Цель данной операции – выявление любых повреждений, которые могли возникнуть в процессе эксплуатации транспортного средства и способных в дальнейшем подорвать целостность или защитные функции покрытия. Особое внимание уделяется кромкам и зонам наибольшего механического воздействия (например, от щеток очистителей осадков).

Наибольшая значимость отводится проверке герметичности покрытия и надежности крепления его элементов. Любые трещины, сколы или нарушения целостности слоя в местах стыков могут являться каналом для проникновения дорожной химии, соли или влаги к металлу диска, провоцируя коррозию. Проверяется также состояние крепежных элементов (болтов, заклепок, элементов крепежа щитка) на предмет коррозии или самопроизвольного ослабления. Подтекающая жидкость из-под треснувшего покрытия является очевидным критическим признаком.

Критерии оценки состояния при осмотре

Ключевыми аспектами, подлежащими проверке во время визуального осмотра защитных покрытий при ТО, являются:

- Целостность и непроницаемость слоя: Отсутствие трещин, глубоких царапин, расслоений или других нарушений сплошности барьерного слоя покрытия.

- Надежность фиксации: Устойчивое положение самого защитного элемента (щитка, кожуха или напыленного слоя), отсутствие вибраций, люфтов. Корректность затяжки всех крепежных метизов.

- Отсутствие коррозии крепежа: Крепежные болты, заклепки и другие узлы крепления должны быть визуально свободны от коррозии, способной привести к их разрушению.

- Отсутствие деформаций: Проверяется геометрия защитных щитков или кожухов – они не должны быть погнутыми или деформированным.

- Отсутствие загрязнений и отложений: Убедиться, что под защитным элементом не скопилось стабильное загрязнение (грязь, дорожные реагенты), которое может удерживать влагу и вызывать коррозию.

Все выявленные отклонения от нормы регистрируются в диагностической карте ТО.

| Типичный Дефект | Визуальный Признак | Рекомендуемое Действие (при ТО) |

|---|---|---|

| Трещина покрытия/щитка | Явная линия разрыва материала (видимая на просвет, после очистки) | Выполнить замену защитного элемента |

| Сильная коррозия крепежа | Рыжий налет/сколы/утрата металла на болтах/гайках | Замена корродированных крепежных элементов |

| Значительная деформация щитка | Нарушение плоскости, контакты с диском, элементы крепления искривлены | Выровнять или заменить щиток |

| Подтекание жидкости | Следы мокрых потеков внизу покрытия/щитка | Обязательная глубокая диагностика источника течи и замена покрытия |

| Мелкие царапины/сколы покрытия | Небольшие поверхностные повреждения без оголения основы диска | Фиксация в карточке ТО. Мониторинг при последующих осмотрах. |

Очистка тормозных дисков без повреждения покрытия

Правильная очистка накладшей на дисках предотвращает залипание колодок, снижение эффективности торможения и появление вибраций без риска повредить защитный слой. Особое внимание уделяется методам удаления коррозии после длительного простоя автомобиля, следов масла или отложений тормозной пыли.

Используйте только специальные очистители тормозов на основе ацетона или изопропилового спирта в аэрозольной форме. Категорически избегайте растворителей типа бензина или сольвента – они разрушают покрытие. Перед обработкой снимите колёса и защитите окружающие компоненты (суппорты, резиновые уплотнения) от попадания химии.

- Механическое удаление ржавчины: Примените мягкую латунную щётку или абразивные губки с зернистостью P600+, двигаясь перпендикулярно канавкам диска.

- Алгоритм очистки:

- Распылите очиститель на поверхность диска

- Выдержите паузу 1-2 минуты для растворения загрязнений

- Аккуратно сотрите размягчённые отложения щёткой без сильного давления

- Завершающий этап: Протрите диск белыми бумажными салфетками (не оставляют волокон) до исчезновения чёрных следов. Прокачайте тормоза перед движением.

Признаки разрушения защитного слоя

Появление рыжих или коричневых пятен ржавчины на рабочей поверхности диска, особенно по краям и внутри вентиляционных каналов, свидетельствует о нарушении антикоррозионного покрытия.

Возникновение синеватых или фиолетовых пятен термоокисления на металле, которые указывают на критический перегрев и потерю защитных свойств поверхностного слоя.

Прочие характерные индикаторы:

- Видимые трещины радиального направления на торцевой или рабочей поверхности диска

- Локализованные сколы и точечные выкрашивания материала в зоне крепежных отверстий

- Расслоение металла с образованием "ступенек" между защищенными и поврежденными участками

- Усиленная коррозия на ступичной части диска, где слой наиболее уязвим

- Появление концентрических рисок или борозд глубиной свыше 1 мм после снятия колодок

Критические симптомы

| Вибрация руля | При торможении на скорости свыше 60 км/ч |

| Металлический скрежет | Постоянный звук без нажатия педали тормоза |

| Биение диска | Зазор свыше 0,15 мм при измерении индикатором |

Потеря однородности поверхности пятна контакта: чередование матовых (защищённых) и глянцевых (разрушенных) участков при визуальном осмотре.

Восстановление повреждённой поверхности диска

Повреждения поверхности тормозного диска проявляются как борозды, буртики на кромках, глубокие царапины или коррозия. Эти дефекты возникают из-за износа колодок, попадания абразивных частиц, перегрева или длительного простоя авто. Последствиями становятся вибрации при торможении, снижение эффективности работы системы и увеличение тормозного пути.

Основной метод восстановления – проточка на спецоборудовании (токарном станке), снимающая минимальный слой металла для выравнивания поверхности. Обрабатываются обе стороны диска с сохранением параллельности. Альтернативой является ручная шлифовка мелкой наждачной бумагой для устранения незначительной коррозии.

Ключевые ограничения:

- Диск подлежит восстановлению только при остаточной толщине выше минимального значения, указанного производителем (например, не менее 20 мм для стандартного диска толщиной 22 мм)

- Глубина дефектов не должна превышать 1-1.5 мм, иначе снятие слоя критично ослабит конструкцию

- Запрещено восстанавливать диски с трещинами, деформациями «яйцом» или глубокой коррозией в вентиляционных каналах

Рекомендации:

- Контролируйте толщину диска микрометром до и после обработки

- Обязательно меняйте тормозные колодки после проточки

- Избегайте восстановления при толщине близкой к минимальной – это снизит теплоотвод и приведёт к перегреву

Частота замены защищённых тормозных дисков

Защищённые тормозные диски не имеют строго фиксированного интервала замены, так как их ресурс зависит от совокупности эксплуатационных факторов. Ключевыми критериями служат естественный износ рабочей поверхности (минимально допустимая толщина указана производителем), геометрическая целостность диска и характер эксплуатации транспортного средства.

Агрессивная манера вождения с частыми резкими торможениями, движение в горной местности, постоянные перевозки тяжелых грузов или буксировка сокращают срок службы дисков. Коррозионно-стойкие антикоррозионные покрытия усиленно защищают от солевых реагентов и влаги ступичную часть и внутренние вентиляционные каналы, продлевая долговечность элемента, но не отменяют контроль механического износа рабочей зоны.

Рекомендации по оценке состояния

- Регулярный замер толщины (каждые 10-15 тыс. км) штангенциркулем: износ до значения менее min.thickness (выбито на диске) требует замены;

- Визуальная диагностика: трещины, глубокие борозды, синие пятна перегрева, деформация («биение» руля при торможении);

- Контроль поведения авто: увеличение тормозного пути, вибрации, скрипы/скрежет.

Современные двухкомпонентные диски (алюминиевая ступица + чугунный ротор) требуют особого внимания к целостности соединения компонентов. Средний ресурс качественных защищённых дисков при умеренной эксплуатации составляет 80-120 тыс. км, но обязателен индивидуальный мониторинг состояния.

Распространённые ошибки при установке защищённых дисков

Игнорирование подготовки поверхности диска часто приводит к ухудшению защитных свойств. Мастера забывают очистить защищённый слой от транспортировочного покрытия специальным обезжиривателем, в результате антикоррозийный материал не может полноценно выполнять свою функцию. Остатки консервационной смазки или отпечатки пальцев создают барьер для эффективной работы защитного слоя при эксплуатации.

Неправильная технология монтажа колодок провоцирует преждевременный износ покрытия. Распространённая практика – установка новых колодок на диски с защитным слоем без выполнения обкатки. Отсутствие постепенного притирания в течение первых 200–300 км приводит к локальному истиранию антикоррозийного покрытия и образованию неравномерного рабочего слоя на поверхности.

Критичные нарушения и их последствия

- Применение ударного инструмента при затяжке ступичных гаек деформирует посадочную плоскость, вызывая биение и нарушая тепловой режим работы диска

- Нарушение момента затяжки: превышение усилия ведёт к деформации направляющих суппорта, а недостаточная затяжка провоцирует вибрации и сколы защитного покрытия

- Установка диска с защитным слоем на повреждённую ступицу: биение передаётся на диск, разрушая структуру антикоррозийного покрытия в зонах механического напряжения

| Ошибка | Последствие | Срок проявления |

| Соприкосновение рук с защитным слоем | Очаги коррозии под солевыми отложениями | 2-3 недели эксплуатации |

| Использование стандартных очистителей вместо специализированных | Растворение защитного полимерного слоя | Немедленное |

Экономия на крепеже становится фатальной ошибкой – старые болты суппорта с повреждённой резьбой не обеспечивают равномерный прижим колодок. Расклинивание рабочих поверхностей при торможении вызывает задиры на защищённом слое. Специалисты настоятельно рекомендуют применять только новые крепёжные элементы, соответствующие спецификациям производителя дисков.

Сравнение долговечности разных типов защиты

Долговечность защиты тормозного диска напрямую зависит от технологии обработки поверхности. Наибольшую устойчивость показывают методы, создающие физический барьер между сталью и агрессивной средой – оцинковка и нержавеющая сталь демонстрируют эксплуатацию без коррозии в пределах 3-5 лет. Лакокрасочные покрытия и напыления менее стабильны: их целостность нарушается при температурных перепадах и абразивном воздействии колодок.

Ключевой фактор деградации – условия эксплуатации: влажность дорожных реагентов, интенсивность торможения, а также технологические дефекты нанесения покрытий. Например, горячая оцинковка гарантирует равномерное заполнение вентиляционных каналов, тогда как гальванический метод может оставлять уязвимые зоны на кромках диска. Качественные никель-цинковые сплавы работают дольше порошковых красок, но их эффективность снижается при повреждении базового слоя.

Сравнительные характеристики по устойчивости

| Вид защиты | Ожидаемый срок службы | Критические факторы износа |

|---|---|---|

| Горячая оцинковка | 4-7 лет | Механические сколы, экстремальный перегрев (>500°C) |

| Нержавеющая сталь | 3-5 лет | Контакт с хлоридами, деформация рабочей поверхности |

| Кадмиево-никелевые сплавы | 2-4 года | Циклические термоудары, кислотная среда |

| Полимерные покрытия | 1-3 года | Компромат слоя камнями, неравномерное спекание |

| Термостойкая краска | 6-18 месяцев | Абразивный износ, УФ-деградация, дефекты адгезии |

Список источников

При подготовке материала о защите тормозных дисков использовались специализированные технические источники, гарантирующие достоверность информации. Анализ опирался на актуальные стандарты, рекомендации производителей и экспертную литературу по автомобильным системам.

Основными категориями источников выступили нормативные документы, технические руководства сертифицированных компаний и исследования конструктивных особенностей тормозных механизмов. Это обеспечивает комплексное освещение темы зашиты дисков от коррозии, механических повреждений и эксплуатационных нагрузок.

- ГОСТ Р 41.13-2018: Единообразные предписания по тормозным системам для автомобилей (категории M, N, O).

- Техническая документация: Каталоги и рекомендации производителей тормозных дисков (Brembo, Bosch, Zimmerman).

- Раймпель Й. Шасси автомобиля. Том II: Тормозные системы. Учебник для вузов.

- Журнал «Автопром»: Статьи по технологиям антикоррозийного покрытия дисков (2020–2023 гг.).

- SAE International: Исследование поведения вентилируемых и перфорированных дисков при экстремальных нагрузках.

- ISO 15484: Международные стандарты качества компонентов тормозных систем.

- Auto Bild Technik: Сравнительные обзоры систем защиты дисков от солевого воздействия.