Затяжка головки блока цилиндров ЗМЗ-402 - последовательность, нюансы, советы

Статья обновлена: 01.03.2026

Правильная затяжка головки блока цилиндров ЗМЗ-402 – критически важная процедура при сборке или ремонте двигателя.

Нарушение технологии момента, последовательности или схемы затяжки гарантированно приводит к деформации ГБЦ, повреждению прокладки, утечкам масла и антифриза, прогару клапанов и дорогостоящему ремонту.

Эта статья детально разберет этапы работы, ключевые особенности двигателя ЗМЗ-402, требования к инструменту и практические рекомендации от опытных мотористов для обеспечения надежности и долговечности силового агрегата.

Подготовка поверхности головки и блока цилиндров

Качество прилегания головки блока цилиндров (ГБЦ) к блоку цилиндров напрямую влияет на герметичность камеры сгорания, охлаждение двигателя и предотвращение утечек масла и охлаждающей жидкости. Поэтому тщательная подготовка поверхностей перед установкой ГБЦ является критически важным этапом.

Перед началом работ необходимо убедиться в отсутствии механических повреждений (задиров, царапин, сколов) на привалочных плоскостях как головки, так и блока. Поверхности должны быть идеально чистыми и ровными. Для проверки плоскостности используют поверочную линейку и набор щупов.

Последовательность работ:

- Удаление старой прокладки: Очистите поверхности от остатков прокладки и герметика. Используйте пластиковый скребок или щетку с латунной щетиной, избегая абразивных материалов, способных оставить царапины.

- Обезжиривание: Обработайте плоскости блока и ГБЦ специальным обезжиривателем (ацетоном или уайт-спиритом) для удаления масляных пятен и микрочастиц. Не допускайте попадания жидкости в масляные и водяные каналы.

- Контроль плоскостности: Проверьте плоскость блока и ГБЦ поверочной линейкой по диагоналям, продольной и поперечной осям. Допустимое отклонение – не более 0,05 мм на всей длине. При превышении нормы требуется фрезеровка поверхности.

- Чистка резьбовых отверстий: Обработайте метчиком все отверстия под шпильки/болты ГБЦ в блоке цилиндров. Удалите стружку продувкой сжатым воздухом.

Важно: После обработки повторно протрите поверхности чистой ветошью без ворса и продуйте сжатым воздухом. Наличие даже мелкой стружки или пыли нарушит герметичность соединения.

Установка новой прокладки ГБЦ: ключевые правила

Качество монтажа новой прокладки напрямую определяет герметичность камеры сгорания и каналов системы охлаждения. Нарушение технологии приводит к прогарам, утечкам масла или антифриза, деформации ГБЦ.

Работы выполняются исключительно на холодном двигателе после полной очистки посадочных поверхностей. Используйте только оригинальные прокладки ЗМЗ или сертифицированные аналоги, соответствующие ремонтным размерам.

Пошаговая процедура установки

- Контроль плоскостности: проверьте прилегающие поверхности блока цилиндров и ГБЦ линейкой с щупом. Допустимое отклонение – не более 0,05 мм по всей длине.

- Очистка: удалите остатки старой прокладки металлической щеткой, обезжирьте поверхности ацетоном или уайт-спиритом.

- Ориентация: установите прокладку меткой "ПЕРЕД" в сторону водяного насоса. Отверстия под шпильки должны совпадать без перекоса.

- Герметизация: нанесите тонкий слой термостойкого герметика (только на участки прилегания масляных каналов), если это предусмотрено производителем прокладки.

| Критическая ошибка | Последствие |

|---|---|

| Перекос прокладки при установке | Прорыв газов в рубашку охлаждения |

| Загрязнение поверхностей | Течь антифриза под ГБЦ |

| Использование герметика на всей поверхности | Выдавливание материала в цилиндры |

Категорически запрещается повторное использование старой прокладки даже при видимом отсутствии повреждений. После укладки исключите смещение элемента при установке ГБЦ – фиксируйте положение направляющими шпильками.

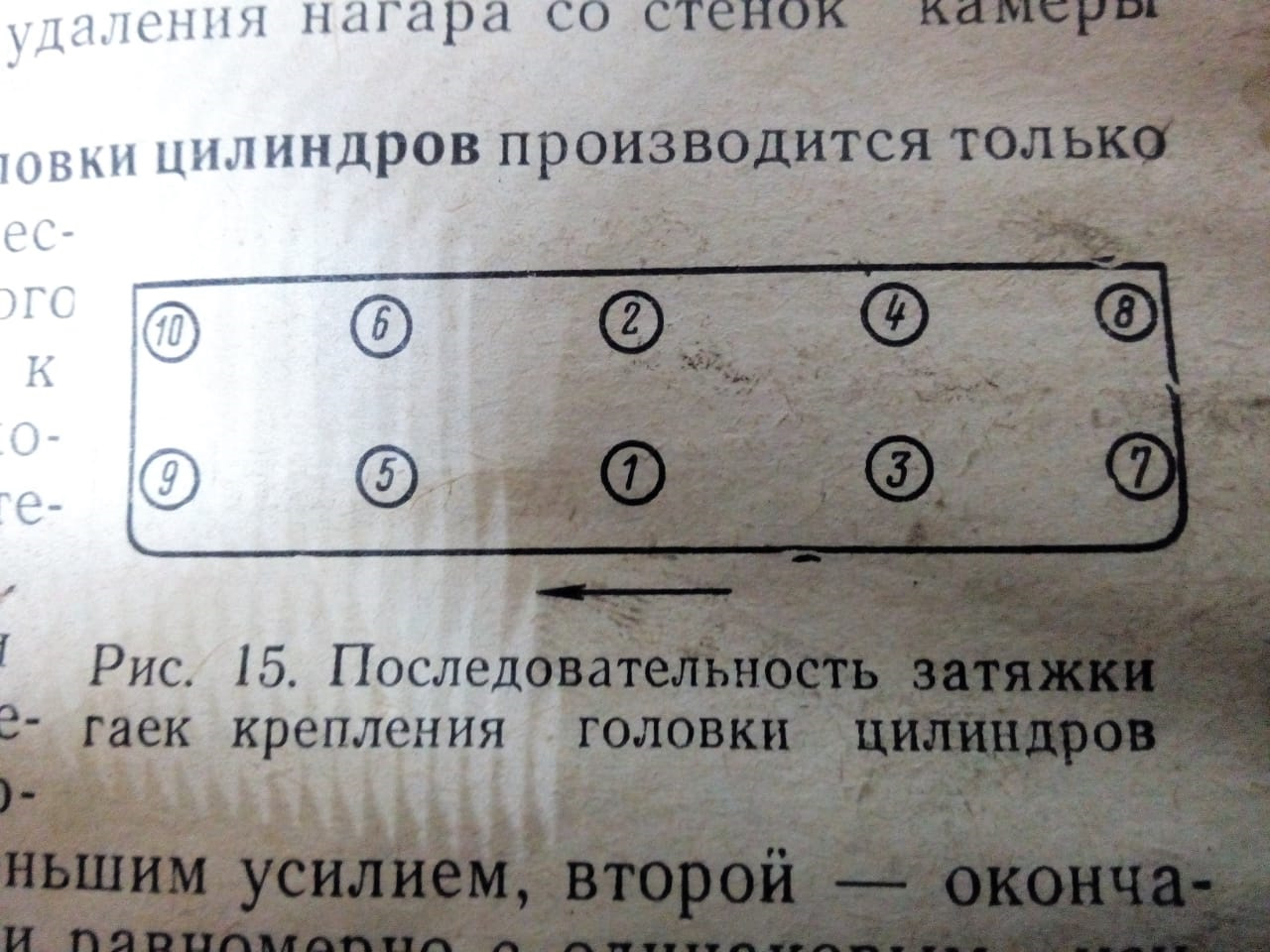

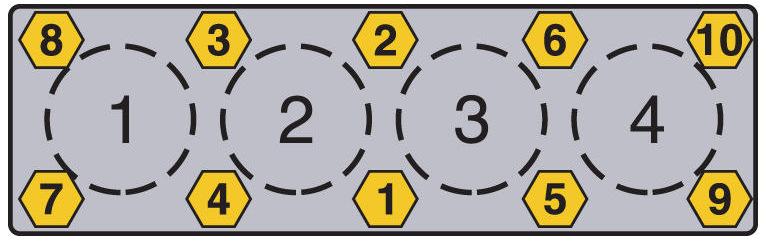

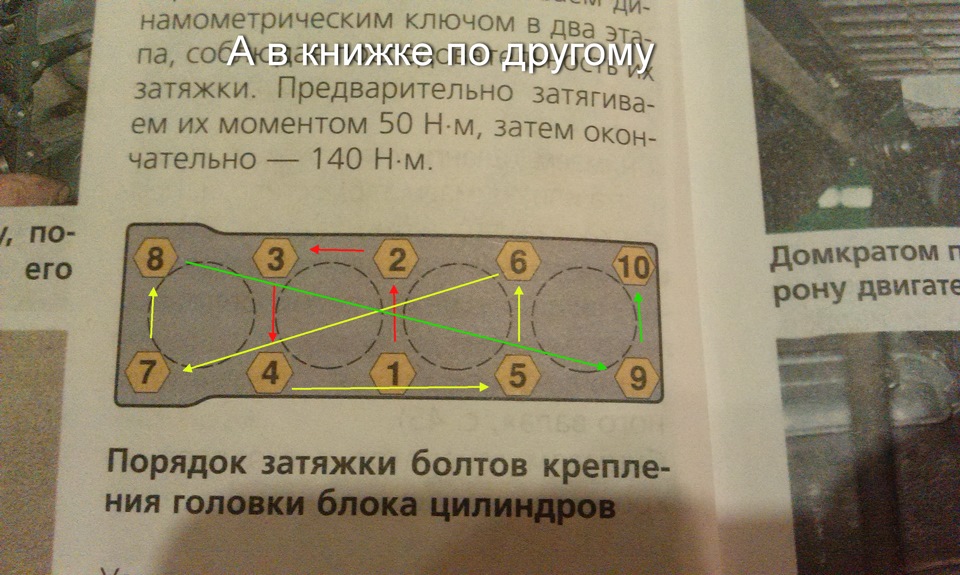

Порядок установки болтов крепления головки

Ключевым требованием при монтаже головки блока цилиндров двигателя ЗМЗ-402 является строгое соблюдение последовательности затяжки болтов. Нарушение порядка или неравномерное приложение момента приводит к деформации посадочной плоскости ГБЦ, прогару прокладки и разгерметизации камер сгорания.

Все болты крепления перед установкой должны быть очищены от загрязнений, а их резьбовая часть и торцы под головкой смазаны тонким слоем моторного масла. Использование старых болтов с признаками вытяжки или повреждения резьбы категорически запрещено – применяйте исключительно новые комплектующие.

Процедура затяжки

Затяжка выполняется в четыре этапа динамометрическим ключом с контролем момента и угла поворота. Последовательность действий:

- Предварительная затяжка: Моментом 3.5-4.5 кгс·м в порядке, указанном в таблице

- Базовая затяжка: Моментом 10-11 кгс·м в той же последовательности

- Первая доводка: Доворот каждого болта на угол 90°

- Вторая доводка: Повторный доворот на 90° (только для новых болтов)

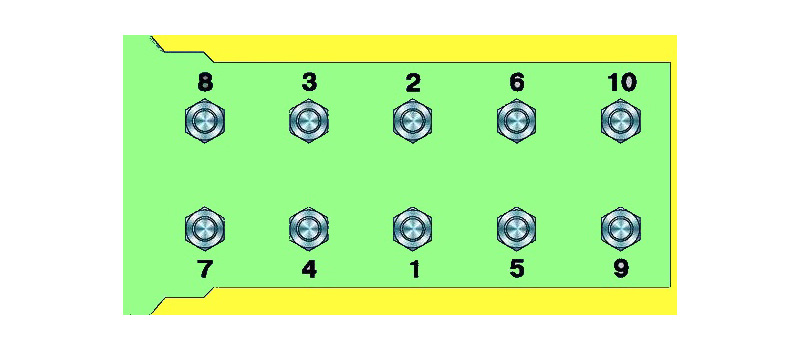

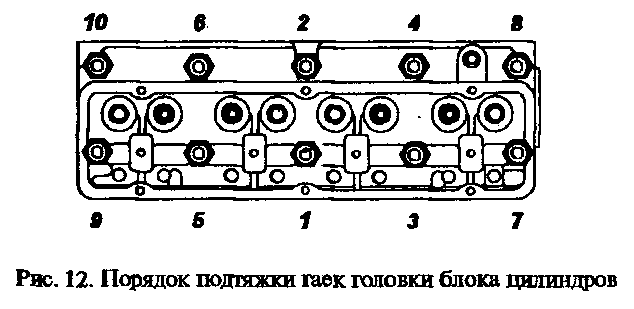

Порядок нумерации и затяжки болтов (вид сверху на ГБЦ):

| Расположение | 6 | 2 | 1 | 4 | 8 |

|---|---|---|---|---|---|

| Порядок затяжки | 1 | 2 | 3 | 4 | 5 |

| Расположение | 7 | 3 | 5 | 9 | 10 |

| Порядок затяжки | 6 | 7 | 8 | 9 | 10 |

После завершения затяжки обязательно проверьте зазор между коромыслами и клапанными штангами. Перед первым запуском прогрейте двигатель до рабочей температуры, затем остудите и повторно проверьте момент затяжки центральных болтов (№1, 2, 3, 5, 6).

Предварительная затяжка болтов без момента

После установки новой прокладки головки блока цилиндров (ГБЦ) и самой ГБЦ на блок цилиндров, необходимо установить болты крепления головки. Каждый болт должен быть снабжен своей шайбой (плоской или стопорной, в зависимости от конструкции). Крайне важно убедиться, что резьба в отверстиях блока цилиндров и на самих болтах тщательно очищена от старого масла, грязи или остатков герметика. Чистые резьбы обеспечивают правильное трение и, как следствие, точное достижение требуемого момента затяжки на последующих этапах.

На этом этапе запрещено использовать какой-либо динамометрический ключ или гайковерт. Болты затягиваются исключительно вручную, с помощью обычного рожкового или накидного ключа подходящего размера. Цель – равномерно "притянуть" головку к блоку, обеспечивая начальный контакт прокладки с поверхностями и совмещение всех деталей, но без приложения значительного усилия. Болты должны быть закручены "от руки" до ощущения легкого упора, без какого-либо дискомфорта или необходимости прикладывать силу.

Последовательность и ключевые моменты предзатяжки

Равномерность предварительной затяжки критически важна для предотвращения деформации ГБЦ и обеспечения правильного обжатия прокладки. Строго соблюдайте рекомендованную производителем последовательность затяжки, которая для рядных 4-цилиндровых двигателей, таких как ЗМЗ-402, обычно представляет собой схему от центра к краям крест-накрест:

- Центральные болты: Начните с двух болтов, расположенных в самом центре ГБЦ.

- Переход к соседним: Следующими затяните болты, симметрично расположенные рядом с центральными, двигаясь крестообразно.

- Крайние болты: Продолжайте последовательность, переходя к болтам, расположенным ближе к краям головки, по диагонали.

- Полный проход: Выполните последовательность до тех пор, пока все болты не будут равномерно прихвачены с минимальным усилием.

Для наглядности последовательность часто представляется в виде таблицы (номера условные, соответствуют стандартной схеме для рядного 4-цилиндрового двигателя):

| 4 | 2 | 1 | 3 | 5 |

| 9 | 7 | 6 | 8 | 10 |

Где цифры обозначают очередность затяжки: начните с центральных болтов (условно 6 и 7), затем перейдите, например, к 2 и 8, далее 1 и 9, потом 4 и 10, и закончите крайними 3 и 5. Всегда сверяйтесь со схемой в руководстве по ремонту для вашего конкретного двигателя.

Основные правила предварительной затяжки:

- Чистота резьбы: Обязательное условие для точности последующей затяжки моментом.

- Только руки: Никаких инструментов для приложения момента! Затягивать до легкого упора пальцами через ключ.

- Равномерность: Ключевой фактор. Пройти всю последовательность, прихватывая каждый болт понемногу, а не затягивая один до упора, потом следующий.

- Шайбы: Обязательно использовать штатные шайбы под каждый болт.

Только после корректного выполнения предварительной затяжки всех болтов в правильной последовательности без момента можно переходить к основным этапам затяжки с применением динамометрического ключа и градуировки угла поворота.

Первый этап: затяжка с усилием 3.5-4.5 кгс·м

Гайки крепления головки блока цилиндров затягиваются в строго определенной последовательности, указанной в технической документации двигателя ЗМЗ-402. Начинают работу от центральных гаек, постепенно перемещаясь к периферийным элементам крепежа. Это позволяет обеспечить равномерное распределение нагрузки и минимизировать риск деформации привалочных плоскостей.

Используйте предварительно откалиброванный динамометрический ключ с диапазоном измерений до 5 кгс·м. Прикладывайте усилие плавно, без рывков, контролируя достижение указанного значения момента (3.5-4.5 кгс·м). Каждую гайку обрабатывают в три прохода по схеме, начиная с минимального усилия в первом круге и доводя до целевого параметра в третьем проходе.

Ключевые требования

- Обязательная чистота резьбовых соединений и опорных поверхностей гаек

- Проверка состояния шпилек – заменяйте элементы с поврежденной резьбой или следами коррозии

- Контроль правильности установки шайб под гайки (фаской вверх)

Важно: запрещается применять ударные инструменты или перетягивать гайки на этом этапе. Несоблюдение момента приведет к короблению ГБЦ при последующих этапах затяжки.

Второй этап: доворот на 90 градусов

После достижения предварительного момента 70 Н·м на всех болтах в установленной последовательности, переходят ко второму этапу затяжки. Этот этап выполняется исключительно угловым методом, без контроля крутящего момента динамометрическим ключом.

Требуется произвести дополнительный доворот каждого болта головки блока цилиндров ровно на 90 градусов (четверть оборота). При этом абсолютно критично соблюдать заданную производителем последовательность затяжки, идентичную той, что использовалась на первом этапе.

Ключевые моменты и последовательность второго этапа

Инструмент и метод:

- Обязательно используется угломерный ключ (ключ для затяжки под заданным углом). Обычный динамометрический ключ на этом этапе неприменим.

- Затяжка производится только угловым методом: поворот болта на строго 90° от положения, достигнутого после первого этапа (70 Н·м).

Последовательность затяжки (стандартная для ЗМЗ-402):

- Начните с центральных болтов.

- Двигайтесь от центра к краям блока цилиндров, чередуя стороны.

- Строго соблюдайте нумерацию болтов согласно схеме (например: 6-7-2-3-4-5-10-11-8-9-12-13-1-14).

- Каждый болт доворачивается ровно на 90° в один прием, в указанном порядке.

- Пройдите всю последовательность один раз.

| Этап затяжки | Параметр | Значение | Инструмент | Примечание |

|---|---|---|---|---|

| Первый | Момент затяжки | 70 Н·м | Динамометрический ключ | Предварительная затяжка в последовательности |

| Второй | Угол поворота | 90° | Угломерный ключ | Доворот после 70 Н·м в той же последовательности |

| Третий | Угол поворота | 90° | Угломерный ключ | Доворот после второго этапа в той же последовательности |

ВАЖНО: Перед началом второго этапа убедитесь, что резьба болтов и отверстий в блоке чистая и сухая, без следов масла или герметика в нижней части отверстий. Наличие смазки или загрязнений под головкой болта или в резьбе может привести к ложному крутящему моменту и неправильному натяжению болтов. Затяжка "на угол" обеспечивает точное и равномерное пластическое удлинение болтов, создавая необходимое усилие для надежного уплотнения.

Третий этап: повторный доворот на 90 градусов

После выполнения второго доворота и выдержки технологической паузы все болты ГБЦ последовательно доворачиваются на угол 90 градусов. Данная операция обеспечивает окончательное пластическое растяжение болтов и достижение проектного усилия прижима головки к блоку цилиндров. Угловой метод затяжки гарантирует точность усилия независимо от трения в резьбе.

Используйте только ключ с индикатором угла поворота, контролируя равномерность доворота каждого болта. Категорически запрещено применять ударные инструменты или превышать указанный угол – это приведет к срыву резьбы или деформации постелей болтов. Перед началом этапа убедитесь в отсутствии масла в резьбовых отверстиях блока.

Критические требования при выполнении этапа

Обязательные условия:

- Доворот строго на 90° (±5°) от положения после второго этапа

- Соблюдение стандартной последовательности затяжки (с центра к краям)

- Контроль плавности хода болта – любое заедание требует остановки работ

| Ошибка | Последствие | Метод предотвращения |

|---|---|---|

| Непараллельность ГБЦ | Прогар прокладки в зоне перекоса | Поэтапная затяжка крестами |

| Превышение угла доворота | Поломка болта или деформация постели | Применение градуированного ключа |

| Нарушение последовательности | Коробление постелей коленвала | Маркировка болтов по схеме завода |

Проверка последовательности затяжки по схеме

Строгое соблюдение указанной последовательности затяжки болтов – обязательное условие для равномерного распределения нагрузки на головку блока цилиндров и прокладку. Отклонение от схемы провоцирует деформацию ГБЦ, нарушение герметичности камер сгорания и каналов охлаждения, что неизбежно ведет к дорогостоящему ремонту.

Схема затяжки для ЗМЗ-402 представляет собой четкую нумерацию болтов (обычно от 1 до 10), где операция выполняется крестообразно от центра к краям. Каждый болт затягивается строго по присвоенному номеру в несколько этапов, что исключает локальные перекосы и обеспечивает равномерное прилегание поверхности головки к блоку цилиндров по всей плоскости.

Ключевые этапы контроля

- Сверить нумерацию болтов на схеме с физическим расположением шпилек/болтов на двигателе (стандартная схема для ЗМЗ-402: центральные болты – первая очередь, далее крестообразно к периферии).

- Убедиться, что затяжка выполняется минимум в три прохода:

- Предварительный: момент 20-30 Н·м для всех болтов по порядку схемы.

- Основной: момент 70-80 Н·м в той же последовательности.

- Финишный: доворот на 90° после основного этапа (иногда требуется повторный доворот +90° после паузы 15-20 минут).

- После каждого прохода визуально проверить отсутствие перекоса ГБЦ, используя контрольную линейку по диагоналям.

| Ошибка при проверке | Последствие | Метод контроля |

|---|---|---|

| Нарушение порядка нумерации | Деформация ГБЦ, течь масла/антифриза | Сравнение схемы из мануала с разметкой на блоке |

| Пропуск одного из проходов | Недостаточное усилие на отдельных болтах, прогар прокладки | Пометка болтов маркером после затяжки на каждом этапе |

| Игнорирование доворота | Ослабление соединения при нагреве двигателя | Использование угломерной насадки на ключ |

Важно: Всегда используйте откалиброванный динамометрический ключ и угломер. Повторная затяжка "на горячую" запрещена – если последовательность нарушена, ослабьте все болты и начните процесс заново.

Особенности работы с двигателями после переборки

Первый запуск перебранного двигателя ЗМЗ-402 требует строгого соблюдения регламента обкатки. Необходимо прогреть мотор до рабочей температуры на холостых оборотах (800-900 об/мин) в течение 15-20 минут, контролируя отсутствие течей масла, тосола и посторонних шумов. После прогрева дайте двигателю остыть до 40-50°C и только затем повторяйте цикл. Категорически избегайте резких скачков оборотов в первые 500 км пробега.

Контролируйте момент затяжки ГБЦ через каждые 200-300 км пробега в течение первых 1000 км. Используйте динамометрический ключ с точностью ±3%, соблюдая схему затяжки (от центра к краям) и указанные производителем значения для холодного двигателя (около 110 Н·м). Параллельно проверяйте уровень масла перед каждым запуском – угар в период притирки колец может достигать 150-200 мл на 1000 км.

Критичные требования к эксплуатации

Обязательные условия для ресурсной работы:

- Использование минерального масла 10W-40 или 15W-40 (не синтетика!) в течение обкатки (2000-2500 км)

- Замена масла и фильтра через 500 км и 1500 км после сборки

- Поддержание оборотов в диапазоне 2000-3500 об/мин без нагрузок (буксировка, крутые подъемы) первые 800 км

| Параметр | Первые 500 км | 500-1500 км | После 1500 км |

|---|---|---|---|

| Макс. скорость | 60 км/ч | 80 км/ч | Штатный режим |

| Допустимая нагрузка | Не более 50% | До 75% | 100% |

| Контроль момента ГБЦ | Через 200 км | Через 300 км | По регламенту ТО |

Важно: При появлении белого дыма (признак попадания тосола в цилиндры) или стуков немедленно заглушите двигатель. Проверьте равномерность затяжки ГБЦ и состояние прокладки. Повторная протяжка допустима только на холодном моторе с точным соблюдением схемы и момента.

Контроль состояния резьбовых отверстий

Перед установкой болтов головки блока цилиндров ЗМЗ-402 тщательно осмотрите резьбовые отверстия в блоке. Убедитесь в отсутствии масла, охлаждающей жидкости, грязи или металлической стружки, которые могут помешать корректной затяжке и привести к нарушению момента. Используйте продувку сжатым воздухом и механическую очистку метчиком для восстановления геометрии резьбы.

Проверьте целостность первых трех витков резьбы – они подвержены наибольшей нагрузке при затяжке. Наличие сколов, задиров или признаков вытягивания резьбы (особенно в крайних цилиндрах блока) требует обязательного ремонта. Игнорирование дефектов приведет к недостаточному натяжению ГБЦ или обрыву шпильки/болта в процессе эксплуатации.

Ключевые этапы контроля и ремонта

- Очистка: Применение резьбоочистительного метчика строго по размеру М12×1.25 с последующей продувкой.

- Дефектовка: Визуальный осмотр под ярким светом на предмет:

- Трещин вокруг отверстий

- Сорванной или деформированной резьбы

- Коррозионных повреждений

- Восстановление:

- Нарезка ремонтной резьбы (М13×1.25) с установкой футорки.

- Использование ввертных спиральных вставок (Helicoil) для восстановления стандартного размера.

Важно: После ремонта резьбы повторно очистите отверстия и проверьте глубину свободного входа болта – он должен вкручиваться рукой на всю длину без усилий. Применение герметиков на резьбу болтов допускается только в случаях, указанных в руководстве по ремонту (обычно – исключительно для крайних болтов, проходящих в водяную рубашку).

| Тип дефекта | Рекомендуемое действие | Критичность |

| Загрязнение маслом/антифризом | Очистка метчиком + продувка | Обязательно |

| Незначительные забоины резьбы | Проходка метчиком + контроль | Средняя |

| Срыв 1-3 витков | Установка ввертной вставки (Helicoil) | Высокая |

| Трещина в блоке у отверстия | Замена блока цилиндров | Недопустима эксплуатация |

Использование масла для смазки болтов

Смазка резьбы и опорных поверхностей болтов ГБЦ моторным маслом обязательна при сборке двигателя ЗМЗ-402. Это обеспечивает снижение трения при затяжке и гарантирует, что приложенное усилие преобразуется в точное натяжение стержня болта, а не расходуется на преодоление сил трения. Без смазки возникает риск недостижения расчетного усилия при номинальном моменте затяжки.

Применяйте только чистое моторное масло, идентичное заливаемому в двигатель (например, 10W-40). Нанесите минимальный тонкий слой на всю длину резьбы и под головку каждого болта кистью или пальцем. Категорически запрещено использовать консистентные смазки (типа Литол-24), графитовые составы или аэрозоли – они изменяют коэффициент трения и нарушают точность затяжки.

Критические правила и последствия нарушений

- Контроль количества: Излишки масла в резьбовых отверстиях БЦ создают эффект гидрозапора. При затяжке это приводит к деформации болта, срыву резьбы или ложному ощущению достижения момента.

- Подготовка болтов: Очистите болты от старой смазки и загрязнений металлической щеткой, промойте в бензине. Поврежденную резьбу восстановите метчиком.

- Последствия ошибок:

- Избыток масла: Завышенное натяжение болта → деформация постелей БЦ, коробление ГБЦ.

- Отсутствие смазки: Заниженное натяжение → прорыв газов, прогар прокладки, утечки ОЖ/масла.

- Несовместимая смазка: Неконтролируемое трение → неравномерная нагрузка на ГБЦ, трещины.

Важно: После смазки незамедлительно приступайте к затяжке по схеме. Оставшиеся капли масла в отверстиях БЦ удалите ветошью или сжатым воздухом. Использование динамометрического ключа с предписанным моментом (окончательный этап – 90-100 Н·м для ЗМЗ-402) безальтернативно.

Проверка плоскостности ГБЦ после затяжки

После окончательной затяжки головки блока цилиндров ЗМЗ-402 обязательна повторная проверка плоскостности привалочной поверхности. Несоблюдение этого этапа приводит к прогару прокладки, утечкам масла и антифриза из-за микроскопических деформаций, возникающих под воздействием усилия болтов.

Проверку проводят на чистой поверхности ГБЦ после удаления старой прокладки и обезжиривания. Используют поверочную плиту класса точности не ниже 1 или контрольную линейку длиной 500 мм, прикладывая ее к плоскости по всем диагоналям и осям.

Критерии оценки и допустимые нормы

Зазоры между линейкой и поверхностью ГБЦ измеряют набором щупов. Для ЗМЗ-402 действуют строгие допуски:

| Направление замера | Максимально допустимый зазор (мм) |

|---|---|

| Общая плоскостность по всей длине | 0,05 |

| Между соседними цилиндрами | 0,02 |

| В зоне масляных каналов | 0,03 |

Важные нюансы при замерах:

- Замеры проводят в 6 точках: вдоль продольной оси, поперек, и по двум диагоналям

- Щуп должен входить с усилием не более 0,2 кгс

- Деформация свыше 0,07 мм требует шлифовки поверхности

Советы специалистов:

- Проводите замеры при температуре ГБЦ 18-25°C

- При обнаружении "провалов" возле отверстий под болты – замените головку

- Всегда проверяйте плоскостность до и после затяжки для анализа деформации

Обкатка двигателя после замены прокладки

После установки новой прокладки ГБЦ и затяжки по регламенту ЗМЗ-402 критически важно соблюдать щадящий режим эксплуатации в течение первых 500-1000 км пробега. Этот период позволяет приработаться уплотнительным поверхностям под действием рабочих температур и давлений, а также стабилизировать нагрузку на крепежные элементы.

Пренебрежение правилами обкатки часто приводит к повторной утечке охлаждающей жидкости или масла через прокладку, деформации головки блока и необходимости дорогостоящего ремонта. Особое внимание уделяется контролю температурного режима и уровня технических жидкостей.

Ключевые этапы и рекомендации

Первые пуски и прогрев:

- Проверьте отсутствие подтеканий масла и антифриза после запуска

- Прогревайте двигатель на холостых оборотах до рабочей температуры (85-90°C)

- Избегайте резкого увеличения оборотов в течение первых 10-15 минут

Режим движения (первые 500 км):

| Параметр | Рекомендация |

|---|---|

| Обороты двигателя | Не более 2500 об/мин |

| Нагрузка | Исключить буксировку и движение под уклон на передаче |

| Скоростной режим | До 80 км/ч с плавным набором скорости |

Обязательные контрольные процедуры:

- Ежедневная проверка уровня масла и антифриза

- Контроль момента затяжки болтов ГБЦ после первых 200-300 км пробега

- Диагностика состояния свечей зажигания через 500 км

Особенности ЗМЗ-402: Из-за алюминиевой конструкции ГБЦ обязателен "холодный" контроль затяжки после полного остывания двигателя. При обнаружении белого дыма из выхлопа или пузырей в расширительном бачке немедленно прекратите эксплуатацию.

Проверка тепловых зазоров клапанов

Тепловой зазор между стержнем клапана и коромыслом критически важен для нормальной работы двигателя ЗМЗ-402. Недостаточный зазор приводит к неплотному закрытию клапанов, прогарам и потере компрессии, а чрезмерный – к повышенному шуму, ударным нагрузкам и ускоренному износу ГРМ.

Проверка выполняется исключительно на холодном двигателе (20-25°C) после снятия клапанной крышки. Требуется подготовить набор щупов, рожковые ключи на 17 и 13 мм, а также отвертку для фиксации регулировочного винта.

Порядок регулировки

- Проворачивайте коленвал до совпадения меток на шкиве и передней крышке

- Отрегулируйте клапана 1, 2, 4 и 6 цилиндров (положение ВМТ 1 цилиндра)

- Поверните коленвал на 360°, отрегулируйте клапана 3, 5, 7 и 8

- Вставьте щуп между коромыслом и клапаном, проверьте усилие при извлечении

- При отклонении ослабьте контргайку регулировочного винта ключом на 17

- Установите зазор вращением винта отверткой, затяните контргайку

- Обязательно перепроверьте зазор после фиксации контргайки

| Тип клапана | Зазор (мм) |

|---|---|

| Впускные | 0.25-0.30 |

| Выпускные | 0.35-0.40 |

Критические ошибки: регулировка на прогретом моторе, использование поврежденных щупов, нарушение последовательности цилиндров, перетяжка контргаек с деформацией коромысел.

Совет специалистов: после регулировки всех клапанов дважды проверните коленвал и выборочно перепроверьте 3-4 клапана – это исключит ошибки позиционирования. При частой необходимости регулировки проверьте износ кулачков распредвала и толкателей.

Контроль герметичности системы охлаждения

После затяжки головки блока цилиндров двигателя ЗМЗ-402 обязателен контроль герметичности системы охлаждения. Невыполнение этого этапа приводит к риску попадания охлаждающей жидкости в цилиндры или масляные каналы, что вызывает гидроудар, эмульсию масла и ускоренный износ деталей.

Проверка выполняется перед установкой свечей зажигания и распредвала. Система заполняется охлаждающей жидкостью под давлением через специальный переходник, подключенный к расширительному бачку или верхнему патрубку радиатора. Оптимальное давление теста – 0.7–1.0 бар, что имитирует рабочую нагрузку без риска повреждения уплотнений.

Критические зоны для визуального осмотра

- Прокладка ГБЦ – стыки между блоком и головкой

- Термостат – корпус и места крепления патрубков

- Водяной насос – дренажное отверстие и сальник

- Штуцеры дроссельного узла и патрубки отопителя

Допустимые признаки: единичные капли в местах соединений в первые 3–5 минут. Недопустимо: струйные течи, падение давления на манометре, появление жидкости в масляном картере или на электродах свечей.

| Проблема | Причина | Действие |

|---|---|---|

| Течь по фланцам ГБЦ | Неравномерная затяжка болтов | Перетяжка по схеме |

| Просачивание через прокладку | Дефект поверхности головки/блока | Шлифовка плоскости |

| Капли на помпе | Износ сальника | Замена насоса |

При обнаружении дефектов давление сбрасывается, система осушается. После устранения причин тест повторяется. Успешным результатом считается стабильное давление в течение 15 минут без подтёков и падения показаний манометра.

Повторная протяжка после пробега 1000 км

Повторная протяжка головки блока цилиндров на двигателе ЗМЗ-402 через 1000 км пробега – обязательная процедура, обусловленная спецификой композитной прокладки. В процессе первичной приработки происходит усадка материала прокладки и термодеформация крепежных элементов, что неизбежно ведет к ослаблению усилия затяжки болтов.

Игнорирование регламентной протяжки провоцирует прогар прокладки ГБЦ, утечки охлаждающей жидкости и масла, а также нарушение герметизации камер сгорания. Особенно критично соблюдение интервала для двигателей после капремонта или установки новой ГБЦ.

Ключевые особенности процедуры

Температурный режим: Работы выполняются на холодном двигателе (20-25°C). Нагретый мотор искажает показания момента затяжки из-за теплового расширения металла.

Последовательность затяжки: Строго соблюдайте схему в 4 этапа:

- Предварительная затяжка всех болтов моментом 20-30 Н·м

- Основная затяжка по схеме от центра к краям с усилием 70-80 Н·м

- Доворот каждого болта на угол 90°

- Дополнительный доворот на 90° (суммарный угол 180°)

Контрольные параметры:

| Диаметр болта | Момент затяжки (Н·м) | Угол доворота |

| М10 | 70-80 | 180° |

| М12 | 95-110 | 180° |

Типовые ошибки:

- Использование динамометрического ключа с неверной градуировкой

- Нарушение порядка обхода болтов

- Применение масел или смазок на резьбу (допускается только моторное масло)

- Повторное использование болтов с пластичной деформацией

Важно: После протяжки запустите двигатель и проверьте отсутствие течей в зоне прокладки. Контрольный осмотр стыков через 200-300 км пробега обязателен.

Список источников

Для подготовки материала о порядке затяжки головки блока цилиндров двигателя ЗМЗ-402 использовались специализированные технические ресурсы и профильная литература. Основное внимание уделялось официальным данным производителя и практическому опыту автомехаников.

Ключевые источники включают документацию по ремонту силовых агрегатов, технические бюллетени и экспертные рекомендации по обслуживанию двигателей семейства ЗМЗ. Особое внимание уделено спецификации моментов затяжки и особенностям работы с чугунными ГБЦ.

Основные использованные материалы

- Официальное руководство по ремонту двигателей ЗМЗ-402

- Заводская техническая документация Волжского автозавода

- Сборник нормативов моментов затяжки резьбовых соединений ГОСТ Р ИСО 898-1

- Методические рекомендации НИИ автотранспорта по обслуживанию карбюраторных двигателей

- Практическое пособие "Диагностика и ремонт двигателей ГАЗ"

- Статьи из журналов "Автосервис" и "Грузовик Пресс"

- Технические отчеты СТО по дефектам после некорректной сборки ГБЦ

- Материалы отраслевого семинара "Особенности ремонта моторов классических моделей"