Зазор клапанов - каким должен быть и как отрегулировать на ВАЗ и иномарках

Статья обновлена: 01.03.2026

Тепловой зазор в клапанном механизме – критически важный параметр для любого двигателя внутреннего сгорания. Его отклонение от нормы приводит к серьёзным последствиям: от падения мощности и повышенного расхода топлива до дорогостоящего ремонта.

Почему зазор требует точной настройки? Металл расширяется при нагреве, и инженеры рассчитывают оптимальный зазор между кулачком распредвала и клапаном (или толкателем) именно для рабочей температуры двигателя. Слишком большой зазор вызывает стук и ускоренный износ, слишком малый – неполное закрытие клапанов и прогар седел.

В этой статье вы узнаете: оптимальные значения теплового зазора для популярных моделей ВАЗ и иномарок, признаки его нарушения, а главное – получите пошаговое руководство по самостоятельной регулировке клапанов щупом для обеспечения долговечной и эффективной работы двигателя.

Физический принцип работы газораспределительного механизма

Газораспределительный механизм (ГРМ) синхронизирует впуск топливно-воздушной смеси и выпуск отработавших газов с тактами работы двигателя. Основная функция – своевременно открывать/закрывать клапаны, обеспечивая герметичность камеры сгорания в момент сжатия и рабочего хода. Точность фаз газораспределения напрямую влияет на мощность, экономичность и экологические показатели двигателя.

Ключевой элемент работы – преобразование вращательного движения распредвала в возвратно-поступательное движение клапанов через толкатели или коромысла. Кулачок распредвала воздействует на толкатель, который через стержень клапана принудительно открывает его, преодолевая сопротивление пружины. После прохода кулачка пружина возвращает клапан в закрытое положение, обеспечивая плотное прилегание тарелки к седлу.

Критическая роль теплового зазора

При нагреве двигателя металлические компоненты ГРМ расширяются. Клапан (особенно выпускной, контактирующий с раскалёнными газами) удлиняется сильнее, чем блок цилиндров и распредвал. Без компенсирующего зазора клапан не сможет полностью закрыться, что приведёт к:

- Прогару тарелки клапана или седла из-за утечки газов

- Снижению компрессии и потере мощности

- Перегреву клапана (теряется контакт с седлом, отвод тепла ухудшается)

Зазор измеряется между тыльной стороной кулачка распредвала и толкателем/коромыслом на холодном двигателе. Нормы различаются для впускных/выпускных клапанов из-за разной рабочей температуры:

| Тип клапана | Типичный зазор (ВАЗ) | Типичный зазор (иномарки) |

|---|---|---|

| Впускной | 0.15–0.25 мм | 0.10–0.30 мм |

| Выпускной | 0.30–0.40 мм | 0.25–0.45 мм |

Последствия нарушения зазора:

- Слишком малый зазор: Клапан не закрывается плотно → прорыв газов → прогар, падение компрессии.

- Слишком большой зазор: Клапан открывается неполностью/с опозданием → снижение наполнения цилиндров → потеря мощности, характерный стук.

Регулировка требует строгого соблюдения параметров производителя и выполняется по регламенту после пробега 15-60 тыс. км в зависимости от конструкции (гидрокомпенсаторы или механические толкатели).

Почему зазор изменяется в процессе эксплуатации авто

Основной причиной изменения теплового зазора является естественный износ трущихся поверхностей. Кулачки распределительного вала, толкатели и торцы клапанов постоянно испытывают ударные нагрузки и трение, что приводит к механическому истиранию металла. Постепенное уменьшение толщины этих элементов напрямую влияет на увеличение зазора.

Термические деформации также вносят существенный вклад. При нагреве двигателя детали ГРМ расширяются с разной интенсивностью из-за различий в материалах (например, алюминиевая головка блока и стальные клапаны). Циклические нагревы/охлаждения вызывают усталостные изменения геометрии, а локальные перегревы могут приводить к короблению посадочных седел или деформации стержней клапанов.

Дополнительные факторы нарушения зазора

- Износ направляющих втулок – вызывает увеличение люфта клапана, изменяя его рабочую траекторию

- Прогар фасок клапана – утончение кромки уменьшает общую длину детали

- Просадка седла клапана – вибрации и ударные нагрузки углубляют посадочное место в головке блока

- Деформация распредвала – возникает при перегревах или превышении оборотов

Критические последствия возникают при использовании некондиционных запчастей. Дешёвые клапаны с недостаточной термообработкой быстро "садятся", а неоригинальные гидрокомпенсаторы теряют подвижность. Неправильная регулировка при предыдущем обслуживании (например, чрезмерная затяжка) провоцирует ускоренный износ.

| Тип двигателя | Типичное изменение зазора | Критический пробег (тыс.км) |

|---|---|---|

| ВАЗ (8 клапанов) | +0.05–0.15 мм | 15–20 |

| Иномарки (без гидрокомпенсаторов) | +0.03–0.10 мм | 30–40 |

| Дизельные двигатели | +0.08–0.20 мм | 10–15 |

На ресурс напрямую влияет качество масла. Загрязнения в несвоевременно заменённой смазке работают как абразив, ускоряя износ кулачков распредвала и пяток толкателей. Особенно критично это для моторов с системой изменения фаз газораспределения, где точность зазоров определяет работу всего механизма.

Металлический стук: главный симптом неправильных зазоров

Характерный металлический стук, особенно на холодном двигателе или под нагрузкой, – основной индикатор отклонения тепловых зазоров клапанов от нормы. Этот звук возникает из-за ударного контакта между деталями газораспределительного механизма при отсутствии необходимого компенсационного промежутка.

Стук наиболее отчетливо прослушивается в верхней части двигателя и меняет интенсивность в зависимости от частоты вращения коленвала. При увеличенном зазоре удар происходит при открытии клапана (кулачок распредвала бьет по рокеру или толкателю), при уменьшенном – при закрытии (тарелка клапана ударяет по седлу).

Последствия игнорирования стука

- Ускоренный износ: Разрушение рабочих поверхностей толкателей, кулачков распредвала, концов клапанов.

- Снижение компрессии: При слишком малых зазорах – неполное закрытие клапанов и утечка газов.

- Потеря мощности: Нарушение фаз газораспределения ухудшает наполнение цилиндров.

- Прогар клапанов: Особенно критично для выпускных клапанов при недостаточном зазоре (перегрев кромки).

- Обрыв ремня ГРМ: В запущенных случаях (например, при заклинивании клапана из-за деформации).

Диагностика источника стука

| Симптом | Вероятная причина |

| Стук на холодную, пропадает при прогреве | Обычно увеличенные зазоры (зазор уменьшается при тепловом расширении) |

| Стук на горячую, тише на холодную | Обычно уменьшенные зазоры (клапан "зажимается" при расширении) |

| Стук постоянный, усиливается с оборотами | Сильно увеличенные зазоры, критический износ |

Важно: Металлический стук в ГРМ требует немедленной проверки и регулировки зазоров. Продолжение эксплуатации двигателя с таким симптомом неизбежно ведет к дорогостоящему ремонту.

Последствия слишком большого зазора клапанов

Чрезмерный зазор приводит к жестким ударным нагрузкам в клапанном механизме. Кулачок распредвала не плавно нажимает на толкатель, а буквально бьет по нему с высокой силой при каждом открытии клапана. Это вызывает характерный металлический стук, особенно заметный на холодном двигателе при низких оборотах.

Постоянные удары разрушающе действуют на сопрягаемые детали. Страдают кулачки распределительного вала, поверхности толкателей, регулировочные шайбы или гайки, а также торцы клапанов. Одновременно сокращается время открытия клапана, что нарушает фазы газораспределения и ухудшает наполнение цилиндров топливовоздушной смесью.

Ключевые негативные эффекты:

- Повышенный износ – деформация и выкрашивание рабочих поверхностей распредвала, толкателей, регулировочных элементов.

- Снижение мощности – уменьшение высоты и длительности открытия клапана ухудшает вентиляцию цилиндров.

- Увеличение шума – характерное "цоканье" из-под клапанной крышки, усиливающееся при нагрузке.

- Перегрев клапанов – сокращенное время контакта с седлом препятствует эффективному теплоотводу.

- Вибрации двигателя – ударные нагрузки нарушают балансировку и плавность работы.

- Повышенный расход топлива – неоптимальное наполнение цилиндров снижает КПД.

- Риск разрушения компонентов – возможны сколы кулачков распредвала, отрыв сухарей крепления пружин.

Опасность маленьких зазоров для двигателя

Слишком малый зазор в клапанном механизме полностью исчезает при нагреве двигателя, из-за теплового расширения металла. Это приводит к неплотному прилеганию тарелки клапана к седлу в момент закрытия. Нарушается герметичность камеры сгорания, что провоцирует прорыв раскалённых газов через щель между клапаном и седлом.

Постоянное воздействие высокотемпературных газов (до 1000°C) вызывает локальный перегрев края клапана и фаски седла. Металл в зоне контакта быстро выгорает, образуются глубокие раковины и трещины. Одновременно снижается компрессия в цилиндре, нарушается процесс горения топливно-воздушной смеси.

Ключевые последствия недостаточного зазора:

- Прогар клапана: деформация тарелки, оплавление кромки, образование трещин на штоке

- Разрушение седла клапана: эрозия посадочной поверхности в ГБЦ, потеря геометрии

- Снижение компрессии: падение мощности, трудный запуск, неустойчивые обороты ХХ

- Перегрев клапана: нарушение теплоотвода через седло, ускоренный износ направляющей втулки

- Ударные нагрузки: при критическом уменьшении зазора кулачок распредвала бьёт по толкателю, вызывая деформацию

Дополнительные риски: Повышенный расход масла из-за закоксовывания маслосъёмных колпачков, разрушение каталитического нейтрализатора от несгоревшего топлива, задиры на кулачках распредвала. В особо тяжёлых случаях возможен контакт клапана с поршнем при перекрытии фаз газораспределения.

| Симптом проблемы | Причина |

| Хлопки во впуск/выпуск | Прорыв газов через неплотный клапан |

| Падение мощности | Утечка компрессии, неполное сгорание смеси |

| Синий дым выхлопа | Прогоревший клапан пропускает масло в камеру |

Типичные признаки зажатых клапанов на прогретом моторе

После полного прогрева двигателя неполное закрытие клапанов из-за недостаточного теплового зазора проявляется характерными симптомами. Проблемы становятся особенно заметны при рабочей температуре, когда металл расширяется максимально.

Снижение компрессии в цилиндрах и нарушение герметичности камеры сгорания провоцируют цепочку неисправностей. Их игнорирование ведет к прогарам клапанов, повреждению седел и дорогостоящему ремонту.

Основные симптомы

- Неустойчивый холостой ход - мотор "троит", обороты плавают, возможна вибрация по кузову.

- Падение мощности - разгон становится вялым, особенно заметно при нагрузке (подъем, кондиционер).

- Хлопки во впуск/выпуск - при сгорании смеси в непредназначенном месте (впускной коллектор или выпускная система).

- Металлический стук - тихий высокочастотный звон из ГБЦ на высоких оборотах (не путать со стуком гидрокомпенсаторов).

- Повышенный расход топлива - ЭБУ увеличивает подачу топлива для компенсации плохого сгорания.

- Затрудненный запуск - горячий двигатель заводится с нескольких попыток или только при нажатии на газ.

Последствия длительной эксплуатации

| Симптом/Состояние | Причина | Риск для двигателя |

| Прогар клапана | Постоянный контакт тарелки с седлом без зазора | Разрушение клапана, повреждение поршня/ГБЦ |

| Оплавление катализатора | Догорание топлива в выпускной системе | Полное разрушение сот каталитического нейтрализатора |

| Коксование камеры сгорания | Низкая температура горения из-за утечки смеси | Залегание колец, закоксовывание форсунок |

Важно: При появлении этих признаков немедленно прекратите эксплуатацию и проверьте зазоры. Дальнейшая работа мотора гарантированно приведет к катастрофическим последствиям.

Оптимальное количество оборотов для замера зазоров

Замер тепловых зазоров клапанов выполняется исключительно на холодном двигателе, когда металл деталей полностью стабилизировался после остановки мотора. Попытки измерения на прогретом агрегате приведут к некорректным результатам из-за теплового расширения элементов ГРМ.

Температура силового агрегата должна соответствовать окружающей среде (рекомендуется 15-25°C), а коленчатый вал необходимо провернуть в положение, когда регулируемый клапан полностью закрыт. Использование стартера или проворачивание "на горячую" категорически недопустимо.

Критерии правильного положения для замера

Двигатель должен находиться в состоянии полного покоя без внешнего воздействия на вращающиеся элементы. Обеспечьте соблюдение трех условий:

- Выставление поршня цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия

- Полное закрытие обоих клапанов проверяемого цилиндра

- Отсутствие давления на коромысла или толкатели со стороны распредвала

| Тип двигателя | Рекомендуемое положение | Опасные ошибки |

|---|---|---|

| Рядный (ВАЗ, ГАЗ) | Поочередное выставление ВМТ каждого цилиндра | Проворачивание за болт генератора |

| V-образный (иномарки) | Регулировка "полуоборотом" по спецметодике | Проворачивание за зубья распредвала |

Для проворачивания коленвала используйте только храповичный ключ на центральной гайке крепления шкива. При отсутствии доступа допускается:

- Включение высшей передачи и ручное продвижение авто

- Проворот за маховик через смотровое окно (для отдельных моделей)

- Снятие свечей зажигания для снижения компрессии

Важно: после каждого проворота проверяйте надежность фиксации противооткатными упорами!

Рекомендации по пробегу между плановыми регулировками клапанов

Периодичность регулировки клапанов напрямую зависит от конструкции двигателя и типа применяемых толкателей. Игнорирование регламента приводит к ускоренному износу ГРМ, потере мощности и повышенному расходу топлива.

Строго соблюдайте интервалы, указанные производителем в руководстве по эксплуатации конкретной модели. Усреднённые значения для распространённых конструкций приведены ниже.

Типовые нормы пробега

Гидрокомпенсаторы:

- Не требуют ручной регулировки в течение всего срока службы

- Контроль состояния каждые 50-60 тыс. км

Механические толкатели (коромысла, рычаги):

| Тип двигателя | Рекомендуемый пробег |

|---|---|

| ВАЗ классика (2101-2107) | 10-15 тыс. км |

| ВАЗ переднеприводный (2108-2115) | 20-30 тыс. км |

| Иномарки (VW, Opel, Ford 1.6-2.0 л) | 40-60 тыс. км |

| Дизельные двигатели | 40-50 тыс. км |

Факторы, сокращающие межсервисный интервал:

- Постоянная эксплуатация на высоких оборотах

- Использование некондиционного масла или топлива

- Признаки неисправности: стук в ГРМ, падение мощности, хлопки во впуск/выпуск

- Естественный износ двигателя (пробег свыше 150-200 тыс. км)

Важно: При замене компонентов ГРМ (ремня/цепи, роликов) всегда проверяйте зазоры, даже если не достигнут плановый пробег. Тепловые зазоры напрямую влияют на ресурс новой установки.

Точные значения зазоров для ВАЗ Классика (2101-2107)

Регулировка клапанов на автомобилях ВАЗ классического семейства требует строгого соблюдения заводских параметров. Отклонения от нормы провоцируют стук клапанов, снижение мощности двигателя, повышенный расход топлива и ускоренный износ деталей ГРМ.

Зазоры проверяются и регулируются исключительно на холодном двигателе (температура 15-20°C). Для разных моделей двигателей в линейке ВАЗ 2101-2107 установлены следующие значения тепловых зазоров.

| Модель двигателя | Впускной клапан | Выпускной клапан |

|---|---|---|

| 2101, 21011 (1.2л, 1.3л) | 0.15 мм | 0.15 мм |

| 2103, 2106 (1.5л, 1.6л) | 0.15 мм | 0.20 мм |

Примечания:

- Для ВАЗ 2105 и 2107 значения зависят от установленного двигателя: 1.2л/1.3л – 0.15/0.15 мм, 1.5л/1.6л – 0.15/0.20 мм

- Допустимое отклонение при регулировке: ±0.02 мм

- Зазоры одинаковы для всех цилиндров двигателя

Нормы зазоров клапанов для современных моделей ВАЗ

На современных двигателях ВАЗ (8-клапанные и 16-клапанные) применяются гидрокомпенсаторы, автоматически регулирующие зазор. Это касается моделей Лада Гранта (с двигателями 21116, 21126, 21127), Веста (21129) и Ларгус (21179/K7M/K4M). Ручная регулировка клапанов на этих силовых агрегатах не требуется при исправной системе смазки.

Контроль состояния гидрокомпенсаторов осуществляется по характерному стуку ("цокоту") на холодном или горячем двигателе, который указывает на их износ или засорение. Отсутствие стука означает корректную работу системы. Для двигателей без гидрокомпенсаторов (например, старых 8-клапанных модификаций Largus) сохраняются стандартные регламентные зазоры.

Таблица нормативных тепловых зазоров (для двигателей без гидрокомпенсаторов)

| Двигатель | Впускной клапан (мм) | Выпускной клапан (мм) |

|---|---|---|

| Lada Largus (K7M 1.6 8V) | 0.15 | 0.35 |

| Lada Largus (K4M 1.6 16V) | Гидрокомпенсаторы | Гидрокомпенсаторы |

| Старые 8-клапанные (21083, 2111) | 0.15 | 0.35 |

Критерии необходимости вмешательства

- Для двигателей с гидрокомпенсаторами: Замена при появлении стука после прогрева или диагностики неисправности масляной системы.

- Для двигателей без гидрокомпенсаторов: Регулировка каждые 30-45 тыс. км пробега либо при изменении звука работы мотора.

Особенности регулировки (если применимо)

- Проводится только на холодном двигателе (20-25°C).

- Используются регулировочные шайбы (16V) или винты с контргайками (8V).

- Требуются щупы: 0.15 мм (впуск), 0.35 мм (выпуск) для 8-клапанных моторов.

- Обязательна установка поршня цилиндра в ВМТ такта сжатия.

Важно: Неверный зазор (особенно на выпуске) приводит к прогару клапана или снижению мощности. На двигателях с гидрокомпенсаторами использование нештатного масла или несвоевременная замена фильтра провоцируют преждевременный износ.

Особенности зазора во впускных клапанах асинхронных двигателей

В асинхронных двигателях с изменяемыми фазами газораспределения (VVT, VANOS и т.п.) зазоры впускных клапанов критично влияют на точность работы системы управления фазами. Тепловое расширение впускных клапанов компенсируется меньшими номинальными зазорами по сравнению с выпускными, но требует учета динамического изменения углов открытия.

Рекомендуемые значения зазоров для впускных клапанов обычно составляют 0.15-0.35 мм, что на 0.05-0.15 мм меньше, чем у выпускных. Точные параметры определяются производителем и зависят от материала клапанов (сталь, титан) и конструкции привода (гидрокомпенсаторы, рычажные механизмы).

Ключевые аспекты регулировки

Обязательные условия при регулировке:

- Проверка строго на холодном двигателе (20-25°C)

- Использование калиброванных щупов с точностью 0.01 мм

- Контроль положения распредвала согласно меткам ГРМ

| Тип двигателя | Впускной клапан (мм) | Выпускной клапан (мм) |

|---|---|---|

| Toyota 1ZZ-FE (VVT-i) | 0.15-0.25 | 0.25-0.35 |

| Honda K20A (i-VTEC) | 0.18-0.22 | 0.23-0.27 |

| ВАЗ 21126 (16V) | 0.20 | 0.35 |

Недостаточный зазор (менее 0.10 мм) провоцирует неплотное закрытие клапанов, приводящее к:

- Прогару тарелки клапана и седла

- Снижению компрессии и мощности

- Перегреву клапана из-за ухудшения теплоотвода

Избыточный зазор (свыше 0.40 мм) вызывает:

- Характерный металлический стук в ГРМ

- Ускоренный износ кулачков распредвала и толкателей

- Смещение фаз газораспределения и потерю эффективности VVT

- Снижение высоты подъема клапана на 10-15%

После регулировки обязателен тестовый запуск с прослушиванием работы ГРМ и проверкой ошибок ЭБУ через диагностический сканер. Для двигателей с гидрокомпенсаторами регулировка не требуется – зазоры поддерживаются автоматически при исправной системе смазки.

Требования к выпускным клапанам на турбированных моторах

Турбированные двигатели предъявляют повышенные требования к выпускным клапанам из-за экстремальных температурных нагрузок. Температура выхлопных газов в таких моторах достигает 850-1050°C, что на 200-300°C выше, чем в атмосферных аналогах. Это обусловлено принудительным нагнетанием воздуха и повышенным давлением в цилиндрах.

Клапаны постоянно работают в условиях теплового удара: раскалённые газы при открытии канала резко нагревают тарелку и ножку, а при закрытии тепло отводится через сёдло. Неравномерный нагрев вызывает термические деформации и ускоренный износ, особенно при недостаточном зазоре.

Ключевые особенности конструкции и материалов

- Термостойкие сплавы: Используются стали с добавлением никеля, хрома и марганца (например, 21-4N или Inconel), сохраняющие прочность при температурах свыше 800°C.

- Полые стержни с натриевым заполнением: Натрий внутри ножки плавится при нагреве, перенося тепло от тарелки к направляющей втулке, снижая температуру головки клапана на 80-150°C.

- Усиленная фаска тарелки: Напыление стеллита или алмазоподобного покрытия (DLC) для защиты от коррозии и эрозии выхлопными газами.

| Параметр | Атмосферный мотор | Турбированный мотор |

|---|---|---|

| Температура выхлопа | 600-750°C | 850-1050°C |

| Материал клапана | Сталь 40Х10С2М | Сталь 20Х23Н18 (AISI 309) / Inconel |

| Теплоотвод | Сплошной стержень | Полый стержень с Na |

Зазоры регулируются строго "на холодную" при температуре двигателя 20-25°C. Для выпускных клапанов турбомоторов устанавливают увеличенный зазор (на 0.05-0.15 мм больше, чем у впускных) из-за сильного теплового расширения. Типовые значения:

- Впускные: 0.15-0.25 мм

- Выпускные: 0.25-0.40 мм (точные данные указывает производитель!)

Пренебрежение регулировкой вызывает "зависание" клапана при перегреве: уменьшенный зазор не компенсирует расширение, приводя к неплотному прилеганию тарелки. Это провоцирует прогар кромки, снижение компрессии и разрушение катализатора из-за несгоревшего топлива.

Специфика регулировки клапанов на японских авто: Toyota, Nissan, Mazda

В отличие от классических ВАЗ, большинство современных японских двигателей оснащено гидрокомпенсаторами, автоматически поддерживающими оптимальный тепловой зазор клапанов. Это исключает необходимость ручной регулировки на протяжении всего срока службы. Однако на ряде моделей Toyota (старые бензиновые серии A, S), Nissan (моторы GA, KA) и Mazda (двигатели B, F, Z) без гидравлических компенсаторов регулировка обязательна каждые 80-100 тыс. км. Игнорирование приводит к характерному стуку, потере мощности и прогару клапанов.

Ключевая особенность японских моторов – требование "холодной регулировки" (15-20°C) с точностью до 0.01 мм. Зазоры на впускных и выпускных клапанах различаются: например, у Toyota 3S-FE впуск 0.15-0.25 мм, выпуск 0.25-0.35 мм. Используются специальные щупы JIS (японский стандарт), отличающиеся от метрических. Регулировка осуществляется через доступ к толкателям после снятия клапанной крышки, часто требует демонтажа распредвалов.

Параметры для распространенных двигателей

| Модель двигателя | Впуск (мм) | Выпуск (мм) |

|---|---|---|

| Toyota 4A-FE | 0.15-0.25 | 0.25-0.35 |

| Nissan GA16DE | 0.29-0.35 | 0.34-0.40 |

| Mazda B6 | 0.17-0.23 | 0.22-0.28 |

- Порядок регулировки: строго по схеме производителя (например, для R4-двигателей – цилиндры 1-3-4-2)

- Критические ошибки: регулировка на прогретом моторе, использование некалиброванных щупов, нарушение момента затяжки болтов коромысел

- Специфика Mazda: на моторах ZY-VE требуется проверка через каждые 60 тыс. км из-за жестких температурных режимов

- Установите ВМТ 1-го цилиндра по меткам на шкивах

- Измерьте зазоры щупом, отклонения записывайте

- Снимите распредвалы при необходимости доступа к толкателям

- Подберите регулировочные шайбы с шагом 0.025 мм

- Повторите замеры после двух оборотов коленвала

Регулировка клапанов с помощью звездочек на старых Opel, VW, Ford

В двигателях старых европейских моделей (Opel C20NE, VW 1.8 RP, Ford Zetec и аналоги) регулировка клапанов осуществляется подбором толщины регулировочных шайб ("звездочек"), расположенных между толкателем и кулачком распредвала. Технология требует точных замеров и индивидуального расчета для каждого клапана, поскольку зазор задается исключительно толщиной шайбы.

Процедура выполняется на холодном двигателе (15-25°C) с демонтированным клапанным механизмом. Обязательно требуется набор щупов для замера зазора, микрометр для измерения толщины шайб, магнитный съемник и новый комплект шайб разной толщины (обычно от 2.0 до 3.5 мм с шагом 0.05 мм).

Пошаговая инструкция

- Снимите распредвал, коромысла и толкатели, отметив их исходное положение.

- Измерьте микрометром толщину каждой извлеченной шайбы и запишите значения.

- Установите распредвал обратно без шайб и толкателей.

- Поворачивайте коленвал до положения ВМТ такта сжатия для первого цилиндра.

- Щупом замерьте зазор между кулачком распредвала и посадочным гнездом толкателя для каждого клапана.

- Рассчитайте требуемую толщину новой шайбы по формуле:

Новая толщина = Текущая толщина шайбы + (Измеренный зазор - Номинальный зазор)

Например: текущая шайба 3.20 мм, замер 0.45 мм, требуемый зазор 0.35 мм → 3.20 + (0.45 - 0.35) = 3.30 мм. - Повторите замеры и расчеты для всех клапанов, проворачивая коленвал на 180° для следующего цилиндра в порядке работы (1-3-4-2).

- Установите подобранные шайбы маркировкой вниз, соберите механизм.

- Прокрутите двигатель вручную на 2 оборота и перепроверьте зазоры.

Критичные нюансы:

- Допустимое отклонение зазора: ±0.02 мм от спецификации производителя (обычно 0.30-0.40 мм для впуска, 0.35-0.45 мм для выпуска).

- Шайбы одного размера на впускных и выпускных клапанах не взаимозаменяемы из-за разной термонагруженности.

- При отсутствии шайбы нужной толщины допускается установка ближайшей большей с последующей притиркой на плиточном камне.

| Модель двигателя | Зазор впуск (мм) | Зазор выпуск (мм) |

|---|---|---|

| Opel C20NE | 0.35±0.02 | 0.45±0.02 |

| VW 1.8 RP (ADR) | 0.30±0.02 | 0.40±0.02 |

| Ford Zetec (1.6/1.8) | 0.33±0.02 | 0.43±0.02 |

После регулировки запустите двигатель и прослушайте клапанный механизм: равномерный шелестящий звук допустим, стук или металлический цокот указывают на необходимость повторной проверки зазоров. Повторный контроль рекомендуется через 500-700 км пробега.

Гидрокомпенсаторы вместо механической регулировки

Гидрокомпенсаторы (гидротолкатели) полностью устраняют необходимость ручной регулировки клапанных зазоров в двигателе. Эти устройства автоматически выбирают оптимальный зазор между кулачком распредвала и клапаном за счёт давления моторного масла. Принцип их работы основан на том, что внутренний плунжерный механизм под действием масла изменяет свою длину, компенсируя тепловое расширение деталей и естественный износ.

В отличие от классической схемы с регулировочными шайбами или винтами, гидрокомпенсаторы постоянно поддерживают нулевой зазор. Это обеспечивается за счёт перепускного клапана и пружины внутри корпуса толкателя: при появлении зазора масло из системы смазки поступает в полость компенсатора, выдвигая плунжер до полного устранения люфта. При нагреве двигателя или износе деталей процесс происходит непрерывно.

Преимущества и особенности использования

Ключевые достоинства гидрокомпенсаторов:

- Отсутствие необходимости периодической регулировки клапанов (экономия времени и средств)

- Стабильная работа двигателя на всех температурных режимах

- Снижение шумности ГРМ за счёт устранения ударных нагрузок

- Оптимизация фаз газораспределения для улучшения мощности и экологии

Требования к эксплуатации: Качественное моторное масло с рекомендованными производителем параметрами вязкости и своевременная его замена (грязное масло вызывает закоксовывание каналов). Использование некондиционных смазочных материалов или нарушение интервалов замены приводит к характерному стуку гидротолкателей, их заклиниванию и ускоренному износу распредвала.

Сравнение с механической системой:

| Критерий | Гидрокомпенсаторы | Ручная регулировка |

|---|---|---|

| Техобслуживание | Не требуется (при исправной системе) | Каждые 15-45 тыс. км |

| Шумность работы | Минимальная | Появляется стук по мере износа |

| Стоимость ремонта | Дороже запасных частей | Дешевле комплектующих |

| Влияние на ресурс | Снижает износ вала и клапанов | Износ ускоряется при несвоевременной регулировке |

При замене механических толкателей на гидрокомпенсаторы требуется установка совместимого распредвала (с изменённым профилем кулачков) и модернизация системы смазки. Неправильная установка или использование неоригинальных комплектующих вызывает преждевременный выход узла из строя.

Как проверить работоспособность гидрокомпенсаторов

Проверка гидрокомпенсаторов начинается с анализа звуков двигателя. Характерный металлический стук в верхней части блока цилиндров – первый признак проблем. Звук особенно заметен на холодном двигателе при 2000-2500 об/мин и может изменяться при прогреве.

Дополнительные симптомы включают неустойчивую работу на холостом ходу, снижение мощности двигателя и увеличенный расход масла. Перед диагностикой убедитесь в исправности масляного фильтра и качестве моторного масла – они напрямую влияют на работу гидрокомпенсаторов.

Практические методы диагностики

- Тест на утапливание:

- Снимите клапанную крышку при холодном двигателе

- Проворачивайте коленвал до положения, когда кулачок распредвала не давит на проверяемый компенсатор

- Нажмите отверткой на гидрокомпенсатор: исправный оказывает сильное сопротивление, неисправный утапливается легко

- Проверка зазора:

- После нажатия оставьте компенсатор на 30-40 секунд

- Попробуйте вставить щуп между кулачком распредвала и компенсатором

- Наличие зазора свидетельствует о негерметичности плунжерной пары

- Контроль давления масла:

- Подключите манометр вместо штатного датчика давления

- Запустите двигатель и прогрейте до рабочей температуры

- Сравните показания с нормативами производителя: низкое давление вызывает недостаточное наполнение компенсаторов

Распространенные причины неисправностей гидрокомпенсаторов:

| Симптом | Вероятная причина | Решение |

|---|---|---|

| Стук на холодную | Загрязнение масляных каналов, залегание шарика клапана | Промывка системы смазки, замена масла |

| Стук на горячую | Износ плунжерной пары, разжижение масла | Замена гидрокомпенсаторов, переход на масло с высокой вязкостью |

| Постоянный стук на всех режимах | Механическое повреждение, критический износ | Обязательная замена комплекта гидрокомпенсаторов |

Комплект инструментов для самостоятельной работы

Регулировка клапанных зазоров требует точных и специализированных инструментов. От их качества напрямую зависит результат работы и безопасность двигателя. Неподходящий или низкокачественный набор может привести к ошибкам в замерах и повреждению компонентов ГРМ.

Для корректного выполнения процедуры подготовьте следующие группы инструментов: измерительные приспособления, регулировочный инвентарь, а также вспомогательные принадлежности для демонтажа защитных элементов и обеспечения безопасности. Категорически недопустимо использование подручных средств вместо профессионального оборудования.

- Щуп плоский - набор с диапазоном 0.05-0.4 мм для замера зазоров

- Динамометрический ключ - для затяжки болтов крышки ГБЦ и корпуса подшипников с точным моментом

- Ключи торцевые - комплект головок (8-19 мм) с воротком и удлинителями

- Отвертки крестовые и шлицевые - для демонтажа кожухов и крепежных элементов

- Пинцет или магнитный захват - для извлечения регулировочных шайб в двигателях с гидрокомпенсаторами

- Специальный инструмент - рейка для проворачивания распредвала или съемник рокеров (в зависимости от конструкции)

- Чистые ветошь и керосин - для очистки зоны работ перед регулировкой

Обязательно используйте защитные очки - при замере щупом под вращающимся распредвалом возможны вылеты масляных капель. Перед началом работ убедитесь в наличии технической документации для вашей модели двигателя с указанием номинальных зазоров и схемы порядка регулировки.

Выбор щупа с правильной толщиной и степенью износа

Точность замера зазора напрямую зависит от качества щупа: использование неподходящего или изношенного инструмента гарантированно приведёт к ошибке регулировки. Щуп должен строго соответствовать номинальному размеру, указанному в спецификации производителя для конкретного двигателя (например, 0.15 мм для впускных клапанов ВАЗ 2108-2115), без отклонений даже на сотые доли миллиметра.

Проверьте степень износа щупа перед каждым применением: лезвие обязано сохранять идеально ровные кромки без заусенцев, вмятин, коррозии или искривлений. Изношенный щуп имеет характерные "ступеньки" на гранях, утоньшение в зоне контакта с кулачком распредвала или рокером, что искажает реальный замер.

Критерии выбора и проверки

- Материал: Только закалённая сталь высокой твёрдости (HRC 50-60). Дешёвые аналоги из мягкого металла деформируются после нескольких замеров.

- Точность калибровки: Допустимое отклонение – не более ±0.003 мм. Ищите маркировку ГОСТ или ISO на корпусе щупа.

- Проверка износа:

- Визуально – под ярким светом убедитесь в отсутствии бликов на кромках (признак закругления).

- Тактильно – проведите пальцем поперёк лезвия: заусенцы или волны ощущаются сразу.

- Сравнение – приложите щуп к новому эталонному образцу; зазор между ними недопустим.

| Тип дефекта | Последствия для регулировки | Решение |

|---|---|---|

| Утоньшение кромки | Завышение реального зазора → перетяжка клапана | Немедленная замена щупа |

| Заусенец или коррозия | Занижение реального зазора → недотяжка клапана | Зачистка невозможна, только замена |

| Искривление плоскости | Непредсказуемая погрешность (±0.05 мм и более) | Выбраковка инструмента |

Важно: Не используйте щупы с надпилами для фиксации в пакете – они создают концентраторы напряжения и ускоряют излом. Храните набор в сухом месте в закрытом футляре, исключая контакт пластин между собой. Для ответственных замеров предпочтительны щупы с матовой шлифовкой поверхности – они меньше бликуют и позволяют точнее визуально контролировать прилегание к деталям.

Замерные шайбы для двигателей с пробегом

При регулировке клапанов на двигателях с пробегом ключевой сложностью становится естественный износ сопрягаемых деталей. Поверхности кулачков распредвала, толкателей и самих замерных шайб со временем меняют геометрию, что приводит к увеличению фактического зазора относительно номинальных значений, указанных производителем. Этот фактор требует особого подхода при подборе новых шайб и интерпретации результатов замеров.

Традиционный метод расчета толщины новой шайбы (N = T + (A - R), где T – толщина старой шайбы, A – измеренный зазор, R – рекомендуемый зазор) на изношенных двигателях часто дает погрешности. Основная причина – неравномерный износ посадочного места шайбы в толкателе и её рабочей поверхности. Реальный зазор может отличаться от рассчитанного на 0.03-0.07 мм, что критично для точности регулировки.

Стратегии подбора шайб на изношенных двигателях

- Обязательная очистка посадочных гнёзд – удаление нагара и грязи в толкателях перед замерами микрометром.

- Проверка износа "стаканов" толкателей – визуальный осмотр на наличие конусности или эллипсности с помощью нутромера.

- Измерение в нескольких точках – замер толщины каждой снятой шайбы микрометром минимум в 3-х позициях по краям и центру для выявления деформации.

| Тип износа | Признак | Решение |

|---|---|---|

| Выработка толкателя | Видимые борозды на внутренней поверхности | Замена толкателя в сборе |

| Деформация шайбы | Разница в замерах >0.02 мм | Использование шайбы с усреднённой толщиной |

| Износ кулачка распредвала | Вогнутость рабочей поверхности | Замер зазора щупом с увеличенным усилием |

- После установки рассчитанной шайбы проведите контрольный зазор – допустимое отклонение ±0.01 мм от нормы.

- При сомнениях в точности используйте метод "шаг назад" – установите шайбу на 0.05 мм толще расчётной для компенсации износа распредвала.

- Повторная регулировка через 500-1000 км пробега – обязательна для двигателей с пробегом свыше 150 000 км.

Подготовка машины к регулировке: глушим и охлаждаем

Заглушите двигатель автомобиля и дайте ему полностью остыть. Работу выполняйте исключительно на холодном моторе, так как металлические детали (головка блока, клапаны, толкатели) при нагреве расширяются, что приводит к изменению фактических зазоров. Попытка регулировки на горячем двигателе гарантированно даст неверные результаты.

Обеспечьте устойчивое положение машины на ровной поверхности. Поставьте автомобиль на ручной тормоз или подложите противооткатные упоры под колеса. Откройте капот и снимите декоративную пластиковую крышку двигателя (при наличии). Подготовьте необходимые инструменты: набор гаечных ключей, щупы для измерения зазора, регулировочные шайбы (для систем с гидрокомпенсаторами не требуется), ветошь и фонарик.

Порядок действий перед регулировкой

- Отсоедините клеммы аккумулятора для предотвращения случайного запуска двигателя.

- Снимите клапанную крышку, открутив крепежные болты/гайки. Удалите старую прокладку и очистите посадочную поверхность от грязи.

- Обеспечьте доступ к коленвалу: снимите защитные кожухи, открутите свечи зажигания (для облегчения проворачивания).

| Тип двигателя | Температура остывания | Рекомендуемое время |

|---|---|---|

| Алюминиевая ГБЦ | 30-40°C | 3-4 часа |

| Чугунная ГБЦ | 40-50°C | 4-5 часов |

Важно! Не пытайтесь ускорить охлаждение двигателя водой или воздухом – это вызовет деформацию деталей. Проверяйте температуру рукой: блок должен быть чуть теплым. Используйте момент для очистки зоны клапанов от нагара и масляных отложений.

Демонтаж клапанной крышки: способы защитить прокладку

Перед откручиванием крепежных болтов или гаек тщательно очистите поверхность вокруг клапанной крышки и углубления под крепеж щеткой и сжатым воздухом. Это предотвратит попадание абразивной грязи внутрь двигателя при снятии крышки и защитит уплотнительную поверхность прокладки от повреждения частицами.

Откручивайте крепежные элементы строго в обратной последовательности, рекомендованной производителем для затяжки (если такая информация есть в мануале), либо по диагональной схеме. Ослабляйте каждый болт/гайку на 1-2 оборота за раз, переходя к противоположному элементу. Это исключит перекос крышки при демонтаже и снизит риск задира или деформации прокладки.

Ключевые методы защиты прокладки при снятии:

- Использование монтажной лопатки: Если крышка "прикипела", аккуратно вставьте пластиковую или медную монтажную лопатку в стык между крышкой и головкой блока в местах, не затрагивающих зону расположения прокладки (например, возле технологических бобышек). Легкими постукиваниями киянкой по лопатке ослабьте соединение.

- Нагрев (осторожно!): В упорных случаях используйте строительный фен для локального прогрева краев крышки (не допуская перегрева!). Тепловое расширение металла часто помогает "оторвать" герметик. Запрещено использовать открытое пламя (паяльную лампу, горелку)!

- Растворитель герметика: При наличии следов старого герметика по периметру нанесите специальный аэрозольный растворитель резьбовых фиксаторов (типа "жидкий ключ") на стык. Выждите время, указанное в инструкции к растворителю, перед попыткой снятия.

После снятия крышки:

- Немедленно извлеките прокладку из канавки на крышке или головке блока (в зависимости от конструкции).

- Очистите посадочные канавки и фланцы крышки/ГБЦ от остатков старого герметика и грязи только пластиковым или деревянным скребком. Металлические инструменты недопустимы!

- Храните снятую прокладку ровно на чистой поверхности, избегая перегибов, сжатия или контакта с маслом/химией до принятия решения о повторном использовании или замене.

Никогда не поддевайте крышку отверткой или монтировкой в зоне расположения уплотнительной поверхности прокладки. Это гарантированно приведет к ее разрыву или образованию вмятин, нарушающих герметичность. Если крышка не поддается после применения щадящих методов, оцените целесообразность ее замены вместе с прокладкой во избежание более серьезных повреждений.

Находим ВМТ для первого цилиндра

Установите автомобиль на ровную поверхность, зафиксируйте колеса стояночным тормозом или упорами. Снимите все свечи зажигания для свободного проворачивания коленвала и крышку ГРМ, обеспечив доступ к меткам газораспределительного механизма.

Снимите клапанную крышку, чтобы визуально контролировать положение коромысел (рокеров) и кулачков распредвала. Подготовьте ключ для вращения коленчатого вала (обычно на 19 мм или спецключ за храповик) и контрольную отвертку.

Поиск ВМТ по меткам

Шаг 1: Проворачивайте коленвал по часовой стрелке (со стороны шкива). Наблюдайте за:

- Положением шкива коленвала – его метка должна совпасть с риской на крышке ГБЦ

- Метками распредвала – прорезь на звезде должна быть на уровне прилива ГБЦ

Шаг 2: Убедитесь, что для 1-го цилиндра:

- Кулачки распредвала смотрят "домиком" (оба направлены вверх)

- Коромысла свободно качаются рукой (клапаны закрыты)

| Контрольный признак | Состояние при ВМТ |

| Метка шкива коленвала | Совпадает с 0° на шкале |

| Метка распредвала | Прорезь параллельна плоскости ГБЦ |

| Кулачки 1-го цилиндра | Направлены вершинами вверх |

Важно: Если метки совпали, но кулачки "смотрят" вниз – коленвал провернут на 360°. Доверните его еще на полный оборот до повторного совпадения меток.

Опасность неправильного выставления коленчатого вала

Неправильная установка положения коленчатого вала перед регулировкой клапанов приводит к критическим ошибкам в определении такта сжатия. Если поршень цилиндра не находится в верхней мертвой точке (ВМТ), замеры тепловых зазоров производятся при неполном закрытии клапанов. Это вызывает ложное восприятие фактического зазора и неизбежную ошибку при регулировке.

Последствия такой ошибки проявляются мгновенно или в течение короткой эксплуатации. Слишком маленький зазор не позволяет клапану полностью закрываться после нагрева двигателя, что провоцирует прогар тарелки клапана и седла. Чрезмерно большой зазор формирует ударные нагрузки на привод ГРМ, разрушая рокеры, кулачки распредвала или гидрокомпенсаторы.

Ключевые риски:

- Деформация клапанов - при касании поршня из-за раннего открытия

- Прогар седел - вследствие неплотного прилегания тарелки

- Разрушение рокеров/толкателей - от ударных нагрузок при увеличенном зазоре

- Снижение компрессии - из-за неправильной фазировки газораспределения

- Ускоренный износ распредвала - при работе с ударными нагрузками

Для точного позиционирования коленвала обязательно используйте метки на шкиве и крышке ГРМ. На ВАЗ классической серии совмещайте метку на маховике через смотровое окно в картере сцепления. На иномарках ориентируйтесь по рискам на шкиве коленвала и указателю на блоке цилиндров.

| Ошибка позиции | Последствие для клапанов | Результат для двигателя |

|---|---|---|

| Не в ВМТ | Ложные замеры зазора | Неправильная регулировка |

| Сдвиг на 10-15° | Частичное открытие впускных/выпускных клапанов | Риск встречи клапана с поршнем |

Перед регулировкой убедитесь в правильности установки меток ГРМ и проверните коленвал на 2 полных оборота после выставления ВМТ для компенсации люфтов цепи/ремня. На двигателях с интерференцией (большинство современных иномарок) ошибка в 30° может вызвать катастрофическое столкновение клапанов с поршнями.

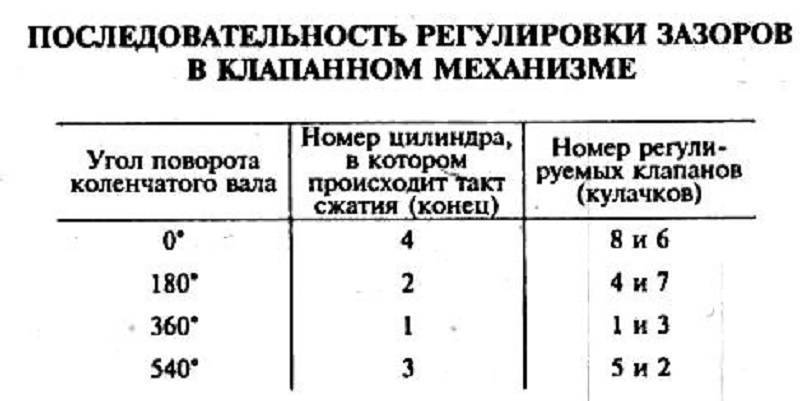

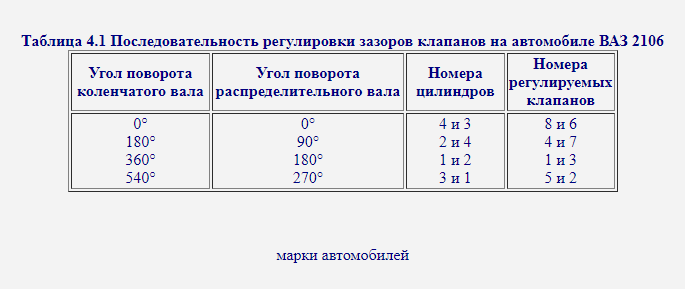

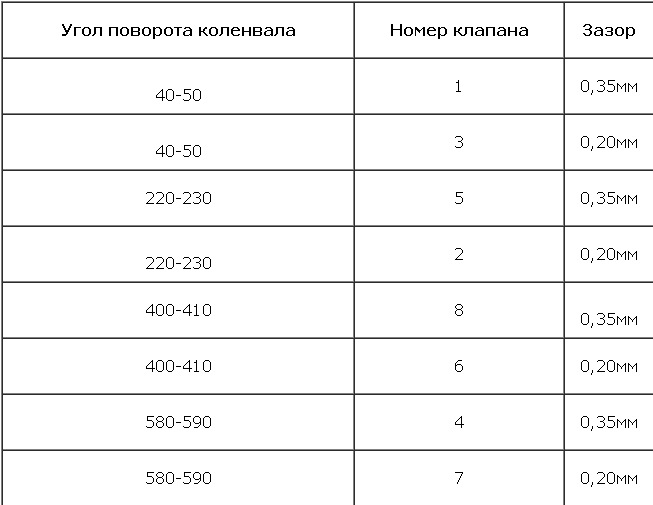

Последовательность цилиндров для регулировки зазоров

Порядок регулировки клапанов определяется конструкцией двигателя и расположением кулачков распредвала. Работу выполняют только в положении поршня цилиндра в верхней мертвой точке (ВМТ) такта сжатия. Это обеспечивает максимальный зазор между кулачком и толкателем.

Для точного определения ВМТ используется метка на шкиве коленвала, совмещаемая с риской на блоке цилиндров. Дополнительно проверяют положение клапанов – оба должны быть полностью закрыты (коромысла свободно качаются).

Стандартные последовательности

Наиболее распространенные схемы для 4-цилиндровых рядных двигателей:

- Классическая (ВАЗ 2101-2107, многие иномарки): 1-3-4-2

- Рядные моторы (ВАЗ 2108-2115, Renault, Opel): 1-3-4-2 или 1-2-3-4 (уточняйте в мануале!)

- V-образные двигатели: Регулировка попарно (например, 1-5, 2-6, 3-7, 4-8 для V8) поочередно после установки каждого цилиндра в ВМТ.

| Порядок регулировки | Положение коленвала после 1-го цилиндра | Цилиндры в ВМТ сжатия |

|---|---|---|

| 1. Цилиндр №1 | 0° (Метка) | 1 и 4 (4-цил.) / 1 и 6 (V6) |

| 2. Цилиндр №3 (или №2) | Поворот на 180° | 3 и 2 (4-цил.) |

| 3. Цилиндр №4 | Поворот на 180° | 4 и 1 (4-цил.) |

| 4. Цилиндр №2 (или №3) | Поворот на 180° | 2 и 3 (4-цил.) |

Важно:

- Всегда сверяйтесь с официальным руководством (Service Manual) для вашей конкретной модели двигателя. Последовательность может отличаться!

- После регулировки всех клапанов обязательно проверните коленвал на 2 полных оборота и перепроверьте зазоры в той же последовательности.

- На двигателях с гидрокомпенсаторами регулировка зазоров не требуется.

Фиксатор распредвала своими руками из подручных средств

Для точной регулировки тепловых зазоров клапанов критически важно надежно зафиксировать распределительный вал в положении, когда кулачки проверяемого цилиндра направлены "вверх" от толкателей (коромысел). Специальные заводские фиксаторы не всегда доступны, но их функцию может выполнить простое самодельное приспособление.

Изготовление фиксатора требует понимания принципа его работы: он должен жестко опираться на неподвижную часть блока цилиндров (или ГБЦ) и входить в паз шкива распредвала, предотвращая его проворот при работе с клапанным механизмом. Правильно установленный фиксатор гарантирует, что метки ГРМ останутся совмещенными в течение всей процедуры регулировки.

Изготовление и применение фиксатора

Материалы и инструменты:

- Стальной пруток или толстая отвертка: Диаметр 6-8 мм (должен плотно входить в паз шкива распредвала, но не деформировать его).

- Металлическая пластина или уголок: Толщиной 3-5 мм (основа для упора).

- Сварочный аппарат/болты с гайками: Для соединения прутка с пластиной/уголком.

- Линейка, маркер, болгарка/ножовка по металлу.

Последовательность действий:

- Подготовка основы: Отрежьте пластину/уголок длиной 10-15 см. Просверлите в одном конце отверстие для крепления к блоку (если планируется болтовое соединение).

- Изготовление штыря: Отрежьте кусок прутка длиной 10-12 см. Один конец заточите на конус для легкого входа в паз шкива.

- Соединение: Приварите или надежно прикрутите (через предварительно просверленное отверстие) тупой конец штыря к свободному концу пластины/уголка под углом 90 градусов. Штырь должен быть перпендикулярен основе.

- Проверка установки: Совместите метки ГРМ на шкиве распредвала и корпусе двигателя (согласно мануалу вашей модели).

- Фиксация: Приложите основу фиксатора (пластину/уголок) к надежной неподвижной точке на блоке цилиндров или ГБЦ (например, к болту крепления). Аккуратно введите заточенный конец штыря в паз на шкиве распредвала. Убедитесь, что фиксатор сидит плотно, без люфтов, и надежно удерживает шкив от проворачивания.

Критические моменты при использовании:

- Точность позиционирования: Перед установкой фиксатора метки ГРМ должны быть идеально совмещены.

- Надежность опоры: Основа фиксатора должна упираться в абсолютно неподвижную часть двигателя.

- Безопасность: Убедитесь, что фиксатор не касается вращающихся частей (ремня ГРМ, шкивов) и не создает помех инструменту при регулировке клапанов.

- Альтернатива: Если паз шкива позволяет, в качестве временного фиксатора с осторожностью можно использовать крепкую отвертку с плоским жалом подходящей толщины, уперев ее рукоять в надежную точку на двигателе. Однако самодельный фиксатор со специальной опорой предпочтительнее и безопаснее.

Как использовать отжимной инструмент: универсальные советы

Перед началом убедитесь, что поршень цилиндра, с которым работаете, находится в верхней мертвой точке (ВМТ) такта сжатия. Это предотвратит проворот коленвала при приложении усилия и обеспечит доступ к клапанам в закрытом состоянии. Подготовьте необходимые щупы или шайбы для замены согласно спецификациям производителя.

Надежно зафиксируйте отжимной рычаг на корпусе распредвала или специально предназначенной для этого точке на ГБЦ, избегая хрупких элементов вроде крышек подшипников или пластиковых кожухов. Убедитесь, что пятка инструмента точно контактирует с тыльной стороной толкателя или рокера клапана, который требуется отжать.

Последовательность операций

- Приложите усилие плавно: Нажимайте на рычаг инструмента медленно и контролируемо до момента, когда зазор между кулачком распредвала и толкателем станет достаточным для манипуляций. Избегайте резких движений, способных повредить компоненты.

- Фиксация положения: Удерживая рычаг в отжатом состоянии (многие инструменты имеют фиксатор), аккуратно извлеките старую регулировочную шайбу (для систем с гидротолкателями или винтовых регулировок ослабьте контргайку). Используйте магнитный пинцет или тонкогубцы.

- Установка нового элемента: Вставьте новую шайбу требуемой толщины или отрегулируйте винт. Следите, чтобы элемент лег точно в посадочное место без перекоса. Для шайбовых систем сверьтесь с маркировкой на извлеченной детали и таблицей толщин.

- Плавный сброс нагрузки: Осторожно отпустите рычаг инструмента, убедившись, что шайба или регулировочный болт встали на место без заклинивания. Резкое отпускание может привести к смещению элемента.

Контрольный замер обязателен! После каждой регулировки конкретного клапана, но до проворота коленвала, сразу проверьте получившийся зазор щупом. Он должен соответствовать заводским данным. Если зазор неверный, повторите процедуру с другой шайбой или коррекцией положения винта.

Ключевые меры предосторожности:

- Используйте только инструмент, предназначенный для конкретной модели двигателя – универсальные варианты могут не обеспечить правильной геометрии и точки опоры.

- Не прикладывайте чрезмерное усилие, способное погнуть распредвал, сорвать опору или повредить толкатель.

- Держите инструмент и зону работы чистыми – попадание грязи под шайбу или в зазор недопустимо.

- Работайте только на холодном двигателе (если иное не указано производителем), так как тепловое расширение искажает замеры.

Технология замера щупом: радиальный и аксиальный контроль

Правильный замер зазора щупом требует соблюдения технологии и понимания принципов контроля. Основные методы – радиальный (поперечный) и аксиальный (продольный) замер, каждый применяется в зависимости от конструкции клапанного механизма и доступности зоны замера.

Точность замера критична: слишком большой зазор вызывает стук и ускоряет износ, малый – препятствует полному закрытию клапана, приводя к потере компрессии и прогару. Используйте только калиброванные щупы без заусенцев, проверяя зазор на холодном двигателе согласно спецификации производителя.

Радиальный контроль зазора

Применяется для верхневальных двигателей (SOHC/DOHC) с рычагами (рокерами). Щуп вводится перпендикулярно оси клапана между кулачком распредвала и рабочей поверхностью толкателя (или коромысла).

- Поворачивайте коленвал до положения, когда кулачок направлен строго вверх от толкателя.

- Вставьте щуп требуемой толщины – он должен входить с легким ощутимым сопротивлением.

- При затяжке регулировочного болта контролируйте момент "прихвата" щупа.

Аксиальный контроль зазора

Используется в двигателях с гидрокомпенсаторами (для проверки остаточного зазора) или в системах с толкателями (например, старые моторы ВАЗ "классика"). Щуп вводится параллельно оси клапана между торцом стержня клапана и регулировочной шайбой/стаканом толкателя.

- Добейтесь положения, когда кулачок распредвала максимально отвернут от толкателя.

- Подберите щуп, соответствующий номиналу зазора.

- Аккуратно протащите щуп вдоль стержня клапана – правильный зазор создает равномерное сопротивление по всей длине контакта.

| Тип контроля | Направление ввода щупа | Типичное применение |

|---|---|---|

| Радиальный | Поперек оси клапана | Рокерные механизмы (ВАЗ 2108-2115, иномарки с коромыслами) |

| Аксиальный | Вдоль оси клапана | Толкатели без гидрокомпенсаторов (ВАЗ "классика"), проверка ГБЦ в сборе |

Правильный угол установки щупа при замере

Щуп должен вставляться между кулачком распредвала и толкателем клапана строго параллельно оси распредвала. Любое отклонение щупа от параллельного положения приведёт к некорректному замеру из-за неравномерного контакта измерительной поверхности с деталями.

При неправильном угле наклона щуп может либо заклинивать в зазоре (если введён под углом), либо свободно проходить при недостаточном зазоре (если установлен с перекосом). В обоих случаях реальный зазор будет определён ошибочно, что повлияет на точность регулировки.

Ключевые правила позиционирования

- Держите щуп перпендикулярно к направлению движения толкателя

- Избегайте перекоса в плоскости, параллельной оси распредвала

- Не допускайте изгиба щупа дугой при установке

Техника контроля: После вставки щупа слегка покачайте его пальцем вперёд-назад. Правильно установленный щуп будет перемещаться с равномерным сопротивлением по всей ширине. Если чувствуется разница в усилии или щуп "закусывает" – измените угол установки.

Важно: Все замеры выполняйте на холодном двигателе (15-25°C) при положении кулачка распредвала, направленного строго вверх от толкателя. Используйте только сертифицированные щупы без заусенцев и вмятин.

Метод регулировки винтом с контргайкой на ВАЗ

Данный метод применяется на классических моделях ВАЗ (2101-2107) и 8-клапанных инжекторных двигателях (2108-2115, Lada Kalina/Granta). Регулировка осуществляется через резьбовой винт на коромысле, фиксируемый контргайкой. Точность зависит от соблюдения последовательности и контроля усилия при затяжке.

Требуемые инструменты: набор щупов, рожковый ключ на 13 мм, торцевой клюш на 17 мм, вороток. Обязательное условие – холодный двигатель (температура +20°C). Перед началом убедитесь в исправности клапанного механизма и отсутствии деформации коромысел.

Пошаговая инструкция регулировки

- Подготовка: Снимите клапанную крышку, воздушный фильтр и патрубки (если мешают). Выставьте 1 цилиндр в ВМТ такта сжатия (метка "▲" на шкиве распредвала совпадает с выступом на корпусе подшипников).

- Фиксация положения: Проверните коленвал по часовой стрелке за болт шкива до совмещения меток. Коленвал должен стоять строго в ВМТ (метка на шкиве коленвала напротив длинной риски на масляном насосе).

- Определение регулируемых клапанов:

- При ВМТ 1 цилиндра: регулируйте клапаны 1 цилиндра (впуск/выпуск) и 3 цилиндра (выпуск)

- После поворота коленвала на 180°: регулируйте клапаны 4 цилиндра (впуск/выпуск) и 2 цилиндра (впуск)

- Регулировка зазора:

- Ослабьте контргайку на 13 мм, удерживая регулировочный винт ключом на 17 мм

- Вставьте щуп номинальной толщины между кулачком распредвала и коромыслом

- Вращайте винт до плотного прилегания щупа (должен перемещаться с легким защемлением)

- Фиксация: Удерживая винт от проворачивания, затяните контргайку с усилием 18-21 Н·м. Перепроверьте зазор – при затяжке он не должен измениться.

- Проверка: После регулировки всех клапанов прокрутите коленвал на 2 полных оборота и повторно измерьте зазоры в исходных позициях.

Рекомендуемые тепловые зазоры (холодный двигатель)

| Двигатель | Впуск (мм) | Выпуск (мм) |

|---|---|---|

| ВАЗ 2101-2107 (карбюратор) | 0.15 | 0.20 |

| ВАЗ 2108-2115 (8V инжектор) | 0.20 | 0.35 |

| Lada Kalina/Granta (8V) | 0.20 | 0.35 |

После сборки запустите двигатель и прослушайте работу ГРМ – допустим равномерный шелест. Стук или металлический цоканье указывают на ошибку регулировки. При отклонениях более 0.05 мм от нормы повторите процедуру. Интервал проверки – каждые 20-30 тыс. км.

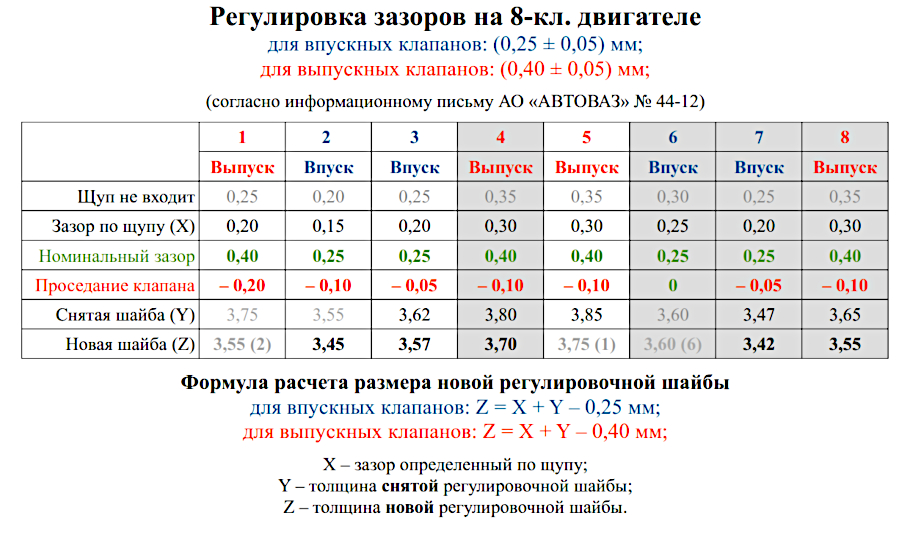

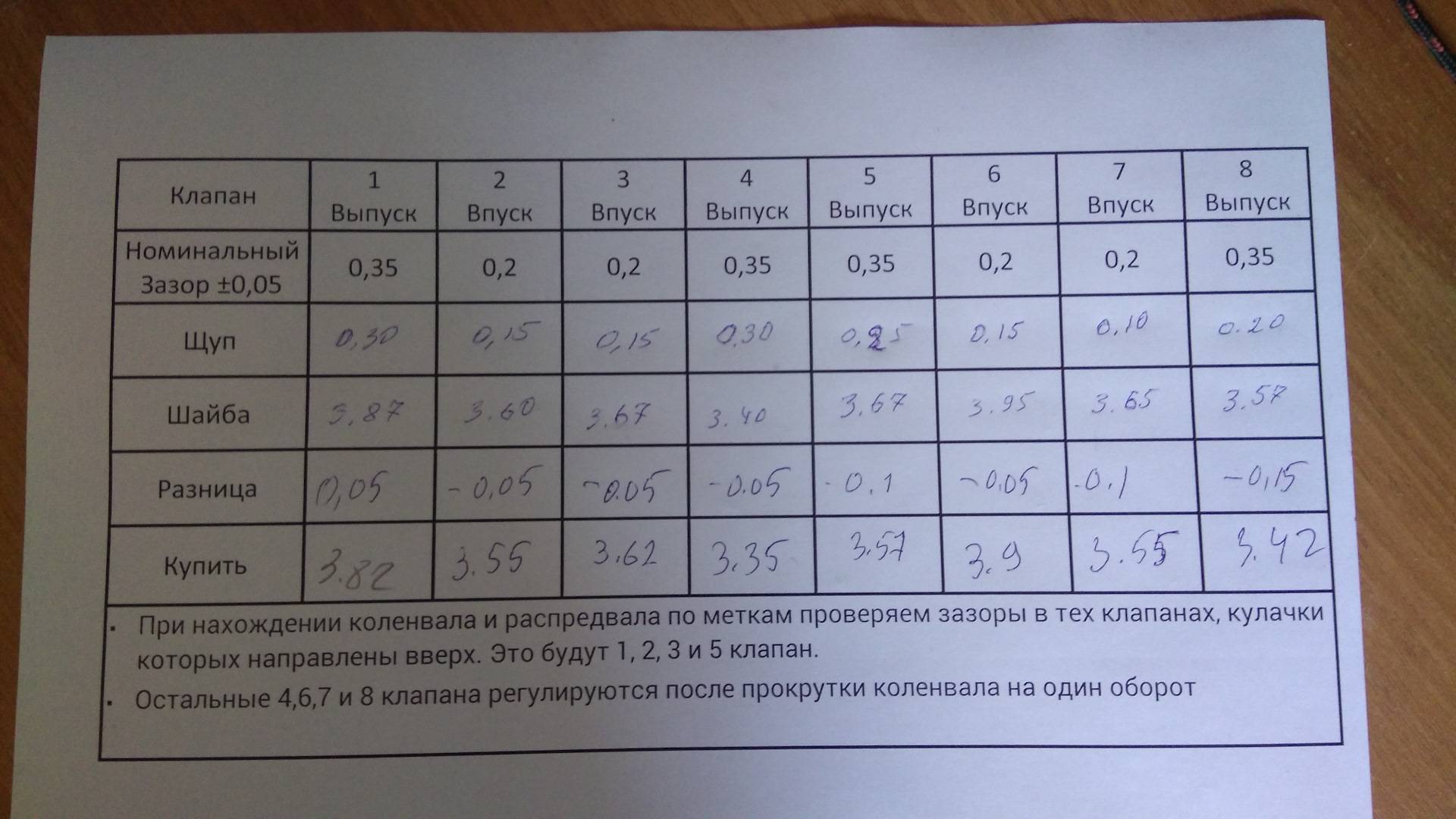

Регулировочные шайбы: подбор и замена на иномарках

В двигателях многих иномарок (особенно японских и европейских) тепловой зазор клапанов регулируется специальными шайбами (шайбами толкателей), расположенными между кулачком распредвала и толкателем клапана. Этот метод требует высокой точности и правильного подбора толщины шайб для каждого клапана в отдельности.

Процесс основан на измерении существующего зазора, вычислении необходимой толщины новой шайбы по формуле и её установке. Работа выполняется на холодном двигателе (15-25°C) с соблюдением специфичных для модели номинальных значений зазоров, которые всегда строго регламентированы производителем.

Пошаговый алгоритм подбора и замены шайб

- Подготовка: Снимите клапанную крышку, воздушный фильтр и ремень/цепь ГРМ (при необходимости доступа). Убедитесь, что метки ГРМ выставлены точно.

- Измерение зазоров: Проворачивайте коленвал поочередно устанавливая каждый кулачок распредвала строго вверх (максимально удален от толкателя). Щупом измерьте зазор между кулачком и шайбой толкателя. Запишите значение для каждого клапана.

- Извлечение шайб: Для клапанов с несоответствующим зазором:

- Специальным приспособлением (съемник-депрессор) утопите толкатель вниз, освобождая шайбу.

- Магнитным пинцетом или тонким шилом аккуратно извлеките шайбу из гнезда толкателя.

- Расчет новой толщины шайбы:

- Микрометром точно измерьте толщину извлеченной шайбы (Hстарая).

- Рассчитайте требуемую толщину новой шайбы по формуле:

Hновая = Hстарая + (Aизмеренный - Aноминальный)

Где Aизмеренный – ваш замер щупом, Aноминальный – заводское значение зазора из мануала.

- Подбор шайбы: Из набора новых регулировочных шайб выберите шайбу с толщиной, максимально близкой к расчетному значению Hновая. Стандартный шаг толщины шайб – 0.05 мм (реже 0.025 мм).

- Установка шайбы:

- Очистите посадочное место в толкателе.

- Утопите толкатель депрессором.

- Установите новую шайбу в гнездо толкателя маркировкой вверх (если есть).

- Плавно отпустите депрессор, убедитесь, что шайба надежно зафиксирована.

- Контрольный замер: После замены шайбы и 2-3 оборотов коленвала обязательно перепроверьте зазор для этого клапана щупом. Допустимое отклонение – ±0.01-0.02 мм от номинала.

Ключевые особенности для иномарок:

- Наборы шайб: Используйте только шайбы, предназначенные для конкретной модели двигателя. Размеры (диаметр) могут отличаться.

- Доступ: На некоторых двигателях (V-образные, DOHC) для замены шайб необходимо снимать распредвалы. Это требует использования специнструмента для фиксации фаз и соблюдения моментов затяжки постелей.

- Материал: Шайбы изготавливаются из высокопрочной закаленной стали. Не пытайтесь шлифовать старые шайбы для уменьшения толщины – это нарушит их твердость и геометрию.

- Ориентация: Некоторые шайбы имеют фаску или маркировку. Устанавливайте их строго согласно указаниям производителя (обычно маркировкой вверх).

Таблица: Примеры номинальных зазоров для распространенных иномарок

| Модель / Двигатель | Впуск (мм) | Выпуск (мм) | Примечание |

|---|---|---|---|

| Toyota 3S-FE | 0.15 - 0.25 | 0.25 - 0.35 | Холодный двигатель |

| Honda D15B | 0.18 - 0.23 | 0.23 - 0.28 | Холодный двигатель |

| Volkswagen 1.8T (AEB) | 0.15 - 0.20 | 0.35 - 0.40 | Холодный двигатель |

| Nissan SR20DE | 0.20 - 0.30 | 0.25 - 0.35 | Холодный двигатель |

Важно: Всегда сверяйтесь с официальным руководством по ремонту (Service Manual) для вашего конкретного автомобиля по году выпуска и коду двигателя. Номинальные зазоры и процедура могут иметь критичные отличия. Неправильный зазор приводит к снижению мощности, повышенному шуму, прогоранию клапанов (слишком маленький) или ускоренному износу (слишком большой).

Категорическая ошибка при установке шайб «зеленью вниз»

Некоторые мастера при регулировке клапанов устанавливают регулировочные шайбы стороной с цветной меткой (часто зеленой) вниз, считая это несущественным. Это грубая ошибка, возникающая из-за непонимания конструкции шайб и принципа их работы в контакте с кулачком распредвала.

Цветная метка наносится производителем строго на верхнюю сторону шайбы, которая имеет специальное упрочненное покрытие. Этот слой рассчитан на прямой контакт с кулачком распредвала и обеспечивает минимальный коэффициент трения. Установка шайбы меткой вниз приводит к тому, что более мягкая нижняя часть оказывается в зоне высоких нагрузок.

Последствия неправильной установки

- Ускоренный износ шайбы из-за работы незакаленной стороной

- Повреждение кулачков распредвала: появление задиров и выработки

- Нарушение теплового зазора из-за деформации шайбы

- Появление стука в ГРМ и потеря мощности двигателя

- Дорогостоящий ремонт: замена распредвала, шайб и толкателей

| Критерий | Правильная установка (меткой вверх) | Ошибочная установка (меткой вниз) |

|---|---|---|

| Положение метки | Обращена к кулачку распредвала | Обращена к толкателю |

| Износ шайбы | Равномерный, соответствует ресурсу | Ускоренный в 2-3 раза |

| Воздействие на распредвал | Нормальное скольжение | Абразивное разрушение поверхности |

| Ресурс узла ГРМ | 80 000–120 000 км | 15 000–30 000 км |

Важно: перед установкой новых шайб всегда проверяйте маркировку. Уплотняющее покрытие с цветной меткой должно быть обращено строго в сторону кулачка распредвала. При сомнениях сверитесь с технической документацией производителя двигателя.

Фиксация запрессованного клапана при замене шайб

При демонтаже регулировочной шайбы толкателя клапан может провалиться в цилиндр из-за давления пружины. Это происходит при повороте распредвала кулачком вниз, когда толкатель не удерживает клапан. Неправильная фиксация гарантированно приведёт к разборке ГБЦ для извлечения упавшего клапана.

Для предотвращения аварии клапан необходимо жёстко зафиксировать в верхнем положении перед извлечением шайбы. Используйте специальный фиксатор (например, съёмник КМШ-1) или импровизированные приспособления: мощный магнит, проволоку диаметром 2-3 мм или пластиковый клин. Главное – исключить малейший ход стержня.

Технология фиксации

- Проверните коленвал до совпадения метки ВМТ для целевого цилиндра.

- Убедитесь, что кулачок распредвала направлен вершиной вверх (толкатель в нижней позиции).

- Установите съёмник на торец клапана через отверстие для свечи зажигания. Альтернатива:

- Вставьте магнит между тарелкой клапана и седлом

- Заведите проволоку под сухари через пружину

- Аккуратно заклиньте пластиковую пластину между коромыслом и кулачком

- Проверьте надёжность блокировки: попробуйте сдвинуть клапан отвёрткой через свечное отверстие.

- Только после фиксации извлекайте регулировочную шайбу щипцами или магнитом.

| Ошибка | Последствие |

|---|---|

| Фиксация только пружиной | Клапан проваливается при снятии шайбы |

| Использование деревянных клиньев | Раскрошившийся материал попадает в цилиндр |

| Слабое натяжение проволоки | Клапан смещается при установке новой шайбы |

Критично: При установке новой шайбы удерживайте клапан фиксатором до полного закрытия толкателя. Извлеките инструмент только после проверки посадки шайбы в посадочное место толкателя. Любое ослабление блокировки до завершения монтажа приведёт к падению клапана.

Измерение толщины шайб микрометром

Очистите снятую шайбу от грязи и масла ветошью, уделяя особое внимание рабочим поверхностям. Убедитесь в отсутствии механических повреждений (задиров, вмятин), которые могут исказить результаты замеров.

Проверьте калибровку микрометра: сведите губки инструмента до упора, используя стопорное кольцо. Ноль на шкале барабана должен точно совпадать с горизонтальной риской на стебле. При несовпадении выполните юстировку специальным ключом.

Процесс замера

- Зафиксируйте шайбу между опорной пяткой и шпинделем микрометра

- Плавно вращайте трещотку до 3 щелчков (для равномерного усилия)

- Зафиксируйте показания:

- Суммируйте целые миллиметры со стебля

- Добавьте сотые доли по шкале барабана

| Пример | Расчёт |

| Значение на стебле: 3 мм | 3.00 мм + 0.27 мм = |

| Риска барабана: 27 | 3.27 мм |

Повторите замер в трёх точках шайбы (центр, края) для исключения погрешности из-за износа. Расхождение в показаниях более 0.01 мм указывает на деформацию детали.

Таблицы пересчета миллиметров в маркировочные коды шайб

После замера текущего зазора и расчета требуемой толщины шайбы, необходимо подобрать новую шайбу по маркировке. Производители наносят на шайбы специальные коды (цифры или буквы), соответствующие определенной толщине в миллиметрах. Эти коды унифицированы в рамках модельных рядов.

Используйте таблицы ниже для расшифровки маркировки. Точные значения могут незначительно отличаться у разных производителей – всегда сверяйтесь с мануалом для конкретного двигателя. Шаг толщины шайб обычно составляет 0.05 мм.

Таблица для двигателей ВАЗ (8-клапанные)

| Маркировка | Толщина (мм) |

|---|---|

| 35 | 3.50 |

| 36 | 3.55 |

| 37 | 3.60 |

| 38 | 3.65 |

| 39 | 3.70 |

| 40 | 3.75 |

| 41 | 3.80 |

| 42 | 3.85 |

| 43 | 3.90 |

| 44 | 3.95 |

| 45 | 4.00 |

Таблица для иномарок (пример для Toyota, VW, Hyundai)

| Маркировка | Толщина (мм) |

|---|---|

| A | 2.70 |

| B | 2.75 |

| C | 2.80 |

| D | 2.85 |

| E | 2.90 |

| F | 2.95 |

| G | 3.00 |

| H | 3.05 |

| I | 3.10 |

| J | 3.15 |

Важные нюансы при работе с таблицами:

- Буква I иногда пропускается в маркировке из-за схожести с цифрой 1

- Некоторые производители используют комбинированную систему (A1, B2)

- Цветная метка на шайбе может дублировать или заменять штампованный код

Если маркировка отсутствует или стерта – измерьте толщину микрометром. При подборе шайбы для иномарок обязательно используйте оригинальные каталоги или сервисные руководства, так как системы кодировки различаются даже в пределах одного бренда.

Залипание клапана в направляющей втулке возникает из-за нагарообразования, деформации деталей или недостаточной смазки. Это приводит к нарушению теплового зазора, снижению компрессии и ухудшению работы двигателя. Игнорирование проблемы провоцирует прогар клапана и повреждение поршневой группы.

Основными провокаторами залипания выступают низкокачественное топливо, износ маслосъемных колпачков и длительная эксплуатация на холостых оборотах. Картерные газы с избытком сажи ускоряют коксование штока, особенно в двигателях с большим пробегом или после перегрева.

Методы устранения и профилактики залипания клапанов

Для борьбы с залипанием применяются следующие меры:

- Механическая очистка: ручная обработка штока мягким абразивом (мелкой наждачной бумагой) после демонтажа клапанов. Обязательна последующая промывка керосином.

- Химические средства: использование спецсоставов для раскоксовки (например, Lavr ML202 или Hi-Gear), заливаемых в цилиндры через свечные отверстия на 6-12 часов.

- Регулярная "прожарка": периодическая работа двигателя на 4000-4500 об/мин в течение 10-15 минут для выжигания отложений.

Профилактические действия включают:

- Применение масел с моющими присадками (классификация ACEA C3 или API SN).

- Своевременную замену маслосъемных колпачков (каждые 80-100 тыс. км).

- Использование топлива с октановым числом, соответствующим рекомендациям производителя.

- Контроль состояния системы вентиляции картера: чистка клапана PCV и патрубков каждые 50 тыс. км.

Критические случаи требуют аппаратного ремонта:

| Симптом | Решение |

|---|---|

| Биение направляющей втулки > 0,5 мм | Замена втулки с расточкой седла |

| Искривление клапанного штока | Установка нового клапана с притиркой |

| Глубокие задиры на поверхности | Хонингование направляющих |

После любого вмешательства обязательна проверка и регулировка теплового зазора. Для бензиновых моторов ВАЗ рекомендуемый зазор на холодном двигателе (20°C) составляет 0,15-0,25 мм для впускных и 0,30-0,35 мм для выпускных клапанов. В иномарках параметры индивидуальны – например, у Toyota 3S-FE впуск 0,20 мм, выпуск 0,30 мм.

Проверка точности выставленного зазора после регулировки

После завершения регулировки зазоров клапанов критически важно убедиться в точности выполненных измерений. Даже незначительное отклонение от нормы (0.05 мм) способно спровоцировать повышенный шум, ускоренный износ ГРМ или снижение мощности двигателя. Повторная проверка обязательна независимо от марки автомобиля (ВАЗ, иномарка) и типа привода (коромысла, рычаги, гидрокомпенсаторы).

Действуйте строго по алгоритму: после затяжки контргаек или фиксации регулировочных винтов повторно измерьте каждый зазор щупом. Щуп должен входить в зазор с ощутимым сопротивлением ("туго"), но без закусывания. Если он проходит свободно или не входит вовсе – требуется коррекция. Особое внимание уделите клапанам, регулировка которых вызвала затруднения.

Ключевые этапы контроля

- Проверка на холодном двигателе: Двигатель должен полностью остыть до температуры 20-25°C (обычно после 4-6 часов простоя).

- Повторный замер всех клапанов: Используйте тот же набор щупов, что и при регулировке. Не полагайтесь на память – фиксируйте результаты для каждого цилиндра.

- Контроль усилия: Щуп должен извлекаться с легким усилием. Легкое выскальзывание под собственным весом – признак увеличенного зазора.

- Проверка в двух позициях: Для некоторых конструкций ГРМ (например, с коромыслами) проверьте зазор при небольшом повороте коромысла вокруг оси для исключения перекоса.

| Тип несоответствия | Признак при проверке | Требуемое действие |

|---|---|---|

| Увеличенный зазор | Щуп входит легко, извлекается без усилия | Повторная регулировка (уменьшение зазора) |

| Уменьшенный зазор | Щуп не входит или входит с чрезмерным усилием | Повторная регулировка (увеличение зазора) |

| Неравномерный зазор | Щуп проходит с разным усилием по ширине штанги/коромысла | Проверить износ деталей, при необходимости заменить |

Важно: При обнаружении ошибки в одном клапане перепроверьте соседние. После коррекции обязательно выполните финальный замер всего ряда. Только полное соответствие зазоров спецификации (см. руководство к авто) гарантирует корректную работу двигателя после сборки.

Техника проворачивания двигателя за храповик

Для корректной регулировки клапанов необходимо установить поршень цилиндра, с которым ведется работа, в верхнюю мертвую точку (ВМТ) такта сжатия. Точное позиционирование достигается путем проворачивания коленчатого вала двигателя. Храповик (венчик маховика), закрепленный на коленвале, предоставляет безопасную и надежную точку приложения усилия.

Использование стартера для вращения недопустимо из-за невозможности контролировать положение вала с требуемой точностью. Ручное проворачивание за храповик гарантирует плавное перемещение деталей и предотвращает ошибки при установке меток. Перед началом убедитесь в нейтральном положении коробки передач и зафиксируйте автомобиль стояночным тормозом.

Последовательность действий

- Доступ к храповику: Снимите защитный кожух маховика (при наличии). Храповик расположен в торцевой части двигателя со стороны коробки передач.

- Инструмент: Используйте монтировку или специальный ключ-трещотку с удлинителем. Вставьте инструмент в зубья храповика, обеспечив надежный упор.

- Направление вращения: Проворачивайте коленвал только по часовой стрелке (если смотреть со стороны передка автомобиля). Обратное движение может привести к ослаблению или срыву крепления шкива.

- Контроль меток: Совмещайте метку на маховике или шкиве коленвала с неподвижной отметкой на блоке цилиндров/крышке ГРМ. Для ВМТ 1-го цилиндра метки должны быть идеально выровнены.

- Проверка положения распредвала: Убедитесь, что кулачки распределительного вала регулируемого цилиндра направлены "спинами" вверх (коромысла клапанов должны быть в свободном состоянии).

| Тип двигателя | Особенность проворачивания |

|---|---|

| ВАЗ (классика, 8V) | Метка на маховике через смотровое окно в картере сцепления. Совмещается с треугольным вырезом. |

| ВАЗ (16V), иномарки | Метка на шкиве коленвала (зубчатый ремень/цепь). Совмещается с указателем на крышке ГРМ. |

| Дизельные двигатели | Требуется предварительное выключение топливного насоса высокого давления (ТНВД) для снижения усилия. |

Важные предостережения: Не прилагайте чрезмерных усилий – при заклинивании двигателя немедленно прекратите вращение и выясните причину. Избегайте попадания пальцев между инструментом и деталями двигателя. На двигателях с автоматической коробкой передач дополнительно проверяйте возможность проворачивания (некоторые модели требуют специальных процедур).

Правильная установка клапанной крышки с герметиком

Тщательно очистите привалочные поверхности ГБЦ и клапанной крышки от старого герметика, грязи и масла. Используйте ветошь и обезжириватель (бензин «Калоша», ацетон или специальный очиститель). Убедитесь, что канавки под прокладку и резиновые уплотнители сальников абсолютно сухие и не имеют повреждений.

Нанесите тонкий непрерывный слой анаэробного герметика (например, Loctite 574) в угловые зоны ГБЦ – места прилегания распредвалов к полукруглым вырезам крышки. Не заполняйте герметиком весь периметр прокладки! Излишки при затяжке попадут внутрь двигателя и забьют маслоприёмник.

Ключевые этапы монтажа

- Установите новую прокладку крышки в канавку, убедившись в её правильной посадке без перекосов.

- Совместите крышку с направляющими втулками на ГБЦ, избегая сдвигов.

- Вверните болты крепления пальцами до контакта с поверхностью.

Затягивайте крепёж крестообразно от центра к краям в 2 этапа:

| Этап | Момент затяжки (Нм) |

|---|---|

| Предварительный | 2-3 |

| Финишный | 8-10 (ВАЗ) / 10-12 (иномарки) |

Дайте герметику полимеризоваться 30-40 минут перед запуском двигателя. После первого запуска проверьте стыки на наличие течей масла – мокрых пятен в зоне прилегания крышки к ГБЦ быть не должно.

Зачем нужен первый запуск «на холодную» после регулировки клапанов

Регулировка тепловых зазоров клапанов всегда выполняется на холодном двигателе, когда металлические компоненты ГРМ имеют температуру окружающей среды. При нагреве детали расширяются, изменяя исходные зазоры, поэтому первичная проверка работы двигателя должна проводиться в идентичных условиях – до прогрева силового агрегата.

Запуск «на холодную» сразу после регулировки – это диагностический этап, позволяющий оценить правильность выполненных работ до теплового расширения деталей. Он выявляет критические ошибки регулировки через акустические признаки, которые могут маскироваться после прогрева двигателя.

Ключевые причины холодного запуска:

- Контроль акустики: Стук клапанов (слишком большой зазор) или глухой металлический стук поршней о клапана (опасно малый зазор) отчетливо слышны только до прогрева.

- Верификация расчетов: Подтверждает точность выставленных номиналов без влияния температурного расширения.

- Предотвращение ускоренного износа: Неправильный зазор при запуске на горячую вызывает ударные нагрузки, деформацию толкателей, прогар клапанов.

- Своевременная коррекция: Позволяет оперативно остановить двигатель и перепроверить зазоры при обнаружении посторонних шумов.

| Проблема при холодном запуске | Причина | Риск при игнорировании |

|---|---|---|

| Металлический стук "цокот" | Избыточный зазор | Разрушение рокеров, износ кулачков распредвала |

| Тяжелый запуск, "чихание" | Недостаточный зазор | Прогар клапана, повреждение седла |

| Неустойчивые обороты | Неправильный зазор на части клапанов | Дисбаланс цилиндров, вибрации |

Важно: После успешного холодного запуска обязательна повторная диагностика на прогретом моторе – тепловое расширение может выявить скрытые отклонения зазоров. Регулировка считается завершенной только при стабильной работе на всех температурных режимах.

Диагностика посторонних звуков в первые минуты работы

Характерный металлический стук или стрекот при запуске холодного двигателя, исчезающий через 1-3 минуты, часто указывает на увеличенный зазор в клапанном механизме. Этот звук возникает из-за ускоренного износа кулачков распредвала, толкателей или коромысел, когда масло еще не поступило в полном объеме к трущимся парам. Особенно ярко эффект проявляется в мороз, когда смазка густеет.

Для точной локализации источника шума используйте стетоскоп или металлическую трубку, прикладывая ее к клапанной крышке в зоне каждого цилиндра. Альтернативный метод – поочередное снятие высоковольтных проводов со свечей на работающем двигателе (кратковременно!). Если стук пропадает при отключении конкретного цилиндра – проблема в его клапанах.

Порядок диагностики

- Прогрейте двигатель до рабочей температуры, затем заглушите.

- Снимите клапанную крышку, проверьте уровень масла и состояние цепи/ремня ГРМ.

- Проворачивайте коленвал ключом до совпадения меток на шкивах (положение ВМТ для 1 цилиндра).

| Тип звука | Возможная причина | Действия |

|---|---|---|

| Ритмичный металлический стук | Увеличенный тепловой зазор клапанов | Проверить щупом зазоры, отрегулировать |

| Глухой удары при прогреве | Износ гидрокомпенсаторов (если предусмотрены) | Замена компенсаторов, промывка системы смазки |

| Неравномерный стрекот | Деформация коромысел, сколы на кулачках распредвала | Визуальный осмотр, замена поврежденных деталей |

Важно: Игнорирование звуков может привести к:

- Прогару клапанов из-за недостаточного прилегания к седлу

- Ускоренному износу распредвала и толкателей

- Снижению компрессии и мощности двигателя