ЗИС-5 - технические характеристики, устройство и детали

Статья обновлена: 01.03.2026

ЗИС-5 – легендарный советский грузовик, ставший символом индустриализации и военного времени. Выпускавшийся с 1933 года, он заслужил репутацию неприхотливой, выносливой и ремонтопригодной машины.

Конструкция автомобиля включала рамное шасси, механическую трансмиссию и карбюраторный двигатель. Его технические характеристики обеспечивали надежную работу в тяжелых условиях при грузоподъемности 3 тонны.

Устройство ЗИС-5 отличалось простотой и технологичностью. Деревянная кабина, неразрезные мосты и балансирная подвеска задних колес обеспечивали машине долгий срок службы и легкое обслуживание в полевых условиях.

Целевое назначение в народном хозяйстве СССР

ЗИС-5 являлся универсальной рабочей лошадкой советской экономики, обеспечивая базовые транспортные потребности различных отраслей. Его надежность, неприхотливость и грузоподъемность в 3 тонны идеально соответствовали задачам восстановления и индустриализации страны в довоенный период и после Великой Отечественной войны.

Автомобиль массово использовался как стандартизированное шасси для создания специализированных модификаций, адаптированных под конкретные хозяйственные нужды. Это позволяло эффективно обслуживать удаленные районы и объекты в условиях недостаточно развитой дорожной сети.

Ключевые направления использования

- Промышленность и строительство: перевозка сырья (руда, уголь), стройматериалов (лес, кирпич, бетон), оборудования на возводимых заводах, электростанциях и инфраструктурных объектах.

- Сельское хозяйство: доставка урожая с полей на элеваторы, транспортировка удобрений, техники, кормов для колхозов и совхозов; использовался как база для молоковозов и зерновозов.

- Снабжение населенных пунктов: обеспечение магазинов и предприятий общепита продуктами и товарами первой необходимости в городах и сельской местности.

- Коммунальное хозяйство: шасси для мусоровозов, поливочных машин, ремонтных бригад и прочей спецтехники городских служб.

- Лесозаготовительная отрасль: перевозка бревен и пиломатериалов в качестве бортовой платформы или лесовоза (модификация ЗИС-21 с газогенератором).

- Пассажирские перевозки: эксплуатация в виде автобусов (на шасси ЗИС-8, ЗИС-16) на местных маршрутах, особенно в районах без железнодорожного сообщения.

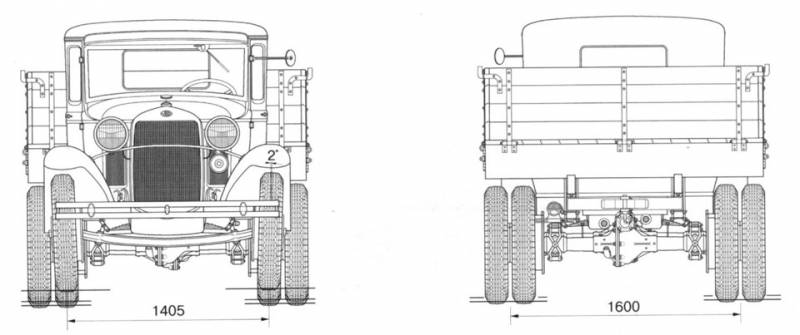

Габаритные размеры автомобиля (длина/ширина/высота)

ЗИС-5 представлял собой крупногабаритный грузовик для своего времени, отличавшийся внушительными внешними параметрами. Его конструкция с длинной колесной базой и высокой кабиной напрямую влияла на маневренность и эксплуатационные возможности в городских условиях и на бездорожье.

Точные размеры базовой модели без дополнительного оборудования составляли:

| Параметр | Значение | Примечание |

|---|---|---|

| Длина | 6 060 мм | Без учета заднего борта |

| Ширина | 2 235 мм | По крыльям |

| Высота | 2 160 мм | По кабине без тента |

| Колесная база | 3 810 мм | Расстояние между осями |

| Дорожный просвет | 250 мм | Под картером заднего моста |

Ключевые особенности габаритов:

- Высота увеличивалась до 2 540 мм при установке тента на деревянную платформу

- Ширина колеи передних колес – 1 525 мм, задних – 1 675 мм

- Радиус разворота достигал 7,5 метров из-за большой длины

Снаряженная масса и грузоподъемность платформы

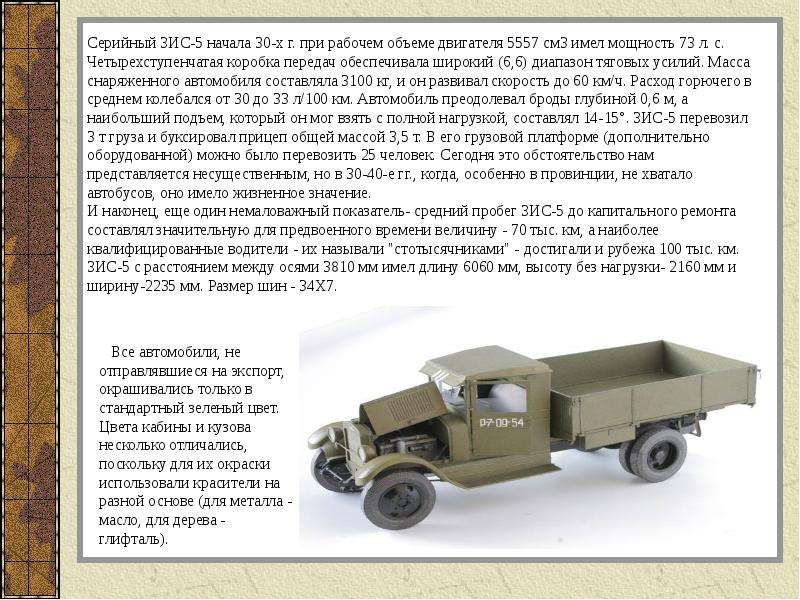

Снаряженная масса базового ЗИС-5 составляла 3100 кг. Эта величина включала вес всех стандартных компонентов: стальной рамы, двигателя, кабины, деревянной платформы, топлива, масла, охлаждающей жидкости, запасного колеса и инструмента. Конструкция шасси обеспечивала значительный запас прочности для эксплуатации в тяжелых условиях.

Номинальная грузоподъемность автомобиля достигала 3000 кг при движении по шоссейным дорогам. На грунтовых покрытиях рекомендовалось ограничивать нагрузку до 2500 кг для сохранения ресурса ходовой части. Платформа размером 3540×1910 мм с тремя откидными бортами (задним и боковыми) позволяла эффективно размещать стандартные грузы.

| Параметр | Значение |

|---|---|

| Снаряженная масса | 3100 кг |

| Максимальная грузоподъемность (шоссе) | 3000 кг |

| Грузоподъемность (грунтовые дороги) | 2500 кг |

| Полная масса с нагрузкой | 6100 кг |

| Высота бортов платформы | 585 мм |

Для повышения универсальности существовали модификации с усиленной подвеской, где грузоподъемность достигала 3500 кг. Равномерное распределение нагрузки обеспечивали рессоры полуэллиптического типа и двускатные задние колеса. Ограничения по полной массе учитывали прочность шин размером 36×8 дюймов и механических тормозов.

Расположение и тип силового агрегата

Силовой агрегат ЗИС-5 установлен продольно в передней части рамы. Двигатель размещён между передней осью и кабиной водителя, что обеспечивает равномерное распределение массы по шасси. Такая компоновка характерна для грузовых автомобилей классической конструкции.

Двигатель крепится к лонжеронам рамы через три опоры: две передние (резиновые амортизаторы) и одну заднюю (жёсткое соединение с коробкой передач). Картер сцепления объединён с КПП в единый блок, образуя с двигателем монолитную силовую установку. Крутящий момент передаётся на задний мост через карданный вал.

Технические особенности двигателя

Установленный на ЗИС-5 бензиновый двигатель ЗИС-5 (производился до 1941 года, позже модифицирован в ЗИС-50) имеет следующие характеристики:

- Тип: рядный 6-цилиндровый, нижнеклапанный

- Рабочий объём: 5.55 л

- Система питания: карбюраторный, с восходящим потоком смеси

- Охлаждение: жидкостное, с термосифонной циркуляцией

| Параметр | Значение |

| Мощность | 73 л.с. при 2300 об/мин |

| Крутящий момент | 279 Н·м при 1200 об/мин |

| Степень сжатия | 4.7:1 |

Блок цилиндров отлит из чугуна с верхним расположением распредвала. Система смазки комбинированная: под давлением к коренным подшипникам и разбрызгиванием к шатунным. Особенностью конструкции является съёмная ГБЦ с меднопаронитовыми прокладками и нижнее расположение клапанов, обеспечивающее высокую ремонтопригодность в полевых условиях.

Рабочий объем и мощностные показатели двигателя ЗИС-5

Двигатель ЗИС-5 представлял собой рядный шестицилиндровый нижнеклапанный агрегат с жидкостным охлаждением. Его конструкция базировалась на проверенной схеме, обеспечивающей надежность и ремонтопригодность в тяжелых эксплуатационных условиях.

Рабочий объем цилиндров составлял 5555 см³ (5,55 литра) при диаметре 101,6 мм и ходе поршня 114,3 мм. Двигатель оснащался карбюратором типа МКЗ-6 с восходящим потоком смеси.

Основные характеристики

| Параметр | Значение |

|---|---|

| Максимальная мощность | 73 л.с. (54 кВт) при 2300 об/мин |

| Крутящий момент | 279 Н·м (28,5 кгс·м) при 1200 об/мин |

| Степень сжатия | 4,6:1 |

| Система питания | Карбюратор МКЗ-6, бензин А-66/А-70 |

Мощностные показатели достигались благодаря:

- Оптимальному соотношению диаметра цилиндра и хода поршня

- Низкой степени сжатия, адаптированной под низкооктановое топливо

- Распределению крутящего момента в широком диапазоне оборотов

Характерной особенностью являлся "тяговитый" момент на низких оборотах, что обеспечивало грузовику уверенное движение с нагрузкой даже на подъемах. Максимальный крутящий момент достигался уже при 1200 об/мин, что было критически важно для транспортных задач с частыми остановками и стартами под нагрузкой.

Конструкция системы охлаждения двигателя

Система охлаждения двигателя ЗИС-5 является термосифонной, то есть циркуляция охлаждающей жидкости происходит естественным образом за счет разницы температур и плотности нагретой и охлажденной воды, без применения водяного насоса. Это простая и надежная конструкция, характерная для двигателей того времени.

Основными элементами системы являются водяная рубашка двигателя, радиатор с вертикальным расположением трубок, верхний и нижний соединительные патрубки (рукава), заливная горловина с пароотводной трубкой и дренажный краник для слива жидкости. Циркуляция обеспечивается термосифонным принципом: нагретая в рубашке вода поднимается вверх, поступает в верхний бачок радиатора, охлаждается, проходя через сердцевину, опускается в нижний бачок и по нижнему патрубку возвращается в рубашку двигателя.

Ключевые компоненты и их особенности

- Водяная рубашка блока и головки цилиндров: Полости, окружающие цилиндры и камеры сгорания, по которым циркулирует охлаждающая жидкость.

- Радиатор: Состоит из верхнего и нижнего бачков, соединенных многочисленными вертикальными латунными трубками, облуженными для лучшей теплопередачи. К трубкам припаяны тонкие латунные пластины (охлаждающие ребра), увеличивающие поверхность охлаждения. Для доступа к сердцевине имеются съемные боковые кожухи.

- Пробка заливной горловины: Оснащена паровоздушным клапаном. Паровой клапан открывается при избыточном давлении ≈0.3 атм, воздушный – при разрежении ≈0.1 атм, предотвращая деформацию радиатора.

- Верхний патрубок: Соединяет верхний патрубок водяной рубашки (на головке блока) с верхним бачком радиатора. По нему горячая вода поступает в радиатор.

- Нижний патрубок: Соединяет нижний бачок радиатора с водяным насосом (или входом в рубашку блока, если насоса нет). По нему охлажденная вода возвращается в двигатель.

- Вентилятор: Устанавливается на кронштейне перед радиатором и приводится клиновым ремнем от шкива коленчатого вала. Создает поток воздуха через сердцевину радиатора для усиления охлаждения.

- Дренажные краники: Расположены в нижней точке рубашки блока цилиндров и на нижнем бачке радиатора для полного слива системы.

| Параметр | Значение |

|---|---|

| Тип системы | Термосифонная, жидкостная, открытая |

| Общая емкость системы | ≈30 л |

| Емкость водяной рубашки двигателя | ≈16 л |

| Давление открытия парового клапана | ≈0.3 атм |

| Давление открытия воздушного клапана | ≈0.1 атм (разрежение) |

| Охлаждающая жидкость | Вода (мягкая) |

Принцип работы карбюраторной системы питания

Карбюраторная система питания двигателя ЗИС-5 обеспечивает приготовление горючей смеси из бензина и воздуха в требуемой пропорции. Топливо из бака подаётся механическим насосом через фильтр-отстойник в поплавковую камеру карбюратора. Одновременно воздух засасывается через воздушный фильтр, очищается от пыли и направляется в смесительную камеру.

При такте впуска разрежение из цилиндров двигателя передаётся в диффузор карбюратора. Под действием перепада давлений топливо из поплавковой камеры через жиклёры поступает в распылитель, где смешивается с воздушным потоком. Образованная эмульсия дозируется дроссельной заслонкой и поступает во впускной коллектор для распределения по цилиндрам.

Ключевые элементы и процессы

Формирование смеси осуществляется благодаря взаимодействию систем карбюратора:

- Поплавковая камера – поддерживает постоянный уровень топлива благодаря игольчатому клапану

- Диффузор – создаёт зону разрежения для подсоса и распыления бензина

- Главный топливный жиклёр – калиброванное отверстие для дозирования горючего

- Дроссельная заслонка – регулирует количество смеси, поступающей в двигатель

Состав смеси автоматически корректируется в зависимости от режима работы:

| Режим работы | Соотношение воздух/топливо | Активируемые системы |

|---|---|---|

| Холостые обороты | 12:1 (обогащённая) | Канал холостого хода |

| Средние нагрузки | 15:1 (нормальная) | Главная дозирующая система |

| Полная мощность | 13:1 (обогащённая) | Экономайзер |

| Резкое ускорение | 10:1 (переобогащённая) | Ускорительный насос |

Пусковое устройство с ручным управлением временно перекрывает воздушный поток, создавая обогащённую смесь для холодного запуска. После прогрева двигателя система переходит на автоматическое поддержание состава смеси в соответствии с нагрузкой и скоростным режимом.

Характеристики четырехступенчатой коробки передач

Коробка передач ЗИС-5 – механическая, четырёхступенчатая (три передачи для движения вперёд, одна – назад). Основные агрегаты размещены в чугунном картере с вертикальным разъёмом, что упрощало обслуживание и ремонт. Управление осуществлялось напольным рычагом, соединённым с механизмом переключения через тяги и промежуточный валик.

Особенностью конструкции являлось отсутствие синхронизаторов – для безударного переключения требовалось двойное выжимание сцепления с обязательной паузой на нейтрали. Механизм переключения использовал ползуны и каретки, фиксация передач обеспечивалась шариковыми защёлками с пружинами. Масло заливалось через боковую пробку до контрольного уровня.

Технические параметры

| Тип | Механическая, 4-ступенчатая |

| Передаточные числа |

|

| Сцепление | Сухое, однодисковое |

| Смазка | Картерная (летом – автол, зимой – нигрол) |

Ключевые особенности устройства:

- Входной вал объединён с шестернёй постоянного зацепления.

- Вторичный вал установлен в шариковых подшипниках, несёт подвижные каретки шестерён.

- Межосевое расстояние первичного и вторичного валов – 113 мм.

- Шестерни 1-й и 2-й передач – косозубые, 3-й и 4-й – прямозубые.

Устройство карданной передачи

Карданная передача ЗИС-5 служит для передачи крутящего момента от коробки передач к заднему мосту при изменяющемся угле между агрегатами. Она включает трубчатый карданный вал с шарнирами крестовидного типа, промежуточную опору с подшипником и соединительные фланцы. Конструкция рассчитана на компенсацию вертикальных перемещений заднего моста относительно рамы.

Основной вал изготовлен из стальной трубы для снижения массы при сохранении прочности. На обоих концах вала установлены вилки карданных шарниров, соединённых крестовинами. Для предотвращения продольного смещения и вибраций в средней части предусмотрена опора с шариковым подшипником, закреплённая на кронштейне рамы.

Ключевые компоненты

- Карданный вал – стальная труба диаметром 76 мм с приваренными вилками шарниров

- Крестовины – четырёхшиповые стальные детали с игольчатыми подшипниками в чашках

- Подвесной подшипник – шариковый подшипник № 206 в резиновом уплотнении

- Фланцы – болтовое соединение с коробкой передач и редуктором заднего моста

Особенностью конструкции является открытый тип передачи с одним промежуточным подшипником. Шарниры заполняются смазкой через пресс-маслёнки, а подшипник имеет сальниковое уплотнение. Фланцевое соединение обеспечивает точную центровку и предотвращает дисбаланс при вращении.

Схема главной передачи заднего моста ЗИС-5

Главная передача заднего моста автомобиля ЗИС-5 представляет собой гипоидную пару конических шестерен с передаточным числом 6.67. Ведущая (малая коническая) шестерня установлена на конических роликовых подшипниках в картере заднего моста и соединена через фланец с карданным валом. Ведомая (большая коническая) шестерня жестко закреплена болтами на коробке дифференциала.

Особенностью гипоидной передачи является то, что ось ведущей шестерни смещена вниз относительно оси ведомой шестерни. Это позволило опустить карданный вал и снизить высоту пола кабины и грузовой платформы. Гипоидное зацепление обеспечивает плавность и бесшумность работы, но требует применения специального гипоидного масла из-за высокого давления в зоне контакта зубьев и значительного проскальзывания.

Устройство и регулировки

Корпус ведущей шестерни установлен в картере моста на двух конических роликовых подшипниках. Между внутренними кольцами этих подшипников расположена распорная втулка. Регулировка предварительного натяга подшипников ведущей шестерни осуществляется подбором толщины комплекта регулировочных шайб, установленных между торцом наружного кольца заднего подшипника и крышкой картера.

Ведомая шестерня крепится болтами к фланцу коробки дифференциала. Коробка дифференциала вращается на двух конических роликовых подшипниках, установленных в гнездах картера моста. Регулировка зацепления конической пары (боковой зазор и пятно контакта) и подшипников дифференциала производится с помощью:

- Регулировочных гаек: Две гайки, расположенные по бокам коробки дифференциала, служат для регулировки зазора в конических подшипниках дифференциала и смещения ведомой шестерни вдоль оси.

- Регулировочных шайб: Комплекты шайб, установленных между торцами фланца ведущей шестерни и внутренними кольцами ее подшипников, позволяют смещать ведущую шестерню вдоль ее оси для точной настройки зацепления с ведомой шестерней.

| Компонент | Тип подшипника | Основной регулировочный элемент |

|---|---|---|

| Ведущая шестерня | Конические роликовые (два) | Шайбы под фланец |

| Коробка дифференциала | Конические роликовые (два) | Боковые регулировочные гайки |

Тип передней подвески и рессорное крепление

Передняя подвеска ЗИС-5 выполнена по зависимой схеме с использованием продольных полуэллиптических рессор. Данная конструкция характерна для грузовых автомобилей того периода, обеспечивая высокую надежность и простоту обслуживания в эксплуатационных условиях.

Крепление рессор реализовано комбинированным способом: передние концы зафиксированы посредством качающихся серег, что позволяет изменять длину при деформации листов. Задние концы рессор установлены на неподвижных опорных подушках, выполняющих роль шарнира при вертикальном перемещении оси.

Конструктивные особенности крепления

- Серьги: Соединяют передний кронштейн рамы с ушком рессоры через болтовое соединение с резиновыми втулками

- Опорные подушки: Литые стальные основания с резиновыми прокладками, жестко закрепленные на лонжеронах рамы

- Стремянки: U-образные хомуты из кованой стали для фиксации пакета листов рессоры к балке моста

Стабилизатор поперечной устойчивости в конструкции отсутствует, а демпфирование колебаний осуществляется исключительно за счет межлистового трения в рессорном пакете. Для предотвращения продольного смещения оси предусмотрены реактивные тяги (штанги), связывающие балку переднего моста с рамой.

| Параметр | Значение |

| Количество листов в рессоре | 13 (8 основных + 5 подкоренных) |

| Толщина листов | 10 мм (коренные), 9 мм (подкоренные) |

| Длина рессоры | 1350 мм |

Особенности конструкции задней подвески

Задняя подвеска автомобиля ЗИС-5 выполнена по классической для грузовых автомобилей того времени схеме с зависимой конструкцией. Она базируется на двух продольных, полуэллиптических рессорах, воспринимающих вертикальные нагрузки и передающих тяговое и тормозное усилия на раму через специальные серьги.

Каждая рессора заднего моста состоит из нескольких листов, собранных в пакет. Коренные листы рессор имеют ушко в передней части, которым они шарнирно крепятся к кронштейну на лонжероне рамы через втулку и палец. Задний конец рессоры соединен с рамой посредством качающейся серьги, компенсирующей изменение длины рессоры при прогибе.

Ключевые элементы и особенности

Основными характерными чертами задней подвески ЗИС-5 являются:

- Реактивные штанги (тяги): Для восприятия реактивного момента от карданного вала и передачи толкающего усилия при разгоне использованы две нижние трубчатые реактивные штанги. Они соединяют балку заднего моста с кронштейнами на раме спереди.

- Бугель: Центральная часть рессоры крепится к балке заднего моста через мощный стальной бугель (хомут) при помощи стремянок и болтов. Это обеспечивает надежную фиксацию оси относительно рессоры.

- Амортизаторы: В отличие от многих грузовиков того периода, ЗИС-5 оснащался двумя гидравлическими рычажными амортизаторами одностороннего действия (типа "Лорд-Фрикцион"). Они устанавливались между кронштейнами на раме и специальными проушинами на балке заднего моста, существенно улучшая плавность хода и управляемость.

- Крепление заднего конца рессоры: Задняя серьга выполнена разъемной и крепится болтами к кронштейну на раме. Между ушком рессоры и серьгой установлены бронзовые втулки.

| Тип подвески | Зависимая, на продольных полуэллиптических рессорах |

| Количество рессор | 2 (правая и левая) |

| Количество листов в рессоре (штатно) | 12 |

| Тип амортизаторов | Гидравлические рычажные, одностороннего действия (2 шт.) |

| Элементы передачи реактивных моментов | 2 реактивные (толкающие) штанги |

| Крепление рессоры к раме спереди | Неподвижное, через палец и втулку в ушке коренного листа |

| Крепление рессоры к раме сзади | Качающаяся серьга (вильчатая проушина) |

Система рулевого управления (тип и передаточное число)

На автомобиле ЗИС-5 применяется рулевой механизм червячно-роликового типа. Основными компонентами системы являются рулевая колонка с валом, червячная передача, двухгребневый ролик и сошка, передающая усилие на рулевые тяги. Данная конструкция обеспечивает необходимую точность управления при высокой надежности в эксплуатации.

Передаточное число рулевого механизма составляет 20,5:1. Такое соотношение позволяет эффективно преобразовывать вращательное движение рулевого колеса в поворот управляемых колес, снижая требуемое усилие водителя при сохранении информативности управления. Особенностью системы является отсутствие гидравлического усилителя, характерное для техники того периода.

Конструктивные особенности

Устройство включает следующие ключевые элементы:

- Червячный вал – крепится к нижнему торцу рулевой колонки

- Двухгребневый ролик – взаимодействует с червяком через подшипники

- Сошка рулевого механизма – жестко соединена с валом ролика

Принцип работы системы:

- Вращение рулевого колеса передает крутящий момент на червяк

- Ролик катится по виткам червяка, преобразуя движение в поворот вала сошки

- Сошка через продольную тягу воздействует на поворотные кулаки

| Параметр | Значение |

| Тип механизма | Червяк с двухгребневым роликом |

| Передаточное число | 20,5 |

| Число оборотов руля | 4,5 (от упора до упора) |

| Люфт рулевого колеса | Не более 25° (по ТУ) |

Регулировка зацепления червяка с роликом осуществляется через прокладки под крышку механизма. Для смазки используется трансмиссионное масло, заливаемое в картер рулевого редуктора. Техническое обслуживание предусматривает периодическую проверку уровня масла и состояния шарниров тяг.

Тормозная система с механическим приводом

На автомобиле ЗИС-5 применялась механическая тормозная система с тросовым приводом, воздействующим исключительно на задние колеса. Она состояла из тормозных механизмов барабанного типа, размещенных на заднем мосту, и системы тяг, рычагов и тросов, соединявших их с педалью в кабине водителя. Эффективность этой системы напрямую зависела от физических усилий водителя и правильной регулировки всех элементов привода.

Основными компонентами тормозного механизма каждого заднего колеса являлись два чугунных колодки с фрикционными накладками, разжимной кулак, возвратные пружины и чугунный тормозной барабан. При нажатии на педаль усилие через систему тяг передавалось на поперечный балансирный вал под рамой, а от него с помощью тросов – на рычаги разжимных кулаков задних колес.

Устройство и принцип работы задних тормозов

Ключевые элементы задних тормозных механизмов и их взаимодействие:

- Педаль тормоза: Располагалась в кабине, передавала усилие ноги водителя на промежуточный рычаг.

- Главный рычаг и тяги: Вертикальный рычаг у кронштейна педали через продольную тягу соединялся с коромыслом на балансирном валу.

- Балансирный вал: Установлен поперек рамы в кронштейнах. Обеспечивал синхронное распределение усилия на оба задних колеса через два отдельных троса.

- Тросы привода: Соединяли концы балансирного вала с рычагами разжимных кулаков на тормозных щитах задних колес.

- Разжимной кулак: При повороте рычага кулак раздвигал нижние концы колодок, прижимая их накладки к внутренней поверхности барабана.

- Возвратные пружины: Стягивали колодки в исходное положение после прекращения воздействия на педаль.

Особенности регулировки и обслуживания:

| Элемент | Назначение регулировки | Инструмент/метод |

| Зазор колодок | Компенсация износа накладок | Эксцентрик на оси разжимного кулака |

| Ход педали | Обеспечение полного контакта колодок | Изменение длины продольной тяги |

| Балансирный вал | Равномерное усилие на колесах | Корректировка положения коромысел |

| Тросы | Исключение провисания | Резьбовые наконечники с контргайками |

Эффективность торможения существенно снижалась при попадании воды или грязи на барабаны, износе накладок или растяжении тросов. Система требовала частой проверки зазоров и смазки шарниров тяг. Отсутствие усилителей и воздействия на передние колеса являлось главным конструктивным ограничением.

Компоновка кабины водителя и органов управления

Кабина ЗИС-5 выполнена из деревянного каркаса с металлической обшивкой, рассчитана исключительно на водителя. Пассажирское сиденье отсутствует, что характерно для грузовых автомобилей того периода. Водительское место оснащено жестким нерегулируемым сиденьем с пружинной подвеской, обитым дерматином.

Органы управления сосредоточены на рулевой колонке и передней панели. Основные элементы включают ручной рычаг переключения передач, расположенный справа от водителя, и ручной тормоз с длинным вертикальным рычагом у левого борта кабины. Педальный узел состоит из трех элементов: сцепление (крайняя левая), тормоз (по центру) и акселератор (справа).

Расположение приборов и систем контроля

- Руль: черный эбонитовый, с четырьмя спицами и сигнальным кольцом

- Щиток приборов: центральное расположение, включает:

- Спидометр с суточным счетчиком пробега

- Амперметр контроля зарядки АКБ

- Указатель уровня топлива

- Манометр давления масла

- Органы запуска: кнопка стартера на полу справа, рукоятка ручного опережения зажигания на рулевой колонке

| Элемент управления | Расположение | Особенности |

| Рычаг КПП | Правая сторона пола | Механическая 4-ступенчатая коробка без синхронизаторов |

| Ручной тормоз | Левая сторона пола | Барабанный тип с тросовым приводом |

| Стеклоочиститель | Верхняя часть лобового стекла | Вакуумный привод с ручным дублированием |

Обзорность обеспечивается крупным плоским лобовым стеклом без дворцов, открывающимся вперед на шарнирах. Боковые окна сдвижные, с фиксацией в нескольких положениях. Отопление кабины отсутствует, вентиляция осуществляется через форточки и опускаемые стекла.

Расположение контрольных приборов на панели

Панель приборов автомобиля ЗИС-5 расположена перед водителем и выполнена в виде прямоугольного стального щитка. Все контрольно-измерительные устройства сосредоточены в центральной части панели для обеспечения удобного визуального контроля во время движения.

Компоновка элементов отличается лаконичностью и функциональностью, характерной для автомобилей 1930-1940-х годов. Приборы монтируются в круглые апертуры панели через резиновые уплотнители, предотвращающие вибрацию и повреждение механизмов.

Схема размещения приборов

| Прибор | Позиция на панели |

|---|---|

| Спидометр | Центральная верхняя часть, крупный циферблат |

| Амперметр | Слева от спидометра |

| Указатель давления масла | Справа от спидометра |

| Указатель уровня топлива | Ниже амперметра |

Спидометр комбинированный – включает одометр с пятиразрядным счетчиком пробега. Амперметр показывает заряд/разряд аккумулятора, а масляный манометр соединен трубкой с двигателем. Стрелка топливного указателя приводится в движение реостатным датчиком в баке.

Электрооборудование: генератор и аккумулятор

Электросистема ЗИС-5 использовала однопроводную схему с номинальным напряжением 6 В. Генератор постоянного тока и свинцово-кислотный аккумулятор работали в связке: при работающем двигателе генератор питал потребители и восполнял заряд батареи, тогда как аккумулятор обеспечивал энергией стартер и приборы при выключенном моторе.

Ключевым узлом регулирования выступало реле-регулятор РРК-31, стабилизировавшее напряжение генератора и защищавшее аккумулятор от перезаряда. Эта система отличалась простотой конструкции и ремонтопригодностью, что соответствовало военно-эксплуатационным требованиям периода выпуска автомобиля.

Генератор ГБФ-4100

- Тип: постоянного тока с шунтовой обмоткой возбуждения

- Номинальное напряжение: 6 В

- Мощность: 80-100 Вт

- Привод: клиноременная передача от коленвала

- Особенности: чугунный корпус, независимая установка на блоке цилиндров

Аккумуляторная батарея

- Тип: 3-СТ-80 или 3-СТ-100 (3 последовательные банки)

- Емкость: 80 или 100 А·ч соответственно

- Крепление: деревянный ящик на раме за кабиной

- Обслуживание: регулярная проверка уровня электролита и плотности

Схема работы системы зажигания

Система зажигания ЗИС-5 относится к батарейному типу и работает по принципу накопления энергии в индукционной катушке с последующим высоковольтным разрядом в свечах. Основой служит прерыватель-распределитель, управляющий моментом искрообразования и направляющий импульс к цилиндрам в соответствии с порядком их работы (1-5-3-6-2-4).

Электрическая цепь питается от аккумулятора (6В) через выключатель зажигания и реле-регулятор. При включении зажигания низковольтный ток поступает в первичную обмотку катушки зажигания, создавая магнитное поле. Прерывание тока в первичной цепи механическим прерывателем генерирует высокое напряжение во вторичной обмотке.

Последовательность работы

- Вращение кулачка вала распределителя размыкает контакты прерывателя.

- Исчезновение тока в первичной обмотке катушки вызывает самоиндукцию (200-300В).

- Электромагнитная индукция создаёт высокое напряжение (10-15 кВ) во вторичной обмотке катушки.

- Ток высокого напряжения через центральный контакт распределителя подаётся на токоразносную пластину ротора.

- Ротор направляет импульс к одному из 6 боковых контактов крышки распределителя, соединённых высоковольтными проводами со свечами цилиндров.

- Искровой разряд между электродами свечи воспламеняет топливовоздушную смесь.

Ключевые компоненты

- Катушка зажигания (Бобина): преобразует 6В в 10-15 кВ

- Прерыватель-распределитель: содержит кулачковый вал, контакты, ротор и крышку

- Конденсатор (0,17-0,25 мкФ): гасит искрение на контактах прерывателя

- Свечи зажигания: М12×1,25 с зазором 0,6-0,7 мм

- Выключатель зажигания: ручное управление цепью

Характеристики

| Напряжение системы | 6 В |

| Угол опережения | 9° до ВМТ (на холостом ходу) |

| Зазор контактов прерывателя | 0,35-0,45 мм |

| Момент зажигания | Устанавливается по меткам на маховике |

Регулировка момента осуществляется поворотом корпуса распределителя. Центробежный регулятор автоматически увеличивает опережение при росте оборотов двигателя. Для компенсации износа контактов прерывателя требуется периодическая корректировка зазора.

Конструкция деревянной платформы кузова

Основу кузова ЗИС-5 составляла прямоугольная деревянная платформа открытого типа с откидными задним и боковыми бортами. Каркас собирался из прочных сосновых брусьев, соединённых металлическими угольниками и болтами для обеспечения жёсткости. На продольные лонжероны каркаса крепился настил пола из толстых дубовых досок, расположенных с небольшим зазором для компенсации разбухания древесины.

Борта высотой 585 мм состояли из наружных стальных профилированных обвязок и внутренних деревянных стоек. Задний борт фиксировался петлями в нижней части и откидывался на цепях, а боковые борта крепились на откидных шарнирах с запорными механизмами. Для усиления угловых соединений использовались стальные накладки и кронштейны.

Ключевые элементы платформы

- Пол: Шпунтованные доски из дуба толщиной 50-60 мм

- Передний борт: Глухой, жёстко закреплённый с кабиной

- Откидные борта:

- Задний: Открывался на 180°

- Боковые: Откидывались на 90° с фиксацией цепями

- Усилители: Стальные ленты по нижнему краю бортов

| Параметр | Значение |

|---|---|

| Длина платформы | 3540 мм |

| Ширина платформы | 2090 мм |

| Высота бортов | 585 мм |

| Грузоподъёмность | 3000 кг |

Дополнительные металлические элементы включали сцепные крюки по периметру для крепления грузов, петли для установки дуг под тент, а также съёмные деревянные распорки между боковыми бортами. Антикоррозийная защита обеспечивалась оцинковкой стальных деталей и пропиткой древесины олифой.

Откидные бортовые механизмы платформы

Платформа грузового автомобиля ЗИС-5 была оснащена тремя откидными бортами: задним и двумя боковыми. Эта конструкция обеспечивала значительное удобство при проведении погрузочно-разгрузочных работ, позволяя открывать доступ к грузу с трех сторон кузова.

Все борта крепились к основанию платформы (раме кузова) посредством кованых стальных петель. Задний борт откидывался вниз, а боковые борта – наружу. Для фиксации бортов в закрытом положении при движении использовались специальные запорные механизмы.

Конструкция и принцип работы запирающих устройств

Основным элементом фиксации бортов являлись поворотные запорные крюки ("замки"), установленные на продольных брусьях платформы. Крюки захватывали ответные запорные скобы ("петли"), приклепанные к нижней части бортов. Для управления крюками служили длинные рычаги с рукоятками, расположенные вдоль бортов платформы.

Преимущества такой системы:

- Простота и надежность: Минимум движущихся частей, высокая прочность крюков и скоб.

- Быстрота открывания/закрывания: Открыть или закрыть все замки одного борта можно было последовательным поворотом рычагов.

- Универсальность: Одинаковая конструкция для боковых и заднего борта (с поправкой на длину).

- Удержание груза: Надежная фиксация предотвращала самопроизвольное открывание бортов в пути.

Процесс открывания борта:

- Рабочий подходил к борту платформы.

- Последовательно поворачивал рычаги запорных крюков на продольных брусьях, освобождая крюки из скоб на борту.

- После освобождения всех крюков борт можно было откинуть.

- Для предотвращения полного откидывания боковых бортов (чтобы они не повисали на петлях параллельно земле) использовались ограничительные цепи с S-образными крюками на концах. Цепи крепились к платформе и к борту.

| Элемент конструкции | Материал | Количество на борт | Примечание |

| Запорный крюк (замок) | Сталь кованая | 3-4 шт. (боковые), 3 шт. (задний) | Устанавливались на раме платформы |

| Запорная скоба (петля) | Сталь кованая | 3-4 шт. (боковые), 3 шт. (задний) | Приклепывались к нижней кромке борта |

| Рычаг управления крюком | Сталь | 3-4 шт. (боковые), 3 шт. (задний) | С рукояткой для удобства поворота |

| Ограничительная цепь | Сталь | 2 шт. (на каждый боковой борт) | Длина цепи регулировала угол откидывания |

| Петли крепления борта | Сталь кованая | 2 шт. (боковые), 3 шт. (задний) | Обеспечивали шарнирное соединение борта с платформой |

Расход топлива в эксплуатационных условиях

Номинальный расход топлива для ЗИС-5 при скорости 30 км/ч по ровной дороге составлял 33-35 литров на 100 км. Этот показатель актуален для движения без груза в идеальных условиях с исправным двигателем и отрегулированной системой питания.

В реальной эксплуатации расход существенно варьировался из-за:

- Загрузки: Перевозка грузов массой 3 тонны увеличивала расход до 38-42 л/100 км, а при перегрузке или движении в горной местности – до 45-50 л/100 км.

- Качества дороги: Грязь, песок или снег поднимали потребление до 40-48 л/100 км даже без груза.

- Технического состояния: Износ цилиндропоршневой группы, неотрегулированные зазоры клапанов или грязный воздушный фильтр повышали расход на 10-15%.

Для сравнения динамики расхода в зависимости от скорости использовались данные:

| Скорость (км/ч) | Расход (л/100 км) | Примечание |

|---|---|---|

| 20-25 | 30-32 | Экономичный режим |

| 40-45 | 38-40 | Оптимум для гружёного авто |

| 50+ | 45+ | Резкий рост из-за аэродинамики |

Водители снижали расход за счёт:

- Плавного разгона без перегазовок

- Поддержания давления в шинах 3,0-3,5 кгс/см²

- Регулярной очистки свечей и карбюратора

Запас хода на полном топливном баке

Топливный бак ЗИС-5 ёмкостью 115 литров обеспечивал значительный запас хода при эксплуатации в различных условиях. При проектировании учитывалась необходимость длительных перевозок без дозаправки, особенно в удалённых районах с ограниченной инфраструктурой.

Запас хода напрямую зависел от дорожных условий и загрузки: на шоссе он достигал до 350 км, а при движении по бездорожью или с полной массой прицепа сокращался до 200-220 км. Расход топлива составлял в среднем 33-38 литров на 100 км, что для тех лет считалось приемлемым показателем для грузового транспорта.

Факторы, влияющие на запас хода:

- Тип покрытия: асфальт vs грунтовые дороги

- Масса груза: номинальная (3 тонны) или перегруз

- Использование прицепа: буксировка дополнительного веса

- Техническое состояние: износ двигателя, состояние карбюратора

| Условия эксплуатации | Средний расход топлива (л/100 км) | Расчётный запас хода (км) |

|---|---|---|

| Шоссе без груза | 33-34 | 340-350 |

| Город с грузом 2т | 35-36 | 320-330 |

| Бездорожье с прицепом | 37-38 | 200-220 |

Максимальная скорость движения с грузом

При полной загрузке в 3000 кг максимальная скорость автомобиля ЗИС-5 составляла 50-55 км/ч. Этот показатель фиксировался на ровных участках дороги с твёрдым покрытием при исправном техническом состоянии машины и оптимальных внешних условиях.

Достижение паспортной скорости требовало полного использования передаточных чисел 4-ступенчатой коробки и вывода двигателя на максимальные 2300 об/мин. На практике поддержание такого режима в течение длительного времени было затруднительно из-за перегрева силового агрегата и повышенного износа узлов трансмиссии.

Факторы, ограничивающие скорость с грузом

- Мощность двигателя – 73 л.с. не позволяла быстро разгонять 5-тонную снаряжённую массу

- Аэродинамика – прямоугольная кабина и высокий кузов создавали значительное сопротивление

- Шины – узкие покрышки (34×7 дюймов) с высоким давлением снижали сцепление на скорости

- Тормоза – механические барабанные тормоза требовали увеличенного тормозного пути

| Состояние загрузки | Макс. скорость (км/ч) | Дистанция торможения (м) |

|---|---|---|

| Без груза | 60-65 | 35-40 |

| С полным грузом (3 т) | 50-55 | 50-55 |

Преодоление подъемов и крутизна подъема

ЗИС-5 оснащался рядным 6-цилиндровым карбюраторным двигателем мощностью 73 л.с. при 2300 об/мин и крутящим моментом 279 Н·м. Этого было достаточно для уверенного преодоления подъемов до 20% с полной нагрузкой (3 тонны) на пониженных передачах. Особую роль играла тяговая характеристика мотора, обеспечивавшая стабильную работу при низких оборотах.

Трансмиссия с 4-ступенчатой КПП (без синхронизаторов) и двухступенчатым демультипликатором позволяла адаптироваться к сложному рельефу. При движении в гору водитель использовал понижающие передачи: основная коробка (1-4) в сочетании с демультипликатором (повышающая/понижающая передача) обеспечивала эффективное распределение крутящего момента.

Факторы влияния и предельные значения

Ключевые параметры преодоления подъемов:

- Максимальная преодолеваемая крутизна: 20,5° (≈37%) с полной нагрузкой на 1-й пониженной передаче

- Сцепление с поверхностью: задний привод и одинарные шины требовали выбора траектории на рыхлых грунтах

- Система охлаждения: термосифонный тип ограничивал время движения на предельных подъемах из-за риска перегрева

| Передача | Макс. крутизна (с нагрузкой) | Особенности |

| 1-я пониженная | 37% | Старт с места на крутых склонах, скорость до 5 км/ч |

| 2-я основная | 22% | Основной режим для затяжных подъемов, 10-15 км/ч |

| 3-я основная | 12% | Плавные подъемы, поддержание инерции |

Важно: Переключение передач при подъеме требовало двойного выжима сцепления из-за отсутствия синхронизаторов. На обледенелых склонах рекомендовалось использовать цепи противоскольжения. Длительная работа на предельной крутизне приводила к перегреву тормозов на спуске из-за барабанных механизмов.

Угол свеса передней и задней части ЗИС-5

Углы свеса автомобиля ЗИС-5 – критически важные геометрические параметры, определяющие его внедорожные возможности. Они показывают максимальный угол подъёма или спуска, при котором передняя или задняя часть кузова не зацепится за препятствие при движении по пересечённой местности.

Для ЗИС-5 эти характеристики рассчитаны с учётом его назначения как грузового автомобиля, работающего в сложных дорожных условиях. Значения углов свеса напрямую зависят от длины базы, колёсной формулы, габаритов рамы и расположения крайних точек конструкции относительно осей.

Технические параметры

Конструкция ЗИС-5 обеспечивает следующие показатели углов свеса:

- Передний угол свеса: ≈ 35° – позволяет уверенно преодолевать крутые подъёмы без риска контакта бампера с грунтом.

- Задний угол свеса: ≈ 30° – обеспечивает безопасный съезд с уступов и движение по косогорам, несмотря на массивную грузовую платформу.

Эти значения достигаются за счёт:

- Оптимального распределения массы на усиленную лонжеронную раму.

- Коротких свесов при колёсной базе 3810 мм.

- Выноса переднего моста вперёд относительно радиатора.

| Параметр | Передний свес | Задний свес |

|---|---|---|

| Угол преодоления | 35° | 30° |

| Фактор влияния | Форма бампера, вылет крыльев | Свес платформы, буфер |

Умеренные углы свеса в сочетании с высоким клиренсом (250 мм) и задним приводом обеспечивали ЗИС-5 выдающуюся проходимость для техники 1930-х годов, позволяя работать на бездорожье, стройках и в военных условиях.

Рабочая схема подкатных домкратов

Подкатной домкрат для обслуживания ЗИС-5 представляет собой механизм с гидравлическим приводом, установленный на станине с колесами. Основу его работы составляет замкнутая гидравлическая система, состоящая из главного цилиндра, подъемного плунжера (поршня), резервуара для масла и системы клапанов. Перекатывание домкрата под автомобиль осуществляется оператором вручную благодаря колесной базе конструкции.

Принцип действия базируется на законе Паскаля: усилие, создаваемое ручным рычагом на малый поршень насоса, преобразуется в значительно большее усилие на главном подъемном поршне. Масло под давлением поступает из насосного блока в рабочий цилиндр через обратный клапан, выдвигая плунжер. Фиксация груза на высоте обеспечивается шариковыми клапанами, удерживающими жидкость в цилиндре под нагрузкой.

Последовательность работы

- Позиционирование: Домкрат перекатывается под точку подъема на ЗИС-5 (рама или специальные площадки).

- Нагнетание: Оператор качает рукоятку, приводя в действие насос. Масло через впускной клапан поступает в насосную камеру.

- Передача давления: При движении рукоятки вниз масло выталкивается через выпускной клапан в рабочий цилиндр, поднимая плунжер и опорную чашку.

- Фиксация: Шариковый обратный клапан автоматически блокирует обратный поток масла при сбросе давления на рукоятке, удерживая груз.

- Опускание: Медленное поворачивание винта перепускного клапана (обычно рукояткой) стравливает масло из цилиндра обратно в резервуар, плавно опуская автомобиль.

Ключевые элементы гидравлического контура

| Компонент | Назначение |

| Резервуар (бачок) | Хранение рабочей жидкости (масла) |

| Насосный блок | Создание давления жидкости при работе рукояткой |

| Главный рабочий цилиндр | Преобразование давления жидкости в линейное движение плунжера |

| Обратный (впускной) клапан | Пропускание масла из бачка в насос при подъеме рукоятки |

| Нагнетательный (выпускной) клапан | Пропускание масла под давлением из насоса в рабочий цилиндр |

| Перепускной (сбросной) клапан | Контролируемый слив масла из цилиндра в бачок для опускания |

| Опорная чашка | Площадка для контакта с поднимаемым элементом автомобиля |

Важно: Для безопасной работы с ЗИС-5 необходимо строго соблюдать грузоподъемность домкрата, указанную производителем, и использовать только рекомендованные точки подхвата на раме автомобиля. После подъема обязательно фиксировать транспортное средство на козелках или подставках.

Запасное колесо и инструмент для замены

Запасное колесо на грузовике ЗИС-5 крепилось в строго определенном месте для обеспечения безопасности и быстрого доступа. Оно монтировалось вертикально на специальном кронштейне, расположенном с правой стороны рамы автомобиля – между передним крылом и кабиной водителя. Такое расположение защищало колесо от грязи и повреждений при движении по бездорожью.

Для замены колеса в комплект ЗИС-5 входил специализированный инструмент: домкрат винтового типа с высокой грузоподъемностью, гаечный ключ ("трещетка") с удлиненной рукояткой для откручивания крепежных гаек, а также монтажная лопатка для демонтажа покрышки. Весь инструмент хранился в отдельном деревянном ящике с металлической окантовкой, надежно зафиксированном в кузове или под сиденьем водителя.

Процедура замены колеса

- Подготовка: Зафиксировать автомобиль колодками под неповрежденными колесами.

- Демонтаж:

- Открутить шесть гаек крепления колеса спецключом

- Установить домкрат под лонжерон рамы

- Приподнять автомобиль до отрыва колеса от земли

- Установка запаски:

- Снять поврежденное колесо

- Плотно прижать запасное к ступице

- Затянуть гайки крест-накрест

Особое внимание уделялось равномерной затяжке гаек и проверке давления в установленном запасном колесе перед началом движения. Резьбовые соединения рекомендовалось обрабатывать графитовой смазкой для защиты от коррозии.

Регулировка клапанов двигателя ЗИС-5

Тепловой зазор между стержнем клапана и коромыслом на холодном двигателе (15–20°С) устанавливают в пределах 0,25–0,30 мм для впускных и выпускных клапанов. Неправильный зазор вызывает снижение мощности, перегрев клапанов (при уменьшении) или повышенный шум (при увеличении). Проверку и регулировку выполняют через каждые 1000–1500 км пробега.

Двигатель перед операцией должен быть остановлен не менее чем на 30 минут для полного остывания. Регулировку проводят при снятой крышке клапанного механизма. Порядок работы цилиндров: 1–5–3–6–2–4 (нумерация от радиатора). Коленчатый вал проворачивают за пусковую рукоятку.

Последовательность регулировки

- Установите поршень первого цилиндра в ВМТ такта сжатия:

- Совместите метку на шкиве коленвала с риской на крышке распределительных шестерен

- Убедитесь, что оба клапана 1-го цилиндра закрыты (коромысла свободно качаются)

- Ослабьте контргайку регулировочного винта на коромыслах первого цилиндра

- Вставьте щуп толщиной 0,25–0,30 мм между штоком клапана и коромыслом

- Затягивайте регулировочный винт до легкого зажима щупа, затем зафиксируйте положение контргайкой

- Проверните коленвал на 120° (по часовой стрелке) и отрегулируйте клапаны в порядке цилиндров:

Положение коленвала Цилиндры для регулировки 0° (1-й цил. ВМТ) 1 120° 5 240° 3 360° 6 480° 2 600° 4 - После регулировки всех клапанов проверните коленвал на два оборота и перепроверьте зазоры

Важно: При затяжке контргайки удерживайте регулировочный винт отверткой! После завершения запустите двигатель и прослушайте работу клапанного механизма – должен отсутствовать характерный "цокот" или "шипение".

Техническое обслуживание системы смазки ЗИС-5

Регулярная проверка уровня масла в картере двигателя осуществляется ежедневно перед запуском. Автомобиль должен стоять на ровной поверхности, двигатель – остывшим. Извлеките масляный щуп, протрите его чистой ветошью, затем снова погрузите в маслозаборную трубку до упора. Нормальный уровень находится между метками "MIN" и "MAX" на щупе. При необходимости долейте масло через заливную горловину на клапанной крышке, используя рекомендованный сорт (летом – автол 10, зимой – автол 6).

Контроль давления масла выполняется при работающем двигателе по штатному манометру на приборной панели. Нормальное значение на прогретом моторе на средних оборотах – 2-4 кгс/см². Падение ниже 1 кгс/см² требует немедленной остановки двигателя для диагностики. Проверяйте герметичность соединений маслопроводов, сальников коленвала и распределительного вала, отсутствие подтеков под картером и фильтрами.

Периодичность обслуживания

Соблюдайте регламент замены масла и фильтрующих элементов:

- Полная замена масла – каждые 1200-1500 км пробега. Прогрейте двигатель, слейте отработку через пробку в нижней части картера, закрутите пробку с новой прокладкой.

- Промывка грубого фильтра (металлические сетки) – при каждой замене масла. Извлеките фильтрующий стакан из картера, разберите, очистите сетки в керосине.

- Замена реактивной центрифуги – каждые 2400-3000 км. Снимите крышку центрифуги на блоке цилиндров, извлеките ротор, промойте полости и жиклеры.

Важные нюансы: При заправке системы используйте масло с щелочным числом не ниже 6.5 мг КОН/г. Проворачивайте коленвал пусковой рукояткой перед первым пуском после замены масла для заполнения магистралей. Резкое падение давления часто указывает на износ вкладышей или неисправность редукционного клапана.

Порядок замены масла в двигателе ЗИС-5

Замена масла производится на прогретом двигателе после поездки для улучшения стекания отработанной смазки. Подготовьте новое минеральное масло марки М-10Г2к (8-10 литров), новый картонный фильтр-картридж, ветошь и емкость для старого масла объемом не менее 12 литров.

Установите автомобиль на ровную площадку с доступом к нижней части двигателя. Зафиксируйте колеса противооткатными упорами, откройте маслозаливную горловину на клапанной крышке для создания потока воздуха.

Последовательность работ

- Снимите защитный кожух картера двигателя (при наличии)

- Подставьте емкость под сливную пробку поддона (диаметр резьбы 27 мм)

- Выверните пробку гаечным ключом на 32 мм, сливайте масло 15-20 минут

- Очистите магнит пробки от металлической стружки ветошью

- Выкрутите болты крепления масляного фильтра (центрифуги)

Важно: При установке новой пробки замените паронитовую прокладку (толщина 1.5 мм). Момент затяжки – 6-7 кгс·м.

Обслуживание центробежного фильтра

- Разберите корпус фильтра, извлеките ротор

- Промойте в керосине: сетку ротора, крыльчатку и корпус

- Продуйте каналы сжатым воздухом

- Залейте в корпус 0.5 л свежего масла перед установкой

| Параметр | Значение |

| Объем системы смазки | 10 л |

| Периодичность замены | 1000-1200 км |

| Вязкость масла | SAE 30-40 (лето) |

Залейте новое масло через горловину на клапанной крышке до отметки «П» на щупе. Запустите двигатель на 2-3 минуты, проверьте давление на манометре (норма: 2-4 кгс/см²). Остановите мотор, через 5 минут долейте масло до средней отметки щупа.

Регулировка зажигания на двигателе

Точная установка угла опережения зажигания критична для стабильной работы двигателя ЗИС-5. Неправильная регулировка вызывает детонацию, перегрев, падение мощности и повышенный расход топлива. Процедура требует контроля положения коленвала и состояния контактов прерывателя-распределителя.

Основные регулируемые параметры включают зазор между контактами прерывателя и совмещение меток на маховике. Работы выполняются при отключенном аккумуляторе и снятой крышке распределителя. Обязательно проверяется целостность конденсатора и отсутствие нагара на контактах перед началом настройки.

Последовательность регулировки

- Проверьте зазор в контактах прерывателя:

- Поверните коленвал до максимального разведения контактов

- Ослабьте винт крепления неподвижного контакта

- Установите щуп 0.35-0.45 мм между контактами

- Зафиксируйте положение и затяните винт

- Определите ВМТ первого цилиндра:

- Снимите крышку картера сцепления

- Проворачивайте коленвал до совпадения метки "0" на маховике с указателем

- Установите опережение зажигания:

- Поверните коленвал назад на 40-50 мм (≈9° до ВМТ)

- Ослабьте гайку крепления корпуса распределителя

- Поворачивайте корпус до начала размыкания контактов

- Затяните крепежную гайку

| Параметр | Значение |

| Зазор контактов прерывателя | 0.35–0.45 мм |

| Угол опережения зажигания | 9° до ВМТ |

| Порядок работы цилиндров | 1–5–3–6–2–4 |

| Момент затяжки гайки распредвала | 3.0–3.5 кгс·м |

Для проверки установки запустите двигатель и прогрейте до рабочей температуры. При резком нажатии на газ должна отсутствовать детонация (металлический стук в цилиндрах). Корректировку выполняйте поворотом корпуса распределителя на 2–3° против часовой стрелки при раннем зажигании или по часовой – при позднем. Окончательную проверку рекомендуется проводить стробоскопом на работающем двигателе при 2000 об/мин.

Чистка и замена элементов воздушного фильтра

Воздушный фильтр ЗИС-5 представляет собой масляно-инерционный агрегат с фильтрующим элементом из канители. Доступ к нему осуществляется через верхний съемный корпус, закрепленный тремя барашковыми гайками. Перед обслуживанием необходимо отсоединить воздухозаборный патрубок, идущий к карбюратору.

Для чистки фильтра демонтируйте корпус и извлеките фильтрующий элемент. Слейте отработанное масло из нижней чаши в отдельную емкость, после чего промойте все металлические детали керосином или соляркой. Особое внимание уделите очистке сетчатых перегородок и отстойника от грязи и смолистых отложений.

Порядок обслуживания

- Промойте фильтрующий элемент в чистом бензине, аккуратно вращая его для удаления загрязнений

- Просушите канитель естественным способом в течение 20-30 минут

- Залейте в нижний отсек корпуса свежее моторное масло до метки (примерно 0,2 л)

- Обильно смочите фильтрующий элемент чистым маслом, равномерно распределив его

- Установите элемент на штатное место, совместив пазы с направляющими

Полная замена элемента требуется при механических повреждениях сетки или необратимом засорении. Используйте только оригинальные канительные вставки, так как их плотность плетения обеспечивает правильную фильтрацию. После установки нового элемента убедитесь в герметичности прилегания корпуса – перекосы приводят к подсосу неочищенного воздуха.

| Параметр | Значение |

| Периодичность чистки | 1000-1500 км |

| Допустимый зазор сетки | не более 0.8 мм |

| Рекомендуемое масло | М-8 или М-10 |

При сборке проверьте целостность уплотнительной прокладки между корпусами. Затяжку барашковых гаек производите равномерно крест-накрест. Запустите двигатель и визуально проконтролируйте отсутствие подсосов воздуха в зоне соединений.

Настройка карбюратора для стабильной работы

Регулировка карбюратора К-80/К-81 на ЗИС-5 начинается с проверки уровня топлива в поплавковой камере. Отверните пробку смотрового окна, запустите двигатель и убедитесь, что бензин находится на уровне нижней кромки отверстия. При отклонении отрегулируйте положение поплавкового механизма подгибанием держателя поплавка.

Далее выполните калибровку холостого хода при прогретом двигателе. Вращением винта «качества» (состава смеси) добейтесь максимальных оборотов, после чего винтом «количества» снизьте их до 400-500 об/мин. Повторяйте цикл до стабильной работы на минимальных оборотах без рывков.

Порядок регулировочных операций

- Проверьте герметичность поплавкового клапана и отсутствие заеданий

- Отрегулируйте ход дроссельной заслонки (зазор 0.5-0.8 мм при закрытом положении)

- Настройте ускорительный насос: зазор между рычагом и кулачком должен составлять 2.5-3 мм

| Параметр | Значение |

|---|---|

| Диаметр главного топливного жиклера | 3.5 мм |

| Диаметр жиклера холостого хода | 0.5 мм |

| Давление топлива | 0.2-0.3 кгс/см² |

После базовых регулировок проверьте реакцию двигателя на резкое открытие дросселя. При появлении «провалов» увеличьте подачу ускорительного насоса регулировочными шайбами под пружиной диафрагмы. Для высокогорной эксплуатации требуется уменьшение сечения жиклеров на 15-20%.

Типичные неисправности двигателя и методы ремонта

Двигатель ЗИС-5 подвержен характерным неисправностям, возникающим из-за износа, нарушения регулировок или эксплуатационных ошибок. Своевременное выявление проблем предотвращает серьезные поломки и продлевает ресурс силового агрегата. Диагностика начинается с анализа симптомов: посторонние шумы, падение мощности, повышенный расход масла или топлива.

Ремонтные работы требуют строгого соблюдения технологических карт и применения специального инструмента. Для критически изношенных деталей используются ремонтные размеры или замена узлов. Важно последовательно устранять неисправности, начиная с простейших проверок, чтобы избежать необоснованной разборки двигателя.

- Падение компрессии

- Причины: износ поршневых колец, залегание колец в канавках, прогар клапанов, деформация ГБЦ.

- Ремонт: замер компрессии манометром, раскоксовка колец, притирка клапанов, шлифовка плоскости ГБЦ.

- Перегрев двигателя

- Причины: засорение трубок радиатора, неисправность термостата, ослабление ремня вентилятора, трещины в рубашке охлаждения.

- Ремонт: промывка системы охлаждения, замена термостата, регулировка натяжения ремня, заделка трещин холодной сваркой.

- Стук в кривошипно-шатунном механизме

- Причины: износ вкладышей коленвала, увеличение зазоров в шатунных подшипниках, деформация шатуна.

- Ремонт: дефектовка коленвала, замена вкладышей ремонтного размера, расточка шатунных шеек.

- Повышенный расход масла

- Причины: закоксовывание маслосъемных колец, износ маслосъемных колпачков, повреждение сальников коленвала.

- Ремонт: замена колпачков и сальников, раскоксовка поршневой группы, притирка маслосъемных колец.

- Неровная работа на холостом ходу

- Причины: загрязнение жиклеров карбюратора, подсос воздуха во впускном коллекторе, нарушение зазоров клапанов.

- Ремонт: чистка карбюратора, замена прокладок коллектора, регулировка клапанов щупом (зазор 0.25-0.30 мм).

- Детонация при нагрузке

- Причины: раннее зажигание, нагар в камере сгорания, использование низкооктанового бензина.

- Ремонт: регулировка УОЗ по стробоскопу, удаление нагара, замена топлива на АИ-72.

| Система | Диагностический признак | Экстренные меры |

|---|---|---|

| Система смазки | Падение давления масла | Проверка редукционного клапана, замена масляного фильтра |

| Газораспределение | Хлопки во впускной/выпускной трубе | Регулировка теплового зазора клапанов, замена изношенных толкателей |

Список источников

Источники информации о технических параметрах и устройстве автомобиля.

Материалы для изучения конструкции и истории модели.

Литература и документы

- Кочнев Е.Д. "Энциклопедия военных автомобилей"

- Шугуров Л.М. "Автомобили России и СССР. Том 1"

- Производственное описание ЗИС-5 (заводские технические условия 1930-х гг.)

- Руководство по ремонту ЗИС-5 (издание Наркомата автомобильного транспорта)

- Журнал "За рулём", архивные выпуски 1933-1941 гг.

- Гордиенко М.П. "Конструкции советских грузовых автомобилей"

- Технический отчёт НАТИ по испытаниям ЗИС-5 (1934 г.)

- Каталог запасных частей автомобиля ЗИС-5 (изд. "Республиканская торговая база")