6203 подшипник - главное о популярной модели

Статья обновлена: 28.02.2026

Радиальный шарикоподшипник 6203 давно заслужил репутацию одной из самых востребованных и универсальных моделей в мире подшипниковой техники.

Его популярность обусловлена оптимальным сочетанием габаритов, несущей способности и надежности, что обеспечивает широкое применение в промышленности, электроинструментах, бытовой технике и транспортных системах.

Эта статья предоставит полную информацию о размерах, технических характеристиках, особенностях конструкции, сферах использования, правилах выбора и замены подшипника 6203.

Точные габаритные размеры в миллиметрах

Подшипник 6203 имеет строго стандартизированные габариты согласно ISO 15:1998. Ключевые размеры включают внутренний диаметр, наружный диаметр и ширину – эти параметры критичны для корректного монтажа и взаимозаменяемости.

Дополнительно учитывается радиус закругления, влияющий на совместимость с сопрягаемыми деталями. Точное соблюдение размеров обеспечивает правильную работу узла и исключает преждевременный износ.

| Параметр | Обозначение | Размер (мм) |

|---|---|---|

| Внутренний диаметр | d | 17 |

| Наружный диаметр | D | 40 |

| Ширина | B | 12 |

| Минимальный радиус закругления | rmin | 1.0 |

Внутренний диаметр: стандарты и допуски

Подшипник 6203 имеет стандартный внутренний диаметр 17 мм согласно системе обозначений ISO 15. Это значение определяется по последним двум цифрам маркировки: для кодов 00, 01, 02 и 03 действуют фиксированные размеры (10, 12, 15 и 17 мм соответственно), а коды от 04 до 96 обозначают диаметр, равный числу, умноженному на 5. Данный стандарт гарантирует совместимость с валами типовых размеров в промышленном оборудовании.

Допуски на внутренний диаметр регламентируются стандартами ISO 492 (ГОСТ 520). Для модели 6203 применяются классы точности, где P0 (нормальный) является базовым. Допустимые отклонения варьируются: для P0 диапазон составляет от -8 до 0 мкм. Прецизионные классы P6, P5 и P4 предусматривают более жесткие рамки (например, P4: от -5 до 0 мкм), что критично для высокооборотных или точных механизмов.

Факторы выбора класса точности

- Скорость вращения: классы P6/P5/P4 используются в высокоскоростных узлах для минимизации вибрации.

- Тип посадки: переходные или натяжные посадки требуют повышенной точности (P5 и выше).

- Нагрузки: радиально-упорные конфигурации чувствительны к отклонениям диаметра.

Превышение допустимых отклонений приводит к нарушению рабочего зазора, локальным перегревам и ускоренному износу. Контроль диаметра выполняется микрометрами или оптическими компараторами с точностью до 1 мкм. Для стандартных применений (вентиляторы, насосы) достаточно класса P0, тогда как в шпинделях или редукторах предпочтительны P5/P4.

Наружный диаметр: ключевое значение для посадки

Наружный диаметр 40 мм у подшипника 6203 строго регламентирован стандартами ISO и ГОСТ. Он определяет геометрическое соответствие между внешним кольцом и посадочным отверстием корпуса, обеспечивая правильное распределение нагрузок и тепловых деформаций. Отклонение даже на 0.01 мм может вызвать недопустимые зазоры или натяги, нарушающие работоспособность узла.

При выборе посадки учитывают характер нагрузок: для статических условий применяют переходные посадки (js6, k6), при циклических ударах – натяговые (m6, n6). Алюминиевые или тонкостенные корпуса требуют усиленного контроля диаметра из-за риска деформации при запрессовке. Неверный подбор приводит к проворачиванию кольца, вибрациям и преждевременному разрушению подшипника.

Критерии выбора посадок

| Тип нагрузки | Рекомендуемая посадка | Допуск отверстия корпуса |

|---|---|---|

| Радиальная, статическая | H7/js6 | +0.025 мм |

| Ударная, вибрационная | H7/m6 | +0.025 мм |

| Высокоскоростная | H7/k6 | +0.025 мм |

Важные нюансы монтажа:

- Измерение диаметра корпуса микрометром в 3-х плоскостях перед установкой

- Использование термомонтажа при натягах свыше 0.02 мм

- Контроль соосности отверстия с валом (допуск ≤ 0.05 мм)

Для ремонтных работ применяют аналоги с ремонтным размером (например, +0.3 мм к диаметру), но это требует расточки корпуса и снижает его ресурс. Оптимальный зазор между кольцом и корпусом в нагретом состоянии – 0.005–0.015 мм.

Ширина обоймы: влияние на грузоподъемность

Ширина обоймы подшипника 6203 напрямую определяет площадь контакта между телами качения и дорожками. Увеличение ширины позволяет распределить нагрузку на большую поверхность, снижая локальное давление на каждый элемент конструкции.

В модели 6203 стандартная ширина обоймы составляет 12 мм, что обеспечивает баланс между компактностью и способностью воспринимать умеренные радиальные и осевые усилия. Превышение рекомендованных нагрузок приводит к деформации узких обойм, ускоряя усталостное разрушение металла.

Ключевые закономерности

- Радиальная грузоподъемность: растет пропорционально увеличению ширины при сохранении диаметра тел качения

- Осевая устойчивость: более широкие обоймы лучше сопротивляются перекосу вала

- Предельная нагрузка: при ширине ниже критического значения возникает риск смятия бортов

| Ширина обоймы (мм) | Радиальная грузоподъемность (кН) | Осевая грузоподъемность (кН) |

|---|---|---|

| 10 | 5.8 | 2.5 |

| 12 (стандарт) | 7.8 | 3.9 |

| 14 | 9.1 | 4.7 |

Уменьшение ширины обоймы допустимо только при значительном снижении эксплуатационных нагрузок. В высокооборотных узлах сужение провоцирует вибрации из-за недостаточной стабилизации шариков.

При модернизации оборудования категорически запрещена установка обойм нештатной ширины без перерасчета посадочных мест – это нарушает соосность и ведет к заклиниванию.

Динамическая грузоподъемность и ее расчет

Динамическая грузоподъемность (обозначается как C) определяет постоянную радиальную нагрузку, которую подшипник 6203 теоретически выдерживает в течение расчетного срока службы в 1 миллион оборотов. Этот параметр является ключевым при проектировании узлов вращения, так как напрямую влияет на долговечность и надежность механизма.

Для расчета срока службы подшипника 6203 в часах (L10h) используется формула ISO 281:

L10h = (106 / 60n) × (C / P)p

где n – частота вращения (об/мин), P – эквивалентная динамическая нагрузка (кН), p – коэффициент (3 для шарикоподшипников). Значение C для стандартного 6203 составляет 10,0 кН.

Факторы влияния

- Температура: Превышение +120°C снижает закалку сталей, уменьшая C

- Смазка: Недостаточная вязкость масла ускоряет усталостное разрушение

- Перекосы: Несоосность вала на 0,5° сокращает ресурс до 30%

| Тип нагрузки | Формула эквивалентной нагрузки P |

|---|---|

| Чисто радиальная | P = Fr |

| Комбинированная | P = X·Fr + Y·Fa |

Коэффициенты X и Y определяются по таблицам ГОСТ 18855-2013 в зависимости от соотношения Fa/Fr и конструктивных параметров 6203. Для данного подшипника при Fa/Fr ≤ 0,35 принимают X=1, Y=0.

Статическая грузоподъемность: определение и применение

Статическая грузоподъемность (C0) – предельная нагрузка, которую подшипник выдерживает в неподвижном состоянии без необратимых деформаций тел качения и дорожек. Эта величина измеряется в ньютонах (Н) или килоньютонах (кН) и указывается в технических каталогах. Определяется при стандартных условиях: радиальная нагрузка для радиальных подшипников, осевая – для упорных.

Значение C0 критично при выборе подшипника для статических или низкооборотных применений. Оно гарантирует сохранение геометрии колец и работоспособности узла при длительном простое, ударных нагрузках, вибрациях или монтаже. Превышение C0 ведет к пластическим деформациям, шуму и преждевременному износу.

Особенности для подшипника 6203

Для радиального шарикоподшипника 6203 (размеры 17×40×12 мм) статическая грузоподъемность составляет 5.05 кН. Применение этого параметра:

- Расчет запаса прочности: сравнение C0 с максимальной статической нагрузкой в узле (с коэффициентом запаса ≥1.5).

- Критичные режимы: выбор для механизмов с редким вращением (поворотные платформы, стопоры), либо работающих под весом конструкции.

- Ударные воздействия: проверка на смятие дорожек качения при ударах (например, в сельхозтехнике).

| Параметр | Значение для 6203 | Применение в расчетах |

|---|---|---|

| C0 (кН) | 5.05 | Оценка деформации при статике |

| Эквивалентная стат. нагрузка (P0) | 0.6Fr + 0.5Fa* | Расчет при комбинированных нагрузках |

*Fr – радиальная нагрузка, Fa – осевая нагрузка. Условие: P0 ≤ C0. Для подшипника 6203 осевая нагрузка не должна превышать 25% от радиальной.

Максимально допустимые обороты для 6203

Максимально допустимая частота вращения для подшипника 6203 зависит от типа смазки, конструкции сепаратора и условий эксплуатации. Стандартные значения указываются производителями для двух режимов: предельной механической скорости (ограничение из-за центробежных сил) и предельной тепловой скорости (ограничение из-за нагрева). Эти параметры определяют критическую границу безопасной работы узла.

Для стандартных моделей 6203 с металлическим сепаратором и консистентной смазкой ориентировочные предельные обороты составляют:

- Предельная механическая скорость: 12 000 - 14 000 об/мин

- Предельная тепловая скорость: 10 000 - 12 000 об/мин

Факторы, влияющие на снижение допустимых оборотов:

- Повышенная нагрузка (радиальная или осевая)

- Использование консистентной смазки вместо масла

- Низкоточные классы исполнения (ABEC-1, ABEC-3)

- Перекосы в посадке или нарушение соосности валов

- Работа в высокотемпературной среде (>80°C)

Сравнение с модификациями

| Модификация | Сепаратор | Смазка | Макс. обороты (об/мин) |

|---|---|---|---|

| 6203-2RS | Сталь | Консистентная | 8 000 |

| 6203-ZZ | Сталь | Масло | 12 000 |

| 6203 C3 | Полиамид | Масло | 18 000 |

Важно: Реальные значения всегда указываются в каталогах производителя. Превышение рекомендованных оборотов приводит к перегреву, деформации сепаратора и ускоренному износу.

Материал колец и тел качения: стандарты ГОСТ

Для подшипника 6203 ГОСТ 8338-75 устанавливает жесткие требования к материалам колец и тел качения. Основным сырьем служат высокоуглеродистые хромистые стали марок ШХ15 или ШХ15СГ, где содержание углерода достигает 0.95-1.05%, а хрома – 1.3-1.65%. Эти сплавы проходят глубокую сквозную закалку до твердости 61-65 HRC, что обеспечивает необходимую износостойкость при контактных нагрузках.

Точность химического состава и структуры стали контролируется по ГОСТ 801-78. Обязательна проверка на отсутствие дефектов: карбидной неоднородности (не выше 2 баллов), полосчатости (макс. 3 балла) и рыхлости. После термической обработки проводится травление срезов для выявления пережога, недопустимого для ответственных узлов.

Технологические особенности обработки

Производственный цикл включает:

- Двойной отжиг заготовок для снятия напряжений после ковки

- Сквозную закалку в масляной среде при 830-850°C

- Дробеструйную обработку поверхностей канавок

- Низкий отпуск при 150-170°C для стабилизации структуры

| Параметр | Требование ГОСТ | Последствия отклонений |

|---|---|---|

| Твердость сердцевины | 25-40 HRC | Риск хрупкого разрушения |

| Глубина обезуглероженного слоя | ≤ 0.05 мм | Снижение контактной выносливости |

Для спецприменений (высокие температуры/скорости) используют стали 18ХГТ с ванадиевыми добавками. Антикоррозионные исполнения изготавливают из стали 95Х18-Ш по ГОСТ 5632-2014 с твердостью 58-60 HRC, где хром повышен до 17-19%.

Класс точности подшипника по ГОСТ и ISO

Класс точности определяет допустимые отклонения геометрических параметров подшипника (диаметров, ширины, биения) и влияет на рабочие характеристики. Для модели 6203 этот показатель регламентируется ГОСТ 520-2011 (Россия/СНГ) и международным стандартом ISO 492. Более высокий класс обеспечивает минимальные люфты, сниженный шум и вибрацию.

Обозначения классов в разных системах не идентичны, но соответствуют друг другу по уровню требований. Российский ГОСТ использует цифровую маркировку (0, 6, 5, 4, 2), тогда как ISO применяет комбинацию "P" с цифрой (P0, P6, P5, P4, P2). Класс Т по ГОСТ не имеет прямого аналога в ISO.

Соответствие классов ГОСТ и ISO

| ГОСТ 520-2011 | ISO 492 | Уровень точности |

|---|---|---|

| 0 | P0 | Нормальный (стандартный) |

| 6 | P6 | Повышенный |

| 5 | P5 | Высокий |

| 4 | P4 | Прецизионный |

| 2 | P2 | Сверхпрецизионный |

| Т | - | Особо высокий (спец. требования) |

Ключевые параметры, регулируемые классами точности:

- Допуски внутреннего/наружного диаметров

- Радиальное и осевое биение

- Параллельность торцов

- Шероховатость дорожек качения

Для подшипника 6203 распространены классы 0 (P0) и 6 (P6). Выбор зависит от условий эксплуатации:

- P0/0: базовый вариант для стандартных узлов без высоких требований к скорости или вибрации

- P6/6: оптимален для электродвигателей, редукторов, автомобильных агрегатов

- P5/5 и выше: применяется в шпинделях станков, медицинском оборудовании, авиатехнике

Радиальный зазор: таблицы соответствия С0-С5

Радиальный зазор подшипника 6203 определяет допустимое смещение внутреннего кольца относительно внешнего в поперечном направлении. Этот параметр напрямую влияет на вибрацию, шум, нагрев и общий ресурс узла. Правильный выбор класса зазора (С0-С5) зависит от условий эксплуатации: точности посадки, температурного расширения, скорости вращения и характера нагрузок.

Стандартная классификация ISO делит радиальные зазоры на шесть групп, где CN (или С0) – нормальный зазор. Классы С1 и С2 уже нормального, а С3, С4, С5 – последовательно увеличивают зазор для компенсации тепловых деформаций или прессовых посадок. Для подшипника 6203 диапазоны зазоров регламентированы стандартами DIN 620-4/ISO 5753-1.

Таблица радиальных зазоров для подшипника 6203 (мм)

| Класс зазора | Минимальное значение | Максимальное значение |

|---|---|---|

| C2 | 0.001 | 0.011 |

| CN (C0) | 0.005 | 0.020 |

| C3 | 0.013 | 0.028 |

| C4 | 0.023 | 0.038 |

| C5 | 0.030 | 0.045 |

Рекомендации по выбору: Класс C3 применяется при нагреве вала свыше 80°C, прессовых посадках или высоких скоростях. C4/C5 – для агрессивных температурных режимов или комбинированных нагрузок. Стандартный CN (C0) подходит для большинства типовых узлов с контролируемым нагревом.

Важно: Измерения зазора проводятся при +20°C без внешней нагрузки. Реальный зазор в сборе уменьшается из-за натяга посадки и температурного расширения колец – это необходимо учитывать при проектировании.

Назначение и функции защитных шайб (ZZ, 2RS)

Защитные шайбы в подшипнике 6203 выполняют барьерную функцию, предотвращая проникновение внешних загрязнений (пыли, грязи, абразивных частиц) в зону качения элементов. Одновременно они удерживают смазочный материал внутри узла, снижая необходимость частого обслуживания. Отсутствие такой защиты приводит к ускоренному износу дорожек качения и шариков, сокращая ресурс подшипника.

Буквенные индексы ZZ и 2RS обозначают конструктивные различия шайб: ZZ указывает на две стальные штампованные крышки с зазором между кромкой и внутренним кольцом, обеспечивающие базовую защиту от крупных частиц. Маркировка 2RS означает двойное резиновое уплотнение (обычно из нитрила или фторкаучука), которое плотно прилегает к кольцам, создавая герметичный барьер против влаги и мелкодисперсных загрязнителей.

Ключевые отличия и особенности

| Параметр | ZZ (металлические) | 2RS (резиновые) |

|---|---|---|

| Степень защиты | Пылезащитные (IP5X) | Пылевлагонепроницаемые (IP6X) |

| Влияние на трение | Минимальное (не контактируют с кольцами) | Умеренное (уплотнение скользит по кольцу) |

| Температурный диапазон | −30°C до +150°C | −40°C до +120°C (для NBR) |

| Типовые применения | Электродвигатели, вентиляторы, приборы в чистых средах | Насосы, сельхозтехника, транспортные узлы (при влажности/загрязнениях) |

Критерии выбора для 6203:

- ZZ – оптимальны для скоростных режимов (до 14 000 об/мин) благодаря низкому моменту трения

- 2RS – предпочтительны при эксплуатации в условиях агрессивных сред, но ограничивают скорость (до 10 000 об/мин)

Сравнение открытой (Z) и закрытой (RS) модификаций

Открытая модификация (Z) оснащается металлическим штампованным щитом, который крепится к внешнему кольцу. Этот щит предотвращает попадание крупных частиц грязи, но не обеспечивает герметичности. Смазочный материал постепенно вымывается, а мелкие абразивы проникают внутрь. Такая конструкция минимизирует трение, сохраняя высокую скорость вращения.

Закрытая модификация (RS) комплектуется лабиринтным уплотнением из синтетического каучука (NBR), которое плотно прилегает к бортам колец. Резиновое уплотнение блокирует проникновение влаги и мелких загрязнений, а также удерживает смазку. Однако дополнительное трение снижает предельные обороты и требует тщательного подбора совместимых смазок.

Ключевые различия в эксплуатации

| Критерий | Z (открытая) | RS (закрытая) |

|---|---|---|

| Защита от загрязнений | Базовая (крупные частицы) | Высокая (пыль, влага) |

| Удержание смазки | Ограниченное | Оптимальное |

| Трение | Минимальное | Повышенное |

| Макс. частота вращения | Выше на 15-20% | Ниже |

| Обслуживание | Требует регулярной смазки | Необслуживаемая |

Типичные сферы применения для 6203:

- Z-версия: Электродвигатели, редукторы, вентиляторы – среды с контролируемой чистотой

- RS-версия: Автомобильные узлы, сельхозтехника, конвейеры – условия с повышенной запылённостью

Температурный диапазон эксплуатации

Стандартный температурный диапазон для подшипника 6203 в базовом исполнении (сталь ШХ15, универсальная смазка) составляет от -20°C до +120°C. Эти границы обеспечивают сохранность структуры металла и стабильность смазочного материала. Кратковременные пиковые нагрузки допускают нагрев до +150°C, но продолжительная работа в таких условиях приводит к ускоренному износу.

Критичным фактором является выбор смазки: при использовании синтетических составов (например, на основе полиальфаолефинов) верхний предел смещается до +150°C. Для экстремально низких температур (-60°C и ниже) требуются спецсмазки с антифризными присадками. Превышение порога +120°C в стандартной комплектации вызывает деградацию смазки, потерю пластичности сепаратора и риски деформации колец.

Ключевые аспекты температурного режима

Материалы для расширения диапазона:

- Керамические шарики (Si3N4): повышают стойкость до +220°C

- Сталь с повышенным содержанием никеля: для работы при -60°C

- Полимерные сепараторы PEEK/PTFE: устойчивы к +250°C

Последствия нарушения режима:

- Выгорание смазки → увеличение трения

- Температурное расширение → изменение зазоров

- Потемнение металла (отпуск) → снижение твердости

| Конфигурация | Нижний предел | Верхний предел |

|---|---|---|

| Базовая (сталь + минеральная смазка) | -20°C | +120°C |

| С синтетической смазкой | -40°C | +150°C |

| Термостойкая (керамика + PEEK) | -30°C | +220°C |

Для мониторинга нагрева рекомендуется использовать термопары или инфракрасные датчики. При постоянной работе выше +70°C обязателен расчет теплового баланса узла и принудительный отвод тепла.

Типы смазок для 6203 и интервалы замены

Для подшипника 6203 применяют три основных типа смазочных материалов: пластичные смазки (консистентные), жидкие масла и твердые смазки. Пластичные смазки наиболее распространены благодаря удобству нанесения и удержанию в узле. Они состоят из базового масла, загустителя и присадок. Жидкие масла используют в высокоскоростных или высокотемпературных условиях для эффективного теплоотвода. Твердые смазки (графит, дисульфид молибдена) применяют в специфических средах: вакуум, радиация, экстремальные температуры.

Интервалы замены определяются типом смазки, условиями эксплуатации (нагрузка, скорость, температура), уровнем загрязнения и рекомендациями производителя. Высокие температуры ускоряют деградацию смазки, а наличие влаги или абразивных частиц сокращает срок службы. Повышенные нагрузки и обороты также требуют более частого обслуживания.

Рекомендуемые интервалы замены

| Тип смазки | Условия работы | Интервал замены |

|---|---|---|

| Пластичная смазка | Стандартные (нагрузка ≤15% C, скорость ≤50% предельной, t≤70°C) | 1-2 года |

| Пластичная смазка | Высокие нагрузки/скорости или t=70-90°C | 6-12 месяцев |

| Пластичная смазка | Экстремальные (ударные нагрузки, t>90°C, загрязненная среда) | 1-3 месяца |

| Жидкое масло | Стандартные условия | Ежеквартально или по уровню |

| Жидкое масло | Высокоскоростные/высокотемпературные узлы | Ежемесячно + контроль качества |

| Твердые смазки | Спецприменения (необслуживаемые узлы) | До 5 лет или срок службы подшипника |

Критерии преждевременной замены: появление шума, перегрев подшипника, изменение цвета или консистенции смазки, наличие металлической стружки. Для ответственных узлов обязателен регулярный анализ смазочного материала.

В ремонтопригодных конструкциях с пластичной смазкой практикуется пополнение состава через пресс-масленки без полной разборки (30% объема полости каждые 500-1000 часов). Полная замена требуется при плановом ТО или выявлении деградации смазки.

Методы смазывания в работающем механизме

Смазка критически важна для долговечности и эффективности подшипника 6203, снижая трение, отводя тепло и защищая от коррозии. Неправильный метод или интервал обслуживания ведет к преждевременному износу, перегреву и выходу узла из строя.

Выбор способа зависит от конструкции механизма, скорости вращения, температурного режима и условий эксплуатации. Для модели 6203 применяют консистентные смазки (пластичные) или жидкие масла, каждый вариант имеет специфические методы подачи и контроля.

Основные способы смазывания

Наиболее распространенные методы для подшипников качения, включая 6203:

- Одноразовая закладка (на весь срок службы): Смазка закладывается при сборке в закрытые узлы с низкими нагрузками и скоростями. Требует качественных герметиков.

- Периодическое пополнение консистентной смазкой: Через пресс-масленки шприцем. Частота зависит от нагрузки, скорости и температуры (указывается в техдокументации). Избыток смазки вреден!

- Капельная подача масла: Масло подается дозированно через фитильные или игольчатые масленки. Подходит для средних скоростей.

- Масляная ванна (окунание): Нижняя часть подшипника погружена в масляный резервуар. Эффективно, но увеличивает потери на перемешивание. Важен контроль уровня.

- Циркуляционная система: Масло под давлением насосом подается к подшипнику, затем охлаждается и фильтруется. Используется в высокоскоростных или тяжелонагруженных узлах.

- Разбрызгивание: Масло захватывается вращающимися элементами (шестернями) и разбрызгивается на подшипник. Требует наличия масляного тумана в корпусе.

Контроль и обслуживание: Регулярно проверяйте состояние смазки (цвет, загрязнение, расслоение) и уровень. Следите за герметичностью узла для защиты от пыли и влаги.

Осевая нагрузка: предельные значения для 6203

![]()

Радиальные шарикоподшипники серии 6203 не предназначены для значительных осевых нагрузок. Их конструкция допускает лишь ограниченное осевое усилие, которое не должно превышать 20-40% от статической радиальной грузоподъемности C0 (в зависимости от условий работы). Превышение этих значений ведет к деформации дорожек качения и преждевременному выходу подшипника из строя.

Точные предельные параметры определяются производителем, но для стандартного подшипника 6203 действуют следующие ориентировочные ограничения:

Рекомендуемые предельные значения

| Тип нагрузки | Диапазон значений (кН) | Условия |

|---|---|---|

| Статическая осевая | 1.0–1.9 | При неподвижном вале |

| Динамическая осевая | 0.5–1.0 | При вращении |

Критические факторы влияния:

- Скорость вращения вала (высокие обороты снижают допустимую нагрузку)

- Качество смазки и температурный режим

- Жесткость посадочных мест вала и корпуса

- Радиальный зазор подшипника

Для эксплуатации при комбинированных нагрузках используйте расчет эквивалентной динамической нагрузки по формуле: P = X·Fr + Y·Fa, где Fr – радиальная нагрузка, Fa – осевая нагрузка, X и Y – коэффициенты, указанные в технической документации.

Расчет эквивалентной динамической нагрузки

Эквивалентная динамическая нагрузка (P) представляет собой расчетную величину постоянной нагрузки, которая при воздействии на подшипник обеспечивает такой же ресурс, как и реальные комбинированные нагрузки в условиях эксплуатации. Для подшипника 6203 этот параметр критичен при проектировании узлов, так как определяет долговечность и надежность.

Расчет учитывает одновременное воздействие радиальной (Fr) и осевой (Fa) составляющих, их распределение, а также тип подшипника. Для радиальных шарикоподшипников, к которым относится модель 6203, применяется стандартная формула ISO 281.

Формула и параметры расчета

Основная формула для радиальных шарикоподшипников:

P = X·Fr + Y·Fa

Где:

- P – эквивалентная динамическая нагрузка (Н)

- Fr – радиальная нагрузка (Н)

- Fa – осевая нагрузка (Н)

- X – коэффициент радиальной нагрузки

- Y – коэффициент осевой нагрузки

Определение коэффициентов X и Y:

| Соотношение Fa / Fr | Fa / C0 | X | Y |

|---|---|---|---|

| ≤ e | Любое | 1.0 | 0.0 |

| > e | ≤ 0.25 | 0.56 | 1.6 |

| > e | ≥ 0.50 | 0.44 | 1.3 |

Примечания:

- C0 – базовая статическая грузоподъемность (для 6203: 5.65 кН)

- e – граничный коэффициент (для 6203: ≈0.32, уточняется в каталоге)

- При промежуточных значениях Fa/C0 коэффициенты интерполируются

Пример расчета для подшипника 6203:

- Исходные данные:

- Fr = 1500 Н, Fa = 700 Н

- C0 = 5650 Н

- Определяем соотношения:

- Fa / Fr = 700 / 1500 ≈ 0.47 > e (0.32)

- Fa / C0 = 700 / 5650 ≈ 0.124

- Выбираем коэффициенты:

- Так как Fa/C0 = 0.124 < 0.25 → X=0.56, Y=1.6

- Рассчитываем P:

- P = (0.56 × 1500) + (1.6 × 700) = 840 + 1120 = 1960 Н

Полученное значение P используется для расчета номинального срока службы подшипника по формуле L10 = (C/P)3, где C – динамическая грузоподъемность (для 6203: 10.0 кН). При отсутствии осевой нагрузки (Fa=0) эквивалентная нагрузка равна радиальной: P = Fr.

Теоретический срок службы при разных нагрузках

Расчетный срок службы подшипника качения, включая модель 6203, определяется по динамической грузоподъемности и действующей нагрузке через формулу L10 = (C/P)p, где L10 – ресурс в миллионах оборотов до появления усталостных повреждений у 90% испытуемых подшипников, C – динамическая грузоподъемность (для 6203 обычно ~10.0 кН), P – эквивалентная динамическая нагрузка, p = 3 для шарикоподшипников.

Практическое значение срока службы в часах (L10h) вычисляется с учетом частоты вращения: L10h = (106 / 60n) × L10, где n – скорость в об/мин. Результат носит вероятностный характер и предполагает корректный монтаж, смазку и отсутствие перекосов.

Влияние нагрузки на ресурс

Зависимость между нагрузкой и ресурсом нелинейная. Увеличение нагрузки P в 2 раза сокращает срок службы L10 в 8 раз (23 = 8). Например, при базовой динамической грузоподъемности C = 10.0 кН:

| Эквивалентная нагрузка P (кН) | Ресурс L10 (млн. оборотов) | Ресурс L10h при 3000 об/мин (часы) |

|---|---|---|

| 2.0 | 125 | ≈690 |

| 5.0 | 8 | ≈45 |

| 10.0 | 1 | ≈5.5 |

Ключевые факторы, корректирующие теоретический ресурс:

- Тип нагрузки: осевые нагрузки снижают ресурс сильнее радиальных для радиальных подшипников

- Вибрации и удары: вызывают локальные перегрузы, не учитываемые в формуле

- Температурный режим: нагрев свыше +120°C ускоряет деградацию смазки и материала

Для продления ресурса критично соблюдать:

- Недопущение перегрузок сверх статической грузоподъемности

- Использование рекомендованных смазочных материалов

- Защиту от попадания абразивных частиц и влаги

Процедура установки запрессовкой: пошаговый метод

Правильный монтаж подшипника 6203 запрессовкой обеспечивает его долговечность и предотвращает преждевременный выход из строя. Несоблюдение технологии приводит к перекосу, повреждению сепаратора или дорожек качения.

Подготовьте базовую поверхность вала и посадочного отверстия: удалите заусенцы, очистите от загрязнений и нанесите тонкий слой смазки. Убедитесь в соответствии посадочных размеров допускам.

Инструменты и материалы

- Пресс гидравлический или ручной

- Оправка с направляющей (внутренний диаметр ≈ 40 мм)

- Опорная втулка для передачи усилия на наружное кольцо

- Индикатор часового типа

- Контрольная оправка

- Фиксация ответного узла

Жестко закрепите корпус (или вал) в прессовой оснастке, исключая перекосы. - Позиционирование подшипника

Установите 6203 строго соосно посадочному месту. Совместите фаски вала/отверстия с кромками колец. - Первоначальная запрессовка

Приложите усилие через оправку только к запрессовываемому кольцу:- При монтаже на вал – давите на внутреннее кольцо

- При установке в корпус – на наружное кольцо

- Контроль параллельности

В процессе прессования индикатором проверяйте отсутствие перекоса (допуск ≤ 0.05 мм). - Доводка до упора

Продолжайте запрессовку до полного контакта торца кольца с посадочным буртом. - Проверка свободы вращения

Прокрутите подшипник рукой – движение должно быть плавным, без заклинивания и шума.

| Критическая ошибка | Последствие |

| Удар по кольцам молотком | Деформация тел качения, сколы на дорожках |

| Передача усилия через сепаратор | Разрушение сепаратора, смещение шариков |

| Запрессовка под углом > 3° | Заклинивание, неравномерный износ |

Использование монтажных оправок и переходников

При монтаже подшипника 6203 запрессовка наружного кольца через внутреннее недопустима – это провоцирует повреждение сепаратора и дорожек качения. Концентричное усилие должно прикладываться исключительно к тому кольцу, которое создает натяг: при посадке вала с натягом – к внутреннему, при запрессовке в корпус – к наружному. Прямой удар молотком по кольцам категорически запрещен.

Монтажные оправки обеспечивают равномерное распределение нагрузки по всей окружности кольца подшипника. Для внутреннего кольца 6203 (d=17 мм) применяют конические оправки с механическим или гидравлическим приводом, а также съемные втулки с торцевым упором. При работе с наружным кольцом (D=40 мм) используют переходные фланцы с точным посадочным диаметром, исключающим перекос.

Ключевые инструменты и методики

Основные приспособления для корректной установки:

- Конические оправки – обеспечивают самоцентрирование при расширении

- Разрезные втулки – для передачи усилия пресса через торец внутреннего кольца

- Термомонтажные переходники – нагревают подшипник до 80-90°C для посадки на вал без механического воздействия

Порядок запрессовки с оправкой:

- Очистить посадочные поверхности вала/отверстия

- Нанести тонкий слой монтажной смазки

- Закрепить оправку на прессе, совместить с осью вала

- Плавно подавать усилие (max 5 кН для 6203)

- Контролировать параллельность торца оправки к посадочному уступу

| Тип оснастки | Назначение | Критичные параметры для 6203 |

|---|---|---|

| Центрирующая втулка | Фиксация от перекоса | Ø17h6×25 мм |

| Демонтажный хомут | Съем подшипника | Зацеп за наружное кольцо (Ø40 мм) |

| Индукционный нагреватель | Безударная посадка | Δt ≤ 50°C (относительно вала) |

Важно: при использовании переходных колец для нестандартных посадочных мест толщина стенки должна превышать 3 мм – искажение геометрии колец подшипника при монтаже приводит к ускоренному износу.

Типичные ошибки при монтаже и их последствия

Подшипник 6203 чувствителен к нарушениям технологии установки. Ошибки монтажа провоцируют преждевременный износ, вибрации и полный отказ узла.

Распространённые нарушения включают:

| Ошибка | Последствие |

|---|---|

| Установка с перекосом | Деформация дорожек качения, локальный перегрев, заклинивание |

| Ударный монтаж (молотком) | Сколы сепаратора, повреждение тел качения, нарушение геометрии колец |

| Загрязнение рабочих поверхностей | Абразивный износ, задиры, снижение точности вращения |

| Неправильная затяжка | Избыточный натяг: перегрев; недостаточный: осевой люфт и биение |

| Нарушение смазочного режима | Высыхание/вымывание смазки, коррозия, заедание |

Техника съема подшипника съемником типа "лапа"

Правильная установка съемных лап на корпус подшипника является ключевым моментом для безопасного и эффективного демонтажа. Лапы инструмента должны надежно фиксироваться за внутреннее кольцо подшипника 6203, обеспечивая равномерное распределение усилия по всей окружности. Не допускается захват наружного кольца или сепаратора, так как это приводит к их деформации и разрушению подшипника.

Центральный винт съемника необходимо аккуратно выставить по оси вала. Начинайте вращение винта плавно, без резких рывков, контролируя параллельность движения лап. При возникновении значительного сопротивления или перекоса немедленно прекратите работу, проверьте положение лап и соосность инструмента. Применение ударных инструментов или чрезмерных усилий недопустимо.

Пошаговая последовательность действий

- Подбор инструмента: Убедитесь, что захват лап съемника соответствует диаметру внутреннего кольца подшипника (для 6203 это Ø17мм).

- Фиксация лап: Заведите лапы строго за внутреннее кольцо, равномерно распределив их по окружности (рекомендуется 3 лапы).

- Центрирование: Совместите наконечник центрального винта с торцом вала, избегая перекосов.

- Демонтаж: Медленно вращайте винт съемника, наблюдая за равномерностью хода лап.

- Контроль усилия: При заклинивании обработайте посадочное место проникающей смазкой (WD-40, "жидкий ключ").

- Извлечение: После сдвига подшипника с посадочного места снимите его вместе со съемником.

| Типовая ошибка | Последствия | Мера предосторожности |

|---|---|---|

| Захват наружного кольца лапами | Деформация дорожек качения, разрушение сепаратора | Визуальный контроль положения крюков перед началом работ |

| Перекос съемника при демонтаже | Заклинивание инструмента, повреждение вала | Использование съемников с шарнирными лапами |

| Применение ударного гайковерта | Срыв резьбы винта, деформация компонентов | Исключительно ручное вращение с трещоткой |

Важно: Для подшипников с высокой посадкой (класс натяга H7/p6) предварительно прогрейте втулку или корпус строительным феном (до 120°C). Это снизит усилие демонтажа на 40-60% и предотвратит повреждение посадочных поверхностей. После съема очистите вал от остатков смазки и проведите визуальный осмотр шеек на предмет задиров.

Демонтаж подшипника 6203 без специализированного инструмента

Снятие подшипника 6203 без съемника требует осторожности и соблюдения мер безопасности для защиты вала, посадочного места и самого подшипника от повреждений. Основная сложность заключается в приложении равномерного усилия строго по оси вала, избегая перекосов и ударов по кольцам или телам качения.

Несмотря на риск деформации или выхода подшипника из строя, в полевых условиях или при отсутствии оборудования применяют следующие методы. Главное – минимизировать ударные нагрузки на рабочие поверхности и использовать прокладки для распределения усилия.

Основные методы демонтажа

Применяйте эти способы только в крайних случаях и с максимальной аккуратностью:

- Использование оправки и молотка:

- Подберите металлическую оправку или трубу с внутренним диаметром больше диаметра вала, но меньше внешнего диаметра внутреннего кольца подшипника.

- Уприте оправку строго во внутреннее кольцо подшипника.

- Наносите легкие удары молотком по оправке, перемещая ее по окружности кольца для равномерного съема.

- Прогрев корпуса (для наружного кольца):

- Если подшипник установлен в корпус с натягом, аккуратно нагрейте корпус вокруг посадочного места строительным феном или паяльной лампой.

- Тепловое расширение металла ослабит посадку. Используйте деревянные или пластиковые бруски для выбивания подшипника через оправку.

- Два рычага (отвертки/монтировки):

- Подведите концы двух прочных отверток или монтажных лопаток под наружное кольцо подшипника с противоположных сторон.

- Создавайте поочередное рычажное усилие, приподнимая подшипник из посадочного места. Категорически избегайте упора в сепаратор или шарики!

Ключевые правила безопасности: Всегда используйте защитные очки! Фиксируйте деталь от проворачивания. Надевайте перчатки для защиты рук. Убедитесь в свободном ходе подшипника после начала смещения.

| Метод | Риск повреждения | Применимость |

|---|---|---|

| Оправка + молоток | Высокий (вал, внутреннее кольцо) | Если доступно торцевое пространство |

| Прогрев корпуса | Средний (корпус, наружное кольцо) | Только для наружного кольца в корпусе |

| Два рычага | Очень высокий (сепаратор, дорожки качения) | Крайняя мера, рискованно |

Важно: После демонтажа ударным методом подшипник 6203 непригоден для повторного использования из-за высокого риска скрытых дефектов. Эти способы – аварийное решение, ведущее к замене узла.

Проверка люфта и биения после установки

После монтажа подшипника 6203 критически важно проверить радиальный и осевой люфты, а также биение вала. Неправильный зазор приведет к перегреву, вибрациям и преждевременному разрушению узла. Контроль выполняют при фиксированном положении корпуса или вала, используя индикаторные приборы.

Для радиального люфта индикатор часового типа устанавливают перпендикулярно валу. Плавно покачивают вал вверх-вниз без нагрузки, фиксируя разницу показаний. Осевой люфт измеряют аналогичным смещением вала вдоль оси. Допустимые значения определяются ГОСТ 520-2011 и спецификацией оборудования – обычно в диапазоне 0.01-0.05 мм.

Методика выявления биения

Биение проверяют в двух плоскостях:

- Радиальное: индикатор фиксируют напоминающей поверхности вала у опоры. Проворачивают вал на 360°, отмечая максимальное отклонение стрелки

- Торцевое: наконечник индикатора устанавливают на торец вала. Отклонения считывают при вращении с шагом 90°

Допустимое суммарное биение для подшипника 6203 в типовых узлах не должно превышать 0.1 мм. Превышение нормы требует:

- Проверки соосности посадочных мест

- Контроля затяжки крепежа

- Повторной установки вала с применением индикатора

| Параметр | Инструмент | Допуск (типовой) |

| Радиальный люфт | Индикатор часового типа | 0.01-0.03 мм |

| Осевой люфт | Индикатор с осевой насадкой | 0.02-0.05 мм |

| Радиальное биение | Индикатор + поворотный стенд | ≤0.07 мм |

Финишным этапом выполняют пробный запуск без нагрузки. Отсутствие аномального шума, равномерный нагрев (до +70°C) и стабильные показания виброметра подтверждают корректность установки. Результаты всех замеров заносят в журнал технического обслуживания.

Диагностика неисправностей по вибрационным сигналам

Анализ вибрационных сигналов является одним из наиболее эффективных и распространенных методов диагностики состояния подшипников качения, включая модель 6203. При возникновении дефектов на рабочих поверхностях (дорожках качения, телах качения, сепараторе) или при ухудшении условий смазки характер генерируемых подшипником вибраций существенно изменяется. Эти изменения регистрируются вибродатчиками, установленными на корпусе узла, и анализируются с помощью специализированного оборудования и программного обеспечения.

Основной принцип диагностики заключается в выявлении в спектре вибрации характерных частот, связанных с геометрией подшипника 6203 и частотой его вращения. Каждый тип дефекта (раковины, выкрашивание, задиры, износ сепаратора) генерирует свой уникальный набор частотных составляющих и модуляционных эффектов, которые можно идентифицировать. Анализ амплитуд этих составляющих и их изменение во времени позволяет оценить степень развития дефекта.

Основные типы дефектов и их вибрационные признаки

Для подшипника 6203 характерны следующие типы неисправностей и их проявления в вибрационном сигнале:

- Дефект наружного кольца (дорожки качения): Проявляется четко выраженной частотой Внешнего Кольца (BPFO - Ball Pass Frequency Outer) и ее гармониками в спектре вибрации. Часто сопровождается амплитудной модуляцией с частотой вращения вала. Амплитуда обычно хорошо видна в радиальном направлении.

- Дефект внутреннего кольца (дорожки качения): Характеризуется частотой Внутреннего Кольца (BPFI - Ball Pass Frequency Inner) и ее гармониками. Сигнал часто модулируется частотой вращения вала и может иметь более широкополосный характер из-за прохождения дефекта через зону нагружения. Лучше виден в осевом направлении.

- Дефект тел качения (шариков): Проявляется частотой Вращения Сепаратора (FTF - Fundamental Train Frequency) и, особенно, частотой Вращения Тела Качения (BSF - Ball Spin Frequency) и их гармониками. Часто наблюдаются боковые полосы вокруг этих частот, отстоящие на FTF. Характерно усиление вибрации при изменении нагрузки.

- Износ или дефект сепаратора: Основной признак – повышение уровня вибрации на частоте Вращения Сепаратора (FTF) и ее гармониках. Часто сопровождается появлением субгармоник и увеличением общего уровня вибрации в широкой полосе частот.

- Недостаток смазки или загрязнение: Приводит к общему повышению уровня вибрации, особенно в высокочастотном диапазоне (выше 1 кГц). Увеличивается уровень шума, могут появляться широкополосные случайные составляющие. Анализ огибающей (демодуляция) высокочастотного сигнала часто эффективен для выявления ранних стадий проблем со смазкой или зарождающихся дефектов.

| Тип частоты | Обозначение | Формула расчета для подшипника 6203* | Описание |

|---|---|---|---|

| Частота Внешнего Кольца | BPFO | fr / 2 * N * (1 - (d/D) * cosα) | Частота перекатывания шариков по дефекту наружного кольца |

| Частота Внутреннего Кольца | BPFI | fr / 2 * N * (1 + (d/D) * cosα) | Частота перекатывания шариков по дефекту внутреннего кольца |

| Частота Вращения Тела Качения | BSF | fr / 2 * (D/d) * (1 - (d/D)2 * cos2α) | Частота вращения шарика вокруг своей оси |

| Частота Вращения Сепаратора | FTF | fr / 2 * (1 - (d/D) * cosα) | Частота вращения сепаратора относительно наружного кольца |

* fr - частота вращения вала (Гц); N - количество тел качения (для 6203 обычно 8); d - диаметр шарика (мм); D - диаметр центров шариков (Pitch Diameter) (мм); α - угол контакта (для 6203 радиального ~ 0°). Точные геометрические параметры берутся из каталога производителя.

Для точной диагностики состояния подшипника 6203 по вибрации критически важно правильно выбрать точки и направления установки датчиков (радиальное и осевое), диапазон анализируемых частот (низкочастотный для FTF, средний для BPFO/BPFI, высокочастотный для BSF и анализа огибающей) и параметры вибрации (общий уровень виброскорости RMS, пиковый уровень, параметры демодулированного сигнала - Acceleration Envelope). Сравнение текущих спектров с базовыми (исправное состояние) и трендовый анализ изменения амплитуд характерных частот во времени являются ключом к надежной оценке состояния подшипника и прогнозированию остаточного ресурса.

Распознавание износа по шуму при вращении

Акустический анализ – один из наиболее доступных методов первичной диагностики состояния подшипника 6203. Характер звука при вращении напрямую коррелирует с типом и степенью повреждения внутренних компонентов. Отсутствие посторонних шумов указывает на исправность узла, тогда как любые отклонения требуют внимательного изучения.

Звуковые аномалии возникают из-за вибраций, генерируемых при взаимодействии поврежденных поверхностей или изменении нормальных зазоров. Важно проводить оценку на ненагруженном или минимально нагруженном подшипнике, исключая посторонние шумы от других элементов механизма, и сравнивать звучание с эталонным исправным образцом.

Характерные типы шумов и связанные с ними дефекты

Каждый тип повреждения подшипника 6203 проявляется специфическим звуковым сигналом:

- Монотонный гул (низкочастотный): Указывает на общий износ дорожек качения или тел качения. Громкость гула возрастает пропорционально степени износа.

- Ритмичный стук или щелчки: Свидетельствуют о повреждении одного или нескольких тел качения (выкрашивание, вмятины). Частота щелчков соответствует скорости прохождения дефектных элементов через зону нагружения.

- Резкий визг или скрежет: Признак критического недостатка смазки или загрязнения абразивными частицами, вызывающими сухое трение и задиры на поверхностях.

- Неравномерный рокот или дребезжание: Может указывать на повреждение сепаратора, его деформацию или разрушение перемычек, приводящее к неустойчивому движению тел качения.

Важные аспекты интерпретации:

- Зависимость от скорости: Интенсивность и тональность большинства дефектных шумов изменяются при увеличении или уменьшении частоты вращения вала.

- Направление прослушивания: Для точной локации источника шума используйте механический стетоскоп, прикладывая его к корпусу узла вблизи места установки подшипника 6203.

- Эволюция звука: Усиление интенсивности шума или изменение его характера со временем – явный признак прогрессирующего разрушения подшипника.

| Тип шума | Вероятная причина в подшипнике 6203 | Рекомендуемое действие |

|---|---|---|

| Низкий гул | Износ дорожек/шариков, увеличенный зазор | Контроль зазора, подготовка к замене |

| Ритмичные щелчки | Выкрашивание на кольцах или шариках | Немедленная замена |

| Визг, скрежет | Недостаток смазки, загрязнение, задиры | Проверить смазку/герметичность, заменить |

| Дребезжание | Деформация или разрушение сепаратора | Немедленная замена |

Ограничения метода: Акустическая диагностика эффективна для выявления грубых дефектов, но может пропускать ранние стадии усталостного разрушения или микротрещины. Всегда комбинируйте ее с визуальным осмотром (после демонтажа) и контролем люфтов.

Проверка контактных дорожек на дефекты поверхности

Тщательный осмотр беговых дорожек подшипника 6203 обязателен при диагностике состояния. Дефекты поверхностей колец напрямую влияют на уровень шума, вибрации и остаточный ресурс узла. Игнорирование даже микроскопических повреждений ускоряет износ тел качения и провоцирует преждевременный выход из строя.

Проверку выполняют после полной очистки деталей от смазки и загрязнений. Используют оптические приборы (лупа 7-10×, микроскоп) при хорошем освещении. Особое внимание уделяют зонам максимальной нагрузки, где концентрируются усталостные повреждения.

Ключевые виды дефектов и методы их обнаружения

- Выкрашивание (питтинг) – локальное вырывание материала в виде раковин. Выявляется визуально по характерным кратерам на рабочих поверхностях.

- Задиры – продольные борозды от абразивного износа или схватывания металла. Обнаруживаются тактильно (зацепление ногтя) и при увеличении.

- Коррозия – рыжие пятна или точечные очаги. Проявляется после длительного простоя или воздействия влаги.

- Вмятины – деформации от ударов или попадания твердых частиц. Контролируются проворачиванием колец на ровной поверхности.

| Метод контроля | Чувствительность к дефектам | Оборудование |

|---|---|---|

| Визуально-оптический | Поверхностные повреждения > 0.1 мм | Лупа, микроскоп, зеркало |

| Мagnetic Particle Inspection (MPI) | Скрытые трещины до 0.01 мм | Магнитная установка, ферропорошок |

| Ультразвуковой | Подповерхностные дефекты | Дефектоскоп, преобразователь |

Критичными считаются дефекты в зонах контакта с телами качения. При обнаружении выкрашивания, трещин или глубоких задиров более 1% площади дорожки подшипник 6203 подлежит замене. Мелкие риски и коррозионные пятна допускаются при сохранении геометрии.

Области применения в промышленных редукторах

Подшипник 6203 является одним из наиболее часто используемых типов радиальных шарикоподшипников в узлах промышленных редукторов различного назначения. Его устанавливают на входных, промежуточных и выходных валах, а также для поддержки шестерен, где требуются надежность при умеренных нагрузках и высоких скоростях вращения.

Универсальность и компактность модели 6203 делают ее идеальным выбором для редукторной техники. Способность воспринимать как радиальные, так и умеренные осевые нагрузки в обоих направлениях, в сочетании с высокими скоростными возможностями и относительно низким уровнем шума, обеспечивает стабильную работу передаточных механизмов.

Типы редукторов, использующих подшипник 6203

- Цилиндрические редукторы: На всех валах (быстроходном, промежуточном, тихоходном) для поддержки валов и шестерен.

- Конические редукторы: Часто применяется на быстроходном валу и на валах с менее высокими нагрузками.

- Червячные редукторы: Устанавливается на входном (червячном) валу и выходном (червячном колесе) валу, особенно в редукторах малых и средних размеров.

- Планетарные редукторы: Используется для поддержки центральных (солнечных) шестерен, сателлитов (в их осях) и водила в компактных конструкциях.

- Мотор-редукторы: Широко применяется во всех перечисленных типах редукторных блоков, интегрированных с электродвигателем.

Ключевые параметры для применения в редукторах

| Параметр | Значение / Описание | Важность для редуктора |

|---|---|---|

| Внутренний диаметр (d) | 17 мм | Определяет размер посадочного места на валу |

| Наружный диаметр (D) | 40 мм | Определяет размер посадочного места в корпусе |

| Ширина (B) | 12 мм | Влияет на компактность узла |

| Динамическая грузоподъемность (C) | ~10.0 - 14.0 кН (зависит от производителя) | Определяет способность воспринимать нагрузки при вращении |

| Статическая грузоподъемность (C0) | ~5.10 - 7.35 кН (зависит от производителя) | Определяет способность воспринимать нагрузки в неподвижном состоянии или при медленном вращении |

| Предельная частота вращения (смазка пластичная) | ~12 000 - 14 000 об/мин (зависит от производителя) | Критична для быстроходных ступеней редукторов |

Успешная работа подшипника 6203 в редукторе напрямую зависит от правильного монтажа (обеспечение необходимых посадок на вал и в корпус), качественной смазки (выбор типа и периодичность обслуживания) и эффективного уплотнения узла для защиты от попадания абразива и влаги. Соблюдение этих условий гарантирует длительный срок службы как самого подшипника, так и всего редукторного агрегата.

Использование в электродвигателях малой мощности

Подшипник 6203 активно применяется в электродвигателях малой мощности (обычно до 1-1.5 кВт), где обеспечивает поддержку вала ротора с минимальными потерями на трение. Его компактные габариты (17×40×12 мм) идеально соответствуют размерам корпусов бытовых электроинструментов, вентиляторов, насосов и малогабаритных промышленных приводов.

Конструкция радиального шарикоподшипника 6203 эффективно воспринимает комбинированные нагрузки при высоких оборотах (до 15 000 об/мин), что критично для КПД двигателя. Закрытые исполнения (2RS, ZZ) с защитными шайбами предотвращают попадание пыли и потерю смазки, обеспечивая длительную автономную работу без обслуживания.

Ключевые особенности эксплуатации

- Типоразмерная унификация: стандартные габариты упрощают замену и совместимость с большинством двигателей серийного производства

- Термостабильность: сохраняет рабочие характеристики при нагреве до +120°C (с синтетической смазкой)

- Варианты монтажа:

- Закрытые версии (2RS) для агрессивных сред

- Открытые типы для высокоскоростных режимов с принудительной смазкой

| Параметр | Значение | Влияние на двигатель |

| Динамическая грузоподъемность | 14 кН | Гарантирует стабильность при вибрациях |

| Допустимые обороты | 18 000 об/мин (с масляной смазкой) | Позволяет использовать в высокооборотистых приводах |

| Точность вращения | Класс ABEC-1/P0 (стандарт) | Снижает биение вала и шум |

При установке в двигателях обязательна посадка с натягом на вал (k5/m6) и переходная в корпусе (H7/J7) для предотвращения проворачивания. Для продления ресурса рекомендованы пластичные смазки на литиевой основе, заполняющие 30% свободного пространства сепаратора.

Роль в бытовой технике: пылесосы, дрели, вентиляторы

Подшипник 6203 широко применяется в электродвигателях бытовых устройств благодаря оптимальному соотношению габаритов (внутренний диаметр 17 мм, внешний 40 мм, ширина 12 мм) и нагрузочной способности. Его конструкция эффективно выдерживает комбинированные нагрузки – радиальные от вращения ротора и осевые при вибрациях или механических воздействиях, что критично для динамичных приборов.

Компактность модели позволяет интегрировать её в узлы с ограниченным пространством, а низкий уровень шума и вибрации (при качественной смазке) напрямую влияет на комфорт эксплуатации. Герметичные исполнения (например, 2RS с двухсторонними уплотнениями) защищают механизм от попадания пыли, влаги и мелкого мусора, продлевая ресурс в агрессивных средах.

Ключевые области применения

- Пылесосы: Устанавливается в турбине вентилятора, обеспечивая плавное вращение крыльчатки под высокими оборотами для создания мощного воздушного потока. Уплотнения предотвращают засорение абразивными частицами.

- Дрели и шуруповёрты: Фиксирует якорь двигателя и поддерживает вал редуктора, воспринимая ударные нагрузки и боковое давление при сверлении. Гарантирует точное позиционирование вала.

- Вентиляторы (напольные, вытяжные, кулеры): Используется в опорах ротора для бесшумного и бесперебойного вращения лопастей в режиме длительной непрерывной работы.

| Устройство | Функция подшипника 6203 | Требуемые характеристики |

|---|---|---|

| Пылесос | Опора вала турбины | Высокая скорость, защита от пыли (2RS) |

| Дрель | Фиксация вала двигателя/редуктора | Устойчивость к вибрациям, радиальным и осевым нагрузкам |

| Вентилятор | Поддержка ротора двигателя | Тихая работа, долговечность при постоянном вращении |

Ресурс подшипника напрямую определяет срок службы всего прибора. Износ проявляется повышенным гулом, биением вала или заклиниванием. Для продления работоспособности критичны качество изготовления (точность стальных дорожек и шариков), правильная запрессовка и тип смазки, устойчивой к нагреву.

Применение в автомобильных генераторах и стартерах

Подшипник 6203 широко используется в ключевых узлах автомобильных генераторов и стартеров благодаря оптимальному соотношению габаритов, грузоподъемности и скорости вращения. Его устанавливают в местах крепления ротора, где требуется обеспечить минимальное сопротивление вращению при высоких оборотах и переменных нагрузках.

Конструкция закрытых моделей (с металлическими или пластиковыми щитами) предотвращает вымывание смазки и попадание грязи, что критично в условиях воздействия дорожных реагентов, пыли и температурных перепадов. Это обеспечивает стабильную работу электрооборудования на протяжении всего срока службы.

Ключевые функции

- Поддержка вала ротора: Фиксирует положение ротора относительно статора в генераторах и стартерах, минимизируя биения.

- Снижение трения: Шариковая конструкция уменьшает механические потери, повышая КПД агрегатов.

- Работа в экстремальных условиях: Выдерживает скорости до 15 000 об/мин (в генераторах) и ударные нагрузки при запуске двигателя.

| Узел | Роль подшипника 6203 | Особенности работы |

|---|---|---|

| Генератор | Опора передней/задней части вала | Постоянное вращение при высоких температурах (до +150°C) |

| Стартер | Фиксация якоря в корпусе | Кратковременные экстремальные нагрузки при запуске |

Важно: Для продления ресурса применяются термостойкие смазки (например, на литиевой основе), а при замене обязательна точная запрессовка во избежание перекоса. Неисправность проявляется гулом, заклиниванием ротора или падением напряжения в бортовой сети.

Отечественные аналоги подшипника 6203 по ГОСТ

В российской системе стандартизации прямыми аналогами импортного подшипника 6203 являются модели 203 (устаревшее обозначение) и 180203 (актуальное обозначение), соответствующие ГОСТ 8338-75 "Подшипники шариковые радиальные однорядные". Оба варианта идентичны по геометрии и эксплуатационным параметрам, но различаются маркировкой из-за изменений в нормативной документации.

Переход на новую систему обозначений ввел префикс "180" для радиальных шарикоподшипников, что отражает их принадлежность к категории легкой серии. При замене импортного 6203 допустимо использование как старого (203), так и нового (180203) отечественного аналога без дополнительных расчетов или конструктивных изменений узла.

Ключевые характеристики и соответствие стандартам

| Параметр | 6203 (ISO) | 203 (ГОСТ) | 180203 (ГОСТ) |

|---|---|---|---|

| Внутренний диаметр (d) | 17 мм | 17 мм | |

| Наружный диаметр (D) | 40 мм | 40 мм | |

| Ширина (B) | 12 мм | 12 мм | |

| Динамическая грузоподъемность (C) | 10.0 кН | 9.8 кН | |

| Статическая грузоподъемность (C0) | 5.1 кН | 5.0 кН | |

| Стандарт | ISO 15:2017 | ГОСТ 8338-75 | |

При выборе между аналогами учитывайте:

- 180203 – предпочтительный вариант для новых проектов и ремонтов, соответствует актуальным требованиям ГОСТ

- 203 – применяется при работе с устаревшей документацией или восстановлении оборудования советского периода

- Допустимая разница в грузоподъемности (до 3%) не влияет на эксплуатацию в стандартных условиях

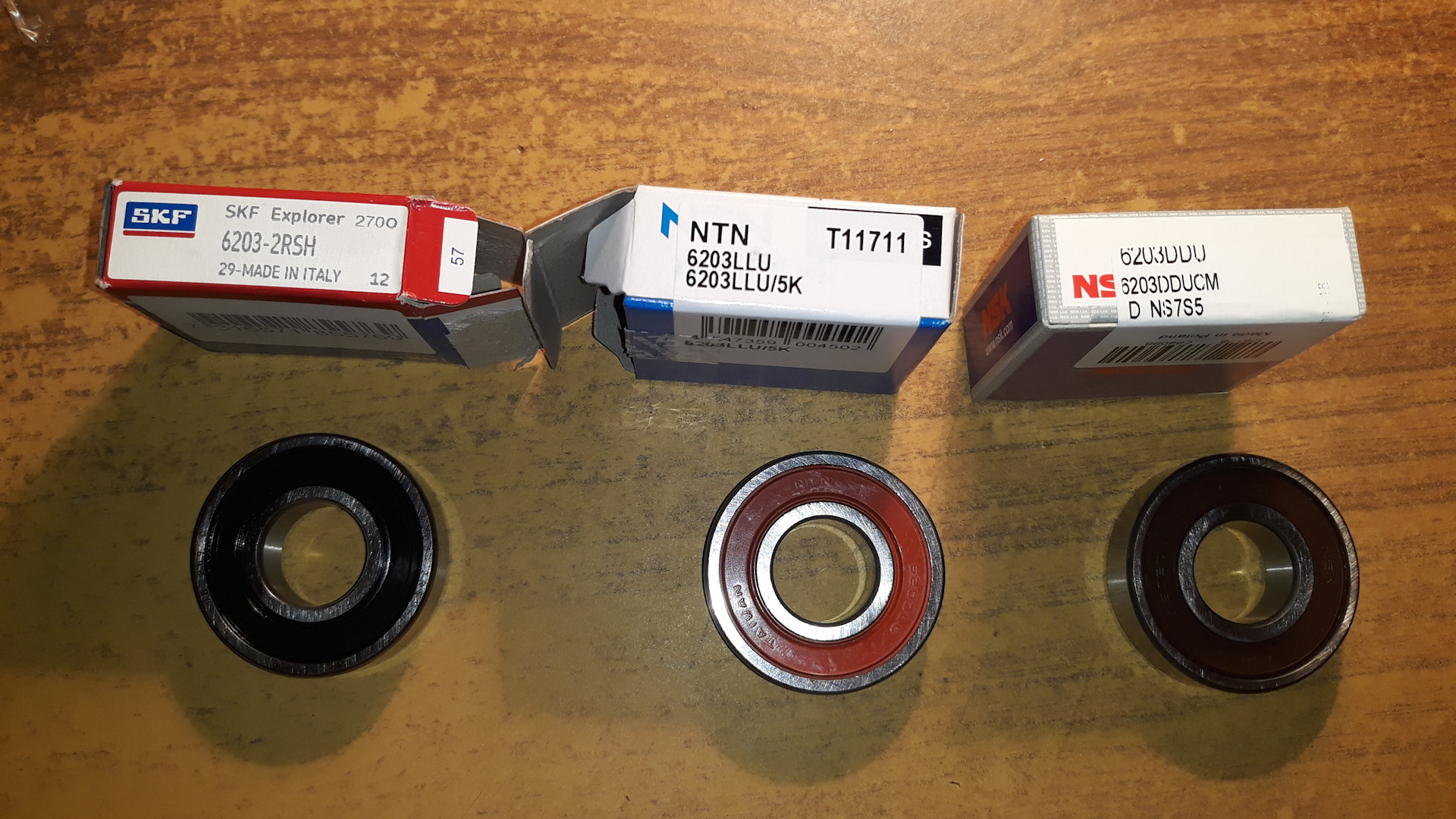

Международные аналоги: стандарты Timken, SKF, NSK

Подшипник 6203 соответствует международному стандарту ISO 15:2011, что гарантирует полную взаимозаменяемость моделей разных брендов при сохранении идентичных габаритов и динамических характеристик. Ведущие производители выпускают собственные версии этого узла, добавляя к базовому номеру дополнительные обозначения, отражающие особенности конструкции: тип уплотнений, класс точности или материал сепаратора.

При выборе аналога важно учитывать суффиксы в маркировке – они указывают на специфику исполнения. Например, 6203-2RS у SKF соответствует 6203DDU у NSK и обозначает двухстороннее контактное уплотнение. Совпадение базовых размеров (17×40×12 мм) позволяет использовать продукцию любого производителя без конструктивных изменений узла.

Ключевые аналоги и соответствия

| Производитель | Базовое исполнение | С 2-сторонним уплотнением | С 2-сторонним экраном |

|---|---|---|---|

| SKF (Швеция) | 6203 | 6203-2RS | 6203-2Z |

| NSK (Япония) | 6203 | 6203DDU | 6203VV |

| Timken (США) | 203-W | 203-FF | 203-SS |

| FAG (Германия) | 6203 | 6203-2RSR | 6203-2Z |

| NTN (Япония) | 6203LU | 6203LLU | 6203LLB |

Особенности маркировки:

- SKF: суффикс 2RS - резиновые уплотнения, 2Z - металлические экраны

- NSK: DDU - двойное контактное уплотнение, VV - бесконтактные экраны

- Timken: буквенные индексы (FF - уплотнения, SS - экраны) после базового номера 203

При замене учитывайте класс точности: стандартный ISO P0 соответствует ABEC-1. Для высокооборотистых применений выбирайте аналоги с пометками C3 (увеличенный зазор) или P6/ABEC-3 (повышенная точность). Все перечисленные производители соблюдают нормативы ISO по шумо-вибровым характеристикам и ресурсу работы.

Правила расшифровки импортной маркировки

Импортные подшипники 6203 используют стандартизированную маркировку по системам ISO или ABEC, где комбинация символов указывает на ключевые технические параметры. Основная маркировка обычно включает серию, размеры и класс точности, но может дополняться префиксами и суффиксами для обозначения особенностей конструкции.

Базовое обозначение "6203" уже содержит зашифрованную информацию: первая цифра "6" указывает на тип подшипника (радиальный шарикоподшипник), "2" определяет серию ширины и наружного диаметра (легкая серия), а "03" кодирует внутренний диаметр. Для расчета внутреннего диаметра в мм необходимо умножить последние две цифры на 5: 03 × 5 = 15 мм.

Дополнительные символы в маркировке

Перед основным обозначением могут располагаться префиксы, указывающие на:

- Тип конструкции: RS (одностороннее резиновое уплотнение), 2RS (двойное уплотнение)

- Материал: SS или VN (нержавеющая сталь)

- Класс зазора: C2 (уменьшенный), C3 (увеличенный)

Суффиксы после основного обозначения обозначают:

- Класс точности:

- P0 (нормальный, часто не указывается)

- P6, P5 (повышенная точность)

- Тип смазки: HT (высокотемпературная), LT (низкотемпературная)

- Конструктивные модификации: Z (односторонний металлический экран), 2Z (двойной экран)

Примеры расшифровки комбинированных обозначений:

| Маркировка | Расшифровка |

|---|---|

| 6203-2RS | Стандартный подшипник с двухсторонним резиновым уплотнением |

| 6203 ZZ C3 | Двойной металлический экран, увеличенный радиальный зазор |

| SS 6203 P5 | Подшипник из нержавеющей стали с классом точности P5 |

Отличия 6203RS от вариантов со стальными крышками

Основное различие между подшипником 6203RS и моделями со стальными крышками (например, 6203ZZ или 6203Z) заключается в материале и конструкции защиты. Модель 6203RS оснащена контактными резиновыми уплотнителями (чаще всего NBR), которые плотно прилегают к внутреннему кольцу. Варианты с индексом ZZ или Z используют тонкие стальные шайбы, закрепленные с зазором относительно колец.

Эти конструктивные особенности напрямую влияют на защитные свойства и рабочие параметры. Резиновые уплотнения RS обеспечивают герметичность, но создают дополнительное трение. Стальные крышки эффективны лишь против крупных частиц, зато минимизируют сопротивление вращению.

Ключевые различия в эксплуатации

- Защита от загрязнений: RS полностью блокирует попадание пыли, влаги и абразивов. Стальные крышки (ZZ/Z) предотвращают проникновение только крупных частиц.

- Скоростные возможности: ZZ/Z поддерживают более высокие обороты благодаря низкому трению. RS имеет ограничения из-за контакта уплотнения с кольцом.

- Смазка: В RS смазочный материал надежно изолирован от вытекания и вымывания. В ZZ/Z смазка со временем испаряется или загрязняется.

| Параметр | 6203RS | 6203ZZ |

|---|---|---|

| Тип защиты | Резиновые контактные уплотнения | Стальные неконтактные шайбы |

| Степень защиты (IP) | IP54/IP55 | IP20 |

| Макс. допустимые обороты | ~12,000 об/мин | ~16,000 об/мин |

| Рекомендуемые условия | Влажная/пыльная среда, агрессивные среды | Чистые сухие помещения, высокоскоростные узлы |

Для сред с химическими реагентами предпочтителен RS: резина устойчивее к коррозии, чем края стальных крышек. В прецизионных приборах чаще используют ZZ-версии из-за стабильного момента вращения.

Плюсы и минусы полимерных защитных шайб

Полимерные шайбы демонстрируют высокую коррозионную стойкость, исключая ржавчину даже при эксплуатации в условиях повышенной влажности или контакта с агрессивными средами. Они существенно снижают шум и вибрации подшипникового узла, обеспечивая плавность хода механизма без дополнительной смазки.

Материал подвержен деформации под экстремальными механическими нагрузками, что ограничивает применение в высокооборотных или ударных режимах работы. Термостойкость полимеров уступает металлу: при температурах свыше +120°C возможна усадка, потеря формы или ускоренное старение структуры.

Ключевые преимущества:

- Электроизоляционные свойства – предотвращают электроэрозию

- Малый вес – снижение инерции вращающихся узлов

- Химическая инертность к маслам, топливу, растворителям

- Упрощение монтажа за счет эластичности материала

Основные недостатки:

- Ограниченный срок службы при УФ-воздействии

- Риск ползучести под постоянной нагрузкой

- Более высокая стоимость по сравнению с металлическими аналогами

- Несовместимость с отдельными смазочными составами

Исполнения из нержавеющей стали: сферы применения

Подшипники модели 6203 из нержавеющей стали (чаще AISI 440C или AISI 304) отличаются повышенной коррозионной стойкостью по сравнению со стандартными хромированными аналогами. Эта характеристика становится ключевым фактором выбора в агрессивных средах, где обычные подшипники быстро выходят из строя из-за ржавчины, окисления или химического воздействия.

Базовые компоненты нержавеющего исполнения – кольца, тела качения и сепаратор (чаще из полиамида или нержавеющей стали) – устойчивы к влаге, парам, слабым кислотам и щелочам. Однако они обычно имеют несколько меньшую динамическую грузоподъемность и предельную скорость вращения, чем аналоги из высокоуглеродистой стали.

Основные области применения

Нержавеющие подшипники 6203 незаменимы в отраслях с жесткими гигиеническими или эксплуатационными требованиями:

- Пищевая и фармацевтическая промышленность: Конвейеры, миксеры, насосы, разливочные линии (контакт с водой, паром, моющими средствами).

- Химическая обработка: Оборудование для перекачки реагентов, вентиляторы вытяжек (стойкость к коррозионным парам).

- Морская среда и аквакультура: Лодочные прицепы, насосы забортной воды, механизмы рыболовных снастей.

- Медицинские устройства: Стоматологические боры, лабораторные центрифуги, диагностические сканеры (стерильность, устойчивость к дезинфектантам).

- Бытовая техника: Стиральные и посудомоечные машины (работа в условиях высокой влажности и моющих средств).

Важные эксплуатационные аспекты:

| Смазка | Обязательна термостойкая водоотталкивающая смазка (пищевая или синтетическая) |

| Температурный диапазон | Шире, чем у стандартных подшипников (до +250°C для AISI 440C) |

| Магнитные свойства | AISI 304 – немагнитна, AISI 440C – магнитна |

Критерии выбора по условиям окружающей среды

Эксплуатационная среда напрямую влияет на работоспособность и ресурс подшипника 6203. Ключевыми факторами являются температурный режим, влажность, химическая агрессивность и уровень загрязнения. Несоответствие конструкции подшипника внешним условиям приводит к ускоренному износу, коррозии или потере смазочных свойств.

Для подшипника 6203 критичны следующие параметры среды: диапазон рабочих температур, воздействие воды или химических реагентов, концентрация абразивных частиц. Эти факторы определяют выбор материала, типа уплотнений, смазочного состава и защитных покрытий.

Основные рекомендации по выбору

- Температурный режим:

- Стандартные модели: -30°C до +120°C

- Высокие температуры (+150°C и выше): термостойкие смазки (синтетические ПАО/эфирные масла), стабилизированные сепараторы

- Низкие температуры (-50°C и ниже): смазки с низкой вязкостью (силиконовые составы), закалённые стали

- Влажность и коррозия:

- Влажные среды: исполнения с двойным уплотнением (2RS)

- Агрессивные среды: подшипники из нержавеющей стали AISI 440C

- Морская вода: модели с защитным покрытием Dacromet

- Загрязнение и абразивы:

- Пыльные условия: усиленные контактные уплотнения (DD или LLU)

- Абразивные частицы: лабиринтные уплотнения + смазки с твёрдыми присадками (графит, дисульфид молибдена)

| Условия среды | Рекомендуемое исполнение 6203 | Критичные параметры |

|---|---|---|

| Химически агрессивная | Нержавеющая сталь + PTFE уплотнения | Стойкость к кислотам/щелочам |

| Высокая запылённость | 3-х контактные уплотнения (LLB) | IP6X защита от пыли |

| Постоянное погружение в воду | Керамические подшипники | Гидролизная стабильность смазки |

Контроль качества методом спектрального анализа

Спектральный анализ позволяет выявить микропримеси в стали подшипника 6203, напрямую влияющие на его ресурс. Метод основан на изучении спектра излучения материала при высокотемпературном возбуждении атомов, что дает точный химический состав с точностью до 0.001%.

Лабораторный контроль охватывает ключевые элементы: хром (влияет на твердость), никель (коррозионная стойкость), титан (мелкозернистая структура). Особое внимание уделяют контролю вредных примесей – свинца, олова и мышьяка, провоцирующих усталостные трещины в кольцах и телах качения.

Технологические этапы анализа

- Отбор образцов: Из каждой партии заготовок вырезают стружку в зоне будущих дорожек качения.

- Пробоподготовка: Очистка образцов от СОЖ и окислов в вакуумной камере.

- Испарение: Нагрев в графитовом тигле до 5000°C под аргоном.

- Фиксация спектров: Регистрация эмиссионных литий-кадмиевых линий через дифракционную решетку.

Критичные параметры для подшипника 6203

| Элемент | Допустимый предел (%) | Последствия превышения |

|---|---|---|

| Кремний (Si) | 0.15-0.35 | Хрупкость сепаратора |

| Фосфор (P) | ≤ 0.025 | Трещины при закалке |

| Медь (Cu) | ≤ 0.25 | Электрокоррозия в узле |

Дефекты, выявляемые методом: Несоответствие марке стали (ШХ15 vs. ШХ15СГ), неравномерность легирования, скрытые ликвационные зоны в массивных сечениях. Отклонения фиксируются в протоколах с цветовой маркировкой: зеленый (норма), желтый (проверка смежных партий), красный (браковка).

Современные спектрометры (типа SPECTROMAXx) автоматически сравнивают результаты с ГОСТ 801-78 и ISO 683-17, сокращая время теста до 90 секунд. Для подшипников ответственных узлов анализ дублируют методом ICP-MS для исключения ложных срабатываний.

Проверка геометрии в измерительных приборах

Геометрические параметры подшипника 6203 критичны для его функциональности: даже незначительные отклонения в форме колец или тел качения провоцируют вибрации, ускоренный износ и снижение ресурса. Контроль включает измерение цилиндричности, соосности, перпендикулярности торцов и параллельности беговых дорожек относительно базовых поверхностей. Точность проверки напрямую влияет на совместимость детали с валом и корпусом.

Используются специализированные приборы: координатно-измерительные машины (КИМ) для комплексного 3D-анализа, профилографы-профилометры для оценки шероховатости и формы дорожек качения, а также оптические интерферометры для высокоточного выявления микродеформаций. Обязательной проверке подлежат радиальное и осевое биение наружного кольца относительно внутреннего – этот параметр нормируется стандартами ISO и ГОСТ.

Ключевые этапы контроля

Процедура включает следующие обязательные измерения:

- Радиальное биение – фиксируется индикатором при вращении наружного кольца при зафиксированном внутреннем. Допуск: 5-15 мкм (класс точности P0/P6).

- Торцевое биение – проверка перпендикулярности боковых поверхностей колец к посадочным отверстиям. Отклонения приводят к перекосу при монтаже.

- Овальность колец – определяется на кругломерах или КИМ в нескольких сечениях. Превышение нормы нарушает равномерность нагрузки на тела качения.

Результаты измерений сравниваются с табличными значениями для конкретного класса точности. Отклонения фиксируются в протоколах с указанием зон несоответствия.

| Параметр | Метод контроля | Типичный допуск (P0) |

|---|---|---|

| Радиальное биение | Индикатор на стенде | ≤ 0.015 мм |

| Торцевое биение | Индикатор с опорной плитой | ≤ 0.020 мм |

| Овальность кольца | Кругломер / КИМ | ≤ 0.005 мм |

Особое внимание уделяется калибровке измерительного оборудования перед проверкой. Использование эталонных плит, концевых мер длины и поверочных колец гарантирует достоверность результатов. Регулярная поверка приборов – обязательное условие для сертифицированных производств.

Гидравлические прессы для серийного монтажа подшипников 6203

Правильный монтаж подшипника 6203 напрямую влияет на его ресурс и надёжность. В условиях массового производства гидравлические прессы обеспечивают контролируемое усилие, исключающее перекосы и повреждение колец или сепаратора. Это особенно критично для 6203 с его компактными габаритами (17×40×12 мм), где даже незначительная деформация приводит к преждевременному выходу из строя.

Серийный монтаж требует скорости и повторяемости процессов. Гидравлические прессы сокращают время установки одного подшипника до секунд, обеспечивая идентичное усилие на каждой операции. Автоматизация снижает риск человеческой ошибки и травматизма, а сменные оправки адаптируют оборудование под валы и корпуса разных типоразмеров.

Ключевые требования к прессам для 6203

- Точное дозирование усилия (1-15 кН для 6203) с индикацией давления

- Оснастка с направляющими втулками под Ø17 мм (внутр. диаметр) и Ø40 мм (наружн. диаметр)

- Защита от перекоса через самоцентрирующие конструкции

- Интеграция в конвейерные линии (автоподача валов/подшипников)

| Параметр | Ручной пресс | Автоматизированный пресс |

|---|---|---|

| Производительность | до 50 шт./час | 200-500 шт./час |

| Контроль усилия | Манометр | Датчики с ПО и логированием |

| Типовое применение | Мелкосерийное производство | Поточные линии, ТПА |

Важно: При запрессовке 6203 на вал давление прикладывается только к внутреннему кольцу, при установке в корпус – к наружному. Использование универсальных оправок с регулируемыми упорами предотвращает контакт с сепаратором.

Системы автоматической смазки в оборудовании

Подшипник 6203, как и другие компоненты вращающихся узлов, критически зависит от качества и своевременности смазки. Автоматические системы устраняют риски человеческого фактора, обеспечивая точную дозировку смазочных материалов через запрограммированные интервалы. Это предотвращает сухое трение, перегрев и абразивный износ трущихся поверхностей, напрямую влияя на ресурс подшипника.

Принцип работы основан на подаче смазки под давлением через сеть распределителей к точкам трения. Для модели 6203 это особенно актуально в закрытых или труднодоступных узлах оборудования, где ручное обслуживание невозможно без демонтажа. Системы интегрируются с датчиками вибрации и температуры, адаптируя циклы смазки под реальные условия эксплуатации.

Ключевые аспекты применения

Типы систем для подшипников качения:

| Тип системы | Принцип работы | Применимость для 6203 |

|---|---|---|

| Прогрессивные | Последовательная подача через плунжерные блоки | Средне- и высоконагруженные узлы |

| Однолинейные | Цикличная подача по единой магистрали | Конвейеры, вентиляторы |

| Масляный туман | Воздушно-масляная аэрозольная смесь | Высокооборотные электродвигатели |

Преимущества автоматизации:

- Увеличение срока службы подшипника на 40-60% за счет устранения пересмазки/недосмазки

- Снижение эксплуатационных расходов: экономия смазочных материалов до 30%

- Предотвращение простоев: непрерывная работа оборудования без остановок на ТО

- Диагностика состояния: контроль расхода смазки как индикатор износа

Критерии выбора смазки:

- Температурный диапазон эксплуатации оборудования

- Скорость вращения вала (DN-фактор)

- Наличие агрессивных сред или влаги

- Совместимость с материалами уплотнений

Причины перегрева и методы их устранения

Перегрев подшипника 6203 резко сокращает ресурс, провоцирует деформацию тел качения и колец, ускоряет деградацию смазки. Своевременное выявление и устранение причин критически важно для предотвращения аварийных остановок оборудования.

Основные источники перегрева связаны с нарушением условий работы или монтажа. Систематический контроль параметров и соблюдение регламентов обслуживания минимизируют риски.

Распространённые проблемы и решения

| Причина перегрева | Метод устранения |

|---|---|

| Недостаток смазки (высыхание, утечка) |

|

| Избыток смазки (гидродинамическое трение) |

|

| Неправильная смазка (вязкость, тип) |

|

| Чрезмерный натяг при монтаже |

|

| Механические повреждения (выкрашивание, трещины) |

|

| Загрязнение (абразив, металлическая стружка) |

|

| Перекос сепаратора при установке |

|

Аварийная сигнализация по превышению температуры

Непрерывный контроль температуры подшипника 6203 критичен для предотвращения катастрофических отказов. Система аварийной сигнализации фиксирует превышение заданного температурного порога и немедленно оповещает оператора или автоматику. Датчики (термопары, термосопротивления) монтируются непосредственно в зоне вращения или на корпусе узла для точного измерения.

Типовой порог срабатывания для подшипников качения составляет +80°C...+90°C, но конкретное значение зависит от скорости вращения, типа смазки и конструкции агрегата. Сигнализация активирует звуковые/световые предупреждения или инициирует аварийную остановку оборудования, предотвращая:

- Разрушение сепаратора

- Деградацию смазочного материала

- Задиры на дорожках качения

- Термическую деформацию колец

Типы систем мониторинга

| Тип системы | Принцип действия | Точность |

|---|---|---|

| Локальные датчики | Прямой контакт с корпусом подшипника | Высокая (±1°C) |

| Беспроводные сенсоры | Передача данных по радиоканалу | Средняя (±3°C) |

| Термометры сопротивления (RTD) | Измерение изменения сопротивления | Очень высокая (±0.5°C) |

Калибровка оборудования обязательна каждые 6-12 месяцев. Ложные срабатывания часто вызваны:

- Загрязнением чувствительного элемента датчика

- Некорректной настройкой порогового значения

- Электромагнитными помехами в цепях

Игнорирование сигнала тревоги приводит к лавинообразному росту температуры из-за трения, свариванию тел качения с кольцами и полному заклиниванию узла. Комбинирование температурного мониторинга с вибродиагностикой повышает надежность защиты.

Инструментальный контроль момента вращения

Контроль момента вращения (момента трения) подшипника 6203 – критически важная процедура при его производстве, приемке и диагностике в процессе эксплуатации. Этот параметр напрямую отражает качество изготовления, состояние смазки, правильность монтажа и степень износа.

Измерение момента трения позволяет выявить скрытые дефекты: микротрещины, задиры, загрязнение смазки, отклонения геометрии дорожек качения или тел качения, избыток или недостаток смазочного материала. Превышение нормативных значений момента указывает на повышенные потери энергии, нагрев и сокращение ресурса узла.

Методы и инструменты контроля

![]()

Для точного измерения момента вращения подшипника 6203 применяют специализированное оборудование: