Автомобильные диски - что это и для чего нужны

Статья обновлена: 01.03.2026

Автомобильные диски – не просто металлические "кольца" для крепления шин. Это критически важный компонент ходовой части, напрямую влияющий на безопасность, управляемость и комфорт движения.

Они выполняют несколько ключевых функций: служат основой для монтажа покрышек, передают крутящий момент от ступицы к колесу, воспринимают нагрузки от веса автомобиля и дорожного покрытия.

Понимание устройства, типов и характеристик дисков необходимо каждому автовладельцу – от выбора подходящего варианта до оценки их состояния.

Основные функции колесных дисков

Колесные диски служат жесткой основой для монтажа шины, обеспечивая ее правильное позиционирование относительно подвески и кузова автомобиля. Без них невозможно создать герметичное пространство для бескамерной шины и равномерно распределить нагрузку от транспортного средства на дорожное покрытие.

Конструкция дисков напрямую влияет на безопасность, управляемость и эксплуатационные характеристики. Они выполняют несколько критически важных задач, от которых зависит корректная работа ходовой части и эффективность торможения.

Ключевые задачи дисков:

- Соединение колеса со ступицей через крепежные отверстия, обеспечивая надежную фиксацию болтами или гайками.

- Передача крутящего момента от трансмиссии через ступицу на шину для движения автомобиля.

- Формирование посадочного места для шины с соблюдением геометрии (развал/схождение) и поддержание ее формы под нагрузкой.

- Обеспечение вентиляции тормозных механизмов за счет конструктивных отверстий, отводящих тепло от колодок и дисков.

- Влияние на подвеску через изменение неподрессоренных масс, что сказывается на плавности хода и устойчивости.

- Визуальное оформление автомобиля, придание ему индивидуального стиля.

Классификация по материалу: сталь или легкий сплав

Стальные диски производятся методом штамповки листовой углеродистой стали с последующей сваркой обода и центральной части. Они отличаются высокой прочностью и пластичностью, что обеспечивает устойчивость к ударным нагрузкам (например, при наезде на препятствие). Основные недостатки – значительный вес, ухудшающий динамику и расход топлива, а также ограниченные возможности дизайна из-за простоты технологии изготовления.

Легкосплавные диски отливаются или коваются из сплавов алюминия (реже – магния). Алюминиевые сплавы сочетают малый вес с достаточной жесткостью, улучшая управляемость и снижая нагрузку на подвеску. Кованые варианты превосходят литые по прочности при минимальной массе. Такие диски предлагают широкие дизайнерские возможности, но хуже переносят сильные удары (склонны к раскалыванию), а ремонт сложнее и дороже.

Сравнение характеристик

| Критерий | Стальные диски | Легкосплавные диски |

|---|---|---|

| Вес | Высокий | Низкий |

| Прочность | Пластичны, устойчивы к деформациям | Жесткие, но хрупкие при ударах |

| Теплопроводность | Средняя | Высокая (лучшее охлаждение тормозов) |

| Дизайн | Ограниченный | Разнообразный |

| Стоимость | Низкая | Средняя/высокая |

| Ремонт | Простой и дешевый | Сложный, часто нецелесообразен |

Литые диски: технология производства

Основной метод изготовления литых дисков – литьё под давлением. Расплавленный металл (обычно алюминиевый или магниевый сплав) заливают в стальную пресс-форму под высоким давлением. Это позволяет точно заполнить сложные полости формы, воспроизводя заданный дизайн диска с минимальными отклонениями.

После заливки происходит контролируемое охлаждение отливки для снятия внутренних напряжений металла. Затем диск извлекают из формы и подвергают механической обработке: токарной обточке посадочных поверхностей, сверлению отверстий под болты и финишной шлифовке. На завершающем этапе выполняют термоупрочнение (закалку и старение), повышающее прочность структуры сплава.

Ключевые этапы производства

- Подготовка сырья: Плавление алюминиевых сплавов (чаще всего А356) при температуре ~700°C с добавлением легирующих элементов (кремний, магний).

- Литьё: Заливка расплава в форму под давлением 80-120 МПа.

- Охлаждение: Медленное остывание в форме для предотвращения раковин и трещин.

- Механообработка:

- Обточка хаба и посадочных плоскостей

- Фрезеровка крепёжных отверстий

- Балансировка

- Термообработка: Закалка в воде при 500-550°C с последующим искусственным старением (нагрев до 150-180°C).

- Контроль качества: Рентген-дефектоскопия, испытания на ударную прочность и радиальную нагрузку.

Преимущества технологии: Возможность создания дисков сложной геометрии с тонкими спицами, высокая точность размеров, хорошая повторяемость параметров в серийном производстве. Ограничения: Более высокая пористость структуры по сравнению с коваными дисками требует строгого контроля ударной прочности.

Кованые диски: преимущества и особенности

Кованые диски изготавливаются по принципиально иной технологии, нежели литые. Вместо заливки расплавленного металла в форму, здесь используется процесс горячей объемной штамповки (ковки) заготовки из алюминиевого сплава под огромным давлением.

Эта технология позволяет создать уникальную внутреннюю структуру металла, где волокна сплава не разрываются (как при литье), а уплотняются и направленно вытягиваются вдоль будущих силовых линий диска. Именно эта особенность производства лежит в основе всех ключевых преимуществ кованых дисков.

Основные преимущества кованых дисков

Главные достоинства кованых дисков напрямую вытекают из их производственного процесса:

- Выдающаяся прочность и надежность: Уплотненная структура металла делает диск чрезвычайно устойчивым к ударным нагрузкам, трещинам и деформациям, особенно критичным при попадании в ямы или наезде на препятствия.

- Минимальный вес: Ковка позволяет создавать диски с очень тонкими, но прочными стенками и спицами. Снижение неподрессоренной массы напрямую улучшает динамику разгона и торможения, повышает комфорт (подвеска лучше отрабатывает неровности) и снижает нагрузку на элементы ходовой части.

- Отличная коррозионная стойкость: Используемые высококачественные алюминиевые сплавы и отсутствие пористости обеспечивают долговечность и устойчивость к воздействию реагентов и окружающей среды.

- Точность изготовления: Высокотехнологичный процесс обеспечивает превосходную геометрию и балансировку диска.

Особенности и нюансы

Наряду с преимуществами, кованые диски имеют ряд специфических особенностей:

- Высокая стоимость: Сложный, энергоемкий и материалоемкий процесс производства делает кованые диски самыми дорогими на рынке.

- Ограниченность дизайна: Технология ковки накладывает определенные ограничения на сложность форм и рисунка спиц по сравнению с литыми дисками. Дизайн часто более лаконичен и спортивен.

- Сложность ремонта: Высокая прочность материала затрудняет ремонт (рихтовку) сильно поврежденного кованого диска по сравнению с литым. Серьезные повреждения часто делают ремонт невозможным или экономически нецелесообразным.

- Риск подделок: Престижность и высокая цена делают кованые диски объектом для подделок. Важно приобретать их у проверенных, авторитетных производителей и дилеров.

Сравнение ключевых характеристик:

| Характеристика | Кованые диски | Литые диски |

|---|---|---|

| Прочность/Надежность | Очень высокая | Средняя/Высокая |

| Вес | Минимальный | Средний/Высокий |

| Стоимость | Высокая | Средняя |

| Ремонтопригодность | Низкая | Средняя/Высокая |

Таким образом, кованые диски – это выбор в пользу максимальной прочности, минимального веса и долговечности. Их высокая цена оправдана для водителей, ценящих безопасность, спортивную динамику и готовых инвестировать в лучшее для своего автомобиля.

Штампованные диски: бюджетный вариант

Штампованные диски изготавливаются из стальных листов методом холодной штамповки. Этот процесс заключается в последовательном формировании детали под высоким давлением на специальных прессах. Полученные отдельные части диска – обод и центральная часть (тарелка) – затем надежно свариваются друг с другом.

Основное и неоспоримое преимущество штампованных дисков – их низкая стоимость. Простота технологии производства и использование недорогих материалов (сталь) делают их самым доступным вариантом на рынке. Это главная причина их широкого распространения, особенно на автомобилях бюджетного и среднего сегмента, часто в качестве базовой комплектации.

Преимущества и недостатки

Помимо цены, к достоинствам штамповок относят:

- Высокая ремонтопригодность: Стальные диски хорошо переносят сильные ударные нагрузки. Даже при серьезной деформации (например, образовании "восьмерки" или "яйца") их чаще всего можно выправить на специальном станке.

- Пластичность: Сталь менее хрупка, чем алюминиевые сплавы. При очень сильном ударе штампованный диск обычно гнется, а не раскалывается, что может помочь сохранить герметичность шины и дать возможность добраться до сервиса.

- Надежность в суровых условиях: Их прочность и способность поглощать удары делают штамповки предпочтительным выбором для эксплуатации на разбитых дорогах или зимой, где высок риск наехать на яму или бордюр.

Однако есть у стальных дисков и существенные минусы:

- Большой вес: Сталь значительно тяжелее алюминия. Увеличенная неподрессоренная масса ухудшает динамику разгона и торможения, повышает расход топлива и увеличивает нагрузку на подвеску.

- Ограниченный дизайн: Технология штамповки накладывает жесткие ограничения на форму диска. Внешний вид практически всегда простой и утилитарный. Для улучшения эстетики часто используются декоративные пластиковые колпаки, которые легко теряются или повреждаются.

- Склонность к коррозии: Сталь подвержена ржавчине, особенно при повреждении лакокрасочного покрытия (царапины, сколы от камней). Это ухудшает внешний вид и может со временем ослабить конструкцию.

- Проблемы с вентиляцией тормозов: Форма тарелки штампованного диска обычно не способствует эффективному охлаждению тормозных механизмов, что может быть критично при интенсивной езде или в горной местности.

Где чаще всего применяются:

- Базовые комплектации новых автомобилей эконом- и среднего класса.

- Как надежные и недорогие зимние диски (меньше жалко испортить на зимних дорогах, легче чистить от налипшего снега и льда).

- В качестве запасного колеса ("докатки").

- На коммерческом транспорте и в таксопарках, где важна низкая стоимость и ремонтопригодность.

Сравнение основных типов дисков:

| Характеристика | Штампованные (Стальные) | Литые (Легкосплавные) |

|---|---|---|

| Материал | Сталь | Алюминиевый или магниевый сплав |

| Вес | Высокий | Низкий |

| Стоимость | Низкая | Средняя/Высокая |

| Ремонтопригодность | Высокая | Ограниченная (часто не ремонтируется) |

| Устойчивость к ударам | Высокая (гнется) | Низкая (трескается) |

| Дизайн | Ограниченный, простой | Очень широкий выбор |

| Коррозионная стойкость | Низкая | Высокая |

| Охлаждение тормозов | Слабое | Хорошее |

Композитные диски: инновационные решения

Композитные автомобильные диски изготавливаются из сочетания материалов, чаще всего углеродного волокна и керамики, усиленных полимерными смолами. Эта технология принципиально отличается от классических литых или кованых вариантов, обеспечивая уникальный набор эксплуатационных характеристик. Основная цель их разработки – кардинальное снижение неподрессоренных масс при одновременном повышении прочности и термостойкости.

Ключевым преимуществом композитов является их исключительная легкость: вес диска может быть снижен на 40-50% по сравнению с алюминиевым аналогом. Это достигается за счет высокой удельной прочности углеродного волокна и оптимального распределения нагрузок в многослойной структуре. Снижение массы напрямую влияет на динамику разгона, эффективность торможения и комфорт подвески.

Преимущества и особенности технологии

Помимо малого веса, композитные диски демонстрируют выдающиеся термические свойства. Углерод-керамические композиты сохраняют стабильность при экстремальных температурах (до 1400°C), что критически важно для тормозных систем спортивных и гиперкаров. Их структура эффективно рассеивает тепло, предотвращая деформацию и снижая риск "ведения" диска.

Другие значимые инновационные аспекты:

- Повышенная усталостная прочность и стойкость к ударным нагрузкам благодаря слоистой архитектуре

- Высокое демпфирование вибраций для улучшения контакта шины с дорогой

- Возможность интеграции сенсоров для мониторинга нагрузки и температуры в реальном времени

- Снижение инерции вращения для более отзывчивого управления

| Критерий | Композитный диск | Кованый алюминий |

| Удельный вес | ~1.8 кг на 18" | ~3.5 кг на 18" |

| Термостойкость | до 1400°C | до 650°C |

| Срок службы | в 2-3 раза выше | стандартный |

Несмотря на преимущества, массовому распространению композитов мешают высокая себестоимость производства и сложность ремонта. Технология остается прерогативой гоночных болидов и премиальных серийных автомобилей. Дальнейшее развитие направлено на оптимизацию производственных процессов и внедрение гибридных конструкций (например, композитный обод с металлической ступицей) для снижения цены.

Параметры вылета диска (ET)

Вылет диска (ET, от немецкого Einpresstiefe) – критически важный геометрический параметр, определяющий расстояние между вертикальной плоскостью симметрии обода и плоскостью его крепления к ступице автомобиля. Этот показатель измеряется в миллиметрах и строго регламентируется автопроизводителем для каждой модели.

Неправильно подобранный вылет напрямую влияет на безопасность и управляемость: отклонение от штатного значения ET изменяет колею, создает избыточную нагрузку на ступичные подшипники и элементы подвески, а также может вызвать трение колеса о детали кузова или тормозной системы.

Типы вылета и их влияние

В зависимости от значения ET выделяют три основных типа вылета:

- Положительный (ET+) – плоскость крепления выступает наружу относительно центра диска. Колесо утоплено глубже в арку.

- Отрицательный (ET-) – плоскость крепления смещена внутрь от центра. Колесо визуально выпирает из арки.

- Нулевой (ET0) – плоскости крепления и симметрии диска совпадают.

Допустимое отклонение вылета обычно не превышает ±5 мм от заводского значения. Превышение этого порога требует обязательной проверки:

- Свободного вращения колеса без контакта с тормозными суппортами.

- Отсутствия касания арок при повороте руля или сжатии подвески.

- Корректной работы системы полного привода (при наличии).

| Параметр | Влияние на автомобиль | Риски при ошибке |

|---|---|---|

| ET меньше штатного | Колесо выдвигается наружу, увеличивается колея | Трение о крыло, перегрузка подшипников |

| ET больше штатного | Колесо утапливается внутрь арки | Контакт с подвеской/тормозами, перегрев |

Подбор дисков с некорректным ET для визуального тюнинга без учета технических последствий – прямая угроза безопасности. Всегда сверяйтесь с руководством по эксплуатации транспортного средства или официальными каталогами производителей дисков перед покупкой.

Диаметр диска: как выбрать правильно

Диаметр диска напрямую влияет на управляемость, комфорт и безопасность автомобиля. Неправильный выбор может привести к повреждениям подвески, шин или кузова, а также аннулировать страховку при ДТП.

При подборе диаметра всегда ориентируйтесь на рекомендации автопроизводителя, указанные в руководстве по эксплуатации или на табличке кузова (обычно на стойке водительской двери). Отклонение допустимо только в строго определённых пределах.

Ключевые критерии выбора

1. Совместимость с шинами: Диаметр диска должен точно соответствовать посадочному диаметру покрышки (обозначается в дюймах после буквы R в маркировке шины, например, R17).

2. Климатические условия:

- Для зимы предпочтительны меньшие диаметры: более высокий профиль шины лучше амортизирует неровности обледенелых дорог.

- Летом допустимы бóльшие диаметры: низкопрофильные шины улучшают стабильность на скорости и точность руления на сухом асфальте.

3. Размер колёсных арок: Диск не должен задевать элементы подвески, тормозной системы или кузова при повороте колеса или проезде неровностей. Проверяйте зазоры визуально или с помощью специальных калькуляторов подбора.

4. Типоразмер шин: При изменении диаметра диска требуется корректировка высоты профиля шины для сохранения общего диаметра колеса. Допустимое отклонение – не более ±3% от стандартного размера.

| Стандартный размер | Допустимая замена | Общий диаметр колеса |

|---|---|---|

| 205/55 R16 | 225/45 R17 | Одинаковый (±1%) |

| 195/65 R15 | 185/60 R16 | Одинаковый (±0.8%) |

Последствия ошибки:

- Стирание шины о детали подвески/кузова.

- Ложные показания спидометра и одометра.

- Ускоренный износ ступичных подшипников.

- Ухудшение комфорта (вибрации, жесткость хода).

- Повреждение диска на выбоинах (для низкого профиля).

Важно: После установки дисков другого диаметра обязательна проверка схождения-развала колес.

Ширина обода: влияние на устойчивость

Ширина обода диска напрямую определяет площадь контакта шины с дорожным покрытием. Более широкий обод позволяет устанавливать шину с увеличенной шириной профиля. Это расширяет пятно контакта резины с асфальтом, что критически важно для распределения веса автомобиля и передачи усилий.

Увеличенная площадь контакта значительно повышает поперечную устойчивость автомобиля в поворотах и на виражах. Шина меньше деформируется под действием боковых сил, сохраняя стабильное сцепление. Это снижает риск проскальзывания колес и улучшает отзывчивость рулевого управления при маневрировании на высокой скорости.

Ключевые аспекты влияния ширины на устойчивость

- Снижение крена: Широкие обода минимизируют боковой увод резины, уменьшая крен кузова в поворотах.

- Точность рулевого управления: Улучшенное сцепление повышает информативность руля и скорость реакции на действия водителя.

- Стабильность на прямой: Увеличенное пятно контакта снижает чувствительность к колеям и неровностям дороги.

Важно помнить: Чрезмерное увеличение ширины обода относительно рекомендаций производителя может привести к:

- Повреждению подвески из-за измененной геометрии хода колес.

- Увеличению неподрессоренных масс и ухудшению комфорта.

- Риску задевания элементов кузова или подвески колесом.

| Ширина обода | Влияние на устойчивость | Риски |

|---|---|---|

| Меньше рекомендованной | Снижение управляемости, "перекашивание" шины | Перегрев резины, деформация боковины |

| Рекомендованная | Оптимальный баланс устойчивости и комфорта | Отсутствуют при правильной установке |

| Больше рекомендованной | Максимальная стабильность на скорости | Повышенный износ подвески, снижение комфорта |

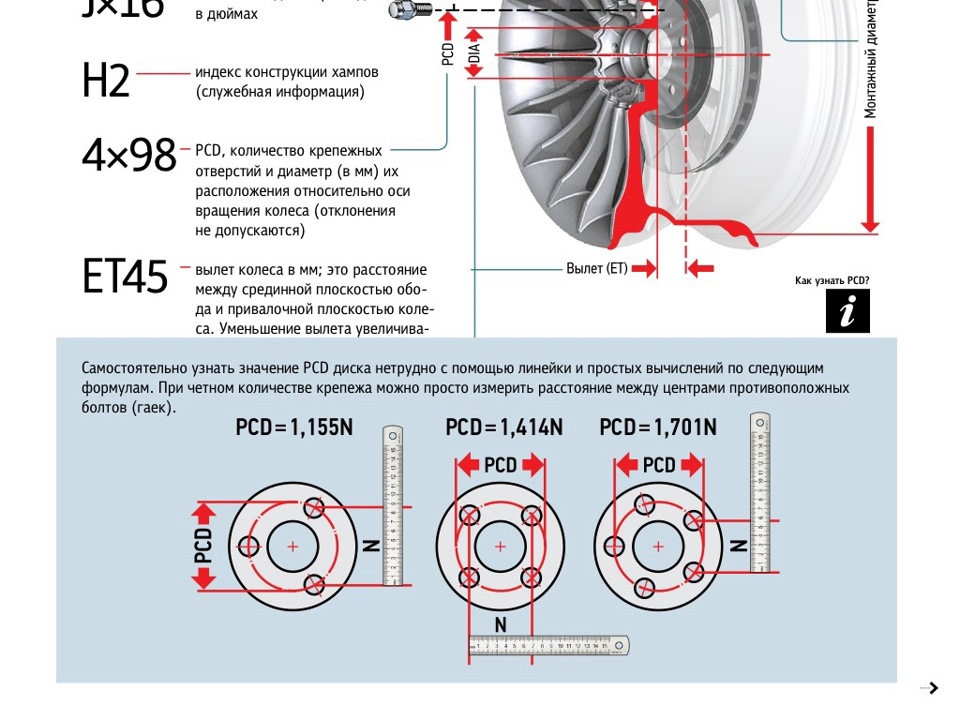

Крепежные отверстия (PCD): стандарты

PCD (Pitch Circle Diameter) – диаметр окружности центров крепежных отверстий диска. Этот параметр критичен для корректной установки колеса, поскольку определяет геометрическое соответствие диска ступице автомобиля. Несоблюдение PCD приводит к невозможности монтажа или нарушению центровки.

Измеряется PCD в миллиметрах между центрами противоположных болтов (для четного количества отверстий) или по специальной формуле для нечетного. Распространенные стандарты охватывают значения от 98 до 150 мм, причем каждый производитель закладывает конкретный PCD в конструкцию транспортного средства.

Типовые значения PCD для автомобилей

Распространенные стандарты группируются по количеству крепежных отверстий:

- 4 отверстия: 98 мм (ВАЗ классика), 100 мм (Renault, Daewoo), 108 мм (Volvo, Ford)

- 5 отверстий: 100 мм (VW, Skoda), 112 мм (Mercedes-Benz, BMW), 114.3 мм (Nissan, Kia), 120 мм (Land Rover)

- 6 отверстий: 139.7 мм (внедорожники Toyota, Mitsubishi)

| Марка авто | Кол-во отверстий | PCD (мм) |

|---|---|---|

| Lada Vesta | 4 | 100 |

| Volkswagen Golf | 5 | 112 |

| Toyota Camry | 5 | 114.3 |

| BMW X5 | 5 | 120 |

Важно: Установка дисков с несоответствующим PCD даже с использованием адаптеров-проставок категорически запрещена. Это провоцирует биение колеса, разрушение подвески, отрыв колеса в движении. Производители жестко регламентируют допустимые отклонения – не более ±0.1 мм.

Центральное отверстие: значение точной посадки

Центральное отверстие (ЦО), или Diameter Center Bore (DCB), представляет собой круглое отверстие в ступичной части диска, предназначенное для надевания колеса непосредственно на выступающий цилиндрический посадочный поясок ступицы автомобиля. Его основная функция заключается в обеспечении точной центровки колеса относительно оси вращения ступицы. Когда диск устанавливается на ступицу, центральное отверстие должно идеально совпадать с этим пояском.

Точная посадка диска на ступицу через центральное отверстие критически важна для правильного распределения нагрузки. В этом случае весь вес автомобиля и динамические нагрузки (разгон, торможение, повороты) передаются через ступицу непосредственно на центральное отверстие диска. Шпильки или болты крепления в этой ситуации выполняют только функцию притягивания диска к ступице и фиксации его от смещения, но не несут основную силовую нагрузку.

Почему точность размеров ЦО так важна?

Несоответствие диаметра центрального отверстия диска посадочному пояску ступицы приводит к серьезным проблемам:

- Вибрации на руле и кузове: Даже минимальный эксцентриситет (смещение центра диска относительно центра ступицы) вызывает биение колеса при вращении, которое усиливается с ростом скорости.

- Перегрузка крепежных элементов: Если ЦО больше, чем посадочный поясок ступицы, диски центрируются исключительно болтами/гайками. Это приводит к неравномерному распределению нагрузки на шпильки (болты), их изгибу, срезанию резьбы или даже поломке.

- Ускоренный износ ступичных подшипников: Постоянное биение и несимметричная нагрузка из-за неправильной центровки резко сокращают ресурс дорогостоящих ступичных подшипников.

- Деформация дисков: Постоянные ударные нагрузки из-за вибраций и перекоса могут привести к деформации легкосплавных дисков.

Варианты посадки и решения

Существует несколько сценариев соответствия ЦО диска и ступицы:

| Соответствие ЦО | Характеристика | Последствия / Решение |

|---|---|---|

| ЦО диска = Поясок ступицы | Идеальная посадка | Центровка идеальна, нагрузка распределена правильно. Шпильки/болты выполняют только свою фиксирующую функцию. |

| ЦО диска > Поясок ступицы | Необходимость центровочных колец | Обязательно использование пластиковых или металлических центровочных (переходных) колец. Кольца компенсируют разницу в диаметрах, обеспечивая точную центровку только через центральное отверстие. Без колец посадка опасна! |

| ЦО диска < Поясок ступицы | Недопустимая ситуация | Диск физически невозможно установить на ступицу. Такой диск не подходит для данного автомобиля. |

При подборе дисков обязательно сверяйте диаметр центрального отверстия диска с диаметром посадочного пояска ступицы вашего автомобиля. Если ЦО диска больше, использование соответствующих центровочных колец является не рекомендацией, а строгой необходимостью для безопасной и правильной эксплуатации. Никогда не полагайтесь на крепежные болты/гайки для центровки колеса!

Монтажный выступ (хамп): зачем нужен

Монтажный выступ (хамп) – это кольцевое возвышение на посадочной полке обода диска, расположенное по обе стороны от центрального отверстия. Его основная задача – обеспечить герметичность соединения диска с покрышкой при монтаже бескамерной шины. Без хампов резина не сможет плотно прилегать к ободу, что приведет к утечке воздуха.

Хампы механически удерживают борта покрышки от смещения в поперечном направлении, особенно при резких маневрах, ударах или экстремальных боковых нагрузках. Это предотвращает самопроизвольное разгерметизирование колеса во время движения. Существует несколько типов выступов, отличающихся формой и количеством, для разных типов шин.

Ключевые функции монтажного выступа:

- Герметизация: Фиксирует борта покрышки, создавая замкнутое пространство для воздуха.

- Безопасность: Исключает соскальзывание шины с диска при поворотах или проколе.

- Стабильность: Предотвращает вращение покрышки относительно обода под нагрузкой.

| Тип хампов | Описание | Применение |

|---|---|---|

| H (Hump) | Стандартный округлый выступ | Большинство легковых авто |

| FH (Flat Hump) | Плоский выступ с наклоном | Некоторые внедорожники |

| AH (Asymmetric Hump) | Асимметричные выступы разной высоты | Спортивные модели |

Несоответствие типа хампов на диске требованиям покрышки (например, использование слишком низкого выступа) делает монтаж невозможным или опасным. При выборе дисков всегда проверяйте совместимость хампов с вашими шинами – это критично для безопасности вождения.

Маркировка дисков: расшифровка символов

Маркировка колесных дисков содержит ключевую информацию об их геометрических параметрах и технических характеристиках. Она наносится производителем на внутреннюю поверхность или обод и представляет собой последовательность буквенно-цифровых символов.

Стандартная маркировка состоит из нескольких обязательных элементов, разделенных дефисами или пробелами. Рассмотрим каждый компонент на примере распространенной маркировки: 7.5Jx16 H2 5x112 ET45 d57.1.

Ключевые параметры маркировки

- Ширина диска (7.5) - Указывается в дюймах. Определяет расстояние между внутренними краями обода.

- Конструкция обода (J) - Форма закраины (кромки). Варианты: J, JJ, K, JK. J – наиболее распространенный тип для легковых авто.

- Диаметр диска (16) - Измеряется в дюймах. Должен соответствовать посадочному диаметру шины.

- Кольцевые выступы (H2) - Обозначают наличие хампов (кольцевых выступов) для фиксации бескамерной шины:

- H – одинарный хамп

- H2 – двойной хамп

- FH – плоский хамп (Flat Hump)

- Крепежные параметры (5x112):

- Первое число (5) – количество крепежных отверстий

- Второе число (112) – диаметр окружности центров отверстий (PCD) в миллиметрах

- Вылет диска (ET45) - Расстояние от привалочной плоскости до центра диска в миллиметрах. ET45 означает вылет 45 мм. Может обозначаться как OFFSET или DEPORT.

- Диаметр центрального отверстия (d57.1) - Посадочный диаметр ступицы в миллиметрах. Должен соответствовать размеру на автомобиле или использоваться с переходными кольцами.

| Дополнительные обозначения | Значение |

|---|---|

| MAX LOAD | Максимальная нагрузка на диск (кг) |

| MAX PSI | Максимальное давление в шинах (фунт/кв.дюйм) |

| SAE / ISO / TUV | Стандарты качества и безопасности |

Дизайн диска: влияние на внешний вид авто

Дизайн дисков служит визитной карточкой автомобиля, формируя первое визуальное впечатление. Он способен кардинально изменить восприятие пропорций кузова: крупные диски с агрессивным рисунком придают массивность, а изящные многолучевые модели создают ощущение легкости и динамики.

Цветовое решение и фактура поверхности играют не менее важную роль. Глянцевые поверхности добавляют премиальности, матовые – подчеркивают спортивный характер, а двухцветная окраска (например, черный с серебристыми кантами) визуально увеличивает объем колеса. Дизайнерские элементы вроде рельефного брендинга или перфорации работают как акценты, привлекающие внимание к деталям.

Ключевые аспекты визуального воздействия

| Элемент дизайна | Визуальный эффект |

|---|---|

| Конфигурация спиц | Тонкие изогнутые спицы – динамика, массивные прямые – солидность, перекрещенные – технологичность |

| Глубина посадочной зоны | Глубокий вылет создает эффект "утопленного" диска для ретро-стиля, нулевой вылет – агрессивный современный вид |

| Открытость конструкции | Минималистичные диски с большими просветами демонстрируют тормозную систему, закрытые – скрывают компоненты |

Стилевое соответствие кузову – критически важный фактор. Для мускул-каров уместны массивные диски с хромированным блеском, городским хэтчбекам – ажурные легкосплавные варианты, а внедорожникам – рельефные модели с "разделенными" спицами. Неверный подбор нарушает гармонию линий, создавая ощущение инородности элемента.

Тренды последних лет включают:

- Асимметричные рисунки спиц для создания 3D-эффекта

- Контрастные вставки из карбона или цветных металлов

- Динамическую окраску, меняющую оттенок под разным углом

- Скрытый крепеж для "чистых" поверхностей

Вентиляция тормозов через конструкцию дисков

Одной из ключевых функций конструкции многих современных тормозных дисков является эффективный отвод тепла, выделяющегося при трении колодок о диск во время торможения. Перегрев тормозного узла резко снижает эффективность торможения (явление "fading" или "затухание тормозов") и может привести к деформации диска, растрескиванию и даже полному отказу системы.

Для борьбы с перегревом были разработаны вентилируемые тормозные диски. Их основная особенность – наличие специальных внутренних каналов между двумя рабочими поверхностями. Эти каналы создают путь для циркуляции воздуха внутри самого диска.

Принцип работы вентилируемых дисков

Вентилируемый диск работает по принципу центробежного насоса:

- Вращение диска: При движении автомобиля тормозной диск вращается вместе с колесом.

- Забор воздуха: Благодаря особой конструкции каналов (часто с "лопастями" или спиралевидной форме) и центробежной силе, вращающийся диск захватывает более холодный воздух из центральной области (ближе к ступице).

- Циркуляция воздуха: Захваченный воздух проталкивается через внутренние каналы по направлению от центра к внешнему краю диска.

- Отвод тепла: Проходя через каналы, воздух поглощает тепло от разогретых внутренних поверхностей диска.

- Выброс воздуха: Нагретый воздух выбрасывается наружу через выходы на периферии диска, унося с собой излишки тепловой энергии.

Преимущества вентилируемых дисков:

- Значительно лучшее охлаждение: По сравнению со сплошными дисками, снижают рабочую температуру тормозов на 100-150°C и более.

- Повышенная стойкость к затуханию: Сохраняют эффективность торможения даже при длительных или интенсивных нагрузках (серпантин, трек).

- Меньший риск деформации и растрескивания: Более равномерное распределение температуры снижает термические напряжения.

- Увеличенный срок службы: Меньший перегрев положительно сказывается на долговечности как самого диска, так и тормозных колодок.

Конструктивные особенности каналов:

- Направление каналов: Каналы могут быть радиальными (прямые, от центра к краю) или иметь сложную спиралевидную/изогнутую форму для оптимизации потока воздуха.

- Форма каналов: Часто каналы формируются "лопастями" (ребрами), которые эффективно захватывают и проталкивают воздух.

- Типы конструкции:

Тип конструкции каналов Направление потока воздуха Особенности/Эффективность Прямые радиальные По прямой от центра к краю Простая конструкция, средняя эффективность Изогнутые (спиральные) По кривой траектории Лучше захватывают воздух, выше эффективность на высоких оборотах Перекрестные (с встречным направлением) Разные группы каналов направлены в разные стороны Оптимизированный поток при вращении в обе стороны (важно для симметричных дисков)

Вентилируемые диски стали стандартом для передних тормозов большинства современных легковых автомобилей и обязательным элементом для спортивных и тяжелых машин, где тепловые нагрузки на тормозную систему особенно велики.

Термообработка дисков: повышение прочности

Термообработка – это контролируемый процесс нагрева и охлаждения металла, кардинально меняющий его внутреннюю структуру. Для автомобильных дисков, особенно литых, она является критически важной технологической операцией, направленной на устранение внутренних напряжений, возникающих при отливке, и придание металлу требуемых механических свойств.

Без термообработки литой диск сохраняет хрупкость и пористую структуру, что резко повышает риск разрушения при ударных нагрузках (например, при наезде на яму). Процесс упрочняет материал, делая его значительно устойчивее к деформациям и растрескиванию, что напрямую влияет на безопасность и долговечность колеса в сложных дорожных условиях.

Этапы и влияние термообработки

Основные стадии термообработки литых дисков включают:

- Нагрев: Диски равномерно нагреваются в печи до строго заданной высокой температуры (обычно в диапазоне 500-550°C для алюминиевых сплавов).

- Выдержка: Материал выдерживается при этой температуре несколько часов, позволяя атомам металла перестроиться и снять внутренние напряжения.

- Закалка: Диски быстро охлаждаются (чаще всего в воде или на воздухе под давлением), фиксируя новую, более прочную структуру.

- Старение (искусственное): Последующий нагрев до более низкой температуры (150-200°C) и выдержка для стабилизации свойств и достижения оптимального сочетания прочности и вязкости.

Результатом становится:

- Значительное увеличение предела прочности на разрыв – диск лучше сопротивляется разрушающим нагрузкам.

- Повышение предела текучести – диск становится устойчивее к необратимой деформации (например, при сильном ударе).

- Улучшение ударной вязкости – материал лучше поглощает энергию удара, снижая вероятность образования трещин.

- Снижение пористости – металл становится более однородным и плотным.

Качественная термообработка – обязательный признак надежных литых дисков, обеспечивающий их способность выдерживать эксплуатационные нагрузки и гарантирующий безопасность. Диски без полноценной термообработки или с нарушенным режимом считаются браком и представляют опасность.

Балансировка дисков: почему это критично

Балансировка колёс – процесс устранения дисбаланса массы колеса в сборе (диск + шина) относительно оси вращения. Дисбаланс возникает из-за неравномерного распределения веса по окружности, вызванного производственными допусками, деформациями диска, особенностями шины или монтажа. Цель процедуры – добиться равномерного вращения без вибраций.

Неправильно отбалансированное колесо создаёт центробежные силы, пропорциональные скорости вращения. Уже на 90-100 км/ч даже незначительный дисбаланс в 10-20 граммов генерирует ударную нагрузку, эквивалентную 2-3 кг. Эта энергия передаётся на подвеску, рулевое управление и кузов, провоцируя разрушительные последствия.

Ключевые риски дисбаланса:

- Ускоренный износ шин – вибрации вызывают «пятнистый» износ протектора (выщербины, проплешины), сокращая ресурс покрышек на 20-30%.

- Разрушение элементов подвески – страдают ступичные подшипники, амортизаторы, шаровые опоры. Ремонт ходовой части обходится дороже балансировки в десятки раз.

- Вибрация руля и кузова – снижает комфорт, повышает утомляемость водителя, затрудняет контроль над автомобилем на высокой скорости.

- Деформация дисков – ударные нагрузки усиливают биение и искривление геометрии, особенно на стальных или повреждённых легкосплавных дисках.

- Потеря безопасности – критическая вибрация на скорости может спровоцировать потерю сцепления с дорогой или внезапный отказ деталей подвески.

Балансировку проводят при каждой замене шин, после ремонта прокола или удара о препятствие, а также при появлении малейшей вибрации. Современные стенды выявляют статический и динамический дисбаланс, компенсируя его свинцовыми/цинковыми грузиками на внутренней и внешней плоскостях диска. Игнорирование процедуры – прямая угроза ресурсу автомобиля и безопасности водителя.

Допустимая нагрузка: расчет веса

Каждый автомобильный диск имеет строго определенный показатель максимально допустимой нагрузки (индекс нагрузки, Load Index - LI). Этот параметр указывает предельный вес, который может выдержать одно колесо в сборе (диск с шиной) без деформации или разрушения. Значение индекса нагрузки выражается в виде числового кода, нанесенного на маркировку диска.

Расчет допустимой нагрузки на диск критически важен для безопасности и долговечности. Превышение этого значения ведет к деформациям обода, ускоренному износу подвески, ухудшению управляемости и риску внезапного разрушения колеса при движении, особенно на неровностях или в повороте. Недооценка этого параметра при выборе дисков чревата катастрофическими последствиями.

Ключевые аспекты расчета нагрузки

Для корректного определения необходимого индекса нагрузки дисков требуется учитывать следующие факторы:

- Полная масса автомобиля (GVWR): Указана в техпаспорте (ПТС) или на табличке в дверном проеме/стойке. Включает вес машины, пассажиров, груза и топлива.

- Распределение веса: Обычно на переднюю ось приходится 50-60% полной массы, на заднюю - 40-50%. Точные пропорции зависят от конструкции авто (переднеприводное, заднеприводное, полноприводное) и загрузки.

- Количество колес на оси: Стандартные легковые авто имеют по 2 колеса на оси.

Формула для расчета минимально необходимого индекса нагрузки на одно колесо:

LImin ≥ (Нагрузка на ось) / (Количество колес на оси)

Где "Нагрузка на ось" = (Полная масса автомобиля) * (Доля нагрузки на данную ось).

Пример расчета для передней оси:

- Полная масса авто (GVWR): 1800 кг

- Доля на переднюю ось: 55% (0.55)

- Нагрузка на переднюю ось: 1800 кг * 0.55 = 990 кг

- Колес на оси: 2

- Мин. нагрузка на 1 колесо: 990 кг / 2 = 495 кг

- По таблице индексов находим ближайшее большее значение (например, индекс 71 = 530 кг).

Таблица примеров индексов нагрузки:

| Индекс (LI) | Макс. нагрузка (кг/колесо) |

| 65 | 290 |

| 70 | 335 |

| 75 | 387 |

| 80 | 450 |

| 85 | 515 |

| 90 | 600 |

Важно: Индекс нагрузки диска должен быть равен или превышать рассчитанное минимальное значение. Выбирать диски "впритык" не рекомендуется – необходим запас прочности (10-15%). Для внедорожников, пикапов или при частой перевозке грузов запас должен быть больше.

Сезонность дисков: летний и зимний варианты

Автомобильные диски, как и шины, подбираются с учетом сезона эксплуатации, так как зимние и летние условия предъявляют разные требования к их характеристикам. Основные различия заключаются в материале изготовления, конструктивных особенностях и устойчивости к агрессивным воздействиям окружающей среды.

Зимние диски чаще производятся из стали или специальных алюминиевых сплавов, устойчивых к реагентам и коррозии. Летние варианты преимущественно легкосплавные (литые или кованые), ориентированные на улучшенное охлаждение тормозов и снижение неподрессоренных масс. Конструкция зимних моделей обычно проще для легкой очистки от снега и льда.

Ключевые отличия сезонных дисков

- Материал: Сталь (зима) vs. Алюминиевые сплавы (лето)

- Устойчивость: Защита от реагентов/соли (зима) vs. Теплоотвод (лето)

- Конструкция: Закрытые/упрощенные формы (зима) vs. Ажурные спицы (лето)

- Покрытие: Грунтовка и стойкая краска (зима) vs. Декоративные покрытия (лето)

| Параметр | Зимние диски | Летние диски |

|---|---|---|

| Приоритетные свойства | Коррозионная стойкость, ремонтопригодность | Теплоотвод, снижение веса, дизайн |

| Чистка от снега/льда | Упрощенная (гладкие поверхности) | Затруднена (сложный рельеф) |

| Эксплуатация | Стойкость к ударным нагрузкам (ямы под снегом) | Оптимизация управляемости на сухом покрытии |

Использование специализированных дисков по сезону продлевает их срок службы и обеспечивает безопасность. Стальные "зимники" лучше переносят механические повреждения при езде по скрытым неровностям, тогда как летние легкосплавные аналоги требуют аккуратности, но улучшают динамику автомобиля.

Некоторые водители применяют универсальные диски, однако раздельный комплект оптимален для сохранения характеристик резины и геометрии колес. Особенно критичен правильный подбор при использовании шипованных шин, где несоответствие диска может привести к потере шипов.

Покраска дисков: методы защиты поверхности

После нанесения краски критически важно обеспечить долговечность покрытия, предотвращая воздействие агрессивных факторов: дорожных реагентов, УФ-излучения, абразивных частиц и коррозии. Без надежной защиты декоративный слой быстро теряет целостность и эстетику, подвергая диск разрушению.

Современные технологии предлагают несколько специализированных решений для создания барьера между окрашенной поверхностью и внешней средой. Каждый метод отличается механизмом действия, сложностью применения и сроком службы, что позволяет выбрать оптимальный вариант для конкретных условий эксплуатации.

| Метод | Принцип защиты | Ключевые особенности |

|---|---|---|

| Прозрачный лак | Создание инертного полимерного слоя |

|

| Порошковое покрытие | Термическое формирование монолитного слоя |

|

| Жидкая керамика | Нано-покрытие с гидрофобными свойствами |

|

| Антигравийные пленки | Физическая барьерная защита |

|

Эффективность любого метода напрямую зависит от соблюдения технологий нанесения: обезжиривания, контроля влажности, температурного режима. Для продления срока службы рекомендуется комбинировать способы, например, наносить керамику поверх лакированного покрытия. Регулярная щадящая мойка без кислотных составов сохраняет защитные свойства слоев.

Полировка алюминиевых дисков

Полировка алюминиевых дисков – это технологический процесс механической обработки поверхности металла с использованием абразивных материалов и специальных составов для достижения зеркального блеска. Основная цель процедуры заключается в восстановлении эстетики колесных дисков, устранении мелких царапин, окислов и следов коррозии, неизбежно возникающих в процессе эксплуатации автомобиля.

Процедура требует профессионального оборудования и навыков, так как нарушение технологии может привести к повреждению структуры металла или неравномерному результату. Особое внимание уделяется подготовке поверхности: тщательная мойка, обезжиривание и шлифовка дефектов предшествуют финишной полировке, которая выполняется на станке с вращающимися войлочными кругами и абразивными пастами разной степени зернистости.

Ключевые этапы и особенности

- Подготовка: Глубокая очистка диска от грязи, битумных пятен и старых покрытий. Удаление глубоких повреждений фрезерованием или грубой шлифовкой.

- Шлифовка: Последовательная обработка абразивами (от крупнозернистых до мелкозернистых) для выравнивания поверхности и устранения рисок.

- Финишная полировка: Нанесение полировальных паст на войлочный круг с постепенным увеличением скорости вращения для получения зеркального эффекта.

- Защита: Обработка прозрачным лаком или специальными восками для замедления окисления и упрощения ухода.

Важно! Полированный алюминий без защитного слоя быстро тускнеет под воздействием реагентов, УФ-лучей и влаги. Регулярное нанесение консервирующих составов критически необходимо для сохранения блеска.

| Преимущества | Недостатки |

|---|---|

| Восстановление первоначального блеска | Требует регулярного ухода |

| Устранение мелких дефектов | Высокая стоимость профессиональной полировки |

| Повышение визуальной привлекательности авто | Риск повреждения при неграмотном выполнении |

Для поддержания результата используйте бескислотные шампуни и мягкие щетки при мойке. Избегайте автоматических моек с агрессивной химией. Ежегодное обновление защитного слоя (лака или синтетического воска) значительно продлевает срок службы полированной поверхности.

Защита от коррозии: анодирование

Анодирование – электрохимический процесс формирования оксидного слоя на поверхности алюминиевых дисков. При пропускании тока через диск, погруженный в кислотный электролит, происходит контролируемое окисление металла. Результатом является образование плотного оксидного барьера, интегрированного в структуру материала.

Полученное покрытие принципиально отличается от нанесённых красок или плёнок – оно становится частью металлической основы. Эта интеграция исключает отслаивание при механических воздействиях и температурных деформациях. Пористая структура слоя дополнительно позволяет проводить окрашивание путём заполнения микропор пигментами.

Ключевые преимущества

- Пассивная защита: оксидный слой химически инертен, блокирует контакт алюминия с кислородом, солью и реагентами

- Повышенная твёрдость: поверхность устойчива к абразивному износу и мелким сколам

- Электроизоляция: предотвращает гальваническую коррозию при контакте с другими металлами

- Экологичность: отсутствие летучих соединений и тяжёлых металлов в составе покрытия

Для максимальной эффективности применяется многоступенчатое анодирование: формирование базового слоя, окрашивание (если требуется) и финальная герметизация пор горячей водой или паром. Последний этап критически важен – он повышает химическую стойкость и исключает накопление грязи в микроструктуре покрытия.

Ремонт сколов и царапин

Сколы и царапины на дисках – распространённое повреждение, возникающее при контакте с бордюрами, камнями или неаккуратном монтаже. Даже незначительные дефекты нарушают защитное покрытие, открывая металл коррозии и ускоряя разрушение структуры колеса.

Своевременное устранение таких повреждений не только сохраняет эстетику, но и предотвращает развитие глубокой ржавчины, потерю герметичности обода, балансировочные проблемы. Игнорирование ремонта ведёт к дорогостоящей замене диска из-за необратимых процессов окисления или трещин.

Этапы восстановления

Профессиональный ремонт включает последовательные операции:

- Очистка и диагностика: Полная мойка, удаление грязи и отслоившейся краски. Оценка глубины повреждения.

- Зачистка дефекта: Обработка скола абразивом для создания шероховатой поверхности и удаления окислов.

- Нанесение шпатлёвки: Заполнение глубоких царапин спецсоставом для выравнивания поверхности.

- Грунтование: Покрытие отремонтированного участка антикоррозийным грунтом.

- Окрашивание: Нанесение краски в цвет диска с последующей сушкой.

- Защитное покрытие: Финишный слой лака для блеска и устойчивости к агрессивным средам.

Важно: Глубокие повреждения (особенно на кромке обода) требуют проверки геометрии диска на стенде. Деформации устраняются прокаткой до начала косметического ремонта.

Восстановление геометрии дисков

Геометрические деформации (радиальное или боковое биение) возникают при ударах о бордюры, попадании в глубокие ямы или ДТП. Даже незначительное искривление нарушает балансировку колеса, вызывает вибрацию руля на скорости, ускоряет износ подвески и шин. Стальные диски чаще гнутся, а литые – трескаются или ломаются, но некоторые повреждения поддаются коррекции.

Процедура восстановления включает диагностику на стенде с лазерным измерителем для выявления отклонений от нормы (обычно допустимое биение – до 0.5 мм). Исправление выполняется механическим правлением на гидравлическом станке: диск фиксируется, а деформированные участки аккуратно возвращаются в исходное положение под контролем датчиков. Для литых моделей иногда применяют локальный нагрев, но это требует осторожности.

Ключевые аспекты технологии

- Применимость: Ремонту поддаются стальные диски и часть литых (зависит от сплава и характера повреждений). Кованые почти не восстанавливаются.

- Ограничения: Не ремонтируются диски с глубокими трещинами, сколами, сильной коррозией или множественными деформациями.

- Контроль качества: После правления обязательна повторная диагностика и балансировка.

| Тип дефекта | Метод устранения | Риски |

| Радиальное биение | Осевое давление на обод | Ослабление структуры металла |

| Боковое биение | Боковое давление на полку обода | Появление микротрещин |

| Комбинированная деформация | Многоэтапное правление | Невозможность полного восстановления |

Повторное выравнивание – временное решение; диск теряет запас прочности и при повторном ударе может разрушиться. Рекомендуется после восстановления устанавливать такие диски на заднюю ось и регулярно проверять балансировку. При сильных повреждениях безопаснее заменить диск.

Определение подделок: визуальные признаки

Отличить контрафактные диски от оригинальных можно по ряду внешних маркеров, заметных при внимательном осмотре. Качество исполнения – первый тревожный сигнал: неоригинальные изделия часто имеют неровные края, заусенцы, сколы лакокрасочного покрытия или неоднородность его нанесения. Шрифты на маркировке могут отличаться от эталонных – быть расплывчатыми, неровными или содержать грамматические ошибки.

Обращайте пристальное внимание на штампованные данные, которые обязаны присутствовать на любом сертифицированном диске. Отсутствие четко выбитых параметров (ET, J, DIA), клейма производителя, знака международной сертификации (например, TUV, ISO, JWL), страны производства и даты выпуска – серьезный повод усомниться в подлинности. Надписи не должны стираться от легкого механического воздействия.

Ключевые визуальные индикаторы подделки:

- Несоответствие веса: Контрафакт часто значительно легче или тяжелее оригинала из-за использования дешевых сплавов.

- Дефекты упаковки: Брендированная коробка низкого качества, без штрих-кода, голограмм защиты или с размытой полиграфией.

- Сомнительная цена: Слишком низкая стоимость относительно среднерыночной – явный признак риска.

| Элемент | Оригинал | Подделка |

|---|---|---|

| Логотип и маркировка | Четкие, ровные, глубоко выбитые | Размытые, неровные, поверхностные |

| Покрытие | Равномерное, без подтеков и наплывов | Неоднородное, с дефектами окраски |

| Кромка крепежных отверстий | Аккуратная фаска, отсутствие заусенцев | Острые кромки, следы грубой обработки |

Обязательно сверяйте внешний вид диска с официальными фотографиями на сайте производителя – различия в дизайне спиц, форме вентиляционных прорезей или расположении технологических меток (например, литейных швов) критичны. Любые сомнения – повод отказаться от покупки и обратиться к официальному дилеру.

Сертификация дисков: стандарты качества

Качество и безопасность автомобильных дисков регламентируются строгими международными и национальными стандартами. Прохождение сертификации подтверждает, что изделие соответствует необходимым требованиям по прочности, надежности и эксплуатационным характеристикам.

Производители подвергают диски комплексным испытаниям на специализированных стендах. Эти тесты моделируют критические нагрузки, возникающие в реальных условиях: удар о препятствие, радиальное и осевое биение, усталостная прочность при длительной эксплуатации, проверка на изгиб и сжатие. Только успешно выдержавшие все испытания диски получают сертификат.

Основные стандарты и маркировка

Наиболее распространенными и авторитетными стандартами качества являются:

- TÜV (Германия): Один из самых строгих стандартов, гарантирующий высочайший уровень безопасности и качества. Обозначается клеймом TÜV.

- JWL / JWL-T (Япония): Обязательный стандарт для рынка Японии. JWL – для легковых автомобилей, JWL-T – для грузовых и микроавтобусов.

- ISO 9001: Международный стандарт, подтверждающий, что система менеджмента качества производителя соответствует установленным требованиям.

- KBA (Германия): Знак одобрения Федерального автотранспортного ведомства Германии.

- SAE, DOT (США): Американские стандарты (Society of Automotive Engineers, Department of Transportation).

Обязательно наличие маркировки на диске, которая содержит ключевую информацию о его параметрах и соответствии стандартам. Основные элементы маркировки включают:

| Маркировка | Описание |

| 7.5Jx16H2 ET35 | Ширина обода (7.5 дюймов), тип кромки (J), диаметр (16 дюймов), конструкция хампов (H2), вылет (ET 35 мм). |

| MAX LOAD 690kg | Максимальная допустимая нагрузка на диск (690 кг). |

| TÜV, JWL, KBA, SAE, DOT | Знаки соответствия стандартам качества и безопасности. |

| Дата производства | Обычно в формате неделя/год (например, 2318 - 23 неделя 2018 года). |

| Номер детали / артикул | Уникальный идентификатор модели диска у производителя. |

| Страна производства | Например, "MADE IN GERMANY". |

Покупка дисков, имеющих соответствующие сертификаты и правильную маркировку, – это залог вашей безопасности на дороге. Такие диски прошли все необходимые проверки и рассчитаны на эксплуатацию в заявленных производителем условиях. Использование несертифицированных дисков значительно повышает риск деформации, разрушения обода и потери управления автомобилем, особенно при критических нагрузках или экстремальных ситуациях.

Комплектация колес: полноразмерный диск или запаска

Стандартная комплектация новых автомобилей обычно включает в себя одно из двух решений: полноразмерное колесо в сборе (диск с покрышкой) или так называемую "докатку" (временное запастное колесо). Оба варианта предназначены для экстренной замены пробитого колеса, но кардинально различаются по функционалу и удобству использования. Выбор производителя зависит от стремления оптимизировать стоимость, вес и полезное пространство в багажнике.

Полноразмерная запаска идентична основным колесам автомобиля по размеру, материалу (сталь или легкосплавный диск) и характеристикам покрышки. Докатка же представляет собой узкую облегченную покрышку на компактном стальном диске, часто с пониженной грузоподъемностью и жесткими ограничениями по скорости (обычно не более 80 км/ч) и пробегу (до 100-150 км).

Ключевые отличия и особенности

Преимущества полноразмерного запасного колеса:

- Полная функциональность: Позволяет продолжить поездку без ограничений по скорости и расстоянию.

- Безопасность: Сохраняет управляемость, тормозные характеристики и устойчивость автомобиля.

- Универсальность: Может быть установлено на любую ось без риска повреждения трансмиссии (для полноприводных авто).

Недостатки полноразмерного запасного колеса:

- Большой вес: Существенно увеличивает массу автомобиля, влияя на расход топлива.

- Габариты: Требует много места в багажнике, уменьшая полезный объем.

- Стоимость: Дороже в производстве (особенно если совпадает с основными легкосплавными дисками).

Преимущества докатки (компактной запаски):

- Компактность и малый вес: Занимает минимум места, не перегружает автомобиль.

- Экономия: Дешевле в производстве и для конечного покупателя.

Недостатки докатки:

- Серьезные ограничения: Низкая скорость, малый допустимый пробег, риск повреждения трансмиссии на полном приводе.

- Снижение безопасности: Ухудшает динамику и управляемость автомобиля.

- Временное решение: Требует немедленной замены на ремонтированное полноразмерное колесо.

| Критерий | Полноразмерное колесо | Докатка |

| Скоростной режим | Без ограничений | Обычно ≤ 80 км/ч |

| Макс. пробег | Без ограничений | 100-150 км |

| Влияние на управляемость | Минимальное | Значительное |

| Использование на полном приводе | Безопасно | Не рекомендовано/опасно |

Решение о типе запаски принимается автопроизводителем на основе компромисса между стоимостью, практичностью и безопасностью. Владельцам, часто путешествующим на дальние расстояния или эксплуатирующим полноприводные автомобили, стоит рассмотреть приобретение полноразмерного запасного колеса дополнительно, если в комплектации была докатка. Проверка давления в запаске (особенно в докатке, которая годами лежит без движения) должна быть частью регулярного технического обслуживания автомобиля.

Разборные диски: сфера применения

Разборные диски состоят из двух независимых элементов: обода и центральной части (ступицы), которые соединяются болтами. Эта конструкция позволяет заменять или ремонтировать каждый компонент отдельно, что невозможно в случае с цельнолитыми или коваными моноблочными дисками.

Основная сфера применения таких дисков – крупногабаритный транспорт и спецтехника, где критически важны ремонтопригодность и адаптация под специфические условия эксплуатации. Их используют на грузовиках, автобусах, строительной, сельскохозяйственной и военной технике.

Ключевые области использования

- Коммерческий транспорт: грузовые автомобили и автобусы, где частые нагрузки требуют быстрой замены повреждённых секций обода без демонтажа ступицы.

- Специализированная техника: краны, бетономешалки, карьерные самосвалы, работающие в условиях ударных нагрузок и риска деформации обода.

- Военные машины: бронетранспортёры и вездеходы, где необходима оперативная замена дисков в полевых условиях.

- Регионы со сложным климатом: возможность установки усиленных ободов для езды по бездорожью или использования цепей противоскольжения.

Преимущество разборной конструкции проявляется также при необходимости изменения вылета диска или адаптации под нестандартные шины. Например, в тюнинге коммерческого транспорта центральную часть можно оставить штатной, заменив только обод на более широкий или узкий.

| Тип техники | Цель применения |

| Карьерные самосвалы | Снижение простоев при ремонте обода после повреждений камнями |

| Сельхозтехника | Быстрый монтаж спаренных колёс для увеличения сцепления |

| Грузовики-рефрижераторы | Использование усиленных ободов под высокие осевые нагрузки |

Тюнинговые диски: завышение диаметра

Завышение диаметра дисков подразумевает установку колес с увеличенным посадочным размером относительно штатной комплектации. Например, замена заводских 16-дюймовых дисков на 18- или 19-дюймовые модели при сохранении общего диаметра колеса. Это достигается компенсацией за счет снижения высоты профиля шины.

Основная цель такого тюнинга – улучшение визуального восприятия автомобиля: крупные диски заполняют колесные арки, придавая машине более агрессивный и спортивный вид. Одновременно повышается жесткость боковины покрышки, что влияет на управляемость.

Эффекты и нюансы завышения диаметра

Преимущества:

- Улучшение реакции рулевого управления за счет уменьшения деформации шин в поворотах

- Повышение стабильности на высоких скоростях

- Снижение риска повреждения дисков при наезде на неровности (благодаря увеличенному клиренсу между ободом и дорогой)

Критические ограничения:

- Увеличение нагрузки на подвеску из-за снижения амортизирующих свойств низкопрофильной резины

- Рост риска повреждения дисков при попадании в ямы

- Обязательная корректировка спидометра (изменение диаметра колеса влияет на точность показаний)

Важные параметры при выборе:

| Фактор | Рекомендация |

|---|---|

| Максимальный допуск | Превышение заводского диаметра не более чем на 2 дюйма |

| Ширина диска | Соответствие параметрам колесных арок |

| Вылет (ET) | Соблюдение штатного значения ±5 мм |

Обязательная проверка отсутствия контакта дисков с элементами подвески или кузова при полном вывороте руля и сжатии подвески – критический этап установки. Несоответствие параметров может привести к разрушению колеса в движении.

Уход за дисками: очистка от грязи

Регулярное удаление загрязнений с поверхности дисков – обязательная процедура для сохранения их функциональности и внешнего вида. Накопление дорожной грязи, реагентов, пыли от тормозных колодок приводит к коррозии металла, особенно на стальных моделях, и разрушению защитного покрытия литых/кованых вариантов.

Затвердевшие отложения нарушают балансировку колес, увеличивают вибрации при движении и ускоряют износ подвески. Особенно критично очищать внутреннюю часть обода и зону крепления к ступице: плотный слой грязи может вызвать перегрев тормозной системы и деформацию диска от локальных температурных перепадов.

Правила и средства очистки

Этапы безопасной очистки:

- Охлаждение дисков после поездки (во избежание термического шока).

- Предварительная мойка сильной струей воды для удаления рыхлых загрязнений.

- Нанесение специализированных средств:

- Нейтральные pH-шампуни – для ежедневного ухода

- Кислотные очистители – для стойких загрязнений и следов тормозной пыли (требуют мгновенного смыва)

- Щелочные составы – для битумных пятен и нефтепродуктов

- Использование мягких щеток (микроволокно, поролон). Жесткие щетки и металлические мочалки недопустимы!

- Тщательная промывка дисков и сушка чистой ветошью.

Запрещено: применение бытовой химии (например, средств для ванн или кухонных поверхностей), абразивных паст и аппаратов высокого давления ближе 30 см к поверхности – это повреждает лакокрасочное покрытие и структуру диска.

| Тип загрязнения | Рекомендуемое средство | Периодичность обработки |

|---|---|---|

| Тормозная пыль | Кислотный очиститель | Каждые 2 недели |

| Дорожные реагенты | Щелочной раствор | После каждой зимней поездки |

| Битумные пятна | Спецрастворители на основе цитрусовых | По мере появления |

Завершающий этап: нанесение воска или керамического покрытия после высыхания создает защитный барьер, снижающий адгезию грязи и облегчающий последующие чистки. Для дисков с полировкой или хромированием обязательны антикоррозийные составы на силиконовой основе.

Хранение дисков в межсезонье

Правильное хранение снятых дисков предотвращает их деформацию, коррозию и механические повреждения. Неподготовленная длительная консервация ускоряет износ и ухудшает эксплуатационные характеристики, что впоследствии влияет на безопасность вождения.

Влага, перепады температур и агрессивные реагенты вызывают окисление металла, разрушение лакокрасочного покрытия и дисбаланс конструкции. Неправильное складирование создает риск появления трещин или "восьмерок", требующих дорогостоящего ремонта.

Рекомендации по консервации

Соблюдение простых правил гарантирует сохранность дисков:

- Очистка - тщательно удалите грязь, солевые отложения и тормозную пыль щеткой с мыльным раствором

- Сушка - исключите остатки влаги в труднодоступных местах (ступица, крепежные отверстия)

- Защитное покрытие - обработайте поверхности автомобильным воском или специальным аэрозолем для металла

| Параметр хранения | Оптимальные условия | Запрещенные действия |

|---|---|---|

| Положение | Вертикально на ребре | Складирование стопкой |

| Среда | Сухое проветриваемое помещение (+5°C...+20°C) | Балконы, сырые подвалы, улица |

| Упаковка | Чехлы из дышащей ткани | Полиэтиленовая пленка |

Проводите визуальный осмотр каждые 2-3 месяца на предмет появления очагов коррозии или деформаций. Избегайте контакта с химикатами и нагревательными приборами – это разрушает защитные покрытия.

Длительный срок службы: факторы износа

На долговечность автомобильных дисков влияет комплекс эксплуатационных факторов, определяющих интенсивность их механического повреждения и структурных изменений. Понимание этих аспектов позволяет минимизировать деградацию материала и сохранить функциональность на протяжении всего заявленного производителем ресурса.

Ключевые причины преждевременного старения включают агрессивное воздействие дорожной среды и нарушения условий эксплуатации. Коррозия металла или растрескивание легкосплавных конструкций часто становятся следствием систематического контакта с реагентами, тогда как геометрические деформации обычно вызваны ударными нагрузками.

Основные деградационные факторы

- Дорожные воздействия:

- Удары о выбоины/бордюры

- Абразивное влияние песка/гравия

- Коррозия от реагентов и соли

- Эксплуатационные ошибки:

- Превышение допустимой нагрузки

- Некорректный монтаж шин

- Использование несоответствующих крепежей

- Физико-химические процессы:

- Циклические напряжения в материале

- Термические перегрузки при торможении

- Электрохимическая коррозия (для стальных дисков)

| Тип износа | Последствия | Профилактика |

|---|---|---|

| Радиальное биение | Вибрация руля, ускоренный износ подвески | Контроль давления в шинах, объезд ям |

| Коррозионные поражения | Разгерметизация, потеря прочности | Регулярная мойка, защитные покрытия |

| Усталостные трещины | Риск разрушения при нагрузках | Запрет сварки, балансировка 2 раза в год |

Критически важна своевременная диагностика: измерение биения при ТО, визуальный осмотр на трещины после сильных ударов, контроль состояния крепёжных отверстий. При появлении вмятин глубиной свыше 3 мм или сетки микротрещин у обода диск подлежит замене независимо от срока эксплуатации.

Трещины и деформации: диагностика проблем

Деформации дисков возникают при сильных ударах о препятствия (ямы, бордюры, рельсы) и проявляются как отклонение геометрии обода от нормы. Даже незначительное искривление нарушает балансировку колеса, провоцируя биение руля на определенных скоростях, неравномерный износ резины и повышенную вибрацию кузова. Литые модели более склонны к сколам и растрескиванию из-за хрупкости сплава, тогда как штампованные чаще гнутся, сохраняя целостность структуры.

Трещины – критическое повреждение, обычно образующееся в зонах максимальной нагрузки: у основания спиц, на ступичной площадке или по краю обода. Они опасны внезапным разрушением диска при движении. На начальной стадии визуально обнаруживаются редко; признаками служат хроническое падение давления в шине без видимых проколов или характерное шипение, указывающее на микроразрыв.

Методы выявления дефектов

- Визуальный осмотр: очистка диска от грязи, проверка на вмятины, выпуклости и линии разломов под ярким светом.

- Контроль биения: установка колеса на балансировочный стенд для измерения радиального и бокового люфта (допуск – до 0.5 мм).

- Тест на герметичность: погружение колеса в воду после накачивания для поиска пузырьков воздуха в местах трещин.

| Тип дефекта | Риски | Ремонтопригодность |

| Деформация обода | Дисбаланс, вибрация | Правка (для стальных) |

| Трещина у спицы | Раскол диска | Заварка (ограниченно) |

| Скол кромки | Разгерметизация шины | Шлифовка (поверхностный) |

Важно: сварка трещин на литых дисках – временное решение, так как термоудар снижает прочность металла. Глубокие деформации и разломы в критических зонах требуют обязательной замены. Регулярный осмотр после поездок по плохим дорогам и балансировка каждые 10-15 тыс. км предотвратят скрытое развитие повреждений.

Чугунные тормозные диски vs колесные диски

Чугунные тормозные диски – ключевой компонент тормозной системы. Они крепятся к ступице колеса и работают в паре с колодками: при нажатии педали тормоза колодки сжимают диск, создавая трение, которое преобразует кинетическую энергию движения в тепловую, замедляя автомобиль. Их чугунный состав обеспечивает устойчивость к высоким температурам и равномерный износ.

Колесные диски (литые или штампованные) выполняют принципиально иную роль: они служат основой для монтажа шин и соединяют колеса со ступицей через болты или гайки. От их геометрии, материала и баланса зависят управляемость, комфорт езды и внешний вид авто. В отличие от тормозных дисков, они не участвуют непосредственно в процессе торможения.

Ключевые различия

| Критерий | Чугунные тормозные диски | Колесные диски |

|---|---|---|

| Основная функция | Преобразование кинетической энергии в тепловую для замедления/остановки авто | База для крепления шин и передачи крутящего момента от ступицы |

| Место установки | На ступице, за колесным диском (видны через его прорези) | На ступице поверх тормозного диска, с наружной стороны авто |

| Влияние на безопасность | Прямое: износ или деформация приводят к снижению эффективности торможения | Косвенное: повреждения вызывают вибрации, ухудшают сцепление шин с дорогой |

| Типичные неисправности |

|

|

Важно: оба элемента критичны для эксплуатации, но требуют разных подходов к обслуживанию. Тормозные диски меняют при износе или повреждениях (в среднем каждые 50–70 тыс. км), колесные – только при механических дефектах или как элемент тюнинга.

Эволюция дисков: от спиц к моноблокам

Первые автомобильные колёса копировали конные экипажи: деревянные спицы соединяли металлический обод со ступицей. Такая конструкция была хрупкой, плохо поглощала вибрации и не выдерживала нагрузок растущих скоростей. Дерево быстро заменяли стальными спицами, но принцип оставался прежним – множество элементов, требующих постоянной подтяжки и уязвимых к ударам.

Прорывом стали цельнометаллические штампованные диски из стали, появившиеся в 1920-х. Цельная конструкция исключила спицы, повысив надёжность и упростив обслуживание. Стальные диски были дёшевы в производстве и ремонтопригодны, но обладали значительным весом, ухудшая динамику и увеличивая расход топлива. Это подтолкнуло поиск более лёгких альтернатив.

Технологические этапы развития

Инженеры сфокусировались на снижении массы без потери прочности, что привело к ключевым инновациям:

- Литые диски (1960-е): Изготовление методом литья из алюминиевых или магниевых сплавов. Вес снизился на 20-30%, улучшился отвод тепла от тормозов и внешний вид. Однако литьё создавало внутренние напряжения, делая диски более хрупкими при ударных нагрузках (например, на ямах).

- Кованые моноблоки (1980-е – настоящее время): Радикальная эволюция! Заготовка из алюминиевого сплава обрабатывается ковкой под высоким давлением. Молекулярная структура металла уплотняется, обеспечивая:

- Исключительную прочность – выше, чем у стали, при меньшем весе (ещё на 15-25% легче литых).

- Максимальную жёсткость – улучшает управляемость и точность рулевого управления.

- Долговечность – устойчивость к деформациям и усталости металла.

Современные кованые моноблоки – вершина эволюции: единая (монолитная) структура без сварных швов, сочетающая минимальный вес с максимальными эксплуатационными характеристиками. Они доминируют в автоспорте и премиальном сегменте, символизируя баланс инженерного искусства и требований к безопасности и эффективности.

Производители дисков: рейтинг брендов

Выбор бренда напрямую влияет на безопасность, долговечность и эксплуатационные характеристики дисков. Надежные производители соблюдают строгие стандарты качества, проводят многократные тесты на ударопрочность и коррозионную стойкость, используют сертифицированные сплавы. Это минимизирует риски деформации при нагрузках и обеспечивает стабильность геометрии колеса.

Рейтинг составлен с учетом экспертных оценок, отзывов автовладельцев и результатов независимых тестов. Ключевые критерии: инновационные технологии производства, контроль качества на всех этапах, гарантийные обязательства, ассортимент моделей и соответствие заявленных характеристик реальным эксплуатационным показателям. Лидеры отрасли сочетают передовые разработки с проверенной надежностью.

Топ-7 производителей автомобильных дисков

| Бренд | Страна | Ключевые преимущества | Ценовой сегмент |

|---|---|---|---|

| BBS | Германия/Япония | Инновационные технологии литья и ковки, минимальный вес, эталонная прочность | Премиум |

| OZ Racing | Италия | Спортивный дизайн, использование магниевых сплавов, сотрудничество с гоночными командами | Премиум |

| Enkei | Япония | Патентованная технология MAT (сочетание литья и ковки), оптимальное соотношение цены и качества | Средний-премиум |

| Alec | Россия | Адаптированность к дорожным условиям СНГ, усиленная конструкция, доступность | Бюджетный-средний |

| Replica | Китай | Широкий выбор стилей, копии дизайнов премиальных брендов, низкая цена | Бюджетный |

| K&K | Россия | Специализация на стальных дисках, антикоррозийное покрытие, высокая ремонтопригодность | Бюджетный |

| Anzio | Китай | Баланс стоимости и визуальной привлекательности, разнообразие дизайнов | Бюджетный |

При выборе учитывайте специфику эксплуатации: для тяжелых условий (бездорожье, плохие дороги) приоритет – прочность (Alec, K&K). Для спортивной езды или тюнинга – снижение неподрессоренных масс (BBS, OZ, Enkei). Бюджетные бренды (Replica, Anzio) требуют тщательной проверки сертификатов качества.

Остерегайтесь контрафакта: покупайте диски только у официальных дилеров с предоставлением гарантии. Подделки часто не соответствуют стандартам ISO/TS 16949 и опасны из-за скрытых дефектов сплава. Все перечисленные в рейтинге производители имеют подтвержденную документацию о тестировании продукции.

Список источников

Автомобильные диски представляют собой ключевой компонент ходовой части, обеспечивающий крепление шин к ступицам транспортного средства. От их характеристик напрямую зависят безопасность движения, управляемость автомобиля и долговечность подвески.

При подготовке материалов использовались специализированные технические документы, отраслевые стандарты и экспертные публикации. Все источники прошли проверку на соответствие актуальным требованиям автомобилестроения.

- ГОСТ Р 52390-2005 "Диски колесные автомобильные. Общие технические условия"

- Техническая документация производителей дисков: Borbet, ATS, Alutec

- Учебное пособие "Конструкция автомобилей" (изд. МГТУ им. Баумана)

- Журнал "За рулём": архив статей по подбору колёсных дисков (2018-2023 гг.)

- Материалы научно-технического симпозиума "Современные материалы в автомобилестроении"

- Технические бюллетени НИИ Автомобильного транспорта (серия "Ходовая часть")

- Производственные стандарты JWL/VIA для литых и кованых дисков

- Методические рекомендации по монтажу шин (Европейская ассоциация шинщиков)