Балансировка коленвала - значение датчика положения

Статья обновлена: 28.02.2026

Коленчатый вал – критически важный компонент двигателя внутреннего сгорания, преобразующий возвратно-поступательное движение поршней во вращательное. Его дисбаланс вызывает разрушительные вибрации, ускоряющие износ подшипников, сальников и других узлов силового агрегата.

Точная балансировка коленвала устраняет вредные колебания, обеспечивая плавную работу мотора и продлевая его ресурс. Процедура включает статическую и динамическую коррекцию массы с применением специализированного оборудования на стендах.

Контроль углового положения отбалансированного коленвала в реальном времени осуществляет датчик положения коленвала (ДПКВ). Этот сенсор формирует сигналы для синхронизации впрыска топлива и зажигания, непосредственно влияя на эффективность работы двигателя.

Принцип работы и назначение коленчатого вала

Коленчатый вал преобразует возвратно-поступательное движение поршней во вращательное движение, передавая крутящий момент на трансмиссию и вспомогательные системы двигателя. Он воспринимает огромные переменные нагрузки от давления газов и сил инерции, что требует исключительной прочности и сбалансированности конструкции.

Изготавливается методом ковки или литья из высокопрочных сталей или чугуна, с последующей термообработкой и механической обработкой. Конструктивно состоит из коренных шеек (крепление к блоку цилиндров), шатунных шеек (соединение с шатунами), щёк, связывающих шейки, а также противовесов и фланца крепления маховика.

Ключевые аспекты функционирования

Цикл работы:

- Поршень под давлением газов перемещается вниз, толкая шатун

- Шатунная шейка коленвала отклоняется от оси вращения

- Возникающий момент сил проворачивает вал вокруг центральной оси

- Щёки преобразуют линейное усилие в крутящий момент

Конструктивные элементы:

| Коренные шейки | Обеспечивают вращение в подшипниках блока цилиндров |

| Шатунные шейки | Смещены относительно оси вращения для создания рычага |

| Противовесы | Компенсируют дисбаланс от массы шатунов и поршней |

| Маховик | Сглаживает неравномерность вращения, накапливая кинетическую энергию |

Критически важные требования включают:

- Динамическую балансировку для подавления вибраций

- Повышенную износостойкость шеек (закалка, полировка)

- Жёсткость конструкции для предотвращения крутильных колебаний

- Точное расположение шатунных шеек согласно порядку работы цилиндров

Причины возникновения дисбаланса коленвала

Основной причиной дисбаланса являются технологические отклонения при изготовлении: неточности литья/ковки заготовки, погрешности механической обработки опорных шеек, противовесов и мест крепления маховика.

Эксплуатационные факторы включают естественный износ шеек коленвала и шатунных подшипников, неравномерное выкрашивание антифрикционного слоя вкладышей, а также локальную деформацию вала из-за перегрева двигателя или гидроудара.

Конкретные источники дисбаланса

- Ошибки при ремонте:

- Шлифовка шеек без последующей балансировки

- Установка маховика, шкивов или сцепления без совмещения балансировочных меток

- Некорректный монтаж шатунно-поршневой группы

- Механические повреждения:

- Сколы или деформация противовесов после ударов

- Нарушение геометрии посадочных фланцев

- Неравномерное отложение нагара в масляных каналах

- Несовместимость компонентов:

- Применение поршней/шатунов с разным весом в одном двигателе

- Установка неоригинального маховика без проверки массы

- Использование балансировочных шайб некорректной толщины

| Тип дисбаланса | Характерные причины | Последствия для ДПКВ |

|---|---|---|

| Статический | Смещение центра массы относительно оси | Ложные сигналы о положении вала |

| Динамический | Искривление оси вращения | Колебания воздушного зазора с датчиком |

Методы статической балансировки коленчатого вала

Статическая балансировка коленчатого вала направлена на устранение дисбаланса массы относительно оси вращения без приведения вала в движение. Этот процесс идентифицирует и компенсирует статический дисбаланс, при котором центр тяжести вала смещен от оси вращения, вызывая вибрации и ускоренный износ подшипников.

Основная цель процедуры – обеспечить совпадение центра тяжести вала с его геометрической осью. Дисбаланс определяется по самопроизвольному повороту коленвала, установленного на специальные опоры, пока самая тяжелая точка не окажется в нижнем положении под действием силы тяжести.

Распространенные методы статической балансировки включают:

- Балансировка на призмах - вал устанавливается горизонтально на две закаленные стальные призмы. Тяжелая точка определяется по вращению вала. Корректировка осуществляется сверлением легких зон или добавлением балансировочных грузов (шайб, пластин) в противовесных местах.

- Использование роликовых стендов - вместо призм применяются роликовые опоры с низким коэффициентом трения. Метод повышает точность измерений за счет минимизации сопротивления качению при определении положения тяжелой точки.

- Маятниковые балансиры - специализированные устройства с качающимися опорами. Величина дисбаланса рассчитывается по амплитуде отклонения маятника под воздействием неуравновешенной массы.

- Электронные стенды - современные системы с датчиками давления или тензометрами на опорах. Точность балансировки повышается за счет электронного расчета массы корректирующего груза и его углового положения на основе данных сенсоров.

После установки корректирующих элементов обязательна повторная проверка положения вала на опорах. Допустимым считается отсутствие самопроизвольного проворота коленвала из любого начального положения. Точность балансировки нормируется производителем двигателя и обычно не превышает 1-5 г·см.

Технология динамической балансировки коленвала

Динамическая балансировка устраняет инерционные силы и моменты, возникающие при вращении коленчатого вала. Она выполняется на специальных станках, где вал раскручивается до рабочих оборотов, а датчики вибрации фиксируют амплитуду и фазу колебаний в двух коррекционных плоскостях. Это позволяет выявить не только статический дисбаланс массы, но и её распределение вдоль оси вращения.

Ключевую роль в процессе играет датчик положения коленвала (ДПКВ), который синхронизирует измерения с угловым положением вала. Он передает данные о метке верхней мертвой точки (ВМТ) первого цилиндра, что обеспечивает точную привязку дисбаланса к конкретным шатунным шейкам. Современные балансировочные станки автоматически рассчитывают места и массу корректирующих грузов на основе этих показаний.

Этапы и методы коррекции дисбаланса

После диагностики применяются следующие способы устранения дисбаланса:

- Сверление – удаление материала с противовесов в зонах, указанных программой станка

- Установка балансировочных шайб – крепление дополнительных грузов на щеках коленвала

- Фрезеровка пазов – для модифицированных валов со снятыми противовесами

Контроль качества включает проверку остаточного дисбаланса, который не должен превышать нормы стандартов (например, ISO 1940-1). Для типовых автомобильных двигателей допустимое значение составляет 5-15 г·см. Повторная балансировка выполняется при замене шатунно-поршневой группы или после шлифовки шеек.

Оборудование для точной балансировки коленвалов

Современные балансировочные станки представляют собой комплексные системы с компьютерным управлением, предназначенные для измерения и устранения дисбаланса вращающихся масс. Основу составляет прецизионная механическая часть с опорами для фиксации коленвала и электроприводом, обеспечивающим вращение с заданной скоростью. Точность измерений достигается за счет интеграции высокочувствительных датчиков вибрации и углового положения.

Ключевую роль в процессе играет датчик положения коленвала (ДПКВ), синхронизирующий измерения с углом поворота вала. Этот сенсор передает в блок управления информацию о текущем положении меток коленвала, что позволяет точно определить угловую координату дисбаланса. Современные системы используют бесконтактные индуктивные или датчики Холла, обеспечивающие точность до 0,1°.

Ключевые компоненты балансировочных систем

- Электронные вибродатчики: Пьезоэлектрические акселерометры, измеряющие амплитуду и фазу колебаний на опорах

- Фазовый маркер (ДПКВ): Определяет реперную точку вала для привязки дисбаланса к конкретным кривошипам

- Многоосевые измерительные блоки: Анализируют вибрации в радиальном и осевом направлениях одновременно

- СЧПУ с ПО для динамической балансировки: Рассчитывает вектор дисбаланса и точки коррекции с визуализацией на полярной диаграмме

Типовая последовательность операций:

- Фиксация коленвала на призматических опорах с регулируемым вылетом

- Калибровка системы с тестовым грузом для определения чувствительности

- Вращение вала с заданной скоростью (200-800 об/мин) при синхронном считывании данных ДПКВ и вибродатчиков

- Автоматический расчет массы и угла установки корректирующих грузов

- Повторный замер для верификации остаточного дисбаланса

| Параметр точности | Промышленные станки | Прецизионные системы |

|---|---|---|

| Допустимый остаточный дисбаланс | 0.5-1 г·см | 0.05-0.1 г·см |

| Точность позиционирования ДПКВ | ±0.5° | ±0.1° |

| Автоматическая компенсация | Пружинных опор | Гидростатических опор |

Корректировка массы: сверление и установка грузов

Корректировка массы коленчатого вала выполняется после точного измерения дисбаланса на балансировочном станке. Целью является достижение равномерного распределения массы по всей длине вала для устранения вибраций и снижения нагрузок на подшипники. Основные методы коррекции включают удаление излишков металла или добавление балансировочных грузов в строго рассчитанных местах.

Выбор конкретного метода зависит от конструкции коленвала, величины дисбаланса и технических возможностей. Сверление применяется для уменьшения массы в "тяжёлых" зонах, а установка грузов компенсирует недостаток массы в "лёгких" секторах. Оба способа требуют высокой точности расчётов и исполнения.

Методы коррекции дисбаланса

Сверление (удаление металла):

- Проводится в противовесах или щеках коленвала с помощью фрезерных станков или специальных сверл

- Глубина и диаметр отверстий рассчитываются на основе данных балансировочного оборудования

- Требует контроля остаточной прочности конструкции, исключается в зонах высоких напряжений

- Часто применяется в новых или ремонтных валах при избыточной массе секторов

Установка балансировочных грузов:

- Используются вварные грузы, балансировочные болты или кольцевые накладки из высокоплотных сплавов

- Крепление осуществляется сваркой, запрессовкой или болтовым соединением в пазы противовесов

- Применяется при невозможности удаления металла (например, в тонкостенных конструкциях)

- Требует точного позиционирования и надёжной фиксации во избежание отрыва при работе

Важно: После любой коррекции обязательна повторная проверка баланса. Многоступенчатая корректировка часто сочетает оба метода для достижения оптимального результата при сложном дисбалансе.

Особенности балансировки коленвала после шлифовки

Шлифовка шеек коленвала существенно изменяет его массово-инерционные характеристики, так как снимается слой металла. Это приводит к нарушению исходного баланса, поскольку удалённый материал создавал определённый противовес вращающимся элементам. Без восстановления баланса возникнут опасные вибрации, разрушающие подшипники и сокращающие ресурс двигателя.

Балансировка после шлифовки требует обязательной разборки коленвала – снятия маховика, демпфера и шкивов. Это необходимо, так как данные компоненты балансируются совместно с коленвалом в сборе. Повторная процедура всегда выполняется на динамических стендах, а не статически, чтобы компенсировать силы инерции во всех плоскостях вращения.

Ключевые технологические нюансы

Основные этапы и требования:

- Контроль биения – проверка геометрии вала до балансировки (допуск обычно ≤ 0,03 мм)

- Корректировка дисбаланса – снятие металла сверлением с противовесов или установка балансировочных грузов

- Учёт веса новых вкладышей – при замене деталей их масса должна быть идентична старым

Критические параметры точности:

| Тип двигателя | Допустимый дисбаланс | Скорость балансировки |

|---|---|---|

| Стандартный бензиновый | 10-15 г·см | 800-1000 об/мин |

| Высокооборотный/спортивный | 5-8 г·см | 2500-3000 об/мин |

После процедуры обязательна проверка со всеми навесными элементами. Особое внимание уделяется маховику – его установка строго по меткам влияет на точность показаний датчика положения коленвала (ДПКВ). Несоосность даже на 0,5 мм вызывает сбои в формировании сигналов синхронизации.

Функции датчика положения коленвала (ДПКВ) в системе ЭБУ

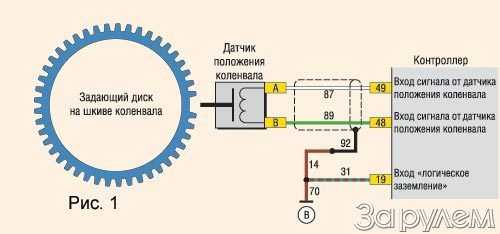

Датчик положения коленчатого вала отслеживает угловое положение и скорость вращения коленвала, передавая данные в электронный блок управления двигателем. Эти параметры являются базовыми для синхронизации всех процессов работы силового агрегата.

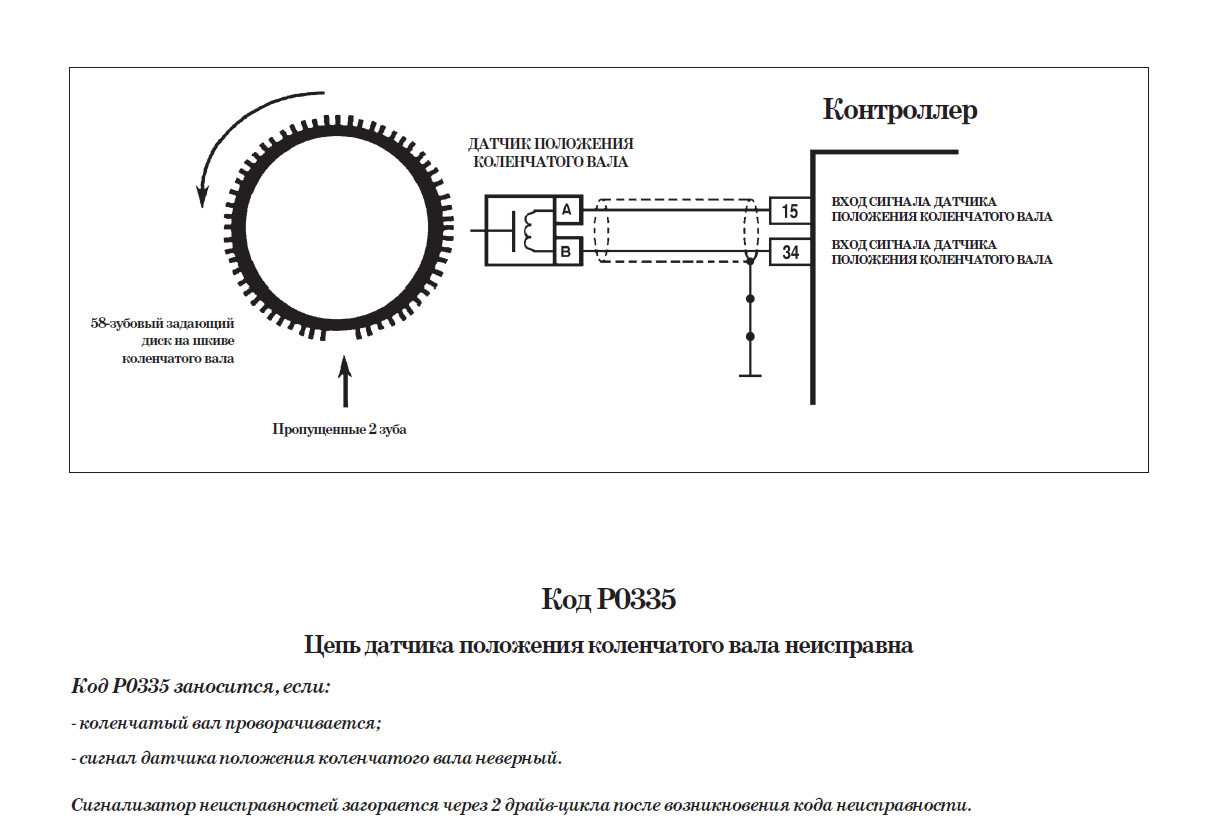

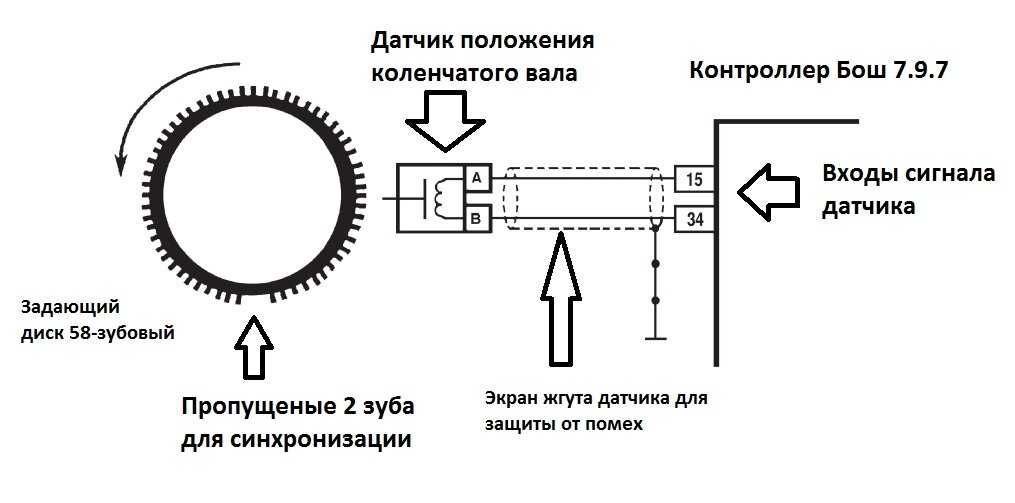

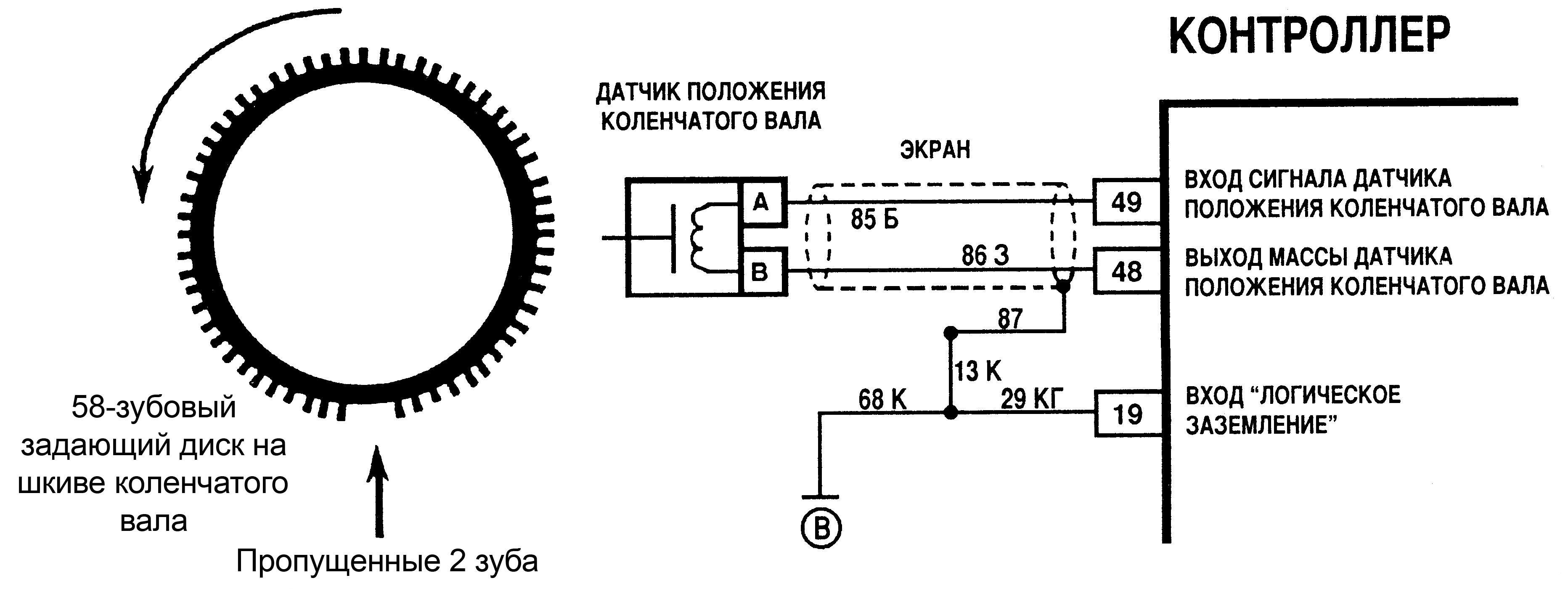

Без корректных сигналов ДПКВ ЭБУ не способен определить положение поршней в цилиндрах, что делает невозможным расчет фаз впрыска топлива и зажигания. Датчик формирует импульсный сигнал при прохождении зубьев задающего диска мимо чувствительного элемента.

Ключевые функции ДПКВ:

- Определение угла поворота коленвала – точное позиционирование ВМТ (верхней мертвой точки) поршня 1-го цилиндра

- Расчет частоты вращения (об/мин) – на основе интервалов между импульсами

- Синхронизация систем – координация момента впрыска топлива и искрообразования

- Контроль детонации – выявление неравномерности вращения коленвала

- Диагностика пропусков зажигания – анализ колебаний скорости вращения

- Определение направления вращения – в системах с реверсивным запуском

| Тип данных | Использование ЭБУ |

|---|---|

| Угловое положение | Расчет фаз ГРМ, определение ВМТ |

| Скорость вращения | Корректировка топливоподачи, нагрузки генератора |

| Ускорение/замедление | Диагностика пропусков воспламенения, детонации |

Конструкция и принцип действия датчика коленвала

Датчик положения коленчатого вала (ДПКВ) представляет собой электромагнитное устройство, состоящее из постоянного магнита, чувствительного элемента (катушки индуктивности), магнитопровода и защитного корпуса. Магнитопровод формирует зону чувствительности, направленную на задающий диск коленвала, а герметичный корпус обеспечивает защиту от влаги, вибраций и температурных воздействий.

Принцип действия основан на электромагнитной индукции: при вращении коленвала зубья задающего диска проходят через магнитное поле датчика, изменяя магнитный поток в катушке. Это индуцирует переменное напряжение – сигнал, частота и амплитуда которого пропорциональны скорости вращения вала. Пропуск зуба (реперная метка) на диске служит точкой отсчёта для определения верхней мёртвой точки первого цилиндра.

Ключевые особенности работы

- Формирование сигнала: Зубцы диска генерируют синусоидальные импульсы, а реперная метка создаёт удлинённый паузой сигнал для синхронизации.

- Зависимость характеристик: Амплитуда напряжения возрастает с увеличением частоты вращения коленвала.

- Типы датчиков:

- Индуктивные (пассивные): Не требуют внешнего питания, генерируют сигнал самостоятельно.

- На основе эффекта Холла (активные): Требуют питания, формируют цифровой сигнал прямоугольной формы.

| Параметр | Индуктивный датчик | Датчик Холла |

|---|---|---|

| Питание | Не требуется | Требуется (+5В или +12В) |

| Сигнал на низких оборотах | Слабый | Стабильный |

| Форма выходного сигнала | Аналоговая (синусоида) | Цифровая (прямоугольные импульсы) |

Распространённые типы ДПКВ: индуктивный и датчик Холла

Индуктивный датчик (магнитозубая катушка) генерирует переменное напряжение при прохождении зубьев задающего диска мимо сердечника. Амплитуда и частота сигнала зависят от скорости вращения коленвала: при низких оборотах выходное напряжение слабое, что усложняет распознавание ЭБУ.

Датчики Холла работают по принципу регистрации изменений магнитного поля с помощью полупроводникового элемента. Они выдают цифровой сигнал (прямоугольные импульсы 0-5В или 0-12В) независимо от частоты вращения, обеспечивая точное определение положения даже на холостом ходу.

Ключевые отличия

| Параметр | Индуктивный | Холла |

|---|---|---|

| Принцип действия | Электромагнитная индукция | Эффект Холла |

| Тип сигнала | Аналоговый (синусоида) | Цифровой (прямоугольник) |

| Зависимость от скорости | Сильная (нужна минимальная RPM) | Отсутствует |

| Конструкция | Катушка + магнитный сердечник | Микросхема с элементом Холла + магнит |

Преимущества индуктивных датчиков:

- Простота конструкции и высокая надёжность

- Не требуют внешнего питания

- Низкая стоимость

Преимущества датчиков Холла:

- Стабильный сигнал на любых оборотах

- Точное определение положения при старте двигателя

- Устойчивость к вибрациям и загрязнениям

Симптомы неисправности датчика положения коленвала

Отказ датчика положения коленвала (ДПКВ) нарушает синхронизацию работы двигателя, так как блок управления теряет точные данные о скорости вращения и положении коленчатого вала. Это критически влияет на формирование топливно-воздушной смеси и момент искрообразования.

Симптомы проявляются внезапно или прогрессируют, часто зависят от температуры двигателя. Диагностика осложняется схожестью признаков с неполадками системы зажигания или топливоподачи.

Характерные признаки отказа

- Трудный запуск двигателя – стартер крутит, но воспламенение отсутствует либо происходит через 5-10 секунд вращения.

- Самопроизвольная остановка мотора – двигатель глохнет на холостом ходу, при переключении передач или во время движения.

- Неустойчивые обороты холостого хода – плавание стрелки тахометра в диапазоне 500-1500 об/мин без воздействия на педаль газа.

- Провалы мощности и рывки – потеря тяги при разгоне, дергание автомобиля на постоянной скорости.

- Активация индикатора Check Engine – загорается значок неисправности с сохранением кодов ошибок (например, P0335 – неисправность цепи ДПКВ).

- Снижение динамики – автомобиль разгоняется медленнее обычного, наблюдается троение двигателя.

- Повышенный расход топлива – из-за некорректного расчета угла опережения зажигания и впрыска.

Проверка сопротивления и осциллографом ДПКВ

Проверка сопротивления обмотки датчика выполняется мультиметром в режиме омметра. Необходимо отключить разъем ДПКВ и измерить сопротивление между его контактами. Значение должно соответствовать спецификации производителя (обычно 500-2500 Ом для индуктивных датчиков). Отклонения указывают на обрыв или межвитковое замыкание.

Осциллографическая диагностика позволяет оценить форму и параметры сигнала в динамике. Подключение производится параллельно сигнальному проводу ДПКВ при работающем двигателе (или вращении коленвала стартером). Анализируются амплитуда, частота и чистота импульсов, что выявляет скрытые дефекты.

Методики диагностики

Проверка сопротивления:

- Отсоедините электрический разъем датчика

- Переведите мультиметр в режим измерения Ω

- Подсоедините щупы к контактам катушки ДПКВ

- Сравните показания с эталонными значениями:

- Обрыв цепи: ∞ Ом

- Короткое замыкание: ≈0 Ом

- Допустимое отклонение: ±10% от номинала

Осциллографический анализ:

| Параметр | Норма | Отклонение |

| Форма сигнала | Чистая синусоида/прямоугольник | Искажения, шумы |

| Амплитуда (В) | 0.3-5V (зависит от RPM) | Снижение более 30% |

| Частота импульсов | Синхронна оборотам | Пропуски импульсов |

Неустойчивый сигнал или плавающие фронты волны свидетельствуют о повреждении задающего диска, неправильном зазоре или межвитковых замыканиях. Отсутствие сигнала при исправной цепи указывает на неработоспособность датчика.

Пошаговая процедура замены датчика коленвала

Замена датчика положения коленвала (ДПКВ) требует аккуратности и соблюдения последовательности действий для корректной работы двигателя после ремонта. Неисправный датчик вызывает проблемы с запуском, пропуски зажигания или полную остановку мотора.

Перед началом работ подготовьте новый оригинальный или совместимый датчик, набор торцевых головок, отвертки, ветошь и очиститель контактов. Обязательно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания.

Последовательность выполнения работ

- Обесточивание системы: Отсоедините клемму «минус» от аккумуляторной батареи.

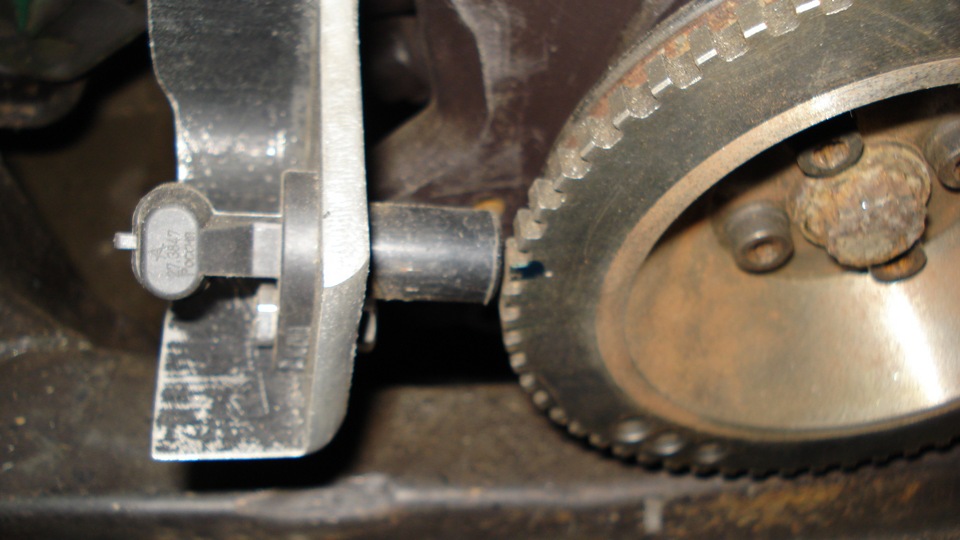

- Поиск датчика: Определите местоположение ДПКВ возле шкива коленвала или маховика (сверьтесь с руководством по ремонту авто).

- Демонтаж электрического разъема:

- Отожмите фиксатор разъема питания датчика.

- Аккуратно отсоедините колодку проводов.

- Очистка зоны установки: Удалите грязь вокруг датчика сжатым воздухом или ветошью для предотвращения попачения мусора в посадочное отверстие.

- Выкручивание крепежа:

- С помощью подходящей головки или ключа выкрутите крепежный болт(ы).

- Сохраните болт для последующей установки.

- Извлечение старого датчика: Плавно потяните датчик из посадочного гнезда без перекоса. При закисании используйте плоскую отвертку как рычаг (осторожно!).

- Проверка состояния: Осмотрите посадочное место на предмет загрязнений, следов масла или металлической стружки. При необходимости выполните очистку.

- Установка нового датчика:

- Сравните маркировку старого и нового ДПКВ.

- Аккуратно вставьте новый датчик в гнездо до упора руками (без применения силы!).

- Фиксация болтом: Затяните крепежный болт моментом, указанным в спецификации производителя (обычно 8-12 Н·м).

- Подключение разъема: Наденьте колодку проводов до щелчка фиксатора. Убедитесь в отсутствии перегибов проводки.

- Подключение АКБ: Подсоедините минусовую клемму аккумулятора.

Важно: После замены запустите двигатель и проверьте отсутствие ошибок сканером OBD-II. При появлении кодов неисправностей или неровной работе мотора убедитесь в правильности зазора между датчиком и задающим диском (если регулируемый), чистоте контактов и отсутствии повреждений проводки.

Настройка положения ДПКВ после установки

После монтажа датчика коленвала критически проверить корректность воздушного зазора между его чувствительным элементом и задающим диском синхронизации. Величина зазора должна строго соответствовать техническим требованиям производителя двигателя (обычно 0,3–1,5 мм). Используйте щуповой набор для контроля, ослабляя крепёжные болты при необходимости регулировки.

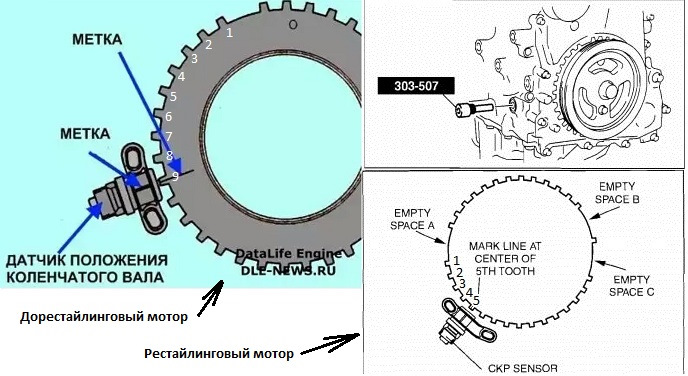

Обеспечьте точную ориентацию ДПКВ относительно репера (метки) на шкиве или маховике коленвала. Метка на задающем диске должна проходить напротив сердечника датчика в момент ВМТ первого цилиндра. Вращайте коленвал вручную за болт крепления шкива для точного позиционирования перед фиксацией.

Ключевые этапы проверки

После механической установки выполните:

- Диагностику ошибок через сканер OBD-II: убедитесь в отсутствии кодов P0335–P0339.

- Контроль сигнала осциллографом: форма импульсов должна соответствовать эталонной для вашей модели ДВС (ровные пики без "провалов").

- Проверку синхронизации данных ДПКВ и ДПРВ в реальном времени (угол рассогласования не более ±3°).

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Зазор ДПКВ–диск | 0,5 ±0,2 мм | Прерывистый сигнал, глохнущий двигатель |

| Угол смещения метки | ±0,5° | Детонация, потеря мощности |

| Амплитуда сигнала | >5 В (индуктивные датчики) | Сбои зажигания на высоких оборотах |

Финишная проверка: запустите двигатель и проанализируйте работу на переходных режимах – рывки или нестабильный холостой ход указывают на необходимость повторной регулировки. При наличии системы адаптивного обучения (например, у Toyota, BMW) выполните процедуру сброса корректировок угла зажигания.

Правила установки меток ГРМ при замене датчика положения коленвала

При замене датчика положения коленвала (ДПКВ) критически важно сохранить правильную синхронизацию фаз газораспределения. Нарушение положения валов относительно меток приведет к сбоям в работе зажигания, впрыска топлива и ошибкам ECU, вплоть до механических повреждений клапанов.

Датчик считывает положение коленчатого вала через реперную точку (зубчатый диск/маховик), которая должна быть точно совмещена с ВМТ первого цилиндра. Любое смещение валов при демонтаже ДПКВ требует обязательной перепроверки меток перед установкой нового датчика.

Порядок установки меток ГРМ

- Фиксация коленвала: Проверните коленчатый вал за болт крепления шкива строго по часовой стрелке до совпадения метки на шкиве/маховике с нулевой отметкой на блоке двигателя (ВМТ 1-го цилиндра).

- Контроль распредвалов: Убедитесь, что метки на шкивах распредвалов совпадают с рисками на корпусе ГРМ. Для DOHC-двигателей метки должны быть симметричны относительно оси.

- Проверка цепи/ремня: При ослабленном натяжителе убедитесь, что метки не сместились после проворачивания. Цепь/ремень не должны иметь перескока на зубьях.

- Фиксация положения: Используйте стопорные штифты для коленвала и распредвалов (если предусмотрены конструкцией) перед снятием старого ДПКВ.

Ключевые требования к установке ДПКВ:

- Воздушный зазор между датчиком и задающим диском: 0.5–1.5 мм (точное значение уточняйте в manual)

- Чистота посадочного места и отсутствие металлической стружки на магнитном чувствительном элементе

- Затяжка крепежного болта с моментом, указанным производителем (обычно 8–12 Н·м)

Опасные ошибки:

| Ошибка | Последствие |

|---|---|

| Проворачивание коленвала против часовой стрелки | Перескок цепи ГРМ, нарушение фаз |

| Установка ДПКВ без контроля меток распредвалов | Рассинхронизация впуска/выпуска, гидроудар |

| Загрязнение зоны считывания задающего диска | Прерывистый сигнал, ложные ошибки P0335/P0336 |

Профилактика проблем ДПКВ: защита от грязи и вибраций

Загрязнение ДПКВ маслом, пылью или техническими жидкостями нарушает точность считывания сигнала магнитного сердечника. Вибрации двигателя вызывают механические повреждения корпуса датчика, смещение воздушного зазора относительно задающего диска и обрыв проводки.

Систематическая профилактика предотвращает ложные сигналы, пропуски зажигания и внезапную остановку двигателя. Основные меры включают контроль чистоты зоны установки и минимизацию колебаний.

Ключевые профилактические меры

Защита от загрязнений:

- Регулярно очищайте посадочное гнездо датчика и зубчатый диск коленвала от масляных подтёков щёткой и очистителем

- Проверяйте герметичность сальников коленвала и клапанной крышки для исключения протечек масла

- Обрабатывайте разъём ДПКВ термостойким силиконовым спреем для защиты контактов от окисления

Подавление вибраций:

- Контролируйте момент затяжки крепёжного болта (обычно 8-12 Н·м) для исключения люфта корпуса

- Заменяйте демпфер коленвала при появлении трещин или расслоении резинового слоя

- Фиксируйте жгут проводов пластиковыми хомутами с демпфирующими прокладками вдали от подвижных элементов

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Воздушный зазор | 0.5-1.5 мм | Снижение амплитуды сигнала |

| Вибрация на креплении | < 0.3 мм | Разрушение корпуса датчика |

Дополнительные рекомендации: При замене ДПКВ используйте оригинальные прокладки для сохранения расчётного зазора. Раз в 30 000 км проводите визуальный осмотр целостности корпуса и изоляции проводов во время ТО.

Список источников

.jpg)

При подготовке материалов о балансировке коленчатого вала и датчиках его положения использовались специализированные технические руководства, учебные пособия по двигателестроению и современные диагностические стандарты. Акцент делался на принципах работы систем контроля положения вала и технологических требованиях к балансировочным процедурам.

Ниже представлен перечень ключевых источников, содержащих инженерные данные по конструктивным особенностям коленвалов, методам их динамической балансировки, а также по устройству, диагностике и калибровке датчиков положения. Источники включают как фундаментальные работы по теории ДВС, так и практические руководства по ремонту.

Техническая литература и стандарты

- Гольдберг Ю.Е. Балансировка роторных машин: теория и практика

- Вахламов В.К. Автомобильные датчики и электронные системы управления

- SAE J2468: Рекомендуемые практики балансировки вращающихся компонентов двигателя

- Руководство Bosch Системы управления бензиновыми двигателями

- ГОСТ 31325-2006: Двигатели внутреннего сгорания. Требования к балансировке коленчатых валов