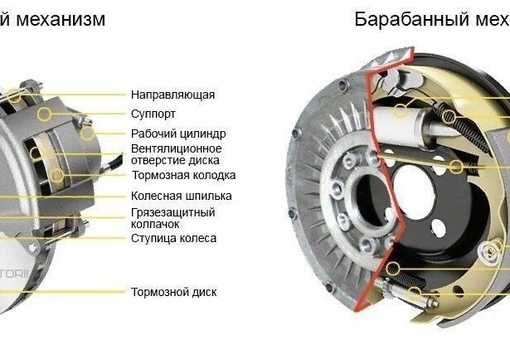

Барабанные тормоза - устройство и принцип действия

Статья обновлена: 01.03.2026

Барабанные тормоза остаются ключевым элементом тормозных систем, особенно на задних осях бюджетных автомобилей и коммерческого транспорта. Принцип их действия основан на механическом раздвижении колодок, прижимающихся к внутренней поверхности вращающегося барабана.

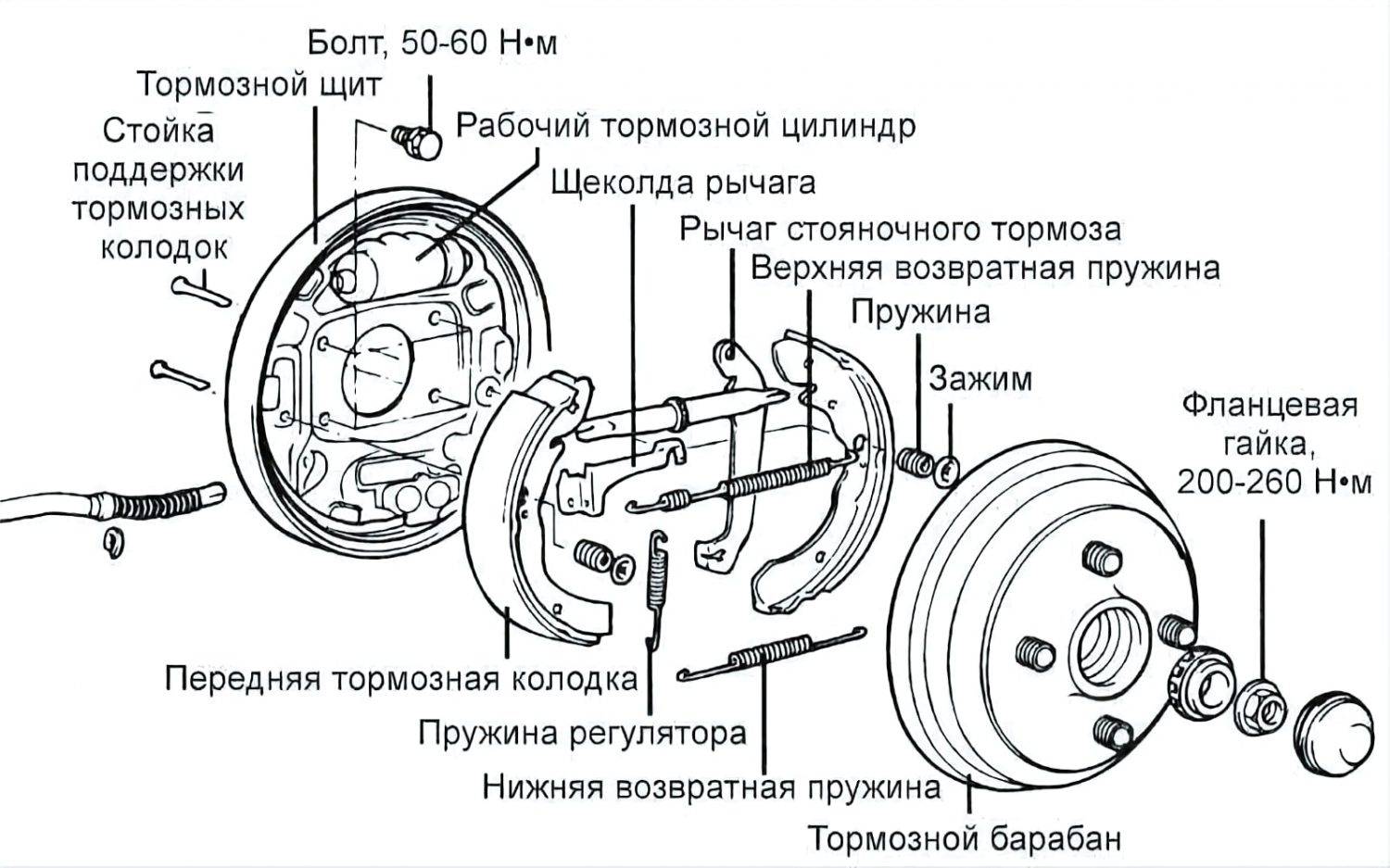

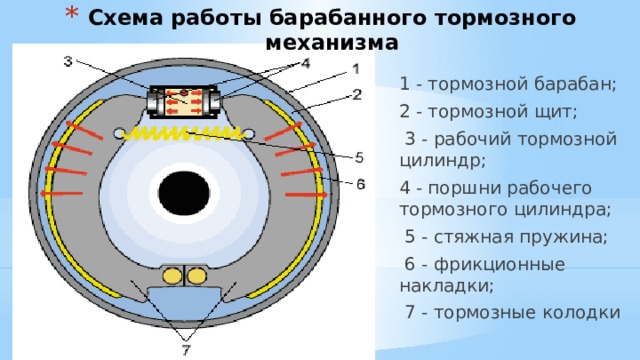

Конструкция включает тормозной барабан, две изогнутые колодки с фрикционными накладками, распорный механизм (кулачковый или гидравлический цилиндр) и возвратные пружины. Такая схема обеспечивает значительную площадь контакта рабочих поверхностей.

Ключевые эксплуатационные характеристики: устойчивость к загрязнениям, высокая тормозная сила при умеренных нагрузках, долговечность и ремонтопригодность. Ограничения связаны со склонностью к перегреву при интенсивном использовании и эффектом затухания (fade).

Конструкция тормозного барабана: материалы и геометрия

Тормозной барабан представляет собой полый цилиндр, внутренняя поверхность которого является фрикционной рабочей зоной. Его основная функция – создавать тормозной момент за счет трения контактирующих с ней колодок при срабатывании тормозной системы. Конструктивно он жестко крепится к ступице колеса и вращается вместе с ним.

Надежность, долговечность и эффективность тормозов напрямую зависят от правильного выбора материала барабана и его геометрических параметров. Материал должен обеспечивать необходимую прочность, износостойкость, теплопроводность и устойчивость к термоударам. Геометрия влияет на теплоотвод, жесткость конструкции, равномерность износа и эффективность торможения.

Материалы для изготовления барабанов

Наиболее распространены следующие материалы:

- Чугун: Серый чугун (чаще всего СЧ20, СЧ25) – основной материал благодаря:

- Высоким фрикционным свойствам.

- Хорошей износостойкости.

- Эффективному поглощению вибраций.

- Относительно низкой стоимости.

- Удовлетворительной теплопроводности.

- Легированные чугуны: Добавки хрома, никеля, молибдена повышают термостойкость и износостойкость для тяжелых условий эксплуатации.

- Алюминиевые сплавы: Используются реже, в основном для облегчения неподрессоренных масс (спортивные автомобили). Особенность: Обязательно имеют чугунные или стальные фрикционные кольца (бандажи), залитые или запрессованные в алюминиевую основу, так как сам алюминий имеет низкое трение и износостойкость.

- Композитные материалы: Экспериментальные разработки (на основе углеродных волокон и т.п.) для экстремальных нагрузок, отличаются малым весом и высокой термостойкостью, но очень дороги.

Ключевые геометрические параметры

Основные размеры, определяющие работу барабана:

| Параметр | Описание | Влияние |

|---|---|---|

| Внутренний диаметр (D) | Диаметр рабочей фрикционной поверхности. | Определяет площадь контакта с колодками и, следовательно, тормозной момент. Увеличение диаметра повышает эффективность торможения. |

| Ширина (B) | Осевой размер рабочей части барабана. | Влияет на площадь контакта колодок и теплоемкость. Большая ширина улучшает охлаждение и повышает ресурс. |

| Толщина стенки | Толщина материала барабана, особенно в зоне трения. | Обеспечивает механическую прочность и жесткость, влияет на теплоемкость и теплоотвод. Слишком тонкая стенка может деформироваться от нагрева. |

| Конструкция ребер | Наличие, количество, форма и расположение ребер охлаждения на наружной поверхности. | Ребра значительно увеличивают площадь теплоотдачи, улучшая охлаждение барабана во время и после торможения, предотвращая перегрев и снижение эффективности ("вялое" торможение). |

Дополнительно конструкторы стремятся обеспечить равномерность толщины стенок и минимальное биение посадочных поверхностей для предотвращения вибраций и неравномерного износа. Оптимальное сочетание материала и геометрии позволяет создать барабан, эффективно работающий в заданных условиях нагружения и температурного режима.

Типы тормозных колодок для барабанных систем

Тормозные колодки в барабанных системах классифицируются по материалу фрикционного слоя, определяющему их эксплуатационные свойства. Выбор типа колодки напрямую влияет на эффективность торможения, износостойкость и уровень шума.

Основные различия заключаются в температурном диапазоне работы, устойчивости к деформациям и воздействию влаги. Современные производители предлагают несколько категорий колодок, адаптированных под конкретные условия эксплуатации транспортных средств.

Классификация по составу фрикционного материала

| Тип колодок | Состав | Характеристики | Применение |

|---|---|---|---|

| Органические (NAO) | Стекловолокно, резина, кевлар | Низкий шум, щадящий износ барабана | Городские легковые авто |

| Полуметаллические | Металлическая стружка (30-65%) + связующие | Повышенная теплостойкость, агрессивный износ барабана | Грузовики, внедорожники |

| Керамические | Керамические волокна, медная крошка | Стабильность при перегреве, минимальная пыль | Спортивные и премиальные авто |

Ключевые особенности материалов:

- NAO – чувствительны к перегреву, но обеспечивают плавное торможение

- Полуметаллические – требуют повышенного усилия на педали, устойчивы к выгоранию

- Керамические – сохраняют коэффициент трения при экстремальных температурах

Дополнительные варианты включают асбестовые колодки (запрещены в большинстве стран из-за токсичности) и низкометаллические версии (компромисс между NAO и полуметаллическими). При выборе учитывают:

- Массу транспортного средства

- Типичные нагрузки на тормозную систему

- Климатические условия эксплуатации

Механизм саморегулировки в барабанных тормозах

Механизм саморегулировки автоматически компенсирует износ фрикционных накладок барабанных тормозов, поддерживая оптимальный зазор между колодками и барабаном. Его работа основана на взаимодействии рычагов, пружин и храпового устройства, активируемого при превышении заданного расстояния между колодками во время торможения.

При нажатии на педаль тормоза колодки расходятся, прижимаясь к барабану. Если износ значителен, верхняя часть колодок перемещается дальше обычного, приводя в действие регулировочный рычаг. Этот рычаг цепляется за зубья храпового колеса (звездочки) на эксцентрике, проворачивая его на один шаг при обратном ходе колодок под действием стяжной пружины.

Ключевые компоненты и процесс

Основные элементы системы саморегулировки:

- Регулировочный рычаг – фиксируется на задней колодке и контактирует со звездочкой.

- Храповая звездочка – закреплена на эксцентриковом пальце разжимного механизма.

- Стяжная пружина – возвращает рычаг в исходное положение после торможения.

Последовательность срабатывания:

- При износе накладок колодки чрезмерно раздвигаются при торможении.

- Регулировочный рычаг зацепляет зуб храповой звездочки.

- При отпускании тормоза стяжная пружина тянет рычаг назад, проворачивая звездочку.

- Эксцентрик смещает опорный узел колодок, уменьшая зазор.

| Преимущества | Особенности |

| Стабильный ход педали тормоза | Требует периодической ручной регулировки после замены колодок |

| Отсутствие ручной подстройки при эксплуатации | Чувствителен к коррозии и загрязнению |

| Равномерный износ накладок | Активируется только при торможении "задним ходом" (в большинстве конструкций) |

Важно: саморегулировка работает преимущественно при движении автомобиля задним ходом с нажатым тормозом, когда колодки прижимаются в направлении, необходимом для срабатывания рычага. Неисправность механизма приводит к увеличенному ходу педали и снижению эффективности торможения.

Сравнение эффективности: барабанные vs дисковые тормоза

Эффективность торможения определяется несколькими ключевыми параметрами: силой замедления, стабильностью работы в разных условиях, отводом тепла и устойчивостью к "усталости". Дисковые тормоза превосходят барабанные в большинстве этих аспектов благодаря открытой конструкции и прямому прижиму колодок к диску. Это обеспечивает более предсказуемую и мощную реакцию на педаль тормоза.

Барабанные системы сильнее подвержены перегреву из-за закрытой конструкции, удерживающей тепло внутри. При интенсивном торможении (например, на затяжных спусках) их эффективность резко падает ("угасание тормозов"). Также они медленнее реагируют на резкое нажатие и требуют большего усилия для экстренной остановки, особенно на мокрой дороге, где влага дольше испаряется из замкнутого пространства.

Ключевые различия в характеристиках

- Теплоотвод: Дисковые тормоза активно охлаждаются воздухом, барабанные аккумулируют тепло.

- Водоотведение: Вода моментально сбрасывается с диска, в барабанах скапливается, ухудшая сцепление.

- Прогрессия усилия: Давление на дисковые колодки линейно зависит от усилия на педали, у барабанных сложная зависимость из-за пружин.

| Параметр | Дисковые тормоза | Барабанные тормоза |

|---|---|---|

| Эффективность экстренного торможения | Высокая (стабильная) | Средняя (снижается при нагреве) |

| Восстановление после попадания воды | 1-2 оборота колеса | 5-15 оборотов колеса |

| Стойкость к "угасанию" | Критический перегрев > 500°C | Снижение эффективности от 150°C |

Для тяжелых условий эксплуатации дисковые тормоза обеспечивают до 40% более короткий тормозной путь. Их самоподжимной эффект (self-energizing) в барабанных системах дает выигрыш в мощности на малых скоростях, но становится недостатком при высоких нагрузках, провоцируя перегрев и вибрации. Современные автомобили все чаще используют диски на всех осях, оставляя барабаны лишь в бюджетных моделях на задней оси.

Теплоотводящие характеристики барабанной конструкции

Конструктивно барабанные тормоза обладают значительно менее эффективными возможностями для отвода тепла по сравнению с дисковыми. Основная причина заключается в их закрытой архитектуре: все компоненты (тормозные колодки, рабочие цилиндры, пружины) заключены внутри самого барабана, который действует как термоизолирующий кожух.

Отсутствие прямого и постоянного контакта с набегающим потоком воздуха (обдува) существенно затрудняет охлаждение. Тепло, генерируемое трением колодок о внутреннюю поверхность барабана, аккумулируется внутри этой замкнутой системы. Основными путями теплоотвода становятся теплопередача через материал барабана в ступицу колеса и далее в элементы подвески, а также конвекция в ограниченном пространстве между барабаном и щитом, что крайне малоэффективно.

Последствия и ограничения

Такие теплоотводящие характеристики приводят к ряду существенных ограничений и потенциальных проблем:

- Склонность к перегреву: При интенсивном или длительном торможении (например, на затяжных спусках, при частых остановках с большой массы) температура внутри барабана может достигать очень высоких значений.

- Термическое снижение эффективности (fade): Перегрев приводит к изменению коэффициента трения материала накладок колодок в меньшую сторону. Это вызывает резкое падение тормозного усилия ("провал" педали тормоза), известное как тормозной спад или fade. Эффект может быть временным (по мере остывания) или необратимым (при критическом перегреве материала накладок).

- Тепловое коробление барабана: Сильный и/или неравномерный нагрев может вызвать деформацию (коробление) рабочей поверхности барабана. Это проявляется как биение или пульсация педали тормоза при замедлении.

- Ускоренный износ: Высокие температуры ускоряют деградацию материала тормозных накладок и сокращают срок службы колодок и самого барабана.

- Увеличение тормозного пути: Снижение эффективности торможения (fade) напрямую ведет к увеличению дистанции, необходимой для остановки транспортного средства.

- Повышенный риск закипания тормозной жидкости: Тепло от перегретых рабочих цилиндров может передаваться тормозной жидкости, находящейся в них. При превышении температуры кипения жидкости в ней образуются паровые пробки, что приводит к полной или частичной потере эффективности тормозной системы ("проваливанию" педали).

- "Тепловой барьер": При экстремальном перегреве между фрикционным материалом колодок и поверхностью барабана может образоваться слой газов или измененной структуры материала, действующий как барьер и еще больше снижающий трение.

Сравнительная таблица ключевых аспектов теплоотвода

| Аспект | Барабанные тормоза | Дисковые тормоза |

|---|---|---|

| Конструкция теплоотвода | Замкнутая, кожухоподобная | Открытая |

| Основной механизм охлаждения | Теплопроводность через барабан и ступицу, слабая конвекция внутри | Интенсивная конвекция (обдув воздухом), теплопроводность через диск |

| Скорость охлаждения | Низкая | Высокая |

| Склонность к перегреву | Высокая | Низкая/Умеренная |

| Риск тормозного спада (fade) | Значительный | Низкий (при стандартных условиях) |

| Влияние на тормозную жидкость | Высокий риск локального перегрева и закипания | Меньший риск благодаря лучшему охлаждению суппорта |

Таким образом, недостаточные теплоотводящие характеристики являются фундаментальным конструктивным ограничением барабанных тормозов, определяющим их применимость преимущественно на осях с меньшей нагрузкой и в условиях, не требующих интенсивного многократного торможения.

Пружинный механизм возврата колодок

Стяжные пружины обеспечивают немедленное возвращение колодок в исходное положение после снятия усилия с тормозной педали. Это исключает контакт фрикционных накладок с барабаном при неактивном торможении, предотвращая паразитное трение и перегрев. Пружины создают постоянное усилие отвода, компенсируя естественные вибрации и тепловое расширение компонентов.

Жёсткость и геометрия пружин рассчитаны на преодоление сил трения в механизме привода и инерции колодок. Ослабление пружин приводит к неполному отводу колодок, вызывая подклинивание, ускоренный износ и снижение эффективности торможения. Коррозия или поломка пружины полностью блокирует разведение колодок, делая эксплуатацию невозможной.

Конструктивные особенности и требования

В барабанных тормозах применяются следующие типы пружинных элементов:

- Верхняя и нижняя стяжные пружины – соединяют пару колодок, обеспечивая синхронное возвратное движение

- Фиксирующие пружины с чашками – удерживают колодки на опорном диске через направляющие штифты

- Распорные пружины саморегуляторов – поддерживают минимальный рабочий зазор по мере износа накладок

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Усилие натяжения | 15-25 Н для легковых авто | Самопроизвольное торможение или увеличение хода педали |

| Термостойкость | Сохранять свойства при +300°C | Потеря упругости, провисание |

| Коррозионная стойкость | Оцинкованная или нержавеющая сталь | Обрыв пружины, заклинивание колодок |

Пружины работают в условиях высоких циклических нагрузок, поэтому их ресурс напрямую влияет на межсервисный интервал тормозной системы. При замене колодок обязательна установка новых пружин во избежание дисбаланса усилий. Несовместимые по характеристикам пружины вызывают асимметричный износ колодок и биение тормозов.

Схема работы распорного механизма и кулаков

Распорный механизм служит ключевым исполнительным элементом в барабанных тормозах с двумя колодками. Его основная задача – раздвигать тормозные колодки и прижимать их фрикционными накладками к рабочей поверхности тормозного барабана при приложении усилия от тормозной системы. Конструктивно он представлен парой распорных планок (или одной сложной формы) и регулировочным устройством.

Кулаковый механизм применяется преимущественно в грузовом транспорте и обеспечивает разведение колодок. Он преобразует вращательное движение тормозного кулака (вальца), приводимого от камеры или гидроцилиндра, в поступательное движение толкателей или непосредственно колодок. Форма кулака (эксцентрика) определяет величину хода колодок и передаваемое усилие.

Принцип действия механизмов

Распорный механизм:

- При нажатии на педаль тормоза шток рабочего цилиндра давит на верхние концы распорных планок.

- Распорные планки, связанные через регулировочные эксцентрики или червячные пары с колодками, поворачиваются, раздвигая верхние (ведущие) концы колодок.

- Нижние концы колодок опираются на закрепленный на щите регулировочный эксцентрик или сухарь, образуя точку опоры. Колодки прижимаются к барабану.

- При растормаживании стяжные пружины возвращают колодки и планки в исходное положение.

Кулаковый механизм:

- Тормозной кулак (вал с эксцентриком), вращаясь под действием разжимного рычага от камеры/цилиндра, воздействует своей профильной поверхностью на ролики, установленные на концах колодок, или на толкатели.

- Эксцентриковая форма кулака преобразует его вращение в радиальное перемещение толкателей или роликов наружу.

- Это перемещение передается на обе колодки, заставляя их расходиться и контактировать с барабаном по всей длине фрикционных накладок.

- Возврат колодок в исходное положение при снятии усилия также обеспечивается стяжными пружинами.

Ключевые отличия:

| Характеристика | Распорный механизм | Кулаковый механизм |

| Основной приводящий элемент | Распорная планка (планки) | Эксцентриковый кулак (валец) |

| Тип движения привода | Поступательное (штока цилиндра) | Вращательное (кулака) |

| Преобразование движения | Поворот планок в раздвижение колодок | Вращение кулака в радиальное перемещение колодок |

| Типичное применение | Легковые автомобили (задние оси) | Грузовые автомобили, автобусы, прицепы |

Влияние диаметра барабана на тормозное усилие

Диаметр тормозного барабана напрямую определяет величину создаваемого тормозного момента. Чем больше диаметр, тем длиннее плечо приложения силы фрикционных накладок колодок к внутренней поверхности барабана. Увеличение этого рычага позволяет при равном усилии сжатия колодок (создаваемом тормозным цилиндром) получить более высокое тормозное усилие на колесе.

Этот принцип описывается формулой: Mторм = Fтц × Rб × μ × c, где Mторм – тормозной момент, Fтц – сила от тормозного цилиндра, Rб – радиус барабана, μ – коэффициент трения, c – конструктивный коэффициент. Из формулы очевидна линейная зависимость момента от радиуса (или диаметра) барабана при прочих равных условиях.

Ключевые аспекты влияния

- Эффективность торможения: Увеличение диаметра на 20% при сохранении прочих параметров повышает тормозной момент пропорционально, снижая тормозной путь.

- Теплоотвод: Крупногабаритные барабаны обладают большей поверхностью охлаждения, уменьшая риск перегрева и затухания эффекта (fade).

- Габариты и масса: Рост диаметра увеличивает общий вес тормозного механизма и требует больше места в колесном диске.

- Равномерность износа: Барабаны большего диаметра обеспечивают лучшее распределение давления колодок, снижая локальный перегрев.

| Диаметр барабана | Среднее тормозное усилие (усл. ед.) | Сопротивление перегреву |

|---|---|---|

| Малый (200-250 мм) | 100-120 | Низкое |

| Средний (250-300 мм) | 130-170 | Умеренное |

| Крупный (300+ мм) | 180-220+ | Высокое |

Ограничивающими факторами при проектировании выступают:

1) Размер колесных дисков

2) Необходимость баланса между передними и задними тормозами

3) Увеличение неподрессоренных масс

4) Стоимость производства.

Системы защиты от попадания воды и грязи

Попадание воды в барабанный тормоз резко снижает коэффициент трения накладок, вызывая эффект "аквапланирования" и временную потерю эффективности торможения. Грязь и абразивные частицы ускоряют износ трущихся поверхностей, деформируют пружины и нарушают геометрию механизмов, что ведёт к заклиниванию или неравномерному срабатыванию.

Конструктивно для защиты применяются лабиринтные уплотнения между тормозным щитом и барабаном, создающие изогнутый путь для затруднения проникновения частиц. Дополнительно устанавливаются стальные или резиновые отражатели на оси, отводящие потоки воды от ступицы, а также герметичные резиновые заглушки на технологических отверстиях щита для обслуживания.

Ключевые решения и их особенности

- Дренажные каналы на поверхности барабана – отводят воду центробежной силой при вращении через специальные прорези

- Термостойкие сальники ступицы – предотвращают вымывание смазки и попадание грязи в подшипниковый узел

- Козырьки над тормозным механизмом – штатные или дополнительно монтируемые металлические экраны для защиты от брызг

Важно: Регулярная очистка полости за колесным диском и проверка состояния пыльников направляющих пальцев критичны для сохранения защитных свойств системы даже при наличии конструктивных решений.

Показатели силы трения в барабанном узле

Сила трения между колодками и барабаном определяет эффективность торможения. Она прямо пропорциональна коэффициенту трения фрикционного материала и прижимному усилию колодок. На этот показатель влияют температура, влажность и состояние контактных поверхностей.

Стабильность силы трения критична для безопасности: снижение коэффициента трения при перегреве вызывает "уход" тормозов. Материалы с высоким и стабильным коэффициентом (0,35-0,45) обеспечивают предсказуемое замедление даже в экстремальных условиях эксплуатации.

Ключевые факторы влияния

На величину и стабильность силы трения воздействуют:

- Температурный режим - перегрев снижает коэффициент трения на 20-40%

- Скоростная зависимость - трение падает при увеличении скорости скольжения

- Загрязнение маслом или водой - уменьшает коэффициент на 30-60%

| Состояние поверхности | Коэффициент трения (μ) |

| Сухая чистая | 0.38-0.42 |

| Мокрая | 0.15-0.25 |

| Замасленная | 0.05-0.10 |

| Перегретая (>300°C) | 0.20-0.28 |

Конструктивные решения для стабилизации трения включают:

- Вентилируемые барабаны с ребрами охлаждения

- Термостойкие фрикционные накладки с металлической стружкой

- Саморегулирующиеся механизмы для постоянного зазора

Задние мосты: преимущества барабанных тормозов

Применение барабанных тормозов на задних мостах обусловлено спецификой распределения тормозных усилий и эксплуатационными требованиями. Основная нагрузка при замедлении приходится на переднюю ось, что снижает требования к эффективности задних тормозов.

Конструктивные особенности барабанного механизма обеспечивают ряд преимуществ для задних мостов. Защищенность от внешних факторов и меньшая подверженность коррозии делают их предпочтительным выбором для производителей.

Ключевые достоинства

- Защита от загрязнений: Закрытая конструкция предотвращает попадание грязи, воды и дорожных реагентов на рабочие поверхности.

- Эффективная интеграция стояночного тормоза: Простота реализации механического привода ручника через тросовую систему.

- Устойчивость к коррозии: Скрытое расположение фрикционных накладок уменьшает воздействие влаги и соли.

- Сниженные эксплуатационные расходы: Меньшая стоимость компонентов и редкая замена колодок благодаря увеличенному ресурсу.

- Самоподводящийся механизм: Автоматическая компенсация износа колодок без необходимости ручной регулировки.

Эволюция материалов фрикционных накладок

Первоначально фрикционные накладки барабанных тормозов изготавливались из асбестовых композитов с органическими связующими. Асбест обеспечивал высокую термостойкость (до 500°C) и износостойкость, что было критично для эффективного торможения при ограниченном теплоотводе барабанной конструкции. Материал отличался низкой стоимостью и стабильными фрикционными свойствами при различных нагрузках.

В 1980-х годах начался глобальный отказ от асбеста из-за доказанного канцерогенного воздействия его пыли на здоровье. Производители перешли на безасбестовые материалы (NAO – Non-Asbestos Organic), где волокна асбеста заменялись металлической стружкой, стекловолокном или кевларом. Несмотря на улучшенную экологичность, ранние NAO-композиции уступали асбесту в термостабильности и склонны к "вулканизации" (затвердеванию при перегреве).

Современные решения

Современные накладки используют многослойные композиты с улучшенными характеристиками:

- Полуметаллические составы: Содержат 30-65% стальной ваты или медной стружки. Отличаются высокой теплопроводностью и устойчивостью к затуханию, но создают шум и ускоряют износ барабанов.

- Кевларо-керамические смеси: Сочетают полимерные волокна (арамид) с керамическими частицами. Обеспечивают плавное торможение, низкий шум и минимальный износ контрастной поверхности.

- Углеродные композиты: Применяются в высоконагруженных системах. Сохраняют стабильный коэффициент трения (μ) при температурах до 800°C, но имеют высокую стоимость.

| Материал | Температурный диапазон | Коэффициент трения (μ) | Особенности |

|---|---|---|---|

| Асбестовый | до 500°C | 0.35–0.45 | Канцерогенный, дешевый |

| NAO | до 350°C | 0.25–0.40 | Экологичный, умеренный износ |

| Полуметаллический | до 600°C | 0.38–0.50 | Шумный, высокий теплоотвод |

| Кевларо-керамический | до 700°C | 0.32–0.42 | Тихий, низкий износ барабана |

Ключевой тренд – разработка гибридных материалов с добавлением меди, графита и полимерных модификаторов. Это позволяет оптимизировать баланс между долговечностью, экологичностью (директива ЕС по снижению меди) и стабильностью тормозного момента во влажных условиях, характерных для барабанных тормозов.

Тормозные щиты: функции и конструктивные особенности

Тормозной щит является жестким несущим основанием барабанного тормозного механизма. Он жестко крепится к оси автомобиля или поворотному кулаку и служит опорой для всех остальных компонентов: тормозных колодок, рабочих цилиндров, механизмов самоподвода и стяжных пружин. Его основная задача – обеспечить точное взаимное расположение деталей и воспринимать значительные механические нагрузки, возникающие в процессе торможения.

Конструктивно щит представляет собой литую или штампованную деталь сложной формы, чаще всего изготавливаемую из стали. Он имеет фланец для крепления к мосту или подвеске, а также отверстия и посадочные площадки под установку тормозного цилиндра, опорных осей колодок и регулятора зазора. Форма щита обеспечивает защиту внутренних элементов от грязи и механических повреждений.

Ключевые особенности конструкции и функциональности

- Несущая функция: Воспринимает и передает на элементы подвески или моста весь крутящий момент торможения от колодок.

- База для крепления: Обеспечивает точное и надежное крепление тормозного цилиндра, колодок через опорные пальцы, стяжных пружин и механизма автоматической регулировки зазора.

- Защитная роль: Служит барьером, предотвращающим попадание дорожной грязи, воды и камней на трущиеся поверхности колодок и барабана.

- Теплоотвод: Конструкция и материал способствуют частичному отводу тепла, генерируемого при торможении.

- Жесткость: Обладает высокой конструктивной жесткостью для минимизации деформаций под нагрузкой, критичных для эффективности торможения и износа колодок.

| Конструктивный элемент щита | Назначение |

|---|---|

| Фланец крепления | Жесткое соединение с балкой моста или поворотным кулаком |

| Опорные пальцы (оси) | Точки фиксации и поворота верхней и нижней тормозных колодок |

| Посадочное место цилиндра | Крепление колесного тормозного цилиндра с уплотнением |

| Площадка регулятора | Установка механизма автоматического поддержания зазора колодка-барабан |

| Защитный буртик | Частичное ограждение зоны трения от внешних воздействий |

Система ручного стояночного тормоза на базе барабанов

Система ручного стояночного тормоза (РСТ) на базе барабанных механизмов использует существующую тормозную систему задних колес для блокировки автомобиля на стоянке. В классической конструкции тросовый привод через рычаг в салоне воздействует на разжимной механизм внутри барабана, прижимая колодки к рабочей поверхности независимо от основной гидравлической системы. Это обеспечивает надежную фиксацию даже при утечке тормозной жидкости.

Ключевым элементом является храповой механизм в салоне, фиксирующий тросы в натянутом положении. Освобождение происходит через кнопку на рычаге, которая разблокирует храповик. Сила натяжения передается через уравнитель, распределяющий усилие равномерно на оба задних колеса. Такая схема отличается высокой механической надежностью благодаря минимальному количеству сложных узлов.

Особенности конструкции и работы

- Тип привода: Чисто механический (тросы, рычаги), не зависящий от гидравлики

- Активация: Ручной рычаг в салоне → Центральный трос → Уравнитель → Боковые тросы → Рычаги разжима колодок

- Удержание: Храповой механизм с фиксацией зубчатого сектора

| Преимущества | Недостатки |

|---|---|

| Простота и ремонтопригодность | Подверженность закисанию тросов при коррозии |

| Высокая сила блокировки (до 25% крутящего момента) | Требует регулировки зазора по мере износа колодок |

| Совмещение функций рабочего и стояночного тормоза | Снижение эффективности при перегреве барабанов |

Критические требования к обслуживанию: Регулярная проверка свободы хода рычага (обычно 4-8 щелчков), очистка и смазка тросов, контроль состояния колодок и барабанов. Игнорирование приводит к полному отказу системы!

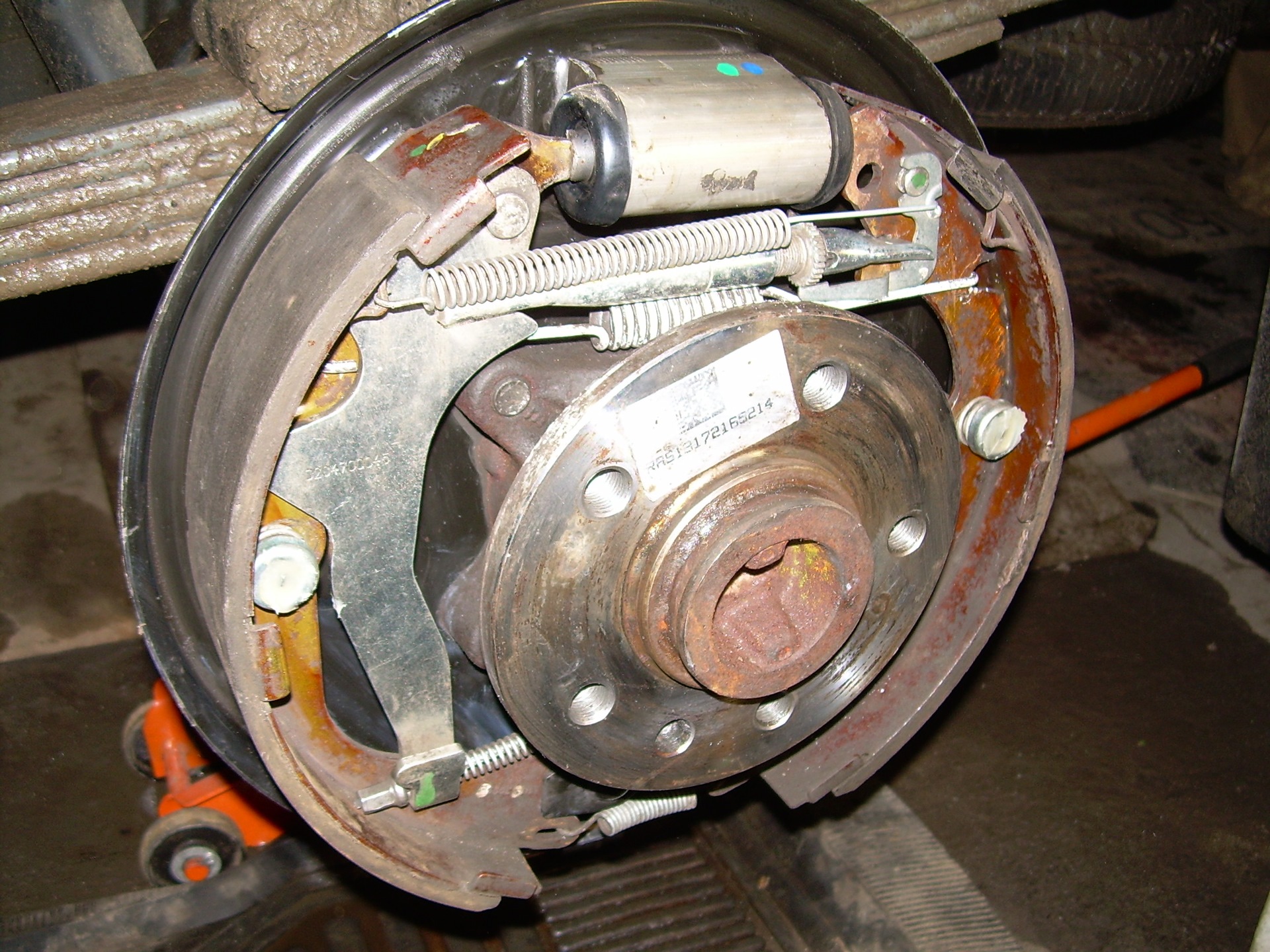

Особенности обслуживания и регулировки компонентов

Обслуживание барабанных тормозов требует регулярного контроля состояния всех элементов системы. Основное внимание уделяется степени износа фрикционных накладок, целостности пружин, работоспособности механизмов разведения колодок и отсутствию подтёков тормозной жидкости. Пыль и металлическая стружка, образующиеся в процессе эксплуатации, должны своевременно удаляться из полости барабана для предотвращения ускоренного износа.

Периодичность обслуживания определяется производителем, но критически важным становится осмотр каждые 10-15 тыс. км пробега или при появлении симптомов неисправности: увода автомобиля в сторону при торможении, скрежета, снижения эффективности тормозов либо необходимости чрезмерного усилия на педали. Все работы проводятся при снятом тормозном барабане с использованием специальных инструментов для стяжки пружин.

Ключевые процедуры и их особенности

![]()

Проверка износа колодок

Толщина фрикционных накладок замеряется через смотровое окно в тормозном щите или после снятия барабана. Минимально допустимая толщина обычно составляет 1,5-2 мм над заклёпками (для клёпаных колодок) или до индикатора износа (для наклеенных). Колодки меняются комплектно на одной оси.

Регулировка зазора колодок

Осуществляется автоматически или вручную:

Автоморегуляторы: Проверяют работоспособность (движение зубчатого колеса при срабатывании стояночного тормоза) и очищают от грязи.

Ручная регулировка: Через технологическое отверстие в барабане вращают звездочку регулятора отвёрткой до лёгкого заклинивания колеса, затем отпускают на 3-5 щелчков храповика.

Обслуживание механических компонентов

- Стяжные пружины: Заменяются при потере упругости, деформации или трещинах. Монтаж требует специнструмента во избежание травм.

- Разжимной кулак/клиновой механизм: Очищается от коррозии, смазывается высокотемпературной смазкой (кроме фрикционных зон). Контролируется отсутствие заеданий.

- Опорные площадки колодок: Зачищаются от ржавчины, обрабатываются противозадирной пастой.

Гидравлическая часть

Поршни рабочих цилиндров проверяют на подтёки и равномерность движения. При замене цилиндров или колодок обязательна прокачка контура для удаления воздуха. Резьбовые соединения шлангов и трубок обрабатываются антикоррозионным составом.

| Компонент | Параметр контроля | Допуски |

|---|---|---|

| Тормозной барабан | Внутренний диаметр, биение, трещины | Макс. износ 1-2 мм от номинала, биение ≤ 0.15 мм |

| Возвратные пружины | Длина в свободном состоянии | Отклонение ≤ 5% от новой |

Оптимальный зазор между колодкой и барабаном

Зазор между колодкой и барабаном определяет расстояние от фрикционной накладки до внутренней поверхности тормозного барабана в нерабочем состоянии. Он необходим для свободного вращения колеса без подтормаживания и предотвращения перегрева механизма. Отсутствие правильного зазора напрямую влияет на эффективность торможения и износ деталей.

Оптимальное значение зазора варьируется в пределах 0,2–0,4 мм для большинства легковых автомобилей, но точные параметры указываются производителем. Регулировка выполняется автоматически (через механизм саморегулировки) или вручную эксцентриками/звёздочками при замене колодок или техническом обслуживании.

Критические последствия отклонений от нормы

- Слишком большой зазор:

- Увеличение хода педали тормоза («проваливание»)

- Задержка срабатывания тормозов

- Перегрузка механизма привода

- Слишком малый зазор:

- Подклинивание колодок и перегрев барабана

- Ускоренный износ накладок

- Повышенный расход топлива

Контроль зазора обязателен при диагностике тормозной системы. Для проверки снимают барабан и измеряют расстояние щупом либо оценивают по свободному ходу регулировочного механизма. В системах с автоматической регулировкой износ компенсируется при движении задним ходом с торможением.

Способы крепления тормозных колодок внутри барабана

Тормозные колодки в барабанном механизме закрепляются на опорном диске (щите) и располагаются внутри тормозного барабана. Их крепление должно обеспечивать возможность перемещения колодок для прижатия к барабану при торможении и надежного возврата в исходное положение после отпускания педали. Основные способы крепления различаются по типу фиксации концов колодок.

Ключевым элементом крепления являются возвратные пружины (стяжные), которые удерживают колодки в отведенном от барабана положении и обеспечивают их обратный ход. Также используются различные фиксаторы и направляющие для правильного позиционирования колодок относительно барабана и тормозного цилиндра.

Основные типы крепления

Существует несколько распространенных конструктивных схем крепления тормозных колодок:

- Плавающее крепление: Наиболее распространенный тип. Верхние концы обеих колодок упираются в поршни колесного тормозного цилиндра и могут свободно перемещаться относительно него. Нижние концы колодок опираются на регулировочный эксцентрик (или клин) и фиксируются на опорном штифте через прорезь в колодке, позволяющую им "плавать". При торможении колодки самоустанавливаются относительно барабана.

- Фиксированное крепление одной колодки: Одна колодка (обычно передняя по ходу вращения) имеет жестко зафиксированный нижний конец на опорном штифте или в пазе опорного диска. Ее верхний конец упирается в поршень цилиндра. Вторая колодка (задняя) крепится плавающим способом как верхним, так и нижним концом (обычно через регулировочный эксцентрик внизу).

- Смешанное крепление: Обе колодки имеют верхние концы, свободно опирающиеся на поршни цилиндра. Нижние концы могут крепиться либо оба на общем плавающем регулировочном эксцентрике, либо одна жестко, а другая плавающе. Отличается от плавающего способа деталями фиксации нижних концов.

| Тип Крепления | Принцип Фиксации Концов Колодок | Особенности |

|---|---|---|

| Плавающее | Оба конца плавающие | Самоустановка колодок, равномерный износ, простота |

| Фиксированное одной | Один конец одной колодки жесткий | Разный износ колодок, требуется правильная установка по вращению |

| Смешанное | Верх плавающий, низ - комбинация | Варианты исполнения нижней фиксации |

Независимо от типа крепления, правильная установка и целостность возвратных пружин критически важны для работы механизма. Ослабленные или сломанные пружины приводят к подклиниванию колодок, повышенному износу, перегреву и снижению эффективности торможения.

Силовые характеристики тормозной жидкости в гидравлике

Тормозная жидкость функционирует как несжимаемое рабочее тело, передающее усилие от главного тормозного цилиндра к колесным цилиндрам барабанных механизмов. Её ключевая силовая характеристика – способность сохранять постоянный коэффициент передачи усилия без потерь на сжатие. При нажатии на педаль давление мгновенно распределяется по замкнутой гидравлической системе, воздействуя на поршни колесных цилиндров, которые раздвигают колодки.

Стабильность передаваемого усилия напрямую зависит от физико-химических свойств жидкости. Нарушение этих характеристик приводит к снижению КПД торможения: появляется "мягкая" педаль, увеличивается ход педали, требуется многократное подкачивание. Критическими факторами, влияющими на силовое поведение жидкости, являются гигроскопичность, вязкость и температурная стабильность.

Ключевые параметры и их влияние

- Несжимаемость: Основное требование для мгновенной передачи усилия. Попадание воздуха (из-за гигроскопичности) или парообразование при перегреве снижают этот показатель.

- Вязкость: Определяет скорость реакции тормозов. При низких температурах загустевшая жидкость замедляет срабатывание барабанного механизма.

- Температура кипения: Перегрев (особенно в интенсивных режимах) вызывает парообразование. Паровые пробки сжимаются под нагрузкой, поглощая часть усилия вместо передачи на колодки.

| Параметр | Влияние на силовую передачу | Риск для барабанных тормозов |

| Снижение температуры кипения на 30% | Потеря до 50% усилия на колодках | Недотормаживание, увеличение тормозного пути |

| Повышение вязкости на 300% (при -40°C) | Задержка срабатывания на 0.3-0.8 сек | Неравномерное прилегание колодок к барабану |

| Воздух в системе (5% объема) | Увеличение хода педали на 25-40% | Снижение усилия разведения колодок |

Поддержание расчетных силовых характеристик жидкости требует строгого соблюдения интервалов замены (рекомендуется каждые 2 года) и использования только совместимых по DOT-классу составов. Применение неподходящей или деградировавшей жидкости вызывает частичное преобразование механического усилия в тепловую энергию при сжатии газовых включений вместо перемещения колодок.

Показатели износа: барабан vs колодка

Барабанные тормоза демонстрируют асимметричный износ компонентов: фрикционные накладки колодок истираются интенсивнее металлической поверхности барабана. Скорость износа колодок зависит от агрессивности вождения, частоты торможения и материала накладок (органические, керамические, полуметаллические). Толщина фрикционного слоя – ключевой параметр: критическим считается остаток менее 1.5-2 мм до заклепок или основы.

Барабан изнашивается значительно медленнее благодаря высокой твердости чугуна. Основные риски – появление конусности, овальности или продольных канавок на рабочей поверхности, что вызывает вибрации и снижение эффективности торможения. Максимально допустимый диаметр барабана указан производителем (обычно +1-2 мм от номинала), превышение ведет к перегреву и деформации.

Критерии диагностики и замены

- Колодки:

- Уменьшение толщины накладки ≤ 1.5 мм

- Расслоение фрикционного материала

- Металлический скрежет (контакт основы с барабаном)

- Барабан:

- Превышение заводского max-диаметра (штамп на детали)

- Глубокие задиры (>0.5 мм) или трещины

- Биение поверхности >0.1 мм при измерении индикатором

| Параметр | Колодка | Барабан |

|---|---|---|

| Средний ресурс | 30-70 тыс. км | 100-200 тыс. км |

| Критический износ | Истончение накладки | Увеличение диаметра/геометрия |

| Последствия промедления с заменой | Разрушение основы, повреждение барабана | Перегрев, потеря эффективности торможения |

Важно: Колодки меняют комплектно на оси, барабан – при необратимой деформации. Неравномерный износ пар колодок указывает на неисправность механизма прижима или смазки направляющих.

Контрольные точки для диагностики состояния тормозов

Регулярная проверка барабанных тормозов предотвращает снижение эффективности торможения и преждевременный износ деталей. Диагностика включает визуальный осмотр и замер критических параметров ключевых компонентов системы.

Основное внимание уделяется оценке рабочих поверхностей, механизмов привода и целостности элементов. Контрольные точки перечислены ниже в порядке приоритетности проверки.

Ключевые элементы диагностики

- Тормозные колодки

- Толщина фрикционных накладок (сравнение с минимально допустимым значением)

- Равномерность износа по всей поверхности

- Отсутствие расслоения, замасливания или задиров

- Тормозной барабан

- Внутренний диаметр (проверка на превышение максимального допуска)

- Отсутствие трещин, глубоких рисок или деформации

- Конусообразность и овальность поверхности

- Механизм привода

- Состояние пружин (отсутствие растяжения, коррозии или поломки)

- Подвижность распорной планки и зацеплений

- Износ осей и отверстий колодок

| Компонент | Параметр проверки | Метод диагностики |

|---|---|---|

| Гидравлика | Утечки тормозной жидкости | Визуальный осмотр колесных цилиндров и магистралей |

| Регулятор зазора | Корректность автоматической регулировки | Проверка хода рычага ручника и свободного вращения барабана |

| Стяжные пружины | Усилие возврата колодок | Контроль отставания колодок после растормаживания |

Дополнительные рекомендации: При обнаружении износа одной колодки более чем на 20% относительно парной обязательна замена комплекта. Проверку зазора между колодками и барабаном выполняют через смотровое окно или после снятия колеса.

Выбор производителей комплектующих для восстановления

Качество комплектующих напрямую влияет на эффективность и безопасность восстановленных барабанных тормозов. Неоригинальные компоненты должны соответствовать спецификациям OEM по размерам, материалу и термостойкости, чтобы обеспечить стабильный коэффициент трения и равномерный износ.

Рекомендуется выбирать производителей с сертификатами ISO/TS 16949, подтверждающими соответствие отраслевым стандартам. Избегайте безымянных брендов: дефектные пружины или цилиндры могут привести к заклиниванию механизма или внезапной потере тормозного усилия.

Ключевые критерии выбора

Приоритетные категории производителей:

- Премиум-сегмент: TRW, ATE, Brembo – используют керамические добавки в накладках, оцинкованные барабаны.

- Средний класс: Bosch, Textar, Febi Bilstein – оптимальное сочетание цены и износостойкости.

- Бюджетные решения: LynxAuto, ABS – требуют тщательной проверки геометрии компонентов.

Сравнение характеристик комплектующих:

| Производитель | Ресурс колодок (тыс. км) | Защита барабана |

| ATE | 60-80 | Порошковое покрытие |

| Bosch | 50-70 | Гальванизация |

| LynxAuto | 30-40 | Без покрытия |

Обязательно проверяйте маркировку упаковки на наличие голограмм и штрих-кодов. Для ответственных узлов (колесные цилиндры, стяжные пружины) используйте только комплекты от одного бренда – несовместимость компонентов разных марок вызывает дисбаланс сил прижатия.

Стабильность характеристик при экстремальных нагрузках

Барабанные тормоза демонстрируют высокую устойчивость к тепловому воздействию при длительных нагрузках благодаря массивной конструкции. Чугунный барабан эффективно аккумулирует и рассеивает тепло, замедляя падение коэффициента трения (феномен "fade"). Это обеспечивает стабильное тормозное усилие даже после многократных интенсивных замедлений.

Закрытая архитектура барабана минимизирует контакт рабочих элементов с влагой, грязью и реагентами. Герметичность конструкции предотвращает резкое охлаждение поверхностей водой (риск деформации) и снижает влияние абразивного износа. Такая защита сохраняет геометрию трущихся пар и предсказуемость отклика в сложных дорожных условиях.

Ключевые аспекты стабильности

- Теплоемкость: Масса барабана поглощает энергию без критического роста температуры колодок

- Механическая прочность: Жесткая конструкция меньше подвержена деформациям при перегреве

- Защита от среды: Изоляция от внешних факторов снижает коррозию и загрязнение

| Фактор нагрузки | Реакция барабанных тормозов |

|---|---|

| Длительное торможение | Постепенное увеличение хода педали при сохранении эффективности |

| Гидрообледенение | Быстрое восстановление характеристик после контакта с водой |

| Абразивное загрязнение | Меньшая чувствительность к песку/пыли благодаря закрытой схеме |

Примечание: Эффективность напрямую зависит от состояния прижимных пружин – их ослабление вызывает "залипание" колодок с потерей управляемости тормозного момента.

Причины появления биения и вибраций во время торможения

Биение и вибрации в барабанных тормозах возникают из-за неравномерного контакта колодок с рабочей поверхностью барабана. Это приводит к пульсации тормозного усилия, передающейся на педаль и кузов автомобиля. Основным фактором является деформация или дисбаланс вращающихся компонентов системы.

Нарушение геометрии тормозного барабана – наиболее распространённая причина. Эксплуатационные нагрузки, перегрев или механические повреждения вызывают эллипсность (овальность) рабочей поверхности. При вращении изменяющийся зазор между колодками и барабаном создаёт циклические удары.

Ключевые источники проблем

- Деформация тормозного барабана

Причины: Резкое охлаждение перегретого барабана (например, при проезде луж), затяжка шпилек с превышением момента, ударные нагрузки. - Износ или загрязнение ступичного подшипника

Люфт или заклинивание подшипника вызывают биение ступицы, что напрямую передаётся на барабан. - Накопление грязи на внутренней поверхности барабана

Отложения тормозной пыли, ржавчины или песка создают локальные неровности, нарушающие равномерность прилегания колодок.

| Дополнительные факторы | Механизм воздействия |

|---|---|

| Неравномерный износ колодок | Разная толщина фрикционного материала на левой/правой колодке или внутри одного барабана ведёт к прерывистому контакту |

| Коррозия посадочного места барабана на ступице | Нарушение центровки барабана относительно оси вращения колеса |

| Ослабление крепления тормозного щита | Вибрация всего узла при приложении тормозного усилия |

- Некорректная установка компонентов

Перетянутые или недостаточно затянутые направляющие, неправильная сборка механизма автоматической регулировки зазора. - Низкое качество запчастей

Несоответствие барабана или колодок спецификациям производителя (разная твёрдость материала, геометрические отклонения).

Коррозионная стойкость чугунных тормозных барабанов

Коррозионная стойкость чугунных тормозных барабанов является критически важной эксплуатационной характеристикой, напрямую влияющей на их долговечность и надежность работы всей тормозной системы. Основным материалом для изготовления барабанов служит серый чугун, который, несмотря на хорошие литейные свойства, фрикционные характеристики и способность рассеивать тепло, подвержен коррозионным процессам под воздействием агрессивных сред.

Процесс коррозии барабанов преимущественно носит электрохимический характер и ускоряется в условиях повышенной влажности, при контакте с реагентами (противогололедными солями), а также под воздействием продуктов износа колодок и самой тормозной пыли. Коррозия проявляется в виде образования ржавчины на рабочей поверхности и торцах барабана, что приводит к негативным последствиям для эффективности торможения.

Факторы, влияющие на коррозионную стойкость

- Химический состав чугуна: Содержание углерода, кремния, наличие легирующих элементов (хром, никель, медь) существенно влияют на коррозионную стойкость. Повышенное содержание графита может создавать гальванические пары с металлической основой.

- Структура материала: Распределение графита (форма, размер, количество) и структура металлической матрицы (перлит, феррит) определяют скорость коррозионных процессов.

- Эксплуатационные условия: Частота и интенсивность торможений (нагрев), климатические условия (влажность, солевой туман, перепады температур), агрессивность дорожных реагентов.

- Состояние поверхности: Наличие защитных покрытий (оксидных пленок, грунтовок, лакокрасочных материалов) на нерабочих поверхностях.

Основные типы коррозии, характерные для тормозных барабанов:

| Тип коррозии | Описание и последствия |

|---|---|

| Равномерная (общая) коррозия | Равномерное окисление поверхности, приводящее к постепенному утончению стенок барабана и снижению его прочности. |

| Локальная (точечная) коррозия | Образование глубоких язв или кратеров, особенно опасное из-за концентрации напряжений и риска появления трещин. |

| Межкристаллитная коррозия | Разрушение по границам зерен металла, может возникать при специфических условиях или наличии вредных примесей, значительно снижая прочность. |

Коррозия на рабочей поверхности барабана ухудшает коэффициент трения между колодкой и барабаном, особенно в начальный период торможения ("эффект полировки"), что увеличивает тормозной путь. Ржавчина и окалина, отслаиваясь, действуют как абразив, ускоряя износ как самого барабана, так и тормозных колодок. Сильная коррозия может привести к нарушению геометрии рабочей поверхности, появлению биения и шумов при торможении, а в крайних случаях – к разрушению барабана.

Для повышения коррозионной стойкости применяются методы легирования чугуна (добавка Cr, Ni, Cu), нанесение защитных покрытий на нерабочие поверхности (цинкование, фосфатирование, окраска), а также использование специальных ингибиторов коррозии в материалах тормозных колодок. Регулярная очистка тормозного механизма от грязи и продуктов износа также помогает замедлить коррозионные процессы.

Способы балансировки собранного тормозного узла

Балансировка барабанного тормоза устраняет неравномерный износ колодок и биение при торможении, обеспечивая равномерное прилегание фрикционных накладок к рабочей поверхности барабана. Без корректной балансировки возникают локальные перегревы, снижение эффективности торможения и вибрации рулевого управления.

Процедура выполняется после сборки узла и включает регулировку зазоров, центровку компонентов и проверку геометрии. Основная цель – добиться полного контакта колодок с барабаном по всей площади без перекосов и зон повышенного сопротивления.

Ключевые методы балансировки

Для достижения равномерного прилегания применяются следующие способы:

- Регулировка эксцентриковых опор: Вращение эксцентриковых болтов крепления колодок для точной настройки их положения относительно барабана. Контроль осуществляется через смотровое окно или при частичном снятии барабана.

- Калибровка зазора звездочкой: Использование регулировочного механизма с храповой звездочкой для установки оптимального зазора (0.2-0.5 мм). Проворачивание колеса после фиксации позволяет выявить точки трения.

- Коррекция биения барабана: Измерение индикатором часового типа при вращении. При превышении допуска (обычно 0.1-0.2 мм) выполняется проточка на станке или замена компонента.

- Синхронизация колесных цилиндров: Проверка симметричности хода поршней цилиндров. Разница в вылете корректируется подбором шайб или заменой неисправных элементов.

После регулировок обязательна проверка: барабан должен вращаться свободно без затираний, а усилие на рычаге ручного тормоза – соответствовать спецификации производителя. Финишным этапом является тест-драйв с контролем равномерности замедления и отсутствия вибраций.

Преимущества для коммерческого транспорта и прицепов

Барабанные тормоза демонстрируют исключительную эффективность при работе с высокими нагрузками благодаря увеличенной площади контакта колодок. Их самозапирающийся эффект ("self-energizing") обеспечивает мощное торможение при минимальном усилии на педали, что критично для тяжелых ТС.

Закрытая конструкция обеспечивает высокую защиту от агрессивных сред: грязи, влаги, реагентов и абразивных частиц. Это существенно снижает коррозию и преждевременный износ компонентов в эксплуатационных условиях грузового транспорта.

- Экономическая выгода: Ниже стоимость производства и обслуживания по сравнению с дисковыми аналогами. Замена колодок требуется реже (ресурс 80-150 тыс. км).

- Надежная интеграция стояночного тормоза: Механизм легко встраивается в барабан без сложных дополнительных систем.

- Устойчивость к перегреву: Теплоемкая конструкция барабана снижает риски "провала" тормозов при длительных спусках с грузом.

- Оптимальная балансировка: Равномерное распределение нагрузки на оси прицепов и многоосных системах.

Падение эффективности при перегреве системы

Основной причиной снижения эффективности барабанных тормозов при перегреве является термическое разложение фрикционного материала накладок. При экстремальных температурах (обычно выше 250–300°C) органические компоненты колодок начинают выделять газообразные продукты пиролиза. Эти газы скапливаются между колодкой и барабаном, формируя газовую прослойку, которая нарушает прямой контакт поверхностей и резко уменьшает коэффициент трения.

Дополнительным фактором выступает термическая деформация компонентов: барабан расширяется радиально, увеличивая зазор между колодками и рабочей поверхностью. Это требует большего хода педали для инициирования торможения. Параллельно металл барабана и колодок теряет структурную жесткость, что приводит к локальному "остекловыванию" фрикционного слоя – образованию гладкой, твердой пленки с низким коэффициентом трения.

Критические последствия перегрева

Помимо прямого падения тормозного усилия, перегрев провоцирует каскад негативных эффектов:

- Термоусталость пружин: возвратные пружины теряют упругость, приводя к неполному разведению колодок и постоянному подтормаживанию.

- Коксование смазки: загустение или выгорание смазки в механизмах автоматической регулировки зазора блокирует их работу.

- Трещины на барабане: локальные перепады температур создают термические напряжения, вызывающие радиальные трещины.

| Температурный диапазон (°C) | Физический процесс | Влияние на эффективность |

|---|---|---|

| 150–250 | Выпаривание связующих в накладках | Постепенное снижение трения (~10-15%) |

| 250–400 | Газообразование, деформация барабана | Резкое падение трения (до 50%) |

| >400 | Остекловывание накладок, коробление компонентов | Необратимая потеря эффективности (>60%) |

Восстановление характеристик после остывания происходит лишь частично: газовыделение прекращается, но деформации и изменения структуры материалов остаются. Многократные циклы перегрева вызывают необратимую деградацию тормозных свойств из-за ускоренного износа колодок и геометрических искажений барабана.

Сравнение веса барабанной и дисковой систем на одной оси

Барабанные тормозные механизмы традиционно обладают большей массой в сравнении с дисковыми аналогами, устанавливаемыми на одну ось транспортного средства. Основная причина заключается в самой конструкции: барабанный узел требует массивного чугунного барабана, охватывающего внутренние компоненты (колодки, колесный цилиндр, пружины), что неизбежно добавляет веса.

Дисковая система, напротив, построена вокруг относительно тонкого и компактного тормозного диска, зажатого суппортом с колодками. Отсутствие объемного защитного корпуса (барабана), использование более легких материалов (часто сплавов) для суппорта и диска, а также общая простота конструкции способствуют значительному снижению массы.

Ключевые факторы различия

- Материал: Барабаны обычно изготавливаются из тяжелого чугуна. Диски могут быть чугунными, но также часто используются более легкие композитные материалы или вентилируемые конструкции с оптимизированным весом. Суппорты дисковых тормозов часто делают из алюминиевых сплавов.

- Конструкция: Закрытый корпус барабана (сам барабан) существенно тяжелее открытой конструкции диска и суппорта. Барабанная система включает большее количество внутренних компонентов (распорные планки, сложные пружинные механизмы), добавляющих вес.

- Теплоотвод: Хотя диски часто имеют массивные ребра для охлаждения, их конструкция все равно остается легче сплошного барабана аналогичного диаметра, необходимого для обеспечения достаточной прочности и теплоемкости.

| Аспект | Барабанные тормоза | Дисковые тормоза |

|---|---|---|

| Типичный вес на ось | Значительно выше (на 20-50% или более) | Ниже |

| Основной тяжелый компонент | Чугунный барабан (закрытый корпус) | Тормозной диск (открытый) |

| Влияние на подвеску | Увеличивает неподрессоренные массы | Снижает неподрессоренные массы |

Снижение неподрессоренных масс при использовании дисковых тормозов является критически важным преимуществом. Меньший вес, приходящийся непосредственно на колесо, улучшает реакцию подвески на неровности дороги, повышая комфорт, устойчивость и управляемость автомобиля. Это одна из ключевых причин повсеместного перехода на дисковые тормоза, особенно на передних (нагруженных) осях современных легковых автомобилей.

Типы приводов барабанных тормозов

Привод барабанных тормозов преобразует усилие от органа управления в механическое воздействие на колодки. От его типа зависят скорость срабатывания, эффективность и сложность обслуживания системы.

Основные виды приводов различаются по рабочему телу и принципу передачи усилия. Каждый вариант имеет специфические особенности конструкции и сферу применения.

Классификация приводов

- Механический привод:

Использует систему тросов и рычагов. Усилие от педали передаётся через стальные тросы, раздвигающие колодки при натяжении. Простая конструкция, но требует регулировки из-за растяжения тросов. - Гидравлический привод:

Основан на свойстве несжимаемости жидкости. Состоит из главного и рабочих цилиндров, соединённых трубопроводами. Нажатие педали создаёт давление в системе, передающееся поршням на колодках. Обеспечивает высокую точность и КПД. - Пневматический привод:

Применяет энергию сжатого воздуха. Управляется тормозным краном, подающим воздух в тормозные камеры. Поршни камер через штоки воздействуют на разжимной кулак. Характерен для грузового транспорта из-за мощного усилия.

| Тип привода | Ключевые преимущества | Основные ограничения |

|---|---|---|

| Механический | Простота, низкая стоимость, независимость от внешних источников | Инерционность, необходимость частой регулировки, низкая эффективность |

| Гидравлический | Высокий КПД, плавность срабатывания, компактность | Чувствительность к состоянию жидкости, риск утечек, сложный ремонт |

| Пневматический | Мощное усилие, износостойкость, автоматическая регулировка | Зависимость от компрессора, медленный отклик, шумность |

Выбор типа привода определяется массой ТС, требованиями к динамике торможения и условиями эксплуатации. В современных легковых автомобилях преобладает гидравлика, тогда как пневматика доминирует в коммерческом и железнодорожном транспорте.

Факторы, влияющие на время срабатывания барабанных тормозов

Время срабатывания определяется интервалом между началом нажатия педали и достижением максимальной тормозной силы. Этот параметр критичен для безопасности, так как напрямую влияет на тормозной путь транспортного средства.

Конструкция барабанных тормозов предполагает более сложную кинематику по сравнению с дисковыми, что создает дополнительные факторы задержки. Основными аспектами, определяющими скорость отклика, являются механические характеристики системы и условия эксплуатации.

- Величина рабочего зазора

Увеличенный зазор между колодками и барабаном (из-за износа или неправильной регулировки) требует большего хода штока цилиндра, замедляя контакт фрикционных пар. - Состояние гидравлической системы

Наличие воздуха в тормозной жидкости, ее старение или загрязнение снижают коэффициент сжатия, замедляя передачу давления. Коррозия поршней колесных цилиндров также увеличивает сопротивление. - Жесткость возвратных пружин

Ослабленные пружины не обеспечивают полного и быстрого отвода колодок после предыдущего торможения, создавая паразитный контакт с барабаном. - Температурный режим

Перегрев снижает коэффициент трения накладок, вынуждая увеличивать усилие на педали. Локальные перекосы барабана от температурных деформаций нарушают геометрию контакта. - Влажность и загрязнения

Попадание воды или масла на поверхности трения создает смазывающую пленку, требующую дополнительного времени для ее "вытирания" колодками. - Износ направляющих элементов

Заклинивание осей колодок или деформация опорных пластин из-за коррозии увеличивают механическое сопротивление перемещению компонентов.

Деформационные характеристики барабанов при термоударах

Локальный нагрев фрикционных накладок при интенсивном торможении вызывает резкий перепад температур по сечению барабана. Наружная поверхность, контактирующая с колодками, расширяется значительно сильнее, чем внутренние слои металла, создавая термические напряжения, превышающие предел текучести материала. Это провоцирует пластическую деформацию рабочей поверхности.

Основным проявлением деформации является овализация барабана – изменение его геометрии с круглой на эллиптическую. Разность температур между "горячими" зонами под колодками и "холодными" участками между ними приводит к неравномерному расширению, вызывая коробление и образование волн на тормозном пути. Величина деформации напрямую зависит от скорости теплоотвода: при резком охлаждении (например, въезд в лужу) напряжения резко возрастают из-за возникновения дополнительных градиентов.

Ключевые аспекты деформации

Критическими факторами, определяющими характер и масштаб деформации, являются:

- Материал барабана: Чугун склонен к хрупкому разрушению при термоударах, легированные стали – к остаточной деформации.

- Конструкция: Толщина стенок, наличие ребер жесткости, способ крепления к ступице.

- Интенсивность и длительность нагрева: Пиковые температуры и скорость их нарастания.

- Условия охлаждения: Естественное или резкое принудительное (вода).

Последствия деформации включают:

- Уменьшение контактной площади колодки с барабаном → снижение тормозного момента.

- Возникновение вибраций ("биение") и акустического шума при вращении.

- Неравномерный износ накладок и поверхности барабана.

- Заедание или неполное растормаживание из-за потери соосности.

| Тип деформации | Причина | Влияние на работу |

|---|---|---|

| Овализация | Неравномерный нагрев по окружности | Пульсация тормозного усилия, вибрация |

| Коробление торцевой поверхности | Температурный градиент по высоте барабана | Частичный контакт колодок, снижение эффективности |

| Радиальное коробление стенок | Локальные перегревы ("пятна") | Локальный износ, шум при торможении |

Циклические термоудары приводят к накоплению остаточных деформаций и постепенному необратимому изменению геометрии. Повторяющиеся напряжения способствуют образованию термических трещин на рабочей поверхности, снижая ресурс узла. Контроль биения барабана и своевременная проточка критически важны для поддержания характеристик после экстремальных нагрузок.

Вентилируемые конструкции барабанных тормозов

Вентилируемые барабанные тормоза представляют собой модификацию классической конструкции, разработанную для борьбы с перегревом. Их ключевая особенность – наличие специальных воздушных каналов внутри тормозного барабана, обеспечивающих принудительную конвекцию. Это позволяет эффективно отводить тепло, выделяющееся в процессе трения колодок о рабочую поверхность.

Конструктивно такой барабан формируется из двух отдельных дисков, соединённых рёбрами жёсткости с промежутками между ними. При вращении колеса эти рёбра работают как центробежный вентилятор: нагретый воздух выбрасывается наружу через периферийные щели, а на его место поступает холодный через центральное отверстие у ступицы. Данная система особенно критична для задних осей тяжелонагруженных ТС или автомобилей, эксплуатируемых в горной местности.

Ключевые особенности и преимущества

Основные отличия от невентилируемых барабанов:

- Увеличенная толщина стенок за счёт двойной конструкции с вентиляционными рёбрами

- Наличие радиальных щелей по торцевой поверхности (обычно 12-24 отверстий)

- Специальная геометрия рёбер, создающая эффект турбины

- Материалы с повышенной теплопроводностью (часто легированный чугун)

Эксплуатационные преимущества:

- Снижение температурной деформации барабана на 15-25%

- Увеличение стабильности тормозного момента при длительном торможении

- Предотвращение "закипания" тормозной жидкости в рабочих цилиндрах

- Уменьшение износа колодок на 20-30% за счёт стабильного коэффициента трения

| Параметр | Невентилируемый | Вентилируемый |

| Макс. рабочая температура | 250-300°C | 400-450°C |

| Охлаждение до 100°C | 8-12 минут | 3-5 минут |

| Ресурс до замены | 60-80 тыс.км | 100-120 тыс.км |

| Применение | Легковые авто | Грузовики, внедорожники, автобусы |

Важно: Вентиляционные каналы требуют регулярной очистки от грязи и снежной набивки, иначе эффективность охлаждения резко падает. При установке таких тормозов обязательна балансировка колеса в сборе с барабаном из-за неравномерной массы конструкции.

Схематическое изображение сил действующих в узле

При приложении усилия к тормозной педали гидравлическая система передает давление на поршни рабочего цилиндра. Это приводит к радиальному перемещению тормозных колодок, которые прижимаются фрикционными накладками к внутренней поверхности вращающегося барабана.

В результате контакта колодок с барабаном возникают силы трения, преобразующие кинетическую энергию в тепловую. Параллельно действуют реакции опор, усилия возвратных пружин и моменты сил относительно точек крепления колодок. Равнодействующая этих сил определяет эффективность торможения и стабильность работы узла.

Ключевые силы на тормозной колодке

- Усилие привода (Fп): Давление поршня цилиндра на верхнюю часть колодки

- Нормальная реакция (N): Сила отпора барабана, перпендикулярная поверхности колодки

- Тангенциальная сила (Fтр): Сила трения, направленная противоположно вращению барабана

- Реакция опоры (Rо): Ответное усилие в месте фиксации колодки на оси

- Упругая сила (Pспр): Сопротивление стяжной пружины, возвращающей колодку

На ведущей колодке сила трения увеличивает прижимное усилие (самоусиление), тогда как на ведомой – уменьшает его. Баланс моментов этих сил относительно опорной оси определяет стабильность контакта и равномерность износа накладок.

Способы диагностики неравномерного износа накладок

Визуальный осмотр через смотровые окна барабана позволяет оценить остаточную толщину фрикционных накладок на обоих тормозных механизмах одной оси. Сравнение левого и правого узлов выявляет асимметрию износа. Дополнительно анализируется положение регулировочного эксцентрика – его крайнее смещение часто указывает на критичный износ одной из колодок.

Замер толщины накладок через технологические отверстия штангенциркулем или специализированным торцевым щупом дает точные количественные данные. Замеры выполняются для каждой колодки в верхней, центральной и нижней зонах контактной поверхности. Разница свыше 1,5 мм между зонами на одной накладке или 2 мм между аналогичными колодками разных сторон считается недопустимой.

Ключевые методы диагностики

Анализ поведения автомобиля при торможении:

- Увод в сторону без воздействия на руль

- Вибрация педали тормоза или кузова

- Неравномерный след блокировки колес на асфальте

Контроль теплового поля: Термографическая съемка инфракрасной камерой после интенсивного торможения выявляет локальные перегревы барабана, соответствующие зонам повышенного износа.

Акустический метод: Характерный прерывистый скрежет при легком нажатии на педаль свидетельствует о локальном истирании материала до металлической основы.

| Признак | Диагностируемая проблема |

|---|---|

| Клин тормозного рычага | Заклинивание механизма растормаживания |

| Масляные пятна на накладках | Течь уплотнения колесного цилиндра |

| Сколы кромок | Деформация барабана или нецентрованная установка |

Обязательная проверка включает демонтаж барабанов при выявлении косвенных признаков. Фиксация задиров на фрикционном слое, расслоения материала или неравномерного контакта (по блеску поверхностей) подтверждает диагноз. Одновременно контролируется соосность осей колодок и состояние возвратных пружин.

Методы обработки рабочих поверхностей при восстановлении

Основной задачей обработки является обеспечение геометрической точности барабана (цилиндричности, соосности посадочных поверхностей) и требуемой шероховатости рабочей поверхности для эффективного торможения. Несоблюдение этих параметров приводит к вибрациям, неравномерному износу колодок, снижению эффективности тормозов и уводу автомобиля при торможении.

Восстановление рабочей поверхности барабана выполняется при наличии глубоких рисок, задиров, эллипсности или превышении допустимого диаметра. Перед обработкой обязательна тщательная очистка от загрязнений, оценка износа и дефектов, а также проверка на отсутствие трещин и критических механических повреждений.

Основные технологические методы

Механическая обработка на токарном станке – базовый способ восстановления:

- Проточка: Снимается минимально необходимый слой металла для устранения неровностей специальным резцом.

- Шлифование: Применяется для финишной обработки после проточки или при незначительных дефектах. Обеспечивает точную геометрию и оптимальную шероховатость (Ra 2.5-6.3 мкм).

Автоматизированная обработка на тормозных станках (например, типа AMMco или Pro-Cut):

- Оборудование центрирует барабан по оси ступицы, минимизируя биение.

- Комбинирует черновую и чистовую обработку за один установ.

- Контролирует диаметр в режиме реального времени.

Ограничения и контроль:

- Максимально допустимый диаметр после обработки указан производителем авто (обычно +1-2 мм от номинала). Превышение ведет к замене барабана.

- После обработки обязательна балансировка во избежание вибраций.

- Параллельно протачивают тормозные колодки для полного прилегания к новой поверхности барабана.

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Эллипсность | ≤ 0.05 мм | Биение, пульсация педали |

| Конусность | ≤ 0.03 мм | Неравномерный износ колодок |

| Шероховатость (Ra) | 2.5-6.3 мкм | Снижение коэффициента трения или перегрев |

Влияние температурного расширения на эффективность

При интенсивном нагреве во время торможения компоненты барабанных тормозов подвергаются температурному расширению. Барабан, изготовленный из металла, увеличивается в диаметре, в то время как колодки расширяются радиально внутрь. Это приводит к увеличению зазора между фрикционными накладками и рабочей поверхностью барабана.

Увеличенный зазор требует большего хода тормозной педали для обеспечения контакта колодок с барабаном. Водитель вынужден прикладывать дополнительное усилие для компенсации этого эффекта, что проявляется как "провал" педали и снижение чувствительности управления. Данное явление особенно критично при серии повторных торможений.

Последствия расширения

- Снижение КПД: Уменьшение силы трения из-за неполного контакта поверхностей

- Термоусталость: Деформация барабана при неравномерном нагреве

- Затухание тормозов (fade): Прогрессирующая потеря эффективности при цикличных нагрузках

Материалы с низким коэффициентом теплового расширения (например, чугун с шаровидным графитом) и термостойкие композиции накладок позволяют минимизировать негативные эффекты. Конструктивные решения включают:

- Системы автоматической регулировки зазора

- Вентилируемые барабаны

- Теплоотводящие ребра на внешней поверхности

| Температура нагрева (°C) | Увеличение зазора (мм) | Потери эффективности (%) |

| 150-200 | 0.1-0.3 | 5-8 |

| 250-300 | 0.4-0.7 | 15-25 |

| >350 | >1.0 | >40 |

Повторяющиеся циклы нагрева-охлаждения вызывают остаточные деформации, необратимо изменяющие геометрию тормозного механизма. Это требует периодической регулировки или замены компонентов для восстановления номинальных характеристик.

Компактность установки в сочетании с подшипниками ступицы

Конструкция барабанных тормозов обеспечивает высокую степень интеграции с узлом ступицы колеса, где размещаются подшипники качения. Барабан монтируется непосредственно на фланец ступицы, образуя единый компактный блок, который не требует дополнительного пространства для установки суппорта или ротора, как в дисковых системах.

Такая компоновка позволяет максимально эффективно использовать внутренний объем колесного диска. Подшипники ступицы, ответственные за вращение колеса, размещаются внутри полости ступицы и защищаются тормозным щитом, что исключает необходимость создания отдельных посадочных зон для этих элементов. Это критически важно для транспортных средств с ограниченным подкрылочным пространством.

Ключевые аспекты компактной интеграции

- Совмещение функций: Ступица одновременно служит опорой для подшипников и базой для крепления тормозного барабана.

- Защита подшипников: Тормозной щит физически изолирует подшипники от грязи, воды и продуктов износа колодок.

- Минимизация осевых габаритов: Отсутствие выступающих наружу компонентов (калиперов, скоб) сокращает ширину узла.

| Элемент | Роль в компактности |

|---|---|

| Фланец ступицы | Объединяет посадочную площадку для барабана и крепление колеса |

| Тормозной щит | Служит корпусом для подшипников и основой для крепления тормозных механизмов |

| Барабан | Защищает внутренние компоненты и оптимизирует использование пространства внутри колеса |

Специфика работы в системах с ABS и ESP

Барабанные тормоза в системах с ABS и ESP требуют особого подхода к проектированию и управлению из-за инерционности срабатывания. В отличие от дисковых, они медленнее реагируют на команды модулятора ABS, что обусловлено необходимостью преодоления силы пружин и трения колодок о барабан при разведении. Это создает задержку в модуляции давления, критичную для эффективной работы антиблокировочной системы.

Система ESP, активно использующая подтормаживание отдельных колес для стабилизации автомобиля, предъявляет дополнительные требования к скорости и точности срабатывания. Барабанные механизмы могут ограничивать частоту циклов растормаживания-притормаживания, так как их конструкция склонна к перегреву и снижению эффективности при интенсивных циклических нагрузках. Современные решения (например, встроенные разжимные кулачки с электронным управлением) частично компенсируют этот недостаток.

Ключевые особенности взаимодействия

- Давление в контуре: Требуется повышенное давление для быстрого прижатия колодок, что увеличивает нагрузку на гидроблок ABS.

- Адаптация алгоритмов: ЭБУ ABS/ESP применяет специфичные алгоритмы модуляции для барабанных тормозов с увеличенной фазой предварительного натяга.

- Регулировка зазора: Автоматические регуляторы зазора обязательны для поддержания стабильности хода педали и времени срабатывания.

| Параметр | Влияние на ABS/ESP | Решение |

|---|---|---|

| Теплоотвод | Снижение эффективности ESP при повторных срабатываниях | Усиленные вентилируемые барабаны, термостойкие накладки |

| Инерционность разведения | Увеличение тормозного пути при работе ABS | Оптимизация формы колодок, применение сервоприводов в механизме |

Для совместимости с ESP задние барабанные тормоза оснащаются датчиками углового положения колодок, позволяющими точнее рассчитывать крутящий момент. Это компенсирует нелинейность характеристики "усилие-давление" по сравнению с дисковыми механизмами.

Инструменты для квалифицированной замены колодок

Основной набор включает специализированные инструменты для безопасного демонтажа и установки компонентов. Без них велик риск повреждения тормозной системы или некорректной сборки, что напрямую влияет на эффективность торможения и безопасность эксплуатации.

Ключевое значение имеют приспособления для работы с пружинами и регуляторами, требующие точного приложения усилия. Использование универсальных или самодельных инструментов часто приводит к деформации деталей, заеданию механизмов или травмам персонала.

Обязательный инструментарий

- Съемник стяжных пружин (разных типов: клещевой, рычажный) – для безопасного сжатия и снятия мощных возвратных пружин.

- Набор регулировочных ключей-звездочек – для точной настройки положения колодок через тормозной эксцентрик.

- Пассатижи с длинными губками – для фиксации и манипуляций с мелкими элементами (штифты, фиксаторы).

- Динамометрический ключ – для затяжки крепежа ступицы и тормозного щита согласно спецификациям производителя.

Дополнительные приспособления

- Щетка с металлическим ворсом – очистка тормозного щита и механизмов от пыли и коррозии.

- Специальная смазка для направляющих (высокотемпературная, без нефтепродуктов) – обработка точек контакта колодок с щитом.

- Направляющие штифты – центровка колодок при установке для предотвращения перекоса.

| Инструмент | Риски при отсутствии |

|---|---|

| Съемник пружин | Вылет пружин, травмы рук, повреждение колодок |

| Ключ-звездочка | Неправильный зазор колодок, снижение эффективности торможения |

| Динамометрический ключ | Деформация ступицы, утечка смазки, биение колеса |

Использование рекомендованного инструмента гарантирует сохранность компонентов и точную геометрию установки. Это исключает преждевременный износ колодок, неравномерное прилегание к барабану и шум при работе системы.

Особенности прокачки гидравлических контуров

Прокачка гидравлических контуров барабанных тормозов требует учета их конструктивных отличий от дисковых систем. Основная сложность заключается в наличии механизмов автоматической подтяжки колодок и возвратных пружин, влияющих на поведение жидкости при удалении воздуха.

Необходимо обеспечить правильное положение регулировочных эксцентриков или звездочек во время процедуры, чтобы исключить заклинивание рабочих цилиндров. Использование специальных приспособлений для фиксации разжимных кулачков существенно упрощает процесс.

Ключевые отличия от прокачки дисковых тормозов

- Двухпоршневые цилиндры – одновременная прокачка обоих поршней требует синхронного нажатия на педаль и открытия штуцера

- Автоматические регуляторы зазора – перед началом работ необходимо убедиться в их исправности и правильной установке

- Обратные клапаны – в некоторых моделях требуется дополнительная проверка их герметичности после прокачки