Безопасность вождения - своевременная замена передних тормозных колодок

Статья обновлена: 28.02.2026

Тормозная система автомобиля – фундамент безопасности водителя и пассажиров. Ее исправность определяет возможность своевременной остановки и предотвращения ДТП.

Передние тормозные колодки принимают на себя до 70% нагрузки при замедлении. Их износ напрямую влияет на эффективность торможения и управляемость транспортного средства.

Игнорирование замены передних колодок приводит к катастрофическим последствиям: разрушению дисков, отказу тормозов и неконтролируемому увеличению тормозного пути.

Признаки критического износа: визуальные индикаторы и скрипы

Толщина фрикционного материала – ключевой параметр. Новые колодки имеют накладку 10-15 мм, критическим считается износ до 2-3 мм. Визуальная проверка через отверстия в суппорте или при снятом колесе обязательна: если металлическая основа (подложка) просматривается на 80% площади или заметны глубокие борозды – замена требуется немедленно. Наличие металлических включений в накладке часто приводит к появлению царапин на диске.

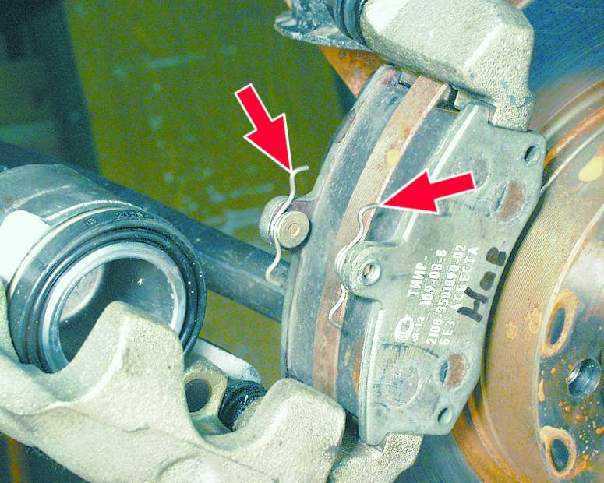

Звуковые сигналы – явный индикатор проблемы. Появление высокочастотного металлического скрежета или постоянного скрипа при торможении – признак активации механических индикаторов износа. Эти специальные стальные пластины (скребки) контактируют с диском, когда фрикционный слой истончен, предупреждая водителя. Игнорирование этого звука приводит к повреждению тормозных дисков и резкому снижению эффективности торможения.

Дополнительные тревожные сигналы

- Металлическая пыль на колесных дисках: обильная темная пыль с металлическими вкраплениями вместо обычной серой свидетельствует об истирании подложки колодки.

- Снижение уровня тормозной жидкости: по мере износа колодок поршни суппорта выдвигаются дальше, увеличивая объем системы и снижая уровень в бачке.

- Загорание индикатора на приборной панели: в автомобилях с датчиками износа колодок активация этого сигнала требует безотлагательной проверки.

| Визуальный признак | Звуковой признак | Последствия игнорирования |

|---|---|---|

| Толщина накладки ≤ 3 мм | Разовый скрип при старте движения | Ускоренный износ диска |

| Видимая металлическая подложка | Постоянный металлический скрежет при торможении | Риск заклинивания суппорта |

| Глубокие сколы/трещины на накладке | Вибрация с характерным гулом | Отказ тормозной системы |

- Проверяйте толщину колодок каждые 5-7 тыс. км или при смене сезонной резины.

- Немедленно реагируйте на скрежет – это финальное предупреждение перед контактом металла с металлом.

- Заменяйте колодки парами на одной оси для сохранения баланса торможения.

Точная диагностика остаточной толщины фрикционного слоя

Минимально допустимая толщина фрикционного материала колодок строго регламентирована производителем транспортного средства. Игнорирование контроля этого параметра приводит к катастрофическому износу – металлическая основа начинает контактировать с тормозным диском, вызывая глубокие борозды, резкое падение эффективности торможения и риск полного отказа системы.

Визуальный осмотр через колесные проемы недостаточен для точной оценки. Колодки часто изнашиваются неравномерно – внутренняя часть обычно стирается интенсивнее внешней. Требуется демонтаж колеса и детальная проверка каждого элемента комплекта с помощью специализированных инструментов для получения объективных данных.

Методы точного замера

Основные способы диагностики остаточной толщины:

- Штангенциркуль или микрометр: Прямой замер толщины накладки после снятия колеса. Необходимо проверить оба конца каждой колодки (внутренний и внешний) и сравнить с паспортным значением минимума.

- Электронные датчики износа: Многие современные модели оснащены встроенными проводными или беспроводными индикаторами. При достижении критического износа датчик замыкает цепь – на приборной панели активируется предупреждающая лампа.

- Акустические сигнализаторы (скребки): Металлическая пластина-индикатор, закрепленная на колодке. При истирании фрикционного слоя до предела пластина начинает касаться диска, издавая характерный высокочастотный визг или скрежет при торможении.

Важно: Замеры проводятся без учета толщины металлической подложки колодки. Учитывается только слой фрикционного материала. Данные сравниваются с таблицей спецификаций производителя авто.

| Состояние колодки | Толщина фрикционного слоя | Действия |

|---|---|---|

| Норма | > 50% от новой | Контроль при следующем ТО |

| Предельный износ | Равна или близка к min (обычно 2-3 мм) | Срочная замена комплекта |

| Критический износ | Менее min, металл основания виден/контактирует | Немедленная замена колодок и проверка дисков |

Регулярная инструментальная диагностика – единственный надежный способ предотвратить эксплуатацию колодок в аварийном состоянии и гарантировать сохранность дорогостоящих тормозных дисков. Проверка должна выполняться при каждом плановом ТО и при появлении любых признаков неисправности тормозной системы.

Подготовка инструментов для самостоятельной замены

Тщательная подготовка инструментов – обязательное условие безопасного и эффективного выполнения работ по замене передних тормозных колодок. Отсутствие даже одного ключа или приспособления может привести к невозможности демонтажа суппорта или корректной установки новых элементов, создав риски для дальнейшей эксплуатации автомобиля.

Соберите все необходимое заранее, разместив инструменты в зоне непосредственного доступа рядом с автомобилем. Убедитесь в исправности домкрата и стоек, а также в наличии средств индивидуальной защиты – они критически важны для предотвращения травм при работе с тяжелыми компонентами тормозной системы.

Обязательный набор инструментов и материалов

- Гаечные ключи и головки: Комплект рожковых/накидных ключей, трещоточная рукоятка с набором головок (размеры зависят от модели авто, чаще требуются 13-19 мм).

- Специальные приспособления:

- С-образный суппортный винт или монтировка для вдавливания поршня тормозного цилиндра.

- Скоба для фиксации тормозного шланга (предотвращает утечку тормозной жидкости при демонтаже).

- Проволочная щетка и очиститель тормозов (для зачистки посадочных мест на суппорте и ступице).

- Дополнительное оборудование: Надежный домкрат, противооткатные упоры (башмаки), опорные стойки ("козелки").

- Расходные материалы: Новые тормозные колодки, тюбик высокотемпературной смазки для направляющих суппорта, ветошь.

Рекомендуемые действия перед началом работ

- Снимите колеса с обеих сторон передней оси и разместите их под порогами авто как дополнительную страховку.

- Обработайте резьбовые соединения (направляющие болты суппорта, крепеж скобы) проникающей смазкой за 10-15 минут до откручивания.

- Подготовьте емкость для слива старой тормозной жидкости (при необходимости прокачки системы после вдавливания поршней).

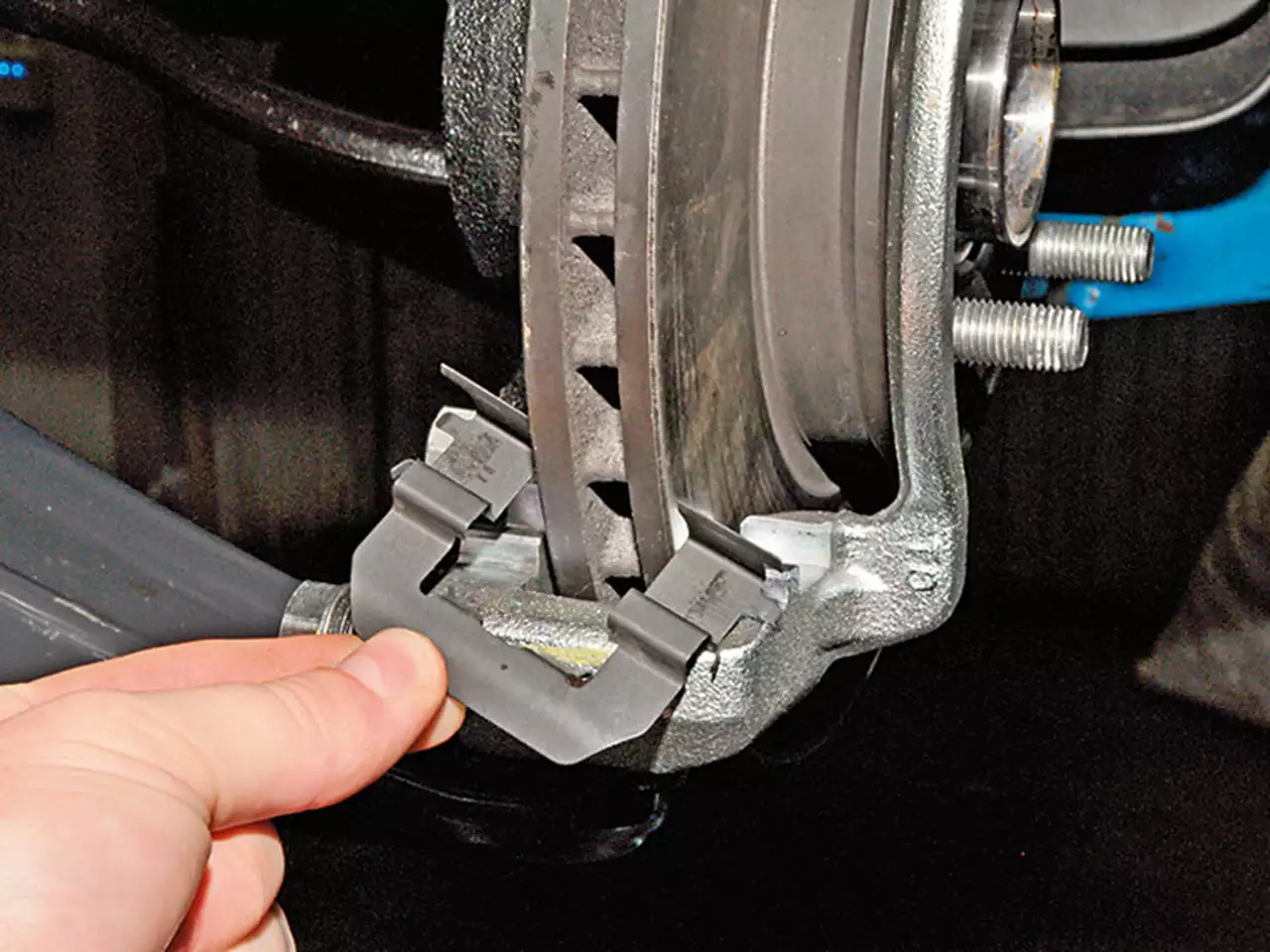

- Проверьте комплектность новых колодок – наличие противоскрипных пластин и пружинных зажимов.

| Критически важный инструмент | Последствия отсутствия |

|---|---|

| Суппортный винт/монтировка | Невозможность установить новые колодки из-за выдвинутого поршня |

| Скоба для шланга | Утечка тормозной жидкости, завоздушивание системы |

| Очиститель тормозов и щетка | Неплотное прилегание колодок, перегрев, вибрации |

Важно: Никогда не используйте молоток для вдавливания поршня – это повреждает цилиндр суппорта. Применение только специализированного винта обеспечивает контролируемое и равномерное перемещение поршня внутрь корпуса.

Технология снятия колеса и тормозного суппорта

Перед началом работ автомобиль устанавливают на ровную поверхность, включают ручной тормоз и подкладывают противооткатные упоры под задние колёса. Для снятия переднего колеса ослабляют болты крепления (не выкручивая полностью) с помощью баллонного ключа, предварительно сняв колпаки или декоративные накладки.

Автомобиль поднимают домкратом в точке, указанной производителем, после чего демонтируют колесо полностью. Важно разместить снятое колесо под порогом машины в качестве дополнительной страховки на случай соскальзывания домкрата.

Последовательность демонтажа суппорта

- Визуально определить тип крепления суппорта (двух направляющих болтов или фиксирующей скобы)

- Очистить от грязи посадочные гнёзда болтов металлической щёткой

- Выкрутить верхний и нижний направляющие болты торцевым ключом (обычно 17-19 мм)

При демонтаже ни в коем случае не допускать зависания суппорта на тормозном шланге – это приведёт к его повреждению. Суппорт аккуратно отводят в сторону и фиксируют проволокой на пружине подвески или другом устойчивом элементе. На этом этапе становятся доступны для извлечения тормозные колодки и поршень рабочего цилиндра.

| Тип крепления | Инструмент | Особенности |

| Плавающая скоба | Торцевой ключ 14-17 мм | Требует снятия фиксирующих пружин |

| Двухболтовое | Шестигранник TORX T30-T55 | Необходим ударный инструмент для прикипевших болтов |

Если болты не поддаются, обработать их проникающей смазкой WD-40 и выждать 10-15 минут. При повторной сборке обязательно заменяют деформированные пыльники направляющих и применяют высокотемпературную смазку для суппортов. Затяжку осуществляют с моментом, указанным в руководстве по ремонту (обычно 25-35 Н·м).

Извлечение изношенных колодок и оценка состояния диска

После снятия суппорта и калипера, аккуратно извлеките старые тормозные колодки из направляющих. Убедитесь, что фиксирующие пружины, клипсы или стопорные штифты полностью удалены – их остатки могут препятствовать демонтажу. Используйте плоскую отвертку для аккуратного поддевания колодок, если они прикипели, избегая царапин на поверхности диска.

Визуально осмотрите изношенные колодки на предмет критических дефектов: глубокие трещины в фрикционном материале, неравномерный износ (например, клиновидная форма), полное истирание накладок до металлической основы или отслоение фрикционного слоя от основы. Эти признаки указывают на необходимость срочной замены и возможные проблемы в тормозной системе.

Оценка состояния тормозного диска

Перед установкой новых колодок тщательно проверьте тормозной диск. Протрите его поверхность чистой ветошью, удаляя пыль и грязь для точной диагностики. Основные параметры оценки:

- Толщина диска: Замерьте микрометром в нескольких точках по окружности. Сравните с минимально допустимой толщиной (указана на ребре диска или в техдокументации авто). Превышение износа требует замены.

- Биение поверхности: Закрепите диск и установите индикатор часового типа. Проверните диск – допустимое биение обычно не превышает 0,05 мм.

- Дефекты рабочей поверхности: Ищите глубокие борозды от металлических закладок колодок, сколы, локальные потемнения от перегрева (синие пятна) или признаки коробления.

При выявлении критических повреждений диск подлежит обязательной замене. Незначительные риски или мелкие неровности часто устраняются проточкой на станке, если остаточная толщина позволяет это. Игнорирование дефектов диска приведет к:

- Снижению эффективности торможения даже с новыми колодками.

- Вибрации руля или педали тормоза при замедлении.

- Преждевременному износу новых фрикционных накладок.

- Появлению скрежета или свиста во время работы тормозов.

| Параметр диска | Норма | Требует действия |

|---|---|---|

| Толщина | Выше минимальной допуска | Износ ≥ min. значения |

| Биение | ≤ 0,05 мм | > 0,05 мм |

| Поверхность | Гладкая, без глубоких борозд | Глубокие риски (>1 мм), синие зоны, сколы |

Чистка и смазка направляющих скоб суппорта

После извлечения тормозных колодок тщательно очистите направляющие скобы суппорта от старой засохшей смазки, ржавчины и грязи. Используйте металлическую щетку, ветошь и специализированный очиститель тормозов (не содержащий масла!). Особое внимание уделите посадочным каналам в суппорте и резиновым пыльникам – их целостность критична для защиты от влаги и абразивов.

Проверьте плавность хода скоб без колодок: они должны перемещаться в суппорте абсолютно свободно, без малейших заеданий. Любая коррозия или деформация скобы требует ее обязательной замены – восстановлению они не подлежат. Не забудьте осмотреть резиновые пыльники на предмет трещин, разрывов или потери эластичности.

Этапы обработки направляющих

- Нанесите специализированную высокотемпературную смазку (например, на основе синтетики или меди) тонким слоем на очищенные скобы. Никогда не используйте графитовую смазку, солидол или Литол – они теряют свойства при нагреве!

- Равномерно распределите смазку по всей поверхности скобы, включая зоны под пыльниками. Излишки удалите – избыток смазки может привести к замасливанию колодок.

- Установите пыльники на место, убедившись в их правильной посадке в пазах суппорта. Поврежденные пыльники немедленно замените.

Правильно обработанные направляющие обеспечивают:

- Равномерный износ колодок за счет синхронного прижима к диску

- Предотвращение заклинивания суппорта при экстренном торможении

- Отсутствие вибрации и "биения" руля при замедлении

- Полный возврат колодок после отпускания педали, исключающий перегрев

Игнорирование этой процедуры сводит на нет преимущества новых колодок: закисшие направляющие вызывают подклинивание, ускоренный износ, перегрев тормозной системы и резкое снижение эффективности торможения, особенно в критических режимах.

Установка новых колодок и сборка узла

Очистите посадочные места в суппорте металлической щеткой, удалив ржавчину и грязь, затем нанесите тонкий слой высокотемпературной противозадирной смазки на направляющие пальцы, контактные площадки скобы и тыльную сторону новых колодок (где они соприкасаются с поршнем и скобой). Убедитесь, что противоскрипные пластины (если предусмотрены комплектом) установлены на колодки согласно инструкции производителя.

Аккуратно вставьте новые колодки в суппорт, совместив их с пазами скобы. Убедитесь, что фрикционные накладки колодок полностью контактируют с поверхностью диска без перекосов, а датчики износа (при наличии) подключены правильно. Втяните поршень тормозного цилиндра с помощью специального инструмента (C-образной струбцины) или монтировки до упора, чтобы освободить место для увеличенной толщины новых накладок.

Сборка и завершающие действия

- Наденьте суппорт на тормозной диск, совместив его с крепежными отверстими ступицы.

- Вставьте направляющие пальцы в скобу суппорта, предварительно смазав их консистентной смазкой для ШРУСов.

- Затяните болты крепления суппорта с моментом, указанным производителем автомобиля (обычно 25-35 Н·м), используя динамометрический ключ.

После установки прокачайте тормозную систему для удаления воздуха: нажмите педаль тормоза 3-5 раз при заглушенном двигателе до появления устойчивого сопротивления. Перед началом движения проверьте работу тормозов на малой скорости (5-10 км/ч), убедившись в отсутствии вибраций и посторонних шумов. Первые 200-300 км избегайте резких торможений для притирки колодок к дискам.

| Ключевой этап | Критическая ошибка | Последствие |

|---|---|---|

| Затяжка болтов | Превышение момента | Срыв резьбы, деформация суппорта |

| Смазка направляющих | Использование неподходящей смазки | Закисание пальцев, неравномерный износ |

| Прокачка системы | Пропуск этапа | "Мягкая" педаль, снижение эффективности |

Процедура обкатки после замены: первые 200 км

Правильная обкатка новых передних тормозных колодок критически важна для формирования равномерного слоя фрикционного материала на диске и достижения заявленной эффективности торможения. Пренебрежение этим этапом приводит к снижению ресурса компонентов, вибрациям и преждевременному износу.

В течение первых 200 километров пробега избегайте экстремальных нагрузок на тормозную систему. Резкие остановки с высоких скоростей, длительное удержание педали тормоза на спусках или агрессивное торможение провоцируют локальный перегрев, деформацию дисков и неравномерное прилегание колодок.

Рекомендуемые действия для безопасной притирки:

- Плавное торможение: Совершайте несколько последовательных умеренных замедлений (примерно до 50 км/ч) с последующим полным отпусканием педали для охлаждения. Повторите 5-7 раз.

- Постепенное увеличение нагрузки: Начните с легких нажатий, к концу периода осторожно повышайте интенсивность торможения, но не допускайте блокировки колес или срабатывания АБС.

- Контроль дистанции: Увеличьте дистанцию до впереди идущего транспорта минимум вдвое – новые колодки имеют сниженную эффективность в первые километры.

| Дистанция (км) | Макс. скорость торможения (км/ч) | Допустимая сила нажатия |

|---|---|---|

| 0-50 | 60 | Очень легкая (20-30%) |

| 50-150 | 80 | Средняя (40-50%) |

| 150-200 | 100 | Умеренно высокая (60-70%) |

После пробега 200 км проверьте затяжку направляющих суппорта и состояние тормозной жидкости. Полная эффективность достигается через 300-500 км, но основные ограничения снимаются по завершении указанного периода. Избегайте мойки колес с агрессивными средствами первые 48 часов после замены.

Контроль уровня тормозной жидкости в бачке

Уровень тормозной жидкости напрямую влияет на эффективность работы гидравлической системы тормозов. При недостаточном количестве жидкости педаль тормоза проваливается, а передача усилия на суппорты нарушается, что создает риск полной потери торможения. Регулярный визуальный контроль уровня – обязательная процедура для поддержания работоспособности контура.

После замены передних колодок уровень жидкости в бачке может временно повыситься из-за вдавливания поршней суппорта. Однако в процессе эксплуатации естественный износ колодок приводит к постепенному выдвижению поршней и снижению уровня. Резкое падение показателя сигнализирует об утечке или критическом износе компонентов.

Правила и особенности контроля

Проверку осуществляйте на остывшей машине, установленной на ровной поверхности. Бачок обычно прозрачен с метками MIN и MAX. Нормальный уровень – между этими отметками, ближе к верхней границе. Если жидкость ниже MIN, тормозная система требует немедленной диагностики.

- Периодичность: Каждые 2 недели или перед длительными поездками. Обязательно – после замены колодок.

- Долив: Используйте только жидкость, указанную в руководстве авто (DOT 4/5.1). Смешивание разных типов недопустимо.

- Признаки проблем:

- Мутная жидкость или осадок – требует полной замены.

- Постоянное снижение уровня – поиск утечек (шланги, цилиндры, уплотнения).

| Ситуация | Риск | Действия |

|---|---|---|

| Уровень ниже MIN | Попадание воздуха в систему, отказ тормозов | Запрет движения. Долив + прокачка контура |

| Уровень выше MAX | Выдавливание жидкости при нагреве, повреждение уплотнений | Откачать излишки шприцем |

Важно: Негерметичный бачок или крышка приводят к впитыванию жидкостью влаги из воздуха. Это снижает температуру кипения и вызывает «закипание» при интенсивном торможении с потерей эффективности. Регулярная замена жидкости (каждые 2 года) – обязательна.

Тестирование тормозов на разных скоростях после замены

После замены передних тормозных колодок критически важно провести комплексное тестирование тормозной системы на различных скоростях. Это не формальность, а необходимый этап для подтверждения корректности установки, притирки колодок к дискам и, главное, безопасности дальнейшей эксплуатации автомобиля. Тестирование позволяет выявить потенциальные проблемы до возникновения аварийной ситуации.

Тест должен проводиться на безопасном, свободном от движения участке дороги с хорошим покрытием. Начинать следует с минимальных скоростей, постепенно увеличивая их, чтобы оценить поведение тормозов на всем диапазоне. Внимание уделяется не только эффективности замедления, но и всем аспектам работы системы.

Методика тестирования и ключевые параметры

Процедуру тестирования можно разделить на несколько этапов, соответствующих разным скоростным режимам:

- Низкие скорости (20-40 км/ч):

- Плавное торможение: Проверка на отсутствие заеданий, посторонних скрипов или стуков.

- Резкое торможение: Оценка "чувствительности" педали, моментального начала замедления. Проверка, не уводит ли автомобиль в сторону.

- Остановка: Автомобиль должен останавливаться плавно, без рывков в последний момент.

- Средние скорости (50-70 км/ч):

- Интенсивное торможение: Проверка эффективности замедления. Педаль должна быть упругой, без провалов или излишней мягкости.

- Стабильность курса: Автомобиль должен замедляться строго по прямой без малейшего увода влево или вправо.

- Отсутствие вибраций: Проверка руля и педали на предмет появления биения или вибраций при нажатии.

- Более высокие скорости (80-100 км/ч):

- Экстренное торможение: Имитация аварийной ситуации. Проверка максимальной эффективности тормозов и работы ABS (если система установлена).

- Устойчивость: Автомобиль должен сохранять траекторию даже при экстренном торможении.

- Термостабильность (после нескольких интенсивных торможений): Проверка, не появляется ли "вялость" педали или снижение эффективности из-за перегрева.

Ключевые аспекты, требующие оценки во время тестов:

- Эффективность торможения: Дистанция и время остановки должны соответствовать ожиданиям для данного автомобиля.

- "Чувство" педали: Ход педали, ее жесткость, отсутствие провалов или "ватности".

- Курсовая устойчивость: Полное отсутствие увода автомобиля в сторону при торможении.

- Отсутствие вибраций: Ни руль, ни педаль, ни кузов не должны вибрировать при нажатии на тормоз.

- Отсутствие посторонних шумов: Скрипы, скрежет, стуки недопустимы (кроме возможного кратковременного легкого шума при обкатке новых колодок).

- Работа ABS: Система должна срабатывать четко на скользком покрытии (при тестировании этого аспекта), педаль должна отдавать характерной вибрацией.

Возможные проблемы и их признаки:

| Симптом | Возможная причина |

|---|---|

| Увод автомобиля в сторону | Завоздушивание одного контура, подклинивание суппорта, разные колодки/диски, проблемы с подвеской/рулевым |

| Вибрация руля/педали | Деформация тормозного диска (биение), неправильная установка диска или колеса |

| Мягкая/проваливающаяся педаль | Недостаточная прокачка тормозов (воздух в системе), износ/повреждение главного тормозного цилиндра, течь |

| Скрип, скрежет | Некачественные/неподходящие колодки, отсутствие смазки направляющих, износ диска до металла, забытая защитная пластина |

| Снижение эффективности после нагрева | Перегрев колодок (несоответствие спецификации), "закипание" тормозной жидкости |

Любое отклонение от нормы, выявленное во время тестирования, является поводом для немедленного прекращения эксплуатации автомобиля и обращения в сервис для диагностики и устранения неисправности. Успешное тестирование на разных скоростях – финальное подтверждение того, что замена передних тормозных колодок выполнена правильно и автомобиль безопасен для движения. Помните, что новые колодки требуют периода обкатки (около 200-300 км) для достижения максимальной эффективности, избегайте экстремальных торможений в этот период.

Список источников

При подготовке материалов о замене передних тормозных колодок использовались специализированные технические документы и отраслевые публикации. Основное внимание уделялось источникам, раскрывающим принципы работы тормозной системы, критерии износа компонентов и стандарты безопасности.

Ниже приведен перечень ключевых источников, содержащих информацию о процедуре замены, типичных неисправностях и влиянии состояния колодок на эффективность торможения. Все материалы основаны на рекомендациях производителей автотехники и отраслевых исследованиях.

Техническая литература и стандарты

- Руководства по ремонту и обслуживанию транспортных средств (ВАЗ, Renault, Volkswagen)

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности"

- Технические бюллетени производителей тормозных систем (TRW, Bosch, Brembo)

- Монографии по устройству автомобилей

Специализированные издания по конструкции ходовой части и тормозных механизмов

- Журнал "За рулём"

Статьи о диагностике износа тормозных колодок и практических аспектах замены

- Материалы автотехнических экспертиз ДТП

Анализ причин аварий из-за отказа тормозной системы