Чиним пластиковый бампер своими руками - пайка, сварка, склейка

Статья обновлена: 02.03.2026

Трещины и сколы на пластиковом бампере – распространённая проблема для автомобилистов.

Восстановление детали своими руками экономит средства и сохраняет оригинальную геометрию кузова.

Успех ремонта зависит от правильной идентификации типа пластика и выбора оптимальной технологии: пайка, сварка или склейка.

Каждый метод имеет особенности применения, преимущества и ограничения.

Чёткое следование инструкциям и соблюдение техники безопасности гарантируют прочный и долговечный результат.

Подготовка материалов и инструментов для пластикового ремонта

Тщательная подготовка необходимых материалов и инструментов до начала работ – залог успешного ремонта пластикового бампера. Отсутствие нужного компонента или приспособления в критический момент может прервать процесс и негативно сказаться на результате.

Прежде всего, необходимо точно определить тип пластика, из которого изготовлен бампер. Эта информация обычно указывается на внутренней стороне детали в виде аббревиатуры (ABS, PP, PE, PPO/PPE и т.д.) и/или символа переработки с цифрой внутри (например, >ABS< или >PP<). Выбор метода ремонта и расходных материалов напрямую зависит от типа пластика.

Базовый набор инструментов и материалов (для всех методов):

- Средства для очистки: Обезжириватель (уайт-спирит, специальный антисиликон, изопропиловый спирт), мыльный раствор, чистая ветошь.

- Инструменты для подготовки поверхности:

- Наждачная бумага разной зернистости (P80-P120 для грубой зачистки, P180-P240 для снятия слоя, P320-P400 для финишной шлифовки).

- Шлифовальная машинка (орбитальная или эксцентриковая) и/или шлифовальные бруски/колодки.

- Нож (канцелярский или строительный), ножницы по металлу или бормашина с отрезным диском/фрезой для выравнивания краев трещин, удаления поврежденных участков.

- Фен строительный (термопистолет) для сушки и предварительного прогрева пластика.

- Средства индивидуальной защиты (СИЗ): Респиратор (от пыли и испарений), защитные очки, перчатки (нитриловые или прорезиненные).

- Маркер или мел для разметки.

- Струбцины, зажимы или малярный скотч для фиксации деталей.

Материалы и инструменты для конкретных методов:

-

Пайка (Нагрев + Присадка):

- Паяльник для пластика: Мощный (от 100 Вт), желательно с регулировкой температуры. Специализированные паяльники имеют насадки-нагреватели вместо жала.

- Присадочный материал:

- Стержни из того же типа пластика, что и бампер (ABS, PP и т.д.). (Идеальный вариант)

- Универсальные полимерные стержни (часто термоклеевые), совместимые с разными пластиками, но с более слабой адгезией.

- Металлическая сетка или скобы (для армирования больших трещин или отверстий).

- Шпатель (металлический или из термостойкого пластика) для разравнивания расплава.

-

Сварка (Экструдер или Термофен):

- Аппарат для сварки пластика:

- Экструдер: Подает расплавленную присадку в зону шва.

- Термофен (фен для сварки пластика): Нагревает кромки пластика и присадочный пруток до температуры плавления. Требует навыка.

- Присадочный пруток: Обязательно из того же типа пластика, что и бампер (ABS, PP, PE и т.д.).

- Насадки для термофена (щелевые, круглые).

- Аппарат для сварки пластика:

-

Склейка (Химический метод):

- Двухкомпонентный эпоксидный клей: Универсален, прочен, но не всегда совместим со всеми пластиками (особенно с полипропиленом PP).

- Специализированный клей для пластика: Клеи на основе цианоакрилата ("суперклей") для мелких трещин, либо клеи с активатором/праймером специально для "сложных" пластиков типа полипропилена (PP) и полиэтилена (PE). Активатор наносится предварительно.

- Стекловолоконная лента или сетка (для армирования шва с изнанки).

- Шприц для точного смешивания и нанесения двухкомпонентных составов.

- Шпатели (одноразовые) для нанесения и разравнивания клея.

Расходные материалы для финишной обработки:

| Назначение | Материалы |

|---|---|

| Шпаклевка | Специализированная автомобильная шпаклевка по пластику (обязательно эластичная!). |

| Грунтовка | Адгезионный грунт (праймер) по пластику, акриловый наполняющий грунт. |

| Краска | Автомобильная краска (базовая), совместимая с пластиком. |

| Лак | Автомобильный лак. |

| Антиадгезионная смазка | Воск или силиконовый спрей (для защиты поверхности шпателя от шпаклевки). |

Определение типа пластика бампера перед началом работ

Тип пластика бампера критически важен для выбора правильного метода ремонта и материалов. Использование неподходящего клея, припоя или технологии сварки гарантированно приведет к недолговечному или вовсе неэффективному ремонту. Определить материал можно несколькими основными способами.

Самый надежный и простой метод - найти маркировку на внутренней стороне бампера. Производители обычно наносят аббревиатуру в виде символов внутри треугольника (стрелок) или рядом с ним. Если маркировка отсутствует, стерта или нечитаема, придется прибегнуть к физическим или химическим тестам для идентификации.

Основные типы пластиков и методы их определения

1. Поиск маркировки: Тщательно осмотрите внутреннюю поверхность бампера, особенно углубления, ребра жесткости и зоны возле креплений. Ищите символы:

- PP (ПП, >PP<, PP-TD20, PP+EPDM): Полипропилен (самый распространенный).

- PE (PE-HD, PE-LD): Полиэтилен.

- ABS: Акрилонитрилбутадиенстирол.

- PA (PA6, PA6.6, PA-GF): Полиамид (нейлон), часто с добавлением стекловолокна (GF).

- PUR, PBT, PC: Полиуретан, Полибутилентерефталат, Поликарбонат (менее частые для массовых авто).

2. Физические и химические тесты (если маркировки нет): Проводите тесты на малозаметном участке, например, с внутренней стороны или на обломке.

| Тест | PP / PE | ABS | PA (Нейлон) |

|---|---|---|---|

| Плавучесть в воде | Плавает (плотность <1 г/см³) | Тонет (плотность ~1.05 г/см³) | Тонет (плотность ~1.13-1.15 г/см³) |

| Поведение стружки | Образует длинную, эластичную, "паутинообразную" стружку | Образует короткую, хрупкую, легко ломающуюся стружку | Образует порошкообразную или короткую ломкую стружку |

| Тест на горение (ОСТОРОЖНО! Токсично! На открытом воздухе!) | Горит голубоватым пламенем, с запахом парафина/свечи, капает | Горит желтым коптящим пламенем, с резким запахом стирола (жженой резины), черный дым | Горит синеватым пламенем с желтым кончиком, запах жженого рога/волос, образует пузырьки |

| Тест сваркой/пайкой (на пробном куске!) | Припой/сварпруток плохо прилипает, материал плавится, но не смешивается с присадкой | Припой/сварпруток хорошо прилипает и смешивается с материалом | Припой/сварпруток прилипает умеренно, материал плавится |

Ключевая рекомендация: Если материал определен как PP или PE, стандартные эпоксидные или цианакрилатные ("супер") клеи не подойдут! Для них требуются специальные клеи с праймером или методы термосварки/пайки с присадочным прутком из того же материала. Для ABS, PA и других пластиков выбор методов шире, включая специализированные клеи и сварку.

Очистка и обезжиривание поврежденной зоны бампера

Перед началом ремонта тщательно очистите поврежденный участок от загрязнений. Используйте мягкую щетку, теплую воду и автомобильный шампунь для удаления песка, пыли и дорожных реагентов. Особое внимание уделите трещинам и сколам – в них часто скапливается грязь. Промойте зону водой и полностью просушите безворсовой салфеткой или сжатым воздухом.

После очистки обязательно обезжирьте поверхность. Любые остатки масла, воска или силикона нарушат адгезию материалов при пайке, сварке или склейке. Нанесите обезжириватель (специализированный автомобильный или изопропиловый спирт) на чистую ветошь и обработайте зону ремонта с захватом 5-7 см по периметру. Не допускайте контакта с кожей – используйте перчатки.

Ключевые этапы подготовки:

- Зачистка краев повреждения: Снимите верхний слой пластика вокруг трещин наждачкой P120-P180 для улучшения сцепления.

- Контроль чистоты: Протрите поверхность белой салфеткой – отсутствие следов подтверждает готовность к работе.

- Финишная обработка: Удалите абразивную пыль после зачистки кистью или воздухом.

| Материал | Применение | Важно! |

|---|---|---|

| Антисиликоновый обезжириватель | Для новых бамперов с заводской обработкой | Избегайте бензина и универсальных растворителей |

| Спирт изопропиловый 70-99% | Бюджетная альтернатива для бывших в употреблении деталей | Не применяйте ацетон – он разъедает пластик |

Подготовка трещин и сколов к соединению

Тщательная подготовка поврежденных участков – ключевой этап, определяющий прочность и долговечность ремонта. От качества обработки краев трещины или скола напрямую зависит надежность сцепления при последующей пайке, сварке или склейке.

Пропуск или небрежность на этом шаге неизбежно приведет к повторному образованию дефекта даже при идеально выполненном соединении. Все работы проводятся на чистой, сухой и обезжиренной поверхности бампера.

Этапы подготовки

- Зачистка поврежденной зоны:

- Обработайте края трещины и прилегающую область (минимум 2-3 см в каждую сторону) наждачной бумагой зернистостью 80-120 для снятия глянца и создания шероховатости.

- Удалите все отслоившиеся фрагменты пластика, заусенцы и оплавленные края.

- Формирование V-образной канавки (для трещин):

- С помощью дремеля, напильника или острого ножа аккуратно снимите пластик по всей длине трещины с лицевой стороны, создавая канавку в форме буквы "V" (угол ~90 градусов).

- Глубина канавки должна составлять примерно 1/2 - 2/3 толщины пластика. Это увеличит площадь контакта ремонтного состава с основным материалом.

- Сверление стопорных отверстий (для концов трещин):

- На обоих концах трещины просверлите отверстия диаметром 2-3 мм.

- Это предотвратит дальнейшее распространение трещины под нагрузкой.

- Обезжиривание:

- Тщательно протрите подготовленную зону и прилегающую поверхность безворсовой салфеткой, смоченной специальным обезжиривателем для пластика или изопропиловым спиртом.

- Избегайте агрессивных растворителей (ацетон, бензин), способных повредить пластик.

- Подготовка сколов:

- Если скол глубокий, зачистите его дно и края наждачкой для шероховатости.

- При наличии утерянных фрагментов – очистите и обезжирьте их аналогичным образом.

- На больших сколах сделайте насечки крест-накрест на внутренней поверхности для лучшего сцепления шпатлевки или клея.

Важно: После зачистки и перед обезжириванием обязательно удалите всю пластиковую пыль сжатым воздухом или чистой сухой кистью. Работайте в защитных очках и перчатках.

Склеивание мелких повреждений двухкомпонентным клеем

Для устранения трещин, сколов и небольших разрывов пластиковых бамперов оптимально подходят двухкомпонентные составы на основе эпоксидных смол или специальных пластиковых адгезивов. Эти клеи формируют шов, превосходящий по прочности сам материал бампера, обеспечивая долговечный ремонт без усадки. Ключевое преимущество – высокая адгезия к сложным полимерам (PP, ABS, PVC), устойчивость к вибрациям и перепадам температур.

Перед началом работ тщательно подготовьте поверхность: обезжирьте поврежденный участок антисиликоном или изопропиловым спиртом, обработайте края трещин абразивной бумагой (P80-P120) для создания шероховатости. При сквозных повреждениях закрепите с изнанки армирующую стеклосетку или пластиковую заплатку, используя тот же клей. Это предотвратит выдавливание состава и усилит зону ремонта.

Пошаговая инструкция по склейке

- Смешивание компонентов

Выдавите равные объемы смолы и отвердителя на картонную поверхность. Тщательно перемешайте состав шпателем до однородного цвета (2-3 минуты). - Нанесение клея

- Для трещин: втирайте смесь в повреждение крестообразными движениями, заполняя микропоры.

- Для сколов: нанесите слой на обе склеиваемые поверхности, выдержите 5 минут (для схватывания), затем плотно прижмите детали.

- Фиксация

Стяните края трещины струбцинами или монтажной лентой. Удалите излишки клея салфеткой с растворителем до полимеризации. - Полимеризация

Выдержите деталь при +20-25°C 24 часа. Не эксплуатируйте бампер до полного отверждения.

| Тип пластика | Рекомендуемый клей |

| PP (полипропилен) | Loctite PL 370, Permatex Plastic Welder |

| ABS (акрилонитрил-бутадиен) | 3M Scotch-Weld DP8010, Devcon Plastic Welder II |

| PVC (поливинилхлорид) | KLEYBERG 910, Cosmofen CA-12 |

Важно: Работайте в проветриваемом помещении с защитой кожи и глаз. Не используйте составы с цианоакрилатом – они образуют хрупкие швы. Для усиления ремонта крупных повреждений комбинируйте склейку с пайкой или сваркой пластика.

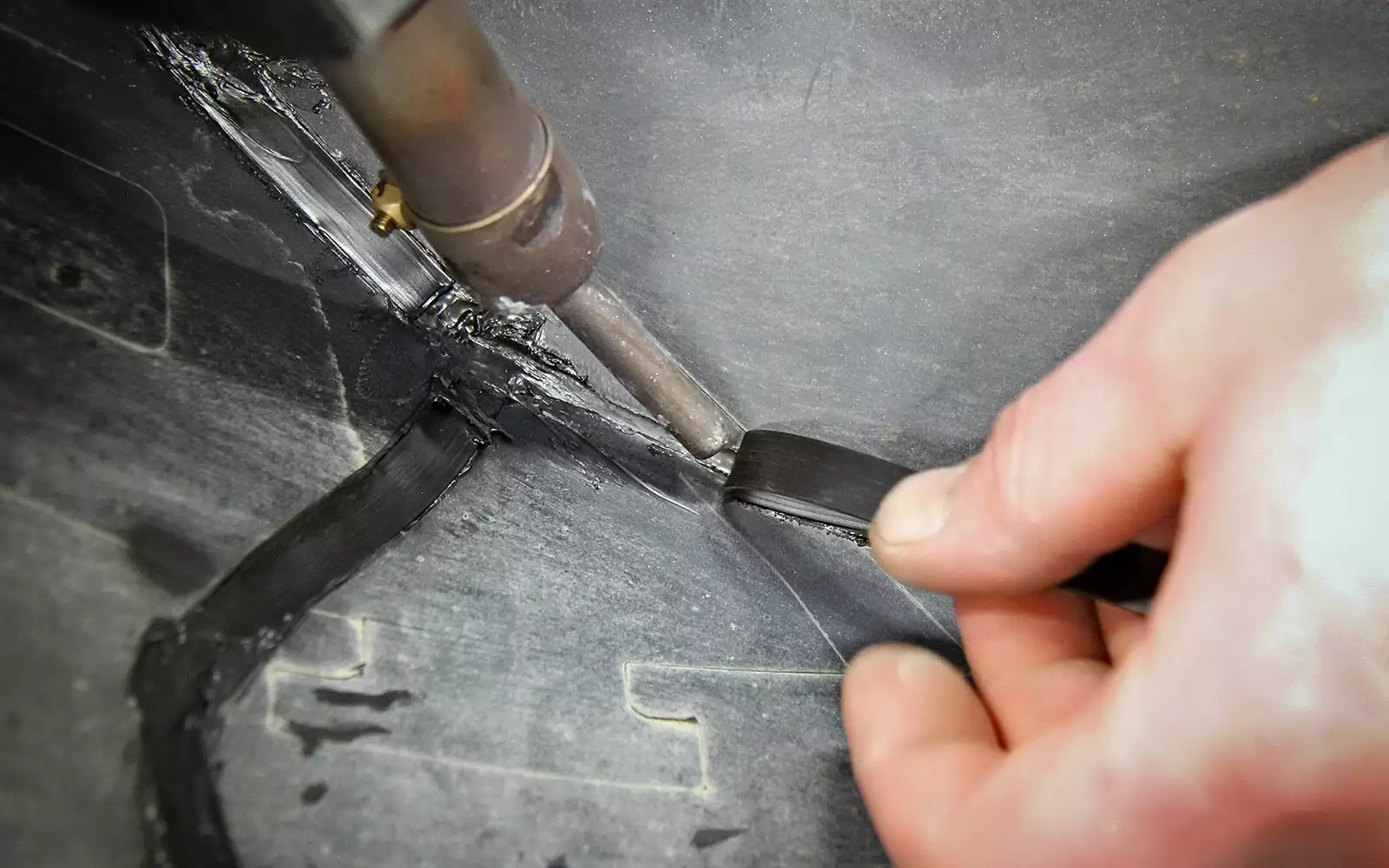

Технология пайки пластика паяльником с металлической сеткой

![]()

Данный метод применяется для восстановления целостности пластиковых бамперов при сквозных трещинах или разрывах. Он создаёт армированный шов, превосходящий по прочности склейку и простую пайку без усиления. Ключевым элементом служит металлическая сетка (чаще стальная или медная), выполняющая роль каркаса и связующего компонента.

Технология требует аккуратности и соблюдения температурного режима, чтобы не прожичь пластик. Основные этапы включают подготовку поверхности, укладку сетки и её впаивание в материал бампера с формированием монолитной структуры.

Пошаговая инструкция

Необходимые материалы и инструменты:

- Паяльник мощностью 40-100 Вт (желательно с регулировкой температуры)

- Металлическая сетка (медная или стальная оцинкованная, ячейка 3-10 мм)

- Ножницы по металлу или кусачки

- Наждачная бумага (Р80-Р120)

- Обезжириватель (уайт-спирит, антисиликон)

- Защитные перчатки и очки

- Подготовка зоны ремонта:

- Тщательно зачистите края трещины и область вокруг (≈2-3 см) наждачной бумагой до матовости.

- Обезжирьте поверхность, уделяя особое внимание стыкуемым кромкам.

- Скрепите края трещины струбцинами или монтажным скотчем с лицевой стороны.

- Подготовка сетки:

- Вырежьте фрагмент сетки по размеру повреждения + запас 1.5-2 см по периметру.

- Загните края сетки под углом ≈90°, чтобы обеспечить плавный переход на целый пластик.

- Обезжирьте сетку.

- Фиксация сетки:

- Уложите сетку на изнаночную сторону бампера, плотно прижав к повреждённому участку.

- Зафиксируйте её положение малярным скотчем или точечно припаяйте по углам.

- Процесс пайки:

- Разогрейте паяльник до 250-350°C (температура зависит от типа пластика).

- Прижимайте жало к ячейкам сетки, погружая её в размягчённый пластик бампера.

- Двигайтесь от центра к краям, последовательно оплавляя пластик вокруг каждой ячейки.

- Добейтесь полного утопления сетки в материал так, чтобы она оказаться "утопленной" между слоями размягчённого пластика.

- Формирование шва:

- После впаивания сетки, добавьте пластик при необходимости (используя спецпруток или стружку от этого же бампера).

- Разгладьте поверхность жалом, создавая ровный наплавленный слой, перекрывающий сетку и заходящий на целые участки.

- Дайте пластику полностью остыть естественным путём.

Критические рекомендации:

| Аспект | Рекомендация |

|---|---|

| Температура пайки | Начинайте с минимальной, увеличивайте при необходимости. Перегрев вызывает деформацию и газообразование. |

| Давление на паяльник | Дозируйте силу – цель размягчить пластик, а не резать его жалом. |

| Скорость работы | Работайте участками 3-5 см, не перегревая зону. Давайте пластику кратковременно остывать. |

| Безопасность | Работайте в проветриваемом помещении – пары плавящегося пластика токсичны. |

Армированный сеткой шов обладает высокой прочностью на разрыв и вибрационную нагрузку, что критично для бампера. После остывания место ремонта шлифуется и подготавливается к покраске стандартным способом.

Сварка пластика промышленным феном с присадочным прутком

Данный метод позволяет создать прочное, монолитное соединение, максимально приближенное по свойствам к исходному материалу бампера. Он основан на оплавлении кромок трещины и присадочного прутка специальным термофеном, создавая единый шов после остывания.

Ключевым требованием является точное определение типа пластика бампера (чаще всего PP, PE, иногда ABS) и использование присадочного прутка ТОГО ЖЕ типа. Несовпадение материалов приведет к плохой адгезии и ненадежному шву. Подготовка включает тщательную очистку области ремонта от грязи, жира и краски, а также V-образную разделку трещины с обратной стороны для увеличения площади контакта.

Технология сварки

Процесс требует аккуратности и контроля температуры:

- Настройка фена: Установите температуру, рекомендованную для конкретного типа пластика (обычно 300-400°C для PP/PE). Используйте узкую щелевую насадку для точной подачи воздуха.

- Прогрев основания: Начните с равномерного прогрева кромок разделанной трещины на небольшом участке (5-10 см). Держите фен под углом 45-60° на расстоянии 1-3 см, совершая колебательные движения. Цель – добиться оплавления поверхности до вязко-текучего состояния, но не допустить прожигания или возгорания.

- Ввод присадки: Одновременно с прогревом кромок, поднесите конец присадочного прутка к зоне нагрева. Начинайте плавить его, вдавливая в разогретый пластик бампера. Пруток должен плавиться от тепла пластика бампера и воздуха фена, а не напрямую от струи воздуха.

- Формирование шва: Плавно ведите фен вдоль трещины, синхронно подавая и вплавляя пруток в разделку. Движения должны быть равномерными. Шов формируется за счет сплавления материала прутка и оплавленных кромок бампера.

- Контроль шва: Следите, чтобы расплавленный пластик заполнял всю разделку и слегка выступал над поверхностью. Избегайте пузырей, непроваров или избыточного наплыва. При необходимости добавьте пруток или аккуратно разровняйте шов специальным роликом или металлическим шпателем (предварительно смоченным в воде или силиконовом спрее, чтобы не прилипал).

- Охлаждение: Дайте шву остыть естественным образом. Не охлаждайте водой или воздухом принудительно – это может вызвать внутренние напряжения и растрескивание.

После полного остывания:

- Зачистите излишки пластика шва заподлицо с поверхностью бампера с помощью ножа, рашпиля или наждачной бумаги (сначала грубой, затем мелкой).

- Тщательно обезжирьте отремонтированную область.

- Подготовьте поверхность к шпатлеванию и покраске, если требуется восстановление лицевой стороны.

Армирование крупных разрывов композитными материалами

Для восстановления обширных повреждений (более 5-7 см) или зон с высокой нагрузкой (крепления, углы) стандартной пайки или склейки недостаточно – требуется армирование композитами. Метод создаёт внутренний каркас, перераспределяющий механические напряжения и предотвращающий расхождение швов при вибрациях или ударах.

В качестве армирующих материалов применяют стеклосетку, углеволокно или специальные ремонтные маты из стеклопластика, пропитанные двухкомпонентными эпоксидными смолами. Ключевое условие – полная совместимость клеящего состава с пластиком бампера (PP, ABS, PUR и т.д.), иначе адгезия будет недостаточной.

Технология армирования

Этапы работ:

- Подготовка зоны ремонта:

- Зачистить края разрыва на 5-7 см от линии скола

- Снять лакокрасочное покрытие и обезжирить поверхность

- Сделать V-образную фаску по краям разлома

- Фиксация фрагментов:

- Скрепить детали струбцинами или паяльником/феном с присадкой

- Обеспечить неподвижность конструкции на время работ

- Формирование армирующего слоя:

- Нанести эпоксидный клей на внутреннюю поверхность

- Утопить в смоле вырезанный по форме сетчатый материал

- Повторить процесс для 2-3 слоёв с промежуточной сушкой

- Финишное усиление:

- После полимеризации заполнить внешние трещины пластиковой массой

- Отшлифовать и подготовить поверхность под покраску

Критерии выбора материалов:

| Материал | Прочность | Гибкость | Применимость |

| Стеклосетка | Средняя | Высокая | ABS, PP с праймером |

| Углеткань | Максимальная | Низкая | Жёсткие пластики (PUR, GFK) |

| Ремонтные маты | Высокая | Средняя | Крупные дефекты на любых пластиках |

Важно: при работе с эпоксидными смолами используйте СИЗ (перчатки, маска) – компоненты токсичны до отверждения. Контролируйте жизнеспособность смеси: переработка "подсохшего" состава снижает прочность соединения. Для ответственных участков комбинируйте армирование со сквозной стяжкой пластиковыми скобами.

Шлифовка отремонтированного участка абразивами

Начните с грубых абразивов (P80-P120), чтобы срезать излишки материала и выровнять рельеф шва. Двигайте шлифмашинку или брусок вдоль ремонтной зоны плавными движениями без сильного нажима, чтобы не перегреть пластик. Обязательно захватывайте 3-5 см неповреждённой поверхности вокруг шва для плавного перехода.

Постепенно переходите на более мелкую зернистость (P180-P240), устраняя глубокие царапины от предыдущего этапа. После каждого этапа обезжиривайте поверхность антисиликоном и проверяйте рельеф ладонью: неровности ощущаются как бугорки или впадины. Используйте малярный скотч для защиты прилегающих деталей кузова от случайного повреждения.

Ключевые рекомендации:

- Сухая vs мокрая шлифовка: Для пластика предпочтительна сухая обработка – вода может проникнуть в микротрещины

- Инструмент: Орбитальная шлифмашинка с регулировкой оборотов или гибкий шлифовальный брусок

- Контроль температуры: Делайте перерывы каждые 2-3 минуты, при перегреве пластик деформируется

| Этап | Зернистость | Цель обработки |

|---|---|---|

| Черновая | P80-P120 | Снятие излишков, грубое выравнивание |

| Промежуточная | P180-P240 | Удаление царапин, подготовка к финишу |

| Финишная | P320-P400 | Создание мелкошероховатой поверхности под грунт |

- Обработайте зону круговыми движениями на низких оборотах (до 2500 об/мин)

- Смените абразив, выполните продольные движения перпендикулярно предыдущим

- Проведите финальную шлифовку P400 крест-накрест для равномерной матовости

Нанесение шпаклевки для выравнивания поверхности

Перед шпаклевкой тщательно очистите отремонтированный участок бампера от пыли, обезжирите пластик специальным составом и зашкурьте зону ремонта абразивом P180-P240 для улучшения адгезии. Обязательно удалите все следы кордщетки или паяльника, образовавшиеся при сварке.

Используйте только эластичные шпаклевки, предназначенные для пластика (например, с маркировкой "Plastic" или "Flex"), так как обычные составы растрескаются от вибраций. Для глубоких неровностей применяйте стекловолоконные смеси, для финишного выравнивания – мелкодисперсные.

Технология нанесения и обработки

При работе с двухкомпонентной шпаклевкой:

- Смешайте основной состав с отвердителем строго по инструкции – избыток катализатора вызывает пузыри

- Наносите резиновым шпателем под углом 60° тонкими слоями (не толще 3 мм)

- Каждый новый слой – только после полного высыхания предыдущего (время указано производителем)

После полимеризации:

- Обработайте поверхность сухим абразивом P180 для грубого выравнивания

- Смочите водой и пройдитесь P320-P400 для устранения царапин

- Контролируйте плоскость ладошкой или линейкой

| Этап шлифовки | Рекомендуемая зернистость | Способ обработки |

|---|---|---|

| Черновая | P180-P240 | Сухая |

| Средняя | P320-P400 | Мокрая |

| Финишная | P500-P600 | Мокрая |

Перед покраской удалите пыль антистатической салфеткой и нанесите грунт-наполнитель для заполнения микроцарапин. Проведите финальную шлифовку абразивом P500-P600 мокрым способом до идеально гладкой поверхности.

Грунтовка бампера перед финишной покраской

После восстановления формы бампера методом пайки, сварки или склейки и тщательной шлифовки ремонтных зон, поверхность необходимо загрунтовать. Грунтовка создаёт адгезионный слой для краски, маскирует мелкие царапины от абразивной обработки и обеспечивает равномерное впитывание лакокрасочных материалов. Пропуск этого этапа приводит к отслаиванию финишного покрытия, проявлению швов ремонта и снижению долговечности.

Используйте только специализированные грунты для пластика (adhesion promoter), обладающие эластичностью и устойчивостью к вибрациям. Обычные автомобильные грунтовки не подходят – они растрескаются из-за деформаций бампера при эксплуатации. Обязательно обезжирьте поверхность антисиликоном или уайт-спиритом, уделяя внимание стыкам и труднодоступным участкам.

Технология нанесения грунта

- Подготовка поверхности:

- Повторно отшлифуйте зоны ремонта абразивом P400-P500 «крест-накрест».

- Удалите пыль салфеткой-антистатиком или сжатым воздухом.

- Нанесение адгезионного праймера:

- Нанесите 1-2 тонких слоя грунта с расстояния 20-30 см.

- Между слоями выдержите интервал 5-10 минут для «отлипа» (когда поверхность перестаёт быть липкой).

- Сушка и финишная обработка:

- Сушка при температуре +18...+25°C – 30-40 минут, при использовании ИК-сушки – 10-15 минут.

- Легкая шлифовка мягким серым скотч-брайтом P800-P1000 без сильного нажима.

Важно: Работайте в проветриваемом помещении, используя респиратор и защитные очки. При обнаружении дефектов (кратеры, шагрень) после высыхания – отшлифуйте проблемный участок и нанесите грунт повторно. Контролируйте равномерность слоя – подтёки приведут к необходимости перешлифовки.

Нанесение защитного покрытия и полировка отремонтированной области

После полного отверждения шпатлевки или клея и финишной шлифовки поверхности, тщательно обезжирьте зону ремонта уайт-спиритом или антисиликоном. Нанесите 2-3 тонких слоя грунтовки-наполнителя с межслойной сушкой согласно инструкции производителя. Каждый слой распыляйте крестообразными движениями с расстояния 20-30 см, избегая подтеков.

После высыхания грунта (обычно 24 часа) отшлифуйте поверхность абразивом P600-P800 для устранения мелких дефектов и создания адгезионной муки. Повторно обезжирьте участок, затем нанесите акриловый лак или базовую краску в цвет бампера, используя технику «мокрого по мокрому». Наносите 2-3 тонких слоя с интервалом 5-10 минут, после чего дайте покрытию полностью полимеризоваться (48-72 часа).

Технология полировки

Выполняйте полировку только после полного отверждения ЛКП:

- Обработайте зону ремонта пастой для удаления ореола (грит P1500-P2000) круговыми движениями с помощью орбитальной машинки на средних оборотах.

- Смените состав на полировальную пасту (грит P3000-P5000) и пройдите поверхность перекрестными движениями.

- Окончательно отполируйте мягким финишным составом войлочным кругом.

Критические рекомендации:

- Избегайте перегрева поверхности – постоянно контролируйте температуру рукой.

- Используйте только совместимые материалы: грунт, краска и лак должны быть от одного производителя.

- При ручной полировке применяйте круговые движения с равномерным нажимом.

| Этап | Инструмент | Время сушки |

|---|---|---|

| Грунтовка | Краскопульт 1.4 мм | 24 часа |

| Покраска | Краскопульт 1.2 мм | 48 часов |

| Грубая полировка | Машинка + жёсткий круг | - |

| Финишная полировка | Машинка + войлок | - |

Завершите процесс нанесением воскового состава для защиты ЛКП. Регулярно мойте бамер мягкими автошампунями без абразивов первые 2 месяца после ремонта.

Список источников

При подготовке материала использовались проверенные технические источники, обеспечивающие достоверность представленных методов ремонта. Анализ специализированных ресурсов позволил систематизировать ключевые аспекты работы с полимерными материалами.

Ниже приведены основные информационные базы, содержащие практические руководства по восстановлению пластиковых деталей. Данные материалы включают технологические нюансы, критерии выбора расходников и пошаговые алгоритмы действий для разных типов повреждений.

- Профессиональные руководства по кузовному ремонту (разделы о полимерных материалах)

- Технические спецификации производителей автомобильных пластиков (PP, ABS, PU)

- Инструкции к ремонтным составам: термопластичные припои, двухкомпонентные эпоксиды, акриловые клеи

- Видеоархивы мастер-классов по пайке термопластов с демонстрацией температурных режимов

- Сравнительные обзоры оборудования для сварки пластика (фенов, экструдеров, контактных аппаратов)

- Форумные обсуждения типовых ошибок при самостоятельном восстановлении бамперов

- Научные публикации о адгезионных свойствах полимерных поверхностей

- Методички по безопасности при работе с химическими активаторами и абразивами