Датчик коленвала ВАЗ-2110 - выбор и работоспособность системы зажигания

Статья обновлена: 01.03.2026

Исправный датчик положения коленчатого вала (ДПКВ) критически важен для работы двигателя ВАЗ-2110.

Неисправность этого небольшого устройства способна полностью обездвижить автомобиль.

Понимание принципов работы датчика коленвала, ключевых критериев выбора качественной замены и правил его установки позволит избежать внезапных отказов и дорогостоящего ремонта.

Надежность силового агрегата напрямую зависит от корректного функционирования этого датчика.

Распространенные признаки неисправности датчика коленвала: как распознать проблему

Датчик положения коленчатого вала (ДПКВ) критически важен для синхронизации работы системы зажигания и топливных форсунок. При его отказе двигатель теряет стабильность или полностью прекращает работу, поэтому своевременное выявление неполадок предотвратит серьезные последствия.

Симптомы неисправности ДПКВ часто пересекаются с другими проблемами двигателя, но их комбинация указывает именно на этот датчик. Проверку стоит начинать при первых признаках некорректной работы мотора, особенно на холодную или под нагрузкой.

Ключевые симптомы неисправного ДПКВ

- Неровная работа двигателя и троение – мотор дергается на холостом ходу, плавают обороты, возможны вибрации.

- Затрудненный запуск – стартер крутит коленвал, но воспламенения топлива не происходит (особенно "на горячую").

- Самопроизвольная остановка двигателя – мотор глохнет на ходу или при переключении передач, после чего временно не заводится.

- Падение мощности и динамики – автомобиль теряет тягу, не разгоняется, "захлебывается" при нажатии на педаль газа.

- Провалы и рывки при разгоне – ощутимое подергивание при увеличении нагрузки на двигатель.

- Появление ошибок в ЭБУ – загорается Check Engine с кодами неисправностей (например, P0335 – неисправность цепи ДПКВ).

Как подтвердить неисправность?

Диагностику начинают с компьютерного сканирования ЭБУ на наличие ошибок. Далее выполняют:

- Визуальный осмотр – проверка целостности корпуса датчика, состояния проводки и контактов разъема.

- Измерение сопротивления – мультиметром замеряют сопротивление обмотки (номинал для ВАЗ-2110: 550-750 Ом).

- Проверка индуктивности и напряжения – осциллографом анализируют амплитуду сигнала при прокрутке стартером.

| Симптом | Особенности проявления |

|---|---|

| Двигатель глохнет на ходу | Часто сопровождается повторным запуском через 5-15 минут |

| Пропуски зажигания | Характерные хлопки в выхлопной системе при разгоне |

| Отсутствие искры/впрыска | Диагностируется по сухим свечам после прокрутки стартером |

Важно: Механические повреждения задающего диска (грязь, сколы зубьев) имитируют поломку ДПКВ – очистите демпфер перед заменой датчика!

Причины выхода из строя ДПКВ на ВАЗ-2110: профилактика преждевременной поломки

Датчик положения коленвала (ДПКВ) на ВАЗ-2110 подвержен поломкам из-за воздействия агрессивной среды подкапотного пространства и механических нагрузок. Основными факторами преждевременного выхода из строя являются загрязнение, вибрации, перепады температур и естественный износ компонентов.

Отказ ДПКВ проявляется внезапной остановкой двигателя, неустойчивыми оборотами или невозможностью запуска. Регулярная диагностика и соблюдение профилактических мер существенно продлевают ресурс датчика, предотвращая аварийные ситуации.

Типичные причины неисправностей и методы профилактики

| Причина поломки | Профилактические меры |

|---|---|

| Загрязнение чувствительного элемента металлической стружкой | Очистка магнита датчика при каждой замене масла, контроль состояния демпфера шкива |

| Механические повреждения корпуса или проводки | Проверка фиксации жгута, защита от контакта с подвижными частями при ремонте |

| Коррозия контактов разъёма | Обработка разъёма токопроводящей смазкой, контроль герметичности колодки |

| Перегрев из-за близости к выпускному коллектору | Установка термоизоляционной защиты (фольгированный кожух) |

| Нарушение зазора до шкива коленвала | Регулярная проверка расстояния (0.5-1.5 мм), замена повреждённых креплений |

Дополнительные рекомендации: Используйте исключительно оригинальные ДПКВ или сертифицированные аналоги с термостойкой изоляцией. При появлении ошибок Р0335-Р0337 выполняйте диагностику мультиметром: сопротивление исправной катушки – 550-750 Ом, напряжение сигнала – не менее 200 мВ.

Диагностика датчика коленвала мультиметром: пошаговое руководство

Для проверки потребуется цифровой мультиметр с функцией измерения сопротивления (Ω) и напряжения переменного тока (V~). Предварительно отсоедините разъем датчика коленвала (ДПКВ) и снимите сам датчик с двигателя, очистив его корпус и магнитный наконечник от загрязнений.

Убедитесь в отсутствии механических повреждений проводов и разъема. Зафиксируйте исходные параметры датчика (номинальное сопротивление и напряжение) в технической документации к вашему авто – эти значения понадобятся для сравнения.

Проверка сопротивления обмотки

Установите мультиметр в режим измерения сопротивления (2000 Ом). Подключите щупы к выводам датчика:

- Для двухконтактного ДПКВ – к обоим контактам

- Для трехконтактного (с экраном) – только к сигнальным контактам (1 и 2)

Результаты:

| Показания | Диагноз |

|---|---|

| 550-750 Ом (ВАЗ-2110) | Норма |

| 0 Ом | Короткое замыкание |

| Бесконечность (1) | Обрыв обмотки |

Проверка выходного напряжения

Внимание! Метод требует осторожности:

- Подключите щупы мультиметра к контактам датчика (режим V~, предел 200 мВ)

- Проведите металлическим предметом (отвертка, гаечный ключ) в 0.5-1 см от наконечника ДПКВ

- Резко измените расстояние между предметом и датчиком

Исправный датчик покажет кратковременные скачки напряжения 0.2-0.5 В. Отсутствие реакции или значения ниже 0.1 В свидетельствуют о неисправности. Повторите тест 3-4 раза для достоверности.

Анализ параметров: сопротивление и индуктивность исправного датчика ВАЗ-2110

Электрические характеристики исправного датчика коленвала (ДПКВ) ВАЗ-2110 являются ключевыми для диагностики его состояния. Основные параметры – сопротивление обмотки и индуктивность – должны соответствовать строгим заводским нормам, так как их отклонение напрямую влияет на формирование сигнала синхронизации.

Для точной проверки мультиметром измеряется сопротивление между выводами датчика. Номинальное значение для исправной индуктивной модели (тип Холла имеет иной принцип работы) лежит в диапазоне 500-700 Ом. Параллельно оценивается индуктивность обмотки с помощью LC-метра, которая должна составлять 200-400 мГн.

Критерии оценки исправности по параметрам

Критичные отклонения от нормы:

- Сопротивление близко к 0 Ом – указывает на межвитковое замыкание внутри катушки.

- Сопротивление стремится к бесконечности – свидетельствует об обрыве обмотки.

- Индуктивность за пределами 150-450 мГн – говорит о повреждении магнитного сердечника или изменении свойств обмотки.

Важно: Замеры проводятся при температуре +20±5°C. Нагретый датчик может показывать завышенные значения сопротивления.

| Параметр | Норма для исправного датчика | Признак неисправности |

|---|---|---|

| Сопротивление (Ом) | 500–700 | <480 или >750 |

| Индуктивность (мГн) | 200–400 | <150 или >450 |

Рекомендуемая последовательность проверки:

- Отключить разъем датчика.

- Замерить сопротивление между контактами 1 и 2 разъема ДПКВ.

- При отклонении ±15% от нормы – датчик неисправен.

- При сомнительных результатах – проверить индуктивность LC-метром.

Совпадение измеренных значений с номиналом гарантирует корректное формирование сигнала синхронизации. Пренебрежение этими параметрами при выборе нового датчика ведет к сбоям зажигания, неустойчивой работе или полной остановке двигателя.

Осмотр состояния диска синхронизации: влияние на работу ДПКВ

Состояние диска синхронизации (зубчатого шкива коленвала) напрямую определяет корректность формирования сигнала датчиком положения коленчатого вала (ДПКВ). Любое повреждение или загрязнение зубцов препятствует правильному считыванию магнитных или оптических импульсов. ДПКВ генерирует искаженный сигнал, который электронный блок управления (ЭБУ) не может правильно интерпретировать.

Регулярный визуальный контроль диска обязателен при диагностике неисправностей ДПКВ или сбоев в работе двигателя (пропуски зажигания, неустойчивый холостой ход, трудный запуск). Осмотр проводят при снятом защитном кожухе ремня ГРМ, обеспечивая хорошее освещение и доступ к шкиву. Особое внимание уделяют зоне расположения задающего венца (обычно 58 зубцов с двумя пропущенными подряд для синхронизации).

Ключевые параметры при осмотре:

- Целостность зубцов: Отсутствие сколов, погнутости, трещин. Сломанные или деформированные зубья нарушают равномерность сигнала.

- Загрязнения: Наличие масла, грязи, металлической стружки на поверхности диска или между зубьями. Загрязнения экранируют магнитное поле или мешают оптическому считыванию.

- Биение и смещение: Диск должен быть надежно зафиксирован на носке коленвала без радиального или осевого люфта. Чрезмерное биение приводит к колебаниям зазора относительно ДПКВ.

- Коррозия: Ржавчина на стальном диске изменяет магнитные свойства и геометрию поверхности, влияя на амплитуду сигнала.

- Правильность установки: Контроль положения пропущенных зубьев относительно меток ГРМ и ДПКВ. Сдвиг диска ведет к нарушению фаз газораспределения.

Обнаружение дефектов диска требует его немедленной замены на оригинальный или качественный аналог. Установка некондиционного диска (с нарушенной геометрией зубьев, неправильным шагом или толщиной) гарантированно вызовет сбои. После замены обязательна проверка и регулировка зазора между ДПКВ и зубьями диска (обычно 0.5-1.5 мм для индуктивных датчиков), указанного в руководстве по ремонту.

Последствия игнорирования состояния диска:

- Невозможность запуска двигателя из-за отсутствия синхронизирующего сигнала.

- Самопроизвольная остановка работающего мотора.

- Снижение мощности, "плавающие" обороты, детонация из-за неправильного расчета угла опережения зажигания и впрыска.

- Ложное срабатывание сигнальной лампы "Check Engine" с ошибками, связанными с ДПКВ (например, P0335 - Неисправность цепи ДПКВ).

- Повреждение каталитического нейтрализатора из-за длительной работы на неправильной смеси.

Ключевые производители датчиков коленвала для ВАЗ-2110: сравниваем бренды

![]()

Выбор производителя напрямую влияет на точность показаний, ресурс детали и стабильность работы двигателя. Оригинальные и совместимые решения различаются по цене, материалам и уровню контроля качества.

Среди десятков предложений выделяются несколько проверенных брендов, чья продукция соответствует спецификациям ВАЗ-2110. Анализ ключевых игроков поможет избежать покупки контрафакта.

- Оригинал (АвтоВАЗ / Lada) – Прямое соответствие заводским стандартам, стабильное качество. Высокая цена при среднем ресурсе (обычно 40-60 тыс. км).

- Bosch (Германия) – Лидер рынка: высокая точность, защита от помех, ресурс 80-100 тыс. км. Цена выше аналогов, но оправдана надежностью.

- Pekar (Россия) – Оптимальное соотношение цены и качества. Использует улучшенные материалы, ресурс 50-70 тыс. км. Частая подделка – требуйте сертификаты.

- Startvolt (Россия) – Бюджетный сегмент. Ресурс около 30-40 тыс. км, возможны сбои при экстремальных температурах. Подходит как временное решение.

- Era (Италия) – Стабильная работа в стандартных условиях. Ресурс 50-60 тыс. км, качественная изоляция проводов. Цена средняя.

- Fenox (Беларусь) – Улучшенная термостойкость (-40°C до +130°C). Ресурс 60+ тыс. км, но встречаются партии с люфтом чувствительного элемента.

Критически важные параметры при сравнении:

- Диапазон рабочих температур (мин./макс.)

- Сопротивление обмотки (500-700 Ом для индуктивных датчиков)

- Герметичность корпуса (IP67 и выше)

- Совместимость разъёма с колодкой жгута

Вывод: Для долговременной эксплуатации предпочтительны Bosch или Pekar, для экстренной замены – Startvolt. Всегда проверяйте упаковку на наличие голограмм и печатей производителя.

Оригинал или аналог? Критерии выбора надежного ДПКВ

Выбор между оригинальным датчиком коленвала (ДПКВ) от АвтоВАЗ и аналогами сторонних производителей напрямую влияет на стабильность запуска двигателя, точность работы системы впрыска и ресурс силового агрегата ВАЗ-2110. Неисправный или некачественный датчик провоцирует плавающие обороты, троение, внезапную остановку мотора и невозможность запуска, что делает его критически важным компонентом.

Оригинальные ДПКВ (артикулы типа 2112-3847010, 21120-3847010) гарантируют полное соответствие заводским спецификациям по сопротивлению, чувствительности и габаритам, но отличаются высокой ценой. Аналоги предлагают широкий ценовой диапазон и доступность, однако их качество варьируется от безупречного до откровенно некондиционного, требующего тщательного отбора по ключевым параметрам.

Ключевые критерии выбора

При подборе ДПКВ, независимо от происхождения, ориентируйтесь на следующие параметры:

- Сопротивление обмотки: Должно составлять 550-750 Ом (замеряется мультиметром). Отклонения нарушают формирование сигнала.

- Чувствительность и зазор: Корректный сигнал генерируется при зазоре 0,5-1,5 мм между датчиком и зубьями шкива. Качественный аналог сохраняет стабильность сигнала в этом диапазоне.

- Качество корпуса и разъема: Литые корпуса (не разборные!), термостойкая изоляция провода, герметичная заглушка разъема защищают от влаги, грязи и вибраций. Обратите внимание на плотность посадки разъема.

Дополнительные факторы надежности:

| Критерий | Оригинал | Качественный аналог |

|---|---|---|

| Производитель | АвтоВАЗ / Delphi (OEM) | Проверенные бренды: Bosch, ERA, FAE, StartVOLT, LADA Image |

| Гарантия/Возврат | Официальная гарантия дилера | Наличие гарантии от продавца и производителя – обязательное условие |

| Упаковка и маркировка | Четкий артикул, голограмма | Качественная полиграфия, полные данные производителя, защитные элементы |

Важно: Даже новый датчик перед установкой проверьте мультиметром. Избегайте "ноунейм" брендов и экземпляров с сомнительно низкой ценой. Отзывы на специализированных автофорумах (например, Drive2.ru) – ценный источник информации о реальном ресурсе конкретных аналогов для ВАЗ-2110.

Значение параметра зазора между датчиком и синхродиском: правильная регулировка

Зазор между датчиком положения коленчатого вала (ДПКВ) и зубцами синхродиска критически влияет на формирование сигнала. При слишком большом расстоянии амплитуда импульса ослабевает, что приводит к сбоям в распознавании положения коленвала электронным блоком управления (ЭБУ). Слишком малый зазор провоцирует механический контакт и искажение магнитного поля.

Отклонение от нормы вызывает нестабильный запуск двигателя, пропуски зажигания, плавающие обороты или полную остановку мотора. Нарушение расстояния всего на 0.5 мм от рекомендованного значения способно заблокировать работу системы впрыска топлива.

Процедура регулировки зазора

- Очистите посадочное место датчика и поверхность синхродиска от грязи и металлической стружки.

- Ослабьте крепежный болт ДПКВ, но не выкручивайте полностью.

- Вставьте калиброванный щуп требуемой толщины между торцом датчика и вершиной зуба диска.

- Прижмите корпус ДПКВ к щупу, обеспечивая плотный контакт без зазора.

- Затяните крепежный болт моментом 8–10 Н∙м, удерживая датчик в фиксированном положении.

- Извлеките щуп и проверьте отсутствие люфта датчика после фиксации.

| Параметр | Значение |

| Номинальный зазор | 0.8–1.2 мм |

| Критическое отклонение | ±0.5 мм |

| Оптимальное значение | 1.0 мм |

Используйте только металлический щуп – пластиковые аналоги деформируются при контакте. После регулировки проверьте сопротивление ДПКВ (550–750 Ом) и целостность экранирующей оплетки провода. Не допускайте попадания масла на рабочую поверхность датчика.

Снятие старого датчика коленвала: последовательность действий

Перед началом работ подготовьте необходимые инструменты: торцовый ключ на "10", удлинитель, трещотку, ветошь и очиститель контактов. Обязательно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания.

Обеспечьте доступ к датчику, расположенному на крышке масляного насоса возле шкива коленвала. При необходимости демонтируйте воздушный фильтр в сборе для удобства манипуляций.

Пошаговый процесс демонтажа

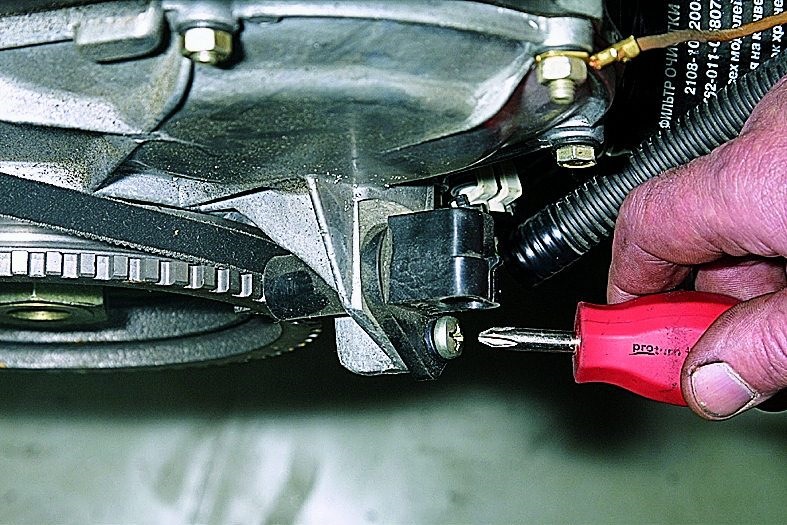

- Визуально осмотрите колодку проводов датчика. Нажмите на фиксатор и аккуратно отсоедините разъем.

- Очистите зону вокруг датчика ветошью от грязи и масла во избежание попадания абразивов в посадочное отверстие.

- Используя торцовый ключ на "10" с удлинителем, выкрутите единственный крепежный болт против часовой стрелки.

- Аккуратно извлеките корпус датчика из посадочного гнезда пальцами, избегая ударов и резких движений.

- Осмотрите посадочное место: удалите металлическую стружку магнитом, протрите полость чистой ветошью.

Проверьте состояние демонтированного датчика: наличие механических повреждений корпуса, состояние контактной группы и целостность чувствительного элемента. Очистите разъем от окислов специальным средством перед установкой нового устройства.

Подготовка места установки нового ДПКВ: очистка и визуальный контроль

Перед установкой нового датчика коленвала тщательно очистите посадочное место на блоке цилиндров. Используйте чистую ветошь и специализированный обезжириватель (бензин «Калоша», очиститель карбюратора). Удалите масляные подтеки, грязь и металлическую стружку, скопившиеся вокруг отверстия и на поверхности прилегания датчика. Особое внимание уделите очистке резьбового отверстия для крепежного болта – продуйте сжатым воздухом или аккуратно прочистите подходящим метчиком, избегая повреждения резьбы.

После очистки проведите детальный визуальный контроль зоны установки. Убедитесь в отсутствии трещин или сколов на корпусе блока цилиндров в районе посадочного гнезда. Проверьте состояние задающего диска синхронизации (зубчатого шкива коленвала), расположенного напротив места монтажа ДПКВ – его зубья должны быть целыми, без деформаций, загибов или следов ударов. Любые механические повреждения диска приведут к некорректным показаниям датчика.

Ключевые этапы визуального контроля

- Зазор между ДПКВ и диском синхронизации: Убедитесь, что старый датчик не имел следов контакта с зубьями шкива. Нормативный зазор составляет 0.5–1.5 мм.

- Целостность разъема и проводки: Осмотрите колодку подключения ДПКВ на предмет расплавленных контактов, коррозии или обломанных фиксаторов. Проверьте целостность проводов, идущих к датчику – отсутствие перегибов, потертостей изоляции.

- Чистота магнитного сердечника: На новом датчике проверьте, чтобы торец чувствительного элемента (магнитного стержня) был абсолютно чистым, без заводского консервирующего масла или защитной пленки.

Установка нового датчика коленвала на ВАЗ-2110: особенности фиксации

Перед монтажом нового датчика коленвала (ДПКВ) тщательно очистите посадочное место на блоке цилиндров от грязи и масляных следов. Убедитесь, что на зубчатом диске синхронизации отсутствуют повреждения и металлическая стружка, так как это влияет на точность считывания сигнала. Обратите внимание на целостность разъёма проводки и отсутствие перегибов проводов.

Установите датчик в отверстие на кронштейне, совместив крепёжные элементы. Зазор между сердечником ДПКВ и зубцами шкива коленвала должен составлять 0,5–1,5 мм – для его регулировки используйте набор щупов. Не применяйте силу при вкручивании, чтобы избежать деформации корпуса или срыва резьбы в алюминиевом блоке двигателя.

Критические нюансы фиксации

Порядок затяжки:

- Вручную наживите болт крепления (обычно размером 10 мм)

- Добейтесь оптимального зазора, слегка смещая датчик в прорези кронштейна

- Затяните с усилием не более 8–10 Н·м (ключом с динамометром)

Контрольные операции после установки:

- Проверьте отсутствие люфта датчика при касании рукой

- Запустите двигатель, убедитесь в стабильности холостого хода

- Протестируйте авто на предмет пропусков зажигания при разгоне

| Ошибка монтажа | Последствие |

|---|---|

| Недостаточный зазор | Разрушение сердечника вибрацией |

| Избыточный зазор | Сбои в формировании сигнала |

| Перетяжка болта | Деформация корпуса, заклинивание |

| Загрязнение контактов | Прерывистый сигнал, ошибка Р0335 |

Фиксация разъёма проводки на штатный кронштейн обязательна – вибрация может привести к обрыву контактов. После установки сбросьте ошибки ЭБУ диагностическим сканером или путём снятия клеммы АКБ на 10 минут.

Проверка электрической цепи ДПКВ: исключаем обрывы и замыкания

После демонтажа датчика коленвала или при наличии признаков неисправности в его работе, необходимо проверить целостность электрической цепи. Это исключит влияние проводки на показания датчика и позволит точно локализовать проблему. Проверка выполняется в несколько этапов, начиная с визуального осмотра.

В первую очередь осмотрите разъем датчика и провода на предмет механических повреждений, окисления контактов или следов перегрева. Особое внимание уделите участку возле разъема и в местах возможного перетирания (например, возле кронштейнов). Если визуальных дефектов не обнаружено, переходите к инструментальной проверке.

- Отсоедините разъем ДПКВ и разъем контроллера (ЭБУ). Это необходимо для разрыва цепи и безопасной проверки.

- Прозвонка на обрыв: С помощью мультиметра в режиме измерения сопротивления (Ω) проверьте целостность каждого провода цепи. Один щуп подключите к контакту разъема датчика, второй – к соответствующему контакту разъема ЭБУ. Сопротивление должно быть близко к нулю (обычно менее 1-2 Ом). Высокое сопротивление или обрыв (бесконечность) указывают на повреждение провода.

- Проверка на короткое замыкание (КЗ) на массу: Переключите мультиметр в режим прозвонки диодов или измерения сопротивления. Проверьте каждый провод цепи по отношению к массе автомобиля (любой неокрашенной металлической точке кузова или минусу АКБ). В исправной цепи сопротивление должно быть высоким (стремиться к бесконечности). Нулевое или низкое сопротивление указывает на КЗ провода на массу.

- Проверка на КЗ между проводами: Измерьте сопротивление между каждым проводом цепи ДПКВ внутри жгута. Между разными проводами (например, сигнальным и экраном) сопротивление также должно быть высоким (бесконечность). Низкое сопротивление говорит о замыкании проводов между собой.

Типовые значения сопротивлений при проверке цепи ДПКВ:

| Проверяемый параметр | Ожидаемое значение | Признак неисправности |

|---|---|---|

| Сопротивление провода (целостность) | < 2 Ом | > 10 Ом или обрыв (∞) |

| Сопротивление провода на массу (изоляция) | > 20 МОм (практически ∞) | Низкое сопротивление (близко к 0) |

| Сопротивление между проводами цепи | > 20 МОм (практически ∞) | Низкое сопротивление (близко к 0) |

Важно: При проверке изоляции (на массу и между проводами) мультиметр должен показывать очень высокое сопротивление (мегаомы) или "OL" (Over Limit). Используйте режим измерения высоких сопротивлений, если он есть на вашем приборе.

Обнаруженные обрывы или замыкания устраните путем замены поврежденного участка провода или всего жгута. Обязательно заизолируйте соединения и зафиксируйте проводку, исключив ее натяжение или трение о элементы двигателя. После устранения неисправностей цепи подключите разъемы и проверьте работу двигателя.

Особенности установки импортных аналогов: необходимая адаптация

Главный нюанс при монтаже неоригинальных датчиков положения коленчатого вала (ДПКВ) – возможное несоответствие посадочных размеров и электрических характеристик. Корпуса импортных аналогов (например, Bosch, Delphi, Febi) часто отличаются от штатных конфигураций ВАЗ-2110, что требует механической доработки крепежных отверстий или использования переходных втулок. Неправильная фиксация приводит к критическому изменению воздушного зазора между датчиком и задающим диском синхронизации.

Электрическая адаптация обязательна из-за различий в сопротивлении обмотки и чувствительности. Импортные ДПКВ могут выдавать сигнал с амплитудой, несовместимой с контроллером ЭСУД ВАЗ. Это провоцирует ошибки распознавания (P0335–P0338), неуверенный запуск или внезапную остановку двигателя. Требуется проверка осциллографом: корректный сигнал должен иметь четкие прямоугольные импульсы с минимумом «шума» и амплитудой 0.5–5В при вращении стартером.

Ключевые этапы адаптации

- Проверка совместимости разъёма: распиновка импортных датчиков может не соответствовать колодке жгута ВАЗ. Необходима перепайка контактов с соблюдением схемы:

- Пин 1 – сигнальный выход

- Пин 2 – экран (опционально)

- Пин 3 – масса

- Калибровка зазора: оптимальное расстояние между сердечником ДПКВ и зубьями шкива – 0.5–1.2 мм. Регулировка осуществляется прокладками или шайбами.

- Тест на помехоустойчивость: трассу провода удаляют от высоковольтных кабелей зажигания и генератора минимум на 15 см для исключения ложных срабатываний.

Рекомендуемые импортные аналоги и параметры адаптации

| Производитель | Ориг. номер | Требуемые доработки |

|---|---|---|

| Bosch | 0 261 210 157 | Корректировка крепежного отверстия (расточка +1 мм), установка экранирующей оплётки на провод |

| Delphi | TS10075 | Замена разъёма на колодку ВАЗ-2110, проверка амплитуды сигнала (допустимый минимум – 0.4В) |

| Febi | 31861 | Фрезеровка посадочной плоскости корпуса на 0.3–0.5 мм для соблюдения воздушного зазора |

Важно: после установки аналога обязательна процедура сброса ошибок ЭБУ через диагностический сканер и тест-драйв с контролем параметра «Ошибки ДПКВ» в реальном времени. При отсутствии сигнала – демонтаж и верификация зазора/разъёма.

Ошибка Р0335: расшифровка и методы устранения после замены датчика

Ошибка P0335 указывает на неисправность цепи датчика положения коленчатого вала (ДПКВ) или отсутствие его сигнала. Даже после замены датчика эта ошибка может сохраняться, сигнализируя о проблемах, не связанных напрямую с самим сенсором. ЭБУ двигателя не получает корректных данных о положении коленвала, что приводит к сбоям в зажигании, впрыске топлива и невозможности запуска.

Появление P0335 после установки нового ДПКВ требует комплексной проверки смежных элементов системы. Важно исключить ошибки монтажа, повреждения проводки, механические препятствия или несовместимость компонентов. Игнорирование неполадки грозит отказом двигателя, повышенным расходом топлива и ускоренным износом катализатора.

Основные причины и методы устранения P0335 после замены ДПКВ

Ниже представлены типичные причины возникновения ошибки и способы их устранения:

- Неправильный зазор между датчиком и шкивом:

- Проблема: Зазор отличается от нормы 0,6-1,5 мм.

- Решение: Проверить зазор щупом, отрегулировать положение датчика, подложив шайбы или ослабив крепеж.

- Повреждение проводки или контактов:

- Проблема: Обрыв проводов, коррозия в разъеме, плохая фиксация.

- Решение: Осмотреть жгут на предмет перетираний, проверить целостность тестером, почистить контакты разъема, обеспечить плотное соединение.

- Загрязнение или повреждение задающего диска:

- Проблема: Грязь на зубцах шкива, сколы, биение из-за деформации.

- Решение: Очистить зубчатый венец от масла и металлической стружки, проверить целостность зубцов и отсутствие люфта шкива.

- Несовместимый или бракованный датчик:

- Проблема: Установлен ДПКВ неподходящей модели или с заводским дефектом.

- Решение: Сверить номер детали с оригиналом, проверить сопротивление датчика (550-750 Ом), при несоответствии – заменить.

- Нарушение полярности при подключении:

- Проблема: Перепутаны провода в разъеме ДПКВ.

- Решение: Убедиться в правильности подключения сигнальных проводов согласно схеме ЭБУ.

Алгоритм действий для диагностики:

- Считать коды ошибок сканером, убедиться в отсутствии других неисправностей.

- Визуально осмотреть ДПКВ, разъем и проводку на повреждения.

- Проверить зазор между датчиком и зубьями шкива коленвала.

- Очистить зубчатый венец, проверить его целостность и крепление.

- Измерить сопротивление датчика мультиметром.

- Прозвонить цепь от разъема ДПКВ до ЭБУ на обрыв и КЗ.

- Проверить осциллографом форму сигнала датчика при прокрутке стартером.

Если ошибка P0335 не устраняется после всех проверок, возможна неисправность контроллера ЭБУ или сбой его программного обеспечения. В этом случае требуется углубленная диагностика на специализированном оборудовании.

Тестовый запуск двигателя: оценка стабильности работы на разных оборотах

После установки нового датчика коленвала выполните тестовый запуск двигателя. Прогрейте мотор до рабочей температуры (80-90°C), чтобы исключить влияние холодного старта на показания. Обратите внимание на характер запуска: исправный датчик обеспечивает мгновенное зажигание без задержек или рывков стартера.

Контролируйте стабильность холостого хода: стрелка тахометра должна держаться в диапазоне 750-800 об/мин без скачков и плавания. Отсутствие вибраций кузова и равномерный звук работы цилиндров – ключевые признаки корректной работы ДПКВ на низких оборотах.

Диагностика на переходных режимах

Проверьте реакцию двигателя при резком изменении нагрузки:

- Плавно поднимите обороты до 2000 об/мин – рост должен быть линейным

- Резко нажмите педаль акселератора до 3500 об/мин – отсутствие провалов подтвердит точность синхронизации

- Протестируйте работу на 5000 об/мин в течение 30 секунд – исключите появление детонации

Критические параметры для оценки:

| Холостой ход | ±20 об/мин от нормы |

| Разгон 1000→4000 об/мин | Менее 2 секунд |

| Срез газа (сброс до ХХ) | Без завышения оборотов |

Используйте диагностический сканер для мониторинга ошибок P0335-P0339 – их отсутствие при нагрузочных тестах подтвердит правильный выбор датчика. Особое внимание уделите реакции на возврат к холостому ходу: плавное снижение оборотов без остановки мотора свидетельствует о точном позиционировании задающих меток.

Регулярный визуальный контроль состояния ДПКВ как элемент обслуживания

Периодический осмотр датчика положения коленчатого вала (ДПКВ) – обязательная процедура для предотвращения внезапных отказов двигателя. Проверка выполняется при плановом ТО или при появлении первых симптомов неисправности: неустойчивый холостой ход, пропуски зажигания, затрудненный пуск мотора.

Контроль осуществляется без демонтажа датчика: через моторный отсек визуально оценивается целостность корпуса, состояние контактов и расстояние до задающего диска. Особое внимание уделяется отсутствию следов масла, антифриза или дорожной грязи на рабочей поверхности ДПКВ.

Ключевые аспекты визуального контроля

- Чистота корпуса и магнитного наконечника: удаление металлической стружки, грязи и технических жидкостей мягкой ветошью

- Проверка зазора: расстояние 0.5-1.5 мм между сердечником датчика и зубьями шкива (проверяется щупом)

- Состояние изоляции: отсутствие трещин, оплавлений и перетираний проводов

- Надежность контактов: фиксация разъема без люфтов, окисления или коррозии на клеммах

Важно: При обнаружении масляных подтеков на ДПКВ необходимо устранить источник протечки (чаще – износ сальников распредвала или коленвала). Чистку выполняют без использования агрессивных растворителей, способных повредить пластиковый корпус.

| Признак неисправности | Возможные последствия игнорирования |

|---|---|

| Замасленный наконечник | Снижение сигнала, ошибка P0335 |

| Увеличенный зазор | Пропуски воспламенения на высоких оборотах |

| Окисление контактов | Прерывистый сигнал, внезапная остановка двигателя |

Регулярный осмотр 1-2 раза в год позволяет своевременно выявить дефекты и продлить срок службы датчика. При выявлении механических повреждений корпуса или проводки ДПКВ подлежит замене, даже если двигатель сохраняет работоспособность.

Проверка качества контактов разъема датчика коленвала

Проблемы с контактной группой – частая причина сбоев в работе датчика положения коленчатого вала (ДПКВ). Окисление, загрязнение или ослабление клемм в разъеме нарушает передачу сигнала к ЭБУ, что проявляется в виде внезапной остановки двигателя, затрудненного пуска или плавающих оборотов. Нестабильность соединения создает эффект, аналогичный полному выходу датчика из строя.

Визуальный осмотр разъема обязателен при любых подозрениях на неисправность ДПКВ. Отключите колодку от датчика и внимательно изучите состояние контактов с обеих сторон – как на самом датчике, так и на ответной части проводки. Ищите характерные признаки ухудшения контакта.

Ключевые этапы проверки

Выполните следующие действия для диагностики контактной группы:

- Визуальный контроль: Осмотрите контакты на наличие:

- Зеленоватого или белого налета (окислы)

- Следов влаги, масла или технических жидкостей

- Накопившейся грязи или дорожной пыли

- Физических повреждений (сколы, трещины в пластике колодки)

- Переломов или потертостей на проводах возле разъема

- Проверка фиксации: Убедитесь, что разъем плотно и до щелчка застегнут на датчике. Попытайтесь слегка подергать подключенную колодку рукой – не должно быть люфта или дребезжания.

- Оценка усилия посадки: Извлеките и повторно вставьте контакты (если конструкция разъема позволяет). Движение должно быть тугим, без заеданий. Разболтанность клемм – признак износа.

- Замер сопротивления и "прозвонка":

- Мультиметром в режиме омметра проверьте сопротивление между контактами в отсоединенной колодке проводки (значение должно соответствовать сопротивлению самого ДПКВ, обычно 500-700 Ом для индуктивных датчиков ВАЗ).

- "Прозвоните" каждый провод колодки до ЭБУ (согласно схеме) на предмет обрыва или короткого замыкания на массу/другой провод.

Методы устранения проблем:

| Проблема | Способ устранения |

|---|---|

| Окисление/загрязнение | Очистка контактов щеткой с ластиком, смоченной в WD-40 или спирте. Полное высушивание. |

| Ослабление контакта | Аккуратное поджатие клемм в колодке тонкой отверткой или шилом. |

| Повреждение разъема/проводов | Замена колодки или ремонт проводки с пайкой и термоусадкой. |

| Попадание влаги | Очистка, сушка, обработка контактным очистителем с защитными свойствами. |

После чистки или ремонта тщательно зафиксируйте разъем на датчике, исключив натяжение проводов. Проверьте работу двигателя – исчезновение симптомов подтвердит, что проблема была именно в контактах.

Особенности работы двигателя при нестабильном сигнале ДПКВ

Нестабильный сигнал ДПКВ нарушает синхронизацию работы систем двигателя. Электронный блок управления (ЭБУ) получает искаженные данные о положении коленвала и скорости его вращения, что делает невозможным точный расчет угла опережения зажигания и момента впрыска топлива.

ЭБУ пытается компенсировать ошибки сигнала, используя резервные алгоритмы или данные с других датчиков (например, распредвала), но это приводит к грубым сбоям в формировании топливно-воздушной смеси и управлении зажиганием. Двигатель переходит в аварийный режим, игнорируя показания ДПКВ, что резко снижает эффективность работы.

Ключевые симптомы и последствия

Типичные проявления неисправности:

- Неустойчивый холостой ход: обороты самопроизвольно меняются или двигатель глохнет

- Затрудненный запуск (особенно "горячий" старт) или полная невозможность запуска

- Потеря мощности, рывки и провалы при нажатии на педаль газа

- Хлопки во впускном/выпускном коллекторе из-за нарушения угла зажигания

- Самопроизвольная остановка двигателя во время движения

Критичные последствия для двигателя:

| Проблема | Результат |

|---|---|

| Некорректный впрыск топлива | Обогащение/обеднение смеси, калильное зажигание, детонация |

| Ошибочное зажигание | Прогар клапанов, разрушение катализатора, повреждение поршней |

| Сбои фаз газораспределения | Ускоренный износ ГРМ, снижение компрессии |

| Постоянный аварийный режим | Перегрев ДВС, повышенный расход топлива, засорение форсунок |

Связь датчика коленвала с другими элементами системы управления двигателем

Датчик положения коленчатого вала (ДПКВ) выступает первичным источником данных для электронного блока управления (ЭБУ) двигателем. Он генерирует сигналы, точно соответствующие угловому положению и частоте вращения коленвала, формируя базовую временную привязку для всех процессов управления.

Без корректных показаний ДПКВ ЭБУ неспособен синхронизировать работу ключевых систем, что приводит к полному отказу запуска двигателя или критическим сбоям: пропускам зажигания, нестабильному холостому ходу, падению мощности. Его данные напрямую влияют на работу связанных датчиков и исполнительных механизмов.

Ключевые взаимодействия ДПКВ

- Датчик положения распредвала (ДПРВ)

ЭБУ сопоставляет сигналы ДПКВ и ДПРВ для определения фазы газораспределения (положения поршней относительно клапанов). Это необходимо для реализации системы изменения фаз (при наличии) и точного расчета момента впрыска топлива (последовательный впрыск). Рассогласование показаний вызывает ошибки по пропускам воспламенения.

- Катушки зажигания и форсунки

На основе сигнала ДПКВ ЭБУ вычисляет момент и продолжительность открытия форсунок (впрыск топлива), а также точный угол опережения зажигания для каждой катушки. Малейшая ошибка в синхронизации ведет к детонации, переобогащению/обеднению смеси, росту расхода топлива.

- Датчик детонации

ЭБУ использует данные ДПКВ для корректной интерпретации сигнала датчика детонации, который "привязан" к углу поворота коленвала. Это позволяет точно определить цилиндр с детонацией и оперативно скорректировать угол опережения зажигания именно для него.

- Система регулировки холостого хода (РХХ)

Частота вращения коленвала, измеряемая ДПКВ, – основной параметр для РХХ. ЭБУ сравнивает текущие обороты с заданными и регулирует подачу воздуха через клапан РХХ, поддерживая стабильный холостой ход.

- Датчик массового расхода воздуха (ДМРВ) / Датчик абсолютного давления (ДАД)

Показания ДПКВ (обороты) совместно с данными о нагрузке (от ДМРВ/ДАД) позволяют ЭБУ рассчитать оптимальный цикловой наполнение цилиндров и длительность впрыска топлива для текущего режима работы двигателя.

Ориентировочный срок службы качественного датчика коленвала на ВАЗ-2110

Средний срок эксплуатации оригинального или сертифицированного датчика коленвала для ВАЗ-2110 составляет от 80 000 до 120 000 км пробега. Этот диапазон актуален при условии отсутствия экстремальных воздействий: механических повреждений корпуса, попадания технических жидкостей на чувствительный элемент, перегрева двигателя или проблем с бортовой электросетью.

Ресурс напрямую зависит от соблюдения условий эксплуатации и качества самого устройства. Контрафактные аналоги редко служат дольше 20 000–30 000 км, тогда как датчики проверенных брендов (например, Bosch, ERA, Автоприбор) стабильно достигают верхней границы заявленного диапазона. Критично влияет состояние зубчатого шкива коленвала – биение или повреждение венца сокращают срок службы в 2–3 раза.

Факторы, сокращающие ресурс датчика

- Постоянная вибрация двигателя из-за износа опор

- Загрязнение магнитного сердечника металлической стружкой

- Короткое замыкание в цепи питания

- Перегрев корпуса (температура свыше +130°C)

- Неправильная установка (нарушение зазора 0,5–1,5 мм)

| Тип датчика | Ориентировочный ресурс | Критичные факторы риска |

|---|---|---|

| Оригинальный (Lada) | 100 000–120 000 км | Коррозия контактов, перепады напряжения |

| Премиум (Bosch) | 110 000–130 000 км | Деформация крепления, попадание антифриза |

| Бюджетный аналог | 15 000–40 000 км | Перегрев, вибрация, низкое качество изоляции |

Для максимального ресурса обязательно проверяйте крепление и целостность проводов при каждом ТО. Признаки износа проявляются не только полным отказом, но и периодическими сбоями: хаотичными пропусками зажигания, внезапной остановкой двигателя на холостом ходу или ошибкой Р0335. Профилактическая замена через 5–6 лет эксплуатации исключает внезапные поломки даже при сохранении работоспособности датчика.

Список источников

Информация для подготовки материала о выборе и эксплуатации датчика коленвала ВАЗ-2110 была систематизирована на основе анализа специализированных технических ресурсов и документации.

При подборе источников акцент делался на авторитетные издания, официальные данные производителей комплектующих и практический опыт автомобильных специалистов, что позволяет гарантировать достоверность рекомендаций.

- Официальные руководства по ремонту и техническому обслуживанию автомобилей семейства LADA 2110 (издательства типа "Легион-Автодата")

- Техническая документация и каталоги ведущих производителей датчиков (Bosch, Delphi, ERA, "Автоприбор")

- Специализированные автомобильные форумы (DRIVE2, Lada.Online, ВАЗ Ремонт) – анализ типичных неисправностей и отзывов

- Профессиональные справочники по электрооборудованию и системе впрыска топлива бензиновых двигателей

- Методические пособия по диагностике двигателей ВАЗ 2110-2112

- Экспертные публикации в профильных автомобильных изданиях ("За рулем", "Авторевю")

- Видеоинструкции и разборы от сертифицированных автоэлектриков на платформах YouTube