Датчик распредвала - неисправности, проверка, замена

Статья обновлена: 28.02.2026

Датчик положения распределительного вала – критически важный компонент современных двигателей внутреннего сгорания. Он синхронизирует работу топливных форсунок и системы зажигания, обеспечивая точное соответствие фаз газораспределения.

Выход из строя этого датчика приводит к серьезным нарушениям в работе силового агрегата. Понимание принципов его функционирования, типичных симптомов неполадок и методов диагностики позволит своевременно выявить проблему и избежать дорогостоящего ремонта.

В данной статье подробно рассматриваются ключевые аспекты эксплуатации датчика распредвала: методы проверки его работоспособности, характерные признаки неисправностей, а также практические рекомендации по ремонту и замене элемента.

Принцип работы датчика положения распредвала

Датчик положения распредвала (ДПРВ) отслеживает угловое положение распределительного вала двигателя и передает данные в электронный блок управления (ЭБУ). Эта информация критична для точного определения тактов работы двигателя (впуск, сжатие, рабочий ход, выпуск) и синхронизации систем впрыска топлива и зажигания.

Принцип действия основан на взаимодействии датчика с реперным диском (синхродиском), закрепленным на распредвале. На диске имеются зубья или магнитные метки, расположенные в определенной последовательности. При вращении распредвала эти элементы изменяют магнитное поле или индуцируют ток в чувствительном элементе датчика.

Ключевые аспекты функционирования

Существуют два основных типа ДПРВ:

- Индуктивные (магнитные): Генерируют переменное напряжение при прохождении зубьев синхродиска через магнитное поле датчика.

- На основе эффекта Холла: Реагируют на изменение магнитного поля при приближении/удалении меток, формируя цифровой сигнал прямоугольной формы.

Работа датчика происходит циклично:

- Зуб или пропуск на реперном диске проходит через зону чувствительности датчика.

- Изменение магнитного поля фиксируется сенсором (индуктивная катушка или элемент Холла).

- Формируется электрический сигнал (аналоговый для индуктивных, цифровой для Холла).

- Сигнал передается в ЭБУ для определения положения распредвала относительно коленвала.

| Тип датчика | Характеристика сигнала | Реагирует на |

| Индуктивный | Аналоговый (синусоида) | Движение ферромагнитных зубьев |

| Холла | Цифровой (прямоугольные импульсы) | Магнитные метки или зазоры |

ЭБУ сопоставляет данные ДПРВ с сигналом датчика коленвала, что позволяет точно определить цилиндр, находящийся в такте сжатия. Это обеспечивает фазированный впрыск топлива и корректное искрообразование.

Основные типы датчиков распредвала по конструкции

Конструктивное исполнение датчиков положения распредвала напрямую влияет на их принцип работы, надежность и совместимость с конкретными двигателями. Различия в технологии считывания положения вала определяют особенности монтажа, диагностики и ремонтопригодности узла.

Несмотря на внешнее сходство некоторых вариантов, внутреннее устройство и метод фиксации положения кулачкового вала принципиально отличаются. Понимание этих отличий критично для корректной диагностики и выбора замены при выходе из строя.

Классификация по принципу действия

Наибольшее распространение в современных двигателях получили три типа конструкций:

- Магнитные (индуктивные): Генерируют собственный аналоговый сигнал переменного напряжения при прохождении металлического репера мимо сердечника. Не требуют внешнего питания, просты по конструкции, но чувствительны к загрязнению и расстоянию до задающего диска.

- На основе эффекта Холла: Используют полупроводниковый элемент, реагирующий на изменение магнитного поля (от постоянного магнита или репера). Формируют цифровой прямоугольный сигнал. Требуют подачи опорного напряжения (+5В), устойчивы к вибрациям, позволяют фиксировать нулевую скорость.

- Оптические: Работают по принципу прерывания светового луча (ИК-диод/фотоприемник) специальным перфорированным диском на валу. Обеспечивают высокую точность, но критичны к загрязнению линз и используются реже из-за сложности конструкции.

Важно: Встречаются также магниторезистивные датчики – усовершенствованная разновидность датчиков Холла, отличающаяся повышенной точностью и способностью определять направление вращения.

| Тип | Питание | Выходной сигнал | Чувствительность к зазору |

|---|---|---|---|

| Магнитный (индуктивный) | Не требуется | Аналоговый (синусоида) | Высокая |

| Холла | +5В / +12В | Цифровой (меандр) | Низкая |

| Оптический | +12В | Импульсный | Очень высокая |

Выбор конкретного типа производителем зависит от требований системы управления двигателем, условий эксплуатации и компоновочных решений в ГРМ. Невзаимозаменяемы между собой без переделки схемы.

Где расположен датчик распредвала в большинстве авто

Датчик распредвала обычно устанавливается в непосредственной близости от распределительного вала двигателя. Его монтаж выполняется таким образом, чтобы обеспечить точное считывание положения кулачков распредвала через магнитное поле или оптический принцип работы.

Конкретное место зависит от конструкции двигателя, но чаще всего элемент крепится на головке блока цилиндров. Для доступа к нему может потребоваться снятие декоративной пластиковой крышки двигателя, воздушного фильтра или других навесных компонентов.

Типовые места установки

- Торцевая часть ГБЦ – со стороны привода ГРМ или противоположного края

- Возле шкива распредвала – на передней части двигателя за шкивом

- Под крышкой клапанов – в некоторых моделях BMW, Mercedes

- Вблизи корпуса маслоналивной горловины – характерно для V-образных двигателей

| Тип двигателя | Характерное расположение |

|---|---|

| Рядный 4-цилиндровый | Торец ГБЦ со стороны привода ГРМ |

| V6/V8 | На каждой головке блока, рядом с клапанными крышками |

| Двигатели с цепным ГРМ | За защитным кожухом цепи, на корпусе головки |

Для точного определения местоположения всегда сверяйтесь с руководством по ремонту конкретной модели. Визуально датчик распознается по характерному цилиндрическому корпусу с разъемом для подключения и крепежному болту.

Первый признак неисправности - загорание Check Engine

Активация контрольной лампы "Check Engine" на приборной панели является наиболее распространённым и ранним индикатором проблем с датчиком распредвала. Бортовой компьютер (ECU) постоянно анализирует сигналы от этого датчика, сравнивая их с показаниями датчика коленвала. При обнаружении несоответствия в последовательности фаз газораспределения, обрыве цепи, выходе сигнала за допустимые пределы или полном отсутствии импульсов ECU немедленно регистрирует ошибку.

Код неисправности сохраняется в памяти ECU и зажигает индикатор, предупреждая водителя о сбое. Конкретные коды ошибок (например, P0340 - "Недопустимый сигнал цепи датчика положения распредвала", P0341 - "Неправильный диапазон/производительность датчика положения распредвала", P0342 - "Низкий уровень сигнала цепи датчика положения распредвала", P0343 - "Высокий уровень сигнала цепи датчика положения распредвала") помогают точнее диагностировать характер поломки при сканировании.

Диагностика и действия при загорании Check Engine

Не игнорируйте индикатор: Постоянно горящая или мигающая лампа требует незамедлительной диагностики. Продолжение эксплуатации может привести к:

- Переходу двигателя в аварийный режим: ECU использует усреднённые параметры для расчёта впрыска и зажигания, что резко снижает мощность и увеличивает расход топлива.

- Проблемам с запуском: Без точных данных о положении распредвала ECU не может синхронизировать впрыск топлива и искру, особенно на горячую.

- Риску повреждения каталитического нейтрализатора: Неправильное смесеобразование вызывает сгорание топлива в выпускном тракте, перегрев и разрушение катализатора.

Этапы проверки:

- Считайте коды ошибок с помощью диагностического сканера OBD-II.

- Визуальный осмотр: Проверьте целостность проводки, разъёма датчика (окисление, повреждение контактов, влага) и его корпуса на предмет трещин.

- Проверка питания и "массы": Используя мультиметр, убедитесь в наличии опорного напряжения (+5V) и надёжном подключении к "массе".

- Проверка сигнального напряжения: Измерьте выходной сигнал датчика на работающем двигателе (осциллографом предпочтительнее) - он должен быть переменным (для магнитных/Холла) или импульсным (для оптических).

- Проверка сопротивления (если применимо к типу датчика) и зазора до задающего диска/зубца.

| Код ошибки | Вероятная причина | Первоочередная проверка |

|---|---|---|

| P0340 | Обрыв цепи, отсутствие сигнала | Цепи питания/массы, целостность проводов, разъём |

| P0341 | Некорректный сигнал (синхронизация) | Фазы ГРМ (ремень/цепь), зазор, загрязнение датчика |

| P0342 | Слишком низкий сигнал | Короткое замыкание на массу, слабое питание, неисправность датчика |

| P0343 | Слишком высокий сигнал | Короткое замыкание на плюс, обрыв в цепи сигнала, неисправность датчика |

Трудный запуск двигателя как симптом поломки

Затрудненный пуск мотора – один из ключевых признаков неисправности датчика распредвала. ЭБУ теряет точные данные о положении распределительного вала, что нарушает синхронизацию систем впрыска и зажигания. Блок управления переходит в аварийный режим, используя сигналы с датчика коленвала, но этого недостаточно для оптимального формирования топливовоздушной смеси при запуске.

Особенно ярко проблема проявляется в холодном состоянии двигателя, когда требуется обогащенная смесь. Из-за некорректного расчета фаз впрыска топливо подается несинхронно с тактом впуска, что приводит к затяжному вращению стартера или необходимости многократных попыток пуска. При прогретом моторе симптомы могут быть менее выраженными.

Диагностика и сопутствующие признаки

При диагностике следует обратить внимание на сопутствующие симптомы:

- Неустойчивая работа на холостом ходу – плавающие обороты или самопроизвольная остановка двигателя

- Рывки при разгоне – провалы мощности из-за нарушения угла опережения зажигания

- Увеличенный расход топлива – компенсация ошибок синхронизации обогащением смеси

Для точного определения неисправности требуется:

- Считать коды ошибок OBD-II (распространенные: P0340, P0343, P0344)

- Проверить сопротивление датчика (обычно 500-1500 Ом при 20°C)

- Протестировать опорное напряжение и целостность проводки

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Сигнал на осциллографе | Четкие прямоугольные импульсы | Искаженная форма или пропуски импульсов |

| Опорное напряжение | 5 В ± 0.5 В | Отсутствие напряжения или скачки |

Важно! Проблемы с запуском могут также вызывать неисправности ДПКВ, топливного насоса или свечей. Комплексная диагностика исключает ложные срабатывания. При замене датчика используйте оригинальные или рекомендованные производителем аналоги – ошибки калибровки приводят к аналогичным симптомам.

Провалы мощности и рывки при разгоне

Провалы мощности и ощутимые рывки при попытке резко ускориться – классические признаки проблем с датчиком распредвала (ДПРВ), напрямую связанные с нарушением синхронизации работы двигателя. Когда ДПРВ выдает неверные данные о положении распредвала или его сигнал прерывается, электронный блок управления (ЭБУ) двигателя не может точно определить, в каком цилиндре находится поршень в такте сжатия и когда именно нужно подавать топливо и искру.

Особенно критичным это становится при разгоне, когда двигатель работает под нагрузкой и требуется максимально точное и своевременное управление впрыском топлива и моментом зажигания для обеспечения плавного и мощного набора оборотов. Ошибки в расчетах ЭБУ из-за неверного сигнала ДПРВ приводят к тому, что топливо впрыскивается в неподходящий момент или искра проскакивает слишком рано/поздно относительно положения поршня.

Механизм возникновения провалов и рывков

Некорректная работа ДПРВ вызывает следующие проблемы, непосредственно ведущие к рывкам и провалам:

- Нарушение фазировки впрыска: ЭБУ не знает точного положения впускных клапанов, поэтому топливо может подаваться в закрытый клапан или слишком поздно, не успевая полноценно смешаться с воздухом. Это приводит к неэффективному сгоранию смеси в одном или нескольких цилиндрах именно в момент, когда требуется максимальная мощность.

- Неправильный угол опережения зажигания (УОЗ): Искра зажигается не в оптимальный момент для сгорания смеси под нагрузкой. Слишком раннее зажигание вызывает детонацию (стук пальцев), а слишком позднее – неполное сгорание и потерю мощности. Оба сценария нарушают плавность работы.

- Переключение на резервный режим: При серьезных сбоях сигнала ДПРВ ЭБУ может перейти на аварийный режим, используя данные только с датчика коленвала (ДПКВ). Хотя двигатель продолжает работать, синхронизация (фазировка) впрыска теряется полностью. Впрыск часто переходит в попарно-параллельный или групповой режим (топливо впрыскивается сразу во все цилиндры или парами), что резко снижает эффективность работы, особенно под нагрузкой, вызывая сильные провалы и дергания.

Последствия провалов и рывков:

| Причина (Ошибка ДПРВ) | Непосредственное следствие | Результат для водителя |

|---|---|---|

| Неверный сигнал о положении распредвала | Ошибка определения фазы ГРМ для конкретного цилиндра | Несвоевременный впрыск/зажигание в одном или нескольких цилиндрах |

| Прерывистый сигнал ДПРВ | Потеря синхронизации ЭБУ с фазами ГРМ | Резкое "проваливание" педали газа, дергания |

| Переход на резервный режим (по ДПКВ) | Потеря фазировки впрыска (групповой/попарный впрыск) | Значительная потеря мощности, очень выраженные рывки при разгоне |

Важно дифференцировать эти симптомы от других возможных неисправностей. Характерными "спутниками" проблем ДПРВ, помимо рывков и провалов при разгоне, часто являются:

- Затрудненный запуск двигателя (особенно "горячий" старт).

- Повышенный расход топлива.

- Неустойчивая работа на холостом ходу (плавающие обороты, вибрации).

- Загорание лампы проверки двигателя (Check Engine) с соответствующими кодами ошибок (часто P0340, P0341, P0342, P0343, реже P0016, P0017 - рассогласование ДПРВ/ДПКВ).

- Падение общей мощности двигателя.

Повышенный расход топлива при неисправности датчика распредвала

Неисправность датчика распредвала (ДПРВ) напрямую влияет на синхронизацию работы двигателя, провоцируя перерасход топлива. При некорректных сигналах или полном отказе датчика блок управления (ЭБУ) переключается на аварийный режим, используя усредненные параметры для расчета впрыска и зажигания. Это нарушает оптимальный момент подачи топлива и угол опережения зажигания, снижая эффективность сгорания смеси.

Двигатель компенсирует потерю мощности увеличением подачи горючего, а неправильные фазы газораспределения приводят к неполному сгоранию. В результате расход может вырасти на 15-25%, особенно заметный при резком ухудшении динамики разгона и работе под нагрузкой. Длительная эксплуатация в таком режиме вызывает дополнительный износ катализатора и свечей зажигания.

Диагностика и устранение

Для подтверждения связи повышенного расхода с ДПРВ выполните:

- Сканирование ошибок через OBD-II порт: коды P0340-P0344 указывают на проблемы датчика.

- Проверку параметров мультиметром/осциллографом:

- Сопротивление обмотки (индуктивные датчики): 500-1500 Ом

- Напряжение сигнала (датчики Холла): 0-5V или 0-12V

- Визуальный осмотр проводки и разъема на предмет коррозии, обрывов.

| Признак | Причина влияния на расход |

|---|---|

| Неустойчивые холостые обороты | Некорректный впрыск на низких оборотах |

| Детонация при разгоне | Неправильный угол опережения зажигания |

| Потеря мощности | Неполное сгорание топливной смеси |

При подтверждении неисправности обязательна замена датчика:

- Снимите старый датчик, очистите посадочное место от грязи

- Установите новый ДПРВ с рекомендованным моментом затяжки (обычно 8-12 Нм)

- Сбросьте адаптации ЭБУ через диагностический сканер

После замены контролируйте расход в тестовой поездке: нормализация параметров происходит в течение 50-100 км пробега.

Переход в аварийный режим работы двигателя

При полном отказе или критическом сбое датчика распредвала (ДПРВ) блок управления двигателем (ЭБУ) активирует аварийный режим. Это защитная функция, предотвращающая повреждение силового агрегата и обеспечивающая минимальную подвижность автомобиля для доезда до сервиса.

ЭБУ перестаёт использовать сигнал ДПРВ и переключается на расчёт фаз газораспределения исключительно по показаниям датчика коленчатого вала (ДПКВ). Такой метод менее точен, так как ДПКВ определяет только положение коленвала, но не распредвалов, что ведёт к грубым допущениям в управлении впрыском и зажиганием.

Ключевые особенности аварийного режима

- Жёсткое ограничение мощности: ЭБУ искусственно "душит" двигатель, предотвращая работу на высоких оборотах (обычно выше 2500-3500 об/мин).

- Повышенный расход топлива: Впрыск часто переходит в попарно-параллельный режим (одновременное открытие форсунок группами), а не оптимальный последовательный.

- Нестабильный холостой ход: Двигатель может глохнуть на "нейтрали" или работать с заметными подёргиваниями.

- Загорание контрольной лампы "Check Engine": В памяти ЭБУ фиксируется ошибка (чаще P0340, P0341, P0342, P0343 или другие, связанные с цепью ДПРВ).

- Отключение систем: Деактивируются системы, критично зависящие от точного положения распредвала (например, система изменения фаз газораспределения – VVT, если она есть).

Важно: Длительная эксплуатация в аварийном режиме нежелательна. Хотя двигатель защищён от фатальных последствий (вроде встречи поршня с клапаном), работа с нарушенным смесеобразованием и углами зажигания приводит к:

- Ускоренному загрязнению свечей зажигания.

- Засорению каталитического нейтрализатора несгоревшим топливом.

- Перегреву элементов выпускного тракта.

- Износу цилиндропоршневой группы из-за неоптимального сгорания.

При первых признаках аварийного режима (резкая потеря тяги, ограничение оборотов, "Check Engine") необходимо:

- Избегать резких ускорений и высоких нагрузок.

- Провести компьютерную диагностику для считывания кодов ошибок.

- Проверить состояние ДПРВ, его проводки и разъёма.

- Оперативно заменить неисправный датчик или устранить обрыв/замыкание в цепи.

Самодиагностика через OBD-разъём для выявления ошибок

Для проведения самодиагностики датчика распредвала (ДПРВ) потребуется OBD-II сканер, совместимый с вашим автомобилем. Подключите сканер к OBD-разъёму, расположенному обычно под рулевой колонкой или в районе бардачка. Включите зажигание (двигатель запускать не обязательно), дождитесь инициализации сканера и перейдите в меню чтения ошибок.

Ищите коды неисправностей, специфичные для датчика положения распредвала. Наиболее распространённые ошибки: P0340 (отсутствие сигнала ДПРВ), P0341 (некорректный диапазон или характеристика сигнала), P0342 (низкий уровень сигнала цепи), P0343 (высокий уровень сигнала цепи). Запишите все обнаруженные коды, включая дополнительные, так как они могут указывать на косвенные проблемы.

Интерпретация кодов и дополнительные проверки

После считывания ошибок выполните следующие действия:

- Очистите коды: Сбросьте ошибки через сканер, запустите двигатель и дайте поработать 5-10 минут. Проверьте, возвращается ли та же ошибка.

- Проверьте "живые данные": В режиме реального времени (Live Data) сравните показания ДПРВ и датчика коленвала (ДПКВ). В исправном состоянии их сигналы должны быть синхронизированы. Рассогласование укажет на проблему.

- Проанализируйте смежные коды: Ошибки по цепи питания (например, P0645, P0650) или датчику кислорода могут быть связаны с некорректной работой ДПРВ.

| Код ошибки | Расшифровка | Возможная причина |

|---|---|---|

| P0340 | Нет сигнала с ДПРВ | Обрыв цепи, неисправность датчика, плохой контакт |

| P0341 | Некорректный сигнал ДПРВ | Смещение меток ГРМ, повреждение диска синхронизации, датчик |

| P0342 | Низкий уровень сигнала цепи ДПРВ | Короткое замыкание на массу, повреждение проводки |

| P0343 | Высокий уровень сигнала цепи ДПРВ | Обрыв в цепи питания, КЗ на "+", неисправность ЭБУ |

Важно! Отсутствие кодов при явных симптомах не исключает неисправность ДПРВ. Проведите дополнительную проверку мультиметром: измерьте сопротивление обмотки (обычно 200-1000 Ом) и напряжение опорной цепи (5В). Колебания сигнала при вращении двигателя стартером должны фиксироваться осциллографом.

Тестирование сопротивления мультиметром

Для проверки обмотки датчика распредвала мультиметром установите прибор в режим измерения сопротивления (Омы). Отключите электрический разъем датчика для исключения влияния других компонентов цепи. Очистите контакты датчика от загрязнений перед проверкой.

Коснитесь щупами мультиметра клемм датчика (обычно два контакта, центральные если их три). Измеренное сопротивление должно соответствовать спецификации производителя (чаще всего в диапазоне 200-2500 Ом). Значительные отклонения в обе стороны свидетельствуют о неисправности.

Анализ результатов измерения

Критичные отклонения от нормы:

- Сопротивление близко к 0 Ом – короткое замыкание в обмотке

- Сопротивление стремится к бесконечности – обрыв цепи

- Показания нестабильны – повреждение внутренних контактов

Дополнительные проверки:

- Прогрейте датчик феном – сопротивление не должно меняться резко

- Сравните показания с исправным датчиком (если доступен)

- Проверьте сопротивление изоляции между контактами и корпусом (должно быть >1 МОм)

| Показания (Ом) | Диагноз | Рекомендуемое действие |

|---|---|---|

| В пределах нормы | Обмотка исправна | Проверить другие параметры (сигнал, проводку) |

| 0-50 | Короткое замыкание | Замена датчика |

| Бесконечность | Обрыв цепи | Замена датчика |

| Колеблется при покачивании | Плохой контакт | Замена датчика |

При выявлении несоответствия нормам датчик подлежит замене. Монтаж нового выполняется с чисткой посадочного места и контролем зазора до шкива распредвала (обычно 0.3-1.2 мм). После установки обязательно проведите тест сигнала осциллографом.

Проверка выходного напряжения под нагрузкой

Основная задача – определить, способен ли датчик генерировать достаточное напряжение при работе двигателя. Для этого мультиметр переключается в режим измерения постоянного напряжения (диапазон 0-20 В). Щупы подключаются параллельно сигнальному проводу (обычно контакт "B" разъёма) и массе ("C") при работающем моторе.

Колебания напряжения на холостом ходу должны соответствовать спецификации производителя (часто 0.3-1.0 В при приближении зуба репера и 4.5-5.0 В в момент прохождения зуба мимо сердечника). Важно проверить не только амплитуду, но и стабильность показаний: хаотичные скачки или отсутствие изменений указывают на неисправность.

Алгоритм проверки под нагрузкой

- Прогреть двигатель до рабочей температуры.

- Подключить щупы мультиметра к сигнальному проводу и "массе".

- Повысить обороты до 2500-3000 об/мин.

- Зафиксировать поведение напряжения:

- Норма: Четкие скачки между низким и высоким значением без "просадок".

- Неисправность: Напряжение падает ниже 4 В при высоких оборотах или не поднимается выше 0.5 В.

| Состояние | Напряжение (В) | Признак |

|---|---|---|

| Исправный датчик | 0.3-1.0 / 4.5-5.0 | Резкие переходы между значениями |

| Износ/загрязнение | 0.5-1.2 / 3.8-4.5 | Снижение амплитуды, плавные скачки |

| Критическая неисправность | < 0.5 или > 4.5 (постоянно) | Отсутствие переключений, обрыв/КЗ |

Важно: Просадка напряжения под нагрузкой часто вызвана внутренним сопротивлением датчика или окислением контактов. Если показания нестабильны, проверьте сопротивление цепи сигнального провода к ЭБУ (допустимое – не более 1 Ом).

Дополнительная диагностика: Осмотрите зубья репера на биение или загрязнение металлической стружкой – это искажает сигнал. Используйте осциллограф для анализа формы импульса при подозрении на ложные срабатывания.

Осмотр состояния контактов и проводов питания

Начните с визуального осмотра разъёма датчика распредвала и подходящих к нему проводов. Ищите явные повреждения: перетёртую изоляцию, следы оплавления, глубокие царапины или трещины на пластиковом корпусе разъёма. Обратите внимание на наличие следов окисления (белый или зелёный налёт) или коррозии на металлических контактах внутри колодки и на штырьках самого датчика.

Аккуратно отсоедините разъём и проверьте фиксатор (защёлку) – он должен надёжно удерживать соединение. Осмотрите контактные штырьки/гнёзда на предмет неправильного изгиба, вмятин или втягивания внутрь корпуса. Убедитесь, что контакты плотно прилегают друг к другу при соединении, отсутствуют люфт или свободный ход.

Проверка целостности цепи и сопротивления

Используйте мультиметр для следующих измерений:

- Сопротивление проводов: В режиме омметра проверьте целостность каждого провода от контакта в колодке разъёма датчика до соответствующего контакта в разъёме ЭБУ. Значение должно быть близко к 0 Ом (обычно не более 1-2 Ом).

- Проверка на "массу": Убедитесь, что провод, идущий на "массу" (обычно это экран или чёрный провод), имеет надёжное соединение с кузовом/двигателем. Сопротивление между этим контактом и чистой точкой "массы" на двигателе должно быть минимальным.

- Проверка на КЗ: Проверьте, нет ли короткого замыкания между сигнальным проводом и "массой" или проводом питания. Сопротивление между разными цепями должно быть высоким (в идеале бесконечным).

Проверка напряжения питания: Включите зажигание (двигатель не запускайте). Подключите мультиметр в режиме вольтметра постоянного тока. "Минусовой" щуп подключите к надёжной "массе", "плюсовым" щупом проверьте напряжение на контакте питания разъёма датчика (обычно это средний контакт в 3-контактном разъёме). Должно присутствовать опорное напряжение от ЭБУ, обычно +5 В или +12 В (точное значение уточняйте в мануале для вашей модели авто).

Важные моменты:

- Перед проверкой отключите разъём датчика.

- Обеспечьте надёжный контакт щупов мультиметра с клеммами.

- Тщательно зачищайте точки подключения к "массе" для точных измерений.

Выявление металлической стружки на датчике

Металлическая стружка на корпусе или чувствительном элементе датчика распредвала свидетельствует о механическом износе внутри двигателя. Частицы образуются при разрушении компонентов ГРМ (цепи, натяжителей, шестерен распредвала), подшипников турбокомпрессора или других трущихся деталей. Магнитное поле датчика притягивает эти фрагменты из циркулирующего моторного масла.

Скопление стружки нарушает работу датчика: искажает сигнал о положении распредвала, вызывает ошибки ЭБУ (коды P0340, P0345), хаотичное зажигание и впрыск топлива. Симптомы включают трудный запуск, плавающие обороты, потерю мощности и рывки при разгоне. Без устранения первопричины возможен полный отказ двигателя.

Алгоритм действий при обнаружении стружки

| Этап | Действия | Инструменты/Материалы |

|---|---|---|

| Диагностика |

|

Фонарь, магнит, чистые салфетки |

| Очистка |

|

Мягкая кисть, баллон с воздухом, очиститель контактов |

| Поиск источника |

|

Диагностический сканер, эндоскоп |

Замена датчика обязательна при обнаружении внутренних повреждений или неэффективности очистки. Используйте оригинальные или проверенные аналоги для корректной работы системы. После установки нового датчика выполните:

- Сброс ошибок ЭБУ

- Замену масла и фильтра

- Контрольную поездку с проверкой параметров в реальном времени

Анализ осциллограмм сигнала профессиональным оборудованием

Осциллографический анализ сигнала датчика распредвала – наиболее точный метод диагностики, позволяющий оценить не только факт наличия сигнала, но и его форму, амплитуду, частоту, синхронизацию с сигналом датчика коленвала и отсутствие паразитных помех. Для этого используется мотор-тестер или цифровой осциллограф с функциями записи и расшифровки сигналов.

Осциллограмма исправного датчика Холла демонстрирует четкие прямоугольные импульсы с "ровными" фронтами (резкими перепадами напряжения), стабильной амплитудой (обычно 0-5В или 0-12В в зависимости от типа датчика и схемы) и точным соответствием меткам на шкиве/шестерне распредвала. Магниторезистивные датчики показывают синусоидальный или изменяющийся по напряжению аналоговый сигнал, также с предсказуемой амплитудой и частотой.

Ключевые параметры для оценки

- Форма сигнала: Искажения (сглаженные фронты, "завалы", несимметричность) указывают на внутренние дефекты датчика, слабый магнит, загрязнение или проблемы с задающим диском.

- Амплитуда напряжения: Снижение амплитуды ниже нормы (менее 80-90% от эталона) – признак неисправности датчика, плохого контакта, обрыва в цепи питания/массы или повышенного зазора до задающего диска.

- Стабильность сигнала: "Провалы" амплитуды, пропадание импульсов или появление лишних выбросов сигнализируют о перемежающемся контакте, замыканиях, сильных помехах или механическом повреждении задающего диска (сколы, биение).

- Синхронизация с ДПКВ: На двухканальной осциллограмме четко видно соответствие импульса ДПРВ определенному положению коленвала (обычно за 70-90° до ВМТ 1 цилиндра). Сдвиг импульса ДПРВ – критичный дефект, ведущий к сбоям фазировки.

| Тип сигнала | Исправный датчик | Типичные неисправности на осциллограмме |

|---|---|---|

| Датчик Холла (цифровой) | Прямоугольные импульсы, резкие фронты, стабильная амплитуда (5В/12В) | Сниженная амплитуда, "заваленные" фронты, искаженная форма, пропуски импульсов |

| Магнитный/МагнитоРезистивный (аналоговый) | Синусоида или переменное напряжение, плавные переходы, симметричная форма, стабильная max/min амплитуда | Асимметрия, снижение min/max уровней, "шум", плохая выраженность пиков, пропадание сигнала |

Анализ осциллограммы при запуске двигателя особенно важен – в этот момент проявляются дефекты, невидимые на холостых оборотах (например, кратковременные пропадания сигнала из-за люфта вала или перегрева датчика). Сравнение с эталонной осциллограммой для конкретной модели двигателя – обязательный этап интерпретации результатов.

Проверка синхронизации с датчиком коленвала

Синхронизация сигналов датчика распредвала (ДПРВ) и датчика коленвала (ДПКВ) критична для правильного управления впрыском топлива и зажиганием. Рассогласование их показаний приводит к ошибкам фаз газораспределения, регистрируемым ЭБУ двигателя.

Для диагностики синхронизации потребуется мультиметр с функцией осциллографа или мотор-тестер. Подключите щупы к сигнальным проводам обоих датчиков (с соблюдением полярности) и снимите одновременные показания при работающем двигателе.

Ключевые параметры для анализа

Оцените следующие характеристики сигналов на осциллограмме:

- Фазовый сдвиг: Положение пика/спада сигнала ДПРВ относительно контрольной метки ДПКВ (обычно зуба маховика).

- Стабильность: Отсутствие "дребезга" или пропусков импульсов на обоих каналах.

- Амплитуда и форма сигнала: Соответствие эталонным значениям для конкретной модели двигателя.

| Тип датчика ДПРВ | Особенности проверки синхронизации |

|---|---|

| Индуктивный (магнитный) | Анализируйте синусоидальную форму волны. Проверяйте зазор между датчиком и задающим диском. |

| Холла | Контролируйте прямоугольные импульсы. Убедитесь в отсутствии искажений фронтов. |

Сравните полученную осциллограмму с эталонной для данного двигателя. Несовпадение фазовых меток (например, сигнал ДПРВ появляется раньше/позже нужного зуба ДПКВ) указывает на:

- Неправильную установку ДПРВ или ДПКВ (смещение).

- Износ/проскальзывание цепи или ремня ГРМ.

- Повреждение задающего диска распредвала.

- Неисправность одного из датчиков.

После выявления рассогласования выполните проверку механических элементов ГРМ и цепей датчиков. Корректировка положения датчиков или замена поврежденных компонентов восстанавливает синхронизацию.

Правила снятия датчика распредвала

Перед началом работ полностью обесточьте автомобиль, отсоединив клемму «минус» от аккумулятора. Дождитесь остывания двигателя до безопасной температуры (40-50°C) во избежание ожогов.

Тщательно очистите зону вокруг датчика щеткой и сжатым воздухом. Это предотвратит попадание грязи в моторный отсек при демонтаже.

Последовательность демонтажа

- Найдите расположение датчика:

- На бензиновых ДВС – обычно возле головки блока цилиндров

- На дизелях – часто вблизи топливного насоса высокого давления

- Отсоедините электрический разъем:

- Нажмите фиксатор-защелку

- Плавно потяните корпус разъема (не за провода!)

- Выкрутите крепежный болт:

- Используйте точный инструмент (ключ-трещотку или торкс)

- Длина болта обычно 20-30 мм

- Извлеките датчик:

- Покачивайте корпус из стороны в сторону

- Не применяйте рычаги – возможен скол посадочного места

Немедленно закройте отверстие чистой ветошью для защиты от пыли. Осмотрите посадочное гнездо – удалите металлическую стружку магнитным щупом, остатки старого герметика аккуратно соскребите пластиковым скребком.

| Критичные ошибки | Последствия |

|---|---|

| Снятие на горячем двигателе | Деформация посадочного места, ожоги |

| Применение ударных инструментов | Разрушение датчика или крепежной резьбы |

| Загрязнение разъема | Короткое замыкание при подключении |

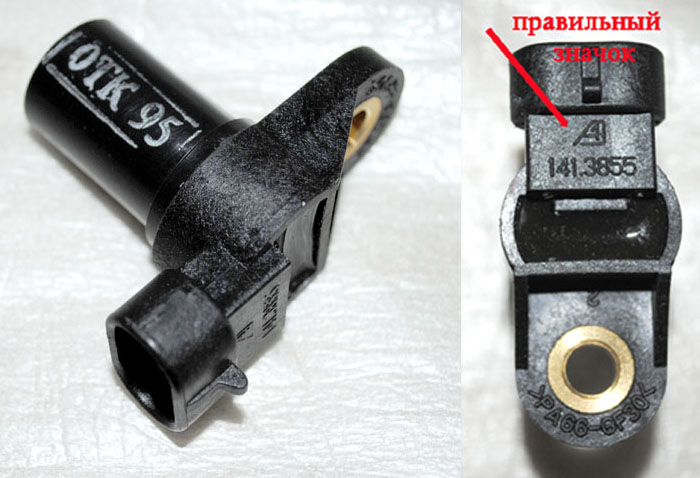

Определение маркировки для подбора аналогов

Маркировка датчика распредвала содержит ключевую информацию для поиска замены. Она наносится лазером, краской или тиснением на корпус устройства и включает производителя, каталожный номер, ревизию, дату выпуска и электрические параметры. Отсутствие маркировки или ее нечитаемость требуют сверки с каталогами по VIN-коду автомобиля или визуального сопоставления с оригиналом.

Основные элементы маркировки: бренд (например, Bosch, VDO, Delphi), уникальный артикул (0429 007 501), напряжение питания (5V/12V) и тип разъема. При подборе аналога критично совпадение всех электрических характеристик и посадочных размеров. Несоответствие даже одного параметра (угол монтажа, длина штока, форма уплотнителя) приведет к некорректной работе или механическому повреждению.

Порядок действий при подборе

- Снять датчик и зафиксировать полную оригинальную маркировку.

- Сверить данные с официальными каталогами производителя авто (ETKA, TecDoc).

- Использовать кросс-базу (например, partalert.org) для поиска аналогов.

- Проверить совпадение:

- Количество контактов разъема (2-pin/3-pin)

- Резьба (M8x1.25, M10x1.5)

- Рабочее напряжение

| Маркировка на датчике | Значение |

| BOSCH 0 261 210 156 | Каталожный номер производителя |

| 12V DC | Рабочее напряжение |

| F 00C 123 456 | Код OEM для Ford |

| ▲1234▲ | Дата выпуска (12-я неделя 2034) |

Очистка датчика распредвала от загрязнений - когда помогает

Очистка датчика распредвала может восстановить его работоспособность только в случаях, когда неисправность вызвана исключительно внешними загрязнениями без механического износа или повреждения внутренних элементов. Загрязнения в виде масляного нагара, металлической стружки или антифриза на чувствительном элементе или магнитном наконечнике нарушают формирование корректного сигнала.

Процедура очистки целесообразна при появлении симптомов неисправности (ошибки P0340-P0344, неустойчивый холостой ход, провалы при разгоне) после проверки целостности проводки и контактов. Если диагностика исключила обрывы цепи, короткое замыкание и несоответствие параметров сопротивления/напряжения – очистка становится первым шагом перед заменой.

Правильная методика очистки

Для эффективной очистки датчика распредвала выполните следующие действия:

- Снимите датчик с посадочного места согласно инструкции производителя авто.

- Визуально оцените состояние:

- Сильные механические повреждения корпуса или контактов требуют замены.

- Наличие металлической пыли или густого масляного слоя указывает на целесообразность чистки.

- Используйте подходящие средства:

- Обезжириватель (специальный аэрозоль для электроники).

- Мягкую безворсовую салфетку или ватную палочку.

- Аккуратно удалите загрязнения с магнитного наконечника и контактной колодки. Избегайте абразивов, бензина или ацетона – они повреждают чувствительные элементы!

- Просушите датчик на воздухе в течение 10-15 минут.

- Проверьте уплотнительное кольцо (если есть) на целостность и эластичность.

Важно: Очистка НЕ решит проблему при:

- Внутренней поломке катушки или полупроводниковых компонентов.

- Трещинах в корпусе или повреждении магнитного сердечника.

- Критическом износе шестерни распредвала (дефект репера).

- Неисправности связанного оборудования (ЭБУ, цепь/ремень ГРМ).

После очистки установите датчик, затяните с рекомендованным моментом (обычно 8-12 Нм), удалите ошибки сканером и проведите тестовую поездку. Если симптомы возвращаются – требуется замена датчика.

Как проверить посадочное гнездо после извлечения

После удаления датчика распредвала тщательно очистите область вокруг гнезда от грязи и масла. Используйте ветошь и очиститель контактов, избегая попадания абразивных частиц внутрь отверстия. Убедитесь, что место сухое и хорошо освещённое для визуального контроля.

Осмотрите посадочную зону на предмет механических повреждений: трещин корпуса, сколов резьбы или деформации уплотнительной поверхности. Проверьте состояние контактных штырьков в разъёме – они должны быть ровными, без коррозии и загрязнений.

Ключевые параметры для оценки

- Целостность уплотнения: Убедитесь, что резиновое кольцо на старом датчике не оставило впадин или задиров на поверхности блока

- Чистота контактов: Протестируйте разъём мультиметром – сопротивление между контактами должно соответствовать спецификации (обычно 200-1000 Ом)

- Геометрия посадочной плоскости: Приложите линейку – зазоры между ней и поверхностью блока недопустимы

| Проверяемый элемент | Критерий исправности | Метод контроля |

|---|---|---|

| Резьбовые отверстия | Чистая резьба без замятин | Вкручивание болта вручную до упора |

| Датчик положения | Отсутствие металлической стружки на магните | Визуальный осмотр с фонарём |

| Электропроводка | Целостность изоляции, фиксация клемм | Ручное тестирование натяжением проводов |

- Продуйте гнездо сжатым воздухом для удаления остатков чистящих средств

- Нанесите графитовую смазку на уплотнительное кольцо нового датчика перед установкой

- Затягивайте крепёж с моментом 8-10 Н·м во избежание деформации корпуса

Ремонт проводки датчика распредвала вместо замены

Ремонт проводов датчика распредвала возможен только в строго определенных случаях, когда повреждение локализовано и не затрагивает критически важные элементы системы. Это касается исключительно повреждений самой проводки между датчиком и его разъемом или между разъемом и блоком управления двигателем (ЭБУ).

Основным условием является физическая доступность места повреждения и характер неисправности. Ремонт провода вместо замены всего жгута или датчика оправдан лишь при локальных проблемах, не связанных с деградацией изоляции на большом участке или повреждением внутренних жил внутри экранирующей оплетки.

Конкретные ситуации, допускающие ремонт проводов

Ремонт проводов датчика распредвала целесообразен и возможен при следующих типах повреждений:

- Локальный обрыв проводника: Если провод перебит в одном конкретном месте (например, от вибрации, защемления или механического воздействия), а остальная часть провода и его изоляция находятся в хорошем состоянии.

- Локальное повреждение изоляции без критического повреждения жилы: Небольшие порезы, перетирания или оплавления изоляции, при которых сами медные жилы не пострадали или повреждены минимально (например, несколько переломаны, но не разорваны полностью).

- Повреждение непосредственно у разъема датчика или колодки ЭБУ: Если провод отломился у самого контакта разъема, но длина позволяет аккуратно зачистить и переобжать или припаять его к новому контакту.

- Короткое замыкание из-за локального нарушения изоляции: Когда два провода закорачиваются между собой из-за повреждения изоляции в одном месте.

Критические ограничения и требования к ремонту

Важно понимать, что даже при наличии перечисленных повреждений ремонт проводки не допускается или требует особых условий в следующих случаях:

- Повреждение экранирующей оплетки: Экраны критически важны для защиты сигнала датчика распредвала от помех. Поврежденный экран требует замены всего участка кабеля.

- Обширное повреждение изоляции или множественные очаги повреждений: Если изоляция пересохла, потрескалась, оплавилась на значительном участке или повреждений много – провод подлежит замене целиком.

- Недостаточная длина провода после зачистки поврежденного участка: Ни в коем случае нельзя удлинять провода датчика распредвала обычными проводами. Это резко увеличит сопротивление и восприимчивость к помехам, что приведет к сбоям в работе двигателя.

- Использование недопустимых методов соединения: Запрещены "скрутки" без пайки и изоляции. Допустимы только:

- Качественная пайка с последующей термоусадкой и дополнительной изоляцией.

- Использование специальных автомобильных обжимных гильз (типа "папа-мама" или сквозных) с изоляцией термоусадкой.

- Расположение места ремонта: Соединение не должно находиться в зоне непосредственного воздействия высокой температуры (например, на выпускном коллекторе), масел, топлива или механических нагрузок (вибрация, трение). Необходимо обеспечить надежную защиту ремонтного участка.

После выполнения ремонта проводки обязательно требуется:

- Тщательно заизолировать место соединения, используя термоусадочные трубки с клеевым слоем, обеспечивающие герметизацию.

- Надежно зафиксировать отремонтированный участок жгута, исключив его провисание, трение о другие детали и воздействие вибрации.

- Провести диагностику (считать ошибки сканером, проверить показания датчика в реальном времени, осциллографом при наличии) и убедиться в стабильной работе двигателя на всех режимах.

| Ситуация | Возможен ремонт? | Ключевое условие/Метод |

|---|---|---|

| Локальный обрыв жилы | Да | Пайка или обжимная гильза + термоусадка |

| Локальный порез/перетер изоляции (жила цела) | Да | Восстановление изоляции термоусадкой |

| Повреждение у разъема | Да | Переобжим/замена контакта разъема |

| Короткое замыкание 2х проводов | Да (с осторожностью) | Разделение проводов, восстановление изоляции каждого + общая изоляция |

| Повреждение экрана | Нет (или сложно) | Требуется замена кабеля |

| Обширные повреждения изоляции/множество точек | Нет | Требуется замена жгута/участка |

| Необходимость удлинения провода | Нет | Категорически запрещено |

Установка нового датчика распредвала - технология

Перед установкой убедитесь в чистоте посадочного места и совпадении характеристик нового датчика с требованиями двигателя (проверьте маркировку, разъем, длину штока). Обработайте уплотнительное кольцо чистым моторным маслом для предотвращения повреждений при монтаже.

Аккуратно вставьте датчик в гнездо без перекосов, соблюдая правильную ориентацию корпуса (обычно обозначена стрелкой или меткой). Затяните крепежный болт с моментом, указанным в технической документации автомобиля (обычно 5-10 Нм), избегая перетяжки, способной деформировать корпус.

Ключевые этапы подключения и проверки

- Наденьте электрический разъем до характерного щелчка фиксатора

- Проложите проводку вдоль штатных трасс, исключая контакт с подвижными частями

- Подключите диагностический сканер и удалите ошибки из памяти ЭБУ

- Запустите двигатель, проверьте параметр "Фазы газораспределения" в реальном времени:

Показатель Нормальное значение Угол опережения ±3° от номинала Сигнал на холостом ходу Стабильные импульсы 0.3-5V - Проверьте отсутствие утечек масла в области уплотнителя

Важно: При первом запуске допускается кратковременная нестабильность холостого хода - ЭБУ адаптируется к новым параметрам. Если через 2-3 рабочих цикла сохраняются ошибки P0340/P0344, проверьте цепь питания датчика и состояние задающего диска распредвала.

Используйте только оригинальные или рекомендованные производителем датчики - отклонение характеристик даже на 10% приводит к некорректному расчету угла опережения зажигания и повышенному расходу топлива.

Требуемая величина зазора между датчиком распредвала и шкивом

Правильный воздушный зазор между сердечником датчика распредвала и реперным диском (зубчатым шкивом/диском ГРМ) критичен для корректной работы системы. Этот зазор обеспечивает формирование магнитного полем датчика сигнала необходимой силы и формы при прохождении зубьев или меток мимо чувствительного элемента. Отклонение от нормы приводит к сбоям в передаче данных на ЭБУ двигателя.

Величина зазора строго регламентирована производителем транспортного средства и обычно находится в пределах 0.3 мм до 1.5 мм. Точное значение для конкретной модели двигателя всегда указано в руководстве по ремонту или технической документации авто. Использование некорректных данных или "примерных" значений недопустимо.

Проверка и регулировка зазора

Для контроля и настройки расстояния выполните следующие шаги:

- Проверьте метки ГРМ: Убедитесь, что метки распредвала и коленвала совмещены правильно (цилиндр №1 в ВМТ). Неправильная установка фаз исказит измерения.

- Визуальный осмотр: Исключите наличие грязи, металлической стружки на торце датчика и реперном диске, а также механические повреждения этих элементов.

- Измерение: Используйте набор щупов (плоских щупов). Аккуратно вставьте щуп соответствующей толщины между торцом датчика и самой выступающей точкой зуба (или метки) на диске/шкиве.

| Состояние зазора | Последствия | Решение |

|---|---|---|

| Зазор больше нормы | Сигнал слишком слабый, возможны пропуски импульсов, ошибки P0340, P0344 | Ослабить крепление датчика, осторожно подтолкнуть его к диску до получения нужного зазора, затянуть |

| Зазор меньше нормы | Риск механического контакта и разрушения датчика или диска, искажение сигнала | Ослабить крепление, аккуратно отодвинуть датчик от диска, проверить посадку датчика и состояние диска |

| Зазор неравномерный | Плавающие ошибки, неустойчивая работа двигателя | Проверить биение реперного диска, люфт подшипников распредвала, кривизну посадочного места датчика |

После регулировки надежно затяните крепежный болт (или винт) датчика с моментом, указанным производителем. Чрезмерное усилие может повредить корпус. Убедитесь, что датчик надежно зафиксирован и не сместится от вибрации. Если регулировка не устраняет проблему (например, при деформации диска или изношенном посадочном месте), потребуется замена поврежденного компонента.

Процедура сброса ошибок ЭБУ после ремонта

После замены или ремонта датчика распредвала необходимо очистить память ЭБУ от сохранённых ошибок и устаревших адаптивных параметров. Это гарантирует корректную работу двигателя и предотвратит ложное срабатывание индикатора Check Engine из-за предыдущих неисправностей. Сброс также позволяет ЭБУ заново адаптироваться к новому датчику в процессе эксплуатации.

Обязательно выполните пробную поездку (15-20 км) с варьированием оборотов перед сбросом ошибок – это поможет ЭБУ обновить калибровочные данные. Убедитесь, что все соединения датчика и проводки исправны, и двигатель прогрет до рабочей температуры. Только после этих действий приступайте к процедуре очистки.

Методы сброса ошибок

Используйте один из проверенных способов:

- Диагностический сканер:

- Подключите сканер к OBD-II разъёму автомобиля

- Выберите раздел "Стирание кодов неисправностей"

- Подтвердите удаление ошибок и адаптивных данных

- Отсоединение АКБ:

- Снимите минусовую клемму с аккумулятора

- Выждите 15-20 минут для сброса кэша ЭБУ

- Подключите клемму обратно

- Ручной сброс (для отдельных моделей):

- При включённом зажигании 3 раза нажмите педаль газа до упора

- Запустите двигатель на 4-й секунде после третьего нажатия

| Метод | Эффективность | Риски |

|---|---|---|

| Диагностический сканер | 100% очистка ошибок и адаптаций | Требует оборудования |

| Отсоединение АКБ | Сбрасывает ошибки, но не всегда адаптации | Сброс настроек магнитолы/стеклоподъёмников |

| Ручной сброс | Работает только на отдельных марках | Может не очистить глубокие ошибки |

Важно! После сброса ошибок выполните контрольную диагностику – убедитесь, что ошибки не появляются повторно при работающем двигателе. Если Check Engine активируется снова, проверьте качество ремонта, целостность разъёмов и проводки датчика распредвала.

Важность правильной затяжки крепежных болтов

Некорректный момент затяжки болтов крепления датчика распредвала провоцирует нарушение рабочего зазора между чувствительным элементом и задающим диском. Слишком слабая затяжка вызывает вибрацию корпуса датчика и постепенное самоотвинчивание, что ведет к нестабильному сигналу или полному пропаданию контакта. Чрезмерное усилие деформирует посадочное место на двигателе, повреждает пластиковый корпус датчика или нарушает целостность его внутренних компонентов.

Использование динамометрического ключа строго обязательно, так как "на глаз" невозможно обеспечить равномерное распределение усилия. Производитель указывает точный момент затяжки в технической документации (обычно в пределах 8-12 Н·м для большинства моделей), и отклонение даже на 2-3 Н·м критично. Отсутствие калиброванного инструмента повышает риски перекоса корпуса, что гарантированно искажает данные о положении вала.

Ключевые последствия и правила

- Риски недостаточной затяжки:

- Вибрация и смещение датчика

- Попадание пыли/влаги через неплотный стык

- Прерывистый сигнал из-за изменения воздушного зазора

- Риски избыточной затяжки:

- Трещины в корпусе или крепежных ушках

- Деформация задающего диска распредвала

- Срыв резьбы в алюминиевом блоке ГБЦ

Всегда очищайте резьбовые отверстия от грязи и масла перед установкой болтов. Применяйте только оригинальные крепежные элементы – несоответствие длины или класса прочности болта изменяет усилие затяжки. После монтажа проверьте зазор между датчиком и репером щупом (если это предусмотрено конструкцией), отклонение свыше 0.1 мм требует коррекции.

| Ошибка | Симптом | Возможное повреждение |

|---|---|---|

| Затяжка без динамометрического ключа | Плавающие ошибки Р0340, Р0343 | Микротрещины в корпусе, деформация посадочной плоскости |

| Использование старых болтов | Самопроизвольное ослабление крепления | Срыв резьбы ГБЦ, заклинивание датчика |

| Затяжка по диагонали (для 2-болтовых датчиков) | Ложное срабатывание при прогреве двигателя | Критический износ задающего диска |

Проверка работоспособности после установки

После монтажа нового датчика распредвала выполните контрольный запуск двигателя. Проследите за стабильностью работы на холостом ходу – отсутствие вибраций, плавающих оборотов или самопроизвольной остановки мотора свидетельствует о корректной установке.

Подключите диагностический сканер OBD-II для считывания ошибок и анализа текущих параметров. Убедитесь в отсутствии кодов неисправностей серии P034x (P0340, P0341 и т.д.) и проверьте реальные показатели угла распредвала в потоке данных.

Алгоритм тестирования

- Визуальная проверка:

- Контроль фиксации разъёма (должен защёлкнуться)

- Отсутствие перегибов проводки

- Правильность посадки датчика в посадочное гнездо

- Тестовый режим работы двигателя:

- Холостой ход (3-5 минут)

- Плавное повышение оборотов до 3000 об/мин

- Резкие переходы "холостой ход → 4000 об/мин"

- Диагностические процедуры:

Параметр Нормальное значение Частота сигнала (Hz) Изменяется пропорционально оборотам Напряжение сигнала 0.5-5V (зависит от типа датчика) Коды ошибок Отсутствие P0340, P0341, P0342, P0343

Обязательный этап: Тест-драйв протяжённостью 15-20 минут с проверкой реакции на педаль акселератора, отсутствием рывков при разгоне и нормальным запуском после кратковременной остановки двигателя. При появлении симптомов неисправности повторите диагностику сканером.

Комплексная профилактика рецидивов поломки

Предотвращение повторных отказов датчика распредвала требует системного подхода, охватывающего не только сам сенсор, но и смежные компоненты. Игнорирование факторов, спровоцировавших первоначальную поломку, гарантированно приведет к рецидиву даже после замены узла.

Эффективная профилактика базируется на устранении первопричин неисправностей и создании оптимальных условий работы датчика. Реализация следующих мер минимизирует риски повторных сбоев.

- Контроль состояния проводки и контактов

- Регулярно проверяйте изоляцию проводов на отсутствие перетираний, оплавлений

- Очищайте контакты разъема от окислов, обрабатывайте антикоррозийным спреем

- Фиксируйте жгут пластиковыми хомутами для исключения вибрационных нагрузок

- Защита от загрязнений

- Устраняйте течи моторного масла в зоне установки датчика (сальники, прокладки)

- Очищайте корпус сенсора и посадочное место от грязи, металлической стружки

- Используйте защитный кожух при агрессивных условиях эксплуатации

- Мониторинг смежных систем

- Контролируйте состояние ремня/цепи ГРМ: перескок зубьев нарушает синхронизацию

- Проверяйте натяжители и успокоители цепи для исключения ударных нагрузок

- Диагностируйте датчик коленвала: их взаимосвязь критична для работы ЭБУ

| Процедура | Периодичность | Инструмент/Материалы |

|---|---|---|

| Визуальный осмотр датчика и проводки | Каждое ТО (10-15 тыс. км) | Фонарь, зеркало осмотровое |

| Замер сопротивления изоляции | 30-40 тыс. км | Мультиметр |

| Чистка контактов разъема | При обнаружении окислов | Контактный очиститель, щетка |

Обязательные условия при замене: Использование оригинальных или сертифицированных аналогов, соблюдение момента затяжки (обычно 8-12 Н·м), проверка корректности воздушного зазора. После установки выполняйте сброс ошибок ЭБУ и тестовую поездку.

Список источников

При подготовке материалов использовались специализированные технические ресурсы и профессиональная литература, посвящённые устройству и диагностике автомобильных систем. Акцент сделан на актуальные данные от производителей компонентов и практические руководства по ремонту.

Основой для анализа неисправностей и процедур обслуживания датчика распредвала послужили следующие источники, содержащие детальные схемы, алгоритмы проверки и спецификации.

- Официальные сервисные руководства производителей автомобилей (Volkswagen, Toyota, GM)

- Техническая документация от изготовителей датчиков: Bosch, Denso, Delphi

- Профессиональные пособия по диагностике двигателей: "Automotive Oscilloscopes" (M. Schmidt)

- Справочники по электронным системам управления ДВС: "Engine Management" (R. Fischer)

- Базы данных ремонтных процедур: ALLDATA, Mitchell 1

- Исследования института SAE (Society of Automotive Engineers)

- Методические материалы технических вузов по автомобильной электронике

Видео: Как проверить распредвальный датчик!2 способа

- Схема проводки ВАЗ 2106 - понятное объяснение для самостоятельного ремонта

- Всё о Honda Odyssey - технические характеристики, фото, отзывы

- Руководство по эксплуатации зарядного устройства Кедр-Авто 4А для автомобильных АКБ Как пользоваться зарядным устройством Кедр-Авто 4А для автомобильных аккумуляторов