Датчик уровня топлива - как он устроен, работает и монтируется

Статья обновлена: 28.02.2026

Контроль остатка горючего – критически важная функция для любого транспортного средства. Точное измерение объема топлива в баке позволяет водителю планировать поездки, избегать полной выработки и своевременно пополнять запас. Эту задачу решает специальное устройство – датчик уровня топлива.

Понимание принципов его работы, внутреннего устройства и особенностей монтажа необходимо для грамотной эксплуатации, диагностики неисправностей и самостоятельной установки. Этот компонент топливной системы, несмотря на кажущуюся простоту, играет ключевую роль в обеспечении бесперебойной работы транспорта.

В статье подробно рассмотрены основные типы датчиков уровня топлива, их конструктивные особенности и физические принципы, лежащие в основе измерения уровня. Отдельное внимание уделено ключевым аспектам правильной установки и калибровки устройства для получения точных показаний.

Основные функции ДУТ в автомобиле

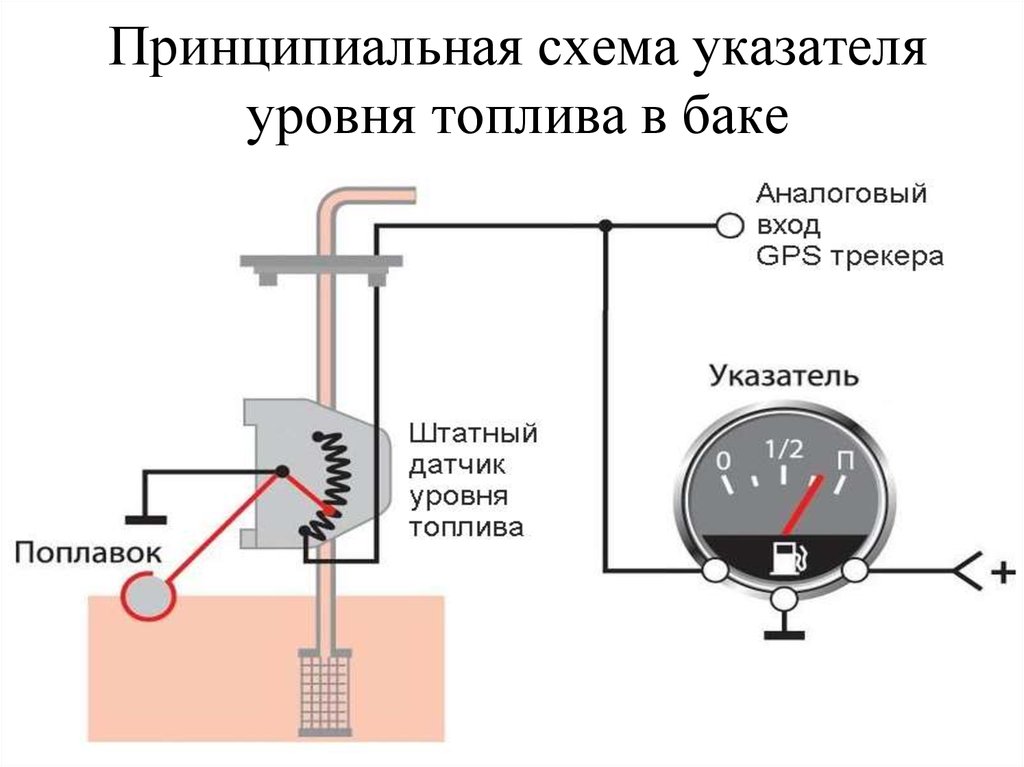

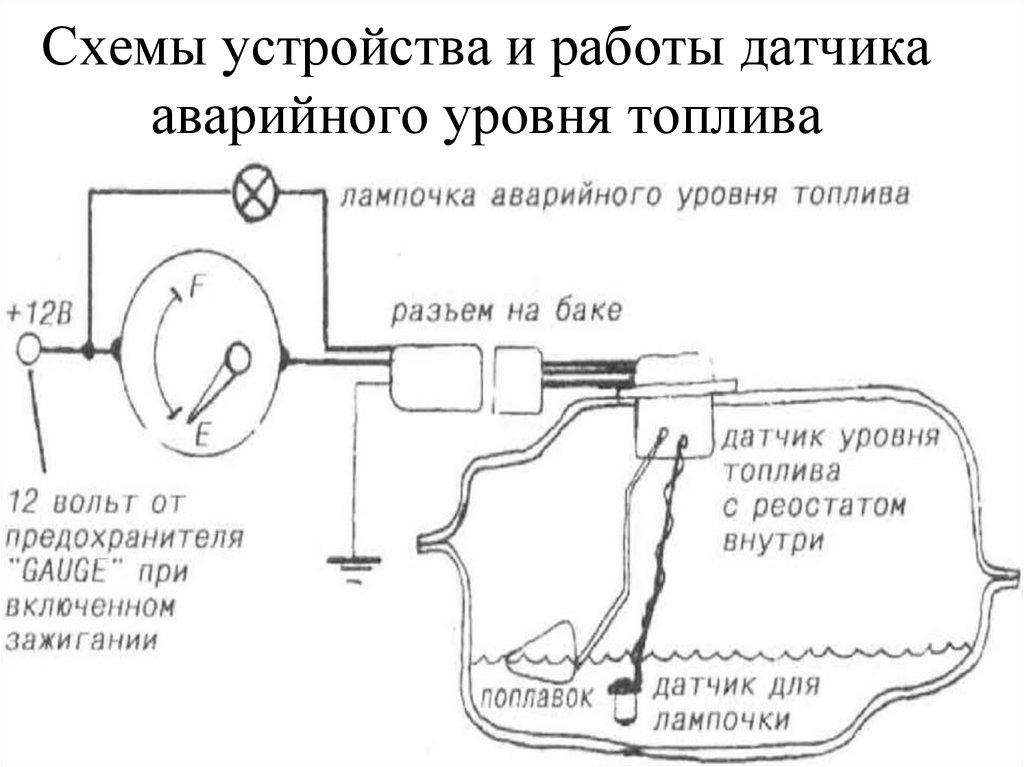

Датчик уровня топлива непрерывно отслеживает объем горючего в баке, преобразуя механические изменения положения поплавка или иные параметры в электрические сигналы. Эти данные передаются на указатель приборной панели для визуализации текущего запаса топлива.

Дополнительно ДУТ интегрируется с электронными системами контроля расхода, формируя точную информацию о фактическом потреблении топлива двигателем за определенный период времени. Это исключает необходимость ручных расчетов и повышает достоверность данных.

Ключевые задачи датчика:

- Мониторинг остатка топлива в реальном времени с отображением на приборной панели

- Предупреждение о критическом уровне запаса (сигнал резерва)

- Фиксация заправок и сливов для выявления несанкционированных операций

- Формирование данных для расчета фактического расхода (л/100 км)

- Интеграция с бортовыми диагностическими системами (OBD-II)

Разница между поплавковыми и цифровыми датчиками

Поплавковые датчики используют механический принцип измерения уровня топлива. Внутри бака перемещается поплавок, соединенный с потенциометром через рычажную систему. При изменении уровня топлива поплавок перемещается, что приводит к изменению сопротивления потенциометра. Это аналоговый сигнал (обычно 0-90 Ом или 10-180 Ом), который передается на указатель уровня в салоне.

Цифровые датчики основаны на бесконтактных технологиях измерения. Они анализируют диэлектрическую проницаемость топлива, ультразвуковые волны или давление столба жидкости. Полученные данные обрабатываются микропроцессором, который преобразует их в цифровой сигнал (CAN, LIN или PWM) для передачи на электронный блок управления и дисплей.

Ключевые отличия

| Критерий | Поплавковый датчик | Цифровой датчик |

|---|---|---|

| Точность | ±5-10%, погрешность возрастает при неровных поверхностях | ±1-3%, компенсирует наклоны и профиль бака |

| Принцип работы | Механический (поплавок + потенциометр) | Электронный (сенсоры + микропроцессор) |

| Выходной сигнал | Аналоговый (переменное сопротивление) | Цифровой (шина CAN/LIN, импульсный сигнал) |

| Влияние топлива | Чувствителен к пене, отложениям на потенциометре | Устойчив к пенообразованию, измеряет плотность топлива |

| Дополнительные функции | Только уровень топлива | Расход топлива, диагностика, прогноз пробега |

Надежность: Поплавковые системы уязвимы к износу контактов и залипанию поплавка. Цифровые сенсоры не имеют подвижных частей, но чувствительны к электромагнитным помехам и требуют стабильного питания.

Установка: Механические датчики интегрируются в топливный модуль, цифровые часто требуют калибровки "пустой/полный бак" через диагностическое оборудование.

Роль потенциометра в поплавковом датчике

Потенциометр в поплавковом датчике уровня топлива выполняет ключевую функцию преобразования механического перемещения поплавка в электрический сигнал. Он представляет собой переменный резистор, сопротивление которого изменяется пропорционально углу поворота или линейному перемещению рычага, соединённого с поплавком.

Конструктивно потенциометр состоит из токопроводящей дорожки (резистивного элемента) и подвижного контакта (ползунка), жёстко связанного с осью поплавкового рычага. При изменении уровня топлива поплавок перемещает ползунок по резистивной дорожке, что вызывает изменение сопротивления в электрической цепи датчика.

Принцип работы и характеристики

- Линейная зависимость: Сопротивление потенциометра изменяется прямо пропорционально положению поплавка. При полном баке ползунок находится в начале дорожки (минимальное сопротивление), при пустом – в конце (максимальное сопротивление).

- Формирование сигнала: Потенциометр включается в цепь делителя напряжения. На его вход подаётся опорное напряжение (обычно +5В или +12В), а выходное напряжение снимается с подвижного контакта. Это напряжение изменяется от ~0.5В (пустой бак) до ~4.5В (полный бак) и передаётся на ЭБУ транспортного средства.

- Калибровка: Зависимость "положение поплавка → сопротивление → выходное напряжение" позволяет точно откалибровать датчик под геометрию топливного бака.

| Состояние бака | Положение ползунка | Сопротивление | Выходное напряжение |

|---|---|---|---|

| Полный | Начало дорожки | Минимальное | ~4.5В |

| Пустой | Конец дорожки | Максимальное | ~0.5В |

Критические ограничения: Износ резистивного слоя и окисление контактов со временем вызывают погрешности измерения. Конструкция не герметична – длительный контакт с агрессивными средами (особенно в дизельном топливе) ускоряет деградацию. В современных системах часто заменяется бесконтактными решениями (магниторезистивными, ёмкостными) для повышения надёжности.

Материалы изготовления поплавка

Поплавок напрямую контактирует с топливом, поэтому его материалы должны обладать абсолютной химической инертностью. Они не должны растворяться, разбухать, деформироваться или выделять вредные вещества под воздействием бензина, дизельного топлива, масел или их паров. Дополнительные требования включают устойчивость к температурным перепадам, механическую прочность и минимальный вес для обеспечения точной работы.

Наиболее распространены два типа материалов: специализированные полимеры и коррозионностойкие металлы. Полимеры обеспечивают легкость и низкую стоимость, тогда как металлы гарантируют повышенную прочность и долговечность в экстремальных условиях. Выбор конкретного материала зависит от типа топлива, конструкции бака и требований к сроку службы датчика.

Сравнительная характеристика материалов

| Материал | Преимущества | Недостатки |

|---|---|---|

| Полипропилен (PP) | Низкая стоимость, малый вес, устойчивость к большинству видов топлива | Ограниченная стойкость к высоким температурам и агрессивным средам |

| Фторопласт (PTFE) | Идеальная химическая инертность, широкий температурный диапазон | Высокая цена, сложность формовки |

| Алюминиевые сплавы | Механическая прочность, стабильность геометрии | Риск коррозии при контакте с биотопливом или примесями |

| Нержавеющая сталь | Максимальная износостойкость, подходит для высокого давления | Большой вес, высокая стоимость, требует герметизации сварных швов |

При выборе учитывают тип топлива: для дизеля подходят PP и PTFE, для бензина с присадками – PTFE или металлы. В авиации и спецтехнике преобладают стальные поплавки, в автомобилях – полимерные. Критичен коэффициент теплового расширения: несовпадение с материалом корпуса датчика вызывает заклинивание.

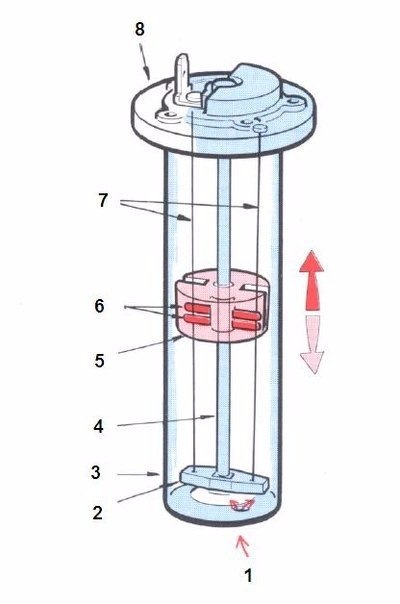

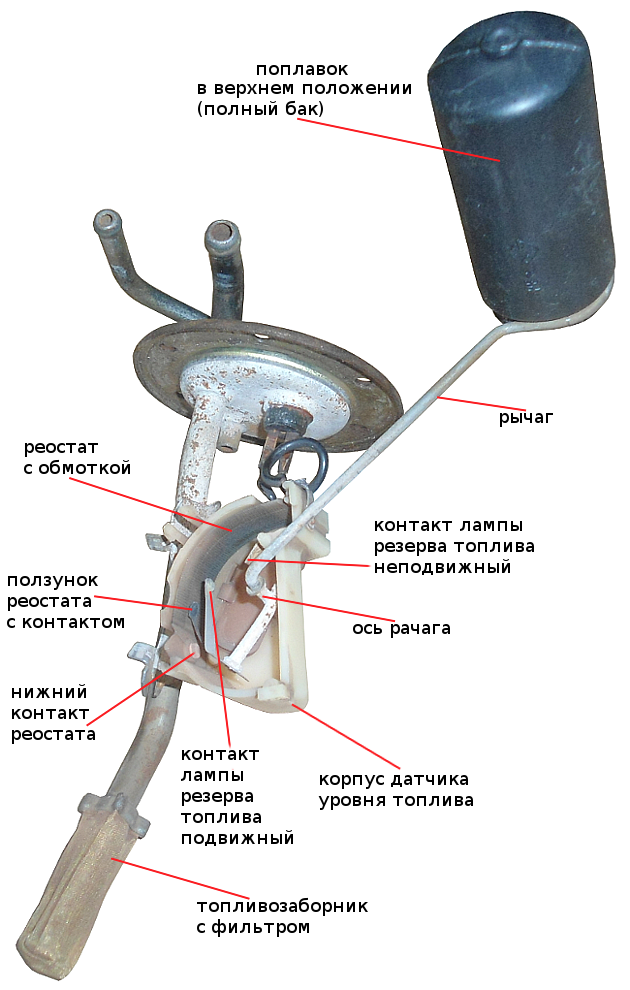

Конструкция топливного модуля

Топливный модуль представляет собой комплексный узел, погружаемый непосредственно в топливный бак транспортного средства. Его основная задача – обеспечение подачи горючего в двигательную систему, точное измерение остатка топлива и защита от посторонних частиц. Конструкция объединяет несколько функциональных элементов в едином корпусе, устойчивом к химическому воздействию бензина или дизельного топлива.

Ключевыми компонентами модуля являются топливный насос, фильтр грубой очистки (сетка), датчик уровня топлива и поплавковый механизм. Насос создаёт необходимое давление в топливной магистрали, а фильтр предотвращает попадание крупных загрязнений. Датчик уровня работает в связке с поплавком, который физически реагирует на изменения объёма горючего в баке.

Детали устройства

- Топливный насос: Электрический погружной насос, часто турбинного типа, с производительностью, соответствующей требованиям двигателя.

- Поплавковый механизм: Легковесный поплавок из полимера или полого металла, свободно перемещающийся по поверхности топлива.

- Датчик уровня (потенциометр): Резистивный элемент, соединённый с поплавком через рычаг. Изменение положения поплавка варьирует сопротивление датчика.

- Фильтрующая сетка: Улавливает частицы загрязнений на входе в насос, устанавливается на его заборнике.

- Корпус и направляющие: Пластиковый или металлический кожух, фиксирующий компоненты. Направляющая трубка обеспечивает стабильное движение поплавка.

- Топливозаборник: Трубка, передающая горючее от насоса к магистрали.

- Электрический разъём: Обеспечивает подключение питания насоса и передачу сигнала от датчика уровня на приборную панель.

Принцип измерения уровня основан на преобразовании механического движения поплавка в электрический сигнал. При опустошении бака поплавок опускается, поворачивая рычаг потенциометра. Это увеличивает сопротивление в цепи датчика. Контроллер интерпретирует изменение сопротивления и отображает соответствующий уровень топлива на индикаторе.

| Компонент | Материал | Функция |

|---|---|---|

| Поплавок | Пенопласт/Пластик/Латунь | Физическое отслеживание уровня топлива |

| Датчик (потенциометр) | Керамика/Углеродное напыление | Генерация переменного сопротивления |

| Корпус модуля | Ударопрочный пластик/Нерж. сталь | Защита и фиксация внутренних элементов |

Важным аспектом конструкции является герметичность соединений и электрических контактов для исключения искрообразования. Современные модули могут включать дополнительные датчики (температуры топлива, давления) и противовсплесковые системы, стабилизирующие показания при движении автомобиля.

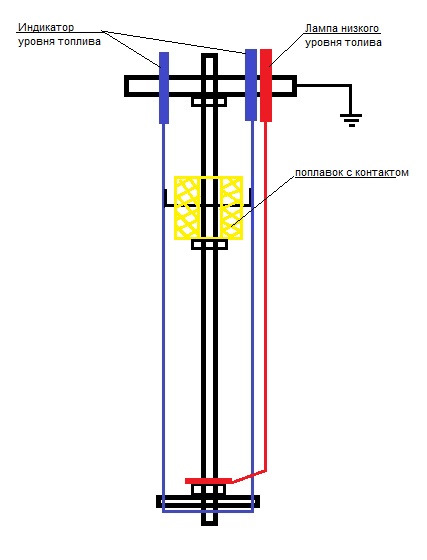

Принцип работы резистивных датчиков уровня топлива

Резистивные датчики уровня топлива функционируют на основе изменения электрического сопротивления в зависимости от положения поплавка в топливном баке. Поплавок механически соединён с подвижным контактом (ползунком), который перемещается по резистивной дорожке (потенциометру). При изменении уровня топлива поплавок меняет положение, сдвигая контакт и варьируя сопротивление цепи.

Изменение сопротивления напрямую преобразуется в электрический сигнал: при полном баке сопротивление минимально, при снижении уровня оно возрастает. Этот сигнал передаётся по проводам на указатель уровня топлива в салоне автомобиля, где преобразуется в показания шкалы (стрелочной или цифровой).

Ключевые компоненты системы

- Поплавок – герметичный полый элемент из полимера или металла, плавающий на поверхности топлива.

- Резистивная дорожка – токопроводящая пластина с нанесённым резистивным слоем (часто углеродным или проволочным).

- Подвижный контакт – скользящий элемент, механически связанный с поплавком и замыкающий цепь на резистивной дорожке.

- Крепёжный фланец – обеспечивает герметичную установку датчика в бак.

Типовые характеристики сигнала

| Уровень топлива | Сопротивление (пример, Ом) | Выходное напряжение |

|---|---|---|

| Полный бак (100%) | 0–10 Ом | Минимальное |

| Половина бака (50%) | ~60–70 Ом | Среднее |

| Пустой бак (0%) | 80–120 Ом | Максимальное |

Важно: Калибровка сопротивления варьируется у разных производителей. Погрешность измерений возникает из-за:

- Износа резистивного слоя и контакта,

- Неравномерного сечения бака,

- Колебаний топлива при движении.

Современные датчики часто включают температурную компенсацию для коррекции показаний при изменении плотности топлива.

Емкостной метод измерения топлива

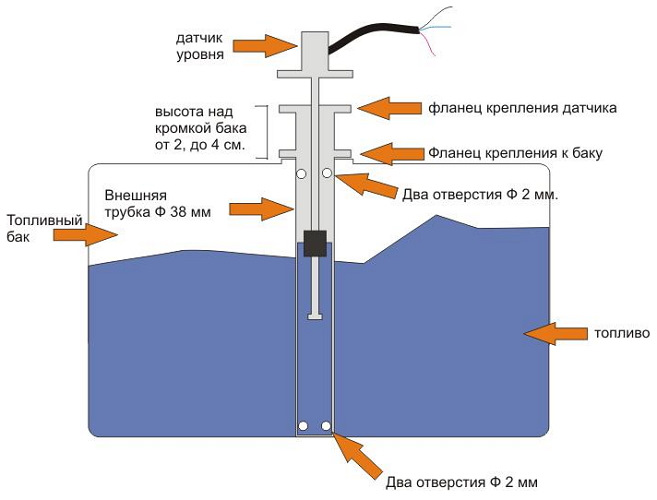

Принцип работы основан на изменении электрической емкости датчика при заполнении его топливом. Датчик представляет собой конденсатор, где роль обкладок выполняют коаксиальные трубки или стержень с внешним корпусом бака. Диэлектрическая проницаемость топлива (ε) отличается от проницаемости воздуха или паров. При изменении уровня горючего пропорционально меняется общая емкость системы.

Электронный блок непрерывно измеряет емкость датчика, преобразуя ее в электрический сигнал. Калибровка учитывает зависимость диэлектрической проницаемости от типа топлива (бензин, дизель) и температуры. Полученные данные обрабатываются микропроцессором, который рассчитывает текущий объем и передает информацию на приборную панель или телематическую систему.

Устройство и конструктивные особенности

Основные компоненты датчика:

- Чувствительный элемент: Две соосные металлические трубки (иногда стержень и цилиндр), изолированные друг от друга.

- Крепежный фланец: Обеспечивает герметичный монтаж в топливный бак.

- Электронный преобразователь: Монтируется во фланцевой части, преобразует емкость в аналоговый/цифровой сигнал.

- Температурный сенсор: Компенсирует влияние температуры на диэлектрические свойства топлива.

Процесс установки:

- Подбор датчика под геометрию бака и тип топлива.

- Врезка во фланец бака или замена штатного датчика с сохранением уровня герметичности.

- Калибровка "пустой/полный бак" для сопоставления емкости с объемом.

- Подключение к бортовой сети (питание + CAN/LIN-шина).

| Преимущества | Недостатки |

|---|---|

| Высокая точность (±1-2%) | Чувствительность к накоплению отложений на электродах |

| Отсутствие подвижных частей | Зависимость точности от состава топлива |

| Возможность интеграции с телематикой | Более высокая стоимость по сравнению с поплавковыми |

Критически важна правильная калибровка под конкретную жидкость: разные марки бензина или присадки изменяют диэлектрическую проницаемость. Для нивелирования погрешностей применяют алгоритмы температурной коррекции и многоточечные тарировочные таблицы.

Ультразвуковые датчики: особенности работы

Принцип действия основан на излучении ультразвуковых волн в направлении поверхности топлива и измерении времени возврата отраженного сигнала. Датчик генерирует высокочастотные звуковые импульсы (обычно 20-200 кГц), которые распространяются через воздушную среду в топливном баке. При достижении границы раздела "воздух-топливо" часть энергии волны отражается обратно к приемному элементу устройства.

Электронный блок рассчитывает расстояние до поверхности жидкости по формуле: L = (V * t) / 2, где V – скорость звука в воздухе, t – время между отправкой и приемом импульса. Полученное значение преобразуется в уровень топлива с учетом геометрии резервуара. Ключевой особенностью является неконтактный метод измерения – чувствительный элемент не взаимодействует с жидкостью напрямую.

Технические характеристики

| Диапазон измерений | До 5 метров |

| Точность | ±1-3 мм (зависит от условий) |

| Рабочая температура | -40°C до +85°C |

| Защита | IP67/IP68 |

Критические факторы, влияющие на точность:

- Изменения скорости звука при температурных колебаниях (требует компенсации)

- Наличие паровых карманов или пены на поверхности топлива

- Интенсивная вибрация корпуса бака

- Накопление конденсата на излучателе

Преимущества перед поплавковыми аналогами:

- Отсутствие механических подвижных частей

- Нечувствительность к химическому составу топлива

- Возможность калибровки под резервуары сложной формы

- Минимальные требования к обслуживанию

Схема электронного преобразования сигнала

Принцип работы электронной схемы преобразования основан на интерпретации изменений физических параметров датчика (емкости, сопротивления или частоты) в стандартный электрический сигнал, удобный для обработки блоком индикации или ЭБУ. Первичный сигнал от чувствительного элемента (поплавкового потенциометра, емкостного модуля и т.д.) поступает на входной каскад схемы, где подвергается первичной обработке – усилению, фильтрации помех и стабилизации.

Далее предварительно обработанный сигнал направляется в аналого-цифровой преобразователь (АЦП), где непрерывная аналоговая величина (напряжение, ток) преобразуется в цифровой код. Этот код поступает в микроконтроллер, который выполняет калибровку данных с учетом геометрии бака, температурной компенсации топлива и нелинейности датчика, используя запрограммированные алгоритмы и таблицы соответствия.

Ключевые компоненты схемы

- Входной усилитель/фильтр: Усиливает слабый сигнал датчика и подавляет высокочастотные помехи.

- АЦП (Аналого-цифровой преобразователь): Конвертирует аналоговый сигнал в бинарный код.

- Микроконтроллер: Обрабатывает цифровые данные, применяя коррекцию и алгоритмы линеаризации.

- Цифро-аналоговый преобразователь (ЦАП): Формирует выходной аналоговый сигнал (0-5В, 4-20 мА) для аналоговых приборов (опционально).

- Интерфейс передачи данных: CAN, LIN или цифровой выход для связи с бортовой сетью.

| Тип сигнала | Метод преобразования | Выходной формат |

|---|---|---|

| Аналоговый (напр., сопротивление) | Измерение напряжения/тока через мостовую схему | 0-5В, 0-10В, 4-20 мА |

| Частотный (емкостные датчики) | Подсчет импульсов, преобразование частоты в напряжение | ШИМ, цифровой код |

| Цифровой (современные датчики) | Прямая обработка микроконтроллером | CAN/LIN-пакеты |

Калибровочные коэффициенты хранятся в энергонезависимой памяти микроконтроллера и учитывают индивидуальные параметры топливного бака. Для защиты от ложных показаний при движении автомобиля схема включает алгоритмы усреднения и компенсации колебаний топлива. Финальный сигнал передается на приборную панель (уровень в литрах/процентах) или в систему диагностики.

Калибровка ДУТ под форму бака

Калибровка датчика уровня топлива необходима для точного соответствия его показаний реальному объёму горючего в баке, который часто имеет сложную геометрию. Процедура учитывает нелинейные зависимости между уровнем топлива и его количеством из-за особенностей формы резервуара (сужающиеся стенки, выемки, перегородки). Без корректной калибровки погрешность измерений может достигать 15–20%, что делает мониторинг бессмысленным.

Основой для калибровки служит тарировочная таблица, где каждому значению уровня (в % или см) сопоставляется объём топлива (в литрах). Таблица создаётся эмпирически: бак последовательно заполняют известными порциями жидкости, фиксируя показания датчика на каждом этапе. Чем больше точек измерений (рекомендуется не менее 10–15), тем выше итоговая точность.

Этапы калибровки

- Подготовка бака: полное опустошение, проверка на отсутствие загрязнений и деформаций.

- Снятие контрольных замеров:

- Фиксация показаний ДУТ при пустом баке (0%).

- Постепенное заполнение бака литражными порциями (напр., по 10–50 литров) с записью уровня после каждой заливки.

- Построение таблицы:

Уровень (%, см) Объём (л) 0 0 25 120 50 280 75 410 100 500 - Ввод данных в ПО: загрузка таблицы в программу мониторинга транспорта или прошивку датчика.

- Верификация: контрольные замеры при промежуточных уровнях для проверки точности.

Критические факторы точности:

- Стабильность положения ДУТ (вибрации смещают поплавок).

- Температура топлива (влияет на плотность и объём).

- Наклон авто (учёт поправок в ПО для стоянки под уклоном).

Автоматизированные системы калибровки (например, CAN-адаптеры) сокращают ручной труд, но требуют профессионального оборудования. Для нестандартных баков (трапециевидные, сферические) применяют 3D-моделирование или алгоритмы интерполяции между точками замеров.

Почему показания зависят от положения авто

Датчик уровня топлива (ДУТ) измеряет объем горючего в баке косвенно, через положение поплавка или иного чувствительного элемента. Этот элемент перемещается в зависимости от заполненности резервуара, а его положение фиксируется электрическим сигналом, который преобразуется в показания на приборной панели. Поскольку поплавок всегда находится на поверхности топлива, его вертикальное смещение напрямую связано с геометрией бака и текущим углом наклона автомобиля.

Конструкция большинства топливных баков несимметрична и имеет сложную форму, адаптированную под свободное пространство в кузове. При наклоне машины (на подъеме, спуске или в повороте) жидкость перераспределяется, изменяя уровень в зоне расположения датчика. Поплавок следует за этим изменением, что приводит к колебаниям сигнала, даже если фактическое количество топлива остается неизменным.

Ключевые факторы влияния

- Форма бака: Неровные стенки, выемки или технологические отсеки вызывают неравномерное распределение топлива при крене.

- Место установки ДУТ: Погрешность усиливается, если датчик закреплен в зоне с резкими перепадами высоты (например, у края бака).

- Тип чувствительного элемента:

- Рычажные поплавки наиболее уязвимы к наклонам из-за маятникового эффекта.

- Трубчатые поплавки (вертикальные) стабильнее на продольных уклонах, но чувствительны к поперечному крену.

Примеры отклонений

| Положение авто | Влияние на показания |

|---|---|

| Подъем в гору | Топливо смещается к задней стенке бака → датчик показывает меньше реального объема. |

| Спуск с уклона | Топливо собирается в передней части → показания завышаются. |

| Резкий поворот | Жидкость приливает к одному борту → кратковременный скачок сигнала вверх или вниз. |

Производители частично компенсируют эту погрешность программными алгоритмами (усреднение показаний за время движения), но полностью устранить зависимость от пространственной ориентации невозможно из-за физических свойств жидкости. Точность восстановится только после возврата автомобиля на ровную поверхность.

Влияние температуры топлива на точность

Температура топлива напрямую влияет на его объем из-за теплового расширения: при нагреве плотность снижается, объем увеличивается, при охлаждении – происходит обратный процесс. Большинство датчиков уровня измеряют именно объем топлива в баке, а не его массу, что приводит к существенным погрешностям показаний при температурных колебаниях.

Погрешность возникает потому, что фактическое количество топлива (его масса) остается неизменным, но занимаемый им объем меняется. Например, летом при +30°C тот же литр солярки имеет меньшую массу, чем при -10°C зимой. Датчик же фиксирует высоту столба жидкости, интерпретируя ее как объем, что дает ложную информацию о реальном количестве горючего.

Ключевые аспекты влияния

- Величина отклонений: Для дизельного топлива изменение температуры на 10°C вызывает погрешность ~0.8%. При сезонном перепаде 40°C ошибка достигает 3-4% от объема бака.

- Динамическая погрешность: В процессе движения топливо нагревается от работы двигателя, что искажает показания в реальном времени.

- Тип датчика: Поплавковые и емкостные сенсоры наиболее уязвимы, так как не различают изменение уровня из-за объема или температуры.

| Температура топлива | Эффект | Влияние на показания |

| Повышение | Увеличение объема | Завышение реальной массы топлива |

| Понижение | Уменьшение объема | Занижение реальной массы топлива |

Компенсация погрешности требует использования датчиков температуры топлива и алгоритмов пересчета объема в массу. Современные системы применяют:

- Термодатчики, интегрированные в топливомерный модуль

- Поправки по стандарту ASTM D1250 (таблицы плотности/температуры)

- Корректировку показаний в блоке управления в реальном времени

Без температурной компенсации погрешность измерений может превышать технические нормы (обычно ±1-2%), что приводит к ошибкам в контроле расхода и учете топлива. Особенно критично это для коммерческого транспорта, где точность напрямую влияет на экономику эксплуатации.

Ошибки из-за вспенивания бензина

Вспенивание бензина возникает при интенсивном перемешивании топлива во время движения транспортного средства, особенно при резких маневрах, разгонах или торможениях. Пузырьки воздуха, захваченные в топливной смеси, образуют неоднородную среду с переменной плотностью, что нарушает принцип измерения уровня ёмкостными или поплавковыми датчиками.

Пена создаёт ложные физические границы раздела сред, заставляя датчик фиксировать резкие колебания уровня. Система управления двигателем интерпретирует эти скачки как ошибки, что провоцирует некорректные показания на приборной панели и ложные сигналы о критически низком уровне топлива.

Последствия и методы устранения

Ключевые проблемы, вызванные вспениванием:

- Ложное срабатывание индикатора резерва даже при полном баке

- Некорректный расчёт пробега из-за хаотичного изменения показаний

- Повреждение чувствительных элементов поплавковых механизмов от гидроударов

Для минимизации эффекта применяют:

- Стабилизирующие перегородки внутри бака, снижающие турбулентность

- Датчики с программной фильтрацией сигнала (задержка отклика)

- Гидрофобные покрытия измерительных стержней для быстрого отвода пены

| Тип датчика | Восприимчивость к пене | Способ компенсации |

|---|---|---|

| Ёмкостный | Высокая (измеряет диэлектрик) | Калибровка по плотности топлива |

| Поплавковый | Средняя (механическое воздействие) | Грузила-стабилизаторы на рычаге |

| Ультразвуковой | Низкая (поглощение волн) | Алгоритмы распознавания пены |

При установке датчика критически важно соблюдать ориентацию чувствительного элемента в соответствии с заводскими допусками – отклонение более 5° усиливает погрешность измерений при вспенивании.

Расшифровка типовых кодов неисправностей

При неисправностях датчика уровня топлива (ДУТ) электронный блок управления (ЭБУ) фиксирует ошибки, сохраняя диагностические коды неисправностей (DTC). Эти коды стандартизированы протоколом OBD-II и начинаются с буквы "P" (Powertrain). Для ДУТ характерны коды категории P046X, где X – цифра, уточняющая характер поломки.

Интерпретация кодов требует анализа сигнальной цепи: ЭБУ отслеживает сопротивление датчика (обычно 0-300 Ом), напряжение и стабильность сигнала. Отклонение от нормы более чем на 10-15% или обрыв цепи активируют ошибку. Считывание выполняется сканером OBD-II через диагностический разъём.

Распространенные коды неисправностей

| Код | Описание | Возможные причины |

| P0460 | Неисправность цепи ДУТ | Обрыв проводки, плохой контакт, короткое замыкание |

| P0461 | Диапазон/рабочие характеристики цепи | Износ резистивного слоя, залипание поплавка |

| P0462 | Низкий уровень сигнала | Короткое замыкание на массу, неисправность датчика |

| P0463 | Высокий уровень сигнала | Обрыв цепи, КЗ на "+", окисление контактов |

| P0464 | Нестабильный сигнал | Повреждение поплавка, загрязнение потенциометра |

Алгоритм диагностики:

- Сбросить ошибки сканером и проверить повторное появление кода

- Замерить сопротивление ДУТ при разных положениях поплавка

- Проверить целостность проводки: "массу", питание 5В, сигнальный провод

- Осмотреть топливный модуль на деформации поплавка или загрязнения

Важно: Коды P0462/P0463 часто указывают на проблемы с проводкой, а P0461/P0464 – на механический износ ДУТ. Ложные срабатывания возможны при резких манёврах (топливо плещется) или после заправки "под горловину".

Симптомы выхода из строя датчика уровня топлива

Некорректные показания уровня топлива – основной признак неисправности. Стрелка указателя может хаотично колебаться во время движения, замирать в одном положении вне зависимости от расхода топлива или показывать пустой бак при заправленном топливном баке. В некоторых случаях показания вообще отсутствуют.

Поведение указателя часто зависит от условий эксплуатации: проблемы могут проявляться только на неровной дороге, при поворотах или резком разгоне. Иногда показания скачкообразно меняются при изменении уровня топлива, например, после заправки или при опустошении бака до определенного уровня.

Типичные проявления неисправности

- "Прыгающая" стрелка указателя – хаотичное движение вверх-вниз во время движения.

- Постоянное показание "0" (пустой бак) – несмотря на наличие топлива.

- Зависание стрелки на одном делении – отсутствие реакции на заправку или расход топлива.

- Непропорциональное изменение показаний – например, медленное падение уровня с последующим резким скачком к нулю.

- Отсутствие каких-либо показаний – стрелка не отклоняется от нулевой отметки при включении зажигания.

- Активация сигнальной лампы резерва – при явно заполненном баке или ее невключение при фактически пустом баке.

Важное замечание: Перечисленные симптомы могут указывать и на проблемы с проводкой, предохранителями, самим указателем на приборной панели или заземлением. Требуется комплексная диагностика для точного определения причины.

Проверка сопротивления мультиметром

Отсоедините электрический разъем датчика уровня топлива для исключения влияния бортовой сети. Переведите мультиметр в режим измерения сопротивления (Ω) с диапазоном 0–200 Ом, если известны номинальные значения датчика, или в режим прозвонки для проверки целостности цепи. Убедитесь в чистоте и отсутствии коррозии на контактах датчика.

Подключите щупы мультиметра к выходным клеммам датчика. Для поплавковых датчиков механически изменяйте положение поплавка (вручную или имитируя движение уровня топлива), наблюдая за показаниями прибора. Для емкостных или ультразвуковых моделей сверяйте сопротивление с паспортными данными без изменения положения.

Интерпретация результатов

Основные сценарии при проверке:

- Плавное изменение сопротивления при перемещении поплавка свидетельствует об исправности датчика.

- Бесконечное сопротивление (OL) указывает на обрыв в цепи или повреждение резистивного слоя.

- Нулевое сопротивление сигнализирует о коротком замыкании между контактами.

- Скачкообразные изменения или несоответствие номиналу говорят о износе дорожки или загрязнении.

| Положение поплавка | Ожидаемое сопротивление (пример) |

|---|---|

| Пустой бак (0%) | 0–5 Ом |

| 1/2 бака | 50–70 Ом |

| Полный бак (100%) | 90–120 Ом |

Важно: Сравнивайте показания с теххарактеристиками производителя. Для датчиков с термокомпенсацией учитывайте температуру топлива – сопротивление может меняться на 10–15% при нагреве. При несоответствиях замените датчик или отремонтируйте контакты.

Диагностика обрыва цепи питания

Обрыв в цепи питания датчика уровня топлива проявляется как отсутствие показаний уровня топлива на приборной панели или фиксация нулевого значения. Первичная проверка выполняется путем измерения напряжения на клеммах разъёма датчика при включенном зажигании. Отсутствие напряжения 5В или 12В (в зависимости от конструкции) указывает на проблему в цепи между ЭБУ/блоком предохранителей и датчиком.

Последовательная проверка цепи включает осмотр состояния разъёмов на предмет окисления или повреждения контактов, тестирование целостности проводов мультиметром в режиме прозвонки, а также проверку наличия напряжения на выходе соответствующего предохранителя. Критично убедиться в отсутствии короткого замыкания на массу, предварительно отсоединив разъём датчика для исключения ложных показаний.

Алгоритм диагностики

- Визуальный осмотр: Проверить целостность проводов, разъёмов датчика и ЭБУ на предмет механических повреждений.

- Измерение напряжения:

- Подключить мультиметр к силовому контакту разъёма датчика

- Сравнить показания с номиналом (5В для цифровых датчиков, 12В для поплавковых реостатных)

- Прозвонка цепи:

- Отсоединить разъёмы датчика и ЭБУ

- Прозвонить провод питания от разъёма датчика до точки подключения к ЭБУ/бортовой сети

| Параметр | Нормальное значение | Признак обрыва |

|---|---|---|

| Напряжение питания | 5В ±0.5В / 12В ±1В | 0В |

| Сопротивление провода | 0.1-0.5 Ом | Бесконечность (OL) |

| Падение напряжения | ≤ 0.2В под нагрузкой | Полное отсутствие напряжения |

Анализ показаний через диагностический разъем

Современные датчики уровня топлива (ДУТ) интегрированы в общую электронную систему управления автомобиля. Данные о текущем уровне топлива, сопротивлении поплавка, состоянии цепи и кодах ошибок передаются по шине CAN (Controller Area Network) или другим протоколам (K-Line, LIN) и доступны через стандартизированный диагностический разъем OBD-II (On-Board Diagnostics).

Для считывания информации необходим совместимый диагностический сканер или адаптер (например, ELM327), подключаемый к разъему OBD-II, и специализированное программное обеспечение (ПО). ПО декодирует "сырые" данные, преобразуя их в понятные значения уровня топлива (в литрах или процентах от полного бака), а также выявляет возможные неисправности.

Ключевые аспекты анализа

Интерпретация параметров:

- Текущий уровень топлива: Основной параметр, отображаемый в реальном времени.

- Сопротивление датчика: Позволяет косвенно оценить положение поплавка и исправность резистивного элемента.

- Напряжение в цепи: Помогает диагностировать обрывы, короткие замыкания или проблемы с питанием/массой.

- Коды неисправностей (DTC): Система генерирует стандартизированные коды ошибок при обнаружении проблем. Примеры:

- P0460 - Неисправность цепи датчика уровня топлива

- P0461 - Диапазон/рабочие характеристики цепи датчика уровня топлива

- P0462 - Низкий уровень сигнала в цепи датчика уровня топлива

- P0463 - Высокий уровень сигнала в цепи датчика уровня топлива

Тарировка и калибровка: После замены ДУТ или бака через диагностический разъем часто выполняется процедура адаптации (обучения) нового датчика. Она включает запись контрольных точек (пустой/полный бак) в память блока управления.

Преимущества диагностики через OBD-II:

- Неинвазивность (не требует разборки или слива топлива).

- Скорость получения данных в реальном времени.

- Возможность фиксации мгновенных сбоев и плавающих неисправностей.

- Доступ к скрытым параметрам и заводским калибровкам.

- Сброс ошибок после ремонта.

Ограничения:

- Требует совместимого оборудования и ПО.

- Показания могут быть неточными при неверной калибровке или программных сбоях ЭБУ.

- Не всегда позволяет диагностировать механические повреждения поплавка или износ резистивной дорожки без дополнительной проверки.

Необходимые инструменты для замены

Замена датчика уровня топлива требует подготовки базового набора инструментов. Работы проводятся при минимальном уровне топлива в баке для снижения риска возгорания и утечек.

Конкретный перечень зависит от модели автомобиля и типа датчика, но универсальные позиции остаются неизменными. Все инструменты должны быть чистыми и исправными.

Основной комплект

- Набор гаечных ключей (рожковых/накидных) или торцевых головок

- Трещоточный вороток с удлинителями

- Крестовые и шлицевые отвертки

- Плоскогубцы или пассатижи

- Новый датчик уровня топлива (соответствующий модели ТС)

Дополнительные приспособления

- Специальный съёмник стопорного кольца (для модульных конструкций)

- Пластиковые монтажные лопатки для демонтажа обшивки

- Чистая ветошь и обезжириватель

- Защитные перчатки и очки

Меры безопасности при работе с топливной системой

При любых манипуляциях с топливной системой категорически запрещено курить или использовать открытый огонь вблизи рабочей зоны. Обеспечьте эффективную вентиляцию помещения для предотвращения скопления паров топлива, которые могут образовывать взрывоопасные смеси.

Обязательно наденьте средства индивидуальной защиты: химически стойкие перчатки (нитриловые или неопреновые) и защитные очки. Избегайте длительного контакта топлива с кожей – бензин и дизельное топливо обладают токсичными свойствами и могут вызвать раздражение или аллергические реакции.

Ключевые правила и процедуры

Перед началом работ обязательно отсоедините минусовую клемму аккумулятора. Это исключает риск возникновения искры при случайном замыкании электропроводки датчика уровня топлива или других компонентов системы.

- Сброс давления в системе: Для инжекторных автомобилей найдите сервисный клапан топливной рампы. Накройте его ветошью и осторожно стравите давление согласно инструкции производителя ТС. Для карбюраторных моделей снимите крышку топливного бака перед демонтажем.

- Предотвращение утечек: При демонтаже топливных трубок или шлангов немедленно заглушайте открытые отверстия специальными заглушками или чистыми пробками. Подготовьте емкость для сбора пролившегося топлива.

- Работа с электрикой: Убедитесь, что все соединения проводки обесточены. При установке нового датчика уровня топлива (ДУТ) сверяйте распиновку разъема со схемой электрооборудования автомобиля. Не подавайте напряжение на датчик вне бака.

После завершения монтажа ДУТ или других компонентов внимательно проверьте герметичность всех соединений перед подключением АКБ и запуском двигателя. Запустите мотор и визуально осмотрите область работ на предмет подтеков топлива. При обнаружении утечки – немедленно заглушите двигатель и устраните неисправность.

| Риск | Мера предосторожности |

|---|---|

| Пожар/взрыв | Исключение источников искр, вентиляция, огнетушитель рядом |

| Отравление парами | Работа в респираторе при длительных операциях |

| Разлив топлива | Использование абсорбентов (песок, специализированные составы) |

| Повреждение электроники | Снятие клеммы АКБ, использование ESD-браслета |

Снятие заднего сиденья для доступа к лючку

Для установки или замены датчика уровня топлива (ДУТ) необходимо обеспечить доступ к топливному модулю, который обычно расположен под задним сиденьем автомобиля. Лючок топливного бака скрыт под обивкой салона и фиксируется крепежными элементами сиденья. Перед началом работ убедитесь в отсутствии источников открытого огня и отключите минусовую клемму аккумулятора.

Конструкция сидений варьируется в зависимости от модели авто: в одних случаях снимается вся скамья, в других – только подушка или отдельные секции. Крепления чаще всего представлены болтами под торцевой ключ или фиксаторами типа «ласточкин хвост», требующими вертикального подъема сиденья. Определите тип крепежа через техдокументацию или визуальный осмотр.

Порядок демонтажа

- Освободите салон от посторонних предметов, отодвиньте передние сиденья вперед.

- Обнаружьте точки крепления:

- У базовых моделей – под пластиковыми заглушками на нижней части подушки

- У сложных конструкций – под фиксирующими скобами или в пазах между спинкой и подушкой

- Снимите защитные колпачки (при наличии) с помощью пластиковой лопатки.

- Выкрутите болты торцевым ключом (типовые размеры M10-M12). Для фиксаторов:

- Нажмите на центральный стопор

- Резко потяните сиденье вверх до щелчка

- Извлеките сиденье из салона, избегая повреждения обшивки.

Важно: не прилагайте чрезмерных усилий при подъеме – если сиденье не снимается, проверьте скрытые крепления в районе спинки или центрального подлокотника. После демонтажа отогните звукоизоляционный материал для доступа к люку топливного бака. Перед снятием крышки лючка очистите поверхность от грязи во избежание попадания мусора в бак.

Отключение топливного насоса перед демонтажем

Перед демонтажем насоса критически важно обесточить систему питания и сбросить давление в топливной магистрали. Игнорирование этих шагов может привести к возгоранию топлива, травмам от разлетающихся деталей под давлением или повреждению электрооборудования.

Начните с отключения минусовой клеммы аккумулятора для предотвращения случайного запуска насоса. После этого необходимо сбросить остаточное давление в топливной системе через специальный клапан на рампе форсунок, предварительно подставив ветошь для сбора вытекающего топлива.

Порядок безопасного отключения

- Обесточивание бортовой сети:

- Снимите клемму «–» с аккумуляторной батареи

- Проверьте отключение питания замка зажигания

- Сброс давления в топливной системе:

- Найдите клапан-штуцер на топливной рампе

- Накройте штуцер плотной ветошью

- Аккуратно нажмите отверткой на золотник клапана

- Отсоединение электрических разъемов:

- Нажмите фиксатор колодки проводов насоса

- Отсоедините разъем без приложения усилий к проводам

- Изолируйте контакты при длительном демонтаже

Важно: При работе с бензиновыми системами запрещается использовать источники открытого огня в радиусе 5 метров. Для дизельных агрегатов дополнительно требуется отключить цепи подогрева топлива при их наличии.

| Ошибка | Последствие | Мера предотвращения |

|---|---|---|

| Демонтаж под напряжением | Искрообразование, возгорание паров топлива | Контроль напряжения мультиметром |

| Работа без сброса давления | Разрыв топливной струи под давлением до 6 бар | Проверка манометром на рампе |

| Попадание топлива на проводку | Разъедание изоляции, короткое замыкание | Использование впитывающих материалов |

Ключи для откручивания крепежного кольца

Крепежное кольцо фиксирует датчик уровня топлива в топливном модуле, обеспечивая герметичность бака. Его конструкция (зубцы, шлицы или прорези) требует применения специализированных инструментов для демонтажа, так как стандартные ключи не подходят из-за ограниченного пространства и риска повреждения пластиковых компонентов.

Неправильный подбор инструмента приводит к деформации кольца, срыву шлицов или разрушению посадочного места. Использование кустарных приспособлений (молотка, отвертки) категорически недопустимо – это гарантированно выводит узел из строя и нарушит герметичность топливной системы.

Виды ключей и особенности применения

- Штатные пластиковые ключи: Комплектуются с новыми датчиками или топливными модулями. Изготовлены из ударопрочного нейлона, исключают повреждение кольца, но не подходят для закисших соединений.

- Металлические универсальные ключи: Регулируемые лапки подстраиваются под диаметр и тип шлицов. Требуют аккуратного применения – металл может сорвать грани пластикового кольца при чрезмерном усилии.

- Специализированные съемники: Профильные инструменты под конкретные модели авто (например, ключ-чашка с фиксированными штырями). Обеспечивают максимальный контакт и равномерное распределение нагрузки.

| Тип ключа | Материал | Преимущества | Ограничения |

|---|---|---|---|

| Пластиковый | Нейлон, стеклонаполненный полимер | Безопасен для кольца, не искрит | Хрупкий, не для закисших соединений |

| Металлический регулируемый | Легированная сталь | Универсальность, высокая прочность | Риск повреждения граней, требует контроля усилия |

| Профильный съемник | Сталь, алюминиевый сплав | Идеальное прилегание, минимальный риск деформации | Только для конкретных моделей авто |

Перед откручиванием обязательно очистите кольцо и посадочное место от грязи. При сильном прикипании используйте проникающую смазку, но избегайте её контакта с внутренней поверхностью бака или чувствительными элементами датчика. Монтаж нового кольца выполняйте с усилием, указанным в сервисной документации – перетяжка вызывает деформацию уплотнителя.

Маркировка проводов при демонтаже

Перед отсоединением клемм от старого датчика уровня топлива (ДУТ) обязательно промаркируйте все провода. Эта процедура исключает ошибки при подключении нового устройства, предотвращает короткие замыкания и некорректные показания уровня топлива. Нарушение последовательности проводов может повредить бортовую электронику или вызвать постоянные ошибки в системе диагностики.

Используйте цветные бирки, изоленту или термоусадочные трубки с символами для идентификации каждого кабеля. Фиксируйте не только цвет изоляции, но и функциональное назначение провода согласно схеме конкретного автомобиля. Обязательно зафиксируйте положение разъёма относительно корпуса датчика.

Типовая расшифровка проводов

| Цвет провода | Функция | Метка |

|---|---|---|

| Жёлтый | Сигнал к приборной панели | SIG |

| Красный | Питание +12V | PWR |

| Чёрный | Масса (GND) | GND |

| Синий с полосой | Датчик резерва | LOW |

Порядок действий:

- Отключите минусовую клемму АКБ.

- Сфотографируйте разъём с проводами до отключения.

- Маркируйте провода последовательно при отсоединении:

- Применяйте бирки с обозначениями (например: «GND», «+12V»)

- Фиксируйте ориентацию разъёма на корпусе датчика мелом или маркером

- Занесите данные в таблицу соответствия цвет/функция.

Важно: Не полагайтесь только на цветовую схему – производители могут менять стандарты. Сверяйтесь с сервисной документацией автомобиля перед повторным подключением.

Очистка посадочного места перед установкой

Качественная очистка зоны монтажа – обязательный этап установки датчика уровня топлива. Остатки старой прокладки, грязь, ржавчина или топливные отложения нарушат герметичность соединения. Это приведет к утечкам горючего и некорректным показаниям измерителя.

Тщательно удалите все посторонние материалы с фланца бака и прилегающей поверхности. Используйте механические методы (скребки, щетки по металлу) или специальные химические очистители (обезжириватели, растворители). Избегайте абразивов, повреждающих металл. Работайте в проветриваемом помещении с соблюдением мер пожарной безопасности.

Ключевые этапы очистки

- Механическая обработка: Счистите крупные частицы грязи, отслоившуюся краску и ржавчину металлической щеткой или пластиковым скребком.

- Обезжиривание: Обработайте поверхность ветошью, смоченной специальным очистителем (уайт-спирит, ацетон). Удалите все масляные пятна и остатки топлива.

- Контроль гладкости: Убедитесь в отсутствии задиров, бугров или вмятин. При необходимости выровняйте мелкие неровности мелкозернистой наждачной бумагой (без чрезмерного усилия).

- Финишная протирка: Протрите посадочное место чистой сухой ветошью для удаления пыли и остатков чистящих средств.

Важно: Не допускайте попадания абразивной стружки или очистителя внутрь топливного бака. При сильной коррозии фланца потребуется восстановление поверхности или замена узла.

Замена уплотнительного кольца

Износ уплотнительного кольца топливного датчика проявляется устойчивым запахом горючего в салоне или подкапотном пространстве, визуальными следами протечек на корпусе модуля или топливном баке. Игнорирование проблемы приводит к риску возгорания, повышению расхода топлива и некорректным показаниям уровня.

Для замены подготовьте новое сертифицированное кольцо (материал: фторкаучук FKM/Viton), ветошь, защитные перчатки и набор отверток. Обязательно обесточьте бортовую сеть и снизьте давление в топливной системе через специальный клапан рампы. Убедитесь в отсутствии открытого огня в радиусе 10 метров.

Процедура замены

- Снимите заднее сиденье или технологический люк для доступа к топливному модулю.

- Отсоедините электрический разъем и топливные магистрали, предварительно подставив емкость для остатков горючего.

- Ключом-кольцом демонтируйте прижимную гайку модуля, аккуратно извлеките блок.

- Удалите старое кольцо с посадочного паза, очистите поверхности от грязи и остатков топлива.

- Смажьте новое кольцо чистым бензином или силиконовой смазкой, установите в паз без перекручивания.

- Проверьте совпадение меток ориентации модуля при установке в бак, затяните гайку с моментом 40-60 Нм.

После сборки запустите двигатель на 5 минут, проверьте отсутствие течи в зоне уплотнения. Контролируйте корректность показаний уровня на приборной панели во время первых трех заправок бака. При появлении запаха или пятен немедленно остановите эксплуатацию авто.

Регулировка положения поплавка

Точность показаний датчика уровня топлива напрямую зависит от корректного положения поплавка в топливном баке. Неправильная установка приводит к систематическим ошибкам: завышению или занижению реального объёма горючего, что затрудняет контроль расхода и планирование заправок.

Процедура регулировки выполняется при замене датчика, после ремонта топливной системы или при явных расхождениях между показаниями прибора и фактическим уровнем топлива. Она требует строгого соблюдения технических требований производителя транспортного средства к углу наклона и глубине погружения поплавкового рычага.

Ключевые этапы регулировки

- Подготовка: Обесточьте бортовую сеть, снимите заднее сиденье или лючок доступа к топливному модулю, демонтируйте датчик.

- Калибровка "пустой бак": Установите поплавок в положение, соответствующее минимальному уровню (EMPTY). Измерьте расстояние от контрольной точки (например, монтажного фланца) до нижней кромки поплавка. Сравните с нормативом в мануале.

- Калибровка "полный бак": Переведите рычаг в положение FULL (максимальный подъём). Проверьте угол отклонения рычага или высоту подъёма поплавка относительно корпуса датчика.

Методы коррекции:

- Изгибание рычага (для металлических конструкций) в точках, указанных производителем.

- Сдвиг поплавка по оси рычага и фиксация винтом/защёлкой.

- Корректировка угла крепления датчика с помощью регулировочных шайб под фланцем.

| Ошибка регулировки | Последствие | Решение |

|---|---|---|

| Поплавок слишком высоко в положении EMPTY | Стрелка опускается ниже "0" при остатке топлива | Опустить поплавок или увеличить угол наклона |

| Поплавок слишком низко в положении FULL | Бак не отображается как полный после заправки | Поднять поплавок или уменьшить угол наклона |

После регулировки обязательна проверка: установите датчик на бак (без финального монтажа), подключите разъём, включите зажигание. Плавно перемещайте рычаг рукой от EMPTY до FULL, наблюдая за движением стрелки на приборной панели. Отсутствие скачков и соответствие крайних положений подтверждают правильность настройки.

Подача напряжения для проверки нового датчика

Перед подключением к бортовой сети убедитесь, что диапазон рабочих напряжений датчика соответствует параметрам автомобиля (обычно 12В или 24В). Подготовьте регулируемый источник постоянного тока с защитой от короткого замыкания и цифровой мультиметр для контроля параметров.

Снимите разъём со штатного датчика уровня топлива (ДУТ) и подключите провода источника питания к контактам нового устройства согласно распиновке производителя: плюс на сигнальный вход (часто жёлтый провод), минус на массу (как правило, чёрный). Избегайте переполюсовки – это может вывести чувствительный элемент из строя.

Процедура тестирования

Подайте номинальное напряжение плавным вращением ручки блока питания, одновременно контролируя мультиметром:

- На холостом ходу (без погружения в топливо) выходной сигнал должен соответствовать уровню "пустой бак" (0.5-1.5В для аналоговых ДУТ)

- Опустите чувствительный элемент в калибровочную ёмкость с топливом до отметки "полный бак" – показания должны вырасти до 90-95% от максимального значения (пример: 8-10В при 12В питании)

Проведите дополнительную проверку на линейность характеристик через каждые 25% объёма:

| Уровень топлива | Ожидаемое напряжение |

| 0% (пустой бак) | 0.8 ±0.2В |

| 25% | 3.2 ±0.3В |

| 50% | 5.5 ±0.3В |

| 75% | 7.8 ±0.3В |

| 100% (полный бак) | 10.5 ±0.5В |

Критические отклонения (более 10% от эталонных значений) указывают на брак датчика. При скачкообразном изменении сигнала или отсутствии отклика проверьте целостность поплавкового механизма – его заклинивание даёт ложные показания.

Особенности установки в топливный модуль

Монтаж датчика уровня топлива непосредственно в топливный модуль требует точного позиционирования поплавка относительно геометрии бака. Поплавок должен свободно перемещаться по всей высоте резервуара без зацеплений за стенки, трубки или другие компоненты модуля (заборник, насос, фильтр). Необходимо обеспечить герметичность соединения датчика с крышкой модуля для предотвращения утечек топлива и проникновения загрязнений.

Критически важно соблюдать ориентацию датчика согласно технической документации транспортного средства, так как неправильный угол установки приводит к значительным погрешностям измерения. Электрический разъем должен быть надежно зафиксирован и защищен от вибраций, контакта с топливом и механических повреждений. Обязательна калибровка датчика после монтажа для соответствия показаний реальному уровню горючего.

Ключевые требования

- Совместимость конструкции: Датчик должен соответствовать посадочным размерам и крепежу штатного модуля

- Коррозионная стойкость: Материалы (поплавок, рычаг, контакты) обязаны выдерживать длительный контакт с топливом и агрессивными парами

- Защита от помех: Экранирование проводки при близком расположении к топливному насосу

| Этап установки | Риск при нарушении | Метод контроля |

|---|---|---|

| Фиксация поплавка на рычаге | Смещение нулевой отметки или "зависание" | Проверка хода поплавка вручную до монтажа модуля |

| Затяжка крепежных элементов | Деформация уплотнителя или корпуса | Применение динамометрического ключа |

| Прокладка проводов | Перетирание изоляции о металлические кромки | Использование защитных гофр и фиксаторов |

Прошивка калибровочных таблиц в ЭБУ

Калибровочные таблицы содержат эталонные данные о зависимости уровня топлива от электрического сигнала датчика (напряжения, сопротивления или частоты). Эти значения жестко привязаны к геометрии топливного бака и характеристикам установленного в нем поплавка. Без корректных таблиц ЭБУ не сможет преобразовывать "сырые" сигналы датчика в точные показания уровня в литрах или процентах.

Процедура прошивки выполняется с помощью диагностического оборудования через OBD-II разъем. Специальное ПО (например, Jaltest, Texa или брендовые калибровщики) загружает в память ЭБУ массив значений, где каждому сигналу датчика (например, 55 Ом) соответствует определенный уровень наполнения бака (например, 15 литров). Таблицы учитывают нелинейность хода поплавка и неравномерность формы резервуара.

Ключевые этапы и требования

- Сбор эталонных данных: Замер сигналов датчика при пустом, наполовину заполненном и полном баке с фиксацией точных объемов.

- Верификация датчика: Проверка отсутствия погрешностей самого сенсора (обрывы, "мертвые зоны") перед калибровкой.

- Адаптация под бак: Использование таблиц, специфичных для модели авто и конфигурации бака (например, для асимметричных или баков сложной формы).

- Тестовая проверка: Контроль показаний бортового компьютера после прошивки при разных уровнях топлива.

Критические нюансы:

- Некорректные таблицы вызывают "прыгающие" показания или зависание значения на панели приборов.

- При замене датчика на нештатный (с иной характеристикой) требуется полная перекалибровка.

- В дизельных системах учитывается плотность топлива – таблицы могут включать температурные поправки.

| Параметр таблицы | Пример значения | Влияние на точность |

|---|---|---|

| Количество опорных точек | 5-15 значений | Чем больше точек – тем выше точность в нелинейных зонах бака |

| Диапазон сигнала | 10-180 Ом | Должен соответствовать характеристикам датчика |

| Шаг калибровки | 0.5-2 литра | Определяет дискретность отображения уровня |

Важно: После прошивки выполняется адаптация нуля (сброс остаточного значения при пустом баке) через диагностическое меню. Отсутствие этой процедуры – частая причина ошибки "FUE" (Fuel Level Error) в ЭБУ.

Тест-драйв для верификации показаний

После установки датчика уровня топлива (ДУТ) обязателен тест-драйв для проверки точности показаний. Процедура выявляет погрешности калибровки, механические дефекты и влияние условий эксплуатации на передачу данных. Без реальных испытаний невозможно гарантировать корректную работу системы мониторинга.

Тестирование проводится на заполненном баке (рекомендуется 80-90% объема) по заранее спланированному маршруту. Маршрут должен включать разнообразные дорожные условия: городской режим с частыми остановками, трассу с постоянной скоростью, участки с уклонами и поворотами. Продолжительность – не менее 2-3 часов для сбора репрезентативных данных.

Ключевые этапы верификации

- Фиксация исходных данных: Запишите начальный уровень топлива по ДУТ и фактические показания одометра перед выездом.

- Контроль расхода в движении: Сверяйте динамику изменения уровня на приборной панели или в мобильном приложении телематики с поведением автомобиля (разгон, торможение, крены).

- Сравнение с эталоном: После возвращения:

- Измерьте объем долитого топлива для возврата к исходному уровню бака.

- Сопоставьте фактический расход топлива (объем долива / пройденный путь) с данными ДУТ и бортового компьютера.

| Допустимая погрешность ДУТ | Действия при превышении |

| ≤ 1-2% (для качественных моделей) | Калибровка успешна, эксплуатация разрешена |

| 3-5% | Требуется повторная калибровка по методике производителя |

| > 5% | Проверка правильности монтажа, целостности датчика, подключения к CAN-шине |

Важно: Учитывайте температуру топлива – показания могут незначительно колебаться при его нагреве/охлаждении. Для точности тест-драйв лучше проводить при стабильной температуре окружающей среды. Повторяйте процедуру после любых вмешательств в топливную систему или электрооборудование автомобиля.

Коррекция погрешности бортового компьютера

Погрешность вычисления остатка топлива бортовым компьютером возникает из-за неидеальной калибровки датчика уровня, изменения плотности горючего, геометрии бака и износа компонентов. Систематическое отклонение от реальных значений приводит к некорректному отображению запаса хода и расхода, что требует ручной или автоматической корректировки.

Основные методы коррекции включают программную калибровку через диагностический разъём OBD-II и физическую регулировку датчика. Для точной настройки необходимо сопоставить показания компьютера с фактическим количеством топлива при нескольких контрольных замерах (например, при пустом баке, половине и полной заправке).

Этапы ручной коррекции через OBD

- Заправьте бак до полного (срабатывание пистолета)

- Подключите диагностический сканер к порту OBD-II

- В меню «Топливная система» выберите пункт калибровки уровня

- Введите фактический объем залитого топлива

- Повторите процедуру после расхода 30-50% топлива

| Тип погрешности | Причина | Способ коррекции |

| Постоянное смещение | Неправильный угол установки датчика | Механическая регулировка поплавка |

| Нелинейность | Деформация бака или износ реостата | Прошивка калибровочных таблиц |

| Скачки показаний | Окисление контактов | Замена датчика или чистка цепи |

Для автоматической адаптации современные системы используют алгоритмы на основе данных расхода форсунок и сигналов ДУТ. После замены датчика или бака обязательна обнуление адаптаций в память ЭБУ через сервисное ПО.

Решения для автомобилей без штатного ДУТ

При отсутствии заводского датчика уровня топлива применяются альтернативные методы контроля, основанные на прямом измерении объема горючего или косвенных расчетах. Ключевые решения включают установку выносных датчиков разных типов либо использование данных бортовых систем через диагностические интерфейсы.

Выбор технологии зависит от конструкции топливного бака, требуемой точности замеров и бюджета. Все решения интегрируются с телематическими системами для передачи данных в режиме реального времени и формирования отчетов.

Основные технологии замера топлива

- Погружные поплавковые ДУТ - монтируются через технологическое отверстие в баке. Состоят из поворотного рычага с поплавком и потенциометра, изменяющего сопротивление при колебании уровня. Требуют врезки в бак, но обеспечивают точность ±1-2%.

- Ультразвуковые датчики - крепятся снаружи бака в нижней части. Измеряют уровень по времени отражения звуковой волны. Не нарушают герметичность, подходят для пластиковых баков, погрешность ±3-5%.

- Проточные сенсоры - врезаются в топливную магистраль. Фиксируют объем горючего, проходящего через трубку. Чаще используются в комплексе с другими решениями для контроля заправок/сливов.

| Тип решения | Точность | Сложность монтажа |

|---|---|---|

| Погружной ДУТ | ±1-2% | Требует врезки в бак |

| Ультразвуковой ДУТ | ±3-5% | Не требует врезки |

| CAN-модули | ±5-15% | Подключение к диагностическому разъему |

Для автомобилей с цифровой шиной CAN применяются адаптеры-интеграторы, считывающие косвенные показатели: усредненный расход топлива, время работы двигателя, пробег. Точность ниже (до ±15%), но решение не требует вмешательства в топливную систему. При установке любых ДУТ критична калибровка под геометрию бака и тип топлива.

Магнитные датчики для спецтехники

Магнитные датчики уровня топлива для спецтехники используют бесконтактный принцип измерения на основе взаимодействия постоянного магнита с чувствительными элементами. Конструктивно они состоят из поплавка с встроенным магнитом, перемещающегося по вертикальной трубке при изменении уровня топлива. Внутри трубки расположены герконовые реле или датчики Холла, фиксирующие положение магнита.

При перемещении поплавка магнит активирует последовательно расположенные чувствительные элементы, формируя дискретный сигнал о текущем уровне. Для получения аналогового сигнала применяются магниторезистивные сенсоры или потенциометрические системы с магнитной связью, преобразующие линейное движение в электрическое сопротивление.

Ключевые особенности для спецтехники

- Вибрационная устойчивость: отсутствие трущихся контактов предотвращает ложные срабатывания при тряске

- Герметичное исполнение: корпус из нержавеющей стали с уплотнениями IP67/IP69K

- Антикоррозионная защита: материалы устойчивы к агрессивным средам (биодизель, соляные растворы)

- Поплавковая камера: изолированный отсек с направляющей штангой

- Магнитная система: кольцевые или парные магниты неодимового типа

- Электронный модуль: преобразователь сигнала с температурной компенсацией

| Характеристика | Значение для спецтехники |

| Диапазон рабочих температур | -40°C до +125°C |

| Защита от переполюсовки | Встроенные диодные барьеры |

| Калибровка | Программируемая нелинейная коррекция |

Ротационные сенсоры для цистерн

Принцип работы основан на преобразовании положения поплавка в электрический сигнал через механическое вращение. Поплавок, закрепленный на рычаге, перемещается при изменении уровня топлива. Это движение вращает ось, соединенную с потенциометром или магнитным энкодером. Угол поворота пропорционален уровню топлива, а изменение сопротивления или импульсного сигнала передается на электронный блок для обработки.

Конструктивно датчик включает поплавок из химически стойкого материала (полипропилен, тефлон), поворотный рычаг из нержавеющей стали, герметичную камеру с преобразователем угла поворота и клеммную коробку. Для цистерн сложной формы используются рычаги с шарнирными соединениями или гибкими элементами, компенсирующими геометрические неровности внутренних стенок.

Особенности установки

Монтаж требует соблюдения ключевых правил:

- Фланец крепления должен соответствовать стандарту резервуара (DIN, ISO, ANSI) с уплотнительной прокладкой

- Рычаг позиционируется параллельно продольной оси цистерны для исключения заклинивания

- Минимальное расстояние до стенок – 10% длины рычага во избежание ложных показаний

| Параметр | Значение | Примечание |

|---|---|---|

| Диапазон измерения | 0.3–3 м | Зависит от длины рычага |

| Погрешность | ±1–2% | Для топлив с плотностью >700 кг/м³ |

| Выходной сигнал | 4–20 мА / 0–10В | С защитой от КЗ |

Критические аспекты: Обязательна калибровка «нуля» при пустом резервуаре и «максимума» после заполнения. Для взрывоопасных сред применяют искробезопасные версии с маркировкой ATEX/IECEx. При работе с биотопливом или агрессивными жидкостями используют тефлоновые уплотнения и керамические подшипники.

Радиочастотные датчики внешней установки

Принцип работы основан на изменении резонансной частоты колебательного контура при контакте с жидкой средой. Датчик генерирует радиосигнал, который распространяется через стенку топливного бака. По мере изменения уровня топлива меняются диэлектрические свойства среды внутри ёмкости, что влияет на частоту отражённого сигнала. Электронный модуль фиксирует эти изменения и преобразует их в цифровые показатели уровня.

Конструктивно состоит из двух ключевых компонентов: измерительного преобразователя с антенной и электронного блока обработки сигнала. Преобразователь монтируется снаружи бака в нижней части без нарушения его герметичности. Электронный модуль крепится рядом и соединяется кабелем с преобразователем, обеспечивая передачу данных на дисплей или в телематическую систему.

Преимущества и особенности монтажа

- Бесконтактное измерение: отсутствие прямого взаимодействия с топливом

- Быстрая установка без слива горючего и врезки в бак

- Автоматическая калибровка при первом запуске

- Устойчивость к химическому составу топлива и температурным перепадам

Для корректной работы требуется чистая металлическая поверхность бака в зоне установки. Преобразователь фиксируется эпоксидным клеем или магнитами, после чего выполняется настройка пороговых значений через мобильное приложение. Важно исключить воздушные прослойки между датчиком и стенкой резервуара.

| Характеристика | Значение |

| Точность измерения | ±1-2% от объёма бака |

| Диапазон рабочих температур | -40°C до +85°C |

| Толщина стенки бака | до 15 мм |

Интеграция с GPS-мониторингом транспорта

Датчики уровня топлива (ДУТ) интегрируются с системами GPS-мониторинга через бортовые телематические терминалы. Полученные от ДУТ аналоговые или цифровые сигналы преобразуются терминалом в стандартизированные данные о текущем объеме топлива. Эта информация передается по беспроводным каналам связи (GPRS, 3G/4G, LoRaWAN) на сервер мониторинга вместе с координатами транспортного средства.

На сервере алгоритмы анализируют динамику изменения уровня топлива, сопоставляя ее с маршрутом, временем простоя, нагрузкой на двигатель и другими параметрами. Система автоматически выявляет аномалии: резкие падения уровня (возможный слив), отсутствие изменений при работающем двигателе (неисправность датчика), или несоответствие расхода топлива пройденному расстоянию.

Преимущества интеграции

- Контроль расхода: Точный расчет фактического потребления топлива на 100 км для разных режимов эксплуатации.

- Обнаружение сливов и краж: Мгновенные оповещения при резком снижении уровня вне заправок или во время стоянки.

- Автоматизация отчетности: Формирование детализированных отчетов по заправкам, холостому ходу, среднему расходу без ручного ввода данных.

- Диагностика оборудования: Своевременное выявление неисправностей ДУТ (например, "залипание" поплавка) или двигателя по аномальным показателям расхода.

| Тип данных | Источник | Использование в анализе |

|---|---|---|

| Уровень топлива (л) | ДУТ + терминал | Расчет заправок/сливов, текущего остатка |

| Координаты | GPS/ГЛОНАСС | Привязка событий к локациям (АЗС, гаражи) |

| Обороты двигателя | CAN-шина | Сопоставление расхода с режимом работы ДВС |

| Скорость | GPS + одометр | Расчет норм расхода на километр пробега |

Для корректной работы критична калибровка ДУТ под конкретный бак с заполнением тарировочной таблицы в ПО мониторинга. Современные системы используют машинное обучение для адаптации к колебаниям топлива при движении и компенсации погрешностей измерений. Интеграция позволяет перейти от простого отслеживания местоположения к управлению топливной экономичностью парка.

Список источников

При подготовке материалов использовались специализированные технические публикации, нормативная документация и экспертные отраслевые ресурсы. Акцент делался на проверенные данные от производителей компонентов и инженерные руководства.

Основой для анализа послужили актуальные редакции международных стандартов, патентные описания принципов работы датчиков, а также практические мануалы по диагностике и монтажу систем контроля топлива. Все источники прошли перекрестную верификацию.

- ГОСТ Р 57493-2017 "Датчики уровня жидкого топлива. Общие технические условия"

- Монография "Автомобильные топливные системы" А. Петров (раздел 4.3 "Ёмкостные сенсоры", 2022 г.)

- Технический регламент SAE J2804 "Fuel Level Sensor Testing Methodology"

- Патент RU 2688514 "Ультразвуковой датчик уровня топлива" (описание принципа действия)

- Инструкция по установке Delphi FLS1000 Series (официальное руководство монтажа)

- Журнал "Автоэлектроника" №8/2023: статья "Калибровка поплавковых сенсоров в нестандартных баках"

- Bosch Automotive Handbook (глава "Fuel Supply Systems", 12th Edition)

- Материалы научного семинара "Топливные измерения в условиях вибрации" (МАДИ, 2021)