Протяжка ГБЦ своими руками - пошаговое руководство

Статья обновлена: 28.02.2026

Регулярное техническое обслуживание двигателя – залог его долговечности и стабильной работы. Одной из критических процедур является протяжка головки блока цилиндров (ГБЦ), предотвращающая утечки охлаждающей жидкости и масла через прокладку.

Самостоятельное выполнение этой операции требует внимательности и строгого соблюдения технологии. Неправильный момент затяжки или нарушение последовательности действий способны привести к деформации ГБЦ, прогарам прокладки и дорогостоящему ремонту.

В статье детально разберем этапы протяжки головки блока цилиндров своими руками: от подготовки инструмента и схемы затяжки до контроля усилия и проверки результата. Знание этих нюансов позволит избежать распространенных ошибок и обеспечить герметичность соединения.

Закупка ключей и динамометрической отвертки

Для корректной протяжки ГБЦ критически необходим динамометрический ключ, позволяющий контролировать усилие затяжки болтов с точностью до 1 Н·м. Без этого инструмента соблюсти спецификации производителя невозможно – как недостаточный, так и избыточный момент приведёт к деформации постелей распредвалов, нарушению герметичности или обрыву шпилек.

Дополнительно потребуется набор торцевых головок с воротком и удлинителями, полностью соответствующих размеру крепежа (чаще всего 10-13 мм). Обязательно проверьте профиль головок – шестигранные (HEX) могут слизывать грани на старых болтах, тогда как двенадцатигранные (Double HEX) обеспечивают лучший зацеп.

Ключевые требования к инструментам

- Динамометрический ключ – диапазон 20-200 Н·м (охватывает момент затяжки и финальный доворот)

- Головки – ударные (CR-V), без трещин и деформаций

- Карданный шарнир – для работы под углом в стеснённых условиях

- Щётка по металлу – очистка резьбовых каналов блока

| Параметр | Рекомендации |

|---|---|

| Точность ключа | ±3% (класс 2 ISO 6789) |

| Шкала измерений | Н·м (Ньютон-метры) |

| Профиль головок | Double HEX (12 граней) |

| Защита крепежа | Антикоррозийная смазка для резьбы |

- Откалибруйте ключ перед работой – просроченная поверка искажает показания

- Исключите адаптеры – переходники между ключом и головкой увеличивают погрешность

- Проверьте чистоту резьбы – остатки масла или герметика меняют трение и момент затяжки

Выбор правильного калибратора зазоров

Для точного определения теплового зазора клапанов после протяжки ГБЦ критически важен корректный подбор измерительного инструмента. Неточности при замере приведут к ускоренному износу или перегреву двигателя, поэтому тип и параметры калибратора должны соответствовать техническим требованиям вашего силового агрегата.

Основное правило – использовать щупы с плоскими, не деформированными краями и гладкой поверхностью без заусенцев. Толщиномеры с закругленными концами или наборы с поврежденными пластинами дадут погрешность, что недопустимо при регулировке клапанов в пределах 0.05–0.35 мм.

Критерии выбора

- Диапазон измерений: Подбирайте набор, покрывающий спецификацию вашего двигателя (например, 0.05–1.00 мм для бензиновых ДВС).

- Шаг градации: Оптимально – 0.01 мм для точной регулировки, минимально допустимый – 0.05 мм.

- Материал: Стальные щупы с антикоррозийным покрытием предпочтительнее дешевых аналогов из мягких сплавов.

- Жесткость пластин: Проверяйте отсутствие изгиба при легком нажатии – деформированный щуп гарантирует ложный замер.

| Тип двигателя | Рекомендуемый шаг | Минимальный набор |

|---|---|---|

| Бензиновый атмосферный | 0.01 мм | 0.05–0.50 мм |

| Турбированный | 0.01 мм | 0.10–0.70 мм |

| Дизель | 0.02–0.05 мм | 0.20–1.00 мм |

Важно: Перед замерами очищайте щупы от грязи и масла растворителем. Вставляйте пластину в зазор с легким усилием – правильный размер должен проходить с чувствительным сопротивлением, но без заклинивания. Избегайте комбинирования нескольких щупов для замера одного зазора – суммарная толщина даст неточность из-за микронных зазоров между пластинами.

Поиск спецификаций производителя

Точные значения момента затяжки, последовательность протяжки и допустимые допуски для конкретной модели двигателя указываются исключительно в официальной технической документации автопроизводителя. Использование общих рекомендаций или данных для других моторов категорически недопустимо, так как это гарантированно приведет к деформации ГБЦ, повреждению болтов или пробою прокладки.

Первичным источником информации служит руководство по ремонту (Service Manual) именно для вашего автомобиля с указанием года выпуска и кода двигателя. Если бумажная версия отсутствует, ищите официальные электронные каталоги производителя или лицензированные дилерские базы данных в интернете. Альтернативой могут стать платные профессиональные порталы вроде ALLDATA, Mitchell OnDemand или идентичные по функционалу ресурсы, аккредитованные брендом.

Ключевые параметры для поиска

- Момент затяжки: Окончательное значение в Н·м (Ньютон-метрах) или lbf·ft (фунт-футах), часто с дополнением угла доворота (например, "20 Н·м + 90°").

- Последовательность: Четкая схема порядка обхода болтов/шпилек (цифры на корпусе ГБЦ или схематичный рисунок).

- Количество этапов: Предварительная протяжка, промежуточный момент, финишный момент, доворот на угол.

- Требования к крепежу: Класс прочности болтов (например, 10.9), необходимость замены на новые, очистка резьбы и отверстий.

- Условия: Сухой крепеж, смазка маслом/спецсоставом, чистота и температура поверхности.

| Источник информации | Преимущества | Риски |

|---|---|---|

| Официальное руководство по ремонту (бумажное/PDF) | Абсолютно точные и проверенные данные | Труднодоступно для старых моделей, стоимость |

| Лицензированные онлайн-базы (ALLDATA, identifix и т.п.) | Актуальность, VIN-привязка, полнота данных | Требуется платная подписка |

| Форумы/видеоблоги | Бесплатно, доступно | Высокий риск ошибок, устаревшая или непроверенная информация |

Важно: Если спецификации найти не удалось – прекратите работу и обратитесь к дилеру или специализированной СТО. Попытка протянуть "на глаз" уничтожит ГБЦ или блок цилиндров. Всегда перепроверяйте данные по 2 независимым официальным источникам перед началом работ.

Организация рабочего пространства в гараже

Перед началом работ по протяжке ГБЦ критически важно подготовить гаражное пространство. Недостаток места или хаотичное расположение инструментов приведут к потере деталей, ошибкам при сборке и риску повреждения компонентов двигателя. Чистота – ключевой фактор: малейшая грязь, попавшая в масляные каналы или на привалочные плоскости, спровоцирует преждевременный износ или нарушение герметичности.

Обеспечьте стабильную яркую подсветку рабочей зоны – потолочные люминесцентные лампы или переносные светодиодные прожекторы. Заранее проверьте вентиляцию: используйте вытяжной вентилятор или принудительно проветривайте помещение каждые 30-40 минут, так как работы с ГБЦ связаны с остатками технических жидкостей, выделяющих вредные испарения.

Подготовка зон и инструментария

Разделите гараж на четыре функциональные сектора:

- Демонтажный стол: Прочная металлическая поверхность для разборки ГБЦ с винтовыми стойками для фиксации головки.

- Чистовая зона: Стол с оргстеклом или чистой ветошью для раскладывания клапанов, пружин, толкателей – каждый элемент помечайте позицией цилиндра.

- Инструментальная тележка: Мобильная платформа с:

- Динамическим динамометрическим ключом (20-200 Нм)

- Набором торцевых головок (8-19 мм) и трещотками

- Линейкой, микрометром и щупами для замеров

- Зона хранения ГБЦ: Стеллаж с ровными полками, защищенный от пыли брезентом.

Требования к рабочей поверхности:

| Параметр | Значение | Примечание |

|---|---|---|

| Прочность стола | ≥150 кг | С учетом веса ГБЦ и приспособлений |

| Освещенность | ≥500 люкс | Дополните точечными светильниками |

| Температура | +15...+25°C | Исключите сквозняки |

Используйте магнитные подносы для крепежей и контейнеры с герметичными крышками для мелких деталей (штифтов, стопорных колец). Рядом с демонтажным столом разместите мусорный бак для ветоши и упаковочных материалов – это предотвратит случайное загрязнение узлов. Заранее продумайте траекторию перемещения ГБЦ от стола к стеллажу: освободите проход, убедитесь в отсутствии препятствий на полу.

Слив охлаждающей жидкости из системы

Перед началом любых работ с головкой блока цилиндров (ГБЦ) необходимо полностью освободить систему охлаждения двигателя от жидкости. Это предотвратит утечки при демонтаже патрубков и термостата, а также исключит риск попадания антифриза в цилиндры при снятии ГБЦ.

Проводите операцию только на холодном двигателе во избежание ожогов и избыточного давления в системе. Подготовьте емкость для слива объемом не менее 8-10 литров, защитные перчатки и ветошь. Убедитесь в наличии доступа к сливным пробкам радиатора и блока цилиндров.

Последовательность слива

- Откройте расширительный бачок для сброса давления.

- Подставьте емкость под сливную пробку радиатора (обычно расположена в нижнем бачке).

- Аккуратно отверните пробку, сливая основную часть жидкости (удобнее использовать шланг для направленной подачи в тару).

- Найдите сливную пробку блока цилиндров (часто возле масляного фильтра или под выпускным коллектором). Снимите защиту двигателя при необходимости.

- Открутите пробку блока, слейте остатки антифриза.

Важные нюансы: При отсутствии пробки блока цилиндров снимайте нижний патрубок радиатора. После слива проверьте состояние уплотнительных шайбок пробок – при повреждении замените их во избежание течей при сборке.

| Элемент системы | Тип сливного устройства | Риски при неправильном сливе |

|---|---|---|

| Радиатор | Пластиковая пробка с уплотнительным кольцом | Срыв резьбы, деформация ребер радиатора |

| Блок цилиндров | Болт с конической резьбой (реже – краник) | Облом болта в посадочном месте, коррозия каналов |

После завершения работ установите пробки на место с рекомендованным моментом затяжки (см. руководство по ремонту авто). Утилизируйте отработанную охлаждающую жидкость экологически безопасным способом – не сливайте в грунт или канализацию.

Снятие мешающих навесных агрегатов

Перед демонтажом головки блока цилиндров (ГБЦ) необходимо освободить доступ к её крепёжным элементам и прокладке. Для этого последовательно демонтируются все агрегаты, расположенные сверху и по бокам двигателя, а также мешающие коммуникации. Работу начинают с отключения аккумуляторной батареи для исключения короткого замыкания.

Обеспечьте чистоту рабочей зоны: песок или грязь, попавшие в открытые патрубки или каналы двигателя, вызовут ускоренный износ деталей. Заранее подготовьте ёмкости для слива технических жидкостей (антифриз, масло), а также пакеты для мелких крепежей и метки для идентификации снятых элементов.

Порядок демонтажа

Обязательные этапы:

- Слив охлаждающей жидкости через кран радиатора или нижний патрубок

- Отсоединение клемм высокого напряжения со свечей зажигания

- Снятие воздушного фильтра в сборе с корпусом и гофрой

Ключевые системы для демонтажа:

- Топливная система: сброс давления в рампе, отключение топливных шлангов/трубок, демонтаж форсунок (при необходимости)

- Газораспределительный механизм: снятие защиты ремня/цепи ГРМ, ослабление натяжителя

- Электрические компоненты: отключение разъёмов датчиков (ДПРВ, ДПКВ, температуры), генератора, катушек зажигания

| Дополнительные элементы | Особенности демонтажа |

| Впускной коллектор | Отсоединить дроссельную заслонку, вакуумные шланги |

| Выпускной коллектор | Открутить крепление к приёмной трубе глушителя |

| Кронштейны навесного оборудования | Маркировать положение перед снятием |

Все отсоединённые шланги и электрические разъёмы защитите заглушками или плёнкой. Крепёжные болты и гайки складывайте в отдельные контейнеры с подписями (например: "ГРМ", "впускной коллектор"). Фиксируйте положение ремней и шестерён маркером перед снятием – это упростит последующую сборку.

Аккуратное отсоединение топливных магистралей

Перед любыми манипуляциями с топливной системой критически важно сбросить давление в магистралях для предотвращения разлива горючего и травм. Убедитесь, что двигатель полностью остыл, а аккумуляторная батарея отключена – искра при случайном замыкании может спровоцировать возгорание паров бензина.

Найдите предохранитель топливного насоса в монтажном блоке автомобиля и извлеките его. Запустите двигатель – он проработает несколько секунд до полной выработки остатков топлива из рампы и заглохнет. Повторите 2-3 раза стартером (по 3 секунды каждый) для гарантированного сброса остаточного давления.

Техника демонтажа соединений

Топливные трубки крепятся к рампе форсунок и топливному фильтру с помощью:

- Быстросъёмных фиксаторов – нажмите пластмассовые усики по бокам и потяните колодку вдоль трубки

- Резьбовых штуцеров – используйте торцовый ключ точного размера, избегая перекоса

- Пружинных стопоров – снимите стопорное кольцо тонкой отвёрткой

Оберните место соединения ветошью – даже после сброса давления возможно подтекание. При демонтаже металлических трубок избегайте изгибов – деформация нарушит герметичность. Для пластиковых магистралей не допускайте заломов – микротрещины приведут к утечке.

| Тип соединения | Инструмент | Риск повреждения |

| Быстросъёмное | Пальцы рук | Сломанные фиксаторы |

| Резьбовое | Торцовый ключ | Сорванная резьба |

| Стопорное кольцо | Тонкая отвёртка | Потеря стопора |

Немедленно заглушите открытые концы трубок и штуцеров рампы чистыми пластиковыми заглушками или герметичной плёнкой – это предотвратит попадание пыли и вытекание остатков топлива. При длительном простое (более часа) установите заводские защитные колпачки.

Демонтаж выпускного коллектора

Отсоедините все датчики (лямбда-зонд, EGT) и кронштейны, подключенные к выпускному коллектору. Ослабьте хомуты и снимите гофру приемной трубы глушителя. Проверьте, не осталось ли скрытых креплений или электрических разъемов.

Последовательно откручивайте гайки/болты крепления коллектора к ГБЦ. Начинайте с крайних крепежных элементов, двигаясь к центру. Применяйте проникающую жидкость (WD-40) для закисших соединений. Используйте только шестигранные инструменты во избежание срыва граней.

Ключевые этапы работы

- Подготовка рабочей зоны:

- Обеспечьте свободный доступ к коллектору (снимите защиту двигателя при необходимости)

- Защитите руки термостойкими перчатками

- Откручивание крепежа:

- Используйте динамометрический ключ с удлинителем

- Применяйте метод прогрева (запустите двигатель на 1-2 минуты) для металлических прокладок

- Снятие коллектора:

- Аккуратно расшатайте узел после полного откручивания

- Извлеките вместе с термоэкраном (при наличии)

Осмотрите посадочную плоскость ГБЦ на предмет сколов или деформаций. Немедленно удалите остатки старой прокладки металлическим скребком. Заглушите отверстия цилиндров чистой ветошью для предотвращения попадания мусора.

| Тип крепежа | Инструмент | Момент затяжки (Нм) |

|---|---|---|

| М8 | Трещетка 1/2" | 20-25 |

| М10 | Удлиненная головка | 40-45 |

| М12 | Гаечный ключ | 55-65 |

Маркировка разъемов электронных датчиков

При сборке двигателя после протяжки ГБЦ критически важно правильно подключить все электронные датчики. Неверное соединение может вызвать сбои в работе ЭБУ, ошибки двигателя или повреждение дорогостоящих компонентов. Каждый разъем имеет уникальную маркировку или конструктивные особенности для предотвращения ошибочного монтажа.

Изучите обозначения непосредственно на колодках разъемов и жгутах проводов – они обычно нанесены методом тиснения или печати. Также обращайте внимание на цветовую кодировку пластика разъемов и фиксирующие элементы (замки, пазы), которые являются частью системы защиты от перепутывания.

Основные типы маркировки

- Буквенно-цифровые коды: Например, "CKP" (CranKshaft Position - датчик положения коленвала), "CMP" (CaMshaft Position - датчик распредвала), "ECT" (Engine Coolant Temperature - датчик температуры ОЖ).

- Цифровые обозначения: Часто встречаются номера по электрической схеме (например, "S12", "B34") или порядковые номера контактов внутри разъема.

- Цветовая идентификация: Корпус разъема может быть окрашен в определенный цвет (синий для ДПКВ, желтый для ДПРВ, зеленый для ДТОЖ и т.д.).

- Механические ключи: Уникальная форма корпуса, расположение направляющих пазов, фиксаторов или выступов ("треугольник", "квадрат"), исключающие подключение к непредназначенному гнезду.

Рекомендации по работе

- До разборки: Сфотографируйте или зарисуйте расположение и маркировку всех разъемов.

- При отключении: Наносите временные метки (малярный скотч с подписями) на разъем и место его подключения.

- При подключении: Убедитесь в совпадении меток, кодов маркировки и механической совместимости фиксаторов перед финальным защелкиванием.

- Проверка: После запуска двигателя считайте ошибки ЭБУ диагностическим сканером для подтверждения корректности подключения всех датчиков.

| Тип датчика | Типовая маркировка | Распространенные цвета |

|---|---|---|

| Датчик положения коленвала (ДПКВ) | CKP, NE, G28, G40 | Серый, синий |

| Датчик положения распредвала (ДПРВ) | CMP, CMP1, G40, G163 | Черный, желтый |

| Датчик температуры ОЖ (ДТОЖ) | ECT, CTS, THW, G62 | Зеленый, коричневый |

| Датчик детонации (ДД) | KNK, KS, G66, G61 | Коричневый, черный |

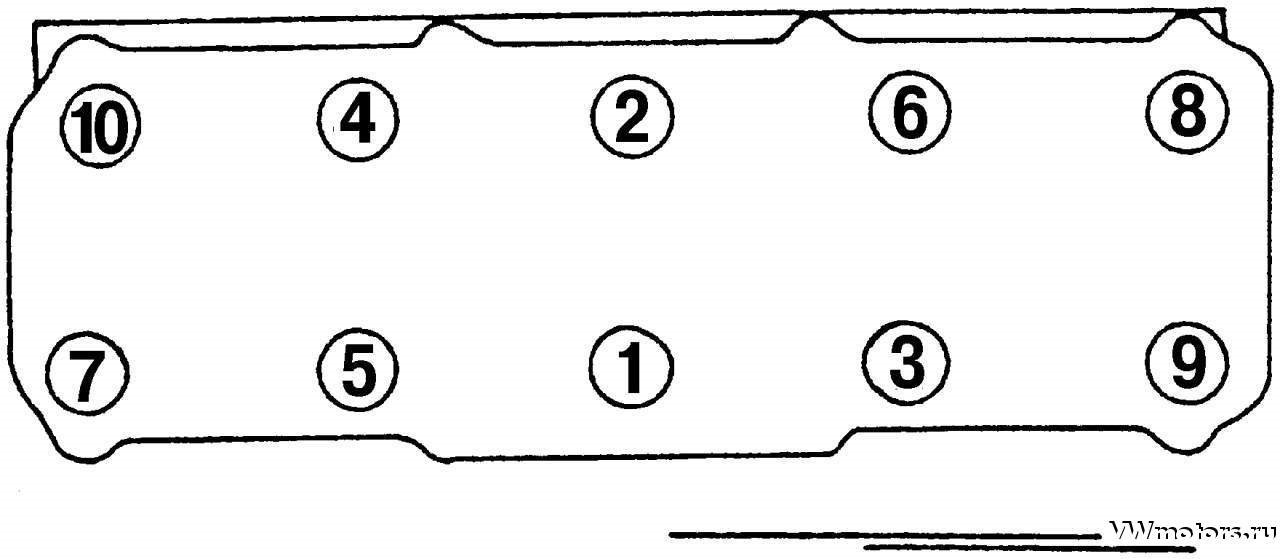

Ослабление крепления клапанной крышки

Перед началом работ по протяжке ГБЦ обязательно ослабьте крепление клапанной крышки. Её демонтаж необходим для доступа к корпусным болтам головки и предотвращения повреждения уплотнителя при приложении усилий к соседним элементам.

Игнорирование этого этапа приводит к деформации алюминиевой крышки или разрыву резиновой прокладки из-за неравномерного смещения деталей во время затяжки. Убедитесь в чистоте прилегающих поверхностей – песчинки под крышкой провоцируют утечки масла после сборки.

Порядок действий

- Отключите массу аккумулятора для исключения КЗ

- Снимите воздушный фильтр и патрубки, мешающие доступу

- Очистите крышку от грязи ветошью перед откручиванием

- Ослабляйте гайки/болты крест-накрест на ½ оборота

- Полностью выкрутите крепёж после снятия напряжения

- Аккуратно снимите крышку, не повредив сальники форсунок

Критические ошибки: ударные инструменты (риск срыва резьбы), перекос крышки при снятии (деформация посадочной плоскости), попадание мусора в масляные каналы. Используйте только динамометрический ключ при обратной сборке.

| Тип крепежа | Момент затяжки (Нм) | Особенности |

|---|---|---|

| Болты М6 | 8-10 | Часто ломаются при перетяжке |

| Гайки М8 | 18-22 | Требуют шайб-гроверов |

| Саморезы | 6-8 | Только для пластиковых крышек |

Фиксация положения распределительных валов

Фиксация распредвалов перед снятием цепи или ремня ГРМ – критически важный этап. Любое смещение валов относительно коленвала приведёт к нарушению фаз газораспределения, что грозит встречей клапанов с поршнями при запуске двигателя.

Для надёжной фиксации необходимо обеспечить неподвижность обоих валов относительно друг друга и корпуса головки блока. Используются специальные инструменты или метки, предусмотренные производителем двигателя. Без этого этапа дальнейшая работа недопустима.

Методы фиксации

Основные подходы для правильной фиксации:

- Оригинальные фиксаторы: Специальные штифты или скобы заводского изготовления, вставляемые в технологические отверстия шестерней распредвалов и корпуса подшипников.

- Метки на шестернях: Совмещение рисок (точек, линий) на зубчатых колесах валов с метками на задней крышке привода ГРМ или корпусе головки.

- Фиксация по шлицам: Для некоторых двигателей (например, BMW) используются установочные штифты в шлицевые соединения концов валов.

Последовательность действий:

- Проверните коленвал за болт крепления шкива по часовой стрелке до совпадения метки на нём с меткой ВМТ (верхняя мёртвая точка) 1-го цилиндра на блоке двигателя.

- Убедитесь, что кулачки распредвалов в 1-м цилиндре направлены наружу ("домиком") относительно толкателей/рокеров.

- Установите фиксаторы:

- Вставьте жёсткие штифты (диаметром строго по отверстиям!) в монтажные пазы шестерней.

- Либо закрепите скобу-фиксатор на корпусе подшипников, введя её выступы в пазы валов.

- Проверьте отсутствие люфта: валы не должны проворачиваться даже на минимальный угол при зафиксированном положении.

Важно: Перед установкой новых фиксаторов очистите посадочные отверстия от грязи и масла. Используйте только инструмент, предназначенный для вашей модели двигателя – универсальные фиксаторы часто дают погрешность.

| Тип фиксатора | Преимущества | Риски |

| Заводской (оригинальный) | Максимальная точность, надёжность | Высокая стоимость, нужен для каждой модели |

| Самодельный (штифт/болт) | Доступность | Риск сломаться в отверстии, неточный диаметр |

Правильное снятие ремня ГРМ или цепи

Перед снятием ремня ГРМ или цепи критически важно зафиксировать положение коленчатого и распределительного валов. Это предотвратит смещение меток и последующее нарушение фаз газораспределения, которое гарантированно приведёт к встрече клапанов с поршнями при первом же запуске. Используйте специальные фиксаторы валов или изготовьте простейшие стопоры из металлических пластин/болтов, соответствующих монтажным отверстиям на блоке цилиндров и головке.

Ослабьте натяжитель ремня ГРМ (или цепи) строго по процедуре, указанной в руководстве к конкретному двигателю. Для ремня обычно требуется ослабить болт крепления натяжного ролика. В цепных приводах ослабляется стопорный болт или гайка гидронатяжителя, после чего его толкатель плавно утапливается. Никогда не проворачивайте коленвал после ослабления натяжителя – цепь/ремень мгновенно перескочит на зуб/звено.

Ключевые этапы демонтажа

Действуйте в следующем порядке:

- Снимите защитные кожухи (пластиковые или металлические), закрывающие привод ГРМ. Обычно крепятся болтами или защёлками.

- Ослабьте крепление насоса охлаждающей жидкости/генератора, если ремень ГРМ приводит их в движение. Это снимет нагрузку с ремня.

- Аккуратно стащите ремень/цепь со шкивов:

- Для ремня: после ослабления натяжителя снимите его со шкивов, начиная с натяжного ролика.

- Для цепи: отсоедините успокоители и направляющие, затем снимите цепь со звёздочек, избегая перекоса.

Внимание! Сразу после снятия привода ГРМ категорически запрещено проворачивать коленчатый или распределительный валы независимо друг от друга. Любое смещение валов относительно зафиксированного положения потребует сложной переустановки меток и повысит риск ошибки при сборке.

| Тип привода | Риск при ошибке | Критичный этап |

|---|---|---|

| Ремень ГРМ | Перескок зубьев, обрыв | Ослабление натяжителя |

| Цепь ГРМ | Смещение на 1 звено, растяжение | Демонтаж успокоителей |

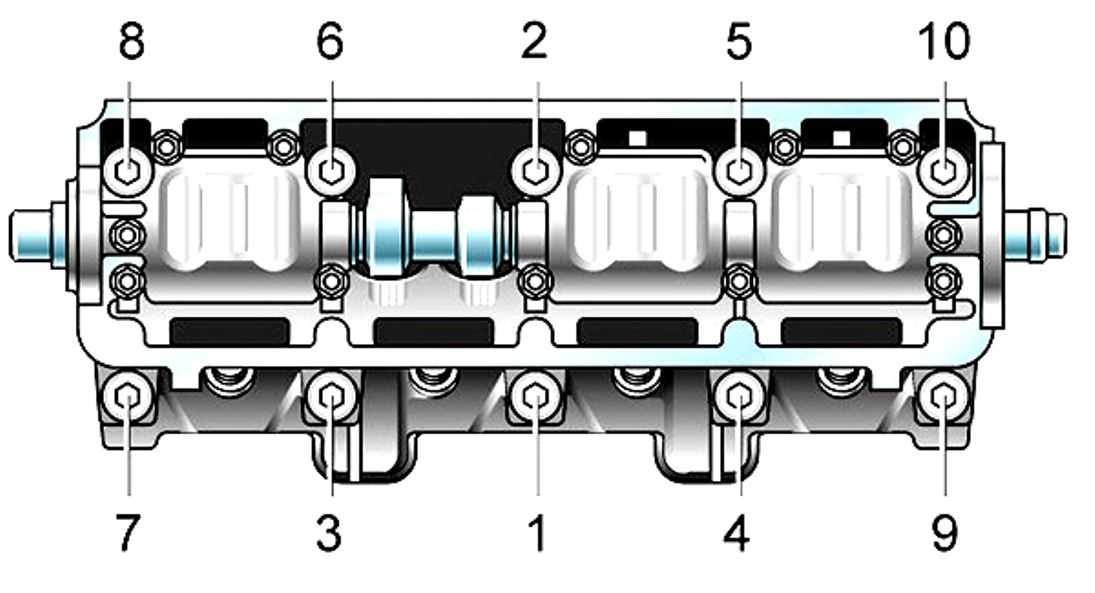

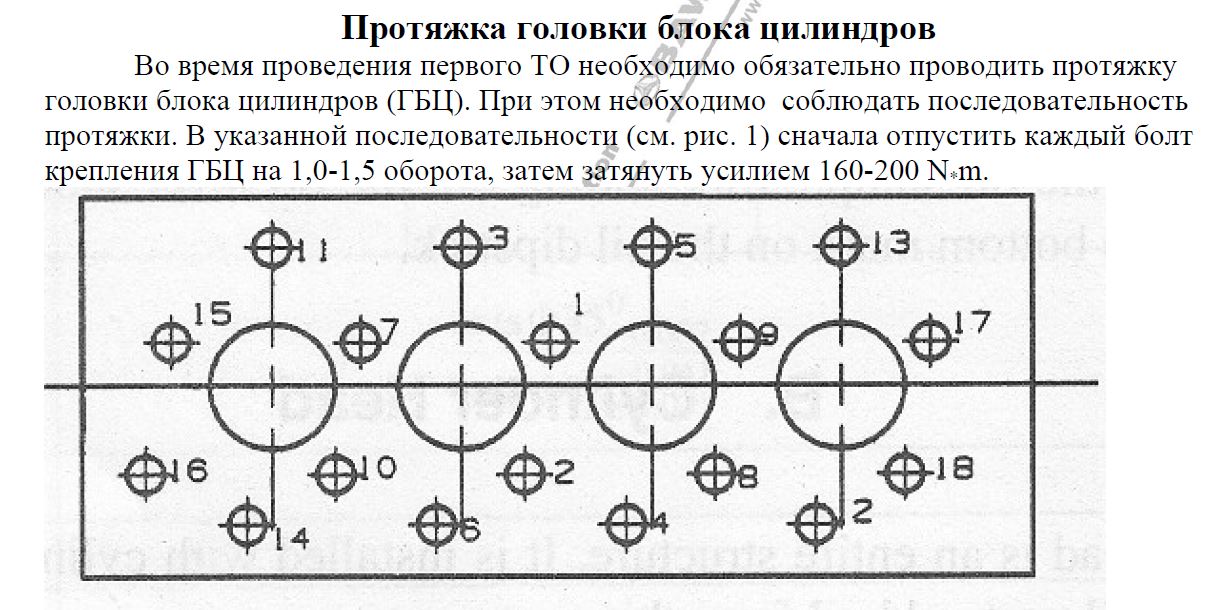

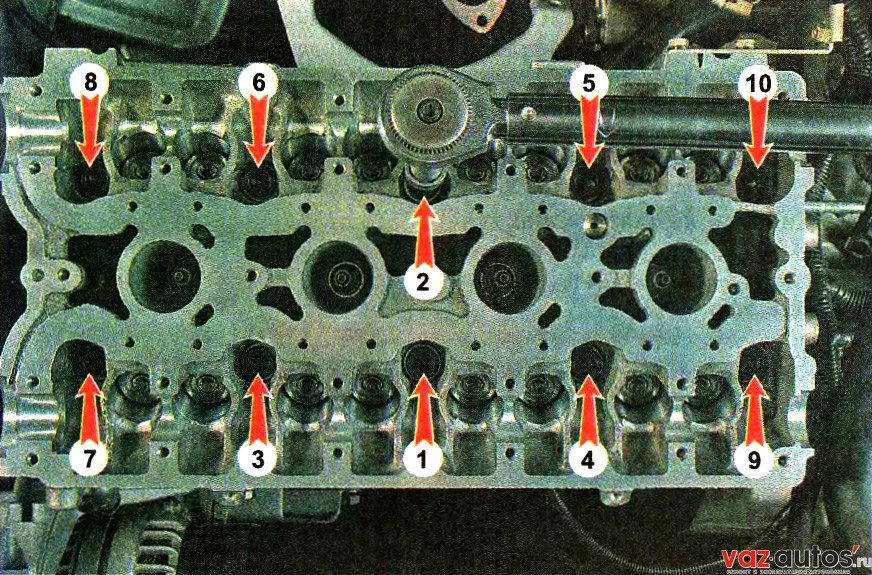

Последовательность откручивания гаек ГБЦ

Правильный порядок откручивания крепежных элементов критичен для предотвращения деформации головки блока цилиндров. Нарушение последовательности может привести к короблению привалочной плоскости и дорогостоящему ремонту.

Откручивание всегда выполняется в порядке, обратном затяжке, с постепенным ослаблением крепежей за несколько проходов. Каждый элемент ослабляется на ¼-½ оборота за один подход для равномерного снятия напряжения.

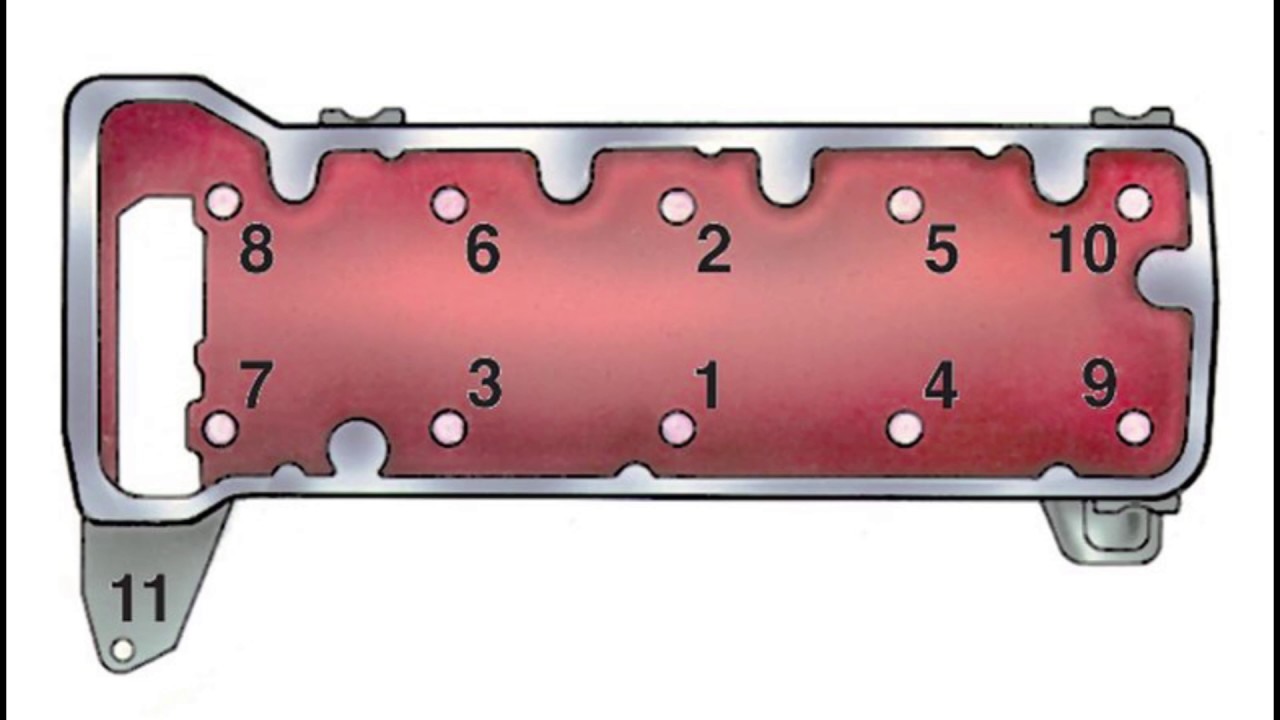

Типовая схема откручивания

Для большинства 10-болтовых ГБЦ применяется следующий порядок (нумерация согласно заводской схеме):

- Начните с крайних болтов: ослабьте №10 и №9

- Перейдите к противоположной стороне: ослабьте №7 и №8

- Обработайте центральную зону: ослабьте №6 и №5

- Ослабьте промежуточные болты №4 и №3

- Завершите проход болтами №2 и №1

Повторите цикл 3-4 раза, соблюдая указанную последовательность в каждом проходе, пока все гайки не будут полностью откручены. Для наглядности ниже представлена схема обработки:

| Проход | Порядок ослабления |

|---|---|

| 1 | 10 → 9 → 7 → 8 → 6 → 5 → 4 → 3 → 2 → 1 |

| 2 | Повторить последовательность |

| 3 | Повторить последовательность |

Важно: перед началом работ очистите гайки от грязи и масла. Используйте динамометрический ключ для контроля усилия. Для V-образных двигателей сначала обрабатывайте один ряд цилиндров, затем другой.

Всегда сверяйтесь с мануалом производителя, так как последовательность может отличаться для конкретных моделей двигателей. Особое внимание уделите длинным и коротким болтам – их расположение индивидуально.

Диагональная схема откручивания болтов ГБЦ

Применение диагональной схемы критически важно для предотвращения деформации головки блока цилиндров. Равномерное распределение усилий при ослаблении крепежа минимизирует локальные напряжения в металле. Игнорирование этого принципа приводит к короблению привалочной плоскости и дорогостоящему ремонту.

Откручивание всегда начинают с периферийных болтов, двигаясь к центру перекрестным методом. Каждый крепеж ослабляется максимум на ¼-½ оборота за один проход. Требуется минимум 3-4 цикла полной последовательности для безопасного снятия нагрузки.

Пример последовательности для 10-болтовой ГБЦ

- Болт №10 (задний правый край)

- Болт №1 (передний левый край)

- Болт №9 (задний левый край)

- Болт №2 (передний правый край)

- Болт №8 (левый средний)

- Болт №3 (правый средний)

- Болт №7 (задний центральный)

- Болт №4 (передний центральный)

- Болт №6 (левый ближний к центру)

- Болт №5 (правый ближний к центру)

Ключевые правила:

- Используйте динамометрический ключ с трещоткой для контроля усилия

- Придерживайтесь схемы производителя при наличии заводской нумерации

- При коррозии обработайте резьбу WD-40 за 30 минут до работ

| Этап | Действие | Примечание |

|---|---|---|

| 1 | Первичное ослабление | ¼ оборота по схеме |

| 2 | Повторный проход | Ещё ¼ оборота |

| 3 | Полное откручивание | После сброса напряжения |

Для двигателей с 8 или 14 болтами принцип сохраняется: начинайте от крайних диагональных точек, последовательно смещаясь к центральной оси. При сомнениях сверяйтесь с мануалом конкретного мотора.

Аккуратное снятие головки с блока

Откручивайте болты крепления головки блока цилиндров (ГБЦ) строго в обратной последовательности, указанной в руководстве к двигателю. Применяйте динамометрический ключ для контроля усилия, ослабляя крепеж постепенно – сначала на четверть оборота, затем по схеме "от центра к краям". Избегайте резких движений, чтобы не деформировать привалочную плоскость.

После удаления всех болтов аккуратно приподнимите ГБЦ монтировкой или монтажной лопаткой, вставляя инструмент только в специальные пазы для съема (если предусмотрены конструкцией). Не пытайтесь поддевать головку в зонах прокладки, масляных или водяных каналов – это повредит герметизирующие поверхности. Прикипевшую головку осторожно "расшевелите" легкими ударами резиновой киянки через деревянный брусок.

Ключевые моменты демонтажа

Перед подъемом убедитесь, что отключены и сняты все мешающие коммуникации: топливные трубки, датчики, кронштейны. Если головка не сдвигается, проверьте, не забыт ли скрытый болт крепления (часто расположен под заглушкой кожуха ГРМ).

- Подготовьте чистую поверхность для размещения ГБЦ – используйте деревянные подкладки.

- При подъеме держите головку строго горизонтально, чтобы не погнуть шпильки или направляющие втулки.

- Немедленно закройте открытые каналы блока чистыми ветошами – защитите цилиндры и масляные магистрали от грязи.

| Тип крепежа | Особенности демонтажа |

|---|---|

| Болты | Сбор в отдельную тару с маркировкой позиций |

| Шпильки | Не выкручивать без необходимости |

| Гидрокомпенсаторы | Извлечь и сложить в масло |

Прокладку ГБЦ удалите сразу после снятия головки – не оставляйте на блоке. Зачищайте привалочные плоскости только мягкими щетками до последующей диагностики на деформацию. Избегайте контакта алюминиевых поверхностей с абразивами.

Проверка дефектовки привалочных плоскостей

Основное внимание уделите плоскости стыка с блоком цилиндров и поверхности под клапанную крышку. Тщательно очистите металлическими щётками и растворителем все остатки прокладок, масла, нагара и коррозии. Любые загрязнения исказят результаты измерений и визуального контроля.

Используйте яркое освещение и увеличительное стекло для выявления микросколов, рисок и коррозионных пятен. Особенно критичны повреждения вокруг отверстий под болты крепления и масляных каналов. Даже незначительные дефекты в этих зонах провоцируют утечки масла или антифриза после сборки.

Методы контроля

Проверка плоскостности выполняется поверочной линейкой и набором щупов. Прикладывайте линейку по диагоналям, вдоль и поперёк плоскости, фиксируя максимальный зазор под ней. Допустимое отклонение для бензиновых двигателей – до 0,05 мм по всей длине, для дизельных – до 0,03 мм.

Обязательно исследуйте поверхности на микротрещины:

- Керосиновый тест: нанесите керосин на плоскость на 15-20 минут, затем удалите и посыпьте меловым порошком. Проступающие тёмные линии укажут трещины.

- Контроль на искривление: установите головку на плиту привалочной поверхностью вверх. Замерьте зазоры между плитой и плоскостью в трёх точках индикаторным нутромером.

| Тип дефекта | Критичность | Способ устранения |

|---|---|---|

| Локальные вмятины | Средняя | Шлифовка алмазной пастой |

| Сквозные трещины | Недопустима | Замена головки |

| Коробление свыше 0.1 мм | Высокая | Фрезерование на спецстанке |

При обнаружении задиров или рисок глубиной более 0.01 мм используйте бархатный напильник для аккуратной притирки. После механического воздействия повторно проверьте плоскостность. Помните: превышение допустимых норм искривления требует обязательного фрезерования поверхности на профессиональном оборудовании.

Очистка резьбовых отверстий под болты

Тщательная очистка резьбовых отверстий в блоке цилиндров – обязательный этап перед установкой головки. Остатки старой прокладки, масла, нагар или ржавчина нарушают равномерность прижима и точность момента затяжки. Неочищенные отверстия приводят к перекосу болтов, срыву резьбы или неравномерному распределению нагрузки на ГБЦ.

Используйте специальные метчики соответствующего размера и шага резьбы для каждого отверстия. Метчик должен входить свободно, без усилия. Обязательно подбирайте инструмент точно под параметры штатных болтов крепления ГБЦ – ошибка в диаметре или шаге гарантированно повредит резьбу.

Последовательность и методы очистки

Ключевые этапы работы:

- Продуйте каждое отверстие сжатым воздухом для удаления сыпучих загрязнений.

- Аккуратно пройдите метчиком по резьбе до упора в основание отверстия. Делайте 1-2 оборота вперед, затем 0.5 оборота назад для скола стружки.

- После каждого прохода выводите метчик полностью, очищайте его ветошью и канавки отверстия от стружки воздухом.

- Обезжирьте резьбу очистителем карбюратора или бензином с помощью щетки-ёршика.

- Повторно продуйте отверстия перед установкой болтов.

Важные предостережения:

- Не используйте шпильки или болты вместо метчика – они не режут стружку, а забивают грязь глубже.

- Избегайте применения смазки WD-40 во время нарезки – только для финального обезжиривания.

- Контролируйте перпендикулярность метчика – перекос разрушает резьбу.

| Инструмент | Назначение | Риск при неправильном применении |

| Метчик ручной (комплект) | Восстановление геометрии, удаление нагара | Срыв резьбы, заклинивание |

| Ёршик (проволочный) | Очистка от масляных отложений | Остатки проволоки в отверстии |

| Сжатый воздух | Удаление стружки и пыли | Загрязнение смежных полостей |

Проверьте чистоту резьбы вкручиванием нового болта от руки – он должен входить до конца плавно, без заеданий и люфта. Игнорирование очистки резьбы – частая причина деформации постелей болтов, утечки охлаждающей жидкости и прогара прокладки ГБЦ после сборки.

Выбор герметика для прокладки ГБЦ

Применение герметика при установке прокладки ГБЦ критически важно для обеспечения герметичности соединения. Неправильный выбор или некачественное нанесение состава неизбежно приводят к протечкам охлаждающей жидкости, масла или газов. Это провоцирует перегрев двигателя, смешивание технических жидкостей, коррозию и в перспективе – капитальный ремонт силового агрегата.

Ключевые критерии выбора: устойчивость к экстремальным температурам (до +200°C и выше), сопротивляемость давлению в цилиндрах, совместимость с антифризом и моторным маслом. Состав должен сохранять эластичность после полимеризации, чтобы компенсировать микродеформации блока и головки при тепловом расширении.

Распространённые типы герметиков

- Анаэробные составы: Затвердевают при отсутствии воздуха в зоне контакта металлических поверхностей. Образуют жёсткое соединение, устойчивое к вибрациям. Требуют идеально чистых и ровных поверхностей. Пример: Loctite 574.

- Силиконовые герметики (RTV): Однокомпонентные составы на основе силикона. Отличаются эластичностью, простотой нанесения, устойчивостью к температурным перепадам. Специальные автомобильные версии (например, Permatex Ultra Grey) содержат добавки против контакта с маслом и антифризом.

- Специальные прокладочные пасты: Невысыхающие составы на медной или керамической основе (Victor Reinz HT-PRO). Используются как дополнительный уплотнитель для проблемных зон (углы масляных каналов, участки возле ГРМ).

| Параметр | Анаэробный | RTV-силикон | Прокладочная паста |

|---|---|---|---|

| Температурный предел | до +250°C | до +300°C | до +1400°C |

| Эластичность после отверждения | Низкая | Высокая | Средняя |

| Требования к поверхности | Идеально чистые | Обезжиренные | Очищенные |

Важные рекомендации:

- Всегда используйте герметик, рекомендованный производителем двигателя или прокладки.

- Наносите минимально необходимый слой (излишки могут попасть в масляные каналы).

- Обрабатывайте только указанные в инструкции к прокладке зоны (обычно – стыки ГБЦ и БЦ возле масляных и водяных каналов).

- Соблюдайте время выдержки перед запуском двигателя (от 1 часа для RTV до 24 часов для анаэробных составов).

Обезжиривание поверхности блока цилиндров

После механической обработки плоскостей ГБЦ и блока цилиндров на поверхности остаются микрочастицы абразива, металлическая стружка и технологическая смазка. Эти загрязнения критично влияют на герметичность соединения при установке прокладки: даже незначительные масляные пятна нарушают равномерность прилегания и теплопередачи, провоцируя прогар прокладки или деформацию плоскостей.

Качество обезжиривания определяет надежность будущего соединения. Процедура выполняется непосредственно перед сборкой двигателя в чистом помещении, исключающем оседание пыли. Не допускается прикасаться к обработанным плоскостям руками – кожное сало снижает адгезию герметиков.

Порядок действий

- Предварительная очистка: Сдуть стружку и пыль сжатым воздухом под давлением 6-8 атм. Углы и каналы обработать отдельно.

- Выбор растворителя:

- Ацетон или уайт-спирит – для удаления минеральных масел

- Изопропиловый спирт – при наличии синтетических смазок

- Спецсоставы (например, Loctite 7063) – при загрязнении антифризом

- Обработка поверхности:

- Смочить безворсовую салфетку растворителем

- Протирать плоскость параллельными движениями без нажима

- Менять салфетку после каждого прохода

- Повторить 3-4 раза до исчезновения разводов

- Контроль чистоты: Направить на поверхность свет лампы под углом 30° – отсутствие масляных бликов подтверждает готовность.

Типичные ошибки

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Использование ветоши с ворсом | Волокна забивают масляные каналы | Применение микрофибры или х/б ткани |

| Однократная протирка | Распределение загрязнений по плоскости | Многоэтапная обработка со сменой салфеток |

| Игнорирование резьбовых отверстий | Выдавливание масла при затяжке болтов | Продувка отверстий воздухом после очистки |

Важно: Остатки растворителя должны полностью испариться перед монтажом прокладки (5-7 минут). При работе в гараже накройте блок чистой пленкой сразу после обезжиривания.

Укладка новой прокладки ГБЦ

Перед установкой новой прокладки тщательно очистите привалочные плоскости блока цилиндров и головки от остатков старой прокладки, масла и нагара. Используйте пластиковый скребок и специализированные очистители – абразивные инструменты или металлические щетки недопустимы из-за риска повреждения поверхностей.

Проверьте прокладку на соответствие модели двигателя и убедитесь в отсутствии дефектов: вмятин, расслоений или перегибов. Удалите защитную пленку (если имеется) только непосредственно перед монтажом. Не применяйте герметики или дополнительные уплотняющие составы, если это прямо не рекомендовано производителем прокладки или двигателя.

Ключевые этапы монтажа

- Ориентация: Совместите все монтажные отверстия в прокладке с отверстиями в блоке. Особое внимание уделите:

- Масляным каналам и рубашкам охлаждения

- Отверстиям под штифты-фиксаторы (при наличии)

- Маркировке "TOP"/"ВВЕРХ" (если указана)

- Фиксация: Наденьте прокладку на направляющие штифты блока или аккуратно зафиксируйте через болтовые отверстия. Прокладка должна лежать ровно без смещения.

- Контроль прилегания: Убедитесь, что уплотнительные буртики вокруг цилиндров плотно охватывают гильзы, а резиновые элементы масляных и антифризных контуров не пережаты.

| Тип прокладки | Особенности монтажа |

|---|---|

| Металлокомпозитная | Не требует смазки, укладывается сухой |

| Многослойная стальная (MLS) | Проверка плоскостности блока и ГБЦ обязательна |

| С резиновыми уплотнителями | Запрещено нанесение масла на эластомерные элементы |

После укладки незамедлительно установите головку блока цилиндров – оставленная открытой прокладка может деформироваться от перепадов влажности или случайного повреждения. Избегайте перемещения прокладки после контакта с поверхностями блока.

Проверка совпадения отверстий прокладки

Установите новую прокладку ГБЦ на блок цилиндров, совместив ее с направляющими штифтами. Внимательно проверьте совпадение всех критических отверстий: цилиндров, масляных каналов, водяных рубашек и крепежных болтов. Прокладка должна лежать ровно без перекосов, а ее контуры обязаны идеально совпадать с контурами блока.

Особое внимание уделите зонам вокруг масляных каналов и тонким перемычкам между цилиндрами. Даже незначительное смещение прокладки в этих местах приведет к утечкам масла, антифриза или прогару. Проведите визуальный контроль по всему периметру, используя при необходимости фонарик для подсветки труднодоступных участков.

Ключевые этапы проверки

- Цилиндры: Отверстия под гильзы цилиндров не должны иметь наплывов материала прокладки внутрь камеры сгорания.

- Масляные каналы: Свериться с отверстиями в блоке, диаметр прокладки должен быть больше диаметра канала.

- Водяные каналы: Убедиться, что уплотняющие кольца прокладки не перекрывают путь охлаждающей жидкости.

| Элемент | Критерий совпадения | Риски при несовпадении |

|---|---|---|

| Отверстия под болты | Без деформации краев | Недотяг ГБЦ |

| Масляные магистрали | Запас ≥1.5 мм по диаметру | Падение давления масла |

| Огневые кольца цилиндров | Равномерный выступ над поверхностью блока | Прорыв газов, прогар |

При обнаружении несовпадения немедленно прекратите сборку. Повторно сверьте маркировку прокладки и ориентацию (некоторые модели асимметричны). Если дефект сохраняется – замените прокладку. Установка принудительной фиксации болтами недопустима!

Аккуратная установка головки на блок

Перед монтажом тщательно очистите привалочные плоскости блока цилиндров и головки от остатков старой прокладки, масла и грязи, используя пластиковый скребок и обезжириватель. Убедитесь в отсутствии задиров, коррозии или деформаций поверхностей – даже незначительные дефекты нарушат герметичность камеры сгорания и масляных каналов.

Проверьте состояние направляющих втулок и шпилек, убедитесь в их чистоте и отсутствии резьбовых повреждений. Нанесите тонкий слой моторного масла на резьбу шпилек и посадочные места болтов для обеспечения правильного момента затяжки. Уложите новую прокладку головки блока цилиндров строго по меткам (если предусмотрены производителем), совместив отверстия с каналами для масла и ОЖ.

Ключевые шаги монтажа

- Подъем головки – используйте монтажные проушины или мягкие стропы, избегая перекосов и ударов о блок.

- Посадка на блок – опускайте головку строго вертикально, совмещая отверстия форсунок/свечей с гнездами. Не сдвигайте ее по плоскости после касания прокладки.

- Фиксация шпильками – наживите все крепежные элементы вручную до упора, убедившись в свободном ходе резьбы.

| Тип крепежа | Смазка | Риск ошибки |

| Шпильки | Масло на резьбу | Перекос при затяжке |

| Болты | Спецсмазка или масло | Срыв резьбы |

При затяжке соблюдайте строгую последовательность и момент, указанные производителем двигателя. Используйте динамометрический ключ и применяйте метод «поэтапной затяжки» (обычно 2-3 прохода с нарастающим усилием). Никогда не протягивайте крепеж в один прием – это гарантированно деформирует головку.

Подбор чистых крепежных болтов

Качество болтов напрямую влияет на равномерность усилия затяжки и герметичность прилегания ГБЦ после протяжки. Все крепежи перед установкой должны быть тщательно очищены от следов масла, старой герметизирующей пасты, ржавчины или окалины. Даже незначительные загрязнения на резьбе или опорных поверхностях головки болта могут исказить момент затяжки при использовании динамометрического ключа.

Используйте для очистки металлическую щетку с тонким ворсом, ацетон или специальный очиститель карбюратора. Особое внимание уделите резьбовой части – канавки должны быть абсолютно чистыми. Проверьте состояние каждого болта визуально и тактильно: отверните гайку по резьбе пальцами. Если движение затруднено или ощущаются заусенцы – болт требует замены.

Критерии выбора болтов

- Категорическая замена: Болты с деформированной резьбой, трещинами у головки или следами вытяжки ("шейка" под головкой).

- Допустимая очистка: Болты с равномерной коррозией без глубоких раковин и целой резьбой после обработки.

- Обязательная калибровка: Измерение длины болтов штангенциркулем. Разница более 0.5 мм от номинала – основание для выбраковки.

| Тип болта | Рекомендуемое действие |

|---|---|

| Оригинальные (TTY) | Однократное использование. Требуют замены на новые после снятия. |

| Многоразовые (стальные) | Допускают повторное применение после дефектовки и очистки. |

| Аналоги (неоригинал) | Только с маркировкой класса прочности 10.9/12.9. Обязательная проверка геометрии. |

Важно: Нанесите на очищенные болты тонкий слой моторного масла (рекомендованное производителем) или специальную смазку для резьбы непосредственно перед установкой. Это обеспечит точный момент затяжки и защитит резьбовое соединение.

Смазка резьбы болтов моторным маслом

Смазка резьбы болтов крепления ГБЦ обязательна перед их затяжкой, так как сухая резьба создаёт значительное трение при протяжке. Моторное масло снижает трение в резьбовом соединении, обеспечивая равномерное приложение усилия при затяжке и точное достижение требуемого момента. Без смазки большая часть прикладываемого усилия тратится на преодоление трения, а не на создание необходимой силы сжатия прокладки и деталей.

Используйте чистое моторное масло, применяемое в двигателе, нанося тонкий слой на всю длину резьбы болта и его торец (под головку). Избегайте избытка масла – капли могут попасть в резьбовые отверстия блока цилиндров, что приведёт к гидроудару и повреждению блока при затяжке. Никогда не применяйте графитовую смазку, литол или солидол – их коэффициент трения отличается от масла, что вызовет неверное усилие затяжки.

Правила и риски

- Недостаточная затяжка: Сухая резьба требует большей силы для достижения момента. Болт недотянут – риск прогара прокладки, утечки масла/антифриза.

- Перетяжка: Попытка "дожать" сухой болт ведёт к пластической деформации болта или срыву резьбы в блоке.

- Неравномерность: Разное трение на болтах даже при одинаковом моменте ключа → неравномерная нагрузка на ГБЦ → деформация, трещины.

| Параметр | Сухая резьба | Смазанная резьба |

|---|---|---|

| Доля усилия на сжатие | ~40-50% | ~80-90% |

| Риск перетяжки | Высокий | Низкий |

| Равномерность затяжки | Плохая | Хорошая |

- Очистите резьбу болта и отверстия в блоке от стружки, масла, грязи.

- Нанесите каплю масла на чистую ветошь, протрите резьбу болта и его торец.

- Удалите излишки масла – резьба должна быть влажной, а не мокрой.

- Затягивайте болты строго по схеме и с указанным для смазанных болтов моментом.

Разделение болтов строго по меткам

После демонтажа головки блока цилиндров каждый болт крепления необходимо промаркировать мелом или маркером с указанием номера цилиндра и позиции (например, "1-Л" для левого болта первого цилиндра). Категорически запрещается смешивать крепежные элементы от разных секций двигателя – болты из привалочной плоскости блока цилиндров и клапанной крышки складируются отдельно.

Резьбовую часть и юбки каждого болта тщательно очистите металлической щеткой от нагара и остатков герметика. Проведите визуальный контроль на предмет:

- Деформации резьбы (забитые или сорванные витки)

- Трещин в зоне под головкой

- Признаков коррозионного разрушения

Порядок калибровки и сортировки

Используйте микрометр для замера длины каждого болта по продольной оси. Данные занесите в таблицу согласно меткам:

| Метка болта | Длина до ТО, мм | Длина после ТО, мм |

| 2-П (правый) | 142.30 | 142.35 |

| 3-З (задний) | 142.28 | 142.33 |

Болты с отклонением длины более 0.1 мм от номинала или с механическими дефектами подлежат замене. Остальные распределите по группам в контейнеры с дублированием маркировки – это гарантирует установку на исходные позиции при сборке.

Применение динамометрического ключа

Динамометрический ключ обеспечивает точное соблюдение момента затяжки, указанного производителем двигателя. Без этого инструмента невозможно равномерно распределить усилие на всех болтах крепления головки блока цилиндров, что является критически важным условием герметичности камеры сгорания.

Неправильный момент затяжки приводит к деформации постелей распредвалов, нарушению геометрии ГБЦ или повреждению прокладки. Превышение усилия вызывает растяжение болтов, а недостаточное усилие гарантирует прогар прокладки и утечки технических жидкостей в первые же часы работы двигателя.

Технология работы с динамометрическим ключом

- Перед началом протяжки установите на ключе требуемое значение момента, проверьте калибровку инструмента

- Затягивайте болты строго в последовательности, указанной в руководстве к двигателю (обычно от центра к краям)

- Выполните затяжку в три этапа:

- Предварительная протяжка с усилием 30-40% от номинала

- Основная затяжка до 70-80% финального момента

- Окончательное дотягивание до полного номинального значения

- Для двигателей с многоэтапной затяжкой (например, с углом доворота) после достижения номинального момента дополнительно поверните болты на указанный в спецификации угол

| Тип двигателя | Пример момента затяжки (Нм) | Особенности |

|---|---|---|

| Бензиновый рядный | 90-110 | Одноступенчатая схема |

| Дизельный V8 | 140-160 | Требует доворота на 90° |

| Алюминиевый блок | 75-95 | Обязательна холодная протяжка |

После завершения всех операций проверьте соответствие фактического момента затяжки на каждом болте с помощью контрольного замера. Помните: использование бывших в употреблении болтов крепления ГБЦ запрещено – они подлежат обязательной замене при каждой разборке.

Последовательность затяжки в три этапа

Затяжка болтов/шпилек головки блока цилиндров всегда выполняется в строго определенной последовательности, указанной производителем двигателя. Эта последовательность обеспечивает равномерное прилегание головки к блоку и предотвращает деформацию деталей.

Трехэтапный метод применяется для большинства современных двигателей и гарантирует правильное распределение нагрузки. Каждый этап требует использования динамометрического ключа с точной настройкой момента.

Подробная инструкция

- Предварительная затяжка

- Прогрейте двигатель до рабочей температуры

- Сбросьте момент всех крепежных элементов против часовой стрелки

- Затяните болты в указанном порядке с усилием 20-30% от финального момента

- Основная затяжка

- Повторите проход по схеме затяжки

- Доведите момент до 70-80% от конечного значения

- Контролируйте равномерность усилия на каждом крепеже

- Финишная затяжка

- Выполните последний проход по схеме

- Доведите момент до 100% указанного производителем значения

- Для некоторых моделей добавьте угол доворота (например 90°)

| Этап | Момент | Повторений |

|---|---|---|

| Предварительный | 25-40 Нм | 1 |

| Основной | 70-100 Нм | 1-2 |

| Финишный | 110-130 Нм + доворот | 1 |

Первый этап: предварительная затяжка

Перед началом процедуры убедитесь, что все крепежные отверстия головки блока и поверхности полностью очищены от масла, стружки и грязи. Проверьте состояние болтов/шпилек – резьба должна быть идеальной, без задиров или коррозии. Нанесите на резьбовую часть и под головки крепежа рекомендованную производителем смазку (обычно моторное масло или специальную антифрикционную пасту).

Установите головку блока на блок цилиндров с новой прокладкой, соблюдая правильную ориентацию. Вручную вкрутите все крепежные элементы до касания шайб с поверхностью головки, убедившись в отсутствии перекосов. Не применяйте инструмент на этом шаге – затяжка осуществляется только пальцами.

Порядок и техника затяжки

Строго соблюдайте последовательность затяжки, указанную в руководстве к вашему двигателю (обычно от центра к краям крестообразно). Используйте динамометрический ключ с предустановленным моментом:

- Начните с первого прохода: затяните все болты/гайки на 20-30% от конечного усилия (пример: 20-25 Н∙м для большинства бензиновых двигателей).

- Выполните второй проход по той же схеме, доведя усилие до 50-60% от финального момента.

- Проверьте равномерность прилегания головки, слегка подтянув крепеж в проблемных местах при необходимости.

| Проход | Процент от момента | Действие |

|---|---|---|

| 1 | 20-30% | Первичное прижатие |

| 2 | 50-60% | Выравнивание нагрузки |

Важно: Никогда не пропускайте этап предварительной затяжки! Резкое приложение полного момента к сухим или неровно установленным крепежным элементам гарантированно приведет к короблению головки или срыву резьбы.

Второй этап: доводка до среднего момента

После выполнения первоначальной протяжки всех крепежных элементов головки блока цилиндров до минимального момента переходят к равномерному повышению усилия затяжки. На этом этапе используется динамометрический ключ с заранее установленным средним значением момента, указанным в технической документации для конкретной модели двигателя.

Строго соблюдайте предписанную последовательность затяжки (как на первом этапе), выполняя протяжку крепежа в два полных круга. Первый круг поднимает момент до 50% от среднего значения, второй круг доводит усилие до 100% целевого показателя. Избегайте резких движений – увеличивайте нагрузку плавно до срабатывания механизма ключа.

Ключевые требования

- Используйте только откалиброванный динамометрический ключ с точной шкалой

- Придерживайтесь схемы затяжки:

- Центральные болты/шпильки → периферийные элементы

- Движение "от центра к краям" крестообразным методом

- Контролируйте усилие:

- Первый проход: 50% от среднего момента

- Второй проход: 100% среднего момента

Важно: Если ключ не срабатывает при достижении заданного значения, немедленно остановитесь и проверьте состояние резьбы и шпилек. Превышение момента может вызвать срыв резьбы или деформацию постелей.

Третий этап: финальный момент затяжки

Используйте динамометрический ключ с индикацией угла поворота. Нанесите моторное масло на резьбу и под головки новых болтов перед установкой. Проверьте чистоту резьбовых отверстий в блоке цилиндров сжатым воздухом.

Начните затяжку с центральных болтов, двигаясь к краям по схеме производителя. Применяйте метод "затяжка + угол": сначала доведите момент до начального значения (обычно 20-30 Н∙м), затем выполните два последовательных доворота на указанный угол (например, 90° + 90°).

Критические требования

- Запрещено использовать старые болты: они не обеспечивают пластичную деформацию

- Контролируйте усилие: превышение момента вызывает деформацию постелей коленвала

- После первого прогрева двигателя обязательно выполните холодную протяжку

| Этап | Действие | Инструмент |

|---|---|---|

| 1 | Предварительная затяжка | Динамометрический ключ |

| 2 | Угловой доворот | Угломерный адаптер |

| 3 | Контрольная проверка | Калиброванный ключ |

Доворот болтов на указанный угол

После достижения предварительного момента затяжки, указанного для конкретной модели двигателя и типа болтов, наступает этап доворота на заданный угол. Этот метод, называемый угловой затяжкой, обеспечивает точное и равномерное приложение силы, создавая необходимую пластическую деформацию болта для надежного уплотнения.

Основная цель доворота – достичь расчетного усилия предварительного натяга болта, которое и обеспечивает герметичность соединения и правильное распределение нагрузки на прокладку и саму ГБЦ. Угол доворота напрямую зависит от шага резьбы болта и требуемой степени его удлинения (деформации).

Порядок выполнения доворота

Работа требует предельной аккуратности и использования специального инструмента:

- Инструмент: Обязательно используется динамометрический ключ с индикатором угла затяжки (трещотка с градусной шкалой) или отдельный угломер.

- Подготовка: Убедитесь, что все болты затянуты до предварительного момента (обычно указан в Н*м) в правильной последовательности (по диаграмме, идущей от центра к краям ГБЦ).

- Обнуление: Перед доворотом каждого болта обнулите шкалу угломера на ключе.

- Последовательность: Строго соблюдайте последовательность затяжки, указанную в руководстве по ремонту для вашего двигателя. Обычно это многоступенчатая схема (например, доворот в 2-3 этапа).

- Доворот: Плавно и равномерно доворачивайте каждый болт ровно на указанный угол (например, 90°, 120° или 180°). Избегайте резких рывков.

- Повтор: Повторите доворот на тот же угол для всех болтов в предписанной последовательности столько раз, сколько указано в этапах (например, первый проход все болты +90°, второй проход все болты еще +90°).

Критически важно: Угол доворота различается для разных двигателей, типов болтов (обычные или TTY - Torque-To-Yield) и даже для разных стадий ремонта (новая прокладка/старые болты, новые болты и т.д.). Никогда не используйте "примерные" или "универсальные" значения.

| Тип двигателя / Болтов (пример) | Предварительный момент (пример) | Доворот (пример этапов) | Примечание |

|---|---|---|---|

| Двигатель X (TTY болты, первый ремонт) | 50 Н*м | +90° + 90° (2 этапа) | Болты TTY обычно одноразовые |

| Двигатель Y (TTY болты, новые) | 40 Н*м | +90° + 90° + 90° (3 этапа) | Строго новые болты TTY |

| Двигатель Z (обычные болты) | 70 Н*м | +120° (1 этап) | Проверка момента после обкатки обязательна |

Предупреждение: Болты типа TTY (Torque-To-Yield) доворачиваются до состояния пластической деформации (необратимого растяжения). Их повторное использование категорически запрещено, даже если они "выглядят нормально". Использование обычных болтов там, где требуются TTY, или наоборот, а также повторное использование TTY болтов почти гарантированно приведет к нарушению герметичности и выходу двигателя из строя.

Помните, что неправильный доворот – одна из самых частых причин повторного прогорания прокладки ГБЦ или деформации самой головки. Точное соблюдение угла, последовательности и использование только рекомендованных (новых, если TTY) болтов – абсолютно необходимое условие успешной протяжки.

Особенности затяжки болтов с пластиковым деформатором

Болты с пластиковым деформатором (одноразовые болты растяжения) требуют строгого соблюдения технологии затяжки. Их конструкция включает специальную шейку, которая после достижения расчетного усилия необратимо удлиняется. Это обеспечивает точное и равномерное натяжение, но исключает повторное использование после демонтажа.

Главная особенность – затяжка выполняется исключительно по углу поворота после достижения начального момента затяжки. Производитель двигателя всегда указывает точную последовательность и градус поворота в технической документации. Попытки использовать динамометрический ключ на основном этапе или отклоняться от схемы приведут к неравномерному нагружению и деформации ГБЦ.

Ключевые правила работы с деформационными болтами

- Запрещена повторная установка: Даже визуально целый болт теряет расчетные свойства после первого натяжения.

- Чистота резьбы: Обязательна очистка отверстий в блоке цилиндров от масла, стружки и старого герметика. Рекомендуется прогонка метчиком.

- Смазка: Используется только масло, указанное производителем (обычно моторное). Смазка резьбы и под головку болта обязательна для точного трения.

- Предварительный момент: Первоначальная затяжка динамометрическим ключом выполняется малым моментом (обычно 20-30 Нм) строго по схеме для выравнивания ГБЦ.

- Основной этап: Последовательный доворот каждого болта на заданный угол (например, 90° или 180°) в несколько проходов согласно схеме. Используется угломер или ключ с индикатором.

- Контроль деформации: После затяжки шейка болта должна быть равномерно удлинена. Отсутствие деформации – признак нарушения технологии.

Настройка тепловых зазоров клапанов

Тепловой зазор между стержнем клапана и коромыслом (или кулачком распредвала в системах с гидрокомпенсаторами) критичен для корректной работы двигателя. Недостаточный зазор приводит к неплотному закрытию клапанов, потере компрессии и прогару тарелок. Избыточный зазор вызывает стук, ускоренный износ деталей ГРМ и снижение эффективности газораспределения.

Проверку и регулировку выполняют на холодном двигателе согласно спецификациям производителя (обычно 0.15–0.35 мм для впускных и 0.20–0.40 мм для выпускных клапанов). Последовательность регулировки определяется порядком работы цилиндров и конструкцией ГРМ. Для работы потребуются щупы, набор регулировочных шайб или рожковых ключей (в зависимости от типа привода).

Алгоритм регулировки

- Снимите клапанную крышку, воздушный фильтр и кожух ремня ГРМ.

- Проворачивайте коленвал за болт крепления шкива строго по направлению вращения до совпадения меток на распредвале и корпусе подшипников.

- Найдите ВМТ такта сжатия для первого цилиндра (оба клапана закрыты, коромысла свободно качаются).

- Проверьте щупом зазоры клапанов этого цилиндра:

- Щуп должен входить с легким сопротивлением

- При отклонении от нормы – отрегулируйте

Методы регулировки в зависимости от конструкции:

| Тип привода | Инструмент | Действия |

|---|---|---|

| Винт на коромысле | Рожковый ключ + отвертка | Ослабьте контргайку, установите винтом нужный зазор, затяните гайку |

| Регулировочные шайбы | Спецсъемник + набор шайб | Снимите коромысло, замерьте шайбу микрометром, замените на расчетную |

Повторите процедуру для остальных цилиндров в порядке работы двигателя, проворачивая коленвал на 180° (для 4-цилиндрового) после каждого. Завершив регулировку, трижды проверните коленвал вручную на 720° и убедитесь в отсутствии заклиниваний. Соберите узлы в обратном порядке, заменив прокладку клапанной крышки.

Важно: Если зазоры меняются неравномерно или выходят за пределы регулировки – возможен износ кулачков распредвала, направляющих втулок клапанов или деформация ГБЦ. Требуется диагностика.

Определение допусков для впускных клапанов

Тепловой зазор впускных клапанов критичен для работы двигателя: слишком малый приводит к неплотному закрытию и прогару тарелки, а увеличенный вызывает стук и снижение мощности. Для точного замера используйте набор щупов, проверяя просвет между коромыслом (или регулировочной шайбой) и стержнем клапана строго на холодном двигателе согласно ТУ производителя.

Рекомендуемые допуски для впускных клапанов обычно составляют 0.10–0.30 мм для бензиновых ДВС и 0.15–0.35 мм для дизельных, но точные значения зависят от модели мотора. Всегда сверяйтесь с мануалом: например, для ВАЗ-классика стандарт – 0.15±0.03 мм, а для большинства Hyundai/Kia – 0.17–0.23 мм.

Ключевые параметры при замерах

- Температура ГБЦ: Замеры только при +20°C (±5°C).

- Положение клапана: Цилиндр в ВМТ такта сжатия (оба клапана закрыты).

- Калибровка инструмента: Щупы должны быть чистыми и без деформаций.

| Тип двигателя | Стандартный зазор (мм) | Критичное отклонение (мм) |

|---|---|---|

| Бензиновый атмосферный | 0.15–0.25 | ±0.08 |

| Дизель с турбонаддувом | 0.20–0.35 | ±0.10 |

Если фактические зазоры выходят за пределы допустимых, требуется регулировка заменой толкателей или шайб. Для впускных клапанов допустимый разброс между цилиндрами – не более 0.05 мм. Игнорирование допусков провоцирует ускоренный износ распредвала и рост расхода топлива.

Определение допусков для выпускных клапанов

Допуск теплового зазора выпускных клапанов критичен для работы двигателя: слишком маленький зазор приведёт к неплотному закрытию и прогару тарелки, а чрезмерный – к снижению эффективности газообмена и ударным нагрузкам на механизм. Точные значения всегда указываются производителем двигателя в технической документации и варьируются в зависимости от материала ГБЦ (чугун/алюминий), конструкции привода (гидрокомпенсаторы или механические толкатели) и температурного режима.

Измерение выполняется исключительно на холодном двигателе (обычно +20°C) с помощью набора щупов. Клапан должен быть полностью закрыт, а кулачок распредвала – развёрнут тыльной стороной к толкателю. Щуп вводится между тыльной частью кулачка и регулировочной шайбой (для систем с гидрокомпенсаторами – между стержнем клапана и коромыслом).

Типовые параметры и процедура регулировки

Стандартный диапазон зазоров для выпускных клапанов в бензиновых двигателях:

- Чугунная ГБЦ: 0.25–0.40 мм

- Алюминиевая ГБЦ: 0.30–0.45 мм (больший зазор компенсирует тепловое расширение)

Важно! Для точной настройки используйте данные из мануала к вашему двигателю. Например:

| Модель двигателя | Зазор выпускного клапана (мм) |

|---|---|

| ВАЗ-2108 | 0.35 |

| Opel X20XEV | 0.40 |

| Toyota 3S-FE | 0.30 |

Порядок регулировки механического привода:

- Поверните коленвал до ВМТ такта сжатия цилиндра №1.

- Проверьте щупом зазоры выпускных клапанов первого цилиндра.

- Ослабьте контргайку регулировочного винта на коромысле.

- Установите винтом нужный зазор, затяните контргайку и перепроверьте щупом.

- Повторите для остальных клапанов по порядку работы цилиндров.

При замене клапанов или шлифовке седла допуск выставляется в верхнем пределе нормы для учёта приработки. После первых 500 км пробега выполните контрольную проверку.

Измерение толщины регулировочных шайб

После демонтажа клапанного механизма и извлечения шайб из гнезд коромысел или толкателей необходимо точно определить их толщину. Используйте микрометр с диапазоном измерений 3-25 мм и точностью 0,01 мм. Очистите шайбы от масла и нагара ветошью, избегая абразивных материалов.

Поместите шайбу между измерительными плоскостями микрометра, вращая барабан до легкого касания. Фиксируйте показания при щелчке трещотки, удерживая инструмент перпендикулярно плоскости детали. Запишите значение для каждой шайбы с указанием позиции клапана (например: "выпускной 3 цилиндр – 4,72 мм").

Порядок действий

- Пронумеруйте пакетики или емкости для шайб согласно расположению клапанов.

- Измерьте каждую шайбу минимум дважды, развернув ее на 90° между замерами.

- При расхождении результатов более 0,02 мм проведите контрольное измерение щупом и микрометром.

Критические ошибки:

- Замер загрязненных шайб (погрешность до 0,05 мм)

- Применение штангенциркуля вместо микрометра

- Перепутывание позиций при маркировке

| Параметр | Требование |

|---|---|

| Инструмент | Микромерт МК25, ГОСТ 6507-90 |

| Допуск отклонения | ±0,005 мм на партию |

| Износ шайбы | Не более 0,03 мм от номинала |

Рассчитайте необходимую толщину новых шайб по формуле: Hновая = Hснятая + (Zфакт - Zном), где Zфакт – реальный зазор, Zном – номинальный зазор из техданных двигателя. При отсутствии микрометра обратитесь в мастерскую – замеры щупом дают погрешность до 15%.

Подбор шайб по калибру

После протяжки резьбовых отверстий в блоке цилиндров необходимо определить требуемую толщину компенсационных шайб. Эти шайбы устанавливаются под головки болтов или шпилек для обеспечения правильного прижимного усилия и предотвращения деформации ГБЦ. Без точного подбора существует риск недостаточной затяжки, перекоса или повреждения деталей.

Для замера глубины отверстий после нарезки резьбы используется калиброванный стержень-индикатор. Его погружают в отверстие до упора в дно, фиксируя длину выступающей части штангенциркулем или микрометром. Разница между исходной и текущей глубиной отверстия определяет толщину шайбы, необходимой для компенсации удалённого материала.

Порядок расчёта и выбора шайб

- Измерьте глубину каждого отверстия до протяжки (запишите значения).

- Повторите замеры после восстановления резьбы.

- Рассчитайте разницу для каждого отверстия по формуле:

Толщина шайбы = (Глубина до протяжки) – (Глубина после протяжки) - Используйте шайбы стандартной толщины (0.1 мм, 0.2 мм, 0.3 мм, 0.5 мм, 1.0 мм), комбинируя их при необходимости.

| Глубина до (мм) | Глубина после (мм) | Требуемая толщина (мм) | Рекомендуемый набор шайб |

|---|---|---|---|

| 120.0 | 120.3 | 0.3 | 0.3 мм |

| 119.8 | 120.2 | 0.4 | 0.3+0.1 мм |

| 120.1 | 120.7 | 0.6 | 0.5+0.1 мм |

Важно: Шайбы должны полностью перекрывать зону контакта с болтом, не выступая за пределы посадочной площадки. Используйте шайбы из закалённой стали с шероховатостью не выше Ra 1.25 для равномерного распределения нагрузки. Запрессовка шайб вручную не допускается – они устанавливаются свободно.

Установка гидрокомпенсаторов

Перед установкой новых или проверенных гидрокомпенсаторов тщательно очистите их посадочные гнёзда в головке блока от грязи, металлической стружки и остатков старого масла. Используйте ветошь и очиститель для карбюраторов, затем продуйте сжатым воздухом каждое отверстие – малейшие загрязнения выведут компенсаторы из строя.

Нанесите моторное масло на корпус каждого гидрокомпенсатора и внутрь его посадочного гнезда. Устанавливайте элементы строго в свои гнёзда вертикально, без перекосов – пальцами до упора, запрещено применять ударные инструменты. Проверьте лёгкость вращения компенсатора в гнезде после посадки.

Последовательность действий после установки

- Смажьте кулачки распредвала и опорные поверхности постелей.

- Аккуратно установите распредвал в головку блока, избегая смещения компенсаторов.

- Залейте в систему новое моторное масло, соответствующее допускам производителя двигателя.

- Перед первым запуском прокрутите коленвал стартером 10-15 секунд без зажигания для заполнения гидрокомпенсаторов.

Важно: После запуска дайте двигателю поработать на холостых оборотах 5-10 минут – характерный стук новых компенсаторов в первые минуты является нормой. Если стук не прекращается после прогрева, проверьте правильность установки, давление масла и отсутствие завоздушивания системы.

Обратный монтаж механизма ГРМ

Установка цепи/ремня ГРМ начинается с точного позиционирования коленчатого и распределительных валов по заводским меткам. Коленвал фиксируется в положении ВМТ первого цилиндра через технологическое отверстие в картере или блоке с помощью стопорного штифта. Распредвалы удерживаются специальными фиксаторами, предотвращающими проворот.

На предварительно очищенные посадочные места устанавливаются натяжные и направляющие ролики с новыми болтами. Натяжитель монтируется в сжатом состоянии с временной чекой. Ремень/цепь надевается в строгой последовательности: сначала на шестерню коленвала, затем на распредвалы (согласно схеме двигателя), обходя ролики и помпу, избегая перекручивания.

Процесс натяжения и контроль

После надевания ремня/цепи снимается чека натяжителя. Натяжение регулируется согласно спецификации производителя: для ремня проверяется прогиб на самом длинном участке (обычно 5-6 мм под усилием 10 Н), для цепи – индикатором натяжителя. Проворачивают коленвал на 2 оборота по часовой стрелке рукояткой за болт крепления шкива, затем повторно проверяют совпадение меток и натяжение.

- Проверка совмещения меток после проворота

- Контроль отсутствия контакта клапанов с поршнями (плавность вращения)

- Окончательная затяжка болтов роликов с моментом, указанным в мануале

- Установка защитных кожухов и шкивов

Выставление меток распредвалов

Правильная синхронизация положения распредвалов относительно коленчатого вала критична для работы двигателя. Метки на шкивах распредвалов и задней крышке ГРМ должны совпадать с контрольными точками на блоке цилиндров или корпусе подшипников. Несоблюдение этого требования приводит к нарушению фаз газораспределения, удару клапанов о поршни и капитальному разрушению мотора.

Для фиксации валов в строго заданном положении используйте специальные фиксаторы или штифты через технологические отверстия в корпусе подшипников. Предварительно убедитесь, что поршень первого цилиндра находится в верхней мертвой точке (ВМТ) такта сжатия по метке на шкиве коленвала. Угол поворота коленчатого вала контролируется через метку на маховике.

Последовательность действий

- Проверьте совпадение метки коленвала с ВМТ 1 цилиндра через смотровое окно картера сцепления или по шкиву

- Установите фиксирующий штифт в отверстие на шкиве впускного распредвала до упора

- Повторите операцию для выпускного вала, используя отдельное отверстие синхронизации

- При несовпадении меток ослабьте болты крепления шкивов и аккуратно поверните валы шестигранником

Контрольные точки на двигателе:

| Элемент | Расположение метки |

| Коленвал | Маховик (через люк) или метка на шкиве |

| Распредвал впуска | Штифтовое отверстие в торце вала |

| Распредвал выпуска | Отдельный установочный паз на фланце |

После установки штифтов проверьте параллельность кулачков первого цилиндра – они должны быть развернуты "домиком" от толкателей. Никогда не проворачивайте коленвал при установленных фиксаторах распредвалов! Перед запуском двигателя выполните два полных оборота коленвала вручную для проверки отсутствия заклинивания.

Регулировка натяжителя цепи

После протяжки ГБЦ критически важно проверить и отрегулировать натяжитель цепи ГРМ, так как демонтаж головки нарушает исходное натяжение. Неправильное натяжение приведёт к ускоренному износу цепи, шкивов и может вызвать перескок меток, что чревато встречей клапанов с поршнями. Работу выполняйте на холодном двигателе, предварительно сняв клапанную крышку и защитный кожух привода ГРМ.

Ослабьте контргайку или фиксирующий болт натяжителя (тип крепления зависит от модели двигателя). Автоматический гидравлический натяжитель самостоятельно выберет слабину после ослабления фиксатора – дождитесь характерного щелчка или прекращения движения башмака. Для механического натяжителя с пружиной потребуется вручную сместить башмак до плотного контакта с цепью, преодолевая сопротивление пружины, после чего сразу зафиксировать его положение гайкой/болтом.

Проверка правильности натяжения

Убедитесь, что цепь в самом длинном пролёте (между распредвалом и коленвалом) не провисает более чем на 3-6 мм при ручном подёргивании. Избыточное натяжение определяется по:

- Высокому гудящему шуму на работающем моторе

- Затруднённому проворачиванию коленвала вручную

- Видимой деформации пластмассового башмака натяжителя

После запуска двигателя прислушайтесь к работе ГРМ: равномерный мягкий шелест – норма, металлический стрекот или гул свидетельствуют о необходимости повторной регулировки. Проверьте совпадение меток на шкивах распредвала(ов) и коленвала после двух-трёх оборотов коленчатого вала – сбитые метки указывают на проскальзывание цепи из-за слабого натяжения.

Подключение датчиков и патрубков

После установки головки блока цилиндров и затяжки болтов крепления, переходят к подключению датчиков и патрубков. Это критически важный этап, так как ошибки приведут к утечкам технических жидкостей или некорректной работе систем двигателя.

Перед началом работ сверьтесь с электрической схемой автомобиля и схемой системы охлаждения для вашей модели двигателя. Убедитесь в целостности уплотнительных колец, состоянии хомутов и отсутствии трещин на шлангах.

Основные элементы для подключения

Обязательные компоненты, требующие установки:

- Датчик температуры охлаждающей жидкости – вкручивается в корпус термостата или ГБЦ

- Датчик детонации – крепится болтом между цилиндрами

- Датчик положения распредвала – устанавливается в торцевую часть ГБЦ

- Патрубок вентиляции картера – соединяет клапанную крышку с впускным коллектором

- Верхний патрубок охлаждения – отвод от ГБЦ к радиатору

- Нижний патрубок охлаждения – соединение термостата с радиатором

Рекомендуемая последовательность подключения:

- Установите датчик давления масла в гнездо на ГБЦ

- Подсоедините топливные магистрали к рампе форсунок

- Зафиксируйте патрубки отопителя на штуцерах ГБЦ и коллектора

- Наденьте и затяните хомуты на шлангах вентиляции картера

- Подключите разъёмы датчиков: температуры, детонации, распредвала

Важно: патрубки системы охлаждения монтируйте в последнюю очередь после установки коллектора и кронштейнов. Проверьте соответствие диаметров шлангов и штуцеров перед затяжкой хомутов. Все электрические контакты должны быть защищены от попадания масла и тосола.

Заправка системы охлаждающей жидкостью

После протяжки головки блока цилиндров и сборки мотора герметичность системы охлаждения нарушена, что требует полной замены рабочей жидкости. Используйте только рекомендованную производителем охлаждающую жидкость, смешанную с дистиллированной водой в указанных пропорциях – неподходящий состав вызывает коррозию и снижает теплоотвод.

Перед заливкой проверьте затяжку всех хомутов патрубков, состояние прокладок термостата и помпы, а также убедитесь в отсутствии следов течи на швах радиатора. Продуйте патрубки компрессором для удаления остатков старой жидкости или промойте контур дистиллированной водой при наличии загрязнений.

Порядок заполнения и удаления воздушных пробок

- Заправка через расширительный бачок: Снимите крышку бачка и медленно заливайте жидкость тонкой струёй до отметки «MAX». Не допускайте резкого падения уровня – это провоцирует воздушные пробки.

- Первичная прокачка: Запустите двигатель на 2–3 минуты без крышки бачка. Периодически сжимайте верхние патрубки радиатора и отопителя руками для вытеснения пузырей воздуха. Долейте жидкость при проседании уровня.

- Прогрев до рабочей температуры: Закройте бачок, прогрейте мотор до срабатывания вентилятора (85–95°C). Заглушите двигатель, дайте остыть 15–20 минут, затем осторожно снимите крышку и доведите уровень до нормы.

Контроль после запуска: В течение первых 100 км пробега ежедневно проверяйте уровень ОЖ на холодном двигателе и осматривайте подкапотное пространство на предмет подтёков. Повторное образование воздушной пробки проявляется как нестабильный прогрев салона или скачки температуры на приборной панели – в этом случае повторите шаги 2–3.

Контроль уровня масла после сборки

После завершения протяжки ГБЦ и запуска двигателя, немедленно проведите визуальный осмотр подкапотного пространства на предмет подтёков масла из-под головки, особенно в зоне свечных колодцев и по периметру прокладки. Любая протечка требует немедленной остановки мотора и повторной проверки момента затяжки болтов согласно схеме производителя.

Дайте двигателю остыть 10-15 минут для стекания масла в поддон, затем извлеките щуп и протрите его чистой ветошью без ворса. Повторно погрузите щуп в маслозаборную трубку до упора, после чего извлеките для точного считывания уровня. Нормальный показатель должен находиться строго между метками MIN и MAX.

Действия при отклонениях уровня

Если уровень превышает MAX:

- Откачайте излишки масляным шприцом через щуповую трубку

- Проверьте отсутствие попадания антифриза в систему смазки (белая эмульсия на щупе или крышке маслозаливной горловины)

При уровне ниже MIN:

- Долейте идентичное моторное масло малыми порциями (по 100-200 мл)

- После каждой доливки выжидайте 2 минуты и перепроверяйте щупом

- Избегайте смешивания разных типов масел – при полной замене используйте продукт, указанный в руководстве

Обязательно повторите контроль через 50-100 км пробега. Падение уровня более чем на 10% от номинала свидетельствует о возможных проблемах:

| Признак | Вероятная причина |

| Масло в охлаждающей жидкости | Пробита прокладка ГБЦ |

| Синий выхлоп | Износ маслосъёмных колпачков или колец |

| Пятна под машиной | Неправильная установка прокладки клапанной крышки |

Игнорирование процедуры контроля может привести к масляному голоданию двигателя или гидроудару из-за перелива. При устойчивых отклонениях уровня диагностируйте систему на СТО.

Прогрев двигателя перед проверкой