Датчики давления топлива - виды и выбор

Статья обновлена: 28.02.2026

Точное измерение давления в топливной системе – критически важный параметр для эффективной работы современных двигателей.

Датчики давления топлива непрерывно контролируют этот показатель, передавая данные в электронный блок управления для оптимизации впрыска и состава смеси.

Отказ или некорректные показания датчика приводят к серьезным проблемам: потере мощности, повышенному расходу топлива, неустойчивой работе двигателя и затрудненному запуску.

В данном обзоре рассмотрены принципы работы, основные типы датчиков, распространенные неисправности и практические рекомендации по диагностике и замене.

Типы ДДТ: потенциометрические, пьезоэлектрические, магнитострикционные

Топливные датчики давления классифицируются по физическим принципам преобразования механического воздействия в электрический сигнал. Три основных типа – потенциометрические, пьезоэлектрические и магнитострикционные – различаются конструкцией, точностью и областью применения. Выбор конкретного типа зависит от требований к диапазону измерений, устойчивости к агрессивным средам и сроку службы.

Каждая технология обладает уникальными характеристиками, влияющими на работу двигателя и диагностику топливной системы. Понимание их особенностей позволяет оптимизировать производительность и избежать распространённых ошибок при замене. Ключевые отличия касаются чувствительности, температурной стабильности и стоимости.

- Потенциометрические: Используют подвижный контакт (ползунок), скользящий по резистивному элементу. Изменение давления смещает контакт, варьируя сопротивление. Просты и дёшевы, но подвержены механическому износу. Подходят для низкоскоростных систем без экстремальных температур.

- Пьезоэлектрические: Основаны на кристаллах (например, кварц), генерирующих заряд при деформации под давлением. Не требуют внешнего питания, устойчивы к перегрузкам. Не измеряют статическое давление из-за утечки заряда. Идеальны для динамических измерений в турбированных двигателях.

- Магнитострикционные: Фиксируют искажение магнитного поля в ферромагнитном стержне под давлением. Высокоточные, с цифровым выходом и нулевым гистерезисом. Устойчивы к вибрациям и скачкам температуры. Применяются в системах Common Rail и диагностическом оборудовании.

| Тип | Точность | Долговечность | Диапазон |

|---|---|---|---|

| Потенциометрические | ±1-3% | Низкая | До 500 бар |

| Пьезоэлектрические | ±0.5-1% | Высокая | До 3000 бар |

| Магнитострикционные | ±0.1-0.5% | Очень высокая | До 2500 бар |

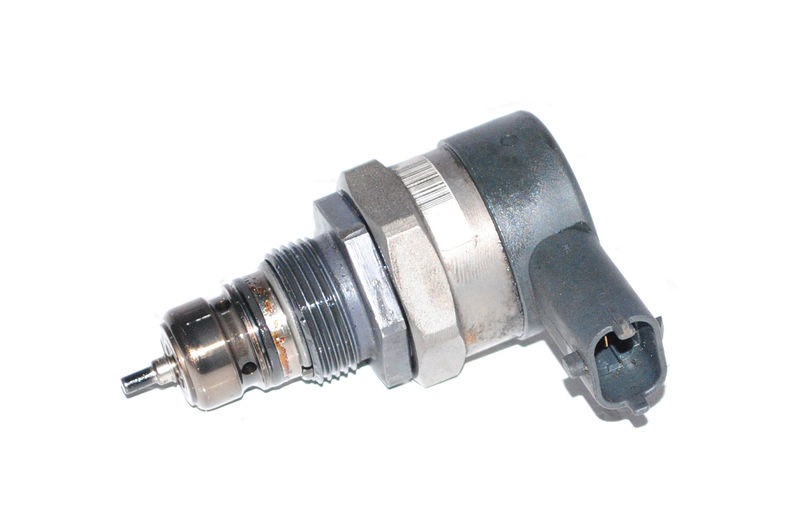

Как отличить ДДТ от регулятора давления топлива (РДТ)

Датчик давления топлива (ДДТ) и регулятор давления топлива (РДТ) выполняют принципиально разные функции в топливной системе. ДДТ является измерительным устройством: его задача – преобразовывать физическое давление в электрический сигнал для передачи данных в электронный блок управления (ЭБУ) двигателя. Это пассивный компонент, не влияющий на работу системы напрямую.

РДТ, в свою очередь, – исполнительный механизм. Он поддерживает заданное давление в топливной рампе путем сброса излишков топлива обратно в бак через возвратную магистраль. Его работа основана на механическом или вакуумном управлении, без генерации сигналов для ЭБУ.

Ключевые различия

1. Функционал:

- ДДТ: Только измерение давления и передача данных на ЭБУ.

- РДТ: Физическое регулирование давления в системе (сброс избытка топлива).

2. Конструкция и подключение:

| Компонент | Типовое расположение | Электрическое подключение | Топливные магистрали |

|---|---|---|---|

| ДДТ | Топливная рампа, реже – на топливопроводе | Обязательно (разъем с проводами) | 1 вход (от системы) |

| РДТ | Топливная рампа, топливный насос или бак | Отсутствует (кроме электромеханических РДТ) | 2-3 порта (вход, выход в рампу, возврат в бак) |

3. Признаки неисправности:

- ДДТ: Ошибки двигателя (например, P0190, P0191), нестабильный холостой ход, провалы мощности, но давление в системе в норме.

- РДТ: Падение/скачки давления топлива, повышенный расход, затрудненный пуск, топливный запах из-за протечек, утечка топлива в вакуумный шланг (у вакуумных РДТ).

4. Визуальная идентификация:

- Найдите разъем проводов – если он есть, это скорее всего ДДТ.

- Проверьте количество топливных штуцеров: у РДТ обычно есть штуцер обратной магистрали (шланг в бак).

- Вакуумные РДТ имеют дополнительный вакуумный шланг, подключенный к впускному коллектору.

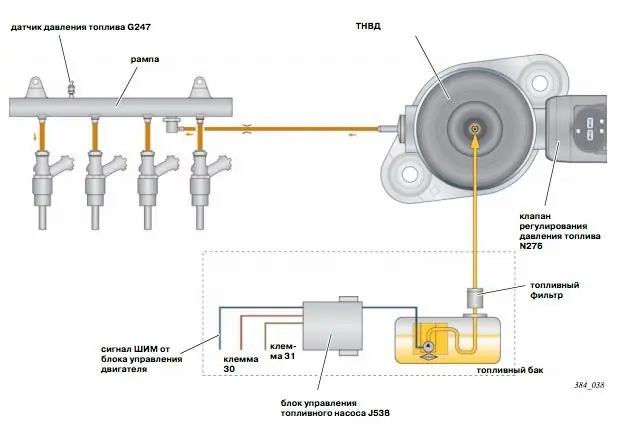

Место установки датчика в разных топливных системах: Common Rail, ТНВД

В системах Common Rail датчик давления топлива (ДДТ) монтируется непосредственно на топливной рампе, обеспечивая прямой контроль давления в ней. Это критически важно для точного дозирования впрыска форсунками. Расположение позволяет ЭБУ двигателя мгновенно корректировать работу ТНВД на основе реальных параметров в зоне подачи горючего.

В классических системах с рядным ТНВД или распределительным насосом (например, Bosch VP44) датчик обычно интегрирован в корпус самого насоса высокого давления. В таких конструкциях он измеряет усилие внутри нагнетательной секции до разделения потока по цилиндрам, что упрощает конструкцию, но снижает детализацию контроля по сравнению с Common Rail.

Особенности размещения по типам систем

Ключевые различия:

- Common Rail: ДДТ на рампе рядом с форсунками → замер фактического давления в точке впрыска.

- ТНВД распределительного типа: Датчик вмонтирован в насос → контроль давления на выходе насосной секции.

- Рядные ТНВД: Часто устанавливается на корпусе регулятора давления или штуцере магистрали → мониторинг общего контура.

Последствия некорректной установки:

- Утечки топлива через резьбовое соединение

- Задержки сигнала из-за воздушных пробок

- Механические повреждения от вибрации

| Система | Точка установки | Точность данных |

|---|---|---|

| Common Rail | Топливная рампа | Максимальная (прямой замер у форсунок) |

| Распределительный ТНВД | Корпус насоса | Средняя (замер до разделения потока) |

| Рядный ТНВД | Выходная магистраль насоса | Базовая (общий контроль давления) |

При замене ДДТ в системах Common Rail обязательна калибровка через диагностическое оборудование. В насосных системах старого типа калибровка обычно не требуется, но критична герметизация соединений.

Определение рабочего диапазона давления для вашего двигателя

Точные параметры рабочего давления топлива зависят от типа двигателя, системы впрыска и требований производителя. Для бензиновых двигателей с распределенным впрыском (MPI) типичный диапазон составляет 2.5–4.0 бар, тогда в системах непосредственного впрыска (GDI/Direct Injection) давление может достигать 50–350 бар. Дизельные двигатели Common Rail работают при экстремальных значениях – от 300 до 2500 бар.

Для определения оптимального диапазона используйте официальные источники: руководство по ремонту, сервисные мануалы или заводские спецификации. При отсутствии документации применяйте диагностическое оборудование: сканеры для считывания данных с ЭБУ или манометры для прямого замера в топливной рампе. Критически важно учитывать режимы работы: давление на холостом ходу часто на 0.3–0.8 бар ниже, чем под нагрузкой.

Ключевые факторы выбора

- Тип топливной системы: MPI, GDI, Common Rail, карбюраторные системы

- Производительность форсунок: давление должно соответствовать их пропускной способности

- Этап тюнинга: форсированные двигатели требуют коррекции давления (+15–30% к стоку)

| Тип двигателя | Минимальное давление (бар) | Максимальное давление (бар) | Критическое отклонение |

|---|---|---|---|

| Бензин MPI | 2.5 | 4.0 | ±0.5 бар |

| Бензин GDI | 50 | 200 | ±15 бар |

| Дизель Common Rail | 300 | 2500 | ±100 бар |

- Проверьте референсные значения для конкретной модели в VIN-декодере или TIS

- Учитывайте температурную компенсацию: зимой давление может быть выше на 5–7%

- При замене регулятора давления сверяйте его калибровку с оригиналом

Важно: выход за рабочий диапазон вызывает обеднение смеси, детонацию или гидроудар. Для диагностики используйте датчики с погрешностью ≤1% и диапазоном на 25% выше максимального расчетного значения системы.

Критическая роль точных показаний ДДТ для эффективного впрыска

Электронный блок управления (ЭБУ) двигателя использует данные датчика давления топлива (ДДТ) для расчёта оптимального количества горючего и момента его подачи через форсунки. Неточные показания нарушают алгоритмы управления впрыском, что приводит к отклонению состава топливно-воздушной смеси от стехиометрического. Даже минимальная погрешность в 5-10% провоцирует существенное снижение эффективности сгорания, увеличивая расход и токсичность выхлопа.

Точность ДДТ напрямую влияет на стабильность работы двигателя в переходных режимах: при резком ускорении, холодном пуске или изменении нагрузки. Ошибочные сигналы о давлении заставляют ЭБУ компенсировать несуществующий дисбаланс – например, избыточно обогащать смесь при заниженных показаниях или обеднять при завышенных. Это вызывает детонацию, пропуски воспламенения, неравномерную работу на холостом ходу и ускоренный износ каталитического нейтрализатора.

Ключевые аспекты влияния ДДТ на систему впрыска

Корректная работа датчика обеспечивает:

- Точный расчёт длительности импульса форсунок – ЭБУ корректирует время открытия на основе давления в рампе.

- Оптимальное распыление топлива – правильное давление гарантирует мелкодисперсный факел смеси.

- Своевременную адаптацию параметров при изменении оборотов, нагрузки или температуры топлива.

| Симптом при ошибке ДДТ | Причина нарушения впрыска |

|---|---|

| Провалы мощности при разгоне | Неадекватная коррекция длительности импульса форсунки |

| Чёрный дым из выхлопной трубы | Переобогащение смеси из-за заниженных показаний давления |

| Жёсткая работа двигателя на холостом ходу | Скачкообразная компенсация ЭБУ ошибочных данных |

Регулярная диагностика ДДТ с помощью сканера, проверка опорного напряжения и целостности проводки – обязательные меры для поддержания точности. Использование датчиков с погрешностью не более ±1-2% от номинала и диапазоном измерения, соответствующим характеристикам топливной системы (например, 50-500 бар для GDI), минимизирует риски сбоев впрыска.

Распространенные признаки неисправного ДДТ: троение, потеря мощности

Троение двигателя проявляется как заметная вибрация и неравномерная работа силового агрегата, особенно на холостых оборотах. Это происходит из-за нарушения топливоподачи в цилиндры: неисправный датчик давления топлива (ДДТ) передает в ЭБУ некорректные данные, что приводит к обеднению или обогащению смеси в отдельных цилиндрах и пропускам воспламенения.

Потеря мощности выражается в вялом отклике на педаль газа, затрудненном разгоне и неспособности двигателя развивать максимальные обороты под нагрузкой. Ошибки ДДТ заставляют электронный блок управления ограничивать производительность мотора из-за риска детонации или повреждения компонентов, так как точное регулирование топливной смеси становится невозможным.

Дополнительные сопутствующие симптомы

- Плавающие обороты на холостом ходу из-за хаотичного изменения давления в топливной рампе

- Увеличенный расход топлива по причине компенсации ошибок датчика через переобогащение смеси

- Самопроизвольная остановка двигателя при резком сбросе газа из-за критического падения давления

| Признак | Последствия | Рекомендуемые действия |

|---|---|---|

| Троение | Пропуски зажигания, повреждение катализатора | Проверка кодов ошибок, замер давления в топливной рампе |

| Потеря мощности | Перегрев двигателя, ускоренный износ ЦПГ | Диагностика сигнала ДДТ осциллографом, тест сопротивления цепи |

- При обнаружении симптомов выполните компьютерную диагностику для выявления ошибок (P0190, P0191-P0194)

- Проверьте механические параметры: давление в топливной системе манометром, целостность проводки

- Замените датчик при подтверждении неисправности, используя оригинальные или рекомендованные производителем аналоги

Проверка электрических параметров ДДТ (сопротивление, напряжение)

Проверка сопротивления обмотки ДДТ выполняется при отключенном разъеме датчика. Для этого мультиметр переводится в режим омметра, щупы подключаются к сигнальному и опорному контактам разъема датчика согласно технической документации. Полученное значение сравнивается с номинальным диапазоном производителя (обычно 100-250 Ом).

Контроль напряжения требует измерения разности потенциалов между сигнальным проводом и массой при включенном зажигании. Исправный датчик показывает опорное напряжение 5В без давления. При запущенном двигателе значение должно динамически изменяться пропорционально давлению в топливной рампе, что проверяется манометром для сопоставления показаний.

Ключевые аспекты диагностики

| Параметр | Условия проверки | Нормальные значения |

|---|---|---|

| Сопротивление | Датчик отключен, 20°C | 120-180 Ом (типично для большинства ДДТ) |

| Опорное напряжение | Зажигание включено, двигатель остановлен | 4.8-5.2 В |

| Рабочее напряжение | Холостой ход | 1.3-1.7 В (зависит от давления в рампе) |

Важные замечания:

- Нулевое сопротивление указывает на короткое замыкание, бесконечное – на обрыв цепи

- Стабильные 0В или 5В при работающем двигателе свидетельствуют о неисправности

- Проверьте целостность экранировки сигнального провода для исключения помех

Диагностика "скачков" давления при помощи сканера и ПО

Выявление нестабильности давления топлива требует мониторинга параметров в реальном времени через диагностический сканер. Ключевым является параметр PID "Давление в топливной рампе" (Fuel Rail Pressure – FRP), отображающий текущие показатели в кПа или бар. Скачки фиксируются при резких отклонениях от номинального значения, заданного ЭБУ для конкретного режима работы двигателя.

Специализированное ПО (например, Delphi DS, Bosch ESI, OEM-программы) позволяет записывать данные в формате графика. Анализ временной шкалы выявляет аномальные пики или провалы давления, коррелирующие с оборотами (PID "RPM"), нагрузкой (PID "Calculated Load") или положением дросселя (PID "Throttle Position Sensor"). Важно сопоставлять фактические показания FRP с заданным давлением (PID "Fuel Rail Pressure Setpoint") для выявления расхождений.

Алгоритм диагностики и интерпретация данных

Основные этапы процедуры:

- Активация регистрации данных: Запуск записи логов при работающем двигателе (холостой ход, плавный разгон, режим постоянных оборотов ~2500 об/мин).

- Фиксация артефактов: Отметка временных меток в моменты заметных скачков давления или связанных симптомов (провалы мощности, вибрации).

- Анализ зависимостей: Сравнение графика FRP с:

- Напряжением топливного насоса (PID "Fuel Pump Control Module Duty Cycle")

- Сигналом датчика давления (PID "Fuel Rail Pressure Sensor Voltage")

- Расходом воздуха (PID "Mass Air Flow")

| Характер скачка | Возможная причина | Дополнительная проверка |

|---|---|---|

| Резкие пики при разгоне | Неисправность регулятора давления, заклинивание редукционного клапана | Давление на обратке, механическая проверка клапана |

| Хаотичные провалы на холостом ходу | Износ топливного насоса, загрязнение сетки заборника, низкое напряжение питания насоса | Тест производительности насоса, замер напряжения на клеммах |

| Систематическое отклонение от заданного значения | Неисправность датчика давления, ошибки калибровки ЭБУ, утечки в магистрали | Сравнение с механическим манометром, проверка кодов ошибок (P0190, P0191, P0193) |

Критические нюансы: Диагностику проводят на прогретом двигателе с отключенными потребителями (кондиционер, фары). Паразитные колебания до ±5% от нормы допустимы, но регулярные отклонения >10% указывают на неисправность. Обязательна проверка физического давления механическим манометром для исключения погрешности датчика или ПО. Анализ логов эффективен только при корректной калибровке сканера и поддержке актуальных протоколов ECU автомобиля.

Безопасное измерение давления топлива механическим манометром

Перед началом работ убедитесь, что двигатель остыл до комнатной температуры. Удалите грязь вокруг штуцера топливной рампы или топливного фильтра, используя щетку и очиститель. Наденьте защитные очки и огнестойкие перчатки для предотвращения контакта кожи с топливом. Подготовьте ветошь для оперативного удаления проливов горючего.

Откройте капот для вентиляции рабочей зоны. Отсоедините минусовую клемму аккумулятора для исключения искрообразования. Сбросьте остаточное давление в топливной системе через специальный клапан или путем ослабления топливной трубки при наличии соответствующего опыта. Убедитесь в отсутствии источников открытого огня в радиусе 10 метров.

Порядок подключения манометра

- Снимите защитный колпачок с контрольного штуцера топливной рампы

- Наверните переходник манометра на штуцер до плотного контакта

- Проверьте герметичность соединений ручным насосом (при наличии)

- Зафиксируйте измерительный шланг вдали от подвижных деталей двигателя

Важно: При запуске двигателя для снятия показаний контролируйте место подключения на предмет протечек. При обнаружении топливных испарений немедленно заглушите мотор и плотнее затяните соединения. Не допускайте перегибов шланга и контакта с выпускным коллектором.

Для точного замера соблюдайте режимы работы двигателя, указанные в руководстве по ремонту вашего авто. Типовые контрольные точки:

| Холостой ход | 2.5-4.0 бар |

| С пережатой обраткой | 5.0-7.0 бар |

| После выключения зажигания | Удержание давления 20+ минут |

По завершении измерений сбросьте давление через клапан манометра перед отсоединением. Обработайте резьбу штуцера графитовой смазкой при установке защитного колпачка. Утилизируйте промасленную ветошь в металлический контейнер с крышкой.

Используйте только специализированные топливные манометры с бензостойкими шлангами. Дешевые кислородные аналоги могут разрушиться при контакте с углеводородами.

Особенности замены ДДТ на дизельных двигателях Common Rail

Замена датчика давления топлива (ДДТ) на системах Common Rail требует строгого соблюдения мер безопасности из-за высокого давления в магистралях (до 2000 бар и более). Перед началом работ обязательно сбросьте давление в топливной системе через специальный клапан или путем ослабления соединений на топливной рампе с последующей очисткой зоны работы.

Критически важно использовать только оригинальные или рекомендованные производителем аналоги, так как некорректные показатели ДДТ приводят к нарушению смесеобразования, повышенному дымлению, потере мощности и аварийному режиму работы двигателя. Убедитесь в совпадении электрических разъемов и характеристик (рабочий диапазон, выходной сигнал) при выборе нового датчика.

Ключевые этапы замены и рекомендации

Последовательность действий:

- Отключите минусовую клемму АКБ для предотвращения короткого замыкания.

- Очистите зону вокруг датчика от грязи струёй сжатого воздуха (не используйте тряпки во избежание попадания частиц в систему).

- Аккуратно отсоедините электрический разъем, нажав на фиксатор.

- Выкрутите датчик динамометрическим ключом с усилием, указанным в сервисной документации (обычно 15-25 Н·м).

- Смажьте резьбу нового ДДТ топливом для легкой установки и защиты от коррозии.

- Затяните датчик с требуемым моментом без перетяжки (риск повреждения корпуса!).

Особенности после установки:

- Обязательная адаптация датчика через диагностический сканер (сброс ошибок, калибровка нулевых значений).

- Контроль герметичности соединений при запуске двигателя (протечки топлива недопустимы).

- Проверка давления в разных режимах работы мотора с помощью диагностического оборудования.

| Типичные ошибки | Последствия | Профилактика |

|---|---|---|

| Попадание грязи в топливную рампу | Загрязнение форсунок, сбои давления | Очистка посадочного места перед демонтажем |

| Неправильный момент затяжки | Разгерметизация или разрушение корпуса ДДТ | Использование динамометрического ключа |

| Отсутствие адаптации | Нестабильная работа двигателя, ошибки ЭБУ | Диагностика и программирование после замены |

Избегайте установки б/у датчиков из-за высокого риска несоответствия характеристик и остаточного износа. После замены проведите тестовую поездку с контролем параметров ДДТ в реальном времени через OBD-сканер.

Нюансы замены ДДТ на бензиновых двигателях с прямым впрыском

Замена датчика давления топлива (ДДТ) на моторах с непосредственным впрыском требует строгого соблюдения регламента из-за высоких рабочих параметров топливной системы (до 200 бар и более). Нарушение процедуры может вызвать утечки горючего, ошибки ECU или повреждение форсунок.

Ключевой особенностью является обязательная деактивация ТНВД перед демонтажем для сброса остаточного давления в рампе. Игнорирование этого этапа приводит к выбросу топлива под экстремальным напором, что создает риск травм и возгорания.

Критичные этапы замены

При установке нового датчика обратите внимание на следующие моменты:

- Герметичность соединения: уплотнительное кольцо должно быть новым и соответствовать спецификации производителя. Не допускается повторное использование старого кольца или установка без смазки топливом.

- Калибровка: после замены требуется программная адаптация датчика через диагностическое оборудование (например, Delphi DS150E или Bosch KTS). Без этого ECU не скорректирует топливоподачу.

| Типичные ошибки | Последствия |

| Затяжка с превышением момента (более 15-25 Нм) | Деформация корпуса, повреждение резьбы рампы |

| Использование универсальных уплотнений | Утечки топлива при пульсациях давления |

| Отсутствие сброса ошибок ECU | Аварийный режим двигателя, повышенный расход |

Важно: Для двигателей с системой start-stop (например, VAG TSI) после замены выполните тест-драйв с циклами перезапуска мотора для проверки стабильности давления на холостом ходу.

Обеспечение чистоты при установке: важность безворсовых салфеток

Любые загрязнения, попадающие в топливную систему во время монтажа датчика давления, способны вызвать катастрофические последствия: от засорения фильтров и форсунок до выхода из строя самого сенсора. Частицы пыли, ворсинки или микроабразивы действуют как абразив, ускоряя износ прецизионных компонентов и нарушая герметичность соединений.

Обычные текстильные материалы оставляют после себя незаметные волокна, которые неизбежно попадают в топливную магистраль. Даже минимальное количество таких загрязнений создает риск блокировки калибровочных отверстий датчика или повреждения чувствительной мембраны, что ведет к некорректным показаниям и сбоям в работе двигателя.

Критические правила применения салфеток

- Исключительно специализированные материалы: Используйте салфетки с маркировкой "безворсовые" (lint-free), изготовленные из микрофибры или целлюлозных волокон с особым плетением.

- Обязательная предварительная очистка: Перед протиркой зоны установки удалите крупные загрязнения сжатым воздухом или чистой щеткой.

- Техника протирки: Двигайтесь строго в одном направлении без возвратных движений, сворачивая салфетку по мере загрязнения для исключения вторичного контакта с грязью.

Категорически запрещено применять ветошь, бумажные полотенца, салфетки для уборки или одежду – их структура гарантированно оставляет волокна. После обработки поверхностей дополнительно продуйте соединение сжатым воздухом для удаления остаточной пыли.

| Материал | Риск загрязнения | Рекомендация |

|---|---|---|

| Хлопковая ветошь | Высокий (ворс, волокна) | Запрещено |

| Бумажные полотенца | Критический (частицы целлюлозы) | Запрещено |

| Безворсовые салфетки (специализированные) | Минимальный | Обязательно |

Правильное снятие резьбового соединения датчика без повреждений

Перед демонтажем убедитесь, что двигатель остыл, а давление в топливной рампе сброшено через специальный клапан. Отсоедините электрический разъём датчика, аккуратно нажав на фиксатор, избегая рывков за провода. Очистите зону вокруг датчика от грязи щёткой и сжатым воздухом, чтобы абразивные частицы не попали в топливную систему.

Нанесите проникающую смазку (WD-40, Liquid Wrench) на резьбовое соединение и дайте ей подействовать 10-15 минут. Для датчиков с шестигранной головкой используйте точный торцевой ключ или накидную головку подходящего размера – рожковые ключи часто срывают грани. Применяйте только ручной инструмент: ударные гайковёрты или пневматические инструменты создают риск сломать штуцер.

Ключевые этапы демонтажа

Техника откручивания: Держите инструмент строго перпендикулярно оси датчика. Начинайте с лёгкого усилия на срыв, постепенно увеличивая нагрузку короткими рывками. Если чувствуется заклинивание – повторите обработку проникающей смазкой.

- После срыва резьбы откручивайте датчик медленно, контролируя усилие

- Извлекайте датчик без перекоса, сразу закрывайте отверстие чистой заглушкой

- Очистите резьбу в топливной рампе латунной щёткой перед установкой нового датчика

| Ошибка | Последствие | Профилактика |

| Перекос при откручивании | Срыв резьбы в рампе | Контроль угла инструмента |

| Использование неверного ключа | Деформация корпуса датчика | Проверка размера граней (чаще 19-27 мм) |

| Игнорирование очистки | Попадание грязи в топливную систему | Обдув соединения после механической очистки |

При сильной коррозии применяйте локальный нагрев феном (не открытое пламя!) вокруг штуцера с последующим охлаждением датчика – это разрушает окисные слои. Если демонтаж невозможен, обратитесь к специалистам: попытки высверливания повредят топливную рампу.

Какие уплотнительные кольца использовать и чем их смазывать

Материал уплотнительных колец критичен для надежной работы датчика давления топлива и предотвращения утечек. Используйте исключительно кольца из совместимых с топливом и современными присадками синтетических каучуков.

Никогда не применяйте кольца из натуральной резины, бутилкаучука (Buna-N/NBR) или неопрена – они быстро разрушаются под воздействием углеводородов, этанола и агрессивных компонентов в составе бензина или дизеля, теряют эластичность и растрескиваются.

Рекомендуемые материалы уплотнительных колец

- Фторкаучук (FKM/Viton®): Оптимальный выбор для большинства современных авто. Обладает выдающейся стойкостью к бензину, дизтопливу, синтетическим маслам, биоэтанолу (E85), высоким температурам (до +200°C) и давлению.

- Перфторкаучук (FFKM): Применяется в экстремальных условиях (высокие давления, температуры, агрессивные химсоставы), но значительно дороже FKM.

- EPDM (Этилен-пропиленовый каучук): Подходит для систем с тормозной жидкостью (DOT) или охлаждающей жидкостью, но НЕ для топливных систем с бензином/дизелем из-за ограниченной стойкости к углеводородам.

Смазка уплотнительных колец

Используйте специализированные смазки, которые не набухают и не разрушают материал кольца, обеспечивают защиту при монтаже и работу в топливной среде.

Категорически запрещено:

- Моторное или трансмиссионное масло

- Тормозная жидкость (DOT)

- Обычный вазелин

- WD-40 или аналогичные проникающие жидкости

- Силиконовые смазки на основе диметикона (разрушают FKM)

- Слюна

Рекомендуемые смазки:

| Тип смазки | Основа | Совместимость | Примечание |

|---|---|---|---|

| Специализированные топливозащищенные | Полигликолиевая (PAG), Фторуглеродная (PFPE) | FKM, FFKM, EPDM | Лучший выбор (например, Loctite SF 7260, Permatex Ultra Slick Engine Assembly Lube) |

| Чистый вазелин медицинский * | Петролатум | FKM (ограниченно), EPDM | Только в крайнем случае при отсутствии спецсмазки. Не для FFKM. Может набухать резину. |

* Использование чистого медицинского вазелина допустимо лишь как временное решение, если нет доступа к рекомендованной смазке. После установки он быстро вымывается топливом.

Правила нанесения смазки:

- Нанесите тонкий равномерный слой смазки на всю поверхность кольца.

- Избегайте избытка – лишняя смазка может попасть в топливную магистраль или на чувствительный элемент датчика.

- Смажьте посадочное гнездо датчика или штуцера тонким слоем.

- Убедитесь, что кольцо правильно установлено в канавке, не перекручено и не повреждено.

Калибровка нового ДДТ электронным способом

Необходимость калибровки нового датчика давления топлива (ДДТ) возникает преимущественно при замене компонента в прецизионных системах управления впрыском или при использовании неоригинальных аналогов. Производители обычно поставляют предварительно откалиброванные устройства, но несоответствие характеристик может вызвать ошибки расчёта топливоподачи, что критично для современных двигателей с точными параметрами рабочей среды.

Электронная калибровка выполняется через диагностический интерфейс автомобиля с применением специализированного оборудования: мультимарочных сканеров (например, Autocom, Delphi), OEM-ПО дилерского уровня или калибровочных стендов. Процедура требует обязательного сброса адаптаций ЭБУ двигателя и последующей синхронизации показаний датчика с эталонным манометром, подключённым к топливной рампе.

Порядок выполнения калибровки:

- Прогрейте двигатель до рабочей температуры (80-90°C) и заглушите.

- Подключите эталонный манометр с погрешностью ≤0.5% к штуцеру контрольного давления топливной системы.

- Активируйте в диагностическом ПО раздел "Калибровка датчиков" → "Топливная система".

- Следуя инструкциям ПО:

- Зафиксируйте давление при включённом топливном насосе (номинал для вашей модели)

- Зафиксируйте остаточное давление после остановки насоса

- Введите фактические значения с эталонного прибора в поля ПО.

- Выполните сброс адаптаций топливных коррекций (блок Engine ECU → Reset adaptations).

| Параметр | Рекомендуемое значение | Допустимое отклонение |

|---|---|---|

| Эталонное давление (рабочее) | 300-400 kPa (бензин) | ±5 kPa |

| Скорость стабилизации | ≤2 сек | +0.5 сек |

| Спад давления (через 10 мин) | ≤15 kPa | +5 kPa |

Важно! При расхождении калибровочных данных с эталоном >7% проверьте целостность топливной магистрали. Повторяйте процедуру до достижения погрешности ≤1.5%. После успешной калибровки выполните тестовую поездку с мониторингом параметров Rail Pressure и Fuel Trim в реальном времени.

Маркировка устройств: ориентация по надежным параметрам производителя

Расшифровка маркировки – критический этап при выборе датчика давления топлива. Производители закладывают в буквенно-цифровые коды ключевые эксплуатационные характеристики: диапазон измерений, тип выходного сигнала, резьбовое соединение, класс точности и климатическое исполнение. Игнорирование этих обозначений ведет к несовместимости с топливной системой автомобиля или преждевременному отказу устройства.

Ориентируйтесь на техническую документацию (datasheet) от официальных производителей: Bosch, Continental, Delphi, Denso, Siemens VDO. Их маркировка строго стандартизирована и отражает реальные параметры. Например, код Bosch 0 261 230 XXX указывает на принадлежность к топливным системам (261), давление (230 – для диапазона 5-15 бар), а XXX – модификацию. Китайские аналоги часто используют похожие номера без соответствия заявленным характеристикам.

Ключевые параметры в маркировке

- Диапазон измерения: Указывается в барах (bar) или мегапаскалях (MPa). Пример: "10 bar", "5.0 MPa".

- Выходной сигнал: Обозначается как аналоговый (0.5–4.5V, 0–5V) или частотный/широтно-импульсный (PWM).

- Тип резьбы: М1.5x1.5, M2.2x1.5 (метрическая), NPT, JIC (дюймовая).

- Класс защиты: IP65 (пылевлагозащищенный), IP67 (водонепроницаемый при погружении).

| Обозначение | Расшифровка | Пример |

|---|---|---|

| FSxxx | Full Scale (полная шкала давления) | FS100 = 100 bar |

| OUT: A/F | Тип сигнала: Аналоговый/Частотный | OUT: A = 0.5–4.5V |

| G1/4" | Тип присоединительной резьбы | Метрическая резьба 1/4 дюйма |

Важно: Проверяйте соответствие маркировки на корпусе датчика данным в каталоге производителя. Несоответствие – признак контрафакта. Для европейских марок актуальны стандарты ISO/TS 16949, для американских – SAE J2716.

При замене используйте оригинальные каталоги или электронные системы подбора (ETKA, TecDoc). Если оригинал недоступен, сверяйте физические параметры (резьбу, размеры) и электрические характеристики (напряжение питания, выходной сигнал) с маркировкой на штатном датчике. Условные обозначения "universal" или "multifit" без технических спецификаций в документации – повод усомниться в качестве.

Оценка оригинального (OEM), аналогового и восстановленного датчика

При выборе датчика давления топлива ключевым критерием становится соотношение надёжности, стоимости и совместимости. Оригинальные (OEM), аналоговые (заменители) и восстановленные (ремофактурированные) варианты имеют принципиальные различия в качестве материалов, технологии производства и гарантийных обязательствах.

Каждый тип требует тщательного анализа технических характеристик, условий эксплуатации транспортного средства и долгосрочных финансовых затрат. Некорректный выбор может привести к нарушениям работы топливной системы, повышенному расходу или поломке сопряжённых компонентов.

Сравнительный анализ характеристик

| Параметр | OEM | Аналог | Восстановленный |

|---|---|---|---|

| Качество материалов | Соответствует спецификациям автопроизводителя | Вариативно (зависит от бренда) | Частичная замена изношенных деталей |

| Точность измерений | Гарантированная (±0.5-1%) | ±1.5-3% (риск отклонений) | Зависит от качества восстановления |

| Ресурс работы | 120-150 тыс. км | 60-100 тыс. км | До 80 тыс. км |

| Гарантия | 24 месяца | 6-12 месяцев | 3-6 месяцев |

Критические факторы выбора:

- OEM: Оптимален для новых авто, сложных систем впрыска (GDI, Common Rail) и при наличии гарантии на автомобиль

- Аналоги: Требуют проверки сертификатов ISO/TS 16949. Рекомендованы только от проверенных брендов (Bosch, Delphi, VDO)

- Восстановленные: Подходят для старых автомобилей при ограниченном бюджете. Обязательна проверка герметичности и калибровки

Риски использования неоригинальных решений:

- Несоответствие диапазона измерений (бар/psi)

- Различия в электрическом сопротивлении и форме сигнала

- Коррозия контактов из-за некачественных сплавов

- Деформация уплотнителей при высоких температурах

Ведущие мировые производители ДДТ: Bosch, Delphi, Denso

![]()

Bosch, Delphi и Denso занимают лидирующие позиции в сегменте датчиков давления топлива благодаря многолетним разработкам, строгому контролю качества и тесному сотрудничеству с автопроизводителями. Их продукция соответствует международным стандартам и спецификациям OEM, что обеспечивает точность измерений и совместимость с различными топливными системами.

Выбор ДДТ этих брендов минимизирует риски некорректной работы двигателя, ошибок ЭБУ и повышенного расхода топлива. При замене датчика рекомендуется использовать оригинальные изделия или сертифицированные аналоги указанных производителей, избегая безымянных подделок.

- Bosch (Германия): Лидер в автомобильной электронике, предлагает широкий ассортимент ДДТ с высокой точностью (±0.5% от диапазона) и устойчивостью к агрессивным средам. Активно внедряет интеллектуальные датчики с цифровым выходом. Рекомендуются для европейских и азиатских авто.

- Delphi (США/Великобритания): Специализируется на OEM-поставках для американских концернов. Датчики отличаются усиленной защитой от вибраций и перепадов температур (-40°C...+150°C). Серии DFI и Multec совместимы с системами GDI и Common Rail.

- Denso (Япония): Фокус на компактных решениях для плотных моторных отсеков. Применяет керамические сенсоры с минимальным гистерезисом. Продукция рассчитана на высокооборотистые двигатели японских и корейских марок.

Как проверить соответствие корпуса и разъема вашему автомобилю

Убедитесь, что физические размеры корпуса нового датчика полностью совпадают со штатным местом установки. Проверьте диаметр резьбы, шаг и форму посадочной площадки – даже незначительные отклонения приведут к утечкам топлива или механическому повреждению.

Сравните электрический разъем датчика с колодкой проводки автомобиля. Обратите внимание на количество контактов, их расположение, тип фиксатора (защелка, винт, пружинный замок) и внешнюю форму пластикового корпуса разъема. Несовпадение любого параметра сделает установку невозможной.

Практические методы проверки

Визуальное сопоставление:

- Снимите старый датчик и приложите к нему новый – корпуса должны быть идентичными по высоте, диаметру и расположению уплотнительных колец

- Проверьте маркировку на корпусе (OEM номера, каталожные коды производителя)

Использование справочных материалов:

- Найдите VIN-код автомобиля и сверьтесь с электронными каталогами (ETKA, TecDoc)

- Используйте мобильные приложения производителей (например, Bosch ESI, Delphi Mobile Catalog)

| Критерий | Штатный датчик | Новый датчик |

|---|---|---|

| Диаметр резьбы (мм) | M12 x 1.5 | M12 x 1.5 |

| Тип разъема | EV1 2-pin | EV1 2-pin |

| Код производителя | 0 281 002 466 | 0 281 002 466 |

Важно: При заказе онлайн используйте фильтры по марке, модели и году выпуска авто. Если разъем отличается – потребуется переходник, что нежелательно из-за риска потери контакта.

Проверьте совместимость перед покупкой – установка несоответствующего датчика может вызвать ошибки ECU, некорректные показания давления или короткое замыкание.

Расшифровка электрических характеристик по маркировке (диапазон напряжения)

Диапазон напряжения – критический параметр при выборе датчика давления топлива. Он определяет минимальное и максимальное выходное напряжение сигнала, соответствующее измеряемому давлению. Стандартные варианты включают 0-5В, 0.5-4.5В или 0.3-4.8В, где нижний предел соответствует минимальному давлению в топливной рампе, а верхний – максимальному.

Маркировка диапазона наносится на корпус или указывается в datasheet. Обозначения типа "0.5V...4.5V" или "OUT: 0.3-4.8V" прямо отражают рабочие характеристики. Для 3-проводных датчиков с питанием 5В чаще применяется асимметричный диапазон (например, 0.5-4.5В), обеспечивающий диагностику обрыва/короткого замыкания. 5В-датчики обычно используют симметричный 0-5В.

Интерпретация и последствия ошибок

Примеры расшифровки:

- "Output: 0.5-4.5V" → 0.5В = 0 бар, 4.5В = номинальное max давление

- "0.3-4.8V @ 5V" → Рабочее питание 5В, сигнал изменяется от 0.3В до 4.8В

| Маркировка | Диапазон давления | Расшифровка сигнала |

|---|---|---|

| 0.5-4.5V | 0-100 бар | 0.5В=0 бар, 4.5В=100 бар |

| 0.3-4.8V | 0-150 бар | 0.3В=0 бар, 4.8В=150 бар |

Риски при несовпадении диапазонов:

- Искажение показаний ЭБУ (некорректный расчет впрыска)

- Постоянная ошибка "обрыв датчика" при сигнале ниже минимального порога

- Перегрузка цепи АЦП блока управления при превышении 5В

Рекомендации: При отсутствии маркировки сверяйтесь с технической документацией производителя. Проверяйте мультиметром напряжение сигнала на холостом ходу (должно соответствовать нижнему пределу диапазона) и под нагрузкой. Для универсальных датчиков используйте калибровочное оборудование.

Оценка ресурса датчика: факторы преждевременного износа

Ресурс датчика давления топлива напрямую зависит от условий эксплуатации и качества топливной системы. Производители указывают средний срок службы, но реальные показатели часто ниже из-за внешних воздействий.

Преждевременный износ вызывается совокупностью факторов, связанных с механическими нагрузками, химическими процессами и электрическими характеристиками. Игнорирование этих аспектов приводит к нестабильным показаниям или полному отказу устройства.

Ключевые факторы сокращения ресурса

- Экстремальные давления/температуры: Постоянная работа на границе диапазона измерений вызывает усталость материалов чувствительного элемента.

- Низкое качество топлива: Абразивные частицы, вода и агрессивные присадки разрушают мембрану и контакты.

- Механические вибрации: Негативное влияние особенно характерно при неправильном монтаже или износе креплений двигателя.

- Электрические перегрузки: Скачки напряжения в бортовой сети повреждают электронные компоненты датчика.

- Коррозия и отложения: Окисление контактов или закоксовывание каналов из-за грязного топлива блокируют передачу давления.

- Нарушения монтажа: Перетяжка резьбы, перегиб проводки или установка с перекосом создают внутренние напряжения.

Влияние качества топлива на точность измерений и срок службы

Примеси в топливе (механические частицы, вода, смолы) вызывают абразивный износ чувствительного элемента датчика, постепенно изменяя его метрологические характеристики. Загрязнения формируют отложения на рабочих поверхностях, затрудняющие движение подвижных частей и создающие паразитное трение, что ведёт к систематической погрешности измерений давления.

Химически агрессивные компоненты (сернистые соединения, кислоты) провоцируют коррозию контактов и внутренних компонентов. Особенно критично это для пьезорезистивных датчиков, где коррозия тонкоплёночных резисторов нарушает электрические параметры мостовой схемы, а также для датчиков с металлическими мембранами, теряющими эластичность из-за окисления.

Ключевые аспекты влияния

- Механические примеси: ускоряют износ уплотнений и штоков, увеличивая гистерезис показаний

- Вода в топливе: вызывает гидроудары при резком испарении, деформируя мембрану

- Некондиционные присадки: образуют лаковые отложения на измерительной диафрагме

- Низкое цетановое число: приводит к нестабильному горению и вибрациям, разрушающим чувствительный элемент

| Параметр топлива | Влияние на точность | Влияние на ресурс |

|---|---|---|

| Зольность > 0.01% | Дрейф нуля до 3% | Сокращение на 40-60% |

| Содержание воды > 200 ppm | Погрешность линейности до 4% | Коррозия контактов (до 70%) |

| Сера > 50 мг/кг | Нестабильность сигнала | Деградация сенсора за 6-8 мес |

Для минимизации последствий критически важна установка фильтров тонкой очистки (рекомендуемый уровень фильтрации 10 мкм) перед датчиком. Регулярная замена фильтрующих элементов и использование топлива, соответствующего EN 590/ASTM D975, снижают риск преждевременного выхода из строя на 75%. Особое внимание требуется при работе с биотопливом: содержание этанола свыше 10% требует применения датчиков со специальным химическим покрытием.

Важность защиты ДДТ от вибрации в подкапотном пространстве

Вибрационные нагрузки в двигателе – постоянный дестабилизирующий фактор для электронных компонентов. ДДТ крепится непосредственно на топливной рампе или магистрали, где передаются высокочастотные колебания от работы форсунок, помпы и детонации. Это вызывает усталостные напряжения в корпусе и чувствительном элементе датчика.

Постоянная вибрация ускоряет износ внутренних контактов и пайки, приводит к микротрещинам в полупроводниковом сенсоре. Нарушается целостность электрических соединений, появляются "плавающие" сигналы или обрывы цепи. Даже незначительное смещение калибровочных параметров из-за механического стресса искажает показания давления.

Ключевые меры защиты

Эффективное подавление вибрации достигается комбинацией методов:

- Демпфирующие крепления – установка через резиновые втулки или термостойкие полимерные шайбы, поглощающие резонанс

- Жгутование проводов – фиксация кабеля вблизи датчика для предотвращения передачи колебаний через проводку

- Топология монтажа – размещение ДДТ на участках рампы с минимальной амплитудой вибрации (анализируется методом FEA)

Игнорирование виброзащиты сокращает ресурс ДДТ на 30-50%. Типичные последствия:

- Ложные ошибки по давлению топлива (P0190, P0087)

- Нестабильные обороты холостого хода из-за хаотичных показаний

- Прогрессирующая потеря точности измерения

| Уровень вибрации | Влияние на ДДТ | Срок службы |

|---|---|---|

| До 5 g | Минимальный износ | 7+ лет |

| 5-15 g | Деградация пайки | 3-5 лет |

| Более 15 g | Разрушение кристалла | Менее 2 лет |

При замене ДДТ обязательна проверка состояния демпферов и кронштейнов. Жёсткая фиксация корпуса к двигателю недопустима – требуется сохранение штатных виброизоляторов или применение термостойких аналогов.

Предотвращение перегрева датчика вблизи горячих элементов двигателя

Термическая защита критична для корректной работы датчиков давления топлива, поскольку превышение температурного диапазона вызывает погрешности измерений, дрейф калибровки или необратимые повреждения чувствительных элементов. Нагрев свыше 120-150°C (в зависимости от модели) провоцирует деградацию внутренней электроники и уплотнительных материалов.

Основными источниками теплового воздействия выступают выпускной коллектор, турбокомпрессор, ГБЦ и патрубки системы рециркуляции отработавших газов. Без принятия мер тепловое излучение и конвекция от этих узлов создают локальные температурные пики, особенно в подкапотном пространстве компактных автомобилей.

Стратегии термоизоляции и установки

- Теплоотражающие экраны: Монтаж алюминиевых или стальных перегородок между датчиком и нагретыми поверхностями. Обязателен зазор 15-30 мм для воздушного охлаждения.

- Термостойкие чехлы: Применение кевларовых или стекловолоконных кожухов, снижающих теплопередачу на 40-60%.

- Правильная трассировка топливной магистрали: Удаление топливопроводов и датчика минимум на 10 см от горячих зон. Фиксация жгутов пластиковыми стяжками, исключая контакт с металлом.

| Материал экрана | Макс. эффективность | Ограничения |

|---|---|---|

| Алюминий (0.8-1.5 мм) | до 180°C | Требует антикоррозионного покрытия |

| Нержавеющая сталь | до 650°C | Высокая стоимость, сложность формовки |

| Керамическое волокно | до 1100°C | Хрупкость, необходимость герметичной упаковки |

- Проверка тепловых зазоров после установки двигателя на стенде или в моторном отсеке с помощью термографической камеры.

- Использование термостойкой обмотки для проводки датчика (например, лавсановой ленты) при невозможности перекладки жгута.

- Контроль циркуляции топлива: обеспечение постоянного потока горючего через датчик для пассивного охлаждения.

Типичные причины выхода из строя: трещины, внутренняя коррозия

Трещины в корпусе или измерительной мембране датчика давления топлива возникают из-за усталости металла при циклических нагрузках, вибраций двигателя, механических перегрузок (например, при некорректном монтаже) или резких температурных перепадов. Даже микротрещины нарушают герметичность, вызывают утечки топлива и искажение сигнала.

Внутренняя коррозия развивается при контакте чувствительных элементов с агрессивными компонентами топлива: сернистыми соединениями (особенно в дизеле), этанолом, водой или окисленными присадками. Процесс ускоряется при длительном простое автомобиля, использовании некондиционного топлива или естественном старении материалов.

Ключевые факторы риска:

- Для трещин: Вибрационные нагрузки, ударные воздействия (например, наезд на препятствие), перетяжка при установке, термоудары при резком охлаждении разогретого датчика.

- Для коррозии: Гигроскопичность современного топлива (особенно бензина с этанолом), конденсат в топливной системе, химически агрессивные присадки, гальванические пары в металлических компонентах датчика.

| Последствие | Симптомы неисправности |

|---|---|

| Трещины корпуса/мембраны | Утечка топлива, плавающие обороты, ошибки по обеднению смеси, запах бензина/дизеля в подкапотном пространстве |

| Коррозия измерительного элемента | Нестабильный холостой ход, провалы при разгоне, повышенный расход топлива, ошибки датчика (например, P0190-P0193) |

Частые ошибки при замене ДДТ: повреждение резьбы, загрязнения

![]()

При замене датчика давления топлива (ДДТ) неаккуратное вкручивание часто приводит к срыву резьбы на штуцере топливной рампы или корпусе самого датчика. Приложение чрезмерного усилия или перекос при монтаже повреждают мягкий металл резьбовых соединений, что вызывает утечки топлива и требует дорогостоящего ремонта рампы.

Игнорирование чистоты соединения – критическая ошибка: частицы грязи, стружка или песок, попавшие в зону установки ДДТ, нарушают герметичность топливной системы. Загрязнения проникают внутрь топливной магистрали при снятии старого датчика без предварительной очистки зоны монтажа.

Типичные последствия ошибок

![]()

- Утечки топлива из-за поврежденной резьбы или неплотного прилегания

- Засорение топливной системы абразивными частицами

- Некорректные показания ДДТ из-за нарушения герметичности

- Поломка нового датчика при попадании мусора в чувствительный элемент

Рекомендации для предотвращения

- Тщательно очистите посадочное место и резьбу рампы перед демонтажем старого ДДТ

- Используйте динамометрический ключ для затяжки согласно спецификации производителя

- Применяйте очиститель для удаления загрязнений и защитите резьбу от пыли после чистки

- Визуально проверьте резьбу на датчике и рампе на отсутствие деформаций

| Ошибка | Риск | Способ контроля |

|---|---|---|

| Перетяжка резьбы | Деформация корпуса, трещины | Ключ с ограничением момента |

| Загрязнение топливной магистрали | Закупорка форсунок, износ ТНВД | Промывка соединения сжатым воздухом |

Использование диагностических сканеров для чтения показаний в реальном времени

Диагностические сканеры позволяют отслеживать параметры топливной системы в динамике, отображая текущие значения давления в виде графика или цифровых показаний. Это исключает необходимость механических замеров и обеспечивает точность данных при разных режимах работы двигателя (холостой ход, ускорение, постоянные обороты).

Для корректного анализа подключите сканер к диагностическому разъему OBD-II, выберите в меню параметр "Fuel Rail Pressure" (FRP) или аналогичный. Убедитесь, что ПО сканера поддерживает отображение live-данных конкретной модели авто – некоторые бюджетные адаптеры работают только с кодами ошибок.

Ключевые аспекты интерпретации данных

- Стабильность на холостом ходу: допустимы колебания в пределах ±0.5 бар от нормы производителя (обычно 3.5-4 бар для бензиновых авто)

- Динамика при нагрузке: резкий рост давления при нажатии педали газа с последующей стабилизацией

- Аварийные признаки:

- Скачки более 1.5 бар

- Медленный отклик (>2 секунд)

- Значения ниже 2.5 бар или выше 7 бар

| Тип сканера | Частота обновления | Особенности |

|---|---|---|

| Профессиональные (Autel, Snap-on) | 10-20 раз/сек | Фиксация микроскачков, экспорт логов |

| Любительские (ELM327) | 2-5 раз/сек | Задержки при резких изменениях |

Важно: сравнивайте показания с эталонными значениями для конкретного двигателя в технической документации. Одновременный мониторинг расхода топлива и напряжения датчика повышает точность диагностики неисправностей регулятора давления или топливного насоса.

Интерпретация показаний ДДТ: нормальные значения давления

Нормальные показатели давления топлива зависят от типа двигателя, конструкции топливной системы и спецификаций производителя. Стандартные значения варьируются в следующих диапазонах для распространённых систем:

Критически важна проверка давления в динамике: при запуске, на холостом ходу, под нагрузкой и после остановки двигателя. Стабильность показателей во всех режимах – ключевой признак исправности системы.

Эталонные значения для основных типов двигателей

| Тип топливной системы | Диапазон нормального давления (атм) | Ключевые особенности |

|---|---|---|

| Бензиновый распределённый впрыск | 2.8 - 3.5 | Требует контроля вакуумного регулятора |

| Бензиновый непосредственный впрыск (GDI) | 40 - 70 (высокого контура) | Двухконтурная система с ТНВД |

| Дизель Common Rail | 200 - 300 (рампы) | Экстремально высокое давление |

| Карбюраторные системы | 0.3 - 0.7 | Механический топливный насос |

При диагностике учитывайте:

- Холостые обороты: давление должно соответствовать паспортным значениям ±0.2 атм

- Реакция на нагрузку: кратковременный рост на 0.3-0.8 атм при резком открытии дросселя

- Удержание давления: после остановки двигателя падение не более 0.5 атм за 10 минут

Проверочный алгоритм:

- Измерение статического давления при включении зажигания

- Фиксация значений на холостом ходу

- Контроль под нагрузкой (эмуляция движения)

- Тест на утечки после выключения ДВС

Важно: всегда сверяйтесь с технической документацией конкретного автомобиля. Отклонения более чем на 15% от нормы требуют углублённой диагностики топливной системы.

Как определить по показаниям ДДТ наличие воздушных пробок в системе

Воздушные пробки в топливной системе нарушают однородность потока горючего и напрямую влияют на его давление. Датчик давления топлива (ДДТ) фиксирует эти аномалии в реальном времени, предоставляя ключевые данные для диагностики. Характерные отклонения от нормальных параметров позволяют идентифицировать наличие воздуха в контуре.

Основным индикатором является нестабильность сигнала ДДТ. В отличие от плавных изменений при изменении нагрузки, вызванные воздухом колебания проявляются хаотично. Анализ динамики показаний, а не только абсолютных значений, критически важен для точного выявления проблемы.

Характерные признаки воздушных пробок по данным ДДТ

- Скачкообразные колебания давления в режиме холостого хода: Стрелка манометра или цифровые значения постоянно "дёргаются" без видимой причины (например, +- 0.2-0.5 бар от среднего при стабильных оборотах).

- Резкие кратковременные провалы давления при плавном нажатии на педаль газа: Вместо плавного роста или стабильного удержания давления наблюдаются мгновенные "провалы".

- Несоответствие давления заданному значению (по диагностическому сканеру): Блок управления двигателем (ЭБУ), пытаясь компенсировать нехватку топлива из-за воздуха, увеличивает время открытия форсунок, но ДДТ показывает, что фактическое давление не достигает требуемого ЭБУ уровня.

- Медленный рост давления при запуске двигателя: После включения зажигания давление поднимается до рабочего значения заметно дольше обычного или рывками.

| Состояние системы | Показания ДДТ | Интерпретация |

|---|---|---|

| Нормальная работа | Стабильные значения, плавно изменяющиеся с нагрузкой. Быстрый выход на номинал при запуске. | Воздушных пробок нет. |

| Наличие воздушных пробок | Хаотичные скачки на холостом ходу. Резкие провалы при нагрузке. Замедленный/рывками набор давления при пуске. | Высокая вероятность наличия воздуха в топливной магистрали. |

| Прочие неисправности (слабый бензонасос, забитый фильтр, неисправный регулятор) | Стабильно низкое давление. Медленный рост без рывков. Отсутствие резких скачков. | Указывает на проблему производительности или регулирования, а не на воздух. |

Важно: Для подтверждения диагноза после выявления подозрительных показаний ДДТ обязательно выполните визуальную проверку герметичности топливных магистралей (особенно на всасывающем участке) и соединений, а также проверьте процедуру прокачки системы (если предусмотрена). Воздух часто подсасывается через негерметичные уплотнения или поврежденные шланги.

Выявление падений давления при запуске автомобиля

Основным симптомом проблем с давлением топлива при запуске является длительное вращение стартера без успешного запуска двигателя, особенно "на холодную". После нескольких попыток мотор может запуститься с последующей нормальной работой на холостом ходу и под нагрузкой, что затрудняет диагностику.

Проверка требует измерения давления в топливной рампе сразу после поворота ключа зажигания до срабатывания стартера. Критически важны первые 2-3 секунды после включения топливного насоса – показатели должны достигать номинальных значений (обычно 3.5-4.0 бар для бензиновых систем) без задержек или скачков.

Диагностические методы

Для точного выявления проблемы используйте:

- Манометр с фиксацией пикового значения – подключается к штуцеру рампы через переходник

- Тестирование обратного клапана – замер давления после 30-минутной стоянки с подключенным манометром

- Контроль скорости роста давления при включении зажигания (норма: 0.5-1.5 сек до максимума)

Типичные причины падения:

- Износ топливного насоса или засорение его сетки

- Неисправность регулятора давления (противодавление)

- Утечки в обратной магистрали или форсунках

- Дефект обратного клапана насоса

| Параметр | Норма | Неисправность |

|---|---|---|

| Скорость достижения давления | ≤1.5 сек | >2 сек |

| Удержание давления (10 мин) | >2.5 бар | <1.5 бар |

| Падение при запуске | <0.2 бар | >0.8 бар |

Для подтверждения неисправности насоса выполните проверку под нагрузкой: запустите двигатель, пережмите обратную магистраль. Если давление резко возрастает – проблема в регуляторе. Отсутствие роста указывает на износ насоса.

При замене компонентов используйте оригинальные запчасти или сертифицированные аналоги – дешевые насосы часто имеют заниженные рабочие параметры. Обязательно очистите топливный бак и магистрали перед установкой нового оборудования.

Связь ДДТ с клапаном дозирования топлива на ТНВД

Датчик давления топлива (ДДТ) непрерывно измеряет фактическое давление в топливной рампе и передает данные в электронный блок управления двигателем (ЭБУ). На основе этих показаний ЭБУ рассчитывает требуемую производительность топливного насоса высокого давления (ТНВД) для поддержания заданных параметров системы.

Клапан дозирования топлива (регулятор давления), установленный на ТНВД, получает электрические сигналы от ЭБУ и изменяет проходное сечение топливного канала. Это позволяет динамически регулировать объем горючего, подаваемого насосом в рампу, компенсируя отклонения от целевого давления, зафиксированные ДДТ.

Принцип совместной работы

Функциональная связь компонентов реализуется через алгоритм управления:

- ДДТ фиксирует давление → передает аналоговый сигнал в ЭБУ.

- ЭБУ сравнивает фактическое давление с номинальным (заложенным в картах двигателя).

- Формируется управляющий импульс для клапана дозирования:

- При заниженных показаниях ДДТ – клапан увеличивает подачу топлива.

- При превышении давления – сокращает производительность ТНВД.

Критические факторы корректной работы:

| Чувствительность ДДТ | Погрешность >5% вызывает сбои в расчетах ЭБУ |

| Быстродействие клапана | Задержка реакции >50 мс провоцирует колебания давления |

| Канал связи | Обрыв проводки или окисление контактов нарушает цикл регулирования |

Рекомендации по диагностике:

- Проверять сопротивление обмотки клапана (15-20 Ом при 20°C)

- Анализировать график давления в рампе на холостом ходу (допустимое отклонение ±2 бар)

- Тестировать отклик системы сканером: принудительное изменение положения клапана должно отражаться на показаниях ДДТ в течение 0.3-0.5 секунд.

Как влияют ошибки ДДТ на работу форсунок: коррекция времени впрыска

Ошибки датчика давления топлива (ДДТ) напрямую искажают данные о фактическом давлении в топливной рампе, что приводит к некорректному расчету времени открытия форсунок. Электронный блок управления (ЭБУ) использует показания ДДТ как ключевой параметр для определения длительности импульса впрыска. Если сигнал содержит погрешность, система неспособна обеспечить стехиометрическое соотношение топливовоздушной смеси.

При завышенных показаниях ДДТ ЭБУ сокращает время открытия форсунок, вызывая обеднение смеси. Это провоцирует перегрев двигателя, детонацию и потерю мощности. Заниженные данные, напротив, заставляют блок управления увеличивать длительность впрыска, что приводит к переобогащению смеси, повышенному расходу топлива, росту токсичности выхлопа и закоксовыванию форсунок.

Последствия для форсунок и системы впрыска

Систематические ошибки ДДТ вызывают:

- Нарушение факела распыла: Форсунки работают в нерасчетных режимах, ухудшается мелкодисперсность топлива.

- Загрязнение распылителей: При переобогащении смеси на иглах и седлах форсунок образуется нагар.

- Калильное зажигание: Обедненная смесь от перегрева воспламеняется раньше искры.

- Ускоренный износ: Неправильная цикличность работы сокращает ресурс пьезоэлементов/соленоидов.

| Тип ошибки ДДТ | Коррекция времени впрыска | Негативный эффект |

|---|---|---|

| Завышение давления | Уменьшение | Обеднение смеси, перегрев, детонация |

| Занижение давления | Увеличение | Переобогащение, сажа в цилиндрах, рост расхода |

| Нестабильный сигнал | Скачкообразное изменение | Провалы мощности, троение, рывки при разгоне |

Важно: ЭБУ может частично компенсировать отклонения через коррекции по лямбда-зондам, но при выходе ДДТ за критические пределы адаптации недостаточно. Диагностика сканером обязательна при первых симптомах неисправности.

Рекомендации по ресурсу замены при интенсивной эксплуатации

Интенсивная эксплуатация транспортных средств (такси, грузоперевозки, коммерческий транспорт) приводит к повышенным нагрузкам на топливную систему. Датчики давления постоянно работают в условиях высоких температур и вибраций, что ускоряет износ чувствительных элементов и электронных компонентов.

Своевременная замена критически важна для предотвращения внезапных отказов. Пропуск сроков обслуживания вызывает нарушения топливоподачи – от повышенного расхода и потери мощности до полной остановки двигателя с риском гидроудара.

Оптимальные интервалы замены

- Легковые ТС (такси/курьерские службы): 80 000–100 000 км или 2 года

- Грузовые автомобили: 150 000–200 000 км или 3 года

- Спецтехника (строительная, сельхоз): 100 000–120 000 км или 18 месяцев

При появлении симптомов износа замена требуется внепланово:

| Неустойчивый холостой ход | Затрудненный запуск |

| Рывки при разгоне | Ошибки P0190/P0087 |

Используйте только оригинальные или сертифицированные OEM-аналоги – дешевые замены не обеспечивают точных показаний при постоянных нагрузках. Диагностируйте топливную систему при каждом ТО для раннего выявления отклонений в рабочих параметрах.

Особенности обслуживания двигателя при использовании биотоплива

Биотопливо (особенно Е85 и B20/B100) обладает повышенной коррозионной активностью из-за содержания спиртов и эфиров жирных кислот. Это требует регулярной проверки герметичности топливной системы, включая соединения топливопроводов, форсунок и уплотнительных колец. Утечки могут привести к изменению давления в рампе, что фиксируется датчиком давления топлива (ДДТ), но профилактика критически важна для предотвращения повреждений.

Гигроскопичность этанола в составе биотоплива провоцирует накопление воды в топливном баке, что вызывает коррозию металлических компонентов и образование отложений. Не реже чем каждые 15 000 км необходимо сливать отстой из бака и заменять топливный фильтр. Загрязнения напрямую влияют на точность работы ДДТ и форсунок, а также ускоряют износ топливного насоса.

Ключевые аспекты обслуживания

- Частота замены фильтров: Увеличьте частоту замены топливного фильтра на 30-50% по сравнению с бензином. Используйте фильтры с коррозионностойким корпусом (латунь/нержавеющая сталь) и сепаратором воды.

- Диагностика ДДТ: Контролируйте показания датчика давления через OBD-сканер. Колебания или стабильное отклонение от нормы (>±10%) – признак засорения магистрали, износа насоса или неисправности регулятора давления.

- Очистка инжекторов: Проводите аппаратную промывку форсунок каждые 20 000 км для удаления лакообразных отложений от биотоплива.

- Защита уплотнений: При переходе на биотопливо замените все резиновые шланги и уплотнения на совместимые (FKM/Viton). Проверяйте их эластичность при каждом ТО.

| Компонент | Риски при использовании биотоплива | Меры защиты |

|---|---|---|

| Топливный насос | Коррозия щеток, заклинивание из-за смол | Использование насосов с биосовместимым покрытием, контроль давления ДДТ |

| Датчик давления топлива | Загрязнение чувствительного элемента, коррозия контактов | Проверка электрической цепи, замена при ошибках P0190-P0193 |

| Топливная рампа | Отложения в каналах, точечная коррозия | Ультразвуковая очистка при демонтаже форсунок |

Анализ необходимости замены ДДТ после ремонта топливной магистрали

Ремонт топливной магистрали (замена трубок, шлангов, уплотнений или форсунок) создаёт риск попадания загрязнений в систему. Мелкие частицы металлической стружки, фрагменты старых прокладок или абразивные отложения могут перемещаться с топливным потоком. Датчик давления топлива (ДДТ), имеющий чувствительную измерительную мембрану и калиброванные каналы, крайне уязвим к таким загрязнениям.

Прямое механическое воздействие на датчик во время демонтажа/монтажа – второй критический фактор. Неаккуратное обращение с фишкой подключения, чрезмерное усилие при откручивании или перекос резьбового соединения могут повредить корпус, электронные компоненты или нарушить герметичность. Даже микротрещины способны привести к утечкам топлива или искажению сигнала.

Критерии оценки и рекомендации

Решение о замене ДДТ зависит от типа ремонта и состояния системы:

| Тип вмешательства | Риски для ДДТ | Рекомендуемое действие |

|---|---|---|

| Замена топливного фильтра, насоса (в баке) | Низкий (основной контур защищён) | Проверка параметров сканером, визуальный осмотр |

| Работы на рампе/форсунках выше ДДТ | Высокий (прямой контакт с загрязнениями) | Обязательная замена или тщательная промывка магистрали до датчика |

| Демонтаж/установка самого ДДТ | Крайне высокий (механические повреждения) | Замена новым датчиком (особенно при сложном доступе) |

Обязательные действия после ремонта:

- Визуальный осмотр датчика на предмет трещин, вмятин, следов топлива.

- Проверка электрического разъёма на коррозию, надёжность фиксации.

- Контроль давления и его стабильности сканером в режиме реального времени.

- Анализ кодов ошибок (P0190, P0191, P0192, P0193) и данных стоп-кадра.

Экономия на замене ДДТ при наличии рисков часто приводит к повторным ремонтам. Нестабильное давление вызывает нарушения смесеобразования, потерю мощности, повышенный расход, трудный запуск и преждевременный износ катализатора. Профилактическая замена оправдана при сомнениях в чистоте системы или после сложных работ на магистрали высокого давления.

Важные моменты проверки после замены ДДТ: тестовый запуск и мониторинг

После установки нового датчика давления топлива (ДДТ) выполните визуальный осмотр места подключения. Убедитесь в отсутствии подтёков топлива на штуцере и электрическом разъёме, проверьте надёжность фиксации коннектора и целостность уплотнительных колец. Любая утечка горючего или некорректный контакт проводов приведут к сбоям в работе двигателя.

Перед запуском двигателя активируйте зажигание на 5-10 секунд без старта. Это позволит топливному насосу создать рабочее давление в системе. Прослушайте характер работы насоса – отсутствие посторонних шумов или прерывистого гудения подтверждает герметичность контура.

Этапы тестового запуска и контроля

Запустите двигатель и выполните мониторинг параметров в следующей последовательности:

- Холостые обороты:

Стабильность работы – отсутствие вибраций, плавающих оборотов или самопроизвольной остановки.

Давление в рампе – сравните показатели сканера с нормативами производителя (обычно 2.8-4.0 бар для бензиновых систем). - Плавный разгон до 2500-3000 об/мин:

Контролируйте равномерность реакции на педаль газа и резкие скачки давления. Используйте диагностический сканер для фиксации данных в реальном времени. - Проверка под нагрузкой:

Совершите тестовую поездку, обращая внимание на:

- Динамику разгона без провалов

- Отсутствие ошибок Р0190, Р0191, Р0192 на приборной панели

- Ровную работу при резком сбросе газа

| Параметр | Нормальное состояние | Признаки неисправности ДДТ |

|---|---|---|

| Давление на холостом ходу | Стабильное (±0.1 бар) | Колебания >0.5 бар, падение ниже min |

| Реакция на нагрузку | Мгновенное увеличение на 0.8-1.2 бар | Задержка >2 сек, слабый прирост |

| Остаточное давление | Удержание >1.5 бар после остановки | Стремительный спад до нуля |

Обязательно считайте ошибки ЭБУ через 10-15 минут эксплуатации. Даже при нормальной работе двигателя сохранённые в памяти коды неисправностей укажут на скрытые проблемы калибровки или электрических цепей датчика. При обнаружении отклонений повторите проверку соединений и целостность топливных магистралей.

Список источников

При подготовке обзора использовались специализированные технические материалы, отражающие принципы работы, классификацию и диагностику датчиков давления топлива. Основное внимание уделялось актуальным данным по современным топливным системам.

Источники включают научные публикации, руководства ведущих производителей автокомпонентов, стандартизированные методики диагностики и практические исследования в области автомобильной электроники.

Техническая литература и стандарты

- Бош Р. Автомобильный справочник. Том 1: Силовые агрегаты

- ГОСТ Р ИСО 16505-2019 Системы топливоподачи дизельных двигателей

- Хайнс Дж. Диагностика электронных систем управления двигателем

- Технический бюллетень SAE J2716: Топливные датчики для систем GDI

Производственная документация

- Каталог датчиков давления Continental Automotive Systems 2023

- Технический отчет Delphi Technologies: Калибровка FPS

- Руководство Bosch по диагностике Common Rail

- Сервисный мануал Denso: Системы впрыска DENSO

Научные исследования

- Мониторинг параметров топливной системы (Вестник МАДИ №4, 2022)

- Тенденции развития датчиков давления (Труды НАМИ, 2021)