Датчики температуры окружающей среды - конструкция, схема подключения и размещение

Статья обновлена: 01.03.2026

Датчик температуры окружающей среды – критически важный компонент современных электронных и климатических систем.

Его корректная работа определяет эффективность управления отоплением, кондиционированием, двигателем автомобиля и промышленным оборудованием.

В статье детально рассматриваются ключевые аспекты: оптимальное расположение датчика для точных измерений, внутреннее устройство распространенных типов сенсоров, типовые схемы подключения к управляющим модулям и специфические особенности эксплуатации в различных условиях.

Типовые места установки датчика на автомобиле и технике

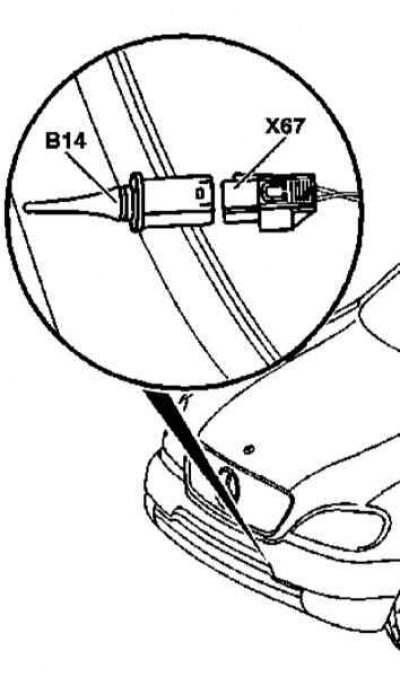

Правильное расположение датчика температуры окружающей среды критически важно для точности измерений. Основное требование – размещение в зоне с естественным обдувом атмосферным воздухом, но без прямого воздействия тепловых излучений двигателя, выхлопной системы или солнечной радиации.

Датчик должен быть защищен от прямого попадания воды, дорожной грязи и механических повреждений. При этом сохраняется требование к свободной циркуляции воздуха вокруг чувствительного элемента для оперативного реагирования на температурные изменения.

Конкретные зоны монтажа

- Автомобили:

- За передним бампером (в нише за противотуманной фарой или вентиляционной решеткой)

- Перед радиаторной решеткой на кронштейне

- В области лобового стекла под пластиковым кожухом дворников

- В корпусе бокового зеркала заднего вида

- Спецтехника (экскаваторы, тракторы):

- На верхней части кабины под защитным козырьком

- На внешней раме в передней части машины

- На опорной стойке вне зоны выхлопных газов

- Мотоциклы и квадроциклы:

- Под передним крылом за ветровым щитком

- В полости рулевой колонки с вентиляционными отверстиями

| Тип ТС | Рекомендуемое место | Запрещенные зоны |

| Легковые авто | Зона за бампером | Возле выпускного коллектора, на блоке цилиндров |

| Грузовики | Кронштейн перед радиатором | За глушителем, на турбине |

| Сельхозтехника | Защитная балка кабины | Рядом с гидравликой, выхлопной трубой |

Конструктивные элементы корпуса для защиты от внешних воздействий

Корпус датчика температуры окружающей среды выполняет критическую роль барьера между чувствительным элементом и агрессивными факторами среды. Его конструкция напрямую влияет на точность измерений, долговечность и устойчивость к механическим, климатическим и химическим воздействиям.

Основные задачи корпуса включают предотвращение прямого контакта с влагой, пылью, УФ-излучением, вибрациями и коррозионными агентами. Материал исполнения и дополнительные защитные компоненты подбираются исходя из специфики места установки: уличные условия требуют особой герметизации, промышленные среды – устойчивости к химикатам, а монтаж в электрощитах – электромагнитной совместимости.

Ключевые элементы защиты

Герметизирующие компоненты:

- Резиновые/силиконовые уплотнительные кольца на резьбовых крышках и разъемах

- Эпоксидная заливка электронной платы для блокировки влаги

- Гермовводы для кабельных вводов с многоступенчатой системой уплотнения

Термо- и радиационная защита:

- Теплоотводящие ребра на металлических корпусах для рассеивания избыточного тепла

- Солнцезащитные козырьки из термостойкого пластика

- Специальные покрытия, отражающие ИК-излучение

Механическая устойчивость:

| Элемент | Функция | Материалы |

| Ударопрочный кожух | Защита от вибраций и ударов | АБС-пластик, алюминиевые сплавы |

| Антивандальные крепления | Блокировка несанкционированного доступа | Сталь с защитными болтами |

| Виброизолирующие прокладки | Демпфирование механических колебаний | Вибропоглощающая резина |

Химическая и климатическая защита:

- Коррозионностойкие покрытия корпуса (полиуретановые, порошковые)

- Мембраны Gore-Tex для выравнивания давления при сохранении влагозащиты

- Дренажные каналы против конденсата в полостях крепления

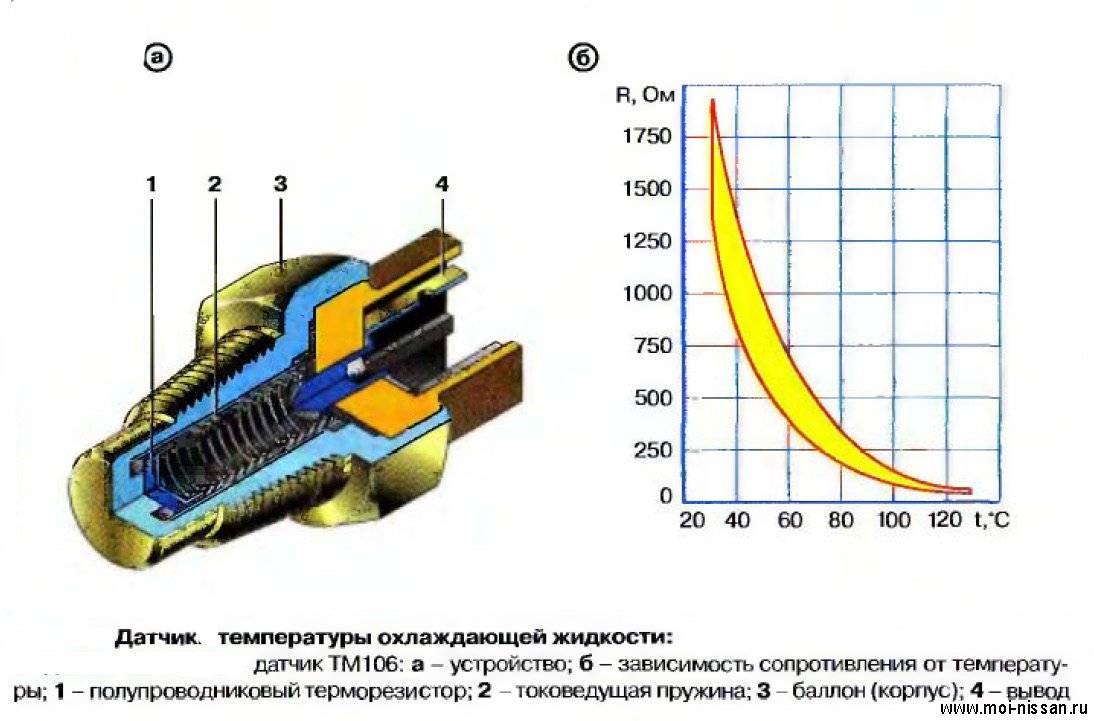

Принцип работы термистора как основного чувствительного элемента

Термистор представляет собой полупроводниковый резистор, электрическое сопротивление которого существенно изменяется при колебаниях температуры окружающей среды. Эта зависимость является нелинейной и ярко выраженной, что позволяет детектировать даже незначительные температурные флуктуации.

В основе функционирования лежит свойство полупроводниковых материалов изменять концентрацию свободных носителей заряда (электронов и дырок) при нагреве или охлаждении. При повышении температуры увеличивается количество носителей, способных участвовать в переносе тока, что приводит к снижению сопротивления у NTC-термисторов (Negative Temperature Coefficient). В PTC-вариантах (Positive Temperature Coefficient) наблюдается обратный эффект.

Ключевые аспекты работы

Физическая основа: Изменение сопротивления обусловлено термочувствительностью кристаллической решетки полупроводника (оксиды металлов: кобальта, никеля, марганца). При нагреве энергия тепловых колебаний решетки высвобождает дополнительные носители заряда.

Типы характеристик:

- NTC-термисторы: Сопротивление падает при росте температуры (основной тип для датчиков окружающей среды).

- PTC-термисторы: Сопротивление растет при нагреве (чаще используются для защиты цепей).

Схемное включение: Термистор включается в электрическую цепь (обычно делитель напряжения или мостовая схема). Изменение его сопротивления преобразуется в изменение напряжения/тока, которое усиливается и обрабатывается микроконтроллером.

| Параметр | Влияние на работу |

|---|---|

| Базовое сопротивление (при 25°C) | Определяет точку отсчета и чувствительность схемы |

| Коэффициент β (B-параметр) | Характеризует крутизну температурной зависимости |

| Тепловая инерция | Зависит от размера и материала корпуса, влияет на скорость реакции |

Особенности применения: Высокая чувствительность NTC-термисторов требует линеаризации зависимости сопротивление-температура в измерительных схемах. Для компенсации погрешностей применяют калибровку, схемы термостабилизации и алгоритмическую коррекцию в ПО.

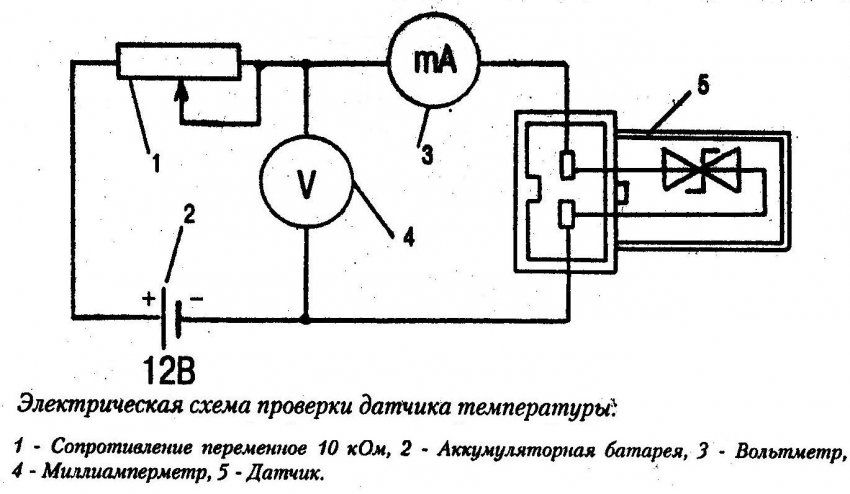

Схема электрического подключения датчика температуры воздуха

Схема подключения определяется типом датчика (аналоговый, цифровой), используемым интерфейсом и требованиями к точности. Обязательно учитывается напряжение питания, указанное в технической документации, и соответствие полярности при соединении.

Для аналоговых датчиков применяется трехпроводная схема: один провод – питание (+Vcc), второй – общий провод (GND), третий – выход аналогового сигнала (OUT). Цифровые датчики (например, DS18B20) подключаются по двухпроводной (1-Wire) или четырехпроводной (I²C, SPI) схеме с обязательным согласованием протокола обмена данными.

Типовые варианты подключения

Аналоговые датчики (терморезисторы NTC/PTC):

- Используют делитель напряжения: датчик подключается между +Vcc и входом АЦП микроконтроллера, второй резистор – между входом АЦП и GND

- Требуют фильтрующего конденсатора (0.1 мкФ) между сигнальным проводом и GND для подавления помех

- Максимальная длина проводов ограничена 1-2 метрами из-за влияния сопротивления кабеля

Цифровые датчики с интерфейсом 1-Wire:

- Провод Vdd – к источнику питания (+3.3В или +5В)

- Провод GND – к общей шине системы

- Сигнальный провод DQ – через подтягивающий резистор (4.7 кОм) к Vdd и к GPIO микроконтроллера

| Тип датчика | Провода | Дополнительные компоненты | Макс. расстояние |

|---|---|---|---|

| NTC-термистор | 3 (Vcc, GND, OUT) | Резистор 10 кОм, конденсатор | 2 м |

| DS18B20 (1-Wire) | 3 (Vdd, GND, DQ) | Резистор 4.7 кОм | 10 м |

| DHT22 (цифровой) | 4 (Vcc, GND, DATA, NC) | Резистор 5.1 кОм | 20 м |

Критичные особенности: Для длинных линий связи обязателен экранированный кабель с заземлением оплетки только с одной стороны. При работе в промышленных условиях требуется гальваническая развязка оптронами или специализированными микросхемами. Аналоговые датчики чувствительны к наводкам – необходимо избегать прокладки кабелей рядом с силовыми цепями.

Зависимость сопротивления термистора от температуры окружающей среды

Термистор является полупроводниковым резистором, чье электрическое сопротивление существенно изменяется при колебаниях температуры окружающей среды. Эта зависимость нелинейна и определяется физическими свойствами используемого оксидного материала (например, кобальта, никеля или марганца). Чувствительность термистора на порядок выше, чем у металлических термосопротивлений, что позволяет фиксировать малейшие температурные колебания.

Характер изменения сопротивления зависит от типа термистора: NTC-термисторы уменьшают сопротивление при росте температуры, а PTC-термисторы демонстрируют обратную зависимость. Температурный коэффициент сопротивления (ТКС) у NTC достигает -3…-6% на °C, у PTC – +0,5…+8% на °C, что обеспечивает высокую точность измерений в узких диапазонах.

Ключевые особенности зависимости

Математически зависимость сопротивления от температуры для NTC-термисторов описывается уравнением Стейнхарта-Харта:

1/T = A + B·ln(R) + C·(ln(R))³

где T – температура в Кельвинах, R – сопротивление, A, B, C – калибровочные константы прибора.

Основные отличия типов термисторов:

| Тип | Зависимость R(T) | Диапазон рабочих температур | Типичное применение |

|---|---|---|---|

| NTC | R↓ при T↑ | -50…+150°C | Точные измерения, термокомпенсация |

| PTC | R↑ при T↑ | 0…+200°C | Защита от перегрева, самовосстанавливающиеся предохранители |

Факторы, влияющие на точность зависимости:

- Материал керамического сердечника (состав оксидов)

- Конструкция электродов и защитного покрытия

- Допуски на номинальное сопротивление (обычно ±1…10%)

- Тепловая инерция корпуса

Практические ограничения при использовании:

- Требуется линеаризация схемы (мост Уитстона, цифровая коррекция)

- Необходимость калибровки из-за разброса параметров

- Дрейф характеристик при старении материала

- Самопрогрев при высоких токах измерения

Особенности показаний при движении и на стоянке транспортного средства

При движении автомобиля показания датчика температуры окружающей среды подвержены существенным искажениям из-за аэродинамических факторов. Набегающий поток воздуха охлаждает корпус датчика, особенно при высокой скорости, создавая эффект адиабатического расширения. Одновременно тепло от двигателя, тормозных дисков и асфальтового покрытия, поднимаясь вверх, попадает в зону забора данных. Это приводит к систематическому занижению измеряемых значений относительно реальной атмосферной температуры.

На стоянке вентиляционные и тепловые помехи минимизированы, что обеспечивает более точные показания. Однако критическое влияние приобретают стационарные факторы: прямой солнечный нагрев корпуса датчика, отсутствие естественного обдува, аккумуляция тепла от асфальта и соседних объектов. Особенно выражены отклонения при парковке после поездки – датчик фиксирует остаточное тепло силового агрегата. Для компенсации этих эффектов применяются алгоритмы коррекции и специальные конструктивные решения.

Ключевые отличия режимов

- При движении:

- Занижение показаний на 2-7°C пропорционально скорости

- Ложные колебания при резком изменении скорости (разгон/торможение)

- Локальные тепловые пульсации при проезде возле зданий или других авто

- На стоянке:

- Инерционность реакции на изменение температуры среды (до 15-20 мин)

- Сезонные отклонения: перегрев летом (+3-10°C) / охлаждение ветром зимой (-1-4°C)

- Ложный рост показаний при парковке на солнце или над теплыми коммуникациями

| Параметр | Движение | Стоянка |

|---|---|---|

| Основная погрешность | Динамическое охлаждение потоком воздуха | Статический нагрев от внешних источников |

| Время стабилизации | 1-3 минуты после изменения скорости | 15-30 минут после остановки |

| Способы компенсации | Программная коррекция по скорости и оборотам двигателя | Теплоизоляция корпуса и алгоритмы ночной калибровки |

Калибровка сигнала датчика температуры в ЭБУ

Калибровка сигнала датчика температуры окружающей среды в электронном блоке управления (ЭБУ) преобразует его "сырое" электрическое значение (напряжение или сопротивление) в точную цифровую величину температуры. Этот процесс устраняет погрешности компонентов и обеспечивает соответствие показаний физическим условиям.

ЭБУ использует предустановленные калибровочные параметры, хранящиеся в памяти, которые связывают электрические характеристики датчика с конкретными температурными значениями. Эти параметры определяются производителем на этапе тестирования и программирования блока управления.

Этапы калибровки сигнала

Процесс включает несколько ключевых шагов:

- Нормализация сигнала: Аналоговый сигнал (напряжение) от датчика поступает на аналого-цифровой преобразователь (АЦП) ЭБУ, где преобразуется в цифровой код.

- Применение калибровочной функции: Цифровой код обрабатывается по формуле или алгоритму, учитывающему:

- Характеристику сопротивление-температура (для термисторов NTC/PTC).

- Индивидуальные поправки (корректировочные коэффициенты), заложенные для данного экземпляра датчика или типа ЭБУ.

- Компенсацию возможного влияния напряжения питания или внутренних шумов схемы.

- Фильтрация: Для подавления кратковременных помех и скачков применяются цифровые фильтры (например, скользящее среднее).

- Проверка достоверности: ЭБУ анализирует полученное значение на соответствие ожидаемому физическому диапазону температур (например, от -40°C до +125°C). Значения вне диапазона трактуются как ошибка датчика.

Результатом калибровки является точное цифровое значение температуры в градусах Цельсия (или иной единице), используемое алгоритмами ЭБУ для управления системами автомобиля (впрыск топлива, климат-контроль, диагностика).

Распространенные неисправности и их влияние на показания

Эксплуатация датчиков температуры окружающей среды сопряжена с риском возникновения различных неисправностей, которые могут существенно искажать получаемые данные. Эти неисправности могут быть вызваны как внешними факторами, так и внутренними дефектами.

Некорректные показания датчика температуры способны привести к серьезным последствиям, особенно в системах автоматического регулирования, климат-контроля или мониторинга. Поэтому важно своевременно выявлять и устранять возникающие проблемы.

| Неисправность | Влияние на показания |

|---|---|

| Механическое повреждение (удар, вибрация) | Смещение нулевой точки, полный отказ или хаотичные скачки значений |

| Загрязнение/обледенение чувствительного элемента | Замедленная реакция на изменения температуры, систематическое занижение или завышение показаний |

| Коррозия контактов или обрыв проводки | Отсутствие сигнала, периодические "обрывы" данных или фиксация неверного постоянного значения |

| Деградация сенсора (старение) | Постепенный дрейф показаний вверх или вниз относительно реальных значений |

| Перегрев корпуса от солнца или близких источников тепла | Постоянное завышение измеряемой температуры относительно истинной окружающей среды |

| Нарушение герметичности корпуса (попадание влаги) | Коррозия внутренних компонентов, короткие замыкания и полная неработоспособность |

| Сбои в цепи питания | Нестабильные или зашумленные показания, зависание на крайних значениях шкалы |

Сравнение свойств термисторов NTC и PTC для измерения температуры

Термисторы NTC (Negative Temperature Coefficient) и PTC (Positive Temperature Coefficient) представляют собой терморезисторы с противоположными характеристиками изменения сопротивления под воздействием температуры. NTC уменьшают сопротивление при росте температуры, тогда как PTC демонстрируют обратную зависимость. Это фундаментальное различие определяет их применение в температурных датчиках.

Выбор между NTC и PTC зависит от требуемого диапазона измерений, точности, стоимости и условий эксплуатации. NTC доминируют в сферах, где нужна высокая чувствительность в узком интервале температур, а PTC чаще применяются для защиты от перегрева или в комбинированных решениях.

Ключевые отличия параметров

| Характеристика | NTC | PTC |

|---|---|---|

| Зависимость сопротивления от температуры | Обратно пропорциональная (↓R при ↑T) | Прямая (↑R при ↑T) |

| Чувствительность | Высокая в узком диапазоне | Низкая в рабочей зоне, резкий рост при достижении точки Кюри |

| Типовой рабочий диапазон | -55°C...+150°C | 0°C...100°C (линейные), до +250°C (переключательные) |

| Линейность характеристики | Нелинейная (экспоненциальная) | Условно-линейная в части диапазона, резкий скачок R у переключательных |

| Точность | ±0.05°C...±1.5°C (после калибровки) | ±2°C...±5°C |

Преимущества NTC для термометрии:

- Высокая чувствительность (изменение R на 3-5% на °C)

- Малый размер и быстрое время отклика (десятки миллисекунд)

- Низкая стоимость при массовом производстве

Недостатки NTC:

- Требуют линеаризации схемы или программной коррекции

- Саморазогрев при больших токах (требует контроля мощности)

- Дрейф параметров со временем (необходимость периодической калибровки)

Специфика PTC:

- Стабильность в ограниченном диапазоне (низкая чувствительность)

- Резкое увеличение R при достижении порога (идеально для защиты)

- Минимальный дрейф характеристик в сравнении с NTC

При проектировании схемы датчика для NTC критично использование токоограничивающих резисторов и стабилизированного тока возбуждения. PTC обычно работают в режиме напряжения с последующим сравнением порогового уровня.

Последствия некорректных показаний для работы климатических установок

Некорректные показания датчика температуры окружающей среды напрямую нарушают алгоритмы управления климатическими системами. Ложные данные о фактической температуре заставляют автоматику принимать ошибочные решения, что приводит к рассогласованию между реальными условиями и работой оборудования. Это вызывает цепную реакцию сбоев во всей системе контроля микроклимата.

Точность измерений критична для поддержания заданных параметров воздуха в помещении. Даже незначительная погрешность (±1°C) провоцирует дисбаланс между производительностью установки и фактическими потребностями в охлаждении или обогреве. Результатом становятся перерасход энергии, ускоренный износ компонентов и дискомфорт для пользователей.

Ключевые негативные эффекты

- Энергетическая неэффективность: Кондиционеры или обогреватели работают на избыточной мощности, потребляя до 25% больше ресурсов.

- Преждевременный износ оборудования: Компрессоры, вентиляторы и ТЭНы подвергаются циклическим перегрузкам из-за частых ошибочных запусков/остановок.

- Нарушение комфорта: Постоянное отклонение температуры от заданного значения (±2°C и более) создает дискомфорт, особенно в медицинских или серверных помещениях.

- Ложные аварийные сигналы: Система может заблокировать работу установки из-за мнимого перегрева/обмерзания, требуя ручного сброса.

| Тип ошибки датчика | Последствие для климатической установки |

|---|---|

| Завышение показаний | Недостаточное охлаждение, перегрев помещений |

| Занижение показаний | Чрезмерная работа холодильного контура, образование конденсата |

| Дрейф показаний | Постепенное накопление отклонений, хаотичное переключение режимов |

| Обрыв цепи датчика | Аварийная остановка системы по умолчанию |

Особо критичны последствия в системах с каскадным регулированием (чиллеры, VRF), где ошибка одного датчика нарушает синхронизацию всех модулей. В промышленных установках это может привести к заморозке теплообменников или выходу из строя дорогостоящего оборудования. Регулярная поверка датчиков и их защита от теплового воздействия самого климатического оборудования – обязательные меры профилактики.

Список источников

При подготовке материалов использовались техническая документация, учебные пособия и отраслевые стандарты, описывающие принципы работы и конструкцию термодатчиков.

Основное внимание уделялось источникам, раскрывающим методы измерения температуры, схемотехнические решения и требования к размещению сенсоров в различных условиях эксплуатации.

Техническая литература и стандарты

- ГОСТ Р 8.625-2006 "Термопреобразователи сопротивления. Общие технические требования"

- Справочник по температурным измерениям под редакцией М.И. Гуляева

- П.Н. Усачев "Датчики физических величин: проектирование и применение"

- А.С. Сигов "Основы сенсорики: терморезисторы, термопары, цифровые сенсоры"

Производители компонентов

- Технические спецификации терморезисторов NTC/PTC производства TDK, Murata

- Документация на цифровые датчики DS18B20, DHT22 (Maxim Integrated)

- Руководства по применению термопарных преобразователей Omega Engineering

Инженерные практики

- Монтажные инструкции для автомобильных термодатчиков (SAE J1930)

- Рекомендации по размещению метеорологических сенсоров Всемирной Метеорологической Организации

- Отчеты NASA по термозащите бортовой электроники