Диски для автомобиля - виды и рекомендации по подбору

Статья обновлена: 28.02.2026

Автомобильные диски – критически важный элемент конструкции, влияющий на безопасность, управляемость и комфорт вождения.

Правильный выбор дисков обеспечивает оптимальное сцепление с дорогой, снижает нагрузку на подвеску и улучшает внешний вид транспортного средства.

В статье рассмотрим основные типы дисков, их преимущества, недостатки и ключевые параметры выбора для разных условий эксплуатации.

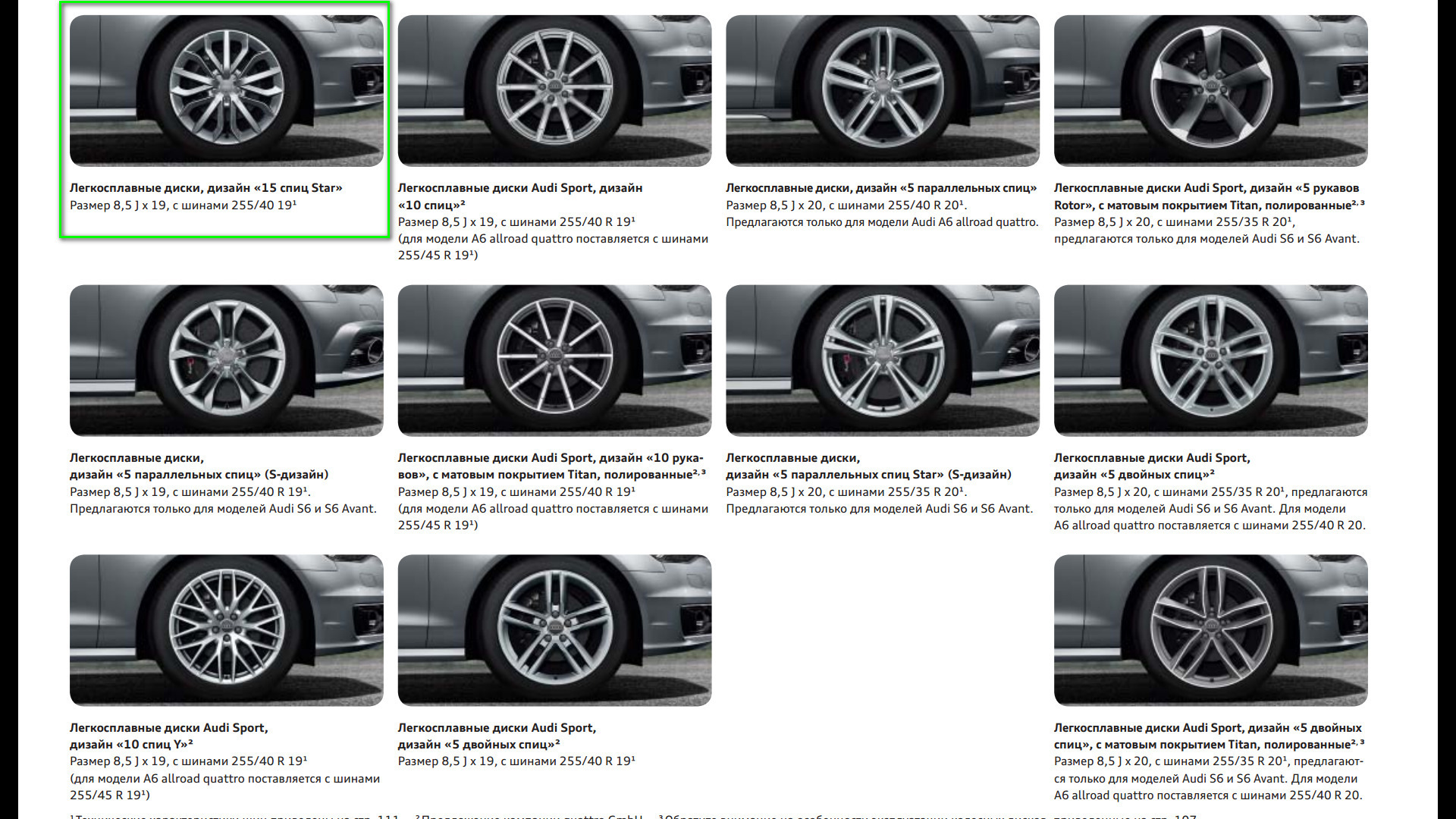

Литые диски: преимущества дизайна и снижения веса

Литые диски изготавливаются методом заливки расплавленных легких сплавов (алюминий, магний) в форму, что позволяет создавать сложные геометрические формы. Эта технология обеспечивает значительное снижение массы по сравнению со стальными аналогами – разница достигает 15-30%.

Уменьшение неподрессоренных масс напрямую влияет на динамику автомобиля: улучшается разгон, сокращается тормозной путь, снижается нагрузка на подвеску. Дополнительно достигается экономия топлива (до 5-7%) за счет снижения инерции вращения.

Ключевые преимущества

- Эксклюзивный дизайн: Возможность реализации сложных 3D-форм, тонких спиц и асимметричных рисунков

- Повышенная теплоотдача: Лучший отвод тепла от тормозных механизмов благодаря свойствам сплава

- Коррозионная стойкость: Защитное лаковое покрытие и свойства алюминиевых сплавов

- Балансировка: Высокая точность литья уменьшает вибрации на высоких скоростях

| Параметр | Преимущество | Эффект |

|---|---|---|

| Снижение веса | 15-30% легче стальных | Улучшение управляемости, комфорта |

| Дизайн | Свобода форм и конфигураций | Индивидуальный стиль автомобиля |

| Жесткость | Монолитная структура | Точная передача усилий рулевого управления |

Важно: При выборе учитывайте индекс нагрузки и рекомендации производителя авто. Для российских дорог предпочтительны кованые диски – они сохраняют преимущества литых при повышенной прочности.

Кованые диски: максимальная прочность для экстремальных нагрузок

Кованые диски производятся методом горячей объёмной штамповки алюминиевых заготовок под высоким давлением. Эта технология изменяет кристаллическую структуру металла, уплотняя его и устраняя внутренние дефекты. Получаемая монолитная конструкция обладает исключительной молекулярной плотностью, недостижимой при литье.

Процесс ковки обеспечивает направленное расположение волокон металла вдоль силовых линий диска, что многократно повышает устойчивость к ударным нагрузкам и кручению. Такие диски сохраняют целостность даже при экстремальном давлении на трассе или при попадании в глубокую выбоину на высокой скорости.

Ключевые преимущества и особенности

- Предельная прочность: Выдерживают нагрузки в 2-3 раза выше литых аналогов при меньшем весе

- Минимальная масса: Уменьшение неподрессоренных масс улучшает динамику и снижает расход топлива

- Повышенная безопасность: Не раскалываются при критических ударах, а деформируются

- Термостойкость: Сохраняют свойства при экстремальном нагреве от тормозов

| Критерий выбора | Рекомендация |

| Сертификация | Проверка маркировок TUV/ISO/JWL VIA |

| Производитель | BBS, OZ Racing, Enkei (оригинальные кованые линии) |

| Стиль вождения | Обязательны для трека, внедорожных соревнований, тяжёлых SUV |

При выборе учитывайте усиленные требования к шиномонтажу – ошибки при установке могут повредить хрупкий алюминий. Обязательна балансировка на профессиональном оборудовании класса «Хамп-мастер» для предотвращения биения. Для зимней эксплуатации выбирайте модели с антикоррозийным покрытием, так как необработанный металл подвержен окислению от реагентов.

Диаметр диска: как выбрать без ошибок под размер резины

Диаметр диска должен строго соответствовать посадочному размеру шины – эти значения всегда идентичны (например, R16 на резине требует 16-дюймового диска). Любое несоответствие сделает монтаж колеса физически невозможным или крайне опасным. Маркировка диаметра наносится на боковину покрышки и указывается в технической документации авто.

Ошибка даже на 1 дюйм приведёт к невозможности установки резины, деформации бортов или разгерметизации колеса. Всегда проверяйте штатные параметры, рекомендованные производителем ТС – они указаны на табличке в дверном проёме или в руководстве по эксплуатации.

Ключевые параметры выбора

Помимо диаметра, учитывайте три взаимосвязанных параметра:

- Ширина диска (J) – должна соответствовать диапазону ширины шины (указан на её маркировке)

- Профиль резины (высота боковины в %) – влияет на сохранение общего диаметра колеса

- Допустимые размеры – сверяйтесь с заводскими рекомендациями для вашей модели авто

| Параметр шины | Пример маркировки | Требование к диску |

|---|---|---|

| Посадочный диаметр | 225/45R17 | Диаметр 17 дюймов |

| Ширина покрышки | 225/45R17 | Диск 7.0J-8.5J (для 225 мм) |

При увеличении диаметра диска обязательно уменьшайте профиль резины, чтобы сохранить общий диаметр колеса. Например:

- Штатный размер: 205/55 R16 (Ø 632 мм)

- Вариант апгрейда: 225/45 R17 (Ø 634 мм) – отклонение 0.3% (допустимо)

Используйте онлайн-калькуляторы шин для проверки совместимости размеров. Категорически избегайте установки дисков, выходящих за пределы допусков, указанных в документации автомобиля – это нарушит работу ABS, спидометра и повлияет на безопасность.

Ширина обода: правильное соответствие профилю шины

Ширина обода диска напрямую влияет на безопасность эксплуатации и характеристики шины. Неправильно подобранная ширина обода приводит к деформации профиля шины: слишком узкий обод "растягивает" резину, увеличивая давление на боковины, а слишком широкий – "сплющивает" протектор, ухудшая стабильность пятна контакта с дорогой.

Производители шин и дисков строго регламентируют допустимый диапазон ширины обода для каждого типоразмера покрышки. Это значение указывается в технической документации к шине в формате "мин/макс" (например, 7.0-8.5 для 225/45 R17). Игнорирование этих параметров вызывает ускоренный износ, потерю управляемости, риск разгерметизации и даже разрушения колеса.

Ключевые правила подбора

- Используйте таблицы соответствия: Сверяйтесь с рекомендациями производителя шины или стандартизированными таблицами (ETRTO, TRA).

- Оптимальная ширина = ~70-75% ширины профиля: Для типовой легковой шины (например, 205/55 R16) идеален обод шириной 6.5 дюймов: (205 мм / 25.4) * 0.7 ≈ 5.65", ближайший стандарт – 6.5".

- Допустимое отклонение: Ширина обода должна строго попадать в диапазон, указанный для шины. Превышение или занижение даже на 0.5 дюйма критично.

Последствия нарушения соответствия:

| Слишком узкий обод | Слишком широкий обод |

| Деформация боковин ("пузырение") | Снижение высоты профиля ("проседание" центра протектора) |

| Перегрев боковин | Уязвимость бортов к повреждениям о бордюры |

| Риск разбортировки при резком маневре | Ускоренный износ центральной части протектора |

Важно: При замене дисков всегда проверяйте соответствие ширины обода новым шинам, даже если диаметр и вылет совпадают. Ширина – независимый критический параметр.

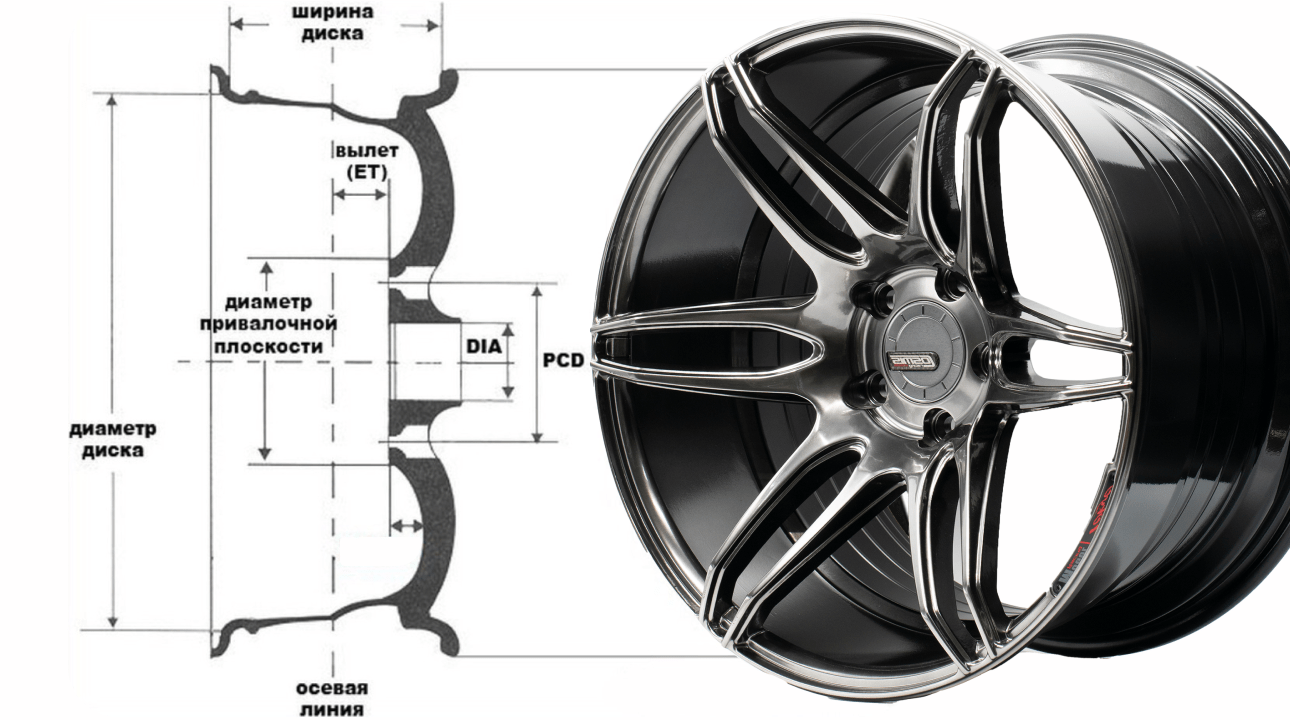

Вылет диска (ET): влияние на устойчивость и управляемость

Вылет диска (ET) – расстояние в миллиметрах между вертикальной центральной плоскостью колеса и плоскостью крепления диска к ступице. Это критический параметр, напрямую влияющий на геометрию подвески и положение колеса в арке автомобиля. Неправильный подбор ET способен нарушить работу подвески, ухудшить контакт шины с дорогой и повысить нагрузку на ступичные подшипники.

Заводское значение ET строго рассчитано производителем для оптимальной устойчивости, управляемости и износа узлов. Уменьшение ET (отрицательное смещение) визуально "выдвигает" колесо из арки наружу, увеличивая колею. Увеличение ET (положительное смещение) – "утопляет" колесо глубже в арку, сужая колею. Оба отклонения от нормы требуют осторожности.

Последствия изменения вылета диска

Ключевые эффекты при установке дисков с ET, отличным от штатного:

- Снижение ET (колесо выступает наружу):

- Плюс: Улучшение курсовой устойчивости на прямой за счет увеличения колеи.

- Минус: Риск затирания колеса о крыло на неровностях, повышение нагрузки на подшипники ступиц и рычаги подвески, возможное ухудшение реакции на руль.

- Увеличение ET (колесо утоплено внутрь):

- Плюс: Снижение риска контакта с элементами кузова (аркой, подкрылком).

- Минус: Увеличение нагрузки на ступичный подшипник, риск задевания колесом за элементы подвески или тормозной системы (особенно с большими суппортами), сужение колеи – ухудшение устойчивости в поворотах.

Безопасный диапазон: Допустимое отклонение ET от штатного значения обычно не превышает ±5 мм для повседневной эксплуатации. Более значительные изменения требуют:

- Тщательного расчета совместимости с подвеской и кузовом.

- Обязательной примерки диска на автомобиль до монтажа шин.

- Проверки свободного хода колеса при полном вывороте руля и сжатии подвески.

| Изменение ET | Влияние на подвеску | Риски |

|---|---|---|

| Снижение (отрицательное смещение) | Смещение точки контакта шины наружу | Износ подшипников, удары колеса о крыло |

| Увеличение (положительное смещение) | Смещение точки контакта шины внутрь | Износ подшипников, контакт с тормозами/подвеской |

Важно: При подборе дисков всегда сверяйтесь с рекомендованным заводом-изготовителем значением ET для вашей модели и года выпуска. Использование колес с критически нештатным вылетом не только опасно, но и может привести к аннулированию страховки в случае ДТП.

PCD дисков: расшифровка разболтовки для вашего авто

PCD (Pitch Circle Diameter) – диаметр окружности центров крепежных отверстий диска, ключевой параметр при подборе. Неверный PCD исключает установку колеса из-за физического несовпадения болтов и отверстий. Этот показатель строго индивидуален для каждой модели авто и указывается в формате "5x120", где первая цифра – количество крепежей, а вторая – диаметр их расположения в миллиметрах.

Определить PCD можно тремя способами: изучить маркировку на внутренней стороне диска (ищите надпись типа "5x112"), проверить техническую документацию автомобиля или измерить самостоятельно. Для замера между центрами соседних болтов при четном количестве отверстий используйте линейку, для нечетного – специальные формулы или калькуляторы разболтовки.

Как избежать ошибок при выборе PCD

Основная опасность – попытка установки дисков с несовпадающим PCD через переходники или силу. Это вызывает:

- Биение колеса → вибрации руля и кузова

- Деформацию болтов → риск отрыва колеса на ходу

- Неравномерную нагрузку на ступицу → ускоренный износ подвески

При замере учитывайте:

| Кол-во болтов | Способ замера PCD | Пример расчета |

|---|---|---|

| 4 | Расстояние между центрами противоположных отверстий | Измеренное 100 мм = PCD 100 мм |

| 5 | Расстояние (L) между центрами соседних отверстий × коэффициент 1,051 | L=72.5 мм → PCD=72.5×1.051≈76.2 мм |

Важно: Допустимое отклонение PCD – 0-1 мм только при использовании оригинальных болтов с правильной конусностью. Для иномарок чаще применяют комбинации:

- 5x100 (Toyota, VW Golf)

- 5x112 (Mercedes, Audi)

- 5x114.3 (Honda, Nissan)

- 4x98 (Fiat, Lada Vesta)

Проверяйте разболтовку при покупке б/у дисков – старые метрические стандарты (например, 5x127 у внедорожников) несовместимы с современными. Всегда сверяйтесь с мануалом авто или онлайн-базами производителей дисков.

Центральное отверстие: гарантия плотной посадки на ступицу

Центральное отверстие (DIA или ЦО) обеспечивает точную центровку колесного диска на ступице автомобиля. Его диаметр должен идеально соответствовать выступу на ступице – это исключает биение и смещение диска при движении. Несовпадение размеров приведёт к вибрациям руля и кузова даже при корректной затяжке болтов.

Производители дисков указывают диаметр ЦО в миллиметрах (например, 66.6 или 57.1). Европейские и азиатские марки часто используют разные стандарты, а универсальные модели выпускаются с увеличенным отверстием под переходные кольца. Всегда сверяйте значение с техпаспортом авто или замеряйте ступичный выступ штангенциркулем.

Ключевые аспекты выбора

Последствия несоответствия:

- Вибрации на скорости из-за дисбаланса

- Деформация крепёжных болтов/гаек от перекоса

- Ускоренный износ подвески и элементов рулевого управления

Решение для неидеального совпадения: Центровочные (переходные) кольца. Эти втулки из алюминия или пластика компенсируют разницу между диаметром диска и ступицы. Важно: кольца должны плотно садиться в диск и на ступицу без зазоров.

| Тип диска | Особенность ЦО | Рекомендация |

|---|---|---|

| Оригинальный (OEM) | Полное соответствие ступице | Не требует колец |

| Универсальный (aftermarket) | Увеличенное отверстие | Обязательное использование колец |

Проверка после установки: После монтажа диска с кольцами резко покачайте колесо руками – люфт или стук указывают на неполную посадку. Допустимо только плотное прилегание без малейшего смещения.

Максимальная нагрузка: как определить требуемый индекс

Индекс нагрузки (Load Index, LI) – цифровой код на боковине шины, обозначающий максимально допустимый вес на одно колесо при движении на предельной скорости. Каждому числу соответствует конкретная грузоподъемность в килограммах, определяемая по стандартизированной таблице ISO. Например, индекс 91 выдерживает 615 кг, а 104 – 900 кг.

Для расчета минимально необходимого индекса нагрузки для вашего автомобиля сложите снаряженную массу машины, максимально допустимую массу груза (включая пассажиров) и разделите результат на 4. Полученное значение округлите в большую сторону и найдите ближайшее табличное значение индекса. Никогда не выбирайте шины с индексом ниже рекомендованного производителем авто – это критично для безопасности.

Практические шаги для подбора

- Найдите данные производителя: Посмотрите в руководстве по эксплуатации или на стикере в дверном проеме водителя:

- Допустимую нагрузку на ось

- Рекомендованный индекс нагрузки для штатных размеров шин

- Рассчитайте нагрузку на колесо:

Снаряженная масса авто 1500 кг + Макс. груз (пассажиры/багаж) 500 кг = Полная масса 2000 кг Нагрузка на 1 колесо (2000/4) 500 кг - Сравните с таблицей индексов: Для 500 кг минимальный LI = 80 (450 кг) не подходит, требуется LI 81 (462 кг) или выше. Выбирайте с запасом 10-15%.

Важно: При установке шин нестандартного размера индекс нагрузки должен быть не ниже базового варианта. Для легкогрузовых авто (минивэны, кроссоверы) и при частой перевозке грузов добавляйте минимум 2 ступени к индексу (например, вместо 95 – 97).

Материал дисков: сравнение стальных и алюминиевых сплавов

Стальные диски производятся методом штамповки из листовой углеродистой стали. Основные преимущества – высокая прочность, ремонтопригодность при сильных деформациях и низкая стоимость. Ключевые недостатки: большой вес (увеличивает нагрузку на подвеску и расход топлива), ограниченные возможности дизайна и склонность к коррозии, требующая защитного покрытия.

Легкосплавные (алюминиевые) диски изготавливаются литьём или ковкой из сплавов алюминия с магнием, кремнием или титаном. Главные достоинства – сниженная масса (улучшает динамику и управляемость), эффективный отвод тепла от тормозов и разнообразие дизайнов. Основные минусы: высокая цена (особенно кованых вариантов), хрупкость при ударных нагрузках и сложность восстановления после серьёзных повреждений.

Сравнительная таблица характеристик

| Критерий | Стальные диски | Алюминиевые диски |

|---|---|---|

| Вес | Высокий (+20-40% к аналогам) | Низкий |

| Прочность | Гибкие (выдерживают удары) | Жёсткие (склонны к растрескиванию) |

| Теплоотвод | Средний | Отличный |

| Коррозионная стойкость | Требует покрытия | Высокая (есть защитная оксидная плёнка) |

| Стоимость | Низкая | Средняя/высокая |

Ключевые рекомендации по выбору:

- Сталь оптимальна для эксплуатации в сложных дорожных условиях (бездорожье, ямы, зимний сезон) благодаря ремонтопригодности.

- Алюминий предпочтителен для городской езды и трассы: снижает неподрессоренную массу, улучшая комфорт и стабильность.

- Кованые алюминиевые диски сочетают минимальный вес с повышенной прочностью, но их цена существенно выше литых.

Сертификация дисков: проверка соответствия стандартам безопасности

Сертификация автомобильных дисков – обязательная процедура, подтверждающая их безопасность и соответствие техническим регламентам. Без прохождения испытаний и получения соответствующих маркировок эксплуатация дисков запрещена. Процесс включает лабораторные тесты на ударную прочность, радиальную выносливость, коррозионную стойкость и геометрическую точность.

Производители обязаны тестировать продукцию по стандартам региона использования. В России действует техрегламент Таможенного союза ТР ТС 018/2011 "О безопасности колесных транспортных средств", требующий маркировку EAC. В Европе диски проверяют по нормам ECE 124 (литые) и ECE 54 (штампованные), в США – по SAE J267 и DOT.

Ключевые аспекты сертификации

Основные параметры, которые проверяются в ходе испытаний:

- Усталостная прочность: Диск подвергается циклическим нагрузкам, имитирующим 500 000 км пробега.

- Ударная стойкость: Тест на столкновение с препятствием при скорости 50 км/ч без образования трещин.

- Термическая стабильность: Проверка деформации при экстремальном нагреве (актуально для тормозных систем).

| Регион | Стандарт | Маркировка |

|---|---|---|

| Россия/ЕАЭС | ТР ТС 018/2011 | EAC |

| Европа | ECE 124 / ECE 54 | Ⓤ |

| США | SAE J267 / DOT | DOT |

Обязательно проверяйте маркировку на внутренней стороне диска: помимо бренда и параметров (вылет, ширина), должны присутствовать коды стандарта (напр. ECE 124-R-012345) и знак соответствия (EAC, Ⓤ). Отсутствие этих обозначений – признак контрафакта.

Игнорирование сертификации повышает риски: разрушение диска на высокой скорости, некорректная работа ABS, повреждение подвески. При ДТП с несертифицированными дисками страховая компания может отказать в выплате.

Подбор дисков по сезону: особенности летнего и зимнего использования

Сезонность эксплуатации автомобиля напрямую влияет на требования к дискам. Основное различие заключается в их конструкции, материале и взаимодействии с резиной в условиях экстремальных температур, влажности и дорожного покрытия.

Зимние диски должны противостоять агрессивным реагентам, частым перепадам температур и механическим воздействиям от льда или укатанного снега. Летние же диски проектируются с учетом высоких нагрузок при интенсивном движении и повышенных температурах асфальта.

Ключевые отличия и рекомендации

Зимние диски:

- Материал: Чаще выбирают стальные (штампованные). Их преимущества:

- Высокая ремонтопригодность при деформации

- Устойчивость к коррозии от реагентов (при наличии защитного покрытия)

- Лучшая защита тормозных механизмов от грязи и льда

- Конструкция: Предпочтительны диски с минимальным количеством спиц или сплошные. Это:

- Снижает налипание снега и льда в проемах

- Облегчает очистку

- Повышает прочность при ударах о скрытые препятствия под снегом

- Диаметр: Иногда выбирают на 1 размер меньше летних. Это позволяет:

- Установить шину с более высокой боковиной для комфорта на неровностях

- Снизить стоимость комплекта

Летние диски:

- Материал: Популярны легкосплавные (литые или кованые):

- Лучшее охлаждение тормозов за счет открытой конструкции

- Меньший вес = улучшенная динамика и управляемость

- Широкий выбор дизайна

- Конструкция: Допустимы диски со сложным дизайном и большими проемами:

- Улучшенная вентиляция тормозных узлов

- Эстетическая привлекательность

- Покрытие: Качественное ЛКП или анодирование для защиты от высокотемпературного воздействия и УФ-лучей.

| Параметр | Зимние диски | Летние диски |

|---|---|---|

| Приоритетный материал | Сталь (штампованные) | Алюминиевый сплав (литые/кованые) |

| Конструкция обода | Простая, мало спиц/сплошные | Сложная, открытая, много спиц |

| Устойчивость к коррозии/реагентам | Крайне важна | Важна, но меньшее воздействие |

| Термостойкость | Умеренные требования | Высокие требования (нагрев от тормозов и асфальта) |

| Защита тормозов от грязи/снега | Критически важна | Вторична |

Универсальное правило: Никогда не используйте поврежденные (с трещинами, значительными вмятинами) диски независимо от сезона. Регулярно мойте оба комплекта, особенно зимний – для удаления остатков реагентов. Правильный подбор дисков по сезону продлевает их ресурс, повышает безопасность и сохраняет характеристики шин.

Визуальный осмотр при покупке: скрытые дефекты брака

Тщательный визуальный осмотр диска перед покупкой критически важен для выявления скрытых производственных дефектов, которые не всегда очевидны при беглом осмотре. Даже новые диски могут иметь заводской брак, способный привести к разбалансировке, вибрациям или внезапному разрушению при эксплуатации. Не стоит полагаться исключительно на упаковку или сертификаты – физическая проверка обязательна.

Осмотр следует проводить при ярком рассеянном освещении, медленно вращая диск вокруг оси. Особое внимание уделите зонам с максимальной нагрузкой: посадочным полкам обода, местам крепления спиц (в штампованных моделях), переходным зонам между ободом и центральной частью. Используйте увеличительное стекло для микротрещин и проверяйте тактильно неровности поверхности.

Ключевые дефекты и методы их выявления

Основные скрытые дефекты, требующие проверки:

- Микротрещины: Ищите тонкие (<1 мм) хаотичные линии возле отверстий под болты, вентиляционных прорезей или на изгибах обода. Протрите диск сухой тканью – пыль часто забивается в трещины, делая их видимыми.

- Раковины и пористость (у литых/кованых): Осматривайте торцевые поверхности и внутренние полости. Неровная зернистая структура металла, мелкие кратеры или пузырьки под краской указывают на нарушение технологии литья.

- Внутренняя коррозия (у стальных): Снимите защитный колпак. Рыжие пятна или вздутия грунтовки на внутренней стороне обода – признаки очаговой коррозии, ослабляющей металл.

- Деформация посадочных полок: Проведите пальцем по посадочной поверхности для шины. Заметные волны, вмятины или "ступеньки" нарушают герметичность монтажа.

- Неравномерность покрытия: Наблюдайте отражение света на поверхности. Локальные матовые пятна, наплывы лака или "апельсиновая корка" свидетельствуют о нарушении процесса покраски/лакировки.

| Зона осмотра | Дефект | Метод выявления |

|---|---|---|

| Отверстия под болты | Смещение центров, сколы краев | Наложение шаблона (при наличии), визуальная симметрия |

| Вентиляционные окна | Литейные раковины, заусенцы | Тактильная проверка тыльной стороны |

| Стык обода и диска | Непровар сварного шва (сталь) | Поиск темных линий или рыхлых участков вдоль шва |

Обязательно сравните маркировку (ET, PCD, Dia) на всех дисках комплекта – различия даже в 1-2 мм недопустимы. При обнаружении любого сомнительного участка попросите заменить диск или откажитесь от покупки. Помните: гарантийные обязательства не покрывают последствия установки диска с визуально выявленным браком.

Балансировка и центровка: подготовка новых дисков к установке

Новые диски даже при идеальном качестве изготовления имеют неоднородность массы из-за технологических допусков. Несовпадение центра массы с осью вращения вызывает дисбаланс, который при движении создает вибрации. Эти вибрации передаются на подвеску, рулевое управление и кузов, ускоряя износ деталей.

Центровка обеспечивает точное совпадение геометрической оси диска с посадочной ступицей, исключая биения. Без правильной установки даже сбалансированный диск будет работать некорректно. Оба процесса выполняются на специальных стендах после монтажа шины на диск.

Этапы подготовки дисков

- Мойка и очистка – удаление консервационной смазки, пыли и технологической стружки с поверхности.

- Контроль геометрии – проверка диска на отсутствие деформаций (эксцентриситет, радиальное биение).

- Монтаж шины – установка покрышки с использованием смазки на посадочные полки для предотвращения повреждений.

- Балансировка на станке:

- Диск крепится на адаптер, имитирующий ступицу

- Стенд определяет точки дисбаланса при вращении

- На противоположные стороны обода клеятся/набиваются грузики

- Финишная балансировка (Road Force) – для премиум-дисков: имитация дорожной нагрузки роликом для выявления скрытых дефектов.

Критические ошибки при подготовке:

| Игнорирование балансировки | Вибрации на скорости >80 км/ч, разрушение подшипников ступиц |

| Грязный торец ступицы | Неправильная центровка, биение руля при торможении |

| Старые балансировочные грузы | Накопление дисбаланса из-за остаточных грузиков |

| Неправильный адаптер | Погрешность измерений из-за несоответствия конусов |

Обязательно повторите балансировку после пробега первых 500-1000 км – шина прирабатывается к диску, изменяя первоначальные параметры. Для литых дисков используйте только клеящиеся грузики, для стальных – набивные, но без повреждения покрытия. Проверяйте сертификацию оборудования в шиномонтаже – современные стенды Hunter или Hofmann гарантируют точность до 1 грамма.

Пробитые диски: ремонтопригодность разных типов конструкции

Ремонтопригодность колесного диска напрямую зависит от его конструкции и материала. Основные типы – стальные штампованные, литые легкосплавные и кованые – демонстрируют разную устойчивость к повреждениям и возможности восстановления после удара или пробоя.

Серьезные деформации обода, глубокие трещины или сколы в зонах высоких нагрузок (ступичная часть, крепежные отверстия) часто делают ремонт нецелесообразным или опасным, независимо от типа диска. Окончательное решение о возможности восстановления должен принимать специалист после диагностики.

Ремонт в зависимости от типа диска

Стальные штампованные диски:

- Высокая ремонтопригодность: Мягкость стали позволяет эффективно выравнивать вмятины, восстанавливать геометрию прокаткой на специальном стенде.

- Ограничения: Сильные складки металла, разрывы или коррозия, ослабившая структуру, обычно делают диск непригодным к ремонту.

- Плюс: Низкая стоимость часто делает замену более выгодной, чем ремонт.

Легкосплавные литые диски:

- Условная ремонтопригодность: Поддаются рихтовке незначительных вмятин и трещин методом аргонно-дуговой сварки с последующей термообработкой.

- Критические недостатки: Хрупкость сплава. Трещины в критических зонах (около крепежных отверстий, ступицы), сколы "лопуха", радиальные или концентрические трещины обода обычно неремонтопригодны.

- Риск: Некачественный ремонт может привести к скрытым напряжениям и внезапному разрушению диска под нагрузкой.

Кованые диски:

- Низкая ремонтопригодность: Высокая прочность и структура материала, полученная ковкой, делают их устойчивыми к деформациям, но усложняют ремонт.

- Повреждения: Кованые диски редко гнутся, но при экстремальных ударах могут треснуть. Трещины практически не ремонтируются надежно.

- Особенность: Даже после успешного выравнивания незначительной деформации обязательна проверка внутренней структуры (УЗК) на предмет микротрещин.

| Тип диска | Типичные ремонтопригодные повреждения | Неремонтопригодные повреждения |

|---|---|---|

| Стальные | Вмятины обода, искривление плоскости | Разрывы металла, глубокая коррозия, сильные складки |

| Литые | Мелкие трещины на ободе (не в критичных зонах), небольшие вмятины | Трещины у крепежа/ступицы, сколы "лопуха", радиальные/концентрические трещины обода |

| Кованые | Очень незначительные искривления обода (редко) | Практически любые трещины, расслоение материала |

Важно: После любого ремонта диска (кроме мелкой рихтовки стального) обязательна проверка на балансировочном стенде и, желательно, рентгенография или ультразвуковой контроль для выявления скрытых дефектов. Безопасность всегда приоритетнее экономии.

Уход за поверхностью: защита от коррозии и механических повреждений

Регулярная мойка дисков – обязательная процедура для предотвращения накопления агрессивных реагентов (дорожная соль, грязь, тормозная пыль). Используйте мягкие щетки и нейтральные автошампуни, избегая абразивных средств. Особое внимание уделяйте внутренней поверхности и труднодоступным местам, где скапливается влага и грязь.

После мойки тщательно просушивайте диски компрессором или микрофиброй. Зимой мойку требуется проводить чаще из-за реагентов. Сразу удаляйте битумные пятна, следы насекомых или птичьего помета специальными очистителями, так как они способствуют окислению покрытия.

Методы защиты и обслуживания

Защитные покрытия:

- Воски и силанты: Наносите 2-4 раза в год. Образуют водоотталкивающий слой, замедляющий коррозию и упрощающий чистку.

- Керамические составы: Обеспечивают долговременную защиту (до 1-2 лет) от УФ-лучей, химии и мелких царапин.

- Специальные спреи для штампованных дисков: Обрабатывайте внутренние полости для защиты скрытых зон.

Механическая защита:

- Контролируйте давление в шинах: перекачанные или недокачанные шины увеличивают нагрузку на обод.

- Избегайте наездов на бордюры и выбоины на высокой скорости.

- Устанавливайте балансировочные грузики с помощью клеящейся ленты, а не ударных зажимов.

| Тип повреждения | Профилактика |

|---|---|

| Коррозия (сталь/сплавы) | Ежегодная антикоррозийная обработка, герметизация сколов |

| Сколы ЛКП | Использование защитной пленки на кромках |

| Деформация | Объезд ям, снижение скорости на "лежачих полицейских" |

Раз в 6 месяцев проводите визуальный осмотр на предмет сколов, царапин или вздутий ЛКП. Мелкие повреждения зачищайте и обрабатывайте антикоррозийным грунтом. При глубоких дефектах или деформациях обращайтесь в специализированный сервис для ремонта.

Список источников

При подготовке материалов о типах автомобильных дисков и критериях их выбора использовались авторитетные отраслевые издания, техническая документация производителей и профильные онлайн-ресурсы. Это обеспечивает достоверность информации о конструктивных особенностях, эксплуатационных характеристиках и современных стандартах.

Все источники прошли перекрестную проверку на соответствие актуальным нормам безопасности (JWL/VIA, TÜV) и техническим требованиям ведущих автопроизводителей. Особое внимание уделялось объективности данных по совместимости дисков с конкретными моделями автомобилей.

Литература и онлайн-ресурсы

- Технические каталоги и стандарты производителей дисков (BBS, Ronal, ATS)

- Руководства по эксплуатации транспортных средств (Volkswagen Group, Toyota, BMW)

- Отраслевые стандарты JWL/VIA (Япония) и TÜV (Германия)

- Специализированные автомобильные издания: "За рулём", "Авторевю"

- Материалы тематических порталов: Дром.ру, Auto.ru, Kolesa.ru

- Учебные пособия по автомобильной ходовой части (издательство "Академия")

- Технические бюллетени Ассоциации европейских производителей дисков (EURO-WHEEL)