Двигатель 21214 - устройство, рабочие показатели и применение

Статья обновлена: 28.02.2026

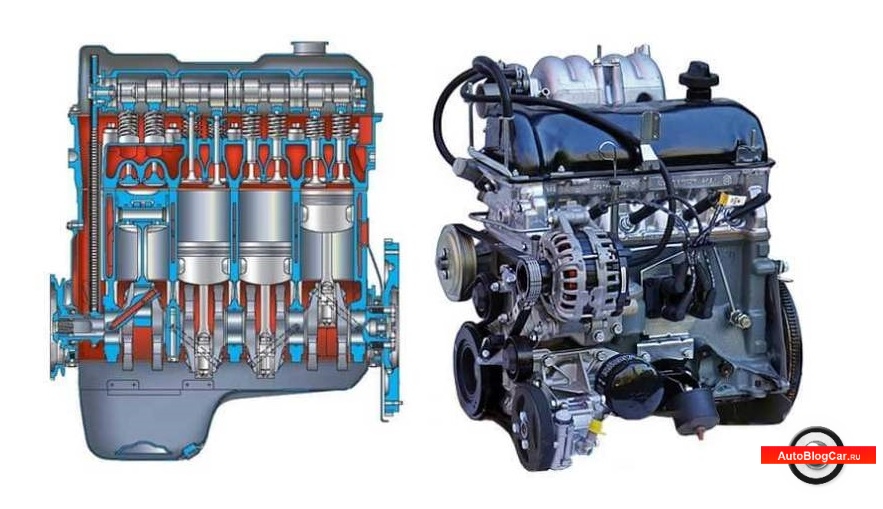

Двигатель 21214 – силовой агрегат, разработанный для современных внедорожников отечественного производства. Улучшенная конструкция, адаптированная к жестким условиям эксплуатации, обеспечивает повышенную надежность и ресурс. Ключевые особенности включают увеличенный объем, модернизированную топливную систему и усовершенствованную систему смазки. В данном материале детально рассмотрены технические параметры мотора, нюансы его обслуживания и специфика использования в различных климатических зонах.

Происхождение и назначение двигателя 21214

Двигатель 21214 разработан АвтоВАЗом как эволюционное развитие серии силовых агрегатов для внедорожников Lada 4x4. Он создан на базе предшественника 21213 с глубокой модернизацией ключевых систем, призванной преодолеть устаревание конструкции и соответствовать современным экологическим стандартам.

Основное назначение 21214 – обеспечение надежной работы транспортных средств в тяжелых дорожных условиях при сохранении приемлемой топливной экономичности. Двигатель проектировался специально для установки на автомобили повышенной проходимости (включая Lada Niva Travel), где требуется повышенный крутящий момент, устойчивость к перегреву и способность функционировать на низкокачественном топливе.

Ключевые вехи происхождения и функциональные задачи

- Технологическая преемственность: Базируется на блоке цилиндров мотора ВАЗ-21213 с усиленными элементами (коленвал, шатуны) и принципиально новой системой питания.

- Экологический переход: Замена карбюратора на многоточечный распределенный впрыск (MPFI) для соответствия нормам Евро-4 и повышения эффективности сгорания топлива.

- Адаптация к бездорожью: Усиление конструкции и внедрение ресивера электрооборудования для защиты от воды и грязи при преодолении бродов, сохранение высокой ремонтопригодности в полевых условиях.

- Энергетическая модернизация: Повышение мощности до 83 л.с. и крутящего момента до 128 Н·м (по сравнению с 21213) для улучшения динамики внедорожника.

Основные параметры:

| Конфигурация | Р4, бензин, 8 клапанов |

| Объем | 1690 см³ |

| Механизм газораспределения | OHC |

| Система питания | Электронный распределенный впрыск |

| Макс. мощность | 83 л.с. (61 кВт) при 5000 об/мин |

Рабочий объем и особенности цилиндропоршневой группы

Двигатель ВАЗ-21214 характеризуется увеличенным рабочим объемом по сравнению с предшественником (21213). Его фактический объем составляет ровно 1690 см³ (литраж часто округляют до 1,7 литра). Достигнут этот прирост исключительно за счет увеличения диаметра цилиндра с 82.0 мм до 82.4 мм при неизменном ходе поршня в 79 мм. Увеличение диаметра – основной фактор повышения литража.

Для получения точного объема 1690 см³ и обеспечения требуемых рабочих характеристик в цилиндропоршневой группе были применены новые детали и конструктивные решения, отличающие модификацию 21214. Изменение геометрии цилиндра потребовало и модернизации узлов, работающих внутри него.

Ключевые особенности ЦПГ двигателя 21214

Основные отличия и особенности цилиндропоршневой группы двигателя 21214:

- Увеличенный диаметр цилиндров: 82.4 мм вместо 82.0 мм.

- Новая конструкция поршней:

- Смещение оси поршневого пальца: Ось пальца смещена на 1 мм в сторону нерабочей грани поршня (от продольной оси двигателя) для снижения шумов.

- Двухслойное компрессионное кольцо: Верхнее кольцо выполнено из молибденового чугуна с пористым хромовым покрытием, значительно повышая износостойкость.

- Маслосъемное кольцо: Стальное, коробчатого типа.

- Поперечная насечка: На юбке поршня нанесена специальная поперечная насечка для удержания масла.

- Маркировка носка: Наличие специальной маркировки-"носка" на днище для правильной установки относительно метки "ПЕРЕД".

- Роликовые шатуны (21214-1004033):

- Применены шатуны с роликовым подшипником скольжения в верхней (поршневой) головке, что кардинально снижает износ.

- Используется плавающий поршневой палец 21214-1004035.

- Вкладыши коленвала и шатунные: Стандартные размеры, но с импортным антифрикционным покрытием.

В результате этих доработок ЦПГ двигателя 21214 обладает следующими преимуществами:

| Повышенная мощность и крутящий момент | Благодаря возросшему литражу. |

| Снижение шума и вибраций | За счет смещенной оси пальца и балансировки. |

| Улучшенная приемистость | Следствие увеличения момента в среднем диапазоне оборотов. |

| Повышение надежности и ресурса | Благодаря молибденовому верхнему кольцу и роликовым шатунам. |

| Улучшенное масляное клинообразование | Поперечная насечка на юбке способствует лучшей смазке. |

Материал блока цилиндров: преимущества и особенности

Двигатель 21214 оснащается исключительно литым чугунным блоком цилиндров. Этот материал выбран благодаря оптимальному сочетанию механической прочности, износостойкости и демократичной стоимости производства. Отсутствие алюминиевого варианта обусловлено необходимостью обеспечения повышенной надёжности под высокими нагрузками, характерными для внедорожной эксплуатации автомобилей УАЗ с полным приводом.

Ключевыми эксплуатационными преимуществами чугуна выступают:

- Высокая жёсткость конструкции – минимизирует деформации при тепловых и механических нагрузках;

- Превосходная износостойкость стенок цилиндров – обеспечивает длительный ресурс гильз;

- Устойчивость к перегреву – сохраняет геометрическую стабильность при экстремальных температурах;

- Эффективное гашение вибраций – улучшает общую культуру работы двигателя.

Чугунный блок требует обязательной установки дополнительных гильз – используются съёмные «мокрые» гильзы из легированного чугуна. Это упрощает капитальный ремонт: замена гильз дешевле и быстрее расточки блока. Главным компромиссом является увеличенная масса (в сравнении с алюминиевыми конструкциями) и несколько меньшая скорость прогрева в зимний период.

Система впрыска топлива: устройство и принцип работы

Система впрыска топлива двигателя 21214 представляет собой электронно-управляемую распределенную схему подачи бензина во впускной тракт. Ключевыми компонентами являются: электрический топливный насос в баке, регулятор давления, топливная рампа, электромагнитные форсунки, электронный блок управления (ЭБУ) и комплекс датчиков. Система функционирует при постоянном давлении 2.8–3.2 бар, обеспечиваемом регулятором, который сбрасывает излишки топлива обратно в бак.

ЭБУ анализирует параметры работы агрегата через сеть датчиков, определяя оптимальный момент, продолжительность открытия форсунок и угол опережения зажигания. Управление исполнительными устройствами осуществляется по проводам ("жгутовой" принцип), что обеспечивает адаптацию характеристик впрыска к режимам работы двигателя.

Основные датчики системы управления

| Датчик | Назначение |

|---|---|

| ДПКВ (Датчик положения коленвала) | Фиксирует угловое положение и частоту вращения коленчатого вала для синхронизации впрыска |

| ДМРВ (Датчик массового расхода воздуха) | Измеряет объем поступающего воздуха для расчета нагрузки на двигатель |

| ДПДЗ (Датчик положения дроссельной заслонки) | Определяет угол открытия заслонки для управления мощностью |

| ДТОЖ (Датчик температуры охлаждающей жидкости) | Корректирует топливоподачу и зажигание при прогреве |

| ДК (Кислородный датчик) | Контролирует содержание кислорода в отработавших газах для поддержания стехиометрии |

| ДД (Датчик детонации) | Обеспечивает коррекцию угла опережения зажигания при детонации |

Форсунки монтируются на впускном трубопроводе и обеспечивают импульсную подачу топлива в зону впускных клапанов цилиндров. При подаче напряжения от ЭБУ электромагнит открывает игольчатый клапан форсунки на строго рассчитанное время (1.5–15 мс), определяющее количество впрыскиваемого топлива. Точность дозировки достигается за счет стабильного давления в топливной рампе, поддерживаемого перепускным клапаном регулятора.

Принцип работы основан на постоянном анализе ЭБУ сигналов от измерительных элементов. Расчет состава топливо-воздушной смеси осуществляется по замкнутому контуру с корректировками по данным кислородного датчика. В аварийных режимах активируется резервная программа с фиксированными параметрами, позволяющая продолжать движение с ограничением мощности.

Основные характеристики фаз газораспределения двигателя 21214

Фазы газораспределения двигателя 21214 – это жесткий параметр, определяемый геометрией кулачков распределительного вала и установочными метками механизма газораспределения. Понимание расчетных углов открытия и закрытия клапанов критически важно для правильного обслуживания и диагностики.

Двигатель 21214 оснащается гидрокомпенсаторами, что существенно упрощает обслуживание – регулировка клапанов не требуется. Однако это не влияет на расчетные фазы газораспределения. Установка фаз строго регламентирована совпадением меток на зубчатых шкивах распредвалов, промежуточной шестерне и метками на задней крышке привода ГРМ.

Ключевые расчетные параметры фаз (углы в градусах поворота коленчатого вала относительно ВМТ/НМТ):

| Цикл | Фаза | Клапан | Угол, ° п.к.в. |

|---|---|---|---|

| Впуск | Начало открытия | Впускной | ~ 14° до ВМТ |

| Впуск | Конец закрытия | Впускной | ~ 50° после НМТ |

| Выпуск | Начало открытия | Выпускной | ~ 54° до НМТ |

| Выпуск | Конец закрытия | Выпускной | ~ 14° после ВМТ |

Важные особенности:

- Общая продолжительность фазы впуска: ~244° (14° + 180° + 50°).

- Общая продолжительность фазы выпуска: ~248° (54° + 180° + 14°).

- Перекрытие клапанов: Наблюдается период (около 28° угла поворота коленвала), когда одновременно приоткрыты и впускные, и выпускные клапаны (~14° до ВМТ до ~14° после ВМТ в конце такта выпуска/начале впуска).

- Фазы фиксированы: Двигатель 21214 не оснащен системой изменения фаз газораспределения (типа CVVT или VVT-i). Параметры остаются неизменными на всех режимах работы.

Зависимость от ЭБУ: Хотя сами фазы газораспределения неизменны, электронный блок управления двигателем существенно влияет на процесс газообмена через:

- Точное управление моментом зажигания.

- Регулировку состава топливовоздушной смеси.

- Синхронизацию работы системы впрыска топлива и зажигания с текущим положением коленчатого и распределительного валов.

Конструкция коленчатого вала и его балансировка

Коленчатый вал двигателя 21214 изготавливается из высокопрочной стали методом горячей ковки. Конструктивно он включает пять коренных шеек, четыре шатунных шейки с изменяемым ходом поршня 75,6 мм, интегрированные противовесы и масляные каналы. Все шейки подвергаются закалке ТВЧ (током высокой частоты) для повышения износостойкости. Особое внимание уделяется галтелям переходных зон с увеличенным радиусом, что снижает концентрацию напряжений и повышает усталостную прочность.

Уникальной особенностью данного вала является комбинированная балансировка: статическая коррекция индивидуальных противовесов дополняется динамической балансировкой собранного узла. Базовая масса противовесов рассчитывается с учетом веса поршневой группы (поршней, колец, пальцев и шатунов), но фактическая балансировка выполняется только в сборе с маховиком и шкивом демпфера крутильных колебаний.

Технология балансировки

Процедура выполняется на прецизионных электронных стендах по следующему алгоритму:

- Монтаж вала в сборе с маховиком и демпферным шкивом на балансировочный станок

- Диагностика дисбаланса в двух плоскостях при вращении со скоростью 800–1000 об/мин

- Снятие металла фрезерованием с противовесов (максимально 30 г на щеку)

- Повторная проверка после коррекции до достижения остаточного дисбаланса <10 г·см

Несоблюдение требований балансировки вызывает:

- Вибрации силового агрегата выше допустимых 5 мм/с

- Преждевременный износ коренных подшипников

- Разрушение демпфера шкива и поломку ременной передачи

Ключевой параметр: биение шеек после обработки не должно превышать 0,015 мм.

Запрещена подгонка массы смещением шатунных крышек – это нарушает симметрию нагрузок.

Особенности головки блока цилиндров

Головка блока цилиндров (ГБЦ) двигателя 21214 спроектирована для верхнего расположения клапанов (OHV) и отличается рядом конструктивных решений, обеспечивающих надёжность работы. Она изготавливается из алюминиевого сплава с чугунными седлами клапанов и направляющими втулками, что снижает общий вес силового агрегата. Каналы впуска и выпуска оптимизированы для эффективного газообмена.

Особое внимание уделено охлаждению камер сгорания – применены увеличенные каналы для циркуляции антифриза вокруг наиболее нагреваемых зон. Монтажная плоскость ГБЦ фрезеруется с допуском менее 0.05 мм для идеального прилегания к блоку, а увеличенные шпильки крепления усилены под требования высокого давления сгорания топлива.

Ключевые технические параметры

- Диаметр впускного клапана: 42 мм

- Диаметр выпускного клапана: 36 мм

- Материал седел клапанов: жаропрочный чугун

- Угол между клапанами: 90 градусов для оптимизации потока газов

| Высота ГБЦ базовая | 124,17 ± 0.05 мм |

| Давление контрольное | 1.2 МПа при нормальных условиях |

Эксплуатационные требования: Запрещена глубокая притирка клапанов для сохранения геометрии седел. Регламентная затяжка болтов ГБЦ осуществляется динамометрическим ключом в три этапа (30 Н·м → 90 Н·м → доворот на 90°). Контроль плоскостности обязателен каждые 60 тыс. км пробега.

Неисправности: Характерные дефекты – искривление плоскости крепления из-за перегрева, микротрещины между сёлами клапанов (определяются опрессовкой), нарушение посадки направляющих втулок. Рекомендуется восстановление фрезерованием с последующей заменой уплотнителей.

Рабочее давление в системе смазки: нормативы

Номинальное рабочее давление масла в системе смазки двигателя 21214 на прогретом двигателе при номинальных оборотах (5000-5400 мин⁻¹) должно составлять 4,0–5,5 кГс/см² (0,39–0,54 МПа). Минимально допустимое давление масла на режиме холостого хода (750–800 мин⁻¹) не должно опускаться ниже 0,5 кГс/см² (0,05 МПа). Контроль осуществляется по штатному аварийному датчику давления масла и (при наличии) стрелочному указателю.

На холодном двигатере после запуска давление может временно достигать 7,0–8,0 кГс/см² (0,69–0,78 МПа) из-за высокой вязкости непрогретого масла. По мере нагрева двигателя до рабочей температуры (80–95°C) давление стабилизируется в номинальном диапазоне. Снижение давления ниже нормы на прогретом двигателе или его отсутствие на прогретом ХХ является аварийным сигналом, требующим немедленной остановки мотора для диагностики.

Факторы, влияющие на давление

- Вязкость масла: Использование масла с неподходящим классом вязкости (не соответствующего SAE 5W-40, 10W-40 согласно РЭ) или сильное разжижение из-за топлива/антифриза.

- Износ компонентов: Повышенные зазоры в коренных/шатунных подшипниках коленвала, износ шестерен масляного насоса, задиры в подшипниках распредвала.

- Засорение фильтра/магистралей: Картерные отложения, загрязнения, использование некачественного фильтра приводят к срабатыванию перепускного клапана и падению давления.

- Неисправность редукционного клапана: Зависание, загрязнение седла клапана в маслонасосе, износ пружины.

- Уровень масла: Значительный недостаток смазочного материала в картере (ниже нижней метки на щупе).

| Режим работы двигателя 21214 | Нормальное давление масла | Аварийное значение (остановка двигателя) |

|---|---|---|

| Прогретый двигатель на холостом ходу (750–800 мин⁻¹) | Минимум 0.5 кГс/см² | Отсутствие давления или <0.3 кГс/см² |

| Прогретый двигатель на номинальных оборотах (5000–5400 мин⁻¹) | 4.0–5.5 кГс/см² | <3.0 кГс/см² |

Требования к моторным маслам для двигателя 21214

Для двигателя 21214 производитель устанавливает четкие требования к моторным маслам, учитывающие специфику его конструкции: алюминиевый блок цилиндров с чугунными гильзами, гидрокомпенсаторы и систему изменения фаз газораспределения. Несоответствие рабочих характеристик масла этим требованиям приводит к ускоренному износу, шумной работе гидравлики, нарушению теплового режима и снижению ресурса мотора.

Ключевым параметром является вязкость. Зимой и при отрицательных температурах рекомендованы всесезонные масла классов 5W-40, 5W-30 или 0W-40 по SAE. Для эксплуатации при постоянных высоких нагрузках или в жарком климате допустимо применение 10W-40, но 5W-40 является универсальным выбором для большинства условий.

Спецификации и стандарты качества

Обязательные эксплуатационные стандарты включают:

- API: Минимум SN/CF, предпочтительно SP/GF-6

- ACEA: Не ниже A3/B4 (для бензиновых и дизельных двигателей с турбонаддувом)

- Одобрение производителя (ВАЗ): Наличие допуска Р-014 или Р-015 на упаковке

Критически важные свойства масла:

| Технический параметр | Значение/Описание |

|---|---|

| HTHS (Вязкость при 150°C) | > 3.5 сПз для защиты от износа |

| Щелочное число (TBN) | Минимум 7.0 для нейтрализации кислот |

| Противоизносные присадки | Повышенное содержание цинка, фосфора, молибдена |

| Устойчивость к сдвигу | Сохранение вязкости на протяжении всего срока службы |

Высокоэффективные синтетические и полусинтетические составы экономичнее минеральных масел, снижая расход топлива и нагрузку на масляный насос. Для двигателей с пробегом свыше 100 000 км допустимо применение масел классом 10W-40 без гидрокомпенсаторов шумов при условии строгого соблюдения сроков замены.

Реальный расход топлива в городском цикле

На практике расход топлива двигателя 21214 в городских условиях существенно отличается от паспортных значений и составляет 12.5-14.5 литров на 100 км. Основными факторами, провоцирующими повышенное потребление, являются частые остановки на светофорах, движение в пробках на низких передачах, необходимость интенсивных разгонов после торможения, а также работа климатической системы.

Расход варьируется в зависимости от манеры вождения, состояния двигателя и эксплуатационных факторов:

- Экономичный стиль (плавное ускорение, прогнозирующее торможение): 11-12 л/100км

- Агрессивная езда (резкие старты, высокие обороты): до 15-16 л/100км

- Неисправности (загрязнённые фильтры, неотрегулированные зазоры клапанов, износ датчиков): +1-2 л/100км

- Эксплуатация зимой (прогрев двигателя, зимние шины, снежный накат): +1.5-2 л/100км

| Фактор влияния | Увеличение расхода |

|---|---|

| Использование кондиционера | +0.8-1.2 л/100км |

| Перегруз автомобиля (100+ кг) | +0.5-1 л/100км |

| Низкое давление в шинах | +0.7-1 л/100км |

Обороты максимального крутящего момента

Диапазон максимального крутящего момента 129 Н·м у двигателя 21214 достигается при 4000 об/мин. Эта характеристика обеспечивает уверенную тягу в зоне рабочих скоростей, критически важную для внедорожной эксплуатации с полной нагрузкой или при буксировке прицепа.

Особенностью мотора является широкая эластичность, сохранение тяги при средних оборотах и стабильная отдача при движении в тяжелых условиях. Для оптимизации ресурса эксплуатация на пиковых значениях крутящего момента должна носить кратковременный характер, избегать превышения рекомендованных оборотов.

Рекомендации по эксплуатации:

- Переключать передачи в зоне 3800–4200 об/мин для максимальной динамики

- Контролировать температурный режим при длительной работе под нагрузкой

- Использовать топливо АИ-92 и выше для предотвращения детонации

| Характеристика | Значение |

| Пиковый крутящий момент | 129 Н·м |

| Обороты пика момента | 4000 об/мин |

| Зона эффективной тяги | 2500–5500 об/мин |

Регулировка теплового зазора клапанов

Тепловой зазор в клапанном механизме компенсирует расширение деталей при нагреве двигателя. На двигателе 21214 с гидрокомпенсаторами регулировка не требуется, однако в модификациях без гидрокомпенсаторов (например, ранние версии) зазор выставляется механически через каждые 15–20 тыс. км пробега.

Неправильный зазор приводит к снижению мощности, детонации или прогару клапанов. Уменьшенный зазор вызывает неплотное закрытие, увеличенный – ударные нагрузки и повышенный шум. Проверка осуществляется щупом на остывшем двигателе (20°C) после снятия клапанной крышки.

Порядок регулировки

- Выставить метку ГРМ на шкиве коленвала напротив риски на блоке цилиндров.

- Определить клапана в положении «закрыто» для 1 цилиндра (распредвал кулачками вверх).

- Ослабить контргайку регулировочного винта коромысла.

- Вставить щуп требуемой толщины между кулачком распредвала и рабочей поверхностью коромысла.

- Затянуть винт до легкого сопротивления щупу, зафиксировать контргайкой (момент 20–25 Н·м).

- Повторить процедуру для следующих клапанов согласно порядку работы цилиндров (1–3–4–2).

Номинальные зазоры:

| Тип клапана | Зазор (мм) |

| Впускной | 0.15 |

| Выпускной | 0.35 |

После регулировки прокрутить двигатель на 2 оборота коленвала и перепроверить зазоры.

Диагностика компрессии в цилиндрах двигателя 21214

Проверка компрессии проводится для оценки состояния цилиндропоршневой группы и клапанов. Требуется прогреть двигатель до рабочей температуры (80-90°C), отключить топливный насос и зажигание, вывернуть все свечи зажигания и полностью открыть дроссельную заслонку. Используется компрессометр с резьбовым наконечником, вкручиваемый в свечные отверстия.

Замеры выполняются при вращении стартера (5-7 секунд на каждый цилиндр). Нормативные значения для двигателя 21214: от 12 до 13 бар при минимальном разбросе между цилиндрами не более 1 бар. Допустимый минимум составляет 11 бар при условии равномерных показателей. При отклонениях проводится анализ причин низкой компрессии.

Критерии оценки результатов

- Номинал: 12-13 бар во всех цилиндрах

- Предельная разница: ≤ 1 бар между цилиндрами

- Критическое падение: ≤ 11 бар требует диагностики ЦПГ

Типичные проблемы при снижении компрессии:

Прогар клапана (нулевое значение в одном цилиндре),

Износ поршневых колец (показания повышаются после добавления масла в цилиндр),

Дефект прокладки ГБЦ (разная компрессия в соседних цилиндрах)

| Отклонение | Вероятная причина | Метод проверки |

|---|---|---|

| Разница >1 бар | Закоксовка колец, задиры цилиндров | Замер с добавкой масла |

| Нулевая компрессия | Прогар клапана, поломка поршня | Эндоскопия цилиндра |

Рекомендуемое октановое число бензина

Двигатель 21214 разработан для работы на бензине с октановым числом не ниже АИ-95. Выбор топлива обусловлен степенью сжатия 9.3:1 – использование низкооктанового горючего провоцирует детонационное сгорание, вызывающее ударные нагрузки на поршневую группу и кривошипно-шатунный механизм.

Производитель официально рекомендует исключительно бензин АИ-95. Кратковременное применение АИ-92 допустимо при отсутствии альтернативы, но требует избегания высоких оборотов и максимальных нагрузок. Система управления двигателем автоматически корректирует угол опережения зажигания для подавления детонации, однако это снижает эффективность работы.

Эксплуатация на неподходящем топливе влечёт за собой:

- Постепенное сокращение ресурса двигателя из-за микроударов в камере сгорания

- Увеличенный расход топлива на 5-7% вследствие адаптации электронного блока управления

- Снижение мощностных характеристик и приёмистости автомобиля

Система охлаждения: схема циркуляции

Система охлаждения двигателя 21214 состоит из рубашки охлаждения блока цилиндров и ГБЦ, водяного насоса, термостата, основного радиатора, радиатора отопителя (печки), расширительного бачка и соединительных патрубков. Циркуляция жидкости осуществляется центробежным насосом, расположенным на передней поверхности блока цилиндров и приводимым зубчатым ремнём от коленчатого вала.

При запуске холодного двигателя термостат закрыт, и охлаждающая жидкость движется по малому кругу: водяной насос → рубашка охлаждения двигателя → патрубок термостата → радиатор печки → обратно в насос. После прогрева до 85-90°C термостат открывает доступ в большой круг, добавляя основной радиатор: горячая жидкость из двигателя поступает в радиатор через верхний патрубок, охлаждается в сотах потоком воздуха или вентилятором, затем через нижний патрубок возвращается в насос.

Ключевые контуры циркуляции

- Основной малый контур (прогрев):

- Водяной насос → рубашка охлаждения (блок и ГБЦ)

- Корпус термостата (закрытый клапан) → патрубок радиатора печки

- Обратная магистраль → вход насоса

- Большой контур (режим эксплуатации):

- Выход из двигателя → верхний патрубок радиатора

- Нижний патрубок радиатора → всасывающая часть насоса

- Параллельно: постоянная циркуляция через радиатор печки

Расширительный бачок подключён к системе патрубком от радиатора и обеспечивает компенсацию объёма жидкости при нагреве. При открытии клапана в пробке бачка (давление выше 0.9 атм) часть жидкости поступает в бачок, при остывании возвращается обратно в магистраль.

Порядок замены ремня ГРМ двигателя 21214

Выполняйте замену при выключенном зажигании и снятом минусовом проводе с аккумулятора. Проверьте совпадение меток шкивов перед демонтажем старого ремня для сохранения синхронизации работы клапанов и поршней.

Убедитесь, что комплект ГРМ новый включает ролик натяжителя и помпу при их плановой замене. Используйте только оригинальные запчасти или сертифицированные аналоги для предотвращения перескока ремня.

Необходимый инструмент:

- Набор головок с воротком и трещоткой

- Динамометрический ключ

- Специальный съемник шкива коленвала

- Кернер для меток

- Монтажная лопатка для натяжителя

Этапы замены:

- Демонтируйте защиту картера, вентилятор радиатора и его кожух, ремень генератора

- Фиксируйте маховик через технологическое отверстие картера сцепления

- Снимите шкив коленвала стяжными болтами, затем пластиковую крышку ГРМ

- Ослабьте болт натяжного ролика и снимите изношенный ремень

- Прокрутите ролики рукой – отсутствие люфтов и посторонних шумов обязательно

- Установите новый ремень, совместив метки:

- Риска на шкиве коленвала с маркером на маслонасосе

- Значки на шкивах распредвалов с проточками на задней крышке

- Натяните ремонтной лопаткой ролик до совпадения отверстий, затяните болт моментом 43 Н∙м

- Проверните коленвал на 2 оборота ключом и перепроверьте метки

Сборку проводите в обратном порядке. Используйте динамометрический ключ при затяжке шкива коленвала (120 Н∙м) и болтов кожуха (9 Н∙м).

Периодичность замены масляного фильтра

Замена масляного фильтра производится синхронно с заменой моторного масла. Масляный фильтр задерживает абразивные частицы, продукты износа двигателя и другую грязь. Несвоевременная замена приводит к загрязнению системы смазки, падению давления масла и ускоренному износу деталей кривошипно-шатунного механизма.

Стандартная периодичность замены для двигателя 21214 составляет 10 000–15 000 км или 1 раз в 12 месяцев (в зависимости от того, что наступит раньше). При эксплуатации в тяжелых условиях интервал сокращается до 5 000–8 000 км или 6 месяцев. К таким условиям относятся:

- Постоянное движение по грунтовым дорогам или в запыленных районах

- Частые короткие поездки (менее 10 км) без полноценного прогрева двигателя

- Регулярная буксировка прицепа или максимальная загрузка автомобиля

- Использование топлива низкого качества

- Эксплуатация при экстремально низких (ниже -25°C) или высоких (выше +35°C) температурах

| Условия эксплуатации | Пробег (км) | Временной интервал |

|---|---|---|

| Нормальные | 10 000–15 000 | 12 месяцев |

| Тяжелые | 5 000–8 000 | 6 месяцев |

Обслуживание топливного насоса

Регулярная проверка давления топлива проводится манометром через штуцер рампы. Норма для двигателя 21214 составляет 2.8–3.2 бар при работающем моторе и 2.5 бар после выключения зажигания (допустимое падение – не более 0.7 бар за 10 минут). Контролируйте чистоту сетчатого фильтра грубой очистки на входе насоса: извлеките модуль из бака, промойте сетку в бензине или замените при повреждении.

Осматривайте топливные магистрали на предмет трещин, вздутий и подтёков. Проверяйте герметичность соединений и целостность электропроводки (особенно разъёмов и реле насоса). При замене топливного фильтра тонкой очистки (каждые 20–30 тыс. км) устанавливайте стрелку направления потока согласно маркировке на корпусе.

Диагностика и устранение неисправностей

| Симптом | Возможная причина | Решение |

|---|---|---|

| Затруднённый пуск | Низкое давление | Проверить реле, предохранитель F3 (15А), цепь питания |

| Рывки при разгоне | Загрязнённая сетка | Промыть или заменить фильтр грубой очистки |

| Гул после остановки | Неисправность клапана | Тест на удержание давления, замена насоса |

При демонтаже модуля насоса слейте топливо из бака ниже уровня монтажного люка. Отсоедините клеммы АКБ перед работами. Для тестирования производительности замеряйте объём прокачки (0.5–0.7 л за 30 сек при включённом зажигании). Избегайте работы с пустым баком – это ускоряет износ погружной конструкции.

Контроль состояния ремней навесных агрегатов

Проверка ремней проводится каждые 15 000 км пробега или перед длительными поездками. Требуется визуальный осмотр на отсутствие трещин, расслоений, глянцевого блеска (признак проскальзывания) и следов масла. Обязательно контролируется совпадение ручьёв шкивов – перекосы ускоряют износ.

Натяжение проверяется силовым прогибом ремня: надавить с усилием 10 кг/с посередине самого длинного участка. Допустимый прогид – 5-10 мм для приводов генератора/ГУР/кондиционера и 7-12 мм для помпы. При сомнениях используется динамометрический ключ с замером усилия, рекомендованное значение – 40-70 Н.

- Диагностируемые дефекты:

- Глубокие трещины на ребрах (более 3 на 10 см)

- Оборванные корды

- Износ до слоя корда на рабочих поверхностях

- Выкрашивание зубьев (для поликлиновых модификаций)

- Риски при несвоевременной замене:

- Перегрев ДВС из-за остановки помпы

- Разряд АКБ при отказе генератора

- Утечка ОЖ через подшипник помпы при перекручивании ремня

- Клин рулевого управления при поломке ремня ГУР

Замену выполняют комплектом (даже при целостности одного ремня), используя исключение растянутых демпферов. При установке минимизируют прикосновение к ремням руками – потожировые следы снижают сцепление.

Диагностика датчика положения коленвала

Датчик положения коленчатого вала (ДПКВ) определяет угловое положение и частоту вращения коленвала, формируя импульсные сигналы для синхронизации топливоподачи и зажигания. Отказ ДПКВ приводит к остановке двигателя, поскольку блок управления не получает данные для расчета циклов впрыска и искрообразования. Диагностика обязательна при появлении ошибок P0335–P0338 или характерных симптомов неисправности.

Ключевые признаки неисправного ДПКВ: затрудненный пуск «на холодную», самопроизвольная остановка мотора, рывки/провады при нагрузке, нестабильные холостые обороты и активный индикатор Check Engine. Пилообразные пропуски зажигания и падение мощности также указывают на проблемы сигнализации коленвала.

Порядок и методы диагностики

Визуальный контроль: Проверьте целостность корпуса датчика, отсутствие загрязнений на магнитном сердечнике и обломанных зубьев на задающем диске синхронизации. Осмотрите разъем (окисление, люфт) и проводку на предмет потертостей или переломов.

Измерение параметров:

- Сопротивление обмотки: Снимите ДПКВ и замерьте мультиметром сопротивление между контактами:

Состояние Значение (двигатель 21214) Исправный датчик 500-700 Ом Обрыв/КЗ бесконечность / близко к 0 Ом - Зазор датчик-диск синхронизации: Используйте немагнитный щуп (латунный). Норма для 21214: 0,3–1.1 мм.

- Проверка сигнала осциллографом: Подключите щупы к выводам ДПКВ при прокрутке стартером. Исправный датчик формирует равномерные синусоидальные импульсы с амплитудой >250мВ. Искажение формы или пропуски импульсов указывают на неисправность.

- Сканирование ЭБУ: Считайте коды ошибок OBD-II адаптером. P0335 (обрыв цепи) или P0336 (неверный сигнал) требуют углубленной проверки.

Заключительный этап: Проверьте экранировку проводов мультиметром (сопротивление «массы» должно быть <1 Ом). Подключение исправного ДПКВ устраняет сбои в работе мотора и стирает ошибки из памяти ЭБУ после 3 циклов запуска.

Очистка дроссельного узла

Дроссельный узел двигателя 21214 подвержен загрязнению из-за картерных газов, масляного нагара и пыли, что приводит к нарушению геометрии канала и залипанию заслонки. Это провоцирует нестабильную работу холостого хода, провалы оборотов и повышенную вибрацию.

Регулярная очистка требуется каждые 30-40 тыс. км пробега или при появлении симптомов: скачков оборотов после сброса газа, чрезмерной вибрации мотора на нейтрали, трудностях запуска на горячую, загорании ошибок Р0505/Р0506.

Последовательность работ

- Сбросьте минусовую клемму АКБ для обнуления адаптаций ЭБУ

- Отсоедините шланг вентиляции картера и разъем ДПДЗ

- Снимите воздушный патрубок с корпуса дросселя

- Обработайте внутренние поверхности специализированным очистителем (Liqui Moly Drosselklappen-Reiniger, ABRO)

- Мягкой кистью удалите загрязнения с оси заслонки и каналов РХХ

- Протрите посадочную кромку ветошью без ворса

- Высушите узел перед установкой (10-15 минут)

- Соберите компоненты в обратной последовательности

Перед первым пуском после чистки выполните калибровку: включите зажигание на 30 секунд (без запуска ДВС), затем прогрейте мотор до рабочей температуры на холостых оборотах. Не используйте универсальные растворители или ацетон - агрессивные составы повреждают тефлоновое покрытие заслонки.

Интервалы замены свечей зажигания

Рекомендованный интервал замены свечей зажигания для двигателя 21214 составляет 30 000 км пробега. Данный регламент установлен производителем (ВАЗ) и основан на испытаниях в штатных условиях эксплуатации с использованием качественного бензина АИ-92/АИ-95. Соблюдение сроков обеспечивает стабильность воспламенения смеси и предотвращает калильное зажигание.

При работе на газобаллонном оборудовании (ГБО) период замены сокращается до 15 000–20 000 км из-за повышенной температуры горения метана/пропан-бутана. Дополнительными факторами для досрочной замены являются: применение низкосортного топлива, частые холодные пуски с короткими поездками, износ цилиндропоршневой группы, а также визуальные признаки неполадок (эрозия электродов, масляный нагар). Использование свечей несоответствующего типа (например, с неверным калильным числом) также снижает ресурс.

- Плановый интервал: 30 000 км

- При эксплуатации на газу: 15 000–20 000 км

- Критерии контроля: нагар, зазоры, повреждение изолятора

Причины перегрева двигателя

Основная группа причин связана с неисправностью системы охлаждения: утечка или недостаточный уровень тосола, завоздушивание контура, ухудшение циркуляции из-за неработающей помпы, забитых каналов радиатора, внутренних отложений либо отказа вентилятора. Критичен выход из строя термостата (заклинивание в закрытом положении) или утеря герметичности крышки расширительного бачка.

Двигатель перегревается из-за проблем в смесеобразовании и зажигании: бедная топливно-воздушная смесь, позднее зажигание, детонация на низкооктановом топливе. Дополнительными факторами выступают механические неполадки: износ поршневой группы, забитый воздушный фильтр, движение под нагрузкой на низких оборотах.

- Нарушения теплоотвода:

- Утечки ОЖ (радиатор, патрубки, помпа)

- Воздушные пробки в рубашке охлаждения

- Износ крыльчатки помпы

- Засорение сот радиатора или патрубков

- Поломка термостата или приводов вентилятора

- Повреждение кожухов вентилятора

- Повышенная тепловая нагрузка:

- Обеднение смеси (негерметичность впуска, неисправность регулятора давления)

- Неправильный угол опережения зажигания

- Качество топлива ниже АИ-92, детонация

- Загрязнение воздушного фильтра

- Высокая внешняя температура или мощностные режимы

Симптомы износа маслосъёмных колпачков двигателя 21214

Наиболее очевидный признак – густой сизый дым из выхлопной трубы при запуске холодного двигателя или после сброса газа (например, при переключении передач). Дым исчезает после прогрева мотора, но возвращается на последующих холодных запусках.

Появляется повышенный расход моторного масла (0.5–1 л на 1000 км и более) без видимых подтёков на двигателе или под автомобилем. При этом уровень масла на щупе снижается стабильно, а цвет свечей зажигания меняется на маслянисто-чёрный в области электродов.

- Замасливание свечей зажигания: Масло, просачивающееся через изношенные колпачки, попадает на свечи, вызывая их загрязнение и периодические пропуски зажигания.

- Подсос воздуха на холостом ходу: Нестабильная работа двигателя на холостом обороте (плавание стрелки тахометра) из-за нарушения герметичности ГБЦ.

- Коксовые отложения: На клапанах и в камере сгорания интенсивно накапливается нагар, ухудшающий компрессию и теплоотвод.

- Запах горелого масла: Характерный едкий запах в выхлопных газах в момент появления дыма.

Регулировка холостого хода

Регулировка холостого хода (ХХ) на двигателе ЗМЗ 21214 осуществляется через клапан РХХ (регулятор холостого хода), управляемый электронным блоком управления (ЭБУ) на основе сигналов датчиков температуры, положения дроссельной заслонки и скорости вращения коленвала. Корректировка вращения проводится автоматически при изменении нагрузки на генератор, включении мощных потребителей электроэнергии или прогреве двигателя.

При ошибках в работе узла или установке некорректных параметров возникает плавание оборотов, самопроизвольная остановка мотора или повышенный расход топлива. Для диагностики и ручной калибровки требуется подключение сканера к диагностическому разъёму с последующей адаптацией РХХ через специализированное ПО, учитывающее расход воздуха и требуемые нормы токсичности.

- Этапы точной регулировки:

- Прогрев двигателя до температуры 85–90°C

- Отключение всех электропотребителей (кондиционер, фары)

- Контроль напряжения в бортовой сети (мин. 13.5 В)

- Сброс адаптаций РХХ через диагностическое оборудование

- Фиксация оборотов в диапазоне 750–850 об/мин

Недопустима механическая регулировка упорного винта дроссельной заслонки без сброса адаптаций ЭБУ – это приведёт к рассогласованию электронных калибровок и ошибке P0506.

Методы проверки датчика детонации

Проверка датчика детонации (ДД) двигателя 21214 является важным этапом диагностики при появлении симптомов неустойчивой работы, потери мощности, увеличенного расхода топлива или детонационных стуков ("стук пальцев"). Существует два основных метода: с помощью диагностического оборудования и мультиметром.

Наиболее эффективным и точным является метод диагностики с использованием сканера, подключенного к диагностическому разъему ECU. Он позволяет получить объективные данные напряжения сигнала ДД в режиме реального времени и сравнить с эталонными значениями. Однако наличие сканера не всегда возможно, поэтому знание способов проверки мультиметром остается актуальным.

Этапы проверки датчика детонации мультиметром

- Проверка сопротивления:

- Отсоедините разъем датчика детонации.

- Установите мультиметр в режим измерения сопротивления (Ом) в диапазоне до 10 МОм.

- Измерьте сопротивление между выводами датчика детонации.

- Исправный датчик обычно показывает сопротивление в пределах 300 кОм - 1 МОм (до 500 кОм для некоторых спецификаций, 900 кОм - 1 МОм для других). Значение вне этого диапазона или обрыв/КЗ свидетельствует о неисправности.

- Проверка генерации сигнала ("на слух"):**

- Подключите разъем датчика.

- Запустите двигатель и дайте ему поработать на холостых оборотах.

- Аккуратно, но ощутимо постучите металлическим предметом (отвертка с изолированной ручкой, гаечный ключ) по корпусу датчика или болту его крепления в зоне или рядом с ним. Соблюдайте осторожность во избежание травм или повреждений.

- В момент стука обороты двигателя должны кратковременно снизиться. Это указывает, что ЭБУ зафиксировал сигнал детонации и скорректировал угол опережения зажигания (УОЗ). Если реакции двигателя нет – ДД неисправен или его сигнал не доходит до ЭБУ (проблема в цепи).

- Проверка целостности цепи:

Что проверять Как подключить мультиметр Что должно быть Примечание Сопротивление цепи сигнального провода Минусовой щуп - "масса" (ШДК/болт на двигателе), плюсовой щуп - сигнальный контакт разъема ДД (предварительно отсоединенного от датчика) > 1 МОм К массе Высокое сопротивление - КЗ на массу отсутствует. Сопротивление цепи питания +5В Минусовой щуп - "масса", плюсовой щуп - контакт опорного напряжения +5В разъема ДД (предварительно отсоединенного от датчика, при выключенном зажигании) > 1 МОм К массе Высокое сопротивление - КЗ на массу отсутствует. Напряжение опорного питания +5В Минусовой щуп - "масса", плюсовой щуп - контакт опорного напряжения +5В разъема ЭБУ (при отсоединенном разъеме ДД и включенном зажигании) ~ 5В Подтверждает наличие опорного напряжения от ЭБУ.

Важно: При проверках отсоединяйте разъем от датчика/ЭБУ только при выключенном зажигании. Точную технику безопасности и расположение контактов в разъемах ДД и ЭБУ двигателя 21214 уточняйте в сервисной документации.

Устранение проблем с запуском в мороз

Основные причины затруднённого пуска двигателя 21214 при минусовых температурах связаны с загустевшим маслом, снижением ёмкости АКБ, неисправностями топливной системы и засорением форсунок. Конденсат в топливе может образовывать ледяные пробки, а износ компонентов усиливает негативное влияние холода.

Для гарантированного запуска требуется комплексная диагностика узлов и предварительная подготовка. Критически важно использовать сезонные технические жидкости и соблюдать регламент обслуживания, уделяя особое внимание системе зажигания и состоянию проводки.

Практические меры для холодного пуска

- Аккумуляторная батарея:

- Контролируйте заряд (не ниже 12.6В) и очищайте клеммы

- При −20°C и ниже применяйте предпусковые подогреватели АКБ

- Моторное масло:

- Используйте полусинтетику 5W-30/5W-40 или синтетику 0W-30

- Заменяйте строго по регламенту (каждые 7-10 тыс. км)

- Топливная система:

- Заливайте зимнее дизтопливо (ДТ-З-К5) или бензин АИ-95

- Добавляйте антигели (Liqui Moly Diesel Fruestschutz) в дизельные модификации

- Проверяйте чистоту фильтра тонкой очистки

| Сроки замены | Компонент | Рекомендация для зимы |

|---|---|---|

| Каждые 15к км | Свечи накаливания (дизель) | Проверка сопротивления (0.6-1.8 Ом) |

| Каждые 30к км | Топливный фильтр | Установка подогревателя при −25°C |

| Ежемесячно | Провода зажигания | Обработка диэлектрической смазкой |

Алгоритм запуска: при −15°C и ниже включите зажигание на 8-10 секунд (для прогрева свечей у дизельных версий), затем выжмите сцепление и прокручивайте стартер не дольше 10 секунд. При неудаче – пауза 1-2 минуты.

Диагностика неисправностей генератора

Генератор на двигателе 21214 – ключевой узел электрооборудования. Его отказ приводит к разряду АКБ и нарушению работы систем авто. Основные методы диагностики включают визуальный осмотр, контроль напряжения и тока, а также проверку цепей.

Начинают с анализа напряжения в бортовой сети. Запустите мотор мультиметром в режиме вольтметра, подключите щупы к клеммам АКБ. Исправный генератор выдает 13.5-14.5 В при 2000-2500 оборотах. Отклонение свидетельствует о неполадках регулятора, диодного моста или обмоток. Проверьте натяжение приводного ремня – прогиб более 10 мм под усилием 10 кг/с требует регулировки.

Этапы комплексной проверки:

- Визуальный осмотр

- Трещины, потертости ремня

- Окисление клемм и проводов

- Подтеки масла на корпусе

- Измерения под нагрузкой

- Напряжение ниже 13 В при включенных фарах и печке

- Ток заряда менее 30А после запуска

- Проверка компонентов

- Регулятор напряжения: замена на заведомо исправный

- Диодный мост: сопротивление p-n переходов (разница в показателях – признак пробоя)

- Обмотка статора: обрыв или замыкание (Ω ≈ 0.2 Ом между соседними контактами)

Важно: При работе генератора слышны скрежет либо вой – немедленно заглушите мотор! Это указывает на разрушение подшипников или межвитковое замыкание. Для точной диагностики щеточного узла снимите регулятор – износ менее 5 мм допустим.

Схема подключения зажигания двигателя 21214

Система зажигания двигателя 21214 (1.7L 16V) – бесконтактная, с электронным управлением и индивидуальными катушками зажигания на каждый цилиндр (система DIS). Основными элементами цепи являются: электронный блок управления (ЭБУ), датчики (положения коленвала, распредвала, детонации), четыре индивидуальные катушки зажигания (установлены непосредственно на свечах), высоковольтные провода отсутствуют, а также свечи зажигания.

Управление зажиганием осуществляется ЭБУ на основе сигналов от датчиков. Катушки подключаются к блоку управления через 4-контактный разъем (по одному управляющему проводу на каждую катушку). Напряжение питания (+12В) подается на общую шину катушек от главного реле через предохранитель. Масса катушек и ЭБУ выводится на кузов двигателя.

Принципиальная схема соединений

Ключевые соединения в цепи зажигания:

- Питание катушек: Направляется от реле/предохранителя F3 (15А) через провод розового цвета (

провод 111). - Управляющие сигналы от ЭБУ:

- Цилиндр 1: Провод серо-красный (

провод 134a) - Цилиндр 2: Провод серо-синий (

провод 134b) - Цилиндр 3: Провод серо-белый (

провод 134d) - Цилиндр 4: Провод серо-желтый (

провод 134c)

- Цилиндр 1: Провод серо-красный (

- Масса: Черные провода (

провод 109и аналоги) на клеммах Р103, Р104, выходящие на кузов двигателя.

| Цилиндр | Цвет провода управления | Номер провода |

|---|---|---|

| 1 | Серо-красный | 134a |

| 2 | Серо-синий | 134b |

| 3 | Серо-белый | 134d |

| 4 | Серо-желтый | 134c |

Важно: Неправильное подключение управляющих проводов вызовет перебои в работе цилиндров. Запрещается отсоединять катушки при работающем двигателе. При замене элементов используйте оригинальные катушки Bosch 0 221 504 475.

Проверка давления топлива в рампе

Для корректной диагностики топливной системы двигателя 21214 (объем 1,7 л) необходимо контролировать давление в рампе с помощью механического манометра. Подключение осуществляется через специальный штуцер на топливной рампе при снятой защитной крышке. Проверка выполняется при работающем двигателе на холостом ходу, а также с отключенным вакуумным шлангом регулятора давления топлива для анализа реакции системы.

Допустимый диапазон давления в рампе для 21214 составляет 2,8–3,2 бар (±0,1) на холостом ходу. При несоответствии показаний выполняются следующие шаги:

- Проверить целостность топливного фильтра и магистралей

- Протестировать производительность электробензонасоса

- Оценить работу регулятора давления (РДТ)

- Исключить загрязнение сетки приемника насоса

Особенности эксплуатации на газу

Перевод двигателя 21214 на газовое топливо требует установки специализированного ГБО 4-го поколения, адаптированного под распределённый впрыск. Ключевым этапом является правильная калибровка оборудования у сертифицированных мастеров: некорректные настройки вызывают обратные хлопки и перебои в работе.

Регулярная замена газовых фильтров (каждые 10-15 тыс. км) критична для защиты форсунок и редуктора от абразивных частиц. Используйте только сертифицированное топливо: низкокачественный метан или пропан-бутан ускоряет износ седел клапанов и поршневой группы из-за недостаточной смазки.

Технические требования

- Система зажигания: Обязательна установка свечей с никелевым центральным электродом (NGK BKR6EGP) и усиленных катушек.

- Коррекция угла опережения: Активация вариатора УОЗ компенсирует снижение скорости фронта пламени.

- Сезонное обслуживание: Проверка герметичности магистралей зимой и калибровка редуктора при смене типа газа.

При длительных нагрузках (езда в горной местности, буксировка) переключайтесь на бензин каждые 2-3 часа для охлаждения выпускных клапанов. После холодного пуска на бензине переход на газ допустим при температуре охлаждающей жидкости +35°С.

| Параметр | Газовый режим | Бензиновый режим |

|---|---|---|

| Макс. крутящий момент | 209 Нм при 4000 об/мин | 220 Нм при 4000 об/мин |

| Расход (городской цикл) | 11.8 м³/100км (метан) | 10.5 л/100км |

Запрещается эксплуатировать двигатель с неисправным лямбда-зондом: отсутствие обратной связи ведёт к критическому обеднению смеси и прогарам клапанов. Диагностируйте систему OBD-II ежемесячно для выявления ошибок по газовому контуру.

Замена прокладки головки блока цилиндров

Необходимость замены прокладки ГБЦ определяется по характерным признакам: белый дым из выхлопной трубы, регулярный перегрев двигателя, масляные пятна в охлаждающей жидкости (эмульсия на щупе или крышке расширительного бачка), следы тосола на свечах зажигания либо падение компрессии. Игнорирование этих симптомов ведет к гидроудару, короблению головки блока или капитальному ремонту мотора.

Для работ потребуются: новая прокладка ГБЦ (обязательно термоустойчивая, для версии 21214), динамометрический ключ, набор торцевых головок, герметик для уплотнения, чистая ветошь, жидкость для очистки привалочных плоскостей, а также обезжириватель. Дополнительно используют щуп для проверки деформации головки блока и моментный ключ с точностью до 0,1 Н·м.

Порядок выполнения работ

- Слейте охлаждающую жидкость и снимите мешающие узлы (впускной коллектор, клапанную крышку, генератор, элементы топливной системы).

- Демонтируйте ГБЦ, откручивая крепежные болты крест-накрест для предотвращения деформации.

- Очистите привалочные поверхности головки и блока от нагара металлической щеткой или скребком. Проверьте плоскости на деформацию щупом (допустимое искривление – до 0,05 мм).

- Установите новую прокладку строго по совмещающим штифтам без применения герметика (исключение – стыки ремонных вставок).

- Нанесите тонкий слой термостойкого герметика на угловые зоны модуля ГБЦ в местах соприкосновения с распредвалом.

- Затяните болты крепления головки динамометрическим ключом в последовательности от центра к краям. Примените двухэтапную схему:

- Первоначальная затяжка – 20 Н·м

- Финишная затяжка – 70-85 Н·м (по углам) и 50-60 Н·м (центральные болты)

После сборки залейте тосол и запустите двигатель, прогревая его до рабочей температуры. Проверьте герметичность стыков под давлением, контролируйте уровень масла и отсутствие воздушных пробок в системе охлаждения. Рекомендуется повторная протяжка болтов ГБЦ через 500-1000 км пробега.

Ремонт масляного насоса двигателя 21214

Снимите масляный насос после слива масла, демонтажа ГРМ со шкивами и защитного кожуха ремня. Открутите болты крепления насоса и аккуратно извлеките его вместе с прокладкой. Снимите крышку насоса, выньте ведущую и ведомую шестерни, извлеките плунжер и пружину редукционного клапана.

Проведите дефектовку компонентов: проверьте зубья шестерен на сколы, корпус и крышку на риски и задиры. Измерьте ключевые зазоры микрометром или нутромером. Особое внимание уделите состоянию плунжера редукционного клапана – он должен перемещаться без заеданий.

Контрольные параметры

| Параметр | Норма | Предельный износ |

|---|---|---|

| Осевой зазор шестерен | 0,04–0,09 мм | 0,15 мм |

| Зазор между корпусом и ведущей шестерней | 0,055–0,101 мм | 0,25 мм |

| Диаметр плунжера клапана | 19,000–19,033 мм | 18,960 мм |

Замените компоненты при превышении допустимых значений или механических повреждениях. Установите смазанные шестерни в корпус, отрегулировав позицию меток. Затяните болты крышки с моментом 12–16 Н·м. При монтаже на двигатель используйте новую прокладку, избегая перекосов.

- Проверьте давление масла после запуска: минимум 0,35 МПа на холостом ходу

- Утилизируйте изношенные детали

- Запрещается применение герметиков на стыке корпуса

Признаки износа вкладышей коленвала двигателя 21214

Основной и наиболее очевидный признак критического износа коренных или шатунных вкладышей – это глухой, металлический стук в нижней части блока цилиндров. Он наиболее отчетливо слышен «на холодную» (при пуске непрогретого двигателя) и под нагрузкой на средних оборотах (примерно 2500-3000 об/мин). Важно отметить, что стук вкладышей под нагрузкой обычно не пропадает после прогрева, в отличие от шумов, вызванных другими причинами. Звонкий же стук при резком сбросе газа часто указывает на износ шатунных вкладышей конкретно.

Еще один неразрывный признак – это падение давления в системе смазки. Масляное «голодание» коренных шеек коленвала напрямую снижает давление масла. Это легко фиксируется по низким показаниям штатного масляного манометра или загоранию аварийной лампы давления масла. Особенно тревожен сигнал лампы на холостом ходу прогретого двигателя или при незначительном увеличении оборотов. Для двигателя 21214 нормой считается давление на прогретом моторе около 1 кгс/см² на холостом ходу и 3.5-4.5 кгс/см² на 5600 об/мин; падение ниже 0.5/1.0 кгс/см² – явный сигнал износа вкладышей или других элементов системы.

Дополнительные симптомы и особенности 21214

- Перегрев двигателя: Сильный износ вкладышей вызывает интенсивное трение металла, что генерирует избыточное тепло и может привести к перегреву всего двигателя.

- Повышенный расход масла «на угар»: Сильно изношенные вкладыши способствуют попаданию большего количества масла в камеру сгорания через коленвал, потери через сальники, что проявляется в синем дыме из выхлопной и необходимости частого долива масла.

- Металлическая стружка в масле: При разборке масляного картера или снятии поддона часто обнаруживается обильная металлическая «пыль» или мелкие блестящие частицы на масляном щупе и сливной пробке магните. Это прямой продукт разрушения вкладышей.

- Снижение мощности и «троение» двигателя: Проблемы со смазкой и возросшее сопротивление вращению коленвала могут привести к потере мощности двигателя, неустойчивой работе или даже «троению» при тяжелой нагрузке или высоких оборотах.

Важно для ВАЗ 21214: Алюминиевый блок цилиндров этого двигателя имеет термостатирующие вставки, на которых и располагаются вкладыши коренных подшипников. Повреждение или износ самих вставок приводит к схожим проблемам, но требует более сложного ремонта, так как вставки установлены в блок с натягом.

Симптомы выхода из строя термостата

Длительный прогрев двигателя до рабочей температуры – основной индикатор неполадки. Если стрелка указателя температуры не поднимается до нормальных значений (80-90°C) спустя 10-15 минут после запуска, особенно в холодную погоду, вероятно, термостат заклинил в открытом положении. Охлаждающая жидкость при этом постоянно циркулирует через радиатор, препятствуя достижению необходимого теплового режима.

При заклинившем в закрытом состоянии термостате мотор перегревается даже при невысокой нагрузке. Стрелка температуры резко уходит в красную зону, возникает риск закипания антифриза с выделением пара из расширительного бачка. Это критическая ситуация, требующая немедленной остановки двигателя для предотвращения деформации ГБЦ и других повреждений.

- Нестабильная работа: хаотичное движение стрелки температуры между нормальным значением и перегревом/недогревом

- Холодный воздух из печки: система отопления салона не обеспечивает тепло даже при прогретном двигателе

- Повышенный расход топлива: двигатель долго работает в режиме обогащенной смеси из-за низкой температуры

- Характерный шум: стук или щелчки из-под капота при изменении положения термостата

Процедура обкатки нового двигателя 21214

Обкатка (приработка) нового двигателя 21214 – критически важный этап для обеспечения его долговечности и правильной работы. В этот период происходит притирка трущихся поверхностей деталей (поршневых колец, вкладышей коленвала, распредвала), удаление микродефектов и стабилизация зазоров. Игнорирование регламента обкатки приводит к ускоренному износу, снижению компрессии и повышенному расходу масла.

Процесс делится на два ключевых этапа: заводскую "холодную" приработку на стенде (проводится производителем) и "горячую" обкатку в условиях реальной эксплуатации (ответственность владельца). Последовательное соблюдение правил на каждом этапе формирует оптимальные характеристики рабочего слоя поверхностей, улучшает герметичность камеры сгорания и минимизирует риски "залегания" колец.

Регламент обкатки при эксплуатации

Общие правила (0–2500 км пробега):

- Избегайте резких разгонов и торможений

- Не допускайте работы на максимальных оборотах (не выше 3000 об/мин для карбюраторных и 3500 об/мин для инжекторных модификаций)

- Исключите буксировку прицепов и длительное движение на пониженных передачах

- Меняйте скорость движения в пределах 40–90 км/ч

Контроль и обслуживание:

- Первые 500 км: Проверяйте уровень и цвет моторного масла каждые 100 км. Допускается легкое потемнение.

- Пробег 500–1000 км: Интенсивный прогрев двигателя перед началом движения (3–5 мин на холостом ходу).

- 1500 км: Подтяжка болтов головки блока цилиндров (для исключения протечек из-под прокладки).

Типичные ошибки:

| Долгая работа на холостом ходу | Приводит к закоксовыванию колец из-за неполного сгорания топлива |

| Постоянная езда на одной передаче | Неравномерная нагрузка на элементы КШМ |

| Использование нештатного масла | Снижение эффективности притирки пар трения |

После пробега 2000–2500 км проведите замену масла и масляного фильтра независимо от состояния смазочного материала. Используйте только рекомендованные производителем масла (например, 5W-40, 10W-40 полусинтетика). Последующий ввод в полноценную эксплуатацию должен быть плавным: поэтапно увеличивайте нагрузку до 4000–4500 об/мин в течение следующих 500 км.

Правила промывки системы охлаждения двигателя 21214

Промывка системы охлаждения необходима для удаления накипи, ржавчины и остатков старого антифриза, которые ухудшают теплоотвод и могут вызвать перегрев двигателя. Проводите процедуру каждые 2 года или при замене ОЖ, а также при наличии загрязнений в расширительном бачке.

Используйте только специальные промывочные составы, совместимые с алюминиевыми деталями двигателя 21214. Избегайте агрессивных средств (уксус, каустическая сода), которые повреждают патрубки, помпу и радиатор.

- Охлаждение двигателя: Заглушите мотор и дождитесь снижения температуры до 40–50°C. Откройте расширительный бачок для сброса давления.

- Слив ОЖ:

- Подставьте емкость под сливной клапан радиатора (нижняя часть) и пробку блока цилиндров (рядом с выпускным коллектором).

- Открутите клапан и пробку, слейте жидкость полностью.

- Промывка:

- Закройте сливные отверстия, залейте промывочный раствор, разведенный по инструкции (например, Hi-Gear или LAVR).

- Запустите двигатель на 15–20 минут до включения вентилятора. Слейте раствор.

- Очистка водой:

- Залейте дистиллированную воду, запустите мотор на 10 минут. Слейте. Повторите 2–3 раза до прозрачности воды.

- Контроль качества: Убедитесь в отсутствии осадка в слитой воде. При помутнении повторите шаг 4.

- Заправка: Залейте свежий антифриз G12+ или G13 (до метки MAX на бачке). Прогрейте двигатель для удаления воздушных пробок.

Важно:

Регулярно проверяйте герметичность системы после промывки.

Не смешивайте разные типы промывочных средств.

Контроль состояния катализатора

Неисправности каталитического нейтрализатора двигателя 21214 критично влияют на экологичность, мощность и расход топлива. Ключевые индикаторы проблем включают устойчивое горение лампы Check Engine (ошибки P0420/P0430), заметное падение динамики разгона, характерный запах сероводорода ("тухлых яиц") из выхлопа и механические стуки (при разрушении сот). Для ранней диагностики важно оперативно реагировать на эти признаки.

Основные методы диагностики состояния:

- Компьютерное сканирование – считывание кода неисправности (особенно P0420 "Эффективность системы каталитической нейтрализации ниже порога") и анализ параметров работы датчиков кислорода (ДК1, ДК2). Показателен сдвиг в показаниях ДК2 за нейтрализатором: отсутствие колебаний сигнала указывает на потерю эффективности.

- Механический осмотр – проверка визуально (на трещины, прогар корпуса) и простукиванием на предмет дребезжания, сигнализирующего о разрушении керамических блоков.

- Проверка противодавления – манометром вкручивается вместо лямбда-зонда ДК2 или датчика температуры катализатора. Нормальный показатель при 2500 об/мин – до 0,3-0,35 кгс/см². Превышение 0,5 кгс/см² требует замены нейтрализатора.

Для максимального ресурса избегайте:

- Запуска мотора "с толкача" или "прикуриванием" (риск попадания несгоревшего топлива в катализатор)

- Использования этилированного бензина или низкокачественного топлива

- Длительной езды с неисправными свечами, катушками зажигания или форсунками

Определение состояния подшипников турбины

Контроль состояния подшипников турбины на двигателе 21214 критичен для ресурса турбокомпрессора и предотвращения критических отказов. Основные признаки износа включают появление металлической стружки в масле, изменение тона работы турбины (металлический скрежет, вой) и отклонение параметров давления наддува.

Для диагностики выполняют замер осевого и радиального люфта вала турбины щупом или индикатором при снятом воздушным патрубком. Допустимый осевой люфт не превышает 0,05–0,1 мм, радиальный – до 0,8 мм. Превышение значений или признаки контакта ротора с корпусом требуют немедленной замены узла.

Порядок проверки:

- Прогреть двигатель до рабочей температуры

- Заглушить мотор и снять воздуховод с компрессорной крышки

- Проверить вал турбины на осевое перемещение

- Оценить радиальное биение ротора

- Визуально осмотреть лопатки на следы задиров

| Параметр | Норма | Критическое значение |

| Осевой люфт | 0.03–0.07 мм | ≥ 0.1 мм |

| Радиальный люфт | 0.5–0.7 мм | ≥ 1.0 мм |

Важно: При наличии синего оттенка на валу или корпусе подшипников прекратите эксплуатацию – это свидетельствует о перегреве и разрушении смазочного слоя.

Особенности замены гидрокомпенсаторов

Замена гидрокомпенсаторов на двигателе 21214 требует тщательной подготовки и строгого соблюдения технологии. Перед началом работ необходимо убедиться в наличии новых оригинальных гидрокомпенсаторов от проверенных производителей (например, Нижнекамск или ГРЗ), так как контрафактная продукция быстро выходит из строя. Обязательно проводится глубокая очистка посадочных мест механизма в головке блока цилиндров от грязи и нагара.

Крайне важно выполнять замену комплектом, даже если неисправен только один компенсатор – это исключит дисбаланс в работе клапанного механизма. Одновременно с заменой рекомендуется промыть систему смазки двигателя специализированными составами для удаления металлической стружки и загрязнений. После установки новых узлов обязательна предварительная прокачка гидросистемы перед первым запуском: проворачивание коленчатого вала стартером (с отключенным топливным насосом) в течение 10-15 секунд для заполнения компенсаторов маслом.

Критические этапы процесса

- Проверка зазоров – замерьте клапанные зазоры щупом перед демонтажем старых гидрокомпенсаторов. Это поможет выявить возможные деформации толкателей или износ кулачков распредвала.

- Очистка масляных каналов – используйте сжатый воздух для продувки каналов подачи масла в ГБЦ. Остатки загрязнений приведут к мгновенному заклиниванию новых компенсаторов.

- Монтаж без перекосов – устанавливайте гидрокомпенсаторы строго вертикально без приложений ударных усилий. Нарушение геометрии посадки ускоряет износ рабочих поверхностей.

Особое требование к эксплуатации: После запуска двигателя дайте ему поработать на холостых оборотах 5-7 минут. Характерные стуки в первые минуты являются нормальным явлением до полного заполнения системы маслом. Если стук не исчезает через 10 минут работы – немедленно заглушите мотор для диагностики причин (возможна негерметичность компенсатора или недостаточное давление в масляной магистрали). Используйте исключительно масла с допуском 5W-30 или 5W-40 по стандарту API SN/CF.

Диагностика утечек вакуумной системы двигателя 21214

Утечки в вакуумной системе напрямую влияют на устойчивость холостого хода, приёмистость мотора, потребление топлива и корректную работу усилителя тормозов. Наиболее уязвимыми компонентами считаются: резиновые шланги (особенно в местах соединений и изгибов), вакуумный усилитель тормозов, модуль заслонки рециркуляции отработавших газов (EGR), уплотнения впускного коллектора и датчика абсолютного давления (ДАД).

Основным симптомом неисправности служат плавающие обороты холостого хода, снижение мощности, шипящие звуки из подкапотного пространства, а также увеличенное усилие на педали тормоза. Характерным признаком для двигателя 21214 является самопроизвольное кратковременное повышение оборотов до 1500-2000 об/мин на холостом ходу.

Методы выявления утечек

- Визуальный осмотр: Поочерёдно проверьте все вакуумные магистрали на предмет трещин, потертостей, перегибов или отсоединений. Особое внимание уделите местам соединений со штуцерами колодца, коллектором и вакуумным усилителем.

- Использование дымогенератора: Наиболее точный метод. Специальный генератор подаёт дым в систему через вакуумный шланг (например, от усилителя тормозов или ДАД). Места утечек становятся видны по выходящим струйкам дыма. Обязательно пережмите шланг тормозного усилителя перед тестом.

- Обработка соединений мыльным раствором: Нанесите мыльную пену на подозрительные стыки, клапаны и шланги при работающем двигателе. Появление пузырьков укажет на место разгерметизации. Соблюдайте осторожность – избегайте попадания жидкости на электрокомпоненты.

- Проверка вакуумного усилителя тормозов: Заведите мотор, дайте поработать 2-3 минуты, заглушите. Несколько раз резко нажмите педаль тормоза – каждый ход должен становиться короче и "жёстче". Если педаль не меняет характер, вероятна разгерметизация обратного клапана усилителя или его диафрагмы.

- Поочерёдное пережимание шлангов: Коротко пережимайте резиновые вакуумные магистрали пластиковыми хомутами при работающем двигателе. Если при пережатии определённого шланга работа мотора стабилизируется – утечка присутствует в этой ветке.

Чистка форсунок методом ультразвука

Технология ультразвуковой очистки применяется для восстановления работоспособности форсунок двигателя 21214 при появлении симптомов загрязнения: неустойчивый холостой ход, падение мощности, повышенный расход топлива или затруднённый запуск. Этот метод эффективно удаляет отложения лаков, смол и нагара на распылителях и внутренних каналах, образовавшиеся из-за некачественного топлива.

Технологический процесс происходит в специализированной установке, где форсунки погружаются в керосиносодержащий моющий раствор. Под воздействием ультразвуковых волн создаются кавитационные пузырьки, которые разрушают загрязнения на микроскопическом уровне даже в труднодоступных зонах. Одновременно имитируется работа форсунок под давлением для оценки производительности и герметичности.

Основные этапы процедуры

- Диагностика производительности: проверка равномерности подачи топлива, формы факела распыла и герметичности запирающего клапана до чистки.

- Обработка: 15-30 минут воздействия ультразвуком с одновременной прокачкой моющего состава через форсунки.

- Тест эффективности: повторная диагностика для сравнения параметров расхода, распыления и герметичности до и после очистки.

| Критический параметр | Норма для 21214 |

| Производительность | 110-125 см³/мин |

| Разброс между соплами | Не более ±5% |

| Капли после отключения | Менее 2 за 30 сек |

Важно: Процедура требует точной настройки оборудования и аккуратного обращения с деталями. Неправильная частота ультразвука или время обработки могут повредить чувствительные элементы форсунок. Для сильно изношенных деталей метод может оказаться неэффективным – потребуется замена.

Контроль состояния поршневых колец

Измерение компрессии – ключевой метод диагностики. Проводят с прогретым двигателем и полностью открытой дроссельной заслонкой, используя компресометр. Теоретические значения для 21214 составляют 13±0,5 МПа (130±5 кгс/см²), но критичнее разница показаний между цилиндрами: допустимое отклонение – не более 1,0 МПа (10 кгс/см²). Значительный разрыв сигнализирует о возможных проблемах с кольцами, клапанами или прокладкой ГБЦ.

Анализ масляного жора косвенно указывает на износ колец или маслосъемных колпачков. Норма расхода масла для 21214 – до 0,7 л на 1000 км. Подозрительными признаками являются:

- Синий дым при перегазовках или под нагрузкой

- Замасливание свечей зажигания в проблемном цилиндре

- Следы масла в выпускном тракте

Эндоскопия цилиндров (через свечные отверстия) позволяет визуально оценить состояние зеркала цилиндров и выявить механические повреждения колец. Дефекты проявляются как:

- Задиры на стенках цилиндра

- Темные проплешины или ступеньки в зоне верхней мертвой точки

- Следы перегрева (синеватый оттенок металла)

При длительном интервале замены масла или перегреве возможна потеря упругости колец или их закоксовывание. Для проверки в цилиндры заливают 5–10 мл моторного масла через свечные колодцы и повторяют замер компрессии. Если давление заметно возрастает – износ поршневой группы подтверждается.

| Этап контроля | Основной индикатор проблемы с кольцами |

|---|---|

| Компрессия | Разница >1,0 МПа между цилиндрами |

| Расход масла | Устойчивое превышение нормы + сизый выхлоп |

| Эндоскопия | Задиры на зеркале цилиндров |

Профилактика включает замену масла каждые 5 000-7 000 км с учетом графика обкатки нового двигателя. При износе колец до 0,2-0,4 мм или обнаружении поломки требуется комплексная переборка ЦПГ с хонингованием цилиндров и установкой ремонтных деталей.

Нормы расхода моторного масла

Для двигателя 21214 норма угара масла заявлена производителем в пределах 0,1-0,3% от расхода топлива. Это эквивалентно примерно 5-15 мл масла на 1000 км пробега при стандартных условиях эксплуатации. Превышение этих значений сигнализирует о необходимости диагностики.

Фактический расход зависит от множества факторов: стиль вождения, состояние поршневой группы и маслосъёмных колпачков, вязкость используемого масла, температурный режим работы ДВС. Например:

- Городской цикл с частыми стартами увеличивает расход

- Высокооборотная эксплуатация усиливает угар

- Использование масел класса 5W-40/10W-40 предпочтительнее для минимизации потерь

Контроль уровня: Проверяйте масло щупом каждые 500-700 км. Допустимое снижение уровня между ТО – не ниже метки MIN. Требуется долив при приближении к отметке. Типичная ёмкость системы смазки – 3.75 л с фильтром.

Причины появления стука в двигателе

Стук в двигателе 21214 сигнализирует о критическом износе, деформации или поломке компонентов. Звук возникает при ударных нагрузках на узлы из-за увеличенных технологических зазоров. Диагностика требует точного определения зоны и характера шума.

Неисправность постоянно прогрессирует и способна полностью вывести мотор из строя. Распространенные причины делятся на механические проблемы и нарушения условий работы. Срочное устранение предотвращает катастрофические повреждения.

- Износ вкладышей подшипников: Увеличение зазоров в коренных или шатунных подшипниках вызывает глухой металлический стук (часто под нагрузкой).

- Дефекты поршневой группы: Стук пальцев (звонкий цокот на холодную) или поршней (приглушённый звук при работе с маслом низкого качества).

- Проблемы ГРМ: Изношенные ролики, натяжители или цепь создают шум в передней части двигателя. Сильно растянутая цепь бьет по клапанной крышке.

- Детонация: Характерные металлические постукивания под нагрузкой при использовании низкооктанового топлива или при перегреве.

- Неисправность гидрокомпенсаторов: Частый цокот на прогретом двигателе из-за засорения, износа или давления масла.

- Люфт распределительного вала: Стук в зоне головки цилиндров при износе постелей распредвала или упорных элементов.

Оптимальное давление в шинах для экономии топлива

Поддержание корректного давления в шинах критически важно для минимизации расхода топлива двигателя 21214, поскольку сопротивление качению напрямую влияет на нагрузку силового агрегата. Недостаточно накачанные покрышки увеличивают площадь контакта с дорогой, усиливая трение и заставляя двигатель работать под большей нагрузкой, что сразу отражается на потреблении горючего.

Избыточное давление снижает сцепление и комфорт, а также ускоряет износ центральной части протектора, хотя и уменьшает сопротивление качению до определённого предела. Для достижения оптимального баланса экономичности, безопасности и износостойкости необходимо строго придерживаться рекомендованных производителем значений, учитывающих специфику модели и условия эксплуатации.

Рекомендуемые параметры и практические аспекты

Стандартные значения для автомобилей с двигателем 21214 (например, LADA 4x4):

- Передние колёса: 2.0 атм (кгс/см²) в обычных условиях;

- Задние колёса: 1.9 атм (кгс/см²) без нагрузки, до 2.2 атм при полной загрузке.

Ключевые рекомендации:

- Регулярная проверка: Измеряйте давление еженедельно и перед длительными поездками холодными шинами (после простоя более 2 часов или пробега менее 3 км).

- Корректировка под нагрузку: Увеличивайте давление в задних шинах на 0.3–0.5 атм при перевозке грузов или буксировке.

- Сезонный учёт: Зимой допускается снижение давления на 0.1–0.2 атм для улучшения сцепления, но не в ущерб стабильности управления.

| Состояние шин | Влияние на расход топлива | Последствия |

| Давление ниже нормы на 20% | Увеличение расхода на 5–10% | Перегрев резины, риск разбортировки |

| Давление выше нормы на 20% | Экономия до 3–4% (кратковременно) | Снижение комфорта, ускоренный износ, риск повреждения дисков |

ВАЖНО: «Экстремальное» завышение давления (свыше 2.7–3.0 атм на асфальте) опасно разрушением шины и не компенсирует незначительную экономию горючего. Всегда сверяйтесь с инструкцией к автомобилю и маркировкой на стойке водительской двери.

Хранение двигателя при консервации автомобиля

Перед консервацией полностью слейте отработанное масло и замените его на свежее (включая масляный фильтр). Очистите наружные поверхности двигателя от загрязнений и остатков технических жидкостей с помощью щадящих моющих средств. Обработайте резинотехнические элементы силиконовой смазкой для предотвращения растрескивания.

Загерметизируйте впускные и выпускные патрубки специальными заглушками или плотной тканью для защиты от влаги и насекомых. Через свечные колодцы залейте 20–30 мл моторного масла в каждый цилиндр, затем проверните коленвал стартером на 2–3 секунды (без искрообразования). При длительном хранении (более 6 месяцев) отсоедините клеммы АКБ и обработайте контакты антикоррозийным составом.

- Контрольные интервалы:

- Раз в 3 месяца: ручное прокручивание коленвала

- Раз в 6 месяцев: повторная обработка цилиндров маслом

- Ежемесячно: проверка целостности защитных заглушек

Важно: хранение двигателя при отрицательных температурах без предварительной заливки антифриза категорически запрещено!

| Элемент | Рекомендуемые материалы |

|---|---|

| Заменитель масла | SAE 5W-40 с допуском API SN/CF |

| Защита цилиндров | Специальное консервационное масло ПВК |

| Герметизация | Пластиковые заглушки Ø32/Ø48 мм |

Типичные дефекты после гидроудара

Гидроудар вызывает мгновенную перегрузку деталей КШМ из-за несжимаемости воды. Последствия варьируются от локальных поломок до полного разрушения силового агрегата.

Основные повреждения включают деформацию шатунов – они изгибаются или ломаются. Параллельно фиксируются пробои поршней, разрушение поршневых пальцев и разрушение юбок поршней. Коленчатый вал часто получает трещины на щеках или деформации шатунных шеек.

Наиболее вероятные повреждения

- Разрушение шатуна – визуально диагностируется по S-образному изгибу через свечной колодец.

- Пробитые поршни – на днище образуются трещины или отверстия от удара о клапана.

- Деформация коленвала – приводит к заклиниванию двигателя и задирам вкладышей.

- Отрыв шатуна от поршня – сопровождается разрушением цилиндра и блока.

- Критическое повреждение стенок цилиндров – шатун бьет по гильзе при обрыве.

| Степень повреждений | Необходимые действия |

|---|---|

| Шатун погнут, блок цел | Замена шатуна, поршневой группы, шлифовка коленвала |

| Пробой блока цилиндров | Полная замена двигателя или гильзовка блока |

Важно: При первых признаках гидроудара (хлопок + резкая остановка мотора) запрещено прокручивать стартер. Требуется диагностика компрессии и эндоскопия цилиндров.

Калильные числа для свечей зажигания на двигателе 21214

Калильное число (тепловая характеристика) свечи зажигания определяет её способность рассеивать тепло в головке блока цилиндров двигателя 21214. Оптимальное значение для данного агрегата – 17 по шкале отечественных производителей (соответствует диапазону 14–17 у NGK/15–20 у Bosch). Превышение этого показателя приводит к перегреву электродов, вызывая калильное зажигание и детонацию, а слишком низкое значение провоцирует замасливание и пропуски воспламенения из-за недостаточной самоочистки.

Рекомендуемые свечи для 21214 и их аналоги:

- Оригинал (АвтоВАЗ): А17ДВРМ, АУ17ДВРМ

- NGK: BPR6ES (аналог калильного числа 17)

- Bosch: FR7DC+, WR7DPX

- Denso: Q20PR-U

| Параметр | Значение для 21214 | Последствия отклонений |

|---|---|---|

| Рекомендуемое калильное число | 17 |

|

| Зазор (стандарт) | 1.0–1.1 мм | Неправильный зазор влияет на искрообразование и мощность |