Эмульсия в двигателе - причины, последствия, ремонт

Статья обновлена: 28.02.2026

Обнаружение эмульсионной субстанции под крышкой маслозаливной горловины или на масляном щупе вызывает закономерную тревогу у владельца автомобиля. Эмульсия – характерная смесь моторного масла с охлаждающей жидкостью или конденсатом – сигнализирует о серьезных неполадках в силовом агрегате.

Игнорирование этого симптома неизбежно ведет к катастрофическим последствиям для двигателя: от интенсивного износа трущихся пар до полного выхода из строя. Природа ее образования разнообразна – от относительно простых причин, связанных с условиями эксплуатации, до сложных внутренних дефектов.

Своевременная и точная диагностика источника проблемы критически важна. Она определяет стратегию последующего ремонта, который может варьироваться от замены прокладки до капитального восстановления мотора. Понимание причин появления эмульсии и ее опасности – первый шаг к сохранению работоспособности двигателя.

Почему масло превращается в эмульсию: ключевой механизм образования

Основная причина превращения моторного масла в эмульсию – прямое смешивание несмешиваемых жидкостей: масляной основы с водой или охлаждающей жидкостью (антифризом). В нормальных условиях масло содержит присадки, отталкивающие воду, но при критическом превышении концентрации влаги или нарушении химического состава, образуется стойкая эмульсионная субстанция.

Механизм эмульгирования активируется при проникновении воды или тосола в масляную систему. Вода попадает в картер преимущественно через:

Источники влаги и пути смешивания

- Пробитую прокладку ГБЦ: Трещины или деформация прокладки между блоком цилиндров и головкой создают канал для просачивания антифриза из рубашки охлаждения в масляные каналы или цилиндры.

- Трещины в гильзах/ГБЦ/блоке: Микротрещины в компонентах двигателя, особенно после перегрева, позволяют тосолу проникать в систему смазки под давлением.

- Конденсат при коротких поездках: При частых запусках двигателя без полноценного прогрева, влага из воздуха конденсируется внутри картера и накапливается, не успевая испаряться.

- Неисправность системы вентиляции картера (PCV): Забитый клапан или шланги PCV не удаляют излишки водяных паров и картерных газов, способствуя конденсации влаги в масле.

При попадании в масло, вода/антифриз разбивается на мельчайшие капли под действием:

- Высоких скоростей сдвига: Вращение коленвала, шестерен масляного насоса и движение деталей интенсивно перемешивают жидкости.

- Наличия поверхностно-активных веществ (ПАВ): Окисленное масло, продукты износа или присадки в тосоле (например, силикаты) выступают эмульгаторами, стабилизируя смесь.

| Фактор | Роль в эмульгировании |

|---|---|

| Механическое перемешивание | Создает физическую дисперсию воды в масле |

| ПАВ в масле/антифризе | Образуют защитную оболочку вокруг капель воды, препятствуя их слиянию и расслоению |

| Температура | Холод усиливает конденсацию и замедляет расслоение; перегрев ускоряет окисление масла (образует ПАВ) |

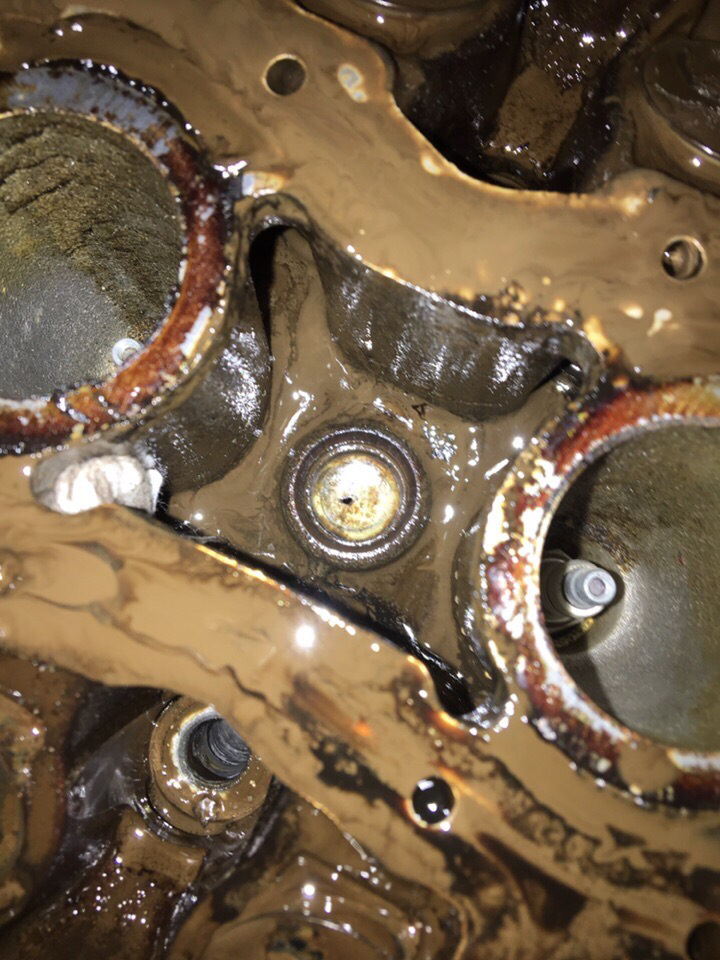

Результат – образование стойкой водно-масляной эмульсии молочного или кофейного цвета, которая не расслаивается даже после длительного отстоя. Эта субстанция резко теряет смазывающие и защитные свойства, провоцируя ускоренный износ деталей двигателя.

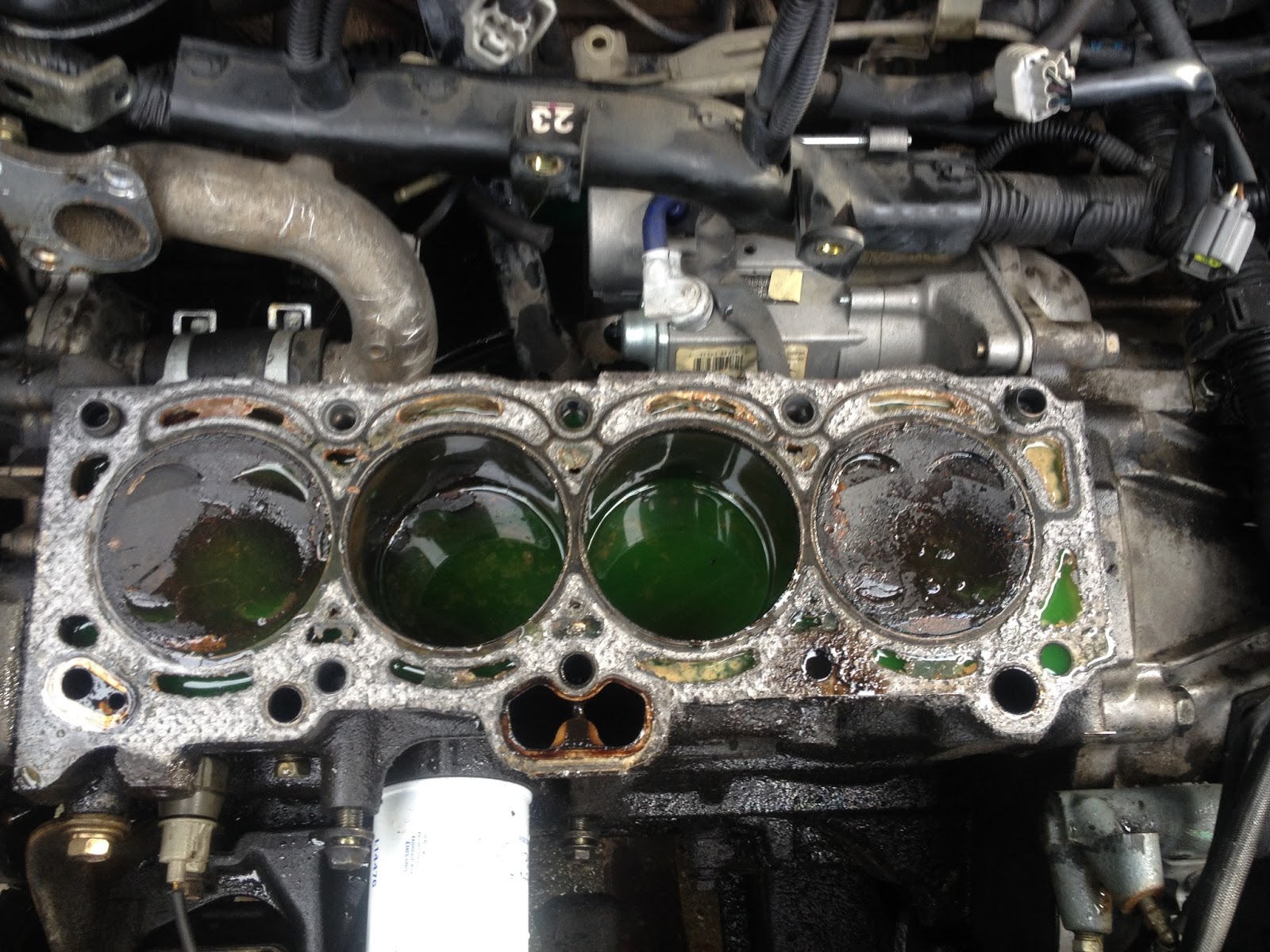

Пробой прокладки ГБЦ: главная причина смешивания антифриза и масла

Прокладка головки блока цилиндров (ГБЦ) выполняет критически важную роль в герметизации камер сгорания, масляных каналов и охлаждающих рубашек двигателя. При её пробое или прогарании нарушается целостность этих изолированных систем, что приводит к прямому контакту технологических жидкостей. Наиболее опасным следствием становится взаимопроникновение моторного масла и антифриза, формирующее характерную эмульсию.

Физическое повреждение прокладки обычно возникает из-за экстремальных температурных нагрузок: перегрева двигателя, детонации топлива или коррозии вследствие использования некачественного антифриза. Неравномерная затяжка болтов ГБЦ при неквалифицированном ремонте также создаёт локальные напряжения, провоцирующие разрыв уплотнительного материала в слабых зонах.

Диагностика и последствия пробоя

Ключевые признаки нарушения целостности прокладки ГБЦ:

- Эмульсия в масле – светло-коричневая пена на масляном щупе, крышке маслозаливной горловины;

- Белый дым из выхлопной с резким сладковатым запахом (испарение антифриза);

- Пузырьки газа в расширительном бачке при работающем двигателе;

- Снижение уровня антифриза без видимых подтёков;

- Перегрев мотора из-за ухудшения теплоотвода.

Игнорирование проблемы вызывает каскад неисправностей:

- Разрушение вкладышей и шеек коленвала из-за потери смазывающих свойств масла;

- Коррозия деталей ЦПГ и подшипников от контакта с тосолом;

- Закоксовывание масляных каналов эмульсионными отложениями;

- Гидроудар при попадании охлаждающей жидкости в цилиндры.

Ремонтные мероприятия

| Этап работ | Действия |

|---|---|

| Демонтаж ГБЦ | Снятие навесного оборудования, откручивание болтов крепления строго по регламенту производителя |

| Дефектовка | Визуальный осмотр прокладки, проверка плоскости головки и блока цилиндров, поиск трещин |

| Замена | Установка новой прокладки с соблюдением момента и порядка затяжки болтов |

| Промывка | Очистка масляной системы спецсоставами, замена антифриза и масла с фильтрами |

После ремонта обязательна контрольная проверка на отсутствие газов в системе охлаждения и визуальный мониторинг состояния масла в течение 500-1000 км пробега. Использование оригинальных прокладок и строгое соблюдение технологии сборки – основные условия долговечности ремонта.

Деформация головки блока цилиндров: как тепло влияет на герметичность

Перегрев двигателя – основная причина деформации ГБЦ. При экстремальных температурах (выше 100–120°C) алюминиевый сплав головки расширяется неравномерно из-за разной толщины стенок и тепловых нагрузок в зонах камер сгорания, выпускных каналов и рубашки охлаждения. Локальные перегревы создают внутренние напряжения, превышающие предел текучести металла.

Тепловая деформация проявляется искривлением привалочной плоскости ГБЦ к блоку цилиндров. Даже отклонение в 0.05–0.10 мм нарушает геометрию сопрягаемых поверхностей. Это исключает равномерное прилегание прокладки, формируя микроканалы для прорыва газов, охлаждающей жидкости или моторного масла.

Последствия деформации ГБЦ

- Прогар прокладки: Газы из камеры сгорания проникают в систему охлаждения, создавая воздушные пробки и "кипение" антифриза

- Взаимопроникновение технологических жидкостей: Антифриз попадает в масляные каналы (образуется эмульсия на щупе и крышке ГБЦ), масло – в охлаждающую жидкость

- Потеря компрессии: Нарушение герметичности камеры сгорания снижает мощность и вызывает троение двигателя

- Перегрев цилиндров: Локальные утечки антифриза приводят к термическому разрушению поршней и зеркала цилиндров

Диагностика и ремонт

Контроль плоскостности выполняют поверочной линейкой и щупом в 6 направлениях (диагонали + продольные/поперечные оси). Критические отклонения:

| Тип двигателя | Допустимый прогиб |

| Бензиновый рядный | до 0.05 мм |

| Дизельный/V-образный | до 0.03 мм |

- Фрезеровка ГБЦ: При деформации до 0.2 мм поверхность выравнивают на строгальном станке, снимая минимальный слой

- Замена ГБЦ: При искривлении свыше 0.3 мм или наличии трещин в камерах сгорания/седлах клапанов

- Обязательная замена: Прокладки ГБЦ, термостата, проверка радиатора и помпы для исключения повторного перегрева

Важно: После ремонта необходима протяжка болтов ГБЦ в 3 этапа с точным соблюдением момента затяжки и схемы обхода (от центра к краям). Прогрев двигателя до рабочей температуры и последующая холодная протяжка через 500–1000 км обязательны.

Трещины в блоке или ГБЦ: скрытая угроза для системы смазки

Трещины в блоке цилиндров или головке блока цилиндров (ГБЦ) создают скрытые каналы для проникновения охлаждающей жидкости в систему смазки. Антифриз смешивается с моторным маслом, образуя характерную эмульсию светло-коричневого или молочно-белого цвета, которая легко идентифицируется на масляном щупе или крышке маслозаливной горловины. Такой дефект часто возникает в труднодоступных зонах: перемычках между цилиндрами, области рубашки охлаждения, или возле прокладки ГБЦ.

Основные причины появления трещин включают термические перегрузки (перегрев двигателя), механические повреждения (гидроудар, некачественный ремонт), усталость металла от длительной эксплуатации или заводской брак литья. Особенно опасны микротрещины, которые могут долго оставаться незамеченными, постепенно увеличивая концентрацию антифриза в масле и снижая защитные свойства смазочного материала.

Последствия и диагностика

Негативные последствия для двигателя:

- Потеря смазывающих свойств: Эмульсия не обеспечивает нормальную защиту трущихся пар, вызывая ускоренный износ вкладышей, шеек коленвала, распредвала.

- Засорение масляных каналов: Вязкая эмульсия блокирует узкие протоки, ограничивая подачу масла к критическим узлам (например, турбокомпрессору).

- Коррозия компонентов: Компоненты охлаждающей жидкости агрессивны к подшипникам и поверхностям двигателя.

- Снижение компрессии и перегрев при попадании антифриза в камеру сгорания через трещину в ГБЦ.

Методы диагностики:

- Визуальный осмотр масла на наличие эмульсии и пены.

- Проверка системы охлаждения на утечки и падение уровня ОЖ без внешних следов.

- Тест давления в системе охлаждения (выявляет падение давления из-за трещин).

- Опрессовка цилиндров воздухом через свечные отверстия (наблюдение пузырьков в расширительном бачке).

- Магнитно-порошковая дефектоскопия или ультразвуковое сканирование блока/ГБЦ.

Варианты ремонта:

| Тип повреждения | Способ ремонта | Особенности |

|---|---|---|

| Микротрещины в ГБЦ (алюминий) | Аргонодуговая сварка в среде аргона | Требует снятия и разборки ГБЦ, предварительного нагрева |

| Трещины в чугунном блоке | Холодная сварка спецсоставами, установка металлических втулок | Риск низкой долговечности, временное решение |

| Сквозные трещины в зоне высоких нагрузок | Замена блока/ГБЦ | Единственно надежный вариант при серьезных повреждениях |

Игнорирование проблемы гарантированно приводит к катастрофическому износу двигателя. После ремонта обязательна замена масла и фильтра, промывка масляной системы, а также контроль герметичности в течение первых 500-1000 км пробега.

Повреждение масляного радиатора: выход охлаждающей жидкости в смазку

Масляный радиатор, интегрированный в систему охлаждения двигателя, разделяет каналы циркуляции масла и антифриза тонкими перегородками. При механическом повреждении корпуса (удар, вибрация, коррозия) или разгерметизации уплотнений эти каналы сообщаются. Это создает путь для проникновения охлаждающей жидкости под давлением в контур смазки.

Антифриз смешивается с моторным маслом, образуя характерную эмульсию светло-коричневого или молочно-белого цвета. Консистенция смеси становится желеобразной, что легко определяется на масляном щупе, крышке маслозаливной горловины или внутренней поверхности клапанной крышки. Одновременно наблюдается падение уровня охлаждающей жидкости в расширительном бачке без видимых наружных утечек.

Диагностика проблемы

Основные методы подтверждения повреждения масляного радиатора:

- Визуальный осмотр радиатора на предмет вмятин, трещин, следов коррозии или потеков масла/антифриза в зоне соединений.

- Проверка состава масла: эмульсия на щупе, белый налет под крышкой маслозаливной горловины.

- Тест системы охлаждения на герметичность под давлением (тестером) для выявления падения давления без наружных утечек.

- Анализ проб масла лабораторным методом на наличие компонентов антифриза (этиленгликоль, силикаты).

Последствия для двигателя

Продолжительная эксплуатация с эмульсией в системе смазки вызывает:

- Потерю смазывающих свойств: водно-масляная смесь не образует стабильную защитную пленку.

- Ускоренный износ трущихся пар (вкладыши коленвала, распредвала, стенки цилиндров) из-за трения "на сухую".

- Закоксовывание масляных каналов и засорение сетки маслоприемника, приводящее к масляному голоданию.

- Коррозию деталей двигателя (особенно вкладышей) под действием присадок антифриза.

- Разрушение подшипников турбокомпрессора (при его наличии) из-за недостаточной смазки.

Ремонтные мероприятия

| Действие | Описание |

|---|---|

| Замена радиатора | Установка нового или заведомо исправного агрегата с заменой уплотнительных прокладок/колец. |

| Промывка системы смазки | Неоднократная замена масла и фильтра с использованием промывочных составов для удаления остатков эмульсии. |

| Контроль состояния двигателя | Диагностика компрессии, шумов, давления масла после ремонта для выявления скрытых повреждений. |

Важно: При сильном загрязнении или длительной эксплуатации с эмульсией может потребоваться разборка двигателя для глубокой очистки масляных каналов и оценки износа нагруженных деталей.

Конденсат в картере: когда короткие поездки убивают масло

При коротких поездках двигатель не успевает прогреться до рабочей температуры. В результате водяной пар из воздуха и продукты сгорания топлива конденсируются на холодных стенках картера, смешиваясь с маслом. Этот процесс особенно активен в холодное время года при частых запусках мотора для поездок на 5-20 минут.

Образовавшаяся эмульсия скапливается на масляном щупе, крышке маслозаливной горловины и внутренних поверхностях двигателя. Масло теряет смазывающие свойства, а вода в его составе провоцирует коррозию деталей и ускоряет окисление масляной основы.

Последствия и диагностика

Характерные признаки проблемы:

- Молочный налет на масляном щупе и под крышкой клапанов

- Повышенный уровень масла из-за примесей воды

- Белый выхлоп при прогреве и посторонние шумы в работе ГРМ

Критичные последствия для двигателя:

- Коррозия вкладышей коленвала и распредвала

- Закоксовывание масляных каналов

- Ускоренный износ шатунных подшипников

- Разрушение гидрокомпенсаторов

Профилактика и решение

| Профилактика | Ремонт при обнаружении |

| Минимизация поездок <15 минут в мороз | Замена масла и фильтра с промывкой системы |

| Периодические длительные поездки (от 40 минут) | Диагностика компрессии и состояния подшипников |

| Использование масел с низкой зольностью | Чистка системы вентиляции картера |

При тяжелых случаях с коррозией вкладышей требуется капитальный ремонт двигателя. Для предотвращения проблем в условиях эксплуатации с частыми короткими поездками рекомендуется сокращать межсервисные интервалы на 30-40%.

Эксплуатация в мороз: как влага попадает в картер двигателя

При низких температурах основной путь проникновения воды в картер – конденсация влаги из воздуха. Холодный металл блока цилиндров и картера остывает быстрее, чем теплый воздух внутри двигателя после остановки. При остывании теплый воздух, насыщенный парами от испарения топлива и продуктов сгорания, контактирует с холодными стенками, вызывая выпадение конденсата, подобно росе на стекле.

Особенно активно процесс идет при коротких поездках зимой: двигатель не успевает полноценно прогреться до рабочей температуры, масло остается вязким и плохо испаряет попавшую влагу. Частые запуски и остановки усугубляют ситуацию, создавая циклы нагрева-охлаждения, способствующие постоянному образованию нового конденсата внутри картерного пространства.

Ключевые механизмы и факторы риска

Помимо конденсации, влага проникает в картер и другими путями:

- Система вентиляции картера (PCV): Всасывает влажный холодный воздух из атмосферы через сапун. При недостаточном прогреве этот воздух не успевает эффективно осушиться в системе и частично конденсируется внутри.

- Низкое качество топлива: Содержащаяся в некачественном зимнем топливе вода не сгорает полностью в цилиндрах. Часть просачивается через поршневые кольца в картер во время тактов сжатия и рабочего хода.

- Проблемы с герметичностью: Трещины ГБЦ, изношенные или прогоревшие прокладки (особенно прокладка ГБЦ) позволяют охлаждающей жидкости из системы охлаждения просачиваться в масляные каналы или цилиндры, откуда она попадает в картер.

Факторы, усиливающие проблему в мороз:

| Фактор | Влияние |

|---|---|

| Частые короткие поездки | Масло не прогревается достаточно для испарения влаги, конденсат накапливается |

| Высокая влажность воздуха | Увеличивает количество влаги, поступающей через PCV и конденсирующейся |

| Загрязненный воздушный фильтр/неисправность PCV | Нарушает нормальный газообмен в картере, способствует застою влажного воздуха |

Последствия скопления влаги: Образование эмульсии (белесой пены на масляном щупе и под крышкой маслозаливной горловины), резкое ухудшение смазочных свойств масла, гидроудар (при большом количестве воды), коррозия вкладышей, валов, шестерен, закоксовывание масляных каналов.

Диагностика: Визуальный осмотр масляного щупа и внутренней поверхности маслозаливной крышки на предмет белой эмульсии или пены. Анализ состояния масла (повышенное содержание воды). Проверка компрессии (падение может указывать на попадание антифриза). Осмотр свечей зажигания на наличие белого налета. Поиск утечек охлаждающей жидкости.

Ремонт и профилактика: Полная замена моторного масла и фильтра. Промывка масляной системы (в тяжелых случаях). Устранение причин попадания влаги: замена прокладки ГБЦ, ремонт блока, чистка/замена клапана PCV и патрубков, замена воздушного фильтра. Для профилактики зимой – минимизация коротких поездок, использование качественного зимнего топлива и масел, периодические длительные поездки для полного прогрева и испарения влаги.

Последствия эмульсии: износ вкладышей и шатунных подшипников

Эмульсия в моторном масле катастрофически снижает его смазывающие свойства. Вода, смешиваясь с маслом, образует субстанцию, неспособную создать стабильную защитную пленку между трущимися поверхностями. Вкладыши коленчатого вала и шатунные подшипники, работающие под экстремальными нагрузками, оказываются особенно уязвимыми.

Потеря маслом вязкости и противозадирных характеристик приводит к переходу трения в граничный или даже сухой режим. Микрогидродинамический клин, необходимый для разделения шеек коленвала и вкладышей, разрушается. Возникает прямой контакт металла с металлом, провоцируя интенсивный износ рабочих слоев.

Механизм разрушения подшипников скольжения

Процесс развивается по нарастающей:

- Начальная стадия: Задиры и локальное выкрашивание антифрикционного сплава (баббита, алюминиевого или медного покрытия) на вкладышах из-за абразивного воздействия водно-масляной смеси.

- Прогрессирующий износ: Увеличение зазоров между валом и вкладышами. Падение давления масла в системе. Нарушение подачи смазки к узлам трения.

- Критическая фаза: Перегревы, коробление вкладышей, проворачивание их в постелях. Появление стука (особенно на холодном двигателе или под нагрузкой) – признак аварийного состояния.

Непосредственные последствия для двигателя

- Капремонт коленвала: Шейки вала истираются, приобретают овальную форму или конусность. Требуется шлифовка под ремонтный размер или замена.

- Замена вкладышей и подшипников: Обязательна установка новых вкладышей, соответствующих шлифованному валу (ремонтный размер).

- Повреждение смежных узлов: Недостаток смазки из-за изношенных подшипников губителен для распредвала, турбины, поршневой группы.

- Клинье двигателя: В худшем случае – задиры настолько велики, что коленвал заклинивает, приводя к полному разрушению блока цилиндров или шатунов.

| Симптом | Причина | Потенциальный ущерб |

|---|---|---|

| Стук/глухой звон в нижней части двигателя | Увеличенный зазор между валом и вкладышами | Разрушение вкладыша, повреждение шейки вала |

| Падение давления масла (индикатор) | Потеря вязкости масла, критический износ подшипников | Масляное голодание всего двигателя |

| Перегрев двигателя | Усиление трения, заклинивание подшипников | Деформация ГБЦ/БЦ, прогар прокладки |

Важно: Эксплуатация двигателя с эмульсией в масле и появившимся стуком шатунных подшипников гарантированно приводит к капитальному ремонту. Промедление с диагностикой и устранением первопричины (попадания воды) усугубляет разрушения и многократно увеличивает стоимость восстановления.

Коррозия деталей двигателя: агрессивное воздействие водомасляной смеси

Водомасляная эмульсия катализирует коррозионные процессы, поскольку вода в составе смеси инициирует электрохимические реакции на металлических поверхностях. Особенно опасны примеси кислот или сернистых соединений в топливе/масле, образующие при контакте с водой агрессивные растворы, разрушающие защитные оксидные плёнки. Температурные перепады дополнительно усиливают конденсацию влаги, создавая локальные очаги коррозии.

Наиболее уязвимыми оказываются компоненты с ограниченным доступом масляной плёнки: стенки цилиндров, шатунные и коренные шейки коленвала, распредвалы, гидрокомпенсаторы, подшипники скольжения. Алюминиевые детали (головка блока, поршни) страдают от питтинговой коррозии, чугунные элементы – от поверхностного и межкристаллитного разрушения, стальные валы – от фреттинг-коррозии в зонах контакта.

Критические последствия и диагностика

Необратимые повреждения:

- Износ гильз цилиндров и поршневых колец из-за утраты гладкости поверхностей

- Разрушение вкладышей коленвала и постелей распредвала

- Заклинивание гидрокомпенсаторов и масляного насоса

- Появление усталостных трещин в нагруженных элементах

Методы выявления:

- Анализ масла: превышение норм содержания воды (>0.5%), железа, меди, кремния

- Эндоскопия цилиндров: рыжие пятна, каверны, шероховатости на зеркале

- Замер компрессии: неравномерные показания между цилиндрами

- Контроль давления масла: падение на прогретом двигателе

| Профилактическая мера | Технологическое исполнение |

| Герметизация системы | Замена прокладки ГБЦ, сальников коленвала, патрубков |

| Снижение конденсации | Устранение коротких поездок, прогрев мотора перед движением |

| Химическая защита | Применение ингибированных масел (класса API SN/SP) |

При обнаружении коррозии обязательна полная разборка двигателя с дефектовкой. Повреждённые валы подлежат шлифовке или замене, блок цилиндров – гильзованию, алюминиевые компоненты – аргонодуговой наплавке. Игнорирование проблемы гарантировано приводит к заклиниванию силового агрегата.

Закоксовывание масляных каналов: чем грозит нарушение смазки

Закоксовывание масляных каналов критично нарушает циркуляцию смазки в двигателе. Отложения продуктов старения масла и несвоевременной замены скапливаются на стенках каналов, сужая их проходное сечение или полностью блокируя подачу масла к ключевым узлам.

Ограниченный доступ смазки вызывает масляное голодание трущихся поверхностей. Без защитной масляной пленки детали работают в условиях сухого трения, что провоцирует катастрофический износ за доли секунды при повышенных нагрузках.

Ключевые последствия для двигателя

- Разрушение вкладышей коленвала: проворачивание и задиры из-за перегрева

- Деформация шатунов: заклинивание поршневых пальцев и разрушение шатунных шеек

- Износ распредвала: задиры на кулачках и постелях, потеря точности фаз ГРМ

- Заклинивание гидрокомпенсаторов: стук в ГРМ и ускоренный износ валов

| Узел двигателя | Симптом нарушения смазки |

|---|---|

| Коренные подшипники | Глухой стук на низких оборотах, падение давления масла |

| Турбокомпрессор | Вой подшипников, синий дым выхлопа, утечки масла |

| Поршневая группа | Залегание колец, снижение компрессии, расход масла на угар |

Прогрессирующее закоксовывание требует капитального ремонта с механической очисткой каналов. При игнорировании симптомов вероятен полный отказ двигателя с необходимостью замены блока цилиндров, коленвала и комплекта шатунов.

Первичная диагностика: проверка щупа и крышки маслозаливной горловины

Первым шагом при обнаружении эмульсии на щупе или крышке маслозаливной горловины является визуальный осмотр. Заведите двигатель и дайте ему прогреться до рабочей температуры, затем заглушите. Аккуратно извлеките масляный щуп и тщательно протрите его чистой ветошью без ворса.

Повторно вставьте щуп в трубку до упора, подождите 3-5 секунд и снова извлеките. Изучите состояние масла: наличие белой или светло-коричневой пенистой субстанции, похожей на майонез, подтверждает присутствие эмульсии. Параллельно снимите крышку маслозаливной горловины и осмотрите ее внутреннюю поверхность и резьбу – там часто скапливаются характерные эмульсионные отложения.

Ключевые признаки и интерпретация

Обратите внимание на консистенцию и распределение эмульсии:

- Только под крышкой: Возможен конденсат из-за коротких поездок (особенно зимой). Менее опасный случай.

- На щупе и под крышкой: Тревожный признак. Указывает на системное попадание влаги или антифриза в масло.

- Густая, плотная эмульсия: Вероятно значительное количество антифриза в картере.

- Сладковатый запах (от масла или эмульсии): Прямое свидетельство попадания охлаждающей жидкости.

Важно: Различайте эмульсию и обычную белую пену. Небольшая пена на крышке при холодной погоде может быть конденсатом, тогда как эмульсия на щупе – всегда серьезный симптом.

| Локация эмульсии | Возможная причина | Срочность реакции |

|---|---|---|

| Только под крышкой | Конденсат, короткие поездки | Низкая (профилактика) |

| Щуп и крышка | Пробита прокладка ГБЦ, трещина БЦ/ГБЦ, дефект маслоохладителя | Высокая (двигатель заглушить!) |

| Щуп (глубокая эмульсия) | Сильное смешивание масла и антифриза | Критическая (риск клина двигателя) |

При обнаружении эмульсии на щупе немедленно прекратите эксплуатацию двигателя. Дальнейшая работа приведет к катастрофическому износу вкладышей, шеек коленвала и других трущихся пар из-за потери маслом смазывающих свойств. Требуется углубленная диагностика для установки источника попадания влаги/антифриза в масляную систему.

Тест на утечку давления: поиск микротрещин в системе охлаждения

Принцип теста основан на подаче сжатого воздуха (обычно 1-1.5 бар) в систему охлаждения через адаптер вместо расширительного бачка или крышки радиатора. Герметично закрытая система искусственно нагружается давлением, имитируя работу двигателя без его запуска и нагрева. Любая микротрещина в этот момент проявит себя выходом охлаждающей жидкости или воздуха.

Для точной локализации утечек систему предварительно промывают, сливают излишки ОЖ до минимального уровня (чтобы жидкость не маскировала трещины), а все доступные участки тщательно осматривают. Особое внимание уделяют скрытым местам: стыкам патрубков, корпусу термостата, водяной помпе, прокладкам ГБЦ, сердцевине радиатора и его бачкам, а также рубашке охлаждения блока цилиндров.

Методика проведения теста

- Подготовка: Обеспечьте холодный двигатель. Снимите крышку расширительного бачка, установите переходник тестера.

- Нагнетание давления: Подключите ручной насос тестера. Медленно поднимите давление до значения, указанного на крышке радиатора (обычно 1.0-1.5 бар).

- Контроль стабильности: Зафиксируйте манометр. Падение давления более чем на 0.1 бар за 5-10 минут указывает на утечку.

- Поиск дефектов: Тщательно обследуйте систему:

- Визуально – ищите капли ОЖ или пузыри в местах соединений.

- Аудиально – прислушивайтесь к шипению выходящего воздуха.

- Тактильно – проведите рукой по подозрительным зонам (осторожно!).

- Проверка скрытых полостей: При отсутствии внешних признаков – осмотрите цилиндры (через свечные колодцы) и масляный щуп. Пузыри в масле или брызги ОЖ в цилиндрах сигнализируют о пробое прокладки ГБЦ или трещине в блоке.

Распространённые места микротрещин:

| Компонент системы | Типичные дефекты |

| Пластиковые бачки (расширительный, радиатора) | Трещины у заливной горловины, по швам, в зоне крепления патрубков |

| Алюминиевые детали (радиатор, теплообменник) | Коррозионные повреждения трубок, разгерметизация паяных швов |

| Чугунный блок/ГБЦ | Трещины в рубашке охлаждения возле форсунок или седел клапанов |

| Патрубки и соединения | Надрывы под хомутами, потертости о элементы кузова |

Важно: Тест выявляет только физические повреждения. Если давление стабильно, но эмульсия в масле присутствует – проблема может заключаться в неисправной прокладке ГБЦ, деформирующейся при нагреве, или микротрещинах, раскрывающихся под термической нагрузкой. В таких случаях требуется дополнительная диагностика (эндоскопия цилиндров, тест на газы в расширительном бачке).

Анализ выхлопных газов: определение антифриза в камере сгорания

Наличие антифриза в камере сгорания проявляется характерными изменениями в выхлопных газах. Главным визуальным признаком становится густой белый дым из выхлопной трубы, который не рассеивается быстро и сохраняется даже после прогрева двигателя. Этот дым имеет плотную, "молочную" консистенцию и часто сопровождается отчетливым сладковатым запахом, характерным для испаряющегося этиленгликоля.

При химическом анализе состава выхлопа фиксируется аномально высокое содержание водяного пара, образующегося при сгорании компонентов охлаждающей жидкости. Одновременно может наблюдаться повышенная концентрация углекислого газа (CO₂) и следы несгоревших углеводородов (CH) из-за нарушения процесса горения. Дополнительным индикатором служит резкое снижение уровня антифриза в расширительном бачке без видимых подтёков под автомобилем.

Диагностические методы и интерпретация

Для подтверждения подозрений используются следующие методы:

- Тест на угар выхлопа: Приложите чистую белую салфетку к выхлопной трубе на 10-15 секунд на работающем двигателе. Если на ткани остаются маслянистые пятна с радужным отливом или сладковатый запах – это указывает на антифриз.

- Проверка давления в системе охлаждения: Специальным тестером создаётся избыточное давление (1-1.5 атм). Падение давления без внешних утечек подтверждает попадание жидкости в цилиндры.

- Анализ состояния свечей зажигания: Свечи в проблемных цилиндрах будут идеально чистыми (как после мойки) из-за эффекта пароочистки, либо покрытыми белесым налётом.

Критические последствия игнорирования симптомов:

- Разрушение каталитического нейтрализатора из-за попадания силикатов из антифриза

- Ускоренный износ гильз цилиндров и поршневых колец от агрессивной химии

- Появление коррозии на стенках цилиндров и элементах выпускной системы

- Резкое снижение компрессии и полный отказ двигателя при гидроударе

| Признак в выхлопе | Связанная неисправность |

|---|---|

| Густой белый дым + сладкий запах | Пробита прокладка ГБЦ, трещина в головке/блоке |

| Периодический белый дым при запуске | Микротрещины в ГБЦ, проявляющиеся при тепловом расширении |

| Дым с сизым оттенком + запах гари | Комбинированная проблема: антифриз + попадание масла (требует дифференциальной диагностики) |

Обнаружение антифриза в камере сгорания требует немедленной остановки двигателя. Дальнейшая эксплуатация приведёт к катастрофическим повреждениям. Ремонт включает замену прокладки ГБЦ, шлифовку головки блока, либо замену блока/головки при обнаружении трещин с обязательной промывкой цилиндров.

Замер компрессии: выявление нарушений герметичности камеры сгорания

Замер компрессии – базовый метод диагностики состояния цилиндропоршневой группы и клапанов, напрямую указывающий на герметичность камеры сгорания. Снижение давления в цилиндре свидетельствует об утечках, критичных для работы двигателя и часто связанных с появлением эмульсии в масле.

Процедура проводится компрессометром при выкрученных свечах зажигания (или форсунках на дизелях), полностью открытой дроссельной заслонке и отключенном топливоподаче. Коленчатый вал проворачивается стартером до прекращения роста давления, значения фиксируются для каждого цилиндра.

Интерпретация результатов и связь с эмульсией

Низкая или нулевая компрессия в одном/нескольких цилиндрах указывает на источник проблемы:

- Прогар/неплотность клапанов: Нарушается прилегание тарелки клапана к седлу (часто из-за перегрева или износа).

- Износ/залегание/поломка поршневых колец: Кольца теряют способность уплотнять зазор между поршнем и стенкой цилиндра.

- Повреждение поршня: Прогар днища или разрушение перемычек под кольцами.

- Дефект прокладки головки блока цилиндров (ПГБЦ): Наиболее вероятная причина эмульсии! Разгерметизация канала "рубашка охлаждения - цилиндр" позволяет антифризу проникать в камеру сгорания и картер.

- Трещина в ГБЦ или стенке цилиндра: Прямой путь для охлаждающей жидкости в цилиндр или картер.

Последствия игнорирования: Дальнейшее разрушение узлов из-за ударных нагрузок и перегрева, гидроудар при большом количестве жидкости в цилиндре, ускоренный износ подшипников от разбавленного масла, полный отказ двигателя.

Действия после замера:

- Анализ отклонений: Сравнение показателей между цилиндрами (разброс >10-15% – проблема).

- Масляный тест: Залить немного масла в "слабый" цилиндр и повторить замер. Рост давления подтверждает негерметичность колец/поршня/цилиндра. Отсутствие роста указывает на клапаны или ПГБЦ.

- Проверка давления в системе охлаждения: Выявит течь ПГБЦ или трещину в ГБЦ/блоке под давлением.

- Эндоскопия цилиндров: Визуальный осмотр состояния поршней, клапанов и стенок цилиндров.

Результаты замеров определяют направление ремонта: регулировка/замена клапанов, расточка блока, замена поршневой группы или капитальный ремонт ГБЦ с заменой прокладки и проверкой на герметичность.

Ремонт при пробое прокладки ГБЦ: порядок замены и притирки плоскостей

Обнаружение пробоя прокладки ГБЦ требует немедленного ремонта, включающего замену повреждённого элемента и обязательную проверку геометрии головки и блока цилиндров. Игнорирование деформации плоскостей приведёт к повторному прогару даже с новой прокладкой.

Процесс начинается с демонтажа: снимаются навесные агрегаты, отключаются патрубки и проводка, откручиваются крепёжные болты ГБЦ в строго обратной последовательности затяжки. Головка аккуратно отделяется от блока, очищается от старой прокладки и нагара без царапающих инструментов.

Этапы замены и притирки

Проверка плоскостей:

- Очищенные поверхности ГБЦ и блока проверяются линейкой и щупом на деформацию.

- Допустимое отклонение: ≤ 0.05 мм по длине, ≤ 0.10 мм по диагонали. Превышение требует фрезеровки.

Притирка (фрезеровка):

- Головка передаётся на специализированный станок для выравнивания плоскости.

- Снимается минимальный слой металла (обычно 0.1-0.3 мм) для устранения деформации.

- После обработки проводится повторный контроль линейкой.

| Параметр | Допуск (мм) |

|---|---|

| Макс. неровность ГБЦ (бензин) | 0.05 |

| Макс. неровность ГБЦ (дизель) | 0.03 |

| Макс. неровность блока цилиндров | 0.05 |

Установка новой прокладки:

- Поверхности блока и ГБЦ обезжириваются.

- Прокладка укладывается строго по меткам (передняя часть, отверстия под масло/ОЖ).

- Болты затягиваются динамометрическим ключом в правильной последовательности с усилием, указанным производителем.

- После первого запуска двигателя выполняется контрольная протяжка остывших болтов.

Качество ремонта подтверждается отсутствием пузырей в расширительном бачке, стабильной работой мотора и чистотой масла после обкатки. Пренебрежение этапом притирки гарантированно вызывает повторный пробой.

Устранение трещин блока: методы сварки и альтернативные решения

Трещины в блоке цилиндров требуют незамедлительного устранения из-за риска утечек охлаждающей жидкости, масла и снижения компрессии. Выбор метода ремонта зависит от локализации дефекта, материала блока и степени повреждения.

Сварка остаётся основным способом восстановления целостности конструкции, но применяется только после тщательной диагностики. Для чугуна используют специализированные электроды и технологии наплавки, предварительно прогревая блок до 600-700°C для предотвращения напряжений. Алюминиевые блоки сваривают в аргоновой среде с присадочными сплавами.

Методы сварки

Холодная сварка: Применяется для мелких трещин без разборки двигателя. Используются тугоплавкие электроды (например, ЦЧ-4) с послойным наложением шва и проковкой каждого слоя. Требует высокой квалификации сварщика.

Горячая сварка: Блок прогревается в печи для минимизации термоудара. Обеспечивает монолитность шва, но сложна и дорога из-за необходимости контролируемого остывания.

Альтернативные решения

- Эпоксидные составы: Герметики типа "холодная сварка" для временного ремонта мелких трещин в водяной рубашке. Не подходят для зон высокого давления.

- Запрессовка втулок: При сквозных трещинах в гильзах цилиндров – установка ремонтных гильз с интерференционной посадкой.

- Металлополимерные составы: Инжекция спецпаст (например, полимеров с металлической пылью) в трещину под давлением. Эффективно для труднодоступных мест.

Сравнение методов

| Метод | Применимость | Долговечность | Стоимость |

|---|---|---|---|

| Горячая сварка | Критические трещины | Высокая | Очень высокая |

| Холодная сварка | Поверхностные дефекты | Средняя | Умеренная |

| Полимерные составы | Водяная рубашка | Ограниченная | Низкая |

Важно: После любого ремонта обязательны гидравлические испытания под давлением 3-4 атм для проверки герметичности. При множественных или силовых трещинах блок подлежит замене – ремонт экономически нецелесообразен.

Список источников

При подготовке материалов о причинах образования эмульсии в двигателе, её последствиях и методах устранения использовались специализированные технические ресурсы и профильная литература. Основной акцент сделан на практические руководства по диагностике и ремонту силовых агрегатов современных автомобилей.

Следующие источники предоставляют детальную информацию о конструктивных особенностях двигателей, физико-химических процессах смешивания технических жидкостей и стандартных процедурах обслуживания. Они включают официальные рекомендации производителей и экспертные анализы типовых неисправностей.

- Руководства по ремонту и обслуживанию двигателей (Haynes, Bentley Publishers, заводские мануалы)

- Двигатели внутреннего сгорания: теория, диагностика, ремонт - учебные пособия для автотехникумов

- Технические бюллетени SAE (Society of Automotive Engineers) по проблемам смазочных систем

- Материалы технических семинаров Bosch, Delphi, LUK по диагностике двигателей

- Протоколы испытаний моторных масел API (American Petroleum Institute)

- Специализированные ресурсы: autodata.ru, autorepairmanuals.ws, двигатели.рф

- Практические исследования лабораторий металловедения при разборке двигателей