Форсунка - что это и как она работает

Статья обновлена: 28.02.2026

Современная техника немыслима без точного дозирования жидкостей или газов. Это критически важно для двигателей, систем очистки, химических реакторов и множества других устройств.

Ключевым элементом управления потоками является форсунка. Это компактное устройство преобразует параметры подачи вещества: давление, направление, форму факела.

Принцип работы форсунки основан на прохождении рабочей среды через калиброванный канал. Это создает заданную струю, распыл или аэрозоль.

Конструкция определяет функции устройства. Это может быть простое отверстие или сложная система с управляемыми элементами.

Форсунка: краткое определение и назначение

Форсунка – это механическое устройство, предназначенное для распыления жидкостей или газов под давлением. Конструктивно представляет собой сопло с калиброванным отверстием, преобразующее поток вещества в мелкодисперсную струю.

Основное назначение форсунки – точное дозирование и равномерное распределение распыляемого вещества. Обеспечивает эффективное смесеобразование, охлаждение или нанесение материалов в зависимости от области применения.

Ключевые функции и особенности

- Дозирование: регулирует объем подачи топлива, реагентов или воды

- Распыление: создает факел из микрочастиц для увеличения площади контакта

- Формирование смеси: обеспечивает оптимальное соотношение компонентов (например, топливо-воздух)

| Область применения | Примеры использования |

|---|---|

| Двигатели | Впрыск топлива в ДВС, газотурбинных установках |

| Промышленность | Системы охлаждения, покраска, очистка газов |

| Сельское хозяйство | Оросительные системы, распыление удобрений |

Рабочие характеристики определяются конструкцией: вихревые создают конус распыла, щелевые формируют плоские струи, электромагнитные управляются электронным блоком.

Принцип работы: как форсунка создает факел жидкости или газа

Форсунка преобразует поток жидкости или газа под давлением в направленную струю, которая распадается на мелкие частицы, формируя факел. Этот процесс основан на резком ускорении рабочей среды при прохождении через сужающееся сопло, что приводит к падению давления и усилению скорости потока.

Ключевым элементом является конструкция распылительного отверстия (сопла) и внутренних каналов. Геометрия этих элементов определяет форму и структуру факела, обеспечивая либо конусообразное распыление, плоскую струю или другой заданный профиль за счет управления турбулентностью и распределением частиц.

Основные этапы формирования факела

- Ускорение потока: Жидкость/газ под давлением проходит через сужающийся канал сопла. Согласно закону Бернулли, это вызывает резкое увеличение скорости потока.

- Дестабилизация струи: На выходе из сопла поток взаимодействует с окружающей средой (воздухом). Возникает аэродинамическое сопротивление и сдвиговые напряжения, разрушающие сплошность струи.

- Распад на капли/смешение:

- Для жидкостей: Струя дробится на микрокапли (атомизация) из-за турбулентности и сил поверхностного натяжения.

- Для газов: Происходит интенсивное смешивание с атмосферой за счет завихрений, созданных конструкцией форсунки.

- Формирование факела: Диспергированные частицы или газовые потоки образуют облако с характерной геометрией (конус, веер и т.д.), заданной конструкцией распылителя.

| Фактор | Влияние на факел |

| Давление на входе | Определяет скорость потока и степень распыления (чем выше давление, тем мельче капли/лучше смешение). |

| Геометрия сопла | Задает форму факела (круглая, щелевая, многодырчатая) и угол распыления. |

| Вязкость среды | Высокая вязкость затрудняет распад струи, требуя большего давления или специальных конструкций. |

Турбулизаторы (вихревые камеры, штифты) внутри форсунки закручивают поток перед выходом, усиливая распад струи и формируя полый конус факела. В двухфазных форсунках газ-жидкость сжатый газ дополнительно дробит жидкость, создавая сверхтонкое распыление.

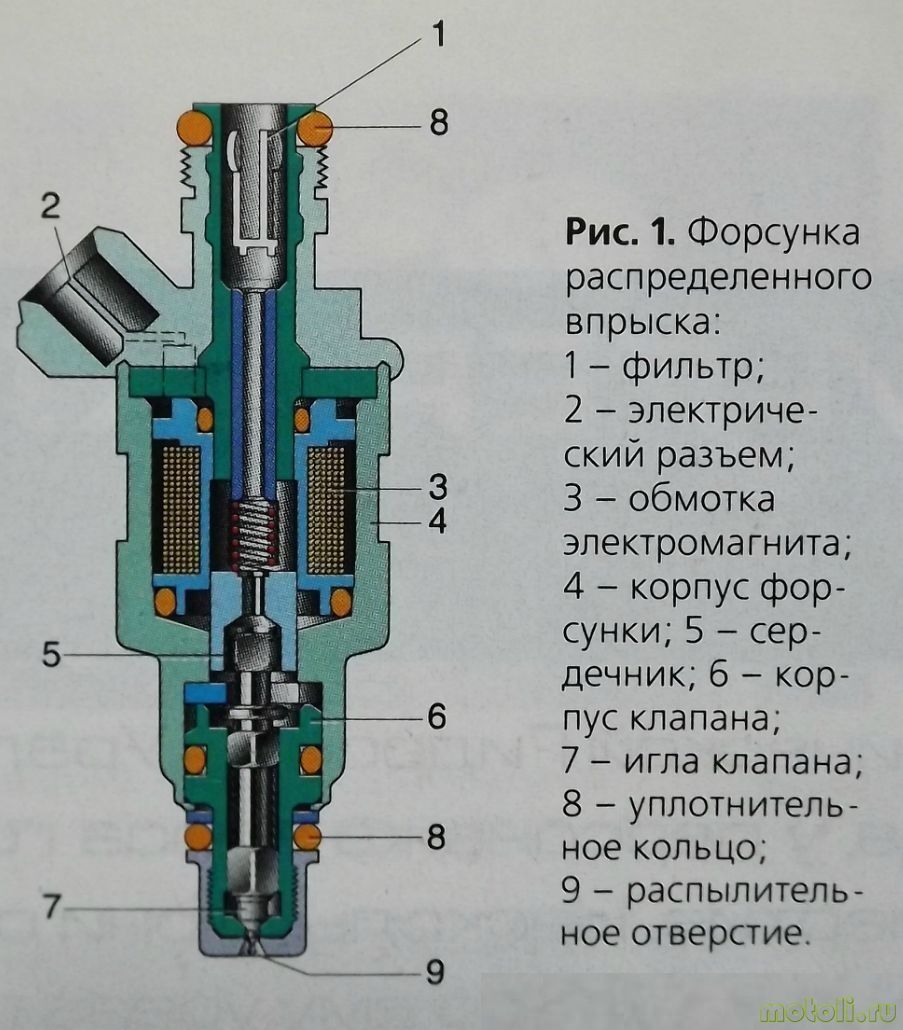

Ключевые элементы конструкции: корпус, канал и распылитель

Корпус форсунки служит основной несущей конструкцией, объединяющей все компоненты в единый герметичный узел. Он обеспечивает механическую прочность, защиту внутренних элементов от внешних воздействий и надежное крепление к топливной рампе или впускному тракту. Материалом корпуса чаще всего выступает сталь или алюминиевые сплавы, выдерживающие высокое давление и температурные нагрузки.

Топливный канал представляет собой внутренний путь для горючего от места подключения к магистрали до распылителя. Его геометрия (диаметр, длина, плавность изгибов) строго рассчитывается для минимизации гидравлических потерь и поддержания стабильного ламинарного потока. Точность обработки поверхности канала критична для предотвращения завихрений и кавитации, способных нарушить дозировку топлива.

Функциональные компоненты распылителя

Распылитель – финальный и наиболее ответственный элемент, преобразующий топливную струю в мелкодисперсный факел. Его конструкция включает:

- Иглу (запорный клапан) – подвижный стержень, регулирующий открытие/закрытие сопла под действием пружины или управляющего импульса.

- Сопло – калиброванное отверстие, формирующее геометрию факела (форму конуса, угол распыла).

- Уплотнительные поверхности – обеспечивают герметичность при закрытии иглы.

| Элемент | Материал | Ключевая характеристика |

|---|---|---|

| Игла | Легированная сталь | Твердость поверхности (HRC 60-65) |

| Сопло | Керамика/сталь | Точность диаметра (±1 мкм) |

| Уплотнение | Сталь/спецсплавы | Шероховатость (Ra ≤ 0.1 мкм) |

Совместная работа этих элементов гарантирует точное дозирование топлива, оптимальное смесеобразование и снижение вредных выбросов. Износ сопла или иглы приводит к нарушению формы факела и увеличению расхода горючего.

Материалы для изготовления: стойкость к агрессивным средам и износу

Работа форсунки происходит в условиях экстремальных воздействий. Сопрягаемые поверхности, особенно игла/седло и распылительные отверстия, подвергаются интенсивному абразивному износу частицами в топливе или рабочей среде. Одновременно материалы контактируют с химически агрессивными веществами: топливом (включая современные виды с присадками), выхлопными газами (в системах SCR), растворами мочевины (AdBlue), горячими газами, кислотами, щелочами.

Для обеспечения долговечности и надежной работы форсунки на протяжении всего срока службы, материалы ее критических компонентов должны обладать исключительной комбинацией свойств. Ключевыми требованиями являются высокая твердость и износостойкость для сопротивления эрозии и задирам, а также выдающаяся коррозионная стойкость к широкому спектру химических реагентов, с которыми они взаимодействуют.

Основные группы материалов и покрытий

- Высоколегированные стали: Мартенситные нержавеющие стали (например, AISI 440C, AISI 420) обеспечивают хороший баланс прочности, твердости и коррозионной стойкости для корпусов, игл и других деталей.

- Твердые сплавы (Карбиды вольфрама, титана): Используются для изготовления наиболее изнашиваемых элементов – седел иглы и распылительных пластин/наконечников. Обладают исключительной твердостью и износостойкостью.

- Керамика: Применяется для распылительных пластин, наконечников или защитных втулок. Высокая твердость, коррозионная инертность и стойкость к высоким температурам делают керамику идеальной для самых жестких условий (например, в системах SCR).

- Износостойкие и коррозионностойкие покрытия:

- Твердые (PVD, CVD): Нитрид титана (TiN), нитрид титан-алюминия (TiAlN), алмазоподобный углерод (DLC) наносятся на стальные детали (иглы, плунжеры) для резкого повышения поверхностной твердости и снижения трения.

- Гальванические: Твердый хром используется для защиты от коррозии и износа поверхностей гильз, толкателей.

- Специальные сплавы: Сплавы на основе никеля (например, Инконель, Хастеллой) применяются в компонентах, работающих при очень высоких температурах и в особо агрессивных химических средах.

| Ключевое свойство материала | Критически важные компоненты форсунки | Примеры материалов/покрытий |

|---|---|---|

| Высокая износостойкость / Твердость | Сопряжение игла-седло, распылительные отверстия, плунжерная пара | Карбиды вольфрама, керамика, покрытия TiN, TiAlN, DLC |

| Коррозионная стойкость | Все детали, контактирующие с топливом/рабочей средой, корпус, каналы | Нержавеющие стали (AISI 440C, 420), сплавы Ni (Инконель), керамика, хромирование |

| Стойкость к высоким температурам | Распылительный наконечник, корпус вблизи камеры сгорания, компоненты систем SCR | Керамика, жаропрочные стали, сплавы Ni |

| Химическая инертность | Компоненты систем SCR (контакт с AdBlue), детали, работающие с агрессивными выхлопами | Керамика, специальные пластмассы (PPS, PEEK), сплавы Ni |

Типы распылительных отверстий: форма факела и размер капель

Конструкция распылительных отверстий напрямую определяет геометрию топливного факела и дисперсность капель. Основные типы включают круглые (цилиндрические/конические), щелевые и специальные многодырчатые конфигурации, каждая из которых формирует уникальную структуру распыла.

Размер капель варьируется от 10-50 мкм для тонкого распыла до 150-300 мкм для крупнодисперсных струй, что зависит от гидродинамики потока, давления впрыска и геометрии канала. Микродисперсные капли обеспечивают быстрое испарение, тогда как крупные капли обладают большей кинетической энергией проникновения.

Ключевые типы отверстий и их параметры

| Тип отверстия | Форма факела | Типичный размер капель | Особенности |

|---|---|---|---|

| Круглое цилиндрическое | Конический с углом 15-30° | Средние (80-150 мкм) | Простая геометрия, умеренное проникновение струи |

| Круглое коническое | Узкий конус (8-20°) или широкий (70-90°) | Мелкие (30-80 мкм) | Кавитация на срезе улучшает дробление струи |

| Щелевое | Плоский веер (60-120°) | Мелкие/средние (40-120 мкм) | Равномерное распределение по плоскости |

| Многодырчатое | Несколько конических струй | Вариабельный (зависит от диаметра отверстий) | Точное управление зоной распыла |

Критические факторы влияния на дисперсность:

- Соотношение длины к диаметру (L/D) – короткие каналы (<1.5) дают крупные капли, длинные (>4) – мелкие

- Качество кромок – заусенцы провоцируют нестабильность распыла

- Вихревые камеры – генерируют закрученный поток для полого конусообразного факела

Механические форсунки: простота и прямая зависимость от давления

Конструкция механических форсунок предельно лаконична: распылитель с запорной иглой, пружина заданного усилия и корпус. Отсутствие электронных компонентов или сложных систем управления сводит функционал исключительно к механическому взаимодействию деталей. Рабочий цикл инициируется исключительно давлением топлива, поступающего от насоса высокого давления.

При достижении топливом порогового значения, преодолевающего сопротивление пружины, игла приподнимается, открывая каналы распылителя. Интенсивность впрыска и форма факела напрямую коррелируют с текущим давлением в топливной магистрали: чем выше давление – тем больше топлива проходит через сопло и тем мельче его распыл. Снижение давления ниже критического уровня мгновенно приводит к закрытию иглы под действием пружины, прекращая подачу.

Ключевые особенности

Независимость от внешних систем управления – главное преимущество, обеспечивающее высокую надежность в жестких условиях эксплуатации. Однако это же определяет и основной недостаток:

- Жесткая связь давления и подачи исключает гибкое регулирование момента, длительности или количества впрыска в зависимости от режима работы двигателя.

- Точность срабатывания и стабильность факела напрямую зависят от характеристик пружины и геометрии распылителя.

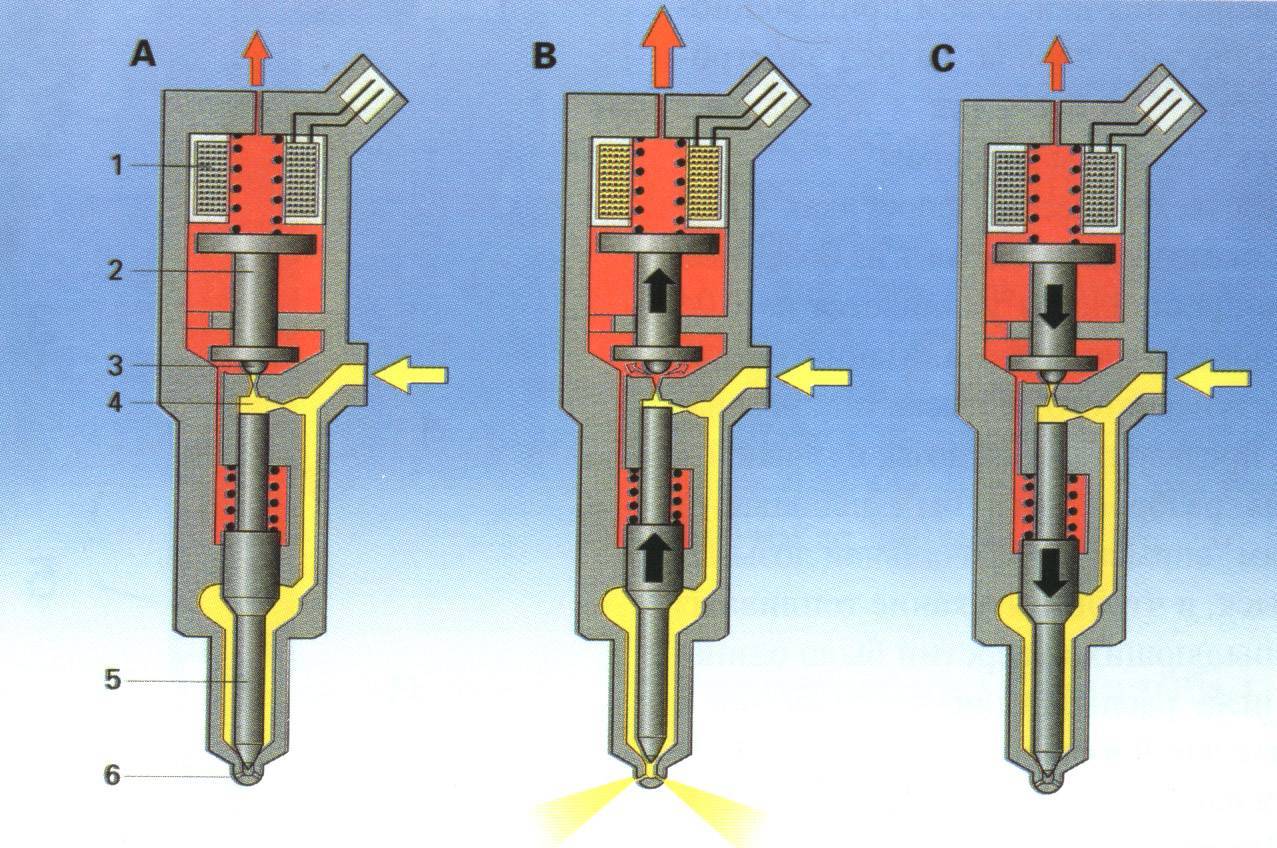

Электромагнитные форсунки: управление клапаном импульсом тока

В электромагнитных форсунках подача топлива осуществляется за счёт управляемого открытия запорного клапана. Этот клапан соединён с иглой распылителя и приводится в действие электромагнитной катушкой. При подаче напряжения на катушку создаётся магнитное поле, которое преодолевает усилие пружины и втягивает якорь, поднимая иглу и открывая канал для топлива.

Процесс открытия требует значительного тока для быстрого преодоления инерции и сил пружины, но для удержания клапана в открытом состоянии достаточно меньшей силы. Поэтому управление осуществляется двухфазным импульсом тока: мощный пиковый ток для открытия и пониженный удерживающий ток для поддержания положения. Это снижает нагрев катушки и энергопотребление.

Принцип формирования управляющего импульса

Электронный блок управления (ЭБУ) генерирует сигнал, состоящий из двух фаз:

- Фаза пикового тока (Peak): Короткий импульс высокого напряжения (обычно 40-100 В) создаёт максимальную силу магнитного поля для мгновенного открытия клапана. Длительность фазы строго контролируется.

- Фаза удерживающего тока (Hold): После открытия напряжение резко снижается (до 5-12 В). Ток поддерживается на уровне, достаточном для удержания якоря, но минимизирующем нагрев катушки. Этот ток подаётся до конца времени впрыска.

Переход между фазами обеспечивается специальными драйверами в ЭБУ, которые быстро коммутируют напряжения. Точное регулирование длительности и амплитуды импульса позволяет контролировать:

- Момент начала впрыска

- Скорость открытия/закрытия клапана

- Количество поданного топлива

Ключевые параметры импульса:

| Параметр | Фаза Peak | Фаза Hold |

| Напряжение | Высокое (40-100 В) | Низкое (5-12 В) |

| Ток | Максимальный (до 20 А) | Стабилизированный (2-8 А) |

| Длительность | Короткая (0.1-1.5 мс) | Зависит от требуемого кол-ва топлива |

При прекращении импульса магнитное поле исчезает, пружина возвращает иглу на седло, перекрывая топливный канал. Скорость закрытия также влияет на точность дозировки и предотвращение подтекания топлива. Современные системы используют обратную связь по току для адаптивного управления формой импульса в реальном времени.

Пьезоэлектрические форсунки: скорость срабатывания и точность дозировки

Ключевым преимуществом пьезоэлектрических форсунок является их исключительная скорость срабатывания. Пьезоэлемент изменяет свою длину практически мгновенно под действием электрического напряжения – в пределах 0,1 миллисекунды. Это позволяет выполнять многократные впрыскивания топлива за один такт работы двигателя, обеспечивая до 8-10 независимых управляемых импульсов.

Такая высокая скорость напрямую влияет на точность дозировки топлива. Минимальная порция впрыска может составлять менее 1 кубического миллиметра, что недостижимо для традиционных электромагнитных систем. Прецизионное управление объемом подачи в каждый момент времени обеспечивает оптимальное смесеобразование и снижает уровень вредных выбросов.

Технические особенности реализации

- Многоимпульсный впрыск: Предварительный, основной и дозирующий впрыски в рамках одного цикла.

- Прямое управление иглой: Пьезоэлемент воздействует на иглу распылителя без промежуточных механизмов.

- Гидравлический компенсатор: Компенсирует тепловое расширение компонентов для стабильности дозировки.

| Критерий | Электромагнитная форсунка | Пьезоэлектрическая форсунка |

| Время срабатывания | ~0,5-1 мс | ~0,1 мс |

| Макс. частота впрысков за такт | 3-5 | 8-10 |

| Точность дозировки (мин. порция) | ~1,5 мм³ | ~0,5 мм³ |

Применение: Актуально для современных дизельных двигателей с системами Common Rail, где требования к давлению впрыска (до 3000 бар) и экологическим нормам максимальны. Точное дозирование особенно критично при работе в режимах частичной нагрузки и холодного пуска.

Топливные форсунки ДВС: впрыск бензина или дизеля в цилиндры

Топливная форсунка – это электромеханический или пьезоэлектрический клапан, выполняющий дозированную подачу горючего под высоким давлением непосредственно во впускной коллектор либо камеру сгорания двигателя. Её ключевая задача – обеспечить распыление жидкости до состояния мелкодисперсного аэрозоля для эффективного смесеобразования с воздухом.

Конструктивно форсунка состоит из корпуса, запорного игольчатого элемента с пружиной, электромагнитной катушки (или пьезокристаллов) и распылителя с калиброванными отверстиями. Точное управление моментом открытия/закрытия и длительностью импульса осуществляет электронный блок управления (ЭБУ), анализирующий данные датчиков.

Принципы работы и различия для типов топлива

Бензиновые системы:

- Распространены инжекторы с верхним расположением (во впускном тракте)

- Рабочее давление: 3–5 бар (атмосферный впрыск), до 350 бар (непосредственный GDI)

- Топливо подаётся импульсно синхронно с тактами впуска

Дизельные системы:

- Обязательно расположение в головке блока цилиндров (непосредственный впрыск)

- Экстремальное давление: 1500–2500 бар (Common Rail), до 3000 бар (насос-форсунки)

- Требуют многократного впрыска за цикл: пилотный, основной, дожигающий

| Критерий | Бензин | Дизель |

| Тип распыления | Конусообразный факел | Объёмное заполнение камеры |

| Чувствительность к загрязнениям | Критична (засорение отверстий) | Крайне критична (износ прецизионных пар) |

Современные разработки фокусируются на увеличении давления впрыска, уменьшении диаметра сопел (до 100 мкм) и применении пьезоуправления для сверхбыстрых срабатываний. Это позволяет оптимизировать экологические показатели и топливную экономичность.

Форсунки системы мочевины: снижение выбросов NOx в дизелях

Форсунка системы впрыска мочевины (AdBlue/DEF) является ключевым исполнительным элементом системы селективного каталитического восстановления (SCR) в современных дизельных двигателях. Ее основная задача - точно дозировать и распылять водный раствор мочевины в поток выхлопных газов перед катализатором SCR.

Правильное распыление обеспечивает эффективное смешивание мочевины с выхлопными газами и ее последующее разложение до аммиака (NH3). Именно аммиак в катализаторе SCR вступает в химическую реакцию с оксидами азота (NOx), преобразуя их в безвредный азот (N2) и водяной пар (H2O), что критически важно для соответствия жестким экологическим нормам.

Конструкция и особенности работы

Форсунки для мочевины отличаются от топливных, так как работают с коррозионно-активным раствором и в агрессивной среде горячих выхлопных газов. Их основные конструктивные и функциональные особенности:

- Материалы: Изготавливаются из высоколегированных нержавеющих сталей и специальных пластиков, устойчивых к мочевине и высоким температурам.

- Привод: Обычно пневматические или электромагнитные, обеспечивающие быстрое и точное управление впрыском.

- Защита от замерзания: Учитывают риск замерзания раствора мочевины (температура кристаллизации около -11°C), часто имеют конструктивные особенности или встроенные системы подогрева.

- Распыление: Создают мелкодисперсный факел с размером капель в диапазоне 80-100 мкм для оптимального испарения и смешивания.

- Управление: Работой форсунки управляет ЭБУ двигателя или отдельный ЭБУ системы SCR на основе данных от датчиков NOx до и после катализатора, температуры выхлопных газов и других параметров.

Критически важные аспекты:

- Точность дозирования: Количество впрыскиваемой мочевины должно строго соответствовать текущему количеству NOx в выхлопе для эффективной очистки и предотвращения неконтролируемого выброса аммиака (проскока NH3).

- Надежность: Отказ форсунки (засорение, заклинивание, негерметичность) приводит к отключению системы SCR, росту выбросов NOx выше нормы и активации аварийного режима двигателя.

- Сопротивление отложениям: Неполное испарение или разложение мочевины может привести к образованию твердых отложений (биурета, циануровой кислоты), забивающих форсунку или каналы выхлопной системы.

Параметры точности дозирования форсунки:

| Режим работы | Требуемая точность |

|---|---|

| Минимальная доза | ± 5-10% |

| Номинальная доза | ± 2-5% |

| Максимальная доза | ± 3-7% |

Исправная и точно работающая форсунка мочевины - обязательное условие для эффективного функционирования всей системы SCR, обеспечивающей экологическую безопасность современного дизельного транспорта за счет радикального снижения выбросов NOx.

Оросительные форсунки в сельском хозяйстве: полив и внесение удобрений

Оросительные форсунки – ключевые компоненты систем полива, обеспечивающие точное распределение воды на сельскохозяйственных угодьях. Они преобразуют поток жидкости под давлением в контролируемые капли или струи, адаптированные под требования различных культур. От их конструкции напрямую зависит равномерность увлажнения почвы, что критично для развития корневой системы и предотвращения эрозии.

При внесении удобрений форсунки выполняют функцию дозаторов, смешивая жидкие подкормки с поливной водой (технология фертигации). Это обеспечивает адресную доставку питательных веществ к растениям, минимизирует потери удобрений и сокращает трудозатраты. Эффективность процесса зависит от устойчивости материалов форсунки к химически агрессивным средам.

Типы и характеристики

Основные разновидности оросительных форсунок:

- Веерные – создают плоскую струю, подходят для прикорневого полива.

- Роторные – вращающиеся элементы для кругового орошения больших площадей.

- Микро-форсунки (капельные эмиттеры) – подача воды малыми порциями непосредственно к корням.

Ключевые параметры выбора форсунок:

| Рабочее давление | Оптимальный диапазон: 1–3 атм |

| Расход воды | От 10 л/ч (капельные) до 1000 л/ч (дождевальные) |

| Диаметр капель | Тонкий туман (0.1 мм) до крупных капель (4 мм) |

| Материал | Латунь, керамика, полимеры (устойчивые к удобрениям) |

Современные модели оснащаются антикапельными системами, предотвращающими подтекание после отключения давления. Для сложного рельефа применяют форсунки с компенсацией давления, гарантирующие равномерный полив на склонах. Регулируемые сопла позволяют оперативно менять угол распыла и расход воды в зависимости от фазы роста культуры.

Обслуживание включает регулярную очистку от загрязнений и минеральных отложений. Использование фильтров продлевает срок эксплуатации. При работе с удобрениями обязательна промывка системы чистой водой после завершения процедуры.

Промышленные горелочные форсунки: смесеобразование в печах и котлах

Промышленные горелочные форсунки выполняют ключевую функцию в теплогенерирующих установках: обеспечивают смесеобразование топлива и окислителя перед воспламенением. От эффективности этого процесса напрямую зависит полнота сгорания, стабильность факела и экологические показатели. Конструкция форсунки определяет способ подачи компонентов, интенсивность их перемешивания и геометрию пламени.

Основные задачи форсунки включают дозированную подачу топлива (газ, мазут, угольная пыль) и окислителя (чаще воздух), формирование устойчивого фронта горения и минимизацию вредных выбросов. Качество смесеобразования оценивается по однородности топливно-воздушной смеси (ТВС) и скорости её подготовки к горению. Недостаточное смешивание ведет к химическому недожогу, повышенному выбросу CO и сажи, а избыточная турбулизация может вызвать отрыв пламени.

Типы форсунок по принципу смесеобразования

- Диффузионные: Топливо и воздух подаются раздельно, смешение происходит в факеле за счет диффузии. Характерны для мазутных горелок.

- Предварительного смешения: Компоненты перемешиваются внутри камеры форсунки до подачи в зону горения. Применяются в газовых горелках для снижения выбросов NOx.

- Комбинированные: Сочетают зоны первичного и вторичного смешения. Типичны для двухтопливных или вихревых горелок.

Факторы, влияющие на эффективность смесеобразования

| Фактор | Влияние на процесс |

|---|---|

| Скорость истечения потоков | Высокие скорости усиливают турбулентность и перемешивание |

| Угол распыла/подачи | Определяет зону контакта фаз и форму факела |

| Вязкость топлива | Влияет на дисперсность капель (для жидкостей) и дальнобойность струи |

| Конфигурация завихрителей | Создает закрученные потоки для улучшения гомогенизации смеси |

Современные конструкции часто используют ступенчатую подачу воздуха для подавления NOx: первичный воздух обеспечивает стабилизацию пламени, а вторичный дожигает продукты пиролиза. Для газовых горелок актуальны лепестковые смесители, создающие мелкомасштабную турбулентность, а для жидкостных – паровые/механические распылители, дробящие поток на микроскопические капли.

Оптимизация смесеобразования требует учета характеристик топлива, тепловой мощности агрегата и требований к эмиссии. Неправильный выбор форсунки приводит к локальным перегревам кладки, снижению КПД установки и росту эксплуатационных затрат. Инженерные решения включают компьютерное моделирование потоков, применение керамических стабилизаторов пламени и адаптивные системы регулировки соотношения "топливо-воздух".

Моечные и охлаждающие форсунки: очистка деталей и терморегуляция

Моечные форсунки создают направленные струи жидкости под высоким давлением для удаления загрязнений с поверхностей. Конструкция (веерная, игольчатая, ротационная) определяет форму факела и интенсивность очистки. Ключевые параметры – давление, пропускная способность и угол распыла, обеспечивающие эффективное удаление масляных отложений, стружки или абразивных частиц без повреждения деталей.

Охлаждающие форсунки регулируют температуру оборудования в промышленных процессах, подавая жидкости (воду, эмульсии, воздух) в виде аэрозоля или мелкодисперсных капель. Расположение в зонах нагрева (штампы, режущий инструмент, двигатели) и точная дозировка предотвращают перегрев, деформацию материалов и продлевают ресурс узлов. Термостабилизация достигается за счет испарительного охлаждения и равномерного распределения хладагента.

Ключевые отличия и особенности применения

- Материалы: Моечные – коррозионностойкая сталь/керамика; охлаждающие – термостойкие сплавы/композиты.

- Рабочие среды: Моющие растворы/техническая вода vs. охлаждающие эмульсии/сжатый воздух.

- Критерии выбора: Для очистки – давление/расход; для терморегуляции – дисперсность капель/точность подачи.

| Параметр | Моечные форсунки | Охлаждающие форсунки |

|---|---|---|

| Цель применения | Механическое удаление загрязнений | Отвод избыточного тепла |

| Типовая форма факела | Плоский веер, конус | Тонкая струя, туман |

| Риски при засорении | Неполная очистка, пятна | Перегрев, поломка оборудования |

Эффективность обоих типов зависит от контроля чистоты рабочих сред: абразивные частицы или солевые отложения вызывают эрозию каналов и нарушение геометрии распыла. Регламентная промывка и фильтрация жидкости обязательны для сохранения функциональности.

Форсунки систем пожаротушения: распыл воды или пенообразователя

Форсунка в системах пожаротушения – это устройство для преобразования потока огнетушащего вещества (воды, пенообразователя или их смеси) в мелкодисперсную струю. Ее ключевая задача – максимально увеличить площадь контакта вещества с очагом горения, обеспечивая быстрое охлаждение и/или перекрытие доступа кислорода. Конструкция определяет форму факела распыла и размер капель, что напрямую влияет на эффективность тушения разных типов пожаров.

Выбор конкретного типа форсунки зависит от защищаемого объекта и класса пожара. Для тушения твердых материалов (класс А) применяют мелкокапельные распылители, создающие водяной туман для интенсивного охлаждения. При ликвидации горючих жидкостей (класс В) используют форсунки, генерирующие воздушно-механическую пену: они смешивают пенообразователь с водой и воздухом, образуя плотный покров, изолирующий пламя.

Основные типы форсунок и их особенности

- Спринклерные: Автоматически срабатывают при достижении пороговой температуры. Оснащены тепловым замком (стеклянная колба или легкоплавкий элемент). Применяются для распыла воды в системах водяного пожаротушения.

- Дренчерные: Открыты постоянно. Активируются централизованно при срабатывании системы. Создают водяные завесы или сплошное орошение больших площадей. Могут использоваться для подачи пены.

- Пенные: Специализированные устройства для генерации воздушно-механической пены. Включают эжекционные (подсасывают воздух за счет энергии струи) и насадки с встроенными камерами смешения.

- Тонкодисперсные (водяной туман): Создают капли размером менее 100-200 микрон. Эффективны за счет быстрого поглощения тепла и объемного заполнения пространства паром.

Критически важные параметры:

- Диаметр выходного отверстия: Определяет расход огнетушащего вещества.

- Угол распыла: Влияет на зону покрытия (от узких струй до широких факелов 180°).

- Рабочее давление: Обеспечивает необходимую дисперсность и дальнобойность струи.

- Коэффициент производительности (K-фактор): Указывает расход в л/мин при давлении 1 бар.

Принцип работы пенных форсунок:

- Раствор пенообразователя под давлением поступает в корпус.

- Проходя через конфузор, поток ускоряется.

- В зоне низкого давления за конфузором эжектируется (подсасывается) воздух.

- Интенсивное перемешивание воды, пенообразователя и воздуха в диффузоре или на сетке формирует пузырьковую структуру пены.

- Готовая пенная масса выбрасывается на очаг горения.

Сравнительные характеристики распыла

| Тип распыла | Размер капель | Основное применение | Преимущества |

| Водяной туман | Менее 200 мкм | Класс А, электрооборудование | Минимальный ущерб, охлаждение, осаждение дыма |

| Мелкокапельный | 200-500 мкм | Класс А, локальное тушение | Хорошее охлаждение, умеренный расход воды |

| Средне- и крупнокапельный | Более 500 мкм | Класс В (нефтепродукты), дренчерные завесы | Высокая проникающая способность, устойчивость к ветру |

| Воздушно-механическая пена | Пузырьки 2-5 мм | Класс В, А (глубокие очаги) | Изоляция от кислорода, подавление паров, охлаждение поверхности |

Причины загрязнения: последствия нагара и отложений в каналах

Основной причиной загрязнения форсунок является низкое качество топлива, содержащее тяжёлые фракции, сернистые соединения и механические примеси. При высоких температурах в камере сгорания эти компоненты спекаются, образуя твёрдые отложения на распылителях и внутренних поверхностях.

Дополнительными факторами выступают длительные интервалы замены топливного фильтра, частые поездки на короткие дистанции (двигатель не успевает прогреться до рабочей температуры), а также естественный износ уплотнительных элементов топливной системы, пропускающих загрязнения.

Негативные последствия загрязнений

- Нарушение формы факела распыла – топливо подаётся струёй вместо мелкодисперсного тумана

- Снижение производительности – уменьшение пропускной способности каналов и отверстий

- Негерметичность иглы распылителя – подтекание топлива после остановки двигателя

Ключевые эксплуатационные последствия:

- Повышенный расход топлива (до 15-20%)

- Неустойчивая работа на холостом ходу, пропуски воспламенения

- Потеря мощности и приёмистости двигателя

- Ускоренное образование нагара на клапанах и поршнях

- Рост токсичности выхлопных газов (CO, CH)

| Стадия загрязнения | Влияние на ресурс |

| Начальная (до 5 000 км) | Обратимое ухудшение параметров впрыска |

| Критическая (свыше 15 000 км) | Залегание иглы распылителя, требующее замены форсунки |

Игнорирование проблемы приводит к оплавлению каталитического нейтрализатора из-за несгоревшего топлива и катастрофическому снижению ресурса двигателя вследствие нарушения теплового режима.

Методы очистки форсунок

Эффективная работа форсунок критически зависит от чистоты их распылительных каналов и иглы. Загрязнения (нагар, лаковые отложения, смолы) нарушают форму факела распыла, снижают производительность и повышают расход топлива.

Для восстановления работоспособности применяются специализированные методы очистки, требующие демонтажа форсунки. Выбор способа зависит от типа загрязнений, конструкции элемента и доступного оборудования.

Основные способы очистки

Технологии удаления отложений делятся на три ключевые категории:

- Ультразвуковая очистка

Принцип: Форсунки погружаются в ванну со специальной жидкостью. Генератор создаёт высокочастотные колебания, вызывающие кавитацию – образование и схлопывание микроскопических пузырьков. Ударные волны от этого процесса разрушают загрязнения. - Химическая очистка

Принцип: Используются агрессивные растворители или кислотно-щелочные составы. Форсунки вымачиваются в растворе или прокачивают его через себя под давлением. Реагенты растворяют органические отложения и нагар. - Механическое удаление

Принцип: Физическое воздействие на отложения. Применяются тонкие проволочные ёршики для каналов, абразивная пескоструйная обработка или ручная очистка мягкими щётками. Требует высокой осторожности во избежание повреждения прецизионных поверхностей.

Сравнительные характеристики методов

| Метод | Эффективность против | Риски |

| Ультразвук | Смолы, лёгкий нагар, лаки | Повреждение пьезоэлементов (для пьезофорсунок) |

| Химические реагенты | Застарелый нагар, кокс | Коррозия металла, разрушение уплотнений |

| Механическое удаление | Твёрдые отложения | Царапины на игле/седле, деформация деталей |

Признаки неисправности форсунки

Нарушение формы факела распыла свидетельствует о дефектах сопловых отверстий или загрязнении распылителя. Неравномерная струя топлива приводит к локальному обеднению смеси в камере сгорания, вызывая детонацию и снижение мощности двигателя.

Подтеки топлива на корпусе форсунки или в посадочных местах возникают при износе уплотнительных колец, повреждении иглы распылителя или потере герметичности запорного клапана. Это провоцирует капельное просачивание горючего после остановки двигателя.

- Нарушение факела:

- Асимметричная форма распыла

- Слияние отдельных струй в единый поток

- Капельное образование вместо тумана

- Подтеки:

- Мокрые следы на корпусе форсунки

- Капли топлива в рампе после демонтажа

- Запах бензина в подкапотном пространстве

- Повышенный расход:

- Увеличение потребления топлива на 15-25%

- Нестабильные обороты холостого хода

- Потеря динамики разгона

Список источников

При подготовке материала о форсунках использовались специализированные технические издания и научные публикации, посвящённые системам топливоподачи в современных двигателях. Основное внимание уделялось источникам, детально описывающим конструктивные особенности, принципы работы и классификацию данных устройств.

Все источники прошли проверку на соответствие актуальным техническим стандартам и релевантность рассматриваемой теме. Ниже представлен перечень ключевых материалов, на основе которых формировалось содержание статьи.

- Гусенков А.П. "Топливная аппаратура и системы управления дизелей". Москва: Машиностроение, 2018 г.

- Луканин В.Н., Трофименко Ю.В. "Двигатели внутреннего сгорания". Учебник для вузов. М.: Высшая школа, 2020 г.

- Технический отчёт "Эволюция систем впрыска бензиновых двигателей". НИИ Автомобильных технологий, 2022 г.

- Руководство по диагностике топливных форсунок Common Rail. Производитель Delphi Technologies, 2021 г.

- Сборник статей "Современные методы ремонта форсунок" под ред. Сидорова К.Р.. СПб: Автоэксперт, 2019 г.

- ГОСТ Р 58404-2019 "Двигатели внутреннего сгорания. Термины и определения".