ГБО 5 поколения - устройство, принцип работы, монтаж и стоимость

Статья обновлена: 01.03.2026

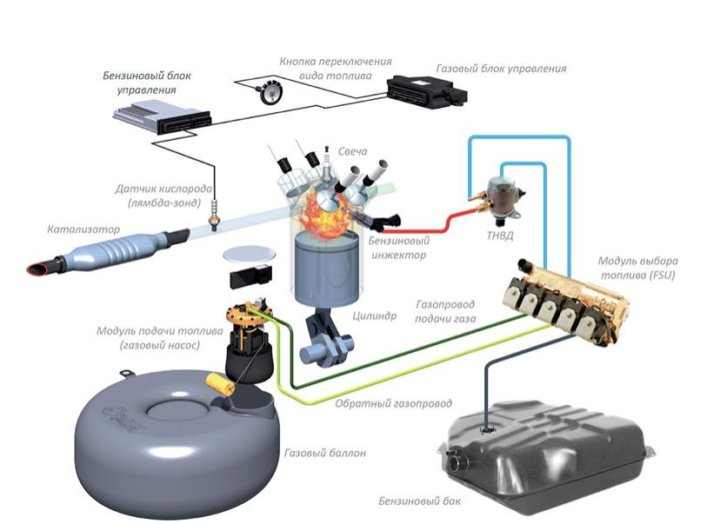

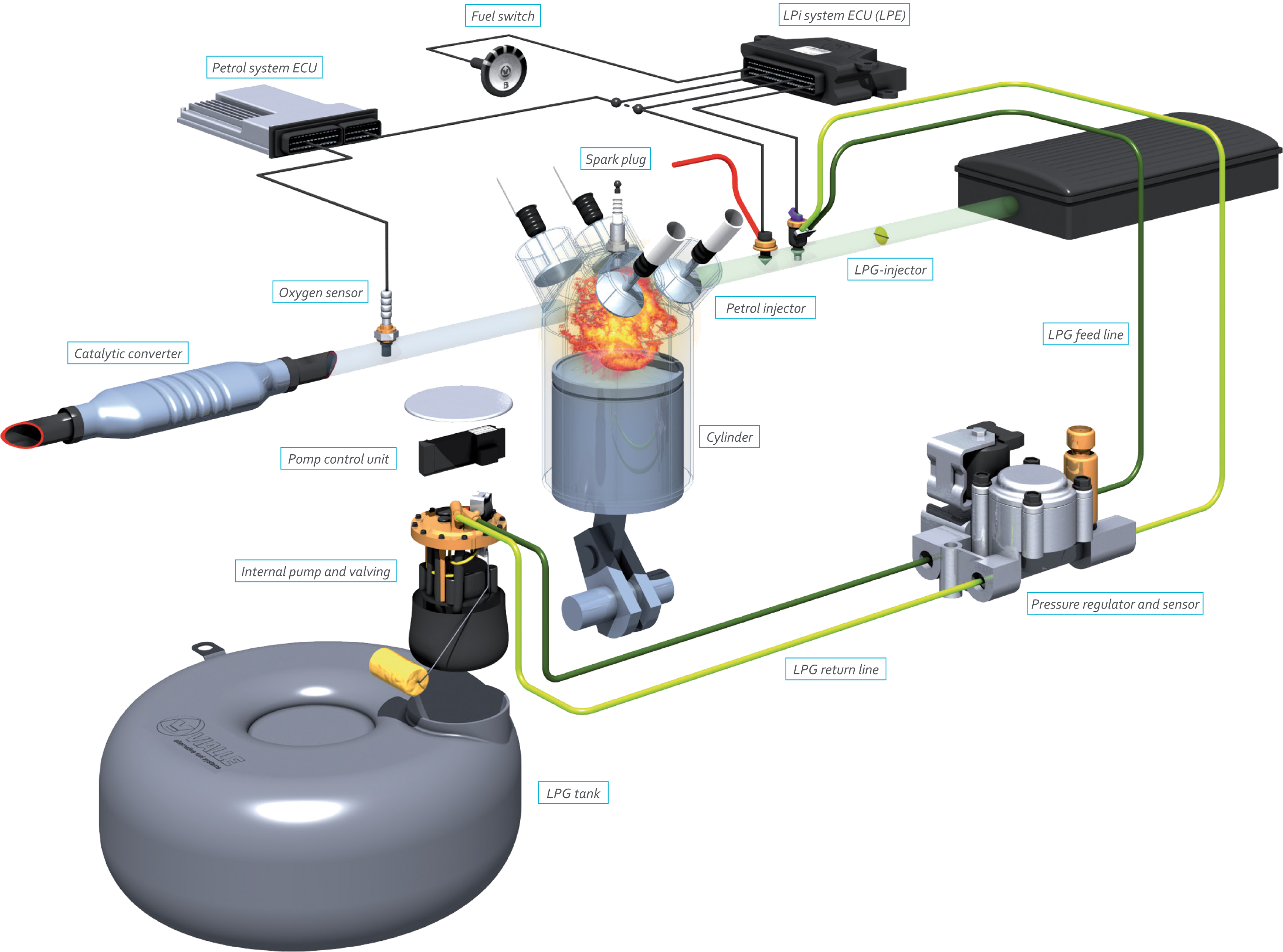

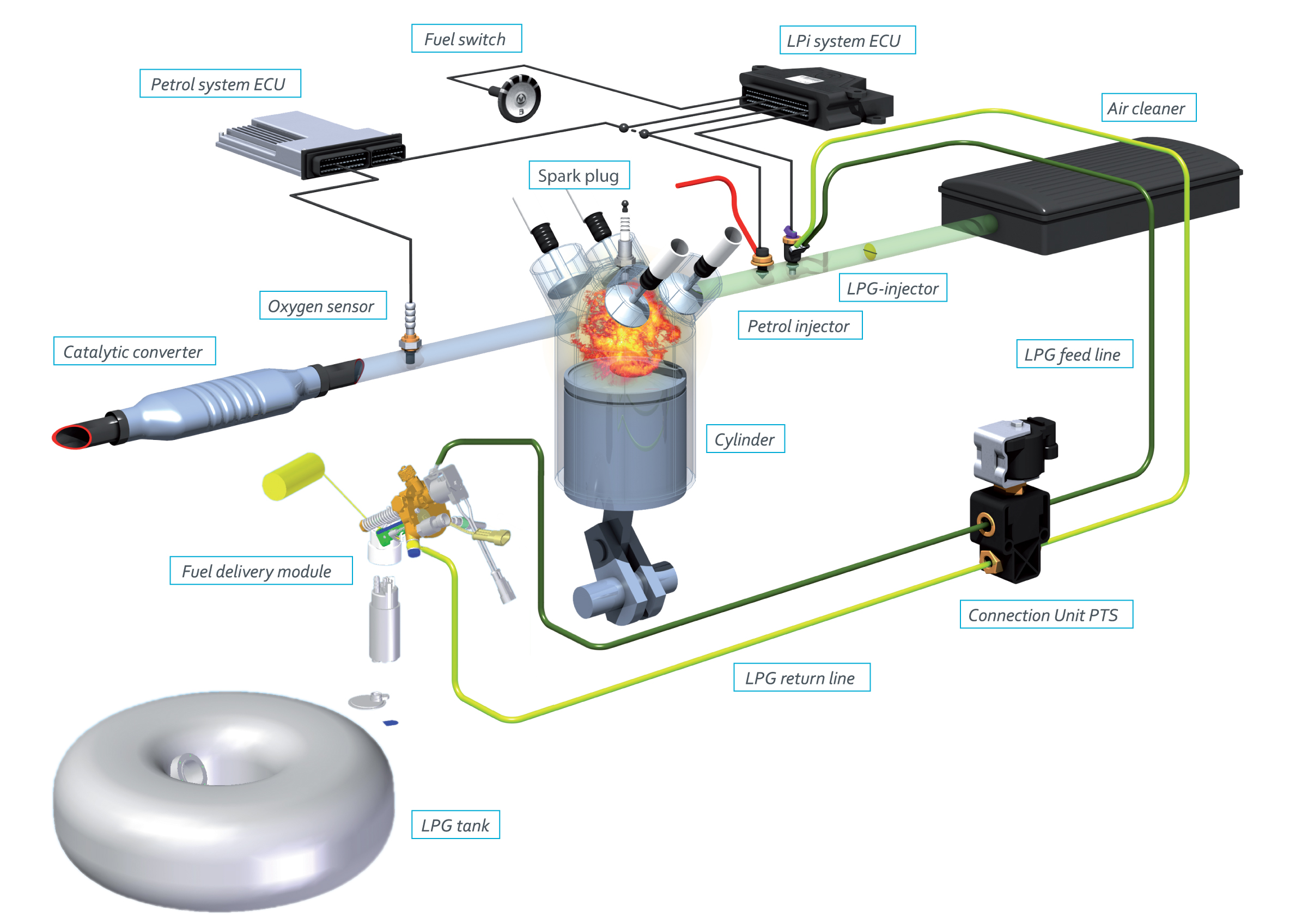

Переход на газовое топливо остается актуальным решением для снижения эксплуатационных расходов автомобиля. ГБО 5 поколения (LPI) принципиально отличается от предшественников, предлагая новый подход к использованию сжиженного нефтяного газа.

Данная технология обеспечивает подачу топлива в жидкой фазе непосредственно в цилиндры двигателя, что устраняет ключевые недостатки систем предыдущих поколений. Это открывает возможности для сохранения заводских динамических характеристик и экологических параметров.

В статье детально разберем устройство и принцип работы компонентов системы, рассмотрим нюансы профессиональной установки и проанализируем актуальный уровень цен на оборудование и сервис. Понимание этих аспектов критично для принятия взвешенного решения о переходе на газ.

Конструктивные особенности газового редуктора в 5-м поколении

В системах ГБО пятого поколения классический редуктор-испаритель отсутствует. Вместо него используется модуль высокого давления, часто называемый "газовым модулем" или "редуктором-насосом". Его ключевая задача – обеспечение постоянного высокого давления жидкой фазы газа для подачи к форсункам, аналогично работе бензинового ТНВД.

Принципиальное отличие от редукторов предыдущих поколений (где происходило испарение газа и снижение давления) заключается в работе с жидкой фазой пропан-бутана под высоким давлением. Это требует совершенно иной конструкции и применения высокоточных компонентов.

Основные компоненты и их функции

Газовый модуль (редуктор-насос) 5-го поколения включает следующие ключевые элементы:

- Электрический топливный насос: Расположен внутри модуля, погружен в жидкий газ. Его задача – забор жидкого топлива из бака и создание высокого рабочего давления в системе (обычно в диапазоне 4-7 бар, иногда выше).

- Клапан обратного слива (сливной клапан): Обеспечивает циркуляцию топлива и сброс избыточного давления обратно в бак по "обратке". Это критически важно для предотвращения парообразования (вскипания) газа в магистралях из-за нагрева и поддержания его в жидком состоянии.

- Редукционный клапан (регулятор давления): Точный клапан, поддерживающий строго заданное рабочее давление в топливной рампе, подающей газ к форсункам, независимо от расхода топлива двигателем или температуры. Обеспечивает стабильность работы форсунок.

- Фильтр тонкой очистки газа: Защищает насос, клапаны и форсунки от мельчайших механических примесей, присутствующих в газе.

- Датчики:

- Датчик давления топлива: Непрерывно измеряет давление в топливной рампе. Эти данные используются электронным блоком управления (ЭБУ) ГБО для точного расчета времени впрыска и управления насосом.

- Датчик температуры газа: Контролирует температуру топлива в модуле. Эти данные также используются ЭБУ для коррекции работы системы, особенно важны для предотвращения вскипания.

- Корпус: Представляет собой прочный, герметичный алюминиевый или стальной блок, внутри которого интегрированы все компоненты. Обеспечивает необходимую прочность для работы с высоким давлением и эффективный теплообмен.

Функционально газовый модуль 5-го поколения выполняет три главные задачи:

- Создание высокого давления: Электрический насос нагнетает жидкий газ из бака.

- Поддержание стабильного давления: Редукционный клапан обеспечивает постоянное заданное давление на выходе к топливной рампе форсунок.

- Рециркуляция и охлаждение: Клапан обратного слива обеспечивает непрерывную циркуляцию части топлива через модуль обратно в бак, отводя тепло и предотвращая образование паровых пробок.

Таким образом, редуктор 5-го поколения – это сложный узел высокого давления, интегрирующий функции насоса, регулятора давления, фильтра и системы рециркуляции, обеспечивающий подачу жидкого газа к форсункам с параметрами, необходимыми для точного впрыска.

| Компонент | Функция | Ключевая особенность для 5-го поколения |

|---|---|---|

| Электрический насос | Забор жидкого газа из бака, создание высокого давления | Работает в жидкой фазе под давлением (4-7+ бар) |

| Редукционный клапан | Поддержание стабильного давления в рампе форсунок | Точная регулировка высокого давления |

| Клапан обратного слива | Циркуляция топлива, сброс избытка в бак | Критичен для охлаждения и предотвращения парообразования |

| Датчик давления | Контроль давления в рампе | Необходим для точного расчета впрыска ЭБУ |

| Датчик температуры | Контроль температуры газа в модуле | Корректировка работы для предотвращения вскипания |

Роль топливного насоса высокого давления в жидкой фазе

Топливный насос высокого давления (ТНВД) в ГБО 5 поколения выполняет критически важную функцию – создание и поддержание рабочего давления в магистрали подачи газа. Он обеспечивает принудительную циркуляцию сжиженного метана или пропан-бутана в жидкой фазе от топливного бака к газовым форсункам. Без этого компонента невозможна стабильная работа системы.

Насос погружается непосредственно в газовый баллон, где постоянно находится в агрессивной среде. Его конструкция рассчитана на работу под давлением до 15-20 бар, что исключает образование паровой пробки. Это гарантирует подачу строго жидкого топлива вне зависимости от внешних температур или уровня остатка в баллоне.

Принцип работы и ключевые функции

- Перекачивание сжиженного газа под высоким давлением к рампе форсунок

- Поддержание постоянного давления в топливной магистрали при любых режимах работы двигателя

- Предотвращение парообразования в трубопроводах за счет избыточного давления

- Обеспечение точного дозирования топлива форсунками благодаря стабильному давлению

| Характеристика | Значение/Описание |

|---|---|

| Рабочее давление | 15-20 бар |

| Тип привода | Электрический (12V), погружной |

| Защита от сухого хода | Автоматическое отключение при падении уровня топлива |

| Ресурс | 150-200 тыс. км при соблюдении фильтрации |

Отказ ТНВД приводит к немедленной остановке двигателя – система переходит в аварийный режим. Надежность насоса напрямую влияет на долговечность форсунок, так как попадание паровой фазы вызывает их перегрев. Современные насосы оснащаются датчиками давления и температуры, интегрированными в систему диагностики ЭБУ ГБО.

Назначение и принцип действия форсунок 5-го поколения

Форсунки пятого поколения ГБО предназначены для высокоточного впрыска сжиженного газа в жидкой фазе непосредственно во впускные каналы каждого цилиндра двигателя. Они полностью заменяют бензиновые инжекторы при работе на газу, обеспечивая индивидуальную дозировку топлива под управлением электронного блока.

Принцип действия основан на электромагнитном управлении: при подаче импульса от ЭБУ игольчатый клапан форсунки открывается, пропуская газ под давлением 15-25 бар. Длительность импульса определяет количество топлива, синхронизируясь с фазами работы двигателя через сигналы штатного ЭБУ.

Ключевые особенности работы

- Подача в жидкой фазе: газ поступает из рампы без испарения, предотвращая обмерзание

- Автономная топливная система: интегрированный насос в баллоне создает рабочее давление

- Скорость срабатывания: 1.5-2.5 мс обеспечивает точность дозировки на высоких оборотах

- Самодиагностика: датчики давления и температуры корректируют параметры в реальном времени

| Параметр | Характеристика |

| Тип топлива | Сжиженный газ (пропан-бутан) |

| Рабочее давление | 18±3 бар |

| Ресурс | до 300 000 км |

| Точность дозировки | ±1.5% от нормы впрыска |

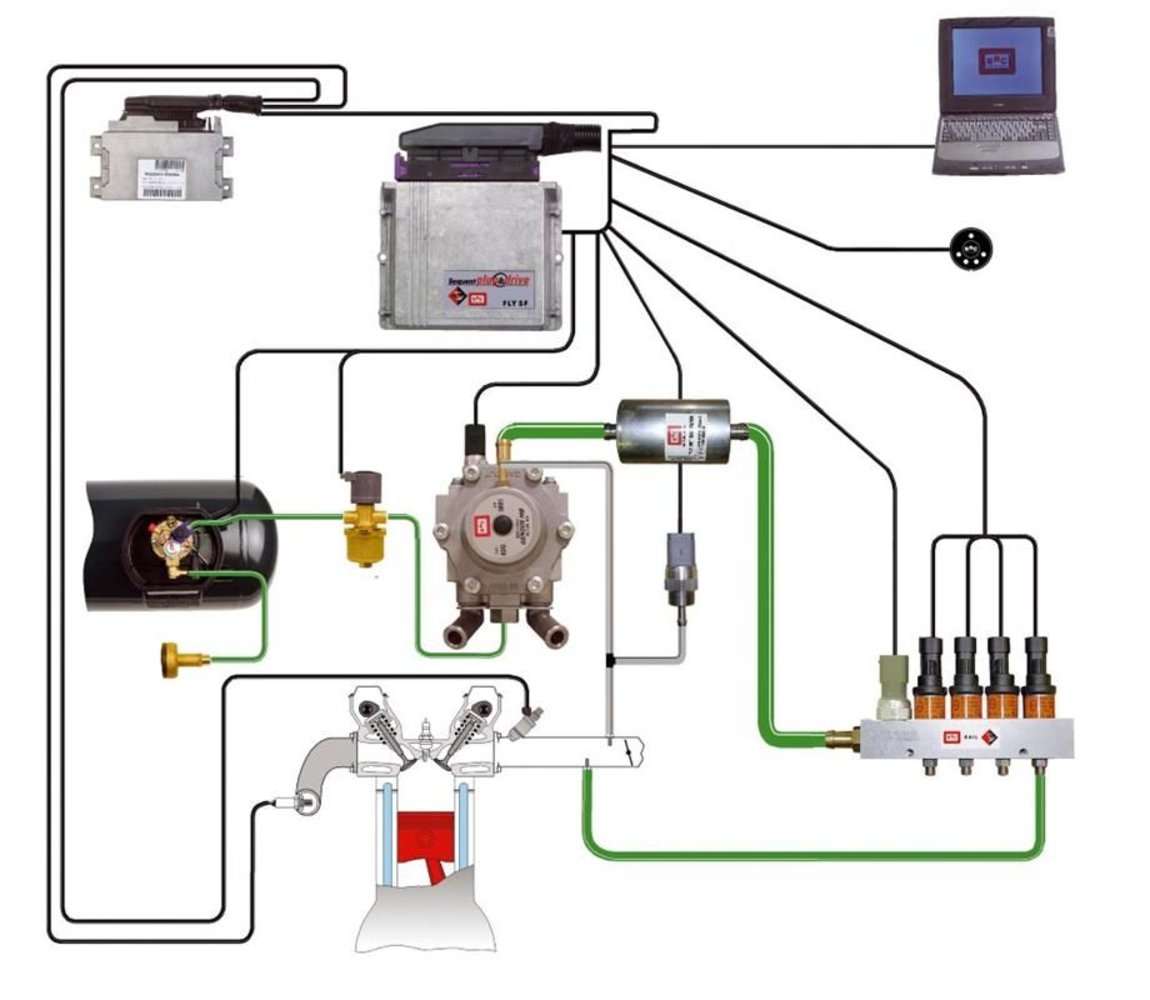

Функции электронного блока управления (ЭБУ) в системе

Электронный блок управления выступает центральным элементом ГБО 5 поколения, координируя взаимодействие всех компонентов системы. Он непрерывно обрабатывает данные от датчиков двигателя и газовой магистрали, обеспечивая синхронную работу с заводской электроникой автомобиля. ЭБУ отвечает за точное дозирование топлива, адаптацию параметров под текущие условия и поддержание безопасных режимов эксплуатации.

Функционирование ЭБУ основано на сложных алгоритмах, учитывающих показания давления газа, температуры редуктора, оборотов двигателя, положения дроссельной заслонки и сигналов лямбда-зондов. Блок динамически корректирует работу системы в реальном времени, минимизируя разницу между характеристиками газового и бензинового впрыска.

- Точное управление газовыми форсунками: Рассчитывает длительность и момент впрыска для каждого цилиндра на основе данных ЭБУ двигателя и газовых датчиков.

- Регулировка давления в топливной рампе: Контролирует электронный редуктор для поддержания оптимального давления газа независимо от нагрузки и температуры.

- Адаптивная коррекция топливных карт: Автоматически корректирует параметры впрыска при изменении качества газа, износе компонентов или смене условий эксплуатации.

- Бесперебойное переключение топлива: Обеспечивает плавный автоматический переход с бензина на газ после прогрева и обратно при исчерпании газового запаса.

- Диагностика и защита системы:

- Мониторинг герметичности газовой магистрали

- Обнаружение пропусков зажигания

- Аварийное отключение подачи газа при критических неисправностях

- Сохранение кодов ошибок для сервисного анализа

- Эмуляция штатных сигналов: Подмена показаний датчиков для предотвращения ошибок в ЭБУ двигателя и сохранения гарантии.

- Режим самообучения: Автоматическая калибровка параметров при первичной установке и после обслуживания.

Конструкция газового баллона для жидкого впрыска

Основным элементом системы является цилиндрический или тороидальный баллон из легированной стали или композитных материалов, рассчитанный на рабочее давление до 25 бар. В отличие от баллонов для паровой фазы, здесь критично обеспечить постоянное нахождение пропан-бутана в жидком состоянии независимо от уровня заправки и внешних условий.

Конструктивно баллон оснащается мультиклапаном нового поколения, интегрирующим несколько ключевых компонентов: скоростной электромагнитный клапан мгновенного перекрытия магистрали, датчик уровня топлива поплавкового типа, предохранительный сбросной клапан (рассчитанный на 27±1.5 бар), заправочный клапан с обратным запирающим механизмом и технологический порт для подключения магистрали высокого давления.

Ключевые компоненты мультиклапана

- Электромагнитный клапан – управляется ЭБУ, блокирует подачу газа при остановке двигателя

- Датчик уровня – передает точные данные о количестве топлива в баллоне

- Предохранительный клапан – аварийный сброс давления при перегреве

- Обратный клапан заправочной линии – предотвращает утечку при подсоединении/отсоединении пистолета

- Фильтр грубой очистки – задерживает механические примеси на входе в топливную магистраль

Особенность конструкции – наличие газозаборной трубки, погруженной до дна баллона для забора жидкой фазы. Трубка оснащается сетчатым фильтром тонкой очистки (5-10 мкм) на внутреннем конце, что предотвращает попадание взвесей в топливную систему. Для компенсации температурного расширения газа применяется защитная колба или сильфонное соединение в зоне вывода трубки через мультиклапан.

| Характеристика | Показатель |

|---|---|

| Рабочее давление | 15-20 бар |

| Испытательное давление | 30 бар |

| Температурный диапазон | -40°C до +80°C |

| Толщина стенок (сталь) | 3.0-4.5 мм |

Обязательным требованием является установка антивихревой пластины в нижней части баллона, предотвращающей образование воронки при резком расходе топлива. Для защиты от электрохимической коррозии применяется катодная защита с магниевыми анодами (для стальных ёмкостей) или многослойное армирование стекловолокном (в композитных версиях).

Система контроля давления газа в магистрали

Датчики давления непрерывно измеряют параметры газа в топливной магистрали высокого давления (ТМВД) и рейке форсунок. Полученные данные в реальном времени передаются в электронный блок управления (ЭБУ) ГБО для анализа текущего состояния системы. Точный контроль критичен для предотвращения аварийных ситуаций и поддержания стабильной работы двигателя.

ЭБУ сопоставляет фактическое давление газа с заданными целевыми значениями, рассчитанными на основе режима работы ДВС. При отклонениях от нормы система мгновенно корректирует производительность топливного насоса и работу форсунок. При критических несоответствиях (например, утечке или закупорке) активируется аварийный режим с переходом на бензин и сигналом водителю.

Ключевые особенности 5-го поколения

- Датчики высокоточного типа: Устанавливаются в контуре подачи жидкого газа и на топливной рампе

- Дифференциальный контроль: Анализ перепада давления между входом/выходом редуктора

- Двойная защита: Срабатывание предохранительных клапанов при превышении 25-30 бар

| Компонент | Функция | Рабочее давление |

| Датчик ТМВД | Контроль давления после насоса | 5-18 бар |

| Датчик рампы | Мониторинг давления перед форсунками | 5-16 бар |

| Редуктор с клапаном сброса | Регулировка и аварийный сброс избыточного давления | до 25 бар |

Особенности топливных фильтров в жидкой фазе

В системах ГБО 5-го поколения топливный фильтр для жидкой фазы является критически важным элементом, принципиально отличающимся от фильтров в системах предыдущих поколений или бензиновых магистралях. Его ключевая задача – обеспечение максимальной чистоты жидкого пропан-бутана перед его подачей под высоким давлением к топливной рампе и электромагнитным форсункам газового впрыска.

Располагается такой фильтр непосредственно на входе в насос высокого давления (ТНВД) газового модуля (редуктора-испарителя 5-го поколения). Это обусловлено необходимостью защиты высокоточных деталей насоса (плунжерных пар, клапанов) и самих форсунок от любых механических примесей, которые могут присутствовать в сжиженном газе, несмотря на первичную фильтрацию на заправочной станции.

Ключевые отличия и требования

Фильтры для жидкой фазы ГБО 5-го поколения характеризуются следующими особенностями:

- Высокая степень фильтрации: Тонкость фильтрации обычно составляет 10 микрон (мкм) и менее. Это необходимо для улавливания мельчайших частиц, способных повредить прецизионные пары ТНВД и засорить сопла форсунок.

- Рабочее давление: Фильтр должен выдерживать постоянное высокое давление в магистрали жидкой фазы, создаваемое ТНВД, которое может достигать 15-20 бар и более (в зависимости от конкретной системы и режима работы двигателя).

- Материалы корпуса и уплотнений: Корпус, как правило, металлический (алюминий, сталь) для обеспечения прочности и долговечности под давлением. Уплотнительные элементы (кольца, прокладки) обязательно должны быть изготовлены из материалов, стойких к длительному контакту со сжиженным углеводородным газом (например, фторкаучук Viton). Обычная резина быстро деградирует.

- Компактность и надежное крепление: Фильтр интегрируется в магистраль непосредственно перед ТНВД, часто имеет компактную цилиндрическую форму и надежное резьбовое соединение.

- Ресурс и обслуживание: Ресурс фильтра жидкой фазы значительно ниже, чем у газовых фильтров паровой фазы в старых поколениях, и строго регламентирован производителем ГБО (обычно 10 000 - 15 000 км). Несвоевременная замена – основная причина выхода из строя дорогостоящего ТНВД и форсунок.

| Характеристика | Фильтр жидкой фазы (ГБО 5) | Фильтр паровой фазы (ГБО 2-4) | Бензиновый топливный фильтр |

|---|---|---|---|

| Фаза топлива | Жидкий пропан-бутан | Газообразный пропан-бутан | Жидкий бензин |

| Тонкость фильтрации | ≤ 10 мкм | 20-30 мкм | 10-20 мкм (инжектор) |

| Рабочее давление | Высокое (до 20+ бар) | Низкое (0.5-1.5 бар) | Среднее (3-6 бар) |

| Критичность загрязнения | Очень высокая (ТНВД, форсунки) | Средняя (редуктор, форсунки) | Высокая (форсунки) |

| Типичный ресурс | 10 000 - 15 000 км | 15 000 - 20 000 км | 20 000 - 60 000 км |

Стоимость оригинальных фильтров жидкой фазы для ГБО 5-го поколения обычно выше, чем для систем 2-4 поколений, что обусловлено требованиями к материалам, точности изготовления и рабочим давлениям. Цены варьируются в зависимости от производителя ГБО и конкретной модели, но экономия на этом элементе категорически не рекомендуется из-за риска дорогостоящего ремонта.

Типы датчиков: температуры, давления и уровня топлива

В газобаллонном оборудовании 5 поколения система управления использует показания нескольких ключевых датчиков для обеспечения точной и безопасной работы. Эти датчики непрерывно передают данные в электронный блок управления (ЭБУ), который корректирует подачу газа.

Каждый датчик выполняет свою функцию: контроль температуры предотвращает перегрев, датчики давления обеспечивают правильное давление в системе, а датчик уровня информирует о количестве топлива в баллоне. Отказ любого из них может привести к некорректной работе ГБО.

Основные датчики и их характеристики

| Тип датчика | Назначение | Принцип работы | Особенности установки |

|---|---|---|---|

| Датчик температуры | Контроль температуры газа в редукторе и магистралях для защиты системы от перегрева и корректировки подачи топлива. | Термистор: сопротивление изменяется в зависимости от температуры, что преобразуется в электрический сигнал. | Устанавливается в специальные посадочные места редуктора или газовой магистрали. Требует надежного контакта и термостойкой изоляции. |

| Датчик давления | Измерение давления газа в топливной рампе и магистралях для точного дозирования впрыска. | Пьезоэлектрический или тензометрический: давление преобразуется в деформацию чувствительного элемента, что изменяет его электрические характеристики. | Монтируется в топливную рампу или магистраль высокого давления. Необходимы герметичные соединения для предотвращения утечек. |

| Датчик уровня топлива | Определение количества газа в баллоне для отображения на приборной панели. | Емкостной: уровень топлива изменяет емкость датчика, что преобразуется в электрический сигнал. В некоторых системах используется поплавковый механизм. | Устанавливается в мультиклапан баллона. Требует калибровки для точного соответствия уровня сигнала и количества топлива. |

Принцип подачи газа в жидком состоянии к двигателю

В системах ГБО 5-го поколения газ подаётся к двигателю исключительно в жидкой фазе под постоянным высоким давлением, что принципиально отличает их от предыдущих поколений. Топливо хранится в баллоне с топливным модулем, включающим погружной насос и датчик уровня, аналогичный бензиновым аналогам.

Насос создаёт давление 15-25 бар, выталкивая жидкий газ (пропан-бутан) через магистраль к моторному отсеку. Давление поддерживается постоянно, даже при заглушенном двигателе, благодаря встроенному клапану-регулятору в насосе. Это исключает испарение газа в трубопроводах.

Ключевые компоненты системы подачи

- Топливный модуль: Погружной насос, фильтр грубой очистки и датчик уровня в баллоне

- Магистраль высокого давления: Армированный шланг, рассчитанный на 70+ бар

- Клапан-регулятор: Поддерживает стабильное давление в контуре

- Распределительная рампа: Распределяет жидкий газ по форсункам

- Газовые форсунки: Впрыскивают топливо непосредственно во впускной коллектор

Электронный блок управления (ЭБУ) получает данные от штатных датчиков двигателя и управляет газовыми форсунками с индивидуальными импульсами. Корректировка длительности впрыска происходит на основе показаний датчиков давления и температуры топлива в рампе. Форсунки впрыскивают строго жидкую фазу, что обеспечивает:

- Точную дозировку топлива

- Стабильную работу на всех режимах

- Автоматический переход газ/бензин без потери мощности

- Отсутствие "хлопков" во впускном тракте

| Параметр | ГБО 4-го поколения | ГБО 5-го поколения |

| Фаза топлива | Газообразная | Жидкая |

| Давление в магистрали | 1-2 бар (регулятор) | 15-25 бар (насос) |

| Тип впрыска | Газ перед дросселем | Прямой впрыск в коллектор |

| Точность дозировки | Средняя | Высокая (сопоставима с бензином) |

Отсутствие испарителя (редуктора) и подача топлива под давлением исключают риск обледенения элементов системы. Температурные датчики в баллоне и рампе позволяют ЭБУ компенсировать изменение плотности топлива при нагреве или охлаждении.

Процесс точного дозирования топлива форсунками

В ГБО 5 поколения газовые форсунки являются ключевым элементом, отвечающим за подачу строго рассчитанного количества жидкого газа в каждый цилиндр двигателя. В отличие от предыдущих систем, использующих газ в паровой фазе, здесь газ под высоким давлением (до 15-20 бар) поддерживается в жидком состоянии от насоса в мультиклапане баллона до момента впрыска непосредственно перед впускным клапаном.

Принцип дозирования основан на управлении временем открытия электромагнитного клапана форсунки (временем впрыска) по команде электронного блока управления (ЭБУ) ГБО. ЭБУ, синхронизируясь с ЭБУ двигателя, получает данные о режиме работы ДВС (обороты, нагрузка, положение дроссельной заслонки, температура, давление во впускном коллекторе, лямбда-коррекция) и на их основе рассчитывает необходимое количество жидкого газа для оптимального сгорания.

Факторы точности дозирования и особенности работы

Точность дозирования обеспечивается следующими факторами и особенностями:

- Жидкая фаза газа: Подача газа в жидком виде гарантирует одинаковую плотность топлива и стабильность калорийности смеси, устраняя проблемы неравномерного распределения паровой фазы по цилиндрам.

- Высокое давление в топливной рампе: Стабильное давление в топливной рампе (регулируемое редуктором-клапаном) обеспечивает предсказуемую скорость потока через форсунку при открытии, делая зависимость "время открытия -> количество топлива" линейной и легко рассчитываемой.

- Качественные форсунки: Используются специальные газовые форсунки, рассчитанные на работу с жидким пропан-бутаном. Они обладают:

- Высоким быстродействием (коротким временем срабатывания соленоида).

- Точной калибровкой производительности.

- Устойчивостью к износу и загрязнениям.

- Работоспособностью в условиях низких температур газа.

- Сложное программное обеспечение ЭБУ: Алгоритмы ЭБУ учитывают множество параметров в реальном времени для расчета длительности импульса на каждую форсунку индивидуально. Производится коррекция на:

- Изменение давления в топливной рампе.

- Температуру газа (влияет на плотность).

- Напряжение бортовой сети (влияет на скорость срабатывания соленоида).

- Индивидуальные характеристики каждой форсунки (учитываются при калибровке).

- Прямое расположение: Форсунки устанавливаются непосредственно на впускной коллектор, максимально близко к впускным клапанам каждого цилиндра, минимизируя задержки подачи и потери.

- Синхронизация с двигателем: Момент впрыска строго синхронизирован с фазой газораспределения двигателя, обеспечивая своевременную подачу топлива.

Критичность точности: Неточное дозирование ведет к нарушениям состава топливно-воздушной смеси (обеднению или обогащению), что вызывает:

- Снижение мощности и приемистости двигателя.

- Увеличение расхода топлива.

- Нестабильную работу на холостом ходу и переходных режимах.

- Детонацию (при обеднении).

- Повышенный износ двигателя и катализатора.

- Ухудшение экологических показателей (превышение норм по CO, CH, NOx).

Сравнение с бензиновыми форсунками:

| Параметр | Газовые форсунки (ГБО 5) | Бензиновые форсунки |

|---|---|---|

| Рабочее тело | Сжиженный нефтяной газ (пропан-бутан) в жидкой фазе | Бензин в жидкой фазе |

| Рабочее давление | Высокое (12-20 бар) | Среднее (3-5 бар для MPI, 100-200+ бар для GDI) |

| Требования к герметичности | Крайне высокие (газ легко испаряется при утечке) | Высокие |

| Влияние температуры | Сильное (изменение плотности, риск парообразования) | Умеренное |

| Смазывающие свойства топлива | Отсутствуют (риск износа) | Присутствуют |

Система защиты от утечек и аварийных режимов работы

Система защиты в ГБО 5 поколения обеспечивает безопасную эксплуатацию за счет непрерывного мониторинга критических параметров. Она предотвращает утечки газа, перегрев компонентов и нештатные ситуации, мгновенно блокируя подачу топлива при угрозе.

Электронный блок управления (ЭБУ) анализирует данные с датчиков в режиме реального времени. При отклонении показателей от нормы активируется аварийный протокол: двигатель автоматически переключается на бензин, а клапаны герметично перекрывают газовые магистрали.

Ключевые компоненты и функции защиты

| Компонент | Назначение |

|---|---|

| Датчики давления | Фиксируют падение/рост давления в топливной рампе и магистралях. Срабатывают при разгерметизации или превышении 20-25 бар |

| Датчики температуры | Контролируют нагрев редуктора и форсунок. Отключают систему при достижении +110...+120°C |

| Датчики утечки | Устанавливаются в подкапотном пространстве и салоне. Реагируют на концентрацию газа от 0,3% в воздухе |

| Аварийные клапаны | Электромагнитные отсекатели мгновенно блокируют подачу газа по сигналу ЭБУ |

| Система диагностики | Фиксирует ошибки в памяти ЭБУ, выводит коды неисправностей через OBD-II разъем |

Принцип реакции на аварии:

- Обнаружение отклонения параметров (скачок давления, утечка, обрыв датчика)

- Немедленное перекрытие мультиклапана баллона и магистральных клапанов

- Принудительное переключение на бензин за 0.5-2 секунды

- Активация световой/звуковой сигнализации на панели приборов

- Блокировка запуска на газе до устранения неисправности

Дополнительные меры безопасности включают контроль целостности проводки, защиту от переполюсовки АКБ и программную верификацию данных с датчиков. После устранения неисправности система требует ручного сброса ошибки через диагностический сканер.

Переключение между бензином и газом в автоматическом режиме

Автоматическое переключение топливных режимов в ГБО 5-го поколения осуществляется электронным блоком управления (ЭБУ) без участия водителя. Система самостоятельно определяет оптимальный момент смены вида топлива на основе анализа параметров двигателя и заданных алгоритмов.

Процесс активируется после прогрева двигателя до рабочей температуры (обычно 30–50°C), что обеспечивает корректное испарение газа. Датчики давления и температуры в рейке постоянно передают данные в ЭБУ, который сравнивает их с эталонными значениями для текущих оборотов и нагрузки.

Принцип работы автоматики

При запуске двигателя ЭБУ всегда активирует бензиновый режим. После достижения необходимых условий (прогрев, стабильные обороты) происходит плавный переход на газ:

- ЭБУ подает сигнал на закрытие бензинового электроклапана.

- Одновременно открывается газовый клапан в мультиклапане баллона.

- Редуктор-испаритель подает газ в жидкой фазе к топливной рампе.

- Форсунки впрыскивают газ в цилиндры, синхронизируясь с импульсами штатной бензиновой системы.

Обратное переключение на бензин выполняется автоматически в случаях:

- Падения давления газа в магистрали ниже критического уровня

- Резкого увеличения нагрузки (например, при обгоне)

- Остатка газа в баллоне менее 10%

- Неисправности газовых датчиков или форсунок

Ключевое преимущество – непрерывность работы двигателя: переход между видами топлива занимает 1-3 секунды и практически не ощущается водителем благодаря синхронизации впрыска газовых форсунок с импульсами штатного ЭБУ.

| Параметр | Газовый режим | Бензиновый режим |

|---|---|---|

| Температура переключения | От +30°C | Любая |

| Скорость смены топлива | 1-3 сек | Мгновенно |

| Ручное вмешательство | Не требуется | Только принудительный режим |

Для управления режимами в салоне устанавливается кнопка с индикацией: светодиоды отображают активное топливо, уровень газа и ошибки системы. Принудительное переключение на бензин доступно водителю нажатием кнопки в любой момент.

Особенности холодного запуска двигателя на газу

Холодный запуск двигателя с ГБО 5-го поколения (LPI) принципиально отличается от систем впрыска жидкого топлива. В отличие от бензина, газ не обладает естественной летучестью при низких температурах, что усложняет формирование воспламеняемой топливовоздушной смеси сразу после включения стартера.

Система решает эту проблему принудительным подогревом газового рейла и форсунок. Блок управления ГБО активирует встроенные нагревательные элементы при падении температуры ОЖ ниже заданного порога (обычно +15...+20°C). Прогрев длится несколько минут (2-5) до достижения оптимальной температуры пропан-бутана, обеспечивающей его стабильное испарение в цилиндрах.

Ключевые аспекты процесса запуска

Обязательный этап прогрева: При повороте ключа зажигания (без запуска стартера) активируется подогрев. Контрольная лампа ГБО сигнализирует о процессе миганием. Запуск двигателя возможен только после ее погасания.

Роль штатной системы охлаждения: Нагревательные элементы интегрированы в контур ОЖ двигателя. Эффективность подогрева напрямую зависит от температуры антифриза. При экстремально низких температурах (-25°C и ниже) время прогрева увеличивается.

Особенности топливоподачи:

- На этапе прогрева и первые секунды работы двигатель запускается на бензине (если не отключен штатный бензонасос).

- После достижения температурного порога и стабилизации оборотов ГБО автоматически переключается на газ.

- В некоторых настройках возможен "чистый" запуск на газу после прогрева рейла, но это требует точной калибровки.

Факторы, влияющие на надежность запуска:

- Качество газа (содержание бутана выше 60% ухудшает испаряемость).

- Исправность нагревательных элементов и датчиков температуры.

- Уровень заряда АКБ (прогрев требует энергии).

- Состояние свечей зажигания и высоковольтных проводов.

| Параметр | Влияние на холодный запуск |

|---|---|

| Температура окружающей среды | Чем ниже, тем дольше длится прогрев рейла |

| Состояние аккумулятора | Слабый АКБ не обеспечит мощность для нагрева и стартера |

| Качество газовых форсунок | Загрязненные форсунки нарушают дозировку |

| Настройки ГБО | Некорректные калибровки времени прогрева или переключения |

Важно: Попытки запустить двигатель стартером во время активного прогрева рейла (при мигающей лампе ГБО) строго не рекомендуются. Это приводит к повышенному износу стартера, разряду АКБ и некорректному срабатыванию газовых форсунок из-за недостаточной температуры топлива.

Адаптация системы под разные типы двигателей (атмосферные, турбо)

ГБО 5 поколения адаптируется под атмосферные и турбированные двигатели благодаря гибкой системе управления и конструктивным особенностям. Ключевое отличие заключается в работе с давлением во впускном коллекторе: атмосферные моторы функционируют в условиях разрежения, а турбированные – при избыточном давлении. Это требует разного подхода к настройке топливных карт и подбору компонентов.

Для турбодвигателей критично поддержание избыточного давления газа в рампе, превышающего давление наддува. В атмосферных версиях акцент смещается на точность дозировки и синхронизацию впрыска с фазами работы ГРМ. Ошибки в адаптации провоцируют потерю мощности, детонацию или перегрев клапанов.

Атмосферные двигатели:

- Давление в рампе: Регулируется вакуумом коллектора. Редуктор поддерживает перепад ~1.5 бар относительно впуска.

- Настройка ЭБУ: Фокус на точности времени впрыска и согласовании с оборотами. Минимальные риски детонации.

- Компоненты: Подходят стандартные форсунки средней производительности. Требования к редуктору – стабильность при вакууме.

Турбированные двигатели:

- Давление в рампе: Должно на 1.5-2.5 бар превышать пиковое давление наддува. Обязателен датчик контроля в рампе.

- Настройка ЭБУ: Коррекция в реальном времени при изменении boost. Защита от "отката" давления при сбросе газа.

- Компоненты: Форсунки с запасом производительности + усиленный редуктор. Обязательна защита от перепадов boost.

| Параметр | Атмосферный двигатель | Турбированный двигатель |

|---|---|---|

| Требуемое давление в рампе | 0.5-1.2 бар (вакуум-зависимое) | До 4-6 бар (boost + запас 1.5 бар) |

| Ключевые датчики | Лямбда-зонд, ДПКВ | Датчик давления рампы, ДАД/ДМРВ |

| Риски при ошибках | Потеря мощности, хлопки во впуск | Детонация, прогар клапанов/поршней |

Требования к моторному маслу при эксплуатации ГБО-5

При использовании газобаллонного оборудования 5-го поколения моторное масло подвергается специфическим нагрузкам. Газовое топливо (метан или пропан-бутан) сгорает при более высоких температурах по сравнению с бензином, что провоцирует повышенное тепловое воздействие на смазочный материал. Одновременно газ не смывает масляную пленку со стенок цилиндров, что усиливает трение в верхней зоне двигателя.

Неправильно подобранное масло ускоряет образование нагара на поршневых кольцах и клапанах, приводит к окислению смазки и сокращению межсервисных интервалов. Критически важным становится соблюдение регламента замены и соответствие состава следующим критериям.

Ключевые требования к маслу

Основные параметры для выбора:

- Высокая термическая стабильность – устойчивость к окислению при перегреве;

- Повышенная зольность (SAPS) – малозольные (Low SAPS) масла недопустимы из-за риска закоксовывания клапанов;

- Специальные пакеты присадок – усиленные моющие и противоизносные компоненты;

- Соответствие допускам производителя – предпочтительны стандарты ACEA C2/C3 или спецификации VW 504 00/507 00, MB 229.52;

- Вязкость по SAE – рекомендованы 5W-30, 5W-40 или 0W-40 с улучшенной высокотемпературной вязкостью.

Сравнение типов масел:

| Параметр | Оптимально для ГБО-5 | Нежелательно |

|---|---|---|

| Зольность | Full SAPS (≥1.0%) | Low/Mid SAPS |

| Стандарт | ACEA C3, API SN/SP | ACEA C1/C2 |

| Основа | Синтетика/полусинтетика | Минеральные |

Сокращение интервала замены на 20-30% относительно рекомендаций автопроизводителя обязательно даже для качественных масел. Игнорирование требований ведет к снижению компрессии, залеганию колец и преждевременному износу ГРМ.

Выбор баллона: тороидальный или цилидрический для авто

Тороидальные баллоны имеют форму кольца ("бублика") и монтируются в нишу запасного колеса, полностью сохраняя полезный объем багажника. Цилиндрические баллоны представляют собой классические вытянутые емкости, устанавливаемые в багажном отсеке либо под днищем автомобиля.

Критичными параметрами выбора являются требуемый запас хода, конструктивные особенности авто и бюджет. Тороидальные версии обычно дороже из-за сложной геометрии, но обеспечивают скрытую установку. Цилиндрические отличаются большей вместимостью при аналогичных габаритах, но заметно сокращают пространство.

Сравнительный анализ

| Критерий | Тороидальный баллон | Цилиндрический баллон |

|---|---|---|

| Место установки | Ниша запаски | Багажник / под днищем |

| Вместимость | 40-65 литров | 60-120 литров |

| Влияние на багажник | Не затрагивает | Сокращает объем |

| Цена (пустой) | 18 000 - 35 000 руб. | 9 000 - 25 000 руб. |

| Вес | 15-25 кг | 20-50 кг |

Преимущества тороидальных баллонов:

- Полная сохранность багажного пространства

- Скрытый монтаж без видимых изменений авто

- Оптимален для компактных автомобилей

Преимущества цилиндрических баллонов:

- Более высокая емкость при меньшей стоимости

- Гибкость установки (вертикально/горизонтально)

- Подходит для внедорожников и коммерческого транспорта

Для установки под днищем требуется усиление штатных креплений и защита от коррозии. При выборе цилиндрической модели в багажник учитывайте уменьшение полезной площади. Тороидальные баллоны сложны в сервисном обслуживании из-за специфики расположения.

Необходимая мощность насоса для конкретного двигателя

В ГБО 5 поколения топливный насос отвечает за подачу сжиженного газа в жидкой фазе под высоким давлением (5-15 бар) к рампе и форсункам. Его производительность должна полностью соответствовать максимальной потребности двигателя в топливе на пиковых режимах работы, иначе возникнет дефицит подачи газа.

Недостаточная мощность насоса приводит к критичным последствиям: обеднению топливно-воздушной смеси, потере мощности, перегреву двигателя и детонации. Избыточная производительность менее опасна, но вызывает повышенную нагрузку на электросистему и преждевременный износ компонентов.

Ключевые факторы расчета мощности

- Рабочий объем двигателя: Основной параметр. Например, для 1.6 л требуется 80-100 л/ч, для 3.0 л – 150-180 л/ч.

- Максимальные обороты: Пиковая нагрузка определяет расход топлива при полном открытии дросселя.

- Количество цилиндров: Влияет на суммарный объем одновременного впрыска.

- Требуемое давление в рампе: Высокопроизводительные двигатели нуждаются в стабильном давлении 10-15 бар.

| Объем двигателя (л) | Мин. производительность насоса (л/ч) | Рекомендуемая производительность с запасом 20% (л/ч) |

|---|---|---|

| 1.0 - 1.4 | 65 - 80 | 80 - 100 |

| 1.6 - 2.0 | 90 - 120 | 110 - 145 |

| 2.2 - 3.0 | 125 - 160 | 150 - 190 |

| 3.5 - 5.0 | 170 - 220 | 200 - 265 |

Для точного подбора используют формулу: Производительность (л/ч) = (0.85 × V × n × N) / 1000, где V – объем двигателя (см³), n – макс. обороты (об/мин), N – число цилиндров. Коэффициент 0.85 компенсирует разницу в калорийности газа и бензина.

Обязательно учитывайте рекомендации производителя ГБО и данные диагностики штатной бензиновой системы. Насос всегда выбирают с запасом 15-25% от расчетных значений для исключения работы на пределе возможностей.

Критерии выбора производителя компонентов ГБО-5

Надёжность и репутация бренда – ключевой фактор. Предпочтение стоит отдавать производителям с многолетним опытом работы на рынке ГБО, имеющим подтверждённую статистику по безотказной эксплуатации оборудования в различных климатических и эксплуатационных условиях. Изучение отзывов владельцев и оценка частоты гарантийных случаев помогают составить объективную картину.

Соответствие международным стандартам качества и наличие сертификатов (ISO, ECE R67-01, ECE R110) – обязательное требование. Оборудование должно проходить заводские испытания на герметичность, виброустойчивость, температурную стабильность. Проверяйте документацию на соответствие экологическим нормам Евро-4/5/6, что критично для корректной работы с современными системами диагностики автомобиля (OBD-II).

Дополнительные параметры оценки

- Совместимость и интеграция: Убедитесь, что ЭБУ, форсунки и редуктор совместимы с конкретной моделью двигателя (особенно для турбированных и прямого впрыска). Важна поддержка протоколов связи CAN вашего автомобиля.

- Гарантия и сервисная сеть: Минимальная гарантия – 2 года. Приоритет – брендам с официальными сервисными центрами в вашем регионе, обеспечивающими оперативную диагностику, ремонт и наличие оригинальных запчастей.

- Ценовая политика: Анализируйте соотношение цена/качество. Цены на комплекты ГБО-5 ведущих брендов (пример):

| Производитель | Диапазон цен (руб.) |

|---|---|

| BRC | 85 000 – 130 000 |

| Lovato | 70 000 – 110 000 |

| Digitronic | 75 000 – 120 000 |

| Стаг (STAG) | 60 000 – 95 000 |

Примечание: Цены указаны за базовый комплект "под ключ" (4 цилиндра) и могут варьироваться в зависимости от установщика и региона.

- Техническая поддержка и ПО: Прошивки ЭБУ должны регулярно обновляться производителем для поддержки новых моделей авто. Удобство калибровочного софта (доступность, русификация) влияет на точность настройки.

- Инновации: Обращайте внимание на наличие продвинутых функций: адаптивное самообучение, защита от "холодного старта", точное управление впрыском на переходных режимах, совместимость с системами Start/Stop.

Предустановочная диагностика автомобиля для монтажа

Комплексная диагностика перед установкой ГБО 5-го поколения обязательна для выявления скрытых неисправностей, способных повлиять на работу газовой системы. Она исключает риски некорректной работы оборудования, повреждения штатных узлов автомобиля и гарантирует безопасность эксплуатации.

Процедура включает аппаратную проверку электронных систем, механических компонентов двигателя и анализ параметров работы топливной аппаратуры. Только после подтверждения исправности базовых систем автомобиля возможен качественный монтаж газобаллонного оборудования.

Ключевые направления диагностики

- Электрооборудование:

- Замер напряжения бортовой сети (холостой ход/под нагрузкой)

- Проверка состояния АКБ и генератора

- Анализ качества массы на двигателе и кузове

- Двигатель и система управления:

- Сканирование ошибок ЭБУ двигателя

- Контроль показаний датчиков (кислородных, детонации, положения дросселя)

- Проверка компрессии в цилиндрах

- Диагностика состояния свечей зажигания и катушек

- Топливная система:

- Тест производительности бензонасоса

- Контроль давления в топливной рампе

- Проверка герметичности форсунок

- Механические узлы:

- Осмотр мест крепления баллона (целостность кузова/рамные элементы)

- Проверка состояния подвески двигателя

- Оценка свободного пространства в моторном отсеке для компонентов ГБО

| Параметр | Критичное значение | Последствия при игнорировании |

|---|---|---|

| Напряжение бортовой сети | Не ниже 13.8В под нагрузкой | Сбои работы газового редуктора, форсунок |

| Ошибки ЭБУ двигателя | Отсутствие критичных ошибок (P0300, P0171 и т.п.) | Некорректная адаптация ГБО, переход на бензин |

| Разброс компрессии | Макс. 10% между цилиндрами | Плавающие обороты, повышенный расход газа |

| Давление топлива | Соответствие паспортным данным авто | Сбои при переключении топлив, "троение" |

Важно: Установка ГБО 5-го поколения недопустима при наличии неисправностей топливных форсунок, нестабильном напряжении генератора или ошибках кислородных датчиков. Требуется предварительный ремонт.

Технология врезки в штатную топливную систему

Врезка в штатную топливную систему для ГБО 5 поколения требует точного подключения газовой магистрали к контуру подачи бензина. Это обеспечивает корректную работу системы впрыска газа под высоким давлением напрямую в цилиндры. Основной задачей является интеграция без нарушения герметичности и производительности штатной системы питания.

Процесс начинается с выбора точек подключения: чаще используются разрыв топливной рампы или врезка через тройники в подающую и возвратную магистрали. Критически важно сохранить заводские параметры давления бензина и исключить подсос воздуха при монтаже. Все соединения выполняются с использованием специализированных фитингов, соответствующих диаметру штатных трубок.

Ключевые этапы подключения

- Демонтаж топливной рампы: Отсоединение штатных топливных трубок с последующей очисткой посадочных зон

- Установка переходных фитингов: Монтаж тройников из легированной стали или высокопрочного пластика с точным соблюдением углов подключения

- Подключение газовых контуров:

- Подающий шланг ГБО интегрируется перед штатным бензиновым регулятором давления

- Обратная магистраль подсоединяется после регулятора для обеспечения корректного слива излишков

- Тестирование герметичности: Проверка соединений тестером давления с инертным газом (азот) при значениях до 7 бар

Контрольные параметры после врезки

| Перепад давления в бензоконтуре | Не более ±0.2 бар от заводских показателей |

| Сопротивление потоку топлива | Максимальное увеличение 3-5% |

| Время удержания тестового давления | Минимум 15 минут без падения |

Особое внимание уделяется прокладке газовых шлангов: они не должны контактировать с подвижными элементами или нагревающимися поверхностями. Каждая точка крепления дополняется виброгасящими демпферами. Финишный этап включает программную калибровку газового блока управления для синхронизации работы с заводским контроллером ЭБУ.

Особенности установки форсунок на различные моторы

Установка газовых форсунок 5-го поколения требует строгого соответствия типа двигателя и характеристик топливной системы. Критически важно учитывать расположение штатных бензиновых форсунок, давление в топливной рампе и конструкцию впускного коллектора. Ошибки на этом этапе приводят к нарушению смесеобразования и потере мощности.

Подбор креплений и адаптеров осуществляется индивидуально для каждой модели двигателя. Для V-образных моторов, рядных 3-х или 4-цилиндровых агрегатов, а также турбированных версий требуются уникальные схемы интеграции. Расположение газовых форсунок должно обеспечивать идентичное расстояние до впускных клапанов для всех цилиндров и исключать перегибы топливных трубок.

Ключевые аспекты монтажа

Типовые решения для разных конфигураций:

- Рядные 4-цилиндровые двигатели: Форсунки монтируются на специальную планку параллельно штатным, с точным позиционированием сопел во впускные каналы.

- V6/V8/V12: Требуют раздельных рейк для каждого ряда цилиндров. Обязательна синхронизация углов впрыска и балансировка давления между контурами.

- Турбомоторы (прямой впрыск): Установка возможна только при наличии адаптеров, врезаемых до турбокомпрессора. Необходимы форсунки с повышенным рабочим давлением (до 5 бар).

- Моторы с распределенным впрыском (MPI): Наиболее простая интеграция через фланцы впускного коллектора с использованием заводских отверстий.

Критические требования:

- Минимальная длина газовых магистралей от рейки до форсунок (оптимально ≤ 80 см)

- Защита форсунок от вибрации и перегрева (термочехлы, демпферы)

- Герметичность соединений (проверка тестером под давлением 7-8 бар)

- Калибровка угла впрыска и длительности импульса в ПО блока управления газом

| Тип двигателя | Рекомендуемое расположение форсунок | Особый инструмент |

|---|---|---|

| Рядный 4-цилиндровый | На общей алюминиевой планке над впускным коллектором | Шаблон для сверления крепежа |

| V6/V8 | Две независимые рейки вдоль коллекторов | Угловой адаптер для монтажа в стесненных условиях |

| Турбированный GDI | Через переходники во впускном патрубке до турбины | Термостойкие втулки и фиксаторы резьбы |

Финишный этап включает тестовый запуск и диагностику пропусков зажигания на переходных режимах. Корректировка карты впрыска обязательна для всех типов моторов, особенно при наличии системы изменения фаз газораспределения (VVT).

Правила прокладки магистрали высокого давления

Магистраль высокого давления (МВД) для ГБО 5 поколения транспортирует жидкий газ под давлением 15-25 бар от топливного модуля в баллоне к редуктору-испарителю. Используются исключительно медные или армированные полимерные трубки, сертифицированные для работы с СУГ. Категорически запрещено применение резиновых шлангов, не рассчитанных на контакт с жидкой фазой газа.

Трассировка магистрали выполняется исключительно вне салона автомобиля, преимущественно вдоль штатных топливных или тормозных линий. Обязательно соблюдение минимальных зазоров: ≥100 мм от элементов выхлопной системы, ≥50 мм от подвижных деталей подвески и вращающихся валов. Избегайте зон с риском механического повреждения (камни, дорожный мусор) и участков с вибрационными нагрузками.

Технические требования и монтаж

- Крепление трубки: Фиксация скобами через каждые 300-400 мм с демпфирующими прокладками. В зонах вибрации (моторный щит, подвеска) шаг уменьшается до 200 мм.

- Защита: Обязательное применение гофрированных металлических рукавов при пересечении перегородок кузова, вблизи острых кромок или в местах контакта с агрессивными жидкостями.

- Радиусы изгиба: Минимальный радиус изгиба – 80 мм для медных трубок. Запрещены деформации, пережимы и монтаж внатяжку.

Соединения выполняются обжимными фитингами европейского типа (ниппель-гайка) с одноразовыми медными уплотнительными шайбами. После установки обязательна опрессовка азотом под давлением 30 бар и проверка течеискателем. Запрещена сварка или пайка на смонтированной магистрали.

| Параметр | Значение |

|---|---|

| Диаметр трубки | 6 мм (стандарт) |

| Допустимый перепад высот | ≤ 500 мм |

| Темп. эксплуатации | -40°C до +120°C |

| Пробег до замены | 100 000 км (медь) |

Монтаж газового баллона и крепежные системы

Монтаж баллона требует строгого соблюдения регламента установки, предусмотренного производителем ГБО и нормативными документами. Основные этапы включают выбор места размещения, подготовку крепежных элементов, фиксацию баллона и подключение трубопроводов с обязательной проверкой герметичности соединений.

Баллон монтируется исключительно вне салона автомобиля – в нише запасного колеса, багажнике или под днищем. При подкапотном размещении установка запрещена из-за риска нагрева. Крепежная система должна исключить смещение баллона при аварии или резком маневре, обеспечивая зазор от выхлопной системы и подвижных элементов шасси.

Ключевые компоненты крепежной системы

- Металлические кронштейны: Изготавливаются из стали толщиной 3-5 мм с антикоррозийным покрытием

- Амортизирующие прокладки: Резиновые демпферы для гашения вибраций

- Натяжные ремни (для цилиндрических баллонов): Минимальная ширина 40 мм с механизмом фиксации

- Болтовые соединения: Класс прочности не ниже 8.8 с контргайками

Этапы монтажа

- Разметка точек крепления с учетом минимальных расстояний:

- 15 см от глушителя

- 2 см от элементов кузова

- Установка кронштейнов на кузов через усиленные площадки

- Фиксация баллона с применением виброизоляторов

- Прокладка магистрали с защитой от перетирания

- Проверка прочности крепления (допустимое смещение ≤ 1 см при усилии 100 кг)

| Тип баллона | Крепежный стандарт | Макс. нагрузка |

|---|---|---|

| Тороидальный | 4 болта M10 | 20G |

| Цилиндрический | 2 ремня + стопоры | 15G |

После установки обязательна проверка мультиклапана на отсутствие контакта с кузовом. Все крепежные элементы подлежат периодическому контролю затяжки – первая проверка через 500 км пробега, далее каждое ТО.

Процедура подключения электропроводки и датчиков

Подключение электрических компонентов ГБО 5 поколения начинается с интеграции блока управления в штатную электросеть автомобиля. Основной жгут проводов соединяется с аккумулятором через предохранитель, а управляющие кабеля подключаются к замку зажигания для синхронизации работы системы с двигателем. Обязательно выполняется заземление блока на кузов.

Отдельные провода коммутируются с ЭБУ двигателя для считывания сигналов: оборотов ДВС, положения дроссельной заслонки и температуры охлаждающей жидкости. При этом используется метод параллельного подключения без нарушения заводской изоляции – применяются специальные обжимные клипсы типа T-tap или адаптеры CAN-шины.

Подключение датчиков

- Датчик давления/температуры газа монтируется на рампе форсунок. Сигнальный кабель протягивается в салон через технологическое отверстие в моторном щите с обязательной установкой защитной гофры.

- Датчик уровня газа интегрируется в мультиклапан баллона. Проводка прокладывается вдоль магистрали под днищем авто с фиксацией пластиковыми хомутами.

- Датчик детонации (при наличии) устанавливается на блок цилиндров параллельно штатному сенсору.

Коммутация исполнительных устройств

- Форсунки газа подключаются к блоку управления через индивидуальные разъёмы согласно схеме распиновки.

- Проводка клапана отсекателя топлива врезается в цепь бензиновых форсунок для синхронного отключения при работе на газе.

- Регулятор давления топлива соединяется с блоком управления четырёхжильным кабелем (питание, масса, ШИМ-сигнал, диагностика).

| Компонент | Тип разъёма | Особенности монтажа |

|---|---|---|

| Блок управления | Многоштырьковый (24-48 pin) | Требует защиты от влаги, крепится в подкапотном пространстве вертикально |

| Датчик уровня | 3-pin IP67 | Обязательна герметизация соединения силиконовым герметиком |

| Газовые форсунки | EV1/EV6 | Запрещён перегиб проводов ближе 5 см от разъёма |

После физического монтажа выполняется прозвонка цепей мультиметром для проверки отсутствия КЗ и обрывов. Все группы проводов объединяются в жгуты с текстйлитовыми разделителями, исключающими перетирание изоляции. Финишный этап – подключение к диагностическому разъёму OBD-II для калибровки системы.

Настройка электронного блока управления под калибровки авто

Калибровка ЭБУ газовой системы является ключевым этапом установки ГБО 5 поколения, определяющим точность работы, экономичность, динамику и долговечность двигателя. Ее цель – адаптировать управление газовыми инжекторами под конкретные характеристики двигателя автомобиля, его датчиков и текущих условий эксплуатации.

Процесс настройки заключается в пересчете топливных карт (таблиц) газового ЭБУ на основе эталонных данных о работе двигателя на бензине. Газовый контроллер должен научиться корректно рассчитывать необходимое количество газа и длительность импульса впрыска для каждого цилиндра в различных режимах работы мотора, основываясь на сигналах штатных датчиков автомобиля.

Принцип и Процесс Настройки

Основной принцип – использование данных о времени впрыска бензиновых форсунок и показаниях лямбда-зонда (кислородного датчика) в качестве эталона. Газовый ЭБУ считывает эту информацию через диагностический разъем OBD-II или путем прямого подключения к проводке штатного ЭБУ.

Этапы настройки обычно включают:

- Подключение и инициализация: Подключение оборудования к ЭБУ ГБО и диагностическому разъему авто. Считывание базовых параметров двигателя (VIN, модель ЭБУ, версия ПО).

- Запись эталонных данных:

- Запись времени впрыска бензина в различных режимах работы двигателя (холостой ход, частичные нагрузки, полная нагрузка).

- Фиксация показаний лямбда-зонда и его коррекций (краткосрочной и долгосрочной топливной коррекции - STFT/LTFT).

- Расчет коэффициентов коррекции: Программное обеспечение на основе записанных данных рассчитывает корректирующие коэффициенты для газовых инжекторов. Эти коэффициенты компенсируют разницу в плотности, теплотворной способности и скорости сгорания газа по сравнению с бензином, а также учитывают особенности конкретных газовых форсунок.

- Настройка параметров:

- Калибровка датчиков давления и температуры газа (при наличии).

- Настройка времени открытия/закрытия газовых инжекторов (отклик).

- Корректировка параметров холостого хода.

- Настройка параметров переключения топлив (бензин/газ и обратно).

- Адаптация под особенности работы системы впрыска конкретного двигателя (например, прямая или распределенная подача).

- Валидация и тестирование: Проверка работы системы на всех режимах:

- Плавность холостого хода на газу.

- Отсутствие "провалов" при разгоне.

- Стабильность работы под нагрузкой.

- Плавность и своевременность переключения между видами топлива.

- Анализ показаний лямбда-зонда и коррекций на газу (они должны быть близки к бензиновым).

- Динамическая адаптация: На современных системах часто выполняется тест-драйв, во время которого ЭБУ продолжает самообучаться и подстраивать коэффициенты в реальных дорожных условиях.

- Финализация и сохранение: Сохранение всех калибровочных данных в памяти газового ЭБУ.

Важно: Качественная настройка возможна только при использовании оригинального программного обеспечения от производителя ГБО и профессионального диагностического оборудования. "Универсальные" или пиратские прошивки часто приводят к некорректной работе и потенциальным повреждениям двигателя.

| Метод Настройки | Описание | Преимущества | Недостатки/Ограничения |

|---|---|---|---|

| Автоматическая (OBD) | Программа сама считывает данные через OBD-II, рассчитывает и заливает коэффициенты. | Быстрота, относительная простота, минимум ручных операций. | Требует качественной связи OBD. Может быть менее точной на сложных или модифицированных двигателях. Зависит от ПО. |

| Ручная/Полуавтоматическая | Мастер вручную вводит базовые параметры двигателя, ПО рассчитывает карты. Часто требуется ручная корректировка коэффициентов на основе лямбда-коррекций. | Более гибкая, позволяет добиться высокой точности на нестандартных двигателях. | Требует высокой квалификации установщика. Занимает больше времени. |

| Динамическая (с тест-драйвом) | После базовой настройки выполняется поездка, во время которой ЭБУ дообучается в реальных условиях движения. | Наиболее точная адаптация ко всем режимам работы двигателя. Улучшает плавность хода и экономичность. | Занимает дополнительное время (20-40 минут). Требует безопасного маршрута для тестирования. |

Качественно выполненная настройка ЭБУ обеспечивает работу двигателя на газу, практически неотличимую от работы на бензине, с сохранением динамики, экологических показателей и ресурса мотора. Некорректная настройка чревата повышенным расходом газа, потерей мощности, детонацией, перегревом клапанов и выходом двигателя из строя.

Диагностика и тестирование системы после монтажа

После завершения установки ГБО 5-го поколения обязательна комплексная диагностика для проверки герметичности, корректности подключения электроники и калибровки системы. Это исключает утечки газа, ошибки связи между блоками управления и некорректную подачу топлива.

Тестирование включает имитацию реальных условий эксплуатации: запуск двигателя на бензине и автоматическое переключение на газ, работу на разных оборотах, резкие изменения нагрузки. Контролируются параметры давления в рампе, температура редуктора, корректность сигналов датчиков и отсутствие ошибок в ECU газового оборудования.

Этапы диагностики

- Визуальный осмотр:

- Проверка фиксации трубок и отсутствия перегибов

- Контроль зазоров между газовыми магистралями и подвижными элементами авто

- Тест на герметичность:

- Опрессовка магистралей азотом под давлением 20-25 бар

- Нанесение мыльного раствора на соединения для выявления микропузырьков

- Электронная диагностика:

- Считывание кодов ошибок через OBD-сканер

- Калибровка датчиков давления/температуры в ПО

- Проверка синхронизации газового и штатного ECU

- Дорожные испытания:

- Анализ переходов "бензин-газ" при разных температурах мотора

- Контроль стабильности холостого хода на газу

- Тест динамических режимов (разгон, торможение)

Ключевые параметры для контроля

| Параметр | Нормальное значение | Отклонение |

| Давление в топливной рампе | 15-20 бар (зависит от модели) | Снижение мощности, рывки |

| Температура редуктора | Не выше 60°C (при +25°C ОС) | Перегрев, ледяные отложения |

| Время переключения на газ | 30-90 сек после запуска | Сбои в работе ДТОЖ |

Финишная настройка выполняется через фирменное ПО производителя ГБО (примеры: Stag, Prins VSI, AEB Leonardo). Корректируются: карта впрыска, температурные пороги переключения, коррекция триммов по лямбда-зонду. При успешном тестировании выдается гарантийный талон и сертификат соответствия.

Процедура ТО: фильтры, сервисные компоненты и интервалы

Техническое обслуживание ГБО 5 поколения фокусируется на защите форсунок и топливной системы от абразивных частиц и смолистых отложений. Несоблюдение регламента ведет к падению мощности, рывкам при работе двигателя и дорогостоящему ремонту.

Ключевые сервисные компоненты включают газовые фильтры тонкой очистки, топливные фильтры (для бензинового контура), диагностические адаптеры и расходники крепежа. Регулярная замена расходников – обязательное условие стабильной работы системы.

Сервисные компоненты и интервалы замены

- Фильтр газовый тонкой очистки: Меняется каждые 10 000–15 000 км. Задерживает примеси после испарителя, защищая форсунки.

- Топливный фильтр (бензиновый): Замена каждые 15 000–20 000 км. Обеспечивает чистоту бензина при переключениях режимов.

- Фильтр-сетка магистральный (в топливном модуле бака): Контроль/замена каждые 30 000 км.

- Диагностика форсунок и калибровка: Проводится каждое ТО (10 000–15 000 км) на стенде для проверки производительности и баланса.

| Компонент | Интервал замены | Признаки износа |

|---|---|---|

| Газовый фильтр тонкой очистки | 10 000–15 000 км | Падение динамики, хлопки во впуске |

| Бензиновый топливный фильтр | 15 000–20 000 км | Затрудненный пуск на бензине, дергания |

| Уплотнительные кольца форсунок | 30 000–40 000 км | Запах газа в подкапотном пространстве |

Процедура ТО включает: Компьютерную диагностику ошибок, проверку герметичности магистралей течеискателем, очистку форсунок в ультразвуковой ванне при отклонениях в балансе, замену всех фильтров согласно регламенту. Обязательна адаптация параметров топливных карт после сервиса.

Рекомендуется проводить ТО у специалистов, имеющих лицензию производителя ГБО и стендовое оборудование для калибровки. Использование неоригинальных фильтров повышает риск поломки форсунок из-за несоответствия степени фильтрации.

Диагностика ошибок системы через OBD-разъем

Современные газобаллонные системы 5 поколения интегрированы в штатную электронику автомобиля через ЭБУ, что позволяет проводить полноценную диагностику через стандартный OBD-II разъем. Ошибки ГБО фиксируются в памяти контроллера наравне с неисправностями двигателя, что требует специализированного ПО для точной интерпретации кодов.

Процедура сканирования выполняется диагностическим адаптером (например, ELM327) с подключением к ПК, планшету или смартфону. Для чтения кодов ГБО 5-го поколения необходимо специализированное программное обеспечение от производителя оборудования (STAG, Digitronic, Lovato и др.), так как стандартные OBD-сканеры часто не распознают специфические ошибки газовой системы.

Типовые этапы диагностики

- Физическое подключение: Адаптер вставляется в OBD-разъем (расположен обычно в районе рулевой колонки).

- Связь с ЭБУ: Запуск ПО, сопряжение с контроллером ГБО по протоколу CAN.

- Считывание ошибок: Автоматическое сканирование кодов неисправностей (DTC).

- Анализ данных: Просмотр параметров в реальном времени (давление рейки, температура редуктора, коррекция топливных карт).

- Расшифровка: Интерпретация кодов согласно мануалу производителя ГБО.

| Тип ошибки | Пример кода | Возможные причины |

|---|---|---|

| Датчики давления | P01xx | Обрыв проводки, засорение магистрали, неисправность сенсора |

| Проблемы форсунок | P02xx | Загрязнение инжекторов, короткое замыкание, низкое сопротивление |

| Ошибки редуктора | P03xx | Утечка газа, перегрев, неисправность ТЭНа |

| Связь с ЭБУ ДВС | P0Axx | Повреждение CAN-шины, конфликт прошивок |

Важно! После устранения неисправности коды необходимо стирать через диагностическое ПО. Некоторые ошибки (например, критические утечки) могут блокировать переход на газ до принудительного сброса. Регулярная диагностика предотвращает серьезные поломки и снижает расход топлива.

Симптомы неисправностей редуктора и форсунок

При неисправностях редуктора ГБО 5 поколения возникают трудности с запуском двигателя на газу (особенно в холод), самопроизвольный переход на бензин, нестабильные холостые обороты, заметная потеря мощности при разгоне и повышенный расход газа. Характерны рывки при резком нажатии педали акселератора и периодическое глушение мотора на низких оборотах.

Проблемы с форсунками проявляются троением двигателя, пропусками зажигания в отдельных цилиндрах, плавающими оборотами на холостом ходу и рывками при равномерном движении. Наблюдается увеличение расхода топлива, хлопки во впускном коллекторе, ошибки по обедненной смеси (P0171) и активное переключение системы на бензин при нагрузках.

Типичные симптомы редуктора:

- Затрудненный пуск на газу (требуется 3-5 попыток)

- Самопроизвольный переход на бензин при нагрузке

- Плавающие холостые обороты (600-1100 об/мин)

- Потеря мощности при обгонах и подъемах

- Запах газа в подкапотном пространстве

Характерные признаки неисправных форсунок:

- Вибрация и "троение" двигателя (особенно на холоде)

- Рывки при плавном разгоне (40-80 км/ч)

- Ошибки P0300-P0304 (пропуски воспламенения)

- Щелчки или стук из области форсуночной рампы

- Разница температур выпускных коллекторов цилиндров

| Узел | Критичный симптом | Сопутствующие эффекты |

|---|---|---|

| Редуктор | Самопроизвольный переход на бензин | Обмерзание магистралей, запах газа |

| Форсунки | Троение двигателя | Хлопки во впуске, ошибки P0171 |

Влияние качества газа на износ компонентов ГБО-5

Качество газовой смеси напрямую определяет интенсивность износа компонентов системы ГБО 5-го поколения. Примеси (сера, влага, тяжёлые углеводороды, механические частицы) ускоряют деградацию узлов, нарушая точность впрыска и повышая механические нагрузки. Особенно критичны отклонения от норм ГОСТ 27577-2000 и EN 589, вызывающие коррозию, абразивное повреждение и химические отложения.

Жидкостная система впрыска 5-го поколения максимально чувствительна к загрязнениям из-за микро-зазоров в прецизионных элементах. Некондиционный газ провоцирует кавитацию насоса, закоксовывание каналов и нарушение герметичности уплотнений. Это ведёт к снижению КПД, росту топливного расхода и преждевременным отказам.

Ключевые компоненты и характер повреждений

| Компонент | Влияние некачественного газа | Результат |

|---|---|---|

| Топливный насос | Абразивный износ от твердых частиц, кавитация из-за влаги | Падение давления, перегрев, заклинивание |

| Инжекторы | Отложения смол и тяжёлых фракций на иглах форсунок | Залипание клапанов, нарушение дозировки |

| Редуктор-испаритель | Коррозия от сероводорода, засорение каналов парафинами | Утечки газа, нестабильный холостой ход |

| Фильтры | Быстрое загрязнение взвесями и смолами | Снижение пропускной способности, рост нагрузки на насос |

| Управляющая электроника | Ошибки сенсоров из-за загрязнённого газа | Некорректные топливные коррекции |

Критические последствия:

- Сокращение ресурса насоса на 40-60% при регулярной заправке низкосортным газом

- Необратимое повреждение седла форсунок из-за эрозии и химического воздействия

- Ускоренное старение резинотехнических элементов (кольца, мембраны)

Для минимизации износа обязательны: установка фильтров тонкой очистки (меняются каждые 10 000 км), использование газовых присадок-очистителей и строгий контроль точки заправки. Диагностика состояния форсунок и насоса должна проводиться каждые 15 000 км пробега.

Ценовой диапазон комплекта ГБО-5 под разные классы авто

Стоимость комплекта ГБО-5 формируется под влиянием нескольких ключевых факторов: производитель компонентов (европейские бренды дороже азиатских), мощность двигателя (требует производительных форсунок и рампы), а также наличие дополнительных опций вроде системы диагностики или адаптивных блоков управления. Качество исполнения и материалы напрямую влияют на долговечность и точность работы системы.

Ценовая вилка существенно варьируется в зависимости от класса транспортного средства, что обусловлено различиями в рабочих параметрах силовых агрегатов. Малолитражки с двигателями до 1.6 л требуют менее мощного и дорогого оборудования, тогда как внедорожники или коммерческий транспорт нуждаются в усиленных компонентах, рассчитанных на высокий крутящий момент и длительные нагрузки.

Ориентировочная стоимость комплектов

| Класс автомобиля | Мощность двигателя | Диапазон цен (руб.) |

|---|---|---|

| Малолитражки (A/B-класс) | до 120 л.с. | 85 000 – 110 000 |

| Средний класс (C/D-класс) | 120–200 л.с. | 110 000 – 140 000 |

| Кроссоверы/внедорожники | 150–300 л.с. | 130 000 – 170 000 |

| Коммерческий транспорт | от 200 л.с. | 150 000 – 200 000+ |

Примечание: в указанные суммы не включена стоимость установки (20–35 тыс. руб.), сертификации (3–5 тыс. руб.) и дополнительных аксессуаров (подогрев редуктора, магистрали в сборе). Премиальные бренды (BRC, Lovato, AEB) добавляют к цене 15–25% относительно бюджетных аналогов (STAG, Digitronic). Гарантия на комплект варьируется от 2 до 5 лет в зависимости от производителя.

Стоимость профессиональной установки и настройки

Цена установки ГБО 5-го поколения в специализированных сервисах формируется под влиянием нескольких ключевых факторов. Основные составляющие включают стоимость самого оборудования, сложность монтажных работ для конкретной модели автомобиля и региональные расценки мастерской. Дополнительные затраты могут возникнуть при необходимости модернизации топливной системы или замене отдельных штатных компонентов.

Профессиональная настройка электронного блока управления (ЭБУ) газовой системы является обязательным этапом и всегда входит в общую стоимость работ. Качественная калибровка гарантирует корректную работу двигателя на газе, оптимальный расход топлива и соответствие экологическим нормам. Экономия на этом этапе неизбежно приводит к снижению ресурса силового агрегата и повышенным эксплуатационным расходам.

Структура затрат на установку ГБО 5 поколения

| Статья расходов | Диапазон цен (руб.) | Примечания |

| Комплект оборудования | 85 000 – 130 000 | В зависимости от производителя (Lovato, BRC, Prins) |

| Монтажные работы | 25 000 – 45 000 | Сложность интеграции (прямой впрыск, турбированные двигатели) |

| Программирование ЭБУ | 5 000 – 15 000 | Диагностика, адаптация под параметры двигателя |

| Дополнительные компоненты | 3 000 – 20 000 | Топливные магистрали, крепежи, адаптеры |

Критические аспекты, влияющие на итоговую цену:

- Тип двигателя – установка на турбированные моторы или авто с прямым впрыском дороже из-за сложности подключения

- Объем баллона – цилиндрические емкости требуют больше места и сложнее в интеграции

- Гарантийные условия – сертифицированные центры включают в стоимость год обслуживания

При выборе исполнителя обязательно учитывайте наличие:

- Сертификатов производителя ГБО на проведение работ

- Опыта внедрения систем именно 5-го поколения

- Оборудования для калибровки давления в рейке

Расчет окупаемости ГБО-5 для бензиновых моторов

Ключевым фактором окупаемости ГБО 5-го поколения является разница в стоимости топлива. Для расчета необходимо определить:

1. Средний расход бензина на 100 км (л)

2. Средний расход газа на 100 км (л) – обычно на 10-20% выше из-за меньшей теплотворности

3. Цены на бензин и пропан/метан в регионе

4. Пробег автомобиля за месяц/год (км)

5. Стоимость установки ГБО-5 (комплект + монтаж + регистрация)

Формула расчета

Экономия на 100 км = (Расход бензина × Цена бензина) - (Расход газа × Цена газа)

Пример для автомобиля с расходом 10л/100км бензина:

| Параметр | Бензин АИ-95 | Пропан |

|---|---|---|

| Цена за литр | 55 ₽ | 32 ₽ |

| Расход на 100км | 10 л | 12 л (+20%) |

| Стоимость 100км | 550 ₽ | 384 ₽ |

| Экономия на 100км | 166 ₽ | |

Период окупаемости

Расчетный срок = Стоимость установки / (Месячная экономия)

Типовые значения:

- Средняя стоимость комплекта ГБО-5 + установка: 120 000–180 000 ₽

- Экономия при пробеге 2 000 км/мес: ≈ 3 320 ₽/мес

- Окупаемость: 120 000 ₽ / 3 320 ₽/мес ≈ 36 месяцев

Критические факторы влияния:

- Ценовая динамика топлива (рост разницы сокращает срок окупаемости)

- Реальный расход газа на конкретном авто (зависит от КПД двигателя)

- Стиль вождения (городской цикл увеличивает выгоду)

- Необходимость ТО ГБО (раз в 10-15 тыс. км ≈ 3 000–5 000 ₽)

Для метановых систем окупаемость дольше из-за более высокой цены оборудования (от 200 000 ₽) и меньшего числа заправок, но ниже стоимость топлива.

Список источников

При подготовке материалов о газобаллонном оборудовании 5-го поколения использовались исключительно проверенные технические источники, гарантирующие достоверность информации об устройстве, принципах работы и особенностях установки систем.

Основной акцент сделан на специализированную документацию от производителей ГБО, профильные технические издания и практические руководства, отражающие современные стандарты и требования к оборудованию данного поколения.

Ключевые категории информационных ресурсов

-

Официальные технические руководства производителей

- Инструкции по монтажу и эксплуатации ГБО 5-го поколения (BRC, Prins, Lovato)

- Каталоги компонентов и схемы электронных блоков управления

- Сервисные бюллетени и технические спецификации

-

Специализированные автомобильные издания

- Журналы "Автосервис", "За рулём" (разделы газового оборудования)

- Научные публикации конференций по альтернативным видам топлива

-

Профессиональные образовательные ресурсы

- Учебные пособия сертифицированных учебных центров установщиков ГБО

- Видеоархивы технических вебинаров по диагностике LPi-систем

-

Нормативно-техническая документация

- Стандарты ЕЭК ООН №67 и №110 по безопасности газовых систем

- Технический регламент Таможенного союза ТР ТС 018/2011

-

Экспертные отраслевые порталы

- Аналитические обзоры рынка ГБО на специализированных автомобильных сайтах

- Протоколы испытаний газового оборудования в лабораторных условиях