Грейдер-элеватор - конструкция, функции, изображения

Статья обновлена: 01.03.2026

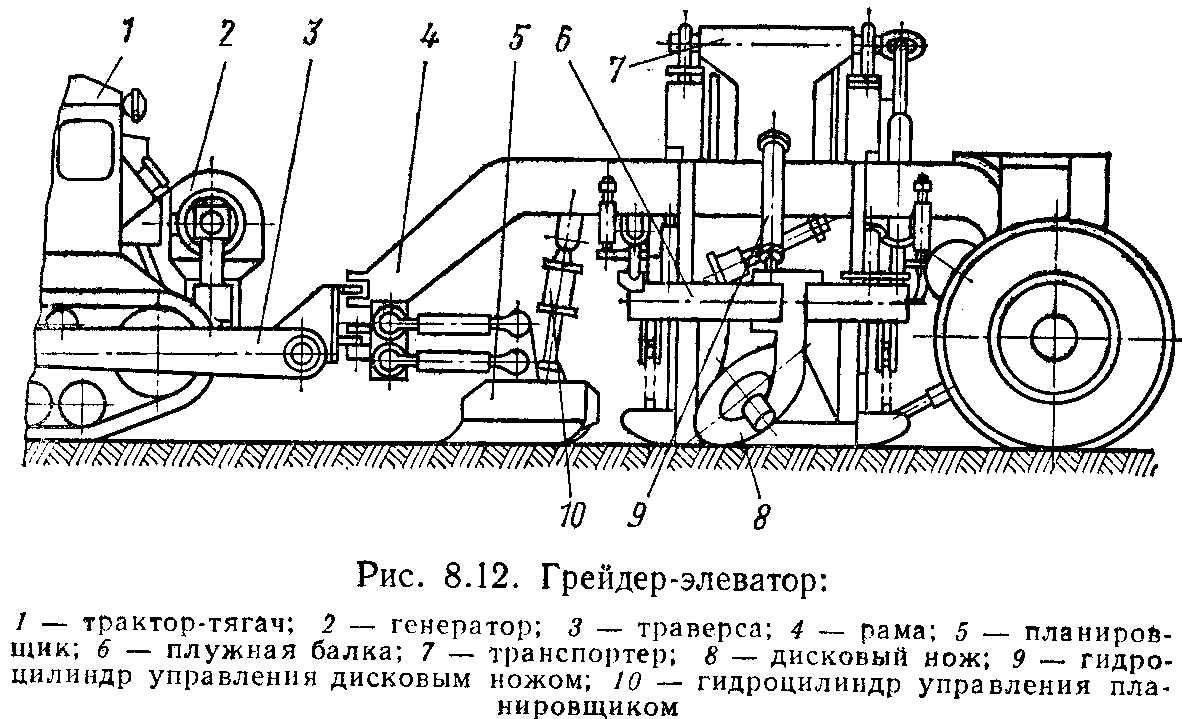

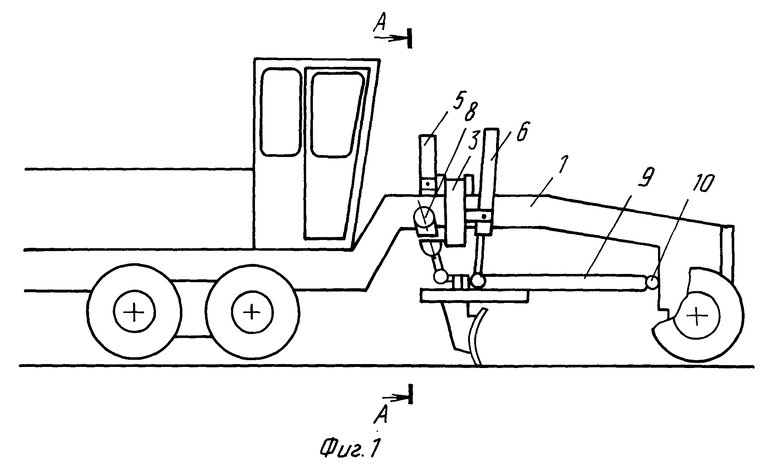

Грейдер-элеватор – специализированное оборудование для перемещения и распределения сыпучих материалов в вертикальной плоскости. Его основное назначение – эффективная транспортировка зерна, комбикормов, минеральных удобрений и других аграрных продуктов на элеваторах, зернохранилищах и перерабатывающих предприятиях.

Устройство агрегата включает ковшовый норийный механизм, приводную станцию, загрузочный башмак и разгрузочную головку. Конструкция обеспечивает плавный подъём материала с минимальным повреждением и точное распределение по силосам или конвейерным линиям.

В статье подробно рассмотрены технические особенности грейдер-элеваторов, принципы их работы и сферы применения с демонстрацией наглядных фотографий оборудования в различных конфигурациях.

Ключевые конструктивные элементы: транспортёр, ковши, привод

Транспортёр грейдер-элеватора представляет собой замкнутую ленту или цепь, перемещающуюся по направляющим роликам. Он служит несущей основой для крепления ковшей и обеспечивает непрерывное движение груза по вертикальной или крутонаклонной траектории. Прочность и гибкость ленты/цепи критичны для работы с абразивными материалами в условиях высоких нагрузок.

Ковши – стальные или пластиковые ёмкости, жёстко закреплённые на транспортёре с заданным интервалом. Их форма (глубокие, мелкие, сферические) и объём подбираются под тип перемещаемого материала (зерно, щебень, песок). Ключевые требования – минимальное просыпание содержимого при подъёме и эффективная разгрузка под действием гравитации или центробежной силы на верхнем барабане.

Приводная система

Привод включает электродвигатель, редуктор и приводной барабан. Мотор передаёт крутящий момент через редуктор, снижающий обороты и увеличивающий усилие на барабане, который захватывает транспортёрную ленту/цепь. Для предотвращения обратного хода при остановке используется тормозное устройство.

Дополнительные компоненты:

- Натяжное устройство – регулирует провисание транспортёра (винтовое или грузовое).

- Оборотный барабан – направляет ленту/цепь в нижней части.

- Бункер загрузки – координирует подачу материала в ковши.

- Кожухи – защищают механизмы от пыли и осадков.

| Элемент | Функция | Особенности |

| Лента транспортёра | Базовая несущая конструкция | Резинотканевая с бортами, армированная сталью |

| Цепь (вместо ленты) | Альтернатива для тяжёлых условий | Стальные звенья, высокая износостойкость |

| Приводной барабан | Передача движения | Ребристая поверхность для сцепления с лентой |

Принцип работы вертикального транспортирования груза

Основной принцип работы грейдер-элеватора (нории) заключается в непрерывном вертикальном подъеме сыпучих грузов с помощью движущейся бесконечной цепи или ленты, к которой прикреплены ковши. Груз загружается в ковши в нижней части элеватора (башмаке), поднимается вверх по направляющим или внутри кожуха к головной части, где происходит его выгрузка под действием силы тяжести или центробежной силы.

После выгрузки пустые ковши продолжают движение по замкнутой траектории, опускаясь по нисходящей ветви обратно в башмак для повторного заполнения. Этот цикл загрузка-подъем-разгрузка-возврат обеспечивает непрерывность транспортировки. Приводной механизм, расположенный обычно в головной части, передает движение тяговому элементу (цепи или ленте), обеспечивая постоянное перемещение ковшей.

Ключевые элементы и этапы цикла

Рабочий цикл можно детализировать:

- Загрузка (Башмак): Сыпучий материал поступает в нижний башмак через загрузочный патрубок. Движущиеся снизу вверх ковши зачерпывают груз. Конструкция башмака (наклонное днище, регулируемая заслонка) способствует эффективному заполнению ковшей.

- Подъем: Заполненные ковши движутся вверх по вертикальному или близкому к вертикали корпусу (кожуху). Кожух защищает груз от потерь и окружающую среду от пыления, а также направляет ковши.

- Выгрузка (Головка): В верхней головной части ковши проходят над приводным барабаном (или звездочкой). Изменение траектории движения (опрокидывание или перевалка) в сочетании с центробежной силой и гравитацией приводит к высыпанию груза через разгрузочный патрубок.

- Обратный ход: Опустошенные ковши движутся по нисходящей ветви внутри кожуха обратно в башмак для нового цикла загрузки.

Для наглядности этапы работы представлены в таблице:

| Этап цикла | Местоположение | Действие |

|---|---|---|

| Загрузка | Нижний башмак | Ковши зачерпывают поступающий сыпучий груз |

| Подъем | Вертикальный кожух (восходящая ветвь) | Ковши с грузом перемещаются вверх тяговым элементом |

| Выгрузка | Верхняя головка | Груз высыпается из ковшей под действием гравитации/центробежной силы |

| Обратный ход | Вертикальный кожух (нисходящая ветвь) | Пустые ковши возвращаются в башмак |

Непрерывность процесса обеспечивается замкнутым контуром движения тягового органа с ковшами и синхронностью загрузки и разгрузки. Тип выгрузки (гравитационный или центробежный) зависит от конструкции головки и скорости движения цепи/ленты. Натяжное устройство в башмаке поддерживает необходимое натяжение тягового элемента, предотвращая его проскальзывание и провисание.

Виды материалов для перемещения грейдер-элеватором

Грейдерные элеваторы (ковшовые элеваторы с грейферным захватом) спроектированы для эффективного вертикального или крутонаклонного транспортирования разнообразных материалов, преимущественно сыпучих и кусковых. Их универсальность позволяет работать с широким спектром продуктов, обладающих различными физико-механическими свойствами.

Выбор материала напрямую влияет на конструктивные особенности элеватора, такие как форма и вместимость ковшей (грейферов), скорость движения цепи или ленты, тип привода и необходимость в защитных устройствах. Понимание характеристик перемещаемого груза критически важно для обеспечения надежной и производительной работы оборудования.

Основные группы материалов

Материалы, перемещаемые грейдер-элеваторами, можно классифицировать следующим образом:

- Сыпучие материалы (навалом):

- Зерновые культуры (пшеница, рожь, ячмень, кукуруза, рис, овес).

- Продукты переработки зерна (мука, отруби, комбикорм, шрот).

- Минеральные удобрения (селитра, суперфосфат, карбамид, NPK-смеси).

- Соль (пищевая, техническая).

- Сахар-песок.

- Уголь мелких фракций (антрацитовый штыб, каменный уголь).

- Песок сухой (строительный, формовочный).

- Цемент, известь-пушонка, гипс.

- Зола, шлак мелкозернистый.

- Кусковые и штучные материалы:

- Уголь рядовой и сортовой (размер кусков до 50-100 мм, в зависимости от ковша).

- Руда мелкодробленая.

- Щебень, гравий мелких фракций.

- Кокс.

- Агломерат, окатыши.

- Торф кусковой.

- Крупнокусковые отходы (при наличии соответствующих ковшей).

- Специфические и смешанные материалы:

- Опилки, стружка, щепа.

- Порошкообразные материалы (с соблюдением мер против пыления).

- Гранулированные полимеры (ПВХ, полиэтилен).

- Некоторые виды пищевых продуктов в брикетах или кусках.

| Характеристика материала | Влияние на выбор/работу элеватора |

|---|---|

| Размер частиц/кусков | Определяет размер и форму ковша, зазоры, скорость цепи |

| Насыпная плотность | Влияет на мощность привода и прочность элементов |

| Абразивность | Требует износостойких материалов ковшей, желобов, цепи |

| Влажность, липкость | Может вызывать налипание, требует гладких ковшей, вибраторов |

| Сыпучесть, угол естественного откоса | Влияет на наполнение и опорожнение ковшей |

| Взрывоопасность, токсичность | Требует взрывозащищенного исполнения, герметичности, аспирации |

Важно отметить: Некоторые материалы, например, влажный песок, липкая глина, очень мелкие пылевидные материалы без надлежащих мер или сильно абразивные крупнокусковые породы, могут представлять сложность для стандартных грейдерных элеваторов и требуют специальных конструктивных решений или другого типа транспортирующего оборудования.

Тщательный учет свойств перемещаемого материала на этапе проектирования и подбора грейдер-элеватора является залогом его долговечной, бесперебойной и экономичной эксплуатации.

Требования к безопасной эксплуатации оборудования

Соблюдение правил безопасности при работе с грейдер-элеватором предотвращает травматизм, поломки оборудования и обеспечивает стабильность технологического процесса. Персонал обязан пройти полный инструктаж по охране труда и подтвердить знание процедур экстренной остановки механизмов.

Допуск к управлению разрешается только квалифицированным работникам, имеющим медицинское заключение о пригодности. Запрещается эксплуатация при неисправных ограждениях, блокировках, системах сигнализации или повреждённых силовых кабелях. Все ремонтные работы проводятся при полном обесточивании с установкой предупредительных плакатов.

Ключевые эксплуатационные нормы

- Контроль загрузки: Не допускать переполнения ковшей сверх расчётной вместимости и попадания металлических предметов или камней.

- Техническое обслуживание: Регулярная проверка креплений, износа цепей, роликов и подшипников согласно графику ТО.

- Чистота рабочей зоны: Немедленное удаление просыпавшегося материала для исключения скольжения и завалов.

| Процедура | Периодичность | Контрольный параметр |

|---|---|---|

| Визуальный осмотр цепи | Ежесменно | Отсутствие деформаций звеньев, равномерность натяжения |

| Проверка смазки подшипников | Еженедельно | Уровень масла, отсутствие подтеканий |

| Контроль состояния ограждений | Перед запуском | Фиксация всех защитных кожухов |

При аварийных ситуациях (заклинивание, посторонний шум, вибрация) немедленно останавливайте оборудование кнопкой экстренного отключения. Запрещается очистка, смазка или ремонт движущихся механизмов, а также нахождение в зоне работы элеватора без каски.

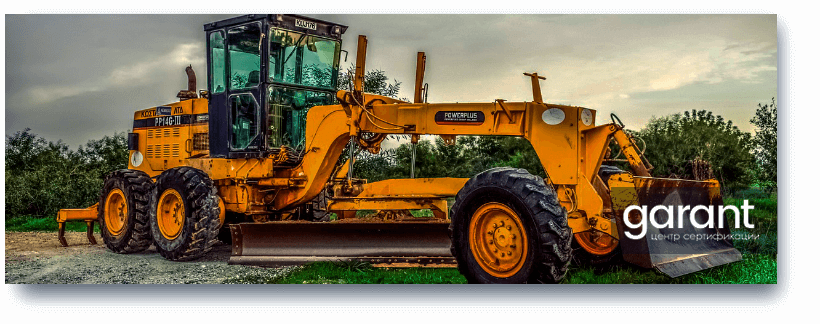

Фотореалистичные примеры промышленных грейдер-элеваторов

На детализированных фотографиях промышленных грейдер-элеваторов четко видны массивные металлические ковши, закрепленные на прочной ленте или цепи. Кадры демонстрируют траекторию движения сыпучих материалов: от загрузочного бункера через вертикальный корпус до выброса через разгрузочную воронку. Особое внимание уделяется сварным швам рамы, системе натяжения и приводу с электродвигателем.

Снимки подчеркивают масштаб конструкции: высота корпуса достигает 20-30 метров, а ширина ленты – 0.8-1.5 метров. Фотофиксация в рабочей среде (элеваторы, цементные заводы) показывает защитные кожухи, смотровые люки и точки технического обслуживания. Реалистичные изображения выявляют особенности износостойкой футеровки ковшей и крепежных элементов.

Ключевые визуальные характеристики

- Загрузочный узел: Широкий бункер с регулируемыми заслонками, предотвращающими обратное движение зерна

- Транспортерная лента: Стальные/полимерные ковши емкостью 5-50 литров с усиленными креплениями

- Разгрузка центробежного типа: Кадры момента выброса материала под действием инерции на поворотном барабане

- Система безопасности: Датчики перегруза и металлодетекторы, интегрированные в раму

| Тип элеватора | Визуальные идентификаторы | Типичная среда применения |

|---|---|---|

| Ленточный | Резинотканевая лента, полимерные ковши, гладкие барабаны | Зернохранилища, мукомольные комбинаты |

| Цепной | Металлические звенья цепи, чугунные ковши, зубчатые звездочки | Цементные заводы, угольные ТЭЦ |

| Скоростной | Часто расположенные мелкие ковши, усиленные подшипниковые узлы | Химическое производство, комбикормовые цеха |

Анализ эксплуатационных фото выявляет следы абразивного износа на ковшах, деформации направляющих желобов и коррозию металлоконструкций. Сравнительные снимки нового и отработавшего 5+ лет оборудования наглядно демонстрируют критические зоны обслуживания.

Список источников

Для подготовки статьи о грейдер-элеваторах использовались специализированные технические материалы и нормативные документы, содержащие информацию об их конструкции, принципах работы и эксплуатационных характеристиках.

Основные источники включают современные справочники по зерноперерабатывающему оборудованию, отраслевые стандарты и документацию производителей, что обеспечивает точность технических описаний.

- ГОСТ 33745-2016 "Оборудование для хранения зерна. Элеваторы ковшовые. Общие технические требования"

- Книга: Петров В.И. "Зерноочистительные машины и элеваторное оборудование", раздел 4.3 "Грейдерные элеваторы"

- Технический каталог ООО "АгроТехКомплект": "Серийные модели грейдер-элеваторов ГЭ-100/200"

- Статья: Сидоров А.К. "Совершенствование транспортирующих устройств на зернохранилищах" (Журнал "Механизация сельхозпроизводства", №8, 2022)

- Руководство по эксплуатации ГЭ-80М (завод-изготовитель "ЭлеваторМаш")

- Учебное пособие Дроздов Н.Ф. "Технологическое оборудование элеваторов", глава 3 "Транспортные системы"